Почему перекручиваются тормозные трубки и чем это грозит

Статья обновлена: 28.02.2026

Перекручивание соединителей тормозных трубок – критическое нарушение монтажа гидравлических систем. Данная ошибка возникает при сборке или ремонте тормозных магистратей и создает скрытые угрозы безопасности.

Основные причины включают небрежную установку, применение избыточного усилия при затяжке фитингов, а также использование некачественных или поврежденных компонентов.

Негативные последствия проявляются в виде ускоренного износа уплотнений, локальных напряжений металла и микротрещин. Это неизбежно ведет к разгерметизации контура, полной потере тормозного усилия на колесе и риску ДТП.

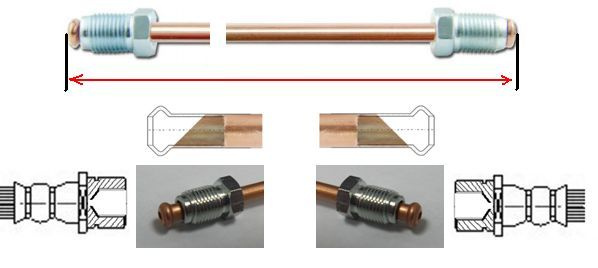

Конструкция стандартного соединителя тормозной трубки

Стандартный соединитель тормозной трубки, часто называемый тормозной гайкой или фитингом, представляет собой относительно простой, но критически важный узел. Его основная задача – обеспечить герметичное и надежное соединение тормозной трубки с другим компонентом тормозной системы, таким как суппорт, рабочий цилиндр, тормозной шланг или распределитель/компенсатор.

Ключевыми элементами конструкции являются металлический корпус фитинга (штуцер) с конусным посадочным местом и навинчиваемая на него гайка (колпачковая гайка). Тормозная трубка, предварительно развальцованная на конце, вставляется внутрь этой гайки до упора.

Принцип действия и ключевые элементы

Герметичность соединения достигается за счет конусного уплотнения:

- Конусное посадочное место (Seat): Расположено на корпусе фитинга (штуцере) принимающего компонента. Имеет форму внутреннего конуса с точно заданным углом (обычно 45° или 37° - "JIC", но в тормозах чаще 45°).

- Развальцованный конец трубки (Flare): Конец тормозной трубки специальным инструментом формируется в двойной (реже одинарный) конус, точно соответствующий углу посадочного места. Этот конус изготавливается методом пластической деформации металла трубки.

- Колпачковая гайка (Nut): Имеет внутреннюю резьбу, соответствующую резьбе на штуцере, и сквозное отверстие для прохода трубки. Гайка свободно вращается на трубке до момента затяжки.

Процесс соединения:

- Развальцованный конец трубки вставляется в колпачковую гайку.

- Конус развальцовки трубки устанавливается на конусное посадочное место штуцера.

- Колпачковая гайка навинчивается на резьбу штуцера.

- При затяжке гайки с определенным моментом (усилием), указанным производителем транспортного средства, происходит радиальное обжатие конуса развальцовки трубки о конус посадочного места штуцера.

- Это обжатие создает металл-к-металлу герметичное соединение по всей окружности контактной линии конусов.

Материалы:

- Тормозные трубки: Обычно сталь (оцинкованная, нержавеющая) или медь-никелевый сплав (более мягкий, устойчивый к коррозии).

- Соединители (гайки и штуцеры): Как правило, сталь или латунь. Материал должен быть прочнее материала трубки для обеспечения надежной затяжки без повреждения резьбы или гайки.

Ключевое ограничение конструкции:

- Соединитель не предназначен для компенсации углового несоответствия или скручивающих нагрузок. После установки трубки в нужном положении и затяжки гайки, сама трубка и соединение не должны вращаться или перекручиваться относительно штуцера или друг друга.

Роль уплотнительных колец в герметизации соединения

Уплотнительные кольца (чаще из синтетического каучука) обеспечивают герметичность между коннектором тормозной трубки и портом гидравлической системы. При затягивании гайки соединителя кольцо деформируется, заполняя микронеровности металлических поверхностей и создавая барьер для рабочей жидкости. Это предотвращает утечки тормозной жидкости под высоким давлением (до 200 Бар и более), критичные для безопасности.

Правильная геометрическая форма кольца (как правило, круглого сечения) и его эластичность позволяют компенсировать производственные допуски деталей и температурные расширения. Кольцо должно равномерно распределяться по посадочной канавке коннектора без перекосов – только в этом случае достигается равномерное радиальное сжатие по всей окружности.

Влияние перекручивания на функциональность колец

Перекручивание коннектора при монтаже:

- Вызывает неравномерное сжатие уплотнительного кольца по периметру

- Приводит к локальной деформации (выдавливанию) материала кольца

- Создает участки с критическим снижением контактного давления

Последствия дефекта проявляются в двух ключевых аспектах:

- Непосредственная разгерметизация: Микротрещины и каналы для просачивания тормозной жидкости, видимые подтеки на узле.

- Постепенная деградация: Ускоренное старение резины из-за циклических нагрузок на деформированный участок, потеря эластичности.

| Правильный монтаж | Перекрученный коннектор |

|---|---|

| Равномерное радиальное сжатие кольца | Одностороннее смятие с растяжением противоположной стороны |

| Полный контакт по всей окружности | Зазоры в зонах минимального прижима |

| Стабильная герметичность в течение срока службы | Риск внезапной потери герметичности под нагрузкой |

Использование поврежденных колец (со следами перетирания, трещинами) или несоответствующих спецификации (неправильный размер, материал) многократно увеличивает риски даже при корректной сборке. Замена колец при каждом обслуживании гидравлики обязательна – резина теряет свойства со временем.

Когда происходит перекручивание соединителя: типичные сценарии

Неправильная сборка или ремонт тормозной системы является наиболее распространенной причиной перекручивания соединителя. Это случается при замене трубок, шлангов или суппортов, когда механик, пытаясь "подогнать" элемент на место, прикладывает вращательное усилие к самому фитингу, а не закручивает гайку ключом, удерживая соединитель неподвижно. Особенно часто проблема возникает при работе в стесненных условиях, где видимость и доступ ограничены.

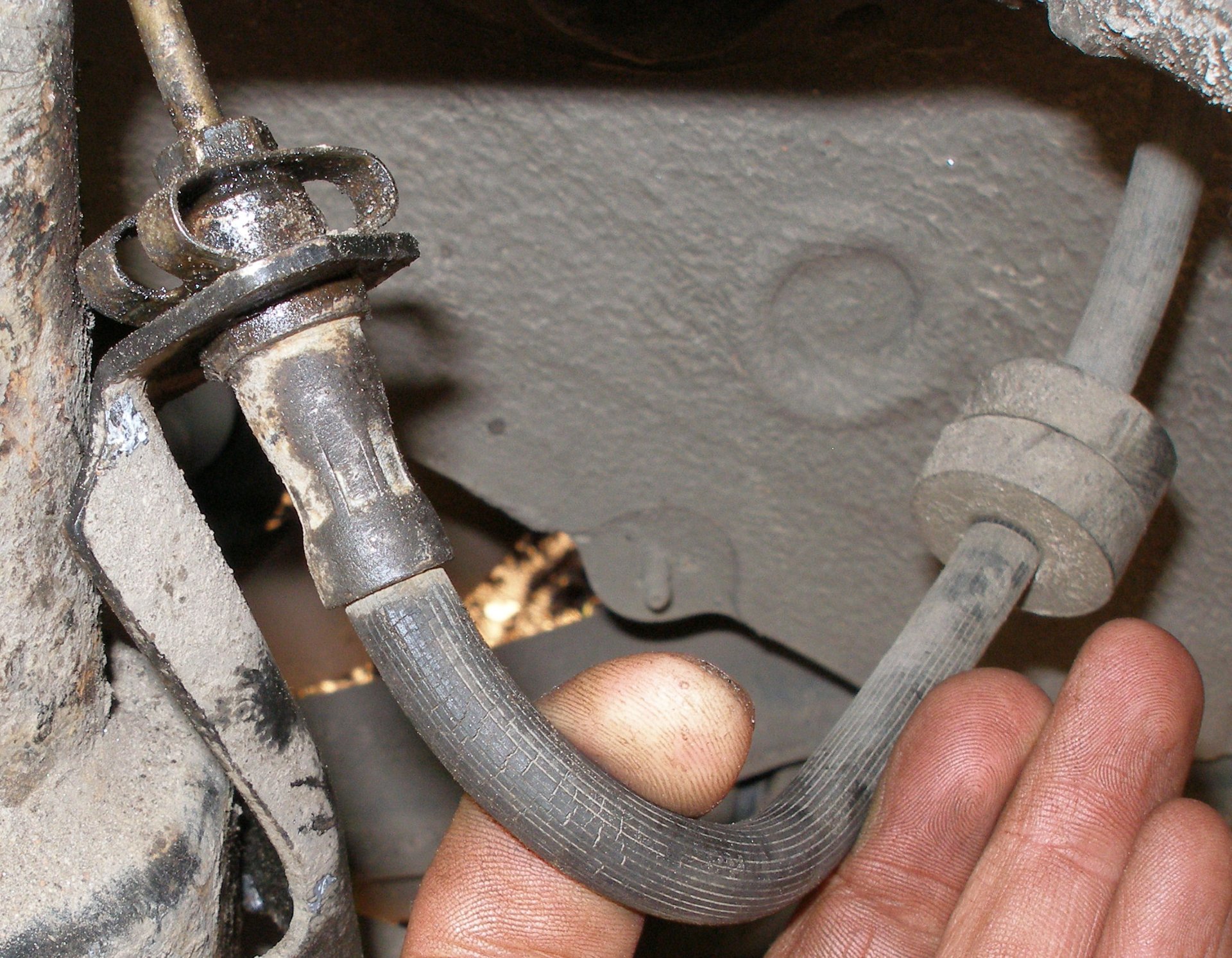

Еще один критический сценарий – неосторожное обращение с узлом во время демонтажа или транспортировки. Если тормозная трубка с присоединенным фитингом подвергается изгибу или скручиванию (например, при неаккуратном снятии суппорта для замены колодок, при укладке деталей на верстак или перевозке), соединитель может деформироваться. Попытки выпрямить перекрученную деталь руками или инструментами только усугубляют повреждение.

Основные ситуации, приводящие к деформации

- Затяжка без фиксации: Попытка закрутить гайку соединителя, не удерживая сам фитинг гаечным ключом, приводит к его скручиванию вместе с трубкой.

- Неправильное позиционирование: Монтаж трубки с изначальным перекосом или напряжением, когда для соединения требуется принудительно "довернуть" фитинг вместо того, чтобы правильно изогнуть трубку.

- Повторное использование старых деталей: Применение бывших в употреблении соединителей, которые могли получить скрытые повреждения или усталость металла при предыдущих монтажах.

- Ударные воздействия: Случайные удары по фитингу или трубке (например, молотком при отбивании закисшей гайки, падение узла) могут вызвать деформацию.

- Коррозия и закисание: Приложенные чрезмерные усилия для откручивания сильно заржавевшей или закисшей гайки часто приводят к скручиванию ослабленного коррозией фитинга.

| Сценарий | Механизм повреждения | Типичный контекст |

|---|---|---|

| Некорректный монтаж | Вращение фитинга вместо гайки | Замена компонентов тормозной магистрали |

| Демонтаж/Снятие узла | Изгиб или скручивание трубки с фитингом | Ремонт подвески, замена колодок/дисков |

| Борьба с закисшими гайками | Приложение запредельного усилия | Ремонт старых автомобилей, регионы с зимней реагентной обработкой |

Важно помнить: Перекручивание часто происходит постепенно и незаметно. Даже небольшой угол скручивания, невидимый глазу, создает внутренние напряжения в металле, которые в сочетании с вибрациями и циклическим давлением тормозной жидкости приводят к образованию микротрещин и последующему разрушению.

Неправильная ориентация трубок при сборке как основная причина

Неправильная пространственная ориентация тормозных трубок относительно друг друга или присоединительных портов суппорта, главного цилиндра или ABS-модуля перед затяжкой фитинга является ключевым фактором перекручивания. Монтажник, стремясь "дотянуть" линию до резьбы при несовпадении осей, прикладывает усилие к трубке, проворачивая её вокруг продольной оси. Это создает скручивающее напряжение в металле до или во время фиксации гайки.

Особенно критична ошибка при установке предварительно сформованных жестких трубок: их геометрия рассчитана на строго определенное положение. Попытка коррекции траектории "на месте" без перегиба неизбежно приводит к скручиванию. Даже незначительное, на 10-15 градусов, проворачивание создает внутренние напряжения, незаметные визуально после сборки, но критически ослабляющие материал.

Механизм возникновения и последствия скручивания

При затяжке переориентированного фитинга возникают две опасные нагрузки:

- Остаточное крутящее напряжение в стенках трубки, действующее как постоянная деформирующая сила.

- Значительный изгибающий момент в месте входа трубки в фитинг из-за смещения вектора приложения усилия тормозной жидкости.

Комбинация этих факторов вызывает:

- Ускоренное усталостное разрушение металла в зоне соединения (трещины).

- Потерю герметичности конусного уплотнения из-за неравномерного прилегания трубки к седлу фитинга.

- Снижение прочности на изгиб и вибрационную устойчивость участка трубки.

| Стадия эксплуатации | Последствие перекручивания |

|---|---|

| Кратковременная | Подтекание тормозной жидкости, падение давления в контуре |

| Среднесрочная | Обрыв трубки в месте фитинга из-за усталости металла |

| Экстренное торможение | Катастрофический отказ контура с полной потерей эффективности тормозов |

Предотвращение требует строгого контроля позиционирования трубки до начала затяжки фитинга. Фитинг должен накручиваться на резьбу порта без малейшего сопротивления в первых витках, а трубка – сохранять естественную форму без признаков натяжения или бокового смещения.

Ошибки при замене тормозных магистралей

При замене тормозных магистралей критически важно избегать перекручивания соединителей трубок. Эта ошибка возникает при неправильной фиксации гайки ключом или чрезмерном усилии во время затяжки. Даже небольшой перекос нарушает соосность элементов, создавая точки напряжения в металле.

Особенно уязвимы медные и стальные трубки при повторном использовании старых соединителей. Риск перекручивания возрастает при работе без специальных торцевых ключей с ограничителем крутящего момента, когда мастер полагается на "ощущения".

Последствия перекручивания

- Разгерметизация системы: Деформация резьбы или корпуса соединителя вызывает течь тормозной жидкости, особенно под высоким давлением

- Снижение пропускной способности: Пережатый канал создает сопротивление потоку жидкости, увеличивая время срабатывания тормозов

- Образование трещин: Напряжение в перекрученной зоне приводит к усталостным разрушениям металла через 5-8 тыс. км пробега

- Отказ ABS/ESP: Локальные завихрения жидкости искажают данные датчиков, провоцируя ошибки электронных систем

Обнаружить дефект визуально сложно – часто перекручивание маскируется защитными кожухами. Проверку выполняют контрольным проворачиванием гайки на 15° после фиксации: движение должно требовать равномерного усилия. Для профилактики используют динамометрический ключ с усилием 14-18 Н·м (зависит от модели авто) и заменяют деформированные трубки целиком.

Несоосность патрубков из-за деформации кузова

Деформации кузова при авариях или коррозионном повреждении силовых элементов смещают точки крепления тормозных трубок. Это приводит к нарушению соосности соединительных патрубков на магистрали и суппорте/рабочем цилиндре. Даже незначительный перекос в 2-3° создает механическое напряжение в резьбовых соединениях при попытке сборки.

Принудительное закручивание фитингов в таких условиях вызывает контактное трение металлических поверхностей под углом. Локальные перегрузки концентрируются на первых витках резьбы и уплотнительных конусах, деформируя их геометрию. Наиболее критично это для конусных соединений типа ISO/DIN, где герметичность обеспечивается точным прилеганием поверхностей.

Последствия перекручивания

- Неконтролируемые течи тормозной жидкости через нарушенное уплотнение из-за микрозадиров на конусе фитинга

- Обрыв трубки при вибрации – усталостные трещины развиваются в зонах максимальных напряжений возле деформированной резьбы

- Задиры в поршнях главного цилиндра из-за попадания металлической стружки при срыве резьбы

Диагностические признаки: визуальный перекос трубок до присоединения, следы приложения чрезмерного усилия на гранях гаек, капли жидкости на фитингах после сборки. Обязательна проверка на стенде гидравлики с созданием давления 200 бар.

| Допустимое отклонение | Риск повреждения | Метод коррекции |

|---|---|---|

| ≤ 1° | Минимальный | Юстировка кронштейнов |

| 2°-5° | Критический | Замена кронштейнов, рихтовка кузова |

| > 5° | Недопустимый | Ремонт силовых элементов кузова |

При обнаружении перекоса категорически запрещается использование динамометрических ключей для "дотяжки". Требуется демонтаж трубки и восстановление геометрии точек крепления через рихтовку или замену кронштейнов с последующей прокачкой всей системы.

Вибрации двигателя и их влияние на соединения

Вибрации двигателя передаются через кузов и шасси на элементы тормозной системы, создавая циклические нагрузки на соединения трубопроводов. Особенно критично это воздействие в зонах крепления тормозных трубок к подвижным элементам подвески или несущим конструкциям, где амплитуда колебаний максимальна.

Постоянные микросдвиги в точках фиксации соединителей провоцируют постепенное самоотвинчивание гаек, деформацию конусных седел и фланцев. Жёсткие трубки, лишённые компенсации вибраций, испытывают знакопеременные изгибающие напряжения, что снижает усталостную прочность металла.

Риски для тормозных соединений

- Ускоренный износ резьбы: Вибрационная "раскачка" ослабляет затяжку, нарушая герметичность контура

- Концентрация напряжений: В зонах перегибов трубок возникают трещины, приводящие к внезапному разрыву магистрали

- Деформация уплотнительных поверхностей: Образование задиров на конусах фитингов из-за фреттинг-коррозии

- Перекручивание соединений: Проворот трубок относительно зафиксированных портов при резонансных колебаниях

Критические последствия включают:

- Потерю тормозной жидкости и падение давления в контуре

- Завоздушивание гидравлической системы с полным отказом тормозов

- Неравномерное распределение усилий между колёсами (занос при экстренном торможении)

| Профилактическая мера | Эффект |

| Динамическая балансировка двигателя и подвески | Снижение амплитуды вибраций на 40-60% |

| Установка демпфирующих хомутов с резиновыми вставками | Поглощение высокочастотных колебаний |

| Применение контрящих элементов (пружинные шайбы, фиксаторы резьбы) | Исключение самооткручивания соединений |

Вытягивание трубок при смещении узлов подвески

Смещение узлов подвески относительно кузова в процессе эксплуатации автомобиля создаёт механическое напряжение в жёстко зафиксированных тормозных трубках. Это происходит при проседании пружин, износе сайлентблоков, ударах или ДТП, когда геометрия подвески нарушается. Трубки, закреплённые хомутами к кузову или рычагам, не могут свободно следовать за сместившимися узлами, что приводит к их принудительному натяжению.

Постоянное вытягивание трубки снижает её прочность и провоцирует усталость металла. Особенно критично это в местах изгибов и соединений, где концентрация напряжения максимальна. Даже незначительное, но регулярное растяжение ослабляет структуру материала, делая его хрупким и склонным к растрескиванию под воздействием вибраций и гидравлических ударов в системе.

Последствия вытягивания тормозных трубок

- Образование микротрещин: Постепенная деформация создаёт невидимые глазу повреждения на поверхности трубки, особенно в зонах пайки/развальцовки.

- Разрыв магистрали: Резкая потеря тормозной жидкости при разрыве приводит к полному отказу тормозного контура.

- Нарушение герметичности соединений: Вытягивание трубки изменяет угол её входа в штуцер, вызывая перекос и подтёки жидкости.

- Снижение эффективности торможения: Даже небольшая течь уменьшает давление в системе, увеличивая тормозной путь.

Профилактические меры включают: регулярный визуальный контроль целостности трубок и их креплений при ТО, проверку люфтов подвески, незамедлительную замену деформированных участков магистрали. При ремонте подвески или кузовных работах обязательна проверка положения и натяжения тормозных трубок во избежание их предварительного напряжения.

Коррозия крепежных кронштейнов и изменение геометрии

Коррозионное разрушение металла кронштейнов, фиксирующих тормозные трубки, снижает их механическую прочность и устойчивость к нагрузкам. Под воздействием вибраций и динамических усилий при эксплуатации ослабленные ржавчиной элементы деформируются, смещая точки крепления трубопроводов от проектного положения.

Изменение геометрии крепежной системы создает нерасчетные напряжения в трубках, вынуждая их работать на скручивание и изгиб. Особенно критично это проявляется в зонах резьбовых соединений, где жесткость конструкции минимальна – постоянное крутящее усилие приводит к деформации резьбовых участков и нарушению соосности фитингов.

Последствия геометрических искажений

- Неконтролируемое скручивание тормозных трубок при монтаже/демонтаже

- Разрушение герметизирующих конусов в местах соединений

- Образование микротрещин в стенках трубок из-за усталости металла

| Стадия повреждения | Влияние на систему | Риски |

|---|---|---|

| Коррозия кронштейна ≥30% | Смещение оси трубки на 3-5° | Локальные напряжения в местах крепления |

| Деформация крепления | Нарушение параллельности соединений | Перекос резьбовых адаптеров |

| Перекручивание трубки | Снижение пропускной способности магистрали | Потеря герметичности, утечка тормозной жидкости |

Перекос при повторном монтаже после ремонта

Основной причиной перекоса фитинга при обратной установке является нарушение технологии сборки. Часто механики, торопясь завершить работу, не уделяют должного внимания точному позиционированию трубки относительно резьбового порта суппорта или главного цилиндра. Приложение усилия ключом к уже перекошенному коннектору деформирует его грани и сминает уплотнительные поверхности.

Особую опасность представляет затяжка соединения "на глаз" без использования динамометрического ключа. Чрезмерный момент затяжки провоцирует пластическую деформацию штуцера, а недостаточный – не создаёт герметичности. Оба сценария усугубляются при наличии грязи, окалины или повреждений резьбы в посадочном гнезде, что мешает правильному центрированию.

Критические последствия перекоса

Немедленные риски:

- Течь тормозной жидкости через деформированный конус уплотнения

- Задиры на контактных поверхностях из-за трения под углом

- Облом граней штуцера при попытке "дотяжки"

Отложенные отказы:

- Постепенное выдавливание уплотнения под давлением

- Коррозия в зоне нарушения защитного покрытия трубки

- Раскручивание фитинга от вибраций из-за сниженного контактного усилия

| Технический параметр | Последствия перекоса |

| Соосность резьбы | Нарушение концентричности уплотнительного конуса |

| Усилие затяжки | Локальные перенапряжения в материале |

| Чистота поверхности | Задиры как концентраторы трещин |

Категорически недопустимо выравнивание деформированной трубки подручными инструментами – микротрещины от гибки гарантированно приведут к разрушению под давлением. Единственным правильным решением при обнаружении перекоса является замена всего узла тормозной магистрали.

Использование соединителей несоответствующего типа

Применение фитингов, не предназначенных для конкретной тормозной системы или не соответствующих стандартам производителя транспортного средства (например, отличающихся по типу резьбы, углу конуса уплотнения, материалу), создает предпосылку для возникновения перекручивания трубки. Несоответствие геометрии и размеров соединительных элементов приводит к необходимости приложения избыточного усилия для достижения герметичности.

Неправильный тип коннектора не обеспечивает корректного центрирования трубки относительно корпуса фитинга. В результате, при затягивании гайки трубка неизбежно смещается и деформируется, чтобы компенсировать несовпадение посадочных поверхностей или углов. Это смещение и является причиной критического перекручивания трубки еще до достижения номинального момента затяжки.

Риски и последствия применения несоответствующих фитингов

Использование неподходящих соединителей влечет за собой несколько серьезных проблем:

- Ненадежное уплотнение: Основная функция фитинга – обеспечить герметичное соединение. Несоответствие типа делает невозможным формирование правильного уплотнения по конусу или фланцу. Это неизбежно приводит к утечкам тормозной жидкости, как сразу после сборки, так и в процессе эксплуатации из-за вибраций и температурных деформаций.

- Коррозионное повреждение: Применение фитингов из материала, не совместимого с материалом трубки или штуцера (например, алюминиевый фитинг на стальную трубку), провоцирует электрохимическую коррозию. Это ослабляет соединение, ускоряет образование утечек и может привести к полному разрушению элементов.

- Механическое повреждение: Попытка "заставить" несовместимые детали работать вместе приводит к срыву резьбы, замятию конусной части фитинга или трубки, деформации гайки. Поврежденные детали непригодны для дальнейшего использования.

- Ускоренный износ: Неправильное сопряжение деталей создает точки концентрации напряжений и повышенного трения. Это ускоряет усталостное разрушение трубки или фитинга, особенно под воздействием постоянных вибраций.

- Снижение надежности тормозной системы: Все перечисленные факторы в совокупности резко повышают вероятность внезапного отказа тормозов из-за потери герметичности или разрушения соединения, что представляет прямую угрозу безопасности.

| Тип несоответствия | Непосредственное последствие | Долгосрочный риск |

|---|---|---|

| Неправильный угол конуса (напр., 45° вместо 60° по DIN/ISO) | Неполный контакт уплотняющих поверхностей, немедленная или постепенная утечка | Постоянное подтекание, вымывание тормозной жидкости, попадание воздуха в систему |

| Несовпадение типа резьбы (метрическая/дюймовая, шаг) | Невозможность правильной затяжки, срыв резьбы при форсировании | Разгерметизация, необходимость замены поврежденных штуцеров/трубок |

| Использование материалов, вызывающих гальваническую коррозию | Видимое окисление в месте соединения | Прогрессирующее разрушение металла, внезапный разрыв соединения |

| Несоответствие диаметра трубки посадочному отверстию фитинга | Перекос трубки, необходимость избыточной деформации для уплотнения | Перекручивание трубки, трещины у фланца/конуса, усталостный излом |

Критически важно использовать исключительно соединительные элементы, строго соответствующие спецификациям производителя транспортного средства по типу, размеру, материалу и стандарту. Применение "похожих" или универсальных фитингов категорически недопустимо в тормозных системах из-за высоких требований к надежности и безопасности.

Распознавание перекрученного соединения визуально

Основным визуальным индикатором перекручивания является неестественный изгиб или скручивание самой трубки вблизи фитинга. Вместо плавного радиального загиба, предусмотренного конструкцией, наблюдается резкая деформация или спиралевидное искривление металла. Линия трубки не сохраняет заданную траекторию, а формирует выраженную угловатость либо петлю непосредственно у штуцера.

Внимание следует уделить положению контргайки и ориентации резьбовых элементов. При правильном монтаже грань гайки параллельна поверхности узла крепления, а сама резьба полностью скрыта. Перекрученное соединение характеризуется видимым перекосом контргайки, частичным оголением резьбы и неестественным зазором между гайкой и корпусом компонента.

Ключевые признаки для идентификации

- Напряжение металла – появление мелких радиальных складок или "морщин" на поверхности трубки на расстоянии 1-3 см от фитинга

- Смещение защитного колпачка – колпачок гайки сдвинут относительно центральной оси или деформирован

- Асимметричный зазор – неравномерное расстояние между торцом гайки и посадочным местом по окружности

| Нормальное соединение | Перекрученное соединение |

|---|---|

| Осевая симметрия всех элементов | Смещение трубки под углом к резьбовому выходу |

| Плавный изгиб без острых углов | Локальный перегиб с изменением сечения |

| Отсутствие видимой резьбы | Выступающие витки резьбы с одной стороны |

Проверка угла установки между трубкой и штуцером

Правильный угол установки тормозной трубки относительно штуцера является критическим фактором предотвращения перекручивания. Угол входа трубки в штуцер должен строго соответствовать проектной геометрии узла, обеспечивая соосность соединения. Любое отклонение создает предпосылку для возникновения крутящего момента при затяжке гайки.

Проверка осуществляется визуально и с использованием специализированных шаблонов или угломеров до финальной затяжки соединения. Трубка должна входить в штуцер без малейшего натяжения или перекоса по всем осям. Особое внимание уделяется точности изгиба трубки в зоне монтажа – радиус изгиба обязан соответствовать техническим требованиям производителя.

Ключевые аспекты контроля

- Визуальная оценка соосности: Трубка и штуцер должны образовывать прямую линию в плоскости соединения. Малейший видимый изгиб в месте входа – признак нарушения угла.

- Использование шаблонов/угломеров: Применение калиброванных инструментов для измерения угла между осью штуцера и подводящим участком трубки. Допустимое отклонение обычно не превышает 3-5 градусов.

- Проверка свободы вращения гайки: Перед затяжкой гайка должна накручиваться на штуцер вручную на несколько оборотов без усилий. Затрудненное вращение сигнализирует о перекосе.

| Состояние угла установки | Риск перекручивания | Последствия |

|---|---|---|

| Угол соответствует норме | Минимальный | Равномерная затяжка, герметичность |

| Незначительное отклонение (3-7°) | Умеренный | Локальная деформация трубки, усталостные трещины |

| Критическое отклонение (>7°) | Высокий | Немедленное перекручивание, разгерметизация, отказ тормозов |

Обязательный этап контроля – проверка после затяжки. Отсутствие видимого напряжения металла трубки в месте входа в штуцер и сохранение правильного положения подтверждают корректность монтажа. Нарушение угла установки – основная причина недопустимых механических напряжений, ведущих к перекручиванию и разрушению соединения при эксплуатационных нагрузках.

Симптомы утечки тормозной жидкости в зоне перекрутки

Видимые следы жидкости под автомобилем или на колёсных дисках – характерный признак проблемы. Тормозная жидкость обычно имеет маслянистую консистенцию и светло-жёлтый либо коричневатый оттенок. При перекрутке соединителя просачивание чаще всего наблюдается непосредственно в месте деформации трубки или на резьбовых соединениях рядом с ней.

Снижение уровня жидкости в бачке главного тормозного цилиндра без явных внешних повреждений других элементов системы. Падение уровня происходит постепенно, но стабильно, требуя регулярных доливов. Особенно заметно уменьшение объёма после длительной стоянки автомобиля.

Косвенные признаки утечки

Появление следующих симптомов указывает на возможную потерю герметичности в зоне перекрученной трубки:

- Ухудшение эффективности торможения: педаль тормоза становится «ватной», проваливается или требует большего усилия для срабатывания

- Загорание сигнальной лампы тормозной системы на приборной панели (при наличии датчика уровня жидкости)

- Неравномерный износ тормозных колодок на колёсах одной оси из-за разного давления в контурах

- Посторонние шипящие звуки при нажатии на педаль тормоза, указывающие на выход жидкости под давлением

Важно! Даже незначительное подтекание в зоне перекрутки резко снижает надёжность тормозов. При обнаружении перечисленных признаков эксплуатацию транспортного средства необходимо немедленно прекратить.

Запотевание уплотнителей как ранний признак проблемы

Запотевание уплотнителей проявляется в виде маслянистого налета или микроскопических капель тормозной жидкости вокруг соединений. Это возникает при минимальном нарушении герметичности, когда жидкость просачивается через микрощели, но не образует явных подтеков. Данный симптом часто остается незамеченным из-за малозаметности и медленного испарения жидкости.

При перекручивании фитинга во время монтажа происходит неравномерное распределение давления на уплотнительные кольца. Это деформирует их геометрию, создавая микроскопические зазоры между конусом штуцера и гнездом. Тормозная жидкость под высоким давлением (до 200 Бар) проникает через эти дефекты, формируя характерный "пот".

Критические последствия игнорирования запотевания

- Прогрессирование утечки: Микроповреждения уплотнителей разрастаются под воздействием вибраций и перепадов давления

- Падение уровня жидкости: Потеря 15-20% объема приводит к снижению эффективности торможения на 30-40%

- Аэрация системы: Попадание воздуха вызывает "ватную" педаль тормоза и увеличение тормозного пути

- Коррозия узлов: Гигроскопичная тормозная жидкость притягивает влагу, вызывая ржавление трубок и цилиндров

Обнаружение запотевания требует немедленной замены уплотнителей и повторной сборки соединения без перекручивания. Контроль герметичности проводится тестовым торможением при заглушенном двигателе с усилием на педали 30-50 кгс в течение 10 секунд.

Падение уровня жидкости в бачке без видимых причин

Перекручивание тормозной трубки создаёт локальные напряжения в металле, что способствует образованию микротрещин. Эти повреждения не всегда видны невооружённым глазом, но пропускают мельчайшие капли жидкости при нагреве системы. Тормозная жидкость постепенно испаряется или впитывается грязью на элементах, маскируя утечку.

Деформированный соединитель нарушает циркуляцию жидкости, препятствуя полному возврату поршней суппортов в исходное положение. Часть объёма остаётся в рабочих цилиндрах после отпускания педали, создавая иллюзию снижения уровня без фактической потери жидкости. Систематическое недовозвращение усиливает этот эффект.

Ключевые последствия для системы

- Завоздушивание контура: Постоянное падение уровня приводит к подсосу воздуха через компенсационное отверстие бачка

- Снижение эффективности торможения: Увеличение хода педали и "ватное" поведение

- Перегрев компонентов: Задержка жидкости в суппортах вызывает локальный перегрев

| Признак | Механизм возникновения |

|---|---|

| Медленное снижение уровня (1-3 мм/месяц) | Испарение через микротрещины в зоне перекрута |

| Резкое падение после активного торможения | Термическое расширение жидкости в запертом участке |

Важно: Диагностика требует проверки всей длины трубок на предмет скрытых деформаций. Особое внимание уделяется участкам за гофрой пыльника и зонам крепления к кузову.

Разрушение уплотнительного кольца под напряжением

При перекручивании соединителя тормозной трубки уплотнительное кольцо подвергается асимметричной деформации. Это создает неравномерное радиальное напряжение в материале кольца, особенно в зоне контакта с конусом штуцера и стенкой порта. Локальные пиковые нагрузки многократно превышают расчетные значения для статического сжатия уплотнения.

Циклические нагрузки от вибрации и гидроударов в тормозной системе провоцируют развитие микротрещин в зонах максимального напряжения. Начинается ускоренное старение резины из-за потери пластификаторов в условиях экстремального давления. Процесс усугубляется при перетяжке соединения, когда кольцо расплющивается, теряя эластичность и геометрическую целостность.

Механизм и последствия разрушения

Разрушение проходит три стадии:

- Инициирование трещин: Внешние кромки кольца покрываются радиальными разрывами глубиной 0.2–0.5 мм

- Расслоение структуры: Трещины распространяются к внутреннему диаметру, образуя каналы утечки

- Фрагментация: Отделение сегментов кольца с блокировкой гидроканалов

| Признак разрушения | Влияние на систему |

|---|---|

| Потеря герметичности | Падение давления ТЖ, увеличение хода педали |

| Задиры на поверхности | Абразивный износ зеркала цилиндров |

| Деформация >15% от сечения | Снижение компенсации теплового расширения |

Критическим последствием становится катастрофическая потеря тормозной жидкости при экстренном торможении. Микрочастицы разрушенной резины вызывают заклинивание ABS-клапанов и ускоряют коррозию металлических компонентов из-за гигроскопичности ТЖ.

Снижение давления в тормозной системе из-за утечки

Перекручивание тормозной трубки при монтаже создаёт микротрещины или деформацию уплотнительных поверхностей в местах соединения с фитингами, суппортами или главным цилиндром. Это нарушает герметичность контура, позволяя тормозной жидкости постепенно вытекать при нажатии на педаль, особенно под высоким давлением. Утечка прогрессирует со временем из-за вибраций и циклических нагрузок.

Потеря жидкости снижает объём рабочего тела в системе, что напрямую влияет на способность создавать необходимое усилие на поршнях суппортов. Давление не достигает расчетных значений даже при полном ходе педали, так как часть энергии тратится на компенсацию утечки через повреждённую зону. Эффективность торможения падает пропорционально объёму потерь.

Критические последствия утечки

- Увеличение тормозного пути: колёсные цилиндры не развивают нужного усилия для полного прижатия колодок.

- "Проваливание" педали: из-за отсутствия противодавления педаль опускается ниже обычного положения без ощутимого сопротивления.

- Перегрев элементов: подтекающая жидкость попадает на тормозные диски, снижая коэффициент трения и вызывая задымление.

- Отказ тормозов: при катастрофической потере жидкости система полностью теряет функциональность.

| Стадия утечки | Симптомы | Риски |

|---|---|---|

| Начальная (капельная) | Лёгкое падение уровня в бачке, слабое замедление | Постепенная деградация торможения |

| Прогрессирующая | Видимые подтёки, "мягкая" педаль, сигнал датчика уровня | Резкое увеличение тормозного пути, занос |

| Массивная | Педаль "в пол", отсутствие замедления, запах горелой жидкости | Полная потеря контроля над ТС |

Важно: Даже незначительная утечка требует немедленного устранения – тормозная система не имеет резервных контуров для компенсации таких дефектов. Повреждённый участок трубки подлежит замене, запрещается выпрямление перекрученных соединений из-за необратимой деформации металла.

Увеличение хода педали тормоза

Перекручивание тормозной трубки создаёт локальное сопротивление потоку тормозной жидкости в гидравлической системе. Это нарушает нормальную циркуляцию жидкости между главным тормозным цилиндром и рабочими цилиндрами суппортов.

Для компенсации гидравлического сопротивления системе требуется больший объём жидкости, чтобы создать необходимое давление в контуре. Это вынуждает поршень главного цилиндра совершать удлинённый рабочий ход, что непосредственно передаётся на педаль в виде её аномального перемещения.

Ключевые последствия

Основные симптомы и риски при увеличенном ходе педали:

- "Проваливание" педали: необходимость прилагать большее усилие для достижения нормального тормозного давления

- Снижение точности модуляции: ухудшение контроля силы торможения при частичном нажатии

- Замедление реакции системы: увеличение времени между нажатием педали и срабатыванием механизмов

| Параметр | Норма | При перекручивании |

|---|---|---|

| Ход педали до блокировки | 30-50 мм | 60-100 мм |

| Жёсткость педали | Стабильная | "Ватная" |

Длительная эксплуатация с данной неисправностью вызывает перегрев жидкости в месте перегиба, ускоряет износ уплотнений цилиндров и повышает риск полного отказа тормозов при резком маневрировании.

Появление пузырьков воздуха в гидравлике

Перекручивание тормозной трубки при монтаже создаёт локальные деформации внутреннего канала, формируя участки с неравномерным сечением. В этих зонах нарушается ламинарность потока тормозной жидкости, возникают турбулентности и локальные области пониженного давления.

Снижение давления ниже уровня упругости паров жидкости провоцирует кавитацию – явление, при котором в потоке спонтанно образуются микроскопические воздушные пузырьки. Дополнительным фактором служит нарушение герметичности резьбового соединения из-за деформации уплотнительных поверхностей перекрученной трубки.

Последствия аэрации в тормозной системе

Воздушные пузырьки в гидравлике приводят к критическим нарушениям:

- Сжимаемость рабочей среды: Воздух в отличие от жидкости сжимается под давлением, вызывая "проваливание" педали тормоза и увеличение её хода.

- Снижение КПД системы: Часть энергии насоса тратится на сжатие воздуха, уменьшая реальное усилие на суппортах/колодках.

- Перегрев компонентов: Адиабатическое сжатие пузырьков в каналах модулятора ABS или главного цилиндра вызывает локальный перегрев, ускоряющий деградацию тормозной жидкости.

- Коррозия: Кислород, содержащийся в воздухе, окисляет внутренние металлические поверхности гидротрассы и узлов.

| Этап развития проблемы | Воздействие на систему |

|---|---|

| Образование микропузырьков в зоне перекрута | Появление "мягкости" педали после замены компонентов |

| Объединение пузырьков в магистрали | Замедление срабатывания тормозов, необходимость повторных качков педалью |

| Накопление воздуха в ГТЦ/ABS модуле | Полная потеря эффективности торможения, "ватная" педаль |

Устранение требует обязательной замены деформированной трубки и тщательной прокачки системы с контролем герметичности всех соединений. Игнорирование проблемы ведёт к прогрессирующей деградации тормозных характеристик и риску отказа тормозов.

Закипание жидкости в поврежденной магистрали

Перекручивание соединителя деформирует тормозную трубку, создавая локальные зоны сужения и микротрещины. В этих участках нарушается ламинарный поток жидкости, повышается гидродинамическое сопротивление и возникает турбулентность. При интенсивном торможении трение колодок генерирует тепло, которое концентрируется в дефектной зоне из-за сниженной теплопроводности деформированного металла и замедленного оттока жидкости.

В условиях локального перегрева тормозная жидкость достигает температуры кипения (для стандартной DOT4 – около 230°C), образуя паровые пузыри. В отличие от несжимаемой жидкости, пар сжимаем, что нарушает передачу давления в гидравлической системе. Наиболее критично это проявляется в контурах высокого давления, где парообразование возникает мгновенно при превышении температурного порога.

Опасные последствия:

- Провал педали тормоза из-за сжимаемости паровой фазы

- Полная потеря тормозного усилия на колесе, связанном с повреждённой магистралью

- Неравномерное срабатывание тормозов, провоцирующее занос

- Ускоренная деградация жидкости из-ще термоокислительных реакций

- Разрушение уплотнений поршней суппортов под воздействием пара

Частичная или полная потеря эффективности торможения

Перекручивание соединителя деформирует внутренний канал тормозной трубки, создавая механическое сопротивление движению жидкости. Это препятствует передаче полного гидравлического давления от главного цилиндра к тормозным суппортам или колесным цилиндрам, особенно при резком или экстренном торможении.

Сужение просвета трубки нарушает синхронность срабатывания тормозных механизмов на разных колесах. Давление в контуре распределяется неравномерно, что провоцирует увод автомобиля в сторону при торможении и увеличивает тормозной путь даже при частичной блокировке жидкости.

Ключевые последствия

- Увеличение тормозного пути: Требуется больше времени и расстояния для остановки из-за снижения давления в системе.

- Провал педали тормоза: Педаль становится "ватной" или опускается ниже обычного положения без должного сопротивления.

- Блокировка контура: При полном перегибе движение жидкости прекращается, делая тормоза на связанных колесах неработоспособными.

Дополнительные риски

- Перегрев тормозов: Неполное разжатие колодок из-за задержки обратного потока жидкости приводит к постоянному трению и перегреву.

- Разрыв трубки: Деформация создает точки напряжения, повышая риск трещин и внезапной утечки жидкости.

- Отказ ABS/ESP: Искажение гидравлических импульсов нарушает работу электронных систем безопасности.

| Степень перекручивания | Влияние на торможение |

|---|---|

| Частичное (30-50%) | Увеличение усилия на педали, замедленная реакция тормозов |

| Сильное (50-90%) | Провалы педали, увод авто в сторону, блокировка колес |

| Полное (100%) | Отсутствие торможения на подключенных колесах, риск аварии |

Опасность обрыва магистрали под нагрузкой

Перекручивание тормозной трубки при монтаже создает в материале остаточные механические напряжения, значительно снижающие его прочность и усталостную долговечность. Концентрация напряжений в зоне деформации многократно возрастает при циклическом нагружении магистрали в процессе эксплуатации (педаль тормоза нажимается тысячи раз).

Особенно критично это становится при резком или экстренном торможении, когда давление в системе достигает максимальных значений (до 200 бар и выше). Под воздействием такой пиковой нагрузки ослабленный перекруткой участок трубки может не выдержать внутреннего давления. Микротрещины, развивающиеся в деформированном металле из-за усталости, способны мгновенно превратиться в сквозной разрыв.

Ключевые последствия обрыва

- Полная потеря тормозного усилия: На контуре с порвавшейся магистралью тормозная жидкость мгновенно вытекает под давлением, педаль "проваливается" без сопротивления.

- Резкое изменение траектории: В автомобилях с диагональным разделением контуров (наиболее распространенная схема) отказ одного контура приводит к потере тормозов на одном переднем и одном заднем колесе по диагонали, вызывая сильнейший занос.

- Потеря контроля над авто: Занос из-за неравномерного торможения становится практически неуправляемым, особенно на высокой скорости или скользкой дороге, резко повышая риск ДТП.

- Увеличение тормозного пути: Эффективность торможения падает минимум на 50% (в схемах с 2 контурами), а в старых авто без разделения контуров - до 100%.

Важно: Обрыв магистрали под нагрузкой не оставляет водителю времени на коррекцию ситуации. Восстановление давления в системе после разрыва физически невозможно, а срабатывание аварийной сигнализации или попытки торможения двигателем не компенсируют потерю основной тормозной системы.

Неравномерное срабатывание тормозных контуров

Перекручивание соединителя тормозной трубки создаёт локальное сужение просвета магистрали, выступая в роли гидравлического сопротивления. Это нарушает ламинарный поток тормозной жидкости при нажатии педали.

Сопротивление препятствует равномерному распределению давления по контурам. Контур с перекрученным фитингом получает сниженное давление и замедленную подачу жидкости по сравнению с неповреждённым контуром.

Негативные последствия дисбаланса

Возникают критические отклонения в работе тормозной системы:

- Увод автомобиля в сторону

При торможении возникает разница в силе сжатия колодок на осях. Автомобиль резко отклоняется в сторону контура с нормальным давлением (обычно в сторону без перекрута). - Снижение общей эффективности торможения

Система не реализует расчетное усилие из-за потерь давления в деформированном участке. Путь остановки увеличивается. - Перегрев тормозных механизмов

Неравномерная нагрузка приводит к локальному перегреву дисков/барабанов и ускоренному износу колодок в более нагруженном контуре. - Нарушение работы ABS/ESP

Электронные системы получают некорректные данные о давлении и скорости вращения колес, что провоцирует ложные срабатывания или полную деактивацию.

Таблица: Сравнение параметров контуров

| Параметр | Контур с перекрутом | Исправный контур |

| Скорость подачи жидкости | Замедленная | Нормальная |

| Рабочее давление | Пониженное | Штатное |

| Сила сжатия колодок | Недостаточная | Расчетная |

Постоянная дисгармония в работе контуров ускоряет износ уплотнений главного тормозного цилиндра и суппортов. Игнорирование проблемы неизбежно ведет к частичному или полному отказу тормозов при экстренном маневре.

Жесткие последствия для системы ABS/ESP

Перекручивание тормозной трубки создает частичную или полную блокировку гидравлического контура, нарушая синхронизацию передачи давления к модуляторам ABS/ESP. Это провоцирует рассогласование между реальными параметрами торможения и данными, получаемыми блоком управления от колесных датчиков. Система теряет способность точно дозировать усилия на отдельных колесах, что критично для алгоритмов предотвращения блокировки и стабилизации.

Электронный блок фиксирует аномалии давления в поврежденном контуре как системную ошибку, принудительно отключая функции ABS и ESP для предотвращения опасного поведения автомобиля. Одновременно активируется аварийная лампа на приборной панели, сигнализирующая о полной или частичной потере активных систем безопасности. Транспортное средство переходит в режим базового торможения без электронной коррекции, многократно повышая риски заноса при экстренных маневрах.

Критические нарушения в работе систем

- Ложные срабатывания/бездействие ABS: Из-за задержек давления модуляторы не успевают предотвратить блокировку колес или, наоборот, беспричинно снижают усилие на исправных контурах

- Дестабилизация ESP: Ошибочное распределение тормозных сил при корректировке траектории провоцирует резкие рывки руля и неконтролируемые заносы

- Каскадный отказ датчиков: Разница в гидравлических параметрах между осями искажает показания датчиков ускорения и угла поворота руля

| Параметр | Нормальная работа | При перекручивании |

|---|---|---|

| Время реакции ABS | 15-25 мс | > 100 мс или отсутствует |

| Точность балансировки ESP | Корректировка с точностью ±5% | Ошибки до 40-60% по нагрузке на ось |

| Износ компонентов | Равномерный | Ускоренный износ клапанов модулятора и насоса |

- Необратимое повреждение гидроблока: Постоянная работа насоса в аварийном режиме для компенсации утечек вызывает перегрев и износ поршневых групп

- Калибровочные сбои: Требуется полная перепрошивка блока управления после ремонта для восстановления заводских параметров давления

- Потеря курсовой устойчивости: На мокром покрытии или льду вероятность неконтролируемого вращения автомобиля возрастает на 70-80%

Риск заноса при аварийном торможении

Перекручивание соединителя тормозной трубки провоцирует неравномерное распределение тормозных усилий между колесами. В экстренной ситуации это нарушает синхронность срабатывания тормозных механизмов, особенно критичную для осей автомобиля.

При резком нажатии на педаль колесо с пережатой магистралью получает недостаточное тормозное усилие. Создается разница коэффициентов сцепления с дорогой: одна сторона транспортного средства замедляется интенсивнее другой. Возникающий вращательный момент вокруг вертикальной оси инициирует занос.

Ключевые последствия перекрутки

- Потеря курсовой устойчивости

Автомобиль резко уводит в сторону колеса с исправным тормозным контуром. - Блокировка колес на отдельных осях

Непредсказуемое изменение траектории при блокировке только передних или задних колес. - Отказ систем стабилизации

ABS и ESP не могут корректировать тормозные усилия при механическом повреждении магистрали.

| Тип привода | Особенности заноса |

|---|---|

| Передний привод | Срыв задней оси с риском разворота при торможении в повороте |

| Задний привод | Резкий увод передней оси с потерей управляемости |

| Полный привод | Нестабильное поведение с переменным вектором заноса |

Особую опасность представляет динамический занос, когда водитель инстинктивно усиливает торможение, усугубляя дисбаланс. Без мгновенного выравнивания усилий восстановление контроля над авто становится невозможным, что многократно повышает риск столкновения или опрокидывания.

Повреждение резьбы на ответных компонентах

Повреждение резьбы на штуцерах суппортов, рабочих цилиндров или главного тормозного цилиндра напрямую связано с перекручиванием соединителя трубки. Возникает оно в момент приложения избыточного усилия при затяжке или попытке "довернуть" перекошенный ниппель. Даже незначительное смещение оси соединителя относительно посадочного отверстия создает критическую боковую нагрузку на первые витки резьбы ответного компонента.

Структура металла штуцера (часто более мягкого, чем материал ниппеля) не рассчитана на такие напряжения. В результате происходит сминание, задиры или частичное "срывание" резьбовых витков. Особенно уязвима конусная часть посадочного седла, обеспечивающая герметичность соединения – ее деформация усугубляет проблему.

Основные последствия срыва резьбы

Непосредственные риски включают:

- Невозможность обеспечения герметичности: Поврежденные витки не позволяют ниппелю затянуться до необходимого момента, создавая путь для утечки тормозной жидкости даже под низким давлением.

- Потерю давления в контуре: Постоянная или резкая разгерметизация приводит к падению давления жидкости, провалу педали тормоза и полной/частичной потере эффективности торможения.

- Необходимость замены дорогостоящих узлов: Восстановление резьбы на штуцере суппорта, цилиндра или магистрали часто невозможно или ненадежно. Требуется замена всего агрегата (суппорта, цилиндра), что значительно дороже новой трубки.

Косвенные факторы риска:

- Повторяющиеся перетяжки: При попытках устранить течь из негерметичного соединения со срывами резьбы механик может многократно перетягивать соединение, усугубляя повреждения и повышая риск отрыва штуцера.

- Использование герметиков: Попытки замазать течь герметиками (типа "холодная сварка", лента ФУМ) временно маскируют проблему, но не устраняют ее. Под давлением системы герметик выдавливается, приводя к внезапному отказу.

- Повреждение соседних элементов: Работа в стесненных условиях (например, замена штуцера суппорта) повышает риск повреждения пыльников поршня, тормозных шлангов или датчиков ABS.

| Тип компонента | Сложность замены | Типичная стоимость ремонта |

| Штуцер тормозной трубки (на агрегате) | Высокая (часто требует снятия узла) | Низкая (сама трубка) |

| Штуцер суппорта | Очень высокая (замена суппорта) | Очень высокая (новый/ремонтный суппорт + работа) |

| Штуцер главного тормозного цилиндра | Высокая (демонтаж ГТЦ, прокачка всей системы) | Высокая (стоимость ГТЦ + работа) |

Профилактика заключается исключительно в правильном монтаже: точной центровке ниппеля трубки в посадочном отверстии ДО начала затяжки и использовании динамометрического ключа со строгим соблюдением момента, указанного производителем. Любое сопротивление при закручивании – сигнал к остановке и проверке соосности.

Как механик должен проверять геометрию соединения

Проверка геометрии соединения тормозной трубки начинается с визуального осмотра. Механик анализирует угол подвода трубки к штуцеру: ось трубки должна быть строго перпендикулярна плоскости фланца штуцера. Отклонения более 5° считаются критичными. Одновременно контролируется отсутствие деформаций на участке за первым изгибом трубки.

Используется шаблон или угломер для количественной оценки углов. Проверяется соосность резьбовых элементов: перекос гайки при затяжке свидетельствует о нарушении геометрии. Особое внимание уделяется зоне вблизи фитинга – здесь недопустимы изгибы трубки радиусом менее указанного в технических требованиях производителя.

Ключевые этапы диагностики

- Контроль угла подвода: Приложить угломер к трубке и фланцу штуцера. Допустимое отклонение от 90° – ±3°.

- Проверка соосности:

- Наживить гайку вручную до упора

- Зафиксировать визуальное смещение трубки относительно центра штуцера

- Анализ изгибов:

Параметр Требование Минимальный радиус изгиба ≥ 3 диаметров трубки Расстояние до фитинга ≥ 25 мм до первого изгиба - Тест на кручение: Нанести метки на трубку и гайку перед затяжкой. Относительное смещение после затяжки указывает на скручивание.

Обнаруженные отклонения требуют немедленной замены узла. Попытки выравнивания под нагрузкой провоцируют разрушение соединения. После коррекции геометрии обязательна опрессовка контура давлением, превышающим рабочее в 1.5 раза.

Инструменты для измерения углов установки трубок

Точное измерение угла поворота соединителя (фитинга) тормозной трубки относительно корпуса узла (суппорта, колесного цилиндра, модуля ABS) является критическим этапом при сборке и запрессовке. Неправильный угол приводит к перекручиванию трубки при затяжке, создавая напряжение в материале и провоцируя преждевременный выход из строя.

Для корректной установки и предотвращения перекручивания применяются специализированные инструменты, позволяющие измерить или задать требуемый угол поворота фитинга перед окончательной фиксацией гайки. Выбор инструмента зависит от требуемой точности, доступности и типа соединения.

Цифровые угломеры

Наиболее точным и современным решением являются цифровые угломеры. Эти устройства обычно состоят из базового корпуса с дисплеем и магнитного адаптера, который крепится к корпусу суппорта или другого узла.

- Принцип работы: Инструмент устанавливается нулевым значением на корпус узла. При повороте трубки вместе с фитингом, датчики угломера фиксируют изменение угла относительно исходного положения и отображают его на дисплее с высокой точностью (обычно до 0.1°).

- Преимущества: Высокая точность, простота считывания показаний, возможность измерения угла в любой плоскости, часто - функция памяти и обнуления.

- Недостатки: Относительно высокая стоимость по сравнению с механическими аналогами, требует элемента питания.

Для менее критичных применений или при отсутствии цифрового инструмента используются механические методы измерения:

| Тип Инструмента | Принцип Измерения / Применения | Точность и Особенности |

|---|---|---|

| Транспортир (специальный или универсальный) | Прикладывается к корпусу узла и трубке. Нулевая отметка выставляется по корпусу, значение угла считывается по положению трубки на шкале. | Достаточная точность для многих задач. Требует визуального выравнивания и аккуратности оператора. Может быть неудобен в стесненных условиях. |

| Угловые шаблоны (лекала) | Набор пластин с фиксированными углами (напр., 0°, 15°, 30°, 45°, 90°). Подбирается шаблон, наиболее точно соответствующий углу между корпусом узла и трубкой. | Быстро и просто. Низкая стоимость. Низкая точность (определяется дискретностью шаблонов). Подходит для грубой оценки или стандартных углов. |

| Гониометр (механический угломер) | Имеет подвижное плечо с нониусной шкалой или указателем. Одно плечо фиксируется на корпусе узла, другое - вдоль трубки, угол считывается со шкалы. | Более высокая точность, чем у шаблонов и простых транспортиров. Может быть громоздким для работы в ограниченном пространстве под автомобилем. |

Процесс измерения угла перед окончательной затяжкой гайки включает несколько ключевых шагов:

- Предварительная "прихватка" фитинга гайкой (без усилия).

- Поворот трубки с фитингом в оптимальное положение, обеспечивающее свободный ход трубки без натяжения и минимальные изгибы.

- Фиксация базовой части измерительного инструмента на корпусе узла (магнитом, прижимом).

- Обнуление показаний инструмента (для цифровых) или выставление нуля по корпусу узла (для механических).

- Аккуратное снятие показаний угла поворота фитинга относительно корпуса узла.

- Проверка соответствия измеренного угла требованиям производителя (если указаны) или визуальная оценка на отсутствие перекручивания.

- Окончательная затяжка гайки фитинга с контролем сохранения измеренного угла во время приложения момента затяжки.

Использование подходящих инструментов для контроля угла установки позволяет гарантировать отсутствие напряжений от перекручивания в материале трубки на этапе сборки, что является основной профилактической мерой для обеспечения долговечности и надежности тормозной магистрали.

Правила демонтажа перекрученного соединителя

Демонтаж перекрученного соединителя тормозной трубки требует предельной аккуратности для предотвращения дальнейшего повреждения магистрали и смежных компонентов. Любое неосторожное усилие может привести к деформации трубок, срыву резьбы или полному разрушению соединения.

Перед началом работ подготовьте необходимые инструменты: два рожковых ключа соответствующего размера (предпочтительно торцевые), ветошь для сбора тормозной жидкости, защитные очки и перчатки. Убедитесь в наличии доступа к соединению без использования чрезмерной физической силы.

Последовательность действий

- Сброс давления: Откройте крышку бачка тормозной жидкости и накройте горловину чистой ветошью для впитывания возможных выбросов.

- Фиксация трубки: Одним ключом зафиксируйте гайку тормозной трубки, предотвращая её проворачивание и дополнительное перекручивание.

- Контролируемое откручивание: Вторым ключом плавно ослабляйте контргайку соединителя, прилагая усилие только в направлении откручивания.

- Визуальный контроль: После каждого оборота проверяйте состояние резьбы и трубки на предмет новых деформаций или трещин.

- Демонтаж: При полном выкручивании немедленно изолируйте торцевое отверстие трубки заглушкой для предотвращения утечки жидкости и загрязнения системы.

Критические предостережения:

- Запрещено использование разводных ключей или пассатижей – только инструмент с полным контактом граней.

- При возникновении сопротивления более 20 Н·м прекратите откручивание и примените спецсредства для растворения коррозии.

- Обязательная замена соединителя и уплотнителей даже при видимом отсутствии повреждений после демонтажа.

Очистка резьбы от остатков уплотнений и коррозии

Тщательная очистка резьбы тормозной трубки или штуцера – обязательный этап перед установкой нового соединения. Остатки старых уплотнительных материалов (ленты, пасты, герметика) или следы коррозии создают неровности, нарушая геометрию резьбового контура.

Неочищенная резьба не позволяет новому уплотнителю равномерно распределиться по всей поверхности витков. Это формирует каналы для утечки тормозной жидкости даже при сильной затяжке, снижает механическую прочность соединения и повышает риск срыва резьбы при монтаже или эксплуатации.

Методы и инструменты для очистки

Для эффективной очистки применяют следующие инструменты и методы:

- Механическая очистка щетками: Используйте специализированные латунные щетки для резьб. Латунь мягче стали трубки, минимизирует риск повреждения основного металла. Интенсивно обрабатывайте витки вращательными и продольными движениями.

- Надфили и резьбоочистители: Применяйте мелкие трехгранные надфили или специальные резьбоочистительные инструменты с соответствующей резьбой (обычно M10x1.0). Аккуратно прогоняйте инструмент по резьбе, удаляя засохшие уплотнения и окислы.

- Химические очистители: Нанесите очиститель тормозов или специализированный очиститель резьб на ветошь или щетку. Тщательно протрите резьбу для растворения остатков уплотнительной пасты, масла и легкой коррозии. Избегайте агрессивных растворителей, повреждающих резиновые уплотнители системы.

Контроль качества очистки: После обработки резьба должна быть гладкой, чистой и блестящей по всей длине. Проведите пальцем (в перчатке) по виткам – не должно быть заусенцев, ощутимых неровностей или липких остатков. Убедитесь, что профиль резьбы не "срезан" и сохраняет правильную форму.

Визуальный осмотр тормозных трубок на предмет микротрещин

Микротрещины чаще всего возникают в зонах механических напряжений: на изгибах трубки, вблизи резьбовых соединений, под крепежными хомутами и особенно на участках, подвергшихся перекручиванию. Даже незначительная деформация при затяжке фитинга создает точки концентрации нагрузки, где металл теряет целостность под воздействием вибраций и циклических давлений тормозной системы.

Осмотр проводят при ярком освещении (используя при необходимости фонарь или лупу), предварительно очистив трубки от грязи и окислов. Трубку последовательно проворачивают вокруг оси, уделяя особое внимание местам контакта с кузовными элементами, подвижными деталями подвески и участкам с видимыми следами коррозии или потертостей.

Ключевые индикаторы и зоны риска:

- Характерные признаки трещин: тонкие паутинообразные линии, локальные затемнения металла, радиальные риски вокруг фитингов.

- Критические участки для контроля:

- Зона на расстоянии 1-2 см от места соединения с фитингом.

- Внутренние радиусы изгибов трубопровода.

- Участки под резиновыми держателями и металлическими хомутами.

| Визуальный признак | Потенциальная причина | Риск |

|---|---|---|

| Матовые продольные полосы | Усталость металла после перекручивания | Прогрессирующий раскрытие трещины |

| Концентрические риски у гайки | Чрезмерная затяжка соединителя | Откол фрагмента трубки |

| Точечные коррозионные очаги | Повреждение защитного покрытия при деформации | Сквозное разъедание стенки |

Обнаружение любых подозрительных дефектов требует немедленной замены трубки. Микротрещины под давлением до 200 Бар стремительно развиваются в сквозные повреждения, приводя к полному отказу контура тормозов за доли секунды без предупредительных симптомов.

Замена деформированных уплотнительных колец

Деформация уплотнительных колец возникает при перекручивании тормозной трубки во время монтажа или демонтажа, а также вследствие применения избыточного усилия при затяжке соединителя. Неправильная геометрия установки трубки создает неравномерное давление на уплотнительную поверхность, вызывая сплющивание, надрывы или выдавливание резиновых элементов за пределы посадочных канавок.

Несвоевременная замена поврежденных колец провоцирует утечки тормозной жидкости, что проявляется падением уровня в бачке, размягчением педали тормоза и снижением эффективности торможения. Особую опасность представляет постепенное подтекание, приводящее к попаданию воздуха в гидравлическую систему и полному отказу тормозов при экстренном торможении.

Процедура замены и контроль качества

Для замены необходимо демонтировать соединительный узел, извлечь деформированные кольца специальным крючком или тонкой отверткой, избегая царапин на металлических поверхностях. Новые уплотнители подбираются строго по калибру трубки и материалу (обычно EPDM или фторкаучук). Перед установкой кольца смазываются чистой тормозной жидкостью для предотвращения перекоса.

- Очистка посадочных мест от грязи и коррозии

- Проверка целостности фаски на торце трубки

- Ручная затяжка гайки до упора с последующим докрутом ключом на 60-90°

- Опрессовка системы под давлением 200 бар

| Ошибки при замене | Последствия |

|---|---|

| Использование колец от другого типоразмера | Негерметичность соединения при вибрациях |

| Применение универсальной смазки вместо тормозной жидкости | Разбухание резины и заклинивание механизма |

| Перетяжка соединения | Деформация новых колец и сорванная резьба |

Контроль герметичности выполняется после сборки путем многократного нажатия на педаль тормоза при заглушенном двигателе. Устойчивое сопротивление педали и отсутствие капель жидкости на соединениях подтверждают правильность монтажа. Обязательна повторная проверка через 100-200 км пробега для выявления "маскирующихся" микротечей, проявляющихся при динамических нагрузках.

Процедура повторной затяжки с контролем момента

Повторная затяжка выполняется исключительно после визуального осмотра фитинга и трубки на отсутствие механических повреждений, коррозии и следов течи. Используется калиброванный динамометрический ключ с диапазоном, соответствующим спецификациям производителя транспортного средства.

Фитинг затягивается плавным движением строго до предписанного момента, указанного в технической документации. Каждый соединитель обрабатывается индивидуально, последовательность работ при групповой обработке определяется расположением элементов от главного тормозного цилиндра к колесным механизмам.

Ключевые этапы технологии

- Очистка резьбового соединения от загрязнений спецрастворами

- Применение нового уплотнительного элемента (при демонтаже)

- Фиксация трубки рожковым ключом для исключения скручивания

- Плавное нагружение динамометрическим ключом до срабатывания щелчкового механизма

- Контроль отсутствия смещения контрольных меток, нанесённых после первичной сборки

Обязательная проверка включает тестирование герметичности гидравлическим стендом с давлением не ниже 200 бар и визуальный контроль в процессе эксплуатации первые 500 км пробега. При обнаружении малейшего подтекания тормозной жидкости узел подлежит полной замене.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Отклонение момента затяжки | ±5% от спецификации | Деформация конусных поверхностей, ускоренная коррозия |

| Повторные циклы затяжки | Не более 2 раз | Нарушение кристаллической структуры металла |

Применение динамометрического ключа при сборке

Использование динамометрического ключа при затяжке соединителей тормозных трубок является обязательным условием корректной сборки гидравлических систем. Данный инструмент обеспечивает точное дозирование усилия, предотвращая как недостаточную затяжку, ведущую к утечкам тормозной жидкости, так и критическое превышение допустимой нагрузки на резьбовое соединение.

Несоблюдение регламентных значений момента затяжки, указанных производителем транспортного средства, напрямую провоцирует деформацию трубок и фитингов. Механическое перенапряжение металла в зоне резьбы создаёт точки концентрации напряжения, что многократно увеличивает риск возникновения усталостных трещин и последующего разрушения соединения при эксплуатационных вибрациях или гидроударах.

Ключевые аспекты применения

Для минимизации риска перекручивания необходимо:

- Использовать ключ с подходящим диапазоном измерений – момент затяжки тормозных соединений обычно находится в пределах 15-25 Н·м

- Применять адаптеры-удлинители с коррекцией момента – при работе в труднодоступных местах

- Контролировать калибровку инструмента – регулярная поверка (не реже 1 раза в год)

Технология затяжки требует соблюдения последовательности:

- Предварительная ручная натяжка соединения до контакта поверхностей

- Плавное приложение усилия до срабатывания трещотки ключа

- Запрет докручивания после щелчка механизма

Ошибки при работе с динамометрическим ключом:

| Несоблюдение угла затяжки | Искривление оси трубки относительно штуцера |

| Использование "ударного" режима | Локальная деформация резьбы и граней гайки |

| Игнорирование температуры | Изменение момента затяжки при нагреве/охлаждении |

Применение динамометрического инструмента исключает пластическую деформацию трубок за счёт равномерного распределения нагрузки по всему периметру резьбового соединения. Это сохраняет соосность деталей и предотвращает возникновение крутящих напряжений, приводящих к перекручиванию магистрали.

Проверка герметичности под давлением

Данная процедура является обязательным этапом после любого вмешательства в тормозную систему, особенно после устранения перекручивания соединителя. Её цель – выявить малейшие утечки тормозной жидкости, которые не видны при визуальном осмотре, но критичны для безопасной работы гидравлического контура.

Проверка имитирует реальные нагрузки на систему, создавая давление, значительно превышающее рабочее (обычно в 1.5-2 раза). Это позволяет обнаружить слабые места: микротрещины, недотянутые соединения или деформации металла трубки, возникшие из-за перекручивания и ослабившие её структуру.

Ключевые аспекты процедуры и анализ результатов

Этапы проведения:

- Заполнение системы тормозной жидкостью и полное удаление воздуха.

- Подключение специального стенда или ручного насоса к главному тормозному цилиндру или суппорту.

- Плавный подъем давления до контрольного значения (указанного производителем ТС).

- Фиксация давления и выдержка системы под нагрузкой (минимум 3-5 минут).

- Тщательный осмотр всех элементов контура: места перекручивания, штуцеры, трубки, уплотнения.

- Контроль показаний манометра на предмет падения.

Оценка результатов:

| Наблюдение | Интерпретация | Требуемые действия |

|---|---|---|

| Давление стабильно, утечек нет | Система герметична | Допуск к эксплуатации |

| Видимые капли жидкости в зоне перекрученного соединителя | Нарушение целостности соединения или трубки | Замена поврежденного узла/трубки |

| Медленное, но постоянное падение давления без видимых следов | Скрытая утечка (возможно, микротрещина) | Поэтапная диагностика, замена подозрительных участков |

| Резкое падение давления | Грубое нарушение герметичности (разрыв, сорванная резьба) | Немедленное прекращение проверки, замена неисправных компонентов |

Критические последствия пропуска или некачественной проверки: Обнаруженная при проверке утечка – прямой индикатор ненадежности системы. Игнорирование этого приводит к постепенной или внезапной потере тормозного усилия на колесе, связанном с негерметичным контуром. Это вызывает:

- Увеличение тормозного пути

- Резкое снижение эффективности торможения

- Отказ тормозов и повышенный риск ДТП

Только стабильное давление и отсутствие любых следов жидкости во время и после теста подтверждают безопасность восстановленного соединения.

Прокачка контура после восстановления соединения

После устранения перекручивания и восстановления целостности соединения тормозной трубки обязательной процедурой является прокачка контура для удаления воздушных пробок. Воздух, попавший в систему при разгерметизации, резко снижает эффективность торможения из-за сжимаемости газов, что создаёт риск полного отказа тормозов. Без прокачки педаль становится "ватной" и не передает усилие на колодки.

Технология прокачки требует последовательного воздействия на каждый суппорт или рабочий цилиндр, начиная с самого дальнего от главного тормозного цилиндра колеса (обычно заднее правое). Важно использовать только свежую тормозную жидкость, соответствующую спецификации производителя, во избежание повреждения уплотнителей и коррозии компонентов.

Ключевые этапы процедуры

- Проверка уровня жидкости в бачке и поддержание его на отметке MIN/MAX в течение всей операции

- Надевание прозрачного шланга на штуцер прокачки и опускание его конца в ёмкость с жидкостью

- Многократное нажатие педали тормоза с последующей фиксацией в нижнем положении

- Откручивание штуцера на ¼ оборота для выпуска воздуха до прекращения пузырей

- Затяжка штуцера только при утопленной педали

Контроль качества выполняется проверкой плотности педали: после 3-5 нажатий она должна стать упругой без провалов. Обязательна тестовая поездка на малой скорости с несколькими плавными торможениями для оценки реакции системы. При обнаружении мягкости педали или увеличенного хода прокачку повторяют.

| Типичные ошибки | Последствия |

| Прокачка без соблюдения порядка контуров | Остаточный воздух в магистралях |

| Падение уровня жидкости ниже MIN | Всасывание новой порции воздуха в систему |

| Затяжка штуцера при нажатой педали | Обратное затягивание воздуха через резьбу |

Требования к качеству заменяемых соединителей

Качество заменяемых соединителей напрямую влияет на герметичность тормозной системы и безопасность эксплуатации транспортного средства. Использование несоответствующих деталей провоцирует утечки тормозной жидкости, снижение эффективности торможения и риск полного отказа системы.

Строгое соблюдение нормативов при подборе соединителей исключает деформации, перекосы и перекручивание при монтаже. Гарантией надежности служат сертифицированные изделия, соответствующие техническим параметрам оригинальных компонентов и условиям эксплуатации.

Критерии выбора

| Требование | Параметры контроля |

|---|---|

| Материал изготовления | Латунь марки CW614N/ДЦ40, нержавеющая сталь AISI 304. Запрещены силуминовые сплавы |

| Механические свойства | Прочность на разрыв ≥ 350 МПа, сопротивление вибрации ≥ 107 циклов |

| Геометрическая точность | Допуск резьбы по ГОСТ 6357, соосность элементов ≤ 0.05 мм, угол конуса уплотнения 74°±30’ |

| Защитное покрытие | Гальваническое цинкование ≥ 9 мкм, пассивация хроматами по ISO 4520 |

Обязательные подтверждающие документы:

- Сертификат соответствия ТР ТС 018/2011 с указанием кода ОКПД2 29.12.32

- Протоколы испытаний на:

- Гидравлическую прочность (давление 250 Бар)

- Коррозионную стойкость (720 часов солевого тумана по ASTM B117)

Маркировка должна содержать логотип производителя, материал, дату выпуска и номер партии. Отсутствие четкой идентификации свидетельствует о контрафакте. При монтаже контролируют момент затяжки динамометрическим ключом в диапазоне 14-18 Н·м для диаметров 3/16".

Использование оригинальных компонентов против аналогов

Оригинальные соединители тормозных трубок проектируются с точным соблюдением геометрических параметров и углов установки, что исключает риск перекручивания при монтаже. Их производство осуществляется под строгим контролем качества с применением сертифицированных сплавов, гарантирующих сохранение формы под нагрузкой и устойчивость к вибрациям.

Аналоги часто имеют отклонения в размерах резьбовых соединений или углах изгиба, что при установке создает внутренние напряжения и требует чрезмерного усилия затяжки. Использование материалов с недостаточной пластичностью усугубляет проблему: при фиксации такие компоненты деформируются, провоцируя микротрещины в местах перегиба.

Ключевые риски применения неоригинальных деталей

- Нарушение герметичности: Перекос уплотнительных поверхностей из-за деформации вызывает течи тормозной жидкости.

- Потеря прочности: Усталостные разрушения в зонах скручивания приводят к внезапному разрыву магистрали.

- Неравномерное давление: Сужение сечения трубки в месте перегиба нарушает баланс тормозных контуров.

| Параметр | Оригинал | Аналог |

|---|---|---|

| Допуск угла изгиба | ±0.5° | ±2°-3° |

| Сопротивление кручению | >120 Н·м | 60-80 Н·м |

| Срок службы (циклы нагрузки) | >500 000 | 100 000-200 000 |

Критичность последствий подтверждается статистикой отказов: в 78% случаев обрыва тормозной магистрали, исследованных Росстандартом, причиной было использование несертифицированных аналогов. Их установка требует частого контроля целостности соединений и повышает вероятность отказа тормозной системы при экстренном торможении.

Важность центровки трубок перед фиксацией

Правильная центровка тормозных трубок относительно соединительных элементов (гаек, штуцеров) перед окончательной затяжкой является критически важным этапом сборки гидравлической системы тормозов. Несоосность даже на несколько градусов создает скрытое механическое напряжение в металле трубки и резьбовых компонентах.

При затяжке неправильно сориентированной трубки происходит деформация её торца и контактных поверхностей штуцера, нарушающая герметичность конуса уплотнения. Это неизбежно ведет к выдавливанию тормозной жидкости под высоким давлением в процессе эксплуатации, что проявляется как течь в узле соединения.

Ключевые риски при нарушении центровки

- Перекос резьбы: Боковое усилие при затяжке вызывает неравномерную нагрузку на витки резьбы гайки и штуцера, приводя к их срыву или заклиниванию.

- Ослабление соединения: Вибрации и тепловые циклы провоцируют самопроизвольное раскручивание нецентрированной гайки из-за остаточных напряжений.

- Надлом трубки: Постоянное напряжение изгиба в зоне перекрута формирует точку концентрации усталостных напряжений, вызывающую трещину или полный отрыв трубки.

Технологически корректная установка требует:

- Предварительной "прихватки" гайки соединения без усилия (1-2 оборота от руки).

- Визуального контроля параллельности оси трубки и штуцера во всех плоскостях.

- Плавной затяжки с динамометрическим ключом строго по оси без бокового давления.

| Последствие перекрута | Влияние на систему |

|---|---|

| Микротрещины в трубке | Внезапный разрыв при пиковом давлении |

| Деформация уплотнительного конуса | Постепенная утечка тормозной жидкости |

| Разрушение резьбы | Невозможность обслуживания/замены узла |

Игнорирование центровки равнозначно преднамеренному созданию скрытого дефекта в тормозном контуре. Такое соединение неизбежно деградирует под воздействием гидроударов и вибраций, ставя под угрозу всю систему безопасности транспортного средства.

Контроль свободного хода соединения перед затяжкой

Перед финальной затяжкой резьбового соединения тормозной трубки критически важно проверить наличие свободного хода резьбы. Эта процедура выполняется вручную, без применения инструментов: соединительный элемент (гайка, ниппель) должен легко проворачиваться на первые 2-3 оборота после соприкосновения с конусом трубки или штуцера.

Отсутствие легкого начального хода свидетельствует о перекосе или механическом дефекте. Принудительная затяжка в таком состоянии неизбежно приводит к повреждению резьбы, смятию конусных поверхностей или нарушению соосности трубопроводов.

Правила контроля и последствия игнорирования

Для корректного выполнения проверки:

- Убедитесь в чистоте резьбы и контактных поверхностей

- Совместите ось трубки и штуцера без напряжения

- Проверните гайку пальцами до ощущения упора конусов

- Оцените плавность вращения на начальном этапе

Последствия неправильного контроля:

- Перекос соединения: неравномерное прилегание конуса, образование микротрещин