Компрессор для двигателя - свойства, задачи, работа, монтаж

Статья обновлена: 01.03.2026

Компрессор давно перестал быть экзотикой в мире автомобильного тюнинга, став реальным инструментом для радикального повышения мощности двигателя.

Данная статья детально рассматривает основные характеристики нагнетателей, их принцип работы и функциональные возможности применительно к ДВС.

Вы узнаете о технических особенностях различных типов компрессоров, нюансах их эксплуатации, а также получите практические рекомендации по установке и грамотному подключению системы к двигателю.

Виды компрессоров: механические нагнетатели vs турбокомпрессоры

Механические нагнетатели (superchargers) приводятся в действие непосредственно от коленчатого вала двигателя через ременную передачу. Это обеспечивает мгновенную подачу дополнительного воздуха в цилиндры без задержек ("турбоямы"), но создает паразитную нагрузку на мотор, снижая общую эффективность.

Турбокомпрессоры (turbos) используют энергию выхлопных газов: горячий поток вращает турбину, соединенную с компрессорным колесом. Такая конструкция не отбирает мощность у двигателя напрямую, однако требует времени на раскрутку (турболаг), особенно на низких оборотах.

Сравнительная характеристика

Ключевые различия в работе систем:

- Источник энергии: Нагнетатели – механическая связь с коленвалом; Турбокомпрессоры – энергия выхлопных газов

- Отзывчивость: Нагнетатели обеспечивают линейное ускорение с холостых оборотов, турбины проявляют эффективность в среднем и высоком диапазоне RPM

- Тепловая нагрузка: Турбины сильнее нагревают впускной тракт, требуя интеркулеров

| Параметр | Механический нагнетатель | Турбокомпрессор |

|---|---|---|

| КПД системы | Ниже (потери на привод) | Выше (утилизация выхлопа) |

| Сложность монтажа | Проще интеграция | Требует доработки выхлопа |

| Тюнинг-потенциал | Ограничен передаточным числом | Широкие возможности форсировки |

Эксплуатационные особенности: Турбины критичны к качеству моторного масла и требуют соблюдения режимов охлаждения после остановки двигателя. Нагнетатели увеличивают нагрузку на привод ГРМ и шкивы, нуждаясь в регулярном обслуживании ременной передачи.

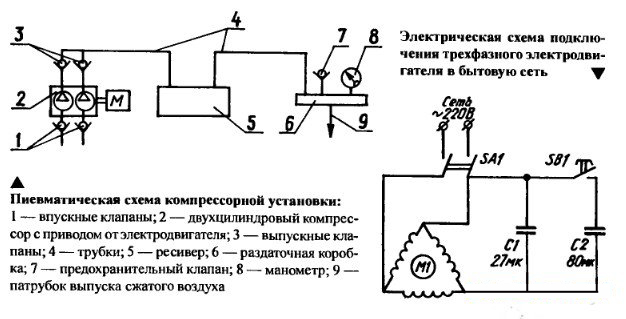

Устройство механического компрессора: ключевые компоненты

Механический компрессор представляет собой сложную систему, преобразующую вращение коленчатого вала двигателя в повышенное давление воздуха во впускном тракте. Его конструкция обеспечивает принудительную подачу кислорода в цилиндры для увеличения мощности. Работа основана на прямом механическом приводе без использования энергии выхлопных газов, в отличие от турбонаддува.

Эффективность компрессора напрямую зависит от слаженного взаимодействия его основных элементов. Каждый компонент выполняет строго определённую функцию, обеспечивая сжатие воздушной смеси, её охлаждение и передачу в двигатель. Отказ любого узла приводит к снижению производительности или поломке системы.

Основные элементы конструкции

- Приводной механизм: Шкив, получающий вращение от коленвала через ремень (зубчатый, поликлиновый). Передаёт крутящий момент на роторный блок.

- Нагнетающий узел: Сердце компрессора. В зависимости от типа включает:

- Винтовые роторы (Lysholm-тип)

- Спиральные элементы (сплиттерные системы)

- Кулачковые роторы (Roots)

- Центробежное колесо (аналогично турбине)

- Интеркулер (охладитель): Радиатор для снижения температуры сжатого воздуха. Повышает плотность заряда и предотвращает детонацию.

- Перепускной клапан (bypass): Регулирует давление в системе, стравливая избыток воздуха на малых оборотах или при закрытии дросселя.

- Корпус (картер): Алюминиевый или магниевый кожух, объединяющий компоненты. Имеет каналы для подвода воздуха и антидетонационных форсунок.

Рабочий цикл включает последовательные этапы: захват воздуха вращающимися элементами → сжатие в уменьшающемся пространстве → выталкивание в выходной патрубок → охлаждение в интеркулере → подача во впускной коллектор. Механическая синхронизация с коленвалом исключает турбояму, но создаёт паразитную нагрузку на двигатель.

| Компонент | Материал изготовления | Ключевая функция |

|---|---|---|

| Роторы/импеллер | Алюминий, титан | Лопастное сжатие воздушного потока |

| Подшипники | Керамика, сталь | Обеспечение минимального трения вращающихся частей |

| Приводной ремень | Углеродное волокно, резина | Передача крутящего момента без проскальзывания |

Критически важные особенности: Точность обработки роторов (зазоры до 0.05 мм), балансировка вращающихся масс, система смазки подшипников (автономная или от двигателя). Отказ смазочной системы приводит к заклиниванию валов за 2-3 секунды. Для центробежных типов обязателен демпфер крутильных колебаний на приводе.

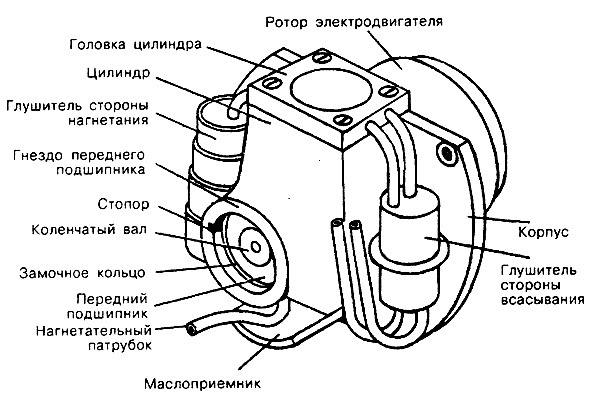

Принцип работы турбокомпрессора: использование энергии выхлопных газов

Выхлопные газы, обладающие высокой температурой и давлением после прохождения цилиндров двигателя, направляются не напрямую в выхлопную систему, а в корпус турбины турбокомпрессора. Этот поток горячих газов попадает на лопатки турбинного колеса, заставляя его вращаться с очень высокой скоростью, которая может достигать сотен тысяч оборотов в минуту.

Турбинное колесо жестко закреплено на общем валу с колесом компрессора, расположенным в другом отделении агрегата. Таким образом, вращение, созданное энергией выхлопных газов, напрямую передается на компрессорное колесо. Это колесо, вращаясь, втягивает свежий воздух из атмосферы через воздушный фильтр.

Преобразование энергии и нагнетание воздуха

Лопатки компрессорного колеса захватывают входящий воздух и отбрасывают его к периферии корпуса компрессора под действием центробежной силы. В сужающемся канале корпуса компрессора (диффузоре) кинетическая энергия (скорость) движущегося воздуха преобразуется в энергию давления. В результате воздух на выходе из компрессора имеет давление (наддув), значительно превышающее атмосферное.

Этот сжатый воздух подается через интеркулер (охладитель наддувочного воздуха), где его температура снижается, увеличивая плотность и содержание кислорода в единице объема, и затем поступает во впускной коллектор двигателя. Основная последовательность преобразования энергии:

- Энергия выхлопных газов: Тепловая и кинетическая энергия потока.

- Механическая энергия вращения: Преобразуется турбинным колесом.

- Кинетическая энергия воздуха: Создается компрессорным колесом.

- Давление (наддув): Преобразуется в диффузоре корпуса компрессора.

Эффективность работы турбокомпрессора напрямую зависит от количества и энергии выхлопных газов. Чем выше обороты двигателя и его нагрузка, тем больше выхлопных газов вырабатывается, тем быстрее вращается турбина и компрессор, обеспечивая больший наддув. Это создает явление, известное как "турбояма" (турболаг) - задержка в реакции турбины на резкое открытие дроссельной заслонки на низких оборотах, пока не накопится достаточный поток выхлопных газов.

| Ключевой аспект | Описание |

|---|---|

| Источник энергии | Отработавшие (выхлопные) газы двигателя. |

| Основной компонент преобразования | Турбинное колесо в корпусе турбины. |

| Передача энергии | Общий вал, связывающий турбинное и компрессорное колеса. |

| Результат работы | Сжатие (наддув) входящего атмосферного воздуха компрессорным колесом. |

| Зависимость | Производительность напрямую связана с потоком выхлопных газов (обороты/нагрузка двигателя). |

Таким образом, турбокомпрессор является ярким примером рекуперации энергии, используя ту часть тепловой энергии топлива, которая обычно бесполезно рассеивается в атмосфере через выхлопную систему, для повышения мощности и эффективности самого двигателя.

Показатель наддува: как компрессор влияет на мощность мотора

Показатель наддува (давление наддува) – ключевой параметр работы компрессора, измеряемый в барах или атмосферах. Он отражает степень сжатия воздуха, поступающего во впускной коллектор двигателя. Чем выше давление, тем больше кислорода попадает в цилиндры за такт впуска, что является основным механизмом увеличения мощности.

Компрессор механически связан с коленчатым валом двигателя через ременную передачу. Его вращение напрямую зависит от оборотов мотора: чем выше RPM, тем активнее нагнетатель подает воздух. Это создает линейную зависимость роста давления наддува от частоты вращения коленвала, обеспечивая предсказуемое повышение производительности на всем рабочем диапазоне.

Факторы влияния компрессора на мощность

- Плотность воздушного заряда: Сжатие воздуха повышает его плотность, позволяя сжечь больше топлива за цикл. Мощность растет пропорционально увеличению массы кислорода в цилиндрах.

- КПД нагнетателя: Эффективность компрессора (60-75% у механических типов) определяет минимальные потери мощности двигателя на его привод. Высокий КПД снижает паразитные нагрузки.

- Снижение температурного воздействия: Интеркулер (промежуточный охладитель) компенсирует нагрев воздуха при сжатии. Холодный заряд имеет большую плотность, дополнительно увеличивая отдачу.

| Давление наддува (бар) | Прирост мощности (%)* | Требования к ДВС |

| 0.3 - 0.5 | 15-25 | Стандартные компоненты |

| 0.5 - 0.8 | 25-40 | Усиление ГБЦ, форсунки |

| 0.8+ | 40-60+ | Упрочнение КШМ, тюнинг ECU |

*Примерные значения для бензиновых моторов без изменения степени сжатия

Критический аспект – синхронизация подачи топлива. Блок управления двигателем (ECU) должен увеличить впрыск пропорционально массе поступающего воздуха. Недостаток топлива вызывает "обеднение" смеси, ведущее к детонации и повреждению поршневой группы.

- Компрессор создает избыточное давление во впускном тракте

- Датчики (MAP, MAF) фиксируют возросшую массу воздуха

- ECU корректирует длительность импульсов форсунок

- Система зажигания оптимизирует угол опережения для предотвращения детонации

Максимальный прирост мощности ограничен прочностью двигателя. Высокий наддув требует модификаций: уменьшения степени сжатия, установки низкотемпературных свечей, укрепления шатунно-поршневой группы. Без доработок давление свыше 0.5 бара опасно для серийных моторов.

Важность интеркулера в системах принудительного нагнетания воздуха

Интеркулер выполняет критическую роль в системах с турбонаддувом или механическим нагнетателем, охлаждая сжатый воздух перед его подачей во впускной коллектор двигателя. При сжатии компрессором температура воздуха резко возрастает (иногда до 150–200°C), что снижает его плотность и кислородное содержание. Без охлаждения горячий воздух уменьшает эффективность сгорания топлива и повышает риск детонации.

Снижение температуры нагнетаемого воздуха на каждые 10°C прибавляет 3–5% к мощности двигателя и улучшает стабильность работы. Интеркулер обеспечивает это за счет теплообмена: поток горячего воздуха проходит через соты радиатора, отдавая тепло окружающей среде или отдельному охлаждающему контуру. Результатом становится увеличение плотности кислорода в топливовоздушной смеси.

Ключевые преимущества интеркулера

- Рост мощности: Более плотный воздух позволяет сжечь больше топлива за цикл.

- Снижение детонации: Прохладный воздух уменьшает риск преждевременного воспламенения смеси.

- Повышение КПД: Оптимальное сгорание снижает расход топлива и выбросы вредных веществ.

- Защита компонентов: Предотвращает термическую перегрузку двигателя и турбины.

| Параметр | Без интеркулера | С интеркулером |

|---|---|---|

| Температура воздуха на впуске | 150–200°C | 40–70°C |

| Плотность воздуха | Низкая | Высокая |

| Риск детонации | Критический | Минимальный |

Конструктивно интеркулеры делятся на два типа: воздух-воздух (охлаждение встречным потоком) и воздух-вода (жидкостное охлаждение). Первые проще и дешевле, но требуют размещения в зоне обдува (перед радиатором). Вторые компактнее и эффективнее на низких скоростях, но сложнее из-за дополнительных насосов и теплообменников.

При установке интеркулера важно минимизировать длину воздушных патрубков и избегать резких изгибов, чтобы сохранить скорость потока. Неправильный подбор размера или монтаж могут создать избыточное противодавление, нивелируя преимущества охлаждения. Для высокофорсированных двигателей применяют многоступенчатые системы с двойными интеркулерами.

Требования к двигателю для установки компрессора

Установка нагнетателя предъявляет строгие требования к базовому двигателю, так как резко возрастают механические и тепловые нагрузки на его компоненты. Неподготовленный мотор может выйти из строя в первые минуты работы под давлением.

Конструкция силового агрегата должна обладать существенным запасом прочности для компенсации возросших усилий в цилиндропоршневой группе и кривошипно-шатунном механизме. Ошибки при оценке ресурса узлов приводят к катастрофическим последствиям.

Критически важные параметры

При оценке пригодности двигателя необходимо анализировать следующие аспекты:

- Прочность блока цилиндров

Чугунные блоки традиционно надежнее алюминиевых при форсировании. Требуется оценка толщины стенок, наличия усиленных постелей коленвала и системы креплений. - Конфигурация поршневой группы

Стандартные поршни заменяются коваными с утопленными поршневыми пальцами. Кольца должны иметь повышенную термостойкость и специальные профили для предотвращения задиров. - Надежность ГРМ

Цепной привод предпочтительнее ременного. Обязательны зубчатые ремни с металлокордом или установка шестеренчатого привода при высоких степенях наддува.

Система смазки требует модернизации для обеспечения стабильного давления:

| Компонент | Минимальные требования |

| Масляный насос | Производительность +40% от штатного, шестеренчатый тип |

| Система охлаждения масла | Дополнительный маслорадиатор с термостатическим управлением |

- Топливная аппаратура должна обеспечивать увеличенную подачу с запасом 25-30% для предотвращения детонации. Обязательна установка производительных форсунок и топливного насоса высокого давления.

- Система зажигания требует катушек с высокой энергией искрообразования и свечей на 1-2 калильных числа холоднее стандартных.

- Программное обеспечение ЭБУ перепрошивается с обязательной корректировкой угла опережения зажигания и топливных карт под наддув.

Механическая часть коленчатого вала требует балансировки и полировки галтелей. Шатунные вкладыши заменяются на усиленные с антифрикционным покрытием, шатуны - на кованые H-образного сечения.

Необходимые доработки топливной системы перед монтажом компрессора

Установка компрессора требует увеличения подачи топлива для корректного соотношения воздух/топливо. Штатные компоненты системы часто не рассчитаны на возросший объём впрыска, что вызывает обеднение смеси, детонацию и выход двигателя из строя.

Ключевые доработки включают замену топливного насоса на высокопроизводительный, установку форсунок с увеличенной пропускной способностью и модернизацию регулятора давления. Обязательна диагностика штатной магистрали на предмет пропускной способности и износа.

Список обязательных изменений

- Топливный насос: Замена на производительный аналог (например, 255 л/ч+) для стабильной подачи под нагрузкой.

- Форсунки: Подбор по расходу (на 20-40% больше штатных) с учётом давления наддува и мощности двигателя.

- Регулятор давления топлива (РДТ): Установка регулируемого РДТ для точной настройки давления (часто требуется повышение на 0.3-0.8 бар).

- Диагностика топливных магистралей: Проверка диаметра трубок/шлангов и замена при недостаточной пропускной способности.

- Обновление топливного фильтра: Монтаж нового высокоскоростного фильтра для предотвращения засоров.

- Калибровка ЭБУ: Перепрошивка под увеличенный расход форсунок и параметры наддува (требуется при любых изменениях).

| Компонент | Риск без доработки | Решение |

| Стандартный насос | Недостаток топлива на высоких оборотах | Насос с высокой LPH-производительностью |

| Заводские форсунки | Обеднение смеси, прогар поршней | Форсунки с увеличенным объемом впрыска |

| Штатный РДТ | Нестабильное давление, колебания AFR | Регулируемый РДТ с манометром |

Подбор компрессора по характеристикам двигателя и целям тюнинга

Ключевым параметром при выборе является объём двигателя и его обороты. Производительность компрессора (литры воздуха в минуту) должна соответствовать потребностям мотора на целевых оборотах. Недостаточная подача воздуха вызовет "душение" двигателя и детонацию, избыточная – перегрузку крыльчатки и снижение КПД. Рассчитывается требуемый воздушный поток с учётом рабочего объёма, желаемых максимальных оборотов и коэффициента избытка воздуха (λ≈0,8-1,2 для атмосферных ДВС, до 0,6 для форсированных).

Цель тюнинга напрямую влияет на тип нагнетателя и степень форсировки. Для умеренного повышения мощности (20-40%) и линейной тяги на низких-средних оборотах подходят объёмные компрессоры (Roots, винтовые). Для максимального прироста (50%+) на высоких оборотах выбирают центробежные модели. Агрегаты с фиксированным передаточным отношением (например, TVS R1320) обеспечивают предсказуемость, а с регулируемым (Vortech V-7 YSi) – гибкость под разные режимы. Критичен запас прочности штатных компонентов двигателя: при давлении наддува выше 0,5-0,7 бар обычно требуется замена поршневой, форсунок, топливного насоса и прошивка ЭБУ.

Факторы выбора и совместимости

- Тип привода:

- Ременной (от коленвала) – проще установка, риск проскальзывания на высоком бусте.

- От отдельного электромотора – минимум паразитных потерь, сложная интеграция с электросетью.

- От турбины выхлопных газов (турбокомпрессор) – высокая эффективность, требует сложного интеркулера.

- Охлаждение наддувочного воздуха: Обязателен интеркулер (воздух-воздух или воздух-вода). Без него температура впуска растёт на 50-120°C, резко падает октановое число смеси.

- Совместимость с ГБЦ: Проверка зазоров под впускным коллектором, положения дросселя и ДМРВ. Часто требуется замена впускного тракта.

| Цель тюнинга | Рекомендуемый тип | Типичное давление (бар) | Необходимые доработки ДВС |

|---|---|---|---|

| Улучшение эластичности (город) | Roots (Twin-screw) | 0.3 - 0.5 | Топливный насос, настройка ЭБУ |

| Спортивное применение (трек) | Центробежный | 0.7 - 1.2 | Поршни, шатуны, клапанные пружины, интеркулер |

| Максимальная мощность (дрэг) | Турбо или двухступенчатый | 1.5+ | Усиление КШМ, кованые элементы, замена ГБЦ |

Расчёт передаточного числа (для ременных систем) критичен: слишком высокое отношение шкивов раскручивает крыльчатку до запредельных оборотов, низкое – не даёт расчётного давления. Используются формулы вида: RPMкомпрессора = RPMдвигателя × (Dколенвала ÷ Dкомпрессора). Обороты нагнетателя не должны превышать паспортный максимум (обычно 50,000-120,000 об/мин).

Физические размеры и точки крепления должны соответствовать моторному отсеку без конфликтов с навесным оборудованием, рамой или кузовом. Центробежные модели часто монтируются фронтально, объёмные – сверху ("топ-маунт"). Вес конструкции (особенно для чугунных Roots) создаёт нагрузку на опоры двигателя – может потребоваться усиление подушек. Герметичность соединений впускной магистрали после установки проверяется тестом на дым-машине.

Монтаж приводных элементов механического нагнетателя

Ключевой задачей является передача крутящего момента от коленчатого вала двигателя к нагнетателю через ременную передачу. Требуется точное позиционирование шкивов в одной плоскости для предотвращения перекосов и преждевременного износа ремня. Обязательна проверка совместимости посадочных мест и диаметров валов перед установкой компонентов.

Натяжение ремня регулируется с помощью натяжных роликов или смещения корпуса компрессора. Недостаточное натяжение вызывает проскальзывание и снижение эффективности нагнетателя, чрезмерное – перегрузку подшипников и деформацию валов. Для контроля применяются специализированные инструменты (тензометры) согласно спецификациям производителя.

Последовательность установки

- Монтаж ведущего шкива: Фиксация на коленчатом валу через переходную втулку или фланец с соблюдением момента затяжки болтов (60-80 Нм)

- Установка ведомого шкива: Посадка на вал нагнетателя с применением термоклея Loctite 648 и динамометрического ключа

- Настройка соосности: Проверка выравнивания шкивов лазерным уровнем с допустимым отклонением ≤0,5 мм

| Параметр | Рекомендуемое значение | Инструмент контроля |

|---|---|---|

| Прогиб ремня | 6-8 мм при усилии 10 кгс | Линейка/тензометр |

| Угол обхвата | ≥120° для ведущего шкива | Транспортир |

| Температура подшипников | ≤95°C после 30 мин работы | Пирометр |

Критические ошибки: Использование клиновых ремней вместо поликлиновых (риск проскальзывания под нагрузкой), установка несертифицированных роликов, игнорирование теплового зазора между шкивом и валом нагнетателя. После запуска обязательна проверка на отсутствие вибраций и посторонних шумов в диапазоне 2000-4000 об/мин.

Установка турбонагнетателя: крепление к выпускному коллектору

Перед началом монтажа турбокомпрессора на выпускной коллектор тщательно очистите привалочные поверхности как на коллекторе, так и на турбинной части нагнетателя. Удалите все следы старой прокладки, масла, нагара и грязи с помощью металлической щетки, скребка и специальных очистителей. Обязательно проверьте плоскостность поверхностей при помощи линейки и щупа – допустимые отклонения обычно указаны производителем двигателя или турбины.

Установите новую термостойкую прокладку выпускного коллектора, рекомендованную производителем для данной модели двигателя и турбины. Прокладка должна точно совпадать с отверстиями под болты. Аккуратно наживите турбокомпрессор на шпильки или болты крепления к выпускному коллектору, избегая перекосов. Убедитесь, что турбина позиционирована правильно относительно других элементов подкапотного пространства и магистралей.

Этапы затяжки крепежа

Затяжка болтов/гаек крепления турбины к выпускному коллектору является критически важным этапом:

- Используйте только новые термостойкие болты, гайки и шайбы, предназначенные для выхлопной системы.

- Нанесите на резьбовую часть каждого болта или шпильки небольшое количество специальной высокотемпературной противозадирной смазки.

- Наживите все болты/гайки вручную до упора, избегая перекоса.

- Затягивайте крепеж строго в последовательности, указанной производителем (обычно это диагональный или крестообразный порядок).

- Затяжку производите в несколько этапов (минимум 2-3 прохода), постепенно увеличивая момент затяжки до окончательного значения.

- Никогда не используйте ударные инструменты (пневмогайковерт) для финальной затяжки! Применяйте только динамометрический ключ.

Типовые этапы и моменты затяжки (пример, уточняйте по спецификации!):

| Этап | Момент затяжки (примерный диапазон) | Примечание |

|---|---|---|

| Первоначальная затяжка | 10-15 Нм | Затянуть все болты в правильной последовательности |

| Промежуточная затяжка | 20-30 Нм | Повторить последовательность |

| Финальная затяжка | 30-45 Нм | Окончательное значение согласно спецификации |

После запуска двигателя и прогрева до рабочей температуры выхлопной системы дайте двигателю полностью остыть. Обязательно выполните повторную протяжку всех болтов/гаек крепления турбины к коллектору в указанной последовательности с требуемым моментом. Это необходимо из-за значительного теплового расширения металла в условиях высоких температур выхлопных газов. Пренебрежение этой процедурой – частая причина нарушения герметичности соединения и выхода прокладки из строя.

Подключение системы смазки компрессора к масляному контуру ДВС

Интеграция системы смазки нагнетателя в масляный контур двигателя требует точного выбора точек врезки для подачи и слива масла. Подача осуществляется в зоне давления, после масляного насоса ДВС и фильтра, что гарантирует чистоту смазочного материала. Слив подключается непосредственно в поддон картера выше уровня масла, исключая противодавление и обеспечивая свободный гравитационный возврат.

Обязательно устанавливается дроссель (жиклер) на линии подачи для регулировки объема масла в соответствии с требованиями компрессора. Диаметр сливного патрубка должен превышать напорный минимум в 1.5 раза для предотвращения закупорки и стабилизации давления в картере турбины. Трассировка магистралей исключает резкие изгибы и близость к элементам выпускной системы.

Критические аспекты подключения

- Контроль давления: Манометр врезается параллельно подающей магистрали для визуального мониторинга (оптимальный диапазон: 2–4 бар при 3000 об/мин ДВС)

- Термостойкость материалов: Использование армированных PTFE-шлангов или цельнометаллических трубок с рабочей температурой +150°C и выше

- Защита от утечек: Двухконтурные уплотнения на фланцах с алюминиевыми прокладками и динамометрическая затяжка соединений

| Параметр | Линия подачи | Линия слива |

|---|---|---|

| Рекомендуемый диаметр | 4–6 мм (AN-4/AN-6) | 10–12 мм (AN-10/AN-12) |

| Уклон монтажа | Не регламентируется | Минимум 30° от оси компрессора |

| Запорная арматура | Обязательный дроссель | Запрещена (только прямой слив) |

После монтажа проводится обязательная промывка системы: двигатель запускается без нагрузки на 5–7 минут, затем масло в ДВС и компрессоре заменяется. Контроль отсутствия вспенивания и подтеков выполняется при ступенчатом повышении оборотов до красной зоны тахометра. Несоответствие давления калибровке жиклера или задержка слива более 2 секунд после остановки ДВС требуют немедленной коррекции схемы.

Интеграция системы воздуховодов компрессора во впускной тракт

Правильная интеграция воздуховодов компрессора в систему впуска двигателя критически важна для эффективной и безопасной работы нагнетателя. Воздуховоды соединяют выход интеркулера (или непосредственно компрессора, если интеркулера нет) с дроссельной заслонкой двигателя, обеспечивая подачу сжатого воздуха в цилиндры. От их конструкции, герметичности и термостойкости напрямую зависят производительность системы, стабильность работы ДВС и защита от детонации.

Воздуховоды должны выдерживать высокое давление (до 2-3 бар и более), резкие температурные перепады (от -40°C до +150°C+) и постоянные вибрации двигателя. Материалы и соединения подбираются с учетом этих нагрузок: силиконовые шланги с армированием полиэстерной нитью, алюминиевые или стальные трубы с фланцевыми соединениями. Особое внимание уделяется минимизации длины трассы, плавности изгибов (радиус не менее 3 диаметров трубы) и устранению внутренних выступов для снижения турбулентности и потерь давления.

Особенности интеграции

Ключевые элементы соединения:

- Компрессорная крышка: Выходной патрубок нагнетателя (часто оснащен фланцем).

- Интеркулер: Снижает температуру сжатого воздуха. Требует патрубков на входе и выходе.

- Дроссельный узел: Конечная точка магистрали. Соединение должно быть абсолютно герметичным.

- Байпасный клапан (Blow-Off Valve / BOV): Устанавливается на воздуховоде или отдельном отводе для сброса избыточного давления при закрытии дросселя.

Критические требования к монтажу:

- Герметичность: Любая утечка под давлением снижает мощность, обедняет смесь и может вызвать сбои в работе датчиков. Обязательно использование качественных хомутов (типа T-bolt), прокладок и фланцев.

- Термостойкость: Трасса должна быть защищена от тепла выпускного коллектора, турбины и самого двигателя термоэкранами или теплоизоляцией.

- Жесткость и виброустойчивость: Жесткие секции (алюминий/сталь) снижают риск схлопывания труб при вакууме, но требуют виброкомпенсаторов (резиновые вставки) для гашения колебаний ДВС.

- Датчики и отводы: Обеспечить правильную установку датчиков (ДМРВ/ДАД, температуры) и соединений для байпасных/перепускных клапанов.

| Тип воздуховода | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Силиконовые шланги | Гибкость, простота монтажа, вибропоглощение, доступность | Риск раздутия/схлопывания, ограниченная термостойкость | Низко- и среднефорсированные ДВС, короткие участки |

| Алюминиевые трубы | Высокая прочность, малые потери давления, стабильность формы | Сложность формования, необходимость сварки, передача вибраций | Высокофорсированные системы, гоночные применения |

| Комбинированные системы | Оптимальный баланс гибкости и жесткости, универсальность | Требует больше соединений (риск утечек) | Наиболее распространенное решение для тюнинга |

Ошибки при интеграции (негерметичные стыки, резкие изгибы, контакт с горячими частями) приводят к падению мощности, "провалам" при разгоне, перегреву впускного заряда и преждевременному выходу компрессора из строя. Обязательна проверка герметичности всей системы после установки (тест давлением или дымогенератором) и регулярный визуальный контроль состояния патрубков и хомутов в процессе эксплуатации.

Оптимизация системы охлаждения для работы с компрессором

Установка компрессора (особенно турбокомпрессора или механического нагнетателя) существенно повышает тепловую нагрузку на двигатель. Сжатие воздушно-топливной смеси и работа самого компрессора генерируют избыточное тепло, которое стандартная система охлаждения может не успевать эффективно отводить. Это грозит перегревом, детонацией, снижением мощности и ресурса силового агрегата.

Оптимизация системы охлаждения становится критически важной для безопасной и эффективной эксплуатации двигателя с компрессором. Необходимо обеспечить отвод дополнительного тепла от зоны цилиндров, головки блока, интеркулера (если используется) и самого корпуса компрессора, предотвращая термические повреждения компонентов и поддерживая стабильную рабочую температуру.

Меры по оптимизации системы охлаждения

Основные направления доработки включают:

- Усиление радиатора: Замена штатного радиатора на вариант с увеличенной толщиной сердцевины, большей площадью теплообмена, применением материалов с высокой теплопроводностью (например, медь/латунь или высокоэффективный алюминий) или установка дополнительного радиатора.

- Модернизация водяного насоса: Установка помпы повышенной производительности для обеспечения оптимальной циркуляции охлаждающей жидкости через двигатель и радиатор, особенно на высоких оборотах.

- Улучшение вентиляторов охлаждения:

- Замена штатного вентилятора на более мощный электрический с увеличенным количеством лопастей или большим диаметром.

- Установка дополнительного вентилятора (перед радиатором или за ним).

- Применение вентиляторов с термостатическим управлением или ручным включением для гарантированного охлаждения на малых скоростях и в пробках.

- Интеркулер (для турбо-компрессоров): Использование эффективного интеркулера (воздух-воздух или воздух-вода) достаточного размера для снижения температуры нагнетаемого воздуха. Это уменьшает тепловую нагрузку на двигатель и риск детонации.

- Термостат: Установка термостата с более низкой температурой открытия для более раннего включения большого контура охлаждения.

- Охлаждающая жидкость: Применение высококачественных охлаждающих жидкостей с улучшенными теплоотводящими свойствами и высокой температурой кипения.

- Теплоизоляция: Изоляция критически нагреваемых компонентов (впускного коллектора после компрессора, топливных форсунок, масляных магистралей) термостойкими материалами для защиты соседних узлов и снижения подкапотной температуры.

- Дополнительный масляный радиатор: Компрессор создает дополнительную нагрузку на систему смазки. Установка отдельного масляного радиатора помогает поддерживать оптимальную температуру моторного масла, критически важную для смазки турбины и подшипников компрессора.

| Компонент | Цель оптимизации | Рекомендуемое действие |

|---|---|---|

| Радиатор | Повышение теплоотвода | Установка радиатора с увеличенной площадью/толщиной сердцевины, более эффективными материалами |

| Вентилятор(ы) | Обеспечение воздушного потока на малых скоростях | Монтаж мощных электровентиляторов с термоуправлением или доп. вентилятора |

| Водяной насос | Увеличение циркуляции ОЖ | Установка помпы повышенной производительности |

| Интеркулер | Охлаждение наддувочного воздуха | Подбор интеркулера с высокой эффективностью и минимальными потерями давления |

| Масляная система | Защита компрессора и двигателя | Установка дополнительного масляного радиатора, использование термостойкого масла |

Контроль и управление: Обязательна установка точных датчиков температуры охлаждающей жидкости и масла, а также манометра давления наддува. Регулярный мониторинг этих параметров позволяет вовремя обнаружить перегрев или неисправность. Для форсированных двигателей часто применяют программируемые блоки управления вентиляторами для гибкой настройки моментов включения/выключения.

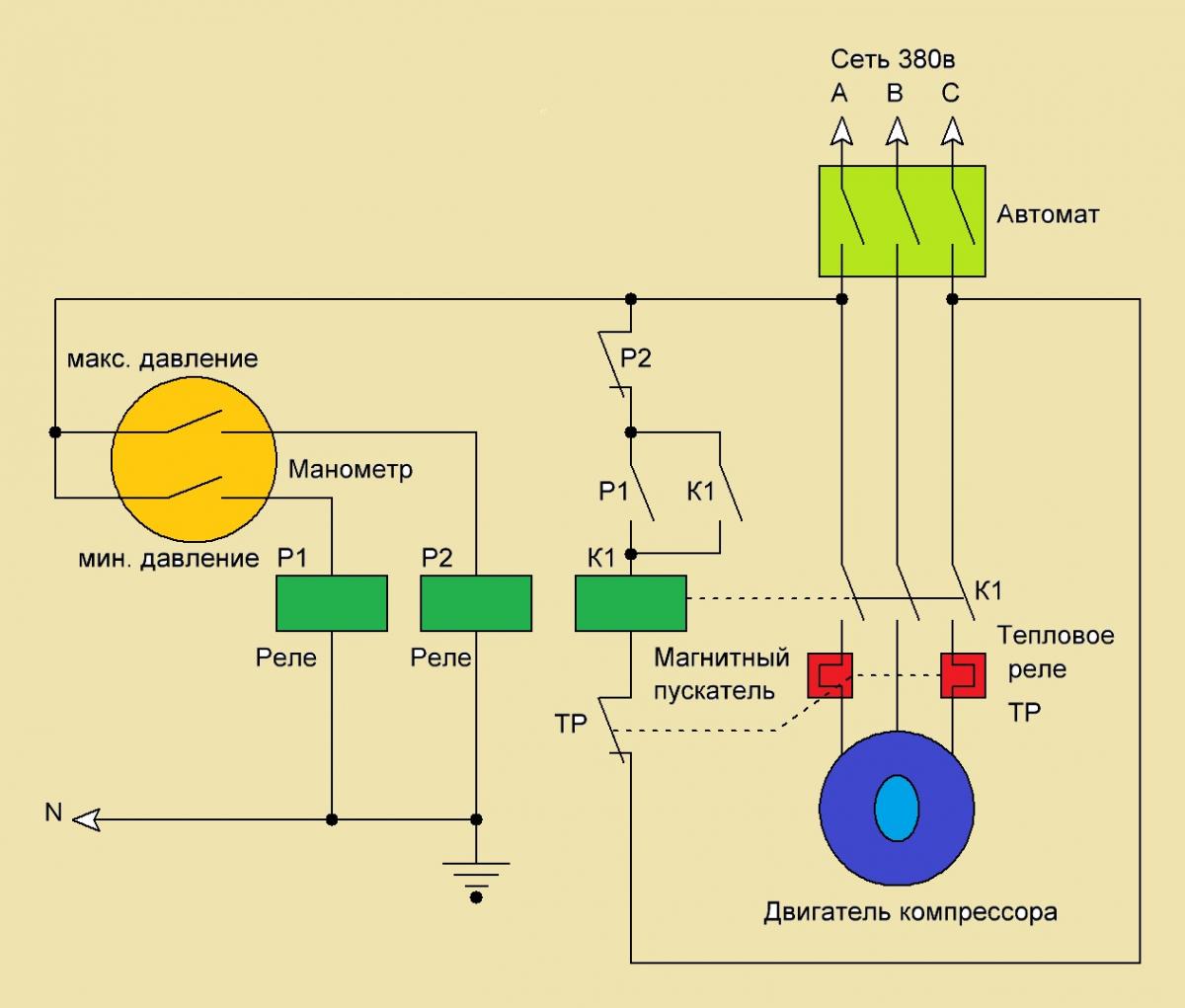

Настройка датчиков давления наддува в салоне автомобиля

Корректная настройка датчиков давления наддува (манометров) в салоне – критически важный этап для мониторинга работы компрессора и защиты двигателя от повреждений. Точное отображение реального давления в системе позволяет оперативно реагировать на отклонения от нормы.

Основная задача заключается в синхронизации показаний бортового компьютера (при наличии), механического или электронного манометра в салоне с фактическим давлением во впускном коллекторе. Несоответствие данных ведет к некорректной работе турбокомпрессора, потере мощности или детонации.

Этапы настройки и калибровки

- Проверка исходных данных: Сравните показания салонного манометра с эталонным прибором, подключенным к впускному коллектору на холостом ходу и под нагрузкой.

- Калибровка электронных датчиков:

- Для датчиков с аналоговым выходом (0-5В) используйте диагностический сканер или ПО для установки нулевого значения (при выключенном двигателе) и калибровки верхнего предела (на пике наддува).

- Цифровые датчики (CAN/LIN) требуют программирования через ЭБУ двигателя с указанием параметров в специализированном софте.

- Настройка механических манометров: Отрегулируйте стрелку на нуль при отсутствии давления через сервисный винт на задней панели прибора. Проверьте герметичность вакуумных трубок.

- Синхронизация с ЭБУ: При установке дополнительного датчика внесите поправочные коэффициенты в прошивку турбоконтроллера для совпадения показаний с основным сенсором.

| Тип датчика | Метод калибровки | Ключевой параметр |

|---|---|---|

| Аналоговый (0-5В) | Регулировка напряжения через ПО/резистор | Линейность характеристики |

| Цифровой (CAN) | Программирование через диагностический разъем | Скорость опроса данных |

| Механический | Механическая корректировка пружинного механизма | Герметичность линии |

Особое внимание уделите: выбору точки подключения сенсора (оптимально – ближе к дроссельной заслонке), исключению вибраций и перегибов магистрали. Погрешность после калибровки не должна превышать 2-3% от максимального значения шкалы. Регулярная поверка показаний раз в 6 месяцев гарантирует точность диагностики.

Калибровка электронного блока управления (ЭБУ) под компрессор

Калибровка ЭБУ – критически важный этап установки нагнетателя, обеспечивающий синхронизацию работы двигателя с компрессором. Без корректной настройки электроники неизбежны детонация, перегрев, повышенный износ или выход силового агрегата из строя. Процесс адаптирует топливные карты, угол опережения зажигания, параметры наддува и другие функции под новые условия работы.

Современные методы калибровки предполагают использование специализированного ПО (например, COBB Tuning, HP Tuners, AEMPro) для прямого программирования микросхем ЭБУ через диагностический разъем OBD-II. Это требует глубокого понимания алгоритмов управления двигателем, точного замера параметров (AFR, давление наддува, температура впуска) на динамометрическом стенде или в реальных дорожных условиях, а также поэтапной проверки изменений.

Ключевые аспекты калибровки

Основные задачи перенастройки ЭБУ включают:

- Коррекция топливоподачи: Увеличение объема впрыска для сохранения стехиометрической смеси (обычно ~14.7:1 на холостом ходу/крейсерской скорости и ~11.5-12.5:1 под нагрузкой).

- Коррекция угла опережения зажигания (УОЗ): Снижение УОЗ в зонах высокого давления наддува для предотвращения детонации.

- Управление наддувом: Настройка работы wastegate (для турбокомпрессоров) или bypass-клапана (для механических нагнетателей) для достижения целевого давления и предотвращения overspool.

- Адаптация датчиков: Калибровка показаний датчиков массового расхода воздуха (ДМРВ), давления во впускном коллекторе (MAP), кислородных датчиков (лямбда-зондов) под возросший поток воздуха.

- Защитные функции: Активация/настройка систем безопасности (например, сброс наддува при детонации, ограничение оборотов при превышении температуры).

Этапы и инструменты калибровки

| Этап | Действия | Инструменты/Оборудование |

| Диагностика | Считывание заводской прошивки, оценка запасов прочности двигателя | Сканер OBD-II, ПО для ЭБУ |

| Базовая настройка | Внесение предварительных поправок в топливные карты и УОЗ на основе расчетов | Кабель для перепрошивки, калибровочный софт |

| Динамическая регулировка | Логирование параметров в реальном времени, итерационная оптимизация под нагрузкой | Динамометрический стенд, широкополосный лямбда-зонд, датчик детонации |

| Верификация | Проверка стабильности работы на всех режимах, тест на детонацию | Датчики EGT (температуры выхлопа), детонационные наушники |

Важно: Качественная калибровка требует участия опытного тюнера. Попытки самостоятельной настройки без должных навыков и оборудования почти гарантированно приводят к аварии. Используйте только лицензионное ПО и резервируйте заводскую прошивку перед внесением изменений.

Проверка герметичности нагнетательной системы после установки

После монтажа всех компонентов нагнетательной системы обязательна проверка герметичности соединений. Утечки воздуха снижают эффективность работы компрессора, увеличивают нагрузку на двигатель и приводят к перерасходу топлива. Даже незначительные дефекты уплотнений или микротрещины трубопроводов негативно влияют на производительность системы.

Проверку выполняют при выключенном двигателе и заполненной воздушной магистрали. Наиболее распространённый метод – обработка соединений мыльным раствором. При наличии утечек в проблемных зонах образуются характерные пузыри. Для труднодоступных мест или скрытых магистралей применяют электронные течеискатели, реагирующие на ультразвук или изменение состава воздуха.

Порядок действий при обнаружении утечек

- Зафиксируйте проблемные участки – отметьте места образования пузырей или срабатывания датчиков

- Сбросьте давление в системе перед проведением ремонтных работ

- Подтяните крепёж фланцевых соединений с соблюдением момента затяжки

- Замените повреждённые уплотнения (кольца, прокладки, манжеты)

- Повторите проверку герметичности после устранения дефектов

Особое внимание уделите соединениям:

- Фланцы интеркулера

- Стыки воздуховодов

- Уплотнители дроссельного узла

- Патрубки bypass-клапана

| Тип дефекта | Метод устранения |

| Недотянутая гайка/болт | Калиброванная затяжка динамометрическим ключом |

| Повреждение прокладки | Замена уплотнения с очисткой посадочных поверхностей |

| Трещина трубопровода | Замена повреждённого участка магистрали |

Игнорирование процедуры проверки приводит к работе компрессора в аварийном режиме. Посторонние свистящие звуки при наборе давления или падение наддува при нагрузке – явные признаки наличия невыявленных утечек в системе.

Особенности первого запуска двигателя с установленным компрессором

Первый запуск после монтажа турбокомпрессора требует повышенного внимания к смазочной системе. Масляные магистрали и подшипники турбины должны быть предварительно заполнены моторным маслом, так как сухой пуск даже на несколько секунд вызовет катастрофический износ вращающихся узлов. Рекомендуется отключить топливные форсунки или зажигание и провернуть двигатель стартером 10-15 секунд для создания давления в системе.

После подтверждения стабильного давления масла (по штатному датчику или манометру) и визуальной проверки на отсутствие подтёков в соединениях, осуществляется запуск на холостом ходу. Важно немедленно заглушить мотор при появлении посторонних шумов (металлический скрежет, свист) или сигналов низкого давления масла. Недопустимы резкие перегазовки в течение первых 10-15 минут работы – вал турбины раскручивается до десятков тысяч оборотов, а смазка ещё не достигла оптимальной температуры и вязкости.

Критические этапы обкатки

- Прогрев на холостом ходу: 5-7 минут для стабилизации температур и циркуляции масла по всем каналам компрессора.

- Плавная нагрузка: первые 50-100 км избегать давления наддува выше 0.5 бар и оборотов свыше 3500 об/мин.

- Контроль тепловых режимов: перегуд турбокорпуса (вишнёвый оттенок) свидетельствует о обеднённой смеси или недостатке охлаждения.

| Параметр | Норма при обкатке | Опасное отклонение |

| Давление масла (х/х) | > 1.0 бар | Колебания стрелки, значения < 0.8 бар |

| Цвет выхлопа | Прозрачный/серый | Сизый (масло) или чёрный (переобогащение) |

| Шум турбины | Равномерный гул | Визг подклинивания, стук ротора о корпус |

После остановки мотора дайте компрессору 1-2 минуты поработать на холостом ходу перед глушением – это предотвращает коксование масла в раскалённом картридже. Обязательно проверьте состояние воздушных патрубков и интеркулера на наличие масляных следов, указывающих на переполнение картера или проблемы с вентиляцией.

Регламент обкатки компрессора после монтажа

Обкатка нового или отремонтированного компрессора после установки является критически важным этапом, обеспечивающим приработку трущихся поверхностей, выявление возможных скрытых дефектов и стабильную работу в дальнейшем. Пренебрежение этим процессом может привести к преждевременному износу, снижению производительности, повышенному расходу масла и даже серьезным поломкам.

Процедура обкатки строго регламентируется производителем и должна выполняться в точном соответствии с инструкцией по эксплуатации (руководством пользователя) для конкретной модели компрессора. Основная цель – постепенная нагрузка узлов и агрегатов до номинальных параметров работы.

Этапы и ключевые требования обкатки

Типичный регламент обкатки включает следующие обязательные шаги:

- Предпусковая проверка:

- Визуальный осмотр на отсутствие повреждений при транспортировке/монтаже.

- Проверка надежности крепления компрессора к фундаменту/раме.

- Контроль уровня и заливка рекомендованного масла до требуемой отметки.

- Проверка правильности и надежности подключения:

- Электропитание (напряжение, фазировка, заземление).

- Всасывающая линия (отсутствие засоров, посторонних предметов).

- Нагнетательная линия до ресивера и потребителей (все запорные вентили на выходе должны быть закрыты).

- Системы охлаждения (воздушного/жидкостного).

- Дренажа конденсата (если установлен автомат).

- Первый запуск (без нагрузки):

- Запустить компрессор на холостом ходу, убедившись, что нагнетательный клапан закрыт или линия к потребителям перекрыта.

- Проконтролировать направление вращения двигателя и компрессорной ступени (должно соответствовать стрелке на кожухе).

- Дать поработать 15-30 минут, внимательно наблюдая за:

- Работоспособностью систем управления.

- Отсутствием посторонних шумов, стуков, вибраций.

- Температурой корпуса, подшипников, масла (если доступны точки контроля).

- Давлением масла (при наличии манометра/датчика).

- Циклическая работа под ступенчатой нагрузкой:

- Постепенно открывать запорный вентиль на выходе, начиная подавать воздух в систему.

- Обеспечить работу компрессора циклами с постепенным увеличением рабочего давления и времени работы под нагрузкой. Типичная схема:

Цикл Рабочее давление (% от номинала) Время работы под нагрузкой Время отдыха (остывания) 1 25-30% 5-10 мин 15-20 мин 2 40-50% 15-20 мин 15-20 мин 3 60-70% 30-45 мин 20-30 мин 4 80-90% 60 мин 30 мин - Внимание! Конкретные значения давления, времени работы и пауз строго указаны в инструкции производителя.

- Мониторинг параметров: На протяжении всех циклов обкатки необходимо постоянно контролировать и записывать:

- Температуру масла (основной показатель).

- Температуру головок цилиндров (для поршневых) или корпуса винтового блока.

- Температуру нагнетаемого воздуха (на выходе компрессора).

- Давление масла.

- Давление нагнетания.

- Уровень вибрации.

- Уровень шума.

- Потребляемый ток двигателя.

- Наличие утечек масла или воздуха.

- Завершение обкатки и первое ТО:

- После успешного прохождения всех циклов нагрузки и стабилизации температур в пределах нормы (обычно указаны в инструкции), обкатка считается завершенной.

- Обязательно слить масло и заменить его на свежее, указанного производителем сорта, вместе с масляным фильтром (даже если обкатка длилась всего несколько часов). Это необходимо для удаления продуктов приработки (металлической стружки).

- Проверить и при необходимости подтянуть резьбовые соединения.

- Осмотреть воздушный фильтр, при сильном загрязнении – заменить.

Категорически запрещается сразу после монтажа нагружать компрессор на 100% рабочего давления и эксплуатировать его длительное время в таком режиме без прохождения этапа обкатки. Только после полного завершения регламента обкатки и замены масла компрессор готов к штатной эксплуатации под полной нагрузкой.

Регулярное техническое обслуживание механических нагнетателей

Плановое ТО критически важно для сохранения производительности и ресурса механического нагнетателя. Пренебрежение процедурами ведет к падению эффективности наддува, перегреву, масляному голоданию и преждевременному износу компонентов.

Базовая периодичность обслуживания определяется производителем (обычно каждые 15-30 тыс. км), но корректируется с учетом условий эксплуатации. Агрессивная езда, экстремальные температуры или повышенная запыленность воздуха требуют сокращения интервалов.

Ключевые процедуры ТО

- Контроль уровня и состояния масла:

Проверка уровня в картере нагнетателя при заглушенном двигателе. Замена масла и фильтра (при наличии) согласно регламенту. Использование только рекомендованных сортов. - Диагностика приводной системы:

Визуальный осмотр ремня/цепи на трещины и расслоение. Контроль натяжения (прогиб ремня не более 5-7 мм под усилием 10 кгс). Проверка износа шестерен, натяжных роликов и подшипников. - Чистка интеркулера (при наличии):

Удаление грязи, насекомых и масляных отложений с сот для сохранения теплообмена. Проверка герметичности патрубков.

Дополнительные проверки

- Воздушный фильтр: Замена при загрязнении для предотвращения абразивного износа крыльчатки.

- Система вентиляции картера: Очистка клапана PCV для исключения избыточного давления в нагнетателе.

- Крепежные элементы: Подтяжка болтов крепления кронштейнов и фланцев (момент затяжки по спецификации).

| Параметр | Метод контроля | Норма |

|---|---|---|

| Люфт вала | Индикатор часового типа | ≤ 0.05 мм радиальный |

| Шум подшипников | Акустическая диагностика | Отсутствие гула/скрежета |

| Температура корпуса | Пирометр после остановки | ≤ 95°C (зависит от типа) |

Важно: При обнаружении металлической стружки в масле, потере мощности или посторонних шумах требуется немедленная углубленная диагностика. Использование нештатных компонентов привода (шкивов) требует индивидуального расчета нагрузок и интервалов ТО.

Типичные признаки неисправностей турбокомпрессоров

Турбокомпрессор подвержен износу из-за экстремальных температурных нагрузок и высоких скоростей вращения. Нарушение герметичности масляной системы, механические повреждения или загрязнение каналов приводят к характерным симптомам, требующим немедленной диагностики.

Игнорирование первых признаков неполадок провоцирует цепную реакцию: повреждение турбины вызывает масляное голодание двигателя, ускоренный износ цилиндропоршневой группы и катастрофические поломки. Раннее выявление проблем минимизирует стоимость ремонта.

Ключевые индикаторы проблем

| Признак | Возможная причина |

|---|---|

| Синий/серый дым из выхлопа | Утечка масла через уплотнения вала турбины в выпускной тракт |

| Повышенный расход масла | Износ сальников, трещины в корпусе турбины, закоксовывание маслопроводов |

| Свист или вой при разгоне | Утечки воздуха во впускном тракте, повреждение крыльчатки компрессора |

| Металлический скрежет при работе | Контакт ротора с корпусом из-за износа подшипников, деформация вала |

| Задержка реакции на газ (турболаг) | Заедание актуатора, негерметичность интеркулера, засорение воздушного фильтра |

| Падение мощности двигателя | Низкое давление наддува из-за утечек, заклинивание геометрии турбины |

Дополнительные индикаторы включают шипение при остановке двигателя (утечка давления), масляные подтёки на стыках патрубков, неестественно чистый выхлоп при нагрузке (признак отсутствия наддува) или резкий запах гари в моторном отсеке. Диагностика требует проверки давления наддува, люфта вала турбины и состояния масляных магистралей.

Повышение ресурса двигателя с компрессором: правила эксплуатации

Основой долговечности двигателя с компрессором является строгое соблюдение регламента технического обслуживания. Интервалы замены масла сокращаются на 30-50% по сравнению со штатными атмосферными моторами из-за повышенных температур и механических нагрузок. Обязательно использование масел с допусками производителя компрессора и высокими показателями термостабильности (класс вязкости 5W-40/5W-50 или специфичные синтетические составы).

Контроль состояния воздушного фильтра критичен – его загрязнение провоцирует масляное голодание турбокомпрессора и детонацию в цилиндрах. Проверяйте фильтр каждые 5 тыс. км, а при эксплуатации в пыльных условиях устанавливайте фильтры нулевого сопротивления с качественной фильтрующей шторой. Параллельно регулярно инспектируйте герметичность впускного тракта после компрессора: подсос неучтенного воздуха вызывает некорректное смесеобразование и переобеднение смеси.

Ключевые аспекты эксплуатации

Температурные режимы:

- Прогрев двигателя до +60°С перед стартом под нагрузкой – холодное масло не обеспечивает смазку подшипников компрессора

- Использование турботаймера или холостой ход 1-2 минуты после активной езды для охлаждения нагнетателя

- Контроль показаний датчика температуры наддувочного воздуха (IAT)

Топливная система:

- Применение бензина с октановым числом не ниже рекомендованного производителем (АИ-98+)

- Установка производительных топливных форсунок с запасом по пропускной способности 15-20%

- Мониторинг давления в топливной рампе – падение ниже 3 бар требует диагностики

| Параметр | Контрольный интервал | Критичные отклонения |

|---|---|---|

| Давление масла | Каждое ТО | Менее 1.8 бар на холостом ходу |

| Степень сжатия | Каждые 30 тыс. км | Разброс свыше 12% между цилиндрами |

| Состояние ремня/цепи привода | Каждые 15 тыс. км | Трещины, расслоение, провисание цепи |

Избегайте длительной работы на постоянно максимальном наддуве – режим свыше 20 секунд подряд требует последующего охлаждения. При появлении сизого дыма из выхлопа (признак сгорания масла) или металлического стука в области компрессора (детонация или стук шатунных вкладышей) немедленно прекратите эксплуатацию. Установка дополнительного интеркулера или водяной системы охлаждения наддувочного воздуха снижает тепловую нагрузку на 15-25%, пропорционально увеличивая моторесурс.

Список источников

При подготовке материала использовались специализированные технические руководства, учебные пособия по двигателестроению и профильные отраслевые ресурсы. Основное внимание уделялось источникам, содержащим актуальные данные о конструктивных особенностях и эксплуатационных требованиях современных компрессоров.

Ниже представлен перечень ключевых источников, включающий нормативную документацию производителей, инженерные справочники и практические руководства по монтажу. Все материалы содержат детальные сведения о принципах работы систем наддува и их интеграции в силовые агрегаты.

- ГОСТ Р 53633-2022 "Двигатели внутреннего сгорания. Наддув. Термины и определения"

- Иванов А.В. Турбокомпрессоры и приводные нагнетатели: Учебник для вузов. М.: Машиностроение, 2021

- Технический регламент TR-Comp-004 "Установка систем принудительного наддува" (изд. Ассоциации автоинженеров)

- Петров С.К. "Динамические характеристики центробежных компрессоров" // Вестник двигателестроения, 2023, №2

- Service Manual: Forced Induction Systems Installation (Global Automotive Tech, 2022)

- Кузнецов Е.О. Эксплуатация турбомеханизмов: Практическое руководство. СПб: Технолит, 2020

- Материалы международной конференции "Advanced Engine Charging Technologies" (Москва, 2023)