Компрессоры с ресивером - как подобрать нужный вариант

Статья обновлена: 28.02.2026

Пневматическое оборудование – неотъемлемая часть современных производственных цехов, автосервисов и строительных площадок. Надежный источник сжатого воздуха определяет эффективность работы пневмоинструмента и технологических линий. Среди ключевых элементов системы особое место занимает связка компрессор-ресивер, от грамотного подбора которой зависят стабильность давления, производительность и долговечность оборудования.

Разнообразие конструкций и технических характеристик создает сложности при выборе. Поршневые или винтовые? Вертикальные или горизонтальные ресиверы? Какой объем и рабочее давление обеспечат бесперебойную работу конкретных потребителей? Ответы на эти вопросы требуют четкого понимания задач и особенностей эксплуатации.

Данный материал поможет разобраться в принципах работы компрессорных установок с ресиверами, оценить преимущества разных типов оборудования и определить критерии выбора оптимальной конфигурации для ваших потребностей.

Типы компрессоров: поршневые, винтовые, центробежные – основные отличия

Поршневые компрессоры используют возвратно-поступательное движение поршней для сжатия воздуха в цилиндрах. Они характеризуются простотой конструкции, высокой степенью сжатия и доступной стоимостью, но создают вибрацию и шум. Подходят для периодической работы с низким/средним расходом воздуха (до 50 м³/мин).

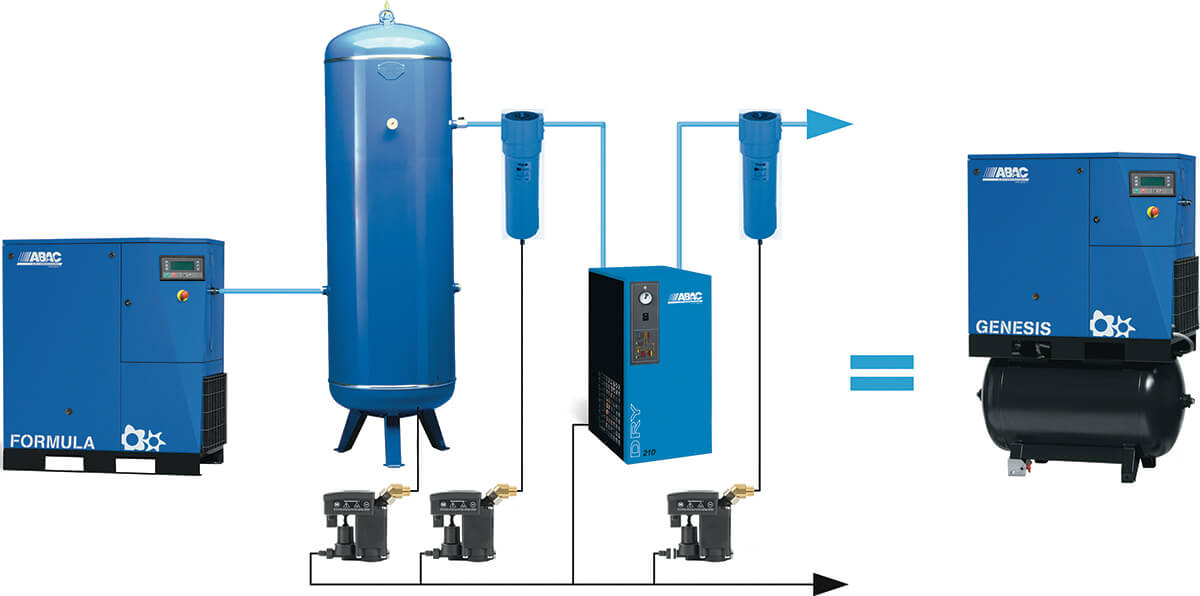

Винтовые компрессоры сжимают воздух между двумя роторами (винтами) при вращении. Обеспечивают непрерывную подачу с низким уровнем вибраций и шума. Отличаются высокой энергоэффективностью при постоянной нагрузке, но требуют квалифицированного обслуживания. Оптимальны для производств со стабильным потреблением воздуха (10-100 м³/мин).

Сравнительные характеристики

| Критерий | Поршневые | Винтовые | Центробежные |

| Рабочий диапазон | До 50 м³/мин | 10-100 м³/мин | Свыше 100 м³/мин |

| Давление (макс.) | До 40 бар | До 15 бар | До 200 бар |

| Уровень шума | Высокий | Умеренный | Низкий |

| КПД при нагрузке | 70-80% | 90-95% | 75-85% |

Центробежные компрессоры используют динамическое сжатие: воздух ускоряется крыльчаткой и преобразует кинетическую энергию в давление. Применяются для высоких расходов (от 100 м³/мин), работают без масла в потоке, но чувствительны к перепадам нагрузки. Идеальны для крупных предприятий: металлургия, химия, нефтегаз.

Ключевые отличия по применению с ресиверами:

- Поршневые требуют ресиверов большого объёма для сглаживания пульсаций

- Винтовые эффективны с ресиверами среднего размера для регулировки производительности

- Центробежные используют ресиверы минимально – только для стабилизации сети

Объем ресивера: как рассчитать минимально необходимый

Минимальный объем ресивера определяется потребностями пневмосистемы и характеристиками компрессора. Основная задача – обеспечить стабильное давление при пиковых нагрузках и сократить количество включений/выключений двигателя для снижения износа.

Ключевыми параметрами для расчета являются производительность компрессора (л/мин), требуемое давление в системе (бар), допустимый перепад давления ΔP (бар) и максимальное время работы нагрузки (мин). Недостаточный объем приводит к частым пускам мотора, перегрузкам и падению давления у потребителей.

Формула и факторы расчета

Базовая формула для минимального объема ресивера (V) выглядит следующим образом:

V = (Q × T × K) / (ΔP × Pатм)

Где:

- Q – производительность компрессора (л/мин)

- T – время непрерывной работы нагрузки (мин)

- K – коэффициент запаса (обычно 1.5-2)

- ΔP – допустимый перепад давления в ресивере (бар)

- Pатм – атмосферное давление (~1 бар)

На результат влияют дополнительные факторы:

- Характер потребления воздуха: постоянный или пиковый (для импульсных нагрузок объем увеличивают)

- Требования к качеству воздуха: наличие осушителей или фильтров снижает доступный объем

- Допустимая частота пусков компрессора (обычно не более 10-15 раз/час)

Пример расчета

Для компрессора 1000 л/мин, работающего с нагрузкой 5 минут при ΔP = 2 бар и K=1.5:

V = (1000 × 5 × 1.5) / (2 × 1) = 3750 литров

| Производительность (л/мин) | Время нагрузки (мин) | Рекомендуемый объем (л) |

|---|---|---|

| 500 | 3 | 1,000–1,200 |

| 1000 | 5 | 3,500–4,000 |

| 2000 | 10 | 12,000–15,000 |

Всегда выбирайте ресивер с небольшим запасом (10-20%) к расчетному значению. Учитывайте будущее расширение системы и возможное увеличение потребления воздуха. Для сложных задач или циклических нагрузок выполняйте детальный расчет с учетом всех пиков и пауз в работе оборудования.

Давление в системе: Pmax и рабочий диапазон для бытовых задач

Pmax (максимальное давление) – критический параметр, указывающий предельно допустимое значение в ресивере. Превышение этого порога автоматически отключает компрессор через реле давления, предотвращая разрыв емкости или поломку двигателя. Для бытовых моделей типичный Pmax составляет 8-10 бар, но важно выбирать оборудование с запасом 20-30% относительно потребностей инструментов.

Рабочий диапазон определяет разницу между давлением включения (когда компрессор запускается) и выключения (достигнут Pmax). Например, при Pmax=8 бар настройки могут быть: включение при 6 бар, выключение при 8 бар. Узкий диапазон (1-1.5 бар) обеспечивает стабильную подачу воздуха, но вызывает частые старты двигателя, что сокращает ресурс. Широкий диапазон (2-3 бар) снижает износ, но приводит к ощутимым перепадам давления на инструменте.

Рекомендации для бытового применения

Оптимальные значения для типовых задач:

| Инструмент | Требуемое давление (бар) | Рекомендуемый Pmax компрессора (бар) |

|---|---|---|

| Пневмопистолеты (подкачка шин) | 3-4 | 8 |

| Гайковерты, шлифмашины | 6-7 | 10 |

| Краскопульты, пескоструи | 4-6 | 8-10 |

| Пневмодрели | 6-6.5 | 8 |

Ключевые принципы выбора:

- Учитывайте потери в магистрали: реальное давление на инструменте будет на 0.5-1.5 бар ниже показаний манометра ресивера из-за сопротивления шлангов и фитингов.

- Диапазон 1.5-2 бар – лучший баланс для дома: защита от перегрузок + приемлемая стабильность работы.

- Проверяйте характеристики инструментов: давление в техпаспорте – минимально необходимое, а не оптимальное.

Производительность (л/мин): подбираем под пиковую нагрузку

Определение необходимой производительности компрессора начинается с анализа пикового расхода воздуха всеми подключенными пневмоинструментами одновременно. Суммируйте паспортные значения потребления (л/мин) каждого устройства в момент старта и при максимальной нагрузке, добавив 25-30% запас на потери в магистрали, износ оборудования и возможное расширение парка.

Игнорирование пиковых значений приведет к просадкам давления, остановке инструментов и ускоренному износу компрессора из-за постоянной перегрузки. Ресивер частично сглаживает кратковременные скачки, но не компенсирует хроническую нехватку производительности. Учитывайте цикличность работы: для оборудования с редкими включениями (дрели, гайковерты) допустим меньший запас, чем для агрегатов с постоянным расходом (пескоструи, краскораспылители).

Ключевые шаги при расчетах

- Составьте список инструментов с указанием:

- Расхода воздуха при работе (л/мин)

- Коэффициента одновременности (например, 0.7 если 3 из 5 устройств работают сразу)

- Рассчитайте суммарный пиковый расход по формуле:

(Расход инструмента 1 × Коэф. одновременности) + ... + (Расход инструмента N × Коэф. одновременности) + 30% - Сопоставьте результат с характеристиками компрессора, учитывая:

Тип компрессора Рекомендуемый запас производительности Поршневой +35-40% к пиковой нагрузке Винтовой +20-25% к пиковой нагрузке

Пример: Для мастерской с краскопультом (300 л/мин), гайковертом (400 л/мин) и шлифмашиной (250 л/мин) при коэффициенте одновременности 0.8: (300×0.8) + (400×0.8) + (250×0.8) = 760 л/мин. Добавляем 30% запаса (228 л/мин). Итоговая требуемая производительность – 988 л/мин. Выбираем винтовой компрессор на 1200 л/мин или поршневой на 1400 л/мин.

Мощность двигателя: зависимость от типа компрессора

Требуемая мощность двигателя компрессорной установки напрямую связана с типом компрессора и особенностями его рабочего цикла. Разные конструкции создают различную нагрузку на электродвигатель как в установившемся режиме, так и, особенно, в момент пуска.

Поршневые компрессоры характеризуются цикличностью работы и необходимостью преодолевать значительные силы инерции при запуске и изменении нагрузки. Это обусловливает высокий пусковой ток и требует установки двигателя с запасом мощности относительно номинальной производительности компрессора. Для надежного запуска под нагрузкой и предотвращения частых срабатываний тепловой защиты мощность двигателя поршневого компрессора обычно существенно выше его фактической средней потребности в энергии во время работы.

Особенности разных типов компрессоров

Рассмотрим ключевые отличия в требованиях к мощности двигателя для основных типов компрессоров:

- Поршневые (Поршневые):

- Высокий пусковой ток из-за необходимости стартовать под давлением и преодолевать инерцию.

- Требуется значительный запас мощности двигателя (иногда на 30-50% и более выше среднего потребления) для обеспечения надежного запуска и работы в пиковых режимах.

- Мощность двигателя подбирается исходя из максимального давления и производительности компрессора.

- Винтовые (Винтовые):

- Работают в непрерывном режиме с плавным изменением нагрузки (особенно с частотным регулированием).

- Пусковой ток значительно ниже, чем у поршневых, так как стартуют, как правило, без давления в винтовом блоке (система разгрузки).

- Мощность двигателя подбирается ближе к средней или номинальной потребляемой мощности компрессора. Запас требуется минимальный, в основном на пусковые токи и возможные перегрузки.

- Роторные (пластинчатые, спиральные):

- Также отличаются более плавной работой по сравнению с поршневыми.

- Пусковые токи умеренные, но обычно выше, чем у винтовых.

- Требуемый запас мощности двигателя меньше, чем для поршневых, но больше, чем для винтовых компрессоров.

- Центробежные:

- Используются на больших мощностях и производительностях.

- Характеризуются высокой эффективностью на номинальном режиме.

- Требуют мощных двигателей, но подбор осуществляется достаточно точно под расчетную рабочую точку системы.

| Тип Компрессора | Пусковой Ток | Требуемый Запас Мощности Двигателя | Основной Фактор Подбора Мощности |

|---|---|---|---|

| Поршневой | Очень Высокий | Значительный (30-50%+) | Макс. давление/производительность, пуск под нагрузкой |

| Винтовой | Низкий/Умеренный | Минимальный/Умеренный | Номинальная/средняя потребляемая мощность |

| Роторный (Пластинчатый/Спиральный) | Умеренный | Умеренный | Номинальная производительность/давление |

| Центробежный | Высокий (но специфичный) | Точный под расчетную точку | Расчетная рабочая точка (давление/производительность) |

Выбор оптимальной мощности двигателя критически зависит от типа компрессора. Недооценка требований к пусковому моменту и запасу мощности для поршневых моделей приводит к перегреву, отключениям и сокращению срока службы. Для винтовых и центробежных установок точный подбор мощности двигателя к реальной нагрузке является ключом к достижению максимальной энергоэффективности.

Однофазное или трехфазное питание: ограничения для гаража и цеха

При выборе компрессора с ресивером критически важно учитывать доступный тип электропитания в помещении. Однофазные сети (220 В) распространены в гаражах и небольших мастерских, но накладывают жесткие ограничения по мощности оборудования. Трехфазное питание (380 В) характерно для производственных цехов и позволяет использовать высокопроизводительные установки, однако требует специальной инфраструктуры.

Неправильный подбор компрессора под существующую сеть ведет к перегрузкам, аварийным отключениям или необходимости дорогостоящей модернизации электропроводки. Мощность двигателя, пусковые токи и сечение кабелей должны соответствовать возможностям сети – это ключевой фактор безопасной эксплуатации.

Сравнение вариантов электропитания

| Критерий | Однофазное (220 В) | Трехфазное (380 В) |

|---|---|---|

| Типовое применение | Гараж, мини-мастерская | Производственный цех, СТО |

| Макс. мощность компрессора | До 2.2-3 кВт (реже до 5.5 кВт) | От 4 кВт и выше |

| Ограничения для гаража |

|

|

| Ограничения для цеха |

|

|

Критические аспекты подключения:

- Однофазные компрессоры свыше 1.5 кВт требуют прокладки отдельного кабеля (мин. 2.5 мм²) с автоматом защиты

- Трехфазные модели обязательно подключаются через магнитный пускатель с тепловым реле

- При отсутствии 380 В в цеху альтернатива – несколько однофазных компрессоров на разных линиях

Для гаражей оптимальны поршневые компрессоры до 2.2 кВт с прямым приводом. В цехах с трехфазной сетью рационально использовать винтовые установки от 7.5 кВт, обеспечивающие непрерывную подачу воздуха с минимальным энергопотреблением.

Масляные vs безмасляные модели: сферы применения

Масляные компрессоры используют смазку для уменьшения трения в цилиндропоршневой группе, что обеспечивает повышенный ресурс работы, сниженный уровень шума и возможность длительной эксплуатации под высокой нагрузкой. Такие модели оптимальны для интенсивного использования в промышленных цехах, автомастерских, на производственных линиях, где требуются постоянные объемы сжатого воздуха без перерывов.

Безмасляные (сухого сжатия) модели применяют тефлоновые кольца или специальные покрытия вместо масла, исключая риск загрязнения воздуха смазочными частицами. Это критически важно для медицинских учреждений, фармацевтики, пищевой промышленности, покрасочных работ высокого качества, лабораторий и стоматологии, где чистота воздушного потока является обязательным условием.

Ключевые отличия и рекомендации

| Критерий | Масляные компрессоры | Безмасляные компрессоры |

|---|---|---|

| Ресурс работы | Выше (до 10,000 часов) | Ниже (до 2,000 часов) |

| Техобслуживание | Требуют замены масла и фильтров | Минимальное (очистка воздушных фильтров) |

| Уровень шума | Низкий (70-75 дБ) | Высокий (85-95 дБ) |

Оптимальный выбор определяется задачами:

- Для сварочных постов, шиномонтажа, пескоструйной обработки – масляные модели с ресивером 100-500 литров

- Для нанесения ЛКМ, работы пневмоинструмента в чистых помещениях – безмасляные компрессоры с коалесцентными фильтрами

- Для периодического использования (гаражи, стройплощадки) – компактные безмасляные установки

Уровень шума: допустимые нормы для помещений

При выборе компрессора с ресивером критически важно учитывать генерируемый им шум, особенно при установке в закрытых помещениях. Превышение допустимых норм негативно влияет на здоровье персонала (вызывая утомляемость, снижение концентрации, стресс) и нарушает законодательные требования. Длительное воздействие высокого уровня шума может привести к профессиональным заболеваниям слуха.

Допустимые уровни звукового давления (дБА) и эквивалентного уровня звука (дБА) регламентируются санитарными нормами РФ (СанПиН 1.2.3685-21 "Гигиенические нормативы...") и зависят от типа помещения и характера работ. Для производственных зон нормы строже, чем для подсобных помещений, и варьируются в зависимости от тяжести и напряженности труда.

Основные нормативы и способы снижения воздействия

Типовые нормативы уровня шума:

- Офисы, конструкторские бюро, лаборатории: 50-60 дБА

- Производственные участки с преимущественно умственным трудом (легкие работы): 60-65 дБА

- Производственные участки с физическим трудом (работы средней тяжести): 65-75 дБА

- Производственные участки с тяжелым физическим трудом или высокой напряженностью: 75-80 дБА

Методы снижения шума компрессора:

- Выбор малошумной модели: Предпочтение компрессорам с шумопоглощающими кожухами, винтовым типом (обычно тише поршневых), низкооборотным двигателям.

- Правильное размещение: Установка в отдельном звукоизолированном помещении или удалении от рабочих мест. Использование виброопор для снижения передачи структурного шума.

- Дополнительная звукоизоляция: Монтаж кожухов из шумопоглощающих материалов вокруг компрессора, облицовка стен/потолка помещения звукопоглощающими панелями.

- Система вентиляции: Обеспечение адекватного воздухообмена в компрессорном помещении без создания дополнительных шумовых потоков.

Контроль соответствия: Фактический уровень шума на рабочих местах должен измеряться специалистами с помощью шумомера и сравниваться с установленными гигиеническими нормативами. Результаты заносятся в протокол.

| Тип зоны/работ | Макс. уровень экв. звука (дБА) | Макс. уровень звука (дБА) |

|---|---|---|

| Территории больниц, санаториев | 45 | 55 |

| Жилые комнаты квартир (с 7 до 23 ч) | 55 | 65 |

| Офисы, рабочие места с умственным трудом | 60 | 75 |

| Цехи с постоянными рабочими местами (средняя тяжесть) | 70 | 85 |

Игнорирование норм шума влечет административную ответственность по КоАП РФ (ст. 6.3, 6.4) и создает прямую угрозу здоровью работников. Подбор компрессора должен начинаться с оценки его акустических характеристик относительно планируемого места эксплуатации.

Размещение ресивера: вертикальная и горизонтальная конструкция

Вертикальные ресиверы отличаются компактной площадью основания, что критично для тесных мастерских или мобильных установок. Они занимают меньше полезного пространства на полу, но требуют достаточной высоты помещения для установки и обслуживания. Конструктивно слив конденсата в них расположен в нижней точке, что упрощает полное осушение емкости.

Горизонтальные модели обеспечивают повышенную устойчивость за счет широкой опорной базы, снижая риск опрокидывания при вибрациях или внешнем воздействии. Их установка не предъявляет жестких требований к высоте потолков, однако для монтажа требуется значительная свободная площадь. Слив конденсата в таких ресиверах может требовать точной регулировки положения для эффективного удаления влаги из-за вытянутой формы.

Ключевые отличия и критерии выбора

- Пространство: Вертикальные экономят площадь пола, горизонтальные – высоту помещения.

- Устойчивость: Горизонтальные менее чувствительны к вибрациям и случайным смещениям.

- Обслуживание: Слив конденсата проще в вертикальных моделях благодаря естественному сбору влаги внизу.

- Мобильность: Вертикальные легче транспортировать в стандартных условиях.

| Параметр | Вертикальный | Горизонтальный |

| Занимаемая площадь | Минимальная | Значительная |

| Требования к высоте | Высокие | Низкие |

| Сложность слива конденсата | Низкая | Средняя |

Для стационарных цехов с дефицитом площади предпочтительны вертикальные ресиверы. В условиях ограниченной высоты (например, в низких помещениях или при настенном монтаже) либо при необходимости частого перемещения оборудования по полу выбирайте горизонтальную конструкцию. Учитывайте также доступность клапана слива для регулярного обслуживания.

Материал ресивера: сталь vs чугун для коррозионной стойкости

Стальные ресиверы изготавливаются из углеродистой или низколегированной стали с обязательным антикоррозионным покрытием (эпоксидное, цинковое). Основное преимущество стали – высокая пластичность, которая позволяет ей деформироваться без разрушения при локальных коррозионных повреждениях или ударных нагрузках. Однако слой защиты при механических повреждениях (царапины, сколы) может быть нарушен, открывая доступ влаге к металлу.

Чугунные ресиверы обладают естественной устойчивостью к атмосферной коррозии благодаря плотной оксидной пленке, образующейся на поверхности. Материал менее подвержен точечной коррозии в условиях высокой влажности без дополнительных покрытий. Ключевой недостаток чугуна – хрупкость: ударные нагрузки или вибрация могут привести к образованию микротрещин, которые со временем разрастаются и снижают целостность конструкции.

Сравнительный анализ

Ключевые отличия материалов в контексте устойчивости к ржавчине:

- Уязвимость к повреждениям: Сталь требует безупречной целостности защитного слоя. Чугун устойчив к равномерной коррозии, но чувствителен к механическим дефектам.

- Тип коррозии: Для стали характерна точечная коррозия в местах повреждения покрытия. Чугун склонен к медленной поверхностной коррозии, но при появлении трещин процесс ускоряется.

- Обслуживание: Стальные модели нуждаются в регулярном осмотре покрытия и своевременном ремонте царапин. Чугунные менее требовательны к уходу в неагрессивных средах.

| Критерий | Сталь | Чугун |

|---|---|---|

| Стойкость без покрытия | Низкая (активно ржавеет) | Высокая (оксидный барьер) |

| Реакция на скол/удар | Локальная коррозия (деформируется) | Риск трещин (разрушение) |

| Долговечность во влажной среде | Зависит от качества покрытия | Выше при отсутствии вибраций |

Для агрессивных сред (химические производства, морской воздух) предпочтительна нержавеющая сталь, сочетающая пластичность с максимальной коррозионной инертностью, но её стоимость существенно выше. В стандартных условиях эксплуатации (гаражи, цеха) чугун обеспечивает надежность при минимальном обслуживании, а сталь выигрывает при риске ударных нагрузок.

Автоматика управления: реле давления и его настройка

Реле давления – ключевой элемент автоматизации компрессорных установок, отвечающий за включение/выключение двигателя при достижении заданных порогов. Принцип его работы основан на реакции чувствительной мембраны на изменение давления в ресивере: при падении ниже минимального уровня (Pвкл) контакты замыкаются, запуская компрессор, а при превышении максимума (Pвыкл) – размыкаются, останавливая оборудование. Это предотвращает холостой ход двигателя и защищает систему от перегрузок.

Точность настройки реле критична для энергоэффективности и ресурса компрессора. Слишком малая разница между Pвкл и Pвыкл (дифференциал) вызывает частые пуски двигателя, увеличивая износ. Чрезмерно большой дифференциал приводит к неоправданным перепадам давления в сети и избыточной нагрузке на пневмолинию. Рекомендуемый диапазон дифференциала – 1-2 бар, а рабочий предел Pвыкл не должен превышать паспортное значение компрессора.

Этапы настройки реле давления

- Подготовка: Отключите компрессор от сети, стравите воздух из ресивера. Снимите защитный кожух реле.

- Коррекция Pвыкл: Вращайте большую пружинную гайку (маркирована «ΔP» или «P»). По часовой стрелке – давление отключения растет, против – снижается.

- Коррекция дифференциала: Регулируйте малую гайку (маркирована «Pdiff» или «δP»). Увеличение разницы – вращение по часовой стрелке, уменьшение – против.

- Контроль: Запустите компрессор, замерьте манометром фактические значения Pвкл и Pвыкл. Повторяйте регулировку до достижения требуемых параметров.

Важные нюансы:

- Предустановки: Заводские настройки обычно составляют Pвыкл=6-8 бар, Pвкл=4-6 бар (дифференциал 2 бар).

- Безопасность: Pвыкл всегда должен быть ниже максимального давления ресивера и компрессора (указаны в паспорте).

- Калибровка: Для точной настройки используйте эталонный манометр класса точности не ниже 1.5.

| Параметр | Влияние на работу | Риски при ошибке |

|---|---|---|

| Pвыкл выше нормы | Перегрев двигателя, ускоренный износ | Аварийный сброс через клапан безопасности |

| Pвкл ниже нормы | Учащенные пуски, падение давления в сети | Недостаток мощности у пневмоинструмента |

| Слишком малый дифференциал | Цикличность работы (короткие включения/отключения) | Перегрев пусковой обмотки, выход реле из строя |

Для реле с функцией «сухого хода» (защита от работы без давления) дополнительно настраивается минимальный порог срабатывания, обычно 0.4-0.6 бар ниже Pвкл. После завершения регулировки плотно затяните контргайки, исключая самопроизвольное смещение настроек от вибрации, и установите кожух на место.

Клапаны безопасности: проверка и требования

Клапаны безопасности (КБ) критически важны для предотвращения аварийного превышения давления в ресивере. Они автоматически срабатывают при достижении порогового значения, стравливая избыток сжатого воздуха. Отказ клапана может привести к взрыву оборудования.

Эксплуатация компрессорных установок требует строгого соблюдения регламентов проверки КБ. Периодичность и методы контроля регламентированы технической документацией производителя и нормами Ростехнадзора (ФНП "Правила промышленной безопасности опасных производственных объектов").

Основные требования к клапанам безопасности

- Соответствие давлению: Уставка срабатывания должна быть на 10-15% ниже максимально допустимого давления ресивера.

- Пропускная способность: Клапан должен отводить объем воздуха, превышающий производительность компрессора.

- Пломбировка: Заводская пломба исключает несанкционированную регулировку уставки.

- Маркировка: Обязательно наличие паспорта с данными: давление срабатывания, производитель, тип среды, условный диаметр.

Порядок и методы проверки

- Визуальный контроль: Осмотр на коррозию, механические повреждения, состояние пломбы перед каждым запуском.

- Ручной тест: Принудительное открытие рычага (если предусмотрено) для проверки подвижности тарелки раз в смену.

- Контроль срабатывания: Имитация избыточного давления путем регулировки компрессора или с помощью тестового стенда не реже 1 раза в месяц.

- Гидравлические испытания: Проверка на герметичность и точность уставки специализированной организацией 1 раз в год.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Давление открытия | ≥ 90% от паспортного значения | Несрабатывание, разрушение ресивера |

| Герметичность после закрытия | Отсутствие утечек при 85% рабочего давления | Потери воздуха, падение КПД |

Важно: Запрещается эксплуатация клапанов с заклинившим штоком, поврежденной резьбой или отсутствующей пломбой. Результаты проверок фиксируются в журнале технического обслуживания с подписью ответственного лица.

Система осушения воздуха: встроенные влагоотделители

Влагоотделители интегрируются непосредственно в компрессорную линию между нагнетателем и ресивером, обеспечивая непрерывное удаление конденсата на этапе сжатия. Их ключевая задача – защита пневматического оборудования от коррозии, обмерзания и снижения эффективности из-за водяных паров.

Конструктивно такие элементы используют принципы инерционного отделения (циклонные сепараторы) или коалесценции фильтрующих материалов. Первые эффективны при высоких расходах и крупных каплях, вторые задерживают мельчайшие аэрозольные частицы влаги за счет слияния и конденсации на волокнах.

Критерии выбора встроенных влагоотделителей

- Производительность: Должна соответствовать пиковому расходу воздуха компрессором с запасом 15-20%.

- Точка росы: Требуемое значение осушения (+3°C, -20°C и т.д.) в зависимости от задач.

- Рабочее давление: Максимальное и номинальное значение, совместимое с системой.

- Автослив конденсата: Наличие поплавкового или электронного клапана для автоматического удаления влаги.

| Тип влагоотделителя | Принцип работы | Эффективность | Область применения |

|---|---|---|---|

| Циклонный | Инерционное отделение капель центробежной силой | До 75-85% (крупные капли) | Предварительная очистка, промышленные линии |

| Коалесцентный | Фильтрация через волокнистые материалы с эффектом слияния капель | До 99% (аэрозольная влага) | Точное оборудование, окраска, пескоструй |

Важно: Встроенные влагоотделители требуют регулярного обслуживания – замены фильтрующих элементов (для коалесцентных) и очистки сепарационных камер. Игнорирование приводит к росту перепада давления и снижению КПД компрессора.

Для критичных процессов (пневмоавтоматика, фармацевтика) рекомендуется дополнять систему адсорбционными осушителями. Встроенные модули в таком случае выполняют роль первой ступени, сокращая нагрузку на основное оборудование и продлевая его ресурс.

Фильтры тонкой очистки: для покраски и пневмоинструмента

Фильтры тонкой очистки критически важны для финальной подготовки сжатого воздуха, удаляя микрочастицы масла, пыли и конденсата, пропущенные предыдущими ступенями. При покраске даже мельчайшие загрязнения создают дефекты поверхности (кратеры, шагрень), а для пневмоинструмента они ускоряют износ трущихся деталей и снижают КПД.

Устанавливаются непосредственно перед потребителем – краскопультом или инструментом – после основного фильтра-влагоотделителя и осушителя (если используется). Эффективность определяется степенью очистки в микронах: для большинства задач требуются фильтры с удержанием частиц от 0.01 до 5 мкм.

Ключевые отличия для разных применений

Для покраски:

- Обязательна установка коалесцентного фильтра (0.01 мкм) для удаления аэрозолей масла и воды.

- Требуется фильтр с угольным картриджем для адсорбции паров масла, предотвращающих отслоение краски.

- Рекомендуется давление на входе не ниже рабочего давления краскопульта + 1 атм.

Для пневмоинструмента:

- Достаточно фильтрации 5-1 мкм для защиты ударных механизмов и подшипников.

- Критичен большой ресурс картриджа из-за высокого расхода воздуха (например, у пескоструев).

- Требуются модели с минимальным перепадом давления для сохранения мощности инструмента.

| Параметр | Для покраски | Для пневмоинструмента |

|---|---|---|

| Точность очистки | 0.01 - 0.1 мкм | 1 - 5 мкм |

| Обязательные элементы | Коалесцентный + угольный картридж | Одноступенчатый коалесцентный |

| Ключевая характеристика | Абсолютная чистота воздуха | Стабильность давления + пропускная способность |

Советы по выбору: Учитывайте пиковый расход воздуха инструмента (л/мин), тип смазки компрессора (масляный/безмасляный) и наличие осушителя. Регулярно заменяйте картриджи по манометру-индикатору перепада давления.

Транспортировочные колеса и рама: мобильность установки

Мобильность компрессорной установки напрямую зависит от конструкции рамы и типа транспортировочных колес. Стационарные модели обычно монтируются на жесткую сварную раму без колес, тогда как передвижные версии оснащаются усиленной рамой с интегрированными точками крепления для колесной базы. Прочность рамы критична для гашения вибраций и предотвращения деформации при перемещении под нагрузкой.

Выбор колес определяется весом установки и типом покрытия на объекте. Для легких компрессоров (до 100 кг) достаточно двух поворотных полиуретановых колес и двух неповоротных. Тяжелое оборудование требует литых чугунных колес большого диаметра (от 200 мм) с подшипниками качения – они обеспечивают плавное перемещение по неровным поверхностям без просадки в грунт. Обязательна блокировка вращения и поворота минимум на двух колесах для фиксации позиции во время работы.

Ключевые параметры колесных опций

- Грузоподъемность: суммарная нагрузка на колеса должна на 25% превышать вес заполненного компрессора

- Тип покрышек: пневматические для бездорожья vs литые резиновые для цехов

- Система демпфирования: амортизаторы на оси для защиты электроники от тряски

| Тип поверхности | Рекомендуемые колеса | Минимальный диаметр |

| Бетон/асфальт | Резиновые литые | 150 мм |

| Грунт/гравий | Пневматические | 250 мм |

| Пересеченная местность | Чугунные с протектором | 300 мм |

Отдельного внимания заслуживает эргономика транспортировки: рукоятка должна регулироваться по высоте, иметь резиновые накладки и фиксироваться в сложенном положении. Для прохода через дверные проемы ширина рамы с колесами не должна превышать 800 мм. На моделях от 300 кг обязательна проверка наличия стопорных штифтов, предотвращающих самопроизвольное отсоединение колесной платформы при подъеме наклонным способом.

Габариты оборудования: расчет места установки

Перед монтажом компрессорной установки с ресивером критически важно выполнить точные замеры доступного пространства. Учитывайте не только длину, ширину и высоту самого оборудования, но и минимально допустимые зазоры для обслуживания, вентиляции и подключения коммуникаций. Пренебрежение этими параметрами приведет к сложностям в эксплуатации и потенциальному нарушению требований безопасности.

Особое внимание уделите габаритам ресивера – горизонтальные модели требуют значительной площади, а вертикальные экономят место на полу, но нуждаются в достаточной высоте потолков. Не забудьте про пространство для открытия люков для слива конденсата, замены фильтров и проведения технического осмотра.

Ключевые параметры для расчета

- Зоны обслуживания: Минимум 1 метр с фронтальной стороны для доступа к панели управления и клапанам, 0.5-0.7 метра по бокам и сзади для вентиляции и ремонта.

- Путь всасывания воздуха: Обеспечьте свободный приток чистого прохладного воздуха к компрессору без преград в радиусе 0.5 метра от входного фильтра.

- Трассировка магистралей: Заранее спланируйте маршруты для трубопроводов сжатого воздуха, дренажных и электрических кабелей с учетом их изгибов и креплений.

Важно: К размерам основания добавьте виброопоры или раму (обычно +50-100 мм по периметру). Для мобильных установок предусмотрите пространство для перемещения тележек или тельферов.

| Тип оборудования | Рекомендуемая площадь (м²) | Минимальная высота (м) |

|---|---|---|

| Вертикальный ресивер 500 л + винтовой компрессор | 2.5 x 1.8 | 2.2 |

| Горизонтальный ресивер 300 л + поршневой компрессор | 3.0 x 1.5 | 1.8 |

Обязательно сверьтесь с заводской инструкцией: производители указывают точные эксплуатационные габариты и зоны обслуживания. Для промышленных систем рассчитайте место для будущего масштабирования – резервируйте площадь под дополнительное оборудование.

Требования к вентиляции компрессорного помещения

Правильная вентиляция критична для предотвращения перегрева оборудования и обеспечения стабильной работы компрессора. Она отводит избыточное тепло, выделяемое при сжатии воздуха, и снижает концентрацию масляных паров или взрывоопасных смесей в масляных системах.

Недостаточный воздухообмен приводит к снижению производительности компрессора, ускоренному износу компонентов и риску аварийных ситуаций. Требования к вентиляции регламентируются производителями оборудования и нормами безопасности.

Ключевые параметры воздухообмена

Основные требования включают:

- Температурный режим: Поддержание температуры на входе компрессора в диапазоне +5°C до +40°C. Превышение ведет к падению КПД и перегреву.

- Кратность воздухообмена: Минимум 5-6 полных смен воздуха в час. Рассчитывается по формуле: Q = (3.6 × N) / (ρ × c × Δt), где:

- Q – расход воздуха (м³/ч)

- N – тепловая мощность компрессора (кВт)

- ρ – плотность воздуха (1.2 кг/м³)

- c – теплоемкость воздуха (1.005 кДж/кг·°C)

- Δt – перепад температур приточного/вытяжного воздуха (°C)

- Расположение вентканалов: Приточные отверстия – в нижней зоне помещения для подачи холодного воздуха. Вытяжные – под потолком для удаления нагретых масс и паров.

| Тип компрессора | Минимальный воздухообмен (м³/ч на кВт) |

| Поршневой (масляный) | 25-30 |

| Винтовой (масляный) | 20-25 |

| Безмасляный | 15-20 |

Дополнительные условия: Приточный воздух должен забираться с улицы или из чистых зон. Обязательна защита от обмерзания решеток зимой. Для крупных установок монтируются вытяжные вентиляторы с взрывозащищенным исполнением при работе с горючими средами.

Свободный доступ воздуха к компрессору обеспечивается зазором не менее 1 м от стен. Запрещается размещение оборудования в замкнутых нишах без принудительной вентиляции.

Рекомендуемая периодичность технического обслуживания

Регулярное обслуживание компрессорных установок с ресиверами критически важно для поддержания производительности и предотвращения аварийных ситуаций. Соблюдение регламентов напрямую влияет на ресурс оборудования, безопасность эксплуатации и экономию на ремонтах.

Периодичность ТО определяется интенсивностью эксплуатации, условиями окружающей среды и требованиями производителя. Приведённый ниже график основан на среднестатистической нагрузке (односменная работа). Для круглосуточного режима интервалы сокращаются в 1.5-2 раза.

Стандартный график ТО компрессорных установок

| Периодичность | Основные операции |

|---|---|

| Ежедневно |

|

| Еженедельно |

|

| Каждые 500 часов |

|

| Ежегодно |

|

Критические аспекты: Состояние ресивера требует особого внимания – коррозия стенок снижает безопасность. При обнаружении деформаций или утечек эксплуатация запрещается до замены ёмкости. Электрические компоненты обслуживаются только квалифицированным персоналом с полным обесточиванием системы.

Замена масла: интервалы для различных моделей

Своевременная замена масла критична для сохранения производительности и ресурса компрессорного оборудования. Пренебрежение графиком ведет к перегреву, ускоренному износу деталей и загрязнению сжатого воздуха частицами отработанной смазки.

Интервалы обслуживания определяются типом компрессора, конструкцией ресивера, интенсивностью эксплуатации и условиями среды. Высокие температуры, запыленность или непрерывный режим работы сокращают срок службы масла, требуя более частой замены.

Типовые нормы обслуживания

Обобщенные рекомендации для распространенных моделей с ресиверами:

| Тип компрессора | Условия эксплуатации | Интервал замены |

|---|---|---|

| Поршневые (масляные) | Средняя нагрузка (до 4 ч/день) | Каждые 500 моточасов или 6 месяцев |

| Винтовые без осушителя | Работа в нормальной среде | 4000–6000 часов или ежегодно |

| Винтовые с осушителем | Высокая влажность/нагрузка | 2000–4000 часов |

| Безмасляные | Любые условия | Требуют замены синтетической смазки редуктора каждые 2000 ч |

Ключевые исключения:

- Компрессоры с синтетическим маслом допускают увеличение интервала на 30–50% против минеральных аналогов

- Модели с двухступенчатой фильтрацией воздуха продлевают срок службы масла до 15%

- При температуре среды выше +35°C интервалы сокращаются на 25–40%

Всегда сверяйтесь с эксплуатационной документацией производителя: такие бренды как Fiac, Remeza или Abac указывают точные нормативы для конкретных моделей ресиверных блоков.

Слив конденсата: автоматические и ручные системы

Накопление конденсата в ресивере – неизбежный процесс при сжатии атмосферного воздуха, содержащего влагу. Если жидкость не удалять регулярно, она вызывает коррозию металлических стенок резервуара, снижает полезный объем, ухудшает качество сжатого воздуха и может привести к преждевременному выходу оборудования из строя.

Для решения этой задачи применяются два основных типа устройств: ручные и автоматические сливные клапаны. Выбор между ними зависит от интенсивности эксплуатации компрессора, требований к бесперебойности работы и бюджета.

Автоматические системы слива

Электронные таймерные клапаны срабатывают через заданные пользователем интервалы времени, независимо от фактического уровня жидкости. Они надежны, но могут сливать воздух при отсутствии конденсата.

Поплавковые (механические) клапаны активируются только при достижении конденсатом определенного уровня. Поплавок поднимается, открывая сливное отверстие, и закрывает его после опорожнения. Основные варианты:

- Нормально закрытые: Открываются при наполнении.

- Нормально открытые: Закрываются при наполнении (менее распространены).

Главное преимущество автоматики – исключение "человеческого фактора". Система работает автономно, что критично при:

- Круглосуточной эксплуатации оборудования.

- Удаленном или труднодоступном размещении ресивера.

- Необходимости стабильного качества воздуха (покрасочные работы, пневмоинструмент).

Ручные системы слива

Представляют собой простой шаровой или игольчатый кран, установленный в самой нижней точке ресивера. Требуют регулярного контроля и ручного открытия оператором для слива скопившейся жидкости.

Ключевые особенности:

- Нулевая стоимость самого клапана.

- Простота конструкции и монтажа.

- Высокая зависимость от дисциплинированности персонала.

- Риск забывчивости или несвоевременного слива.

- Экономически оправданы только на маломощных компрессорах с неинтенсивным режимом работы.

| Критерий | Автоматический слив | Ручной слив |

|---|---|---|

| Требование к персоналу | Не требуется | Обязателен регулярный контроль |

| Надежность удаления | Высокая (при исправности) | Зависит от человека |

| Риск потерь воздуха | Есть (особенно у таймерных) | Минимален (при контроле) |

| Стоимость решения | Выше | Минимальная |

| Применение | Интенсивная/непрерывная работа | Периодическая работа, малые мощности |

Для большинства промышленных и полупрофессиональных установок автоматические системы предпочтительнее из-за гарантированного удаления влаги. Ручной слив допустим лишь как временное или бюджетное решение для оборудования с очень редким использованием. Независимо от типа клапана, его монтаж в нижней точке ресивера обязателен для эффективного водоотведения.

Проверка целостности ресивера: методы и нормативы

Регулярный контроль герметичности и структурной целостности ресивера – обязательное условие безопасной эксплуатации. Основные риски связаны с коррозией внутренних поверхностей, усталостными микротрещинами в зонах сварных швов и механическими повреждениями корпуса. Периодичность регламентируется техдокументацией производителя и отраслевыми нормативами (в РФ – ФНП "Правила безопасности опасных производственных объектов").

Визуальный осмотр проводится при каждом ТО: выявляются вмятины, следы ржавчины, деформации, состояние сварных соединений и защитного покрытия. Особое внимание уделяется участкам крепления ножек, клапанов и фланцев. Обязательна проверка датчиков давления и предохранительных клапанов на отсутствие коррозионных отложений, влияющих на точность срабатывания.

Методы неразрушающего контроля

Для скрытых дефектов применяются:

- Гидравлические испытания – заполнение водой под давлением, превышающим рабочее на 25-50%. Норматив: отсутствие течи и остаточной деформации в течение 10 минут.

- Ультразвуковая дефектоскопия (УЗД) – выявление расслоений металла и трещин глубиной от 0,5 мм. Контролируются зоны сварных швов и переходов толщины стенки.

- Капиллярная проверка (пенетрантами) – обнаружение поверхностных микротрещин в сварных соединениях.

| Параметр контроля | Норматив (по ГОСТ 12.2.016-94) | Периодичность |

|---|---|---|

| Внешний осмотр | Отсутствие видимых дефектов | Ежемесячно |

| Гидроиспытания | 1,25-1,5 от рабочего давления | Раз в 2-4 года* |

| Толщина стенок (УЗД) | Не менее расчетной величины | Раз в 5 лет |

* Для ресиверов с агрессивными средами – ежегодно.

Обязательная фиксация результатов в журнале эксплуатации с указанием даты, метода проверки, выявленных отклонений и подписью ответственного лица. Ресиверы с трещинами, коррозией более 10% толщины стенки или остаточной деформацией подлежат немедленному выводу из эксплуатации.

Параметры для пневмоинструмента: дрели, гайковерты, шлифмашины

Рабочее давление (бар/атм) – ключевой параметр. Большинство инструментов требуют 6-7 бар, но профессиональные модели могут работать при 8-10 бар. Превышение давления, указанного производителем, приводит к ускоренному износу и поломкам, а недостаток – к падению мощности или полной остановке инструмента.

Расход воздуха (л/мин) определяет производительность. Пиковые значения возникают при запуске или заклинивании насадки. Постоянное потребление ниже, но компрессор должен покрывать оба показателя. Недостаточная подача воздуха вызывает "зависание" инструмента при нагрузке и перегрев двигателя.

Критерии подбора компрессора

- Производительность компрессора: должна на 25-40% превышать суммарный расход всех одновременно работающих инструментов

- Объём ресивера: для шлифмашин и пескоструев нужны баки от 100 л; для дрелей/гайковёртов достаточно 24-50 л

- Диаметр шлангов: минимум 9 мм для гайковёртов от ½"; для шлифовальных машин – от 10 мм

| Инструмент | Средний расход (л/мин) | Требуемое давление (бар) |

|---|---|---|

| Угловая шлифмашина | 250-450 | 6.3 |

| Ударный гайковёрт (½") | 170-400 | 6.2-6.9 |

| Прямая дрель | 110-280 | 6.3 |

| Орбитальная шлифмашина | 140-300 | 6.2 |

- Проверяйте пиковый расход – при пуске инструмент потребляет в 2-3 раза больше воздуха, чем в рабочем режиме

- Учитывайте потери – каждые 5 метров шланга снижают давление на 0.1-0.3 бар

- Коэффициент одновременности – при работе 2-х инструментов суммарный расход умножайте на 0.7-0.9

Покрасочные работы: требования к чистоте и стабильности воздуха

Качество лакокрасочного покрытия напрямую зависит от чистоты и постоянства параметров подаваемого воздуха. Любые примеси – масло, пыль, конденсат или твердые частицы – оставляют дефекты на поверхности: кратеры, шагрень, пузыри или неравномерность слоя. Особенно критично это для автомобильных эмалей, декоративных покрытий и работ с металлами, где малейшие изъяны требуют дорогостоящей переделки.

Стабильность давления – второй ключевой фактор. Колебания даже в 0.2-0.3 бара приводят к изменению формы факела краскопульта, перерасходу материала, потере однородности распыла и "полосам" на поверхности. Особенно чувствительны к перепадам HVLP-системы и оборудование для нанесения вязких составов типа грунтов или лаков.

Ключевые требования к воздуху для покраски

Для гарантированного результата воздух должен соответствовать жестким критериям:

- Чистота по ISO 8573-1: Класс 1-2 для масла (≤0.01 мг/м³), класса 2 для твердых частиц (≤0.1 мкм) и точки росы минимум на 10°C ниже температуры в окрасочной камере.

- Давление: Стабильность в пределах ±0.1 бара от установленного значения на краскопульте при непрерывной работе.

- Объемная подача: Запас производительности компрессора ≥30% от пикового расхода инструмента для исключения "проседаний".

Роль компрессора с ресивером в обеспечении качества

Ресивер выступает буфером, критичным для выполнения требований:

| Функция | Влияние на покрасочный процесс |

|---|---|

| Сглаживание пульсаций | Устраняет микроскачки давления от поршневых компрессоров, обеспечивая равномерный факел |

| Охлаждение воздуха | Снижает температуру потока, способствуя конденсации влаги до фильтрации |

| Резервный запас воздуха | Компенсирует пиковые нагрузки при распыле, предотвращая падение давления |

| Предварительная очистка | Оседание капель масла и крупных частиц под действием гравитации до попадания в магистраль |

Минимально необходимый объем ресивера рассчитывается исходя из расхода краскопульта: для аппаратов 200-300 л/мин требуется бак 100-200 литров; для профессиональных линий с несколькими постами – 500 литров и более. Винтовые компрессоры с большими ресиверами (от 300 л) предпочтительнее поршневых, так как обеспечивают непрерывную подачу с минимальной пульсацией.

Обязательная комплектация системы включает каскад фильтров: коалесцентный (удаление масла и аэрозолей), сорбционный (пары масла) и тонкой очистки (частицы до 0.01 мкм). Для влажного климата или интенсивной эксплуатации добавляют рефрижераторные или адсорбционные осушители. Регулярная замена картриджей и слив конденсата из ресивера – обязательные условия поддержания стандартов.

Пескоструйные аппараты: расчет производительности компрессора

Для эффективной работы пескоструйного аппарата критически важен точный подбор компрессора по производительности. Недостаточная подача воздуха приводит к падению давления в системе, прерывистой подаче абразива и резкому снижению качества обработки поверхности. Избыточная мощность компрессора, хотя и менее критична, вызывает неоправданные затраты на оборудование и повышенное энергопотребление.

Ключевые параметры для расчета – рабочее давление и расход воздуха пескоструйного аппарата. Эти характеристики указываются производителем в технической документации оборудования. Например, типичные установки требуют давления 6-9 бар при расходе от 1000 до 5000 литров в минуту. Игнорирование этих значений гарантированно нарушит технологический процесс.

Формула расчета и практический пример

Минимальная производительность компрессора (Q) вычисляется по формуле: Q = K × Qапп, где Qапп – паспортный расход воздуха аппарата, а K – коэффициент запаса. Для профессионального использования принимают K=1.5-2.0, учитывая:

- Потери в магистралях (до 20% при длине шлангов >10м)

- Падение давления на фильтрах и осушителях

- Возможность работы с соплами разного диаметра

Пример расчета: Для аппарата с расходом 2000 л/мин (2 м³/мин) при K=1.6:

Q = 1.6 × 2 = 3.2 м³/мин. Требуемое давление – 8 бар. Соответственно, необходим компрессор с производительностью не менее 3.5 м³/мин при 8 бар.

Дополнительные факторы и роль ресивера

Для компенсации пиковых нагрузок при открытии сопла обязателен ресивер. Его минимальный объем (V) рассчитывают так: V = (Q × t) / 60, где t – время допустимого падения давления (обычно 15-30 сек). Для Q=3.5 м³/мин и t=20 сек: V = (3.5 × 20) / 60 ≈ 1.17 м³ (≈1000 л).

| Параметр | Рекомендация | Последствия нарушения |

|---|---|---|

| Запас производительности (K) | 1.5–2.0 | Просадка давления, холостая работа |

| Объем ресивера | ≥100 л на 1 м³/мин производительности | Частые включения/отключения компрессора |

| Диаметр воздуховодов | ≥3/4" для расходов >2.5 м³/мин | Турбулентные потери >25% |

Всегда проверяйте соответствие давления на выходе ресивера паспортным требованиям аппарата. Использование осушителя воздуха обязательно – влага в магистрали вызывает слипание абразива и коррозию оборудования. Для интенсивной эксплуатации предпочтительны винтовые компрессоры: они обеспечивают стабильную подачу при непрерывной работе.

Работа с пневмоподвеской: кратковременные нагрузки

Пневмоподвеска испытывает пиковые нагрузки при динамичных изменениях дорожного покрытия, резком маневрировании или быстрой загрузке/разгрузке транспортного средства. В такие моменты система требует мгновенной подачи значительных объемов сжатого воздуха для оперативной регулировки жесткости амортизаторов или высоты кузова. Задержки в подаче воздуха приводят к потере устойчивости авто и ускоренному износу компонентов.

Ресивер здесь играет критическую роль: он выступает буферным резервуаром, обеспечивающим моментальный отклик системы без постоянной активации компрессора. Во время кратковременных нагрузок воздух забирается из ресивера, что позволяет компрессору работать в штатном режиме и восполнять запас только после стабилизации давления. Это исключает перегрев двигателя и сокращает энергопотребление.

Ключевые параметры для эффективной работы

При выборе компрессора с ресивером для пневмоподвески учитывайте:

- Объем ресивера: Минимум 5–8 литров на ось для легковых авто. При частых нагрузках (внедорожники, коммерческий транспорт) – от 10 литров.

- Производительность компрессора: Не менее 70–100 л/мин при давлении 8–10 бар для поддержания скорости наполнения ресивера между циклами подкачки.

- Рабочее давление: Совместимость с требованиями подвески (обычно 8–12 бар). Превышение давления ведет к аварийным сбросам.

| Тип нагрузки | Рекомендуемый объем ресивера | Минимальная производительность |

| Городская эксплуатация | 5–7 л | 70 л/мин |

| Бездорожье/спортивное вождение | 8–12 л | 90 л/мин |

| Коммерческий транспорт | 15–20 л | 120 л/мин |

Недостаточный объем ресивера провоцирует "просадки" давления при последовательных срабатываниях подвески, а избыточный увеличивает вес и время первичной накачки. Для систем с частыми кратковременными нагрузками обязательна установка влагоотделителя – конденсат в ресивере нарушает работу пневмоклапанов.

Станции шиномонтажа: одновременное использование инструментов

Ключевой проблемой при эксплуатации пневмооборудования на шиномонтаже является пиковое потребление воздуха при работе нескольких инструментов одновременно. Стандартные операции (откручивание гаек, продувка дисков, подъем автомобиля) требуют синхронного включения устройств, что создает мгновенную нагрузку на компрессорную систему. Недостаточная производительность или малый объем ресивера приводят к падению давления, простоям и снижению скорости обслуживания клиентов.

Для стабильной работы необходимо учитывать суммарный расход всех потенциально задействованных инструментов. Пиковые значения могут в 2-3 раза превышать номинальную производительность компрессора, поэтому роль ресивера как буферной емкости критична. Он компенсирует разницу между мгновенным потреблением воздуха и возможностями компрессора, поддерживая давление в системе на заданном уровне без частых включений/выключений двигателя.

Критерии выбора оборудования

Основные инструменты и их ориентировочный расход:

- Ударный гайковерт: 400-700 л/мин

- Пневмоподъемник: 250-400 л/мин

- Продувочный пистолет: 250-350 л/мин

- Шлифмашина: 200-300 л/мин

Рекомендуемый алгоритм расчета:

- Определите максимальное количество инструментов, работающих одновременно

- Суммируйте их пиковый расход воздуха (л/мин)

- Добавьте 30% запас на непредвиденные нагрузки

- Подберите компрессор с производительностью не ниже полученного значения

- Рассчитайте минимальный объем ресивера: 50-100 литров на каждый м³/мин производительности компрессора

| Сценарий нагрузки | Требуемая производительность | Минимальный объем ресивера |

|---|---|---|

| 2 инструмента (гайковерт + подъемник) | 800-1000 л/мин | 250-500 л |

| 3 инструмента (гайковерт + пистолет + шлифмашина) | 1000-1400 л/мин | 500-800 л |

| Пиковая нагрузка (4+ инструмента) | 1500-2000 л/мин | 800-1200 л |

Предпочтение стоит отдавать винтовым компрессорам при интенсивной эксплуатации: они обеспечивают стабильное давление при длительной работе и менее шумны. Поршневые модели допустимы для небольших мастерских при условии увеличения объема ресивера на 25-30% против расчетного. Обязательна установка фильтров тонкой очистки для защиты инструментов от конденсата и масляных паров.

Бытовое применение: накачка шин, чистка, хобби

Компрессоры с ресиверами стали незаменимыми помощниками в повседневных домашних задачах благодаря своей универсальности и автономности. Наличие ресивера обеспечивает стабильную подачу воздуха без постоянной работы двигателя, что критично для комфортной эксплуатации.

Для бытовых нужд ключевыми преимуществами являются мобильность установки, умеренный уровень шума и достаточный запас сжатого воздуха. Это позволяет решать разнообразные задачи: от сезонного обслуживания автомобиля до творческих проектов в мастерской.

Типовые задачи и требования

Основные сценарии использования и рекомендации по выбору:

- Накачка шин: Требуется компрессор с производительностью 150-200 л/мин. Объема ресивера 24-50 л достаточно для подкачки нескольких автомобилей или велосипедов без перезапуска мотора.

- Очистка поверхностей: Продувка инструмента, уборка в гараже или чистка садовой техники. Необходимо давление 6-8 бар и ресивер от 25 л для эффективного удаления пыли.

- Хобби-применение: Аэрография, пневмоинструмент (граверы, краскопульты). Требуется точная регулировка давления (1.5-3 бар) и фильтр-осушитель. Подойдут модели с ресивером 10-30 л.

| Задача | Оптимальный объем ресивера | Ключевые параметры |

|---|---|---|

| Подкачка шин | 24-50 л | Манометр с точной шкалой, пистолет с фиксатором |

| Продувка/уборка | 25-100 л | Высокая пиковая производительность, гибкий шланг |

| Аэрография | 10-30 л | Регулятор давления, влагоотделитель, низкий уровень вибрации |

Для редкого использования подойдут портативные модели до 25 л, тогда как для регулярных работ (например, в мастерской) рекомендуются стационарные установки от 50 л. Обязательна проверка комплектации: быстроразъемные соединения, набор переходников и наличие защиты от перегрева упрощают эксплуатацию в бытовых условиях.

Мастерские и мелкосерийное производство: режим 8/5

Для мастерских и мелкосерийных производств, работающих в стандартном графике 8 часов в день 5 дней в неделю, ключевыми критериями выбора компрессора с ресивером являются надежность, простота обслуживания и способность покрывать пиковые нагрузки при умеренном энергопотреблении. Требуется оборудование, обеспечивающее стабильную подачу воздуха для пневмоинструмента, покрасочных камер или станков без постоянной работы компрессорного блока на пределе мощности.

Объем ресивера играет критическую роль в сглаживании кратковременных скачков расхода воздуха, характерных при одновременном запуске нескольких потребителей или цикличных операциях. Это позволяет использовать компрессор меньшей производительности, снижая затраты на приобретение и эксплуатацию. Важна защита от перегрузок и автоматическое управление для поддержания давления в заданном диапазоне без участия оператора.

Рекомендации по выбору

Тип компрессора: Поршневые модели предпочтительны из-за:

- Более низкой начальной стоимости

- Простоты ремонта и доступности запчастей

- Достаточности производительности для типичных задач мастерских

Ключевые параметры:

| Производительность (л/мин) | Суммарный расход всех потребителей + 20-30% запас |

| Объем ресивера (л) | От 50 до 200 л (зависит от производительности и частоты пиков) |

| Макс. давление (бар) | На 2-3 бар выше требуемого рабочим оборудованием |

| Управление | Автоматическое (реле давления) |

Эксплуатационные аспекты:

- Регулярный слив конденсата из ресивера (автоматический клапан предпочтителен)

- Еженедельная проверка уровня масла (для масляных моделей)

- Обеспечение вентиляции и чистоты вокруг оборудования

- Контроль состояния воздушных фильтров

Безопасность: Обязательно наличие предохранительного клапана на ресивере, исправного манометра и сертификата соответствия сосуда под давлением. Помещение должно иметь вентиляцию для отвода тепла от компрессора.

Промышленная эксплуатация: круглосуточная работа

При организации круглосуточного производственного цикла компрессорная установка с ресивером становится критически важным узлом. Непрерывная подача сжатого воздуха без перебоев – обязательное условие для поддержания технологических процессов, работы автоматизированных линий и роботизированных комплексов. Любой простой здесь приводит к значительным финансовым потерям и срыву плановых показателей.

Ресивер в таких условиях выполняет функцию не просто накопителя, а жизненно важного буфера. Он сглаживает неизбежные пики потребления воздуха, возникающие одновременно на разных участках, и компенсирует кратковременные падения давления в сети, позволяя компрессору работать в более стабильном режиме. Это существенно снижает нагрузку на сам компрессорный блок, минимизируя количество пусков/остановок двигателя, наиболее критичных для его износа.

Ключевые требования к оборудованию для режима 24/7

Обеспечение бесперебойной работы в течение длительного времени предъявляет особые требования к выбору и эксплуатации компрессорных установок с ресиверами:

- Предельная надежность компрессорного блока: Предпочтение отдается винтовым компрессорам промышленного класса, специально спроектированным для постоянной эксплуатации под нагрузкой. Их конструкция, качество компонентов (подшипники, валы, шестерни) и система принудительного масляного охлаждения рассчитаны на экстремальные условия.

- Дублирование и резервирование: Для исключения полной остановки производства при выходе одного компрессора из строя или на плановое ТО, обязательна установка минимум двух агрегатов с возможностью их параллельной работы и автоматического переключения при неисправности основного.

- Усиленная система охлаждения: Непрерывная работа генерирует огромное количество тепла. Эффективное охлаждение (воздушное с большими радиаторами или водяное) – залог предотвращения перегрева, ведущего к деградации масла, повышенному износу и аварийным остановкам.

- Продвинутые системы управления и мониторинга: Современные контроллеры обеспечивают:

- Оптимальное управление несколькими компрессорами (каскадное регулирование, чередование ведущего).

- Непрерывный контроль критических параметров: давление нагнетания, температура масла и головок, перепады давления на фильтрах, уровень конденсата.

- Дистанционный мониторинг состояния и мгновенное оповещение о нештатных ситуациях через SCADA-систему или мобильные приложения.

- Запись журналов работы и ошибок для анализа и прогнозирования.

- Качество подготовки воздуха: Для защиты пневмооборудования и самих компрессоров от коррозии и износа критически важна эффективная система осушения (рефрижераторные или адсорбционные осушители) и многоступенчатая фильтрация (пыль, масло, микрочастицы).

Сравнение характеристик, критичных для круглосуточной работы:

| Параметр | Поршневой компрессор | Винтовой компрессор |

|---|---|---|

| Пригодность для 24/7 | Ограниченная (высокий износ, перегрев) | Оптимальная (специально разработан) |

| Тепловыделение | Высокое, сложности с отводом | Умеренное, эффективное охлаждение |

| Уровень вибрации/шума | Высокий | Низкий |

| Запас воздуха в ресивере (относительно производительности) | Требуется больший объем (из-за пульсаций) | Требуется меньший объем (более равномерная подача) |

Не менее важен строгий регламент технического обслуживания (ТО), выполняемый квалифицированным персоналом или сервисной организацией по утвержденному производителем графику. Это включает своевременную замену масла, масляных, воздушных и сепараторных фильтров, контроль состояния ремней (если есть), клапанов, осушителей и дренажей.

Энергоэффективность становится не просто вопросом экономии, а фактором надежности и снижения тепловой нагрузки. Современные частотно-регулируемые приводы (ЧРП) позволяют компрессору точно подстраивать производительность под текущее потребление воздуха, минимизируя холостой ход и связанные с ним потери.

Реализация этих принципов требует значительных начальных инвестиций, но они многократно окупаются за счет максимальной надежности, минимального риска дорогостоящих простоев, продленного срока службы оборудования и сниженных эксплуатационных затрат на энергию и ремонты в долгосрочной перспективе.

Прямой vs ременной привод: КПД и долговечность

Прямой привод соединяет двигатель и компрессорный блок жестко через вал без промежуточных элементов. Эта конструкция исключает потери на передачу, обеспечивая мгновенную синхронизацию оборотов. Однако ударные нагрузки при старте напрямую воздействуют на двигатель, а вибрации передаются без демпфирования.

Ременной привод использует шкивы и эластичный ремень для передачи крутящего момента. Такая система гасит вибрации и смягчает пусковые нагрузки благодаря проскальзыванию ремня. Дополнительное преимущество – возможность изменения передаточного числа подбором диаметров шкивов для оптимизации рабочих характеристик.

Сравнение эффективности и ресурса

| Критерий | Прямой привод | Ременной привод |

|---|---|---|

| КПД передачи | ~98-99% (минимальные потери) | ~92-95% (потери на трение и проскальзывание) |

| Защита двигателя | Низкая (прямые ударные нагрузки) | Высокая (демпфирование рывков) |

| Ресурс компонентов | Подшипники вала (5-7 лет) | Ремень (1-3 года), подшипники шкивов (4-6 лет) |

| Обслуживание | Практически не требуется | Замена ремня, регулировка натяжения |

Ключевые факторы долговечности:

- У прямого привода основной риск – усталостный износ подшипников от вибрации. Ресурс напрямую зависит от качества балансировки вала

- В ременном приводе критичен контроль натяжения: перетяжка увеличивает нагрузку на подшипники, слабое натяжение вызывает проскальзывание и перегрев

- Температурная стойкость ремней ограничена: при +85°C и выше происходит ускоренная деградация материала

Оптимальный выбор определяют условия эксплуатации: Для постоянной работы с полной нагрузкой предпочтителен прямой привод из-за КПД. В циклическом режиме с частыми пусками ременная передача продлит жизнь двигателю. На пыльных объектах прямой привод надежнее – отсутствие открытых шкивов исключает загрязнение узла.

Класс защиты IP: условия для пыльных и влажных помещений

Класс защиты IP (Ingress Protection) определяет степень герметичности оборудования против проникновения твердых частиц и жидкости. Маркировка состоит из двух цифр: первая (0-6) указывает на защиту от пыли и механических предметов, вторая (0-9) – от влаги. Для компрессоров в агрессивных средах этот параметр критичен, так как влияет на износ компонентов и отказоустойчивость.

В пыльных цехах, деревообрабатывающих производствах или строительных площадках частицы абразива ускоряют износ движущихся узлов и засоряют фильтры. Во влажных условиях (автомойки, пищевые цеха, подвалы) вода провоцирует коррозию металлических деталей, короткие замыкания и снижение диэлектрических свойств изоляции. Несоответствие IP реальным условиям эксплуатации ведет к частым поломкам и сокращению ресурса оборудования.

Рекомендации по выбору класса IP

Для компрессоров с ресивером, работающих в сложных средах, придерживайтесь следующих стандартов:

- Пыльные помещения (цеха деревообработки, литейные производства):

- Минимум IP5X (частичная защита от пыли)

- Оптимально IP6X (полная пыленепроницаемость)

- Влажные помещения (мойки, пищевые производства, склады с высокой влажностью):

- Минимум IPX4 (защита от брызг со всех направлений)

- Для зон с мойкой под давлением – IPX5/IPX6 (стойкость к струям воды)

В таблице ниже приведены расшифровки актуальных комбинаций для экстремальных условий:

| Класс IP | Защита от пыли | Защита от влаги | Типовые применения |

|---|---|---|---|

| IP54 | Частичная (крупная пыль) | Брызги воды | Цеха с умеренной запыленностью и влажностью |

| IP55 | Частичная | Струи воды низкого давления | Автомастерские, склады с периодической влажной уборкой |

| IP65 | Полная | Струи воды | Деревообработка, металлургия, зоны с постоянной пылью |

| IP66 | Полная | Мощные струи воды/ливни | Автомойки, пищевые производства, открытые площадки |

Важно: Для помещений с комбинированным воздействием (например, мокрая пыль в керамических цехах) выбирайте компрессоры с двойным запасом по IP. Дополнительно защищайте электронные блоки кожухами даже при высоком классе герметизации. Проверяйте соответствие стандарту в техпаспорте – некоторые производители указывают IP только для корпуса, исключая двигатель и датчики.

Зимняя эксплуатация: морозостойкие масла и утепление

При отрицательных температурах стандартные компрессорные масла кристаллизуются, вызывая повышенный износ деталей, заклинивание поршневой группы или полный отказ запуска. Обязательно переходите на синтетические или полусинтетические зимние масла с индексом вязкости SAE 10W-30, 5W-30 или специальные составы с пометкой "Arctic", сохраняющие текучесть до -40°C. Проверяйте рекомендации производителя компрессора по допускам.

Конденсат в ресивере и трубопроводах при замерзании блокирует клапаны и разрывает соединения. Устанавливайте влагоотделители с термостатическим подогревом и организуйте регулярный слив отстоя через клапаны в нижних точках системы. Для труб используйте теплоизоляцию из вспененного полиэтилена или минеральной ваты, а критичные узлы защитите саморегулирующимся греющим кабелем.

Ключевые меры для стабильной работы

- Замена масла перед сезоном: Полностью удалите летнюю смазку, промойте систему промывочным маслом.

- Термоизоляция ресивера: Оберните ёмкость рулонной изоляцией толщиной 20-50 мм, закрепив хомутами.

- Прогрев картера: Установите нагревательные пластины (100-300 Вт) на масляный отсек для предпускового разогрева.

| Температурный диапазон | Тип масла | Дополнительные меры |

|---|---|---|

| 0°C до -15°C | Полусинтетика SAE 10W-30 | Изоляция труб + влагоотделитель |

| -15°C до -30°C | Синтетика SAE 5W-30 | Обогрев ресивера + подогрев картера |

| Ниже -30°C | Спецмасла Arctic (-40°C) | Термочехол на компрессор + греющий кабель |

При длительных простоях сливайте воду из всех полостей компрессора. Для уличных установок используйте всесезонные кожухи с термоизоляцией и вентиляционными заслонками. Помните: переохлаждённый компрессор потребляет на 20-40% больше энергии при запуске!

Расчет окупаемости: стоимость владения за 5 лет

Стоимость владения компрессором включает не только первоначальные инвестиции, но и эксплуатационные расходы за весь срок службы. Ключевые компоненты: цена оборудования, монтаж, энергопотребление, техобслуживание, ремонты и амортизация.

Энергозатраты составляют до 80% общих расходов, поэтому даже небольшое снижение потребления электроэнергии существенно влияет на окупаемость. Игнорирование этого фактора приводит к ложной экономии на этапе выбора оборудования.

Сравнение двух моделей компрессоров

Рассмотрим пример для компрессоров одинаковой производительности (10 м³/мин, 8 бар):

| Параметр | Стандартная модель | Энергоэффективная модель |

|---|---|---|

| Стоимость оборудования | 500 000 ₽ | 750 000 ₽ |

| Установка | 50 000 ₽ | 70 000 ₽ |

| Энергопотребление (кВт/м³) | 0,15 | 0,11 |

| Годовые затраты на электроэнергию* | 1 314 000 ₽ | 963 600 ₽ |

| Годовое обслуживание | 80 000 ₽ | 60 000 ₽ |

* Расчет: 5 000 ч/год × 7,3 ₽/кВт·ч × 10 м³/мин × 60 мин

Расчет суммарных затрат за 5 лет:

- Стандартная модель:

- Капитальные затраты: 550 000 ₽

- Эксплуатация: (1 314 000 ₽ + 80 000 ₽) × 5 = 6 970 000 ₽

- Итого: 7 520 000 ₽

- Энергоэффективная модель:

- Капитальные затраты: 820 000 ₽

- Эксплуатация: (963 600 ₽ + 60 000 ₽) × 5 = 5 118 000 ₽

- Итого: 5 938 000 ₽

Переплата за энергоэффективную модель окупается за счет экономии на электроэнергии через 1,7 года. Чистая выгода за 5 лет: 7 520 000 ₽ – 5 938 000 ₽ = 1 582 000 ₽. Дополнительные факторы, влияющие на точность расчетов:

- Рост тарифов на электроэнергию

- Интенсивность использования оборудования

- Стоимость капитала при кредитовании

- Программы энергоэффективности

Виброизоляция: обязательна для фундамента и перекрытий

Вибрации от работающего компрессора передаются через опорные поверхности на строительные конструкции, вызывая резонанс, структурный шум и микротрещины. Без надёжной виброизоляции ускоренный износ оборудования и повреждение здания неизбежны, особенно при установке на верхних этажах или плитах перекрытий.

Особую опасность представляют низкочастотные колебания, которые распространяются на десятки метров через фундамент и металлоконструкции. Гасить их необходимо на этапе монтажа, так как последующая доработка требует демонтажа агрегата и значительных затрат.

Ключевые решения для подавления вибраций

Обязательные меры включают:

- Виброопоры под компрессор: резиновые демпферы, стальные пружины или комбинированные модели

- Анкерное крепление через изоляционные прокладки, исключающее жёсткий контакт с основанием

- Гибкие вставки на воздуховодах и трубопроводах (виброкомпенсаторы)

Критерии выбора изоляторов:

| Тип виброопоры | Диапазон частот | Нагрузка на опору | Стойкость к среде |

|---|---|---|---|

| Резиновые | Средние (15-30 Гц) | До 100 кг | Чувствительны к маслу |

| Пружинные | Низкие (3-10 Гц) | Свыше 200 кг | Абсолютная |

| Резино-металлические | Широкий (5-40 Гц) | 50-500 кг | Умеренная |

Для мощных стационарных компрессоров предпочтительны пружинные опоры с демпфирующим слоем – они снижают вибрацию на 90-95%. При монтаже на перекрытия обязателен расчёт резонансной частоты системы: собственная частота изоляторов должна быть в 3 раза ниже частоты вибрации компрессора.

Стандарты безопасности: сертификация ГОСТ/Ростехнадзор

Компрессорные установки с ресиверами относятся к оборудованию, работающему под избыточным давлением, что требует строгого соблюдения нормативов безопасности. Игнорирование этих требований создает риски разрушения сосудов, взрывов и травматизма персонала, а также влечет административную и уголовную ответственность.

В России ключевым регулятором выступает Ростехнадзор, контролирующий выполнение технических регламентов Таможенного союза (ТР ТС) и национальных стандартов ГОСТ Р. Обязательная сертификация подтверждает, что оборудование спроектировано, изготовлено и эксплуатируется в соответствии с законодательством.

Основные нормативные документы

- ТР ТС 032/2013: Технический регламент "О безопасности оборудования, работающего под избыточным давлением". Устанавливает требования к проектированию, материалам, производству и монтажу.

- ГОСТ Р 12.2.143-2009: Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования.

- ПБ 03-576-03: Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (для ресиверов).

| Тип оборудования | Обязательные процедуры | Ответственный орган |

|---|---|---|

| Ресиверы (сосуды давления) | Регистрация в Ростехнадзоре, периодическое освидетельствование | Территориальное управление Ростехнадзора |

| Компрессорные установки | Сертификация соответствия ТР ТС 032/2013, оценка ЭМС | Аккредитованные испытательные центры |

Процесс сертификации включает:

- Анализ технической документации на соответствие ТР ТС и ГОСТ.

- Испытания образцов (гидравлические тесты, проверка систем защиты).

- Контроль производства (для серийного выпуска).

- Выдача сертификата соответствия и разрешения на эксплуатацию.

Важно! Ресиверы объемом свыше 25 литров подлежат обязательной регистрации в Ростехнадзоре перед вводом в эксплуатацию. Эксплуатация без сертификата и регистрации запрещена.

Измерение реальных характеристик: манометры, расходомеры

Точный контроль параметров работы компрессорной установки – обязательное условие для оценки её эффективности и выявления скрытых проблем. Без корректных измерений давления и расхода воздуха невозможно провести диагностику системы, оптимизировать энергопотребление или убедиться в соответствии оборудования заявленным производителем характеристикам.

Ключевыми приборами для получения объективных данных являются манометры и расходомеры. Их правильный выбор, установка в критических точках системы (после компрессора, на входе в ресивер, на выходе из ресивера, перед ключевыми потребителями) и регулярная поверка обеспечивают достоверную информацию о реальной работе комплекса.

Основные измерительные приборы

Манометры:

- Назначение: Измерение давления сжатого воздуха в барах (bar), атмосферах (атм) или паскалях (Па).

- Критические точки установки:

- Выход компрессора (нагнетательная линия)

- Корпус ресивера (основной и дополнительный)

- Магистрали перед группами потребителей

- Точки минимального давления в системе

- Типы: Аналоговые (трубка Бурдона), цифровые, дифференциальные (для измерения перепада давления на фильтрах).

- Важно: Диапазон шкалы должен превышать максимальное рабочее давление на 25-30%.

Расходомеры:

- Назначение: Измерение объемного (м³/мин) или массового расхода воздуха.

- Критические точки установки:

- На выходе из ресивера (общий расход системы)

- На ответвлениях к крупным потребителям

- После компрессора (для сравнения с производительностью)

- Принципы действия:

Термические Измеряют изменение температуры нагретого элемента потоком. Вихревые Фиксируют частоту вихрей, образующихся за обтекаемым телом. Ультразвуковые Анализируют время прохождения звукового импульса по/против потока. Переменного перепада давления Измеряют перепад на сужающем устройстве (диафрагма, сопло). - Важно: Требуют прямых участков трубопровода до и после места установки согласно паспорту прибора.

Интерпретация данных: Совместный анализ показаний манометров и расходомеров позволяет определить:

- Фактическую производительность компрессора (расход) при рабочем давлении (манометр).

- Соответствие производительности потребностям системы.

- Наличие утечек (падение давления при нулевом расходе у потребителей).

- Загрузку/разгрузку компрессора по давлению в ресивере.

- Перепады давления на элементах системы (фильтры, осушитель, трубопроводы).

Регулярный мониторинг этих параметров – основа для принятия решений о ремонте, модернизации или настройке системы компрессор-ресивер.

Подбор по брендам: лидеры рынка и нишевые игроки

Крупные производители вроде Fubag, Kraftmann и Abac предлагают широкий ассортимент компрессоров с ресиверами объёмом от 24 до 500 литров, сочетая проверенную надёжность с развитой сервисной сетью. Их модели чаще ориентированы на универсальные задачи: от шиномонтажа и строительства до покрасочных работ, обеспечивая баланс производительности (200-500 л/мин) и доступной цены.

Специализированные бренды, такие как Bambi (масляные безмасляные решения) и Ceccato (промышленные установки), фокусируются на узких сегментах, предлагая уникальные преимущества: сверхнизкий уровень шума (до 40 дБ), повышенную износостойкость компонентов или энергоэффективность. Их продукция часто превосходит масс-маркет по целевым характеристикам, но требует более тщательного подбора под конкретные технологические процессы.

Критерии сравнения

- Ценовые диапазоны:

- Бюджет (Fubag, Kraftmann): 15 000 – 50 000 ₽

- Премиум (Abac, Ceccato): 70 000 – 300 000 ₽

- Специализация:

- Bambi – для медицинских и пищевых производств

- Remezair – высокопроизводительные винтовые модели

- Dalmatian – компактные решения для мастерских

| Бренд | Ключевое преимущество | Типичная сфера применения |

|---|---|---|

| Fubag | Оптимальное соотношение цена/качество | Гаражные СТО, дачные работы |

| Bambi | Бесшумность и чистота воздуха | Стоматологии, лаборатории |

| Ceccato | Ресурс до 20 000 моточасов | Непрерывные промышленные циклы |

При выборе между лидерами и нишевыми игроками критично оценивайте требования к воздуху: для стандартных операций достаточно массовых брендов, тогда как задачи с повышенными гигиеническими или эксплуатационными нормативами часто диктуют выбор специализированных решений, несмотря на их стоимость.

Типичные поломки: клапаны, поршневые кольца, реле