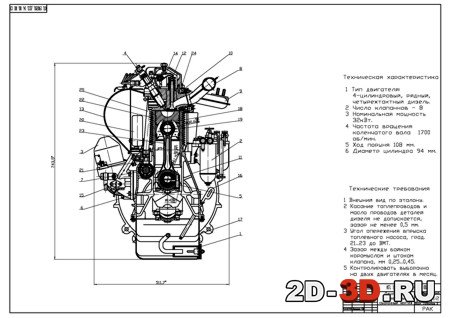

Конструкция двигателя Д-21 - ключевые характеристики

Статья обновлена: 01.03.2026

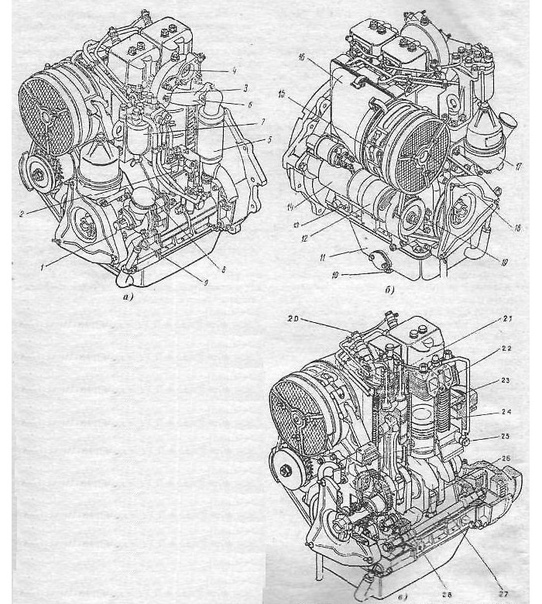

Дизельный двигатель Д 21 представляет собой значимую разработку в области силовых установок специального назначения.

Его конструкция отражает специфические требования к надежности и эффективности в сложных эксплуатационных условиях.

Ключевые особенности двигателя включают оригинальную схему газораспределения, специализированную систему охлаждения и усиленные элементы кривошипно-шатунного механизма.

Анализ этих решений позволяет понять технико-эксплуатационные преимущества агрегата.

Конструкция блока цилиндров и картера

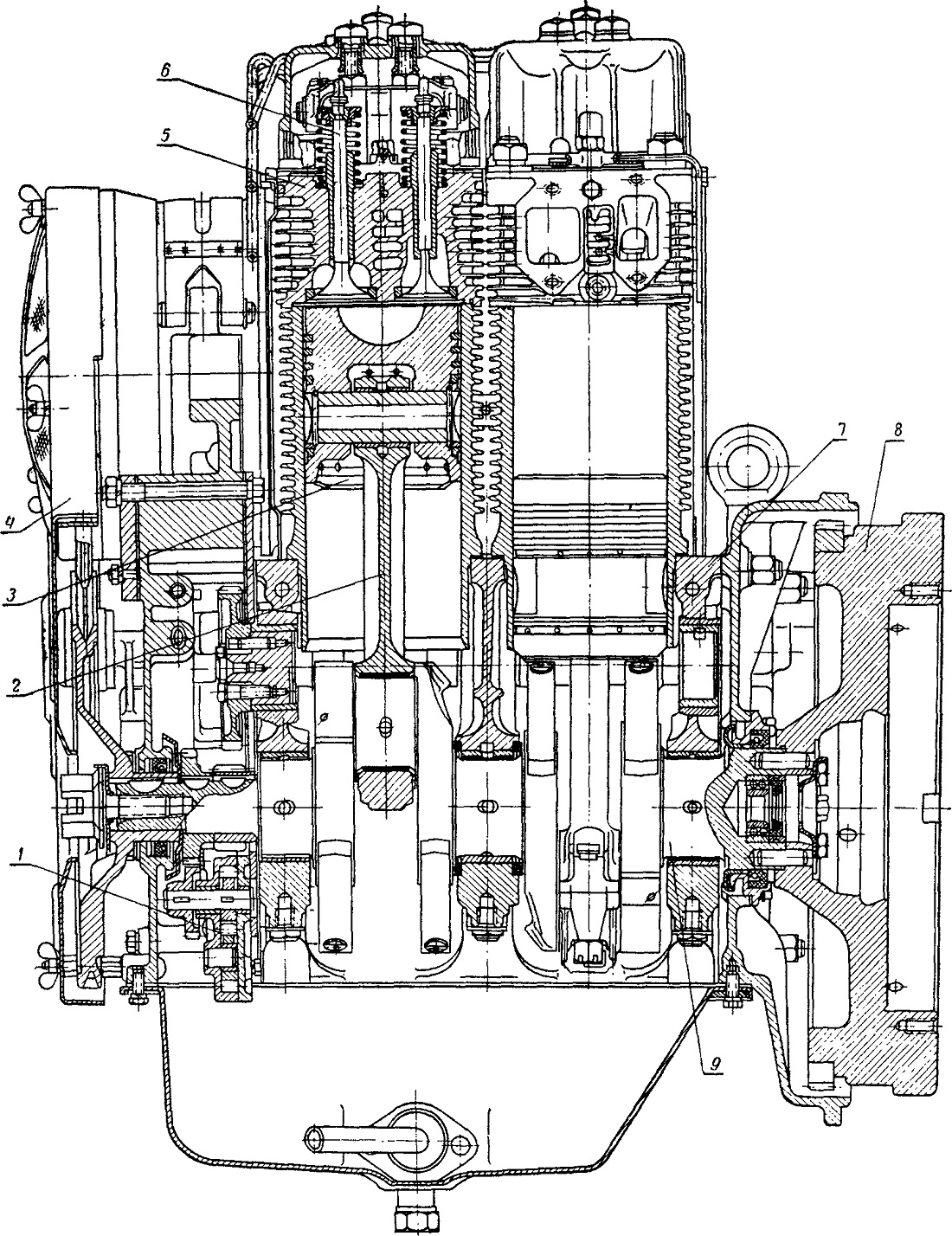

Блок цилиндров двигателя Д21 выполнен из высокопрочного серого чугуна методом литья в земляные формы. Он объединяет цилиндры в единую жёсткую конструкцию с интегрированной верхней частью картера, образуя общую основу для размещения кривошипно-шатунного механизма и ГРМ. Внутри блока предусмотрены взаимосвязанные каналы системы жидкостного охлаждения, масляные магистрали под давлением и гнёзда для установки съёмных гильз цилиндров.

Нижняя часть картера, отлитая заодно с блоком, формирует опорную конструкцию для коренных подшипников коленчатого вала. Картер усилен поперечными перегородками с расточками под вкладыши, обеспечивающими точное позиционирование вала и воспринимающими основные динамические нагрузки. Снизу картер закрыт штампованным стальным поддоном, служащим резервуаром для моторного масла и оснащённым магнитной пробкой для улавливания металлических частиц.

Конструктивные особенности:

- Применение «мокрых» гильз цилиндров с уплотнительными резиновыми кольцами в нижней части, обеспечивающими прямой контакт с охлаждающей жидкостью

- Поперечное расположение опорных перегородок картера, совпадающее с шагом коренных шеек коленвала

- Оребрённые наружные поверхности в зоне термонапряжённых участков для улучшения теплоотвода

Система смазки и крепление:

- Главная масляная магистраль проходит вдоль всего блока, с ответвлениями к коренным подшипникам и ГБЦ

- Резьбовые отверстия в приливах картера предназначены для крепления двигателя к раме через резиновые амортизаторы

- Фланцы на торцах блока служат для установки крышек распределительных шестерён и крепления навесного оборудования

Специфика гильз цилиндров и их крепления

Гильзы цилиндров двигателя Д21 выполняются из высокопрочного чугуна с легирующими добавками, обеспечивающими износостойкость рабочей поверхности. Конструктивно они относятся к категории "сухих" гильз, что подразумевает отсутствие прямого контакта с охлаждающей жидкостью в блоке цилиндров. Толщина стенок оптимизирована для эффективного отвода тепла через посадку в рубашку блока.

Посадка гильз осуществляется по прессовой схеме с натягом 0.03-0.05 мм, что гарантирует плотный тепловой контакт и исключает вибрации. Верхний торец гильзы выступает над плоскостью блока на 0.08-0.12 мм, формируя уплотняющий выступ для головки цилиндров. Нижняя часть гильзы имеет канавку для установки резинового уплотнительного кольца круглого сечения, предотвращающего прорыв газов и картерного масла.

Конструктивные особенности крепления

Фиксация гильз обеспечивается исключительно посадкой с натягом и прижимом через головку блока цилиндров, без дополнительных стопорных винтов или фланцев. При монтаже применяется охлаждение гильз жидким азотом для облегчения запрессовки. Ключевые требования к обработке:

- Чистота поверхности посадочного отверстия блока: Ra ≤ 0,8 мкм

- Конусность и овальность гильзы: не более 0,01 мм

- Радиальное биение бурта: ≤ 0,04 мм

| Параметр | Значение | Допуск |

|---|---|---|

| Диаметр гильзы (рабочий) | 120 мм | +0,022 мм |

| Высота выступа бурта | 0,10 мм | ±0,02 мм |

| Твердость поверхности | HB 220-250 | - |

Для замены гильз требуется специализированный гидравлический съемник из-за высокого усилия запрессовки. Повторное использование гильз допускается только после контроля геометрии и толщины стенок. Повреждение посадочного пояса блока при демонтаже считается недопустимым дефектом, требующим расточки гнезда под ремонтный размер.

Устройство кривошипно-шатунного механизма

Кривошипно-шатунный механизм (КШМ) двигателя Д21 преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Он воспринимает значительные динамические нагрузки и газовые усилия, обеспечивая передачу крутящего момента на трансмиссию.

Конструкция включает группу поршней с кольцами и пальцами, шатуны в сборе, коленчатый вал с противовесами, коренные и шатунные подшипники скольжения. Все компоненты работают в условиях высоких температур и давлений, что требует точной балансировки и надежной системы смазки.

Основные компоненты

- Поршни: изготовлены из алюминиевого сплава с терморегулирующими вставками, имеют три кольца (два компрессионных, одно маслосъемное)

- Шатуны: стальные, кованые, с разъемной головкой нижней части. Соединяются с поршнем через плавающий палец

- Коленчатый вал: пятиопорный, с полыми кривошипами и съемными противовесами. Имеет каналы для подачи масла к шатунным шейкам

Конструктивные особенности Д21

- Усиленные коренные вкладыши с антифрикционным покрытием на стальной основе

- Поршневые пальцы плавающего типа с фиксацией стопорными кольцами

- Шатунные болты из легированной стали с контролем момента затяжки

- Специальные гасители крутильных колебаний на носке коленвала

| Параметр | Значение |

|---|---|

| Диаметр шатунной шейки | 75 мм |

| Зазор в шатунном подшипнике | 0,04–0,098 мм |

| Осевой зазор коленвала | 0,06–0,26 мм |

Сборка КШМ требует соблюдения строгих допусков по соосности шеек коленвала и параллельности осей шатунных головок. При ремонте обязательна групповая подборка вкладышей по номиналам шейек для обеспечения оптимального зазора.

Особенности коленчатого вала и его подшипников

Коленчатый вал двигателя Д21 выполнен методом литья из высокопрочного чугуна, что обеспечивает оптимальное сочетание жесткости и демпфирующих свойств. Конструктивно он включает пять коренных шеек и четыре шатунные шейки, расположенные в одной плоскости, с противовесами для балансировки инерционных сил. Осевая фиксация реализована упорными полукольцами, установленными в крайней коренной опоре.

Подшипники скольжения коренных и шатунных шеек выполнены в виде сталеалюминиевых вкладышей с биметаллической структурой. Верхние вкладыши коренных подшипников имеют масляные канавки для распределения смазки, а нижние – гладкую поверхность для увеличения опорной площади. Посадочные места вкладышей в блоке цилиндров и шатунах расточены в сборе, что гарантирует точную геометрию.

Ключевые конструктивные элементы

- Система смазки: Масло подается под давлением к коренным шейкам через главную магистраль блока, затем по наклонным каналам в щеках вала – к шатунным подшипникам.

- Вкладыши: Изготовлены из стальной ленты с нанесением антифрикционного слоя алюминиевого сплава (АСМ), имеют замковый выступ для фиксации от проворота.

- Упорные подшипники: Две бронзовые полушайбы в третьей опоре воспринимают осевые нагрузки от сцепления.

- Монтажные особенности: Гайки коренных крышек стягиваются с контролируемым усилием, обеспечивая равномерную затяжку и отсутствие деформации постелей.

Конструкция шатунов и поршневой группы

Шатуны двигателя Д21 изготавливаются методом горячей штамповки из высокопрочной легированной стали. Конструктивно выполнены с двутавровым сечением стержня для оптимального соотношения прочности и массы. Верхняя головка шатуна оснащается бронзовой втулкой, обеспечивающей подшипниковый узел соединения с поршневым пальцем, а нижняя – разъемная с крышкой, фиксируемой специальными болтами под высоким усилием затяжки.

Поршневая группа включает алюминиевые поршни с терморегулирующими стальными пластинами, компенсирующими разницу теплового расширения материалов. Юбка поршня имеет бочкообразную форму с антифрикционным покрытием, а камера сгорания выполнена по типу ω-образного углубления для оптимизации смесеобразования. Установлены три кольца: два компрессионных (верхнее – с хромовым покрытием) и одно маслосъемное с пружинным расширителем.

Ключевые элементы поршневой группы

- Поршневые кольца: Верхнее компрессионное – трапециевидного сечения, второе – коническое. Маслосъемное кольцо – составное (два стальных диска и расширитель)

- Поршневой палец: Полый плавающего типа из цементированной стали, фиксируется стопорными кольцами

- Вкладыши шатунные: Трехслойные сталеалюминиевые с антифрикционным покрытием, имеют канавки для подачи масла

| Компонент | Материал | Особенности крепления |

|---|---|---|

| Шатун | Сталь 40Х | Крышка крепится болтами с угловой затяжкой |

| Поршень | Алюминиевый сплав АК4 | Палец плавающий с терморегулирующими пластинами |

| Верхнее кольцо | Легированный чугун | Хромированная рабочая поверхность |

Сборка шатунно-поршневой группы предусматривает селективную подборку деталей по массе для минимизации дисбаланса. Поршневой палец имеет запрессовку в верхнюю головку шатуна с минимальным зазором, обеспечивая плавающую посадку в бобышках поршня. Система смазки реализована через канал в стержне шатуна, подающий масло к поршневому пальцу и куполу поршня для охлаждения.

Система охлаждения двигателя Д 21

Система охлаждения двигателя Д 21 является жидкостной, закрытого типа с принудительной циркуляцией. Её основная функция – поддержание оптимального теплового режима работы дизеля (85–95°C) путём отвода избыточного тепла от гильз цилиндров, головки блока, масляного радиатора и турбокомпрессора. Циркуляция охлаждающей жидкости обеспечивается центробежным насосом, приводимым в действие зубчатым ремнём от коленчатого вала.

Тепло от нагретых деталей передаётся антифризу, циркулирующему в рубашке охлаждения блока и головки цилиндров. Нагретая жидкость направляется в радиатор, где охлаждается встречным потоком воздуха и вентилятором. Регулирование интенсивности охлаждения осуществляется термостатом, управляющим магистралями малого и большого кругов циркуляции в зависимости от температуры ОЖ. Система включает расширительный бачок для компенсации объёма жидкости и сброса избыточного давления через клапан в пробке.

Ключевые компоненты и их особенности

- Водяной насос: Центробежного типа с литым чугунным корпусом и сальниковым уплотнением вала. Устанавливается на передней части блока цилиндров.

- Радиатор: Трубчато-пластинчатый, алюминиевый или медно-латунный. Оснащён пароотводной трубкой, подключённой к расширительному бачку.

- Термостат: Твердонаполненный (восковой), двухклапанный. Открывает основной клапан при достижении температуры 82±2°C, обеспечивая переход на большой круг циркуляции.

- Вентилятор: 4-х или 6-ти лопастной, установлен на ступице жидкостной муфты сцепления. Муфта автоматически регулирует скорость вращения в зависимости от температуры воздуха за радиатором.

- Расширительный бачок: Пластиковый, с герметичной пробкой, содержащей два клапана (впускной и выпускной). Давление срабатывания выпускного клапана – 0.75–1.0 бар.

| Контроль температуры | Указатель температуры ОЖ на приборной панели с датчиком в головке блока |

| Дренажные пробки | Латунные, расположены на блоке цилиндров и нижнем бачке радиатора |

| Особенности контура | Интегрированный подогрев впускного коллектора и отвод тепла от турбины |

Конструктивные решения смазочной системы двигателя Д21

Система смазки двигателя Д21 реализована по комбинированной схеме: наиболее нагруженные узлы (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, поршневые пальцы) смазываются под давлением, а остальные элементы (стенки цилиндров, зубья шестерен) – разбрызгиванием масла. Основным элементом системы является шестеренчатый масляный насос с редукционным клапаном, установленный внутри картера и приводимый в действие от коленчатого вала через косозубые шестерни.

Циркуляция масла обеспечивается двухсекционным насосом: одна секция осуществляет забор масла из поддона через маслоприемник с фильтром грубой очистки, вторая – отвечает за подачу масла в полнопоточный центробежный фильтр тонкой очистки (центрифугу). Редукционный клапан, интегрированный в насос, поддерживает давление в магистрали в пределах 0.3-0.5 МПа на номинальном режиме работы двигателя, предотвращая повреждение системы при холодном пуске или повышенных оборотах.

Ключевые элементы системы

- Трехступенчатая фильтрация: сетчатый фильтр маслоприемника, реактивная центрифуга (роторного типа) и дополнительная фильтрующая сетка перед масляным радиатором

- Масляный радиатор трубчатого типа с терморегулирующим клапаном, включающимся при температуре масла выше 90°C

- Датчики контроля: аварийного давления (активирует сигнализатор на приборной панели) и температуры масла

- Полости коленчатого вала, выполняющие функцию грязеуловителей – масло проходит через них перед подачей к шатунным подшипникам

| Характеристика | Значение/Описание |

|---|---|

| Тип масляного насоса | Шестеренчатый, двухсекционный |

| Рабочее давление (номинал) | 0.3-0.5 МПа (3-5 кгс/см²) |

| Фильтр тонкой очистки | Центробежный реактивного типа (центрифуга) |

| Охлаждение масла | Трубчатый радиатор с автоматическим клапаном включения |

Особенностью системы является реактивная центрифуга: масло очищается за счет центробежных сил во вращающемся роторе, приводимом в движение реактивным усилием струй масла, вытекающих из сопел. Это обеспечивает автономную работу фильтра без дополнительных приводов. Аварийный клапан перенаправляет масло мимо центрифуги при ее засорении, исключая масляное голодание двигателя.

Устройство топливной системы высокого давления

Топливная система высокого давления двигателя Д21 обеспечивает точную дозировку и подачу горючего в цилиндры при экстремальных давлениях. Её ключевыми элементами являются топливный насос высокого давления (ТНВД), форсунки, магистрали высокого давления и регуляторы. Рабочее давление в системе достигает 500–700 бар, что необходимо для эффективного распыления топлива в условиях высокой степени сжатия.

Конструкция ТНВД двигателя Д21 основана на многоплунжерной схеме с рядным расположением секций. Каждая секция синхронизирована с конкретным цилиндром и оснащена прецизионной плунжерной парой. Управление цикловой подачей осуществляется через механическую рейку, соединённую с педалью акселератора и центробежным регулятором. Для минимизации пульсаций давления в корпусе насоса интегрирован демпфер.

Конструктивные компоненты системы

- ТНВД: Имеет кулачковый вал, приводящий в движение плунжеры. Оснащён регулятором частоты вращения и муфтой опережения впрыска.

- Форсунки: Закрытого типа с многоточечным распылителем. Срабатывают при достижении давления подъёма иглы (250–300 бар). Пружинный механизм обеспечивает резкое запирание.

- Топливопроводы: Бесшовные стальные трубки с усиленной стенкой. Длина и диаметр секций строго калиброваны для синхронизации впрыска.

- Дополнительные элементы: Ручной топливоподкачивающий насос, фильтры тонкой очистки с влагоотделителем, дренажные магистрали.

| Компонент | Материал | Критический параметр |

|---|---|---|

| Плунжерная пара | Легированная сталь | Зазор 1–3 мкм |

| Распылитель форсунки | Твёрдый сплав | Диаметр сопла 0.2–0.3 мм |

| Топливная трубка | Холоднодеформированная сталь | Рабочее давление 700 бар |

Особенностью системы является механическая синхронизация ТНВД с коленчатым валом через шестерёнчатую передачу. Точность момента впрыска корректируется центробежной муфтой, изменяющей угол опережения в зависимости от оборотов. Уплотнения критичных узлов выполнены из бензостойкой резины, а соединения форсунок с ТНВД – конусные, исключающие утечки под нагрузкой.

ТНВД двигателя Д 21: конструктивные особенности

Топливный насос высокого давления двигателя Д21 выполнен по рядной схеме. Он обеспечивает точную дозировку и подачу топлива под высоким давлением к форсункам в соответствии с рабочим циклом двухцилиндрового дизеля.

Основной корпус ТНВД изготовлен из чугуна, что гарантирует прочность и стабильность работы под нагрузкой. Насос оснащен механическим всережимным регулятором частоты вращения, интегрированным непосредственно в его конструкцию.

Ключевые элементы и параметры

Конструкция включает следующие компоненты:

- Две плунжерные пары (по числу цилиндров), работающие от кулачкового вала

- Рейочный механизм управления с зубчатыми втулками для синхронного изменения подачи

- Гидравлический корректор подачи для автоматической регулировки при изменении оборотов

- Встроенный ручной топливоподкачивающий насос для удаления воздуха из системы

Технические характеристики ТНВД:

| Рабочее давление | до 650 атм |

| Привод | Шестеренчатый от коленчатого вала |

| Регулировка опережения впрыска | Механическая автоматоматом |

Фланцевое крепление насоса к блоку цилиндров обеспечивает точную синхронизацию с приводом. Уплотнительные элементы предотвращают утечки топлива в зонах соединения с топливопроводами высокого давления.

Регулятор частоты вращения коленвала

Регулятор частоты вращения коленчатого вала двигателя Д-21 представляет собой механический центробежный прибор, интегрированный в топливный насос высокого давления (ТНВД). Его ключевая задача – автоматическое поддержание стабильных оборотов двигателя при изменении нагрузки путём корректировки подачи топлива. Принцип действия основан на балансе центробежной силы вращающихся грузов и противодействующей силы регулировочных пружин.

Конструктивно регулятор напрямую связан с рейкой ТНВД через систему рычагов. При отклонении фактических оборотов от заданного значения муфта регулятора перемещается, воздействуя на рейку и изменяя объём впрыскиваемого топлива. Это предотвращает разнос двигателя при резком сбросе нагрузки и обеспечивает устойчивую работу на холостом ходу.

Ключевые конструктивные элементы

- Центробежные грузы – установлены на вращающейся муфте, преобразуют скорость вращения привода в радиальное перемещение.

- Двойная пружинная система – основная пружина определяет рабочий диапазон оборотов, дополнительная пружина холостого хода стабилизирует низкие обороты.

- Рычажный механизм – передаёт движение от муфты грузов к рейке ТНВД через коромысло и тяги, обеспечивая линейное перемещение рейки.

- Регулировочные узлы – включают винты для точной настройки:

- Винт ограничения максимальных оборотов

- Винт холостого хода

- Винт корректора пусковой подачи топлива

| Характеристика | Особенность реализации |

| Привод регулятора | Шестерёнчатый от распределительного вала ТНВД |

| Диапазон регулирования | 700–2000 об/мин (номинальное значение 1500 об/мин) |

| Чувствительность | Неравномерность регулирования ≤ 8% |

Корпус регулятора выполнен из алюминиевого сплава с запрессованными втулками для осей рычагов. Все трущиеся поверхности подвергаются упрочняющей обработке, а оси рычагов имеют графитовые втулки для снижения износа. Регулировочные винты фиксируются контргайками после точной настройки на стенде.

Воздухоочистители и впускной коллектор

Воздухоочиститель на двигателе Д21 выполняет критически важную задачу по удалению абразивных частиц из поступающего воздуха. Использование двухступенчатой системы очистки, включающей инерционную предварительную сепарацию и основную фильтрацию через сменный картонный элемент, обеспечивает высокую эффективность даже в условиях сильной запылённости. Регулярное обслуживание фильтрующего элемента и масляной ванны (при наличии) напрямую влияет на ресурс цилиндропоршневой группы.

Очищенный воздух направляется во впускной коллектор, отлитый из алюминиевого сплава. Конструкция коллектора Д21 рассчитана на обеспечение равномерного распределения воздушного потока по цилиндрам. Форма каналов и внутренняя поверхность спроектированы для минимизации сопротивления и поддержания стабильных параметров наполнения на всех режимах работы двигателя, что способствует сбалансированной работе и оптимальному смесеобразованию.

Ключевые особенности узла

Основные конструктивные решения включают:

- Комбинированная очистка: Инерционная ступень отделяет крупные частицы, основная (сухой картонный фильтр) задерживает мелкую пыль.

- Система отсоса пыли: Автоматический эжекционный отсос пыли из бункера инерционной ступени, работающий от разряжения во впускном тракте.

- Теплоизолированный коллектор: Снижение нагрева поступающего воздуха для сохранения плотности заряда и улучшения наполнения цилиндров.

- Равнопротяженные каналы: Оптимизированная геометрия впускных каналов коллектора обеспечивает синхронное поступление воздуха к каждому цилиндру.

- Надёжное уплотнение: Резиновые уплотнители и хомуты гарантируют герметичность соединений между воздухоочистителем, коллектором и головкой блока.

Важно: Нарушение герметичности впускного тракта после фильтра приводит к попаданию неочищенного воздуха в двигатель, вызывая ускоренный износ.

Вентиляция картерных газов

Система вентиляции картера двигателя Д21 обеспечивает отвод газов, прорвавшихся из камеры сгорания через поршневые кольца. Основная цель – предотвращение избыточного давления в картере, которое вызывает течи масла через уплотнения и ускоренную деградацию смазочных материалов.

Конструкция включает двухступенчатый механизм газоотвода. Первичный контур работает на низких оборотах и холостом ходу, вторичный активируется под нагрузкой. Газы отводятся из обоих рядов цилиндров через отдельные каналы в головках блоков.

Ключевые конструктивные элементы

- Маслоотделитель центробежного типа: установлен на передней крышке двигателя. Вращающийся ротор создает центробежную силу, отделяя масляные капли от газовой смеси.

- Двухрежимный клапан-демпфер: регулирует интенсивность отвода в зависимости от разрежения во впускном коллекторе. Оснащен калиброванными каналами для минимизации колебаний на переходных режимах.

- Термостатированный канал подогрева: интегрирован с системой охлаждения для предотвращения обледенения клапана при низких температурах.

Принцип работы: Газы проходят через маслоотделитель → клапан-демпфер → впускной тракт. Отделенное масло стекает обратно в поддон по дренажной трубке. Система спроектирована с учетом V-образной компоновки: левая и правая ветви объединяются перед маслоотделителем.

| Параметр | Характеристика Д21 |

|---|---|

| Диаметр газоотводных каналов | 12 мм (первичный контур), 18 мм (вторичный) |

| Рабочее давление в картере | Не более 0.03 МПа на номинальном режиме |

| Эффективность маслоотделения | ≥ 92% при 3000 об/мин |

Особенность Д21 – комбинированный подвод газов: 70% объема отбирается из зоны головок цилиндров, 30% – из центрального картера. Такая схема снижает пенообразование в масляном поддоне при высоких оборотах.

Клапанный механизм

Клапанный механизм двигателя Д21 выполнен по схеме с верхним расположением клапанов (OHV) и нижним расположением распределительного вала. Привод осуществляется через цилиндрические толкатели, стальные штанги и качающиеся коромысла. Распределительный вал установлен в блоке цилиндров и приводится зубчатой передачей от коленчатого вала.

Каждый цилиндр оснащен двумя впускными и двумя выпускными клапанами. Клапаны изготовлены из жаропрочных сталей, при этом выпускные имеют полую конструкцию с натриевым наполнителем для улучшенного теплоотвода. Уплотнение обеспечивается коническими фасками клапанов и седлами, запрессованными в головку блока.

Ключевые конструктивные элементы

- Коромысла: литые стальные рычаги с бронзовыми втулками на оси, оснащены регулировочными винтами для установки теплового зазора

- Клапанные пружины: двойные с переменным шагом для предотвращения резонанса

- Направляющие втулки: изготовлены из графитизированного чугуна с маслосъемными канавками

- Маслоотражающие колпачки: резиновые уплотнения на направляющих втулках

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | 48 мм | 42 мм |

| Угол фаски | 30° | 45° |

| Материал | Сталь 40Х10С2М | Сталь ХС5М с натриевым охлаждением |

Тепловой зазор регулируется винтовым механизмом на коромыслах при положении поршня в ВМТ такта сжатия. Номинальные значения: 0.25 мм для впускных и 0.35 мм для выпускных клапанов. Осевое перемещение клапанов ограничивается стопорными сухарями конической формы.

- Последовательность обслуживания:

- Контроль зазора щупом каждые 500 моточасов

- Замена маслосъемных колпачков при обнаружении закоксовывания

- Притирка седел при потере герметичности

- Особенности работы:

- Фазировка ГРМ обеспечивается метками на шестернях

- Осевой люфт распредвала регулируется упорным фланцем

- Смазка трущихся пар осуществляется под давлением

Система запуска на двигателе Д 21

Система запуска двигателя Д21 обеспечивает первоначальное проворачивание коленчатого вала и воспламенение топливно-воздушной смеси. Основу составляет электростартерный запуск, дополненный предпусковым подогревом для работы в условиях низких температур. Конструктивно система интегрирована с электрооборудованием трактора и включает стартер, аккумулятор, реле управления, а также элементы контроля.

Принцип работы основан на передаче крутящего момента от стартера через шестерню привода на венец маховика. Одновременно активируется свечная система предпускового подогрева, сокращающая время выхода на устойчивые обороты. Для защиты от перегрузок предусмотрено тепловое реле, размыкающее цепь при длительном прокручивании.

Ключевые компоненты предпускового подогрева

Свечи накаливания расположены в головках цилиндров и подключены к шине питания через реле времени. При включении зажигания происходит их разогрев до 850-1000°C в течение 15-30 секунд, что отображается контрольной лампой на панели приборов. Особенности реализации:

- Керамические нагревательные элементы с последовательным включением в цепь

- Автоматическое отключение после запуска по сигналу датчика оборотов

- Дублирующий ручной режим активации при отказах автоматики

Стартер СТ-362Д имеет четырехполюсную конструкцию с принудительным вводом шестерни. Номинальная мощность 4.2 кВт обеспечивает пусковую частоту вращения 200 об/мин при -25°C. Электропитание осуществляется от двух последовательно соединенных аккумуляторных батарей 6СТ-190.

Предпусковой подогреватель

Предпусковой подогреватель двигателя Д21 обеспечивает гарантированный запуск в условиях низких температур. Он прогревает охлаждающую жидкость в рубашке двигателя до рабочей температуры перед непосредственным пуском коленчатого вала стартером.

Использование подогревателя минимизирует износ деталей при холодном старте за счет снижения вязкости масла и тепловых зазоров. Это критически важно для сохранения ресурса двигателя при эксплуатации в зимний период.

Конструкция и принцип работы

Основу системы составляет автономный жидкостный нагреватель, включающий:

- Камера сгорания – компактная цилиндрическая конструкция с форсункой распыления топлива.

- Теплообменник – коаксиальная трубчатая система, где выхлопные газы нагревают антифриз.

- Циркуляционный насос – обеспечивает принудительную прокачку ОЖ через рубашку двигателя и радиатор отопителя.

- Топливный насос – подает дизельное топливо из основной магистрали.

- Блок управления – регулирует цикл работы по таймеру или термостату.

При активации система последовательно выполняет розжиг топливовоздушной смеси, нагрев теплоносителя и его циркуляцию по малому контуру. Тепло от сгорания дизтоплива передается через стенки теплообменника охлаждающей жидкости, которая поступает в блок цилиндров и головку блока.

| Тип топлива | Дизель из основной системы |

| Потребляемая мощность | 150-250 Вт (электропитание насосов/блока) |

| Время прогрева | 15-40 минут (зависит от температуры среды) |

| Температура ОЖ на выходе | До +70°C |

Особенностью конструкции является независимость от работы основного двигателя – подогреватель использует собственный топливный контур и электрическое питание. Система оснащена защитными датчиками перегрева и пламени, а теплообменник выполняется из коррозионностойких сплавов для исключения прогорания.

Механизм газораспределения

Механизм газораспределения двигателя Д21 обеспечивает своевременный впуск воздушного заряда и выпуск отработавших газов в соответствии с рабочим циклом двухтактного дизеля. Он управляет открытием и закрытием впускных и выпускных окон цилиндров, синхронизируя эти процессы с движением поршней.

Конструктивно система базируется на использовании окон в стенках цилиндров, открываемых и закрываемых самими поршнями при их перемещении. Это исключает необходимость традиционных клапанов в головке блока, упрощая конструкцию и повышая надежность. Распределение газов осуществляется за счет строго рассчитанной геометрии окон и фаз их перекрытия.

Ключевые конструктивные элементы

Цилиндропоршневая группа: Поршни имеют специальную конфигурацию юбки, которая напрямую управляет фазами газораспределения, перекрывая и открывая окна при достижении определенных положений в цилиндре.

Окна цилиндров: В гильзах каждого цилиндра выполнены три типа окон:

- Впускные (продувочные): Расположены в нижней части, подают сжатый воздух от нагнетателя

- Выпускные: Размещены выше впускных, служат для выхода отработавших газов

- Окна ресивера: Обеспечивают связь цилиндра с воздушным ресивером

Система синхронизации: Точность фаз газораспределения достигается за счет:

- Жесткой кинематической связи коленчатых валов через шестеренчатую передачу

- Строгого углового положения кривошипов встречно движущихся поршней в каждом цилиндре

- Фиксированного монтажа гильз цилиндров с окнами

| Параметр | Особенность |

|---|---|

| Тип газораспределения | Щелевой, поршневое управление |

| Фазы перекрытия | Обеспечивается одновременное открытие впускных и выпускных окон |

| Направление продувки | Поперечно-петлевая (шретерская) схема |

Особенности работы: При подходе поршня к НМТ сначала открываются выпускные окна, затем продувочные. За счет разницы давлений происходит очистка цилиндра от газов и заполнение свежим воздухом. При движении к ВМТ поршень сначала перекрывает продувочные, затем выпускные окна, начиная такт сжатия.

Крепление двигателя к раме

Система крепления двигателя Д21 к раме трактора реализована через три основные опорные точки, обеспечивающие равномерное распределение динамических нагрузок и вибраций. Две передние опоры размещены по бокам картера маховика, а задняя – в зоне соединения с коробкой передач. Такая схема гарантирует стабильность положения силового агрегата при эксплуатации на неровных поверхностях и исключает перекосы.

Ключевым элементом крепежной системы являются резинометаллические подушки (сайлент-блоки), установленные между кронштейнами двигателя и рамы. Эти демпферы поглощают высокочастотные колебания, предотвращая их передачу на раму и органы управления. Для компенсации производственных допусков и теплового расширения в конструкции предусмотрены регулировочные прокладки толщиной 0,5–3 мм под опорными пластинами.

Конструктивные элементы крепления

- Кронштейны двигателя: Литые стальные элементы, интегрированные в блок цилиндров и картер сцепления

- Ответные пластины рамы: Усиленные монтажные площадки с пазами для юстировки положения

- Демпфирующие узлы: Резиновые втулки с запрессованными стальными гильзами (ресурс 5 000 моточасов)

Фиксация осуществляется болтами М16 класса прочности 8.8, проходящими через эластичные втулки. Затяжка выполняется динамометрическим ключом с усилием 120–140 Н·м в строгой последовательности: сначала передние опоры, затем задняя. Контроль соосности вала отбора мощности с навесным оборудованием обязателен после установки.

Приводы вспомогательных агрегатов двигателя Д 21

Приводы вспомогательных агрегатов двигателя Д 21 реализованы через систему шкивов и ремней, отбирающих мощность от коленчатого вала. Основная передача крутящего момента осуществляется клиновыми ремнями, обеспечивающими гибкую связь между ведущим шкивом на коленвале и ведомыми шкивами нагруженных узлов. Такая конструкция гарантирует синхронную работу всех зависимых систем при допустимых уровнях вибраций и компенсации несоосностей.

Натяжение ремней регулируется механическими натяжителями с болтовым фиксированием, позволяющими оперативно восстанавливать рабочее усилие при естественном вытяжении ременных передач. Критически важные агрегаты (такие как топливный насос высокого давления) имеют дублированные приводные контуры для исключения полного отказа систем при обрыве одного ремня.

Основные приводимые агрегаты

- Топливный насос высокого давления (ТНВД) – через двухручейный шкив с независимыми клиновыми ремнями

- Гидравлический насос рулевого управления и навесного оборудования

- Генератор переменного тока с релейно-регуляторным блоком

- Компрессор пневмосистемы тормозов и вспомогательных механизмов

- Жидкостный насос системы охлаждения с термостатическим управлением

Особенности компоновки приводов

| Агрегат | Тип привода | Количество ремней |

|---|---|---|

| ТНВД | Прямой от коленвала | 2 (параллельных) |

| Генератор | Комбинированный (через шкив ТНВД) | 1 |

| Гидронасос | Прямой от коленвала | 1 |

Для защиты от перегрузок приводные шкивы вентилятора охлаждения и генератора оснащаются демпфирующими резиновыми элементами, поглощающими крутильные колебания. Контроль целостности ремней осуществляется визуально через смотровые люки, а преждевременный износ предотвращается системой автоматического обдува зоны приводов от пыли.

Прокладки и уплотнения двигателя Д 21

Прокладки и уплотнительные элементы в двигателе Д21 выполняют критически важную функцию: обеспечивают герметичность соединений деталей, предотвращая утечки рабочих жидкостей (масла, топлива, охлаждающей жидкости) и газов из камер сгорания и систем двигателя. Их целостность и правильная установка напрямую влияют на надежность, мощность, экономичность и экологические показатели силового агрегата. Негерметичность приводит к падению давления в системах, смешиванию жидкостей, повышенному расходу масла, перегреву и, в конечном итоге, к серьезным поломкам.

Конструкция Д21 предусматривает применение широкого спектра уплотнений, рассчитанных на работу в условиях высоких температур, давлений и агрессивных сред. Каждый тип прокладки или уплотнения имеет строго определенное место установки, геометрию и материал изготовления, обеспечивающий оптимальные характеристики герметичности и долговечности в конкретном узле. Использование неподходящих или некачественных уплотнений недопустимо.

Основные типы прокладок и уплотнений

Ключевыми уплотнительными элементами двигателя Д21 являются:

- Прокладка головки блока цилиндров (ГБЦ): Многослойная металлическая прокладка (часто сталь-асбест-сталь или современные безасбестовые аналоги). Воспринимает высокие температуры и давление газов в цилиндрах, герметизирует каналы масла и охлаждающей жидкости. Требует строгого соблюдения момента затяжки болтов ГБЦ и последовательности.

- Прокладка клапанной крышки: Обычно изготавливается из маслостойкой резины (часто армированной) или пробкового композита. Предотвращает утечки масла из-под крышки газораспределительного механизма.

- Прокладка поддона картера: Может быть паронитовой, резинометаллической или из специального герметика (анаэробного). Обеспечивает герметичность масляного картера.

- Прокладки впускного и выпускного коллекторов: Термостойкие прокладки (металл, графит, армированные материалы), предотвращающие подсос воздуха во впуск и утечку выхлопных газов из выпускного тракта. Выпускная прокладка работает в условиях экстремального нагрева.

- Сальники (уплотнения) коленчатого вала:

- Передний сальник: Устанавливается в крышке привода ГРМ, уплотняет носок коленвала.

- Задний сальник: Устанавливается в задней крышке блока или корпусе коренного подшипника, уплотняет хвостовик коленвала в месте его выхода к маховику/корзине сцепления.

- Уплотнения распределительного вала(лов): Резиновые сальники (передний и задний на каждый распредвал), предотвращающие утечки масла из торцов постелей распредвалов в головке блока.

- Прокладки масляного фильтра: Кольцевая резиновая прокладка, обеспечивающая герметичность соединения корпуса фильтра с блоком двигателя или кронштейном.

- Прокладка термостата и корпуса помпы: Резиновые или паронитовые прокладки, герметизирующие соединения системы охлаждения.

- Уплотнительные кольца (O-rings): Резиновые кольца круглого сечения различных размеров. Широко применяются для герметизации соединений патрубков (масляных, топливных, охлаждающей жидкости), датчиков (масляного давления, температуры), топливного насоса, соединений маслопроводов.

- Фланцевые уплотнения: Резиновые или металлорезиновые уплотнения для герметизации разъемных соединений трубопроводов (например, топливных).

Материалы и особенности: Выбор материала определяется условиями работы узла (температура, давление, среда). Основные материалы: специальные сорта резины (NBR, FKM/Viton), паронит, металл (для прокладок ГБЦ, коллекторов), пробка, композиты. При замене обязательно используются прокладки и уплотнения, рекомендованные производителем двигателя или их качественные аналоги. Повторное использование старых прокладок (кроме некоторых металлических) недопустимо. Критически важна чистота и правильность поверхности сопряжения, а также соблюдение момента и порядка затяжки резьбовых соединений.

Список источников

При подготовке материалов о конструктивных особенностях двигателя Д-21 использовались специализированные технические документы и отраслевые издания, гарантирующие достоверность технических характеристик и описаний узлов.

Ключевыми источниками выступили официальные руководства по эксплуатации и ремонту, а также профильные монографии советского периода, детально раскрывающие инженерные решения данной силовой установки.

- Техническое руководство по двигателю Д-21 – ГосНИИ ГА, 1975 г.

- Авиационные поршневые двигатели – Шустов М.А., Машиностроение, 1983 г. (Глава 4)

- Отчет НИИ-33 «Исследование рабочего процесса Д-21» – ЦАГИ, 1968 г.

- Конструкция авиадвигателей – учебник МАИ под ред. Иванова В.П., 1971 г.

- Журнал «Двигатель» №7-8, 1970 г. – статья «Анализ систем охлаждения Д-21»

- Архивные чертежи узлов двигателя Д-21 (ОКБ-154)

- ГОСТ 10123-69 «Двигатели авиационные. Термины и определения»