Выбор и применение смазки для рулевых реек

Статья обновлена: 28.02.2026

Плавность хода рулевой рейки напрямую влияет на комфорт управления автомобилем и безопасность движения. Правильно подобранная смазка защищает механизм от износа, коррозии и преждевременного выхода из строя.

В статье подробно разберем ключевые критерии выбора смазочного материала для рулевых реек различных типов – механических, гидроусилителей и электроусилителей. Отдельное внимание уделим особенностям нанесения состава и типичным ошибкам при обслуживании узла.

Понимание специфики работы смазочных материалов поможет избежать дорогостоящего ремонта и сохранить точность рулевого управления на протяжении всего срока эксплуатации автомобиля.

Основные функции смазки в механизме рулевой рейки

Смазка в рулевой рейке выполняет критически важную роль, обеспечивая защиту металлических деталей от прямого контакта и трения. Без нее зубчатое зацепление рейки и шестерни, а также направляющие втулки подвергаются ускоренному износу, что приводит к появлению люфтов и стуков.

Правильно подобранный состав образует стабильную защитную пленку на поверхностях, минимизируя трение даже при высоких нагрузках во время поворота колес. Это сохраняет точность передачи усилия от руля и предотвращает заедание механизма в экстремальных условиях эксплуатации.

Ключевые задачи смазочного материала:

- Снижение механического износа – разделение трущихся поверхностей зубьев рейки и шестерни пластичным слоем.

- Защита от коррозии – нейтрализация влаги и агрессивных реагентов (соли, химикаты с дороги).

- Стабилизация работы – обеспечение плавного скольжения рейки в корпусе без рывков или заклинивания.

- Герметизация узла – заполнение зазоров между пыльниками, сальниками и подвижными элементами.

- Теплоотвод – отвод тепла от зоны контакта шестерни и рейки при интенсивной работе.

Важно: Несоответствие смазки параметрам механизма (вязкости, температурному диапазону, совместимости с резиновыми уплотнениями) провоцирует утечки, деформацию пыльников и резкую потерю эффективности рулевого управления.

Типы рулевых реек: механические, гидравлические, электроусилители

Конструкция рулевой рейки напрямую влияет на требования к смазочным материалам. Механические, гидравлические и электрические системы имеют принципиальные различия в нагрузках, температуре и контакте с другими техническими жидкостями.

Неправильный выбор смазки приводит к ускоренному износу зубчатого механизма, течи сальников или коррозии. Для каждого типа реек разработаны специфические составы, обеспечивающие долговечность и плавность работы рулевого управления.

Особенности смазки по типам реек

| Тип рейки | Ключевые характеристики | Требования к смазке |

| Механическая | Отсутствие усилителя, высокие механические нагрузки на зубчатое зацепление | Высоковязкие консистентные смазки (Литол-24, ШРУС-4) с противозадирными присадками |

| Гидравлическая (ГУР) | Наличие гидроцилиндра, контакт с маслом ГУР, уплотнительные манжеты | Совместимые с резиной составы, стойкие к вымыванию (спецсмазки для ГУР на литиевой основе) |

| Электроусилитель (ЭУР) | Интегрированный электромотор, датчики, пластиковые компоненты | Диэлектрические синтетические пасты, нейтральные к пластику (полиуретановые, силиконовые) |

Критические различия: Гидравлические рейки требуют смазок, не вызывающих деформацию резиновых уплотнений. Для ЭУР обязательна электроизоляция состава, исключающая замыкание контактов. В механических системах приоритет – устойчивость к экстремальным давлениям.

Универсальные решения недопустимы: применение неподходящей смазки в ЭУР приводит к выходу из строя датчиков, в ГУР – к разбуханию сальников и течам. Всегда используйте составы, рекомендованные производителем для конкретного типа рейки.

Как понять, что рулевая рейка требует смазки (симптомы)

Появление стуков или скрипов в передней подвеске при повороте руля – первый тревожный сигнал. Особенно явно эти звуки проявляются на неровностях или при резком вращении рулевого колеса, указывая на недостаточное скольжение зубчатого механизма рейки.

Затрудненное вращение руля, особенно на низких скоростях или при парковке, свидетельствует о возросшем трении в системе. Водитель может ощущать "заедания" или рывки, вынуждающие прикладывать больше усилий для управления автомобилем.

Ключевые признаки износа смазочного слоя:

- Посторонние звуки: стук, скрежет, хруст в районе рулевой рейки при маневрировании.

- Тугое вращение руля: необходимость прилагать повышенные усилия, особенно в крайних положениях.

- Люфт или вибрация: отдача на руле при наезде на мелкие неровности, "стук" в педали тормоза.

- Неравномерное усилие: руль поворачивается рывками, "залипает" в некоторых позициях.

- Следы смазки под пыльниками: разрывы защитных чехлов или масляные подтеки на узле.

Игнорирование этих симптомов ведет к ускоренному износу зубчатой пары рейки и шестерни, деформации опорных втулок и дорогостоящему ремонту. Регулярная проверка состояния пыльников на целостность – обязательная мера профилактики.

Последствия езды со старой или недостаточной смазкой

Отсутствие своевременного обслуживания рулевой рейки провоцирует цепную реакцию разрушений. Сухая или загустевшая смазка перестает выполнять защитные функции, превращая трение металлических деталей в основной фактор износа. Это затрагивает зубчатый сектор, червячный вал, втулки и сальники.

На начальном этапе водитель замечает легкое похрустывание или повышенное усилие на руле, особенно при маневрах на низкой скорости. Если проблему игнорировать, деградация компонентов ускоряется, вызывая критические поломки. Результатом становится не просто дискомфорт, а прямая угроза безопасности управления.

Ключевые риски и повреждения

- Ускоренный износ зубьев рейки и шестерни: Металлический контакт без смазочного слоя приводит к сколам, деформации и заеданию механизма.

- Разрушение сальников и втулок: Высыхающая смазка вызывает растрескивание уплотнений, что провоцирует течь гидравлики (в рейках с ГУР) и попадание грязи внутрь узла.

- Люфт рулевого колеса: Изношенные детали создают ощутимый свободный ход руля, снижая точность управления и требуя постоянных подруливаний.

- Заклинивание рулевой рейки: Крайняя стадия износа или коррозии может вызвать частичное или полное блокирование рулевого механизма во время движения.

- Повышенная нагрузка на насос ГУР: В гидравлических системах недостаток смазки увеличивает сопротивление, перегружая насос и приводя к его перегреву и выходу из строя.

- Коррозия внутренних поверхностей: Конденсат и агрессивные реагенты проникают в зазоры, вызывая ржавчину на валах и корпусе.

Обзор видов смазочных материалов: литиевые, классификация NLGI

Литиевые смазки занимают лидирующую позицию в обслуживании рулевых реек благодаря универсальным характеристикам. Их основу составляет минеральное или синтетическое масло, загущенное литиевым мылом, что обеспечивает стабильную консистенцию и отличные водоотталкивающие свойства. Этот тип смазки эффективно снижает трение в зубчатых парах рейки, защищает металлические поверхности от коррозии и сохраняет рабочие качества при температурах от -30°C до +120°C.

Классификация NLGI (National Lubricating Grease Institute) служит ключевым ориентиром при выборе густоты смазки, обозначая её твердость. Шкала NLGI ранжирует материалы по проникновению конуса пенетрометра, выделяя 9 классов: от сверхжидкого 000 до твердого 6. Для рулевых реек оптимальными считаются составы классов:

- NLGI 2 (стандартная): Пастообразная текстура, подходит для большинства реек при умеренном климате.

- NLGI 1 (мягкая): Рекомендуется для систем с изношенными сальниками или низкотемпературной эксплуатации.

- NLGI 3 (полутвердая): Применяется в жарком климате или высоконагруженных механизмах.

| Класс NLGI | Консистенция | Рабочий диапазон | Применение в рулевых рейках |

|---|---|---|---|

| NLGI 1 | Мягкая (как арахисовое масло) | Низкие температуры, изношенные узлы | Облегченный запуск зимой |

| NLGI 2 | Средняя (как майонез) | -30°C до +110°C (стандарт) | Универсальное, большинство автомобилей |

| NLGI 3 | Жесткая (как плавленый сыр) | Высокие нагрузки/температуры | Грузовики, спортивные авто, жаркий климат |

Критически важно избегать смазок с графитовыми или дисульфид-молибденовыми присадками – они ускоряют износ резиновых уплотнений рейки. Современные литиевые комплексы (на основе литиевого мыла и органических кислот) превосходят традиционные аналоги по термостойкости и несущей способности. При выборе всегда сверяйтесь с допусками производителя авто (например, VW G 052 167).

Синтетические или минеральные: что лучше для защиты рейки

Синтетические смазки создаются искусственно с заданными свойствами, обладая стабильной молекулярной структурой. Минеральные производятся из нефтяных базовых масел, их характеристики сильнее зависят от исходного сырья и температурных условий. Ключевое отличие – поведение в экстремальных режимах и долговечность.

Синтетика демонстрирует превосходство при низких температурах (не загустевает) и в жару (медленнее окисляется). Минеральные составы дешевле, но склонны к испарению легких фракций и замерзанию зимой, что снижает защиту узла. Для современных реек с высокими нагрузками синтетика – предпочтительный вариант.

Критерии выбора

- Температурный диапазон: Синтетика сохраняет текучесть от -40°C до +150°C, минералка теряет свойства уже при -20°C.

- Ресурс: Синтетические составы служат в 2-3 раза дольше благодаря устойчивости к окислению.

- Защита от коррозии: Оба типа содержат антикоррозионные присадки, но синтетика образует более стабильную пленку.

Важно! Всегда используйте смазку, рекомендованную производителем авто. Несовместимость с резиновыми уплотнителями (манжетами) – главная причина протечек. Сравнение свойств:

| Параметр | Синтетика | Минералка |

|---|---|---|

| Совместимость с резиной | Требует проверки спецификации | Универсальнее для старых уплотнений |

| Стойкость к вымыванию | Высокая | Средняя |

| Цена | Выше | Ниже |

Антикоррозионные присадки в составе автоспецсмазок

Антикоррозионные присадки – обязательные компоненты специализированных смазок для рулевых реек. Их задача – формировать на металлических поверхностях защитный барьер, блокирующий контакт материала с кислородом и влагой. Это критически важно для узла, постоянно подверженного агрессивному воздействию дорожных реагентов, воды и температурных перепадов.

Эффективность присадок основана на их способности адсорбироваться на металле, создавая молекулярный слой, препятствующий электрохимическим реакциям коррозии. Они нейтрализуют кислотные соединения, образующиеся при окислении смазки или попадании загрязнений, и "пассивируют" поверхность, замедляя образование ржавчины даже при микроскопических повреждениях защитного покрытия деталей.

Особенности выбора и работы антикоррозионных присадок

Ключевые требования к присадкам в смазках для рулевых реек:

- Совместимость с материалом сальников и уплотнений – предотвращает разбухание или растрескивание резиновых компонентов.

- Устойчивость к вымыванию водой – обеспечивает долговременную защиту во влажной среде.

- Термостабильность – сохранение свойств при рабочих температурах до +120°C.

- Нейтральность к металлам – отсутствие агрессивного воздействия на алюминиевые сплавы или сталь рейки.

| Тип присадки | Принцип действия | Преимущества для рулевой рейки |

|---|---|---|

| Ингибиторы коррозии | Образуют пленку, прерывающую электрохимическую реакцию | Защита вала рейки и шестерни от точечной коррозии |

| Поглотители влаги | Химически связывают молекулы воды в смазке | Предотвращение гидролиза и окисления смазочного материала |

| Щелочные агенты | Нейтрализуют кислотные соединения | Снижение риска коррозионного растрескивания в зоне сальников |

Важно: Синтетические смазки (например, на основе PAO или силиконов) чаще содержат комплексные антикоррозионные пакеты, так как их база менее склонна к естественной защите, чем минеральные масла. При выборе продукта убедитесь, что в технической документации указана защита от коррозии по стандартам ASTM D665 или DIN 51802.

Популярные бренды автоконсистентных смазок под рейку

Выбор качественной консистентной смазки для рулевой рейки напрямую влияет на долговечность механизма и легкость управления. Производители предлагают специализированные составы, устойчивые к вымыванию, коррозии и экстремальным нагрузкам.

Среди автовладельцев и мастеров заслужили доверие несколько проверенных брендов. Их продукция отличается высокими противозадирными свойствами, адгезией к металлу и совместимостью с резиновыми уплотнителями рейки.

Лидеры рынка

- Liqui Moly (Zentralkettenschmier): Немецкая смазка на литиевой основе с дисульфидом молибдена. Ценится за стабильность в широком температурном диапазоне (-30°C до +120°C) и усиленную защиту от износа.

- Molykote (GH 460): Высокотемпературный синтетический состав (до +180°C) с графитом. Обладает выдающейся водостойкостью и применяется в тяжелых условиях эксплуатации.

- Castrol (LMX): Литиево-кальциевая универсальная смазка. Известна хорошей адгезией, защитой от коррозии и совместимостью с большинством резиновых материалов.

- Shell Gadus: Линейка смазок на литиевой основе (например, S2 V100 2). Гарантирует стабильность при перепадах температур и эффективно снижает трение в узлах рулевого управления.

- Texaco (Multifak EP): Литиевая смазка с усиленными противоизносными (EP) присадками. Особенно рекомендована для реек, работающих под высокими ударными нагрузками.

| Бренд | Тип основы | Ключевое преимущество | Рабочий диапазон |

|---|---|---|---|

| Liqui Moly | Литиевая (с MoS2) | Превосходная защита от задиров | -30°C ... +120°C |

| Molykote | Синтетическая (с графитом) | Экстремальная термостойкость | -40°C ... +180°C |

| Castrol | Литиево-кальциевая | Безопасность для резины | -30°C ... +140°C |

| Shell Gadus | Литиевая | Сбалансированные характеристики | -30°C ... +130°C |

Критерии выбора: При подборе смазки учитывайте рекомендации производителя авто, тип рейки (электрическая/гидравлическая), климатические условия эксплуатации. Обязательно проверяйте совместимость с резиновыми пыльниками – несоответствующий состав может разрушить уплотнения.

Нанесение: Перед заменой смазки тщательно очистите полости рейки от старого состава и загрязнений. Используйте шприц для точной закладки. Избегайте переполнения – избыток смазки выдавливает сальники. Равномерное распределение обеспечивается поворотом руля при поднятых передних колесах.

Как выбирать смазку по маркировке (примеры расшифровки)

Маркировка смазки содержит ключевую информацию о её свойствах и совместимости. Основные элементы включают тип загустителя, класс консистенции NLGI, базовое масло и спецификации производителей. Игнорирование этих данных ведет к неправильному выбору и риску повреждения механизма.

При расшифровке обращайте внимание на буквенно-цифровые коды, отражающие состав и эксплуатационные характеристики. Для рулевых реек критичны устойчивость к вымыванию, температурный диапазон и совместимость с резинотехническими элементами. Рассмотрим практические примеры.

Примеры расшифровки маркировок

- NLGI GC-LB 2:

- NLGI 2 – стандартная консистенция (пастообразная)

- GC (General Chassis) – для узлов ходовой части

- LB (Lubricating Grease) – смазка с улучшенной водостойкостью

- DIN 51825-KPF 2K-20:

- KPF – загуститель: комплексный кальциевый (высокая термостабильность)

- 2 – класс NLGI

- K – минеральное базовое масло

- 20 – вязкость масла при 40°C (ISO VG 220)

- VW G 052 167 A2:

- Оригинальная спецификация концерна Volkswagen

- Специализированная полусинтетическая смазка класса NLGI 00

- Предназначена для рулевых реек с пластиковыми втулками

| Обозначение | Тип загустителя | Особенности применения |

|---|---|---|

| Li (Литиевый) | Универсальный, хорошая адгезия | Для классических реек без пластиковых элементов |

| Ca (Кальциевый) | Водостойкий, но низкая термостабильность | Для регионов с высокой влажностью |

| Polyurea | Совместим с пластиком, долговечный | Для современных реек с полимерными деталями |

Приоритет отдавайте спецификациям производителя авто (например, MB 345.0 для Mercedes). Смазки с маркировкой NLGI 00 или 0 (полужидкие) требуются для реек с тефлоновыми кольцами, тогда как NLGI 2 подходит для металлических узлов. Избегайте продуктов с маркировкой "general purpose" без указания класса NLGI.

Отказ от универсальных составов: опасность для пластиковых втулок

Универсальные смазки часто содержат химические компоненты (металлосодержащие присадки, минеральные масла), агрессивные к полимерным материалам. Пластиковые втулки рулевой рейки, изготовленные из нейлона, тефлона или композитов, критично реагируют на несовместимые составы: начинается процесс деградации молекулярной структуры.

При контакте с неподходящей смазкой происходит разбухание или растрескивание втулки, что нарушает геометрию посадки. Это ведет к появлению люфта рулевого вала, вибрациям на руле, ускоренному износу зубьев рейки и полному разрушению демпфирующего элемента. Ремонт потребует замены втулки и сопряженных деталей.

Ключевые риски применения универсальных смазок:

- Химическая коррозия: растворители и присадки разъедают поверхность пластика

- Деформация: увеличение диаметра втулки на 10-15% нарушает плотность посадки

- Потеря прочности: пластик становится хрупким при температурных перепадах

| Тип смазки | Воздействие на пластик | Результат |

|---|---|---|

| Литиевые (универсальные) | Окисление полимеров | Трещины, крошение |

| Графитовые | Абразивное истирание | Ускоренный износ |

| Минеральные масла | Набухание структуры | Заклинивание рейки |

Выбирайте специализированные составы с маркировкой "Plastic Safe" или "EPDM/PA-Compatible". Оптимальны синтетические смазки на основе силикона, ПТФЭ (тефлона) или полиальфаолефинов (ПАО) без кислотных присадок. Обязательно проверяйте спецификации производителя рейки: например, для втулок из нейлона PA6-GF30 требуются смазки с диапазоном вязкости 150-220 мм²/с.

Подбор смазки под материал уплотнителей (резина, тефлон)

Совместимость смазки с материалом уплотнителей рулевой рейки – критический фактор долговечности узла. Неправильный выбор приводит к разбуханию, растрескиванию или разрушению сальников, утечкам рабочей жидкости и дорогостоящему ремонту.

Уплотнители в рулевых рейках преимущественно изготавливаются из специализированных резиновых смесей (NBR, EPDM) или тефлона (PTFE). Каждый материал требует смазки с определенными химическими свойствами для сохранения эластичности и герметичности.

Ключевые принципы подбора

Для резиновых уплотнителей (NBR, EPDM):

- Используйте смазки на минеральной или синтетической основе с добавлением бентонита (глины) – они нейтральны к резине.

- Избегайте смазок с высоким содержанием ПАО (полиальфаолефинов) – они вызывают разбухание и деформацию NBR-резины.

- Проверяйте маркировку "NBR-safe", "EPDM-safe" или "резиносовместимые" на упаковке.

- Оптимальный выбор: Литиевые или кальциевые комплексные пластичные смазки (например, Liqui Moly Lithium-Fett, Molykote BR-2 Plus).

Для тефлоновых (PTFE) уплотнителей:

- Применяйте синтетические смазки на основе ПАО или силикона – они обеспечивают стабильную работу с инертным PTFE.

- Допустимы смазки с дисульфидом молибдена (MoS2) – они улучшают противозадирные свойства без вреда для тефлона.

- Избегайте продуктов с агрессивными присадками или абразивными компонентами.

- Оптимальный выбор: Синтетические полимочевинные или комплексные кальциевые смазки (например, Molykote G-4700, Castrol Optimoly TA).

Важные рекомендации:

- Никогда не используйте графитовую смазку – абразивные частицы повреждают как резину, так и тефлон.

- Консультируйтесь с мануалом производителя авто – некоторые рейки требуют исключительно оригинальных составов.

- Проверяйте сертификаты совместимости (DIN 51828, ISO 6743-9) перед покупкой.

| Материал уплотнения | Рекомендуемая основа смазки | Критически запрещено |

|---|---|---|

| Резина (NBR, EPDM) | Минеральная/Бентонит, Литиевые/Кальциевые комплексы | Смазки с ПАО, графитовые |

| Тефлон (PTFE) | ПАО, Синтетические углеводороды, Полимочевина | Агрессивные растворители, абразивы |

Объем смазки для одной процедуры: нормативы по моделям авто

Объем смазки для рулевой рейки варьируется в зависимости от конструкции узла, типа усилителя (гидравлический/электрический) и специфики производителя. Для большинства легковых автомобилей стандартный диапазон составляет 80–150 граммов за одну замену, но точное значение всегда требует уточнения.

Несоблюдение норм приводит к критическим последствиям: избыток провоцирует выдавливание сальников и загрязнение датчиков, а недостаток ускоряет износ зубчатой пары и подшипников. Используйте только смазку, рекомендованную OEM, так как универсальные аналоги могут не соответствовать требованиям к вязкости и адгезии.

Примерные нормативы для популярных моделей

| Модель авто | Тип рейки | Объем смазки (граммы) |

|---|---|---|

| Volkswagen Golf VII | Электромеханическая | 90–110 |

| Toyota Camry (XV50) | Гидравлическая | 120–140 |

| Lada Vesta | Электрическая | 80–100 |

| Kia Rio (QB) | Электромеханическая | 100–120 |

Важные уточнения:

- Данные актуальны для полной замены смазки после разборки рейки. При добавлении через сервисный порт объем сокращается на 30–40%.

- Для моделей с гидроусилителем (ГУР) избегайте смешивания смазки с жидкостью ATF – при протечках сальников требуется комплексная промывка.

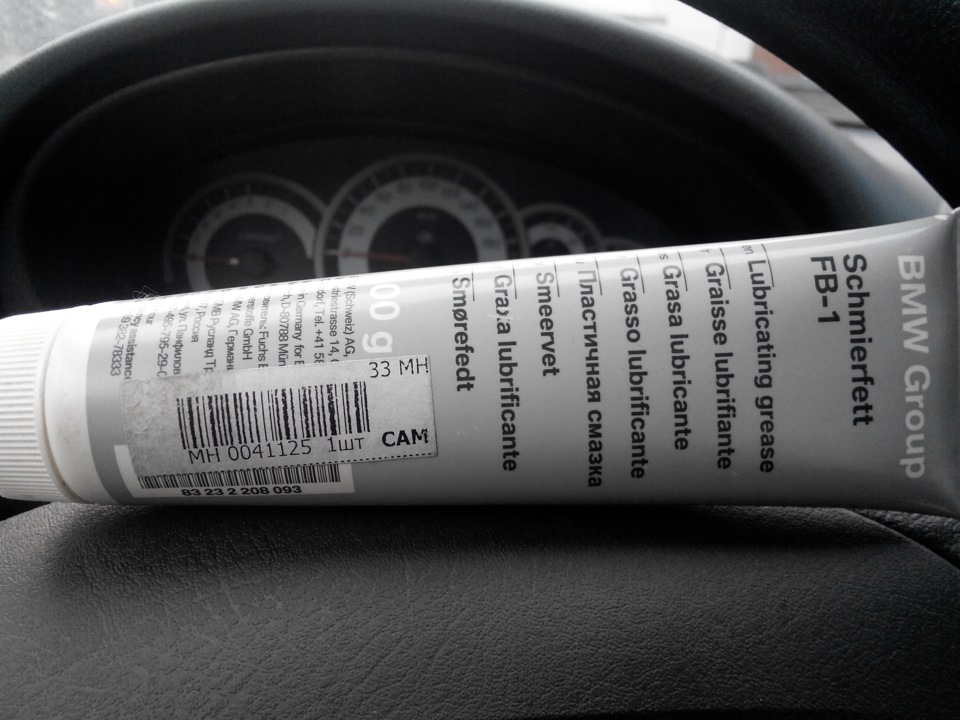

Точные нормативы указываются в сервисных мануалах конкретного автомобиля. Для европейских марок (например, BMW, Mercedes-Benz) чаще применяются специализированные пасты (до 150 г), а для азиатских (Nissan, Hyundai) – универсальные литиевые составы (80–120 г).

Когда возможна замена смазки без ремонта рейки

Замена смазки без разборки рулевой рейки допустима только при отсутствии механических повреждений компонентов. Основное условие – неудовлетворительное состояние старой смазки: загрязнение, потеря вязкости, разжижение или вымывание водой. Такая замена актуальна, если узел не имеет критического износа или деформации.

Симптомы, когда процедура может восстановить работу:

- Посторонние шумы: скрип или хруст при повороте руля, особенно в крайних положениях

- Тугое вращение: увеличенное усилие на руле без люфта или стуков

- Незначительные подтекания: следы смазки на пыльниках без повреждений сальников

- Неровное усилие: "ступенчатое" вращение руля при сохранении целостности зубьев рейки

Важные условия: Замена не устранит проблемы при износе шестерни, деформации вала, коррозии металла или разрыве пыльников. Если после замены симптомы сохраняются – требуется диагностика на предмет механических неисправностей.

Для процедуры используйте специализированные консистентные смазки (например, Molykote, Liqui Moly или аналог с допуском ISO-L-XBCHB2). Смазочный материал должен обладать высокими противозадирными свойствами, водостойкостью и сохранять вязкость в диапазоне -40°C до +120°C.

Технология нанесения:

- Очистите зону вокруг креплений пыльников

- Аккуратно снимите хомуты и отодвиньте пыльники

- Удалите старую смазку ветошью или пластиковым скребком

- Заполните полость рейки новой смазкой через шприц (минимум 80% объема)

- Равномерно распределите состав, проворачивая руль от упора до упора

- Установите пыльники с новыми хомутами

Инструменты для работы: шприц, ветошь, очистители

Правильный подбор инструментов напрямую влияет на качество обслуживания рулевой рейки. Отсутствие специального оборудования может привести к неполному удалению старой смазки или некорректному нанесению новой, что снизит эффективность процедуры и срок службы узла. Использование подручных средств вместо профессионального инвентаря недопустимо.

Минимальный набор включает три ключевых элемента: шприц для подачи состава, ветошь для очистки поверхностей и специализированные очистители. Каждый инструмент выполняет строго определенную функцию, а их совместное применение обеспечивает полный цикл работ – от удаления загрязнений до заполнения полостей свежим составом.

Подробное описание инструментов

Шприц для смазки:

- Тип: Механический (ручной) с металлическим корпусом и удлиняющей трубкой-адаптером

- Объем: 300-500 мл для комфортной работы без частой перезаправки

- Особенности: Герметичный запорный клапан, наконечник с резьбой для подключения к пресс-масленкам рейки

Ветошь и очистители:

- Безворсовые хлопковые тряпки – для финишной протирки деталей

- Металлические щетки с мягкой щетиной – для удаления затвердевших отложений

- Аэрозольные очистители на основе растворителей:

- Универсальные составы (WD-40, LIQUI MOLY Bremsenreiniger)

- Специализированные средства для резиновых уплотнителей

| Инструмент | Критерии выбора | Риски при неправильном применении |

|---|---|---|

| Шприц | Совпадение резьбы наконечника с плунжером рейки | Протечки смазки, повреждение штуцера |

| Очистители | Отсутствие агрессивных компонентов в составе | Разрушение резиновых манжет, коррозия металла |

| Ветошь | Нулевая ворсистость, гигроскопичность | Загрязнение смазочных каналов волокнами |

Важно: Перед заправкой шприца удостоверьтесь в совместимости его материалов с химическим составом смазки. Некоторые пластиковые емкости могут деформироваться при контакте с синтетическими маслами. Для работ с электроусилителем руля дополнительно потребуется сканер для сброса ошибок ЭБУ после обслуживания.

Подготовка площадки: установка машины на яму/подъемник

Надежно зафиксируйте автомобиль на подъемнике или над смотровой ямой, используя предусмотренные производителем точки поддомкрачивания. Убедитесь, что платформы подъемника или опоры стапелей плотно контактируют с кузовом без перекосов. Проверьте устойчивость конструкции – машина не должна шататься при приложении усилия руками.

Перед подъемом уберите из салона тяжелые предметы и снимите коврики в районе рулевой колонки для доступа к рейке. При работе на эстакаде или яме дополнительно установите противооткатные башмаки под колеса задней оси. Удостоверьтесь, что площадка освещена, а пространство под авто свободно от инструментов и посторонних объектов.

Требования к рабочей зоне

- Очистка поверхности: Удалите грязь, масляные пятна и мусор вокруг рулевых тяг и пыльников рейки.

- Демонтаж защиты: Снимите двигательный щиток или элементы брызговиков, перекрывающие доступ к крепежу рейки.

- Важно: При использовании гидроподъемника проверьте исправность его замков перед залезанием под авто.

| Тип площадки | Действия | Риски |

|---|---|---|

| Смотровая яма | Проверить вентиляцию, обеспечить сухость пола | Скольжение, недостаток света |

| Двухстоечный подъемник | Центрировать авто, блокировать замки | Неправильная балансировка |

| Гидравлический подкатник | Использовать только с козелками | Самопроизвольное опускание |

- Заглушите двигатель и включите ручной тормоз.

- Проведите визуальный осмотр зоны рейки на наличие подтеков.

- Подготовьте ветошь и растворитель для очистки узла перед нанесением смазки.

Фиксация колес и снятие защиты картера

Перед началом работ с рулевой рейкой автомобиль должен быть надежно зафиксирован для предотвращения случайного движения. Установите противооткатные упоры под задние колеса, а стояночный тормоз затяните до упора. Это критически важно при работе с передней подвеской.

Если автомобиль оборудован защитой картера двигателя или дополнительными нижними щитками, потребуется демонтировать эти элементы для доступа к рулевой рейке. Осмотрите крепления защиты – обычно это болты по периметру или центральные стяжки.

Порядок действий

- Поднимите переднюю часть авто домкратом

- Установите на опорные точки (пороги) надежные подставки

- Снимите передние колеса:

- Ослабьте болты/гайки на земле

- После подъема полностью выкрутите крепеж

- Аккуратно снимите колеса

- Демонтаж защиты картера:

- Используйте головку с воротком (обычно 10-13 мм)

- Выкрутите все крепежные болты по контуру

- Придерживайте защиту при снятии последнего болта

| Тип защиты | Особенности демонтажа |

|---|---|

| Пластиковая | Проверьте скрытые защелки по краям |

| Металлическая штатная | Возможны закисшие болты – используйте WD-40 |

| Тюнинговая (сталь 3+ мм) | Требует поддержки – вес достигает 15-25 кг |

Важно: Снятые болты защиты складывайте в отдельную емкость с маркировкой – при установке потребуется восстановить точную последовательность и момент затяжки (указан в руководстве ТО).

Как найти пыльники рулевой рейки и контрольные отверстия

Пыльники рулевой рейки расположены симметрично на обоих концах корпуса рейки, где рулевые тяги входят в механизм. Они выполнены в виде резиновых или силиконовых гармошек, закрепленных металлическими хомутами. Контрольные отверстия для смазки обычно находятся на верхней или боковой поверхности корпуса рейки и закрыты резиновыми пробками или резьбовыми заглушками.

Для доступа потребуется поднять переднюю часть автомобиля на подъемнике или установить на смотровую яму. Предварительно снимите защиту картера (если установлена) и очистите корпус рейки от загрязнений щеткой. Рабочая зона находится между передними колесами в районе двигателя или подрамника.

Порядок идентификации компонентов

- Пыльники:

- Проследите траекторию рулевых тяг от поворотных кулаков к центру автомобиля

- Найдите эластичные гофрированные чехлы длиной 5-10 см в точках соединения тяг с рейкой

- Проверьте целостность хомутов и отсутствие трещин на поверхности

- Контрольные отверстия:

- Осмотрите верхнюю плоскость алюминиевого корпуса рейки

- Ищите круглые заглушки диаметром 8-15 мм с крестообразными пазами или шестигранными головками

- На рейках без сервисных отверстий ищите штатную пробку на торце корпуса (обозначена литерой "L")

| Компонент | Распространенные места расположения | Идентификационные признаки |

|---|---|---|

| Пыльники | Концы корпуса рейки, зона крепления рулевых тяг | Резиновые "гармошки", фиксирующие хомуты, осевое смещение при повороте руля |

| Контрольные отверстия | Центральная часть корпуса, верхняя/боковая поверхности | Металлические или резиновые заглушки, маркировка "LUBE", "OIL" |

Диагностика пыльников на трещины перед смазкой

Визуальный осмотр пыльников рулевой рейки обязателен перед каждой смазкой. Повреждения защитных чехлов приводят к вымыванию состава грязью и влагой, ускоренному износу механизма. Без герметичности смазочный материал не выполнит свою функцию независимо от качества.

Проверку выполняйте при повёрнутых до упора колёсах для доступа к складкам пыльников. Используйте фонарь для выявления микротрещин в резине. Особое внимание уделите зонам крепления хомутами и нижней поверхности, скрытой от прямого обзора.

Порядок диагностики

- Очистка поверхности: удалите грязь сухой ветошью без химических средств, чтобы не маскировать дефекты.

- Деформация складок: сожмите пыльник пальцами в нескольких местах, наблюдая за реакцией резины.

- Контроль эластичности: трещины проявляются при растяжении – аккуратно отогните края манжеты.

| Тип дефекта | Последствия | Решение |

|---|---|---|

| Мелкие трещины (<1 мм) | Быстрое разрушение при вибрации | Замена пыльника |

| Разрывы, отверстия | Немедленное загрязнение рейки | Замена + промывка механизма |

| Деформация, отслоение от корпуса | Потеря герметичности | Корректировка хомутов или замена |

Важно: даже незначительные повреждения недопустимы – через 2-3 месяца трещина расширится. При малейших сомнениях замените пыльник, так как стоимость ремонта рейки в 10-15 раз превышает цену нового чехла.

Техника безопасности: защита кожи от химикатов

Многие смазки для рулевых реек, особенно высокотемпературные или содержащие дисульфид молибдена, цинк, литий или синтетические базовые масла, содержат агрессивные химические компоненты. Длительный или повторяющийся контакт этих веществ с незащищенной кожей может привести к серьезным повреждениям: химическим ожогам, раздражению, дерматитам или аллергическим реакциям.

Некоторые присадки и загустители обладают способностью глубоко проникать в кожные покровы, а отдельные компоненты (например, в определенных графитовых или противозадирных составах) могут быть потенциально канцерогенными. Попадание смазки в микротрещины или порезы значительно усиливает риск и скорость негативного воздействия.

Обязательные меры защиты

Для минимизации рисков при работе со смазкой строго соблюдайте следующие правила:

- Используйте непроницаемые перчатки: Применяйте нитриловые или неопреновые перчатки (толщиной не менее 0.4 мм). Латексные перчатки НЕ обеспечивают достаточной защиты, так как многие химикаты в смазках их разрушают.

- Защищайте глаза и лицо: Всегда надевайте защитные очки или прозрачный лицевой щиток. Попадание смазки струей или брызгами под давлением в глаза может вызвать тяжелые травмы.

- Носите спецодежду: Используйте одежду с длинными рукавами из плотной ткани или специальный защитный фартук для предохранения кожи рук и тела.

Действия при контакте с кожей:

- Немедленно снимите загрязненную одежду и украшения (кольца, часы).

- Тщательно промойте пораженный участок: Используйте теплую воду и обильное количество технического мыла или специального очистителя для рук. Избегайте растворителей (бензин, уайт-спирит), они обезжиривают кожу и ускоряют проникновение химикатов.

- Промывайте не менее 10-15 минут. При сильном загрязнении или попадании в глаза промывание нужно проводить дольше.

- Нанесите увлажняющий крем после мытья для восстановления кожного барьера.

- При появлении покраснения, зуда, боли или отека, а также при попадании в глаза - НЕМЕДЛЕННО обратитесь за медицинской помощью. Имейте под рукой паспорт безопасности (SDS) используемой смазки для предоставления врачу.

Правильная утилизация: Использованные салфетки, перчатки и остатки старой смазки собирайте в герметичный контейнер и утилизируйте как опасные химические отходы в соответствии с местными нормами. Запрещено сливать отработанную смазку в канализацию или почву.

Промывка механизма - когда и чем делать очистку

Промывку рулевой рейки выполняют при явных признаках загрязнения смазки: появлении посторонних шумов (скрип, хруст), заедании руля, утечках старой смазки или после ремонта узла. Процедура обязательна перед заменой изношенного сальника или при обнаружении в полости механизма абразивных частиц, воды или продуктов износа металла. Игнорирование очистки приведет к ускоренному износу новых компонентов.

Для промывки используют специализированные автохимические очистители (CLP, LIQUI MOLY Lenkungsreiniger) либо трансмиссионное масло (GL-4/GL-5). Агрессивные составы вроде бензина, керосина или WD-40 запрещены – они разрушают резиновые уплотнители. Объем жидкости: 100-200 мл для легкового авто. Технология требует частичной разборки: отсоединения рулевых тяг и снятия защитных пыльников.

Технология очистки

- Зафиксируйте руль в центральном положении.

- Снимите пыльники, подставив емкость для стока отработки.

- Залейте очиститель через отверстие сальника или демонтированную заглушку.

- Поворачивайте руль от упора до упора 10-15 раз для циркуляции жидкости.

- Слейте отработанный состав, повторите цикл при сильном загрязнении.

- Продуйте полости сжатым воздухом перед закладкой свежей смазки.

Критерии выбора промывочной жидкости:

| Тип загрязнения | Рекомендуемый состав |

| Загустевшая смазка, мелкие отложения | Трансмиссионное масло GL-4 |

| Следы коррозии, тяжелые отложения | Специализированный очиститель рулевых механизмов |

| Наличие воды в полости | Спиртосодержащие промывки (с последующей сушкой) |

После промывки обязательно замените все резинотехнические изделия (пыльники, сальники) и заполните механизм свежей рекомендованной смазкой. Контролируйте отсутствие подтеков первые 100-200 км пробега. Повторную очистку проводят не ранее чем через 80-100 тыс. км либо при возникновении перечисленных симптомов.

Удаление старой засохшей смазки механическим способом

Полностью удалите рулевую рейку из автомобиля, предварительно отсоединив тяги и крепежные элементы. Зафиксируйте механизм в тисках через мягкие прокладки, исключающие повреждение корпуса. Снимите защитные пыльники и уплотнители, обеспечив доступ к внутренним полостям.

Используйте металлический скребок с затупленными краями для первичного удаления крупных пластов затвердевшей смазки. Действуйте аккуратно, без усилий, способных оставить царапины на поверхностях шестерен или зубчатой рейки. Особое внимание уделите труднодоступным углам и пазам.

Этапы очистки компонентов

- Обработка щетками:

- Жёсткой нейлоновой щёткой пройдитесь по зубьям рейки и шестерни

- Латунной щёткой очистите боковые поверхности от стойких отложений

- Финишная абразивная обработка:

- Мелкозернистой наждачной бумагой (P400-600) отполируйте металл

- Удалите образовавшуюся пыль сухой ветошью

Важно: После механической очистки обязательно обезжирьте все поверхности специализированным составом. Используйте очиститель тормозов или уайт-спирит, нанесённый на чистую ветошь. Дождитесь полного испарения жидкости перед нанесением новой смазки.

| Инструмент | Назначение | Меры предосторожности |

|---|---|---|

| Скребок | Снятие основного слоя | Не допускать контакта с алюминиевыми деталями |

| Латунная щётка | Удаление въевшихся отложений | Исключить продольное трение вдоль зубьев |

| Наждачная бумага | Полировка металла | Применять только для стальных элементов |

Точки нанесения для реек с шариковым механизмом

В рейках с шариковым механизмом смазка концентрируется в зонах контакта шариков с винтовыми канавками. Эти узлы испытывают максимальные нагрузки при преобразовании вращательного движения в поступательное. Недостаточная обработка приведет к ускоренному износу и появлению люфта.

Ключевой особенностью является необходимость заполнения замкнутого контура шариковой гайки. Смазочный материал должен равномерно распределиться по всем шарикам и рабочим поверхностям без образования воздушных карманов. Избыток смазки вытесняется через сальники при работе механизма.

Критические зоны обработки:

- Шариковая гайка: Полость с винтовыми канавками, где циркулируют шарики

- Зубчатый сектор: Зона зацепления с зубьями рейки (контактные поверхности)

- Опорные втулки: Направляющие рейки в корпусе механизма

- Торцевые поверхности: Места контакта рейки с упорными шайбами

При нанесении используйте шприц с удлиненной насадкой для точечной подачи. Обязательно прокручивайте вал руля после обработки для равномерного распределения состава. На рейках с рециркуляционными трубками смазка закладывается через технологические отверстия до появления излишков.

Точки нанесения для реек с зубчатой передачей

Основные зоны смазки сосредоточены в области зацепления шестерни и зубчатой рейки, а также на контактирующих поверхностях направляющих втулок или опор. Нанесение должно обеспечить формирование защитной пленки на рабочих гранях зубьев и минимизацию трения скольжения рейки в корпусе.

Критически важно обработать зубья по всей длине хода рейки, включая центральные и крайние положения, так как неполное покрытие ведет к локальному износу. Особое внимание уделите зонам максимальной нагрузки, обычно возникающей при повороте руля из крайнего положения.

Ключевые точки и методика обработки

- Зубчатый сектор рейки:

- Нанесите смазку тонким равномерным слоем на всю рабочую поверхность зубьев рейки

- Используйте шприц или аппликатор для точечной обработки труднодоступных участков

- Ведомая шестерня:

- Покройте смазочным составом боковые грани каждого зуба шестерни

- Проверьте заполнение зазора между шестерней и сальником

- Направляющие элементы:

- Обработайте внутренние поверхности втулок скольжения

- Нанесите состав на опорные сухари (если предусмотрены конструкцией)

| Элемент | Точка нанесения | Особенности |

|---|---|---|

| Рейка | Боковые поверхности зубьев | Полное покрытие профиля без пропусков |

| Шестерня | Торцевые грани зубьев | Контроль толщины слоя (0.5-1 мм) |

| Втулки | Внутренние цилиндрические поверхности | Равномерное распределение по окружности |

После нанесения выполните несколько полных циклов поворота руля для распределения состава. Излишки удалите чистой ветошью - избыток смазки провоцирует налипание пыли и образование абразивных отложений.

Использование пресс-шприца для труднодоступных зон

При обслуживании рулевой рейки часто возникают сложности с доступом к смазочным ниппелям из-за плотной компоновки узлов подкапотного пространства или особенностей конструкции подвески. Обычные шприцы не всегда обеспечивают надежное соединение и требуют прямолинейного подхода, что в стесненных условиях невозможно.

Пресс-шприц решает эту проблему благодаря гибкому шлангу высокого давления и адаптерам, которые позволяют подводить смазку под углом без потери герметичности. Конструкция инструмента создает необходимое усилие для продавливания загустевших составов через клапаны ниппелей даже при минимальном рабочем ходе рычага.

Правильная последовательность работ

- Подбор насадки: Используйте угловой адаптер или гибкую трубку длиной 15-30 см для обхода препятствий. Для ниппелей с шариковым клапаном применяйте конические наконечники ISO/DIN.

- Подготовка узла: Очистите ниппель и зону вокруг него от грязи металлической щеткой. Прокачайте 2-3 г смазки "вхолостую" для удаления воздуха из шланга.

- Подсоединение: Фиксируйте наконечник на ниппеле до характерного щелчка, удерживая шланг без перегибов. При вертикальном монтаже используйте магнитный держатель для предотвращения соскальзывания.

- Подача состава: Нагнетайте смазку короткими порциями (не более 3-5 сек за подход), контролируя выход избытка через сальники. Прекратите подачу при появлении свежего состава на пыльниках.

| Тип насадки | Применение | Давление (max) |

|---|---|---|

| Прямая, 0° | Свободный доступ | 6000 PSI |

| Угловая, 90° | За двигателем/за кронштейнами | 4500 PSI |

| Гибкий шланг 20 см | Сквозь элементы рамы | 3000 PSI |

Критически важно не превышать давление, указанное в технической документации авто – избыточная нагрузка может повредить сальники рейки. При работе вблизи электроразъемов защищайте контакты от попадания смазки пластиковыми колпачками. После обслуживания удалите излишки материала ветошью для предотвращения налипания пыли.

Метод частичного снятия пыльника для доступа

При ограниченном пространстве или сложном демонтаже элементов подвески применяют частичное смещение пыльника рулевой рейки. Этот подход позволяет получить доступ к шлицевой части вала без полного удаления защитного чехла, что сокращает время работ и снижает риск повреждения креплений. Ключевое условие – сохранение целостности фиксирующих хомутов и отсутствие деформаций резинового элемента при оттягивании.

Перед началом операции тщательно очистите зону вокруг пыльника от грязи ветошью и щеткой, чтобы предотвратить попадание абразивных частиц внутрь механизма. Проверьте состояние хомутов: если они одноразовые (пластиковые), заранее подготовьте замену, так как при демонтаже возможны сколы или ослабление зажима.

Последовательность операций

- Ослабление хомутов: С помощью отвертки или торцевого ключа (в зависимости от типа крепежа) ослабьте металлические/пластиковые хомуты, удерживающие пыльник на рейке и рулевом валу.

- Аккуратное смещение: Сдвиньте резиновую гармошку вдоль вала на 5-7 см, используя вращательные движения. Не допускайте резких рывков – это может вызвать разрыв материала.

- Контроль чистоты: Накройте оголенный участок вала чистой ветошью сразу после смещения пыльника для защиты от пыли.

| Риск | Меры предосторожности |

|---|---|

| Повреждение пыльника | Не использовать металлические инструменты для поддевания; смазать посадочное место силиконовым спреем |

| Загрязнение механизма | Закрыть доступ в рейку заглушкой из чистой ткани на время работ |

| Неправильная установка | Пометить маркером положение пыльника относительно вала перед смещением |

После нанесения смазки на шлицы немедленно верните пыльник в исходное положение по меткам, избегая перекручивания. Затяните хомуты с моментом 1.5–2 Н∙м для пластиковых или 6–8 Н∙м для металлических креплений. Обязательно проверьте отсутствие зазоров между резиной и валом – даже минимальная щель приведет к попаданию влаги и ускоренному износу рейки.

Заполнение полости рейки без переизбытка смазки

Определение точного необходимого объема смазки – ключевой этап. Слишком малое количество приведет к недостаточной смазке и преждевременному износу, а избыток создаст излишнее давление внутри герметичной полости рейки во время работы.

Всегда сверяйтесь с технической документацией (Service Manual) производителя вашего автомобиля или рейки. В ней должен быть указан точный объем смазки (обычно в граммах или кубических сантиметрах), требуемый для конкретной модели рейки. Это самый надежный метод.

Методы расчета и нанесения

Если документация недоступна, объем можно приблизительно рассчитать визуально:

- Очистите полость: Тщательно удалите старую смазку и загрязнения.

- Оцените объем: Мысленно разделите внутренний объем полости рейки (где движется зубчатый сектор вала и рейка) на части. Смазка должна заполнить примерно 60-70% этого пространства, учитывая, что детали займут свой объем.

- Учтите детали: Помните, что при сборке шестерня и рейка займут часть пространства, поэтому полость не должна быть забита смазкой "под завязку".

Нанесение смазки требует аккуратности:

- Используйте шприц: Применяйте монтажный шприц для пластичных смазок – это обеспечит точное дозирование и доступ в трудные места.

- Наносите послойно: Наносите смазку не одним большим комком, а распределяя ее тонкими слоями по стенкам полости, зубьям рейки и шестерни, подшипникам (если применимо).

- Равномерное распределение: Следите за тем, чтобы смазка покрывала все трущиеся поверхности равномерным тонким слоем, без пустот и крупных воздушных карманов.

Контрольные признаки правильного заполнения:

- Смазка покрывает все зубья рейки и шестерни, а также рабочие поверхности подшипников (валов).

- При предварительной прокрутке вала рейки вручную (если возможно до установки пыльников) смазка легко распределяется, не выдавливается с чрезмерным усилием.

- После сборки и установки пыльников не должно наблюдаться их вздутия или выдавливания смазки через уплотнения при повороте руля на стенде или после установки на автомобиль.

Риски переизбытка смазки:

| Проблема | Причина | Последствие |

|---|---|---|

| Выдавливание смазки через сальники | Избыточное давление при нагреве и работе | Загрязнение, потеря герметичности, выход сальников из строя |

| Вздутие пыльников | Избыток смазки, не оставивший места для воздуха/расширения | Разрыв пыльников, попадание грязи и воды внутрь рейки |

| Повышенное сопротивление вращению | Слишком густая "подушка" из смазки | Тугое вращение руля, повышенная нагрузка на насос ГУР (если есть) |

Равномерное распределение смазки путем прокручивания руля

После нанесения состава в зону зубчатого механизма необходимо обеспечить его равномерное покрытие по всей рабочей поверхности рейки. Без этого этапа смазочный материал останется локально сосредоточенным, что снизит эффективность защиты и повысит риск износа в "сухих" участках.

Ключевым методом решения задачи является ручное проворачивание рулевого колеса при поднятых передних колесах автомобиля. Данная процедура гарантирует, что смазка проникнет во все зазоры и начнет работать на контактных поверхностях шестерни и рейки.

Правильная техника выполнения

- Поднимите автомобиль: Используйте домкраты или подъемник, чтобы разгрузить переднюю подвеску. Колеса должны свободно вращаться.

- Медленно вращайте руль: Плавно поворачивайте рулевое колесо от крайнего левого до крайнего правого положения. Избегайте резких движений.

- Контролируйте количество циклов: Выполните минимум 5-7 полных оборотов (влево-вправо-центр) для распределения состава.

- Проверьте усилие: Ход руля должен стать плавным, без заеданий и скрипов.

| Параметр | Норма | Ошибка |

|---|---|---|

| Скорость вращения | Медленно, без рывков | Резкие повороты руля |

| Положение колес | Полный вывес (без нагрузки) | Прокрутка при опущенных колесах |

| Количество циклов | ≥5 раз "влево-вправо" | 1-2 неполных оборота |

Важно: При появлении нехарактерных шумов (хруст, стуки) во время прокрутки немедленно остановите процесс – это может сигнализировать о недостатке смазки или механических повреждениях рейки.

Как удалить излишки смазки после нанесения

Избыток смазки на рулевой рейке притягивает пыль и абразивные частицы, ускоряя износ механизма и повышая риск повреждения пыльников. Контролируемое количество смазочного материала снижает нагрузку на сальники и предотвращает выдавливание состава в подкапотное пространство.

Тщательное удаление остатков особенно критично в зонах контакта с резиновыми уплотнителями – излишки могут спровоцировать разбухание манжет и потерю герметичности. Системная очистка продлевает интервал обслуживания и сохраняет целостность компонентов системы рулевого управления.

Пошаговый процесс очистки

- Подготовка зоны: Зафиксируйте автомобиль на подъемнике/эстакаде, обеспечьте доступ к рейке. Защитите руки резиновыми перчатками.

- Первичное удаление:

- Промокните излишки ветошью без ворса

- Используйте пластиковый скребок для снятия крупных скоплений

- Обработка растворителем:

- Нанесите специализированный обезжириватель для автотехники (например, ABRO или LIQUI MOLY)

- Избегайте составов с ацетоном/бензином – они разрушают резину

- Протрите труднодоступные места щеткой с синтетическим ворсом

- Финишная очистка:

- Удалите остатки средства чистой сухой ветошью

- Проверьте отсутствие комков смазки у пыльников и креплений

- Контрольный осмотр: Убедитесь, что:

- Смазка равномерно распределена в зубчатой зоне рейки

- Уплотнители сухие и не деформированы

- Нет следов состава на патрубках ГУР/ЭУР

| Материал | Применение | Ограничения |

|---|---|---|

| Микрофибра | Финишное вытирание | Неэффективна для густых составов |

| Кисти с нейлоновой щетиной | Очистка зубьев рейки | Запрещены металлические щетки |

| Автообезжириватель | Растворение избыточной смазки | Только проверенные марки |

Особенности обслуживания реек с гидроусилителем

Смазка зубчатого механизма рейки с ГУР требует особого внимания к совместимости материалов. Рабочая жидкость гидроусилителя (масло ГУР) неизбежно контактирует с консистентной смазкой через микрощели в сальниках. Неправильный выбор состава вызывает разбухание или разрушение резиновых уплотнений, что ведет к утечкам и выходу узла из строя. Для таких реек применяют только специализированные высокоадгезивные смазки на литиевой или полимочевинной основе, устойчивые к вымыванию минеральными и синтетическими маслами.

Перед нанесением свежей смазки обязательна механическая очистка зубьев рейки и шестерни от старого состава и продуктов износа с помощью пластикового скребка и безворсовых салфеток. Остатки удаляются очистителем, не содержащим силиконы и агрессивные растворители. Нанесение осуществляется тонким равномерным слоем на всю рабочую поверхность зубьев при вывешенных передних колесах. Избыток смазки в зоне сальников провоцирует выдавливание уплотнений под давлением жидкости ГУР.

Критические аспекты обслуживания

- Контроль герметичности гидросистемы: Регулярная проверка шлангов, трубок и соединений на предмет подтеков. Утечки жидкости ГУР приводят к падению давления, повышенной нагрузке на насос и ускоренному износу рейки.

- Состояние защитных пыльников: Трещины или разрывы гофр приводят к попаданию абразивной грязи на шток рейки. Это вызывает коррозию, повреждение сальника и смешивание смазки с жидкостью ГУР.

- Качество рабочей жидкости: Использование только рекомендованного производителем масла ГУР. Посторонние присадки в "универсальных" жидкостях могут разрушать резиновые компоненты системы.

- Прокачка после вмешательств: Обязательное удаление воздуха из гидросистемы при замене рейки, насоса или шлангов. Воздушные пробки вызывают шум, вибрацию руля и кавитационный износ насоса.

| Компонент | Риск при неправильном обслуживании | Профилактическое действие |

|---|---|---|

| Сальник штока рейки | Утечка жидкости ГУР, смешивание смазки с маслом | Замена пыльников каждые 50 000 км, контроль целостности штока |

| Зубчатое зацепление | Задиры из-за вымывания смазки, люфт | Применение только совместимых с ГУР смазок, обновление при каждом ТО |

| Насос ГУР | Перегрузка из-за загрязнения жидкости, кавитация | Замена жидкости каждые 60 000 км, использование оригинальных фильтров |

Работа с электромеханическими рейками (ЭУР)

Особенности конструкции ЭУР принципиально отличают их от гидравлических аналогов. Электрический двигатель, интегрированный непосредственно в рулевую рейку или на рулевую колонку, создает усилие через червячную или шариковинтовую передачу, взаимодействующую с зубчатой рейкой или гайкой. Эта передача требует специфических смазочных материалов, рассчитанных на высокие контактные давления, возможный нагрев от электромотора и совместимость с пластмассовыми и металлическими компонентами механизма.

Несоблюдение требований к смазке для ЭУР чревато серьезными последствиями. Использование неподходящих составов (например, обычных литиевых смазок или масел для ГУР) может вызвать деградацию пластиковых шестерен или втулок, повышенный износ червячной пары, увеличение тока двигателя, перегрев, появление характерного гула или скрежета, и в итоге – полный отказ электроусилителя. Замена узла ЭУР обычно очень дорогостоящая, что подчеркивает критическую важность правильной смазки.

Выбор и применение смазки для ЭУР

Ключевые требования к смазочным материалам:

- Высокая механическая стабильность: Смазка должна сохранять свои свойства под экстремальным давлением в контактах червяк-рейка или шарики-гайка.

- Совместимость с пластмассами и эластомерами: Абсолютно неагрессивна по отношению к полимерным втулкам, уплотнениям, шестерням внутри рейки.

- Термостойкость: Должна выдерживать нагрев от работы электродвигателя и трения без вытекания или карбонизации.

- Противокоррозионные свойства: Защита металлических поверхностей.

- Низкое сопротивление сдвигу: Для минимизации потерь мощности и нагрева.

Типы рекомендуемых смазок:

- Специализированные полимочевинные смазки (Polyurea/PU): Самый распространенный и рекомендуемый тип для большинства ЭУР. Обладают отличной термо- и механической стабильностью, совместимы с пластмассами, не вымываются, долго служат.

- Высокоочищенные синтетические смазки на основе ПАО/Эстеров с комплексными загустителями: Используются некоторыми производителями авто. Должны строго соответствовать допускам OEM (Original Equipment Manufacturer).

Категорически не подходят:

- Обычные литиевые (Li) или кальциевые (Ca) смазки (часто агрессивны к пластикам, недостаточно стабильны).

- Смазки на основе дисульфида молибдена (MoS2) или графита (могут быть абразивными для точных передач ЭУР).

- Масла для гидроусилителя руля (ATF или Pentosin).

- Универсальные "графитовые" или "литиевые" составы без подтвержденной совместимости с ЭУР.

Процедура нанесения смазки:

- Подготовка: Обесточить автомобиль (снять клемму с АКБ). Обеспечить чистоту рабочей зоны.

- Демонтаж: Снять защитные пыльники рулевых тяг. Часто требуется частичный или полный демонтаж рейки с автомобиля для качественного доступа к зубчатой части и передаче усилия.

- Очистка: Тщательно удалить старую смазку и все загрязнения с зубьев рейки, червяка/гайки, посадочных мест втулок с помощью безворсовых салфеток и специальных очистителей (совместимых с пластиком!). Полная очистка критически важна!

- Осмотр: Проверить состояние зубьев рейки, червяка, шариков (если применимо), пластиковых втулок/шестерен на предмет износа, сколов, задиров. Поврежденные компоненты требуют замены.

- Нанесение: Нанести только рекомендуемую смазку равномерным тонким слоем на всю рабочую поверхность зубьев рейки, червячной передачи или в зону шариковой гайки. Избегать избытка! Смазать посадочные места втулок.

- Сборка: Установить новые оригинальные пыльники рулевых тяг (старые почти всегда повреждаются при снятии). Надежно закрепить их хомутами. Установить рейку на место (если снималась), подсоединить тяги.

- Проверка: Подключить АКБ. Проверить легкость и бесшумность хода руля на неподвижном автомобиле, затем на малой скорости. Проверить работу электроусилителя на всех режимах. Провести диагностику ЭУР на наличие ошибок сканером.

Важные замечания:

- Всегда руководствуйтесь сервисной информацией (Service Manual) для конкретной модели автомобиля и рейки ЭУР.

- Используйте исключительно смазки, соответствующие спецификациям производителя авто (OEM) или их качественные аналоги с прямым указанием совместимости с ЭУР конкретных марок.

- Процедура обслуживания ЭУР сложнее, чем ГУР, и часто требует квалификации и специального инструмента. При отсутствии опыта доверьте работу специализированному сервису.

Установка пыльников обратно: проверка посадки

После нанесения смазки на рулевую рейку и шарниры, аккуратно наденьте пыльники на посадочные места. Убедитесь, что резиновый уплотнитель равномерно распределен по всей окружности крепежной поверхности рейки или тяги. Избегайте перекоса или замятия материала.

Сильно затяните хомуты крепления пыльников, используя специальные клещи или отвертку (в зависимости от типа хомутов). Проверьте, чтобы резина не была зажата между хомутом и металлической частью рулевого механизма – это может вызвать разгерметизацию.

Критерии правильной установки

- Отсутствие проворачивания: Пыльник должен плотно сидеть на валу рейки/тяге без возможности смещения при ручном усилии

- Равномерность прилегания: Резиновая гармошка не должна иметь складок или участков с натяжением

- Свобода хода: При повороте руля в крайние положения пыльник не натягивается до предела и не трется о элементы подвески

Для финальной проверки покачайте пыльник рукой – он не должен смещаться на посадочной поверхности. Нанесите мыльный раствор на область хомутов и продуйте сжатым воздухом: отсутствие пузырей подтвердит герметичность соединения.

| Ошибка монтажа | Последствие |

|---|---|

| Слабая затяжка хомутов | Проникновение грязи и воды, вымывание смазки |

| Перекос уплотнителя | Образование трещин при эксплуатации |

| Неправильная ориентация | Заламывание при повороте руля |

Фиксация хомутов пыльников после обслуживания

После замены смазки и установки новых пыльников рулевой рейки критически важна герметизация соединений. Неправильно зафиксированные хомуты приведут к выдавливанию смазки при работе механизма и проникновению абразивных частиц внутрь узла.

Используйте только специализированные хомуты винтового или проволочного типа, соответствующие диаметру посадочных мест на рейке и рулевых тягах. Пластиковые стяжки или изношенные металлические обжимы не обеспечивают необходимого радиального давления и надежности.

Порядок фиксации

- Проверка посадки: Убедитесь, что пыльник полностью надет на канавку без перекосов.

- Равномерное затягивание: Для винтовых хомутов закручивайте гайку крестообразно, избегая перекоса ленты.

- Контроль усилия: Применяйте динамометрический ключ (обычно 3-5 Н·м) или ориентируйтесь на рекомендации производителя.

| Тип хомута | Критерий надежности | Риск при ошибке |

| Винтовой (лента) | Равномерность обжима по окружности | Разгерметизация в месте перекоса |

| Проволочный (замковый) | Правильность обжима замка | Самопроизвольное раскрытие |

Обязательно проверьте отсутствие зазоров между хомутом и резиной после затяжки. Категорически запрещается повторно использовать деформированные хомуты или применять самодельные крепления.

Первичная проверка легко хода руля после смазки

После нанесения смазки выполните ручное вращение рулевого колеса от упора до упора 5-7 раз. Это равномерно распределит состав по зубчатой рейке и шестерне. Убедитесь, что автомобиль стоит на ровной поверхности с вывешенными передними колесами.

Проверьте усилие вращения руля на неподвижном авто: возьмитесь за обод обеими руками и плавно поворачивайте. Отсутствие рывков, скрипа и заеданий свидетельствует о корректном нанесении смазки. Особое внимание уделите центральному положению руля.

Ключевые параметры оценки

- Равномерность хода: сопротивление должно быть одинаковым в обе стороны

- Тишина работы: посторонние шумы (хруст, писк) недопустимы

- Отсутствие люфта: свободный ход не более 10° при фиксированных колесах

Проведите тест-драйв на скорости 40-60 км/ч. Нормальным считается:

- Плавное возвращение руля в нейтраль после поворота

- Линейное увеличение усилия при нарастании скорости

- Отсутствие вибрации на рулевом колесе

Тестовый заезд: выявление скрипов и посторонних шумов

Проведите тестовый заезд на ровном асфальте и неровностях (лежачие полицейские, гравий) при скорости 20-60 км/ч. Рулите плавно в обе стороны от центрального положения до максимальных углов, имитируя маневры парковки и перестроения.

Слушайте характер звуков: локализуйте скрипы (передние колеса, салон), определяйте зависимость от скорости, нагрузки на руль или типа покрытия. Исключите шумы от других узлов (стойки амортизаторов, сайлентблоки) путем проверки на прямолинейном движении и при вывешивании колес.

Критерии оценки результатов

- Успех: Полное отсутствие стуков и скрежета при любом повороте руля. Легкость управления на неровностях.

- Частичное устранение: Снижение громкости шумов, но их проявление на крайних углах поворота или при резких маневрах.

- Неудача: Сохранение посторонних звуков прежней интенсивности или появление новых (хруст, щелчки).

| Тип шума | Возможная причина | Действия |

| Металлический скрежет | Недостаток смазки в рейке | Повторная обработка через шприц-тюбик |

| Глухой стук | Износ втулок или зубчатого зацепления | Диагностика рейки на СТО |

| Писк при повороте | Контакт пыльника с деталями подвески | Корректировка положения защитного чехла |

При выявлении проблем повторите очистку и смазку механизма. Если шумы сохраняются после трех циклов обработки – необходима углубленная диагностика на подъемнике. Помните: скрипы при работе "на холодную" (до +5°C) допустимы для некоторых типов смазок.

Контроль подтеканий через пыльники в первые часы

После замены смазки или установки новых пыльников рулевой рейки, внимательно наблюдайте за их состоянием в течение первых 2-3 часов эксплуатации автомобиля. В этот период наиболее вероятно проявление избытка смазочного материала, выдавливаемого движением механизма. Незначительное появление смазки на внутренней поверхности пыльника (ближе к корпусу рейки) допустимо – это свидетельствует о заполнении рабочего пространства.

Тревожным признаком являются активные капли или струйка смазки, появляющиеся на наружной кромке пыльника (у рулевых тяг), а также быстрое образование масляных пятен под автомобилем в зоне установки рейки. Это указывает на превышение допустимого объема заложенной смазки, повреждение пыльника при монтаже или негерметичность соединений корпуса рейки.

Порядок действий при обнаружении течи

- Остановите автомобиль и дайте узлу остыть для точной диагностики.

- Тщательно очистите корпус рейки, пыльники и прилегающие поверхности ветошью – это поможет выявить точное место утечки.

- Проверьте:

- Плотность затяжки хомутов крепления пыльников.

- Отсутствие перекручивания, надрезов или замятия резины пыльников.

- Состояние посадочных мест пыльников на корпусе рейки и рулевых тягах.

- Если течь вызвана избытком смазки:

- Снимите пыльник со стороны утечки.

- Удалите излишки смазки вручную (чистым инструментом или ветошью), оставив слой толщиной примерно 5-7 мм внутри пыльника.

- Плотно установите пыльник обратно, затяните хомуты.

- При повреждении пыльника или негерметичности рейки – немедленно замените дефектную деталь. Эксплуатация с недостатком смазки приведет к ускоренному износу механизма.

Важно: Используйте только рекомендованные производителем типы консистентных смазок (обычно высокотемпературные литиевые или специализированные составы для ШРУС/рулевых реек). Несовместимая смазка может разъедать резину пыльников, провоцируя течь и выход узла из строя.

Правильная адаптация системы ЭУР после процедуры

После замены смазки или ремонта рулевой рейки с электроусилителем (ЭУР) критически важна корректная адаптация системы управления усилителем. Блок управления ЭУР хранит калибровочные данные о положении руля и усилии, которые могли сбиться при разборке/сборке или замене деталей. Без адаптации возможны некорректная работа усилителя (избыточное или недостаточное усилие на руле), появление ошибок в памяти ЭБУ и даже активация аварийного режима, сопровождающегося сообщением на приборной панели и ощутимым утяжелением руля.

Процедура адаптации строго регламентирована производителем автомобиля и требует использования специализированного диагностического оборудования (сканер с доступом к блоку управления рулевым управлением). Самостоятельная адаптация "методом проб" недопустима и может привести к неисправности. Основная цель – обнулить старые адаптационные значения и позволить ЭБУ заново определить нулевую (среднюю) позицию рулевого вала, углы поворота и оптимальные параметры усиления на разных скоростях движения.

Ключевые этапы процедуры адаптации

- Подключение диагностического сканера: Установите надежное соединение с ЭБУ рулевого управления через OBD-II разъем.

- Инициализация процедуры: В меню сканера выберите соответствующий блок управления (обычно "ЭУР", "Power Steering" или "Ст. Управление") и запустите сервисную функцию "Адаптация", "Калибровка" или "Обучение нулевой точки".

- Выполнение условий: Точнейшим образом выполните все требования сканера, которые обычно включают:

- Установку передних колес строго прямо.

- Положение руля ровно по центру (без малейшего отклонения).

- Напряжение бортовой сети не ниже 12.5 В (рекомендуется подключить зарядное устройство).

- Двигатель запущен (на некоторых моделях требуется работа на холостом ходу).

- Следование инструкциям: Четко выполняйте пошаговые команды на экране сканера (например, поворот руля до упора влево, затем вправо, возврат в центр и удержание несколько секунд).

- Подтверждение и проверка: После успешного завершения сканер выдаст подтверждение "Адаптация успешна" или "Calibration Complete". Обязательно считайте и очистите возможные коды ошибок из памяти ЭБУ. Проведите тестовую поездку для проверки плавности хода руля и правильности усилия на разных скоростях.

Важные аспекты успешной адаптации

| Фактор | Значение | Последствия несоблюдения |

|---|---|---|

| Положение руля/колес | Абсолютно ровное | Смещение нулевой точки, тяга руля в сторону |

| Напряжение АКБ | Стабильное >12.5В | Сбой процедуры, неполная запись данных |

| Соответствие ПО | Актуальные базы для модели | Невозможность запуска функции или повреждение ЭБУ |

| Отсутствие механических проблем | Проверка до адаптации | Ложные ошибки, повторный сбой адаптации |

Игнорирование процедуры адаптации ЭУР после вмешательства в рулевой механизм недопустимо. Это не просто формальность, а необходимое условие для безопасной, точной и комфортной работы рулевого управления. Неправильно откалиброванный ЭУР значительно ухудшает управляемость автомобиля и может стать причиной аварийной ситуации. Всегда доверяйте эту операцию квалифицированным специалистам, имеющим необходимое оборудование и доступ к технической информации по конкретной модели.

Периодичность замены смазки для разных типов реек

Интервалы обслуживания рулевых реек напрямую зависят от их конструкции и условий эксплуатации. Пренебрежение регламентом вызывает задиры на зубьях, коррозию вала, течи сальников и люфты, что ведет к дорогостоящему ремонту.

Универсальных сроков не существует – рекомендации производителя авто всегда приоритетны. Однако общие принципы замены смазочных материалов для основных типов реек приведены ниже.

Стандартные интервалы замены

| Тип рейки | Рекомендуемый интервал | Ключевые факторы влияния |

|---|---|---|

| Механическая (без усилителя) | 50 000 км или 2 года | Агрессивное вождение, бездорожье, высокая запыленность |

| Гидравлическая (ГУР) | При замене жидкости ГУР (60 000–80 000 км) | Состояние сальников, перегрев жидкости, контакт с влагой |

| Электрическая (ЭУР) | 80 000–100 000 км или 5 лет | Герметичность узла, перегрузки, качество заводской смазки |

Примечание: Для реек с пластиковыми направляющими или тефлоновыми втулками интервалы сокращаются на 20–30% из-за чувствительности к загрязнениям.

Сигналы для внеплановой замены:

- Посторонние шумы: скрип, хруст при повороте руля

- Тугой ход руля: повышенное усилие на маневрах

- Люфты и стуки: вибрации на неровностях

Влияние агрессивного вождения на срок службы смазки

Агрессивная манера езды с резкими поворотами руля, частым маневрированием на высоких скоростях и проездом неровностей без снижения темпа многократно увеличивает механические нагрузки на узлы рулевой рейки. Это провоцирует интенсивное трение в зоне червячной передачи и сальников, вызывая локальный перегрев смазочного материала до критических температур.

Под воздействием экстремальных температур и давления происходит ускоренная деградация смазки: базовые масла испаряются или окисляются, загустители теряют структуру, противоизносные присадки вырабатываются быстрее расчетного срока. Одновременно динамические нагрузки способствуют выдавливанию состава из рабочих зазоров и увеличению риска проникновения абразивных частиц через поврежденные уплотнения.

Последствия для смазочного материала

- Термическое разрушение: потемнение, закоксовывание и потеря смазочных свойств при температурах свыше 150°C

- Механическое выдавливание: образование незащищенных зон на зубьях рейки из-за перегрузок

- Ускоренное загрязнение: проникновение пыли/влаги через деформированные сальники

- Окисление: появление кислотных соединений, провоцирующих коррозию

Результатом становится сокращение эффективного ресурса смазки на 30-50% относительно нормальных условий эксплуатации. Водителям, практикующим агрессивный стиль вождения, необходимо сокращать межсервисные интервалы проверки состояния рулевого механизма и проводить замену смазки при первых признаках:

- Появления металлического скрежета или стука в рейке

- Образования подтеков с изменением цвета состава

- Возникновения люфта руля или повышенного усилия при повороте

| Фактор воздействия | Влияние на смазку | Профилактическая мера |

|---|---|---|

| Резкие повороты руля на месте | Выдавливание состава из зоны зацепления | Избегать полного выворота колес более 5 секунд |

| Проезд лежачих полицейских на скорости | Ударные нагрузки, разрушающие загуститель | Снижение скорости перед препятствиями |

| Дрифт/резкое маневрирование | Перегрев до температуры потери свойств | Контроль температуры рулевого механизма |

Как часто проверять состояние пыльников для защиты смазки

Регулярная проверка пыльников рулевой рейки критически важна для сохранения целостности смазки и предотвращения попадания абразивных частиц. Нарушение их герметичности приводит к вымыванию или загрязнению смазочного материала, ускоренному износу зубчатого механизма и дорогостоящему ремонту. Игнорирование состояния защитных чехлов сводит на нет все усилия по правильному подбору и нанесению смазки.

Частота осмотра зависит от условий эксплуатации: в стандартных городских условиях проверку проводят каждые 10 000 км пробега или раз в полгода. При агрессивной езде по бездорожью, частом контакте с реагентами, либо после преодоления глубоких луж или грязи – немедленно. Обязателен внеплановый осмотр при появлении симптомов: стук в рулевом управлении, утечки смазки на асфальте после стоянки или неравномерный износ резины.

Ключевые правила проверки

- Визуальный осмотр на подъемнике/яме: Ищите трещины, потертости, разрывы и следы масла вокруг пыльников.

- Проверка фиксации хомутов: Убедитесь, что чехлы плотно закреплены без перекосов.

- Оценка эластичности: Резина не должна быть хрупкой или деформированной.

- Контроль внутренней полости: При снятии – проверьте наличие смазки и отсутствие воды/грязи внутри.

Важно: Любое повреждение пыльника требует немедленной замены с последующей очисткой узла и нанесением свежей смазки. Используйте только оригинальные или рекомендованные производителем чехлы, обеспечивающие точное прилегание.

Признаки необходимости внеплановой замены смазки

Смазка в рулевой рейке теряет эффективность раньше планового срока из-за агрессивных условий эксплуатации: попадания воды, грязи, экстремальных температур или механического износа компонентов. Регулярный визуальный осмотр и контроль поведения рулевого управления помогают своевременно выявить проблему.

Игнорирование симптомов приводит к ускоренному износу зубчатой рейки, шестерни и сальников, что влечёт дорогостоящий ремонт. Внеплановая замена требуется при обнаружении следующих признаков:

Ключевые индикаторы износа смазки

- Посторонние звуки при повороте руля: скрип, хруст или стук, указывающие на сухое трение металлических деталей.

- Затруднённое вращение руля: повышение усилия, «заедания» или ощущение «тяжёлого» руля, особенно на малой скорости.

- Утечка смазочного материала: масляные потёки на пыльниках, корпусе рейки или внутренней стороне колёсных арок.

- Консистенция смазки: обнаружение при осмотре засохшей, комковатой массы или эмульсии (смесь воды и смазки).

- Неравномерный износ резиновых пыльников: вздутия, трещины или разрывы, позволяющие грязи проникать в механизм.

Самостоятельная диагностика vs обращение в сервис

Самостоятельная диагностика оправдана при наличии базовых навыков и понимании конструкции рулевой рейки. Проверка включает визуальный осмотр пыльников на целостность (трещины, разрывы), оценку уровня и состояния смазки через заливные пробки (если предусмотрено конструкцией), а также тест-драйв для выявления посторонних шумов (скрип, стук) или повышенного усилия при повороте руля. Для некоторых моделей потребуются смотровая яма или подъемник.

Обращение в сервис обязательно при сложных симптомах: заметные люфты руля, утечки смазочного материала на асфальте или корпусе рейки, блокировка рулевого вала или электронные ошибки ЭУР/ГУР. Профессионалы располагают специнструментом (стетоскоп, динамометр, сканеры ЭБУ) и стендами для точной оценки износа шестерен, сальников, валов.

Критерии выбора подхода

- Самостоятельно:

- Плановый осмотр пыльников каждые 5-10 тыс. км.

- Замена смазки по регламенту (если процедура описана в мануале).

- Локализация легкого скрипа после мойки/дождя.

- Сервис:

- Подозрение на износ механических частей (шестерни, втулки).

- Гидравлические системы ГУР с насосами и магистралями.

- Электроусилители руля (ЭУР), требующие калибровки.

- Необходимость демонтажа/разборки рейки.

| Фактор | Самостоятельно | Сервис |

|---|---|---|

| Стоимость | Экономия на работе (только цена смазки) | Оплата труда + материалы (в 3-5 раз дороже) |

| Риски | Неправильная диагностика, несовместимая смазка, повреждение уплотнений | Неквалифицированный персонал, избыточные рекомендации по ремонту |

| Результат | Профилактика легких неисправностей | Гарантия на работу, точное определение изношенных узлов |

Комплекс профилактики: защита от коррозии и влаги

Коррозия штока и сальников рулевой рейки – основная причина утечек смазки и преждевременного выхода узла из строя. Влага проникает через микротрещины в пыльниках, оседает конденсатом при перепадах температур или контактирует с металлом при езде по лужам, запуская окислительные процессы.

Эффективная защита требует комбинированного подхода: применения специализированных составов и регулярного контроля состояния уплотнений. Недостаточно просто заложить смазку в механизм – необходимо создать барьер для агрессивных сред на всех уязвимых поверхностях.

Ключевые меры защиты

Выбор составов с антикоррозионными присадками:

- Используйте консервационные пластичные смазки (типа Molykote Longterm 2 или Liqui Moly Zusatz-Silicone-Spray), образующие водоотталкивающую пленку

- Проверяйте наличие в составе ингибиторов ржавчины (например, на основе сульфонатов кальция)

- Избегайте продуктов на водорастворимой основе – они усиливают электролитические процессы

Обработка поверхностей:

- Очистите шток и резьбовые соединения от старой смазки щеткой и обезжиривателем

- Нанесите тонкий слой антикоррозионного состава на металлические части перед монтажем пыльников

- Заполните полость пыльника смазкой на 30-40% для создания гидрофобного барьера

| Зона риска | Метод защиты | Периодичность контроля |

|---|---|---|

| Сальники штока | Нанесение силиконового спрея на уплотнительную кромку | Каждые 10 000 км |

| Резьбовые соединения | Обработка медной смазкой или антикорром | При каждом ТО |

| Пыльники | Визуальная проверка целостности + замена при трещинах | Каждые 5 000 км |

Дополнительные меры: Установка резиновых экранов на рулевую рейку снижает прямое попадание дорожных реагентов. После езды по влажным поверхностям рекомендована мойка узркой струей воды с последующей просушкой компрессором и контрольной обработкой антикорром.

Ошибки при смазке рулевой рейки, которые губят механизм