Шумоизоляция ВАЗ 2115 - проверенные методы

Статья обновлена: 01.03.2026

Повышенный уровень шума в салоне ВАЗ 2115 – распространённая проблема владельцев этого автомобиля. Гул дорожного покрытия, вибрации двигателя и проникающие снаружи звуки существенно снижают комфорт при эксплуатации.

Качественная шумоизоляция решает эти проблемы кардинально. Правильно подобранные материалы и грамотный монтаж позволяют создать в салоне тихую атмосферу, сравнимую с современными иномарками. Это не роскошь, а необходимое усовершенствование для комфортных поездок.

Данная статья рассматривает практические методы шумоподавления для ВАЗ 2115. Вы узнаете о ключевых зонах обработки, эффективных материалах и проверенных технологиях монтажа, которые дают максимальный акустический результат без лишних затрат.

Выбор материалов: сравнение вибро-, шумо- и термоизоляторов

Виброизоляторы (ВМ) гасят низкочастотные колебания металла (двигатель, колесные арки), преобразуя их в тепло. Шумоизоляторы (ШМ) блокируют воздушные шумы (ветер, дорога) за счет волокнистых/ячеистых структур. Термоизоляторы (ТМ) отражают тепловое излучение и замедляют теплопередачу, часто совмещая функции с ШМ.

Для комплексной защиты ВАЗ 2115 требуется слоистая конструкция: ВМ клеится на кузовные панели, ШМ укладывается поверх ВМ или в полостях, ТМ монтируется под обшивку потолка и в моторном щите. Игнорирование одного компонента снижает общую эффективность на 30-50%.

Сравнительные характеристики

| Параметр | Виброизоляторы | Шумоизоляторы | Термоизоляторы |

|---|---|---|---|

| Основные материалы | Битумно-резиновые мастики с алюминиевым слоем (StP Aero, Шумофф ВПМ) | Вспененный полиуретан, войлок, минеральная вата (Шуманет, Splen) | Фольгированный пенополиэтилен, алюминиевые ламинаты (Термофол, ИЗОЛОН) |

| Толщина слоя | 2-4 мм | 10-30 мм | 3-10 мм |

| Ключевые зоны установки | Двери, пол, крыша, колесные арки | Стойки, потолок, багажник, пространство за панелями | Моторный щит, тоннель КПП, под обивкой потолка |

| Эффективность в ВАЗ 2115 | Снижение гула и вибраций руля на 70% | Подавление дорожного шума на 50-60% | Сокращение теплопритока в салон на 40-70% |

Рекомендации для ВАЗ 2115:

- Виброизоляция: Обязательна для дверей и пола – используйте мастики плотностью 3.5-5 кг/м².

- Шумоизоляция: Выбирайте влагостойкие материалы (пенополиэтилен) для арок и пола, войлок – для потолка.

- Термоизоляция: Фольгированные отражатели толщиной от 5 мм для моторного щита и выхлопного тоннеля.

Инструменты для монтажа: обязательный набор для самостоятельной установки

Качественная установка шумоизоляции требует точного подбора инструментов. Отсутствие ключевых приспособлений приведет к некорректному монтажу материалов и снижению эффективности работ.

Подготовьте комплект до начала разборки салона. Это сэкономит время и исключит повреждение деталей автомобиля при использовании неподходящего инвентаря.

Базовый комплект инструментов

- Режущий инструмент: острый строительный нож со сменными лезвиями, ножницы по металлу для толстых виброматериалов

- Для демонтажа: набор Torx/звездочка (T10-T30), крестовые отвертки (PH1-PH3), пластиковые монтажные лопатки, съемник клипс

- Прикаточные приспособления: ролик с ребристой поверхностью (50-80 мм), жесткий валик для труднодоступных зон

- Очистка поверхностей: щетка с металлическим ворсом, обезжириватель (уайт-спирит), безворсовые салфетки

- Вспомогательное: фен строительный (800-1500 Вт), рулетка 3-5 м, маркер для разметки, рабочие перчатки

Обработка передних дверей: устранение дребезжания динамиков

Дребезжание динамиков в передних дверях ВАЗ 2115 – распространённая проблема, вызванная вибрацией тонкого металла обшивки и недостаточной герметичностью конструкции. Звук искажается, появляются посторонние призвуки на средних и низких частотах, особенно заметные при прослушивании музыки. Для эффективного решения необходимо комплексное уплотнение и виброизоляция дверных полостей.

Основные причины кроются в резонансе металлических поверхностей двери, люфте крепления динамика и отсутствии демпфирующего слоя между колонкой и обшивкой. Пластиковые элементы двери также могут издавать паразитные шумы при вибрации, усугубляя проблему. Качественная обработка требует поэтапных действий.

Этапы работ

Для устранения дребезга выполните следующие шаги:

- Демонтаж дверной карты: снимите обшивку, открутив крепёжные винты и аккуратно отжав клипсы по периметру. Отсоедините разъёмы стеклоподъёмника и ручек.

- Подготовка поверхности: очистите металл двери от грязи и обезжирите уайт-спиритом или спиртом для улучшения адгезии материалов.

- Наклейка виброизоляции:

- Закройте 60-70% площади внешнего металлического слоя двери материалом типа StP Aero или Шумофф, уделяя внимание зонам вокруг динамика.

- Обработайте внутреннюю часть технологических отверстий и рёбер жёсткости.

- Установка демпферных прокладок: вырежьте кольцо из пористой резины или битумного войлока по размеру динамика. Наклейте его между корпусом колонки и металлом двери.

- Герметизация посадочного места: используйте автомобильный герметик или термоклей по контуру динамика для устранения зазоров.

- Дополнительная шумоизоляция: приклейте слой лёгкого звукопоглотителя (например, синтепона) на внутреннюю сторону дверной карты, избегая зоны хода стекла.

Ключевые материалы:

| Материал | Назначение |

| Вибропласт (2-3 мм) | Демпфирование резонанса металла |

| Пористая резина | Прокладка под динамик |

| Битумный войлок | Альтернатива резине |

| Автогерметик | Уплотнение стыков |

После обработки динамик перестаёт «коротко» резонировать с дверью, басы становятся чёткими, а дребезжание полностью исчезает даже на высокой громкости. Дополнительным плюсом станет снижение дорожных шумов, проникающих через дверные проёмы.

Шумоизоляция задних дверей: герметизация технологических отверстий

Технологические отверстия в дверях ВАЗ 2115, предназначенные для заводского монтажа проводки и элементов фурнитуры, становятся основными проводниками шума в салон. Даже при наличии штатных пластиковых заглушек вибрации и акустические волны свободно проникают через микрощели и неплотные соединения, создавая эффект резонанса металлических панелей.

Эффективная герметизация этих отверстий блокирует проникновение дорожного гула и снижает вибрационную нагрузку. Ключевая задача – создать непрерывный звукоизоляционный контур по периметру технологических проёмов, исключив контакт металлических элементов с пластиковыми пробками и уплотнителями.

Материалы и методика работ

Необходимые материалы:

- Битумно-алюминиевая вибропластина (2-3 мм)

- Полиуретановый герметик или мастика на каучуковой основе

- Акриловый уплотнительный шнур (диаметр 8-10 мм)

- Синтетический войлок (для внутренней облицовки)

Этапы герметизации:

- Демонтаж дверных карт и заводских заглушек

- Обезжиривание поверхности вокруг отверстий

- Проклейка периметра проёмов вибропластиной с заходом 20-30 мм на металл

- Заполнение остаточных полей герметиком через монтажный пистолет

- Укладка акрилового шнура в зоны прилегания электроразъёмов

- Монтаж войлочной прокладки под пластиковую облицовку карты

Важно: При обработке отверстий под тросы замков оставьте технологический зазор 3-4 мм для свободного хода элементов. Вибропластину наносите с внутренней стороны двери, а герметик – со стороны салона для двойной защиты. Контрольная сборка фурнитуры до фиксации карт обязательна.

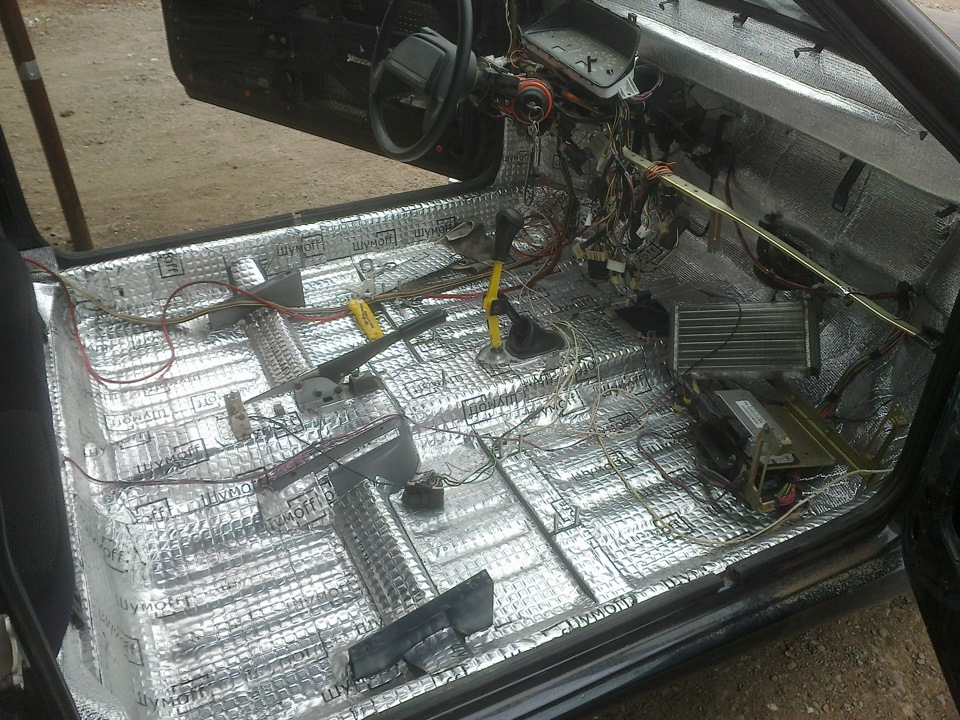

Пол салона: пошаговая укладка материала на металлические поверхности

Перед началом работ демонтируйте сидения, ковры и пластиковые накладки для полного доступа к металлическому основанию. Тщательно очистите поверхность от грязи, ржавчины и остатков заводской шумоизоляции с помощью щетки, обезжиривателя и ветоши – адгезия материала критически зависит от чистоты основы.

Прогрейте салон феном или тепловой пушкой до 20-25°C: это повысит эластичность материалов и улучшит сцепление с металлом. Подготовьте вибропоглощающие маты (типа StP Aero, Шумофф) и звукопоглощающий слой (пенополиуретан, термоскрепленный войлок), предварительно раскроив их по форме участков пола с припуском 1-2 см на стыки.

Технология послойного монтажа

Виброизоляция: Снимите защитную пленку с матов и плотно прикатайте их к металлу валиком, начиная от центра к краям. Особое внимание уделите зонам крепления педального узла и тоннелю коробки передач – здесь требуется сплошное покрытие без зазоров.

- Обработайте 60-80% поверхности пола виброизолятором, избегая технологических отверстий и крепежных точек

- На участках с рельефом (ребра жесткости, сварные швы) сделайте надрезы материала для плотного прилегания

- Прогрейте уложенный слой строительным феном, усиливая прокатку валиком

Звукопоглощающий слой монтируется поверх виброизоляции после ее полной полимеризации (8-12 часов). Укладывайте материал встык, без нахлестов, фиксируя края аэрозольным клеем. В зоне тоннеля и под передними сиденьями используйте многослойное покрытие толщиной до 30 мм.

| Зона пола | Рекомендуемая толщина слоя | Ключевые требования |

|---|---|---|

| Передняя часть (водитель/пассажир) | Виброизол 2-3 мм + звукопоглотитель 10-15 мм | Обязательное покрытие мест крепления сидений |

| Задняя часть (диван) | Виброизол 2 мм + звукопоглотитель 20-30 мм | Защита от резонанса топливного бака |

| Тоннель КПП | Виброизол 3 мм + 2 слоя звукопоглотителя | Теплоизоляция + подавление вибраций |

При сборке проверьте отсутствие провисаний материала в местах установки крепежных элементов. Обрежьте излишки вокруг лючков и технологических отверстий, сохраняя доступ к штатным точкам подключения проводки. Монтаж заводского ковра завершает процесс – он должен лечь без поднятия краев и деформации.

Тоннель коробки передач: подавление вибраций трансмиссии

Тоннель коробки передач на ВАЗ 2115 является критическим элементом в передаче вибраций от работающей трансмиссии на кузов автомобиля. Эти вибрации, особенно на высоких оборотах или при разгоне, создают ощутимый гулящий фон в салоне, ухудшая акустический комфорт. Основная причина – прямой контакт металла коробки с кузовом через точки крепления и отсутствие эффективных демпфирующих прокладок в штатной конструкции.

Вибрации передаются не только через сам тоннель, но и через элементы привода, рычаг КПП и сопряжённые кузовные панели. Особенно заметны низкочастотные колебания (100-200 Гц), которые плохо экранируются стандартными материалами. Для комплексного решения требуется сочетание виброразвязки узлов крепления и акустической обработки поверхности тоннеля изнутри салона.

Эффективные методы виброизоляции тоннеля КПП

Для подавления вибраций трансмиссии применяются следующие решения:

- Вибродемпфирующие подушки: Замена штатных опор коробки передач на усиленные полиуретановые или резино-металлические аналоги. Они снижают амплитуду колебаний, передаваемых на кузов, на 40-60%.

- Виброизоляция точек крепления: Установка дополнительных шайб из плотной резины или микропористой резины между кронштейнами КПП и кузовом для разрыва жёсткой связи.

- Обработка тоннеля изнутри:

- Наклейка вибропоглощающих материалов (типа Вибропласт, Шумопласт) на металл тоннеля под обшивкой – гасит резонанс панели.

- Монтаж звукоизоляционных барьеров (Битопласт, Сплэн) поверх виброизолятора – блокирует проникновение воздушного шума.

- Изоляция рычага КПП: Обтяжка основания рычага термостойким герметиком или установка кожуха с шумопоглощающей прослойкой для устования дребезжания.

Сравнительная эффективность материалов для тоннеля:

| Материал | Толщина (мм) | Снижение вибрации (дБ) | Сложность монтажа |

|---|---|---|---|

| Вибропласт Silver (2 слой) | 4 | 8-12 | Средняя |

| Бимаст Бомб | 6 | 12-18 | Высокая |

| Резиновые демпферы (опоры) | - | 6-9 | Низкая |

При комплексной обработке (демпфирующие опоры + двухслойная изоляция тоннеля) уровень вибраций в зоне ног переднего пассажира снижается на 15-22 дБ. Ключевой этап – очистка металла от грязи и обезжиривание перед наклейкой материалов. Особое внимание уделяется стыкам тоннеля с полом и моторным щитом, где устанавливается перехлёст изоляции на 3-5 см. Для проверки результата после монтажа рекомендуется провести тест-драйв на разных режимах работы двигателя, акцентируясь на диапазоне 2500-4000 об/мин.

Арки передних колес: защита от дорожного гула при движении

Передние колесные арки ВАЗ 2115 являются критически важным источником дорожного шума, передавая в салон гул покрытия, удары гравия и камней о металл. Тонкий штатный металл кузова в этой зоне не только резонирует, но и подвержен коррозии, что со временем усугубляет проблему и создает риск сквозных повреждений.

Эффективное подавление гула требует комплексного подхода, направленного как на обработку внутренней поверхности арок (со стороны салона), так и на защиту их внешней стороны (подкрылки). Только так можно добиться значимого снижения низкочастотного гула и высокочастотных ударов.

Внутренняя обработка арок (со стороны салона)

Это основной этап борьбы с передачей вибраций и шума в салон. Работы выполняются после демонтажа обшивок порогов и передних стоек:

- Тщательная очистка и обезжиривание: Удаление грязи, пыли, старой антигравийной мастики или следов коррозии.

- Нанесение вибродемпфирующего материала (ВДМ): Обязательный этап. Плотные материалы типа Вибропласта Silver, Алюмопласт или аналоги наклеиваются на основные плоскости арки. Их задача – гасить вибрации металла.

- Нанесение шумоизолятора: Поверх вибродемпфера или на свободные участки наносится слой легкого, пористого шумоизолятора (Бимаст Бомб, Шумопласт ВМ, Сплавен 4ММ). Он поглощает воздушные шумы (гул). Толщина слоя (4-8 мм) напрямую влияет на эффективность.

- Герметизация стыков и технологических отверстий: Использование мастик (типа Body 950) или уплотнительных лент для блокировки путей проникновения шума через щели и отверстия в кузове.

Внешняя обработка и защита (подкрылки)

Внешняя сторона арок требует защиты от абразивного воздействия и дополнительной шумоизоляции:

- Обработка антикором и жидкой шумоизоляцией: После очистки и обезжиривания наносится преобразователь ржавчины (если нужно), затем толстый слой жидкой шумоизоляции (Lavr Noiseless, Body 950, Шумофф). Эти составы обладают как антикоррозионными свойствами, так и хорошими шумопоглощающими характеристиками.

- Установка подкрылков (локеров):

- Штатные пластиковые: Требуют доработки – нанесения слоя шумоизоляции (Бимаст Бомб, Маделин) на внутреннюю поверхность.

- Альтернатива "Макси": Готовые наборы из толстого полимера с приклеенным шумопоглощающим слоем. Устанавливаются вместо штатных, обеспечивая лучшую защиту и изоляцию.

- Текстильные (брызговики): Дополняют защиту, уменьшая попадание грязи и воды на обработанные поверхности, но мало влияют на шум сами по себе.

| Тип материала/Работы | Основная функция | Ключевой эффект для арок |

|---|---|---|

| Вибродемпфер (ВДМ) | Гашение вибраций металла | Снижение низкочастотного гула |

| Легкий шумоизолятор | Поглощение воздушного шума | Снижение общего гула, приглушение ударов |

| Жидкая шумоизоляция/Антикор | Защита от коррозии, поглощение шума | Защита металла, снижение резонанса, поглощение ударов гравия |

| Подкрылки "Макси" с шумоизоляцией | Механическая защита + поглощение шума | Защита от камней, значительное снижение ударов и гула |

Итоговая эффективность напрямую зависит от полноты выполнения обоих направлений работ (внутри салона и снаружи) и качества используемых материалов. Пренебрежение одним из этапов существенно снизит общий результат по борьбе с гулом от передних арок.

Обработка моторного щита: снижение шума двигателя

Моторный щит, разделяющий салон от силового агрегата, является основным путем проникновения вибраций и звуков работающего двигателя, системы выпуска и навесного оборудования. Недостаточная штатная шумоизоляция этой зоны приводит к повышенному гулу, особенно заметному на средних и высоких оборотах, а также к передаче структурных вибраций на кузов.

Эффективная обработка моторного щита требует комплексного подхода, направленного на гашение вибраций металла и поглощение звуковых волн внутри салона. Ключевыми задачами становятся увеличение массы барьера, демпфирование резонансов и блокировка воздушного шума.

Методы и материалы для обработки

Наиболее действенными решениями для моторного щита ВАЗ 2115 являются:

- Вибродемпфирующие материалы (ВДМ): Самоклеящиеся битумно-полимерные или резиновые листы с алюминиевой фольгой. Наклеиваются непосредственно на чистый металл моторного щита со стороны салона. Их основная функция – гашение вибраций металла за счет преобразования энергии колебаний в тепло. Обязательно закрывают всю доступную площадь металла.

- Звукопоглощающие материалы: Многослойные композиты (например, "Бимаст Бомб") или специализированные термостойкие плиты/маты (Шумопласт, Сплэн, войлок). Укладываются поверх ВДМ. Работают на поглощение звуковых волн, уже проникших через барьер, снижая общий гул в салоне.

- Герметизация технологических отверстий и зазоров: Сквозные отверстия для жгутов, тросов и тяг заделываются негорючим герметиком (термостойкий силикон, мастика) или закрываются специальными заглушками. Щели по периметру щита (особенно у педального узла) уплотняются полосами мягкого материала.

Сравнение популярных комбинаций материалов:

| Слой 1 (ВДМ) | Слой 2 (Звукопоглотитель) | Эффективность | Сложность монтажа |

|---|---|---|---|

| Бимаст Супер | БиПласт 5 | Высокая | Средняя |

| Шумопласт ВДМ | Сплэн 8ММ | Очень высокая | Высокая (толщина) |

| Вибропласт М1 | Автоакустик Термо | Средняя | Низкая |

Работы выполняются после тщательной очистки и обезжиривания поверхности. ВДМ прикатывается жестким валиком для обеспечения максимального контакта с металлом. Звукопоглотитель укладывается плотно, без зазоров. Крайне важно обеспечить термостойкость всех материалов, особенно в зонах близости выпускного коллектора и ГБЦ. Монтаж требует временного демонтажа педального узла и жгутов для полного доступа к металлу щита.

Крыша: особенности крепления изоляции к потолочной обшивке

Потолочная обшивка ВАЗ 2115 представляет собой натянутую ткань на каркасе, что исключает прямое приклеивание материалов к ней. Основная сложность – отсутствие жесткой основы, из-за чего тяжелые вибропоглощающие составы могут отклеиться под собственным весом. Любое воздействие требует максимальной аккуратности во избежание провисания или деформации обшивки.

Оптимальное решение – демонтаж потолка для обработки металлической поверхности крыши. Если это невозможно, используют исключительно легкие материалы с усиленной клеевой основой. Критически важно не перекрывать вентиляционные отверстия и технологические вырезы под плафон освещения, а также учитывать ограниченное пространство между обшивкой и металлом.

Эффективные методы монтажа

- Без демонтажа обшивки: Применяют тонкие (до 4 мм) самоклеящиеся материалы на основе алюминизированного пенополиэтилена (типа StP Aero). Полосы нарезают шириной 10-15 см и приклеивают строго между ребрами жесткости каркаса, избегая зон креплений.

- С частичным демонтажем: Освобождают края обшивки, отогнув уплотнители дверей. В образовавшуюся щель заводят узкие полосы битумно-резиновых виброизоляторов (например, Вибропласт Silver), прижимая их к металлу через технологические отверстия.

- Комбинированный подход: На центральную часть металла крыши (после полного снятия потолка) клеят тяжелый вибродемпфер (Бимаст Бомб), а на обшивку с обратной стороны – легкий термосклеенный войлок (Маделин) для поглощения высокочастотных шумов.

| Параметр | Без демонтажа | С демонтажем |

|---|---|---|

| Рекомендуемые материалы | Пенополиэтилен, термовойлок | Битумные вибропласты, комби-материалы |

| Толщина слоя | 2-4 мм | До 6 мм (вибро) + 3-5 мм (звукопоглощение) |

| Риски | Провисание обшивки, отклеивание | Сложность сборки, необходимость замены клипс |

При обратной установке потолка проверяют целостность крепежных клипс – старые часто ломаются. Для надежной фиксации обшивки на утолщенный слой изоляции используют удлиненные пластмассовые пистоны или дополнительные держатели. Обязательна обработка металла антикором перед монтажом материалов при полном демонтаже.

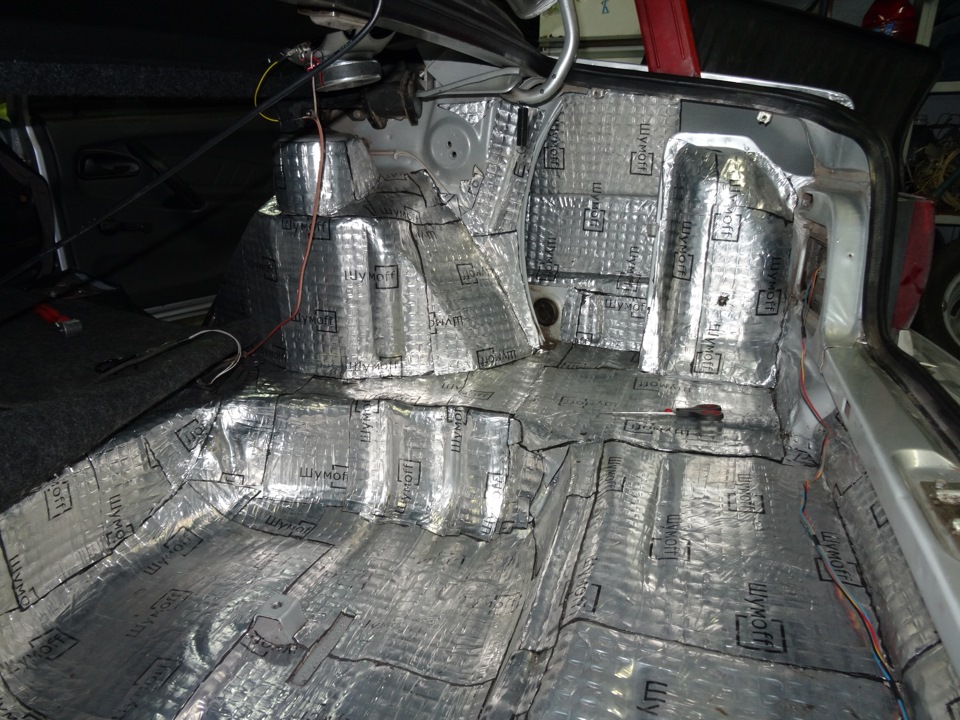

Изоляция багажника: комплексное решение для задней части авто

Багажник ВАЗ 2115 служит основным резонатором дорожных шумов из-за тонкого металла колесных арок, незащищенной задней перегородки и пола. Вибрации от подвески, гул покрышек и аэродинамические звуки свободно проникают в салон через эту зону, создавая дискомфорт.

Комплексный подход предполагает многослойную обработку всех поверхностей: колесных арок, задней стенки, пола и крышки багажника. Это не только глушит внешние шумы, но и устраняет дребезжание пластиковых панелей и металла.

Стратегия и материалы

Эффективная схема включает три обязательных этапа с использованием специализированных материалов:

- Вибродемпфирование (1-2 слоя): Вибропласт Silver или StP Aero наклеиваются на очищенный металл арок, задней перегородки и крышки. Подавляет низкочастотные резонансы.

- Звукопоглощение: Слой пористого материала (Бипласт, Шумофф) толщиной 10-20 мм поверх виброизолятора. Укладывается на пол, арки и за обшивку крышки для гашения воздушных шумов.

- Герметизация стыков: Обработка технологических отверстий и проводки монтажной пеной или герметиком, проклейка крепежей антискрипом (Маделин).

Порядок выполнения работ:

- Полный демонтаж обшивок багажника, полки, резинового ковра

- Обезжиривание поверхностей уайт-спиритом

- Раскрой и послойный монтаж материалов с тщательным прикатыванием

- Обработка стыков кузовных панелей жидкой шумоизоляцией

- Установка демпфирующих прокладок под пластиковые клипсы при сборке

| Зона | Критические точки | Рекомендуемая толщина слоя |

| Колесные арки | Внутренние поверхности, места крепления амортизаторов | 2-3 мм вибро + 15 мм шумопоглотитель |

| Задняя перегородка | Примыкание к полке, технологические отверстия | 2 мм вибро + 10 мм шумопоглотитель |

| Крышка багажника | Внутренние ребра жесткости, крепление номерного фонаря | 1.5-2 мм вибро + 10 мм битопласт |

Лючок бензобака: предотвращение звона при езде по неровностям

Лючок бензобака ВАЗ 2115 часто становится источником раздражающего звона или дребезжания на кочках из-за вибрации и конструктивных зазоров. Основная причина – отсутствие плотного прилегания крышки к кузову и износ штатных резиновых уплотнителей, что создаёт металлический лязг при тряске.

Для устранения проблемы необходимо обеспечить плотное прижимание лючка и демпфирование вибраций. Простейший способ – регулировка положения замка лючка путём ослабления крепёжных болтов и смещения механизма в сторону кузова. Дополнительно проверьте состояние пластиковой тяги привода: её деформация или люфт в креплениях усиливают дребезг.

Эффективные методы шумоизоляции

Уплотнение периметра: Наклейте самоклеящийся уплотнитель D-образного или П-образного сечения (толщиной 4-6 мм) по контуру посадочного места лючка. Используйте материалы на основе каучука или вспененного EPDM – они устойчивы к влаге и температурным перепадам.

- Обезжирьте поверхность спиртом.

- Снимите защитную ленту и прижмите уплотнитель по всему периметру.

- Излишки обрежьте ножом, стыкуя края под 45°.

Важно: Не переусердствуйте с толщиной – лючок должен закрываться без усилия. Проверьте работу замка после установки.

| Материал | Толщина | Особенности |

|---|---|---|

| Резиновый уплотнитель | 4-5 мм | Высокая износостойкость, сложная обрезка |

| Поролон на клейкой основе | 5-6 мм | Мягкое демпфирование, требует замены каждые 2-3 года |

Демпфирование замка: Обмотайте язычок замка лючка изолентой или термоусадкой в 2-3 слоя для уменьшения зазора. Альтернатива – нанесение силиконового герметика на ответную часть замка на кузове (после высыхания излишки удалить).

- Проверьте фиксаторы пластиковой облицовки лючка – треснувшие клипсы замените.

- Нанесите антискрипную смазку на петли и запорный механизм.

Уплотнение стоек: устранение свиста на высокой скорости

Свист ветра на высокой скорости в зоне передних стоек ВАЗ 2115 – распространённая проблема, вызванная нарушением геометрии стыков между кузовом, стойкой и уплотнителем двери. Зазоры возникают из-за естественного износа резиновых уплотнений или деформации металла после ремонтных работ.

Эффективное решение требует комплексного подхода: диагностики точного места подсоса воздуха, замены изношенных элементов и герметизации критичных стыков. Ключевое внимание уделяется зоне крепления треугольников боковых окон и прилеганию дверных уплотнителей к кузовной стойке.

Этапы работ

Необходимые материалы:

- Новый штатный уплотнитель двери (или универсальный профиль D-образного типа)

- Автомобильный герметик (чёрный термостойкий, например, ABRO или Done Deal)

- Обезжириватель (уайт-спирит, антисиликон)

- Монтажная лента для фиксации (при необходимости)

Последовательность действий:

- Демонтируйте старый дверной уплотнитель, очистите посадочную площадку на кузове от грязи и остатков клея.

- Тщательно обезжирьте контактные поверхности кузова и нового уплотнителя.

- Нанесите тонкий слой герметика в паз уплотнителя перед установкой (особенно в верхней части стойки и зоне "треугольника").

- Установите уплотнитель, плотно прижимая по всей длине. Излишки герметика удалите ветошью.

- Проверьте прилегание уплотнителя к кузову по всему периметру. При необходимости зафиксируйте проблемные участки монтажной лентой до полного высыхания герметика (8-12 часов).

- Контрольный тест: После высыхания совершите пробную поездку на скоростях свыше 80 км/ч, обращая внимание на характерные звуки.

Дополнительные меры:

- Проверьте состояние пластиковых накладок стоек ("ветровиков") – трещины или деформация требуют замены.

- Убедитесь в правильной регулировке двери: перекос нарушает прижим уплотнителя.

- Обработайте стык между кузовом и треугольником окна прозрачным силиконовым герметиком, если свист сохраняется.

Обработка рулевой колонки: гашение вибраций в системе управления

Вибрации рулевой колонки ВАЗ 2115 передаются напрямую от двигателя и ходовой части, создавая дискомфорт и посторонние звуки в салоне. Особенно заметны резонансы на холостом ходу и при движении по неровным покрытиям, что связано с жестким креплением узла к кузову и отсутствием штатной демпфирующей изоляции.

Эффективное решение требует комплексного подхода: разборки кожуха колонки, обработки внутренних поверхностей вибропоглощающими материалами и установки демпфирующих прокладок в точках крепления. Это снижает передачу колебаний на руль и предотвращает дребезжание пластиковых элементов конструкции.

Порядок работ и материалы

Основные этапы обработки:

- Демонтаж кожуха: снимите нижнюю и верхнюю части пластикового кожуха рулевой колонки, отсоединив крепежные винты и клипсы.

- Очистка поверхностей: обезжирьте металлические элементы колонки и внутренние стороны пластиковых панелей спиртовым раствором.

- Виброизоляция металла:

- Наклейте битумно-мастичные листы (типа StP Aero) на оголенные участки рулевого вала и кронштейны крепления.

- Используйте алюминиевые композиты (Вибропласт Silver) для мест с высокими температурными нагрузками.

- Демпфирование креплений:

- Установите резиновые или силиконовые прокладки толщиной 3-5 мм между кронштейном колонки и кузовом.

- Обработате точки крепления жидкими шумоизоляторами (Liqui Moly Anti-Drum) для заполнения микрощелей.

- Сборка: закрепите кожух, исключая перекосы. Проверьте свободный ход руля и отсутствие контакта изоляции с подвижными частями.

| Материал | Назначение | Ключевые свойства |

|---|---|---|

| Битумно-мастичные листы | Покрытие металлических поверхностей | Подавление резонансных частот |

| Резиновые демпферы | Прокладки в крепежных узлах | Гашение ударных вибраций |

| Жидкие составы | Герметизация стыков | Устранение высокочастотного дребезга |

Колесные арки: бюджетная обработка изнутри багажного отсека

Для снижения дорожного шума от колесных арок ВАЗ 2115 через багажник оптимально использовать комбинацию материалов: вибропластырь для подавления резонанса металла и легкий звукопоглотитель (типа сплэна или синтепона) поверх него. Основное внимание уделите зонам над арками под полом багажника и боковым нишам, где металл наиболее тонкий. Предварительно тщательно обезжирьте поверхности и прогрейте салон для лучшей адгезии.

Избегайте толстых слоев изоляции в местах крепления запаски или инструмента – это нарушит функциональность багажника. Для криволинейных участков арок нарезайте материалы небольшими фрагментами с припуском 1-2 см, плотно прикатывая их валиком. Особенно критично обработать стыки между аркой и задней панелью багажника – здесь часто образуются акустические мостики.

Порядок действий

- Подготовка поверхности:

- Удалите обивку, запаску и резиновый коврик

- Очистите металл от грязи щеткой и обезжирьте уайт-спиритом

- Просушите скрытые полости феном

- Нанесение материалов:

- Наклейте вибропластырь (толщиной 2-3 мм) на центральные части арок

- Закройте стыки полосами материала с перехлестом 15-20 мм

- Накройте слоем звукопоглотителя (без клеевой основы!)

- Контрольные точки:

Зона Материал Толщина Центр арки Вибропластырь 2-3 мм Ребра жесткости Вибропластырь 1-2 мм Вся поверхность Сплэн/войлок 5-10 мм

После монтажа проверьте отсутствие контакта изоляции с выхлопной системой. Для финишной защиты установите поверх изоляции штатный коврик или вырежьте подложку из тонкого вспененного полиэтилена. Эффект заметен сразу: снижается гул от покрышек на асфальте и звон камней.

Важно: не заполняйте звукопоглотителем дренажные каналы вдоль арок – это приведет к скоплению влаги. Для бюджетного варианта достаточно закрыть 70% поверхности – полное покрытие дает прирост всего 10-15% эффективности, но увеличивает стоимость работ в 2 раза.

Капот: установка защитных матов на внутреннюю поверхность

Вибрации металла капота – один из ключевых источников шума в салоне ВАЗ 2115, особенно заметный на высоких оборотах двигателя. Установка специальных защитных матов на его внутреннюю поверхность решает эту проблему, поглощая звуковые колебания и снижая общий уровень гула.

Эффективность шумоизоляции капота напрямую зависит от правильного выбора материала и точности монтажа. Использование легких и негорючих вибропоглощающих матов гарантирует не только акустический комфорт, но и пожарную безопасность, исключая риски при нагреве двигателя.

Порядок монтажа и материалы

Оптимальным выбором для капота считаются битумно-полимерные или алюминиевые композитные маты толщиной 2-4 мм. Они сочетают вибродемпфирующие свойства с устойчивостью к температурным перепадам (-50°C до +120°C). Последовательность работ:

- Тщательно обезжирить поверхность капота уайт-спиритом.

- Прогреть помещение (или материал феном) до +20°C для улучшения адгезии.

- Вырезать заготовки по форме усилителей рёбер жёсткости.

- Снять защитную плёнку и плотно прикатать маты валиком.

Обязательно оставляйте технологические зазоры в 10-15 мм вокруг узлов крепления капота и гидротолкателей. Полное покрытие всей площади не требуется – достаточно закрыть центральные секции между рёбрами жёсткости.

| Материал | Толщина (мм) | Покрытие (%) | Снижение шума (дБ) |

|---|---|---|---|

| Битумно-полимерный | 2-3 | 60-70 | 4-6 |

| Алюминиевый композит | 3-4 | 70-80 | 5-7 |

Комбинирование виброматов с теплоизоляционными подкапотными покрытиями типа «Шумка-М» усиливает эффект. Главное преимущество решения – минимальный вес (1.5-2.5 кг), что исключает перегруз петель капота ВАЗ 2115.

Крышка багажника: снижение резонанса при закрытии

При закрытии крышки багажника ВАЗ 2115 часто возникает гулкий, неприятный металлический звон или грохот. Этот звук является следствием резонанса – усиления звуковых колебаний в пустой полости крышки и вибрации самого тонкого металла. Тонкий штампованный металл крышки и ее значительная площадь делают ее идеальным резонатором, особенно при ударном воздействии (захлопывании).

Эффективное подавление этого резонанса достигается путем комплексного подхода: демпфирования вибраций металла, заполнения внутренних полостей звукопоглощающим материалом и улучшения герметизации по контуру. Цель – утяжелить вибрирующие поверхности и рассеять звуковую энергию.

Методы снижения резонанса крышки багажника

Основные и наиболее эффективные решения включают в себя следующие этапы:

- Виброизоляция внутренней поверхности: Это ключевой этап. На очищенную и обезжиренную внутреннюю поверхность металлической крышки наклеиваются листы битумно-мастичных вибродемпфирующих материалов (например, Вибропласт, Шумофф Вибро и аналоги). Особое внимание уделяют центральной части и зонам вокруг креплений петель и замка – местам максимальной вибрации. Материал необходимо тщательно прикатать, обеспечивая 100% прилегание без воздушных пузырей.

- Заполнение внутренней полости звукопоглотителем: После виброизоляции, внутренний объем крышки (ее карманы и ребра жесткости) заполняется легким, объемным звукопоглощающим материалом. Идеально подходит синтетический войлок, термосклеенный синтепон (Шумофф Битопласт, Splen) или специализированная пенополиуретановая пена с закрытыми ячейками. Материал должен плотно, но без распирания, заполнять пустоты, предотвращая образование "барабана". Фиксация – клеевым расплавом (термоклеем).

- Обработка уплотнителя: Стандартный резиновый уплотнитель контура багажника со временем дубеет и теряет эластичность. Его необходимо тщательно очистить и обработать силиконовой смазкой (НЕ WD-40 или маслом!) для восстановления гибкости и улучшения прилегания. В идеале – заменить на новый качественный уплотнитель.

Комбинация этих методов значительно снижает гулкость и резонанс при закрытии багажника. Виброизолятор гасит колебания металла, звукопоглотитель "глушит" звук внутри полости, а уплотнитель обеспечивает более мягкое и герметичное прилегание. Результат – глухой, "премиальный" звук закрытия вместо металлического звона.

Композитные материалы: комбинирование разных типов шумоизоляции

Композитные решения в шумоизоляции ВАЗ 2115 объединяют несколько слоёв материалов с разными физическими свойствами для комплексного подавления шумов. Такая структура одновременно гасит вибрации металла, поглощает воздушные звуковые волны и блокирует их распространение через кузовные панели. Эффект достигается за счёт синергии компонентов: вибродемпфер снижает резонанс, пористый поглотитель рассеивает акустическую энергию, а тяжёлый барьер отражает оставшиеся шумы.

Использование мономатериалов уступает композитам по эффективности, так как вибрации, структурные и воздушные шумы требуют принципиально разных методов борьбы. Многослойная конструкция адаптируется к спектру частот: низкочастотный гул глушится вязкоэластичными пластами, среднечастотные шумы дороги – волокнистыми наполнителями, а высокочастотные звуки (например, свист ветра) – плотными мембранами.

Практические схемы компоновки слоёв

Ключевой принцип – последовательное нанесение материалов от кузова к салону. Обязателен монтаж вибропоглощающего слоя (мастика, битумно-полимерный лист) непосредственно на металл. Поверх него укладывается звукопоглотитель (пенополиуретан, термоскреплённый войлок), а завершает "пирог" шумобарьер (липкий алюминиевый экран или тяжёлая виниловая мембрана). Толщина подбирается индивидуально:

- Пол и арки: Виброизол (3 мм) + ППЭ-подложка (10 мм) + Барьер 4 кг/м²

- Двери: Жидкий демпфер + Тонкий термовойлок (5 мм) + Литой алюминиевый слой

- Потолок: Бимаст Супер (1.5 мм) + Синтетический войлок (8 мм)

| Зона автомобиля | Рекомендуемая комбинация | Основной эффект |

|---|---|---|

| Капот | Самоклеящаяся битумная плита + Фольгированный ППЭ | Термозащита + подавление вибраций ДВС |

| Крышка багажника | Мастика спрей + Комбимат (двуслойный) | Снижение гулкости от резонирующего металла |

Критически важно исключить воздушные зазоры между слоями – даже минимальные пустоты резко снижают КПД системы. Для сложных рельефов (например, внутренние поверхности дверей ВАЗ 2115) оптимально применение жидких шумоизоляторов: они заполняют труднодоступные полости, создавая монолитную демпфирующую прослойку без стыков.

Антискрипы: точечное нанесение герметиков в проблемных зонах

Помимо вибрационных и шумопоглощающих материалов, борьба со специфическими скрипами требует точечного подхода. Эти раздражающие звуки часто возникают из-за трения или микроударов пластиковых панелей, элементов обшивки, жгутов проводов и металлических кронштейнов друг о друга в местах их контакта или неплотного прилегания.

Эффективным решением является локальное нанесение специальных герметиков или смазок в выявленные проблемные точки. Этот метод не требует масштабного демонтажа и направлен именно на устранение источника скрипа, предотвращая трение или обеспечивая амортизацию.

Ключевые зоны для обработки и методика

Особое внимание при точечной антискрипной обработке ВАЗ 2115 уделяется следующим областям:

- Соединения пластиковых панелей салона: Стыки торпедо (панели приборов) с центральной консолью, воздуховодами, кожухом рулевой колонки, дверными картами и стойками.

- Крепления и точки соприкосновения жгутов проводов: Места, где жгуты проходят через технологические отверстия в металле кузова, лежат на кронштейнах или касаются друг друга/других элементов.

- Зоны крепления обшивки потолка: Пластиковые клипсы, держатели плафонов освещения, края обшивки у стоек.

- Лючок бензобака и крышка багажника: Петли, замок, резиновые уплотнители, точки контакта крышки с кузовом.

- Задние полки: Места контакта полки с задней стенкой салона, стойками, динамиками.

- Кронштейны и крепежные элементы: Любые металлические кронштейны (например, крепления сидений, ремней безопасности), где возможно их вибрационное соприкосновение с кузовом.

Правильная последовательность действий:

- Идентификация источника: Тщательно прослушать салон во время движения по разным покрытиям, пригласить помощника для локализации точного места скрипа. Часто помогает нажатие на подозрительные элементы рукой.

- Демонтаж (частичный или полный): Для доступа к проблемной зоне часто требуется снять пластиковую накладку, часть обшивки или ковровое покрытие. Будьте аккуратны с клипсами.

- Очистка и обезжиривание: Критически важный этап. Тщательно очистите место будущего нанесения герметика от пыли, грязи и старой смазки спиртом или специальным обезжиривателем. Поверхность должна быть сухой и чистой.

- Точечное нанесение: Нанесите небольшое количество выбранного герметика/смазки точно в место контакта, трения или на крепежный элемент. Избегайте излишков, которые могут притягивать грязь. Используйте кисточку, аппликатор или тонкую насадку на тюбике.

- Сборка: Аккуратно установите снятые элементы на место, убедившись, что герметик не мешает корректному креплению.

Выбор герметика/смазки:

| Тип материала | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| Силиконовая смазка (спрей, паста) | Неагрессивна к пластикам и резине, долговечна, не притягивает пыль (качественные), легко наносится. | Некоторые дешевые спреи могут вымываться или притягивать грязь. Паста требует аккуратности. | Пластиковые стыки, резиновые уплотнители, жгуты проводов. |

| Жидкая резина (вулканизирующий герметик) | Создает эластичную, прочную, амортизирующую прокладку, отличная адгезия, долгий срок службы. | Долгое время высыхания (до 24 ч), сложность демонтажа, требует точного нанесения. | Жесткие стыки пластика, кронштейны, точки крепления, места вибрационного контакта металла. |

| Тефлоновая смазка (сухая) | Образует сухую пленку, не притягивает пыль, хорошие антифрикционные свойства. | Может стираться со временем в высоконагруженных точках. | Пластиковые направляющие, петли лючка бензобака, замки. |

Важно: Избегайте использования литола, солидола или WD-40 для пластиков – они могут разрушать их. Всегда проверяйте совместимость материала с пластиком и резиной на незаметном участке перед основным нанесением. Регулярная точечная обработка выявленных скрипов существенно повышает акустический комфорт в салоне ВАЗ 2115.

Уплотнители дверей: замена изношенных элементов для лучшей герметичности

Изношенные дверные уплотнители ВАЗ 2115 пропускают пыль, влагу и дорожный шум. Трещины, разрывы или потеря эластичности резины нарушают герметизацию салона. Регулярный осмотр состояния уплотнений предотвратит ухудшение акустического комфорта.

Выбирайте оригинальные уплотнители или качественные аналоги с идентичным профилем. Проверя прилегание двери после замены, обратите внимание на равномерность прижима по всему контуру. Неправильная установка создаст свист на скорости или остаточные щели.

Порядок замены уплотнителя

- Удалите старый уплотнитель: потяните резину по направлению от углов к центру. Очистите паз от гряси и остатков клея

- Обезжирьте посадочную поверхность спиртовым раствором

- Начинайте монтаж нового уплотнителя с верхнего угла дверного проема

- Последовательно вдавливайте резину в паз без натяжения, совмещая крепежные штыри с отверстиями

- Особое внимание уделите стыкам в углах – они должны плотно прилегать без зазоров

| Проблема | Решение |

|---|---|

| Скрип при закрытии двери | Обработка уплотнителя силиконовой смазкой |

| Провисание резины | Проверка фиксации в пазах и подклейка термоклеем |

| Остаточные зазоры | Установка дополнительного контурного уплотнителя |

После замены проверьте герметичность: закройте двери и обратите внимание на равномерность прилегания. Использование двухконтурных уплотнителей повысит шумопоглощение. Избегайте перекручивания резины при монтаже – это создаст точки напряжения.

Комбинация новых уплотнителей и регулировки петель дверей устранит дребезжание. Для продления срока службы обрабатывайте резину защитными составами раз в сезон. Качественная замена сократит проникновение шума на 15-20%, особенно на скоростях свыше 80 км/ч.

Обработка стыков элементов кузова: заполнение технологических зазоров

Технологические зазоры на стыках кузовных панелей ВАЗ 2115 являются критичными акустическими мостиками, пропускающими вибрации и внешние шумы в салон. Неплотное прилегание деталей создает резонансные полости, усиливая гул от дороги и двигателя. Без герметизации этих стыков даже комплексная шумоизоляция не даст максимального эффекта.

Качественное заполнение зазоров блокирует передачу структурного шума и предотвращает проникновение воздушных акустических волн. Особое внимание уделяется зонам соединения крыльев с лонжеронами, стыкам порогов, местам крепления багажника и дверей, а также технологическим отверстиям под заводской конвейер.

Способы заполнения зазоров

- Специализированные мастики: Битумно-каучуковые или синтетические составы (типа Body Shutz) наносятся шпателем или кистью в стыки перед монтажом элементов. Образуют плотный, виброустойчивый слой.

- Уплотнительные ленты: Самоклеящиеся полосы из вспененного полиуретана (EPDM, Вилатерм) прокладываются между сопрягаемыми деталями. Толщина подбирается для плотного контакта без деформации панелей.

- Жидкие уплотнители: Силиконовые или полисульфидные герметики (abro, Permatex) заливаются в узкие щели через тонкую насадку. Обеспечивают глубокое проникновение и эластичность после вулканизации.

- Анаэробные составы: Фиксаторы резьбы типа Loctite применяются для обработки болтовых соединений подвески и элементов кузова, снижая их вибрационную активность.

Перед нанесением материалов поверхности обязательно обезжириваются растворителем и зачищаются от коррозии. Работы выполняются при температуре выше +15°C для оптимальной адгезии. Излишки удаляются до полимеризации. Комбинация мастик и уплотнителей в стыках сокращает низкочастотный гул на 25–30%.

Дополнительная защита от вибрации: монтаж демпфирующих брусков

Демпфирующие бруски представляют собой жесткие резиновые или полиуретановые элементы, устанавливаемые в ключевых точках кузова ВАЗ 2115. Основные зоны монтажа включают пространство между лонжеронами и брызговиками передних колес, места крепления усилителей кузова и точки соединения крупных панелей. Их задача – создание механического барьера, препятствующего свободному распространению колебаний между элементами конструкции.

Принцип работы основан на изменении резонансных частот кузовных панелей. Бруски увеличивают жесткость стыков, сокращая амплитуду вибраций и преобразуя их в тепло. Это особенно критично для штампованных элементов ВАЗ 2115, склонных к возникновению "гула" на определенных оборотах двигателя или скоростях движения.

Технология установки:

- Очистите и обезжирьте спиртом зоны монтажа на лонжеронах и брызговиках.

- Прогрейте поверхности строительным феном до +30-40°C для улучшения адгезии.

- Снимите защитную пленку с клейкого слоя брусков.

- Прижмите элемент к металлу с усилием на 10-15 секунд, начиная от центра к краям.

- Проконтролируйте отсутствие зазоров по всему периметру наклейки.

Критичные рекомендации:

- Используйте бруски толщиной 10-15 мм из термостойкой резины (до +120°C)

- Обязательно обрабатывайте зоны за задними колесными арками и креплениями задней подвески

- Избегайте установки вплотную к электропроводке и топливным магистралям

Эффект проявляется через 200-300 км пробега после полной полимеризации клея. Комбинация брусков с вибропластами на полу снижает низкочастотный гул на 60-70%, устраняя характерные для "пятнашки" вибрации рулевой колонки и педального узла.

Контрольная сборка салона: правила установки демонтированных деталей

Перед установкой всех демонтированных элементов тщательно очисти посадочные места от остатков старой шумоизоляции, грязи и заводского герметика. Обезжирьте поверхности растворителем или спиртом для обеспечения надежной адгезии новых материалов и плотного прилегания деталей.

Проверьте целостность пластиковых креплений, клипс и пистонов – поврежденные элементы замените новыми. Убедитесь, что все провода и разъемы проложены по штатным трассам и зафиксированы стяжками, исключая контакт с подвижными частями или острыми кромками.

Ключевые этапы сборки

- Обшивка потолка: Начинайте с передних креплений, плавно прогревая термофеном для гибкости. Фиксируйте защелки последовательно от центра к краям, избегая перекосов.

- Дверные карты: Сначала заведите нижний край обшивки в пазы порога, затем совместите крепежные шпильки с отверстиями. Защелкивайте пистоны легкими ударами ладони по всей площади.

- Торпедо: Устанавливайте после подключения всех разъемов магнитолы и органов управления. Равномерно затягивайте болты крепления к кузову, соблюдая момент 8-10 Н·м.

Особое внимание уделите:

- Прокладке жгутов проводки за металлическими панелями до монтажа обивок

- Установке резиновых уплотнителей дверей без перегибов по контуру проема

- Фиксации порогов и пороговых накладок штатными саморезами с дистанционными втулками

| Узел | Критичные ошибки | Метод контроля |

|---|---|---|

| Панель приборов | Перетянутые крепления, пережатые провода | Проверка зазоров, тест работы всех кнопок |

| Система вентиляции | Несоосность воздуховодов, незащелкнутые заслонки | Тест всех режимов обдува на максимальном потоке |

После сборки протестируйте работу всех электросистем, стеклоподъемников и замков. Устраните посторонние скрипы промазкой стыков деталей силиконовой смазкой или установкой демпфирующих прокладок.

Тестовый заезд: выявление остаточных шумов для коррекции

Проведите контрольный заезд на разнообразных дорожных покрытиях (асфальт, брусчатка, грунт) и скоростях от 60 до 110 км/ч, предварительно убедившись, что все демонтированные элементы салона временно установлены на место без фиксации для быстрого доступа. Во время движения целенаправленно создавайте вибрации легким постукиванием по панелям и внимательно прислушивайтесь к характеру звуков, отмечая их источник и условия возникновения.

Фиксируйте все выявленные аномалии с помощью диктофона или заметок, классифицируя их по типу: дребезжание пластиковых панелей, гул колесных арок, свист уплотнителей дверей или вибрация металлических элементов кузова. Особое внимание уделите зонам повышенного риска: стыкам передних крыльев и брызговиков, креплениям задних фонарей, люку топливного бака, антенне и местам прокладки тросов ручного тормоза.

Алгоритм локализации и устранения дефектов

- Запись параметров: Отмечайте точную скорость, обороты двигателя и тип дороги при появлении каждого шума.

- Приоритизация проблем: Составьте таблицу шумов по степени раздражительности и частоте возникновения.

- Локализация: Для дребезжания используйте метод простукивания кулаком по подозрительным панелям при заглушенном двигателе. Для гула – приложите ладонь к поверхности для определения резонанса.

| Тип шума | Возможный источник | Инструмент проверки |

|---|---|---|

| Дребезжание | Панель приборов, обшивка дверей, пластиковые заглушки | Простукивание, сжатие элементов |

| Гул/Вой | Колесные арки, пол багажника, торпедо возле щитка приборов | Проверка ладонью на вибрацию, монтажная пена (тест) |

| Свист | Уплотнители дверей/окон, места ввода проводки | Водный раствор мыла (выявление подсоса воздуха) |

После идентификации проблемных участков выполните точечную доработку: добавьте демпфирующие прокладки под крепеж панелей, обработайте стыки виброизоляционной лентой, усильте уплотнение дверей дополнительным контуром D-образного шнура или нанесите силиконовую смазку на резиновые уплотнители. Для устранения гула в арках нанесите жидкую шумоизоляцию (типа Лавит) поверх основного слоя.

Ошибки монтажа: распространенные недочеты и способы их устранения

Некачественная очистка поверхностей перед наклейкой материалов приводит к отслоению виброизоляции. Остатки грязи, пыли или обезжиривателя нарушают адгезию, особенно при перепадах температур.

Недостаточный прогрев вибропласта перед монтажом снижает его эффективность. Холодный материал плохо прилегает к сложным рельефам кузова, образуя воздушные пузыри и пропуская вибрации.

Типичные ошибки и решения

Неплотная подгонка:

- Проблема: Зазоры между сегментами шумоизоляции на полу или дверях

- Решение: Делайте перехлест 10-15 мм или заполняйте стыки жидкой шумоизоляцией

Игнорирование мелких полостей:

- Проблема: Необработанные отверстия под проводку в металле (особенно в колесных арках)

- Решение: Закрывать герметиком или специальными заглушками перед наклейкой основного слоя

| Ошибка | Последствие | Коррекция |

| Слишком толстый слой на подвижных частях | Затруднение закрытия дверей/багажника | Использовать материалы ≤3 мм на дверных картах |

| Отсутствие прокатки валиком | Воздушные карманы под материалом | Обязательная прокатка крестообразными движениями |

Критичные моменты: Нельзя допускать контакта шумоизоляции с нагревающимися элементами (глушитель, проводка). В зонах высоких температур применяйте термостойкие аналоги или алюминиевые барьеры.

Список источников

Информация для статьи получена из специализированных ресурсов, посвященных автомобильной тематике и практическому опыту владельцев ВАЗ 2115.

Основное внимание уделялось техническим обсуждениям, сравнительным тестам материалов и рекомендациям по самостоятельной установке шумоизоляции.

- Тематические разделы форума Drive2.ru по модели ВАЗ 2115

- Архив статей на автомобильном портале AutoVzlet.ru о тюнинге отечественных авто

- Практические руководства с портала VAZ-Russia.ru по модернизации салона

- Видеообзоры процессов установки на канале «Гараж 54» в YouTube

- Сравнительные тесты материалов в журнале «Автозвук»

- Обсуждения на форуме «Клуб ВАЗ 2115» (vaz2115club.ru)

- Технические отчеты сообщества «Шумоизоляция Авто» в социальной сети VK