Конструкция экскаваторов - характеристики и типы

Статья обновлена: 01.03.2026

Экскаватор – ключевая землеройная машина для механизации строительных, горных и дорожных работ. Его универсальность и производительность сделали его незаменимым на современных объектах.

Данная статья подробно раскрывает принцип работы экскаваторов, их основные типы и конструктивные особенности. Вы узнаете о базовых технических характеристиках: мощности двигателя, вместимости ковша, глубине копания, массе и других параметрах, определяющих выбор техники.

Рассмотрены как классические гусеничные и колесные модели, так и современные мини-экскаваторы. Понимание этих аспектов поможет подобрать оптимальное оборудование для конкретных задач.

История развития экскаваторов: от паровых машин до современных моделей

Первые механизированные экскаваторы появились в начале XIX века и работали на паровых двигателях. Эти машины были громоздкими, требовали сложной сборки на месте работ и использовали ковшовую цепь или канатный привод. Пионером стал экскаватор Уильяма Отиса (1832-1839 гг.), оснащенный поворотной платформой и ручным управлением. К концу XIX века паровые экскаваторы активно применялись при строительстве железных дорог и каналов в США и Европе, хотя их производительность оставалась низкой, а обслуживание – трудоемким.

Переход на двигатели внутреннего сгорания в начале XX века кардинально изменил отрасль. Дизельные и бензиновые моторы сделали технику мобильнее, компактнее и проще в эксплуатации. Появились первые полноповоротные модели на гусеничном ходу (например, от компании Bucyrus), что повысило устойчивость и маневренность на грунтах. К 1930-м годам экскаваторы обрели привычные черты: кабину оператора, стрелу с рукоятью и стандартизированные ковши. Механический привод постепенно вытеснялся более надежными лебедками и тросовыми системами.

Эволюция технологий в XX-XXI веках

Середина XX века ознаменовалась революцией – внедрением гидравлических систем вместо тросовых механизмов. Первый массовый гидравлический экскаватор создала французская компания Poclain (1951 г.). Гидравлика обеспечила:

- Плавность и точность управления рабочими органами

- Увеличение усилия копания и глубины выемки

- Возможность использования сменного навесного оборудования (гидромолоты, грейферы)

С 1980-х годов развитие идет по пути оптимизации, автоматизации и экологичности. Ключевые инновации:

- Электронные системы управления (CAN-шина, датчики нагрузки) для контроля параметров работы и безопасности

- Гибридные силовые установки, снижающие расход топлива и выбросы

- Материалы нового поколения (высокопрочная сталь, композиты) для облегчения конструкций

- Телематика и GPS-навигация для точного позиционирования и мониторинга

Современные модели сочетают мощность с интеллектуальными функциями. Например, системы 3D-CON автоматически корректируют движение ковша по заданному цифровому чертежу, а электроприводы (как у Komatsu PC210LCE) обеспечивают нулевой выхлоп в закрытых пространствах. Тенденции последнего десятилетия – роботизация (дистанционное управление), BIM-интеграция и адаптация к работе в экстремальных условиях.

Базовые компоненты конструкции экскаватора

Конструкция экскаватора представляет собой сложную инженерную систему, где каждый компонент выполняет строго определённую функцию. Основные элементы обеспечивают устойчивость, движение и выполнение землеройных операций.

Независимо от типа (гусеничный, колёсный, мини-экскаватор), машина включает обязательные модули, взаимодействующие через гидравлические или электрические системы управления. Рассмотрим ключевые узлы, формирующие рабочую платформу.

Основные узлы и их функции

- Ходовая часть (шасси): Основа машины. Для гусеничных моделей включает раму, тележки, ведущие/направляющие колёса и гусеничные ленты. Колёсные версии оснащаются мостами с рессорами или пневматическими шинами.

- Поворотная платформа: Верхняя структура, вращающаяся на 360° относительно шасси через опорно-поворотное устройство. Содержит кабину, двигатель, гидробак и рабочее оборудование.

- Силовая установка: Дизельный двигатель (реже электрический), преобразующий энергию топлива в механическую/гидравлическую энергию для привода систем.

- Гидравлическая система: Состоит из насоса, распределителей, гидроцилиндров, гидромоторов и трубопроводов. Обеспечивает передачу усилия к рабочим органам.

- Рабочее оборудование: Включает стрелу, рукоять и ковш. Управляется гидроцилиндрами (подъём/опускание стрелы, движение рукояти) и гидромотором (поворот ковша).

- Кабина оператора: Оснащена джойстиками, педалями, дисплеями контроля и системами безопасности (ROPS/FOPS). Обеспечивает эргономичное управление всеми функциями.

| Компонент | Ключевые элементы | Назначение |

|---|---|---|

| Опора | Стабилизаторы, выносные опоры | Фиксация машины при работе, распределение нагрузок |

| Привод поворота | Гидромотор, редуктор, зубчатый венец | Обеспечение вращения платформы с точным позиционированием |

| Система смазки | Масляный насос, фильтры, магистрали | Защита трущихся деталей от износа и перегрева |

Дополнительные системы включают электронный контроль параметров (CAN-шина), климат-контроль кабины, освещение и навесное оборудование (гидромолот, грейфер). Синхронизация работы компонентов через центральный контроллер гарантирует эффективность и безопасность эксплуатации.

Принцип работы гидравлической системы экскаватора

Гидравлическая система экскаватора преобразует механическую энергию двигателя в энергию потока жидкости высокого давления, которая затем трансформируется в механическую работу рабочих органов. Основой процесса является замкнутый контур циркуляции гидравлического масла, обеспечивающий передачу усилия без потерь.

Ключевым элементом системы выступает шестерёнчатый или аксиально-поршневой насос, приводимый в действие дизельным двигателем. Насос создаёт поток масла под давлением 250-350 бар, направляемый через распределительные клапаны к гидравлическим цилиндрам (стрелы, рукояти, ковша) и гидромоторам (поворот платформы, движение гусениц). Управление осуществляется оператором через джойстики, связанные с золотниковыми клапанами.

Компоненты и цикл работы

- Насос: Всасывает масло из бака и нагнетает его в напорную магистраль.

- Распределитель: Направляет поток к нужным гидроцилиндрам в соответствии с командами оператора.

- Гидроцилиндры: Преобразуют давление масла в линейное движение (штока) для управления стрелой, рукоятью и ковшом.

- Гидромоторы: Преобразуют поток масла во вращательное движение (поворот платформы, привод хода).

- Фильтры: Очищают масло от абразивных частиц на входе в насос и после возврата в бак.

- Масляный бак: Резервуар для хранения и охлаждения рабочей жидкости.

- Предохранительные клапаны: Сбрасывают избыточное давление в бак при перегрузках.

Цикл движения: Масло из бака → Насос (создание давления) → Распределитель → Гидроцилиндр/гидромотор (выполнение работы) → Обратная магистраль → Фильтр → Бак. Регулировка скорости и усилия достигается изменением потока масла джойстиками, которые частично перекрывают каналы золотникового распределителя.

| Параметр | Значение | Влияние на работу |

|---|---|---|

| Рабочее давление | 250-350 бар | Определяет усилие на рабочих органах |

| Производительность насоса | 100-500 л/мин | Влияет на скорость перемещения узлов |

| Объём бака | 150-2000 л | Обеспечивает охлаждение и запас масла |

Важно: Эффективность системы зависит от герметичности контура, вязкости масла (подбирается по температуре окружающей среды) и отсутствия воздуха в жидкости ("пробки" снижают КПД). Перегрев масла свыше +80°C приводит к ускоренному износу уплотнений и потере эксплуатационных свойств жидкости.

Классификация экскаваторов по типу ходовой части

Ходовая часть является основой экскаватора, определяя его мобильность, проходимость, область применения и способность работать на различных типах грунтов. Выбор конкретного типа шасси напрямую зависит от задач, условий эксплуатации и требуемой производительности.

Основные типы ходовых частей экскаваторов можно разделить на три большие категории: колесные, гусеничные и шагающие. Каждый тип обладает уникальными характеристиками, преимуществами и ограничениями.

Основные типы ходовых частей

Экскаваторы чаще всего оснащаются следующими типами ходовых устройств:

- Колесные: Базируются на автомобильном шасси (часто грузового автомобиля) или специальной колесной тележке. Обеспечивают высокую скорость передвижения по дорогам общего пользования (до 40-50 км/ч и более) без привлечения спецтранспорта.

- Гусеничные: Самый распространенный тип для тяжелых земляных работ. Используют гусеничные ленты, распределяющие вес машины на большую площадь, что обеспечивает отличную проходимость и устойчивость на слабых, заболоченных или неровных грунтах.

- Шагающие (шагающе-поворотные): Используются исключительно на очень крупных карьерных экскаваторах (драглайнах). Перемещаются, поочередно поднимая и переставляя опорные башмаки. Обеспечивают минимальное удельное давление на грунт.

Существуют и менее распространенные или специализированные варианты:

- Пневмоколесные: Отдельный подтип колесных экскаваторов с шинами низкого давления для повышенной проходимости на рыхлых грунтах.

- Рельсовые: Экскаватор перемещается по рельсовым путям. Применяются редко, обычно на стационарных или полустационарных объектах, таких как крупные склады или порты.

- Плавающие (земснаряды): Специализированные экскаваторы на понтонах для работы на акваториях (дноуглубление, добыча песка).

- Стационарные: Не имеют собственной ходовой части, монтируются на фундамент или платформу (например, некоторые мини-экскаваторы для сноса внутри зданий).

Ключевые характеристики ходовых частей сравнимы по следующим параметрам:

| Тип ходовой части | Мобильность (Скорость) | Проходимость/Устойчивость | Удельное давление на грунт | Типичные области применения |

|---|---|---|---|---|

| Колесные | Очень высокая (Дорожная) | Низкая/Средняя | Высокое | Коммунальное хозяйство, дорожные работы, городское строительство, погрузка |

| Гусеничные | Низкая (Только по площадке) | Очень высокая | Низкое | Масштабное строительство, карьеры, разработка котлованов, работы на сложном рельефе и слабых грунтах |

| Шагающие | Крайне низкая | Экстремальная (На болотах, отвалах) | Очень низкое | Крупные вскрышные работы, добыча полезных ископаемых открытым способом |

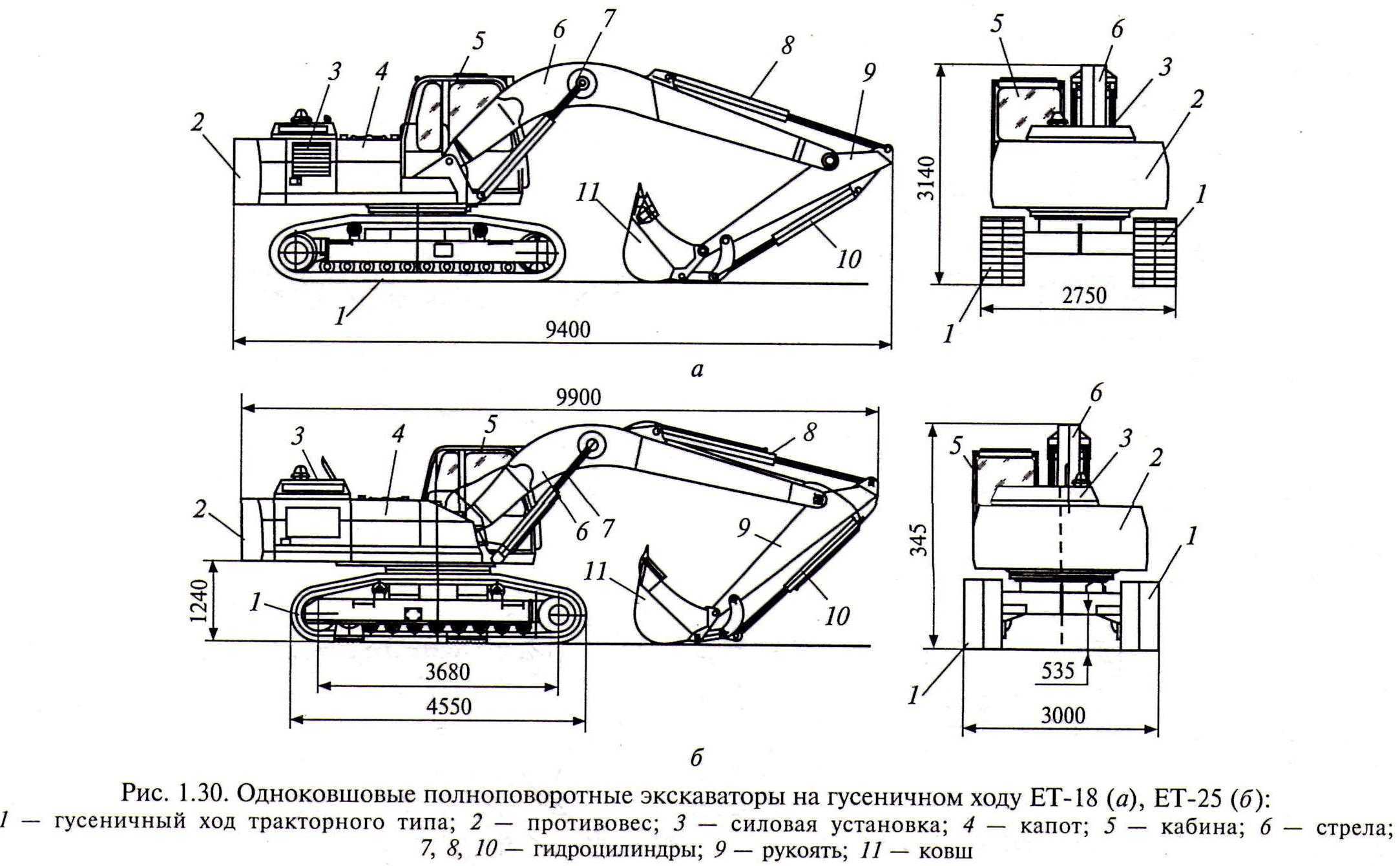

Гусеничные экскаваторы: преимущества и сфера применения

Гусеничные экскаваторы оснащены специальным шасси с металлическими траками, обеспечивающим повышенную устойчивость и проходимость на сложных грунтах. Эта конструкция позволяет технике эффективно работать на рыхлых, заболоченных, неровных поверхностях и крутых склонах, где колесные аналоги теряют маневренность.

Ходовая часть распределяет вес машины на большую площадь, минимизируя удельное давление на грунт. Данная особенность предотвращает проседание и повреждение покрытий, делая гусеничные модели незаменимыми для масштабных строительных, горнодобывающих и инфраструктурных проектов с продолжительными циклами работ.

Ключевые преимущества

- Высокая проходимость: Преодоление бездорожья, вязкой почвы и крутых уклонов

- Устойчивость: Минимальный риск опрокидывания при работе с тяжелыми грузами

- Низкое давление на грунт: На 50-80% меньше, чем у колесных экскаваторов

- Мощность и производительность: Возможность использования крупного навесного оборудования

Сфера применения:

- Карьерные разработки и добыча полезных ископаемых

- Крупное промышленное и гидротехническое строительство

- Демонтажные работы и расчистка завалов

- Лесозаготовка в труднодоступных районах

- Земляные работы на слабонесущих грунтах (торфяники, песок)

Особенности колесных экскаваторов для городских условий

Колесные экскаваторы демонстрируют высокую мобильность благодаря возможности самостоятельного перемещения по асфальтированным дорогам со скоростью до 40 км/ч. Это исключает необходимость привлечения низкорамных тралов для перевозки между объектами, что критично при частой смене локаций в плотной городской застройке. Система независимой подвески и рулевое управление на всех колесах обеспечивают превосходную маневренность в стесненных дворах и на узких улицах.

Важным преимуществом является сниженное давление на дорожное покрытие по сравнению с гусеничными аналогами. Шины с регулируемым давлением минимизируют повреждения асфальта и тротуаров, что особенно значимо при работе в благоустроенных районах. Современные модели оснащаются шумопоглощающими кабинами и двигателями, соответствующими экологическим стандартам Stage V, что снижает дискомфорт для жителей.

Технические аспекты эксплуатации в городе

Ключевые конструктивные особенности для урбанизированных территорий включают:

- Телескопическая стрела – позволяет работать за ограждениями или под навесами без перемещения машины

- Низкий центр тяжести – повышает устойчивость на брусчатке и уклонах до 15°

- Гидравлические аутригеры с резиновыми подушками – защищают тротуарную плитку от разрушения

- Система нулевого выноса – возможность поворота ковша без выступа за габариты шасси

Сравнительные параметры городских моделей:

| Характеристика | Значение |

|---|---|

| Рабочий вес | 12-22 тонны |

| Глубина копания | 5.2-6.8 м |

| Ширина по транспорту | 2.3-2.55 м |

| Дорожный просвет | ≥30 см |

| Уровень шума | 71-76 дБ(А) |

Функция «работа с бордюром» позволяет устанавливать экскаватор параллельно тротуару без наезда на зеленые зоны. Опциональная гидравлика быстрого монтажа (Quick Coupler) обеспечивает оперативную смену ковша, гидромолота или грейфера – критично при разнообразии городских задач. Системы 3D-нивелирования и камеры кругового обзора повышают точность работ вблизи подземных коммуникаций.

Шагающие экскаваторы для горнодобывающей промышленности

Шагающие экскаваторы представляют собой сверхтяжелую спецтехнику, разработанную для вскрышных и добычных работ в карьерах. Их ключевая особенность – уникальная система перемещения: вместо гусениц или колес они используют гидравлические "лыжи" или башмаки, попеременно приподнимающие и переставляющие платформу машины.

Такая конструкция обеспечивает минимальное удельное давление на грунт (в 3-5 раз меньше, чем у гусеничных аналогов), что критически важно при работе на неустойчивых или переувлажненных грунтах. Это позволяет эксплуатировать технику на отвалах, рыхлых породах и краях уступов, где традиционные экскаваторы рискуют опрокинуться.

Технические особенности

Основные компоненты включают:

- Ходовая система – 4-8 гидравлических опор с башмаками площадью до 40 м² каждая

- Поворотная платформа – монтируется на шагающем механизме, несет силовую установку и рабочее оборудование

- Силовая установка – дизель-электрическая (6-22 МВт) или прямая дизельная

- Рабочее оборудование – драглайн (ковш на канатной подвеске) или прямая лопата

Типовые характеристики крупнейших моделей:

| Масса | 8 000 - 13 500 тонн |

| Объем ковша | 40 - 168 м³ |

| Глубина черпания (драглайн) | 55 - 100 м |

| Дальность выгрузки | 150 - 250 м |

| Скорость перемещения | 0,1 - 0,6 км/ч |

Эксплуатационные преимущества:

- Возможность разработки месторождений с низкой несущей способностью грунтов

- Минимальное воздействие на рабочую поверхность карьера

- Высокая устойчивость на крутых откосах (до 15°)

- Способность преодолевать локальные неровности рельефа высотой до 2 м

Главный недостаток – крайне низкая мобильность: передислокация между карьерами требует демонтажа и транспортировки спецтехникой, занимающей несколько недель. Применение экономически оправдано только на гигантских месторождениях с запасами от 500 млн тонн при сроке эксплуатации экскаватора 25-40 лет.

Классификация по типу рабочего оборудования

Экскаваторы дифференцируются по конструктивным особенностям рабочего органа, что определяет их специализацию и технологические возможности. Основные разновидности включают одноковшовые и многоковшовые системы, а также вариации с механическим или гидравлическим приводом.

Конкретный тип оборудования напрямую влияет на эффективность выполнения задач: от рытья траншей до масштабных карьерных работ. Каждая категория обладает уникальными эксплуатационными параметрами и ограничениями.

Основные категории оборудования

- Одноковшовые – Универсальные машины с одним ковшом циклического действия. Применяются в строительстве, демонтаже, погрузке. Варианты исполнения:

- Прямая лопата (копание от экскаватора)

- Обратная лопата (копание к экскаватору)

- Драглайн (ковш на канатной подвеске)

- Грейфер (челюстной захват)

- Многоковшовые – Непрерывного действия с цепным/роторным расположением ковшей. Предназначены для:

- Рытья траншей (цепные траншейные экскаваторы)

- Карьерной разработки (роторные модели)

- Проходки узких щелей (микротоннельные комплексы)

| Тип оборудования | Глубина копания (м) | Типовые мощности |

|---|---|---|

| Прямая лопата | До 8 | 150-800 л.с. |

| Драглайн | До 40 | 300-2500 л.с. |

| Роторный | До 3.5 | 400-3000 л.с. |

Одноковшовые экскаваторы: стандартная комплектация

Базовый комплект одноковшового экскаватора включает ходовое устройство, поворотную платформу с силовой установкой и основным рабочим органом – стрелой с ковшом. Ходовая часть определяет мобильность: гусеничные модели обеспечивают высокую проходимость на рыхлых грунтах, колесные – маневренность на твердых покрытиях. На платформе размещается дизельный или электрический двигатель, гидронасосы, система управления и кабина оператора с панелью контроля.

Стреловое оборудование состоит из трех основных секций: основной стрелы, рукояти и ковша стандартного объема. Для крепления навесных инструментов используется универсальный быстросъемный механизм (Quick Coupler). Гидравлическая система включает цилиндры для управления стрелой, рукоятью и ковшем, распределители, фильтры и магистрали высокого давления. Обязательными элементами являются аварийные клапаны и защитные ограждения подвижных узлов.

Ключевые компоненты

- Силовая установка: Дизельный двигатель с системой очистки воздуха (возможна электрическая версия для стационарных работ)

- Гидросистема: Насосы шестеренчатого/аксиально-поршневого типа, маслобак с охлаждением, клапаны перелива

- Органы управления: Джойстики в кабине, дублирующие педали, аварийный стоп-кран

- Безопасность: ROPS/FOPS-каркас кабины, сигнальные огни, звуковой реверс-сигнал

Дополнительные системы

| Компонент | Назначение |

|---|---|

| Автономный подогреватель | Предпусковой прогрев двигателя и гидромасла в зимних условиях |

| Централизованная смазка | Подача смазочных материалов к шарнирам стрелы без остановки техники |

| Телематика CAN-bus | Мониторинг параметров работы, диагностика неисправностей через бортовой компьютер |

Многоковшовые экскаваторы для непрерывной разработки грунта

Многоковшовые экскаваторы представляют собой специализированную землеройную технику непрерывного действия. Их рабочее оборудование оснащено несколькими ковшами, закрепленными на замкнутой цепи (цепные экскаваторы) или роторном колесе (роторные экскаваторы). Принцип работы основан на последовательной выемке грунта ковшами с одновременным перемещением машины, что обеспечивает непрерывный технологический цикл без пауз на разгрузку.

Данный тип экскаваторов демонстрирует максимальную эффективность при разработке однородных грунтов на протяженных участках. Они способны создавать траншеи точного профиля с высокой скоростью, значительно превосходя одноковшовые модели по производительности в подходящих условиях. Основными сферами применения являются: прокладка магистральных трубопроводов, строительство каналов, добыча нерудных материалов, вскрышные работы.

Ключевые особенности и технические параметры

Конструктивные отличия и характеристики многоковшовых экскаваторов включают:

- Типы по конструкции рабочего органа:

- Цепные – ковши закреплены на бесконечной цепи. Предназначены для рытья траншей прямоугольного или трапециевидного сечения глубиной до 10 м.

- Роторные – ковши установлены на вращающемся колесе. Используются для разработки котлованов, карьеров, проходки выемок большой ширины (до 30 м) и глубины (до 50 м).

- Направление разработки:

- Поперечного копания (рабочее движение перпендикулярно направлению перемещения экскаватора)

- Продольного копания (рабочее движение совпадает с направлением перемещения)

Типовые технические характеристики:

| Параметр | Цепные траншейные | Роторные |

|---|---|---|

| Производительность, м³/час | 20–250 | 500–10000+ |

| Глубина копания, м | 1.5–10 | 15–50 |

| Шрина траншеи/выемки, м | 0.2–2.5 | 3–30 |

| Объем ковша, л | 15–300 | 150–8000 |

| Мощность двигателя, кВт | 50–400 | 500–5000+ |

Эксплуатация требует тщательной подготовки трассы и стабильных геологических условий. Главные преимущества – исключительная производительность и низкая удельная стоимость работ при больших объемах. К ограничениям относятся малая маневренность, высокая стоимость техники, сложность работы в скальных и мерзлых грунтах без предварительного рыхления.

Управление экскаватором: кабина оператора и системы контроля

Кабина оператора служит центральным пунктом управления экскаватором, обеспечивая защиту от внешних воздействий и эргономичное рабочее место. Современные модели оснащаются усиленными каркасами безопасности (ROPS/FOPS), защищающими оператора при опрокидывании или падении предметов. Внутри расположено регулируемое кресло с амортизацией, многофункциональные рычаги управления, дисплеи и климатические установки для комфортной работы в любых погодных условиях.

Системы визуализации включают панорамные стекла с минимизированными слепыми зонами, задние камеры и мониторы. Для управления используются джойстики с гидравлическим или электрическим приводом, педали и переключатели рабочих режимов. Электронные системы стабилизации автоматически корректируют положение машины на склонах, а датчики нагрузки предотвращают переворот при подъеме тяжелых грузов.

Ключевые элементы управления

- Рычаги/джойстики: Управление стрелой, рукоятью, ковшом и поворотом платформы

- Мониторинг: Цветные дисплеи с показателями топлива, давления гидравлики, температуры

- Безопасность: Аварийные стоп-краны, системы автоматического торможения

| Тип управления | Принцип работы | Преимущества |

|---|---|---|

| Гидравлическое | Механическая связь рычагов с гидрораспределителями | Простота конструкции, ремонтопригодность |

| Электрическое (EH) | Электросигналы к пропорциональным клапанам | Точность, программируемые режимы работы |

Программируемые функции позволяют настраивать индивидуальные рабочие профили для копания, погрузки или рыхления грунта. Системы телематики (например, Cat Connect или Komtrax) передают данные о производительности и диагностике на удаленные терминалы.

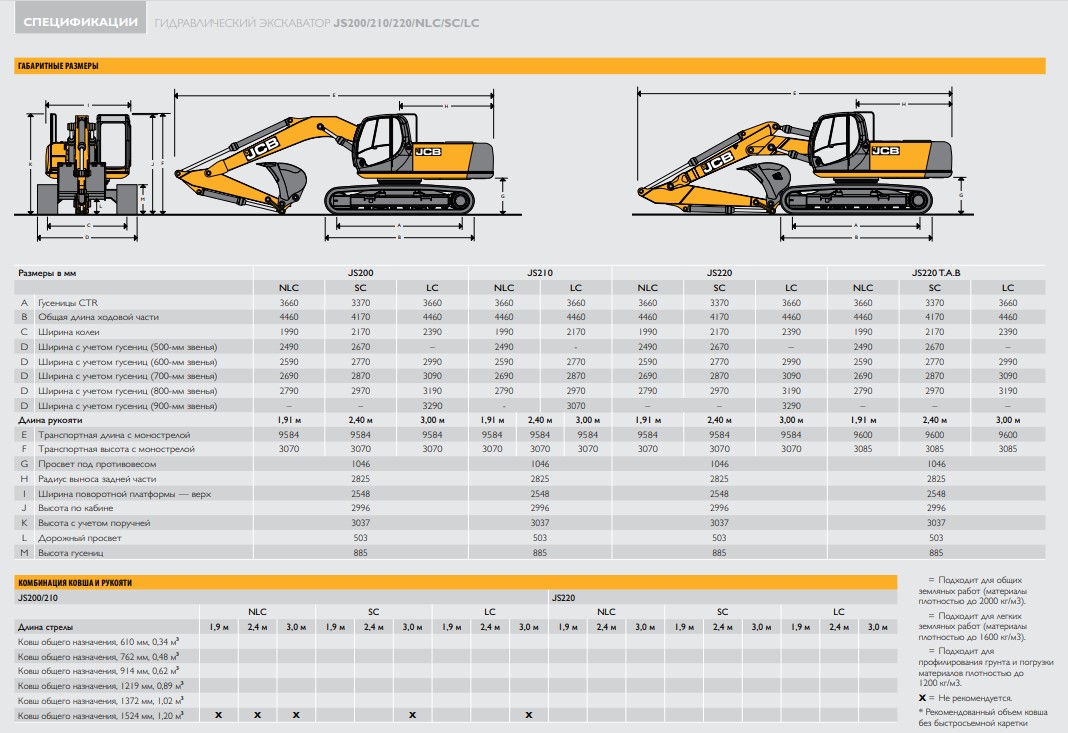

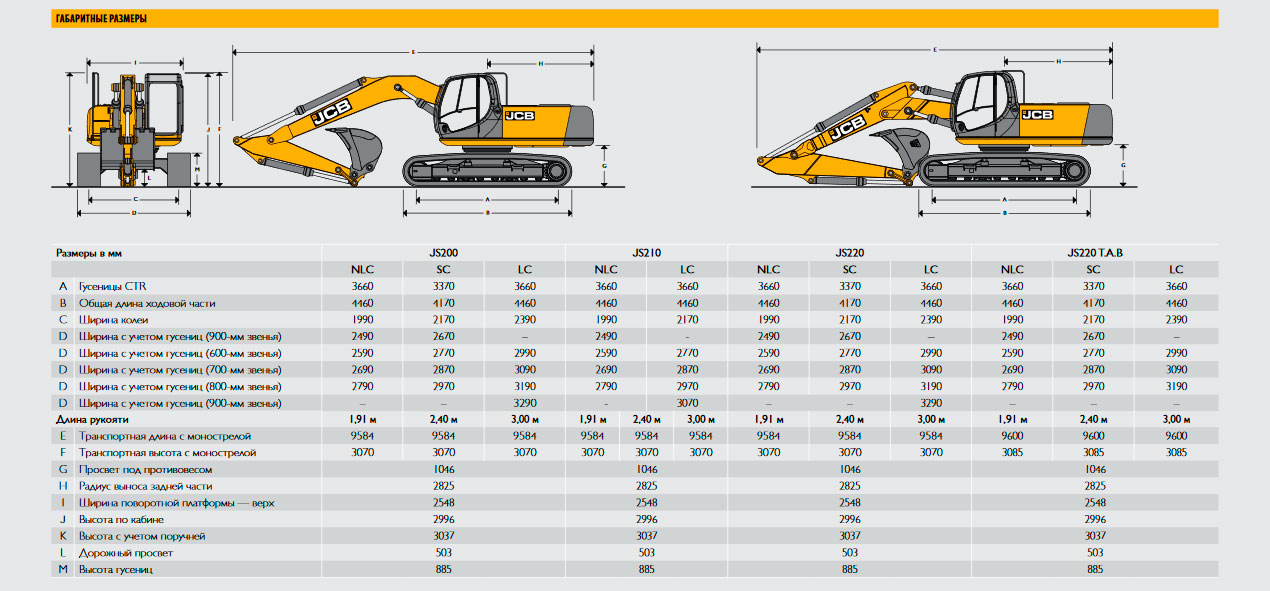

Основные технические характеристики: масса и габаритные размеры

Масса экскаватора напрямую определяет его класс, производительность и сферу применения. Легкие модели (до 10 тонн) используются на стесненных городских площадках, тогда как тяжелые карьерные экскаваторы могут достигать 800 тонн и более для масштабных земляных работ. Этот параметр критичен для расчета грузоподъемности транспорта при перевозке, выбора типа шасси (гусеничное/колесное) и оценки давления на грунт.

Габаритные размеры включают длину, ширину и высоту техники в рабочем/транспортном положении, а также радиусы поворота и выноса стрелы. Ширина влияет на маневренность в ограниченном пространстве, а высота с поднятой стрелой – на возможность работы под линиями электропередач или в зданиях. Длина ходовой части определяет устойчивость на уклонах, а минимальный радиус поворота важен для колесных модификаций.

Ключевые аспекты габаритов:

- Транспортные габариты: Соблюдение норм при перевозке по дорогам (ширина до 3,5 м для стандартных ПДД).

- Рабочие вылеты: Глубина копания, высота выгрузки, радиус обработки грунта.

- Дорожный просвет: Обеспечивает проходимость по неровному рельефу без повреждения днища.

| Класс экскаватора | Диапазон массы (тонн) | Типовая ширина (м) |

|---|---|---|

| Мини | 0,8 – 6 | 0,9 – 1,5 |

| Средний | 10 – 30 | 2,2 – 2,8 |

| Тяжелый | 40 – 100+ | 3,0 – 4,5+ |

Важно: При выборе модели всегда сверяйте габариты с параметрами рабочей зоны (наличие препятствий, высота потолков в цехах, ширина проездов) и требованиями к устойчивости на конкретном грунте. Увеличение размеров обычно повышает мощность, но снижает мобильность.

Глубина копания как ключевой параметр производительности

Глубина копания определяет максимальную вертикальную выработку грунта за один цикл без перемещения экскаватора. Этот показатель напрямую влияет на эффективность земляных работ: чем больше глубина, тем меньше времени требуется на разработку котлованов или траншей. Для проектировщиков и операторов он служит основным критерием при выборе техники под конкретные задачи.

Недостаточная глубина вынуждает часто перепозиционировать машину, увеличивая сроки выполнения работ на 20-40%. Напротив, правильно подобранный экскаватор с оптимальной глубиной копания обеспечивает непрерывную разработку грунта, снижая топливные затраты и минимизируя простои. Особенно критичен этот параметр при работе на стесненных участках, где маневренность ограничена.

Факторы, определяющие эффективную глубину копания

| Параметр | Влияние на производительность |

|---|---|

| Длина стрелы/рукояти | Удлиненные комплектующие увеличивают глубину, но снижают усилие копания на 15-25% |

| Угол наклона стрелы | Оптимальный диапазон 30°-45° обеспечивает максимальное заглубление ковша |

| Тип рабочего оборудования | Телескопические рукояти дают приоритет в глубине, стандартные – в силе резания |

Технические ограничения включают:

- Мощность гидронасосов (минимум 200-350 бар для глубинных работ)

- Стабильность шасси – гусеничные модели устойчивее на рыхлых грунтах

- Массу экскаватора: техника весом 20-40 тонн сохраняет баланс при выносе стрелы

Важно: паспортная глубина указывается для грунтов I категории. В скальных породах или мокрых глинах реальный показатель снижается на 30-50%. Для точного расчета производительности используют поправочные коэффициенты:

- 0.7 – для тяжелых суглинков

- 0.5 – для скальных включений

- 0.9 – для песчаных грунтов

Радиус действия стрелы и максимальная высота выгрузки

Радиус действия стрелы определяет максимальное горизонтальное расстояние от оси вращения экскаватора до ковша при выдвинутой рукояти. Этот параметр напрямую влияет на ширину рабочей зоны без перемещения машины.

Максимальная высота выгрузки – это вертикальное расстояние от уровня стоянки экскаватора до режущей кромки ковша при полностью поднятой стреле и выдвинутой рукояти. Значение критично для эффективной погрузки материалов в высокие транспортные средства или отвалы.

Ключевые зависимости

Оба показателя зависят от:

- Длины стрелы и рукояти: Увеличение размеров элементов повышает радиус и высоту.

- Угла наклона стрелы: Вертикальный подъем сокращает радиус, но увеличивает высоту.

- Конструкции рабочего оборудования: Телескопические или шарнирные системы обеспечивают большие значения.

| Тип экскаватора | Радиус действия (м)* | Высота выгрузки (м)* |

|---|---|---|

| Мини-экскаватор (1-6 т) | 4-6 | 3-4.5 |

| Средний (20-30 т) | 9-12 | 6-8 |

| Карьерный (80-100 т) | 15-22 | 10-14 |

*Значения усреднённые, точные параметры указываются в спецификации модели. Для достижения максимального радиуса стрелу опускают параллельно грунту, а для пиковой высоты – поднимают вертикально. При выборе техники учитывают требуемые габариты зоны работы и высоту бортов самосвалов.

Вместимость ковша: от мини-экскаваторов до карьерных гигантов

Вместимость ковша определяет объем материала, перемещаемый за один цикл работы, и является ключевым параметром производительности. Этот показатель напрямую влияет на скорость выполнения земляных работ и подбирается исходя из масштаба задач, типа грунта и требуемой эффективности.

Диапазон объемов варьируется на порядки: компактные модели оперируют литрами, тогда как карьерные гиганты работают с десятками кубометров. Размер ковша строго коррелирует с классом техники и ее назначением, что отражено в типовой классификации:

| Класс экскаватора | Типовая вместимость ковша | Сфера применения |

|---|---|---|

| Мини-экскаваторы | 0.01–0.16 м³ (10–160 л) | Коммунальные работы, ландшафтный дизайн, тесные городские условия |

| Средние универсальные | 0.2–1.5 м³ | Строительство котлованов, дорожные работы, погрузка сыпучих материалов |

| Тяжелые строительные | 1.5–5 м³ | Промышленное строительство, масштабные земляные работы, демонтаж |

| Карьерные (гидравлические/драглайны) | 5–50+ м³ | Добыча полезных ископаемых, вскрышные работы, крупные насыпи |

Конкретный объем ковша зависит от модификации и типа рабочего органа: для скальных грунтов используют усиленные ковши меньшего размера, для сыпучих материалов – увеличенные с большим углом раскрытия. Производители предлагают сменные ковши, позволяющие адаптировать технику под специфику задачи без замены базовой машины.

Силовая установка: выбор между дизельным и электрическим двигателем

Дизельные двигатели остаются наиболее распространённым вариантом для мобильных экскаваторов благодаря автономности и высокой мощности. Они обеспечивают машине свободу перемещения по объектам без привязки к внешним источникам энергии, работают на доступном топливе и демонстрируют надёжность в тяжёлых условиях, включая низкие температуры или запылённость.

Электрические двигатели применяются преимущественно на стационарных или карьерных экскаваторах, подключённых к электросети. Их ключевые преимущества – нулевые выбросов на месте работы, значительно меньший уровень шума, высокая энергоэффективность и сниженные эксплуатационные расходы за счёт отсутствия затрат на топливо и масла. Однако зависимость от инфраструктуры ограничивает мобильность.

Критерии выбора

- Автономность: Дизель незаменим при частой смене локаций или работе в удалённых районах.

- Экология: Электродвигатели предпочтительны в закрытых помещениях, городах с жёсткими нормами по выбросам.

- Экономика: Высокие начальные затраты на электрификацию окупаются при длительной эксплуатации на одном объекте.

- Мощность: Дизель обеспечивает большую гибкость при пиковых нагрузках, особенно в тяжёлых грунтах.

| Параметр | Дизельный двигатель | Электрический двигатель |

|---|---|---|

| Затраты на энергию | Зависят от цены дизтоплива | Ниже при стабильных тарифах на электричество |

| Обслуживание | Требует регулярной замены фильтров, масла | Минимальное (отсутствие выхлопной системы, топливных компонентов) |

| Ограничения | Шум, выхлопные газы, вибрация | Необходимость кабеля/подстанции, риск обрыва питания |

Гибридные решения (дизель-генератор + электродвигатели) комбинируют автономность с плавностью управления и частичным снижением выбросов, но увеличивают сложность и стоимость конструкции.

Показатели мощности двигателя и их влияние на производительность

Мощность двигателя экскаватора измеряется в лошадиных силах (л.с.) или киловаттах (кВт) и определяет способность техники выполнять работу под нагрузкой. Этот параметр напрямую влияет на скорость копания, подъема грузов и перемещения машины. Высокомощные двигатели обеспечивают эффективную работу с тяжелыми ковшами и на плотных грунтах, но требуют большего расхода топлива.

Крутящий момент (Н·м) отражает усилие на валу двигателя и особенно важен при преодолении сопротивления грунта. Пиковая мощность в зоне максимального крутящего момента позволяет экскаватору сохранять производительность при работе с предельной нагрузкой. Сбалансированность этих показателей предотвращает перегрузки и снижает вибрации.

Ключевые зависимости мощности и производительности

Основные факторы влияния:

- Глубина/высота копания: Мощность >250 л.с. обеспечивает стабильную работу стрелы на максимальном вылете

- Тип грунта: Для скальных пород требуется на 25-40% больше мощности, чем для песка

- Гидравлика: Дизель должен генерировать давление >300 бар без падения оборотов

| Мощность (л.с.) | Объем ковша (м³) | Выработка (м³/час) |

|---|---|---|

| 150-200 | 0,8-1,0 | 140-180 |

| 250-300 | 1,2-1,5 | 240-290 |

| 400+ | 2,0-2,5 | 450-550 |

Эксплуатационные ограничения: Превышение нагрузки сверх номинальной мощности вызывает перегрев, повышенный износ ЦПГ и турбин. Электронные системы управления (ECU) автоматически ограничивают топливоподачу при риске повреждения, временно снижая производительность для защиты двигателя.

Расчет производительности экскаватора для разных грунтов

Производительность экскаватора измеряется объемом грунта (м³), перемещаемым за единицу времени (час/смену), и зависит от технических параметров машины, организации работ и свойств разрабатываемого грунта. Ключевым фактором является категория грунта по трудности разработки, влияющая на время цикла копания и наполнение ковша.

Основная формула часовой технической производительности: Пч = 3600 / tц × q × kн × kр, где tц – длительность рабочего цикла (сек), q – геометрическая вместимость ковша (м³), kн – коэффициент наполнения ковша, kр – коэффициент разрыхления грунта. Значения коэффициентов существенно варьируются в зависимости от типа грунта.

Факторы влияния грунтов на производительность

- Коэффициент наполнения ковша (kн):

- Песок, супесь: 0.95–1.1

- Суглинок: 0.85–0.95

- Глина плотная: 0.75–0.85

- Скальные породы: 0.45–0.65

- Коэффициент разрыхления (kр):

- Песчаные грунты: 1.05–1.15

- Глинистые грунты: 1.2–1.3

- Скальные (после взрыва): 1.4–1.65

- Длительность цикла (tц): Увеличивается на 20–40% для твердых грунтов из-за сопротивления резанию.

Пример расчета для экскаватора с ковшом 1.5 м³:

| Тип грунта | tц (сек) | kн | kр | Пч (м³/ч) |

|---|---|---|---|---|

| Песок | 22 | 1.0 | 1.1 | ~220 |

| Глина | 28 | 0.8 | 1.25 | ~145 |

Для точного планирования необходимо корректировать расчеты с учетом влажности, наличия камней, угла поворота стрелы и квалификации оператора. Сменная производительность определяется умножением Пч на время чистой работы за смену (обычно 6–7 часов).

Виды рабочих инструментов: ковши разного назначения

Экскаваторные ковши представляют собой сменные рабочие органы, напрямую контактирующие с материалом. Их конструкция и характеристики определяются спецификой выполняемых задач и физическими свойствами разрабатываемого грунта или иного материала. Правильный подбор ковша критически влияет на производительность машины, снижение износа и общую эффективность работ.

Производители предлагают обширную номенклатуру ковшей, различающихся по геометрии, вместимости, массе, материалу изготовления и наличию дополнительных элементов усиления или функциональных дополнений. Каждый тип оптимизирован для конкретных условий эксплуатации и вида работ.

Основные типы экскаваторных ковшей

- Стандартный (универсальный) ковш: Наиболее распространенный тип. Имеет умеренную ширину и объем, прямую режущую кромку. Предназначен для разработки грунтов I-III категорий (песок, супесь, суглинок), погрузочно-разгрузочных работ, планировки.

- Узкий (траншейный, "канальный") ковш: Отличается значительной длиной и малой шириной (часто соизмеримой с шириной гусениц). Используется для рытья траншей под коммуникации, фундаменты, дренажные системы. Может иметь усиленные стенки и зубья.

- Погрузочный ковш: Обладает увеличенным объемом и широким раскрытием. Часто оснащается системой быстрой смены (Quick Coupler) и защитными кожухами для предотвращения высыпания материала. Оптимален для загрузки сыпучих материалов в самосвалы или бункеры.

- Скальный (тяжелый) ковш: Конструктивно усилен для работы с абразивными и тяжелыми материалами (крепкие грунты, разрыхленная скала, руда, гравий). Отличается толстыми стенками и днищем, массивной режущей кромкой, часто оснащенной сменными зубьями или сплошной литой кромкой (ПСЛ), мощными ребрами жесткости.

- Планировочный (профильный) ковш: Имеет широкую плоскую подошву и часто укороченную переднюю часть. Позволяет выполнять точное выравнивание поверхностей, обратную засыпку пазух фундаментов, формирование откосов и дорожного полотна.

- Решетчатый (дренажный, сортировочный) ковш: Дно и/или стенки выполнены из прутьев или листа с прорезями. Используется для просеивания грунта, отделения камней и мусора, обратной засыпки с одновременным дренированием, погрузки загрязненных или крупнокусковых материалов.

- Ковш с гидромолотом (гидроразрушителем): Специальное приспособление, позволяющее монтировать гидравлический молот непосредственно на ковш, используя его как опорную плиту. Применяется для точечного разрушения особо твердых включений или бетонных конструкций без смены рабочего органа.

| Тип ковша | Ключевые особенности | Основное назначение |

|---|---|---|

| Стандартный | Умеренная ширина/объем, прямая кромка | Разработка грунтов I-III кат., универсальные работы |

| Узкий (траншейный) | Малая ширина, большая длина, усиление | Рытье траншей, каналов |

| Погрузочный | Большой объем, широкое раскрытие | Погрузка сыпучих материалов |

| Скальный | Толстые стенки, усиленная кромка (зубья/ПСЛ), ребра жесткости | Разработка тяжелых/абразивных материалов, скалы |

| Планировочный | Широкая плоская подошва, укороченный перед | Выравнивание, засыпка, профилирование |

| Решетчатый | Перфорированное дно/стенки | Сортировка, просеивание, дренаж, погрузка загрязненного материала |

| С гидромолотом | Площадка для крепления гидромолота | Разрушение твердых включений/бетона |

Помимо типа, критически важны технические параметры ковша: номинальная и геометрическая вместимость (в м³), ширина (по режущей кромке), масса, количество и тип зубьев (или наличие ПСЛ), диаметр проушин для крепления к рукояти и рычагам. Выбор конкретной модели всегда требует учета мощности и размеров экскаватора, а также преобладающих условий работы.

Специальное навесное оборудование для задач демонтажа

Экскаваторы становятся универсальными демонтажными машинами благодаря замене ковша на специализированные навесные инструменты. Это позволяет эффективно разрушать конструкции, измельчать материалы и готовить их к вывозу прямо на месте работ.

Выбор конкретного оборудования зависит от типа демонтируемого объекта (бетон, кирпич, металлоконструкции), требуемой точности, мощности базовой машины и условий площадки. Современные гидравлические системы экскаваторов обеспечивают необходимую силу и контроль для работы сложных навесок.

Основные типы демонтажного оборудования

- Гидромолоты (гидравлические молоты): Применяются для разрушения бетонных плит, фундаментов, асфальта. Работают за счет ударной энергии поршня, передаваемой на пику. Выбор зависит от класса экскаватора и твердости материала.

- Ножницы (демонтажные): Предназначены для разрезания металлоконструкций (арматура, балки, трубы, профили), бетона с армированием. Могут быть комбинированными (резать+крошить) или чисто режущими.

- Крашеры (дробильные ковши): Перерабатывают бетонные и кирпичные обломки непосредственно в щебень нужной фракции на месте сноса, сокращая затраты на вывоз и вторичную переработку.

- Гидробуры (гидравлические буры): Используются для сверления отверстий в бетоне или скале под закладку взрывчатки, анкеров или прокладку коммуникаций при точечном демонтаже.

- Грейферы (захваты): Сортирующий, магнитный или силовой грейфер нужен для захвата, подъема и погрузки крупного лома, обломков, металлических элементов после разрушения.

- Фрезы (роторные): Специализированное оборудование для снятия дорожного покрытия (асфальт, бетон) ровным слоем заданной толщины или выравнивания поверхностей после демонтажа.

Ключевые характеристики навесного оборудования

| Характеристика | Значение/Описание | Влияние на выбор |

| Рабочий вес | Масса самого навесного оборудования (кг) | Должен соответствовать грузоподъемности и устойчивости экскаватора. Перегруз опасен! |

| Потребный поток масла (л/мин) | Требуемая производительность гидронасоса экскаватора | Определяет совместимость с гидросистемой базовой машины. |

| Рабочее давление (бар) | Давление в гидросистеме, необходимое для работы | Должно соответствовать возможностям гидравлики экскаватора. |

| Энергия удара (Дж) - для молотов | Мощность единичного удара | Определяет способность разрушать твердые материалы (высокий класс - тяжелый бетон). |

| Сила реза/сжатия (т) - для ножниц/крашеров | Максимальное усилие, развиваемое губками | Влияет на толщину разрезаемого металла или размер дробимых обломков. |

| Тип крепления | Быстросъемное (Quick Coupler), под конкретную рукоять, переходные плиты | Обеспечивает возможность быстрой смены оборудования на экскаваторе. |

Важно: Использование специализированного навесного оборудования значительно повышает производительность и безопасность демонтажных работ по сравнению со стандартным ковшом. Правильный подбор инструмента под конкретную задачу и технические параметры экскаватора критичен для эффективности и долговечности техники.

Гидромолот: принцип работы и область применения

Гидромолот – это навесное оборудование для экскаваторов, предназначенное для разрушения особо твердых материалов. Он заменяет ковш на стреле техники и применяется при демонтаже конструкций, разработке мерзлых грунтов или скальных пород.

Работа гидромолота обеспечивается гидравлической системой базовой машины. Высокое давление масла преобразуется в мощные механические удары, передаваемые на рабочий инструмент (пику). Энергия удара регулируется оператором в зависимости от задачи.

Принцип работы гидромолота

Основные этапы цикла:

- Гидравлическое масло от экскаватора подается в распределительную камеру молота.

- Под давлением жидкости поршень-ударник резко движется вверх, сжимая азот в газовой камере (аккумулятор энергии).

- В момент переключения потока масла газ расширяется, ускоряя поршень вниз с силой до 1500 Дж и более.

- Поршень наносит удар по хвостовику пики, передавая энергию на разрушаемую поверхность.

- Цикл повторяется с частотой 400-1500 ударов в минуту.

Области применения гидромолотов:

| Сфера | Примеры задач |

|---|---|

| Строительный демонтаж | Разрушение бетонных фундаментов, стен, дорожных покрытий |

| Горное дело | Дробление валунов, вскрышные работы, рыхление скальных пород |

| Дорожные работы | Удаление асфальта, разрушение мерзлого грунта, подготовка траншей |

| Коммунальное хозяйство | Ремонт коллекторов, разрушение ледяных заторов |

Ключевые преимущества включают высокую производительность при минимальной вибрации на экскаватор, простоту монтажа и возможность работы в стесненных условиях. Эффективность напрямую зависит от соответствия мощности молота и класса базовой машины.

Гидравлические вращатели для бурения скважин

Гидравлические вращатели (буровые головки) – навесное оборудование для экскаваторов, преобразующее гидравлическую энергию базовой машины во вращательное движение бурового инструмента. Устанавливаются на стрелу вместо ковша через быстросъемную систему, обеспечивая выполнение вертикального или наклонного бурения.

Они применяются для создания скважин под свайные фундаменты, геотехнические исследования, установку опор ЛЭП и ограждений. Конструктивно состоят из гидромотора, редуктора, штанги крепления и патрона для фиксации буров (шнеков, штанг Келли).

Ключевые особенности и преимущества

Принцип работы: Гидронасос экскаватора подает масло под высоким давлением (до 350 бар) в гидромотор вращателя. Через планетарный редуктор крутящий момент передается на буровой инструмент, обеспечивая скорость вращения 20-40 об/мин.

Преимущества:

- Высокая мощность при компактных габаритах за счет гидропривода

- Плавное регулирование скорости и момента без ступеней

- Автономная система смазки редуктора

- Возможность реверса вращения для извлечения заклинившего инструмента

| Характеристика | Диапазон значений |

| Крутящий момент | 5-50 кН·м |

| Диаметр бурения | 150-1200 мм |

| Глубина скважины | До 15 м (без удлинителей) |

| Рабочее давление | 200-350 бар |

| Расход масла | 80-400 л/мин |

Эксплуатационные требования: Для подключения вращателя экскаватор должен иметь гидравлическую систему с достаточным расходом масла и предусмотренные производителем линии управления. Обязательна установка предохранительных клапанов от перегрузок.

Грейферные захваты для погрузки сыпучих материалов

Грейферный захват – специализированный тип навесного оборудования для экскаваторов, предназначенный для эффективной работы с сыпучими, кусковыми и мелкофракционными материалами. Конструктивно он представляет собой ковш с двумя или более подвижными челюстями, которые смыкаются для захвата груза. Применяется при погрузке песка, щебня, угля, зерна, грунта и других материалов, где требуется минимизировать потери и обеспечить точность операций.

Ключевое преимущество грейферов – способность захватывать материал сверху без предварительного подрыхления, что снижает трудозатраты. Механизм позволяет работать на ограниченном пространстве, поднимать грузы из котлованов или контейнеров, а также выполнять планировку поверхностей. Для управления используется гидравлическая система экскаватора, обеспечивающая регулировку усилия смыкания челюстей и глубины погружения.

Технические параметры и классификация

Основные характеристики грейферов, влияющие на производительность:

| Параметр | Описание |

|---|---|

| Емкость (м³) | Объем материала за один захват: от 0.15 до 4 м³ в зависимости от модели |

| Ширина раскрытия (мм) | Диапазон: 800–3000 мм. Определяет площадь захвата |

| Масса (кг) | Соотношение с грузоподъемностью экскаватора (пример: грейфер 1 м³ весит 800–1200 кг) |

| Усилие смыкания (кН) | Достигает 150–300 кН для моделей с гидравлическим приводом |

Типы грейферов по конструкции:

- Двухчелюстные – базовый вариант для сыпучих материалов с низкой абразивностью

- Многочелюстные (4–6 лепестков) – для мелкофракционных материалов (зерно, гравий)

- Скальные – усиленные челюсти с зубьями для работы с крупными фрагментами

При выборе учитывают:

- Плотность и абразивность материала

- Глубину погружения при захвате

- Совместимость с гидросистемой экскаватора (давление, расход масла)

- Наличие защитных пластин на челюстях для износостойкости

Мини-экскаваторы: компактные решения для стесненных условий

Мини-экскаваторы, также известные как компактные экскаваторы, представляют собой уменьшенные версии своих более крупных собратьев, специально разработанные для работы в условиях ограниченного пространства. Их ключевая особенность – малые габариты и вес, обеспечивающие высокую маневренность на тесных строительных площадках, внутри зданий, в жилых кварталах, садах или при проведении коммунальных работ, где применение крупной техники невозможно или экономически нецелесообразно.

Несмотря на скромные размеры, мини-экскаваторы сохраняют базовый функционал полноразмерных машин: они оснащены гидравлической системой, поворотной платформой, основным ковшом и могут использовать широкий спектр навесного оборудования (гидромолоты, траншейные ковши, захваты, планировочные ковши, буры). Это делает их универсальными помощниками для выполнения множества задач.

Ключевые особенности и характеристики

Основные отличия и преимущества мини-экскаваторов включают:

- Компактные габариты и малый вес: Ширина многих моделей не превышает 1 метр, а вес варьируется от 0.8 до 8 тонн (класс до 6 тонн наиболее распространен).

- Высокая маневренность: Гусеничное шасси (реже колесное) с низким удельным давлением на грунт позволяет работать на чувствительных покрытиях (асфальт, плитка, газон) и легко перемещаться в стесненных условиях.

- Нулевой или минимальный радиус поворота хвостовой части: Конструкция многих мини-экскаваторов позволяет поворачивать платформу на 360 градусов, не выходя за контур гусениц, что критически важно в узких пространствах (например, между зданиями или заборами).

- Транспортабельность: Большинство моделей можно перевозить на легких прицепах за стандартным грузовым автомобилем, что удешевляет логистику.

- Экономичность: Меньший расход топлива по сравнению с крупными экскаваторами и более низкая стоимость аренды или покупки.

- Многофункциональность: Благодаря универсальности крепления и гидросистемы, машина быстро адаптируется под разные задачи сменой навески.

Основные технические параметры мини-экскаваторов представлены в таблице:

| Параметр | Типичный диапазон значений |

|---|---|

| Эксплуатационная масса | 0.8 - 8 тонн |

| Мощность двигателя | 10 - 60 л.с. (7 - 45 кВт) |

| Глубина копания | 2.0 - 4.0 м |

| Высота выгрузки | 2.0 - 4.0 м |

| Радиус копания | 3.0 - 6.0 м |

| Емкость ковша | 0.02 - 0.25 м³ |

Управление мини-экскаваторами обычно осуществляется джойстиками из кабины оператора, при этом современные модели часто оснащаются системами плавного управления гидравликой (например, системой OHR) для повышения точности и комфорта работы. Компактные размеры делают их незаменимыми там, где требуется ювелирная точность и минимальное воздействие на окружающую инфраструктуру.

Карьерные экскаваторы с увеличенной грузоподъемностью

Карьерные экскаваторы с увеличенной грузоподъемностью представляют собой специализированную технику для разработки крупных месторождений полезных ископаемых открытым способом. Эти машины отличаются от стандартных моделей усиленной конструкцией, позволяющей работать с массивными ковшами и перемещать значительные объемы породы за один цикл.

Их применение экономически оправдано на глубоких карьерах с высокой плотностью горных масс, где требуется максимальная производительность при транспортировке материала на большие расстояния. Увеличенная грузоподъемность напрямую влияет на снижение себестоимости тонны добытого сырья за счет сокращения времени погрузки и количества рейсов транспортных средств.

Конструктивные и эксплуатационные особенности

Основой повышенной грузоподъемности служит усиленная ходовая часть с увеличенным количеством опорных катков и гусеничных траков. Рабочее оборудование изготавливается из высокопрочных сталей с дополнительными ребрами жесткости, а гидросистемы оснащаются насосами повышенной производительности. Для таких экскаваторов характерны:

- Ковши объемом от 15 до 50 м³ с износостойкими зубьями Hardox

- Радиус копания свыше 20 метров при высоте выгрузки до 10 м

- Двигатели мощностью 1000-2500 кВт (дизельные или электрические)

- Автоматизированные системы контроля нагрузки и положения стрелы

Эксплуатация требует специальной подготовки площадки и использования сверхтяжелых карьерных самосвалов грузоподъемностью 100-400 тонн. Техническое обслуживание включает ежесменную диагностику узлов нагружения и усиленный контроль износа элементов ковша.

| Параметр | Диапазон значений | Примечание |

|---|---|---|

| Рабочая масса | 800-1400 т | Зависит от модели |

| Грузоподъемность | 60-120 т | На максимальном вылете |

| Скорость передвижения | 1,2-2,5 км/ч | При рабочей массе |

| Цикл копания | 25-35 сек | Для ковша 30 м³ |

Ведущие производители (Liebherr, Komatsu, Caterpillar) комплектуют технику системами телеметрии для мониторинга производительности и расхода топлива. Перспективные разработки направлены на гибридизацию силовых установок и применение автопилотных технологий для повышения точности выемки.

Экскаваторы-погрузчики: универсальная двухфункциональная техника

Экскаватор-погрузчик представляет собой компактную спецтехнику, объединяющую функции экскаватора и фронтального погрузчика в одной машине. Его ключевое преимущество – оперативное переключение между рабочими операциями без замены оборудования. Базовая компоновка включает заднюю экскаваторную установку с гидравлической стрелой и ковшом, а также фронтальный погрузочный ковш, управляемый через отдельные гидроцилиндры.

Такая конструкция обеспечивает высокую мобильность и эффективность на ограниченных пространствах: техника выполняет копку траншей, погрузку сыпучих материалов, планировку площадок и обратную засыпку в рамках одного рабочего цикла. Машина базируется на колёсном (реже гусеничном) шасси с полноприводной трансмиссией, что позволяет быстро перемещаться между объектами без привлечения тягача.

Технические особенности

Основные характеристики экскаваторов-погрузчиков варьируются в зависимости от класса:

- Экскаваторная часть: Глубина копания – 3–6 м, вылет стрелы – 5–7 м, объём ковша – 0.1–0.4 м³.

- Погрузочная часть: Грузоподъёмность – 1–4 т, высота разгрузки – 2–3.5 м, объём ковша – 0.8–1.5 м³.

- Силовая установка: Дизельные двигатели мощностью 60–130 л.с. с экологическим классом Stage III/IV.

Дополнительное оснащение расширяет функционал:

- Быстросъёмные механизмы (Quick Coupler) для замены ковшей.

- Гидромолоты, вилы, щетки, рыхлители.

- Системы автоматического выравнивания ковша.

| Параметр | Мини-класс | Средний класс | Тяжёлый класс |

|---|---|---|---|

| Вес (т) | 4–6 | 7–8 | 9–12 |

| Мощность (л.с.) | 60–80 | 90–100 | 110–130 |

| Производительность (м³/ч) | 25–40 | 40–70 | 70–100 |

Важно: Управление экскаваторным и погрузочным модулями осуществляется независимыми рычагами из кабины оператора, что требует одновременной координации движений. Современные модели оснащаются системами климат-контроля, камерами заднего вида и защитными конструкциями ROPS/FOPS.

Особенности эксплуатации экскаваторов в зимний период

Эксплуатация экскаваторов при отрицательных температурах требует строгого соблюдения специальных правил для предотвращения поломок и поддержания работоспособности техники. Низкая температура воздуха, снежный покров и обледенение создают дополнительные нагрузки на узлы машины, снижают эффективность гидравлики и увеличивают риски аварий.

Ключевые проблемы включают загустевание технических жидкостей, снижение сцепления с грунтом, обмерзание рабочих органов и ухудшение видимости. Требуется адаптация режимов работы, применение зимних материалов и усиленный контроль состояния оборудования перед запуском и в процессе использования.

Основные требования к подготовке и работе

Использование сезонных материалов:

- Замена масел и гидравлической жидкости на зимние марки с пониженной вязкостью

- Применение антифризов с температурой замерзания на 10-15°C ниже ожидаемого минимума

- Специальное дизтопливо (зимнее или арктическое) для предотвращения парафинизации

Контроль систем перед запуском:

- Прогрев двигателя предпусковым подогревателем (не менее 15-20 минут)

- Проверка отсутствия льда в гидравлических магистралях и цилиндрах

- Очистка платформы, ступеней и кабины от наледи во избежание травм

Особенности управления:

- Избегание резких движений рычагами первые 10-15 минут работы

- Уменьшение скорости поворота платформы на обледенелых поверхностях

- Использование ковша для дополнительной стабилизации при работе на склонах

| Элемент | Риск зимой | Меры защиты |

| Аккумулятор | Снижение ёмкости на 30-50% | Утепление отсека, зарядка до 100% после смены |

| Резинотехнические изделия | Растрескивание | Обработка силиконовой смазкой |

| Ходовая часть | Налипание снега | Регулярная очистка, применение антиадгезионных составов |

Обязательное техобслуживание в конце смены включает слив конденсата из топливного бака, очистку радиаторов от снега и проверку уплотнителей на дверях кабины. Хранение ковша в поднятом положении предотвращает примерзание к грунту.

Регулярное техническое обслуживание экскаваторов

Систематическое ТО предотвращает внезапные поломки, снижает затраты на ремонт и гарантирует стабильную производительность техники. Пренебрежение регламентными работами ведет к ускоренному износу узлов, повышенному расходу топлива и риску аварийных ситуаций на объекте.

Процедуры включают ежесменный контроль, плановые осмотры после наработки моточасов и сезонную подготовку. Обязательна фиксация всех операций в журнале учета для прогнозирования ресурса компонентов и планирования ресурсов.

Ключевые операции и периодичность

Ежедневное обслуживание (перед запуском):

- Проверка уровня масла в двигателе, гидросистеме, редукторах

- Контроль давления в шинах (пневмоколесные модели) или натяжения гусениц

- Осмотр шлангов, патрубков на предмет трещин и утечек

- Очистка воздушного фильтра от пыли

Периодическое ТО (по моточасам):

| Наработка | Основные действия |

|---|---|

| 50 часов | Замена масла в двигателе, смазка шарниров стрелы |

| 250 часов | Замена гидравлического фильтра, диагностика тормозов |

| 1000 часов | Обновление охлаждающей жидкости, проверка инжекторной системы |

| 2000 часов | Ревизия подшипников ходовой части, анализ состояния зубьев ковша |

Сезонное обслуживание: Замена масел по вязкости (лето/зима), установка предпускового подогревателя, антикоррозийная обработка металлоконструкций. Особое внимание уделяется очистке радиаторов от грязи в летний период и контролю антифриза зимой.

Контроль уровня гидравлической жидкости и фильтров

Регулярная проверка уровня гидравлической жидкости в баке – критически важная процедура для стабильной работы экскаватора. Используйте прозрачное смотровое окно или щуп на незаведенном двигателе (согласно инструкции производителя), чтобы убедиться, что уровень находится между отметками MIN и MAX. Недостаток масла вызывает кавитацию насоса, перегрев и ускоренный износ компонентов, а перелив приводит к избыточному давлению и протечкам через сальники.

Состояние гидравлических фильтров напрямую влияет на чистоту рабочей жидкости и долговечность системы. Строго соблюдайте интервалы замены, указанные в руководстве по эксплуатации (обычно 250-500 моточасов или при срабатывании индикатора засорения). Игнорирование замены приводит к циркуляции абразивных частиц, задирам на поверхностях насосов, гидроцилиндров и клапанов, что влечет дорогостоящий ремонт и простой техники.

Ключевые аспекты обслуживания

- Выбор жидкости: Применяйте только рекомендованные производителем марки масел по вязкости и спецификациям (ISO VG 46/68). Смешивание разных типов ухудшает свойства и вызывает образование шлама.

- Контроль чистоты: Регулярно проверяйте жидкость на наличие примесей (металлическая стружка, вода, пена). Помутнение или изменение цвета сигнализируют о загрязнении.

- Типы фильтров:

- Всасывающий фильтр: Защищает насос от крупных частиц. Засорение вызывает "голодание" насоса.

- Напорный фильтр: Очищает масло после насоса. Снабжен индикатором загрязнения (поплавок или датчик).

- Сливной фильтр: Улавливает мелкие частицы из возвратной линии перед баком.

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Уровень масла | Между MIN/MAX (на холодном двигателе) | Кавитация (низкий уровень), вспенивание (высокий уровень) |

| Интервал замены фильтров | 250-500 моточасов / по индикатору | Падение давления, износ гидрокомпонентов |

| Допустимое загрязнение | Класс чистоты по ISO 4406: ≤18/16/13 | Залипание клапанов, снижение КПД |

Износ рабочего оборудования: диагностика и профилактика

Рабочее оборудование экскаватора (стрела, рукоять, ковш, гидроцилиндры, шарниры) постоянно подвергается высоким механическим нагрузкам, абразивному воздействию грунта и коррозии. Интенсивность износа напрямую зависит от условий эксплуатации, типа разрабатываемого материала и соблюдения регламентов обслуживания. Несвоевременное выявление критического износа ведет к внезапным отказам, дорогостоящему ремонту и простою техники.

Систематическая диагностика позволяет точно оценить остаточный ресурс узлов и спланировать профилактические мероприятия. Основные методы контроля включают визуальный осмотр на предмет трещин, деформаций и коррозии, замер геометрических параметров (например, толщины стенок ковша или люфтов в шарнирных соединениях), а также ультразвуковую дефектоскопию для выявления скрытых повреждений в металлоконструкциях. Особое внимание уделяют состоянию наплавок и защитных кожухов на ковше.

Ключевые меры профилактики износа

- Регулярная смазка: Точечная подача консистентной смазки в шарниры и подшипники согласно карте смазки (минимум раз в смену). Использование смазок с противозадирными присадками.

- Защита от абразива: Установка износостойких накладок (например, Quard или Hardox) на ковш и стрелу. Применение сменных защитных пластин на кромке ковша.

- Контроль нагрузок: Исключение ударных нагрузок при копании, запрет на использование оборудования как рычага для перемещения машины.

- Чистка и мойка: Удаление налипшего грунта после работы для предотвращения ускоренной коррозии.

Важнейшим элементом профилактики является ведение журнала износа, где фиксируются результаты замеров толщины металла в контрольных точках и выполненные работы (наплавка, замена втулок, установка накладок). Это позволяет прогнозировать сроки замены деталей и оптимизировать затраты на ремонт.

| Узел | Основной вид износа | Профилактическое действие |

|---|---|---|

| Ковш (режущая кромка, днище) | Абразивный износ, деформация | Наплавка твердыми сплавами, установка сменных зубьев и защитных кожухов |

| Шарниры стрелы/рукояти | Зазоры во втулках, выработка пальцев | Систематическая смазка, замена втулок при превышении допустимого люфта |

| Штоки и штоковые полости гидроцилиндров | Задиры, коррозия, утечки уплотнений | Защита штока от грязи, контроль состояния грязесъемников и манжет |

Внедрение системы планово-предупредительного ремонта (ППР) на основе данных диагностики существенно увеличивает межремонтный интервал. Комплексный подход, сочетающий своевременное обслуживание, применение износостойких материалов и обучение операторов правильным техникам работы, минимизирует простои и обеспечивает максимальную отдачу от оборудования.

Ключевые производители экскаваторов на мировом рынке

Мировой рынок экскаваторов контролируется крупными международными корпорациями, обладающими развитой производственной сетью и широкой дилерской инфраструктурой. Технологическое лидерство и объемы выпускаемой продукции определяют их доминирующие позиции в различных сегментах – от мини-экскаваторов до тяжелых карьерных машин.

Конкурентная среда характеризуется активными инновациями в области гидравлических систем, систем управления, экологических стандартов и топливной эффективности. Азиатские производители демонстрируют устойчивый рост благодаря агрессивной ценовой политике и локализации производства в ключевых регионах спроса.

Лидеры отрасли

- Caterpillar (США) – Крупнейший мировой производитель. Специализируется на полном спектре техники: от компактных моделей до гигантских гидравлических экскаваторов для горных работ (например, серии 300 и 600). Известны высокой надежностью и адаптацией к тяжелым условиям.

- Komatsu (Япония) – Основной конкурент Caterpillar. Широко представлен во всех классах. Инновации в области автоматизации (системы KomVision, Intelligent Machine Control) и гибридных технологий. Мощные карьерные экскаваторы серии PC особенно востребованы.

- Hitachi Construction Machinery (Япония) – Мировой лидер в сегменте больших гидравлических экскаваторов (серия EX). Техника отличается высокой производительностью и долговечностью. Имеет стратегический альянс с John Deere в регионах Северной и Южной Америки.

- Volvo CE (Швеция) – Лидер в эргономике, безопасности оператора и экологических решениях (технология CareTrack, двигатели Stage V). Широкий модельный ряд компактных и средних экскаваторов (ECR, EWR, EC серии).

- Doosan Infracore (Южная Корея) – Крупнейший корейский производитель (ныне часть Hyundai Genuine). Предлагает конкурентоспособные по цене и качеству экскаваторы серии DX с хорошим соотношением мощности и расхода топлива. Активно развивает линейку.

- XCMG (Китай) – Ведущий китайский производитель строительной техники. Занимает значительную долю рынка, особенно в Азии, Африке и Латинской Америке, благодаря ценовой доступности широкого модельного ряда (серии XE).

- SANY (Китай) – Глобальный игрок с огромными производственными мощностями. Предлагает обширную линейку экскаваторов (SY серии) – от мини до сверхтяжелых. Фокусируется на инновациях и расширении сервисной сети.

Помимо перечисленных гигантов, значимое присутствие на нишевых рынках или в региональных сегментах имеют:

- JCB (Великобритания): Известен инновационными конструкциями (например, экскаваторы с боковой кабиной).

- Kobelco (Япония): Специализация на экологичных и малошумных машинах, особенно для городских условий.

- Liebherr (Германия): Премиальный сегмент, лидер в производстве огромных гусеничных экскаваторов (серия R 9000 и выше) и разработчик собственных гидравлических систем.

- Hyundai Heavy Industries (HHI) (Южная Корея): Мощный игрок с полной линейкой (серии HX).

- Case CE (Италия/США): Сильные позиции в сегменте компактной и средней техники.

| Производитель | Страна | Ключевая специализация/Особенности |

|---|---|---|

| Caterpillar | США | Полный модельный ряд, надежность, тяжелые карьерные модели |

| Komatsu | Япония | Автоматизация, гибридные технологии, карьерные экскаваторы |

| Hitachi | Япония | Крупные гидравлические экскаваторы, высокая производительность |

| Volvo CE | Швеция | Эргономика, безопасность, экологические стандарты |

| XCMG / SANY | Китай | Широкий ассортимент, ценовая доступность, быстрорастущее глобальное присутствие |

Тенденции развития: гибридные и электрические модели

Индустрия строительной техники активно переходит на гибридные и электрические экскаваторы, стремясь сократить углеродный след и эксплуатационные расходы. Производители внедряют инновационные системы рекуперации энергии, где кинетика стрелы и поворота платформы преобразуется в электричество, заряжающее батареи. Это особенно эффективно в циклических операциях, таких как погрузка или рытье траншей.

Электрические модели с батарейным питанием или прямым подключением к сети полностью исключают локальные выбросы, что критично для работы в закрытых помещениях и экозащитных зонах. Гибридные версии сочетают дизель-генератор с электродвигателями, обеспечивая плавное переключение между источниками энергии для оптимизации топливной эффективности без потери мощности.

Ключевые характеристики и преимущества

- Экологичность: Снижение выбросов CO2 на 15-50% у гибридов, нулевые выхлопы у электрических моделей.

- Экономия ресурсов: До 30% меньше расхода топлива у гибридов; стоимость электроэнергии для аналогов в 3-5 раз ниже дизеля.

- Динамика работы: Мгновенный крутящий момент электродвигателей обеспечивает резкий отклик на команды оператора.

- Уровень шума: Электрические экскаваторы работают на 10-15 дБ тише дизельных, снижая звуковое загрязнение.

К технологическим вызовам относят ограниченное время автономной работы батарейных моделей (4-8 часов) и высокую начальную стоимость. Однако развитие быстрых зарядных систем и государственные субсидии на "зеленую" технику ускоряют внедрение. Ведущие бренды уже предлагают линейки электрических экскаваторов массой до 35 тонн с производительностью, сопоставимой с дизельными аналогами.

Технологии автоматизации в управлении экскаваторами

Современные экскаваторы оснащаются интеллектуальными системами, которые минимизируют роль оператора в рутинных операциях. Основу составляют бортовые компьютеры, обрабатывающие данные с сети датчиков: гироскопов, акселерометров, лазерных сенсоров и систем спутниковой навигации.

Автоматизация охватывает не только движение ковша по заданной траектории, но и оптимизацию рабочих циклов. Алгоритмы рассчитывают усилие копания, угол резания и последовательность действий для снижения нагрузки на гидравлику и сокращения времени операций.

Ключевые автоматизированные решения

- 3D-нивелирование: Синхронизация с цифровой моделью местности через GNSS/ГЛОНАСС. Система корректирует глубину и угол копания в реальном времени, исключая ошибки выемки грунта.

- Автоподкоп: Автономное ведение траншей с поддержкой заданных параметров (глубина, уклон, ширина) без постоянного контроля оператора.

- Стабилизация платформы: Компенсация наклона на склонах до 15° с помощью гидравлических выравнивателей и датчиков крена.

- Предиктивный анализ: Мониторинг износа узлов, прогнозирование поломок и оптимизация сервисных интервалов на основе телеметрии.

| Система | Точность позиционирования | Экономия топлива |

| Полуавтоматическое управление | ±2-5 см | до 12% |

| Полностью автономные модели | ±1-3 см | до 22% |

Дистанционное управление через радиомодули позволяет работать в опасных зонах: при разборах завалов, в карьерах с риском обрушения. Камеры кругового обзора и ИК-сенсоры передают оператору панорамное изображение с наложением рабочих контуров.

Нейросетевые алгоритмы распознают тип грунта по сопротивлению ковша, автоматически подбирая оптимальный режим копания. В перспективе – интеграция с BIM-моделями стройплощадок для синхронизации задач экскаватора с другими машинами.

Системы GPS-навигации для точности земляных работ

Интеграция систем глобального позиционирования (GPS) и ГЛОНАСС в экскаваторы кардинально повысила точность выполнения земляных работ. Эти технологии используют сеть спутников для определения точных координат ковша и положения самой машины в реальном времени, что исключает ошибки ручной разметки.

Оператор видит на экране в кабине трехмерную цифровую модель участка с проектной поверхностью и текущим положением оборудования. Система автоматически сравнивает фактическое положение режущей кромки ковша с заданными проектными параметрами, обеспечивая соблюдение глубины, углов наклона и формы выемки.

Ключевые компоненты и возможности

Основные элементы системы:

- Высокоточные GNSS-приемники на стреле и кабине

- Гироскопы и инерциальные датчики для контроля наклона

- Контроллер в кабине с ПО для визуализации проекта

- Радиомодемы для связи с базовой станцией

Функциональные преимущества включают:

- Автоматическое предупреждение о приближении к проектной поверхности

- Снижение затрат на геодезический контроль до 70%

- Возможность работы в условиях плохой видимости

- Фиксация выполненных объемов в цифровом виде

| Параметр | Точность | Эффект для работ |

|---|---|---|

| Позиционирование ковша | 1-2 см | Соблюдение проектных отметок |

| Контроль уклона | 0,1-0,3° | Ровные откосы без перекопа |

Внедрение этих систем сокращает цикл работ за счет исключения промеров и переделок. Производители интегрируют GPS непосредственно в гидравлику (Grade Control), позволяя системе автоматически корректировать положение рабочего органа.

Современные решения поддерживают импорт чертежей из CAD-программ и экспорт ас-буритых данных для BIM-моделирования, создавая замкнутый цифровой цикл строительства.

Расчет экономической эффективности использования экскаватора

Основой расчета служит сопоставление доходов от эксплуатации техники с совокупными затратами на ее приобретение и содержание. Ключевой показатель – срок окупаемости инвестиций, определяемый делением первоначальной стоимости экскаватора на годовую чистую прибыль от его использования. Для точности анализа учитываются как прямые издержки (топливо, зарплата оператора, ТО), так и косвенные расходы (амортизация, страховка, хранение).

Производительность экскаватора напрямую влияет на экономический результат: объем грунта, перемещаемый за смену (м³/час), умножается на тарифы по договорам подряда. Снижение простоев за счет грамотного планирования работ и своевременного сервиса увеличивает выручку. Дополнительный фактор – остаточная стоимость техники после завершения проекта или амортизационного периода.

Ключевые параметры для расчета

- Капитальные затраты: цена экскаватора, доставки, пусконаладки

- Эксплуатационные расходы:

- Топливный расход (л/час × стоимость литра)

- Зарплата машиниста + страховые отчисления

- Плановое ТО и внеплановый ремонт

- Амортизация (линейный или пропорциональный методу)

- Доходная часть:

- Стоимость выполненных земляных работ по контракту

- Экономия на привлечении сторонних подрядчиков

Пример упрощенного годового расчета для экскаватора массой 20 тонн:

| Параметр | Значение | Сумма (руб) |

|---|---|---|

| Выручка (1500 м³/мес × 12 мес × 300 руб/м³) | 54000 м³ | 5 400 000 |

| Затраты на топливо (15 л/час × 200 р/л × 2000 час) | 30 000 л | 6 000 000 |

| Зарплата оператора (90 000 р/мес × 12) | - | 1 080 000 |

| Амортизация (15% от 4 000 000) | - | 600 000 |

| Чистая прибыль | - | 720 000 |

Приведенные данные демонстрируют: даже при высокой производительности рентабельность определяется контролем расходов, особенно горючего. Оптимизация логистики, выбор модели с подходящим ковшом и обучение оператора плавному управлению снижают себестоимость кубометра грунта на 20-30%. Для долгосрочных проектов расчет дополняется дисконтированием денежных потоков.

Правильная оценка производительности для коммерческих проектов

Точный расчёт производительности экскаватора определяет рентабельность строительных и землеройных проектов, напрямую влияя на сроки выполнения и финансовые результаты. Ошибки в оценке приводят к простою техники, срыву контрактов или необоснованному завышению бюджета, что критично в конкурентной среде.

Ключевые метрики включают объём работ за единицу времени (м³/час), топливную эффективность и эксплуатационные затраты. Эти показатели требуют комплексного анализа технических характеристик машин и внешних факторов.

Факторы оценки

Для объективных расчётов учитывайте:

- Технические параметры: объём ковша, мощность двигателя, скорость поворота платформы

- Условия эксплуатации:

- Плотность грунта (песок, глина, скальные породы)

- Глубина/высота разработки

- Климатические ограничения

- Человеческий фактор: квалификация оператора, организация логистики вывоза грунта

Формула базового расчёта часовой производительности (P):

P = 3600 × Vк × Kн × Kп / tц

Где:

- Vк – геометрический объём ковша (м³)

- Kн – коэффициент наполнения ковша (0.8-1.2)

- Kп – коэффициент потерь времени (0.7-0.9)

- tц – длительность рабочего цикла (секунды)

| Тип экскаватора | Средняя циклограмма (сек) | Оптимальная глубина (м) |

|---|---|---|

| Гусеничный (20 тонн) | 15-22 | 5.5-6.0 |

| Колёсный (15 тонн) | 12-18 | 4.0-4.5 |

| Мини-экскаватор (3 тонны) | 8-14 | 2.2-2.8 |

Корректируйте расчёты на коэффициент разрыхления грунта (1.1-1.4) и предусматривайте резерв мощности для непредвиденных работ. Регулярный мониторинг фактических показателей через телематические системы позволяет оптимизировать загрузку парка.

Безопасность труда при работе с экскаваторами

Эксплуатация экскаваторов требует строгого соблюдения правил безопасности из-за высоких рисков опрокидывания, поражения током, падения грузов и травмирования персонала. Несчастные случаи часто происходят при нарушении технологических процессов, недостаточной подготовке операторов или игнорировании опасных зон.

Ответственность за безопасность лежит на руководителе работ, который обязан обеспечить обучение персонала, исправность техники и контроль за соблюдением нормативов. Оператор экскаватора несет персональную ответственность за выполнение инструкций во время работы.

Ключевые требования безопасности

- Запрет на нахождение людей в радиусе работы стрелы (особенно в зоне выгрузки ковша)

- Обязательное использование сигнальщика при работе вблизи построек, коммуникаций или других машин

- Контроль устойчивости техники: вынос опорных плит на плотный грунт, ограничение работы на склонах >10°

Обязательные проверки перед запуском:

- Визуальный осмотр узлов (гидроцилиндры, шланги, рама) на отсутствие трещин и течей

- Тестирование аварийных систем: звуковой сигнал, стоп-краны, огнетушители

- Проверка давления в шинах (для колесных моделей) и уровня гидравлической жидкости

| Опасный фактор | Меры защиты |

|---|---|

| Поражение электротоком | Соблюдение расстояния до ЛЭП: 1-30 м (в зависимости от напряжения) |

| Обрушение грунта | Укрепление стенок траншей, выемка "на себя", откосы 45° |

| Шум/вибрация | Применение СИЗ: антифоны, виброгасящие коврики, ограничение смены 6 часами |

Особое внимание уделяется работе в ограниченных пространствах: обязательное отключение гидравлики при покидании кабины, фиксация рычагов управления, использование противоугонных башмаков. Категорически запрещена транспортировка людей в ковше или на платформе.

Срок службы экскаваторов и факторы его определяющие

Средний срок эксплуатации современных экскаваторов составляет 10-15 лет при условии соблюдения регламентов обслуживания. Этот показатель варьируется в зависимости от класса техники: мини-экскаваторы служат 7-10 лет, а тяжелые карьерные модели – до 25 лет благодаря усиленной конструкции.

Ключевым критерием остаточного ресурса выступают моточасы. Производители устанавливают нормативный предел в 10 000-15 000 моточасов для базовых компонентов, после которого резко возрастает вероятность критических отказов. Однако фактическая наработка до капитального ремонта напрямую зависит от условий эксплуатации и качества ТО.

Факторы влияния на долговечность

Основные детерминанты ресурса:

- Техническое обслуживание: соблюдение периодичности замены фильтров, масел и изнашиваемых компонентов

- Режимы эксплуатации: работа в пределах паспортной грузоподъемности, отсутствие перегрузок

- Климатические условия: воздействие мороза, влажности или абразивной пыли ускоряет коррозию

Наиболее значимые риски сокращения срока службы:

- Абразивный износ гидроцилиндров при работе в песчаных грунтах

- Деформация стрелы из-за систематических ударных нагрузок