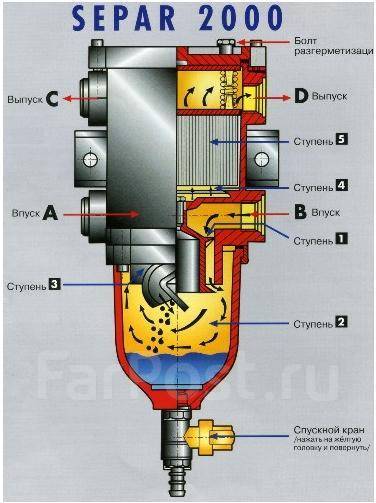

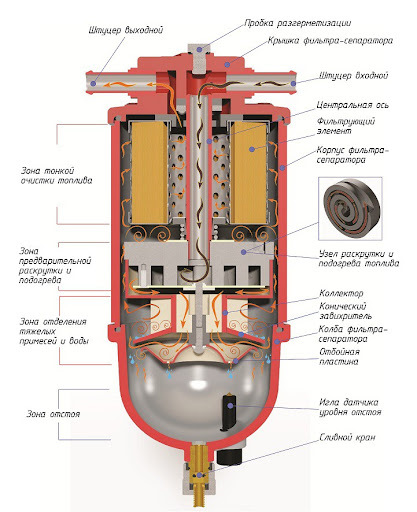

Конструкция фильтра-сепаратора дизельного топлива

Статья обновлена: 28.02.2026

Качественная очистка дизельного топлива – критически важный фактор для стабильной работы двигателя и топливной аппаратуры.

Фильтр-сепаратор выполняет ключевую функцию глубокой очистки, удаляя не только механические примеси, но и воду из горючего.

Конструкция устройства объединяет несколько технологических решений, обеспечивающих комплексную фильтрацию и защиту силового агрегата.

Принцип работы гравитационного отделения воды

Гравитационное отделение воды основано на разнице физических свойств дизельного топлива и воды. Вода обладает более высокой плотностью (≈1000 кг/м³) по сравнению с дизельным топливом (≈840 кг/м³), что приводит к её естественному осаждению под действием силы тяжести. Этот процесс происходит в специальной зоне сепаратора – отстойнике, где поток топлива искусственно замедляется.

Конструкция отстойника проектируется для обеспечения ламинарного течения топлива: чем ниже скорость потока и больше время пребывания жидкости в резервуаре, тем эффективнее протекает сепарация. Вода концентрируется в нижней части камеры в виде отдельных капель, которые постепенно сливаются в крупные скопления, формируя чёткий разделительный слой между жидкостями.

Ключевые факторы эффективности

- Время осаждения – прямо пропорционально высоте отстойной камеры

- Скорость потока – не должна превышать 0,01-0,03 м/с

- Температура среды – влияет на вязкость топлива (более высокая температура ускоряет процесс)

- Наличие коалесцентных элементов – ускоряют слияние мелких капель воды

Отделившаяся вода накапливается в дренажной ёмкости, оснащённой датчиком уровня или механическим индикатором. Своевременный слив скопившейся жидкости через клапан предотвращает её повторное смешивание с топливом и попадание в двигатель.

Ключевые конструкционные узлы фильтра-сепаратора

Основой конструкции служит герметичный корпус, изготавливаемый из металла или композитных материалов, способный выдерживать рабочее давление топливной системы. Внутри корпуса размещены функциональные модули, последовательно обрабатывающие поток дизельного топлива для удаления загрязнений и воды.

Система спроектирована с учетом простоты обслуживания: ключевые элементы доступны для замены или очистки без демонтажа всего устройства. Особое внимание уделено совместимости с различными типами дизельного топлива, включая современные низкосернистые марки.

Составные элементы системы

- Корпус с крышкой - обеспечивает герметичность и содержит резьбовые порты для входа/выхода топлива.

- Предфильтр грубой очистки - металлическая сетка, задерживающая крупные частицы (>30 мкм).

- Сепарационный модуль - центрифуга или коалесцентные пластины, отделяющие воду за счет разницы плотностей.

- Фильтрующий картридж - многослойный материал (целлюлоза, стекловолокно) тонкой очистки (3-5 мкм).

- Водосборная чаша - прозрачный полимерный резервуар с магнитом для улавливания металлической стружки.

- Дренажный клапан - ручной или автоматический механизм слива скопившейся воды.

- Датчик наличия воды - поплавковый или электродный сенсор с выводом сигнала на панель управления.

- Нагревательный элемент - термопластина или ленточный обогреватель для предотвращения парафинизации.

- Байпасный клапан - аварийный канал подачи топлива при засорении основного фильтра.

| Узел | Материал изготовления | Ключевая функция |

|---|---|---|

| Уплотнительные кольца | Фторкаучук (FKM) | Герметизация стыков |

| Прижимная пружина | Нержавеющая сталь | Фиксация фильтрующего элемента |

| Деаэрационная камера | Анодированный алюминий | Отвод воздушных пузырей |

Важно: Верхняя крышка часто интегрирует вакуумный клапан для предотвращения образования воздушных пробок при холодном пуске. Нижняя часть корпуса имеет антивибрационные ребра жесткости, снижающие риск повреждения от резонансных колебаний.

Материал корпуса: алюминий vs сталь

Основное конструктивное различие между алюминиевыми и стальными корпусами фильтров-сепараторов заключается в физико-химических свойствах материалов. Алюминиевые сплавы обеспечивают меньший вес изделия (на 30-50% легче стали), что критично для мобильной техники и облегчения монтажа. Однако они уступают сталям в механической прочности и устойчивости к абразивному износу при длительной эксплуатации.

Коррозионная стойкость алюминия в дизельном топливе выше благодаря защитной оксидной пленке, тогда как стальные корпуса требуют гальванических покрытий или применения нержавеющих марок. При этом сталь демонстрирует лучшую герметичность резьбовых соединений под высоким давлением (до 10-15 бар) и меньше подвержена деформациям при вибрационных нагрузках.

Ключевые критерии выбора

- Теплопроводность: Алюминий эффективнее отводит тепло от топлива (+)

- Ударная вязкость: Сталь устойчивее к механическим повреждениям (+)

- Эксплуатационный ресурс: Нержавеющая сталь превосходит алюминий при агрессивных средах

| Параметр | Алюминий | Сталь |

|---|---|---|

| Стойкость к гидроударам | Средняя | Высокая |

| Стоимость производства | Выше (литьё под давлением) | Ниже (штамповка/сварка) |

| Ремонтопригодность | Ограничена (риск сколов) | Высокая |

Для высокооборотных двигателей предпочтительны стальные корпуса из-за виброустойчивости, тогда как в стационарных установках чаще применяют алюминий для улучшения теплообмена. Современные тенденции включают комбинированные решения: стальной силовой каркас с алюминиевыми теплоотводящими элементами.

Устройство отстойника для сбора воды

Отстойник представляет собой герметичную ёмкость цилиндрической или конической формы, интегрированную в нижнюю часть корпуса фильтра-сепаратора. Он предназначен для гравитационного осаждения и накопления воды, отделившейся от дизельного топлива в процессе очистки. Конструкция обеспечивает чёткое разделение фаз благодаря разности плотностей жидкостей.

Основание отстойника выполняется в виде прозрачной колбы или снабжается смотровым окном для визуального контроля уровня скопившейся воды. В нижней точке размещается сливной клапан, позволяющий оперативно удалять отложения без разборки узла. Для предотвращения повторного смешивания воды с топливом на выходе из отстойника устанавливается поплавковая камера или гидрозатвор.

Конструктивные элементы

- Накопительная камера: Резервуар с увеличенным объёмом для осаждения капель воды под действием силы тяжести.

- Поплавковый датчик: Автоматически сигнализирует о достижении критического уровня воды через индикатор на панели управления.

- Сливной клапан: Штуцер с ручным (винтовым) или электромагнитным приводом для дренажа отстоявшейся жидкости.

- Гидрофобная мембрана: Барьер на выходной магистрали, блокирующий прохождение воды в топливную систему двигателя.

| Компонент | Материал изготовления | Функциональное назначение |

|---|---|---|

| Корпус отстойника | Ударопрочный поликарбонат/алюминий | Формирование зоны седиментации |

| Дренажный клапан | Латунь с тефлоновым уплотнением | Периодический сброс скопившейся воды |

| Поплавковый выключатель | Полимерный корпус, нержавеющая сталь | Контроль заполнения ёмкости |

Конструкция предусматривает термоизоляцию для минимизации конденсатообразования при температурных перепадах. Геометрия отстойника оптимизируется под ламинарное течение топлива, что снижает турбулентность и улучшает сепарацию.

Запорный клапан слива конденсата

Запорный клапан выполняет критическую функцию герметизации дренажного отверстия сепаратора в процессе эксплуатации. Его конструкция исключает самопроизвольное истечение конденсата или топлива при рабочих давлениях системы, обеспечивая сохранение целостности фильтрационного контура. Надежность клапана напрямую влияет на безопасность эксплуатации и предотвращение утечек горючих жидкостей в окружающую среду.

Конструктивно клапан представляет собой механизм игольчатого или шарикового типа, совмещенный с ручным приводом управления. Основными элементами выступают запирающий элемент (конусная игла/шарик), уплотнительные кольца из маслобензостойкой резины (NBR/FKM) и резьбовой шток для передачи усилия. Корпус изготавливается из латуни или нержавеющей стали для устойчивости к коррозии и механическим нагрузкам.

Ключевые особенности конструкции

![]()

- Герметизирующие поверхности – полированные сопряжения металл-металл (игла/седло) с дополнительным эластомерным уплотнением

- Защита от полного вывинчивания – стопорная шайба или конструкция штока, предотвращающая потерю запорного элемента

- Усилие уплотнения – рассчитано на давление до 10-15 бар в топливной магистрали

- Эргономика управления – шестигранная головка штока под гаечный ключ или рукоятка "барашек"

| Характеристика | Типовое исполнение |

|---|---|

| Присоединительная резьба | M12×1.5, 1/4" NPT, BSP |

| Рабочая температура | -40°C до +120°C |

| Совместимость | Дизельное топливо, биодизель, керосин |

Эксплуатация требует периодического ручного открытия для удаления скопившейся воды и загрязнений через дренажный патрубок. Конструкция предусматривает плавное регулирование потока при сбросе конденсата для исключения гидроударов. Критичным параметром является износостойкость уплотнений, определяющая межсервисный интервал клапана.

Смотровое окно уровня воды в отстойнике

Функциональным элементом фильтра-сепаратора является смотровое окно (стекло), предназначенное для визуального контроля уровня воды, накопившейся в отстойнике (водосборнике) в результате коалесценции и сепарации. Оно монтируется на корпусе фильтра, обеспечивая прямой обзор объема отделенной воды без необходимости разборки узла.

Конструктивно окно представляет собой прозрачный элемент, обычно из ударопрочного поликарбоната или специального стекла, герметично установленный в корпус отстойника с помощью уплотнительных колец. Часто окно оснащается встроенной подсветкой (например, светодиодной) для улучшения видимости уровня воды в условиях недостаточной освещенности.

Принцип работы и визуализация уровня

Вода, будучи тяжелее дизельного топлива, скапливается в нижней части отстойника. Для удобства контроля уровень воды визуализируется через смотровое окно с помощью плавающего индикатора. Этот индикатор может быть выполнен в различных формах:

- Плавающий шарик: Наиболее распространенный тип. Шарик, обычно окрашенный в яркий цвет (красный, оранжевый), плавает на поверхности раздела вода/топливо.

- Плавающая втулка или кольцо: Принцип действия аналогичен шарику.

- Магнитный поплавок: Используется в сочетании с внешней шкалой уровня, расположенной рядом со смотровым окном.

Положение плавающего индикатора относительно меток (рисочек) на корпусе окна или на шкале указывает на объем накопленной воды:

| Положение индикатора | Значение | Требуемое действие |

|---|---|---|

| Индикатор в нижней части окна (не виден или у дна) | Уровень воды низкий или отсутствует. | Контроль не требуется. |

| Индикатор посередине между метками MIN и MAX | Накоплена значительная часть допустимого объема воды. | Рекомендуется подготовиться к сливу в ближайшее время. |

| Индикатор на уровне или выше метки MAX | Отстойник заполнен водой до предельно допустимого уровня. | Немедленный слив воды обязателен. Дальнейшая эксплуатация без слива может привести к попаданию воды в топливную систему двигателя. |

Для слива воды при достижении критического уровня используется сливной клапан (обычно шарикового типа), расположенный в самой нижней точке отстойника, непосредственно под смотровым окном. Открытие клапана позволяет слить воду, после чего индикатор должен опуститься до нижней отметки.

Конструкция входного топливного патрубка

Входной топливный патрубок служит точкой подключения магистрали подачи топлива от бака к фильтру-сепаратору. Его основная функция – обеспечение герметичного подвода неочищенного дизельного топлива к фильтрующему элементу или сепарирующей камере. Конструкция патрубка напрямую влияет на надежность соединения и эффективность работы всей системы очистки.

Патрубок жестко интегрирован в корпус фильтра-сепаратора, чаще всего в его верхнюю крышку или боковую стенку. Ключевыми аспектами его конструкции являются выбор материала, тип присоединительного элемента, внутренний диаметр и наличие дополнительных функциональных элементов, обеспечивающих корректную работу системы в различных условиях эксплуатации.

Основные элементы и характеристики

Конструкция входного патрубка включает следующие ключевые элементы:

- Материал корпуса патрубка: Обычно изготавливается из коррозионностойких материалов, интегрированных с корпусом фильтра:

- Алюминиевые сплавы (литье под давлением с корпусом)

- Сталь (часто нержавеющая)

- Латунь

- Высокопрочные термостойкие полимеры

- Присоединительный элемент: Стандартизированный интерфейс для подключения топливной магистрали:

- Резьбовой штуцер (наиболее распространенный тип): Наружная (M12x1.5, M14x1.5, M16x1.5, 1/2" NPT, 3/8" NPT) или внутренняя резьба.

- Быстросъемное соединение (Quick Connect): Требует совместимого фитинга на топливной линии.

- Фланцевое соединение (реже, для больших расходов).

- Внутренний диаметр (DN): Определяется расчетным расходом топлива двигателя. Должен соответствовать диаметру подводящей магистрали для минимизации гидравлических потерь.

- Канал подвода: Обеспечивает направление потока топлива непосредственно к зоне предварительной сепарации (центробежной или инерционной) или на вход фильтрующего элемента.

- Дополнительные элементы (опционально):

- Штуцер для линии рециркуляции (обратки): Иногда интегрируется в единый узел с входным патрубком.

- Клапан (обратный или противодренажный): Предотвращает слив топлива из корпуса фильтра и магистрали после остановки двигателя, облегчая последующий запуск.

- Давление топлива на входе.

- Максимальный расход топлива.

- Рабочая температура.

- Тип и размер присоединительной резьбы/фитинга.

- Момент затяжки (для резьбовых соединений).

Типичные параметры входного патрубка представлены в таблице:

| Параметр | Типичные значения/характеристики |

|---|---|

| Материал | Алюминиевый сплав, нерж. сталь, латунь, термопласт |

| Присоединение | Резьба (M12x1.5, M14x1.5, M16x1.5, 1/2"NPT, 3/8"NPT), Quick Connect |

| Внутренний диаметр (DN) | 6 мм, 8 мм, 10 мм, 12 мм (зависит от расхода) |

| Рабочее давление | До 6-10 бар (обычно), до 20 бар и выше для спец. применений |

| Макс. расход | 100 л/ч, 300 л/ч, 600 л/ч, 1000+ л/ч |

| Температура | -40°C до +120°C (стандартно), выше для систем с подогревом |

| Доп. функции | Интегрированный обратный клапан, штуцер рециркуляции, датчик температуры/давления |

Герметичность соединения патрубка с топливной магистралью обеспечивается уплотнительными элементами: конусной посадкой резьбы (NPT), резиновыми O-ring (для резьбовых метрических и Quick Connect), медными или полимерными шайбами (для резьбовых соединений). Правильный монтаж с соблюдением момента затяжки (если применимо) и использование исправных уплотнений критически важны для предотвращения подсоса воздуха и утечек топлива.

Конструкция выходного топливного патрубка

Выходной топливный патрубок служит для отвода очищенного дизельного топлива из корпуса фильтра-сепаратора к топливной магистрали двигателя. Он жестко закреплен в корпусе фильтра, проходя через его верхнюю часть или боковую стенку в зоне над фильтрующим элементом.

Ключевой особенностью конструкции является резьбовая часть, расположенная на наружном конце патрубка. Эта резьба (чаще всего метрическая или коническая трубная) предназначена для надежного присоединения топливоподающей трубки или шланга высокого давления.

Основные конструктивные элементы и особенности

Конструкция выходного патрубка включает следующие важные элементы:

- Резьбовое соединение: Обеспечивает герметичное и надежное подсоединение к топливной системе двигателя. Тип резьбы (М, UNF, NPTF) определяется требованиями двигателя и стандартами производителя.

- Уплотнение:

- Для предотвращения утечек топлива в месте выхода патрубка из корпуса фильтра используется уплотнительное кольцо (обычно из маслобензостойкой резины типа NBR или FKM) или медная/алюминиевая уплотнительная шайба под фланец патрубка.

- Дополнительное уплотнение резьбового соединения с трубкой/шлангом часто достигается за счет конической резьбы (NPTF) или применения уплотнительной пасты/ленты (FUM), если это допускается производителем.

- Расположение и форма: Патрубок расположен в верхней зоне корпуса фильтра после фильтрующего элемента. Это гарантирует, что к выходу подходит только топливо, прошедшее полную очистку от воды и механических примесей. Его форма (прямой, угловой) выбирается исходя из компоновки подкапотного пространства.

- Материал: Изготавливается из коррозионностойких материалов, устойчивых к дизельному топливу и перепадам температур:

- Латунь (наиболее распространенный вариант, обеспечивает хорошую герметизацию резьбы).

- Нержавеющая сталь (для повышенных требований к коррозионной стойкости или давлению).

- Высокопрочные термостойкие полимеры (реже, в специфичных конструкциях).

- Варианты исполнения:

- Прямой патрубок: Простейшая форма, выход топлива соосен с осью патрубка в корпусе.

- Угловой патрубок (90° или 45°): Позволяет изменить направление выхода топлива для удобства монтажа в стесненных условиях.

- Патрубок с интегрированным штуцером для шланга: Может иметь конус под быстросъемное соединение или "елочку" для фиксации топливного шланга хомутом.

- Патрубок с дренажным отверстием (опционально): В некоторых конструкциях для удаления остаточного воздуха после замены фильтра может предусматриваться маленькое калиброванное отверстие или клапан (стравливается вручную или автоматически).

Принцип действия коалесцентных фильтрующих элементов

Коалесцентные фильтрующие элементы предназначены для удаления эмульгированной и мелкодисперсной воды из дизельного топлива. Их действие основано на физическом процессе коалесценции – слиянии мелких капель воды в более крупные под действием сил поверхностного натяжения при прохождении загрязненного топлива через специальный пористый материал.

Материал элемента (чаще всего многослойное стекловолокно или композитные волокна) обладает гидрофобными свойствами – он отталкивает воду, но пропускает топливо. Ключевым является градиент плотности материала по толщине стенки: слой со стороны входа имеет более крупные поры для предварительной грубой фильтрации и первичного захвата воды, а слой со стороны выхода – мельчайшие поры.

Стадии процесса коалесценции

Принцип работы коалесцентного элемента реализуется в несколько стадий:

- Захват капель воды: Мелкие капли воды, проходя через толщу фильтрующего материала, сталкиваются с волокнами и задерживаются на их поверхности благодаря гидрофобности материала и силам адгезии.

- Коалесценция (объединение): Захваченные мелкие капли воды, находясь в непосредственной близости друг к другу на поверхности волокон, под действием сил поверхностного натяжения сливаются, образуя более крупные капли. Процесс усиливается по мере движения потока через все более плотные слои материала.

- Рост и стекание: Образовавшиеся крупные капли воды становятся слишком тяжелыми, чтобы удерживаться на волокнах потоком топлива. Под действием силы тяжести они стекают по волокнам вниз, в отстойную камеру сепаратора.

- Отделение воды: Крупные капли воды, скапливающиеся в нижней части корпуса фильтра-сепаратора (отстойнике), периодически сливаются через дренажный клапан.

Результатом работы коалесцентного элемента является глубокое осушение топлива, удаление мельчайших частиц воды (до единиц ppm) и защита топливной аппаратуры от коррозии и износа, вызванного присутствием воды.

| Характеристика | Коалесцентный Фильтр | Абсорбционный Фильтр (водоотделитель) |

|---|---|---|

| Основной принцип | Слияние мелких капель воды в крупные с последующим отделением под действием силы тяжести. | Поглощение (абсорбция) воды специальным материалом (чаще всего целлюлозой). |

| Удаляемая вода | Эмульгированная, мелкодисперсная (размером до 1-5 микрон). | Свободная (более крупные капли), частично эмульгированная. |

| Емкость по воде | Очень высокая (вода сливается в отстойник). | Ограничена объемом абсорбента (элемент требует замены при насыщении). |

| Конечный результат | Глубокое осушение (низкое содержание воды на выходе). | Удаление видимой свободной воды, менее эффективно против эмульсии. |

Материал фильтрующей шторы: синтетические волокна

Синтетические волокна (полиэстер, полипропилен, нейлон) доминируют в конструкции современных фильтрующих штор благодаря контролируемой пористости и стабильности структуры. Их главное преимущество – точная калибровка размера пор, что обеспечивает предсказуемую тонкость фильтрации в диапазоне 1-30 микрон. Материал инертен к химическим компонентам дизтоплива и не подвержен деформации под воздействием перепадов давления.

Гидрофобные свойства синтетики критически важны для сепарации воды: волокна активно отталкивают молекулы воды, предотвращая эмульгирование. Это обеспечивает коалесценцию капель жидкости для последующего отделения в отстойнике. Дополнительно синтетические шторы сохраняют эластичность при температуре от -40°C до +120°C, что гарантирует работу в экстремальных климатических условиях.

Эксплуатационные характеристики

| Параметр | Полипропилен | Полиэстер | Нейлон |

|---|---|---|---|

| Макс. температура | 90°C | 150°C | 120°C |

| Химстойкость | Высокая | Очень высокая | Средняя |

| Гидрофобность | ★★★★★ | ★★★★☆ | ★★★☆☆ |

Ключевые технологические особенности производства включают:

- Иглопробивной метод – формирование трехмерной структуры с лабиринтными каналами

- Термофиксация – стабилизация пор под температурной нагрузкой

- Плазменная обработка – модификация поверхности для усиления гидрофобности

Срок службы синтетической шторы превышает 10 000 моточасов благодаря устойчивости к биологическому разложению и механическому истиранию абразивными частицами. Регенерационные свойства материала позволяют восстанавливать до 92% первоначального перепада давления после импульсной промывки.

Геометрия коалесцентных ячеек

Форма и размеры ячеек напрямую определяют гидродинамику потока дизельного топлива, создавая условия для эффективного столкновения и слияния микрокапель воды. Ключевой принцип заключается в формировании извилистых каналов с переменным сечением, где ламинарное течение трансформируется в турбулентное, увеличивая вероятность коалесценции.

Углы изгиба и соотношение длин прямых/искривленных участков проектируются для создания зон локального снижения скорости потока. Это позволяет каплям воды задерживаться на поверхности материала, сливаясь с другими каплями до достижения критической массы, преодолевающей силы поверхностного натяжения и вязкости топлива.

Параметры геометрической оптимизации

Основные характеристики включают:

- Размер ячейки: 50-200 мкм – компромисс между удержанием капель и пропускной способностью

- Угол контакта: >90° для гидрофобных материалов, обеспечивающий отталкивание топлива и адгезию воды

- Глубина каналов: 1.5-3 мм, определяющая время контакта капли с поверхностью

| Геометрический параметр | Влияние на процесс | Оптимальное значение |

|---|---|---|

| Шероховатость стенок | Увеличивает площадь контакта капель | Ra 0.8-1.6 мкм |

| Соотношение L/D (длина/диаметр) | Определяет продолжительность коалесценции | 15:1 - 25:1 |

| Количество изгибов на см² | Повышает турбулентность | 8-12 единиц |

Асимметричные соты с градиентным изменением сечения обеспечивают каскадное слияние: мелкие капли объединяются во входных секциях, а крупные – в расширяющихся зонах выхода. Критические требования к точности геометрии исключают «слепые» зоны, где возможен застой потока и накопление абразивных частиц.

Слои фильтрации тонкой очистки

Основной задачей тонкой очистки является улавливание частиц размером от 1 до 10 микрон, включая абразивные включения, остатки смол и продукты окисления топлива. Эффективность этого этапа напрямую влияет на износ топливной аппаратуры и полноту сгорания смеси.

Конструктивно слои формируются в виде последовательных барьеров с уменьшающимся размером пор. Ключевыми элементами выступают многослойные фильтрующие материалы с градиентной плотностью, обеспечивающие постепенное увеличение сопротивления загрязнениям и равномерное распределение потока.

Компоненты фильтрующего модуля

Типичная структура включает:

- Предфильтр из стекловолокна или полиэстера для грубого отсева (10-30 микрон)

- Адсорбционный слой с активированным углём для задержки смол и растворённых примесей

- Микропористый барьер из целлюлозных волокон с пропиткой (2-5 микрон)

- Финишная мембрана из синтетического нетканого полотна (1-3 микрона)

Дополнительные функциональные элементы:

- Водоотталкивающие пропитки для гидрофобизации волокон

- Полимерные армирующие сетки против деформации

- Антистатические добавки для предотвращения электростатического накопления

| Слой | Материал | Толщина (мм) | Пористость (микрон) |

|---|---|---|---|

| Предфильтр | Стекловолокно | 0.8-1.2 | 20-30 |

| Угольный адсорбер | Активированный уголь | 1.5-2.0 | N/A |

| Основной фильтр | Импрегнированная целлюлоза | 0.5-0.8 | 3-5 |

| Финишный слой | Полипропилен | 0.3-0.5 | 1-2 |

Слоистая структура обеспечивает прогрессивное фильтрование: крупные загрязнения задерживаются в верхних слоях, предотвращая преждевременное засорение тонкой мембраны. Это увеличивает ресурс элемента и стабилизирует пропускную способность.

Критическим параметром является равномерность распределения волокон в каждом слое. Неоднородность плотности приводит к локальному перегрузу материала и образованию каналов для проскока примесей.

Блок предочистки от крупных частиц

Блок предочистки является первой линией защиты топливной системы дизельного двигателя. Его ключевая задача – задерживать крупные механические примеси (песок, окалину, фрагменты уплотнений, крупные частицы ржавчины) и значительное количество воды, присутствующих в топливе. Это предотвращает преждевременный износ и засорение основного тонкого фильтра, отвечающего за финальную очистку, тем самым существенно увеличивая его ресурс и надежность всей системы подачи топлива.

Конструктивно блок предочистки обычно представляет собой отдельный корпус (колбу), устанавливаемый в топливной магистрали перед основным фильтром тонкой очистки. Внутри этого корпуса размещается фильтрующий элемент, специально рассчитанный на улавливание крупных загрязнений и сепарацию воды. Корпус часто выполняется из прозрачного пластика (для визуального контроля уровня загрязнения и воды) или металла (для повышенной прочности). В нижней части корпуса предусматривается отстойник для накопления отделенной воды и тяжелых фракций грязи, оснащенный сливным клапаном для периодического обслуживания.

Конструктивные особенности фильтрующего элемента и сепарации

Фильтрующий элемент блока предочистки имеет специфические характеристики:

- Материал и структура: Используется фильтровальная бумага, синтетический материал (например, полиэстер) или металлическая сетка со значительно большим размером пор (обычно в диапазоне 10-30 микрон), чем у элемента тонкой очистки. Иногда применяются конструкции с лабиринтными каналами.

- Принцип сепарации воды: Для отделения воды используется один или несколько методов:

- Центробежная сила: Входной патрубок может быть тангенциальным, закручивающим поток топлива. Более тяжелые частицы и капли воды отбрасываются к стенкам корпуса под действием центробежной силы и стекают в отстойник.

- Гидрофобные свойства: Материал фильтрующего элемента часто обладает водоотталкивающими (гидрофобными) свойствами. Вода, будучи тяжелее солярки и не смачивая элемент, собирается в крупные капли, которые под силой тяжести оседают в отстойник.

- Перегородки и лабиринты: Конструкция внутри корпуса (например, дефлекторные пластины) может создавать зоны с пониженной скоростью потока, способствуя осаждению тяжелых фракций.

Дополнительные элементы конструкции:

- Датчик воды: Во многих современных конструкциях в отстойник интегрируется датчик наличия воды (обычно поплавкового типа), который замыкает электрическую цепь при достижении критического уровня воды, активируя сигнальную лампу на приборной панели.

- Терморегулирующий клапан (опционально): В системах, подверженных риску застывания парафинов в топливе при низких температурах, может устанавливаться термоклапан (например, с восковым термоэлементом). При охлаждении он перенаправляет часть горячего топлива из обратной магистрали обратно во впуск предфильтра, подогревая его содержимое и предотвращая забивание.

- Ручной подкачивающий насос (праймер): Часто монтируется сверху корпуса блока предочистки для удаления воздуха из системы после замены фильтров или при длительном простое двигателя.

Типы фильтрующих элементов в блоке предочистки:

| Тип элемента | Конструкция | Особенности |

|---|---|---|

| Сетчатый | Металлическая (чаще нерж. сталь) или синтетическая сетка, навитая на каркас или выполненная в виде цилиндра. | Высокая прочность, долговечность (часто моющиеся), хороший первичный барьер для очень крупных частиц. Менее эффективен для мелкой грязи и воды. |

| Бумажный/Синтетический (гофрированный) | Аналогичен элементу тонкой очистки, но с увеличенным размером пор и большей площадью поверхности. Может иметь гидрофобную пропитку. | Высокая грязеемкость, эффективная задержка крупных и частично средних частиц, хорошие сепарирующие свойства (особенно с гидрофобным покрытием). Требует замены. |

Дренажная система гидроудара

Дренажная система гидроудара интегрируется в нижнюю часть корпуса фильтра-сепаратора для оперативного удаления скопившейся воды и тяжелых примесей. Её ключевая задача – предотвращение резких скачков давления при срабатывании клапана сброса, которые могут повредить топливную магистраль или чувствительные компоненты системы. Конструктивно она связывает зону отстоя воды с дренажным каналом через демпфирующие элементы.

Основу системы составляет гидравлический демпфер, выполненный в виде камеры с эластичной мембраной или поршнем, соединённым с дренажным клапаном. При открытии клапана для сброса отстоя резкий перепад давления компенсируется деформацией мембраны, поглощающей энергию потока. Дополнительно применяются дроссельные отверстия, искусственно замедляющие скорость опорожнения отстойника и сглаживающие пики давления.

Конструктивные элементы

- Демпферная камера: Герметичный объем, разделённый мембраной на две полости – топливную и воздушную (или пружинную).

- Дренажный клапан: Шариковый или игольчатый клапан с ручным/электрическим приводом, соединённый с демпфером.

- Дроссель: Калиброванное отверстие между отстойником и демпфером, регулирующее скорость потока.

- Сливной патрубок: Канал для вывода загрязнений в дренажную ёмкость.

Принцип работы основан на преобразовании кинетической энергии потока в механическое перемещение мембраны. При активации клапана жидкость под давлением поступает через дроссель в демпфер, сжимая воздушную полость или пружину. Инерция потока гасится за счёт сопротивления мембраны, после чего вода сливается равномерно без гидроудара. Закрытие клапана возвращает систему в исходное состояние под действием сжатого воздуха/пружины.

| Параметр | Влияние на работу |

|---|---|

| Диаметр дросселя | Определяет скорость сброса: меньший размер снижает риск гидроудара, но увеличивает время дренажа |

| Жёсткость мембраны | Регулирует чувствительность: мягкая мембрана эффективнее гасит импульсы, но быстрее изнашивается |

| Объём демпферной камеры | Прямо пропорционален буферной ёмкости системы – больший объем обеспечивает плавность сброса |

Критически важно обеспечить герметичность демпферной камеры и отсутствие засоров в дросселе. Регулярная проверка эластичности мембраны и очистка калибровочных отверстий предотвращают отказ системы. При загрязнении дросселя или потере мембраной упругости демпфирующий эффект снижается, что приводит к ударным нагрузкам на корпус фильтра при сливе.

Система крепления фильтрующего элемента

Система крепления обеспечивает надежную фиксацию фильтрующего элемента внутри корпуса сепаратора, предотвращая его смещение или вибрацию при эксплуатации. Герметичность соединения исключает обход топливного потока мимо фильтрующего материала, гарантируя полноценную очистку.

Конструкция крепления должна выдерживать перепады давления в системе и вибрационные нагрузки двигателя без нарушения целостности уплотнений. Типично включает центральный шток с резьбой, прижимную пружину и уплотнительные кольца, обеспечивающие равномерное распределение нагрузки по торцевой поверхности фильтра.

Ключевые компоненты системы

- Центральный шток: Стальной стержень с резьбой, соединяющий крышку сепаратора с днищем корпуса. Создает необходимое прижимное усилие

- Прижимная пружина: Расположена между крышкой и фильтром. Компенсирует тепловое расширение и вибрации, сохраняя постоянное давление

- Торцевое уплотнение: Резиновые кольца круглого сечения (обычно из NBR или FKM) по верхнему и нижнему фланцам фильтра. Обеспечивают герметизацию зоны очищенного топлива

- Направляющая втулка: Фиксирует геометрическое положение элемента относительно центральной оси штока

| Компонент | Материал | Функция |

|---|---|---|

| Шток крепления | Нержавеющая сталь AISI 304 | Силовое стягивание узла |

| Прижимная тарелка | Оцинкованная сталь | Равномерное распределение нагрузки |

| Уплотнительные кольца | Морозостойкая резина | Герметизация контактных плоскостей |

Монтаж осуществляется последовательным затягиванием гайки штока с контролируемым моментом силы для предотвращения деформации фильтрующего материала. В современных конструкциях применяют пружины конической формы с прогрессивной характеристикой, обеспечивающие стабильное усилие при износе уплотнений.

Уплотнительные кольца крышки корпуса

Уплотнительные кольца обеспечивают герметичность соединения между крышкой и основным корпусом фильтр-сепаратора. Они предотвращают утечки топлива и проникновение загрязнений извне в рабочую зону. Кольца устанавливаются в специальные канавки на торцевой поверхности крышки или корпуса перед сборкой узла.

Материал уплотнений должен сохранять эластичность и химическую стойкость при контакте с дизельным топливом и перепадах температур. Наиболее распространены кольца из нитрильной резины (NBR) или фторкаучука (FKM/Viton®), выдерживающие температуры от -40°C до +120°C. Геометрия канавки проектируется с учетом коэффициента сжатия кольца (обычно 15-25%) для создания равномерного контактного давления.

Ключевые особенности конструкции

- Круглое сечение (O-ring) – стандартное решение, обеспечивающее надежное уплотнение при минимальном усилии затяжки

- Двойное уплотнение – применяется в высоконагруженных узлах или при агрессивных средах

- Защитные шайбы – антиэкструзионные элементы из тефлона, предотвращающие выдавливание резины при высоком давлении

- Смазка монтажная – топливо-совместимые составы для облегчения сборки

Дефекты колец (растрескивание, потеря эластичности, механические повреждения) приводят к потере герметичности. Обязательна замена уплотнений при каждом ТО фильтра, даже при визуальной целостности. Установка колец требует очистки посадочных мест и контроля отсутствия перекручивания резинового профиля.

| Параметр | Требования |

| Твердость по Шору | 70-90 единиц (тип A) |

| Рабочее давление | до 10 бар |

| Сопротивление топливу | набухание ≤ 15% (по ASTM D471) |

Конструкция демпферной камеры

Демпферная камера представляет собой цилиндрический отсек в верхней части фильтра-сепаратора, выполняющий функцию гашения турбулентности топливного потока после входного патрубка. Её объем рассчитывается исходя из производительности системы, обеспечивая снижение скорости движения солярки перед поступлением в зону сепарации. Стенки камеры выполняются из коррозионностойкого металла или композитных материалов, выдерживающих давление до 10 бар.

Конструктивно камера оснащается дефлекторной пластиной или тангенциальным направляющим каналом, преобразующим линейное движение топлива в медленное вращательное. В нижней части устанавливается калиброванное перепускное отверстие для отвода воздуха в дренажную линию. Ключевой особенностью является отсутствие фильтрующих элементов внутри объёма – здесь происходит исключительно первичная стабилизация потока.

Основные элементы

- Вихревой дефлектор - спиралевидная насадка на входе, формирующая ламинарное течение

- Воздушный клапан-дроссель - регулируемое отверстие в верхней крышке для стравливания паров

- Демпфирующие перегородки - перфорированные кольцевые диафрагмы, снижающие кинетическую энергию потока

Рабочие параметры камеры определяются соотношением:

- Диаметр корпуса ≥ 2.5 × диаметра входного патрубка

- Высота ≈ 1.8 × диаметра корпуса

- Угол наклона дефлектора: 15-25° от центральной оси

| Материал исполнения | Толщина стенки (мм) | Рабочая t°C |

|---|---|---|

| Алюминиевый сплав | 3.0-4.5 | -40...+120 |

| Нержавеющая сталь | 1.5-2.5 | -60...+150 |

| Полиамид (стеклонаполненный) | 4.0-6.0 | -30...+90 |

Байпасный клапан: схема работы

Байпасный (перепускной) клапан является критически важным предохранительным элементом в конструкции фильтра-сепаратора для дизельного топлива. Его основное назначение – обеспечить непрерывную подачу топлива к двигателю даже в случае критического засорения фильтрующего элемента или при значительном повышении вязкости топлива (например, при сильном морозе).

Работа клапана основана на простом механическом принципе, реагирующем на перепад давления до и после фильтрующей кассеты. В нормальных условиях эксплуатации клапан остается закрытым, принуждая все топливо проходить через фильтрующий материал для очистки от воды и механических примесей.

Принцип действия байпасного клапана

Схема работы клапана выглядит следующим образом:

- Нормальное состояние (фильтрация): Топливо под давлением нагнетания топливного насоса поступает во входной порт корпуса фильтра-сепаратора. Давление на входе (Pвх) и давление после фильтрующего элемента (Pвых) близки по значению. Усилия пружины клапана достаточно, чтобы удерживать запорный элемент (шарик, тарелку или поршень) на седле клапана, перекрывая байпасный канал. Весь поток топлива проходит через фильтрующий элемент.

- Критическое состояние (засор или загустение): При сильном загрязнении фильтрующего элемента или резком увеличении вязкости топлива (холод) сопротивление потоку резко возрастает. Это приводит к значительному увеличению давления на входе Pвх, в то время как давление на выходе Pвых падает из-за недостатка топлива после фильтра.

- Срабатывание клапана (байпас): Когда перепад давления (ΔP = Pвх - Pвых) превышает калиброванное усилие пружины сжатия клапана, сила давления топлива преодолевает сопротивление пружины. Запорный элемент отходит от седла, открывая байпасный канал.

- Поток в обход фильтра: Часть или весь поток топлива (в зависимости от степени засора) начинает поступать напрямую из зоны высокого давления (вход) в зону низкого давления (выход/магистраль к двигателю), минуя фильтрующий элемент. Это предотвращает "голодание" двигателя топливом и возможную его остановку.

Важно понимать, что работа двигателя при открытом байпасном клапане означает, что топливо поступает неочищенным. Этот режим является аварийным и требует скорейшей замены фильтрующего элемента или прогрева топливной системы!

Теплозащитный экран двигателя

Теплозащитный экран выполняет критически важную функцию изоляции фильтра-сепаратора от высокотемпературного воздействия двигателя. Чрезмерный нагрев топлива приводит к снижению его плотности и вязкости, провоцирует испарение легких фракций и ускоряет окисление. Это негативно влияет на эффективность сепарации воды и фильтрации механических примесей, а также повышает риск образования паровых пробок в топливной системе.

Конструктивно экран представляет собой многослойный щит, устанавливаемый между двигателем и топливным модулем. Основой служит перфорированный металлический лист из нержавеющей стали или алюминиевого сплава толщиной 0.8-1.5 мм. С рабочей (обращенной к двигателю) стороны наносится термоотражающее покрытие на основе алюминиевой фольги или керамического напыления, снижающее лучистый теплопоток. Противоположная сторона часто имеет теплоизоляционный слой из базальтового волокна или вспененного полимера с рабочей температурой до +300°C.

Ключевые конструктивные особенности

- Крепежная система: Вибрационно-развязанные кронштейны с термостойкими резиновыми втулками предотвращают передачу механических колебаний

- Воздушный зазор: Обязательное расстояние 20-40 мм между экраном и защищаемыми узлами для конвективного теплоотвода

- Локальная защита: Специальные термоизолирующие кожухи для топливоподводящих шлангов в зонах контакта с экраном

| Параметр | Материал экрана | Эффективность теплоизоляции |

|---|---|---|

| Теплопроводность | Нержавеющая сталь (0.5 мм) + базальт (6 мм) | Снижение t° на 65-75°C |

| Термостойкость | Алюминий (1.2 мм) + керамика | До +450°C на поверхности |

| Коррозионная стойкость | Анодированный алюминий + полимерное покрытие | Стойкость к солевым туманам |

Кронштейны крепления к раме

Конструкция кронштейнов обеспечивает жёсткую фиксацию фильтра-сепаратора к раме транспортного средства или стационарной установки, исключая вибрации и динамические нагрузки. Основой служат стальные штампованные или гнутые профили толщиной 3-5 мм, форма которых повторяет контур корпуса фильтра в зоне монтажа.

Для унификации применяются регулируемые кронштейны с продольными пазами под болтовые соединения, позволяющие компенсировать производственные допуски рамы. Антикоррозионная обработка включает фосфатирование и порошковую покраску, устойчивую к воздействию ГСМ и атмосферных факторов.

Ключевые элементы конструкции

- Силовые лапы – интегрированы в нижнюю часть корпуса сепаратора, передают нагрузку на раму через резиновые демпферы

- Стяжные хомуты – охватывают цилиндрический корпус, крепятся к кронштейнам болтами М8-М10 класса прочности 8.8

- Вибрационные изоляторы – вулканизированные резиновые вставки между кронштейном и рамой, снижающие резонансные колебания

| Тип крепления | Материал | Допустимая нагрузка (кг) |

|---|---|---|

| L-образный кронштейн | Сталь 09Г2С | 15 |

| U-образная скоба | Нерж. сталь AISI 304 | 22 |

| Регулируемая платформа | Оцинкованная сталь | 30 |

Важно: Монтажные отверстия в раме сверлятся по месту после установки фильтра, что исключает перекосы. Для тяжелых условий эксплуатации предусматривают дополнительные подпорные стойки, распределяющие массу аппарата на 4 точки крепления.

Электрические компоненты: датчик воды

Датчик воды – критически важный электрический компонент фильтра-сепаратора, предназначенный для своевременного обнаружения скопления воды в отстойнике. Он устанавливается в нижней части корпуса сепаратора, где концентрируется отделенная от дизельного топлива жидкость, и непрерывно контролирует ее уровень.

Принцип работы основан на разнице электропроводности дизельного топлива и воды. Обычно используется игольчатый зонд, который замыкает электрическую цепь при достижении водой определенного уровня, так как вода является электропроводной средой в отличие от топлива. Это замыкание служит сигналом для системы оповещения.

Конструктивные особенности и функции

Типичный датчик включает:

- Чувствительный элемент: Два или более изолированных электрода из нержавеющей стали, расположенных на заданной высоте в отстойнике.

- Защитный корпус: Герметичный кожух, предохраняющий электронные компоненты от воздействия топлива, воды и вибрации.

- Электрический разъем: Стандартизированный разъем (чаще всего 2-контактный) для подключения к бортовой сети автомобиля или системе контроля.

Функциональность: При контакте воды с электродами сопротивление между ними резко падает. Контроллер датчика интерпретирует это как сигнал о превышении допустимого уровня воды. Это активирует:

- Визуальную индикацию (контрольную лампу на приборной панели).

- Звуковое предупреждение (в некоторых системах).

- Возможность вывода кода ошибки в диагностическую систему.

| Параметр | Значение/Характеристика |

|---|---|

| Рабочее напряжение | 12V или 24V (соответствует бортовой сети) |

| Тип выходного сигнала | Замыкание/размыкание цепи ("сухой контакт") |

| Материал электродов | Нержавеющая сталь AISI 304/316 |

| Герметичность корпуса | IP67 или выше |

Надежность обеспечивается устойчивостью материалов к коррозии и агрессивным компонентам топлива, а также виброустойчивой конструкцией. Своевременное срабатывание датчика предотвращает попадание воды в топливную систему двигателя, защищая ТНВД и форсунки от коррозии и гидроудара.

Схема подключения датчика уровня воды в фильтре-сепараторе

Датчик уровня воды (обычно поплавкового типа) монтируется в нижней части отстойника фильтра-сепаратора, где скапливается отделенная от топлива вода. Его контактная группа подключается к клеммной колодке или непосредственно к проводам сигнальной цепи, выведенным через герметичный сальник в корпусе сепаратора.

Электрическая схема подключения реализуется двумя основными способами: напрямую к лампе аварийной индикации на приборной панели ТС или через блок управления двигателем (ECU). В обоих случаях цепь использует бортовое напряжение (12В или 24В) и включает последовательное соединение датчика с индикатором/контроллером с обязательным защитным резистором.

Типовая схема подключения

Компоненты цепи:

- Поплавковый датчик (нормально-разомкнутый контакт)

- Контрольная лампа на приборной панели

- Предохранитель (5-10А)

- Балластный резистор (100-500 Ом)

Последовательность монтажа:

- Провод "+" от замка зажигания → предохранитель → клемма "1" датчика

- Клемма "2" датчика → резистор → контакт лампы индикации

- Второй контакт лампы → масса кузова (GND)

При достижении критического уровня воды поплавок замыкает контакты, зажигая лампу. Резистор ограничивает ток, защищая цепь от перегрузки.

| Цвет провода | Назначение | Подключение |

|---|---|---|

| Красный | Питание +12В | Клемма "1" датчика |

| Синий | Сигнальный | Клемма "2" датчика → Лампа |

| Черный | Масса (GND) | Корпус датчика/Лампа |

Важно: Датчик требует периодической очистки от парафиновых отложений для предотвращения ложных срабатываний. При подключении через ECU сигнальный провод коммутируется с аналоговым входом контроллера, обрабатывающим данные о заполнении отстойника.

Конструкция подогревателя топлива

Основу подогревателя составляет нагревательный элемент, интегрированный непосредственно в корпус фильтра-сепаратора или установленный на топливоподводящей магистрали. Он изготавливается из керамики, металлокерамики или нержавеющей стали, обеспечивающей равномерное распределение тепла и стойкость к агрессивной среде дизельного топлива. Нагрев активируется при падении температуры ниже заданного порога, предотвращая кристаллизацию парафинов.

Корпус подогревателя выполняется из термостойких материалов (алюминиевые сплавы, термопласты), оснащается уплотнительными элементами для герметичности. Обязательным компонентом является термостат или электронный контроллер, регулирующий температуру в диапазоне 15-40°C. Электрическое подключение реализуется через влагозащищённый разъём, часто с предохранителем для защиты цепи.

Ключевые элементы системы

Способы интеграции с фильтром-сепаратором:

- Резьбовые картриджи – заменяют стандартный фильтрующий элемент, совмещая нагрев и фильтрацию

- Накидные модули – монтируются на корпус фильтра через теплопроводные прокладки

- Проточные камеры – встраиваются в топливную линию перед/после сепаратора

Параметры управления нагревом:

| Тип регулирования | Принцип работы | Точность |

| Биметаллический термостат | Механическое замыкание контактов | ±5°C |

| Электронный контроллер | ШИМ-модуляция мощности | ±1°C |

Дополнительно могут применяться датчики температуры топлива и предпусковые подогреватели с автономным питанием. Конструкция обеспечивает максимальную площадь теплового контакта с топливом при минимальном гидравлическом сопротивлении.

Типы нагревательных элементов: керамика/PTC

Керамические нагреватели используют резистивный принцип: ток проходит через керамический сердечник с высоким электрическим сопротивлением, вызывая его быстрый нагрев. Они обеспечивают равномерное тепловое распределение по поверхности фильтра, предотвращая локальный перегрев топлива. Основной недостаток – отсутствие саморегуляции мощности, что требует обязательной установки внешнего термостата для отключения при достижении заданной температуры.

PTC-элементы (Positive Temperature Coefficient) изготовлены из специальных полупроводниковых материалов, чье сопротивление резко возрастает при определенной температуре. При нагреве до порогового значения (обычно 50-70°C) их мощность автоматически снижается на 60-80%, исключая перегрев без дополнительных регуляторов. Эта особенность обеспечивает энергоэффективность и повышенную пожаробезопасность в условиях длительной работы.

Ключевые различия

| Характеристика | Керамика | PTC |

|---|---|---|

| Принцип регулировки | Внешний термостат | Автоматическая саморегуляция |

| Энергопотребление | Постоянное при работе | Снижается при нагреве |

| Скорость нагрева | Высокая начальная | Прогрессивная (замедляется при насыщении) |

| Устойчивость к перегреву | Требует защиты | Встроенная защита |

| Срок службы | Зависит от термоконтроля | Высокая (до 10 000 часов) |

Система защиты от перегрева

Система защиты от перегрева предотвращает критическое повышение температуры топлива в фильтре-сепараторе, вызванное работой подогревателей или внешними факторами. Её конструкция включает термочувствительные элементы, интегрированные в корпус устройства или нагревательные модули, которые непрерывно отслеживают температурные показатели.

При достижении заданного порога (обычно 45-60°C) система автоматически размыкает электрическую цепь подогревателя через реле или твердотельное реле. Дополнительно может использоваться термопредохранитель с одноразовым срабатыванием для аварийного отключения при отказе основной цепи. Верхняя крышка сепаратора оснащается теплоотводящими рёбрами, увеличивающими площадь рассеивания тепла.

Ключевые компоненты системы

- Термодатчики – биметаллические пластины или NTC-термисторы с точной калибровкой

- Блок управления – обрабатывает сигналы датчиков и управляет реле

- Термопредохранители – резервная защита с механическим сбросом или заменой

- Теплораспределительные пластины – алюминиевые вставки в зоне нагрева

Электрические соединения компонентов выполняются термостойкой изоляцией, а монтажные точки обрабатываются теплопроводящей пастой для улучшения температурного мониторинга. Система проектируется с дублированием критических функций для исключения отказов.

Поплавковый механизм сигнализатора

Поплавковый механизм является ключевым элементом системы сигнализации о наличии воды в фильтре-сепараторе дизельного топлива. Его основная задача – обнаруживать скопление воды в нижней части отстойника (водосборника) и своевременно информировать оператора или систему управления двигателем. Принцип действия основан на разнице плотностей воды и дизельного топлива.

Поплавок, изготавливаемый обычно из полимерного материала с плотностью меньше плотности дизельного топлива, но больше плотности воды, свободно перемещается по вертикали внутри отстойника. Пока в отстойнике преобладает топливо, поплавок находится в верхнем положении. По мере накопления воды, которая тяжелее топлива и скапливается внизу, поплавок опускается, так как его плотность позволяет ему плавать на границе раздела топливо-вода или в толще воды.

Конструкция и функции

Конструктивно поплавковый механизм сигнализатора включает несколько основных компонентов:

- Поплавок: Герметичный элемент заданной плотности, чувствительный к изменению среды.

- Шток или направляющая: Обеспечивает вертикальное перемещение поплавка без перекосов.

- Контактная группа или магнит: Устанавливается на подвижной части поплавка или штока.

- Стационарные контакты или геркон: Располагаются в корпусе сигнализатора на уровне, соответствующем критическому объему воды.

Функционально механизм выполняет следующие задачи:

- Обнаружение уровня воды: Опускаясь по мере её накопления.

- Замыкание/размыкание электрической цепи: При достижении критического уровня поплавок приводит в действие контакты (непосредственно или через магнитное поле, воздействующее на геркон).

- Активация сигнала: Замкнутая цепь включает визуальный индикатор (контрольную лампу на приборной панели) или передает сигнал в электронный блок управления двигателем (ЭБУ), который может ограничивать мощность или инициировать аварийный режим.

Ключевые требования к поплавку: устойчивость к воздействию дизельного топлива, воды, перепадам температур, сохранение плавучести и геометрии в течение всего срока службы.

| Характеристика | Типичное значение/Материал |

|---|---|

| Плотность поплавка | 0.95 - 1.05 г/см³ (между плотностью ДТ ~0.84 и воды 1.0) |

| Материал поплавка | Специальные полимеры (напр., фторопласт, полипропилен) |

| Тип контактной системы | Механические контакты, геркон (герметичный магнитоуправляемый контакт) |

| Тип сигнала | Замыкание на "массу", размыкание цепи, цифровой сигнал (через интегрированный датчик) |

| Рабочая температура | -40°C до +100°C и выше |

Антидренажные обратные клапаны

Антидренажные обратные клапаны предотвращают самопроизвольный слив топлива из корпуса фильтра-сепаратора после остановки двигателя. Их основная задача – сохранить заполненность системы топливом, обеспечивая мгновенную подачу при следующем запуске и исключая необходимость длительной прокачки.

Конструктивно клапан представляет собой подпружиненный механизм, установленный на входном топливном канале. При работающем двигателе давление топлива преодолевает усилие пружины, открывая проход для горючего. После остановки мотора давление падает, и пружина прижимает запорный элемент к седлу, блокируя обратный отток в бак.

Ключевые особенности конструкции

Типовые компоненты включают:

- Запорный элемент – шарик или тарелка из нержавеющей стали/композита

- Пружина – калиброванной жесткости для срабатывания при 0.2-0.5 бар

- Седло клапана – коническое уплотнение с углом 45-90 градусов

| Параметр | Требования | Материалы |

|---|---|---|

| Рабочее давление | 4-7 бар (открытие), 0.2-0.5 бар (закрытие) | Латунь, алюминий, POM-пластик |

| Температурный диапазон | -40°C до +120°C | NBR, FKM уплотнения |

Критически важна герметичность прилегания запорного элемента к седлу. Неплотное закрытие вызывает дренаж топлива и проблемы с запуском. Для холодного климата применяют клапаны с подогревом, предотвращающие обмерзание механизма.

Воздухоотделительная камера

Воздухоотделительная камера представляет собой герметичный вертикальный цилиндр, расположенный в верхней части корпуса фильтра-сепаратора. Топливо поступает в камеру тангенциально через входной патрубок, что создает интенсивное вращательное движение потока. Центробежные силы отбрасывают более тяжелые фракции жидкости к стенкам, тогда как легкие воздушные пузыри концентрируются в центральной зоне.

На внутренних стенках камеры размещаются коалесцентные пластины или сетчатые вставки, увеличивающие площадь контакта топлива с поверхностями. При столкновении с этими элементами микроскопические пузырьки воздуха сливаются (коалесцируют) в более крупные образования, которые быстро всплывают под действием архимедовой силы. Отделенный воздух скапливается в верхнем куполе камеры, откуда автоматически стравливается через поплавковый клапан.

Ключевые конструктивные элементы

Основные компоненты камеры включают:

- Тангенциальный впускной канал – обеспечивает вихревое движение потока

- Конический дефлектор – стабилизирует вращение и замедляет скорость потока

- Коалесцентные модули – лабиринтные пластины из нержавеющей стали или полимерных материалов

- Поплавковая система сброса воздуха – автоматический клапан, активирующийся при достижении заданного уровня газовой подушки

- Смотровое окно – визуальный контроль уровня воздушного кармана

| Параметр | Значение | Назначение |

|---|---|---|

| Диаметр камеры | 1.5-2× диаметра входной магистрали | Снижение скорости потока для эффективного отделения газа |

| Высота зоны сепарации | ≥300 мм | Обеспечение времени пребывания топлива для коалесценции |

| Давление срабатывания клапана | 0.15-0.35 бар | Предотвращение паровых пробок в топливной системе |

Деаэрационные каналы потока топлива

Деаэрационные каналы представляют собой специальные полости или тракты внутри корпуса фильтр-сепаратора, спроектированные для эффективного удаления воздушных пузырьков из дизельного топлива. Их геометрия рассчитана на создание зон с измененным давлением и скоростью потока, что провоцирует выход воздуха из топливной эмульсии.

Конструктивно эти каналы выполняются в виде лабиринтовых путей, винтовых завихрителей или ступенчатых расширений, интегрированных в верхнюю часть сепаратора. Располагаются они непосредственно перед зоной тонкой фильтрации, предотвращая попадание воздуха на фильтрующий элемент.

Принцип работы и особенности

При прохождении топлива через деаэрационные каналы реализуется двухэтапный процесс:

- Центробежная сепарация: закрученный поток отбрасывает воздушные включения к стенкам канала.

- Гравитационное разделение: замедление потока в зонах расширения позволяет пузырькам всплывать в воздушную камеру.

Ключевые параметры каналов включают:

- Угол наклона стенок (оптимально 30-45°)

- Соотношение длины к диаметру (не менее 5:1)

- Шероховатость поверхности (Ra ≤ 0,8 мкм)

| Проблема без деаэрации | Решение каналов |

|---|---|

| Кавитация ТНВД | Снижение содержания воздуха до 0,1% об. |

| Пульсация подачи топлива | Стабилизация давления в системе |

Отвод собранного воздуха осуществляется через автоматические клапаны или возвратные магистрали, подключенные к топливному баку. Герметичность каналов обеспечивается уплотнительными кольцами из фторкаучука, устойчивого к соляровым фракциям.

Винтовая стяжка корпуса

Винтовая стяжка обеспечивает герметичное соединение верхней и нижней частей корпуса фильтра-сепаратора. Она создает равномерное давление на уплотнительную прокладку по всему периметру фланцев, предотвращая утечки топлива и проникновение воздуха в систему.

Конструктивно стяжка представляет собой резьбовую шпильку, проходящую через соосные отверстия в корпусных фланцах, с гайками на обоих концах. Материалом служит коррозионностойкая сталь для исключения деформации под воздействием вибраций и перепадов температур.

Эксплуатационные требования

Ключевым параметром является момент затяжки, строго регламентированный производителем. Недостаточное усилие вызывает просачивание топлива, а чрезмерное приводит к:

- Деформации фланцев корпуса

- Разрушению уплотнительного элемента

- Срыву резьбы на шпильке

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Количество стяжек | 4-6 шт. (равномерно по периметру) | Локальные перекосы корпуса |

| Диаметр шпильки | 8-12 мм (зависит от давления) | Разрыв соединения |

| Последовательность затяжки | Крестообразная | Неравномерная нагрузка на фланец |

При техническом обслуживании обязателен контроль состояния резьбы и замена деформированных шпилек. Для равномерного прилегания уплотнения гайки затягиваются в несколько этапов динамометрическим ключом с постепенным увеличением усилия.

Порядок замены фильтрующего модуля

Замена фильтрующего модуля является обязательной процедурой технического обслуживания, обеспечивающей эффективную очистку дизельного топлива от воды и механических примесей. Строгое соблюдение регламента предотвращает повреждение топливной системы и гарантирует стабильную работу двигателя.

Перед началом работ подготовьте новый сертифицированный фильтрующий модуль, соответствующий модели сепаратора, емкость для слива остатков топлива, ветошь и инструменты (ключи, отвертки). Убедитесь в отсутствии источников открытого огня в зоне проведения работ из-за высокой горючести дизельного топлива.

Пошаговая процедура замены

- Сброс давления в системе:

- Отключите топливный насос или перекройте подачу топлива.

- Ослабьте сливную пробку на корпусе сепаратора для сброса остаточного давления.

- Демонтаж старого модуля:

- Открутите крепежную крышку/кольцо корпуса сепаратора специальным ключом.

- Извлеките отработанный фильтрующий модуль вместе с уплотнительными кольцами.

- Очистите посадочную полость корпуса от грязи и остатков топлива ветошью.

- Установка нового модуля:

- Смажьте новые уплотнительные кольца чистым дизельным топливом.

- Поместите фильтрующий модуль в корпус, совместив пазы/отверстия.

- Равномерно затяните крепежную крышку с моментом, указанным в инструкции производителя.

- Удаление воздуха из системы:

- Откройте подачу топлива или включите насос.

- Открутите воздушный клапан на крышке сепаратора до появления струи топлива без пузырьков.

- Затяните клапан после полного вытеснения воздуха.

Проверьте герметичность соединений при работающем двигателе, осмотрев корпус на предмет подтеков топлива. Утилизируйте отработанный модуль согласно экологическим нормам. Регулярность замены определяется производителем, но не реже указанного в сервисной документации интервала.

Сборка/разборка корпуса в ремкомплекте

Разборка корпуса фильтр-сепаратора начинается со слива остатков топлива через дренажное отверстие. Последовательно ослабляются стяжные болты крышки (при болтовом соединении) или откручивается центральная гайка (при чашечном исполнении), обеспечивая равномерное усилие для предотвращения перекоса. После снятия крепежа осторожно демонтируется верхняя часть корпуса вместе с уплотнительным кольцом, предохраняя посадочные поверхности от повреждений.

Извлеченные компоненты (фильтрующий элемент, отражатель, термодатчик при наличии) тщательно осматриваются на предмет износа или дефектов. Посадочные канавки корпуса и крышки очищаются от остатков старой уплотнительной прокладки и загрязнений мягкой ветошью без абразивов. Поврежденные детали заменяются новыми из ремкомплекта, особое внимание уделяется целостности резьбовых соединений и отсутствию трещин на пластиковых элементах.

Ключевые этапы сборки

- Установка нового уплотнительного кольца в чистую канавку крышки без перекручивания

- Правильная ориентация фильтрующего элемента (маркировкой вверх) и вспомогательных компонентов

- Предварительная центровка крышки относительно корпуса перед затяжкой

Затяжка крепежа выполняется крестообразно с постепенным увеличением усилия до момента, указанного в технической документации. Для болтовых соединений применяется динамометрический ключ, для центральных гаек – штатный инструмент без чрезмерного усилия. После сборки обязательна проверка герметичности запуском двигателя на 5-7 минут с визуальным контролем стыков.

| Ошибка | Последствие |

|---|---|

| Перетяжка крепежа | Деформация корпуса, срыв резьбы |

| Загрязнение посадочной поверхности | Течь топлива через уплотнение |

| Отсутствие смазки уплотнителя | Смещение кольца при затяжке |

Конструкция сливного ключа и штуцера

Сливной ключ представляет собой механический узел цилиндрической формы, размещенный в нижней части корпуса сепаратора. Его основная функция – герметизация дренажного канала и обеспечение контролируемого сброса скопившихся примесей и воды. Корпус ключа изготавливается из коррозионностойкой стали или латуни, оснащается уплотнительным кольцом из маслобензостойкой резины (NBR) для предотвращения утечек топлива при закрытом положении. Привод ключа осуществляется вручную посредством поворотного рычага или шестигранной головки под ключ.

Штуцер интегрирован в сливной ключ или примыкает к нему, обеспечивая присоединение дренажного шланга для отвода стоков. Конструктивно выполняется как резьбовой патрубок стандартного размера (чаще M12x1.5 или 1/4" NPT). Материал штуцера – латунь или сталь с антикоррозионным покрытием. На внешней резьбе может предусматриваться канавка для фиксации шланга хомутом. Внутренний канал штуцера имеет гладкую поверхность для минимизации задержки загрязнений.

Ключевые элементы и их взаимодействие

- Запорный механизм ключа: Конусный или шариковый клапан, прижимаемый пружиной к седлу в закрытом состоянии

- Система уплотнений: Двойные кольцевые прокладки между ключом и корпусом сепаратора

- Совместимость: Резьба штуцера унифицирована под стандартные топливные шланги

- Защита: Декоративный колпачок на штуцере предотвращает загрязнение резьбы

| Компонент | Материал | Функция |

| Шток ключа | Нерж. сталь AISI 304 | Передача усилия от рычага к клапану |

| Уплотнительное кольцо | Нитрильный каучук (NBR) | Герметизация подвижного соединения |

| Прижимная пружина | Покрытая цинком сталь | Автоматическое закрытие клапана |

| Резьба штуцера | Латунь CW614N | Обеспечение герметичного монтажа шланга |

Штуцер для ручной подкачки топлива

Штуцер для ручной подкачки интегрируется в корпус фильтра-сепаратора и обеспечивает принудительное перемещение топлива через систему очистки при отсутствии давления, создаваемого топливным насосом. Этот элемент выполняется из латуни или нержавеющей стали для гарантированной устойчивости к коррозии и механическим нагрузкам. Конструктивно он представляет собой резьбовое соединение с внутренним каналом, соединяющим подкачивающий насос (ручную помпу) с магистралью подачи топлива к фильтрующим элементам.

Ключевым требованием к штуцеру является герметичность соединения, обеспечиваемая уплотнительными кольцами или конусной резьбой, предотвращающей подсос воздуха в систему. Располагается он в верхней части сепаратора для минимизации сопротивления при прокачке и облегчения доступа оператора. Диаметр присоединительного канала согласуется с параметрами топливной магистрали для сохранения номинальной производительности подкачки.

Функциональные особенности

- Ручная прокачка системы – устранение воздушных пробок после замены фильтров или длительного простоя.

- Аварийная подача топлива – восстановление работоспособности двигателя при отказе штатного насоса.

- Контроль качества уплотнений – визуальная проверка отсутствия подтеканий в месте крепления помпы.

| Параметр | Типовое значение | Требования |

|---|---|---|

| Резьбовое соединение | M12x1.5 или M14x1.5 | Совместимость со стандартными ручными помпами |

| Рабочее давление | до 6 бар | Запас прочности при ручной подкачке |

| Угол установки | 90° к плоскости корпуса | Эргономика подключения насоса |

Эксплуатация штуцера требует периодической проверки состояния резьбы и уплотнительных поверхностей. Повреждение этих элементов ведет к разгерметизации топливной системы, что проявляется в затрудненном пуске двигателя или повышенном образовании пены в фильтре. Для обслуживания используется специализированный ключ, исключающий деформацию граней при монтаже/демонтаже ручной помпы.

Протокол испытания на герметичность

Испытание проводится для подтверждения отсутствия утечек топлива через корпус, соединения и уплотнительные элементы фильтра-сепаратора при рабочем давлении. Объектом испытания является собранный узел, включая корпус, крышку, сливную пробку, штуцеры впуска/выпуска и все статические уплотнения.

Фильтр заполняется испытательной жидкостью (дизельное топливо или гидравлическое масло). К входному штуцеру подключается насосная установка с манометром класса точности не ниже 1,5. Выходной штуцер герметично заглушается. Система плавно нагружается до испытательного давления, указанного в ТУ на изделие (обычно 1,5-2 раза выше рабочего давления системы).

Порядок проведения и фиксация результатов

После достижения заданного давления выполняется выдержка в течение не менее 15 минут. В течение этого времени визуально контролируются:

- Поверхность корпуса и сварные швы

- Зоны соединения крышки с корпусом

- Резьбовые соединения (штуцеры, пробка слива)

- Поверхности разъема датчика воды (при наличии)

Критерием успешного прохождения испытания является полное отсутствие:

- Капель на контролируемых поверхностях

- Запотевания в зонах соединений

- Падения давления на манометре более чем на 5% от испытательного значения

Результаты оформляются протоколом, содержащим:

| Параметр | Данные |

| Идентификатор изделия | Номер партии/серийный номер |

| Испытательное давление | ХХХ кПа (bar) |

| Время выдержки | ХХ мин |

| Падение давления | Х,Х % |

| Визуальные дефекты | Отсутствуют/При наличии - описание |

| Заключение | Соответствует/Не соответствует ТУ ХХХ-ХХХ |

Протокол подписывается ответственным за испытание лицом с указанием даты. Изделия, не прошедшие проверку, бракуются и направляются на анализ причин негерметичности.

Расчет пропускной способности фильтра

Пропускная способность фильтра-сепаратора определяет максимальный объемный расход топлива, который элемент способен эффективно очищать при заданных условиях эксплуатации. Данный параметр критичен для соответствия производительности фильтра расходу топлива в системе двигателя и предотвращения падения давления или ограничения подачи.

Расчет основывается на уравнении неразрывности потока и учитывает конструктивные параметры фильтрующего элемента, характеристики топлива и эксплуатационные ограничения. Ключевыми переменными являются вязкость топлива при рабочей температуре, пористость фильтрующего материала, толщина фильтрующего слоя и перепад давления на элементе.

Основные параметры и формулы

Базовое уравнение для объемного расхода (Q) через пористую среду:

Q = (K × A × ΔP) / (μ × L)

где:

- K – коэффициент проницаемости фильтрующего материала (м²)

- A – эффективная площадь фильтрации (м²)

- ΔP – допустимый перепад давления на фильтре (Па)

- μ – динамическая вязкость топлива (Па·с)

- L – толщина фильтрующего слоя (м)

Для практических расчетов вводятся поправочные коэффициенты:

- Коэффициент загрязнения (kз): Учитывает снижение пропускной способности по мере накопления отложений (1.2–2.0 для начального проектирования).

- Коэффициент запаса (kзап): Гарантирует работу при пиковых нагрузках (обычно 1.3–1.5).

Итоговая расчетная пропускная способность (Qрасч):

Qрасч = Q / (kз × kзап)

| Параметр | Типичный диапазон | Единицы измерения |

|---|---|---|

| Рабочий перепад давления (ΔP) | 0.05–0.3 | МПа |

| Вязкость дизтоплива (при +40°C) | 2.0–4.5 | мм²/с (сСт) |

| Проницаемость материала (K) | 0.5×10-12 – 5×10-12 | м² |

Обязательно выполняется проверка на соответствие скорости потока в порах рекомендуемым пределам (обычно 0.05–0.15 м/с) для обеспечения эффективного улавливания загрязнений и предотвращения преждевременного засорения. При превышении скорости снижается эффективность сепарации воды и твердых частиц.

Конструктивные требования к гидроударам

Гидравлические удары возникают при резком изменении скорости потока топлива, например при быстром закрытии электромагнитных клапанов или запуске/остановке насосов. Пиковые давления могут многократно превышать рабочие значения, создавая угрозу разрушения корпуса, разгерметизации соединений или повреждения фильтрующих элементов.

Конструкция фильтра-сепаратора обязана компенсировать эти динамические нагрузки для обеспечения безотказной работы. Требования включают не только запас прочности материалов, но и применение специализированных элементов, гасящих волны давления и предотвращающих их распространение по топливной системе.

Ключевые инженерные решения

- Корпус и соединения:

- Толщина стенок корпуса рассчитывается с коэффициентом запаса не менее 2.5 к максимальному ожидаемому ударному давлению

- Резьбовые соединения выполняются с буртиками или конусными уплотнениями, исключающими самоотвинчивание при вибрации

- Демпфирующие элементы:

- Установка мембранных гасителей гидроударов в линиях входа/выхода, поглощающих энергию скачка давления

- Применение эластичных вставок (например, из EPDM) в критических точках для амортизации

- Защитная арматура:

- Предохранительные клапаны сброса избыточного давления, активирующиеся при 150-200% от номинала

- Обратные клапаны с плавным ходом, минимизирующие резкое перекрытие потока

- Конструкция фильтрующего модуля:

- Жесткое крепление картриджа, предотвращающее его смещение при ударе

- Дублирующие уплотнения на стакане для исключения протечек при деформациях

Клеевые соединения компонентов корпуса

Применение клеевых соединений в конструкции корпуса фильтра-сепаратора обеспечивает герметичность и монолитность конструкции, исключая риск утечек дизельного топлива под давлением. Данная технология заменяет традиционные методы крепления (сварку, механический крепёж) для специфических узлов, где требуется равномерное распределение нагрузок и сохранение целостности сложных форм.

Выбор клея определяется агрессивной средой дизельного топлива, вибрационными нагрузками и температурным режимом эксплуатации. Предпочтение отдаётся эпоксидным или полиуретановым составам с высокой адгезией к материалам корпуса (чаще алюминиевым сплавам или термостойким полимерам), устойчивостью к химическому воздействию углеводородов и минимальной усадкой при полимеризации.

Ключевые требования к процессу склеивания

Технология нанесения включает три критических этапа:

- Подготовка поверхностей: Механическая зачистка и обезжиривание для удаления оксидных плёнок и загрязнений.

- Дозирование и нанесение: Точное калибрование слоя клея для предотвращения избыточного проникновения в топливные каналы.

- Фиксация и полимеризация: Применение вакуумных прижимных устройств при строгом контроле температуры/влажности.

Контроль качества осуществляется методами:

- Визуальный осмотр на отсутствие пустот и равномерность шва.

- Неразрушающий ультразвуковой контроль сплошности соединения.

- Испытания образцов на сдвиг и растрескивание в имитационных средах.

| Преимущества | Ограничения |

|---|---|

| Равномерное распределение напряжений | Длительная подготовка поверхностей |

| Отсутствие коррозии в зоне шва | Требовательность к условиям полимеризации |

| Возможность соединения разнородных материалов | Ограниченный срок жизнеспособности клея после нанесения |

Важно: Регламент обслуживания исключает демонтаж клееных узлов – при повреждении корпуса требуется полная замена модуля. Производители указывают допустимые параметры давления и температуры, превышение которых ведёт к деградации клеевого слоя.

Виброизоляционные вставки патрубков

Виброизоляционные вставки интегрируются во впускные/выпускные топливные патрубки фильтра-сепаратора для гашения механических колебаний. Их основная функция – разрыв жесткой вибрационной связи между двигателем и корпусом фильтра, предотвращая резонансные явления. Без таких элементов вибрация силового агрегата напрямую передается на чувствительные узлы сепаратора, ускоряя износ уплотнений и провоцируя трещины в сварных швах.

Конструктивно вставки выполняются в виде армированных эластомерных муфт или гофрированных компенсаторов из химически стойкой резины (NBR, EPDM). Внутренний каркас из стальной проволоки или текстильного корда обеспечивает устойчивость к давлению топливной системы (до 6-8 бар), при этом гибкие стенки демпфируют колебания в диапазоне 10-500 Гц. Геометрия гофров проектируется для компенсации осевых/угловых смещений патрубков до ±5 мм без потери герметичности.

Ключевые особенности и требования

- Температурный диапазон: сохранение эластичности при -40°C до +120°C

- Совместимость: инертность к дизельному топливу, биодизельным смесям и присадкам

- Монтаж: запрессовка в металлические фланцы с двойными хомутами типа "Oetiker"

| Параметр | Армированная муфта | Гофрированный компенсатор |

| Демпфирование вибраций | До 70% (низкочастотные) | До 85% (широкий спектр) |

| Компенсация смещений | ±2 мм | ±5 мм |

| Ресурс | ≥ 5 000 моточасов | ≥ 8 000 моточасов |

Эффективность вставок определяется коэффициентом виброизоляции Kv = 1 / √(1 + (2πf / f0)2 - 1), где f – частота вибрации, f0 – собственная частота демпфера. Для критичных диапазонов (25-40 Гц) значение Kv поддерживается на уровне ≥0.25. При монтаже исключают перекручивание и минимальный радиус изгиба менее 4D (D – диаметр патрубка).

Устройство теплового расширительного зазора

Тепловой расширительный зазор представляет собой строго рассчитанное пространство между корпусом фильтра-сепаратора и его ключевыми внутренними компонентами, такими как фильтрующий элемент или стакан сепаратора. Этот зазор компенсирует разницу в коэффициентах теплового расширения материалов корпуса (обычно металл) и элементов фильтрации (часто полимерные материалы или композиты) при изменении температуры топлива и окружающей среды.

При нагреве корпус и внутренние детали расширяются с разной интенсивностью. Отсутствие компенсационного пространства привело бы к деформации, растрескиванию фильтрующего элемента или разрушению корпуса из-за возникающих напряжений. Зазор обеспечивает свободное температурное перемещение компонентов без взаимного жесткого контакта, сохраняя целостность конструкции.

Ключевые особенности реализации

- Точный расчет: Величина зазора определяется инженерными расчетами, учитывающими:

- Максимальный рабочий температурный диапазон агрегата.

- Коэффициенты линейного расширения материалов корпуса и фильтрующего блока.

- Геометрические размеры компонентов.