Конструкция и работа переднего моста автомобиля Нива

Статья обновлена: 01.03.2026

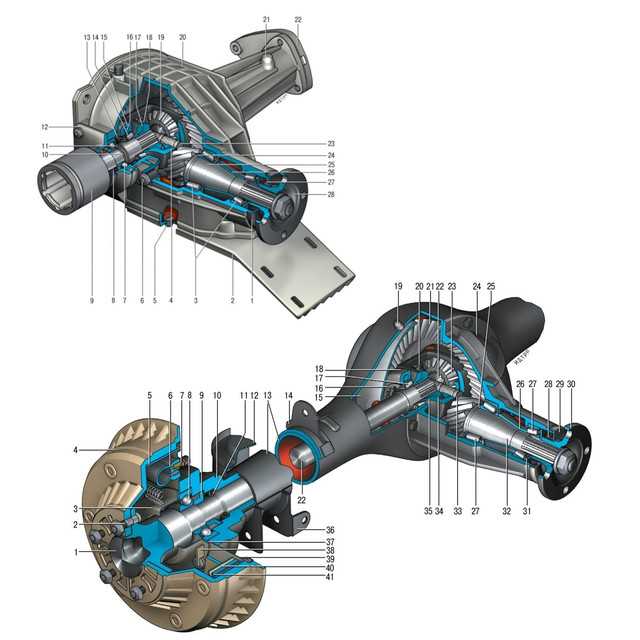

Передний мост – ключевой узел полноприводных модификаций автомобилей LADA 4x4. Он обеспечивает передачу крутящего момента к передним колёсам и сохраняет управляемость при движении по бездорожью.

Конструкция моста Нивы сочетает функции ведущего моста и управляемой оси. Основные компоненты включают картер редуктора, ШРУСы, ступичные узлы и поворотные кулаки, работающие как единая система.

Принцип работы основан на распределении момента от раздаточной коробки через главную передачу и дифференциал на полуоси. Шарниры равных угловых скоростей компенсируют изменение положения колёс при повороте и хода подвески.

Общая конструкция балки переднего моста

Балка переднего моста Нивы представляет собой пустотелую стальную балку коробчатого сечения, отлитую из высокопрочного чугуна. Она выполняет роль силового элемента, воспринимающего нагрузки от подвески, колес и массы передней части автомобиля. Внутри балки размещены полуоси, передающие крутящий момент от дифференциала к ступицам колес.

К балке жестко крепятся основные узлы моста: поворотные кулаки с цапфами, кронштейны амортизаторов и реактивных тяг. Торцевые фланцы служат для установки ступичных узлов и тормозных щитов. Конструкция спроектирована для обеспечения требуемой геометрии подвески и соосности колес при сохранении высокой жесткости на кручение и изгиб.

Ключевые элементы конструкции

- Центральный картер: Содержит главную передачу и дифференциал, имеет фланцы для крепления полуосей.

- Продольные кожухи (чулки): Две ответвления от картера, защищающие полуоси и обеспечивающие точки крепления подвески.

- Поворотные кулаки: Установлены на шкворнях или шаровых опорах (в зависимости от модификации), обеспечивают поворот колес.

- Фланцы полуосей: Герметичные соединения с сальниками для выхода полуосей к ступицам.

- Кронштейны:

- Верхние/нижние для крепления амортизаторов

- Для реактивных тяг Панара

- Для стабилизатора поперечной устойчивости

| Материал балки | Высокопрочный чугун СЧ-35 |

| Тип сечения | Замкнутое коробчатое |

| Особенности | Усиленные ребра жесткости в зонах крепления подвески |

Геометрия балки обеспечивает параллельность осей кожухов и строгую перпендикулярность к плоскости крепления редуктора. Технологические отверстия предназначены для монтажа/демонтажа полуосей и заполнения трансмиссионным маслом. Конструктивно балка неразъемная, что гарантирует стабильность характеристик подвески в условиях высоких нагрузок при эксплуатации вне дорог.

Материалы и прочность элементов моста

Картер переднего моста изготавливается из высокопрочного чугуна марки СЧ20 или СЧ25, что обеспечивает жесткую конструкцию, устойчивую к ударным нагрузкам и кручению. Толщина стенок и ребра жесткости оптимизированы для распределения напряжений при работе в условиях бездорожья. Поверхности крепления элементов обрабатываются с высокой точностью для сохранения соосности и геометрии под нагрузкой.

Основные силовые компоненты – полуоси и валы привода – производятся из легированных сталей 40Х или 25ХГТ, проходящих объемную закалку с последующим отпуском. Это формирует структуру с твердостью 45–50 HRC в сердцевине и 55–60 HRC на поверхности, гарантируя сопротивление изгибу и кручению. Шлицевые соединения дополнительно подвергаются поверхностной ТВЧ-закалке для предотвращения смятия граней.

Ключевые элементы и их характеристики

| Элемент | Материал | Обработка |

| Шаровые опоры | Сталь 20ХН3А | Цементация (глубина 1.2–1.5 мм) |

| ШРУС (наружный) | Сталь 40Х | Азотирование поверхности |

| Ступичные подшипники | Сталь ШХ15 | Сквозная закалка |

| Фланцы крепления | Сталь 35 | Нормализация |

Корпуса подшипников и сальников выполняются из ковкого чугуна КЧ30-6, сочетающего прочность с демпфирующими свойствами. Для защиты от коррозии все наружные поверхности покрываются цинкосодержащими грунтами и эпоксидными эмалями. Критичные зоны, такие как посадочные места ШРУС, имеют бронзовые напрессованные втулки, снижающие износ при циклических нагрузках.

Шарниры равных угловых скоростей (ШРУСы): типы в Ниве

В переднем мосту Нивы используются два типа ШРУСов: внешние (ступичные) и внутренние (дифференциальные). Они различаются конструкцией, местом установки и функционалом.

Внешние ШРУСы передают крутящий момент на поворотные кулаки колес, работая при значительных углах поворота. Внутренние компенсируют перемещения подвески относительно коробки передач и раздатки.

Классификация и конструктивные особенности

На автомобилях семейства Нива (ВАЗ-2121, 2131) применяются:

- Внешние ШРУСы: Шарикового типа (Rzeppa). Состоят из:

- Корпуса с наружными канавками

- Внутренней обоймы с канавками

- 6 шариков в сепараторе

- Внутренние ШРУСы: Триподного типа (Tripod). Включают:

- Корпус с тремя продольными канавками

- Трехлучевую звезду с роликами на игольчатых подшипниках

Оба типа обеспечивают синхронное вращение валов независимо от угла излома. Повышенные нагрузки в условиях бездорожья требуют регулярного контроля пыльников на предмет повреждений.

Устройство наружного ШРУСа ("гранаты")

Наружный шарнир равных угловых скоростей (ШРУС) переднего моста Нивы обеспечивает передачу крутящего момента от полуоси к ступице колеса при изменяющихся углах поворота. Конструктивно он состоит из корпуса с шестью сферическими канавками, внутри которого размещена обойма с аналогичными канавками, шарикоподшипников, сепаратора и стопорных элементов.

Шесть шариков, расположенных в канавках корпуса и обоймы, удерживаются сепаратором, образуя подвижное соединение. Наружная часть корпуса ШРУСа имеет шлицевое соединение со ступицей колеса и фиксируется гайкой, а внутренняя часть соединяется шлицами с полуосью. Герметичность узла обеспечивается защитным резиновым пыльником с хомутами.

Ключевые компоненты наружного ШРУСа

- Корпус – внешняя оболочка с канавками для шариков

- Внутренняя обойма – шлицевая втулка для соединения с полуосью

- Сепаратор – кольцо с отверстиями для позиционирования шариков

- Шарикоподшипники (6 шт.) – передающие усилие элементы

- Стопорное кольцо – фиксирует обойму в корпусе

- Пыльник – резиновый чехол со смазкой

Принцип работы

- Крутящий момент от полуоси передаётся на внутреннюю обойму

- Шарики, двигаясь по сферическим канавкам корпуса и обоймы, преобразуют осевое усилие в радиальное

- Сепаратор синхронизирует движение шариков, обеспечивая равномерную передачу момента

- Угол поворота шарнира достигает 45-50° без потери мощности

| Характеристика | Значение |

| Количество шариков | 6 шт. |

| Максимальный угол работы | до 50° |

| Тип смазки | ШРУС-4 (до 200 г) |

| Ресурс (при целостности пыльника) | 100-150 тыс. км |

Важно: Основной причиной выхода из строя является повреждение пыльника, приводящее к вымыванию смазки и попаданию абразива. Регулярная проверка целостности защитных чехлов критична для долговечности узла.

Устройство внутреннего ШРУСа Нивы

Внутренний шарнир равных угловых скоростей (ШРУС) переднего моста Нивы относится к типу шариковых шарниров "Трипод" (Tripod). Его ключевая особенность – способность передавать крутящий момент при значительных углах излома вала (до 25-30 градусов) и обеспечивать необходимое продольное перемещение приводного вала относительно коробки передач или раздаточной коробки при работе подвески.

Конструкция внутреннего ШРУСа включает несколько основных компонентов, работающих в плотном взаимодействии. Основой является корпус шарнира (чаша, обойма), жестко соединенный с фланцем выходного вала КПП или раздатки через шлицевое соединение и удерживаемый стопорным кольцом. Внутри корпуса перемещается трехлучевая вилка (трехпальцевая звезда).

Ключевые компоненты внутреннего ШРУСа

На три луча (пальца) вилки надеты специальные роликовые подшипники. Каждый подшипник состоит из:

- Внутренней обоймы: Напрессована на палец вилки.

- Набора игольчатых роликов: Обеспечивают качение.

- Наружной обоймы (ролика): Имеет сферическую наружную поверхность для контакта с канавками в корпусе шарнира.

Ролики подшипников скользят по продольным канавкам (дорожкам), фрезерованным на внутренней поверхности корпуса шарнира. Именно эти канавки, в сочетании с формой роликов, позволяют вилке с приводным валом перемещаться внутри корпуса вдоль его оси, компенсируя изменение расстояния между КПП и ступицей при работе подвески.

Для защиты внутренней полости шарнира от попадания грязи и влаги, а также для удержания смазки, используется резиновый защитный чехол (пыльник). Пыльник крепится к корпусу шарнира и к приводному валу с помощью специальных хомутов, обеспечивающих герметичность. Внутренняя полость шарнира заполняется специальной пластичной смазкой для ШРУСов.

| Компонент | Функция | Особенность внутреннего ШРУСа |

|---|---|---|

| Корпус (Чаша) | Соединяется с КПП/Раздаткой, содержит канавки | Неподвижен относительно КПП |

| Вилка (Трипод) | Соединяется с приводным валом, несет подшипники | Перемещается продольно внутри корпуса |

| Роликовые подшипники | Передача усилия, качение/скольжение | Катятся по продольным канавкам |

| Пыльник | Защита, удержание смазки | Критичен из-за больших ходов подвески |

Таким образом, внутренний ШРУС Нивы обеспечивает не только передачу крутящего момента под углом, но и компенсирует осевые перемещения приводного вала, возникающие при вертикальном ходе колеса, благодаря конструкции "Трипод" с роликами, движущимися в продольных канавках корпуса.

Принцип передачи момента через ШРУСы

Шарниры равных угловых скоростей (ШРУСы) обеспечивают передачу крутящего момента от дифференциала к ступицам управляемых колёс. Конструкция ШРУСа включает наружный и внутренний шарниры, соединённые приводным валом. Наружный ШРУС фиксируется в ступице колеса, а внутренний – в дифференциале переднего моста.

Ключевая задача ШРУСов – компенсировать изменения углов и расстояний между узлами при работе подвески и повороте колёс. Наружный шарнир работает в диапазоне углов до 40°, обеспечивая поворот колеса, а внутренний компенсирует осевые смещения (до 50 мм) при ходах подвески. Это гарантирует непрерывную передачу момента без вибраций.

Особенности работы на Ниве

На автомобиле Нива применяются шариковые ШРУСы типа Rzeppa. Их принцип действия основан на движении шести шариков в канавках корпуса и обоймы:

- Шарики перемещаются по сферическим дорожкам при изменении угла между валами

- Силы от дифференциала через обойму передаются на шарики, а затем на корпус шарнира

- Геометрия канавок обеспечивает постоянство скоростей на входе/выходе

При повороте руля наружный ШРУС изменяет угол передачи, а внутренний – смещается вдоль оси, сохраняя соосность с дифференциалом. Герметичные пыльники защищают узлы от загрязнений. Такая схема позволяет реализовать постоянный полный привод с одновременным управлением колёсами.

Полуоси: строение и роль в переднем мосту

Полуоси переднего моста Нивы передают крутящий момент от дифференциала к ступицам ведущих колес. Конструктивно они представляют собой кованые стальные валы с шарнирами равных угловых скоростей (ШРУС) на обоих концах, что обеспечивает передачу усилия при изменяющихся углах поворота колес и вертикальных ходах подвески.

Наружный ШРУС соединяет полуось со ступицей колеса через фланец, а внутренний – с полуосевой шестерней дифференциала. Оба шарнира защищены резиновыми пыльниками, заполненными специальной смазкой. Герметичность пыльников критична для предотвращения попадания грязи и воды, вызывающих ускоренный износ деталей.

Конструктивные особенности и функции

- Наружный ШРУС (шариковый тип): Обеспечивает поворот колеса до 30° относительно оси благодаря шарикам в сепараторе, перемещающимся по канавкам обойм.

- Внутренний ШРУС (трехшиповой тип): Компенсирует вертикальные перемещения подвески (ход ±50 мм) за счет скольжения вилки по шлицам корпуса.

- Вал полуоси: Изготавливается из высокопрочной легированной стали, имеет шлицевое соединение с обоими ШРУСами для компенсации монтажных зазоров.

| Компонент | Тип | Основная функция |

|---|---|---|

| Наружный ШРУС | Шариковый (Rzeppa) | Передача момента при повороте колес |

| Внутренний ШРУС | Трехшиповой (Tripod) | Компенсация ходов подвески |

| Защитный пыльник | Резиновый гофрированный | Герметизация узла, удержание смазки |

Ключевая роль полуосей заключается в синхронной передаче вращения от редуктора моста к колесам при любых условиях движения. От их исправности напрямую зависят: отсутствие вибраций на скоростях, плавность хода и сохранение управляемости при работе полного привода.

Ступичный узел колеса: компоненты и крепление

Ступичный узел переднего моста Нивы выполняет ключевую роль в передаче крутящего момента от ШРУСа к колесу, обеспечивая при этом свободу вращения. Он монтируется на поворотный кулак через два конических роликовых подшипника, что позволяет воспринимать значительные радиальные и осевые нагрузки при движении по бездорожью. Герметичность узла защищает внутренние компоненты от грязи и влаги.

Конструкция включает фланец ступицы с шестью резьбовыми отверстиями для крепления колесных дисков. На наружной стороне фланца выполнена центрирующая бобышка для точной установки диска. Со стороны ШРУСа в ступице имеется шлицевое отверстие, куда входит наружная обойма шарнира, фиксируемая стопорным кольцом.

Основные компоненты и их крепление

Ключевые элементы ступичного узла:

- Ступица колеса – кованая стальная деталь с фланцем

- Роликовые конические подшипники (два шт.) – маркировка 6-256907Е

- Стопорная гайка – самоконтрящаяся, с левой резьбой на правом колесе и правой – на левом

- Сальник – двухгубчатый уплотнитель со стальным армированием

- Ступичная крышка – защищает полость подшипников

- Стопорное кольцо – фиксирует ШРУС в шлицах

Процедура крепления:

- Напрессовка внутренних обойм подшипников на цапфу поворотного кулака

- Установка ступицы с наружными обоймами подшипников

- Затяжка стопорной гайки моментом 19,6-24,5 кгс·м с последующим ослаблением и повторной затяжкой 0,5-1,5 кгс·м

- Фиксация гайки отгибом края на цапфе

- Монтаж сальника и защитной крышки

Типичные параметры обслуживания:

| Компонент | Момент затяжки (Н·м) | Регламент замены |

| Стопорная гайка | 50-80 (финальная) | При каждом ТО |

| Колесные болты | 70-90 | Контроль перед поездкой |

| Подшипники | - | 60 000 км / при люфте |

Ступичные подшипники: тип и регулировка

В переднем мосту Нивы применяются конические роликовые подшипники закрытого типа (маркировка 6-176301Е1 или 176301Е1). Они устанавливаются попарно в ступицу колеса с предварительным натягом, обеспечивая вращение колеса и воспринимая комбинированные радиально-осевые нагрузки. Конструктивно состоят из внутреннего кольца с роликами и наружных сепараторов, заполненных консистентной смазкой Литол-24.

Правильная регулировка зазора критична для ресурса подшипников и безопасности. Слишком большой зазор вызывает ударные нагрузки и люфт колеса, а чрезмерный натяг приводит к перегреву, деформации дорожек качения и заклиниванию. Регулировку проводят при замене деталей или появлении характерного гула/вибрации на скорости.

Процедура регулировки

- Поддомкратить передок, снять колесо и открутить гайку шпильки поворотного кулака

- Снять ступицу, удалить старую смазку, проверить подшипники и посадочные места на дефекты

- Заполнить полость ступицы смазкой на ⅔ объема, установить наружные кольца подшипников

- Надеть ступицу на цапфу, смонтировать внутренние кольца и регулировочную шайбу

- Затянуть стопорную гайку моментом 19.6–24.5 Н·м (2–2.5 кгс·м) с проворачиванием ступицы для распределения роликов

- Ослабить гайку на 180°, затем завернуть от руки до соприкосновения с подшипником

- Проверить люфт: при покачивании ступицы рукой зазор должен составлять 0.02–0.1 мм

- Зафиксировать гайку стопорной шайбой (усики в пазы гайки), установить колпачок

| Контрольный параметр | Значение |

| Момент затяжки гайки | 19.6–24.5 Н·м |

| Допустимый осевой люфт | 0.02–0.1 мм |

| Температура ступицы после пробега 15 км | не выше +70°C |

После регулировки обязателен тестовый заезд 10–15 км без резких разгонов/торможений. При нагреве ступицы выше +70°C требуется повторная корректировка натяга. Использование динамометрического ключа и новых стопорных шайб – обязательное условие.

Тормозной диск и его взаимодействие со ступицей

Тормозной диск на переднем мосту Нивы представляет собой чугунный или композитный элемент круглой формы, установленный непосредственно на ступице колеса. Его рабочая поверхность подвергается механической обработке для обеспечения плоскостности, а вентилируемые модификации имеют внутренние каналы для улучшения теплоотвода. Основная функция диска – создание поверхности для контакта с тормозными колодками при замедлении автомобиля.

Диск жестко фиксируется к фланцу ступицы колеса через направляющие штифты и крепежные болты, обеспечивая неразъемное соединение. Ступица, в свою очередь, вращается на конических роликовых подшипниках, запрессованных в поворотный кулак моста. Такая конструкция гарантирует синхронное вращение ступицы, тормозного диска и колеса без проскальзывания.

Особенности совместной работы

Принцип взаимодействия основан на передаче кинетической энергии:

- Вращающий момент от ШРУСа через ступицу передается диску и колесу

- При нажатии на педаль тормоза суппорт сжимает колодки с обеих сторон рабочей поверхности диска

- Возникающая сила трения преобразует кинетическую энергию в тепловую, замедляя вращение

Критически важные требования к сборке:

- Точное центрирование диска относительно оси ступицы (биение ≤ 0.05 мм)

- Затяжка крепежных болтов с регламентированным моментом (85-102 Н·м)

- Отсутствие коррозии на посадочных поверхностях ступицы и диска

| Параметр | Значение |

|---|---|

| Диаметр диска (стандарт) | 290 мм |

| Минимальная толщина | 18.0 мм |

| Допустимое биение | 0.05 мм |

| Способ крепления | Болты M12 (4 шт) |

Нарушение геометрии или коробление диска из-за перегрева вызывает вибрации руля при торможении. Износ посадочного пояса ступицы приводит к эксцентриситету, ускоряющему износ колодок и снижению эффективности торможения. Регулярная очистка контактных поверхностей при замене дисков предотвращает дисбаланс.

Схема установки поворотного кулака

Установка поворотного кулака на передний мост Нивы начинается с подготовки посадочных поверхностей цапфы и самого кулака. Тщательно очистите контактные зоны от загрязнений и старой смазки, проверьте состояние резьбовых отверстий под крепёжные болты. Нанесите тонкий слой графитовой смазки на опорные шейки цапфы для облегчения монтажа и предотвращения коррозии.

Убедитесь в отсутствии повреждений на шкворне, шаровых опорах и подшипниках ступицы. Подготовьте новые сальники поворотного кулака и ступицы, а также регулировочные шайбы для выставления необходимого зазора. Проверьте геометрию пальцев рулевых тяг и резьбу наконечников перед соединением с поворотными рычагами кулака.

Порядок монтажа

- Наденьте нижнюю шаровую опору на шпильку нижней цапфы, зафиксируйте гайкой с моментом затяжки 70–90 Н·м

- Установите поворотный кулак на цапфу, совместив отверстия под шкворни

- Вставьте верхний и нижний шкворни, закрепите стопорными пластинами и болтами (момент 20–30 Н·м)

- Смонтируйте ступицу с подшипниками, отрегулируйте затяжку гайки (момент 15–20 Н·м при проворачивании ступицы)

- Зафиксируйте стопорную шайбу и заверните контргайку с усилием 180–220 Н·м

- Наденьте тормозной диск, суппорт и подключите ШРУС через приводной вал

Критические моменты затяжки:

| Элемент | Момент затяжки (Н·м) |

| Гайка ступицы (предварительная) | 15–20 |

| Контргайка ступицы | 180–220 |

| Болты крепления шаровых опор | 70–90 |

| Болты шкворней | 20–30 |

После монтажа проверьте отсутствие люфтов в подшипниках ступицы и шкворневых соединениях. Убедитесь в плавности хода рулевых тяг и правильности углов установки колёс. Обязательно заполните ступичную полость смазкой Литол-24 через пресс-маслёнку до выхода свежего состава из зазоров.

Шаровые опоры: расположение и функции

Шаровые опоры переднего моста Нивы служат ключевыми соединительными элементами между поворотными кулаками и рычагами подвески. Они обеспечивают подвижное крепление, необходимое для корректной работы подвески и рулевого управления в условиях постоянных изменений углов положения колес.

В конструкции переднего моста Нивы используется четыре шаровых опоры – по две на каждое колесо. Верхняя опора крепится к верхнему рычагу подвески, а нижняя – к нижнему рычагу. Обе соединены с цапфой поворотного кулака, образуя надежную, но подвижную систему.

Функции и особенности

- Обеспечение вращения: Позволяют колесу поворачиваться в горизонтальной плоскости при работе рулевой трапеции.

- Компенсация перемещений: Обеспечивают свободное вертикальное движение колеса относительно кузова при работе подвески.

- Передача нагрузок: Воспринимают и распределяют ударные и статические нагрузки от дорожного покрытия на рычаги подвески.

| Тип опоры | Нагрузки | Особенности износа |

|---|---|---|

| Верхняя | Вертикальные, осевые | Меньший износ из-за распределенной нагрузки |

| Нижняя | Вертикальные, радиальные, ударные | Быстрее выходит из строя из-за высоких ударных воздействий |

Конструктивно опора состоит из металлического корпуса, шарового пальца с полимерным вкладышем и защитного пыльника. Износ диагностируется по люфту пальца, стукам при движении по неровностям или изменению угла развала колес.

Рычаги подвески: верхний и нижний

Верхний и нижний рычаги образуют двойную поперечную схему подвески переднего моста Нивы, обеспечивая точное позиционирование ступицы при вертикальном ходе колеса. Каждый рычаг шарнирно крепится одним концом к кузову (через сайлент-блоки), а другим – к поворотному кулаку (через шаровые опоры), создавая независимую кинематику.

Нижний рычаг воспринимает основную нагрузку от веса автомобиля и ударные воздействия, поэтому выполняется массивным стальным штампованным элементом. Верхний рычаг регулирует углы установки колес (развал) и имеет меньшие габариты, но идентичную конструкцию креплений. Оба элемента работают в паре для контроля траектории перемещения ступицы.

Конструктивные особенности

- Нижний рычаг: Оснащается двумя сайлент-блоками на раме и шаровой опорой со стороны ступицы. Несёт кронштейн крепления стабилизатора поперечной устойчивости.

- Верхний рычаг: Фиксируется одним сайлент-блоком на лонжероне и шаровой опорой к кулаку. Имеет регулировочный болт эксцентрикового типа для коррекции развала колеса.

| Параметр | Верхний рычаг | Нижний рычаг |

|---|---|---|

| Нагрузка | Динамические усилия при кренах | Вертикальные и продольные силы |

| Регулировка | Развал колеса | Не предусмотрена |

| Доп. элементы | – | Проушина стабилизатора |

Шаровая опора нижнего рычага работает под повышенными нагрузками, поэтому требует регулярной диагностики на люфт. Износ сайлент-блоков верхнего рычага напрямую влияет на стабильность угла развала, что проявляется неравномерным истиранием покрышек.

Соединение рычагов с балкой моста

Нижний рычаг подвески фиксируется на балке переднего моста посредством двух болтов, проходящих через резинометаллические втулки (сайлент-блоки). Верхний рычаг крепится аналогично: двумя болтами через эластичные втулки, обеспечивающие подвижное соединение. Такая конструкция гасит вибрации и допускает ограниченное угловое смещение рычагов относительно балки.

Кронштейны для монтажа рычагов жестко приварены к балке моста. Нижние кронштейны расположены симметрично по бокам балки в её передней части, верхние – аналогично в задней зоне. Установочные отверстия кронштейнов рассверлены под запрессовку сайлент-блоков, внутренние втулки которых служат посадочными местами для крепёжных болтов.

Конструктивные особенности соединения

- Сайлент-блоки: двухконтурные резиновые втулки с металлическими обоймами, воспринимающие сдвигающие и скручивающие нагрузки

- Силовые болты: высокопрочные метизы класса 10.9, затягиваемые с контролируемым моментом (140-180 Нм)

- Ориентация втулок: наружные резиновые элементы сайлент-блоков нижних рычагов работают преимущественно на сжатие, верхних – на сдвиг

Важно: Износ резиновых элементов сайлент-блоков приводит к нарушению углов установки колёс и вибрациям. Регулярная диагностика люфта в соединениях обязательна при ТО.

Амортизаторы: точки крепления к мосту

Нижняя точка крепления амортизатора фиксируется непосредственно к балке переднего моста через штатный кронштейн. Данный узел расположен в верхней части картера редуктора, симметрично с обеих сторон конструкции. Крепление реализовано при помощи сквозного болта, проходящего через проушину амортизатора и ответные отверстия кронштейна.

Соединение включает резинометаллическую втулку (сайлентблок), обеспечивающую гашение вибраций и компенсацию несоосностей. Кронштейн представляет собой литую или штампованную деталь, интегрированную в конструкцию моста. Для доступа к крепежу требуется демонтаж колеса и отгибание защитного фартука, при этом резьбовые соединения обрабатываются проникающей смазкой перед откручиванием.

Конструктивные особенности

Ключевые элементы узла крепления:

- Кронштейн балки – жестко приварен к картеру редуктора

- Проушина амортизатора – стальная петля с запрессованной втулкой

- Болт М12х1.25 – крепеж класса прочности 10.9 с контргайкой

- Двухкомпонентная втулка – внутренняя металлическая втулка + наружный резиновый слой

При монтаже обязательна затяжка с моментом 70-90 Н·м с последующей проверкой отсутствия люфтов. Износ втулки диагностируется по стукам при раскачивании кузова и требует замены комплектом без демонтажа моста.

Пружины подвески и их установка

Пружины передней подвески Нивы выполняют ключевую роль в восприятии вертикальных нагрузок и обеспечении плавности хода. Они расположены между опорными чашками кузова и нижними рычагами подвески, работая в паре с амортизаторами для гашения колебаний. Основная функция – поддержание заданного клиренса и компенсация неровностей дорожного покрытия.

Конструктивно пружины изготавливаются из высокопрочной пружинной стали с переменным шагом навивки, что обеспечивает прогрессивную характеристику жесткости. Верхние витки имеют больший диаметр для точной фиксации в кузовной чашке, а нижние – меньший диаметр для посадки в рычаг подвески. Резиновые демпфирующие прокладки устанавливаются с обеих сторон для снижения шумов и вибраций.

Порядок монтажа

Установка требует строгого соблюдения последовательности:

- Сжать пружину специальной стяжкой перед демонтажем

- Очистить посадочные поверхности чашек от коррозии

- Установить новые резиновые буферы сжатия

- Проверить ориентацию: витки большего диаметра – вверх

- Зафиксировать пружину в нижнем рычаге перед креплением шаровой опоры

- Плавно отпустить стяжку после полной сборки узла

Критические требования: Запрещается эксплуатация со сломанными витками или просадкой более 15% от номинальной высоты. После замены обязательна проверка углов установки колес.

Стабилизатор поперечной устойчивости: крепление к мосту

Стабилизатор поперечной устойчивости на переднем мосту Нивы напрямую связывает рычаги подвески правого и левого колес через жесткую П-образную штангу. Его центральная часть фиксируется к балке моста посредством двух резиновых втулок (сайлент-блоков), заключенных в металлические обоймы. Данные втулки обеспечивают упругое соединение, допуская скручивание стабилизатора при работе подвески.

Крепление осуществляется с помощью стремянок (U-образных скоб) и гаек, которые плотно прижимают обоймы с втулками к специальным площадкам на балке моста. Конструкция исключает жесткую сварку, что позволяет стабилизатору свободно вращаться в точках фиксации при деформации, поглощая вибрации и снижая передачу шумов на кузов.

Ключевые особенности крепления

- Двухточечная фиксация: Стабилизатор крепится к балке в двух симметричных точках, расположенных между реактивными тягами и картером главной передачи.

- Резинометаллические втулки: Износостойкие полиуретановые или резиновые втулки гасят колебания и компенсируют перекосы.

- Стремянки с болтовым зажимом: U-образные скобы охватывают стабилизатор и обоймы, фиксируясь гайками на резьбовых отростках балки.

- Защита от проворота: Площадки на балке и форма обойм предотвращают смещение втулок под нагрузкой.

Последствия нарушения крепления

| Признак неисправности | Возможная причина |

|---|---|

| Стуки в передней подвеске | Износ втулок, ослабление гаек стремянок |

| Чрезмерный крен в поворотах | Деформация стабилизатора, разрушение втулок |

| Вибрация на руле | Смещение обойм из-за поломки стремянок |

Важно: Регулярная проверка состояния втулок и момента затяжки гаек стремянок (40–50 Н·м) критична для сохранения управляемости. При замене втулок балка не демонтируется – работы выполняются на установленном мосту.

Рулевые тяги и наконечники: механизм соединения

Рулевые тяги и наконечники обеспечивают кинематическую связь между рулевым механизмом и поворотными кулаками передних колес. Средняя тяга передает усилие от рулевой рейки к маятниковому рычагу, а боковые тяги с наконечниками непосредственно соединяют рычаги с ступичными узлами. Шарнирные соединения компенсируют перемещения подвески при сохранении точной передачи управляющего воздействия.

Шаровые шарниры наконечников рулевых тяг работают в условиях высоких динамических нагрузок. Герметичность узла обеспечивается резиновым пыльником, удерживающим смазку внутри корпуса. Резьбовые соединения на концах тяг позволяют регулировать схождение колес вращением муфты, что критично для управляемости и равномерного износа шин.

Конструктивные особенности

- Боковые тяги: стальные стержни с резьбой на обоих концах для соединения с муфтой и наконечником

- Наконечники: содержат шаровой палец с конусной посадкой в поворотный кулак и резьбовой штуцер для крепления к тяге

- Защитные элементы: гофрированные пыльники из маслостойкой резины предотвращают загрязнение шарниров

| Компонент | Функция | Тип соединения |

|---|---|---|

| Средняя тяга | Связь рейки с маятниковым рычагом | Шарнирное крепление болтами |

| Боковая тяга | Передача усилия на колесо | Резьбовая муфта + шарнир |

| Шаровой палец | Подвижное соединение с кулаком | Коническое + гайка со шплинтом |

Принцип работы основан на преобразовании линейного перемещения тяг во вращательное движение поворотных кулаков. Износ шаровых опор проявляется люфтом руля и стуком при движении по неровностям. Регулярная диагностика и своевременная замена наконечников с последующей регулировкой схождения обязательны для безопасности эксплуатации.

Привод колеса: передача вращения от редуктора

Вращение от редуктора передается через дифференциал на полуосевые шестерни, которые соединены с внутренними шарнирами равных угловых скоростей (ШРУС). Каждый внутренний ШРУС передает крутящий момент на приводной вал (полуось), идущий к ступице колеса. Наружный ШРУС, закрепленный на конце приводного вала, обеспечивает связь со шлицевым соединением ступицы.

Ключевая особенность системы – синхронная работа двух ШРУСов на каждое колесо. Внутренний шарнир компенсирует вертикальные перемещения подвески и углы до 20-25°, наружный – обеспечивает передачу момента при повороте колес до 40-45°. Герметичные резиновые пыльники защищают шарниры от загрязнений и удерживают консистентную смазку внутри.

Конструктивные элементы привода

- Внутренний ШРУС – шариковый тип, крепится к фланцу дифференциала. Компенсирует осевые смещения вала при работе подвески.

- Приводной вал – стальная кованая ось со шлицами для фиксации ШРУСов. Передает крутящий момент без изменения частоты вращения.

- Наружный ШРУС – сферический шарнир с сепаратором. Соединяется со ступицей через фланец или шпильки, обеспечивая подвижность при повороте.

| Компонент | Угол работы | Основная функция |

|---|---|---|

| Внутренний ШРУС | до 25° | Компенсация хода подвески и несоосности |

| Наружный ШРУС | до 45° | Передача момента при повороте колеса |

Принцип работы основан на перемещении шариков в канавках обойм ШРУСов: при изменении угла между валами шарики перекатываются по профилированным дорожкам, сохраняя постоянную скорость вращения выходного вала относительно входного. Это исключает рывки и вибрации при передаче момента.

Раздаточная коробка и карданный вал: соединение с мостом

Связь раздаточной коробки (раздатки) с передним мостом Нивы осуществляется через карданный вал. Этот вал передаёт крутящий момент от выходного вала раздатки на ведущую шестерню главной передачи моста. Особенность конструкции заключается в использовании двухшарнирного кардана с крестовинами и скользящим шлицевым соединением, компенсирующим изменение расстояния между агрегатами при работе подвески и угловое смещение осей.

Вал входит в шлицевое отверстие фланца ведущей шестерни редуктора моста и фиксируется гайкой. На раздаточной коробке соединение аналогичное: фланец кардана крепится к фланцу выходного вала раздатки болтами. Для включения переднего моста водитель активирует жёсткую блокировку межосевого дифференциала раздатки рычагом в салоне, обеспечивая равномерное распределение момента на обе оси.

Ключевые элементы соединения

- Фланцы: Жёсткие стальные элементы с отверстиями под болты на валах раздатки и редуктора моста.

- Крестовины: Две крестовины карданного вала, обеспечивающие передачу момента под изменяющимися углами.

- Скользящая вилка: Шлицевое соединение средней части вала, компенсирующее продольные перемещения.

- Сальники и подшипники: Герметизируют места входа вала в редуктор и защищают шлицы от загрязнения.

| Компонент | Функция | Особенность на Ниве |

|---|---|---|

| Карданный вал | Передача момента | 2 секции, 2 крестовины, шлицевое удлинение |

| Фланцевое соединение | Жёсткая стыковка | Болтовое крепление (6 болтов на фланец) |

| Механизм включения | Активация моста | Ручная блокировка дифференциала раздатки |

Работа узла сопровождается характерным шумом при поворотах из-за принудительной синхронизации вращения колёс. Для снижения вибраций критически важно соблюдать балансировку карданного вала и своевременно обслуживать крестовины. Износ шлицов или люфт в крестовинах приводят к ударам при переключении передач и повышенному износу шестерён редуктора.

Редуктор переднего моста: устройство и передаточное число

Редуктор переднего моста Нивы представляет собой гипоидную главную передачу с коническими шестернями, интегрированную с межколесным дифференциалом. Основными компонентами являются ведущая шестерня (червяк), соединенная с карданным валом, и ведомая шестерня (корона), передающая крутящий момент на полуоси через сателлиты дифференциала. Все детали размещены в чугунном картере, заполненном трансмиссионным маслом.

Принцип работы основан на преобразовании крутящего момента: вращение от раздаточной коробки через кардан передается на ведущую шестерню, которая зацепляется с ведомой шестерней, увеличивая усилие и изменяя плоскость вращения на перпендикулярную оси колес. Дифференциал распределяет момент между полуосями, обеспечивая разную скорость вращения колес в поворотах.

Ключевые параметры и компоненты

Передаточное число – критически важный параметр, определяющий соотношение зубьев ведомой и ведущей шестерен. Для стандартных модификаций Нивы применяются значения:

- Базовые модели: 3,90 (39 зубьев коронной шестерни / 10 зубьев червяка)

- Модификации для бездорожья: 4,44 (40/9)

Влияние передаточного числа на характеристики:

| Высокое значение (4,44) | Увеличивает тяговое усилие, улучшает старт с места и работу на бездорожье, но снижает максимальную скорость |

| Низкое значение (3,90) | Повышает максимальную скорость и топливную экономичность, но уменьшает крутящий момент на колесах |

Конструктивные особенности:

- Дифференциал – планетарного типа с двумя сателлитами, фиксируемый принудительной блокировкой

- Регулировочные шайбы – для точной установки зацепления шестерен и предварительного натяга подшипников

- Сальники – предотвращают утечку масла на выходах полуосей и фланца

Межколесный дифференциал: принцип блокировки

Принудительная блокировка межколесного дифференциала на Ниве осуществляется через кулачковую муфту, управляемую водителем из салона. Муфта жестко соединяет корпус дифференциала с правой полуосью, лишая сателлиты возможности проворачиваться. Это обеспечивает прямую передачу крутящего момента от главной передачи к обоим полуосям в фиксированном соотношении 50/50 независимо от условий сцепления колес.

Блокировка активируется рычагом или кнопкой (в зависимости от модели), который через тяги и вилку смещает муфту вдоль шлицов полуоси. При полном зацеплении зубья муфты фиксируют шестерню полуоси с корпусом дифференциала, синхронизируя вращение колес. Конструктивно муфта размещена со стороны правого колеса внутри картера моста и защищена от самопроизвольного отключения стопорным механизмом.

Ключевые особенности работы

Условия применения: Блокировку включают только при преодолении сложных участков бездорожья (грязь, снег, песок) и обязательно на стоящей машине или при движении строго по прямой. Использование на твердом покрытии вызывает:

- Повышенный износ шин

- Перегрузку полуосей и ШРУСов

- "Прокручивание" колес в повороте

Принцип управления:

- Водитель переводит рычаг блокировки в положение "ON"

- Тяги перемещают вилку муфты вдоль полуоси

- Зубья муфты зацепляют шлицы корпуса дифференциала

- Стопор фиксирует муфту в рабочем положении

Технические ограничения:

| Макс. скорость с блокировкой | 40 км/ч |

| Допустимая длительность | Только для преодоления препятствия |

| Индикация включения | Контрольная лампа на приборной панели |

Отключение производится обратным движением рычага при снятии нагрузки с трансмиссии (остановка или движение по прямой). Корректная работа системы требует регулярной замены трансмиссионного масла в мосте и контроля состояния шлицевых соединений.

Сателлиты и полуосевые шестерни в дифференциале

Сателлиты и полуосевые шестерни составляют основу планетарного механизма дифференциала переднего моста Нивы. Сателлиты установлены на крестовине корпуса дифференциала и свободно вращаются на своих осях. Полуосевые шестерни находятся в постоянном зацеплении с сателлитами и соединены шлицами с приводными валами, передающими крутящий момент на передние колеса.

При прямолинейном движении по ровной поверхности корпус дифференциала, сателлиты и полуосевые шестерни вращаются как единое целое. Сателлиты не проворачиваются на своих осях относительно корпуса, обеспечивая равную угловую скорость обоих колес. При возникновении разницы в сопротивлении вращению колес (поворот, неровности) сателлиты начинают вращаться вокруг своих осей, перераспределяя крутящий момент между полуосевыми шестернями.

Ключевые функции и особенности

- Передача момента: Крутящий момент от корпуса дифференциала через сателлиты передаётся на полуосевые шестерни и далее на приводные валы колёс.

- Компенсация разницы скоростей: Вращение сателлитов вокруг осей позволяет полуосевым шестерням вращаться с разными угловыми скоростями, обеспечивая корректное прохождение поворотов без проскальзывания шин.

- Симметричное распределение: В стандартном открытом дифференциале Нивы момент всегда делится поровну между колёсами, независимо от разницы в их скоростях вращения.

| Элемент | Конструкция | Роль в работе дифференциала |

|---|---|---|

| Сателлиты | 2 конические шестерни, установленные на крестовине | Обеспечивают кинематическую связь между корпусом дифференциала и полуосевыми шестернями, вращаются при необходимости перераспределения скоростей |

| Полуосевые шестерни | 2 конические шестерни со шлицевым соединением | Непосредственно передают крутящий момент на приводные валы колёс, изменяют скорость вращения относительно друг друга под действием сателлитов |

Регулировка зацепления шестерен редуктора

Регулировка зацепления шестерен главной передачи редуктора переднего моста Нивы выполняется для обеспечения правильного контакта зубьев ведущей и ведомой шестерен. Неверная настройка приводит к ускоренному износу, шуму при работе и возможному разрушению элементов трансмиссии.

Процедура требует снятия редуктора с моста и демонтажа корпуса. Основные регулировочные параметры – боковой зазор в зацеплении и положение пятна контакта на зубьях, корректируемые изменением толщины прокладок.

Порядок выполнения регулировки

Необходимые инструменты: набор щупов, динамометрический ключ, индикаторная паста (притирочная краска), микрометр, регулировочные прокладки разной толщины.

Этапы работ:

- Установка ведущей шестерни с предварительным подбором прокладок под фланец.

- Фиксация ведомой шестерни в корпусе редуктора с регулировочными шайбами по бокам.

- Измерение бокового зазора индикатором часового типа:

- Номинальное значение: 0,08–0,13 мм

- Допуск износа: не более 0,2 мм

- Корректировка зазора перераспределением шайб между сторонами ведомой шестерни.

- Проверка пятна контакта:

- Нанесение тонкого слоя краски на зубья ведомой шестерни

- Прокручивание ведущей шестерни под нагрузкой

- Анализ отпечатка на зубьях

Требования к пятну контакта:

| Направление нагрузки | Расположение пятна |

|---|---|

| При движении вперед | Середина зуба со смещением к узкому концу |

| При движении назад | Середина зуба со смещением к пятке |

Смещение пятна регулируется изменением толщины прокладок под фланцем ведущей шестерни: уменьшение толщины сдвигает контакт к основанию зуба, увеличение – к вершине. После регулировки проверяется плавность вращения и отсутствие заклинивания.

Сальники и уплотнения переднего моста

Сальники и уплотнения в переднем мосте Нивы предотвращают утечку трансмиссионного масла из редуктора и узлов привода, а также защищают внутренние полости от попадания воды, грязи и абразивных частиц. Их целостность обеспечивает долговечность подшипников, шестерен и шарниров равных угловых скоростей.

Износ или повреждение уплотнений приводит к потере смазки, ускоренному износу деталей, коррозии и выходу из строя дорогостоящих компонентов. Регулярная проверка состояния сальников и их своевременная замена являются ключевыми элементами технического обслуживания.

Ключевые точки установки и функции

| Расположение | Функция |

|---|---|

| Сальник ведущей шестерни редуктора | Герметизирует место выхода вала ведущей шестерни из картера редуктора |

| Сальник внутреннего ШРУСа (в редукторе) | Уплотняет посадочное место внутреннего шарнира полуоси в дифференциале |

| Сальник наружного ШРУСа (в поворотном кулаке) | Защищает наружный шарнир и ступичный подшипник от загрязнений |

Для изготовления сальников применяются маслостойкие резиновые материалы с армированием кордовой нитью или металлическим каркасом. При монтаже обязательна правильная ориентация рабочей кромки и нанесение монтажной смазки для предотвращения перекоса.

Основные признаки износа включают:

- Масляные потёки на внутренней поверхности колёс

- Снижение уровня масла в редукторе без видимых повреждений картера

- Появление грязе-масляной эмульсии в поворотных кулаках

Масло для переднего моста: требования и объем

Правильный подбор масла для переднего моста Нивы критичен для долговечной работы узла, так как оно обеспечивает смазку шестерен главной передачи, дифференциала и сателлитов, а также отводит тепло от трущихся поверхностей. Использование неподходящей жидкости приводит к ускоренному износу деталей, перегреву и выходу моста из строя.

Основные требования к маслу включают соответствие классу вязкости SAE 75W-90, 80W-90 или 85W-90 по международной классификации, а также наличие допусков API GL-4 или GL-5. Ключевой критерий – высокое содержание противозадирных присадок (EP), защищающих гипоидные передачи. Категорически запрещено применение масел класса GL-1/GL-2 и универсальных жидкостей без маркировки "Hypoid".

Объем и особенности обслуживания

Полная заправочная емкость переднего моста составляет 0,75 литра трансмиссионного масла. Для контроля уровня используется заливная пробка на корпусе редуктора: при откручивании масло должно находиться на нижней кромке отверстия или незначительно вытекать. Недостаточный объем вызывает масляное голодание, а перелив – выдавливание сальников.

Рекомендации по замене:

- Периодичность замены – каждые 45 000 км или раз в 2 года

- Обязательная замена после глубокого преодоления водных препятствий

- Использование только оригинальных пробок с магнитным стержнем

| Параметр | Значение |

|---|---|

| Стандартный объем | 0,75 л |

| Допустимые классы вязкости | SAE 75W-90, 80W-90, 85W-90 |

| Минимальный класс API | GL-4 |

| Тип передачи | Hypoid (гипоидная) |

Система вентиляции редуктора переднего моста Нивы

Система вентиляции редуктора обеспечивает стабильное внутреннее давление в картере переднего моста при эксплуатации. Она предотвращает выдавливание сальников и утечку масла при нагреве узла, а также исключает подсос пыли и воды при остывании агрегата.

Конструктивно система состоит из сапуна (дыхательного клапана), установленного в верхней части картера редуктора. К нему присоединена резиновая трубка, выводящаяся в подкапотное пространство выше уровня возможного преодоления водных препятствий. Сапун содержит шариковый или тарельчатый клапан, открывающийся при избыточном давлении.

Принцип работы и ключевые особенности

При нагреве редуктора во время движения:

- Воздушно-масляная смесь расширяется, создавая избыточное давление

- Клапан сапуна открывается, выпуская излишки газов через трубку

- При остывании агрегата клапан закрывается, блокируя попадание загрязнений

Критически важные аспекты обслуживания:

- Регулярная проверка чистоты сапуна (загрязнение вызывает "запотевание" сальников)

- Контроль целостности и правильности прокладки вентиляционного шланга

- Отсутствие перегибов трубки, которые блокируют газообмен

Крепежные болты и моменты затяжки

Правильная затяжка резьбовых соединений переднего моста критична для безопасности и ресурса узла. Недостаточный момент приводит к самоотворачиванию крепежа, а чрезмерный – к деформации деталей, срыву резьбы или поломке шпилек. Все работы выполняются на разгруженном мосту с использованием динамометрического ключа.

Рекомендуемые производителем моменты затяжки для ключевых соединений переднего моста Нивы приведены в таблице. Перед сборкой резьбу очищают от грязи, а ответственные болты обрабатывают графитной смазкой. Контрольная протяжка выполняется после первых 500-1000 км пробега.

Основные моменты затяжки

| Элемент крепления | Момент затяжки (Н·м) |

|---|---|

| Гайки шаровых опор к поворотному кулаку | 90-110 |

| Болты крепления поворотного кулака к стойке | 80-95 |

| Гайка ступицы переднего колеса | 230-250 |

| Болты картера главной передачи | 80-100 |

| Фланцы приводных валов (хабы) | 24-30 |

| Крышки подшипников поворотных кулаков | 15-20 |

| Кронштейн стабилизатора поперечной устойчивости | 70-85 |

Важные нюансы:

- Гайку ступицы затягивают с проворачиванием колеса для правильной посадки подшипников

- Болты крепления шаровых опор стягивают крест-накрест в 2 этапа

- Резьбу фланцев приводов защищают герметиком от коррозии

Работа моста при прямолинейном движении

При прямолинейном движении Нивы по ровной поверхности крутящий момент от коробки передач через раздатку и карданные валы передаётся на главную передачу переднего моста. Ведущая шестерня главной передачи, вращаясь, приводит в движение ведомую шестерню, которая жёстко связана с дифференциалом. Крутящий момент распределяется на полуоси через сателлиты дифференциала.

Поскольку колёса вращаются с одинаковой скоростью, сателлиты внутри дифференциала не совершают вращательного движения вокруг своих осей, а работают как единый блок с корпусом дифференциала. В этом режиме полуоси получают равный момент и вращаются синхронно с ведомой шестернёй главной передачи.

Ключевые элементы работы

Основные компоненты, обеспечивающие передачу усилия:

- ШРУСы (шарниры равных угловых скоростей) - компенсируют изменение угла между полуосью и ступицей при вертикальном ходе подвески, сохраняя равномерную передачу момента.

- Ступичные подшипники - обеспечивают минимальное сопротивление качению колеса при сохранении жёсткой фиксации ступицы.

- Дисковые тормоза - не задействованы в передаче момента, но вращаются вместе со ступицей.

Особенность Нивы: Постоянный полный привод означает, что передний мост всегда получает крутящий момент от раздаточной коробки, даже при отсутствии пробуксовки. Это повышает стабильность траектории, но увеличивает расход топлива.

| Параметр | Значение | Примечание |

|---|---|---|

| Передаточное число главной пары | 3,9 | Стандарт для Нивы 2121 |

| Тип дифференциала | Конический, симметричный | Без блокировки (в базовой версии) |

Особенности работы в повороте

При повороте автомобиля колеса переднего моста Нивы проходят разные пути: внешнее колесо движется по большему радиусу, чем внутреннее. Для компенсации этой разницы и предотвращения проскальзывания колес критически важна корректная работа дифференциала. Дифференциал перераспределяет крутящий момент между полуосями, позволяя колесам вращаться с разными угловыми скоростями без потери сцепления с дорогой.

Одновременно шарниры равных угловых скоростей (ШРУСы) обеспечивают бесперебойную передачу момента от полуосей к повернутым управляемым колесам. Герметичность пыльников ШРУСов особенно важна при поворотах под нагрузкой, когда шарниры испытывают максимальные углы излома и механическое напряжение. Поврежденные пыльники приводят к выходу шарниров из строя из-за попадания грязи и потери смазки.

Ключевые аспекты работы моста в повороте:

- Дифференциал: Автоматически изменяет распределение момента между полуосями при возникновении разницы в сопротивлении вращению колес.

- ШРУСы: Обеспечивают плавную передачу крутящего момента при углах поворота колес до 30° без вибраций или ударов.

- Рулевые тяги: Синхронизируют угол поворота колес через рулевой механизм, сохраняя кинематику подвески.

| Элемент | Роль в повороте | Риски при неисправности |

|---|---|---|

| Дифференциал | Компенсация разницы скоростей вращения колес | Пробуксовка внутреннего колеса, повышенный износ резины |

| ШРУС (наружный) | Передача момента на повернутое колесо | Хруст/стуки при повороте, полный отказ шарнира |

| Рулевая трапеция | Точное поддержание заданного угла поворота | Увод автомобиля с траектории, "виляние" колес |

Важно: При резких поворотах с вывернутыми колесами на бездорожье или скользком покрытии возможна частичная блокировка дифференциала (при наличии принудительной блокировки). Это искусственно выравнивает скорости полуосей, повышая проходимость, но создает дополнительную нагрузку на трансмиссию.

Перераспределение крутящего момента на колеса

Основным элементом, обеспечивающим перераспределение крутящего момента между передними колесами Нивы, является межколесный дифференциал. Он расположен внутри картера главной передачи переднего моста. Его ключевая задача – позволять колесам одной оси вращаться с разными угловыми скоростями, что критично важно при прохождении поворотов, когда внешнее колесо проходит больший путь, чем внутреннее.

В обычном (разблокированном) состоянии дифференциал передает крутящий момент от главной передачи через крестовину на сателлиты. Сателлиты, в свою очередь, сцеплены с полуосевыми шестернями, жестко соединенными с полуосями и ступицами колес. Если оба колеса имеют одинаковое сцепление с дорогой, сателлиты не вращаются вокруг своей оси, а передают момент равномерно на оба колеса, действуя как цельная муфта.

Принцип работы блокировки дифференциала

Когда одно из колес начинает буксовать (теряет сцепление), крутящий момент по закону дифференциала перераспределяется на это колесо, так как ему легче вращаться. Чтобы предотвратить это и передать момент на колесо, сохранившее сцепление, используется принудительная блокировка межколесного дифференциала.

При включении блокировки водителем (обычно с помощью отдельного рычага в салоне) специальная кулачковая муфта внутри дифференциала жестко соединяет между собой чашку дифференциала и одну из полуосевых шестерен (или обе шестерни между собой). Это действие полностью останавливает вращение сателлитов вокруг своих осей.

В результате полуоси обоих колес жестко связываются друг с другом через чашку дифференциала. Дифференциал перестает выполнять свою функцию распределения моментов, и оба передних колеса начинают вращаться строго с одинаковой угловой скоростью, независимо от условий сцепления каждого из них с дорогой. Крутящий момент от главной передачи передается напрямую на оба колеса поровну.

Ключевые следствия включения блокировки:

- Преодоление диагонального вывешивания: Если одно колесо полностью потеряло контакт с грунтом или находится на очень скользкой поверхности, второе колесо все равно получит крутящий момент и сможет двигать автомобиль.

- Повышение проходимости: Автомобиль способен преодолевать сложные участки бездорожья (глубокая грязь, снег, песок, косогоры), где разблокированный дифференциал привел бы к бесполезному буксованию одного колеса.

- Обязательное выключение на твердом покрытии: На асфальте или другом покрытии с хорошим сцеплением жесткая связь колес вызывает их проскальзывание в поворотах (из-за разной длины пути), что приводит к повышенному износу шин, ухудшению управляемости и нагрузке на трансмиссию.

Режимы работы переднего моста:

| Режим | Состояние дифференциала | Перераспределение момента | Применение |

|---|---|---|---|

| Разблокирован | Сателлиты свободно вращаются | Момент перетекает на колесо с меньшим сопротивлением | Обычная езда по дорогам с твердым покрытием |

| Заблокирован | Сателлиты зафиксированы, полуоси жестко связаны | Момент передается поровну на оба колеса независимо от сцепления | Бездорожье, сложные условия (грязь, снег, лед, вывешивание колеса) |

Влияние блокировки дифференциала на работу переднего моста Нивы

Принудительная блокировка межколесного дифференциала (реализуемая через механическую или вискомуфту) кардинально меняет принцип распределения крутящего момента в переднем мосту. В стандартном режиме дифференциал позволяет колесам вращаться с разной скоростью, что необходимо при поворотах или движении по неровностям. Блокировка же жестко соединяет полуоси, заставляя оба колеса вращаться синхронно независимо от условий сцепления.

При активации блокировки крутящий момент от редуктора передается на оба приводных вала (полуоси) в равной пропорции. Это устраняет проскальзывание буксующего колеса, направляя усилие на колесо с лучшим зацепом. Однако такая синхронизация создает значительную нагрузку на компоненты трансмиссии: шестерни главной передачи, сателлиты, полуоси и ШРУСы работают в режиме повышенного напряжения.

Ключевые эффекты при включенной блокировке

- Улучшение проходимости: Колеса не теряют тягу даже при вывешивании одного из них или движении по рыхлым/скользким поверхностям (грязь, лед, песок).

- Увеличение нагрузки: Возникает "эффект циркуляции мощности" в трансмиссии на твердых покрытиях, приводящий к ускоренному износу шестерен редуктора и ШРУСов.

- Ухудшение управляемости: На асфальте или сухом грунте блокировка провоцирует срыв колес в скольжение при поворотах, увеличивает радиус разворота и усилие на руле.

Важно: Блокировка дифференциала не предназначена для постоянного использования. Ее активируют только на бездорожье или крайне сложных участках, а при выезде на твердое покрытие (асфальт, укатанный грунт) немедленно отключают. Пренебрежение этим правилом ведет к поломкам полуосей, деформации шестерен главной пары или разрушению корпуса дифференциала.

Нагрузка на элементы при езде по бездорожью

При движении по пересеченной местности передний мост Нивы подвергается экстремальным нагрузкам. Ударные воздействия от неровностей, вывешивание колес, пробуксовка и жесткие контакты с препятствиями многократно превышают штатные эксплуатационные режимы. Динамические удары передаются на все узлы, вызывая локальные перегрузки.

Крутящий момент от двигателя в сочетании с резкими изменениями сцепления колес создает знакопеременные скручивающие и изгибающие усилия на элементах трансмиссии. Одновременно грязь, вода и абразив ускоряют износ уплотнений и трущихся поверхностей, снижая ресурс деталей.

Критичные элементы и характер нагрузок

- ШРУСы: Работают с максимальными углами излома при вывешенных колесах. Испытывают ударные нагрузки при пробуксовке и резком сцеплении с грунтом, приводящие к деформации сепараторов и обойм.

- Ступичные подшипники: Воспринимают повышенные радиальные и осевые усилия при боковых смещениях колес в колеях. Загрязнение из-за поврежденных пыльников вызывает заклинивание.

- Шаровые опоры: Постоянные ударные нагрузки при наезде на препятствия провоцируют сколы рабочих поверхностей, разбивание посадочных мест и разрушение пыльников.

- Полуоси и редуктор: Скручивающие моменты при резком старте/остановке колеса в зажатом состоянии. Удары по картеру редуктора при контакте с камнями или пнями.

- Рычаги подвески и крепеж: Циклические изгибающие нагрузки при переезде через препятствия. Ослабление резьбовых соединений из-за вибраций.

Симптомы износа ШРУСов: стуки и хруст

Характерный хруст при повороте – основной признак износа внешнего ШРУСа (гранаты). Звук возникает из-за разрушения роликов и обоймы шарнира, особенно при вывернутых колесах и нагрузке. Хруст усиливается на неровностях или при резком старте с поворотом руля.

Щелчки или стук при трогании/разгоне сигнализируют о неисправности внутреннего ШРУСа. Звук появляется при изменении крутящего момента из-за критичного зазора в сепараторном механизме. Стук отдается в область подвески и ощущается на руле при перегазовках или резком сбросе газа.

Дополнительные признаки износа

- Вибрация при движении – возникает на скорости 60-80 км/ч из-за дисбаланса поврежденного шарнира

- Рывки при разгоне – особенно заметны на мокром покрытии при износе внутренних ШРУСов

- Люфт в осевом направлении – определяется при покачивании приводного вала рукой

| Тип ШРУСа | Симптом | Условия проявления |

|---|---|---|

| Внешний | Хруст/скрежет | Повороты с вывернутыми колесами |

| Внутренний | Стук/щелчки | Прямолинейное движение с перегазовками |

Важно: игнорирование симптомов приводит к заклиниванию шарнира и обрыву привода. Поврежденный ШРУС подлежит замене в сборе с пыльником, так как ремонту не подлежит.

Диагностика люфтов в ступичном подшипнике

Люфт в ступичном подшипнике переднего моста Нивы определяется при вывешенном колесе. Автомобиль устанавливается на подъёмник или домкраты, обеспечивая свободное вращение колеса без контакта с поверхностью. Перед проверкой затягивают ступичную гайку до момента устранения свободного хода подшипника, сохраняя лёгкость проворачивания колеса рукой.

Основной метод – механическая проверка руками. Мастер захватывает колесо в верхней и нижней точках, затем резко дёргает его на себя и от себя. Наличие стука или ощутимого смещения указывает на критический износ подшипника. Дополнительно проверяют колесо в горизонтальной плоскости (3 и 9 часов), исключая влияние рулевых тяг.

Этапы диагностики

- Подготовка: Затянуть ступичную гайку ключом с моментом 19.6–24.5 Н·м, проверив свободное вращение колеса.

- Вертикальная нагрузка:

- Руки разместить сверху и снизу колеса (12 и 6 часов).

- Резко приложить разнонаправленное усилие: толкать одной рукой, тянуть другой.

- Контроль реакции:

- Люфт ощущается как характерный стук или перемещение ступицы.

- Допустимый зазор – не более 0.05–0.1 мм (неощутимый руками).

- Исключение ошибок: Повторить проверку при горизонтальном положении рук (3 и 9 часов). Если стук сохраняется – дополнительно диагностировать шаровые опоры или рулевые наконечники.

| Признак неисправности | Действия |

|---|---|

| Чёткий металлический стук при рывке | Требуется замена подшипника |

| Плавный ход колеса с лёгким гудением | Проверить затяжку гайки, заменить смазку |

| Люфт только в горизонтальной плоскости | Диагностировать рулевой механизм |

Важно: Не путать стук подшипника с глухими ударами от износа ШРУСа. Подшипник откликается резким металлическим звуком без вибрации при движении. При сомнениях снимите защитный колпак ступицы и проверьте люфт контрольным индикатором (максимум 0.1 мм).

Проверка состояния шаровых опор

Регулярная диагностика шаровых опор критична для безопасности, так как их разрушение приводит к потере управления колесом. Основные признаки неисправности: стуки при движении по неровностям, неравномерный износ шин, увод автомобиля в сторону при торможении.

Проверку проводят при снятом колесе или на подъемнике, оценивая люфт пальца и целостность пыльников. Обязательно проверяют обе опоры на каждом колесе, сравнивая усилие перемещения рычага в вертикальной плоскости.

Методы диагностики

Визуальный осмотр:

- Трещины, разрывы пыльников – главный индикатор

- Подтёки смазки на корпусе опоры

- Деформации или коррозия корпуса

Проверка люфта:

- Поднимите автомобиль, снимите колесо

- Установите монтажку между поворотным кулаком и рычагом

- Покачивайте кулак вверх-вниз – допустимый люфт не более 1.5 мм

- Поворачивайте палец рукой – вращение должно быть плавным, без заеданий

Контроль усилия вывешивания: Нагрузите нижний рычаг домкратом, имитируя положение на дороге. Резко качните рычаг вверх – стук указывает на износ. Измерьте расстояние между опорой и рычагом: разница при поднятом/опущенном рычаге не должна превышать 0.8 мм.

| Критерий | Норма | Требует замены |

|---|---|---|

| Осевой люфт пальца | ≤ 1.5 мм | > 1.5 мм |

| Радиальный люфт | Отсутствует | Любое ощутимое движение |

| Состояние пыльника | Чистый, без повреждений | Трещины, разрывы, отсутствие смазки |

Контроль уровня масла в редукторе

Регулярная проверка уровня смазочной жидкости в редукторе переднего моста критически важна для предотвращения преждевременного износа шестерен, подшипников и сальников. Недостаточное количество масла приводит к перегреву и заклиниванию узла, а избыток создает излишнее давление, провоцирующее течи через уплотнения.

Контроль осуществляется на холодном мосту (после стоянки не менее 5-10 минут) для точности замера. Автомобиль должен стоять на ровной поверхности, все колеса – на одном уровне. Для доступа к контрольному отверстию требуется очистить его от грязи.

Порядок проверки уровня

- Отвернуть заправочную/контрольную пробку на задней крышке редуктора (размер ключа – 17 мм).

- Проверить наличие масла: нормальный уровень – на нижней кромке отверстия.

- При недостатке:

- Долить масло шприцем или через лейку до появления излишков у отверстия.

- Дождаться стекания излишков (уровень опустится до кромки).

- При избытке (масло вытекает сразу после откручивания):

- Слить излишки через то же отверстие.

- Завернуть пробку с усилием 35-45 Н·м, очистить место от потеков.

Требуемая спецификация масла: GL-4 или GL-5 вязкостью 75W-90, 80W-90 или 85W-90. Категорически запрещено применение трансмиссионных масел ниже GL-4 и универсальных жидкостей типа "универсал".

| Параметр | Значение |

|---|---|

| Объем заправки редуктора | 0,8 литра |

| Периодичность проверки | Каждое ТО (10-15 тыс. км) |

| Признак неисправности | Масляные пятна под мостом, металлический шум при движении |

Техобслуживание переднего моста: периодичность работ

Регулярное техническое обслуживание переднего моста критически важно для безопасной эксплуатации Нивы и предотвращения дорогостоящих поломок. Соблюдение регламентных интервалов позволяет своевременно выявить износ деталей трансмиссии и ходовой части, сохранить управляемость и продлить ресурс узла.

Основные операции сосредоточены на контроле герметичности, состоянии смазочных материалов и диагностике люфтов. Периодичность регламентных работ определяется пробегом автомобиля, но требует корректировки при эксплуатации в тяжелых условиях: бездорожье, перевозке грузов, низких температурах или агрессивных средах.

Регламентные операции и интервалы выполнения

| Вид работ | Периодичность | Ключевые действия |

|---|---|---|

| Контроль уровня масла | Каждые 5 000 км | Проверка через контрольное отверстие, долив при необходимости |

| Замена масла в редукторе | Каждые 45 000 км | Полная замена трансмиссионного масла SAE 80W-90/GL-5 |

| Диагностика ШРУС | Каждые 10 000 км | Проверка целостности пыльников, отсутствия стуков при повороте |

| Регулировка подшипников | При появлении люфта | Корректировка затяжки ступичных подшипников |

| Общая диагностика | Каждое ТО (10 000 км) |

|

Обязательные условия для внепланового обслуживания:

- Появление течи масла из редуктора или сальников

- Характерный гул подшипников при движении

- Щелчки в ШРУС при повороте руля

- Вибрация на руле или повышенный люфт

После преодоления глубоких бродов или грязевых участков требуется немедленная проверка состояния сальников и уровня масла независимо от пробега. Использование некондиционных смазочных материалов сокращает межсервисный интервал на 30%.

Список источников

Для изучения устройства и принципа работы переднего моста Нива использовались специализированные технические материалы. Основой послужили официальные документы и проверенные практические руководства.

Следующие источники содержат детальную информацию о конструкции, эксплуатационных особенностях и обслуживании узла:

- Официальное руководство по ремонту ВАЗ-2121, ВАЗ-21213, ВАЗ-21214, ВАЗ-2131 (НИВА)

- Каталог деталей и сборочных единиц автомобилей ВАЗ-2121, 21213, 21214, 2131

- Техническая документация завода-изготовителя АО "АвтоВАЗ"

- Учебные пособия по конструкции трансмиссии полноприводных автомобилей

- Методические материалы сервисных центров по диагностике переднего моста

- Профильные издания: "За рулём", "Авторевю" (архивные выпуски)

- Отчёты об испытаниях узла в условиях бездорожья