Конструкция карбюратора Вебера

Статья обновлена: 28.02.2026

Карбюраторы Вебера десятилетиями остаются легендой автомобильного мира. Эти итальянские агрегаты стали символом производительности и надёжности для классических двигателей.

Их конструкция отработана до совершенства: дозирующие системы, жиклёры и эмульсионные трубки работают в чёткой гармонии. Понимание устройства карбюратора Вебера – ключ к точной настройке и эффективной эксплуатации.

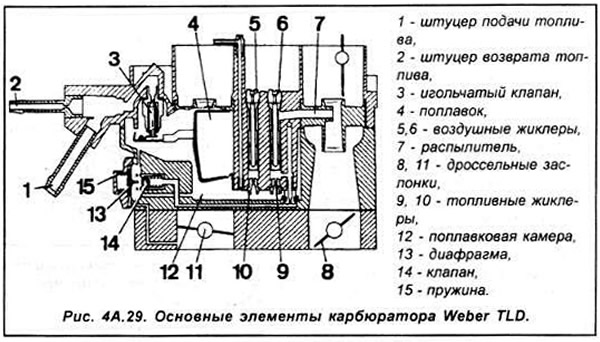

Основные компоненты – поплавковая камера, дроссельные заслонки, диффузоры и топливные каналы – формируют продуманную механическую систему смесеобразования. Каждый элемент выполняет критическую роль в создании оптимальной топливно-воздушной смеси.

Основные компоненты корпуса карбюратора

Корпус карбюратора Вебера, чаще всего изготовленный из алюминиевого сплива, служит основной несущей конструкцией. В нем выполнены все критически важные каналы и полости, необходимые для работы топливной системы. Его геометрия строго рассчитана для обеспечения точного взаимодействия внутренних компонентов и герметичности.

Плоские привалочные поверхности корпуса обеспечивают плотное соединение с впускным коллектором двигателя и воздушным фильтром. Наружные стенки содержат монтажные фланцы и отверстия для крепления дополнительных элементов системы питания. Отливка корпуса включает в себя интегрированные камеры и каналы, минимизируя необходимость внешних трубок.

Ключевые элементы корпуса

- Смесительные камеры: Две или более вертикальных цилиндрических полости (в зависимости от модели), где происходит смешивание воздуха и топлива. Каждая обслуживает свою группу цилиндров двигателя.

- Впускные горловины: Верхние секции смесительных камер, оснащенные фланцем для крепления воздушного фильтра. Содержат воздушные заслонки (в моделях с ручным управлением холодным пуском).

- Дроссельные заслонки: Установлены на поперечной оси в нижней части смесительных камер. Регулируют поток топливовоздушной смеси, поступающей в двигатель, управляясь педалью газа через тяги или трос.

- Поплавковая камера (камеры): Герметичная полость сбоку от смесительных камер. Содержит поплавок и игольчатый клапан для поддержания постоянного уровня топлива. Соединена каналами с главными топливными жиклерами.

- Топливные и воздушные каналы: Сеть внутренних сверлений и каналов малого диаметра, подводящая топливо к жиклерам, воздух к эмульсионным трубкам и разрежение к системам холостого хода, переходного режима и экономайзера.

- Монтажные отверстия: Для установки жиклеров (главных, холостого хода, воздушных), эмульсионных трубок, электромагнитного клапана холостого хода (на некоторых моделях), винтов регулировки качества и количества смеси.

- Вакуумные порты: Штуцеры на внешней поверхности для подключения вакуумных трубок (опережения зажигания, усилителя тормозов, системы EGR).

Устройство поплавковой камеры и её назначение

Поплавковая камера – ключевой узел карбюратора Вебера, отвечающий за стабильное поддержание уровня топлива, необходимого для приготовления горючей смеси. Она представляет собой герметичный резервуар, внутри которого расположен поплавковый механизм, игольчатый клапан и канал подачи бензина из топливной магистрали.

Принцип работы основан на взаимодействии поплавка и игольчатого клапана: при снижении уровня топлива поплавок опускается, открывая клапан для поступления бензина. По достижении заданного уровня поплавок всплывает и перекрывает клапан, прекращая подачу. Этот цикл гарантирует постоянный объём топлива независимо от режима работы двигателя.

Основные компоненты поплавковой камеры

- Поплавок – лёгкий элемент из бензостойкого материала (латунь или пластик), свободно перемещающийся на оси.

- Игольчатый клапан – запирающий узел с конической иглой, соединённый с поплавком через рычаг.

- Седло клапана – прецизионное отверстие, через которое топливо поступает в камеру.

- Перепускной канал – обеспечивает вентиляцию камеры и компенсацию атмосферного давления.

- Дренажное отверстие – предотвращает перелив топлива при неисправностях.

Назначение поплавковой камеры

- Стабилизация уровня топлива для точной дозировки бензина эмульсионными системами.

- Компенсация расхода горючего при резком изменении оборотов двигателя.

- Предотвращение переобогащения смеси за счёт блокировки избыточной подачи бензина.

- Защита от гидроудара при наклонах автомобиля благодаря ограничению максимального уровня.

Механизм игольчатого клапана для регулировки уровня топлива

Игольчатый клапан напрямую управляет поступлением горючего в поплавковую камеру, синхронизируя подачу с фактическим расходом двигателя. Он состоит из запорной иглы конической формы и седла клапана, образующих прецизионную пару, от герметичности которой зависит стабильность давления топлива.

Поплавковый механизм жёстко связан с иглой через рычажную передачу: при достижении топливом заданного уровня поплавок поднимается, перекрывая клапан усилием пружины. При снижении уровня поплавок опускается, освобождая иглу и возобновляя подачу топлива из магистрали.

Ключевые элементы системы

Конструктивные особенности иглы: выполняется из износостойкой стали с полированной конической юбкой. Угол конуса (обычно 60°-90°) определяет скорость срабатывания и герметичность. Некоторые модели оснащаются тефлоновым уплотнителем на кончике иглы для улучшения прилегания.

Регулировочные параметры:

- Жёсткость пружины в рычажном механизме - влияет на усилие закрытия

- Положение ограничителя хода поплавка - корректирует максимальный уровень топлива

- Масса поплавка (латунь/пластик) - определяет инерционность реакции

| Состояние камеры | Действие поплавка | Положение иглы |

| Уровень в норме | Удерживает рычаг | Прижата к седлу |

| Уровень ниже нормы | Опускается | Открывает канал |

| Переполнение | Недостаточный ход | Неполное закрытие |

Калибровка уровня осуществляется подгибанием кронштейна поплавка при снятой крышке карбюратора. Оптимальное значение (обычно 6-8 мм от плоскости разъёма) обеспечивает правильное соотношение топлива и воздуха на всех режимах работы. Неверная настройка провоцирует переобогащение или обеднение смеси.

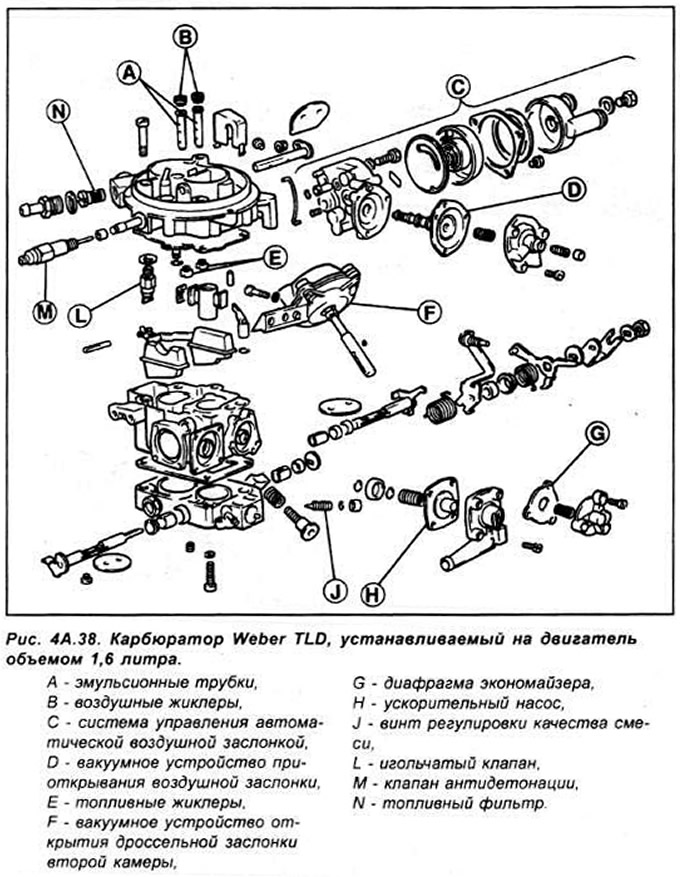

Функция главных топливных жиклеров

Главные топливные жиклеры регулируют подачу бензина в смесительные колодцы карбюратора при работе двигателя на средних и высоких оборотах. Их калиброванное отверстие строго дозирует количество топлива, поступающего в основной диффузор под действием разрежения.

Точный подбор жиклеров определяет состав топливовоздушной смеси (обеднение или обогащение) в ключевых режимах. Неверный выбор приводит к перерасходу топлива, падению мощности или перегреву двигателя из-за нарушения оптимального соотношения воздух/топливо.

Принцип работы и взаимодействие

Разрежение в диффузоре создает перепад давления, заставляющий топливо подниматься из поплавковой камеры через жиклер. Одновременно воздух поступает через:

- Главный воздушный жиклер – смешивается с топливом до эмульсии, улучшая распыл

- Эмульсионную трубку – регулирует степень аэрации смеси на разных оборотах

| Параметр жиклера | Влияние на смесь |

| Увеличение диаметра | Обогащение (больше топлива) |

| Уменьшение диаметра | Обеднение (меньше топлива) |

Корректировка характеристик требует синхронного изменения воздушных жиклеров и эмульсионных трубок для сохранения плавности переходов между режимами. Засорение жиклеров нарушает пропорции смеси, вызывая провалы мощности и неустойчивую работу.

Роль воздушных корректоров в смесительной камере

Воздушные корректоры представляют собой калиброванные каналы, подающие строго дозированный атмосферный воздух в эмульсионные колодцы карбюратора. Их основная задача – предварительное смешивание воздуха с топливом до его поступления в смесительную камеру, формируя стабильную топливовоздушную эмульсию. Без этой регулируемой подмеси топливная струя из главных жиклёров была бы чрезмерно богатой и плохо распылялась.

Корректоры динамически компенсируют изменение разрежения в диффузоре при росте оборотов двигателя. При увеличении скорости воздушного потока разрежение усиливается, что теоретически должно резко обогатить смесь. Воздух, поступающий через корректор, снижает это разрежение в области жиклёра, стабилизируя расход топлива и предотвращая переобогащение. Одновременно воздушные пузырьки в эмульсии дробят топливо на мелкие частицы, улучшая испаряемость.

Ключевые функции и принцип работы

Эффективность корректоров определяется их калибровкой (диаметром) и расположением:

- Поддержание оптимального соотношения смеси на переходных и установившихся режимах работы двигателя.

- Компенсация избыточного разрежения в зоне распылителя при открытии дроссельной заслонки и увеличении нагрузки.

- Формирование устойчивой эмульсии за счёт смешивания воздуха с топливом в эмульсионной трубке до выхода в диффузор.

Принцип основан на балансе давлений: воздух из корректора поступает в колодец с топливом, снижая относительное разрежение у жиклёра. Чем выше скорость потока через диффузор, тем интенсивнее воздух подмешивается через корректор, автоматически корректируя состав смеси в сторону обеднения до заданного значения.

Назначение и устройство распылителя (эмульсионной трубки)

Распылитель выполняет ключевую роль в подготовке топливно-воздушной смеси, обеспечивая смешение бензина с воздухом до его поступления в диффузор. Он дозирует топливо через калиброванные отверстия и обогащает его воздухом, поступающим через боковые перфорации, формируя эмульсию. Это предотвращает образование крупных капель топлива и улучшает его испарение в смесительной камере.

Конструктивно эмульсионная трубка представляет собой полый цилиндр с точно рассчитанной геометрией отверстий. Она устанавливается вертикально в колодце главной дозирующей системы карбюратора. Верхняя часть трубки фиксируется в канале подачи воздуха, а нижняя погружается в топливный колодец, соединяясь с топливным жиклером.

Конструктивные элементы

- Калиброванные отверстия: Вертикальный ряд перфораций разного диаметра, расположенных по высоте трубки.

- Воздушные каналы: Верхний торец открыт для забора воздуха из атмосферного канала.

- Монтажный поясок: Фиксирует трубку в гнезде, предотвращая смещение.

- Колодец эмульгирования: Полость вокруг трубки, где происходит первичное смешение воздуха и топлива.

| Характеристика | Влияние на работу |

|---|---|

| Диаметр отверстий | Определяет соотношение воздух/топливо на разных режимах |

| Количество перфораций | Влияет на плавность переходных режимов |

| Высота расположения | Регулирует момент включения в работу при изменении разрежения |

Принцип работы основан на разнице давлений: разрежение в диффузоре поднимает эмульсию по трубке, при этом воздух через боковые отверстия постепенно обедняет топливный поток. Динамическое изменение сечения эмульсионного канала обеспечивает коррекцию состава смеси в зависимости от нагрузки и оборотов двигателя.

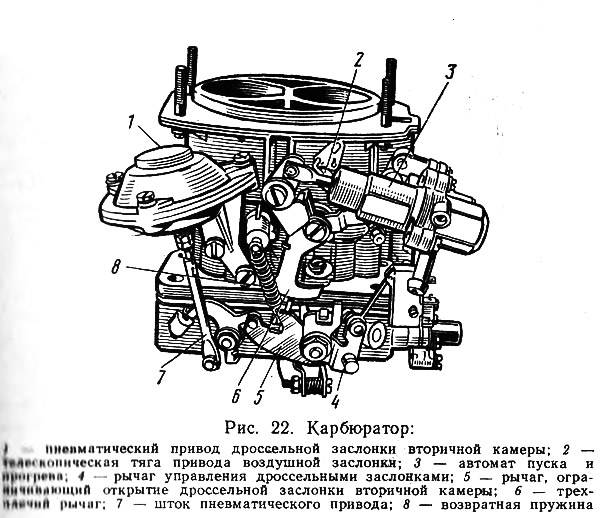

Конструкция дроссельных заслонок Вебера

Дроссельные заслонки в карбюраторах Weber выполняют ключевую функцию регулирования объема воздушного потока, поступающего в двигатель. Они представляют собой тонкие, круглые пластины из легкого сплава, закрепленные на сквозной оси вращения. Точность изготовления и минимальный зазор между краем заслонки и стенками смесительной камеры критичны для предотвращения подсоса неучтенного воздуха и обеспечения стабильных оборотов холостого хода.

Ось заслонки жестко соединена с управляющим рычагом, на который воздействует тяга или трос педали акселератора. Вращение оси приводит к синхронному повороту заслонки из вертикального положения (полное закрытие) в горизонтальное (полное открытие). Для плавного хода и предотвращения заклинивания при тепловом расширении оси установлены в бронзовых или латунных втулках, обеспечивающих необходимую смазку и износостойкость.

Ключевые особенности и элементы

- Тип и расположение: Чаще применяются вертикальные заслонки типа "бабочка". В двухкамерных карбюраторах (DCOE, DCNF) установлены две независимые пары заслонок (по одной на первичную и вторичную камеры).

- Механизм открытия: Первичная заслонка открывается напрямую от педали газа. Вторичная активируется через механическую связь (рычаги, тяги) или вакуумной диафрагмой только при значительной нагрузке двигателя.

- Система холостого хода и переходной режим: На краю заслонки выполнена небольшая ступенька или калиброванный паз. Она обеспечивает стабильную подачу топлива через каналы холостого хода при приоткрытой заслонке (1-3°) и плавный переход к основному топливному жиклеру.

- Уплотнение и регулировка: Винт количества смеси регулирует степень приоткрытия заслонки на холостом ходу через упорный винт. Винт качества (состава смеси) корректирует подачу топлива в обход заслонки через канал холостого хода.

| Характеристика | Описание |

| Материал заслонки | Алюминиевый сплав (реже сталь) |

| Синхронизация (2-х камерные) | Механическая связь осей или вакуумный привод вторичной |

| Диаметр | Строго соответствует размеру камеры (36 мм, 40 мм, 45 мм и т.д.) |

| Дополнительные элементы | Пружина возврата в закрытое положение, регулировочные эксцентрики на осях |

Привод управления дросселем: тросовый и механический

В карбюраторах Weber применяются два основных типа привода управления дроссельными заслонками: тросовый (гибкий) и механический (жесткий). Оба варианта обеспечивают передачу усилия от педали газа к рычагу дроссельной заслонки, но отличаются конструкцией и особенностями работы.

Тросовый привод использует стальной трос в защитной оболочке, который соединяет педаль акселератора с рычагом на карбюраторе. При нажатии на газ трос натягивается, поворачивая ось дроссельной заслонки. Этот тип распространен в большинстве легковых автомобилей благодаря простоте монтажа и компенсации вибраций двигателя.

Сравнительные характеристики приводов

| Параметр | Тросовый привод | Механический привод |

| Конструкция | Гибкий стальной трос в оболочке | Система рычагов и тяг |

| Компенсация вибраций | Высокая (за счет гибкости) | Низкая (жесткая связь) |

| Применение | Легковые автомобили | Гоночные авто, спецтехника |

| Регулировка | Резьбовые муфты на концах троса | Эксцентрики и шарниры |

Механический привод состоит из системы рычагов, тяг и шарниров, напрямую связывающих педаль с дросселем. Жесткая кинематическая цепь обеспечивает:

- Мгновенную реакцию на изменение положения педали

- Отсутствие растяжения элементов при нагрузке

- Точное позиционирование заслонки в каждом положении акселератора

Ключевые этапы обслуживания приводов включают:

- Проверку свободного хода троса/рычагов

- Смазку шарнирных соединений механической системы

- Регулировку натяжения троса или длины тяг

- Контроль целостности оболочки троса и фиксаторов

Критически важна правильная регулировка привода: недостаточный ход педали вызывает неполное открытие дросселя, а чрезмерный свободный ход приводит к запаздыванию реакции двигателя. Для тросовых систем регулировка выполняется изменением положения резьбовых муфт, в механических – подбором длины тяг или настройкой эксцентриков.

Система холостого хода: компоненты и схема работы

Система холостого хода обеспечивает стабильную работу двигателя при закрытой дроссельной заслонке. Её задача – подавать обогащённую топливно-воздушную смесь в обход основных дозирующих систем. Регулировка системы позволяет добиться устойчивых оборотов холостого хода и плавного перехода на режим частичных нагрузок.

Ключевыми элементами системы являются канал холостого хода, топливный жиклёр холостого хода, воздушный жиклёр холостого хода, регулировочные винты и переходные отверстия. Топливо из поплавковой камеры через главный топливный жиклёр поступает в колодец, откуда забирается жиклёром холостого хода. Воздух подмешивается через отдельный воздушный жиклёр, образуя эмульсию.

Принцип функционирования

При закрытой дроссельной заслонке разрежение из впускного коллектора передаётся через канал холостого хода к выходным отверстиям системы. Эмульсия (смесь топлива и воздуха) всасывается через:

- Основное отверстие холостого хода – расположено за дроссельной заслонкой

- Переходные отверстия – находятся перед кромкой заслонки

Регулировка осуществляется двумя винтами:

- Винт количества смеси – ограничивает закрытие дроссельной заслонки

- Винт качества смеси – изменяет сечение воздушного канала холостого хода

При плавном открытии дросселя разрежение последовательно воздействует на переходные отверстия, обеспечивая непрерывный переход к работе главной дозирующей системы. Воздушный жиклёр холостого хода предотвращает переобогащение смеси при резком сбросе газа.

| Компонент | Функция |

|---|---|

| Топливный жиклёр ХХ | Дозирует подачу топлива в эмульсионный канал |

| Воздушный жиклёр ХХ | Регулирует подмес воздуха для образования эмульсии |

| Винт качества | Корректирует соотношение воздух/топливо в смеси |

| Переходные отверстия | Обеспечивают плавный переход на режим малых нагрузок |

Переходная система карбюратора между режимами

Переходная система обеспечивает плавное изменение состава топливовоздушной смеси при перемещении дроссельной заслонки с холостого хода (ХХ) на средние обороты. Она компенсирует "провал" в подаче топлива, возникающий в момент начального открытия дросселя, когда основные дозирующие системы ещё не вступили в работу, а топливные каналы холостого хода уже перестают эффективно функционировать из-за снижения разрежения.

Конструктивно система состоит из вертикальных переходных отверстий (расположенных в стенке смесительной камеры сразу за кромкой дроссельной заслонки на ХХ) и каналов, связывающих их с топливным жиклёром холостого хода. При приоткрытии дросселя на 5-15% эти отверстия последовательно попадают в зону высокого разрежения, начиная дополнительно подавать топливо из контура холостого хода непосредственно в основной воздушный поток.

Принцип работы

На холостом ходу дроссельная заслонка закрыта, разрежение действует только на основное отверстие холостого хода. Топливо поступает через него и регулируемый винт качества смеси. Переходные отверстия находятся перед кромкой заслонки и сообщаются с зоной атмосферного давления – подача через них отсутствует.

При начальном открытии дросселя:

- Кромка заслонки перемещается мимо первого переходного отверстия, подставляя его под разрежение.

- Разрежение "захватывает" топливо из канала холостого хода, впрыскивая его через отверстие в поток воздуха.

- По мере дальнейшего открытия заслонки в работу последовательно вступают следующие переходные отверстия.

- После открытия дросселя на 15-25% разрежение у переходных отверстий падает, но включаются главные дозирующие системы – переходная система плавно выводится из работы.

| Положение дросселя | Активные элементы системы | Функция |

| Закрыт (ХХ) | Отверстие ХХ + винт качества | Обеспечение смеси на холостом ходу |

| Начало открытия (5-7%) | Первое переходное отверстие + отверстие ХХ | Компенсация обеднения смеси |

| Частичное открытие (7-15%) | Все переходные отверстия | Плавное увеличение подачи топлива |

| Средние обороты (>15-25%) | Главный топливный жиклёр + эмульсионная трубка | Основное дозирование |

Калибровка диаметров переходных отверстий и пропускной способности каналов критична для отсутствия рывков или "зависаний" оборотов. Засорение этих элементов приводит к характерным провалам при разгоне. Регулировка осуществляется исключительно подбором жиклёров холостого хода и чистотой каналов, так как конструктивно система не имеет внешних регулировочных винтов.

Устройство и функция ускорительного насоса

Ускорительный насос карбюратора Вебера – поршневой механизм, состоящий из цилиндра, плунжера с манжетой, обратного шарикового клапана, распылителя и приводной системы. Привод осуществляется через рычаг, жестко связанный с дроссельной заслонкой, и кулачок на оси. Пружина обеспечивает возврат плунжера в исходное положение после срабатывания.

Функция насоса – кратковременное обогащение топливной смеси при резком открытии дросселя. При плавном нажатии на педаль газа кулачок плавно проворачивается, не воздействуя на рычаг насоса. Резкое открытие заслонки вызывает удар кулачка по рычагу, мгновенно толкающему плунжер.

Принцип работы

При резком нажатии на газ:

- Кулачок на оси дросселя давит на рычаг насоса.

- Плунжер перемещается вниз, создавая давление в цилиндре.

- Обратный клапан в канале подачи топлива закрывается, блокируя отток в поплавковую камеру.

- Топливо выталкивается через распылитель в смесительную камеру перед дроссельной заслонкой.

При отпускании педали газа:

- Пружина возвращает плунжер вверх.

- Под плунжером создается разрежение.

- Обратный клапан открывается, втягивая новую порцию топлива из поплавковой камеры.

- Клапан в распылителе предотвращает подсос воздуха.

Ключевые параметры:

| Объем впрыска | Регулируется длиной хода плунжера (винтом ограничения) |

| Начало впрыска | Задается моментом контакта кулачка с рычагом |

| Длительность впрыска | Зависит от профиля кулачка (обычно 1-3 сек) |

Важно: Неисправность насоса (засор распылителя, износ манжеты, залипание клапанов) вызывает "провал" при разгоне из-за обеднения смеси в переходном режиме.

Принцип действия системы экономайзера

Система экономайзера карбюратора Вебера предназначена для кратковременного обогащения топливовоздушной смеси при резком открытии дроссельной заслонки или работе под высокой нагрузкой. Она предотвращает "провал" мощности за счет дополнительной подачи топлива в главный диффузор, компенсируя недостаток горючего при резком увеличении воздушного потока.

Активация происходит механически через рычажный привод, связанный с осью дроссельной заслонки. При достижении угла открытия заслонки 70-85% (зависит от модели) рычаг нажимает на шток клапана экономайзера, преодолевая сопротивление возвратной пружины. Это открывает доступ топлива из поплавковой камеры в эмульсионный колодец через отдельный калиброванный жиклер.

Ключевые компоненты и процесс

Основными элементами системы являются:

- Приводной рычаг – жестко зафиксирован на оси дроссельной заслонки

- Подпружиненный шариковый клапан – регулирует подачу топлива

- Жиклер экономайзера – определяет количество дополнительного топлива

- Эмульсионный канал – соединяет систему с главной топливной магистралью

При срабатывании топливо проходит последовательность:

- Из поплавковой камеры через жиклер экономайзера

- В обход главного топливного жиклера напрямую в эмульсионный колодец

- Смешивается с воздухом из воздушного жиклера

- Поступает в распылитель главной дозирующей системы

| Режим работы | Состояние клапана | Подача топлива |

| Холостой ход/средние нагрузки | Закрыт (пружина удерживает) | Только через главный жиклер |

| Полный газ/резкое ускорение | Открыт (рычаг давит на шток) | Основной поток + дополнительный через жиклер экономайзера |

Диаметр жиклера экономайзера строго калибруется под конкретную модель двигателя. При неправильной регулировке привода возникают провалы мощности или переобогащение смеси с повышением расхода топлива. Система работает автономно без вакуумных трубок, используя исключительно механическую связь с дросселем.

Конструкция пневмо- и термокорректоров карбюратора

Пневмокорректор представляет собой диафрагменный механизм, подключённый к впускному коллектору двигателя. Его основная деталь – гибкая мембрана, разделяющая две камеры: одна сообщается с атмосферой, вторая соединена вакуумным каналом с зоной за дроссельной заслонкой. Подвижный шток мембраны механически связан с главным топливным жиклёром или дозирующей иглой.

Термокорректор использует биметаллический элемент, установленный в зоне нагрева карбюратора (например, возле выпускного коллектора). Биметаллическая пластина или спираль изменяет свою геометрию при росте температуры, воздействуя через рычажную систему на калибровочный винт состава смеси или положение жиклёра холостого хода.

Принцип взаимодействия компонентов

| Компонент | Функция | Реакция на условия |

| Пневмокорректор | Коррекция смеси по нагрузке | При снижении разряжения (полный газ) обогащает смесь, при высоком вакууме (холостой ход, малая нагрузка) – обедняет |

| Термокорректор | Компенсация температурных эффектов | При холодном пуске приоткрывает канал холостого хода, при прогреве плавно уменьшает подачу топлива |

Ключевые конструктивные особенности:

- Каналы подвода вакуума в пневмокорректоре защищены от засорения фильтрующими элементами

- В термокорректорах применяются биметаллы с предсказуемым коэффициентом расширения

- Регулировочные винты обеих систем имеют герметизирующие уплотнительные кольца

Совместная работа корректоров обеспечивает стабильный состав топливовоздушной смеси при изменении режимов работы двигателя и внешних условий, предотвращая переобогащение или переобеднение.

Система пуска двигателя: биметаллическая пружина и "подсос"

Для облегчения запуска холодного двигателя карбюраторы Weber оснащаются специальной системой пуска, главным элементом которой является пусковая заслонка ("подсос"). Эта заслонка расположена в верхней части воздушного патрубка карбюратора перед диффузорами. При закрытии ручкой "подсоса" из салона она механически перекрывает поток воздуха, создавая сильное разрежение в смесительных каналах и вытягивая больше топлива из главных жиклеров и системы холостого хода, что приводит к значительному обогащению топливо-воздушной смеси, необходимому для холодного старта.

Управление открытием пусковой заслонки после запуска осуществляется автоматически через биметаллическую пружину, установленную в корпусе карбюратора или на впускном коллекторе. Этот термочувствительный элемент соединен тягой с осью заслонки. При прогреве двигателя тепло от работающего мотора (или от электрического нагревателя в некоторых моделях) воздействует на биметаллическую пластину, заставляя ее постепенно изгибаться. Это движение через тягу приоткрывает пусковую заслонку, пропорционально снижая обогащение смеси по мере роста температуры.

Принцип работы и компоненты системы

Ключевые элементы взаимодействуют следующим образом:

- Ручка "подсоса": Тросовый привод от салона позволяет водителю вручную полностью закрыть пусковую заслонку перед запуском.

- Пусковая заслонка: Перекрывает воздушный поток, создавая обогащенную смесь. Имеет подпружиненный клапан-демпфер, предотвращающий "залив" свечей при неудачном запуске.

- Биметаллическая пружина: Автоматически регулирует положение заслонки в зависимости от температуры двигателя, изгибаясь под воздействием тепла.

- Регулировочный винт: Задает начальное приоткрытое положение заслонки на холодном двигателе (обычно 0.5-0.7 мм) для минимального воздушного подсоса.

После полного прогрева биметаллическая пружина полностью открывает пусковую заслонку, возвращая карбюратор в режим работы на стандартных топливных коррекциях. Нарушение работы этого механизма (заедание тяг, потеря упругости пружины, неправильная регулировка) приводит к трудностям запуска холодного двигателя, неустойчивой работе после запуска или переобогащению смеси на прогретом моторе.

Вакуумные каналы Вебера: расположение и назначение

Вакуумные каналы представляют собой систему тонких просверленных отверстий и каналов внутри корпуса карбюратора Вебера. Они располагаются преимущественно в вертикальной плоскости карбюратора, связывая различные его части: зоны под дроссельными заслонками, эмульсионные колодцы, камеры диафрагм экономайзеров и корректоров, а также вакуумные порты на корпусе. Их точное расположение строго определено конструкцией конкретной модели (например, DCD, DCNF, IDF) и обеспечивает передачу разрежения.

Основное назначение этих каналов – транспортировка разрежения (вакуума) от источника его возникновения (зона под дроссельной заслонкой) к точкам применения. Это разрежение является управляющей силой для работы важных систем карбюратора, которые не могут функционировать исключительно под действием силы тяжести или потока воздуха.

Ключевые функции вакуумных каналов

Вакуумные каналы обеспечивают работу следующих систем:

- Система экономайзера (ЭПХХ или мощностных режимов): Главный вакуумный канал подает разрежение из-под дроссельной заслонки к диафрагме экономайзера. При определенном вакууме (обычно на средних нагрузках/оборотах) диафрагма втягивается, открывая дополнительный топливный клапан (клапан экономайзера), обогащая смесь для повышения мощности.

- Система корректора (компенсатора) состава смеси: Аналогично экономайзеру, отдельные каналы могут подводить вакуум к диафрагме корректора. При снижении вакуума (высокие нагрузки/обороты) корректор открывает свой клапан, дополнительно обогащая смесь.

- Управление опережением зажигания: Многие карбюраторы Вебера имеют специальный вакуумный порт (обычно расположен на корпусе или базовой пластине первичной камеры), соединенный каналом с зоной под дроссельной заслонкой. Этот порт соединяется вакуумным шлангом с вакуумным регулятором опережения зажигания на трамблере.

- Система принудительной вентиляции картера (PCV): На некоторых моделях вакуумный порт может использоваться для отвода картерных газов через клапан PCV.

- Работа пневмоприводов (на некоторых специфичных моделях): Встречается реже, но вакуум может использоваться для привода вторичных камер или других устройств.

Типы и особенности

Можно выделить два основных типа каналов по их назначению:

| Тип канала | Источник вакуума | Назначение | Важность |

|---|---|---|---|

| Главный вакуумный канал | Зона под дроссельной заслонкой (чаще первичной камеры) | Подача вакуума на диафрагму экономайзера мощностных режимов | Критически важна для правильной работы экономайзера |

| Каналы экономайзера/корректора | Специфичные зоны под дросселями или главный канал | Подача вакуума на диафрагмы экономайзера принудительного холостого хода (ЭПХХ) или корректора | Важны для работы этих систем |

Критически важное замечание: Вакуумные каналы не следует путать с каналами холостого хода и переходными отверстиями. Последние предназначены для подачи топливовоздушной эмульсии непосредственно во впускной тракт на малых оборотах и при переходе с холостого хода на средние обороты. Они работают с топливом, в то время как вакуумные каналы транспортируют только разрежение (воздух без топлива).

Чистота и проходимость вакуумных каналов абсолютно критична. Засорение канала, ведущего к экономайзеру, приведет к его полной неработоспособности (потере мощности на средних оборотах). Засорение канала к корректору или вакуумного порта трамблера вызовет соответствующие неисправности в смесеобразовании или опережении зажигания. Очистка этих тонких каналов требует особой тщательности при промывке и продувке карбюратора.

Регулировка уровня топлива в поплавковой камере карбюратора Вебера

Точная настройка уровня горючего в поплавковой камере критична для стабильной работы двигателя. Неправильный уровень приводит к переобогащению или обеднению смеси, потере мощности и повышенному расходу топлива.

Для регулировки потребуется снять верхнюю крышку карбюратора, предварительно отсоединив топливный шланг и демонтировав узел с автомобиля. Убедитесь в чистоте камеры, отсутствии деформации поплавка и исправности игольчатого клапана.

Пошаговая процедура регулировки

- Переверните крышку карбюратора горизонтально, чтобы поплавок свободно свисал вниз под собственным весом.

- Измерьте расстояние от привалочной плоскости крышки до верхней кромки поплавка:

- Стандартное значение для большинства моделей: 8±0.25 мм

- Точные параметры уточняйте в мануале конкретного двигателя

- Отрегулируйте положение язычка, воздействующего на игольчатый клапан:

- Для уменьшения уровня топлива – аккуратно подогните язычок вверх

- Для увеличения уровня – подогните язычок вниз

- Проверьте ход поплавка:

- Максимальный ход при опускании должен составлять 15±0.5 мм

- Корректировка выполняется подгибанием ограничительного язычка

После сборки проведите контрольную проверку на работающем двигателе через смотровое окно в камере (при наличии) или по факторам:

нормальный уровень – середина смотрового окна,

перелив – топливо капает из распылителей на заглушенном моторе,

недолив – плавающие обороты и провалы при резком открытии дросселя.

Настройка оборотов холостого хода винтами качества и количества

Регулировка холостого хода осуществляется двумя винтами: винтом количества воздуха (регулирующим сечение воздушного канала) и винтом качества смеси (влияющим на состав топливовоздушной смеси). Винт количества обычно расположен со стороны дроссельной заслонки и механически связан с ней, тогда как винт качества находится на корпусе карбюратора и управляет топливным жиклером холостого хода.

Перед началом настройки двигатель должен быть прогрет до рабочей температуры (80-90°C), система зажигания отрегулирована, воздушный фильтр чист. Необходимо обеспечить отсутствие подсоса постороннего воздуха во впускном тракте. Для контроля оборотов потребуется тахометр.

Последовательность регулировки

- Заверните оба винта до легкого упора, не применяя чрезмерных усилий.

- Отверните винт количества на 1.5-2 оборота для создания базового воздушного потока.

- Запустите двигатель и винтом количества установите обороты холостого хода на уровне 800-900 об/мин.

- Медленно вращайте винт качества в обе стороны, отслеживая максимальное значение оборотов по тахометру.

- Зафиксируйте положение винта качества при пиковых оборотах, затем уменьшите их винтом количества до нормы (указанной в спецификации авто).

- Повторя пункты 4-5, добейтесь устойчивой работы на рекомендованных оборотах.

Признаки корректной настройки:

- Двигатель работает без провалов и рывков

- Обороты стабильны при резком открытии/закрытии дросселя

- Выхлопные газы без черного дыма (переобогащение) или хлопков (обеднение)

| Параметр | Винт количества | Винт качества |

| Функция | Регулировка объема воздуха | Коррекция соотношения бензин/воздух |

| Вращение → | ↑ обороты (обеднение) | ↑ обогащение |

| Вращение ← | ↓ обороты | ↑ обеднение |

Финишная проверка: при резком нажатии на газ двигатель должен оперативно набирать обороты без захлебывания. Если наблюдается "проседание" оборотов перед ростом – требуется незначительное обогащение смеси винтом качества. Избыточная вибрация или детонация указывают на необходимость обеднения состава.

Регулировка переходных отверстий вторичной камеры

Переходные отверстия вторичной камеры карбюратора Вебера обеспечивают стабильную работу двигателя при плавном открытии дроссельной заслонки на средних нагрузках. Они компенсируют обеднение смеси в момент начала открытия заслонки до включения главного топливного жиклера.

Регулировка осуществляется подбором жиклеров переходной системы. Диаметр этих жиклеров влияет на количество топлива, поступающего через отверстия. Слишком малый диаметр вызывает "провалы" и рывки при разгоне, а чрезмерно большой – переобогащение смеси и повышенный расход.

Порядок регулировки

- Прогреть двигатель до рабочей температуры.

- Снять воздушный фильтр для доступа к регулировочным винтам.

- Обеспечить стабильные обороты холостого хода (700-800 об/мин).

- Плавно открывать дроссель вторичной камеры на 5-15%, контролируя реакцию двигателя.

Критерии правильной настройки:

- Отсутствие "зависаний" оборотов при плавном нажатии педали газа

- Ровный переход от холостого хода к средним оборотам без детонации

- Стабильная работа при движении с постоянной малой нагрузкой

При возникновении провалов увеличивают диаметр жиклера на 2-5 единиц (например, с №45 до №50). При появлении черного дыма или хлопков в глушителе – уменьшают. После замены жиклера обязательна проверка работы двигателя в реальных условиях движения.

Проверка и настройка подъёма дроссельной заслонки

Правильный подъём дроссельной заслонки напрямую влияет на работу ускорительного насоса и синхронность подачи топлива при резком открытии дросселя. Недостаточный подъём приводит к провалам в работе двигателя, а избыточный – к переобогащению смеси и повышенному расходу топлива. Проверка выполняется на полностью собранном и установленном карбюраторе при отключённом двигателе.

Для измерения используйте штангенциркуль или линейку. Полностью нажмите на привод дроссельной заслонки первой камеры вручную или через педаль акселератора (с помощником). Зафиксируйте расстояние между нижней кромкой заслонки и стенкой смесительной камеры в точке максимального подъёма. Повторите замер для второй камеры, учитывая, что её заслонка начинает открываться позже.

Этапы регулировки

Регулировка осуществляется изменением длины тяги привода или положения ограничительного винта подъёма. Ослабьте контргайку на регулировочной тяге. Вращайте тягу для уменьшения или увеличения хода заслонки, ориентируясь на требуемые значения:

- Первая камера: 7.5–8.0 мм (стандарт для большинства моделей)

- Вторая камера: 10.5–11.5 мм (требует проверки по спецификации)

После предварительной настройки проверьте ход заслонок повторно. Убедитесь, что:

- Заслонки полностью возвращаются в закрытое положение без заеданий

- При резком открытии струи ускорительного насоса попадают строго в эмульсионные колодцы

- Механический доводчик второй камеры срабатывает плавно

Затяните контргайки регулировочных элементов. Проведите тестовый запуск двигателя: резкое нажатие на педаль газа должно вызывать мгновенную реакцию без "чихания" или хлопков в карбюраторе. При необходимости выполните коррекцию на 0.2–0.3 мм от базовых значений, учитывая поведение мотора под нагрузкой.

Калибровка ускорительного насоса: объём впрыска

Объём впрыска ускорительного насоса определяет количество топлива, мгновенно подаваемого в диффузоры при резком открытии дроссельной заслонки. Эта величина критична для предотвращения "провала" в работе двигателя во время разгона, так как компенсирует временный дефицит топлива из-за инерции топливных потоков в основных системах карбюратора. Недостаточный объём приводит к детонации и рывкам, а избыточный – к переобогащению смеси, повышенному расходу топлива и чёрному дыму из выхлопа.

Калибровка осуществляется подбором толкателя насоса с определённым профилем кулачка или регулировкой длины его штока. Чем круче профиль кулачка или больше рабочий ход штока – тем значительнее объём впрыскиваемого топлива. Дополнительно на этот параметр влияет диаметр выпускного отверстия распылителя (жиклёра ускорительного насоса) и жёсткость возвратной пружины диафрагмы.

Факторы, влияющие на требуемый объём впрыска

- Объём и степень сжатия двигателя: Моторы большей кубатуры и с высоким сжатием требуют увеличенного объёма впрыска.

- Степень открытия дросселя: Резкое открытие "в пол" требует больше топлива, чем плавное или частичное.

- Температурные условия: Горячий двигатель менее чувствителен к обеднению смеси при разгоне.

- Настройка основных дозирующих систем: Бедная штатная смесь может потребовать увеличения впрыска.

Процедура проверки и регулировки

- Снять воздушный фильтр для доступа к распылителю насоса.

- Подсоединить мерную пробирку к трубке ускорительного насоса.

- Вручную резко и полностью открыть дроссельную заслонку 10 раз, имитируя резкий разгон.

- Зафиксировать суммарный объём топлива в пробирке и разделить на 10 для получения среднего объёма за один впрыск.

- Сравнить результат с рекомендациями производителя для конкретной модели карбюратора и двигателя (обычно 0.5-2.5 см³ за цикл).

- При отклонении: изменить длину штока насоса или заменить кулачок толкателя. Увеличение рабочего хода штока повышает объём, уменьшение – снижает.

Ключевые элементы регулировки объёма

| Элемент | Влияние на объём впрыска |

|---|---|

| Профиль кулачка толкателя | Крутой профиль = Увеличение объёма |

| Эффективная длина штока | Увеличение длины = Увеличение объёма |

| Диаметр жиклёра распылителя | Увеличение диаметра = Увеличение объёма |

| Жёсткость пружины диафрагмы | Уменьшение жёсткости = Незначительное увеличение объёма |

Важно! Оптимальный объём обеспечивает плавный, без провалов, разгон с минимальным выбросом несгоревшего топлива. Калибровка всегда требует проверки на работающем двигателе при различных температурных режимах и нагрузках. Замена жиклёра распылителя – наиболее эффективный способ грубой коррекции объёма впрыска, в то время как регулировка штока позволяет выполнить точную доводку.

Признаки засорения жиклеров и способы чистки

Нестабильная работа двигателя на холостом ходу – первый сигнал о возможном засорении жиклеров. Мотор глохнет при сбросе газа или демонстрирует "плавающие" обороты, а при резком открытии дросселя возникает провал с последующим рывком. Ухудшается приемистость, особенно заметная при обгоне или подъеме в гору. Повышенный расход топлива и черный дым из выхлопной трубы свидетельствуют о переобогащении смеси из-за недостаточной подачи воздуха через забитые воздушные жиклеры.

Длительная езда с засоренными жиклерами провоцирует перегрев двигателя и детонацию из-за обеднения смеси на высоких оборотах. Характерный признак – машина нормально разгоняется до средних скоростей, но "тупит" при дальнейшем наборе, требуя частого переключения передач. В запущенных случаях возникают хлопки во впускном коллекторе или выхлопной системе.

Порядок чистки жиклеров

- Снять карбюратор с двигателя и разобрать его корпус для доступа к поплавковой камере

- Аккуратно выкрутить все жиклеры, запоминая их расположение (главные, холостого хода, компенсационные)

- Очистить отверстия мягкой медной проволокой подходящего диаметра (0.1-0.5 мм)

- Промыть детели в ультразвуковой ванне или керосине

- Продуть сжатым воздухом под давлением не более 2 атм

Категорически запрещается: прочищать жиклеры стальной проволокой, иглами или дрелью – это повреждает калиброванные отверстия. Не применять абразивные материалы и агрессивные растворители типа ацетона, разрушающие латунь.

| Тип загрязнения | Способ устранения |

|---|---|

| Смолистые отложения | Замачивание в бензине "Калоша" на 2 часа |

| Окислы металла | Обработка WD-40 с последующей продувкой |

| Микрочастицы грязи | Ультразвуковая чистка в моющем растворе |

После чистки проверить пропускную способность жиклеров пробным проливом: замерить время вытекания 100 мл бензина через отверстие под постоянным напором. Показатели должны соответствовать спецификации производителя. Сборку проводить с заменой уплотнительных колец и диафрагм при наличии повреждений.

Диагностика неисправностей поплавкового механизма

Основные симптомы неисправности поплавкового механизма включают переливание топлива через дренажные отверстия карбюратора или диффузоры, заметное повышение расхода горючего, черный дым из выхлопной трубы и неустойчивую работу двигателя на холостом ходу. Эти признаки указывают на нарушение уровня топлива в поплавковой камере, что напрямую влияет на состав топливовоздушной смеси.

Для точной диагностики необходимо проверить состояние компонентов системы. Начинают с визуального осмотра поплавка на предмет деформаций, трещин или насыщения топливом (при погружении в горячую воду неисправный поплавок показывает пузырьки воздуха). Параллельно измеряют уровень топлива в камере штатным щупом карбюратора или прозрачной трубкой, сверяясь с техданными конкретной модели Вебера.

Ключевые этапы диагностики

- Проверка герметичности игольчатого клапана: продувка ртом через топливоподводящий штуцер при поднятом поплавке (воздух не должен проходить)

- Контроль хода поплавка: замер расстояния от прокладки камеры до вершины поплавка в верхнем положении

- Анализ износа оси поплавка: люфт в посадочных отверстиях кронштейна вызывает перекос и заклинивание

| Параметр | Норма | Отклонение |

|---|---|---|

| Уровень топлива | ±1 мм от спецификации | Перелив/недолив |

| Давление открытия клапана | 0.2-0.3 бар | Занижение → перелив |

| Свободный ход иглы | 1.0-1.5 мм | Залипание клапана |

Критически важно оценить упругость язычка, регулирующего положение иглы – ослабление приводит к постоянному повышению уровня топлива. При обнаружении дефектов любой компонент подлежит замене, регулировочные прокладки под седло клапана не компенсируют износ.

Устранение подсоса воздуха в соединениях карбюратора

Подсос неучтенного воздуха через неплотные соединения карбюратора Вебера приводит к обеднению топливной смеси, что провоцирует неустойчивую работу двигателя на холостом ходу, провалы при резком открытии дросселя и повышенный расход топлива. Наиболее критичными местами являются прокладки под карбюратором, вакуумные патрубки, ось дроссельных заслонок и винты качества смеси.

Для точного выявления источника подсоса используется метод распыления баллончика с очистителем карбюратора или пропаном на подозрительные соединения при работающем двигателе. Изменение оборотов мотора (всплеск или падение) при обработке конкретной зоны четко указывает на место разгерметизации. Перед проверкой тщательно очистите поверхность карбюратора от грязи.

Методы устранения негерметичности

Основные способы ликвидации подсоса:

- Замена прокладок: Деформированные или пересушенные уплотнения между карбюратором и коллектором, под крышкой поплавковой камеры и под блоком дросселей подлежат обязательной замене. Используйте оригинальные или качественные аналоговые комплекты.

- Обтяжка крепежа: Равномерно протяните гайки крепления карбюратора динамометрическим ключом с усилием, указанным в технической документации (обычно 12-15 Н·м). Избегайте перекосов и чрезмерной затяжки.

- Герметизация вакуумных портов: Наденьте новые хомуты на вакуумные шланги, трещины в патрубках устраните заменой. Заглушите неиспользуемые вакуумные отводы резиновыми колпачками с внутренней фиксацией.

Для уплотнения оси дроссельных заслонок используйте ремонтные втулки или специальные сальники. Винты качества и количества смеси проверьте на предмет износа уплотнительных колец – при потере эластичности кольца меняются. Нанесение высокотемпературного герметика допускается только на внешние стыки фланца коллектора, исключая попадание состава во впускной тракт и каналы карбюратора.

| Элемент | Признак неисправности | Способ ремонта |

| Прокладка основания | Запотевание по контуру, следы прорыва газов | Замена комплекта прокладок |

| Вакуумные шланги | Трещины, потеря эластичности | Обрезка концов или полная замена |

| Ось дросселей | Люфт, следы топлива на оси | Установка ремонтных втулок |

Подбор жиклеров под конкретный двигатель

Подбор жиклеров – ключевой этап настройки карбюратора Вебера для конкретного двигателя. Стандартная калибровка, идущая в комплекте, является компромиссным решением, рассчитанным на широкий спектр моторов. Для достижения оптимальной мощности, экономичности и отзывчивости требуется индивидуальный подбор диаметров каналов всех основных жиклеров.

Процесс основан на анализе поведения двигателя на разных режимах работы и последующей коррекции состава топливовоздушной смеси путем замены жиклеров на калибры с большим или меньшим проходным сечением. Точная настройка требует понимания роли каждого жиклера и наличия набора калибровочных элементов.

Основные жиклеры и методика подбора

Настройка фокусируется на нескольких критически важных элементах:

- Главный топливный жиклер (ГТЖ): Основной дозирующий элемент на средних и высоких оборотах при открытии дросселя более 50%. Определяет базовую "богатость" или "бедность" смеси в этом диапазоне. Увеличение диаметра обогащает смесь, уменьшение – обедняет.

- Главный воздушный жиклер (ГВЖ): Работает в паре с ГТЖ, эмульгируя топливо и влияя на его подачу, особенно в переходных режимах и на высоких оборотах. Увеличение диаметра ГВЖ (пропускает больше воздуха) обедняет смесь, уменьшение – обогащает.

- Жиклер холостого хода (ЖХХ): Обеспечивает подачу топлива на режимах малых оборотов и при небольшом открытии дросселя. Влияет на стабильность холостого хода, плавность переходов на малых скоростях и начальный разгон. Слишком малый диаметр – бедная смесь, неустойчивая работа; слишком большой – богатая смесь, повышенный расход, возможны "провалы".

- Топливный жиклер системы холостого хода (ТЖХХ) / Жиклер переходной системы: Часто интегрирован в конструкцию канала холостого хода. Обеспечивает топливоподачу при небольших (до 20-30%) открытиях дросселя после ЖХХ. Критичен для плавности разгона с низких оборотов.

- Эмульсионные трубки: Определяют характер смешения воздуха и топлива, подаваемого ГТЖ. Разные трубки имеют разное количество и расположение отверстий, влияя на "кривую" подачи топлива по мере открытия дросселя и роста оборотов. Подбор трубки часто предшествует точной настройке ГТЖ/ГВЖ.

- Жиклер ускорительного насоса (при наличии): Контролирует объем топлива, впрыскиваемого при резком открытии дросселя для предотвращения "провала". Диаметр влияет на длительность и интенсивность впрыска.

Практическая методика подбора:

- Базовая калибровка: Начать со штатных жиклеров, рекомендованных для данного типа двигателя или близкого по объему и характеристикам.

- Диагностика смеси:

- Визуально: Анализ цвета центрального электрода свечи зажигания после работы под нагрузкой (кирпично-коричневый – норма, белый – бедно, черный – богато).

- Приборами: Использование широкополосного лямбда-зонда – наиболее точный метод для контроля соотношения воздух/топливо (λ≈1.0 – стехиометрия, λ<1.0 – богато, λ>1.0 – бедно). Измерение разрежения во впускном коллекторе вакуумметром помогает оценить общую эффективность работы мотора.

- По поведению: Обращать внимание на "провалы", рывки, детонацию (звонкий стук), черный дым из выхлопа, перегрев, неустойчивый холостой ход.

- Корректировка:

- Холостой ход и малые нагрузки: Настраиваются в первую очередь через ЖХХ и ТЖХХ. Бедная смесь (плавающие обороты, неустойчивость) – увеличить ЖХХ/ТЖХХ. Богатая смесь (черный дым, "тяжелый" выхлоп) – уменьшить.

- Средние нагрузки/обороты: Основная зона работы ГТЖ/ГВЖ/эмульсионных трубок. Детонация, перегрев, потеря тяги – часто признаки бедной смеси (увеличить ГТЖ *или* уменьшить ГВЖ). Черный дым, "вялый" разгон, повышенный расход – признаки богатой смеси (уменьшить ГТЖ *или* увеличить ГВЖ). Изменение ГВЖ сильнее влияет на высокие обороты.

- Высокие обороты: Преимущественно ГТЖ и ГВЖ. Симптомы аналогичны средним оборотам. Часто требуется чуть более богатая смесь для защиты от перегрева.

- Резкое ускорение: "Провал" при нажатии на газ – недостаток топлива от ускорительного насоса (увеличить жиклер насоса или ход диафрагмы). "Затыкание", черный дым – перелив (уменьшить жиклер).

- Итерации: Подбор – итерационный процесс. Изменение одного жиклера может потребовать последующей подстройки других. После замены жиклера обязательна проверка на всех режимах.

Типичные диапазоны жиклеров (примерные, сильно зависят от объема и форсировки двигателя):

| Тип жиклера | Диапазон размеров | Единица измерения |

|---|---|---|

| Главный топливный (ГТЖ) | 1.20 - 1.60 мм | мм или усл. номера (Fxx) |

| Главный воздушный (ГВЖ) | 1.40 - 2.00 мм | мм или усл. номера (xxx) |

| Холостого хода (ЖХХ) | 0.40 - 0.60 мм | мм или усл. номера (xxx) |

| Топливный хол. хода (ТЖХХ) | 0.40 - 0.55 мм | мм или усл. номера (xxx) |

| Уск. насоса | 0.35 - 0.60 мм | мм |

Критические моменты: Настоятельно рекомендуется вести журнал изменений. Избегайте чрезмерного обеднения смеси (особенно на высоких оборотах и под нагрузкой) – это верный путь к перегреву и прогару поршней/клапанов. Подбор жиклеров требует опыта и терпения; использование газоанализатора или лямбда-зонда значительно ускоряет и повышает точность процесса.

Чистка распылителей воздушными импульсами

Распылители карбюратора Вебера содержат калиброванные отверстия, критичные для точного дозирования топлива. Загрязнения нарушают геометрию каналов, вызывая переобогащение смеси или неустойчивую работу двигателя. Механическая чистка проволокой недопустима из-за риска повреждения профиля жиклера.

Метод воздушных импульсов обеспечивает бережное удаление отложений без контакта с поверхностью. Сжатый воздух подаётся кратковременными порциями (импульсами) под давлением 3-5 атм через сопло, диаметр которого меньше отверстия распылителя. Импульсный режим создаёт микрогидроудары, эффективно разрушающие смолистые отложения.

Технология обработки

- Демонтаж распылителей: извлечь главные и холостые жиклеры, эмульсионные трубки согласно схеме карбюратора

- Предварительная очистка: промыть детали в ацетоне для удаления поверхностных загрязнений

- Настройка оборудования:

- Регулятор давления компрессора установить на 4 атм

- Закрепить распылитель в держателе отверстием к соплу

- Обработка импульсами:

- Короткие подачи воздуха (0.5-1 сек) с паузами

- Контроль вылетающих частиц загрязнений

- Последовательная обработка всех каналов

Контроль качества: проверить просвет жиклеров на просвет – контур отверстия должен иметь чёткие границы без заусенцев. Для эмульсионных трубок обязательна продувка боковых калиброванных отверстий под углом 45°.

| Параметр | Значение | Риск нарушения |

|---|---|---|

| Давление воздуха | 3-5 атм | Деформация при превышении |

| Длительность импульса | ≤1 сек | Перегрев металла |

| Расстояние сопло-жиклер | 5-7 мм | Снижение эффективности |

Важно: после чистки запрещается продувать жиклеры непрерывным потоком воздуха – это вызывает вибрацию, приводящую к увеличению диаметра отверстий. Все детали перед установкой просушиваются сжатым азотом для исключения коррозии.

Необходимый инструмент для обслуживания Вебера

Базовый набор включает плоские и крестовые отвертки разного размера (особенно длинную для регулировочных винтов), торцевой ключ или головку на 7 мм для жиклеров, пинцет для извлечения топливных жиклеров и эмульсионных трубок, а также баллончик со сжатым воздухом для продувки каналов. Обязательно потребуется чистая ветошь и очиститель карбюратора без ацетона, чтобы избежать повреждения уплотнений.

Для точной диагностики и настройки понадобятся: вакуумметр для синхронизации дроссельных заслонок (на многокамерных моделях), тахометр для контроля оборотов холостого хода, шприц для замера уровня топлива в поплавковой камере. Наличие щупов толщиной 0,05–0,1 мм критично для проверки зазора ускорительного насоса и положения дросселей.

Специализированный инструмент

- Съемник тяг привода – для аккуратного демонтажа без деформации.

- Набор выколоток из латуни/алюминия – для выбивания осей заслонок без повреждения посадочных мест.

- Калиброванные сверла или ремонтные комплекты – при восстановлении изношенных отверстий под оси.

| Работа | Инструмент |

|---|---|

| Замена иглы ГДС | Спецключ-трещотка (10×12 мм) |

| Регулировка поплавка | Шаблон-калибратор или штангенциркуль |

| Чистка жиклеров | Мягкая медная проволока 0.3 мм |

Важно: Все работы выполняйте в перчатках – бензин агрессивен к коже, а алюминиевые детали карбюратора не терпят ударных нагрузок. Храните жиклеры в пронумерованных ячейках во избежание путаницы.

Специфика промывочных жидкостей для карбюратора

Промывочные составы для карбюраторов Вебера обязаны эффективно растворять стойкие отложения лаков, смол и окисленного бензина, скапливающиеся в узких каналах жиклёров, эмульсионных колодцах и на стенках поплавковой камеры. Особое внимание уделяется совместимости с алюминиевыми корпусами, латунными деталями и эластомерами (уплотнительными кольцами, диафрагмами ускорительного насоса), так как агрессивные растворители могут повредить их структуру.

Ключевое требование – полное испарение остатков средства после очистки, поскольку даже незначительные плёнки в воздушных и топливных каналах искажают регулировку смеси. Составы на основе ацетона или толуола требуют осторожности из-за риска деформации пластиковых элементов, тогда как специализированные аэрозоли с длинными трубками-удлинителями обеспечивают точечное нанесение в труднодоступные зоны без разборки узла.

Критерии выбора и применения

При подборе жидкости учитывают:

- Тип загрязнений:

- Свежие смолы удаляются щадящими составами

- Застарелые отложения требуют средств с хлорорганическими добавками

- Безопасность для материалов: Обязательна проверка отсутствия реакции с цинковыми покрытиями (например, на винтах регулировки качества смеси)

- Технологию нанесения:

- Аэрозоли для поверхностной очистки без демонтажа

- Погружные ванны для полной разборки с выдержкой 30-60 минут

- Ультразвуковые ванны с нейтральными растворителями для сложных засоров

| Тип жидкости | Преимущества | Ограничения |

|---|---|---|

| Аэрозольные промывки | Оперативное применение, проникновение в скрытые полости | Неэффективны против закоксованных отложений |

| Погружные составы | Глубокая очистка всех деталей, растворение твёрдых отложений | Требуют полной разборки карбюратора |

Важно: После любой промывки обязательна продувка каналов сжатым воздухом. Особенно критично это для главных воздушных жиклёров и переходных отверстий малых оборотов, где остатки грязи или жидкости нарушают эмульгирование топлива.

Правила хранения карбюратора при длительном простое

Перед консервацией карбюратора Вебера выполните полную демонтажную очистку: снимите корпус, отсоедините жиклеры, эмульсионные трубки, поплавковую камеру и игольчатый клапан. Удалите остатки топлива мягкой кисточкой, продуйте сжатым воздухом все каналы и отверстия, уделяя внимание переходным жиклерам и распылителям. Используйте для промывки только специализированные очистители карбюраторов, избегая ацетона или растворителей, разрушающих резиновые уплотнения.

Тщательно просушите компоненты в течение 24 часов в сухом помещении. Проверьте состояние резиновых прокладок, диафрагм и сальников – при малейших признаках деформации или трещин замените их. Смажьте оси дроссельных заслонок и рычажный механизм термостойкой силиконовой смазкой. Сборку производите только после полного испарения моющих средств.

Этапы консервации

Обработайте внутренние поверхности защитным составом:

- Металлические детали – распылите ингибитор коррозии в камеры и топливные каналы

- Алюминиевые корпуса – нанесите тонкий слой моторного масла

- Подвижные узлы – покройте консистентной смазкой

Упаковочные требования:

| Материал | Тип упаковки | Срок защиты |

| Вакуумная пленка | Герметичный пакет с поглотителем влаги | До 2 лет |

| Антикоррозийная бумага | Обертывание + картонная коробка | До 1 года |

Храните в сухом месте при стабильной температуре (+5°C...+20°C) без доступа света. Раз в 6 месяцев проверяйте состояние защитного покрытия – при выпотевании конденсата или появлении окислов повторите обработку. Перед установкой продуйте топливные магистрали и визуально убедитесь в отсутствии залипания запорного клапана.

Типовые проблемы карбюраторов Weber и их решение

Переобогащение топливной смеси проявляется черным дымом из выхлопа и повышенным расходом топлива. Причина часто кроется в негерметичности игольчатого клапана, дефекте поплавка или засорении воздушных жиклеров. Для устранения проверьте уровень топлива в поплавковой камере, очистите воздушные каналы и замените поврежденные компоненты.

Неустойчивая работа на холостом ходу обычно вызвана загрязнением жиклеров холостого хода или нарушением регулировки винта качества смеси. Разберите карбюратор, продуйте все каналы холостого хода сжатым воздухом и отрегулируйте обороты согласно спецификации производителя. Проверьте герметичность уплотнительных прокладок.

Распространенные неисправности и методы ремонта

- Двигатель глохнет при разгоне: Засорение ускорительного насоса. Прочистите распылитель и проверьте подачу топлива при резком открытии дросселя.

- Провалы мощности: Износ диафрагмы экономайзера мощности. Замените диафрагму и проверьте работу клапана.

- Топливные подтеки на корпусе: Деформация крышки поплавковой камеры или износ прокладок. Пришлифуйте крышку или установите новый комплект уплотнений.

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Высокие обороты холостого хода | Заклинивание дроссельной заслонки, подсос воздуха | Проверить трос привода, обработать оси заслонок очистителем, заменить прокладки |

| Хлопки во впускном коллекторе | Слишком бедная смесь | Контроль герметичности соединений, прочистка топливных жиклеров |

- Правильная последовательность регулировки:

- Выставить уровень топлива в поплавковой камере

- Отрегулировать винт количества холостого хода

- Настроить винт качества смеси до максимальных оборотов

- Повторно выставить обороты винтом количества

Список источников

При подготовке материалов о конструкции карбюраторов Weber использовались специализированные технические руководства и отраслевые публикации. Основное внимание уделялось принципам работы систем впрыска топлива и особенностям регулировок.

Следующие источники предоставили детальную информацию об устройстве узлов, механизмах дозирования и методиках обслуживания. Данные прошли перекрестную проверку для обеспечения технической точности описаний.

Техническая литература и документация

- Официальное руководство по ремонту Weber – заводская документация для карбюраторов серий DCD, IDF, DCNF

- Тюнинг двигателей: системы питания – А.В. Дмитриевский (глава 4 "Карбюраторы горизонтального типа")

- Сборник "Карбюраторы иностранных автомобилей" – технические спецификации и схемы разрезов

- Учебное пособие "Конструкция автотракторных двигателей" – раздел о системах топливоподачи

- Журнал "За рулем" – архивные статьи по регулировке Weber (1985-1992 гг.)

- Монография "История автомобильных карбюраторов" – исторический контекст разработки Weber