Самые большие бульдозеры планеты - машины-гиганты

Статья обновлена: 01.03.2026

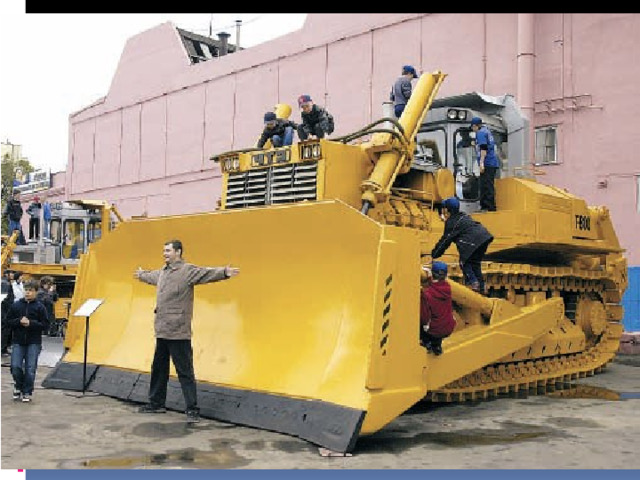

Гигантские бульдозеры давно перестали быть просто техникой – они стали символами инженерной мощи человечества. Эти стальные исполины способны перекраивать ландшафты, сдвигая тысячи тонн грунта за один проход.

В фокусе нашего внимания – абсолютный рекордсмен среди серийных машин. Мы исследуем его габариты, уникальные характеристики и сферы применения. Но мир тяжелой техники не ограничится одним чемпионом: вы также увидите других титанов-бульдозеров, чьи возможности поражают воображение.

Габаритная длина гиганта: от ковша до противовеса

Komatsu D575A, самый большой серийный бульдозер планеты, достигает в длину 11,72 метра – расстояние сравнимо с двухэтажным автобусом. Эта величина включает массивный отвал шириной 7,4 метра спереди и тяжелый противовес, выступающий за гусеницы сзади для балансировки.

Длина критична для маневренности: на поворотах гиганту требуется пространство вдвое больше обычных моделей. При транспортировке машину разбирают на секции – противовес, кабину и отвал перевозят отдельно спецтехникой.

Сравнение с другими крупнейшими бульдозерами

Модели-конкуренты значительно уступают японскому гиганту по габаритам:

- Caterpillar D11T CD: длина 9,5 метра, ширина отвала 5,6 м

- Liebherr PR 776 Litronic: 10,3 метра от края отвала до противовеса

- Shantui SD90-5: 10,1 метра при ширине ножа 6,2 м

| Модель | Длина (м) | Ширина отвала (м) |

|---|---|---|

| Komatsu D575A | 11.72 | 7.40 |

| Caterpillar D11T | 9.50 | 5.60 |

| Liebherr PR 776 | 10.30 | 6.25 |

Рекордная длина Komatsu обеспечивает уникальную устойчивость при работе с пластами породы толщиной до 1,5 метра. Массивный противовес компенсирует вес ковша, предотвращая опрокидывание на склонах до 30 градусов.

Ширина поперечины гусениц: контакт с землёй

Ключевым параметром, определяющим эффективность контакта бульдозера с грунтом, является ширина поперечины его гусениц. Под поперечиной понимается расстояние между центрами левой и правой гусеничных лент. Эта характеристика напрямую влияет на распределение огромного веса машины по площади опоры.

Чем шире поперечина гусениц, тем большую площадь поверхности грунта охватывает гусеничная лента, создавая опорный контур. Увеличение этой площади критически важно для снижения удельного давления на грунт, измеряемого в килограммах на квадратный сантиметр (кг/см²). Низкое удельное давление – залог возможности работы на слабых, заболоченных, песчаных или рыхлых грунтах, где узкая гусеница просто увязнет.

Значение ширины для гигантов

Для самых больших бульдозеров в мире, таких как легендарный ACCO (весом около 183 тонн) или современные Komatsu D575A (весом до 152 тонн), ширина поперечины гусениц становится не просто важным, а фундаментальным параметром конструкции. Их колоссальная масса требует максимально возможного распределения по поверхности.

У ACCO ширина поперечины составляла порядка 4,5 метров, а у Komatsu D575A – примерно 3,6 метров. Такие значения обеспечивают удельное давление, сопоставимое или даже меньшее, чем у гораздо более легких машин, позволяя этим гигантам уверенно двигаться по грунтам, недоступным для обычной техники. Широкая база также значительно повышает поперечную устойчивость машины при работе на склонах и при перемещении крупных объемов грунта отвалом.

Однако большая ширина поперечины создает и существенные сложности:

- Транспортировка: Перевозка таких машин по дорогам общего пользования становится крайне сложной или невозможной без разборки. Их габариты превышают допустимые нормы.

- Маневренность: Хотя широкая база повышает устойчивость, она несколько снижает маневренность, особенно в стесненных условиях, увеличивая радиус поворота.

- Сложность производства и обслуживания: Изготовление и обслуживание сверхдлинных и мощных гусеничных цепей, рассчитанных на такую ширину и нагрузку, является инженерной задачей высочайшего уровня.

Сравнительные параметры ширины поперечины и удельного давления для разных классов бульдозеров:

| Класс бульдозера | Примерная масса (т) | Ширина поперечины гусениц (м) | Удельное давление (кг/см²) |

|---|---|---|---|

| Средний (напр., Caterpillar D6) | 20 - 25 | 1.8 - 2.2 | 0.7 - 0.9 |

| Тяжелый (напр., Komatsu D375A) | 70 - 75 | 2.7 - 3.0 | 0.8 - 1.0 |

| Сверхтяжелый (напр., Komatsu D575A) | 140 - 152 | 3.5 - 3.6 | 0.9 - 1.1 |

| Гигантский (ACCO) | ~183 | ~4.5 | ~1.0 - 1.2 |

Таким образом, ширина поперечины гусениц – это не просто габаритный размер, а основа сцепления, проходимости и устойчивости тяжелого бульдозера. Для самых больших в мире машин достижение оптимального баланса между шириной для снижения давления и ограничениями по транспортировке и маневренности требует нестандартных инженерных решений.

Высота кабины оператора над уровнем грунта

Высота размещения кабины – ключевой параметр для обзора и безопасности при работе с гигантскими бульдозерами. На крупнейших моделях она достигает 5–7 метров, что позволяет оператору контролировать обширную рабочую зону, избегать слепых зон и минимизировать риски при перемещении многотонных грузов.

Такая высота требует инженерных решений: кабины монтируются на усиленных рамах с противовибрационными системами, оснащаются лестницами или подъемными платформами для доступа. Например, на бульдозере Komatsu D575A кабина установлена на высоте 6.2 м, обеспечивая панорамный обзор при работе с отвалом шириной свыше 7 метров.

Сравнение высот кабин у крупнейших моделей

| Модель | Высота кабины (м) | Особенности |

|---|---|---|

| Komatsu D575A-3SD | 6.2 | Ступенчатый доступ, 360° остекление |

| Caterpillar D11 | 5.1 | Система стабилизации при наклонах |

| ACCO Dozer | 7.0 | Высочайший показатель среди серийных машин |

Повышенное расположение усложняет эксплуатацию в условиях сильного ветра или на неровном рельефе. Для компенсации производители применяют:

- Электрогидравлические стабилизаторы, снижающие раскачивание

- Трехточечные системы крепления, гасящие вибрации от отвала

- Дублированные поручни и страховочные тросы на лестницах

Рабочий вес машины с противовесом

Рабочий (эксплуатационный) вес бульдозера включает в себя массу базовой машины, установленного навесного оборудования (отвала, рыхлителя) и обязательного противовеса. Этот параметр напрямую определяет силу тяги и устойчивость машины при работе с плотными или тяжелыми грунтами.

Противовес, чаще всего представляющий собой массивные стальные блоки, крепится в задней части трактора. Его основная задача – компенсировать значительный вылет и вес тяжелого отвала спереди, предотвращая опрокидывание или потерю сцепления гусениц с грунтом при копании или толкании больших объемов материала.

Ключевые аспекты рабочего веса с противовесом

- Масштаб значений: У самых больших бульдозеров в мире, таких как Komatsu D575A-3SD, рабочий вес с противовесом достигает колоссальных 152 тонн. Для сравнения, крупные серийные модели (например, Caterpillar D11) весят около 110-120 тонн.

- Влияние на тягу: Чем больше общий рабочий вес (с противовесом), тем выше сила тяги бульдозера за счет улучшенного сцепления гусениц с поверхностью. Это позволяет эффективно перемещать огромные объемы породы.

- Конструктивная необходимость: Без массивного противовеса передний отвал создал бы критический дисбаланс. Противовес обеспечивает безопасное распределение нагрузки на ходовую часть и грунт.

- Транспортировка: Из-за огромного веса (особенно с противовесом) гигантские бульдозеры перевозят к месту работы в разобранном виде специальными тяжеловозами.

Мощность двигателя в лошадиных силах: сравнение с танком

Бульдозеры-гиганты оснащаются силовыми установками, чья мощность измеряется сотнями "лошадей". Например, Komatsu D575A-3SD ("Супер-бульдозер") обладает дизельным двигателем мощностью 1150 л.с., что сопоставимо с тяжёлыми танками вроде американского M1 Abrams (1500 л.с.) или немецкого Leopard 2 (1479 л.с.). Эта энергия позволяет им перемещать до 90 кубометров породы за один проход.

Хотя танки развивают схожую мощность, их двигатели оптимизированы для скорости и манёвренности на пересечённой местности, тогда как бульдозерные агрегаты сконцентрированы на создании колоссального тягового усилия. Удельная мощность (л.с./тонну) у танков значительно выше: у Abrams около 25 л.с./т против 4-5 л.с./т у D575A, что объясняет разницу в максимальной скорости (67 км/ч против 14 км/ч).

Сравнение характеристик

| Техника | Модель | Мощность (л.с.) | Вес (т) | Уд. мощность (л.с./т) |

|---|---|---|---|---|

| Бульдозер | Komatsu D575A-3SD | 1150 | 152 | 7.5 |

| Танк | M1 Abrams | 1500 | 62 | 24.2 |

| Бульдозер | ACCO Dozer | 700 | 183 | 3.8 |

| Танк | Leopard 2A7 | 1479 | 67 | 22.1 |

Ключевые отличия в применении мощности:

- Тяговое усилие: Бульдозеры преобразуют мощность в давление до 120 тонн на отвал, танки – в крутящий момент гусениц.

- Система охлаждения: Бульдозерные двигатели рассчитаны на длительные пиковые нагрузки при низких оборотах, танковые – на резкие ускорения.

- Трансмиссия: Гидромеханическая передача бульдозеров обеспечивает плавное давление, а танковая КПП адаптирована для быстрого переключения при манёврах.

Интересно, что современные карьерные бульдозеры нередко превосходят по крутящему моменту даже танковые двигатели благодаря турбонаддуву и специальному топливному впрыску. Однако их массивная конструкция "съедает" до 70% мощности для преодоления сопротивления грунта, тогда как танки направляют основную энергию на динамику.

Ключевая особенность: объём У-образного отвала

Конструкция У-образного отвала, также известного как универсальный или полукруглый, является главным фактором его огромной вместимости. В отличие от прямых или S-образных отвалов, его боковые секции сильно выдвинуты вперёд и изогнуты под углом примерно 25-30 градусов к центральной части. Это формирует характерную "корытообразную" форму с высокими боковинами.

Такая геометрия радикально повышает эффективность удержания материала при работе. Боковые крылья предотвращают рассыпание грунта, породы или мусора по сторонам во время толкания, что критично при перемещении сыпучих или мелкофракционных материалов. Центральная часть при этом сохраняет достаточную ширину для устойчивого резания.

Преимущества увеличенного объёма

- Максимальная загрузка за один проход: Способен перемещать до 70 кубических метров (у крупнейших моделей) против 15-40 м³ у прямых отвалов.

- Экономия времени и топлива: Сокращает количество проходов для перемещения заданного объёма материала.

- Универсальность: Оптимален для планировки, перемещения рыхлых насыпей, работы на отвалах и свалках.

Важно: Несмотря на преимущества в объёме, У-отвал менее эффективен для точного выравнивания или создания крутых откосов из-за своей формы. Для таких задач чаще применяют S-образные (полусферические) или прямые отвалы.

Максимальная толщина металла в конструкции отвала

У крупнейших бульдозеров, таких как Komatsu D575A или Caterpillar D11, отвалы изготавливаются из высокопрочной износостойкой стали (HARDOX, JFE-EH500) с толщиной ключевых элементов до 100–120 мм в зонах максимальных нагрузок. Основная поверхность обычно имеет толщину 30–50 мм, но в точках крепления толкающих балок, углах и нижней кромке (особенно при использовании съемных утолщенных ножей) металл усиливается до указанных экстремальных значений.

Эта толщина критична для сопротивления ударным нагрузкам при работе с твердыми породами, мерзлым грунтом или сколом скальных массивов. Конструкция включает внутренние ребра жесткости и армирующие накладки, распределяющие давление, однако именно массивность металла в силовых узлах предотвращает деформацию и разрушение отвала под весом перемещаемого материала (до 100 тонн за один проход у гигантских моделей).

Сравнение с другими классами техники

Уменьшение толщины у "собратьев":

- Средние бульдозеры (Cat D9, Liebherr PR776): 20–40 мм (основа), до 70–80 мм в усиленных секциях.

- Компактная техника: 10–25 мм, часто без локального усиления.

| Модель | Толщина основного листа (мм) | Макс. толщина в узлах (мм) |

|---|---|---|

| Komatsu D575A | 50 | 120 |

| Cat D11T | 45 | 100 |

| Cat D9T | 30 | 75 |

Важно: точные значения зависят от модификации и дополнительного оборудования (например, рыхлители или отвалы типа "SUPER DOZER" требуют еще более массивных элементов). Ресурс повышается за счет каленой стали и заменяемых секций, но базовый параметр – толщина – остается ключевым для выносливости конструкции.

Эволюция гидравлики: давление в цилиндрах отвала

Ранние гидравлические системы бульдозеров 1940-1950-х годов оперировали скромным давлением в 60-80 бар, ограничивая мощность и глубину копания. Цилиндры отвала требовали больших диаметров для компенсации низкого давления, что увеличивало массу конструкции. Управление осуществлялось механическими рычагами с высокой физической нагрузкой на оператора, а герметичность уплотнений оставляла желать лучшего.

Современные системы достигли революционного прогресса: рабочее давление в гидроцилиндрах гигантов вроде Komatsu D575A или CAT D11T превышает 350 бар. Это стало возможным благодаря композитным материалам, прецизионной обработке металлов и многоступенчатой герметизации. Высокое давление позволило уменьшить диаметр цилиндров при сохранении усилия выдвижения до 120 тонн, снизив общий вес и повысив маневренность.

Ключевые технологические прорывы

Эволюция давления в гидросистемах тесно связана с инновациями:

- Электронное управление: пропорциональные клапаны с ЧИП-контролем точно дозируют поток масла, позволяя реализовать режимы "мягкого касания" или "ударного заглубления"

- Многоступенчатые уплотнения: комбинации тефлоновых колец и полиуретановых манжет выдерживают экстремальные нагрузки до 400 бар

- Смарт-гидравлика: датчики давления в реальном времени корректируют работу насосов, предотвращая перегрузки

| Поколение техники | Типичное давление (бар) | Макс. усилие отвала (т) | КПД системы |

|---|---|---|---|

| 1950-1970-е | 80-100 | 15-25 | ≤55% |

| 1980-2000-е | 180-250 | 40-75 | 68-72% |

| Современные модели | 300-400+ | 90-120+ | ≥85% |

Переход на сверхвысокие давления потребовал пересмотра конструкции всех компонентов: от насосов аксиально-поршневого типа до армированных сталью шлангов. Современные системы автоматически регулируют давление в зависимости от нагрузки – при рыхлом грунте снижают энергопотребление, при встрече с валунами кратковременно повышают до предельных значений. Это увеличивает ресурс цилиндров до 15 000 моточасов даже у бульдозеров-гигантов.

Расход дизельного топлива за час интенсивной работы

У крупнейших бульдозеров, таких как легендарный ACCO Dozer (весом 183 тонны), расход топлива достигает 160 литров в час при максимальной нагрузке. Эта гигантская машина оснащена двумя дизельными двигателями суммарной мощностью около 1300 л.с., что объясняет столь высокие показатели потребления горючего во время активных землеройных операций.

Среди серийных моделей-рекордсменов выделяются японский Komatsu D575A (140 тонн) и американский Caterpillar D11T CD (115 тонн), чьи аппетиты варьируются от 100 до 130 литров солярки ежечасно. Расход напрямую зависит от характера работ: рыхление мерзлого грунта или перемещение скальных пород увеличивает показатель на 15-20% по сравнению с плановым выравниванием площадок.

Сравнительные показатели топливопотребления

| Модель | Вес (тонн) | Расход (л/час) |

|---|---|---|

| ACCO Dozer | 183 | 150-160 |

| Komatsu D575A-3SD | 152 | 125-140 |

| Caterpillar D11T CD | 115 | 100-120 |

| Shantui SD90-5 | 106 | 95-110 |

Ключевые факторы влияния:

- Тип грунта: работа с плотными глинистыми породами повышает расход на 25% относительно песка

- Режим движения: постоянные развороты и маневры увеличивают потребление на 18-22%

- Техническое состояние: износ форсунок или воздушного фильтра добавляет 10-15% перерасхода

Глубина перемалываемых скальных пород за проход

Глубина обработки скальных пород за один проход напрямую зависит от мощности бульдозера, конструкции отвала и типа режущего оборудования. Крупнейшие модели, такие как Komatsu D575A-3 SD, способны заглубляться на 100-120 см в твердые породы благодаря усиленной раме и давлению до 1,6 МПа. Эта характеристика определяет производительность при вскрышных работах и прокладке дорог в горной местности.

Для сравнения: бульдозеры среднего класса (например, Caterpillar D9) обрабатывают 50-70 см за проход, а легкие машины – не более 30 см. Глубина резания регулируется гидравликой, но ограничивается риском перегрузки трансмиссии. На сложных скальных массивах операторы используют многоступенчатое фрезерование с постепенным заглублением.

Сравнение возможностей крупнейших моделей

| Модель | Глубина резания (см) | Тип отвала | Особенности работы |

|---|---|---|---|

| Komatsu D575A-3 SD | 100-120 | SUPER DOZER (полусферический) | Адаптивная гидравлика для постоянного давления |

| Caterpillar D11T | 85-100 | U-образный | Система Ripper для предварительного рыхления |

| Liebherr PR 776 | 70-90 | Прямой с износостойкими накладками | Автоматическая стабилизация отвала |

Ключевые факторы, влияющие на эффективность заглубления:

- Масса машины: бульдозеры весом от 100 тонн создают необходимое усилие вдавливания

- Профиль зубьев: твердосплавные наконечники для абразивных пород

- Тип привода: электротрансмиссия обеспечивает стабильную нагрузку на отвал

Проходимость по сыпучим грунтам: угол подъёма

Критическим параметром при работе на сыпучих грунтах (песок, гравий, отвал вскрыши) является максимально допустимый угол подъёма. Превышение этого угла ведет к резкой потере сцепления гусениц с основанием, пробуксовке и, что гораздо опаснее, к риску опрокидывания машины назад, особенно под нагрузкой от толкаемого отвала. Сыпучесть материала под гусеницами значительно снижает силу трения, являющуюся основой для передачи тягового усилия и обеспечения устойчивости.

Хотя мощные трансмиссии гигантских бульдозеров теоретически способны преодолевать крутые склоны, их реальная проходимость на рыхлых грунтах ограничена физикой сцепления и устойчивости, а не недостатком мощности. Заявленный производителем максимальный угол подъёма (например, 30 градусов для некоторых моделей) относится к работе на твердом, стабильном основании; на песке или рыхлой породе безопасный угол будет существенно меньше, часто не превышая 15-20 градусов.

Факторы, влияющие на преодоление подъёма на сыпучих грунтах

- Масса машины: Большая масса (как у Komatsu D575A - свыше 150 тонн) увеличивает силу сцепления гусениц с грунтом за счет большего давления, но одновременно повышает риск глубокой посадки и буксования на очень рыхлых субстратах.

- Тип и площадь гусениц: Широкие гусеницы с развитыми грунтозацепами распределяют вес, уменьшая удельное давление и улучшая сцепление. Некоторые модели оснащаются специальными "песочными" башмаками большей ширины.

- Мощность двигателя и тяговое усилие: Достаточная мощность (более 1000 л.с. у крупнейших моделей) необходима для преодоления силы тяжести и сопротивления грунта при подъеме.

- Распределение веса (центр тяжести): Низкий и центрально расположенный центр тяжести, характерный для гусеничных машин, критически важен для предотвращения опрокидывания при движении вверх по склону.

- Вязкость и насыщенность влагой грунта: Мокрый песок или глина могут вести себя совершенно иначе, чем сухие, иногда улучшая, а иногда катастрофически ухудшая сцепление.

| Модель бульдозера | Макс. угол подъёма (твердый грунт) | Ожидаемый рабочий угол на сыпучем песке* |

|---|---|---|

| Komatsu D575A (Самый большой) | 30° | 15° - 20° |

| Caterpillar D11T CD | 30° | 15° - 20° |

| Бульдозер среднего класса (напр., Cat D6, Komatsu D65) | 25° - 30° | 10° - 17° |

*Реальные значения сильно зависят от конкретных условий (крупность фракции, влажность, плотность нагружения отвала) и требуют опытной проверки на месте.

Таким образом, при планировании работ на откосах из сыпучих материалов операторы и руководители работ обязаны учитывать существенное снижение безопасного угла подъёма по сравнению с паспортными данными машины. Тщательная оценка состояния грунта, проведение пробных заездов и строгое соблюдение ограничений по углу наклона являются ключом к безопасной и эффективной эксплуатации даже самых мощных бульдозеров-гигантов в таких сложных условиях.

Транспортировка бульдозера: разборка на модули

Гигантские бульдозеры, такие как рекордсмен Komatsu D575A-3SD или Caterpillar D11T CD, физически невозможно перевозить целиком по дорогам общего пользования из-за их габаритов и массы. Для транспортировки между объектами применяется технология модульной разборки.

Процесс начинается с демонтажа навесного оборудования: отвал, рыхлитель и защитные элементы снимаются при помощи кранов. Далее отсоединяются гусеничные траки – каждая цепь разрезается на секции или полностью снимается с тележек.

Ключевые этапы разборки:

- Силовая установка: Двигатель (весом до 15 тонн) отключается от систем и извлекается краном.

- Кабина оператора: Демонтируется как отдельный модуль для защиты электроники и органов управления.

- Рама и ходовая часть: Конструкция разделяется на крупные секции (переднюю/заднюю тележки, центральную балку) при необходимости.

| Компонент | Способ транспортировки | Особенности |

|---|---|---|

| Отвал/Рыхлитель | Низкорамные тралы | Фиксация от скольжения |

| Гусеничные цепи | Контейнеры или платформы | Упаковка для защиты шарниров |

| Двигатель | Спецплатформы с амортизацией | Герметизация патрубков |

| Кабина | Крытые грузовики | Защита от влаги и вибрации |

После доставки на место сборка выполняется в обратном порядке с обязательной калибровкой систем и тестовым запуском. Такой подход, несмотря на трудоемкость (до 3-5 дней), остается единственно возможным для эксплуатации тяжелой техники на удаленных объектах.

Гусеничные траки: ширина и количество звеньев

Ширина гусеничных траков напрямую определяет давление на грунт: у гигантских бульдозеров она достигает 900–1200 мм, что позволяет распределять массу до 150 тонн без риска просадки на рыхлых почвах. Узкие траки обеспечили бы лучшее сцепление на твёрдых породах, но для сверхтяжёлых моделей приоритетом является минимизация удельного давления, особенно при работе на песках, глине или снегу.

Количество звеньев в цепи варьируется от 40 до 50 штук в зависимости от длины базы машины и требуемой плавности хода. Больше звеньев – равномернее распределение нагрузки, меньше вибраций и выше скорость. Однако увеличение числа элементов усложняет обслуживание и снижает манёвренность на ограниченных площадках, что критично для карьерных условий.

Ключевые особенности траков крупнейших моделей

- Ширина: превышает 1 метр для уменьшения давления до 0,8–1,2 кг/см².

- Конфигурация звеньев: литые стальные башмаки с высотой грунтозацепов до 75 мм.

- Спецпокрытия: износостойкие накладки для работы в абразивных средах.

| Модель | Ширина трака (мм) | Звеньев (шт.) | Особенности |

|---|---|---|---|

| Komatsu D575A | 900 | 47 | Двойные грунтозацепы для болот |

| Caterpillar D11T | 914 | 43 | Закалённые втулки роликов |

| Liebherr PR 776 | 700 | 39 | Система смазки шарниров |

Отличия SD-версии от базовой модели: вытеснитель пород

Ключевое отличие модификации SD (Super Dozer) базового бульдозера Komatsu D575A заключается в значительно увеличенной емкости и массе его отвала, что напрямую влияет на объем породы, перемещаемой за один проход.

В то время как базовая модель оснащена стандартным универсальным отвалом (SU) или полусферическим (SU) отвалом, SD-версия комплектуется специализированным массивным сферическим отвалом (SSD), спроектированным исключительно для максимального вытеснения породы при разработке карьеров и перемещении больших объемов вскрыши.

Конструктивные особенности отвала SSD

- Увеличенная высота и кривизна: Отвал SSD обладает большей высотой и более выраженной сферической формой по сравнению со стандартными отвалами. Это позволяет ему захватывать и удерживать значительно больший объем материала.

- Повышенная масса: Конструкция отвала SSD намного массивнее, что увеличивает его инерцию и способность продавливать и перемещать плотные, тяжелые или слежавшиеся породы без потери эффективности.

- Усиленная конструкция: Весь отвал и его крепление к толкающей раме усилены для восприятия экстремальных нагрузок, возникающих при работе с максимальными объемами породы.

- Оптимизированные углы резания и опрокидывания: Геометрия отвала SSD оптимизирована под задачи выемки и перемещения огромных масс породы, обеспечивая максимальное заполнение при минимальных потерях материала по краям.

Для компенсации возросшей нагрузки от массивного отвала SSD и обеспечения необходимого толкающего усилия SD-версия бульдозера также имеет усиленную толкающую раму и, как правило, работает на максимальной мощности двигателя.

| Характеристика | Базовая модель (SU/SU отвал) | SD-версия (SSD отвал) |

|---|---|---|

| Тип отвала | Универсальный (SU) / Полусферический (SU) | Специальный Сферический (SSD) |

| Ширина отвала, м | ~7.4 | ~7.4 |

| Высота отвала, м | ~3.0 | >3.3 (значительно выше) |

| Геометрия | Менее выраженная кривизна | Ярко выраженная сферическая форма |

| Емкость отвала, м³ | ~69 (SU) | ~90 (SSD) - увеличение >30% |

| Масса отвала | Стандартная | Значительно увеличенная |

| Основное назначение | Разнообразные земляные работы | Максимальное вытеснение пород, вскрышные работы |

Caterpillar D11T: размеры и масса соперника

Габариты Caterpillar D11T впечатляют: длина машины превышает 9 метров (около 9,1 м), ширина с установленным стандартным отвалом достигает 8,5 метров, а высота по кабине – почти 4,5 метра. Эти параметры делают его одним из наиболее массивных серийных бульдозеров на гусеничном ходу, способным эффективно работать с огромными объемами грунта.

Масса базовой модели D11T стартует от 104 тонн, а в максимальной комплектации с усиленным отвалом и рыхлителем может превышать 125 тонн. Такой вес обеспечивает необходимое сцепление с грунтом для передачи колоссальной тяги – до 97 тонн-силы, что критически важно при перемещении скальных пород или уплотненных материалов на карьерах.

Ключевые характеристики в сравнении

Для понимания масштаба D11T полезно сопоставить его с ближайшими "собратьями" в линейке Caterpillar:

| Модель | Масса (т) | Длина (м) | Мощность (л.с.) |

|---|---|---|---|

| D11T CD | 104–125 | ~9.1 | 850 |

| D10T | 70–90 | ~7.8 | 637 |

| D9T | 49–57 | ~6.7 | 410 |

Особенности конструкции, обеспечивающие устойчивость:

- Ширина гусеничных траков – до 1 100 мм для снижения удельного давления

- Усиленная рама с Х-образными поперечинами

- Система Modular Counterweight для оперативной корректировки баланса

Такие размеры и масса требуют специальных решений для транспортировки: бульдозер перевозят в разобранном виде (отвал, рыхлитель, кабина) на тяжеловозных платформах с использованием кранового оборудования грузоподъемностью свыше 200 тонн.

Двигатель Cat C32: альтернатива японскому гиганту

Сердцем многих гигантских бульдозеров Caterpillar, включая легендарный D11, выступает турбодизель Cat C32. Этот 12-цилиндровый силовой агрегат специально разработан для экстремальных условий карьерных работ, где требуются колоссальное тяговое усилие и бесперебойная работа под нагрузкой. Инженеры Caterpillar сделали ставку на модульную конструкцию блока цилиндров из чугуна и усиленную топливную систему, обеспечивающую стабильную подачу дизеля даже при критических углах наклона.

В сравнении с японскими аналогами, такими как двигатели Komatsu для D575A, Cat C32 демонстрирует ряд конкурентных преимуществ. Ключевым аргументом становится адаптивность: электронная система управления двигателем автоматически корректирует параметры работы в зависимости от типа грунта и нагрузки. Это не только сокращает расход топлива на 5-7%, но и снижает вибрацию, критичную для узлов тяжелой техники.

Технические особенности и эксплуатационные преимущества

| Параметр | Значение | Преимущество |

|---|---|---|

| Мощность | 850–1000 л.с. | Сопоставима с флагманами Komatsu |

| Крутящий момент | >4600 Н·м при 1400 об/мин | Пик тяги на низких оборотах |

| Объем | 32.1 л | Оптимальное давление в цилиндрах |

| Ресурс до капремонта | >20 000 моточасов | Защита гильз никель-кремниевым сплавом |

Экологическая составляющая также играет роль: Cat C32 соответствует стандарту Tier 4 Final без использования мочевины (SCR), в отличие от многих конкурентов. Система рециркуляции выхлопных газов (EGR) и сажевый фильтр (DPF) интегрированы в общую архитектуру, что уменьшает риски потери мощности. Для горных работ критично и охлаждение: двухконтурная система с отдельными радиаторами для наддувочного воздуха и масла предотвращает перегрев даже при +50°C.

Операторы отмечают два ключевых отличия от японских двигателей:

- Меньшая шумность за счет гасителей крутильных колебаний на коленвале

- Единый диагностический разъем для быстрого считывания ошибок без спецоборудования

Хотя Komatsu сохраняет лидерство в сегменте сверхтяжелых бульдозеров, Cat C32 обеспечивает технологическую паритетность для моделей класса D11. Его ремонтопригодность в полевых условиях и глобальная сеть сервиса становятся решающими факторами при выборе техники для удаленных карьеров.

Рама коробчатого сечения как основа тяжёлых бульдозеров

Рама коробчатого сечения представляет собой ключевой несущий элемент конструкции тяжёлых бульдозеров, определяющий их прочность, долговечность и способность работать в экстремальных условиях. Она формирует "скелет" машины, к которому крепятся все основные агрегаты: двигатель, трансмиссия, ходовая часть, рабочее оборудование (отвал, рыхлитель). Основная задача такой рамы – воспринимать колоссальные статические и динамические нагрузки, возникающие при копании, толкании грунта, преодолении препятствий и работе на сложном рельефе.

Конструктивно рама коробчатого сечения изготавливается из толстых стальных листов высокого предела текучести, сваренных в виде замкнутых профилей (коробов). Эта форма обеспечивает оптимальное сочетание минимального веса с максимальной жёсткостью, особенно на кручение и изгиб. Внутри коробов часто добавляются рёбра жёсткости (косынки, перегородки), которые гасят вибрации и предотвращают локальную деформацию стенок под действием сосредоточенных усилий от узлов навески или ходовой части.

Ключевые особенности и преимущества рам коробчатого сечения

Главные отличия и достоинства такой конструкции в сравнении с другими типами рам (например, лестничными) включают:

- Превосходная жёсткость на кручение: Закрытый профиль эффективно сопротивляется скручивающим нагрузкам, неизбежным при работе одним гусеничным траком на упор, а другим – на скольжение, или при движении по неровностям.

- Высокая прочность на изгиб: Рама выдерживает огромные изгибающие моменты, создаваемые массой бульдозера и реакцией от грунта на отвал/рыхлитель.

- Оптимальное распределение напряжений: Конструкция позволяет равномерно "развести" возникающие в точках крепления агрегатов нагрузки по всей длине рамы, минимизируя концентрацию напряжений.

- Повышенная долговечность: Меньшая деформация рамы под нагрузкой снижает усталостные напряжения в металле и в сварных швах, продлевая ресурс всей машины.

- Устойчивая платформа для агрегатов: Минимальный прогиб и кручение обеспечивают точное взаимное расположение двигателя, трансмиссии и ведущих мостов, что критически важно для надёжной работы силовой передачи.

Сравнение рам тяжёлых бульдозеров разных производителей:

| Модель бульдозера (Производитель) | Особенности рамы коробчатого сечения | Толщина стали (мм), ключевые зоны |

|---|---|---|

| ACCO (Италия - Самый большой в мире) | Сверхмощная, сварная из особопрочных сталей, множество внутренних рёбер жёсткости по всей длине. | До 100+ (в зонах крепления отвала и ходовой) |

| Komatsu D575A | Моноблочная конструкция с усиленными зонами крепления отвала и узлов трансмиссии. Активно используется в горнодобыче. | До 80-90 (кронштейны толкающей рамы, мосты) |

| CAT D11T/D11T CD | Модульная рама с коробчатыми лонжеронами переменного сечения, интегрированные кронштейны для быстрой замены изнашиваемых втулок. | До 70-85 (передние секции, места установки ЦГР) |

Эволюция рам коробчатого сечения напрямую связана с ростом мощности и массы бульдозеров. Современные конструкции проектируются с использованием методов CAE-анализа (Computer-Aided Engineering), позволяющих точно моделировать нагрузки и оптимизировать распределение материала, толщину стенок и расположение рёбер жёсткости. Это обеспечивает необходимую прочность без неоправданного увеличения массы, что критически важно для сохранения высокого тягового усилия и топливной эффективности гигантов. Без таких рам работа сверхтяжёлых бульдозеров была бы просто невозможна.

Система смазки гусениц при экстремальных нагрузках

Экстремальные нагрузки на гусеницы гигантских бульдозеров, такие как давление скальных пород, трение на абразивных поверхностях и температурные перепады, требуют специализированных систем смазки. Эти механизмы непрерывно подают пластичные составы высокой вязкости в шарнирные соединения траков, предотвращая сухое трение даже при полном погружении в грязь или дробленый камень.

Конструкция включает многоточечные форсунки с пневмогидравлическим управлением, распределяющие смазку под давлением до 300 бар. Система оснащается термостойкими уплотнениями из фторкаучука и лабиринтными защитными кожухами, блокирующими попадание абразивных частиц в критические узлы. Датчики давления и расхода в реальном времени корректируют подачу смазочного материала при пиковых нагрузках.

Ключевые особенности современных систем

Для противодействия экстремальным условиям применяются:

- Синтетические смазки EP (Extreme Pressure) с дисульфидом молибдена, сохраняющие свойства при температурах от -50°C до +150°C

- Двухконтурные резервные магистрали, активируемые при повреждении основного трубопровода

- Самоочищающиеся фильтры с магнитными уловителями металлической стружки

Сравнение характеристик смазочных систем для разных классов техники:

| Параметр | Стандартные бульдозеры | Гигантские модели (Komatsu D575A, CAT D11) |

|---|---|---|

| Рабочее давление | 70-120 бар | 220-300 бар |

| Ресурс фильтров | 250 моточасов | 50 моточасов |

| Температурный диапазон смазки | -30°C...+100°C | -50°C...+150°C |

Недостаточная смазка приводит к экспоненциальному росту износа: при нагрузках свыше 40 тонн на трак ресурс шарниров сокращается на 80% за 15-20 часов работы. Поэтому системы дублируются аварийными сигнализациями с передачей данных в телематический центр для предупреждения оператора о критическом падении давления.

Материалы для зубьев отвала: износостойкие сплавы

Зубья отвала бульдозера, особенно на крупнейших машинах, испытывают экстремальные абразивные и ударные нагрузки при работе с твердыми породами, мусором или мерзлым грунтом. Их быстрый износ приводит к простоям техники и высоким затратам на замену. Поэтому выбор материала для этих критически важных элементов напрямую влияет на эффективность и рентабельность эксплуатации.

Для изготовления зубьев используются специальные износостойкие сплавы, обладающие уникальным сочетанием твердости, прочности и ударной вязкости. Основным способом достижения необходимых характеристик является легирование стали углеродом, марганцем, хромом, молибденом, никелем и бором, а также применение технологий термической обработки и поверхностного упрочнения.

Ключевые типы материалов и их свойства

Наиболее распространены следующие группы сплавов:

- Высокоуглеродистые стали: Базовый вариант, обеспечивающий хорошую твердость после закалки. Требуют частой замены в тяжелых условиях.

- Низколегированные стали с карбидообразующими элементами (Cr, Mo, B): Позволяют получить более твердую и износостойкую структуру мартенсита при закалке. Оптимальны по соотношению цена/долговечность.

- Высокохромистые чугуны (белые чугуны): Отличаются исключительной износостойкостью благодаря большому количеству карбидов хрома в структуре, но более хрупки при ударных нагрузках.

- Композитные решения: Основа из вязкой стали с наплавленным слоем твердого сплава (на основе карбида вольфрама WC или карбида хрома Cr3C2) на рабочую поверхность. Наиболее эффективны для сверхтяжелых условий.

Для максимального продления срока службы зубьев применяются дополнительные технологии поверхностного упрочнения:

- Наплавка: Нанесение на кромку слоя твердого износостойкого сплава (часто порошковыми проволоками).

- Термообработка: Закалка и отпуск для получения требуемой твердости по всему объему или локально.

- Плазменное напыление: Создание тонкого, но очень твердого керамического покрытия.

Выбор конкретного материала и технологии зависит от типа разрабатываемого грунта, мощности бульдозера и экономических факторов. Производители зубьев постоянно совершенствуют составы сплавов и методы обработки, чтобы выдерживать растущие нагрузки на гигантской технике.

Управление техникой: кабина с 360-градусным обзором

Кабина современного бульдозера-гиганта спроектирована как высокотехнологичный командный центр, где панорамное остекление обеспечивает полный круговой обзор. Толстые, многослойные стекла выдерживают вибрации и удары, а специальные покрытия минимизируют блики и предотвращают запотевание. Это позволяет оператору контролировать все зоны вокруг машины без "мертвых" углов, критически важно при работе на сложных объектах.

Эргономика продумана до мелочей: кресло с пневмоподвеской, регулируемое по весу и росту оператора, многофункциональные подлокотники с интегрированными джойстиками и сенсорные дисплеи, заменяющие традиционные рычаги. Системы климат-контроля и шумоизоляции создают комфортные условия для многочасовой смены, снижая утомляемость даже при экстремальных температурах.

Ключевые элементы управления и технологии

- Цифровые интерфейсы: цветные дисплеи выводят телеметрию, карты местности, показания датчиков давления грунта и топлива.

- Системы безопасности: радары кругового обзора и камеры заднего вида с ИК-подсветкой автоматически предупреждают о препятствиях.

- Автоматизация: интеллектуальные помощники корректируют угол наклона отвала и тяговое усилие на основе данных GPS.

| Элемент | Назначение |

|---|---|

| Противосолнечные козырьки | Автоматическое затемнение секторов при ярком свете |

| Голосовая связь | Интеграция с рациями и системами оповещения объекта |

| Аварийные датчики | Вибрация кресла + звуковой сигнал при риске опрокидывания |

Важно: все переключатели дублируются на подлокотниках – оператор не отрывает рук от органов управления, сохраняя концентрацию. Системы автодиагностики в реальном времени отслеживают износ узлов, прогнозируя необходимость ТО.

Российские Б-10 и Б-12: габариты советских гигантов

Бульдозер Б-10, созданный на Челябинском тракторном заводе в 1970-х годах, впечатлял размерами: длина корпуса превышала 12 метров, ширина с отвалом достигала 6,3 метра, а высота равнялась 4,7 метра. Его вес приближался к 75 тоннам, а мощность двигателя Д-12А составляла 700 л.с., что позволяло перемещать до 25 м³ грунта за один проход.

Эстафету гигантомании подхватил Б-12 – модернизированная версия 1980-х годов с увеличенным до 800 л.с. дизельным двигателем. При схожих габаритах (длина 12,5 м, ширина 6,5 м) он оснащался усовершенствованным отвалом объемом 40 м³ и гидравлической системой повышенного давления для работы с особо плотными грунтами. Вес машины вырос до 93 тонн, что требовало усиленной ходовой части.

Ключевые конструктивные особенности

Обе модели отличались модульной компоновкой, где основные узлы (силовая установка, кабина, трансмиссия) монтировались на раме отдельно для упрощения ремонта. Тип отвала – полусферический, с гидроцилиндрами двойного действия для точного управления углом резания. Ходовая часть включала гусеницы шириной 1 метр с литыми траками, рассчитанными на экстремальные нагрузки.

| Параметр | Б-10 | Б-12 |

|---|---|---|

| Габариты (Д×Ш×В) | 12,1×6,3×4,7 м | 12,5×6,5×4,8 м |

| Вес | 75 т | 93 т |

| Мощность двигателя | 700 л.с. | 800 л.с. |

| Объем отвала | 25 м³ | 40 м³ |

Эксплуатация этих машин велась преимущественно в крупных промышленных проектах:

- Формирование насыпей гидротехнических сооружений

- Расчистка территорий под горные выработки

- Транспортировка скальных пород на угольных разрезах

Несмотря на снятие с производства, отдельные экземпляры Б-10 и Б-12 до сих пор используются в Сибири и на Дальнем Востоке, демонстрируя феноменальную выносливость. Их ремонтопригодность и адаптация к суровому климату остаются эталоном для современной спецтехники.

Линейка Shantui D475: китайский промышленный вариант

Shantui D475 позиционируется как один из крупнейших и мощнейших бульдозеров китайского производства, представляя собой серьёзный промышленный инструмент для выполнения наиболее масштабных и сложных землеройных задач. Этот гигант, созданный компанией Shantui Construction Machinery Co., Ltd. (дочерняя структура Weichai Power), ориентирован на рынок карьерных работ, горнодобывающей промышленности и крупных инфраструктурных проектов, где требуются высокая производительность и надёжность. Его габариты и технические характеристики ставят его в один ряд с топовыми моделями мировых производителей, предлагая альтернативу с привлекательным соотношением цены и возможностей.

Бульдозер D475 оснащён мощным турбодизельным двигателем Weichai, развивающим мощность в диапазоне 500-550 лошадиных сил, что обеспечивает ему исключительную тяговую силу для перемещения огромных масс грунта, породы или угля. Стандартное оборудование включает массивный полууниверсальный отвал (SU-blade) или универсальный отвал (U-blade) значительной вместимости, спроектированный для эффективной работы с различными типами материалов. Усиленная гусеничная ходовая часть с широкими траками гарантирует высокую проходимость и стабильность машины на сложном рельефе и слабых грунтах.

Ключевые характеристики и особенности

Основные технические параметры Shantui D475:

| Мощность двигателя | ~500-550 л.с. (в зависимости от модификации) |

| Эксплуатационная масса | Около 100 тонн |

| Тип отвала | Полууниверсальный (SU) или Универсальный (U) |

| Вместимость отвала | До 30+ м³ (для SU-отвала) |

| Тяговое усилие | Свыше 600 кН |

Конструктивно D475 воплощает принципы, характерные для тяжёлых промышленных бульдозеров:

- Жёсткая рама: Обеспечивает необходимую прочность и долговечность при работе с экстремальными нагрузками.

- Гидростатическая трансмиссия (на современных модификациях): Позволяет плавно и бесступенчато регулировать скорость и направление движения, повышая маневренность и эффективность работы.

- Усовершенствованная гидравлическая система: Обеспечивает высокое усилие на отвале и точное управление рабочим оборудованием.

- Эргономичная кабина оператора: Создана для комфортной и безопасной работы в течение длительной смены, оснащена системами кондиционирования, шумоизоляции и современным приборным щитом.

Shantui D475 является закономерным ответом китайского производителя на спрос на мощные и при этом экономически эффективные машины для глобального рынка тяжёлой строительной техники. Он сочетает в себе солидные габариты и производительность, характерные для класса крупнейших бульдозеров, с адаптацией к сложным климатическим условиям и требованиям надёжности в непрерывных промышленных циклах, представляя собой весомую альтернативу западным и японским аналогам.

Бразильские карьеры: география применения рекордсменов

Гигантские бульдозеры, такие как рекордсмен Komatsu D575A-3SD (весом 152 тонны), незаменимы на бразильских железорудных карьерах штата Минас-Жерайс, где масштабы разработок требуют перемещения колоссальных объёмов вскрышных пород. Их применяют для создания и обслуживания технологических дорог высотой до 30 метров, а также для планировки уступов и очистки забоев от осыпей, где меньшая техника не справится с твердыми кварцитами.

В бассейне Каражас (штат Пара), где добывают высококачественную железную руду, сверхтяжёлые бульдозеры работают в условиях экстремальной влажности и высоких температур, формируя отвалы высотой до 50 метров. Их мощные отвалы (до 24 кубометров у D575A) эффективно разравнивают взорванную породу для последующей погрузки экскаваторами-гигантами, обеспечивая непрерывность технологических циклов на карьерах глубиной свыше 300 метров.

Ключевые объекты применения

Наиболее активно гигантские бульдозеры задействованы в следующих локациях:

- Каражас: карьеры Serra Norte и Serra Leste (компания Vale) с годовым объёмом вскрыши до 250 млн тонн.

- Куадрилатеру-Ферриферу (Минас-Жерайс): комплексы Brucutu и Itabira, где техника работает на крутых уступах с углом наклона до 70°.

- Бассейн Корумба (Мату-Гросу-ду-Сул): подготовка инфраструктуры для новых разрезов в труднодоступных районах сельвы.

Эксплуатация здесь требует особой модификации техники: усиленные гусеничные траки для абразивных пород, системы кондиционирования с тройной фильтрацией от позёмной пыли и защищённые топливные системы, устойчивые к биоразложению дизеля в тропиках.

| Модель бульдозера | Основные функции в карьерах | Особенности работы в Бразилии |

| Komatsu D475A | Создание транспортных берм, зачистка забоев | Использование спецстали отвала для кварцитов |

| CAT D11T CD | Планировка отвалов, вскрышные работы | Усиленная система охлаждения двигателя |

| Komatsu D375A | Рекультивация, обслуживание отвалов | Гидрофобное покрытие электроники |

Золотодобыча в Австралии: бульдозеры в связке с экскаваторами

На австралийских золотых приисках открытым способом бульдозеры и экскаваторы образуют технологический тандем, обеспечивающий непрерывность горных работ. Бульдозеры, такие как гигантский Komatsu D575A-3SD с отвалом до 24,9 м³, готовят фронт работ: срезают и перемещают вскрышные породы, формируют уступы и дороги. Экскаваторы, включая карьерные гиганты типа Hitachi EX8000-7 или Liebherr R 9800, фокусируются на выемке золотоносной руды, погружая её в самосвалы.

Ключевая задача бульдозеров в этой связке – обеспечение доступа для экскаваторов к продуктивным пластам. Мощные модели Caterpillar D11T или Komatsu D475A-5 перемещают тысячи тонн грунта в смену, расчищая площадки. Одновременно они выполняют финальное планирование дна карьера после выемки экскаваторами, что критично для безопасности и эффективности последующих операций.

Преимущества совместной работы техники

- Повышение производительности: экскаваторы концентрируются на селективной выемке руды, а бульдозеры берут на себя трудоёмкие подготовительные и вспомогательные работы.

- Снижение простоев: пока экскаватор грузит руду, бульдозеры подготавливают следующий участок, создавая непрерывный цикл.

- Оптимизация логистики: расчистка и содержание дорог бульдозерами обеспечивает бесперебойный проезд самосвалов от экскаваторов к дробильному комплексу.

| Функция | Бульдозеры | Экскаваторы |

|---|---|---|

| Подготовка забоя | Снятие вскрыши, планирование уступов | - |

| Добыча руды | - | Селективная выемка, погрузка в самосвалы |

| Финишные работы | Очистка дна карьера, рекультивация | Выравнивание отвалов |

В условиях глубоких карьеров Западной Австралии связка техники работает по каскадному принципу: верхние уступы разрабатываются бульдозерами с последующей перегрузкой породы экскаваторами на нижние горизонты. Это минимизирует пробег самосвалов и сокращает цикл добычи. Особое значение имеет применение GPS-систем управления на обеих машинах, синхронизирующих их перемещения с точностью до сантиметра.

Технология автоматического выравнивания отвала CAT AccuGrade

Система CAT AccuGrade использует комбинацию спутниковой навигации (GPS/ГЛОНАСС), лазерных сканеров и инерциальных датчиков для непрерывного отслеживания положения отвала бульдозера в трёх плоскостях. Датчики угла наклона и гироскопы фиксируют крен, тангаж и высоту машины, а GNSS-приёмники на крыше кабины и стреле определяют точные координаты в реальном времени.

Программное обеспечение обрабатывает данные, сравнивая фактическое положение режущей кромки отвала с цифровой 3D-моделью рабочей площадки. При отклонении от заданных параметров (уклона, высоты или кривизны поверхности) система автоматически корректирует гидравлику, поднимая или опуская углы отвала без участия оператора. Точность позиционирования достигает ±3 см по высоте и ±0.5% по уклону.

Ключевые компоненты системы

- Многочастотные GNSS-приёмники - обеспечивают точное позиционирование в условиях вибраций и затенения сигнала

- Датчики инерциального измерения (IMU) - компенсируют крен машины и "дрожание" отвала

- Гидравлические клапаны с электронным управлением - реализуют микрорегулировки за 0.2-0.5 секунды

- Тачскрин-дисплей в кабине - отображает отклонения цветовой индикацией (красный/жёлтый/зелёный)

| Преимущество | Эффект для производства |

| Снижение перекопов | До 40% уменьшение объёма повторных работ |

| Работа в условиях плохой видимости | Возможность работы ночью и в тумане без потери точности |

| Унификация квалификации операторов | Новички достигают результатов опытных машинистов за 1 смену |

Применение технологии на бульдозерах D11 позволяет формировать сложные рельефы типа дамб или автодромных трасс с соблюдением проектных уклонов до 0.1°. Система интегрируется с BIM-моделями через формат .DWG и обновляет картографию по завершении каждого прохода.

Кейс: перекрытие реки при строительстве Хакасской ГЭС

Перекрытие Енисея в створе Саяно-Шушенской ГЭС (часто ошибочно связываемое с Хакасской, но являющееся ярким примером применения тяжелой техники в регионе) стало одной из самых сложных гидротехнических операций в СССР. Главную роль в этом процессе сыграли мощные бульдозеры, работавшие в экстремальных условиях.

Основную нагрузку приняли на себя несколько бульдозеров ДЭТ-250М. Эти машины, хотя и не были самыми большими в мире, обладали выдающейся для своего времени мощностью и надежностью. Они непрерывно сбрасывали в бурлящий поток гигантские бетонные тетраэдры и скальные глыбы, формируя перемычку.

Технические аспекты операции и роль бульдозеров

Работа велась на пределе возможностей техники и людей. Бульдозеристы управляли машинами на узкой, постоянно размываемой течением насыпи, рискуя быть смытыми. ДЭТ-250М демонстрировали свою эффективность благодаря:

- Высокой тяговой силе (до 25 тонн), необходимой для перемещения многотонных блоков.

- Надежности трансмиссии в условиях постоянной вибрации и перегрузок.

- Мощному двигателю (около 300 л.с.), обеспечивавшему работу на крутых уклонах насыпи.

- Широкому отвалу, позволявшему эффективно разравнивать каменную наброску.

Для сравнения масштабов приведем характеристики ДЭТ-250М и современного гиганта Komatsu D575A:

| Параметр | ДЭТ-250М | Komatsu D575A (крупнейший в мире) |

| Масса | ~25 тонн | ~153 тонны |

| Мощность двигателя | ~300 л.с. | ~1150 л.с. |

| Ширина отвала | ~4,1 м | ~7,4 м |

Успех операции обеспечили ключевые факторы:

- Точное планирование: русло перекрывалось поэтапно с минимальным временным интервалом.

- Синхронная работа нескольких бульдозеров и самосвалов под непрерывным контролем.

- Героизм операторов, работавших в условиях колоссального давления воды и риска аварий.

Этот кейс доказал, что даже не самые габаритные, но мощные и надежные бульдозеры, управляемые опытными машинистами, способны решать задачи планетарного масштаба, меняя русла великих рек.

Маневренность на ограниченных пространствах: радиус поворота

Радиус поворота бульдозера – минимальное расстояние от центра вращения до крайней точки гусеницы при полном развороте. У гигантов вроде Komatsu D575A этот показатель достигает 12–15 метров из-за огромной длины гусеничной базы (свыше 7 метров) и ширины корпуса. Такие габариты требуют значительного свободного пространства для изменения направления: на тесных строительных площадках или карьерных уступах маневрирование превращается в многоэтапный процесс с челночными движениями вперед-назад.

Для сравнения, средние модели (например, Caterpillar D6) обладают радиусом поворота 4–6 метров, а компактные бульдозеры (типа Shantui SD16) – всего 2–3 метра. Это позволяет им эффективно работать в траншеях, на насыпях или при демонтаже зданий, где крупногабаритная техника физически не развернется без риска повредить конструкции или сорваться в отвал.

Факторы, влияющие на маневренность

- Конструкция шасси: Поворотные рамы с шарнирно-сочлененной системой (как у Liebherr PR 776) сокращают радиус на 20–30% по сравнению с жесткой рамой гигантов.

- Система управления гусеницами: Раздельное торможение гусениц у старых моделей требует больше места для разворота, тогда как гидростатический привод обеспечивает плавное вращение на месте.

- Ширина отвала: Сверхширокий отвал (до 7.4 м у D575A) увеличивает «мертвую зону» при поворотах, ограничивая обзор и повышая риск зацепа препятствий.

| Модель | Радиус поворота (м) | Особенности маневрирования |

|---|---|---|

| Komatsu D575A | 12.5–15 | Требует участка 25×25 м для безопасного разворота |

| Caterpillar D11 | 8.5–10 | Использует гидравлическое подруливание гусениц |

| John Deere 950K | 3.9 | Поворотная рама для работы в лесозаготовках |

В стесненных условиях операторы крупных бульдозеров применяют «крабовый ход» (смещение отвала вбок) или поэтапные развороты с использованием рельефа. Однако даже эти приемы не компенсируют фундаментальное преимущество компактных моделей: способность вращаться вокруг своей оси при встречном движении гусениц.

Расчётный ресурс двигателя до капремонта в моточасах

Моточас – ключевой параметр для оценки износа двигателя тяжёлой техники, учитывающий не только время работы, но и нагрузку, частоту вращения коленвала и температурный режим. У гигантских бульдозеров, таких как Komatsu D575A-3 SD или Caterpillar D11T CD, ресурс до капитального ремонта существенно отличается от компактных моделей из-за экстремальных условий эксплуатации и колоссальных нагрузок на силовой агрегат.

Производители указывают расчётный ресурс для двигателей своих флагманов в диапазоне 12 000–20 000 моточасов, но реальный срок службы напрямую зависит от соблюдения регламентов ТО, качества топлива и фильтров, а также мастерства оператора. Например, двигатель Komatsu SDA12V170 (для D575A) рассчитан на 15 000–18 000 моточасов, тогда как мотор Caterpillar C32 ACERT (на D11T) достигает 20 000 моточасов при работе в щадящем режиме.

Факторы, влияющие на ресурс

- Тип задач: работа с плотными грунтами сокращает ресурс на 15–30% против транспортировки сыпучих материалов.

- Климат: постоянная эксплуатация при +40°C или –50°C ускоряет износ уплотнений и цилиндропоршневой группы.

- Система охлаждения: загрязнённые радиаторы ведут к перегреву – главной причине снижения межремонтного периода.

Сравнение ресурса двигателей популярных бульдозеров:

| Модель бульдозера | Двигатель | Ресурс (моточасы) |

|---|---|---|

| Komatsu D575A-3 | SDA12V170 (1150 л.с.) | 15 000–18 000 |

| Caterpillar D11T CD | C32 ACERT (850 л.с.) | 18 000–20 000 |

| John Deere 1050K | JD18 (660 л.с.) | 12 000–16 000 |

| Shantui SD90-5 | Cummins QSK60 (990 л.с.) | 14 000–16 000 |

Для продления ресурса критически важны ежесменное обслуживание (контроль уровня масла, очистка воздушных фильтров) и замена технических жидкостей строго по регламенту. Использование неоригинальных запчастей или низкокачественного дизеля сокращает межремонтный пробег на 25–40%, особенно у высокофорсированных моторов-гигантов.

Оборудование для ночной работы: тепловизоры и прожекторы

Крупные бульдозеры, особенно при масштабных работах, часто эксплуатируются в круглосуточном режиме. Ночная смена требует особых мер для обеспечения видимости и безопасности, так как естественное освещение отсутствует.

Ключевыми элементами оборудования для работы в темное время суток становятся тепловизоры, позволяющие видеть теплоизлучение объектов, и мощные прожекторы, освещающие рабочую зону. Их применение существенно повышает эффективность и снижает риски.

Тепловизоры

Тепловизионные камеры преобразуют невидимое инфракрасное излучение в видимое изображение на экране оператора. Это оборудование незаменимо в условиях нулевой освещённости, а также при наличии препятствий для видимости, таких как дым, туман или пыль.

Основные преимущества тепловизоров:

- Независимость от освещённости: работают в полной темноте без дополнительных источников света.

- Обнаружение живых объектов: чётко идентифицируют людей и животных по тепловому контуру.

- Диагностика техники: выявляют перегрев узлов бульдозера для предотвращения поломок.

Прожекторы

Современные бульдозеры оснащаются прожекторами на основе светодиодов (LED) мощностью 100-500 Вт, монтируемыми на крыше или стреле. Они создают направленный световой поток до 50 000 люмен, освещая фронт работ на расстоянии 30-100 метров.

Критичные особенности:

- Антивибрационная конструкция: устойчивы к тряске при работе тяжёлой техники.

- Регулируемый угол наклона: дистанционная настройка направления света.

- Пыле- и влагозащита (класс IP67/IP68): работа в экстремальных условиях.

Аварийные системы: защита оператора при опрокидывании

Современные бульдозеры, включая крупнейшие модели, оснащаются системами ROPS (Roll-Over Protective Structure) – прочными стальными каркасами, интегрированными в конструкцию кабины. Эти элементы проходят краш-тесты, где техника сбрасывается на крышу с высоты, имитируя полное опрокидывание. Основная задача ROPS – создать вокруг оператора «защитную клетку», которая выдерживает многократный вес машины и предотвращает деформацию зоны выживания.

Эффективность ROPS напрямую зависит от использования ремней безопасности: при переворачивании оператор фиксируется в кресле, избегая ударов о внутренние конструкции. Дополнительно применяются усиленные стекла с ламинированием, удерживающие осколки, и амортизирующие сиденья, снижающие риск травм позвоночника. В крупнейших бульдозерах, таких как Komatsu D575A, каркасы ROPS проектируются с учетом повышенных нагрузок из-за огромной массы техники.

Дополнительные защитные механизмы

- FOPS (Falling Object Protective Structure): армированная крыша кабины, защищающая от падающих камней или веток при работе на склонах.

- Автоматические топливные отсекатели: блокируют подачу дизеля при критическом угле наклона, снижая риск возгорания.

- Аварийные люки: дублирующие выходы из кабины на случай заклинивания основной двери.

| Элемент системы | Функция | Стандарт испытаний |

|---|---|---|

| Стальной каркас ROPS | Сохранение зоны выживания при деформации | ISO 3471:2008 |

| Многоточечные ремни | Фиксация оператора в кресле при опрокидывании | ISO 6683:2005 |

| Противоразрывные стекла | Предотвращение выпадения и порезов | ISO 3449:2005 |

Для машин, работающих в горной местности, применяются гидродинамические ограничители крена, замедляющие скорость опрокидывания за счет сопротивления жидкости в цилиндрах. Современные системы могут интегрироваться с датчиками уклона, подающими звуковые предупреждения при достижении опасного угла. Тестирование показывает, что правильно спроектированная ROPS-кабина повышает выживаемость оператора до 98% при перевороте на скорости до 16 км/ч.

Опыт операторов: управление инерцией многотонной массы

Управление гигантским бульдозером, таким как Komatsu D575A массой свыше 150 тонн, требует от оператора глубокого понимания физики инерции. Каждое движение ковша или поворот гусениц сопряжены с колоссальной кинетической энергией: резкая остановка даже на малой скорости вызывает проскальзывание траков, а внезапный разворот способен повредить трансмиссию. Опытные машинисты предварительно просчитывают траекторию на 3-4 шага вперёд, плавно дозируя тягу и избегая рывков рукоятками.

Ключевой навык – работа с гравитацией на склонах. При движении под уклон многотонная масса непрерывно «давит» на оператора, требуя постоянного подтормаживания и коррекции курса фрикционами. Малейшая ошибка в расчёте угла наклона или скорости ведёт к неконтролируемому скольжению, которое невозможно остановить мгновенно даже на грунте с идеальным сцеплением. Поэтому все манёвры на рельефе выполняются строго по диагонали или зигзагом, снижая инерционную нагрузку на узлы шасси.

Стратегии контроля инерции

- Плавный старт: Разгон с минимальных оборотов для постепенного натяжения гусениц, предотвращающего их проскальзывание и преждевременный износ.

- Антиблокировочная тактика: Короткие импульсные нажатия на педаль тормоза вместо длительного удержания для сохранения управляемости на сыпучих грунтах.

- «Встреча» с грунтом: Опускание отвала до контакта с почвой заранее, до подъезда к месту выемки, чтобы избежать удара и потери баланса.

Особую сложность представляет работа с влажной глиной или мокрым песком, где инерция усиливается сниженным трением. В таких условиях операторы целенаправленно недогружают отвал, жертвуя производительностью ради безопасности. Современные модели, например Caterpillar D11, частично компенсируют риски системами динамического контроля тяги, но финальные решения всегда остаются за человеком в кабине.

| Фактор риска | Последствия инерции | Метод нейтрализации |

|---|---|---|

| Резкий подъём отвала | Разгрузка передних катков, потеря сцепления | Подъём синхронно с движением вперёд |

| Экстренное торможение | Деформация торсионных валов, пробуксовка | Ступенчатое снижение скорости |

| Поворот на высокой скорости | Срез болтов крепления гусениц | Снижение оборотов перед манёвром |

Мастерство оператора проявляется в умении предвидеть поведение машины за счёт тактильно-звуковой обратной связи: вибрация сиденья при перегрузке двигателя, изменение тона грохота гусениц на скальных породах, лёгкий «увод» рукояток управления при потере сцепления. Эти нюансы невозможно формализовать в инструкциях – они оттачиваются тысячами часов практики.

Шумовые характеристики в децибелах на рабочем месте

Основными источниками шума при работе бульдозеров, особенно сверхтяжелых моделей, являются мощный дизельный двигатель, системы выпуска отработавших газов, гидравлические насосы и приводы, гусеничная ходовая часть, а также взаимодействие отвала с грунтом или скальной породой. Шум носит широкополосный характер с преобладанием низких и средних частот, которые особенно трудно экранировать и которые обладают высокой проникающей способностью.

Уровень звукового давления на рабочем месте оператора (внутри кабины) крупных бульдозеров, таких как Caterpillar D11 или Komatsu D475A, при полной нагрузке и активной работе отвалом обычно находится в диапазоне 85-95 дБ(А). На открытой площадке, в непосредственной близости от работающей машины (особенно гигантов вроде ACCO Superbulldozer или D575A), уровни шума могут легко превышать 105-115 дБ(А). Это значительно выше санитарных норм, установленных для рабочих мест (как правило, 80 дБ(А) для постоянного шума и 110 дБ(А) для пикового).

Меры по снижению шумового воздействия

Для защиты операторов и персонала на стройплощадке применяется комплекс мер:

- Инженерные решения: Глубоко продуманная шумо- и виброизоляция кабины оператора (многослойные панели, специальные уплотнения, виброизолирующие крепления), эффективные глушители выхлопных систем с искрогашением, оптимизация конструкции гидравлических контуров для снижения шума насосов и жидкости.

- Организационные меры: Ограничение времени непрерывной работы оператора на шумной технике, организация режимов труда и отдыха, зонирование строительной площадки с выделением особо шумных зон.

- Средства индивидуальной защиты (СИЗ): Обязательное использование операторами и персоналом вблизи машины сертифицированных противошумных наушников (вкладышей или головных телефонов) с высоким коэффициентом шумоподавления (SNR не менее 25-30 дБ).

Сравнительные уровни шума (приблизительные, дБ(А)):

| Модель бульдозера | Уровень шума в кабине (оператор) | Уровень шума снаружи (в 7 метрах) |

|---|---|---|

| Caterpillar D6 | ~82-87 | ~92-98 |

| Caterpillar D9 | ~86-91 | ~98-104 |

| Caterpillar D11 | ~88-93 | ~102-108 |

| Komatsu D475A | ~87-92 | ~100-106 |

| ACCO Superbulldozer / Komatsu D575A (оценочно) | ~90-95+ | ~105-115+ |

Постоянное воздействие шума выше 85 дБ(А) без защиты приводит к профессиональной тугоухости, повышает уровень стресса, утомляемость, снижает концентрацию внимания и затрудняет восприятие звуковых сигналов предупреждения. Снижение шума на рабочем месте оператора тяжелой техники – критически важная задача обеспечения безопасности и сохранения здоровья.

Обслуживание силовой установки: длина сервисных интервалов

Для крупнейших бульдозеров, таких как Komatsu D575A или Caterpillar D11, силовая установка – многолитровый дизель мощностью свыше 1000 л.с. – требует строгого соблюдения регламента ТО. Длина сервисных интервалов здесь напрямую зависит от интенсивности эксплуатации, условий работы (запылённость, температурный режим) и типа применяемых расходников.

Производители обычно устанавливают базовые интервалы в моточасах, но для гигантской техники они часто корректируются в сторону уменьшения из-за экстремальных нагрузок. Например, замена моторного масла и фильтров может требоваться каждые 250-500 моточасов, тогда как для стандартных моделей этот показатель достигает 1000 часов.

Ключевые факторы влияния на периодичность ТО

- Тип топлива и масла: Использование низкосернистого дизтоплива и синтетических масел удлиняет интервалы.

- Система фильтрации: Многоступенчатые воздушные фильтры (циклоны + картриджи) снижают частоту замены.

- Мониторинг состояния: Датчики анализа масла позволяют переходить на обслуживание по фактическому износу.

| Операция | Типовой интервал (моточасы) | Особенности для гигантских бульдозеров |

|---|---|---|

| Замена моторного масла | 500-1000 | 250-500 из-за высоких тепловых нагрузок |

| Замена воздушного фильтра | 500-1000 | Многоразовые циклоны + частая очистка картриджей |

| Проверка системы охлаждения | Ежесменно | Усиленный контроль радиаторов из-за забивания породой |

Критически важным является анализ масла при каждом ТО: содержание металлической стружки или снижение вязкости сигнализирует о необходимости внепланового ремонта. Для турбонаддува, характерного для таких двигателей, интервалы обслуживания ещё короче – очистка или замена турбин часто требуется через 2000-3000 часов.

Производители настоятельно рекомендуют сокращать регламентные интервалы на 20-40% при работе в карьерах, при высоких температурах или с абразивными грунтами. Пренебрежение этим правилом ведёт к резкому сокращению ресурса двигателя, стоимость ремонта которого может достигать трети цены новой машины.

Модульная конструкция для упрощения ремонта в полевых условиях

Современные гигантские бульдозеры, как и многие их меньшие собратья, активно используют модульную конструкцию. Это означает, что ключевые компоненты и системы машины спроектированы как отдельные, легко заменяемые блоки или модули. Вместо сложной разборки всего узла при поломке, техники могут быстро извлечь неисправный модуль и установить на его место исправный.

Этот подход реализуется для наиболее критичных и потенциально уязвимых частей бульдозера. Типичными кандидатами на модулизацию являются:

- Силовая установка (двигатель и связанные системы): Весь двигательный отсек часто представляет собой единый модуль.

- Гидравлические блоки: Основные насосы, клапаны и распределители собраны в компактные узлы.

- Трансмиссия и ведущие мосты: Крупные узлы трансмиссии также проектируются для быстрого демонтажа.

- Системы охлаждения: Радиаторы и вентиляторы сконструированы как легко снимаемые модули.

- Кабина оператора: На некоторых моделях кабина целиком поднимается для доступа к компонентам под ней.

- Электрические блоки управления: Основные электронные блоки размещены в защищенных, заменяемых корпусах.

Использование модульной конструкции дает ряд неоспоримых преимуществ при эксплуатации, особенно для огромных машин, транспортировка которых в сервисный центр крайне затруднительна и дорога:

- Резкое сокращение времени ремонта: Замена модуля занимает часы вместо дней или недель, необходимых для сложного ремонта на месте.

- Минимизация простоев: Машина быстрее возвращается к работе, что критично для дорогостоящих проектов.

- Упрощение логистики: Проще доставить компактный запасной модуль в удаленную точку, чем громоздкое оборудование или специалистов для сложного ремонта.

- Унификация: Модули могут быть унифицированы для разных моделей одного производителя, упрощая снабжение запчастями.

- Снижение требований к квалификации: Замена модуля часто требует меньше узкоспециализированных навыков, чем глубокий ремонт компонента на месте. Обучение техников упрощается.

- Повышение готовности парка: Возможность быстро "оживить" машину заменой модуля увеличивает общую готовность техники к работе.

Таким образом, модульная конструкция является не просто инженерным решением, а стратегическим подходом, обеспечивающим живучесть и эффективность работы самых больших и мощных бульдозеров в мире в суровых условиях эксплуатации, где время простоя равнозначно огромным финансовым потерям. Это воплощение принципа "быстро замени, а не чини долго" (агрегатный метод ремонта) для гигантов землеройной техники.

Бульдозеры-тягачи: альтернативное использование в шахтах

В стесненных условиях подземных горных выработок классические бульдозеры часто оказываются слишком громоздкими. Здесь на первый план выходят специализированные бульдозеры-тягачи, представляющие собой мощные, но значительно более компактные и маневренные машины. Их основная задача в шахтах – буксировка тяжелых прицепных составов (вагонеток, платформ) с породой, оборудованием или людьми по рельсовым путям или грунтовым дорогам горизонтов. Работа в ограниченном пространстве тоннелей и штреков предъявляет особые требования к конструкции.

Эти машины кардинально отличаются от своих наземных «собратьев». Они обладают значительно меньшей высотой и шириной для прохода в низких и узких выработках, усиленной защитой кабины (ROPS/FOPS) от возможных обвалов породы и падающих камней, а также специальными системами очистки выхлопных газов или электроприводом для соответствия жестким нормам по качеству воздуха в замкнутом пространстве. Устойчивость на неровном грунте и тяговые характеристики критически важны для эффективной и безопасной транспортировки грузов.

Ключевые особенности и модификации

Бульдозеры-тягачи для шахт имеют ряд характерных черт:

- Сверхкомпактные габариты: Высота часто не превышает 1.5-2 метров, ширина адаптируется под стандартные размеры выработок.

- Мощная силовая установка: Дизельные двигатели с эффективными системами нейтрализации выхлопа (сажевые фильтры, катализаторы, система подачи мочевины) или полностью электрические приводы (особенно актуально для глубоких шахт с риском взрыва метана).

- Усиленная рама и защита: Конструкция рассчитана на ударные нагрузки и защиту оператора. Обязательна сертификация кабины по стандартам ROPS (защита при опрокидывании) и FOPS (защита от падающих предметов).

- Специализированное сцепное устройство: Надежный механизм для быстрой и безопасной сцепки/расцепки с различными типами прицепных составов.

- Высокая маневренность: Короткая база, возможность работы с минимальным радиусом поворота, иногда полноприводная схема.

Для разных условий применяются различные модификации:

- Рейловые тягачи (Rail Towed Tractors): Работают исключительно по рельсовым путям, имеют стальные колеса с ребордами.

- Беспутевые тягачи (Free Steered Tractors / Trackless Haulage): Передвигаются по грунту или скальной поверхности горизонтов на пневматических шинах или гусеницах, обладают большей свободой перемещения.

- Гибридные решения: Некоторые модели могут быстро переоборудоваться для работы как по рельсам, так и по грунту.

Преимущества использования в подземных условиях

Применение специализированных бульдозеров-тягачей вместо традиционных локомотивов или иной техники дает шахтам существенные выгоды:

- Гибкость: Легче адаптировать парк машин под изменяющиеся условия выработок и задачи.

- Меньшие капитальные затраты: Зачастую дешевле в приобретении и обслуживании, чем полноценные локомотивы.

- Универсальность: Могут использоваться не только для тяги, но и для легких планировочных работ, расчистки завалов, толкания вагонеток.

- Экологичность: Современные системы очистки выхлопа или электропривод минимизируют вредные выбросы.

- Безопасность: Усиленная защита кабины и хороший обзор повышают безопасность оператора.

Сравнение с наземными аналогами

| Характеристика | Шахтный Бульдозер-Тягач | Наземный Бульдозер |

|---|---|---|

| Габариты (ВxШ) | Сильно ограничены (низкий, узкий) | Значительно крупнее |

| Мощность двигателя | Достаточная для тяги, с фокусом на чистоту выхлопа | Максимально возможная |

| Защита кабины | Обязательна ROPS/FOPS высокой категории | Часто базовая или опциональная |

| Ходовая часть | Шины, гусеницы, рельсовые колеса; компактная база | Гусеницы; длинная база для устойчивости |

| Основное назначение | Транспортировка составов, маневры в стесненных условиях | Землеройные, планировочные работы |

| Экологические требования | Крайне высокие (очистка выхлопа, электродвигатели) | Стандартные (Tier 3/4/5) |

Экологический класс двигателей Tier 4 Final

Стандарт Tier 4 Final, введённый Агентством по охране окружающей среды США (EPA), предъявляет наиболее жёсткие требования к выбросам дизельных двигателей для тяжёлой спецтехники, включая гигантские бульдозеры. Он требует сокращения выброса сажи (PM) на 90% и оксидов азота (NOx) на 50% по сравнению с предыдущим Tier 3. Достигается это за счёт комплексной модернизации систем двигателя и обязательного применения передовых технологий очистки выхлопных газов.

Для соответствия Tier 4 Final производители оснащают бульдозеры многоступенчатой системой нейтрализации: сажевыми фильтрами (DPF), улавливающими твёрдые частицы, и системами селективной каталитической нейтрализации (SCR) с использованием реагента AdBlue (водный раствор мочевины). Последняя преобразует NOx в безвредный азот и водяной пар. Дополнительно применяется рециркуляция выхлопных газов (EGR) и точное управление впрыском топлива через Common Rail.

Ключевые особенности и технологии Tier 4 Final на крупных бульдозерах

Обязательные компоненты системы:

- Сажевый фильтр (DPF) - улавливает до 99% частиц сажи, периодически требует регенерации.

- Система SCR с AdBlue - впрыскивает реагент в выхлопную систему для каталитического разложения NOx.

- Усовершенствованная система рециркуляции ОГ (EGR) - охлаждает и частично возвращает выхлопные газы во впуск для снижения температуры сгорания и образования NOx.

- Высокоточный электронный впрыск топлива - оптимизирует процесс сгорания.

Сравнение экологических стандартов для двигателей свыше 560 кВт (на примере бульдозеров):

| Стандарт | NOx (г/кВт·ч) | PM (г/кВт·ч) | Год ввода |

|---|---|---|---|

| Tier 3 | 3.5 | 0.2 | 2006-2008 |

| Tier 4 Final | 0.4 | 0.02 | 2014-2015 |

Переход на Tier 4 Final значительно повысил стоимость и сложность обслуживания машин, потребовав дополнительных баков для AdBlue, датчиков NOx и сложных алгоритмов управления. Однако это критически важно для работы в регионах с жёсткими экологическими нормами и снижает воздействие тяжёлой техники на окружающую среду.

Перспективы гитридных технологий в сверхтяжёлой технике

Гибридные силовые установки, сочетающие ДВС с электродвигателями, открывают путь к радикальному снижению расхода топлива и выбросов у гигантов вроде бульдозеров Komatsu D575A. Рекуперация энергии при торможении или опускании ковша преобразует инерцию в электричество, накапливаемое в суперконденсаторах или аккумуляторах для последующего использования. Это особенно эффективно в циклических операциях карьерной техники, где частые старты и остановки приводят к значительным энергопотерям в традиционных системах.

Переход на гибриды также снижает пиковые нагрузки на двигатель, продлевая его ресурс и уменьшая необходимость в гигантских моторах. Например, электропривод гусениц обеспечивает мгновенный крутящий момент, улучшая тяговые характеристики на сложных грунтах. Параллельно развиваются водородные гибриды для нулевых выбросов: компании вроде Liebherr и Caterpillar уже тестируют водородные двигатели и топливные элементы для экскаваторов и самосвалов.

Ключевые направления развития

- Модульность: Унификация гибридных блоков для разных моделей (бульдозеры, экскаваторы, краны) сокращает затраты на R&D.

- Умная энергосеть: Синхронизация работы нескольких машин через общую систему управления энергией на объекте.

- Упрощение трансмиссии: Замена механических коробок передач на электроприводы снижает массу и повышает надёжность.

| Технология | Эффект для сверхтяжёлой техники | Примеры внедрения |

| Электрический привод гусениц | Плавное движение + точное позиционирование | Прототипы Komatsu, Hitachi |

| Суперконденсаторы | Быстрый заряд/разряд для пиковых нагрузок | Карьерные самосвалы BELAZ |

| Гибрид-накопители | Снижение расхода дизеля на 15-25% | Строительные краны Konecranes |

Основным барьером остаётся высокая начальная стоимость и необходимость адаптации инфраструктуры (зарядные станции, водородные заправки). Однако уже к 2030 году гибриды могут стать стандартом для техники класса «ultra class», особенно в регионах с жёсткими экологическими нормативами. Прорыв ожидается в области твердотельных аккумуляторов, способных работать при экстремальных температурах и обеспечивающих большую энергоёмкость при компактных размерах.

Список источников

При подготовке материалов использовались специализированные технические ресурсы и документация производителей.