Конструкция топливной системы карбюраторного двигателя

Статья обновлена: 28.02.2026

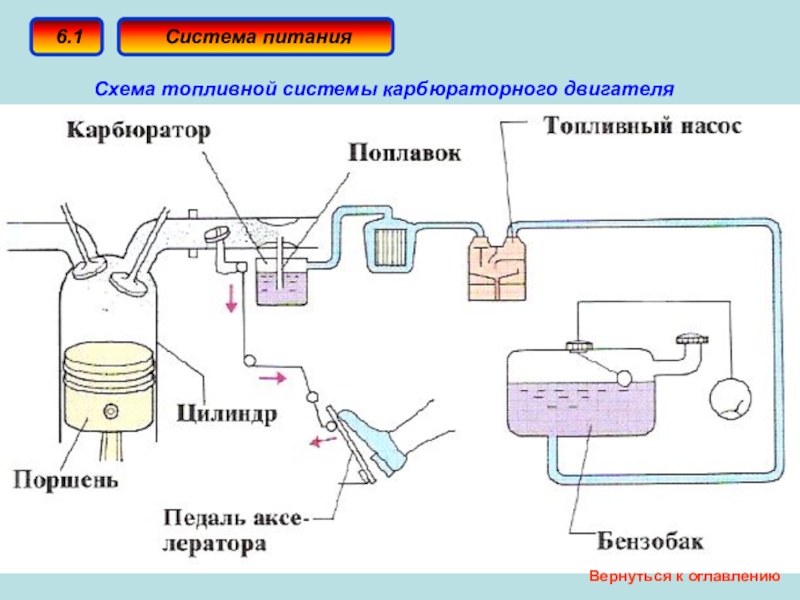

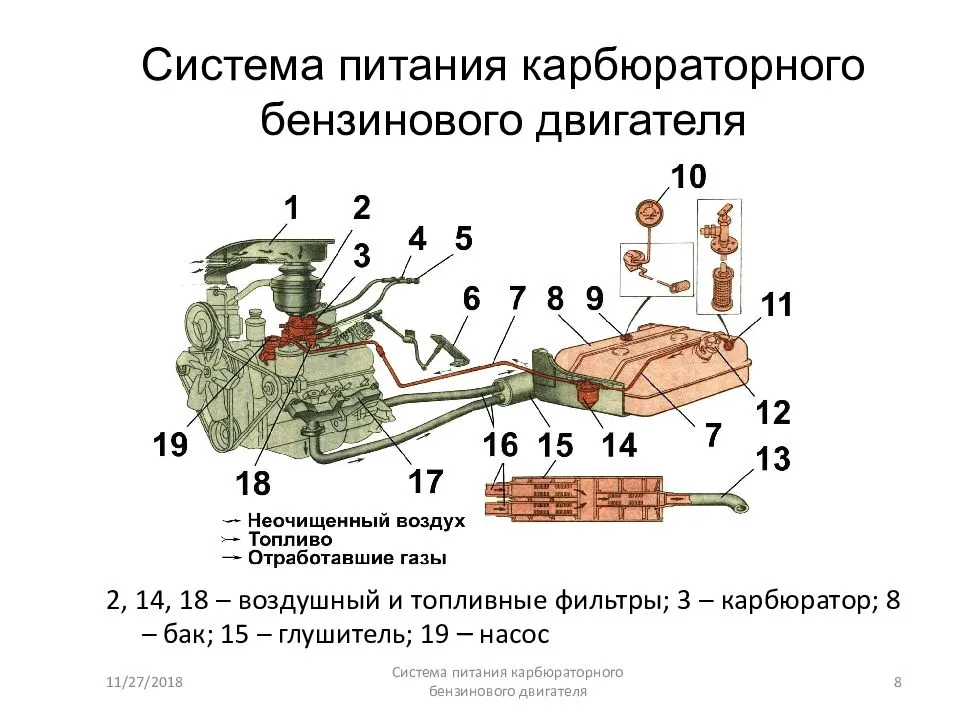

Карбюраторные двигатели десятилетиями доминировали в автомобилестроении, обеспечивая работу миллионов транспортных средств.

Их система питания выполняет критически важную задачу: готовит горючую смесь из топлива и воздуха в строгих пропорциях.

Понимание устройства этого механизма раскрывает принципы работы классических ДВС.

Роль топливного насоса в механической подаче бензина

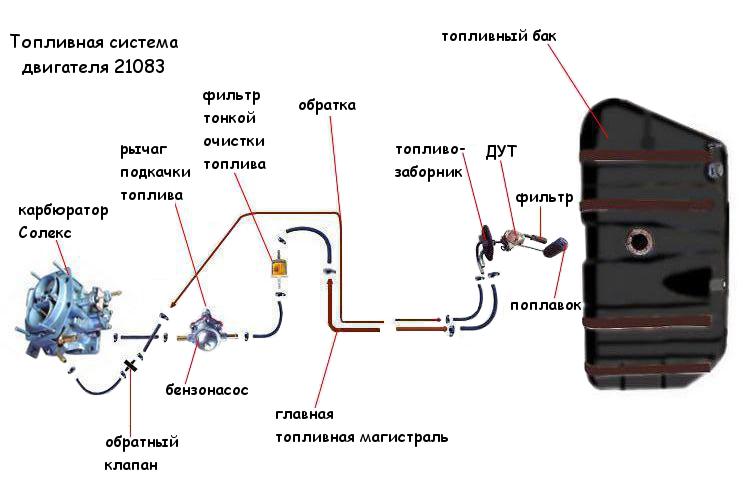

Топливный насос обеспечивает бесперебойную подачу бензина из бака в карбюратор, преодолевая сопротивление топливных магистралей, фильтров и перепад высот между баком и двигателем. Он поддерживает необходимое давление в системе, предотвращая образование паровых пробок и гарантируя стабильную работу карбюратора на всех режимах.

Конструктивно механические насосы диафрагменного типа монтируются непосредственно на блок цилиндров. Привод осуществляется от эксцентрика распредвала: возвратно-поступательное движение толкателя приводит к изгибанию диафрагмы, создающей разрежение для всасывания топлива и давление для его выталкивания.

Ключевые функции и особенности

- Автономность работы: Не требует внешнего питания, используя кинематическую связь с двигателем.

- Саморегуляция производительности: При заполнении поплавковой камеры карбюрора игольчатый клапан перекрывает топливный канал. Это вызывает противодавление, удерживающее диафрагму в нижнем положении до падения уровня бензина.

- Защита от избыточного давления: Встроенный возвратный клапан сбрасывает излишки топлива в магистраль при резком скачке давления.

| Параметр | Значение |

|---|---|

| Рабочее давление | 0.2–0.3 бар |

| Производительность | 60–120 л/ч |

| Высота подъёма топлива | До 0.5 м |

Критичные неисправности включают разрыв диафрагмы (вызывает утечку бензина), износ эксцентрика привода или заклинивание клапанов. Это проявляется падением мощности, остановкой двигателя или топливными потеками на корпусе насоса.

Конструкция и назначение поплавковой камеры карбюратора

Поплавковая камера представляет собой герметичный резервуар, расположенный в нижней части карбюратора, и служит для поддержания постоянного уровня топлива, необходимого для стабильной работы двигателя. Её ключевая задача – обеспечение дозированной подачи бензина в смесительную камеру независимо от положения автомобиля (уклоны, повороты) и уровня топлива в баке.

Основными компонентами конструкции являются поплавок (обычно полый пластиковый или латунный), запорная игла с шарнирным креплением и седло клапана. Принцип действия основан на механической связи поплавка с игольчатым клапаном: при снижении уровня топлива поплавок опускается, открывая клапан для поступления бензина из топливной магистрали, а при достижении заданного уровня – всплывает и перекрывает подачу.

Функции и особенности работы

Критически важные функции камеры:

- Стабилизация давления топлива – компенсация атмосферного давления через балансировочное отверстие (в камерах открытого типа) или соединение с воздушным патрубком (в закрытых).

- Предотвращение перелива топлива при остановке двигателя за счёт герметизации игольчатого клапана.

- Защита от гидроудара и колебаний уровня при движении благодаря ограничителю хода поплавка.

Типичные неисправности и их влияние:

| Неисправность | Последствие |

|---|---|

| Зависание иглы/загрязнение седла | Перелив топлива или обеднение смеси |

| Деформация поплавка (утрата герметичности) | Некорректный уровень топлива |

| Засорение балансировочного канала | Нарушение состава топливовоздушной смеси |

Оптимальная работа поплавковой камеры обеспечивает точное дозирование топлива эмульсионными трубками/жиклёрами, что напрямую влияет на экономичность, стабильность холостого хода и динамические характеристики двигателя.

Устройство главного топливного жиклера и его калибровка

Главный топливный жиклер представляет собой прецизионную деталь с калиброванным отверстием, устанавливаемую в канале поплавковой камеры карбюратора. Его основная функция – дозирование топлива, поступающего в смесительную камеру при работе двигателя на средних и высоких оборотах. Конструктивно жиклер выполняется в виде винта или втулки из латуни или пластика с точно рассчитанным внутренним диаметром.

Отверстие жиклера формируется механической обработкой или лазерной калибровкой, что обеспечивает строгую геометрию и минимальные отклонения в размерах. На его пропускную способность влияют: диаметр канала (0.4–2.5 мм), длина калиброванного участка, форма входных/выходных кромок (скругленные или фацетированные), а также свойства топлива (вязкость, плотность).

Принципы калибровки жиклеров

Калибровка осуществляется подбором жиклеров с разным диаметром отверстия для достижения оптимального соотношения воздух/топливо (14.7:1 для бензина). Процесс включает:

- Замеры на стенде: испытания двигателя под нагрузкой с анализом выхлопа (лямбда-зондом) или цветом свечей зажигания.

- Корректировку по факторам:

- Высотность над уровнем моря (разреженный воздух требует меньшего диаметра)

- Температура воздуха (плотность влияет на объемный расход)

- Модификации двигателя (степень сжатия, выпускная система)

- Визуальную идентификацию: маркировку на корпусе жиклера (цифры 95, 110 и т.д.), где большее число соответствует увеличенной пропускной способности.

Неправильная калибровка приводит к обеднению (перегрев, прогары поршней) или переобогащению смеси (снижение мощности, нагар, повышенный расход). Для точной регулировки используют комплекты жиклеров с шагом диаметра 0.05 мм.

| Диаметр жиклера (мм) | Маркировка | Влияние на смесь |

| 1.00 | 100 | Базовое значение |

| 1.05 | 105 | Обогащение +3-5% |

| 0.95 | 95 | Обеднение -3-5% |

Функции воздушного диффузора в процессе смесеобразования

Диффузор карбюратора представляет собой сужающийся участок воздушного канала, выполненный в форме сопла Вентури. Его геометрия критична для формирования разрежения, необходимого для распыливания топлива. Конструктивно он интегрирован в основную воздушную магистраль между дроссельной заслонкой и впускным коллектором.

Сужение канала в зоне диффузора провоцирует увеличение скорости воздушного потока согласно закону Бернулли. Это создаёт зону пониженного давления вокруг топливного жиклёра, расположенного в самой узкой части. Перепад давлений между поплавковой камерой и диффузором становится движущей силой для выхода топлива.

Ключевые функции в смесеобразовании

- Форсирование скорости воздуха: Локальное ускорение воздушного потока для эффективного захвата топливных капель.

- Создание разрежения: Генерация перепада давлений у распылителя для истечения топлива из поплавковой камеры.

- Первичное распыление: Дробление топливной струи на мелкодисперсные частицы при выходе из жиклёра в зону высокоскоростного воздуха.

- Предварительное смешивание: Обеспечение турбулентности для начального перемешивания воздушно-топливной смеси перед подачей в цилиндры.

Оптимальный угол конусности диффузора (обычно 7–12°) гарантирует минимальные гидравлические потери при сохранении требуемого разрежения. Чрезмерное сужение вызывает падение мощности двигателя из-за сопротивления потоку, а недостаточное – снижает эффективность распыления.

| Параметр диффузора | Влияние на смесь | Последствия для двигателя |

|---|---|---|

| Диаметр горловины | Определяет степень разрежения | Малый диаметр – богатая смесь на высоких оборотах |

| Длина сужающей части | Влияет на стабильность разрежения | Короткая – пульсации потока, обеднение смеси |

| Качество поверхности | Снижает сопротивление потока | Шероховатости – нарушение ламинарности, снижение КПД |

Совместно с главным топливным жиклёром диффузор регулирует базовое соотношение воздух/топливо на режимах частичных нагрузок. Калибровка этих элементов определяет стабильность холостого хода, отзывчивость при разгоне и топливную экономичность.

Работа системы холостого хода: регулировка оборотов

Система холостого хода (ХХ) обеспечивает устойчивую работу двигателя при закрытой дроссельной заслонке, когда основная дозирующая система не функционирует. При таком положении заслонки разрежение под ней значительно возрастает. Это разрежение используется системой ХХ для подачи топлива.

Топливо забирается из поплавковой камеры через топливный жиклер холостого хода. Пройдя жиклер, топливо смешивается с воздухом, поступающим через воздушный жиклер или воздушный канал системы ХХ, образуя эмульсию. Эта воздушно-топливная эмульсия подается в смесительную камеру через одно или несколько выходных отверстий, расположенных чуть ниже кромки дроссельной заслонки, когда она закрыта. На некоторых карбюраторах используется переходная система с дополнительными отверстиями для плавного перехода от ХХ к малым нагрузкам.

Регулировка оборотов холостого хода

Регулировка необходима для установки стабильных минимальных оборотов коленчатого вала и обеспечения оптимального состава смеси на этом режиме. Для этого карбюраторы оснащаются двумя основными регулировочными винтами:

- Винт количества (объема) смеси холостого хода: Этот винт механически ограничивает закрытие дроссельной заслонки. Врачивая его (закручивая), мы приоткрываем заслонку на небольшой угол, увеличивая поток смеси и, следовательно, обороты ХХ. Выворачивая винт (откручивая), мы позволяем заслонке закрыться больше, уменьшая поток смеси и обороты.

- Винт качества (состава) смеси холостого хода: Этот винт регулирует сечение канала, по которому эмульсия поступает в смесительную камеру. Он влияет на соотношение топлива и воздуха в смеси на ХХ. Обычно (но не всегда!) вворачивание винта (закручивание) обедняет смесь, а выворачивание (откручивание) – обогащает.

Типичный порядок регулировки (уточняйте для конкретной модели двигателя!):

- Прогреть двигатель до рабочей температуры.

- Завернуть винт качества до легкого упора (не применяя силу!), затем вывернуть его на рекомендованное производителем количество оборотов (например, 1.5-2 оборота) – это стартовая позиция.

- Вращая винт количества, установить требуемые минимальные устойчивые обороты холостого хода (указаны в спецификации к автомобилю, обычно 700-900 об/мин).

- Вращая винт качества, добиться максимально возможных оборотов ХХ (это соответствует наиболее экономичной и чистой работе).

- Винтом количества снова снизить обороты до номинальных.

- Повторить пункты 4 и 5 до достижения устойчивой работы на требуемых оборотах при оптимальном составе смеси.

Признаки неисправности или неправильной регулировки системы ХХ:

| Симптом | Возможная причина |

|---|---|

| Неустойчивые обороты ХХ (двигатель "троит", глохнет) | Загрязнены каналы/жиклеры ХХ, неисправен ЭПХХ (если есть), подсос воздуха, неправильная регулировка, низкая компрессия |

| Высокие обороты ХХ | Неправильная регулировка винта количества, заедание троса газа или дроссельной заслонки, подсос воздуха |

| Низкие обороты ХХ (двигатель глохнет) | Неправильная регулировка винта количества, засорение системы ХХ, неисправность ЭПХХ (если есть) |

| Черный дым из глушителя на ХХ | Слишком богатая смесь (неправильно отрегулирован винт качества, неисправен ЭПХХ, "переливает" игольчатый клапан) |

| Хлопки в карбюраторе на ХХ | Слишком бедная смесь (неправильно отрегулирован винт качества, засорение топливных каналов/жиклера ХХ, подсос воздуха) |

Важно помнить, что регулировка ХХ является финальной настройкой и эффективна только при исправном состоянии всех элементов карбюратора и двигателя (хорошая компрессия, исправное зажигание, чистые фильтры).

Принцип действия экономайзера и ускорительного насоса

Экономайзер обеспечивает обогащение топливной смеси при значительном открытии дроссельной заслонки (более 70-80%). Он срабатывает через систему рычагов, связанных с заслонкой: при достижении определённого угла открытия мембрана или поршень преодолевает сопротивление пружины, открывая дополнительный канал подачи топлива из поплавковой камеры. Это компенсирует возросшую потребность двигателя в топливе на высоких нагрузках без переобеднения смеси.

Ускорительный насос мгновенно впрыскивает порцию топлива в смесительную камеру при резком нажатии на педаль газа. Его привод механически соединён с дроссельной заслонкой: при быстром открытии заслонки кулачок или рычаг воздействует на диафрагму (поршень), выталкивая бензин через распылитель. Это предотвращает "провал" мощности из-за временного обеднения смеси при скачкообразном увеличении воздушного потока.

Ключевые особенности работы

- Экономайзер: Активируется только на высоких нагрузках, поддерживая оптимальный состав смеси (α≈0.9-1.0). Может иметь клапан с вакуумным управлением.

- Ускорительный насос: Срабатывает исключительно при резком разгоне. Оснащён обратным шариковым клапаном для заполнения камеры на закрытии заслонки.

| Компонент | Тип привода | Режим работы | Объём впрыска |

|---|---|---|---|

| Экономайзер | Механический (рычаг) или вакуумный | Установившиеся высокие нагрузки | Постоянная добавка |

| Ускорительный насос | Жёстко связан с дросселем | Только при резком открытии заслонки | 0.05-0.15 мл за цикл |

- При плавном открытии дросселя экономайзер и насос не активируются – топливо подаётся через главные дозирующие системы.

- При резком нажатии на педаль: ускорительный насос впрыскивает топливо одновременно с началом движения заслонки.

- При длительном движении "в полный газ": экономайзер дополнительно обогащает смесь после перехода порога открытия.

Особенности пускового устройства (ручного подсоса)

Пусковое устройство обеспечивает подачу сильно обогащённой топливовоздушной смеси при запуске холодного двигателя за счёт принудительного уменьшения воздушного потока. Ручной подсос механически связан с воздушной заслонкой, расположенной в верхней части карбюратора перед диффузором. При вытягивании рукоятки водителем эта заслонка закрывается, резко увеличивая разрежение в смесительной камере.

Усиленное разрежение вызывает интенсивное истечение топлива из главной дозирующей системы и пусковых жиклёров, что компенсирует плохое испарение топлива при низкой температуре. Одновременно подключается специальный канал или диафрагменный механизм, обеспечивающий минимальный необходимый подсос воздуха для предотвращения "перелива" и залива свечей. После запуска заслонка приоткрывается автоматически или вручную для стабилизации оборотов.

Ключевые конструктивные и функциональные особенности

- Привод воздушной заслонки: Тросовая или рычажная система, передающая усилие от рукоятки в салоне.

- Автоматический клапан подсоса: Диафрагменный или пружинный клапан, приоткрывающий заслонку на несколько миллиметров после запуска за счёт разрежения во впуске.

- Пусковые топливные каналы: Дополнительные калиброванные жиклёры, активируемые при закрытой заслонке для подачи обогащённой смеси.

- Механизм принудительного приоткрытия: Кулачок или рычаг на оси заслонки, связанный с системой управления дросселем. Гарантирует небольшое увеличение оборотов сразу после запуска.

| Режим работы | Положение заслонки | Состав смеси |

|---|---|---|

| Холодный пуск | Полностью закрыта | Максимально обогащённая (α≈0.4-0.6) |

| Прогрев | Частично открыта | Обогащённая (α≈0.7-0.9) |

| Рабочая температура | Полностью открыта | Нормальная (α≈1.0-1.1) |

Эффективность устройства напрямую зависит от правильной регулировки: чрезмерное обогащение приводит к закоксовыванию свечей и повышенному расходу топлива, а недостаточное – к затруднённому пуску в мороз. После прогрева двигателя заслонка должна полностью открываться, иначе возникает перегрев и падение мощности из-за недостатка воздуха.

Типы дроссельных заслонок и их управление педалью газа

Дроссельная заслонка регулирует подачу воздуха во впускной коллектор двигателя, формируя топливно-воздушную смесь. Её положение напрямую контролируется водителем через педаль газа. При нажатии на педаль заслонка открывается, увеличивая поток воздуха и, соответственно, мощность двигателя.

Конструктивно заслонка представляет собой круглый клапан на валу, установленный в корпусе дроссельного узла. Поворот вала изменяет сечение проходного канала. Вращение обеспечивается механической тягой или электроприводом, синхронизированным с педалью газа.

Основные типы управления

Выделяют две принципиальные схемы:

- Механическое управление: Педаль соединена с заслонкой тросом или системой рычагов. Нажатие напрямую поворачивает вал заслонки. Отличается простотой и надежностью, но не поддерживает электронные системы стабилизации.

- Электронное управление (E-Gas): Педаль оснащена датчиком положения. Сигнал передаётся в ЭБУ двигателя, который рассчитывает оптимальный угол открытия и активирует электромотор дроссельного узла. Позволяет реализовать:

- Круиз-контроль

- Трогание в гору

- Системы стабилизации (ESP)

- Режимы "мягкого" запуска

Конструктивные вариации заслонок:

| Однодисковые | Одна круглая заслонка на валу. Стандарт для большинства карбюраторов и простых инжекторных систем. |

| Двухдисковые | Две полукруглые заслонки на параллельных валах. Обеспечивают лучшую пропускную способность на высоких оборотах. |

| С байпасным каналом | Имеют дополнительный канал ХХ с регулировочным винтом для стабильных оборотов при закрытой заслонке. |

Важно: В электронных системах ЭБУ может корректировать положение заслонки независимо от педали газа для оптимизации работы двигателя и выполнения экологических норм.

Регулировка уровня топлива в поплавковой камере

Точный уровень топлива в поплавковой камере критичен для корректной работы карбюратора. Неправильный уровень (слишком высокий или низкий) вызывает переобогащение или обеднение топливовоздушной смеси, что приводит к повышенному расходу топлива, неустойчивому холостому ходу, провалам мощности или затрудненному запуску двигателя.

Регулировка осуществляется путем изменения положения поплавка относительно игольчатого клапана. Для этого поплавковый кронштейн имеет специальные язычки, которые аккуратно подгибаются. Требуемое значение уровня всегда указывается в технической документации производителя карбюратора и измеряется специальным калибром или штангенциркулем при снятой верхней крышке карбюратора.

Последовательность регулировки

- Снять верхнюю крышку карбюратора, отсоединив топливный шланг и демонтировав крепежные винты.

- Перевернуть крышку в горизонтальное положение. Поплавок должен свободно свисать, не заклинивая.

- Измерить расстояние от привалочной плоскости крышки до верхней точки поплавка. Сравнить с нормированным значением (например, 40±1 мм).

- Аккуратно подогнуть язычок кронштейна, упирающийся в шарик игольчатого клапана:

- Для понижения уровня – увеличить зазор, отогнув язычок вверх.

- Для повышения уровня – уменьшить зазор, подогнув язычок вниз.

- Проверить ход поплавка – он должен свободно перемещаться без заеданий. Убедиться, что игольчатый клапан герметично перекрывает топливо при достижении поплавком верхнего положения.

- Установить крышку на место, запустить двигатель и проверить работу на всех режимах.

Важно: При замене игольчатого клапана или поплавка регулировку необходимо выполнять заново. Герметичность клапана проверяется подачей воздуха через топливный штуцер при ручном поднятии поплавка – утечки не допускаются.

Диагностика засорения жиклеров: признаки и последствия

Основные признаки засорения жиклеров проявляются в работе двигателя: неустойчивые обороты холостого хода, провалы мощности при резком нажатии на акселератор, затрудненный запуск прогретого мотора. Наблюдается потеря тяги на средних и высоких оборотах, двигатель "захлебывается" под нагрузкой, возможны хлопки в карбюратор или выхлопную систему из-за нарушения состава топливно-воздушной смеси.

Характерным симптомом является повышенный расход топлива при одновременном снижении динамики разгона. Водитель отмечает необходимость постоянно использовать подсос даже при нормальной температуре воздуха, а также рывки автомобиля при плавном движении с постоянной скоростью. Перебои в работе цилиндров чаще всего возникают на переходных режимах.

Критические последствия засорения

- Разрушение деталей двигателя: длительная езда на обедненной смеси вызывает перегрев поршней и клапанов

- Прогорание клапанов: недостаток топлива в смеси снижает интенсивность охлаждения седел клапанов

- Калильное зажигание: перегрев камеры сгорания провоцирует самопроизвольное воспламенение топлива

- Коррозия цилиндров: конденсация несгоревшего топлива на стенках цилиндров смывает масляную пленку

| Стадия засорения | Эффект | Риск для двигателя |

| Частичное (до 30%) | Снижение приемистости | Минимальный |

| Среднее (30-70%) | Плавание оборотов, хлопки | Умеренный перегрев |

| Полное (свыше 70%) | Отказ цилиндров, детонация | Разрушение поршневой группы |

Диагностика выполняется последовательным исключением: проверяется компрессия, состояние свечей зажигания, угол опережения зажигания и уровень топлива в поплавковой камере. Подтверждается засорение промывкой жиклеров ультразвуком или их механической очисткой специальными проволоками. Обязательной проверке подвергаются главный топливный жиклер, жиклер холостого хода и эмульсионные трубки, наиболее уязвимые для смолистых отложений.

Проверка герметичности игольчатого клапана

Герметичность игольчатого клапана является критически важным параметром для правильной работы поплавковой камеры карбюратора. Нарушение герметичности приводит к неконтролируемому поступлению топлива в камеру, что вызывает перелив и серьёзные проблемы в работе двигателя.

Проверку герметичности игольчатого клапана необходимо проводить при любых признаках переобогащения топливной смеси (чёрный дым из выхлопа, свечи залиты бензином), а также во время плановой разборки и чистки карбюратора. Клапан проверяется вместе с седлом, так как они образуют единую пару.

Методы проверки герметичности

Существует несколько распространённых способов проверки:

- Проверка на удержание вакуума:

- Снимите карбюратор или его верхнюю часть для доступа к поплавковой камере.

- Извлеките поплавок и игольчатый клапан из седла.

- Плотно вставьте клапан обратно в седло.

- Переверните узел (седло с клапаном) вверх дном.

- Попытайтесь вдуть воздух ртом через топливный канал, ведущий к седлу клапана. Герметичный клапан полностью перекрывает поток воздуха.

- Проверка на удержание давления:

- Подключите шприц или резиновую грушу с трубкой к топливному входному штуцеру карбюратора.

- Опустите поплавок вручную, имитируя его нижнее положение (клапан должен быть открыт).

- Подайте небольшое давление воздухом. Воздух должен свободно проходить в поплавковую камеру.

- Отпустите поплавок, позволив ему подняться и закрыть клапан иглой.

- Попытайтесь снова подать давление. Герметичный клапан должен надежно удерживать созданное давление, не допуская утечек воздуха. Шприц/груша не должны сжиматься.

- Проверка на утечку под весом топлива:

- Соберите карбюратор, подключите подачу топлива (можно временно подсоединить шланг от бензобака или использовать отдельную ёмкость с бензином, расположенную выше карбюратора).

- Снимите верхнюю часть карбюратора, чтобы видеть поплавковую камеру.

- Подайте топливо. После заполнения камеры до рабочего уровня клапан должен закрыться.

- Наблюдайте за иглой клапана и уровнем топлива. Отсутствие видимых капель топлива, падающих с иглы, и стабильный уровень топлива указывают на герметичность.

Во время проверки обращайте внимание на:

- Состояние конусной иглы клапана (отсутствие рисок, задиров, деформации).

- Состояние седла клапана (отсутствие забоин, коррозии).

- Чистоту контактных поверхностей иглы и седла (даже мелкая соринка нарушает герметичность).

- Работоспособность уплотнительного кольца на седле клапана (если оно предусмотрено конструкцией).

| Метод | Инструменты | Критерий герметичности |

|---|---|---|

| Вакуум (вдув) | - | Полное отсутствие прохода воздуха |

| Давление (груша/шприц) | Резиновая груша или шприц | Удержание давления, невозможность продавить воздух |

| Под весом топлива | Источник топлива | Отсутствие капель с иглы, стабильный уровень топлива |

Обнаружение любой утечки воздуха или топлива свидетельствует о негерметичности пары игла-седло. В этом случае клапан и седло необходимо заменить на новую пару, так как притирка или ремонт существующих компонентов редко дают долговечный и надёжный результат.

Влияние качества бензина на работу карбюраторной системы

Качество топлива напрямую определяет стабильность смесеобразования и сгорания. Низкооктановый бензин провоцирует детонацию, разрушающую элементы двигателя, а примеси (сера, вода, смолы) засоряют каналы карбюратора, изменяя геометрию жиклёров и нарушая баланс топливовоздушной смеси.

Несоответствие фракционного состава нормативам ухудшает испаряемость бензина, особенно при низких температурах. Это приводит к конденсации топлива на стенках впускного коллектора, обеднению смеси в цилиндрах и потере мощности. Переобогащённая смесь из-за неполного испарения тяжёлых фракций увеличивает расход и токсичность выхлопа.

Ключевые проблемы при использовании некачественного топлива

- Загрязнение системы: смолы и отложения блокируют топливные жиклёры, игольчатый клапан и каналы холостого хода.

- Коррозия: сера и вода окисляют металлические компоненты (поплавковую камеру, дроссельные заслонки).

- Нарушение регулировок: изменение пропускной способности жиклёров требует частой чистки и повторной калибровки.

| Параметр бензина | Последствия для карбюратора |

|---|---|

| Низкое октановое число | Детонация, коррекция угла опережения зажигания |

| Высокое содержание смол | Засорение распылителей, залипание клапанов |

| Избыток лёгких фракций | Паровые пробки, перебои подачи топлива |

- Профилактика неисправностей:

- Применение топливных фильтров тонкой очистки.

- Регулярная промывка карбюратора каждые 15-20 тыс. км.

- Критерии выбора топлива:

- Соответствие октанового числа требованиям производителя.

- Низкое содержание присадок, образующих отложения.

Стабильность работы карбюратора достигается только при использовании бензина, соответствующего техническим регламентам по чистоте, испаряемости и детонационной стойкости.

Схема подключения вакуумных шлангов к карбюратору

Вакуумные шланги отводят разрежение из впускного коллектора или специальных каналов карбюратора для управления вспомогательными системами двигателя. Неправильное подключение вызывает нестабильную работу, повышенный расход топлива и выход компонентов из строя.

Основные точки подключения расположены на корпусе карбюратора и обозначены стандартными аббревиатурами. Диаметр шлангов строго регламентирован для обеспечения корректного уровня разрежения и скорости срабатывания.

Ключевые точки подключения и их функции

- «Vacuum Advance» (VA): Шланг к вакуумному регулятору опережения зажигания в трамблере. Обеспечивает автоматическую корректировку угла опережения.

- «PCV»: Линия к клапану вентиляции картера. Отводит картерные газы во впускной коллектор для дожигания.

- «EGR»: Шланг к клапану рециркуляции выхлопных газов. Управляет подачей отработавших газов для снижения температуры сгорания.

- «Fuel Evaporative System» (EVAP): Канал к адсорберу для улавливания паров бензина из топливного бака.

- «Heater/Choke»: Подача разрежения на диафрагму пускового устройства (автоматический подсос).

Особенности подключения

- Шланг «Vacuum Advance» подключается ТОЛЬКО к порту выше дроссельной заслонки (источник вакуума при частичной нагрузке).

- Порт «PCV» требует соединения с коллектором ниже заслонки (постоянный вакуум).

- Шланги не должны перегибаться, пересекаться с горячими деталями или иметь трещины.

- Рекомендуется фиксация хомутами во избежание подсоса воздуха.

Типичные ошибки

| Ошибка | Последствие |

|---|---|

| Перепутан порт VA и EGR | Детонация, потеря мощности |

| Подсос воздуха через трещины | «Плавание» оборотов холостого хода |

| Загрязнение шлангов изнутри | Заедание клапана EGR, некорректный вакуумный опережение |

Тепловые заслонки впускного коллектора для холодного пуска

Тепловые заслонки устанавливаются во впускном тракте карбюраторного двигателя для обогащения топливовоздушной смеси при запуске в условиях низких температур. Они временно перекрывают часть сечения впускного коллектора, искусственно создавая зону разрежения, что усиливает подсос бензина через главную дозирующую систему или систему холостого хода карбюратора.

Управление заслонкой осуществляется автоматически через термомеханический привод, заполненный церезином (специальным воском) или биметаллической пружиной. При холодном пуске привод удерживает заслонку в закрытом положении, а по мере прогрева двигателя теплоноситель (охлаждающая жидкость или выхлопные газы) нагревает чувствительный элемент, вызывая его расширение и плавное открытие заслонки.

Принцип работы и взаимодействие с системой

При закрытой заслонке воздушный поток резко ограничивается, что приводит к:

- Увеличению разрежения в диффузоре карбюратора

- Интенсификации истечения топлива из жиклеров

- Формированию переобогащенной смеси (до α=0.5–0.7)

По мере прогрева заслонка открывается со скоростью, синхронизированной с температурой двигателя. Критически важно, чтобы заслонка полностью открывалась после достижения рабочей температуры. Неполное открытие вызывает:

- Чрезмерное обогащение смеси

- Провалы мощности

- Перерасход топлива

- Замасливание свечей

| Состояние двигателя | Положение заслонки | Коэффициент избытка воздуха (α) |

|---|---|---|

| Холодный пуск (-10°C и ниже) | Полностью закрыта | 0.5–0.7 |

| Прогрев до 40–50°C | Частично открыта | 0.8–0.9 |

| Рабочая температура (80–90°C) | Полностью открыта | 1.0–1.1 |

Исправность термопривода проверяется демонтажем и нагреванием: при погружении в кипяток шток должен полностью выдвигаться за 3–5 минут. Неисправности (заклинивание, утечка наполнителя) приводят к невозможности холодного пуска или постоянному переобогащению смеси.

Балансировка подачи воздуха через балансировочный канал

Балансировочный канал (воздушный жиклёр) – ключевой элемент для стабилизации состава топливовоздушной смеси на переходных режимах работы двигателя, особенно при резком открытии дроссельной заслонки. Он соединяет верхнюю часть смесительной камеры карбюратора (зону разрежения перед диффузором) с поплавковой камерой, обеспечивая постоянное атмосферное давление над поверхностью топлива.

При резком нажатии на педаль газа разрежение в диффузоре мгновенно возрастает, вызывая интенсивный подсос топлива через главный жиклёр. Одновременно это разрежение передаётся через балансировочный канал в поплавковую камеру, уравновешивая давление над топливом и под ним. Без этого канала возник бы перепад давлений, приводящий к кратковременному переобогащению смеси ("провалу" в работе двигателя) из-за избыточного выброса топлива.

Принцип работы и влияние на смесеобразование

Функционирование системы основано на законах гидродинамики и уравнении Бернулли. Воздух, проходящий через балансировочный канал:

- Компенсирует падение давления в поплавковой камере при открытии дросселя

- Поддерживает стабильный расход топлива через эмульсионные колодцы

- Предотвращает образование топливного клина в каналах карбюратора

Величина потока регулируется калиброванным отверстием жиклёра. Типовые характеристики каналов:

| Диаметр жиклёра (мм) | Влияние на смесь | Тип двигателя |

|---|---|---|

| 1.0-1.2 | Минимальное обогащение | Малофорсированные |

| 1.3-1.5 | Стандартная балансировка | Среднеоборотные |

| 1.6-2.0 | Активное выравнивание | Высокооборотные |

Последствия нарушения балансировки:

- При засорении канала: "захлёбывание" двигателя при разгоне, чёрный дым из выхлопа

- При увеличении проходного сечения: провалы оборотов, потеря приёмистости

- При разгерметизации канала: нестабильный холостой ход, калильное зажигание

Регулировка качества смеси винтом состава на холостом ходу

Винт качества (топливный винт) регулирует количество топлива, подаваемого в смесительную камеру через переходную систему холостого хода. Он расположен в корпусе карбюратора и воздействует на сечение топливного жиклёра ХХ, изменяя соотношение бензина и воздуха в обеднённую или обогащённую сторону. Стандартное положение – 1.5-2 оборота от полностью завёрнутого состояния.

Регулировка выполняется при прогретом двигателе (70-90°C), отключённых потребителях энергии и установленных минимальных устойчивых оборотах холостого хода (700-900 об/мин) винтом количества. Поворот винта качества по часовой стрелке обедняет смесь (уменьшает подачу топлива), а против часовой – обогащает (увеличивает топливную составляющую).

Критерии правильной настройки

- Максимальные устойчивые обороты при плавном повороте винта в обе стороны

- Отсутствие хлопков во впускном/выпускном коллекторе

- Ровная работа без вибраций после возврата дросселя

| Неправильная регулировка | Последствия |

| Слишком бедная смесь | Перегрев, провалы при нагрузке, детонация |

| Слишком богатая смесь | Чёрный дым, замасленные свечи, повышенный расход |

- Запустите двигатель и прогрейте до рабочей температуры

- Винтом количества установите минимальные устойчивые обороты

- Медленно вращайте винт качества, отслеживая изменение оборотов

- Зафиксируйте положение с максимальными оборотами

- Винтом количества вновь снизьте обороты до нормы

Особенности многосекционных карбюраторов двигателей V8

Многосекционные карбюраторы для V8 спроектированы с двумя или четырьмя смесительными камерами, каждая из которых обслуживает отдельную группу цилиндров. Это позволяет равномерно распределять топливно-воздушную смесь между двумя рядами цилиндров двигателя. Конструктивно такие карбюраторы объединяют несколько автономных секций в едином корпусе с общими системами холостого хода, ускорительного насоса и поплавковой камерой.

Секции работают согласованно: первичные камеры обеспечивают смесеобразование на малых и средних оборотах, а вторичные подключаются при высоких нагрузках через механический или вакуумный привод. Синхронизация дроссельных заслонок критична для предотвращения дисбаланса подачи топлива. Особое внимание уделяется калибровке жиклёров и балансировке пропускной способности камер для идентичного состава смеси во всех цилиндрах.

Ключевые отличия от однокамерных систем

- Параллельная работа секций: Каждая пара камер обслуживает свой ряд цилиндров (например, левые камеры – левый ряд V8, правые – правый ряд).

- Прогрессивное включение: Вторичные камеры активируются только при 50-70% открытия дросселя первичных, что оптимизирует расход топлива.

- Интегрированные системы синхронизации: Жёсткие тяги или вакуумные диафрагмы обеспечивают одновременное открытие заслонок связанных камер.

- Общие элементы управления: Единый ускорительный насос, система холостого хода и поплавковый механизм упрощают конструкцию.

Калибровочные параметры секций (размеры жиклёров, диаметры диффузоров) могут различаться для компенсации особенностей впускного коллектора. Настройка требует балансировки пропускной способности всех камер с помощью расходомеров. Типичные представители – четырёхкамерные карбюраторы типа Rochester Quadrajet или Holley Double Pumper, где две первичные и две вторичные камеры работают в связке.

Чистка распылителей сжатым воздухом: порядок действий

Демонтируйте распылители из карбюратора, предварительно отсоединив топливные шланги и сняв воздушный фильтр. Тщательно промойте детали в ацетоне или специальном очистителе для удаления смолистых отложений и грязи.

Проверьте состояние уплотнительных колец и игольчатых клапанов – при износе замените. Убедитесь в отсутствии механических повреждений каналов и корпуса распылителей перед продувкой.

Этапы продувки:

- Закрепите распылитель в тисках через мягкие прокладки, избегая деформации

- Направьте сопло компрессора (давление 3-5 атм) в топливный канал

- Кратковременными импульсами (1-2 сек) продувайте все каналы поочередно

- Особое внимание уделите жиклерам – контролируйте чистоту отверстий визуально

- Повторите продувку в обратном направлении для труднодоступных полостей

Контроль качества: после очистки просветите жиклеры мощным светодиодным фонарём – отверстия должны иметь ровные края без затенений. Проверьте пропускную способность, сравнивая интенсивность воздушного потока через новые и очищенные распылители.

Важно: запрещается использовать металлические иглы или проволоку для прочистки – это нарушает калибровку жиклеров. Применяйте только сжатый воздух и промывочные жидкости.

Правила установки карбюратора на впускной коллектор

Перед монтажом тщательно очистите привалочные поверхности карбюратора и впускного коллектора от загрязнений, старой прокладки и остатков герметика. Убедитесь в отсутствии механических повреждений (трещины, сколы, деформации фланцев), способных нарушить герметичность соединения.

Установите новую термостойкую прокладку, соответствующую модели двигателя и конфигурации каналов. Проверьте совпадение отверстий для крепежных болтов и каналов подачи топливовоздушной смеси. Не используйте герметики, если это не предусмотрено производителем – избыток состава может попасть в каналы коллектора.

Последовательность монтажа

- Наденьте крепежные болты/шпильки в отверстия коллектора, наживив гайки на 2-3 витка резьбы.

- Аккуратно установите карбюратор с прокладкой на место, совместив отверстия с крепежом.

- Равномерно затяните крепеж диагонально крест-накрест в 2-3 этапа с моментом, указанным в технической документации (обычно 10-15 Н·м).

- Подключите топливный шланг, вакуумные магистрали и трос привода дроссельной заслонки, избегая перегибов.

| Контроль после установки | Последствия ошибки |

|---|---|

| Отсутствие подсоса воздуха | «Плавание» оборотов, обеднение смеси |

| Свободный ход привода дросселя | Заедание заслонки, повышенные обороты ХХ |

| Герметичность топливных соединений | Утечка бензина, пожарная опасность |

После запуска двигателя проверьте отсутствие подсоса воздуха (распылите очиститель карбюратора на стык – обороты не должны повышаться). Убедитесь в плавной работе дроссельной заслонки и стабильности холостого хода.

Технология замены прокладок между карбюратором и коллектором

Основная цель процедуры – восстановить герметичность соединения, предотвращая подсос неучтённого воздуха, который нарушает соотношение топливовоздушной смеси и снижает эффективность работы двигателя.

Необходимые инструменты и материалы включают набор гаечных ключей, отвёрток, новую прокладку (рекомендуется термостойкая из паронита или графита), очиститель карбюратора, ветошь, щётку по металлу и диэлектрическую смазку для клемм.

Последовательность операций

- Подготовка: Обесточить двигатель, отсоединив клеммы АКБ. Снять воздушный фильтр для доступа к карбюратору.

- Демонтаж карбюратора:

- Отсоединить топливный шланг (предварительно подготовить ёмкость для остатков бензина), трос привода дроссельной заслонки и вакуумные трубки.

- Выкрутить крепёжные гайки/болты карбюратора к впускному коллектору равномерно, избегая перекоса.

- Аккуратно снять карбюратор, не повреждая дроссельные заслонки.

- Очистка поверхностей:

- Удалить остатки старой прокладки с привалочных плоскостей коллектора и карбюратора ветошью и щёткой.

- Обезжирить поверхности очистителем карбюратора.

- Установка новой прокладки:

- Проверить соответствие новой прокладки посадочным отверстиям.

- Уложить прокладку строго по месту без перекосов (не использовать герметики!).

- Монтаж карбюратора:

- Установить карбюратор на коллектор, совмещая крепёжные отверстия.

- Затянуть крепёж крест-накрест с умеренным усилием во избежание деформации корпуса.

- Подсоединить топливный шланг, трос управления, вакуумные линии и клеммы АКБ (контакты обработать смазкой).

Контроль качества работы

| Параметр | Метод проверки |

|---|---|

| Герметичность стыка | Запустить двигатель, распылить очиститель карбюратора на стык – отсутствие изменения оборотов указывает на отсутствие подсоса |

| Стабильность ХХ | Прогреть мотор, проверить равномерность холостого хода без "плавающих" оборотов |

| Динамика разгона | Резкое нажатие педали газа должно вызывать мгновенную реакцию двигателя без "провалов" |

Список источников

При подготовке материалов о системе питания карбюраторных двигателей использовались специализированные технические издания и документация. Источники охватывают принципы работы, конструктивные особенности и методы обслуживания карбюраторов.

Основой для анализа послужили учебные пособия для автотехникумов, руководства производителей автомобилей, а также справочники по ремонту двигателей. Все источники доступны в печатном или цифровом формате.

- Автомобильные двигатели: Учебник для вузов (под ред. Орлина А.С.)

- Родичев В.А. Устройство и техническое обслуживание грузовых автомобилей

- Руководство по ремонту ВАЗ-2101–2107 (изд. "За рулем")

- Пехальский И.П. "Топливная аппаратура автомобильных двигателей"

- Техническая документация карбюраторов Weber и Озон

- Сборник ГОСТ Р 41.101–99 "Правила ЕЭК ООН"

- Журнал "Авторемонт и обслуживание" (архивы 1985–1995 гг.)