Технические характеристики вилочного автопогрузчика и фотографии

Статья обновлена: 01.03.2026

Вилочный автопогрузчик – ключевое оборудование для складской логистики и грузопереработки. Его производительность напрямую влияет на эффективность работы предприятия.

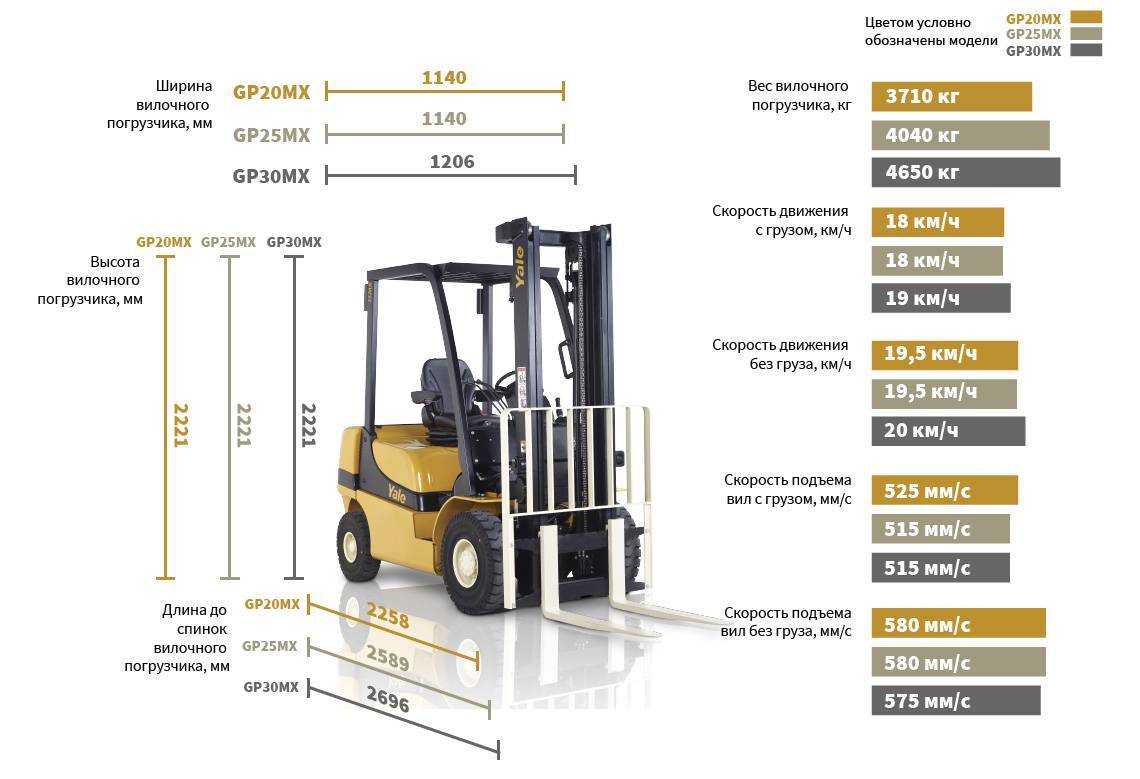

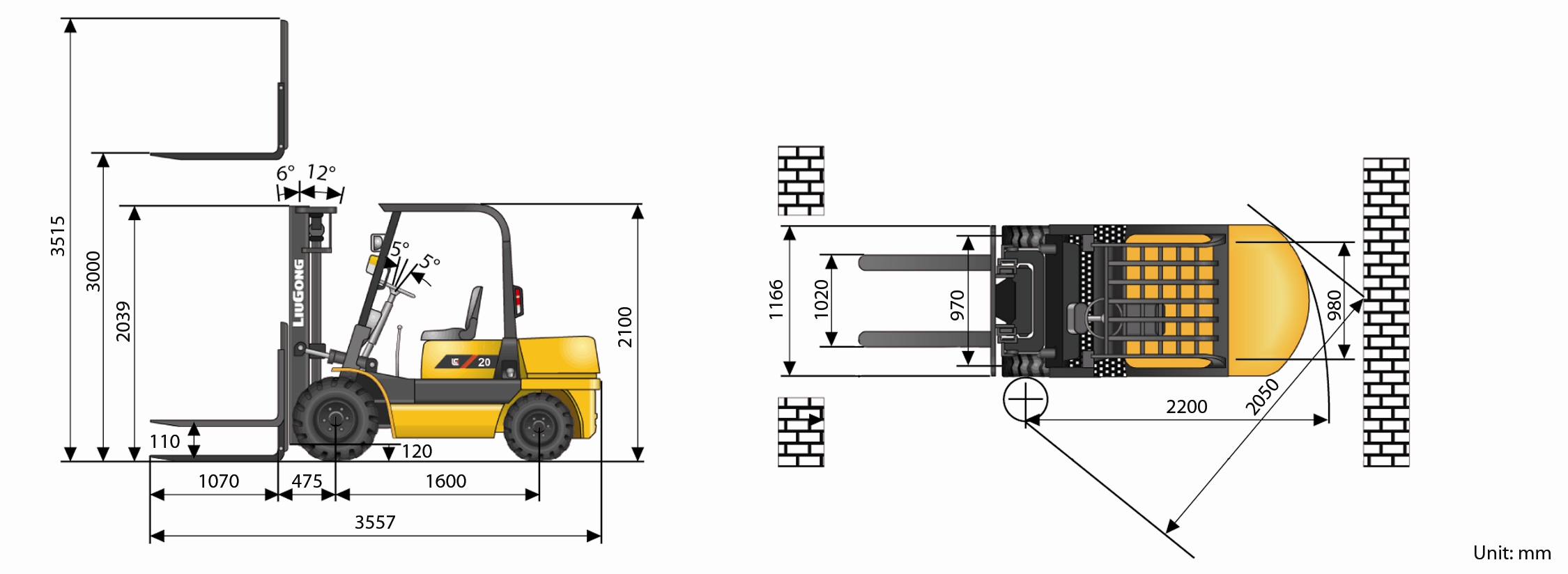

Выбор модели зависит от технических параметров: грузоподъемности, высоты подъема, типа двигателя и маневренности. Наглядные фото демонстрируют конструктивные особенности и варианты исполнения.

Основные типы по виду двигателя: электрические и ДВС

Вилочные автопогрузчики разделяются на две принципиальные категории в зависимости от типа силовой установки. Электрические модели оснащаются тяговыми аккумуляторами, тогда как ДВС-погрузчики используют двигатели внутреннего сгорания, работающие на дизельном топливе, бензине или газе. Это фундаментальное различие определяет эксплуатационные возможности, ограничения и сферу применения техники.

Электрические погрузчики оптимальны для работы внутри закрытых помещений благодаря отсутствию вредных выбросов. ДВС-модели демонстрируют преимущество на открытых площадках и при интенсивных нагрузках, но требуют организации вентиляции при использовании в цехах. Выбор зависит от условий эксплуатации, бюджета и экологических требований объекта.

Сравнительные характеристики

| Критерий | Электрические | ДВС |

|---|---|---|

| Источник энергии | Аккумуляторы (свинцово-кислотные/литий-ионные) | Дизель, бензин, газ |

| Экологичность | Нулевые выхлопы | Выбросы CO₂, требования к вентиляции |

| Уровень шума | Низкий (до 70 дБ) | Высокий (85-100 дБ) |

| Эксплуатационные затраты | Электроэнергия, замена АКБ | Топливо, масло, фильтры, техобслуживание |

| Типовые сферы применения |

|

|

Ключевые технологические отличия проявляются в производительности: ДВС-погрузчики обеспечивают большую мощность и грузоподъёмность (до 50 т), тогда как электрические модели выигрывают в маневренности и точности операций. Автономность работы зависит от ёмкости АКБ (6-8 часов) или объёма топливного бака (смена 10-12 часов). Современные гибридные решения комбинируют преимущества обоих типов.

Грузоподъемность: ключевой параметр выбора модели

Грузоподъемность вилочного автопогрузчика определяет максимальную массу груза, которую оборудование способно поднять и транспортировать на указанной высоте с сохранением устойчивости. Этот параметр измеряется в тоннах (т) или килограммах (кг) и является основным критерием при подборе техники для конкретных задач. Несоответствие грузоподъемности реальным эксплуатационным нагрузкам приводит к перегрузке, повышенному износу узлов или опрокидыванию.

Фактическая грузоподъемность зависит от положения центра тяжести груза, высоты подъема вил и состояния рабочей поверхности. Производители указывают номинальную грузоподъемность для стандартных условий: груз с центром тяжести на расстоянии 500–600 мм от спинки вил, подъем на высоту до 3–3.3 метров и ровное твердое покрытие. При отклонении от этих условий (например, подъем на большую высоту или работа с длинномерными грузами) допустимая масса уменьшается.

Критерии выбора по грузоподъемности

При определении требуемой грузоподъемности необходимо учитывать:

- Типичную массу единицы груза + 10–15% запаса на случай нестандартных задач

- Габариты и форму груза: смещенный центр тяжести требует модели с повышенным запасом мощности

- Максимальную высоту подъема: грузоподъемность снижается на 5–20% при работе на высотах 6–10 метров

| Рабочая задача | Рекомендуемая грузоподъемность | Примеры моделей |

|---|---|---|

| Складские коробки (до 3 м) | 1–1.8 т | Komfort ETV 116, Linde E20 |

| Европаллеты (до 6 м) | 2–3.5 т | Toyota 8FBE, Hangcha CPCD30 |

| Металлопрокат, контейнеры | 5–10 т | CAT TL1050, Heli FD70 |

| Тяжелые промышленные грузы | 16–45 т | Kalmar DCG160, Hyster H16XM |

Важно: Использование навесного оборудования (поворотные вилы, позиционеры) снижает допустимую массу груза на 5–25% из-за смещения центра тяжести. Для точного расчета применяйте диаграммы грузоподъемности (load charts) из инструкции к конкретной модели, где указаны предельные значения для разных высот и вылетов вил.

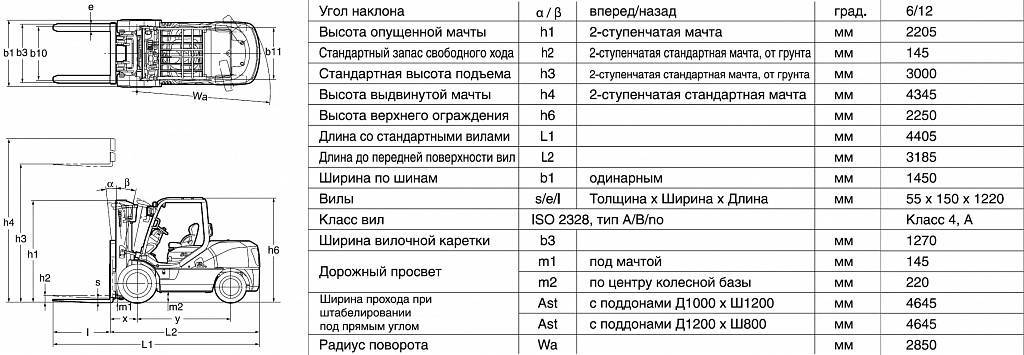

Высота подъема вил: от базовых показателей до максимума

Стандартная высота подъема вил для большинства складских погрузчиков варьируется в диапазоне 3–6 метров. Этот параметр считается базовым и оптимально подходит для работы с многоярусными стеллажами в закрытых складах стандартной высоты. Техника с такими характеристиками обеспечивает эффективную обработку грузов на нижнем и среднем уровнях хранения, сохраняя устойчивость и маневренность.

Для специализированных задач или высокостеллажных складов используются модели с увеличенной высотой подъема – от 7 до 12 метров. Такие погрузчики оснащаются усиленной мачтой, противовесом и системами стабилизации. Максимальная высота (до 15–18 метров) достигается в ричтраках и узкопроходных погрузчиках, где критична точность позиционирования вил на большой высоте при минимальной ширине проезда.

Факторы, влияющие на высоту подъема

- Тип мачты: Дуплекс (2 секции) для базовых высот, триплекс/квадплекс (3–4 секции) для максимальных показателей.

- Грузоподъемность: Увеличение высоты снижает допустимую массу груза (зависимость указана в диаграмме грузоподъемности).

- Условия эксплуатации: Высота потолков склада, наличие препятствий (вентиляция, освещение).

| Тип погрузчика | Диапазон высоты (м) | Типовое применение |

|---|---|---|

| Базовый вилочный | 3.0–5.5 | Склады с низкими стеллажами, разгрузка фур |

| Высокоподъемный | 6.0–9.0 | Многоярусные стеллажные системы |

| Ричтрак | 10.0–15.0+ | Узкопроходные склады с высотным хранением |

Важно: При выборе учитывайте "свободный ход" вил – дополнительный подъем (200–300 мм) для фиксации груза над стеллажом. Для работы на предельных высотах обязательны камеры заднего вида или системы лазерного наведения.

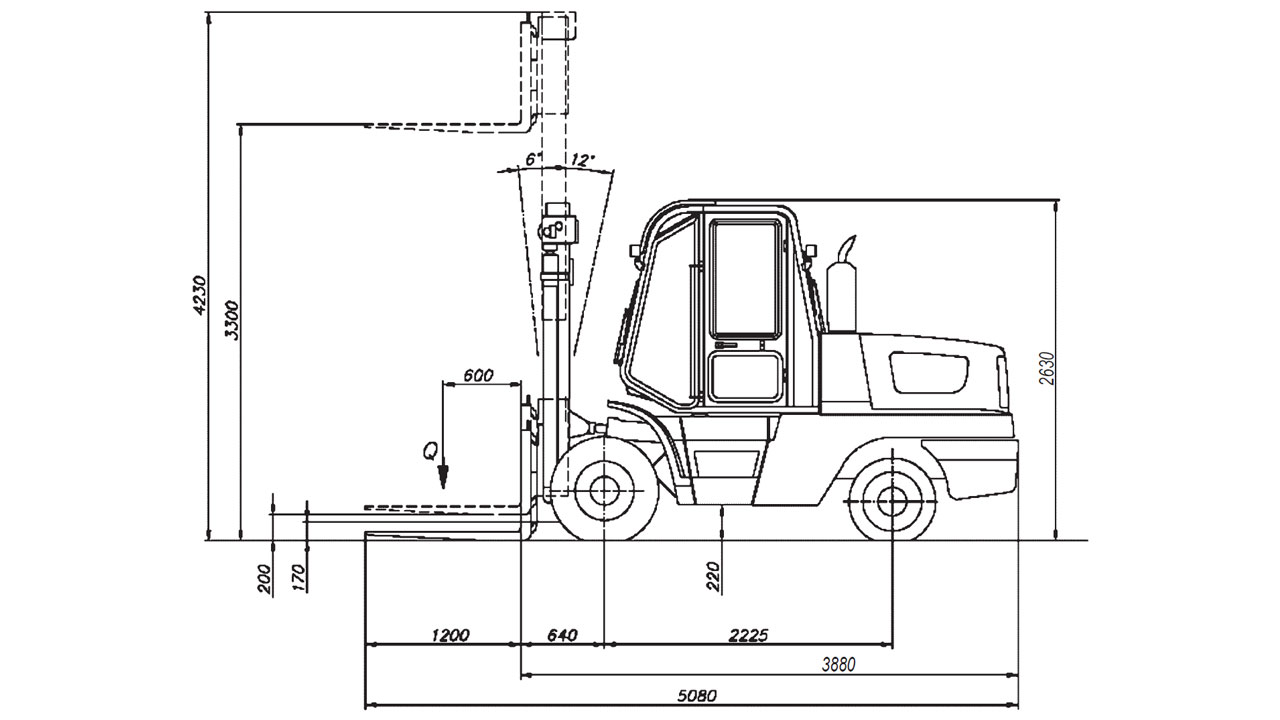

Габариты погрузчика: длина, ширина, высота мачты

Длина вилочного погрузчика измеряется от задней части противовеса до крайней точки вил или навесного оборудования в транспортном положении. Этот параметр критичен для маневренности в узких проходах и определения требуемой площади для хранения техники. Стандартные модели колеблются от 2 до 4 метров, при этом компактные ричтраки могут быть короче 2 м, а крупные противовесные погрузчики – достигать 5 м и более.

Ширина корпуса определяет возможность работы в стеснённых условиях, особенно между стеллажами. Замер выполняется по наружным краям колёс или защитных кожухов. Большинство моделей имеют ширину 1,1–1,3 м, но для узкопроходных погрузчиков (например, реacht trucks) показатель может сокращаться до 0,8–1 м. Высота мачты – расстояние от пола до верхней точки поднятой каретки в сложенном состоянии. Влияет на проезд под дверными проёмами, коммуникациями и высотой потолков на складе.

Ключевые аспекты габаритов

- Длина: Зависит от типа погрузчика (электрический/ДВС), наличия противовеса и грузоподъёмности. Увеличивается при использовании длинномерных вил или бокового смещения.

- Ширина: Определяется конструкцией ходовой части. Снижается за счёт компактных колёсных баз и отсутствия выступающих элементов корпуса.

- Высота мачты: Варируется от 2 м (сложенное положение) до 6+ м (рабочая высота). Для работы в низких помещениях (<3 м) применяют мачты с укороченным свободным ходом.

| Тип погрузчика | Длина (м) | Ширина (м) | Высота мачты (м) |

|---|---|---|---|

| Электропогрузчик 1,5 т | 2,3–2,7 | 1,15–1,25 | 2,05–2,15 |

| Дизельный 3 т | 3,2–3,8 | 1,25–1,35 | 2,20–2,30 |

| Узкопроходный ричтрак | 1,8–2,2 | 0,85–1,05 | 1,95–2,10 |

Выбор модели по габаритам требует учёта рабочей зоны: минимальной ширины проездов, высоты потолков и дверных проёмов, наличия пандусов. Например, для стандартных стеллажных систем с проходом 3,5 м подходят погрузчики шириной ≤1,2 м. Увеличение высоты мачты на 10–15% от требуемой высоты подъёма гарантирует безопасный запас.

Обзор колесных баз: 3-х и 4-х колесные конструкции

Колесная база вилочных погрузчиков напрямую влияет на маневренность, устойчивость и грузоподъемность техники. Трехколесные модели оснащены двумя ведущими колесами большого диаметра сзади и одним поворотным спереди, что обеспечивает минимальный радиус разворота. Четырехколесные погрузчики имеют два ведущих задних колеса и два поворотных передних, расположенных на общей оси или независимо.

Выбор между конструкциями зависит от условий эксплуатации: 3-колесные эффективны в узких проходах складов с твердым ровным покрытием, тогда как 4-колесные предпочтительны для работы на неровных поверхностях, открытых площадках или при повышенных требованиях к устойчивости с тяжелыми грузами. Разница в распределении веса также сказывается на сцеплении с поверхностью.

Ключевые отличия

| Характеристика | 3-колесная база | 4-колесная база |

|---|---|---|

| Маневренность | Радиус разворота до 30% меньше | Больший радиус, но выше курсовая устойчивость |

| Проходимость | Только ровные твердые покрытия | Неровные поверхности, гравий, легкое бездорожье |

| Грузоподъемность | Обычно до 3-5 тонн | До 8-10 тонн и выше |

| Стабильность | Риск опрокидывания на уклонах | Повышенная устойчивость при подъеме грузов |

Эксплуатационные особенности: 3-колесные погрузчики потребляют меньше энергии благодаря облегченной конструкции, но чувствительны к качеству пола. 4-колесные модели гасят вибрации за счет увеличенной площади контакта с поверхностью, что снижает утомляемость оператора при длительной работе.

Важно: Для работы с контейнерами или на открытых площадках с ветровой нагрузкой обязательна 4-колесная база. В стесненных складских условиях с высокими стеллажами 3-колесные решения обеспечивают максимальную эффективность пространства.

Типы шин: пневматические vs суперэластик vs полиуретан

Выбор шин для вилочного погрузчика напрямую влияет на производительность, безопасность и срок службы техники. Основные критерии включают тип покрытия (ровный пол, бездорожье, наличие мусора), грузоподъемность, температурный режим и интенсивность эксплуатации.

Три доминирующих категории шин – пневматические, суперэластик и полиуретановые – кардинально различаются по конструкции, устойчивости к повреждениям, комфорту и стоимости. Каждая имеет строго определенную сферу эффективного применения.

Сравнительные характеристики

| Характеристика | Пневматические | Суперэластик (SE) | Полиуретановые |

|---|---|---|---|

| Конструкция | Воздушная камера + резиновая покрышка | Цельная литая резина (без воздуха) | Монолитный полиуретан на стальном диске |

| Амортизация | Отличная (поглощают вибрации) | Хорошая (мягче полиуретана) | Минимальная (жесткие) |

| Устойчивость к проколам | Низкая | Высокая | Абсолютная |

| Рекомендуемые поверхности |

|

|

|

| Износостойкость | Средняя (быстрый износ на асфальте) | Высокая (в 2-3 раза выше пневматики) | Максимальная (в 5-7 раз выше резины) |

| Недостатки | Риск проколов, давление требует контроля | Высокая цена, ограниченная мягкость | Скользят на влажном полу, чувствительны к неровностям |

Ключевые рекомендации: Пневматика незаменима для бездорожья, но уязвима. Суперэластик – универсальный компромисс для сложных условий. Полиуретан обеспечивает рекордную износостойкость на идеальных покрытиях, но требует идеально ровных полов и осторожного вождения.

Мачты погрузчиков: двухсекционные и трехсекционные модели

Мачта – ключевой элемент конструкции вилочного автопогрузчика, определяющий его высотные возможности. Она обеспечивает вертикальное перемещение каретки с вилами и грузом. Основные типы мачт – двухсекционные (дуплекс) и трехсекционные (триплекс), отличающиеся конструкцией и функционалом.

Выбор между дуплексом и триплексом напрямую влияет на максимальную высоту подъема, свободный ход вил (необходимый для работы без подъема всей мачты) и обзорность оператора. Конструкция мачты включает раму, гидроцилиндры и роликовые направляющие, обеспечивающие плавность и устойчивость подъема.

Двухсекционные мачты (Дуплекс)

Состоят из двух перемещающихся относительно друг друга секций (наружной и внутренней). Подъем груза осуществляется за счет выдвижения внутренней секции. Основные характеристики:

- Максимальная высота подъема: Обычно до 5-6 метров.

- Свободный ход вил: Ограничен или отсутствует. Для подъема вил на небольшую высоту (например, для транспортировки) часто требуется поднимать всю мачту, что ухудшает обзор.

- Обзорность: Ниже, чем у триплекса, особенно при подъеме мачты из-за расположения гидроцилиндров и цепи.

- Преимущества: Более простая конструкция, меньший вес, часто ниже стоимость, компактность в сложенном состоянии.

- Применение: Идеальны для работ на открытых площадках, в больших проходах, при работе с грузами на среднюю высоту или транспортировке без частого подъема на уровень выше роста оператора.

Трехсекционные мачты (Триплекс)

Состоят из трех секций: наружной, промежуточной и внутренней. Подъем происходит за счет последовательного выдвижения промежуточной и внутренней секций. Основные характеристики:

- Максимальная высота подъема: Может достигать 8-12 метров и более.

- Свободный ход вил: Значительный (часто 1.5-2 метра и выше). Вилы поднимаются на эту высоту без подъема промежуточной и наружной секций мачты.

- Обзорность: Лучшая благодаря свободному ходу и часто более продуманному расположению гидроцилиндров и цепей за пределами зоны видимости оператора.

- Преимущества: Высота подъема, отличная обзорность при работе на любой высоте, универсальность для работы в стесненных условиях и на высоких стеллажах.

- Применение: Необходимы для работы на высоких стеллажах в узких проходах складов, где критичны хороший обзор и возможность поднимать вилы без подъема всей мачты для маневрирования.

Сравнительная таблица характеристик:

| Характеристика | Двухсекционная (Дуплекс) | Трехсекционная (Триплекс) |

|---|---|---|

| Количество секций | 2 | 3 |

| Макс. высота подъема | До ~6 м | 8-12+ м |

| Свободный ход вил | Ограничен/Отсутствует | Высокий (1.5-2+ м) |

| Обзорность оператора | Средняя/Низкая при подъеме | Хорошая/Отличная |

| Сложность и вес | Ниже | Выше |

| Типичная сфера применения | Открытые площадки, средние стеллажи, транспортировка | Высокостеллажные склады, узкие проходы |

Свободный ход вил: назначение и рабочие параметры

Свободный ход вил (опция бокового смещения) позволяет оператору корректировать положение груза без перемещения всего погрузчика. Эта функция обеспечивает точную установку поддонов на стеллажи, выравнивание при загрузке транспорта или компенсацию погрешностей позиционирования машины. Основное назначение – повышение безопасности и скорости операций с грузами в стесненных условиях.

Конструктивно механизм реализуется через гидроцилиндр и направляющие каретки, что обеспечивает плавное скольжение вилочного узла в горизонтальной плоскости. Управление осуществляется джойстиком на рукоятке подъема, позволяя оператору выполнять тонкую корректировку без отрыва рук от органов управления.

Ключевые рабочие параметры

Технические характеристики свободного хода варьируются в зависимости от модели погрузчика:

- Диапазон смещения: от 100 мм у легких моделей до 300 мм у тяжелых погрузчиков

- Грузоподъемность: сохраняет номинальную грузоподъемность техники при полном смещении

- Скорость перемещения: 0.1-0.3 м/с (регулируется гидросистемой)

- Тип привода: гидравлический с электронным управлением

| Модель погрузчика | Ход смещения (мм) | Макс. нагрузка (т) |

|---|---|---|

| Легкий (до 2 т) | 100-150 | 2.0 |

| Средний (3-5 т) | 150-250 | 5.0 |

| Тяжелый (8-10 т) | 250-300 | 10.0 |

Важно: При работе с максимальным смещением необходимо контролировать центр тяжести груза – неравномерное распределение массы может снизить устойчивость погрузчика. Современные системы оснащаются автоматической блокировкой смещения при превышении безопасного угла наклона мачты.

Радиус поворота и маневренность в стесненных условиях

Радиус поворота вилочного автопогрузчика – ключевой параметр, определяющий способность техники работать на ограниченных пространствах. Он измеряется как минимальное расстояние от центра поворота до наиболее выступающей наружу точки корпуса (обычно наружного колеса) при максимальном угле поворота рулевых колес. Чем меньше этот показатель, тем выше маневренность погрузчика.

В стесненных условиях складов, узких проходов между стеллажами или внутри фургонов критически важна способность техники разворачиваться и менять направление движения с минимальным пространством для маневра. Погрузчики с малым радиусом поворота обеспечивают высокую скорость выполнения операций, снижают риск повреждения грузов, стеллажей и самой техники.

Факторы, влияющие на маневренность

- Тип привода: Электропогрузчики (особенно трехопорные) обычно обладают меньшим радиусом поворота, чем дизельные или газовые аналоги аналогичной грузоподъемности.

- Конструкция шасси: Трехопорные модели значительно маневреннее четырехопорных благодаря единственному поворотному переднему колесу.

- Габаритные размеры: Компактные погрузчики с короткой базой и низкой высотой кабины легче маневрируют под стеллажами.

- Система рулевого управления: Электроусилитель руля (EPS) и задний мост с большим углом поворота колес улучшают управляемость.

При выборе модели для работы в узких зонах обязательно сравнивайте внешний радиус поворота (Re) и внутренний радиус поворота (Ri) в технических характеристиках. Ri показывает минимальное расстояние, необходимое со стороны "внутренней" части поворота.

| Тип погрузчика (пример) | Грузоподъемность | Внешний радиус поворота (Re), мм |

|---|---|---|

| Трехопорный электропогрузчик | 1.5 - 2 т | 1600 - 1900 |

| Четырехопорный электропогрузчик | 1.5 - 2 т | 2100 - 2500 |

| Компактный дизельный погрузчик | 2.5 - 3.5 т | 2300 - 2700 |

Для максимальной маневренности в экстремально стесненных условиях (например, внутри морских контейнеров) существуют специальные ричтраки (погрузчики с выдвижными мачтами) и погрузчики с поворотной кабиной. Их радиус поворота может составлять менее 1500 мм. Дополнительные технологии, такие как горизонтальное перемещение вил (боковое смещение) и поворот вил (на 90° или 180°), также существенно повышают эффективность работы в ограниченном пространстве, позволяя точно позиционировать груз без перемещения всего погрузчика.

Скорость движения: максимальные показатели гружёного ТС

Максимальная скорость гружёного вилочного автопогрузчика существенно ниже аналогичного показателя для порожнего состояния. Это обусловлено требованиями безопасности: увеличенная масса снижает манёвренность и устойчивость, повышая риск опрокидывания при резких поворотах или торможении. Большинство моделей в загруженном состоянии работают в диапазоне 10–20 км/ч даже при наличии технической возможности развивать более высокие значения.

Конкретные цифры зависят от класса техники: электрические погрузчики редко превышают 15 км/ч под нагрузкой, тогда как дизельные модели достигают 18–20 км/ч. На практике скорость дополнительно ограничивается электронными контроллерами, условиями эксплуатации (узкие проходы, скользкое покрытие) и весом груза. Например, при транспортировке поддонов массой, близкой к максимальной грузоподъёмности, рекомендованное значение не превышает 8–10 км/ч.

Факторы, влияющие на скорость

- Тип двигателя: дизельные модификации обычно быстрее электрических

- Высота груза: поднятые вилы смещают центр тяжести, требуя снижения скорости

- Состояние покрытия: неровности или мокрые полы диктуют ограничения до 5–7 км/ч

- Системы безопасности: датчики наклона и АБС автоматически корректируют скоростной режим

| Класс погрузчика | Грузоподъёмность (т) | Макс. скорость с грузом (км/ч) |

|---|---|---|

| Электрический (ричтрак) | 1.0–1.6 | 12–14 |

| Дизельный (складской) | 2.0–3.5 | 15–18 |

| Дизельный (внедорожный) | 5.0–10.0 | 20–25 |

Тяговое усилие: преодоление уклонов и сопротивление качению

Тяговое усилие вилочного автопогрузчика – это ключевой параметр, определяющий его способность преодолевать сопротивление движению, возникающее при работе на наклонных поверхностях (уклонах) и при перемещении по различным типам покрытий. Это усилие, развиваемое ведущими колесами (чаще всего задними), должно быть достаточным, чтобы сдвинуть с места и перемещать как сам погрузчик, так и транспортируемый груз.

Основными силами сопротивления, которые необходимо преодолеть тяговому усилию, являются сила сопротивления качению колес и составляющая силы тяжести, действующая вдоль уклона при движении в гору. Величина требуемого тягового усилия напрямую зависит от полной массы погрузчика с грузом и коэффициента сопротивления качению конкретного покрытия.

Расчет необходимого тягового усилия

Для уверенного движения погрузчика с грузом в заданных условиях тяговое усилие, развиваемое двигателем и передаваемое на ведущие колеса, должно превышать или быть равным сумме сопротивлений:

Тяговое усилие (Т) ≥ (Вес погрузчика с грузом (G) × Коэффициент сопротивления качению (f)) + (Вес погрузчика с грузом (G) × sin(α))

Где:

- G – полная масса погрузчика с грузом (кг или т).

- f – коэффициент сопротивления качению (безразмерная величина, зависит от типа покрытия и колес).

- α – угол уклона (в градусах).

- sin(α) – синус угла уклона (для небольших уклонов примерно равен тангенсу, то есть уклону в % / 100).

Первая часть формулы (G × f) – это сопротивление качению по ровной поверхности. Вторая часть (G × sin(α)) – это дополнительное сопротивление, вызванное движением в гору.

Коэффициент сопротивления качению (f)

Этот коэффициент варьируется в зависимости от типа покрытия пола и типа шин погрузчика (пневматические, суперэластик, полиуретан). Чем выше коэффициент, тем большее тяговое усилие требуется для движения даже по ровной поверхности:

| Тип покрытия / Тип шины | Пневматические шины | Шины "Суперэластик" (SE) / Полиуретан (PU) |

|---|---|---|

| Ровный сухой бетон/асфальт | 0.015 - 0.020 | 0.020 - 0.025 |

| Хороший бетон с шероховатостями | 0.020 - 0.025 | 0.025 - 0.030 |

| Бетон с выбоинами, гравий | 0.030 - 0.040 | 0.035 - 0.045 |

| Мягкий грунт, укатанный снег | 0.050 - 0.100+ | Не рекомендуется |

Практическое значение

Понимание тягового усилия и факторов, на него влияющих, критически важно для:

- Выбора погрузчика: Обеспечения его способности безопасно и эффективно работать на существующих в складе или на объекте уклонах (рампы, пандусы, естественные неровности) и с конкретными покрытиями пола.

- Безопасности: Недостаточное тяговое усилие может привести к тому, что погрузчик не сможет тронуться в гору, начнет буксовать или, что еще опаснее, не сможет затормозить при спуске с уклона с грузом.

- Производительности: Погрузчик с недостаточным тяговым усилием будет терять скорость или вообще останавливаться на уклонах, снижая общую эффективность работы.

При выборе погрузчика или планировании работ на уклонах всегда сверяйтесь с техническим паспортом, где указаны максимальные преодолеваемые уклоны для разных вариантов загрузки, рассчитанные с учетом необходимого запаса тягового усилия и тормозных характеристик. Учитывайте состояние покрытия – влажное или загрязненное покрытие значительно увеличивает коэффициент f и требуемое тяговое усилие.

Типы гидросистем: насосы и управление рабочими функциями

Гидравлические системы вилочных автопогрузчиков обеспечивают выполнение рабочих операций: подъём/опускание грузов, наклон мачты, управление навесным оборудованием. Основными компонентами являются насосы, создающие давление масла, и распределители, направляющие поток к исполнительным механизмам (гидроцилиндрам, гидромоторам). От характеристик насоса и точности управления напрямую зависят скорость, плавность и грузоподъёмность погрузчика.

Эффективность гидросистемы определяется стабильностью давления, отсутствием утечек и точным дозированием рабочей жидкости. Современные погрузчики оснащаются замкнутыми или открытыми контурами, где выбор типа насоса и метода управления влияет на энергопотребление, шумность и общую надёжность техники. Ключевые параметры включают рабочее давление (обычно 150-220 бар), производительность насоса (л/мин) и грузоподъёмность.

Типы гидравлических насосов

- Шестерённые насосы: Просты, дёшевы и ремонтопригодны. Работают за счёт зацепления шестерён, перекачивающих масло. Недостатки: средний КПД, ограниченное давление (до 200 бар), повышенный шум при высоких нагрузках. Применяются в погрузчиках начального класса.

- Пластинчатые насосы: Обеспечивают более равномерную подачу масла благодаря выдвижным пластинам в роторе. Отличаются хорошим КПД, умеренным шумом и давлением до 180 бар. Требуют чистого масла из-за чувствительности к загрязнениям.

- Аксиально-поршневые насосы: Самые производительные и компактные. Создают давление до 350 бар за счёт работы поршней в наклонном блоке. Имеют высокий КПД, регулируемую подачу и низкий уровень шума. Используются в мощных погрузчиках и системах с электронным управлением.

Управление рабочими функциями осуществляется через гидрораспределители. В погрузчиках применяются два основных типа:

- Рычажные распределители: Механическая связь рычагов в кабине с золотниками распределителя. Простая конструкция, но требует физических усилий оператора.

- Электрогидравлическое управление (Joystick): Рычаги передают сигнал на электронный блок, который управляет соленоидными клапанами. Позволяет реализовать:

- Плавное регулирование скорости подъёма/опускания

- Программируемые режимы (например, "мягкое опускание")

- Эргономичное управление одной рукой

| Параметр | Шестерённый насос | Пластинчатый насос | Поршневой насос |

|---|---|---|---|

| Макс. давление (бар) | 160-200 | 160-180 | 250-350 |

| КПД | Низкий | Средний | Высокий |

| Регулировка потока | Нет | Ограниченная | Плавная |

| Стоимость | Низкая | Средняя | Высокая |

Для оптимизации энергозатрат современные системы используют переменные насосы, автоматически регулирующие производительность в зависимости от нагрузки. При минимальном усилии насос снижает подачу масла, уменьшая расход топлива и износ компонентов. Дополнительные клапаны (предохранительные, перепускные, противовыбросные) обеспечивают безопасность и стабильность работы гидросистемы в экстремальных режимах.

Кабина оператора: эргономика и обзорность важных узлов

Эргономика кабины напрямую влияет на производительность и утомляемость оператора. Современные погрузчики оснащаются регулируемыми сиденьями с пневмоподвеской, настраиваемой рулевой колонкой и интуитивно понятным расположением органов управления. Все рычаги гидравлики, педали и переключатели находятся в зоне легкой досягаемости, что снижает нагрузку на позвоночник и кисти рук при многосменной работе.

Панорамное остекление кабины обеспечивает круговой обзор вилочного оборудования, колес и рабочей зоны. Конструктивно исключаются "слепые зоны" за счет наклонных стоек, широких задних окон и зеркал обзора. Дополнительные решения включают камеры заднего вида с выводом изображения на дисплей и прозрачные секции в полу для контроля позиционирования вил относительно паллеты.

Ключевые элементы и решения

- Рулевое колесо: регулируется по высоте/углу наклона, интегрирует кнопки управления гидравликой

- Приборная панель: цифровой дисплей с показателями расхода топлива, температуры, ошибок системы

- Системы комфорта: подогрев стекол, климат-контроль, звукоизоляция до 72 дБ

| Параметр обзорности | Технологии реализации |

|---|---|

| Обзор мачты и вил | Низкопрофильная крыша, безрамное лобовое стекло |

| Боковой обзор | Узкие стойки кабины, зеркала широкоугольного обзора |

| Контроль задней оси | Панорамные зеркала заднего вида, камеры с ИК-подсветкой |

- Эргономичные сиденья: анатомическая спинка, регулировка поясничной поддержки, виброгашение

- Безопасная компоновка: отсутствие выступающих деталей, аварийный выход через заднее стекло

- Адаптация к оператору: программируемые предустановки положения сиденья/руля

Безопасные системы: ограничители, датчики, аварийный спуск

Современные вилочные погрузчики оснащаются комплексом систем безопасности, критически важных для предотвращения аварий, опрокидывания и травмирования оператора или окружающих. Эти системы работают автоматически, ограничивая потенциально опасные действия машины и вмешиваясь в критических ситуациях.

Ключевыми элементами безопасности являются ограничители рабочих параметров, датчики контроля состояния и положения погрузчика, а также устройства аварийного спуска груза. Их надежная и слаженная работа является основой безопасной эксплуатации техники на складе или производстве.

Ограничители рабочих параметров

Эти системы жестко ограничивают эксплуатационные возможности погрузчика в зависимости от текущих условий, не позволяя оператору выйти за безопасные пределы:

- Ограничитель грузоподъемности: Автоматически блокирует подъем груза, если его масса превышает допустимую для текущей высоты подъема или вылета вил (центр тяжести). Основан на данных датчиков давления в гидросистеме подъема и угла наклона мачты.

- Ограничитель скорости подъема/опускания: Контролирует и регулирует скорость движения каретки, предотвращая резкие, опасные движения груза, особенно на большой высоте.

- Ограничитель скорости движения: Автоматически снижает максимальную скорость погрузчика при поднятом грузе, на поворотах или при движении по наклонной поверхности для сохранения устойчивости.

- Ограничитель наклона мачты: Не позволяет наклонять мачту с грузом вперед или назад за пределы безопасного угла, предотвращая падение груза или потерю устойчивости.

Датчики контроля состояния и положения

Сеть датчиков постоянно отслеживает параметры работы погрузчика и его положение в пространстве, передавая информацию системам управления и ограничителям:

| Тип датчика | Функция |

|---|---|

| Датчик угла наклона мачты | Измеряет угол наклона мачты вперед/назад, данные используются ограничителем наклона и грузоподъемности. |

| Датчик высоты подъема вил | Определяет текущую высоту поднятия каретки, критично для расчета допустимой грузоподъемности. |

| Датчик нагрузки (давления в гидросистеме подъема) | Измеряет давление в гидроцилиндрах подъема, позволяя рассчитать фактическую массу поднимаемого груза. |

| Датчик положения сиденья оператора | Блокирует запуск двигателя и работу гидросистемы, если оператор не находится на сиденье. |

| Датчики наклона рамы (поперечного/продольного) | Контролируют крен и дифферент погрузчика, могут активировать сигнал тревоги или автоматически снижать скорость при приближении к пределу устойчивости. |

Аварийный спуск груза

Эта система обеспечивает возможность опустить груз при отказе основной гидравлики или двигателя, что жизненно важно для эвакуации людей или освобождения проезда:

- Ручной аварийный насос: Расположен обычно на гидрораспределителе. Позволяет оператору вручную создать давление в гидросистеме для опускания вил, качая специальный рычаг.

- Аварийный сливной клапан (механический): Клапан, позволяющий вручную (рычагом или винтом) открыть путь гидравлической жидкости из цилиндров подъема напрямую в бак, обеспечивая медленное, контролируемое опускание груза под действием его собственного веса.

- Аварийный сливной клапан (электрический): Активируется кнопкой в кабине при наличии резервного источника питания (аккумулятор). Открывает сливную магистраль электромагнитом для опускания груза.

Важно: Процедура аварийного спуска всегда должна выполняться строго по инструкции, с обеспечением безопасной зоны под вилами. Аварийный спуск не заменяет работу сервисных тормозов.

Тест на устойчивость: объяснение статической и динамической стабильности

Статическая стабильность погрузчика оценивает его устойчивость в неподвижном состоянии или при плавных перемещениях. Ключевым параметром здесь является центр тяжести системы (погрузчик + груз), который не должен выходить за пределы опорного контура, образованного колесами. Нарушение этого правила, например при подъеме перегруженных вил или наклоне мачты на крутом склоне, приводит к опрокидыванию без внешнего воздействия.

Динамическая стабильность учитывает инерционные силы при движении: разгоне, торможении, поворотах или работе на неровных поверхностях. Даже если центр тяжести находится в допустимой зоне, резкое изменение скорости или наезд на препятствие создает дополнительные боковые/продольные нагрузки, смещающие вектор силы. Это может вызвать потерю управления или опрокидывание при динамическом воздействии.

Факторы, влияющие на устойчивость

- Высота подъема груза: Чем выше груз, тем больше смещается центр тяжести

- Наклон мачты/вил: Уменьшает допустимую грузоподъемность

- Скорость перемещения: Резкие маневры снижают динамическую стабильность

- Состояние покрытия: Уклон или неровности сокращают безопасную зону

| Тип теста | Условия проверки | Критический параметр |

|---|---|---|

| Статический | Погрузчик неподвижен, груз на высоте | Смещение центра тяжести за треугольник устойчивости |

| Динамический | Повороты/торможение с грузом | Сила инерции, превышающая противовес |

Производители проводят испытания по стандартам ISO 22915, имитируя критические сценарии: подъем груза на максимальную высоту с выдвижением вил, движение по уклонам до 10%, экстренное торможение. Результаты определяют номинальную грузоподъемность для конкретных условий эксплуатации, указанную в технической документации погрузчика.

Для предотвращения аварий современные модели оснащаются системами стабилизации: блокировкой движения при превышении безопасного угла наклона, автоматическим ограничением скорости на поворотах, датчиками контроля веса. Однако основой безопасности остается соблюдение правил: распределение нагрузки ближе к спинке вил, движение без груза в опущенном положении, учет изменения устойчивости при работе с навесным оборудованием.

Аккумуляторные батареи для электропогрузчиков: емкость и зарядка

Емкость аккумуляторной батареи определяет продолжительность работы погрузчика без подзарядки, измеряется в ампер-часах (А·ч). Чем выше значение, тем дольше оборудование сможет функционировать на одной зарядке, но при этом увеличивается вес и габариты батареи. Для стандартных электропогрузчиков емкость варьируется от 210 А·ч до 1500 А·ч, в зависимости от модели и требований к автономности.

Зарядка батарей осуществляется через специализированные стационарные или передвижные зарядные устройства, совместимые с напряжением системы (24В, 48В, 80В). Современные технологии обеспечивают три режима: стандартный (8-10 часов), ускоренный (3-4 часа) и opportunity-зарядка (короткие сессии в перерывах). Обязательным условием сохранения ресурса является соблюдение глубины разряда – производители рекомендуют не опускать уровень ниже 20%.

Ключевые аспекты эксплуатации

- Типы батарей: Свинцово-кислотные (WET, AGM, GEL) требуют обслуживания и вентиляции, литий-ионные (Li-Ion) – герметичны и поддерживают быструю зарядку.

- Температурный режим: Оптимальная зарядка происходит при +10°C...+30°C. Перегрев сокращает срок службы, а холод снижает емкость.

- Обслуживание: Для свинцовых АКБ необходим контроль уровня электролита и очистка клемм. Литий-ионные модели не требуют регулярного обслуживания.

| Параметр | Свинцово-кислотные АКБ | Литий-ионные АКБ |

|---|---|---|

| Срок службы | 1200-1500 циклов | 2000-5000 циклов |

| Время зарядки | 8-10 часов | 1-3 часа |

| Эффективность | 80-85% | 95-98% |

Важно: Использование «родных» зарядных устройств предотвращает перегрев и перезаряд. Для продления ресурса после полной зарядки необходим 12-часовой период «отдыха» батареи перед эксплуатацией.

Топливные параметры двигателей ДВС: расход и баки

Расход топлива вилочных погрузчиков с ДВС является ключевым эксплуатационным показателем, напрямую влияющим на стоимость владения. Он варьируется в зависимости от:

- Типа двигателя: бензиновые, дизельные или газовые (LPG/CNG) агрегаты имеют разную эффективность.

- Мощности и рабочего объема силового агрегата.

- Режима эксплуатации: интенсивность подъема грузов, частота перемещения, работа на уклонах.

- Состояния фильтров и системы впрыска.

Средний расход для современных моделей:

| Тип двигателя | Расход (л/час)* |

|---|---|

| Дизельный (2.0-3.0 л) | 2.5 - 4.0 |

| Газовый (LPG) | 3.0 - 5.0 |

| Бензиновый | 3.5 - 6.0 |

*При средней нагрузке. Точные значения указываются производителем в техническом паспорте.

Топливные баки проектируются с учетом требований к автономности и безопасности. Основные характеристики:

- Материал: сталь или армированный пластик (для газовых установок).

- Объем: от 35 литров (компактные модели) до 100+ литров (тяжелые погрузчики).

- Особенности:

- Защитные кожухи от ударов.

- Датчики уровня топлива с выводом на приборную панель.

- Системы вентиляции и аварийного перекрытия потока.

- Удобные горловины для заправки (для газовых – быстросъемные соединения баллонов).

Оптимальный объем бака обеспечивает непрерывную работу в течение 6-8 часов без дозаправки. Для газовых погрузчиков используются сменные баллоны стандарта Евро, что сокращает простои.

Системы охлаждения и фильтрации в дизельных модификациях

Дизельные двигатели вилочных автопогрузчиков оснащаются жидкостной системой охлаждения закрытого типа, где циркуляцию антифриза обеспечивает центробежный насос. Радиатор с алюминиевыми или медными трубками и сотовой структурой рассеивает тепло, а вентилятор с вязкостной муфтой или электроприводом регулирует интенсивность обдува в зависимости от температуры. Термостат поддерживает оптимальный диапазон 85–95°C, предотвращая перегрев при пиковых нагрузках и сокращая износ компонентов.

Эффективная фильтрация критична для защиты дизеля: воздушный фильтр комбинированного типа (циклонный предочиститель + бумажный картридж) улавливает до 99,8% абразивных частиц в запыленных складах. Топливная система включает сепаратор-водоотделитель и двухступенчатый фильтр тонкой очистки (5–10 мкм), блокирующий примеси и конденсат. Масляный полнопоточный фильтр с перепускным клапаном задерживает металлическую стружку и нагар, продлевая ресурс двигателя.

Технические аспекты

Конструктивные особенности:

- Радиаторы с увеличенной площадью теплообмена и защитными сетками от мусора

- Гидравлические маслоохладители, интегрированные в контур охлаждения

- Фильтры с индикаторами засора и редукционными клапанами

Эксплуатационные требования:

- Замена воздушного фильтра каждые 250–500 моточасов

- Контроль уровня антифриза и очистка сот радиатора ежесменно

- Использование сезонного дизтоплива класса Евро-5 для минимизации отложений

Вилочные захваты: стандарт и специализированные адаптеры

Стандартные вилочные захваты представляют собой Г-образные стальные конструкции с фиксированными параметрами: длиной (от 600 до 1800 мм), толщиной (30-50 мм) и шириной (100-180 мм). Их грузоподъемность варьируется от 1 до 10 тонн в зависимости от класса погрузчика. Основное назначение – работа с универсальными паллетами в стандартных условиях склада.

Специализированные адаптеры расширяют функциональность базовых вил за счет дополнительных механизмов и конструктивных изменений. Они монтируются на каретку погрузчика либо непосредственно на стандартные вилы, обеспечивая работу с нестандартными грузами: бочками, рулонами, контейнерами или хрупкими материалами. Применение адаптеров сокращает время операций и минимизирует ручной труд.

Типы адаптеров и их особенности

| Тип адаптера | Назначение | Ключевые характеристики |

|---|---|---|

| Боковые сместители | Корректировка положения вил без перемещения погрузчика | Смещение до 250 мм, гидравлическое управление |

| Поворотные устройства | Ротация груза на 45°-360° | Грузоподъемность до 5 т, точное позиционирование |

| Захваты для бочек/рулонов | Фиксация цилиндрических объектов | Автоматические зажимы, радиусные профили |

| Удлинители вил | Работа с крупногабаритными паллетами | Увеличение длины до 3 м, складная конструкция |

При выборе адаптеров учитывают:

- Массу и габариты целевого груза

- Совместимость с кареткой погрузчика (тип крепления)

- Необходимость дополнительных гидравлических контуров

- Требования к маневренности в ограниченном пространстве

Подключение навесного оборудования: типы и гидроинтерфейс

Навесное оборудование расширяет функционал вилочных погрузчиков, требуя надежного подключения к базовой машине. Основные типы соединений включают механические сцепки, гидравлические магистрали и электронные интерфейсы для управления. Совместимость и правильная установка напрямую влияют на безопасность и эффективность работы.

Гидравлическое подключение является ключевым для силовых навесок, таких как ковши, захваты или поворотные механизмы. Оно обеспечивает передачу энергии от гидросистемы погрузчика к рабочим органам оборудования через жидкость под давлением. Отказоустойчивость контура критична для предотвращения утечек и потерь мощности.

Гидравлические интерфейсы

Стандартные гидроинтерфейсы используют быстроразъемные соединения (БРС) типа Flat Face или ISO 16028, обеспечивающие герметичность при высоком давлении (до 350 бар). Ключевые параметры:

- Количество контуров: от 1 (для простых захватов) до 4+ (для сложных манипуляторов)

- Расход жидкости: 20-120 л/мин в зависимости от мощности насоса погрузчика

- Типы управления: ручные клапаны, электро-гидравлические контроллеры или пропорциональные системы

| Тип оборудования | Контуров | Особенности БРС | Давление (бар) |

|---|---|---|---|

| Гидравлические вилы | 1 | Автоблокировка | 210 |

| Роторная щетка | 2 | Фильтр от грязи | 160 |

| Ковш-погрузчик | 2-3 | Двойное уплотнение | 250 |

| Манипулятор | 4+ | Цветная маркировка линий | 350 |

Электрические интерфейсы применяются для оборудования с датчиками или автоматикой (весы, камеры, позиционеры). Используются разъемы IP67-класса с 7-12 контактами, передающие данные CAN-шины или аналоговые сигналы. Требуют согласования напряжения (12/24/48В) и протоколов связи.

Важно: установка допоборудования требует проверки:

1) Соответствия грузоподъемности погрузчика

2) Наличия резервной мощности гидронасоса

3) Совместимости крепежных пластин (ISO 2328)

4) Корректной калибровки управляющей электроники

Маркировка погрузчиков по классам безопасности EX/EEP

Вилочные погрузчики, предназначенные для эксплуатации во взрывоопасных средах (зоны с присутствием горючих газов, паров, пыли), обязаны соответствовать строгим стандартам безопасности. Для их классификации используется система маркировки EX/EEP, регламентируемая международными (ATEX, IECEx) и национальными (например, TR CU 012/2011 в ЕАЭС) директивами. Эта маркировка подтверждает, что оборудование спроектировано и изготовлено с применением специальных мер защиты, предотвращающих воспламенение окружающей атмосферы.

Маркировка EX/EEP наносится непосредственно на погрузчик (обычно на табличку с техническими характеристиками) и в сопроводительной документации. Она содержит критически важную информацию о допустимых условиях использования техники, включая класс взрывоопасной зоны, группу взрывоопасной смеси, температурный класс оборудования и уровень применяемой защиты. Игнорирование этих данных при выборе погрузчика для работы на объектах типа нефтебаз, лакокрасочных производств, зернохранилищ или химических заводов создает высокий риск аварий.

Ключевые элементы маркировки и классы защиты

Маркировка EX/EEP имеет сложную структуру, где каждый символ определяет параметры безопасного применения:

- Символ EX/EEP: Указывает на принадлежность к оборудованию для взрывоопасных сред (EX - общее обозначение взрывозащиты, EEP - часто указывает на электрооборудование, защищенное специальным исполнением).

- Категория оборудования:

- 1 категория (1G/1D): Оборудование для зон с постоянным/длительным присутствием взрывоопасной смеси (зона 0 для газов, зона 20 для пыли). Высший уровень защиты.

- 2 категория (2G/2D): Для зон, где взрывоопасная смесь вероятна при нормальной работе (зона 1 для газов, зона 21 для пыли).

- 3 категория (3G/3D): Для зон, где взрывоопасная смесь маловероятна и кратковременна (зона 2 для газов, зона 22 для пыли).

- Группа взрывоопасной смеси: Определяет тип веществ, с которыми может работать погрузчик:

- IIA, IIB, IIC: Для газов/паров (IIC - самые опасные газы, например, водород).

- IIIA, IIIB, IIIC: Для горючих пылей (IIIC - проводящие пыли, например, алюминиевая).

- Температурный класс (T1-T6): Указывает максимальную температуру поверхности оборудования, которая не должна превышать температуры самовоспламенения окружающей смеси (T1 - самые высокие допустимые температуры, T6 - самые низкие).

- Уровень защиты: Обозначает тип примененной взрывозащиты (например, "d" - взрывонепроницаемая оболочка, "ia/ib" - искробезопасная цепь, "p" - продувка под избыточным давлением, "m" - герметизация компаундом).

Пример маркировки: EX d IIB T4 Gb / Ex tb IIIC T135°C Db. Расшифровывается как: Взрывозащищенное оборудование с защитой "взрывонепроницаемая оболочка" (d) для газов группы IIB, с макс. температурой поверхности T4, категории 2 (Gb); с защитой от пыли "защита оболочкой" (tb) для пылей группы IIIC, с макс. температурой поверхности 135°C, категории 2 (Db).

Выбор погрузчика с правильной маркировкой EX/EEP - юридическое требование и обязательное условие безопасной работы на объектах с взрывоопасными средами. Эксплуатация неподходящего или немаркированного погрузчика в таких зонах категорически запрещена.

Эксплуатационная масса: влияние на грузоподъемность

Эксплуатационная масса вилочного автопогрузчика напрямую определяет его грузоподъемность, так как создает противовес поднимаемому грузу. Чем выше масса погрузчика (с учетом топлива, оператора и стандартного оборудования), тем устойчивее машина при работе с тяжелыми грузами. Недостаточная масса приводит к риску опрокидывания вперед при подъеме номинального груза на высоту.

Производители рассчитывают грузоподъемность исходя из статической устойчивости, где эксплуатационная масса компенсирует момент силы тяжести груза. Увеличение массы позволяет повысить номинальную грузоподъемность, но одновременно снижает маневренность и требует более прочных покрытий. Для сохранения баланса центр тяжести груза должен находиться в пределах стандартного расстояния от спинки вил (обычно 500 мм).

Факторы взаимосвязи массы и грузоподъемности

- Распределение веса: Основная масса сосредоточена в заднем противовесе, что усиливает стабилизирующий эффект при подъеме груза.

- Высота подъема: При работе на максимальной высоте грузоподъемность снижается даже при достаточной массе из-за смещения центра тяжести.

- Колесная база: Погрузчики с увеличенной базой обладают лучшей устойчивостью при равной массе.

| Эксплуатационная масса (т) | Типовая грузоподъемность* (т) | Влияние на применение |

|---|---|---|

| 2.5–3.5 | 1.0–1.8 | Подходит для легких покрытий, ограничен по работе с тяжелыми грузами |

| 4.0–6.0 | 2.0–3.5 | Оптимален для складов с бетонными полами, универсальное решение |

| 7.0+ | 5.0–10.0 | Требует усиленных покрытий, применяется на промышленных объектах |

*При центре нагрузки 500 мм и высоте подъема до 3 м

Центр нагрузки: значение при работе с габаритными грузами

Центр нагрузки – это расстояние от вертикальной поверхности вил до центра тяжести груза. Этот параметр напрямую влияет на устойчивость погрузчика: стандартная грузоподъемность указывается для конкретного значения центра (обычно 500–600 мм). Превышение данного расстояния смещает центр тяжести системы «погрузчик-груз» вперед, создавая риск опрокидывания.

Габаритные грузы часто имеют смещенный или увеличенный центр нагрузки из-за неравномерного распределения массы или выхода за пределы стандартных вил. Это требует точного расчета фактического расстояния до центра тяжести. Игнорирование данного параметра приводит к перегрузке передних колес, потере управляемости и авариям при подъеме/перемещении.

Изменение грузоподъемности при смещении центра нагрузки (пример для погрузчика 3000 кг):

| Центр нагрузки (мм) | Допустимая грузоподъемность (кг) |

|---|---|

| 500 | 3000 |

| 700 | 2100 |

| 900 | 1600 |

Критические правила работы с габаритными грузами:

- Запрещено поднимать грузы с центром тяжести, превышающим значение, указанное в паспорте погрузчика

- Груз должен быть надежно зафиксирован: смещение при подъеме увеличивает фактический центр нагрузки

- При нестандартной форме обязательно рассчитывать реальный центр тяжести перед началом работ

Контроль уровня масла в силовых агрегатах и гидравлике

Регулярная проверка масла в двигателе, трансмиссии и гидравлической системе погрузчика – обязательная процедура для предотвращения преждевременного износа узлов. Недостаточный уровень приводит к перегреву, повышенному трению и задирам деталей, а избыточный – вызывает вспенивание, утечки и потерю эффективности смазки.

Пренебрежение контролем провоцирует катастрофические поломки: заклинивание двигателя, выход из строя насосов гидравлики, повреждение шестерен редукторов. Использование неподходящих сортов масел или смешивание несовместимых типов также снижает ресурс агрегатов и повышает эксплуатационные расходы.

Порядок и особенности проверки

Силовые агрегаты (двигатель, коробка передач, ведущий мост):

- Установите погрузчик на ровную площадку, заглушите двигатель и дайте маслу стечь в поддон (5-10 мин).

- Извлеките масляный щуп, протрите его чистой ветошью, вставьте обратно до упора и снова извлеките.

- Уровень должен находиться между отметками «MIN» и «MAX». Доливайте масло идентичного типа и допуска малыми порциями.

- Проверяйте состояние масла: помутнение, металлическая стружка или запах гари сигнализируют о неисправности.

Гидравлическая система (подъем/наклон мачты, рулевое управление):

- Опустите вилы полностью на землю при выключенном двигателе.

- Определите уровень через смотровое окно бака или щуп (методика аналогична силовым агрегатам).

- Учитывайте температурный режим: проверка проводится на холодной системе или после рабочей смены согласно инструкции модели.

- Используйте только специализированные гидравлические масла с индексом вязкости, указанным производителем.

| Система | Периодичность контроля | Критичные признаки износа масла |

| Двигатель | Перед каждым запуском | Потеря прозрачности, черный цвет, густая консистенция |

| Гидравлика | Ежесменно или 8-10 моточасов | Пена, молочный оттенок (попадание воды), металлические частицы |

| Трансмиссия | Раз в 50-100 моточасов | Коричневый цвет, запах горелого, снижение уровня без утечек |

Преимущества рестайлинговых моделей известных брендов

Рестайлинговые версии вилочных автопогрузчиков от лидеров рынка (таких как Toyota, Linde, Jungheinrich) демонстрируют значительные улучшения в эргономике и безопасности. Кабины перерабатываются для увеличения обзорности, внедряются интеллектуальные системы предупреждения столкновений, а сиденья и органы управления адаптируются под длительную работу без утомления. Это напрямую влияет на снижение аварийности и повышение комфорта оператора в течение смены.

Технические обновления фокусируются на повышении эффективности и снижении эксплуатационных расходов. Двигатели внутреннего сгорания модернизируются для соответствия экологическим стандартам Stage V, а электрические модели получают более ёмкие литий-ионные батареи с сокращённым временем зарядки. Оптимизация гидравлических систем и ходовой части обеспечивает рост грузоподъёмности при одновременном уменьшении расхода топлива или энергии.

Ключевые технологические преимущества

- Умная интеграция датчиков: парктроники, камеры 360° и системы стабилизации груза в реальном времени.

- Энергоэффективность: рекуперация энергии при торможении и интеллектуальное управление мощностью.

- Цифровизация: встроенные телематические модули для мониторинга параметров работы и прогнозирования ТО.

| Аспект модернизации | Примеры внедрений | Эффект для бизнеса |

|---|---|---|

| Экология | Сажевые фильтры (для ДВС), бесщёточные электромоторы | Сокращение штрафов, допуск в "зелёные" зоны |

| Обслуживание | Модульная конструкция узлов, удалённая диагностика | Уменьшение времени простоя до 30% |

Важно: Рестайлинг часто включает модернизацию ПО, что позволяет добавлять функции постпродажно (например, адаптацию под специфичные задачи склада).

Сравнение производительности электропривода и ДВС

Электродвигатели обеспечивают мгновенный крутящий момент с места, что ускоряет разгон погрузчика и подъём грузов на низких скоростях. ДВС требуют выхода на оптимальные обороты для достижения пиковой мощности, что создаёт задержку при стартовых нагрузках. Динамика электропривода особенно эффективна при частых циклах "подъём-опускание" и маневрировании в ограниченном пространстве.

При длительной работе ДВС демонстрируют стабильную мощность независимо от уровня заряда, но чувствительны к перегреву в интенсивных режимах. Электромоторы поддерживают постоянную производительность без потери КПД, однако их мощность снижается по мере разряда батареи. В многосменной работе ДВС выигрывают за счёт быстрой заправки, тогда как электропогрузчикам требуется время на зарядку/замену АКБ.

Ключевые различия в производительности

| Параметр | Электропривод | ДВС |

|---|---|---|

| Реакция на нагрузку | Мгновенный отклик (0.1-0.3 сек) | Задержка 0.5-1.5 сек (прогрев/обороты) |

| Максимальный крутящий момент | Доступен с 0 об/мин | Требует 1500-2500 об/мин |

| Скорость подъёма вил (1.5т) | 0.45-0.55 м/с (равномерно) | 0.4-0.5 м/с (с провалами при смене передач) |

| КПД преобразования энергии | 85-93% | 25-40% (остальное - теплопотери) |

| Производительность в -25°C | Снижение на 30-40% (ёмкость АКБ) | Падение на 10-15% (вязкость масел) |

Особенности эксплуатации: Электропогрузчики превосходят в крытых складах благодаря отсутствию выхлопов и шума (78 дБ против 92-102 дБ у ДВС), что снижает утомляемость оператора. ДВС сохраняют преимущество на открытых площадках при работе с тяжёлыми грузами (3-5т), где критичен стабильный крутящий момент на высоких скоростях перемещения.

Фото разновидностей защиты над кабиной

Основным элементом защиты оператора от падающих предметов является каркас безопасности над кабиной, чаще всего называемый FOPS (Falling Object Protective Structure). Конструктивно эти каркасы могут значительно отличаться в зависимости от требуемого уровня защиты и специфики применения погрузчика.

Фотографии наглядно демонстрируют различия: от простых решетчатых конструкций до массивных сплошных крыш. Материал исполнения также варьируется – стальные трубы, листовая сталь, комбинации металла и поликарбоната. Крепление каркаса к раме погрузчика всегда осуществляется жестко, обеспечивая максимальную устойчивость при ударе.

Основные типы защитных конструкций над кабиной

На фотографиях можно выделить следующие распространенные разновидности защиты:

- Легкие решетчатые FOPS (Сетки/Решетки): Фото показывают конструкции из стальных труб или прутьев, образующих решетку над кабиной. Предназначены для защиты от мелких падающих предметов (небольших ящиков, веток, инструмента).

- Усиленные решетчатые FOPS: На снимках видны более массивные трубчатые каркасы с меньшим шагом решетки или дополнительными поперечинами. Обеспечивают более высокий уровень защиты от предметов среднего веса.

- Комбинированные ROPS/FOPS: Изображения часто демонстрируют цельнометаллические конструкции, интегрирующие защиту от опрокидывания (ROPS - Roll-Over Protective Structure) и защиту от падающих предметов (FOPS) в единый прочный каркас. Это наиболее распространенный тип для погрузчиков общего назначения.

- Сплошные стальные крыши (Тяжелые FOPS): Фотографии погрузчиков для тяжелых условий (лесозаготовка, горнодобыча, металлургия) показывают кабины, полностью закрытые сверху толстым стальным листом, иногда с небольшими смотровыми окнами из бронестекла. Предназначены для защиты от крупных и тяжелых падающих объектов (бревен, камней, металлолома).

- Защита с поликарбонатными вставками: На фото можно увидеть каркасы (часто комбинированные ROPS/FOPS), где часть стальных элементов заменена на толстые листы прозрачного поликарбоната. Это улучшает обзор оператора вверх, сохраняя при этом защитные функции от мелких предметов.

Класс защиты FOPS (обычно Level I или Level II согласно стандартам типа ISO 6055 или ANSI B56.1) напрямую определяет конструктивное исполнение каркаса, его прочность и, как следствие, его внешний вид на фотографиях.

| Тип Защиты | Основной Материал | Визуальные Отличия (на фото) | Типичное Применение |

|---|---|---|---|

| Легкая решетка FOPS | Стальные трубы/прутья | Ажурная конструкция, большие просветы | Склады с риском падения мелких предметов |

| Усиленная решетка FOPS | Массивные стальные трубы | Более частая решетка, дополнительные элементы | Работа с поддонами, штабелирование |

| Комбинированный ROPS/FOPS | Стальные трубы/профили | Сплошной каркас вокруг кабины, интегрированная крыша-решетка | Погрузчики общего назначения (наиболее распространенный тип) |

| Тяжелая сплошная крыша FOPS | Толстая листовая сталь | Сплошной металлический "колпак" над кабиной, маленькие окна | Лесопилки, рудники, металлургические заводы |

| FOPS с поликарбонатом | Сталь + Поликарбонат | Прозрачные вставки в стальном каркасе | Там, где критичен обзор вверх при защите от мелких предметов |

Выбор конкретного типа защиты над кабиной, отраженный на фото ее конструкцией и материалами, всегда определяется оценкой потенциальных рисков на рабочем месте и требованиями применимых стандартов безопасности.

Иллюстрации систем энергоэффективного торможения

На фотографиях вилочных погрузчиков системы рекуперативного торможения визуально идентифицируются по характерным конструктивным элементам. Чётко различимы электродвигатели, интегрированные в ступицы ведущих колёс, которые выполняют двойную функцию: при разгоне работают как моторы, а при замедлении – как генераторы. Крупным планом демонстрируются блоки управления с теплоотводами, расположенные в электроотсеке, и усиленные кабельные жгуты, передающие рекуперированную энергию к аккумуляторной батарее.

Схемы в технической документации наглядно отображают алгоритмы работы системы. Стрелками выделяются этапы преобразования кинетической энергии в электрическую при торможении, направление тока к АКБ и процесс рекуперации при опускании груженых вил. На инфографике подчёркивается связь между степенью нажатия педали тормоза, уровнем регенерации энергии и снижением механического износа фрикционных элементов.

Ключевые визуальные элементы систем

- Фото компонентов: Гидростатическая трансмиссия с реверсивным насосом-мотором, датчики положения педали тормоза на кабине, индикаторы уровня рекуперации на приборной панели.

- Сравнительные схемы: Контраст между традиционной тормозной системой (дисковые/барабанные тормоза) и гибридным рекуперативным вариантом с электроприводом.

- Анимационные рендеры: Визуализация потока энергии при различных сценариях: экстренное торможение, плавное замедление, движение под уклон с грузом.

| Элемент системы | Визуальные признаки на фото | Данные на схемах |

|---|---|---|

| Тормозной резистор | Ребристый металлический корпус в зоне радиатора | Максимальная рассеиваемая мощность (кВт) |

| Контроллер рекуперации | Блок с маркировкой "Regen Brake" в электрощитке | Диапазон напряжения заряда (В) |

| Даталоггер | Порт диагностики возле сиденья оператора | Графики экономии энергии за цикл (%) |

Технологичные решения для работы в морозильных камерах

Эксплуатация вилочных погрузчиков в условиях глубокого холода (-30°C и ниже) требует специальных инженерных решений. Стандартное оборудование быстро выходит из строя из-за замерзания гидравлических жидкостей, потери эластичности резиновых компонентов и сокращения ёмкости аккумуляторов.

Производители разрабатывают специализированные "морозостойкие" версии погрузчиков с комплексной защитой. Эти модели оснащаются многослойной термоизоляцией критических узлов, предпусковыми подогревателями двигателя и гидравлики, а также усиленными стальными подшипниками с морозоустойчивой смазкой.

Ключевые технологические особенности

Современные решения включают:

- Термоизолированные кабины с двойным остеклением и обогревом сидений/руля

- Арктические шины из специальной резины, сохраняющей гибкость при -50°C

- Гидравлические системы с маслом низкой вязкости и керамическими уплотнителями

| Компонент | Стандартное исполнение | Морозостойкое исполнение |

|---|---|---|

| Аккумулятор | Свинцово-кислотный | Литий-ионный с термокожухом |

| Жидкости | Стандартные ГСМ | Синтетические масла Arctic Grade |

| Материалы уплотнений | NBR-резина | Фторкаучук (Viton®) |

Дополнительно применяются системы рекуперации тепла от электродвигателя для подогрева аккумуляторного отсека. Операторы используют эргономичные пульты управления с сенсорными экранами, адаптированными для работы в толстых перчатках.

Обзор пыле- и влагозащиты электрических компонентов

Электрические системы вилочных автопогрузчиков эксплуатируются в агрессивных условиях: высокая запылённость на складах, конденсат в холодильных камерах, прямой контакт с водой при мойке техники. Без надёжной изоляции это приводит к коррозии контактов, коротким замыканиям и отказам контроллеров. Производители решают проблему через комплексную защиту узлов по стандарту IP (Ingress Protection).

Ключевые элементы – аккумуляторный отсек, контроллер двигателя, датчики и разъёмы – оснащаются герметичными корпусами с уплотнительными манжетами. Для циркуляции воздуха в отсеках применяются мембранные клапаны, отсекающие капли воды. Кабельные вводы защищаются термоусадочными трубками или конусными сальниками, предотвращающими проникновение грязи вдоль проводки.

Спецификация стандарта IP

Уровень защиты обозначается кодом IPXX, где первая цифра – устойчивость к твёрдым частицам, вторая – к жидкости. Для погрузчиков критичны следующие классы:

| Код IP | Защита от пыли | Защита от влаги | Применение в погрузчиках |

|---|---|---|---|

| IP54 | Частичная (пыль не нарушает работу) | Брызги воды с любого направления | Базовый уровень для контроллеров в крытых складах |

| IP65 | Полная пыленепроницаемость | Струи воды низкого давления | Датчики, разъёмы, мотор-колёса |

| IP67 | Полная пыленепроницаемость | Кратковременное погружение на 1 м | Аккумуляторные отсеки, компоненты для мойки |

Дополнительные меры включают:

- Покрытие плат конформным лаком против окисления

- Корпуса из композитных материалов, стойких к вибрации

- Дренажные каналы в разъёмах для отвода конденсата

Фотогалерея типичных сценариев эксплуатации техники

Фотографии демонстрируют реальные условия работы вилочных погрузчиков на различных объектах, подчеркивая их адаптивность и производительность. Каждый снимок сопровождается пояснением ключевых параметров задействованной модели и особенностей выполнения задачи.

Визуальные примеры охватывают стандартные операции: от перемещения паллетированных товаров в закрытых складах до обработки длинномерных грузов на открытых площадках. Отдельное внимание уделено работе с навесным оборудованием и эксплуатации в специфических условиях.

Распространенные сценарии применения

- Погрузка фуры в логистическом центре

Модель: дизельный погрузчик грузоподъемностью 3.5тФото показывает работу при высоте подъема 4.5м с контролем угла наклона мачты для безопасной загрузки поддонов в контейнер.

- Штабелирование рулонов бумаги

Модель: электрический погрузчик с боковым смещением вилСнимок иллюстрирует использование спецнасадки для фиксации цилиндрических грузов массой до 1.2т на высоте 6м.

- Перемещение металлоконструкций на открытой площадке

Модель: всепогодный погрузчик с шинами повышенной проходимостиИзображение демонстрирует работу с траверсой при ветровой нагрузке и на неровном покрытии.

| Сценарий | Ключевые характеристики | Особенности |

|---|---|---|

| Работа в морозильной камере (-25°C) | Утепленная кабина, спецрезина | Система антиобледенения вил, увеличенная емкость АКБ |

| Транспортировка стеклянных панелей | Вакуумный захват, система стабилизации | Плавность хода, точность позиционирования ±5мм |

Список источников

Основные технические параметры вилочных автопогрузчиков были верифицированы по документации производителей и отраслевым стандартам.

Фотографии и конструктивные особенности изучены через официальные каталоги и специализированные технические обзоры.

- Технические каталоги ведущих производителей (Toyota, Linde, Jungheinrich, Caterpillar)

- Руководства по эксплуатации вилочных погрузчиков серий EXV, RX70, FG25N

- ГОСТ Р ИСО 3691-2017 "Погрузчики напольные безрельсовые. Требования безопасности"

- Отраслевые журналы "Складская техника" и "Logistics & Handling"

- Аналитические отчеты ассоциации ITA (Industrial Truck Association)

- Базы технических данных Specline и Liftruck.ru

- Видеоматериалы с испытаний погрузчиков на полигонах производителей