Заправка автомобильного кондиционера своими руками - пошаговый разбор

Статья обновлена: 28.02.2026

Исправная работа кондиционера – обязательное условие комфортной эксплуатации автомобиля в жаркий сезон.

Потеря хладагента со временем неизбежна, и самостоятельная заправка системы поможет восстановить эффективное охлаждение салона без обращения в сервис.

Процедура требует строгого соблюдения мер безопасности, понимания устройства системы и использования специального оборудования.

Необходимые инструменты для заправки автокондиционера

Для самостоятельной заправки автокондиционера потребуется специализированный комплект оборудования. Без правильных инструментов процедура невозможна или опасна из-за высокого давления хладагента.

Минимальный набор включает устройства для работы с фреоном, контроля давления и обеспечения безопасности. Использование неподходящего оборудования может повредить систему кондиционирования.

Основные компоненты

- Баллон с хладагентом (R134a или R1234yf) с переходником и заправочным шлангом

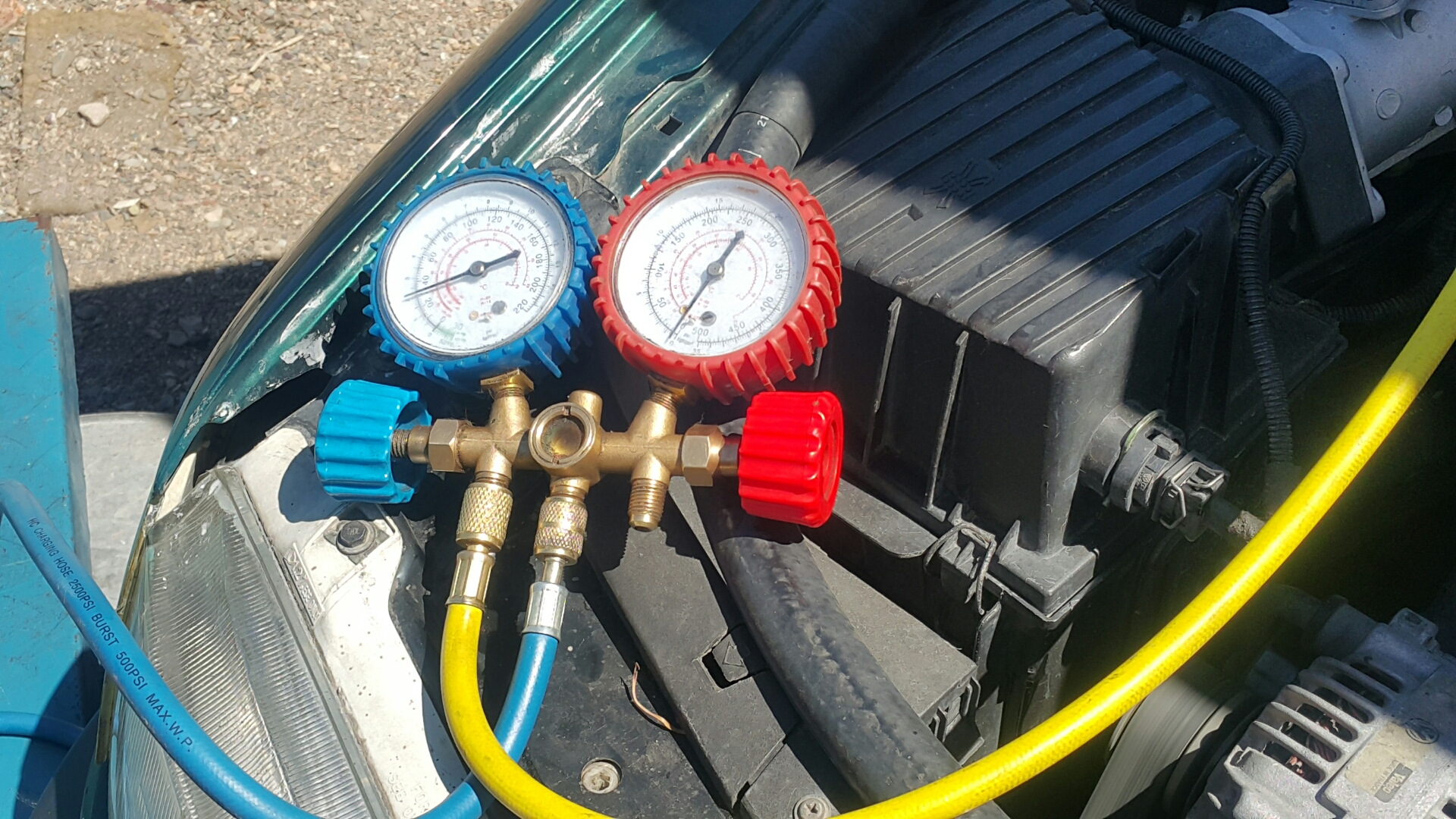

- Манометрическая станция (коллектор) с двумя манометрами:

- Синий манометр для низкого давления (LOW)

- Красный манометр для высокого давления (HIGH)

- Вакуумный насос с комплектом шлангов для удаления воздуха и влаги

- Заправочный цилиндр с прозрачной колбой для визуального контроля заправки

Дополнительные инструменты

- Течеискатель фреона или УФ-лампа для обнаружения утечек

- Термометр для контроля температуры воздушного потока

- Защитные очки и перчатки

- Переходники для сервисных портов (быстросъёмные фитинги)

| Элемент | Критичность | Назначение |

| Манометрическая станция | Обязательно | Контроль давления в системе |

| Вакуумный насос | Обязательно | Удаление воздуха и влаги |

| Течеискатель | Рекомендуется | Проверка герметичности |

Важно: перед заправкой обязательно выполните вакуумирование системы в течение 30-50 минут для удаления влаги и воздуха. Используйте только хладагент, указанный в технической документации автомобиля.

Техника безопасности при работе с хладагентом

Хладагенты (особенно R134a и R1234yf) при неправильном обращении представляют серьёзную опасность. Они находятся в баллоне под высоким давлением, а их пары могут вызвать удушье, обморожение кожи или поражение глаз при контакте.

Никогда не работайте с системой кондиционирования при работающем двигателе или включённом зажигании. Убедитесь, что поблизости нет открытого огня, раскалённых поверхностей или искрящего оборудования – некоторые хладагенты образуют горючие смеси с воздухом.

Ключевые правила защиты

- Используйте СИЗ (средства индивидуальной защиты):

- Защитные очки (герметичные)

- Термостойкие перчатки (неопрен или нитрил)

- Одежда с длинными рукавами

- Обеспечьте вентиляцию: Работайте только в хорошо проветриваемых помещениях или на открытом воздухе. Пары тяжелее воздуха и скапливаются в низинах.

- Избегайте контакта с кожей: При попадании жидкого хладагента – немедленно промойте место большим количеством воды. Не растирайте обмороженный участок!

- Запрет на вскрытие баллонов: Не нагревайте баллоны, не сверлите и не пытайтесь вскрыть их механически.

- Проверка оборудования: Убедитесь в исправности заправочных шлангов, манометров и герметичности всех соединений перед запуском.

Важно: Утилизация хладагента в атмосферу запрещена законом и наносит вред экологии. Для откачки фреона используйте специальный рекуперационный аппарат.

Определение типа хладагента для вашего автомобиля

Точное знание типа хладагента критически важно для безопасной заправки кондиционера. Использование неподходящего хладагента может привести к поломке системы, утечкам и риску возгорания из-за несовместимости с компонентами и маслом.

Основные типы хладагентов имеют строгое разделение по химическому составу и физическим свойствам. Смешивание разных типов категорически запрещено – это вызовет химическую реакцию с образованием кислотных отложений, которые разрушат компрессор и уплотнители.

Методы определения хладагента

Проверка сервисной таблички под капотом:

- Найдите металлическую/пластиковую бирку в моторном отсеке (обычно на радиаторе, кузовной стойке или защитной крышке)

- Ищите маркировки: R-134a, HFO-1234yf (для авто с 2014+ г.в.) или устаревший R-12

- Наличие символа "R1234yf Only" исключает использование других хладагентов

Расшифровка цветовых маркеров сервисных портов:

| Цвет крышки порта | Тип хладагента |

| Темно-зеленый / бирюзовый | R-134a |

| Розовый / сиреневый | HFO-1234yf |

| Желтый / белый (устаревшие) | R-12 |

Дополнительные способы уточнения:

- Сверьтесь с руководством по эксплуатации авто в разделе "Техобслуживание"

- Используйте VIN-код для поиска спецификаций на сайтах производителей

- Проверьте этикетки на трубках кондиционера (часто содержат предупреждения)

Важно: Если маркировка отсутствует или нечитаема – обратитесь к дилеру. Автоматические заправочные станции в магазинах не являются надежным методом определения – они часто рассчитаны только на R-134a.

Проверка наличия масла в системе кондиционирования

Масло циркулирует вместе с хладагентом, смазывая компрессор и предотвращая износ уплотнений. Недостаток масла приводит к перегреву и заклиниванию компрессора, а избыток снижает эффективность охлаждения. Визуальная проверка уровня возможна только через смотровое окно на ресивере-осушителе (если предусмотрено конструкцией), но точное определение количества требует анализа слитого хладагента.

При частичной утечке фреона масло также покидает систему, образуя характерные масляные пятна на соединениях или компонентах. Отсутствие видимых подтеков не гарантирует нормальный уровень смазки – требуется контроль во время заправки. Большинство современных авто не имеют щупа для масла, поэтому основным методом остается добавление строго отмеренного количества при обслуживании.

Методы оценки уровня масла

Прямые способы:

- Смотровое окно ресивера-осушителя (если имеется): проверить прозрачность и пузырьки при работе кондиционера на холостых оборотах. Масляная пленка должна быть видна в нижней части окна.

- Диагностика слитого хладагента: при полном опорожнении системы масло собирают в мерную колбу для точного замера объема.

Косвенные признаки недостатка масла:

- Шум или гул при работе компрессора

- Масляные следы на трубках, штуцерах или радиаторе

- Снижение производительности охлаждения

| Ситуация | Действие с маслом |

| Полная замена компонента (компрессор, конденсатор) | Добавить объем, указанный в спецификации компонента |

| Утечка фреона без замены деталей | Добавить 20-30 мл на каждые 100 г утерянного хладагента |

| Профилактическая заправка | Доливать только при подтвержденных потерях (макс 30 мл) |

Важно: Используйте только масло, совместимое с типом хладагента (PAG для R134a, POE для R1234yf) и конкретным компрессором. Смешивание разных типов масел вызывает образование шлама и выход системы из строя.

Подготовка оборудования перед заправкой

Соберите необходимый комплект оборудования: баллон с хладагентом (марка должна соответствовать требованиям автомобиля), манометрическую станцию с тремя шлангами (синим, красным, желтым), переходники для подключения к сервисным портам автомобиля, вакуумный насос и защитные очки с перчатками. Проверьте целостность всех шлангов и отсутствие видимых повреждений на манометрах.

Убедитесь, что в системе кондиционера отсутствует давление, подключив центральный шланг манометрической станции (желтый) к сервисному порту низкого давления (LOW). Запустите двигатель, включите кондиционер на максимальный режим и дайте поработать 3-5 минут. Показания манометра низкого давления должны быть в пределах 2-3 бар при рабочей температуре окружающей среды. Если стрелка находится на нуле – система полностью разгерметизирована.

Порядок подготовки инструментов

- Подключение шлангов:

- Синий шланг → порт низкого давления (L)

- Красный шланг → порт высокого давления (H)

- Желтый шланг → баллон с хладагентом

- Вакуумирование системы:

- Откройте вентили низкого и высокого давления на коллекторе

- Подключите вакуумный насос к желтому шлангу

- Включите насос на 15-20 минут до достижения вакуума -1 бар

Важные проверки перед заправкой: убедитесь, что все соединения герметичны, вентили коллектора закрыты перед подсоединением к баллону, а заправочный клапан на баллоне с хладагентом закручен до упора. Температура окружающей среды должна быть не ниже +15°C для корректных показаний давления.

| Оборудование | Контрольный параметр | Норма |

|---|---|---|

| Манометрическая станция | Показания при вакууме | -1 бар (устойчиво 5 мин) |

| Баллон с хладагентом | Масса заправки | По шильдику авто |

| Шланги | Герметичность | Отсутствие шипения |

Поиск сервисных портов в автомобиле

Сервисные порты кондиционера – это специальные клапаны Шредера, через которые подключается заправочное оборудование. Обычно их два: высокого давления (HP) и низкого давления (LP). Оба выглядят как металлические ниппели с защитными пластиковыми колпачками, похожие на клапаны шин, но отличаются диаметром и маркировкой.

Порт низкого давления (LOW или L) всегда используется для заправки хладагента. Он располагается в магистрали между компрессором и испарителем, часто на толстых трубках. Порт высокого давления (HIGH или H) применяется только для диагностики и находится на тонкой трубке между компрессором и конденсором. Для самостоятельной заправки нужен только порт LOW.

Где искать порты (распространенные места):

- В моторном отсеке: возле компрессора кондиционера, на алюминиевых трубках с надписями "L" или "H".

- Рядом с аккумулятором: на некоторых моделях Volkswagen, Audi, Skoda.

- За фарами: характерно для японских авто (Toyota, Nissan).

- Под защитной крышкой: на BMW, Mercedes порты могут скрываться под пластиковым кожухом.

Важно: Перед подключением всегда снимайте пылевые колпачки и очищайте область вокруг порта. Убедитесь, что заправочный штуцер точно соответствует размеру LOW-порта – неправильное подключение к порту высокого давления может привести к аварии!

| Тип порта | Маркировка | Диаметр (стандарт) | Цвет колпачка |

|---|---|---|---|

| Низкого давления (LOW) | L, LOW, SUCTION | 13.5 мм (R134a), 16 мм (R1234yf) | Синий, черный |

| Высокого давления (HIGH) | H, HIGH, DISCHARGE | 8-10 мм | Красный |

Определение высокого и низкого давления в системе

Для безопасной заправки кондиционера необходимо точно определить магистрали высокого (HP) и низкого (LP) давления. Система разделена на два контура компрессором: нагнетающая сторона (от компрессора до расширительного клапана) – высокое давление, всасывающая сторона (от испарителя к компрессору) – низкое давление.

Визуально сервисные порты различаются по размеру и маркировке: порт низкого давления (L или LOW) на толстой алюминиевой трубке диаметром 12-16 мм, расположенной между испарителем и компрессором, имеет колпачок синего цвета и больший диаметр штуцера. Порт высокого давления (H или HIGH) на тонкой металлической трубке (6-8 мм) между компрессором и конденсатором помечен красным колпачком и оснащен меньшим штуцером.

Ключевые отличия портов

| Параметр | Низкое давление (LP) | Высокое давление (HP) |

|---|---|---|

| Расположение | Толстая трубка (всасывающая магистраль) | Тонкая трубка (нагнетающая магистраль) |

| Цвет колпачка | Синий или черный (L / LOW) | Красный (H / HIGH) |

| Диаметр штуцера | Крупнее (стандарт 16 мм) | Мельче (стандарт 13 мм) |

Порядок идентификации

- Заглушите двигатель и дайте системе остыть 10-15 минут

- Найдите два сервисных порта на металлических трубках возле компрессора

- Сравните диаметры трубок:

- Толстая трубка → порт низкого давления

- Тонкая трубка → порт высокого давления

- Проверьте цветовую маркировку колпачков (синий/черный для LP, красный для HP)

Важно! Заправка осуществляется ТОЛЬКО через порт низкого давления при работающем двигателе. Попытка подключения к порту высокого давления под давлением приведет к выбросу хладагента и травмам.

Очистка сервисных клапанов от загрязнений

Загрязнённые сервисные клапаны – распространённая причина невозможности подключения заправочных шлангов или утечек хладагента. Пыль, грязь и окислы скапливаются на штоках и резьбовых соединениях, препятствуя герметичному контакту. Перед любой операцией с системой кондиционирования тщательно очистите оба клапана (на высоком и низком давлении), используя специализированные средства.

Начинайте с механического удаления крупных частиц: продуйте зону клапанов сжатым воздухом или аккуратно используйте мягкую щётку. Для растворения стойких загрязнений применяйте очиститель для кондиционеров (например, аэрозольный спрей с хладагентом-растворителем). Распылите средство на шток клапана и резьбу, выдержите 1-2 минуты, затем удалите остатки чистой безворсовой салфеткой. Избегайте абразивов или металлических щёток, способных повредить уплотнительные поверхности.

Ключевые этапы и рекомендации

- Безопасность: Наденьте защитные очки и перчатки. Убедитесь, что система не находится под давлением.

- Предварительная очистка: Сдуйте рыхлую грязь воздухом. При сильном загрязнении используйте щётку с пластиковой щетиной.

- Обработка спецсредством:

- Встряхните баллон с очистителем.

- Направьте струю на шток клапана и резьбу (5-10 секунд).

- Дайте растворителю подействовать (1-2 минуты).

- Финишная очистка: Протрите зону сухой чистой салфеткой. Повторите при необходимости.

- Проверка: Убедитесь, что шток клапана свободно перемещается (при нажатии колпачковым ключом) и резьба не имеет повреждений.

Важно: Не применяйте бензин, WD-40 или универсальные очистители – они могут повредить резиновые уплотнители системы. Используйте только составы, рекомендованные для автокондиционеров. После очистки сразу устанавливайте защитные колпачки на клапаны для предотвращения повторного загрязнения.

Подключение манометрической станции к системе

Определите сервисные порты на автомобиле: низкого давления (LOW или L, более толстая трубка, обычно ближе к компрессору) и высокого давления (HIGH или H, тонкая трубка, часто возле вентиля под капотом или на трубках радиатора кондиционера). Убедитесь, что защитные колпачки сняты, а штуцеры чистые.

Снимите синие защитные колпачки с кранов манометрической станции и шлангов. Быстро подсоедините синий шланг манометра (низкое давление) к порту LOW, а красный шланг (высокое давление) к порту HIGH. Желтый шланг (центральный, для заправки) пока остается свободным. Затяните соединения гаечным ключом, но без чрезмерных усилий.

Проверка герметичности и подготовка к заправке

Откройте краны на манометрической станции: поверните вентили синего (низкого давления) и красного (высокого давления) шлангов против часовой стрелки до упора. Это позволит хладагенту из системы заполнить шланги станции. Следите за показаниями манометров:

- Синий манометр (низкое давление) должен показать остаточное давление в системе (обычно 2-8 бар при температуре выше +15°C)

- Красный манометр (высокое давления) покажет пропорционально более высокое значение

Если давление на обоих манометрах близко к нулю или быстро падает после кратковременного подъема – система имеет утечку. В этом случае заправку проводить нельзя, требуется поиск и устранение негерметичности.

Продувка шлангов: Наденьте защитные очки. Присоедините желтый шланг к баллону с хладагентом и откройте его вентиль на 1-2 секунды (краны станции остаются открытыми!). Резкий шипящий звук укажет на выход воздуха из шланга. Закройте вентиль баллона. Эта процедура удаляет воздух из заправочной магистрали.

Проверка герметичности соединения шлангов

После установки заправочных шлангов на сервисные порты кондиционера критически важно проверить герметичность всех соединений перед подачей хладагента. Любая утечка приведет к некорректной заправке и снизит эффективность работы системы. Основное внимание уделите точкам соединения: местам крепления шлангов к манометрической станции и сервисным клапанам автомобиля.

Используйте специализированный течеискатель или мыльный раствор для контроля утечек. Нанесите раствор кистью на все стыки, фланцы и вентили, наблюдая за появлением пузырьков воздуха. Особенно тщательно проверяйте зоны возле уплотнительных колец и резьбовых соединений, где чаще всего возникают микротрещины.

Пошаговый алгоритм проверки

- Подключите манометрическую станцию к сервисным портам автомобиля (низкого и высокого давления)

- Приготовьте мыльный раствор (30% моющего средства + 70% воды) в распылителе

- Обработайте все соединения:

- Стыки шлангов и манометров

- Быстроразъемные фитинги

- Заправочный клапан баллона с фреоном

- Подайте в систему азот под давлением 10-15 бар через станцию

- Визуально контролируйте обработанные зоны в течение 5 минут

- При обнаружении пузырей:

- Сбросьте давление

- Подтяните соединение динамометрическим ключом

- Замените поврежденные уплотнительные кольца

Не используйте открытый огонь для поиска утечек фреона – это опасно образованием токсичных газов. Для R134a применяйте электронные детекторы с чувствительностью не менее 5 г/год, а при работе с R1234yz обязательны УФ-красители. После устранения дефектов повторите проверку до полного отсутствия пузырей.

| Признак проблемы | Возможная причина | Решение |

|---|---|---|

| Постоянный рост пузырей | Поврежденное уплотнительное кольцо | Замена кольца (материал совместимый с хладагентом) |

| Локальные пузыри в резьбе | Недостаточная затяжка соединения | Подтяжка с соблюдением момента (3-5 Н·м) |

| Пузыри на корпусе клапана | Износ золотника | Замена сервисного клапана |

Убедившись в герметичности, сбросьте азот через рекуперационную станцию. Помните: экономия времени на этом этапе приводит к повторным заправкам и повреждению компрессора. Допустимая норма утечки для исправной системы – не более 10 г фреона в год.

Запуск двигателя перед диагностикой системы

Перед подключением диагностического оборудования к кондиционеру необходимо запустить двигатель автомобиля. Установите селектор коробки передач в положение "Паркинг" или "Нейтраль", задействуйте стояночный тормоз и убедитесь в отсутствии посторонних предметов в моторном отсеке.

Заведите двигатель и дайте ему поработать на холостых оборотах 3-5 минут для стабилизации работы компрессора. Включите кондиционер на максимальный холод и выставьте минимальную скорость вентилятора салона. Во время работы двигателя внимательно отслеживайте:

- Звуки компрессора: посторонние стуки или скрежет указывают на механические неисправности

- Оборотистость вентилятора радиатора: должен запуститься через 1-2 минуты после активации кондиционера

- Стабильность оборотов двигателя: резкие провалы могут сигнализировать о проблемах с электрикой

Проверьте визуально состояние ремня компрессора – он должен вращаться без проскальзывания. Наличие масляных подтёков на штуцерах магистралей или корпусе компрессора требует устранения перед заправкой. Если при работе слышен шипящий звук из-под капота, немедленно заглушите двигатель – это свидетельствует об утечке хладагента.

Измерение начального давления в контуре

Подключите манометрическую станцию к сервисным портам кондиционера. Низкого давления (L) шланг присоединяется к порту большего диаметра на магистрали между компрессором и испарителем. Высокого давления (H) шланг подключается к порту меньшего диаметра между компрессором и конденсатором. Убедитесь в плотности соединений для исключения утечек.

Запустите двигатель автомобиля, активируйте кондиционер в режиме рециркуляции на максимальной мощности. Дайте системе проработать 5-7 минут для стабилизации параметров. Следите за показаниями на левой (низкое давление) и правой (высокое давление) шкалах манометров. Зафиксируйте значения при работающем компрессоре.

Критически важные параметры

Оцените полученные показания согласно нормативам производителя. Типовые рабочие значения для исправной системы при +25°C:

| Параметр | Нормальный диапазон |

|---|---|

| Давление в магистрали низкого давления (L) | 1.5 - 2.5 Бар |

| Давление в магистрали высокого давления (H) | 12 - 18 Бар |

Тревожные отклонения:

- Давление L ниже 1 Бара – признак недостатка хладагента или засора

- Давление L выше 3 Бар – указывает на перезаправку или неисправность ТРВ

- Равенство давлений L и H – свидетельство поломки компрессора

При обнаружении аномалий прекратите процедуру и проведите диагностику. Заправка разрешается только при исходных параметрах в пределах нормы.

Выявление утечек с помощью течеискателя

Течеискатель – электронный прибор, обнаруживающий хладагент в воздухе благодаря чувствительному сенсору. Современные модели реагируют на все распространенные типы фреонов (R134a, R1234yf), издавая звуковой сигнал и показывая уровень концентрации на дисплее при приближении к месту утечки.

Перед проверкой обеспечьте герметичность зоны диагностики: заглушите двигатель, исключите сквозняки и посторонние воздушные потоки. Удалите грязь и масляные пятна в подозрительных местах – они могут маскировать источник проблемы или давать ложные срабатывания.

Порядок работы с течеискателем

- Калибровка: Включите прибор в чистом воздухе, дождитесь завершения самотестирования (следуйте инструкции модели).

- Поиск: Медленно перемещайте щуп (5-10 см/сек) на расстоянии 3-5 мм от поверхностей вдоль трубок, соединений, сервисных портов, радиатора кондиционера и компрессора.

- Фокусировка: При сигнале замедлите движение, сужая область поиска. Максимальная интенсивность звука/индикации укажет точку утечки.

- Проверка: Повторите сканирование проблемной зоны для подтверждения результата.

Критические ошибки:

- Проверка на ветру – воздушные потоки рассеивают хладагент.

- Слишком быстрое движение щупа – прибор не успевает среагировать.

- Игнорирование калибровки – приводит к ложным показаниям.

| Тип утечки | Признаки | Сложность обнаружения |

|---|---|---|

| Микротрещина | Слабый прерывистый сигнал | Высокая (требует терпения) |

| Повреждение уплотнителя | Стабильный сигнал в зоне соединения | Средняя |

| Сквозная коррозия | Сильный сигнал, часто с масляным пятном | Низкая |

Обнаруженную утечку устраните до заправки системы! Мелкие дефекты запаивают, изношенные уплотнители заменяют, поврежденные магистрали – ремонтируют или меняют. Повторная проверка течеискателем после ремонта обязательна.

Использование УФ-краски для обнаружения протечек

УФ-краска (люминесцентный индикатор) добавляется в хладагент при заправке системы кондиционера. Эта жидкость содержит специальные частицы, невидимые при обычном свете, но ярко светящиеся под ультрафиолетовым излучением. При наличии малейшей утечки хладагента, краска выходит вместе с ним и оставляет заметный след на поверхности компонентов.

Индикатор равномерно циркулирует по контуру вместе с маслом и фреоном. Для эффективного распределения после заливки рекомендуется запустить компрессор кондиционера на 10–15 минут. Течь может проявиться не сразу, особенно если она микроскопическая – иногда требуется несколько дней эксплуатации авто для накопления достаточного количества краски в месте повреждения.

Порядок выявления утечки

- Подготовка зоны проверки: Тщательно очистите патрубки, шланги, компрессор, конденсатор и испаритель (через дренажное отверстие) от грязи и масляных пятен. Старые загрязнения могут давать ложное свечение.

- Обследование УФ-лампой: В затемненном помещении направьте луч УФ-фонаря (365 нм) на узлы системы. Светящиеся желто-зеленые пятна или дорожки четко укажут точку выхода хладагента.

- Локализация проблемы: Чаще всего следы обнаруживаются на:

- Стыках трубок и штуцеров

- Уплотнительных кольцах (O-rings)

- Корпусе компрессора или конденсатора

Важные нюансы: Качественная УФ-краска сохраняет свойства 2–3 года и совместима с распространенными типами хладагентов (R134a, R1234yf). Не используйте дешевые составы – они могут забить ТРВ или систему фильтрации. После ремонта протечки тщательно удалите остатки индикатора с деталей перед повторной заправкой.

| Преимущества метода | Недостатки метода |

|---|---|

| Высокая точность даже для микроутечек | Требует времени для проявления (до недели) |

| Простота самостоятельного применения | Неэффективен при сильных загрязнениях узлов |

| Долговременный контроль системы | Нужен специальный УФ-фонарь |

Вакуумирование системы перед заправкой

Вакуумирование – обязательный этап перед заправкой кондиционера, направленный на удаление воздуха и влаги из системы. Воздух содержит кислород, вызывающий окисление компрессора и образование кислот, а влага при контакте с хладагентом превращается в агрессивную соляную кислоту. Оба фактора гарантированно выводят кондиционер из строя.

Процедура требует использования вакуумного насоса и манометрической станции. Насос создаёт глубокий вакуум (минимум 750 мм рт. ст.), при котором вода закипает при комнатной температуре и удаляется в виде пара. Без этого влага останется в системе, смешается с маслом и хладагентом, запустив коррозию компонентов.

Последовательность вакуумирования

- Подключите синий шланг манометрической станции к сервисному порту низкого давления (L или LOW). Жёлтый шланг – к вакуумному насосу.

- Откройте вентили низкого и высокого давления на маногруппе (оба крана против часовой стрелки).

- Включите насос на 15-30 минут. Стрелка вакуумметра должна уйти в зону ниже -750 мм рт. ст. (чем дольше – тем лучше).

- Закройте вентили маногруппы (по часовой стрелке), затем выключите насос.

- Оставьте систему на 10-15 минут. Если вакуум держится – утечек нет. Если давление растёт – ищите течь перед заправкой!

Критические ошибки: Пропуск вакуумирования, недостаточное время откачки, использование неисправного насоса или открытие вентилей кондиционера во время работы насоса (воздух попадёт в систему).

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Глубина вакуума | ≥ 750 мм рт. ст. | Влага остаётся в системе |

| Время откачки | 15-60 минут | Неполное удаление воздуха/влаги |

| Тест на герметичность | Стабильные показания | Утечка хладагента после заправки |

Настройка параметров вакуумного насоса

Подключите вакуумметр к центральному шлангу станции или напрямую к сервисному порту высокого давления. Убедитесь в герметичности всех соединений перед запуском насоса. Используйте тефлоновую ленту или специальные уплотнительные шайбы для резьбовых соединений, чтобы исключить подсос воздуха.

Запустите вакуумный насос и отслеживайте падение давления на вакуумметре. Целевой показатель – стабильные -750 мм рт. ст. (-29.9 inHg) или ниже. При достижении этого значения засеките время: минимальная продолжительность работы насоса – 30 минут для легковых авто, для систем с большой ёмкостью или после ремонта – 45-60 минут.

Контрольные параметры вакуумирования

- Целевой вакуум: не выше -750 мм рт. ст. (-29.9 inHg)

- Время выдержки:

- Стандартные системы: 30 минут

- Крупные системы/после вскрытия: 45-60 минут

- Тест на герметичность: остановите насос после достижения вакуума. Падение давления не должно превысить 1-2 mm Hg за 5 минут

| Проблема | Причина | Действие |

|---|---|---|

| Вакуум не достигает -750 мм рт. ст. | Утечка в системе, неисправность насоса, загрязнение масла | Проверить соединения, заменить масло в насосе, провести повторное вакуумирование |

| Быстрый рост давления после отключения насоса | Критическая утечка, влага в системе | Найти и устранить утечку, продлить вакуумирование |

При длительном простое системы или замене компрессора используйте глубокий вакуум: после первичного цикла отключите насос на 10 минут, затем запустите повторно на 15-20 минут. Это испаряет остаточную влагу. Не переходите к заправке при нестабильных показателях вакуумметра – это приведёт к снижению эффективности кондиционера и поломке компрессора.

Контроль времени откачки системы

Длительность вакуумирования напрямую влияет на эффективность удаления влаги и воздуха из контура. Недостаточное время откачки оставит остаточную влагу, которая при контакте с хладагентом образует коррозионные кислоты, повреждает компрессор и снижает холодопроизводительность системы. Минимальный порог составляет 30 минут даже для небольших систем легковых авто.

Точное время зависит от объема системы (обычно 0.8-1.5 л), мощности вакуумного насоса и температуры окружающей среды. При работе в условиях высокой влажности воздуха или при подозрении на значительное загрязнение системы время увеличивают до 45-60 минут. Контроль ведут по таймеру с момента достижения манометром показателя -29.5 Hg (750 мм рт. ст.).

Факторы влияния на длительность вакуумирования

| Фактор | Рекомендации |

|---|---|

| Мощность насоса (CFM) | Насос 3-5 CFM: 30-45 мин Насос 7+ CFM: 20-30 мин |

| Состояние системы | После ремонта: +15 мин После вскрытия магистралей: +20 мин |

| Контрольный признак | Стабильные показания манометра в вакууме должны держаться ≥10 мин |

Критические ошибки:

- Прерывание процесса при временном падении давления

- Преждевременное отключение насоса после первого достижения вакуума

- Использование насосов с загрязненным маслом

После отключения насоса выдержите систему под вакуумом 15 минут. Если давление повысится более чем на 2-3 мм рт. ст. – имеется утечка или остаточная влага испаряется. Повторите вакуумирование, предварительно проверив герметичность соединений.

Проверка герметичности под вакуумом

После полной эвакуации фреона и воздуха из системы кондиционера с помощью вакуумного насоса, оставьте систему под глубоким вакуумом (не менее -29.5 inHg или -750 мм рт. ст.) минимум на 30 минут. Зафиксируйте показания вакуумметра в момент остановки насоса.

Тщательно наблюдайте за показаниями манометра в течение этого времени. Любой рост давления на шкале (даже на 1-2 мм рт. ст.) однозначно указывает на наличие утечки в контуре. Стабильные показания вакуумметра на протяжении всего периода выдержки подтверждают герметичность системы.

Действия при обнаружении негерметичности

Если давление повышается:

- Немедленно прекратите процедуру и восстановите в системе атмосферное давление, кратковременно открыв сервисный порт.

- Тщательно обследуйте все соединения, трубки, радиатор кондиционера, компрессор и уплотнители на наличие следов масла (индикатор утечки).

- Используйте течеискатель или мыльный раствор для точной локализации дефекта.

- Устраните найденную утечку (замена уплотнительного кольца, ремонт/замена трубки, подтяжка соединения) до повторной эвакуации.

Только после подтверждения стабильности вакуума в течение контрольного времени можно переходить к заправке системы хладагентом. Пренебрежение этим этапом приведет к повторной утечке фреона и неэффективной работе кондиционера.

Подготовка баллона с хладагентом к работе

Проверьте маркировку баллона, убедитесь, что хладагент соответствует типу, рекомендованному производителем автомобиля (обычно R134a или R1234yf). Осмотрите баллон на предмет повреждений, вмятин или следов коррозии – использование деформированной тары недопустимо.

Снимите защитную крышку с клапана баллона и тщательно протрите штуцер чистой безворсовой салфеткой. Удалите пыль или возможные загрязнения, которые могут попасть в систему кондиционирования при подключении.

Подключение комплектующих

Соберите заправочный шланг: навинтите манометрический блок (колбу с датчиками) на баллон до упора рукой. Убедитесь, что контрольный вентиль на блоке манометров полностью закрыт (позиция "OFF").

Важный этап: переверните баллон клапаном вниз и энергично встряхните 3-4 раза. Это гарантирует смешивание жидкого хладагента с газообразной фазой внутри баллона.

- Наденьте защитные очки и химически стойкие перчатки

- Открутите колпачок сервисного порта низкого давления в подкапотном пространстве

- Быстро подсоедините фитинг заправочного шланга к порту до щелчка

| Контрольный параметр | Нормальное значение |

| Температура баллона | Не выше +50°C |

| Положение при заправке | Только клапаном вниз |

Проверьте герметичность соединений, кратковременно приоткрыв вентиль на манометрическом блоке. При отсутствии шипения можно начинать заправку. Помните: баллон должен оставаться перевернутым в течение всей процедуры!

Настройка весов для дозированной заправки

Точная настройка весов – критически важный этап для правильной заправки кондиционера хладагентом. Используйте электронные весы с функцией тарирования и точностью измерения до ±1 грамма. Установите весы на абсолютно ровную, неподвижную поверхность вдали от сквозняков и вибраций, которые могут исказить показания.

Перед началом взвешивания баллона с хладагентом убедитесь, что весы обнулены (режим «TARE»). Проверьте калибровку весов согласно инструкции производителя – некоторые модели требуют размещения контрольного груза для верификации точности. Если весы показывают отклонение, выполните процедуру калибровки с помощью эталонных гирь.

Процедура взвешивания хладагента

- Поставьте баллон с хладагентом на весы и дождитесь стабилизации показаний.

- Нажмите кнопку TARE для сброса текущего веса в ноль.

- Подключите заправочный шланг к клапану баллона и сервисному порту авто-кондиционера.

- Откройте вентиль баллона и запустите подачу хладагента.

- Внимательно следите за дисплеем весов: процесс прекращается, когда значение в граммах достигнет минус требуемого количества хладагента (например, -450 г для 450 грамм).

При работе соблюдайте ключевые правила безопасности: не допускайте ударов по весам, используйте баллон только в вертикальном положении, а при остановке заправки сначала перекрывайте вентиль на баллоне. Помните, что превышение дозировки хладагента ведет к повреждению компрессора!

| Тип хладагента | Точность весов | Рекомендуемый диапазон взвешивания |

|---|---|---|

| R-134a | ±1 г | до 2 кг |

| R-1234yf | ±1 г | до 1 кг |

После завершения заправки дождитесь стабилизации показаний весов и сравните фактический расход хладагента с паспортной емкостью системы. Расхождение более 10% требует проверки на утечки. Храните весы в защитном чехле для предотвращения загрязнения датчиков.

Метод заправки с работающим двигателем

Данный способ требует подключения заправочной станции к сервисным портам системы кондиционирования при запущенном моторе автомобиля. Важно предварительно убедиться в отсутствии утечек хладагента через течеискатель или мыльный раствор, а также проверить уровень масла в компрессоре.

Подготовьте баллон с хладагентом (указанного производителем типа, например R134a) и заправочный шланг с манометром. Очистите защитные колпачки сервисных портов (низкого HIGH и высокого LOW давления) от грязи перед подключением.

Пошаговая последовательность действий

- Запустите двигатель автомобиля и установите обороты 1500 об/мин

- Включите кондиционер на максимальный холод при высокой скорости вентилятора

- Подсоедините шланг заправочного оборудования к порту LOW (низкого давления)

- Переверните баллон вверх дном для подачи хладагента в жидкой фазе

- Медленно открывайте вентиль баллона, контролируя показания манометра

Наблюдайте за параметрами системы в процессе заправки:

| Показатель | Нормальное значение |

| Давление LOW | 2.5-3.5 Бар (25-35 PSI) |

| Температура воздуха из дефлекторов | 4-10°C |

| Визуальный контроль | Отсутствие пузырьков в смотровом глазке |

Прекращайте подачу хладагента при достижении рекомендованных параметров или после заполнения системы количеством, указанным в технической документации ТС. Сначала перекройте вентиль баллона, затем отсоедините шланг, быстро закрыв сервисный порт защитным колпачком. Избегайте перезаправки – избыток хладагента снижает эффективность охлаждения и повышает нагрузку на компрессор.

Подача хладагента в систему низкого давления

Подключите синюю магистраль заправочной станции к штуцеру низкого давления системы кондиционирования. Этот штуцер обычно расположен на толстой трубке между компрессором и испарителем, маркирован буквой "L" или надписью "LOW". Убедитесь в отсутствии перепутывания с высоконапорным портом (маркировка "H" или "HIGH"), так как ошибочное подключение приведет к аварии.

Перед подачей хладагента откройте вентили низкого давления на манометрической станции, оставив клапан баллона с фреоном закрытым. Запустите двигатель автомобиля, установите обороты 1500–2000 об/мин, включите кондиционер на максимальный холод и режим рециркуляции салона. Дождитесь стабилизации давления на манометре низкой стороны – это займет 1–2 минуты.

Процедура заправки

Медленно откройте вентиль баллона с хладагентом. Наблюдайте за показаниями манометра низкого давления и смотрового окна станции:

- Идеальное давление: 2.5–3.5 Бар при температуре окружающего воздуха +20°C

- Нормальный признак: исчезновение пузырьков в смотровом окне

Контролируйте температуру воздуха из дефлекторов термометром. Целевой показатель: +5–10°C. Для точного определения количества фреона используйте электронные весы:

- Поставьте баллон на весы до начала заправки

- Фиксируйте начальный вес

- Вычтите текущий вес из начального для контроля заправленной массы

| Температура воздуха (°C) | Давление низкой стороны (Бар) |

|---|---|

| +15 | 1.8–2.5 |

| +25 | 2.8–3.5 |

| +35 | 3.5–4.2 |

При достижении расчетного веса хладагента или рекомендованного давления немедленно закройте вентиль баллона. Через 30 секунд перекройте магистраль низкого давления на станции. Остановите двигатель и отсоедините оборудование, защитив штуцеры заглушками. Помните: превышение давления свыше 4.5 Бар требует экстренного прекращения заправки – это указывает на засор системы или перезаправку.

Отслеживание показаний манометра в реальном времени

Во время подачи хладагента непрерывно контролируйте значения на манометрах установки. Левый манометр (синяя шкала, LOW) отображает давление на стороне всасывания, правый (красная шкала, HIGH) – на линии нагнетания компрессора.

Критически важно фиксировать динамику изменений: плавный рост давления подтверждает корректное заполнение системы. Резкие скачки, падение показаний или выход за допустимый диапазон (указан в спецификации авто) сигнализируют о неисправностях.

Ключевые параметры контроля

- Низкая сторона (LOW):

- Оптимальный диапазон: 1.5–2.5 Бар при работающем двигателе

- Признак перезаправки: стабильно выше 2.8 Бар

- Высокая сторона (HIGH):

- Норма при +25°C: 12–15 Бар

- Опасное состояние: превышение 30 Бар (риск разрыва магистрали)

- Соотношение LOW/HIGH:

- Допустимый перепад: 1:5–1:7

- Нарушение пропорции – симптом засора или нехватки хладагента

Параллельно отслеживайте температуру воздуха из дефлекторов: стабильное снижение до +5...+8°C при максимальном охлаждении подтверждает успешность заправки. Прекратите подачу фреона при достижении номинальных значений давления или весовой нормы, указанной на табличке под капотом.

Контроль температуры воздуха из дефлекторов

После завершения заправки системы хладагентом критически важно убедиться в корректной работе терморегулирования. Основным индикатором успешности процедуры служит способность кондиционера стабильно выдавать воздух заданной температуры через центральные дефлекторы салона. Измерения проводятся при работающем двигателе (обороты 1500-2000 об/мин), включенном кондиционере на максимальном режиме охлаждения (A/C MAX, рециркуляция) и средних оборотах вентилятора.

Используйте цифровой термометр с выносным щупом, вставленным непосредственно в поток воздуха из центрального дефлектора. Убедитесь, что датчик не касается пластиковых элементов обдува. Замеры выполняются через 5-10 минут непрерывной работы компрессора – за это время система выходит на рабочий режим.

Критерии оценки и возможные отклонения

Нормативные показатели температуры на выходе из дефлекторов при температуре окружающего воздуха +25°C:

| Условия | Норма (°C) | Допустимый предел (°C) |

| Влажность до 40% | +6 ... +10 | до +12 |

| Влажность 40-70% | +8 ... +12 | до +15 |

Причины недостаточного охлаждения:

- Недостаток хладагента (низкое давление в системе)

- Избыток хладагента (чрезмерно высокое давление)

- Воздух в контуре (пульсация магистралей)

- Неисправность терморегулирующего вентиля (ТРВ) или датчиков

- Загрязнение конденсатора или испарителя

Важно: Если температура превышает +15°C даже при соблюдении всех условий замера, требуется повторная диагностика системы на наличие утечек, проверка компрессора и корректности заправки. Постоянный выход теплого воздуха или резкие колебания температуры указывают на неполное удаление воздуха из магистралей или ошибки при заправке.

Определение количества заправляемого хладагента

Точное количество хладагента критично для корректной работы системы. Недостаток фреона снижает эффективность охлаждения, а избыток создает избыточное давление, повреждает компрессор и сокращает срок службы компонентов. Заправка "на глаз" категорически недопустима.

Основными способами определения требуемого объема являются:

Источники информации для расчета

- Табличка под капотом: Найти металлическую или пластиковую бирку в моторном отсеке с указанием типа (R134a, R1234yf) и массы хладагента в граммах (g) или килограммах (kg).

- Руководство по эксплуатации авто: Раздел о технических характеристиках или обслуживании климатической системы содержит точные данные.

- Электронные каталоги: Специализированные онлайн-базы (например, TecDoc, Autodata) по VIN-коду или модели авто предоставляют спецификации.

При отсутствии точных данных используйте метод взвешивания:

- Полностью удалите старый хладагент и масло с помощью станции регенерации.

- Заправьте новое масло в количестве, указанном производителем.

- Поместите баллон с фреоном на электронные весы и обнулите их.

- Подавайте хладагент в систему, контролируя уменьшение массы на весах до достижения значения, рекомендованного для вашего авто.

| Тип хладагента | Средний объем для легкового авто | Важно! |

| R134a | 450-850 г | Не смешивать с R1234yf! |

| R1234yf | 350-650 г | Требует специального оборудования |

Давление в системе и температура воздуха на входе/выходе служат лишь для проверки работы после заправки, но не являются первичными критериями для определения объема. Всегда ориентируйтесь на массу, указанную производителем.

Использование смотрового окна для контроля заправки

Смотровое окно (глазок) представляет собой небольшое прозрачное окошко, вмонтированное в корпус ресивера-осушителя или, реже, в магистраль высокого давления. Его основное назначение – визуальный контроль состояния хладагента и масла в системе во время работы кондиционера. Наблюдение через глазок позволяет косвенно оценить уровень заправки и выявить наличие нежелательного воздуха или избыточной влаги.

Для корректного использования смотрового окна двигатель автомобиля должен работать на холостых оборотах, а система кондиционирования – быть включенной на максимальный режим охлаждения (максимальная скорость вентилятора, минимальная температура). Вентилятор конденсатора также должен функционировать. Наблюдения проводят в условиях хорошего освещения, внимательно изучая состояние хладагента в динамике, особенно во время изменения оборотов компрессора.

Интерпретация визуальных признаков:

- Прозрачная жидкость без пузырьков: Указывает на нормальный, достаточный уровень заправки хладагента (при условии достижения системой стабильного режима работы и холодного воздуха на выходе).

- Постоянный поток мелких пузырьков или пена: Характерный признак недостаточного количества хладагента в системе. Требуется продолжение заправки.

- Полное отсутствие жидкости (пустое окно или только пар/газ): Сигнализирует о сильной недозаправке или значительной утечке хладагента. Заправку необходимо продолжать.

- Мутная жидкость или масляные разводы: Может свидетельствовать о проблемах с осушителем, избытке масла или загрязнении системы.

Важные замечания:

- Наличие кратковременных пузырьков сразу после включения компрессора или при резком изменении оборотов двигателя – нормальное явление.

- Отсутствие смотрового окна на некоторых современных автомобилях делает этот метод контроля невозможным.

- Визуальный осмотр через глазок – дополнительный метод. Основным критерием правильной заправки являются показания манометров на заправочной станции и температура воздуха из дефлекторов.

- Некоторые ресиверы-осушители оснащены гигроскопическим индикатором (влагоуказателем) рядом с глазком. Изменение его цвета (часто с синего на розовый/красный) сигнализирует о перенасыщении системы влагой и необходимости замены ресивера-осушителя.

Проверка производительности компрессора

Запустите двигатель автомобиля и включите кондиционер на максимальную мощность при минимальной температуре. Откройте капот и найдите компрессор – его передняя часть (шкив) должна вращаться при работающем кондиционере. Если шкив неподвижен при включенной системе, это указывает на неисправность муфты, электрической цепи или отсутствие хладагента.

Проверьте давление в системе с помощью манометрической станции, подключенной к сервисным портам. Низкое давление на стороне всасывания (обычно 1.5-2.5 бар) и высокое на нагнетании (12-18 бар) при оборотах двигателя ~1500 об/мин свидетельствуют о нормальной работе. Отклонения могут указывать на проблемы с компрессором, засорением системы или утечками.

Ключевые признаки неисправности

- Шкив вращается, но центральная часть неподвижна – износ муфты компрессора

- Стук или вибрация при включении – механические повреждения внутри компрессора

- Нулевое давление на обоих манометрах – полная утечка хладагента

- Слишком высокое давление на нагнетании (выше 25 бар) – засор конденсора или перезаправка

Для точной диагностики измерьте температуру воздушного потока из дефлекторов: если после 5 минут работы она не опускается ниже +10°C при наружной температуре +25°C, производительность системы недостаточна. Помните: проверку проводят только при исправном вентиляторе радиатора и чистом конденсоре.

Измерение давления в системе при высоких оборотах

После подключения манометрической станции к сервисным портам системы кондиционирования запустите двигатель автомобиля. Установите средние обороты (1500-2000 об/мин), включите кондиционер на максимальную мощность с самой низкой температурой. Дождитесь стабилизации показателей (2-3 минуты), затем плавно поднимите обороты до 2500-3000 об/мин и удерживайте их постоянными.

Зафиксируйте значения на манометрах: давление на высоконапорной магистрали (красный шланг) должно находиться в диапазоне 12-20 бар, на низконапорной (синий шланг) – 1.5-3.5 бар. Контролируйте разницу между показаниями: нормальный перепад составляет 8-15 бар. Параллельно отслеживайте температуру воздуха из дефлекторов: при исправной системе она должна опуститься до 5-10°C.

Критичные отклонения при проверке

- Слишком высокое давление на обоих контурах: Указывает на перезаправку хладагентом или загрязнение конденсатора.

- Низкое давление на высоконапорной магистрали: Возможна неисправность компрессора, засор ТРВ или недостаток хладагента.

- Быстрое схлопывание стрелки низкого давления: Сигнализирует о засоре в системе или проблемах с осушителем.

| Симптом | Высокое давление | Низкое давление | Вероятная причина |

|---|---|---|---|

| Норма | 12-20 бар | 1.5-3.5 бар | Система функционирует корректно |

| Оба показателя выше нормы | >25 бар | >4 бар | Перезаправка, загрязнение радиатора |

| Оба показателя ниже нормы | <10 бар | <1 бар | Утечка хладагента |

При обнаружении отклонений немедленно заглушите двигатель. Продолжение работы может привести к разрушению компрессора или разгерметизации. Для точной диагностики сверьтесь с эталонными значениями для вашей модели авто в сервисной документации – допуски варьируются в зависимости от конструкции системы и типа хладагента.

Анализ перепада температур на магистралях

После запуска двигателя и включения кондиционера на максимальный холод отслеживается разница температур между магистралями высокого и низкого давления. Это ключевой индикатор корректной циркуляции хладагента и работы компрессора. Замеры выполняются контактным термометром или ИК-пирометром на металлических участках трубок после стабилизации системы (обычно через 5-10 минут работы).

Измеряются две контрольные точки: выход компрессора (толстая магистраль, идущая к конденсатору) и выход испарителя (тонкая трубка перед компрессором). Важно проверять участки без теплоизоляции, избегая датчиков и клапанов. Полученные данные сравниваются с эталонными значениями для конкретной модели авто и температуры окружающей среды.

Интерпретация результатов

Нормальный перепад составляет 8-15°C при температуре воздуха +20-30°C. Например:

- Трубка высокого давления: +55-65°C

- Трубка низкого давления: +5-10°C

Отклонения сигнализируют о проблемах:

| Перепад (°C) | Возможная причина |

|---|---|

| Менее 5 | Недостаток хладагента, засор ТРВ, неисправность компрессора |

| Более 20 | Перезаправка, воздух в системе, загрязнение конденсатора |

Важно: при аномалиях остановите заправку и проведите диагностику. Продолжение работ с неисправностями приведет к поломке компрессора. Дополнительно проверяйте:

- Равномерность охлаждения обеих магистралей

- Наличие конденсата на трубке низкого давления

- Отсутствие инея на соединениях

Доливка масла в систему кондиционирования

Масло циркулирует вместе с хладагентом, смазывая компрессор и предотвращая износ компонентов. Его недостаток ведет к перегреву и поломке компрессора, а избыток ухудшает теплообмен и снижает эффективность охлаждения.

Точное количество масла строго регламентировано производителем авто. Добавлять его "на глаз" категорически запрещено. Для доливки используется исключительно масло, совместимое с типом хладагента (PAG для R134a, POE или PAG для R1234yf) и соответствующее спецификациям системы.

Порядок доливки масла

Работы проводятся только при полностью опорожненной системе кондиционирования. Последовательность действий:

- Определение необходимого типа и объема масла: Используйте сервисную документацию авто. Типичный объем – 120-200 мл, но точное значение индивидуально.

- Подготовка оборудования:

- Вакуумный насос со манометрической станцией.

- Мерный цилиндр для точного отмеривания масла.

- Новый сервисный порт (при необходимости замены).

- Добавление масла в систему:

- Способ 1: Заливка в мерный цилиндр станции перед вакуумированием. Масло втянется при заполнении хладагентом.

- Способ 2: Ввод через сервисный порт с помощью шприца после вакуумирования, но до заправки хладагентом.

- Контроль: После заправки хладагентом и запуска системы проверьте отсутствие утечек масла в местах соединений.

Критические ошибки:

- Доливка без опорожнения системы и вакуумирования.

- Использование неподходящего типа масла.

- Превышение рекомендованного объема.

- Попытка долива через компрессорный порт на работающем двигателе.

Процедура отключения заправочного оборудования

Перекройте вентиль на баллоне с фреоном первым делом, чтобы остановить подачу хладагента в систему. Дождитесь стабилизации давления на манометре низкой стороны (обычно 25-45 PSI) в течение 1-2 минут, убедившись, что стрелка не дергается. Это подтвердит отсутствие обратного потока через оборудование.

Плотно закрутите заправочный вентиль на штуцере низкого давления авто, используя гаечный ключ для надежной фиксации. Проверьте герметичность соединения визуально и тактильно – не должно быть шипящих звуков или ощутимых вибраций. Только после этой проверки приступайте к отсоединению шлангов.

Последовательность отсоединения компонентов

- Быстро отсоедините заправочный шланг от штуцера автомобиля, держа его вертикально для минимизации потерь фреона.

- Немедленно закройте металлические колпачки на автоштуцере и свободном конце шланга.

- Перекройте вентили низкого давления на манометрической станции (синий окрас).

- Сбросьте остаточное давление в шлангах через сервисный порт станции.

Критическое правило: Никогда не отсоединяйте оборудование при работающем двигателе или открытых вентилях! Это гарантированно вызовет выброс хладагента и попадание влаги в систему.

| Оборудование | Действие при отключении | Риск нарушения |

|---|---|---|

| Баллон с фреоном | Вентиль закрыть до упора | Утечка через редуктор |

| Манометрическая станция | Закрыть LOW/MID вентили | Завоздушивание магистралей |

| Заправочный шланг | Фиксация защитного колпачка | Загрязнение клапана Шредера |

После отсоединения протрите штуцеры авто сухой ветошью, проверьте следы масла – их наличие может указывать на микротрещины. Упакуйте оборудование в герметичный кейс, уделяя особое внимание защите быстросъемных соединений от пыли и механических повреждений.

Защита сервисных портов от загрязнения

Загрязнение портов – основная причина повреждения компрессора и клапанов кондиционера. Пыль, песок или влага, попавшие в систему через незащищенные штуцеры, вызывают абразивный износ деталей, коррозию металлических компонентов и блокировку терморегулирующего вентиля. Это приводит к полному отказу холодильного контура и дорогостоящему ремонту.

Обязательно используйте оригинальные защитные колпачки, которые должны быть установлены на портах в штатном режиме. Эти пластиковые или металлические крышки с резиновыми уплотнителями предотвращают попадание частиц грязи и влаги при парковке автомобиля или движении по бездорожью. Никогда не оставляйте порты открытыми даже на короткое время.

Порядок действий при подключении оборудования

- Перед снятием колпачков тщательно очистите зону вокруг порта щеткой и сжатым воздухом

- Сразу после откручивания колпачка подключите шланг заправочной станции или установите временную заглушку

- Избегайте касания пальцами внутренней поверхности штуцера и резьбы соединения

- При перерывах в работе (более 1-2 минут) накручивайте защитные колпачки обратно

Контроль состояния уплотнений: Регулярно проверяйте целостность резиновых колец в колпачках и на шлангах оборудования. Поврежденные уплотнители немедленно заменяйте – микротрещины пропускают влагу, которая при контакте с хладагентом образует разрушительные кислоты.

| Материал загрязнения | Риск для системы | Метод нейтрализации |

|---|---|---|

| Песок/пыль | Задиры компрессора, засор ТРВ | Промывка спецрастворами |

| Вода | Коррозия, ледяные пробки | Вакуумирование 40+ минут |

| Масляная грязь | Снижение теплообмена | Замена фильтра-осушителя |

При отсутствии родных колпачков используйте промышленные заглушки с резьбой М10-М12 или временно закрывайте порты чистыми силиконовыми пробками. Самодельные пробки из пластика или резины не обеспечивают герметичность.

Тест-драйв для проверки работы системы

После завершения заправки системы кондиционирования необходимо убедиться в её корректной работе через практическое тестирование. Запустите двигатель автомобиля и активируйте кондиционер на максимальном режиме охлаждения с включённым режимом рециркуляции воздуха.

Дождитесь стабилизации работы компрессора – характерный щелчок срабатывания муфты должен повторяться циклически. Используйте термометр для контроля температуры воздуха из дефлекторов: оптимальный диапазон составляет +5°C до +10°C при наружной температуре от +25°C.

Порядок выполнения тест-драйва

- Проведите контроль на неподвижном авто:

- Отсутствие посторонних шумов при работе компрессора

- Равномерное охлаждение всех воздуховодов

- Отсутствие конденсата на соединениях магистралей

- Совершите поездку продолжительностью 15-20 минут:

- Разгоны до 60-70 км/ч с резким торможением

- Движение на подъёмах с повышенной нагрузкой на двигатель

- Проверьте после остановки:

- Стабильность холостого хода

- Отсутствие масляных пятен под автомобилем

- Равномерность температуры на всех режимах вентилятора

Критические показатели неисправности: появление шипения из-под капота, резкий химический запах в салоне, рост температуры дефлекторов после первоначального охлаждения. При обнаружении этих признаков немедленно заглушите двигатель и проведите диагностику магистралей.

| Параметр | Норма | Отклонение |

| Время достижения +10°C | 3-5 минут | > 7 минут |

| Перепад температур вход/выход | 15-20°C | < 10°C |

| Циклы компрессора | Каждые 10-15 сек | Постоянная работа/отключение |

Особое внимание уделите работе на высоких оборотах – провалы в холодопроизводительности при разгоне свидетельствуют о недостаточном уровне хладагента или наличии воздушных пробок в системе. Повторная проверка давления через сервисные порты обязательна при любых сомнениях.

Фиксация рабочего давления после заправки

После завершения заправки системы хладагентом необходимо зафиксировать и проверить рабочее давление в магистралях кондиционера. Этот этап критичен для подтверждения герметичности системы и корректной работы компрессора.

Подключите манометрическую станцию к сервисным портам при выключенном двигателе. Запустите мотор, активируйте кондиционер на максимальном режиме охлаждения с включенным вентилятором и дайте системе поработать 10-15 минут до стабилизации показателей.

Проверка параметров

- Низкое давление (низкая сторона): должно составлять 2-2.5 Бар

- Высокое давление (высокая сторона): должно быть в диапазоне 12-18 Бар

Важно: Показатели могут незначительно отличаться в зависимости от температуры окружающего воздуха. При отклонениях более чем на 15% от нормы:

- Проверьте систему на утечки фреона

- Убедитесь в отсутствии воздушных пробок

- Контролируйте температуру воздуха из дефлекторов (оптимально 6-10°C)

| Симптом проблемы | Возможная причина |

| Давление на низкой стороне ниже нормы | Загрязнение фильтра-осушителя или засор ТРВ |

| Давление на высокой стороне превышено | Перезаправка, неисправность вентилятора или забитый конденсатор |

После достижения стабильных параметров заглушите двигатель, отсоедините манометрическую станцию и установите защитные колпачки на сервисные порты. Рекомендуется провести повторную проверку давления через 2-3 дня эксплуатации авто.

Утилизация остатков хладагента

Никогда не выпускайте старый хладагент (R134a, R1234yf и др.) в атмосферу. Это строго запрещено экологическим законодательством РФ и международными нормами (Монреальский протокол, Киотский протокол). Хладагенты обладают высоким потенциалом глобального потепления (ПГП) и могут разрушать озоновый слой.

Самостоятельная утилизация остатков хладагента невозможна в домашних условиях. Для этого требуется профессиональное оборудование и специальная лицензия. Попытка стравить газ "в воздух" не только наносит вред окружающей среде, но и влечет административную ответственность и крупные штрафы.

Правильный порядок действий

Единственный законный и безопасный способ утилизации:

- Откачка хладагента сертифицированным оборудованием: Перед любой работой с системой (ремонт, замена компонентов) старый хладагент обязательно должен быть полностью удален с помощью профессиональной станции рекуперации. Это делают на СТО или в специализированных центрах.

- Передача на утилизацию: Сервис, имеющий лицензию ФБУ "Росприроднадзор" на деятельность по обращению с отходами I-IV класса опасности (хладагенты относятся к IV классу):

- Фильтрует и очищает откачанный хладагент от примесей масла и влаги.

- Накапливает его в специальных герметичных баллонах.

- Передает лицензированной организации для дальнейшей экологически безопасной переработки или уничтожения.

Важно: Если вы выполняете заправку своими руками после ремонта системы профессионалами, утилизация старого хладагента уже была их задачей. Если же система содержит остатки газа, которые нужно удалить перед вашей заправкой – эту операцию необходимо доверить лицензированному сервису. Заправка в систему со старым, не удаленным должным образом хладагентом запрещена и опасна.

Хранение и транспортировка оборудования

Правильное хранение и транспортировка комплекта для заправки кондиционера критичны для безопасности и долговечности оборудования. Небрежное обращение может привести к повреждению баллонов, утечке хладагента или масла, а также поломке измерительных приборов.

После каждого использования тщательно очищайте все компоненты от пыли, масляных следов и технических жидкостей. Убедитесь, что запорные вентили на баллонах с хладагентом и маслом плотно закрыты, а быстросъёмные соединения защищены заглушками.

Основные правила

Требования к баллонам:

- Храните баллоны вертикально в прохладном месте (до +50°C) вдали от солнечных лучей и нагревательных приборов

- Избегайте механических ударов – транспортируйте в специальных креплениях с амортизацией

- Не размещайте рядом с источниками открытого огня или искр

Защита контрольно-измерительных приборов:

- Манометрические коллекторы храните в жёстком кейсе с формованными ячейками

- Шланги укладывайте без перегибов, исключая напряжение в местах соединений

- Цифровые термометры и весы держите в оригинальной упаковке с влагопоглотителем

| Оборудование | Температура хранения | Особые условия |

|---|---|---|

| Баллон с хладагентом | -40°C до +50°C | Вентиль вверх, защита от коррозии |

| Манометрический коллектор | -10°C до +60°C | Спуск давления перед хранением |

| Вакуумный насос | +5°C до +40°C | Слив масла после использования |

Вакуумный насос требует особого внимания: перед длительным хранением полностью слейте техническое масло и продуйте корпус сухим воздухом. Транспортируйте только в вертикальном положении для предотвращения утечки остатков масла.

При перевозке оборудования используйте штатный кейс или специализированный контейнер с жёсткими стенками. Все съёмные элементы (адаптеры, переходники, заправочные трубки) должны быть зафиксированы в гнёздах во избежание потерь и повреждений.

Распространенные ошибки новичков при заправке

Отсутствие предварительной диагностики утечек – ключевой промах. Многие сразу заливают хладагент, не проверяя систему на герметичность течеискателем или УФ-красителем, что приводит к повторной утечке через несколько недель.

Игнорирование необходимости вакуумирования контура перед заправкой. Без откачки воздуха и влаги (минимум 30 минут) остаточный кислород вызывает окисление компрессора, а вода формирует кислоты, разрушающие компоненты системы.

Типичные технические ошибки

- Неправильный подбор хладагента – использование несоответствующего типа (например, R134a вместо R1234yf) или смешивание разных газов провоцирует химические реакции и поломку компрессора.

- Неточное взвешивание фреона – залив "на глаз" или по давлению без учета производителя. Переизбыток вызывает гидроудар, недостаток ведет к перегреву и износу турбины компрессора.

- Подключение к сервисным портам при работающем двигателе – приводит к разбрызгиванию жидкого фреона и обморожению кожи. Двигатель должен быть заглушен при подсоединении/отсоединении шлангов.

- Пренебрежение защитой глаз и рук – работа без очков и перчаток. При случайном разъединении фитингов под давлением хладагент вызывает мгновенное обморожение тканей.

Признаки успешно заправленного кондиционера

После завершения процедуры заправки автокондиционера необходимо убедиться в её эффективности. Контрольные проверки проводятся при работающем двигателе на холостых оборотах с активированной системой кондиционирования на максимальной мощности.

Ключевые индикаторы корректной заправки включают как субъективные ощущения, так и объективные показатели оборудования. Мониторинг этих параметров позволяет предотвратить повреждение компрессора из-за недозаправки или перезаправки хладагента.

Основные критерии оценки

Проверьте следующие характеристики работы системы:

- Температура воздушного потока: на центральных дефлекторах должна составлять +6...+10°C при наружной температуре от +25°C (измеряется термометром в воздуховоде)

- Стабильность давления по манометрической станции:

- Низкое давление: 1.5-2.5 Бар

- Высокое давление: 12-18 Бар (зависит от температуры окружающей среды)

- Отсутствие пузырьков в смотровом окошке ресивера-осушителя при работе компрессора

| Параметр | Нормальное значение | Риски отклонения |

|---|---|---|

| Разница температур на входе/выходе испарителя | ≥15°C | Недостаточное охлаждение |

| Цикличность компрессора | Плавные включения/выключения | Частые отключения сигнализируют о перезаправке |

Дополнительные подтверждения: прекращение шипящих шумов в салоне, отсутствие конденсата на магистралях высокого давления, равномерное охлаждение всех воздуховодов. Рекомендуется провести тест-драйв для проверки эффективности в движении.

Когда необходимо обращаться к специалистам

Сложные неисправности системы кондиционирования требуют профессиональной диагностики и ремонта. Если после самостоятельной заправки холод все равно недостаточен или пропадает через короткое время, это указывает на утечку хладагента, которую без спецоборудования обнаружить невозможно. Механические повреждения компрессора, конденсатора или расширительного клапана также не устраняются простой дозаправкой.

Работа с электрическими компонентами системы (датчики давления, блок управления) представляет риск для неподготовленного человека. Короткое замыкание из-за некорректного подключения может вывести из строя бортовую электронику автомобиля. Отсутствие точных данных о типе и количестве хладагента в системе (указанных на табличке под капотом) делает самостоятельную заправку "вслепую" опасной для узлов кондиционера.

Критические ситуации для обращения в сервис

- Видимые повреждения магистралей: Трещины, вмятины или масляные пятна на трубках, радиаторе конденсатора или испарителе.

- Нехарактерные шумы: Скрип, стук или гул при включении компрессора, свидетельствующие о его износе или неисправности.

- Отказ системы: Полное отсутствие холодного воздуха, невключающийся компрессор или мигающая индикация климат-контроля.

Важно! Заправка кондиционера с негерметичной системой – бесполезная трата средств. Хладагент быстро уйдет, а работающий "всухую" компрессор получит критические повреждения. Специалисты используют течеискатели, вакуумные насосы и станции, обеспечивающие:

- Точное определение места утечки.

- Полное удаление воздуха и влаги из контура перед заправкой.

- Дозированное заполнение системы хладагентом и маслом в соответствии с техрегламентом.

При работе с хладагентами (особенно R-12 или R-134a) требуются меры предосторожности. Непрофессиональное обращение грозит:

| Опасность | Последствие |

| Попадание жидкого хладагента на кожу | Обморожение тканей |

| Вдыхание паров | Удушье, отравление |

| Контакт с открытым огнем | Образование фосгена (токсичный газ) |

Сертифицированные мастера используют защитные очки, перчатки и соблюдают экологические нормы утилизации, минимизируя риски для здоровья и окружающей среды.

Список источников

При подготовке материалов о самостоятельной заправке автокондиционера использовались специализированные технические источники. Они включают руководства производителей, практические пособия и экспертные рекомендации.

Ниже представлены категории проверенных ресурсов, содержащих детальные инструкции по безопасности, подбору оборудования и пошаговым процедурам обслуживания системы кондиционирования.

- Официальные руководства по ремонту и обслуживанию автомобилей (разделы о системах кондиционирования)

- Технические инструкции к заправочным станциям и комплектам для DIY-заправки

- Видеоинструкции от сертифицированных автомехаников на профессиональных платформах

- Специализированные автомобильные форумы с обсуждением типовых ошибок при заправке

- Пособия по холодильным установкам от отраслевых учебных центров

- Нормативные документы по экологической безопасности при работе с хладагентами