Коробка передач - устройство, принцип работы и ремонт

Статья обновлена: 28.02.2026

Коробка переключения передач – ключевой узел трансмиссии любого автомобиля. Ее основная задача – эффективно передавать крутящий момент от двигателя к ведущим колесам, позволяя изменять тяговое усилие и скорость движения машины в различных условиях.

Понимание устройства и принципа действия КПП критически важно для диагностики неисправностей, грамотного обслуживания и качественного ремонта. В этой статье подробно рассматриваются типовые конструкции коробок передач, их функционирование и основные виды ремонтных работ при возникновении поломок.

Классификация коробок передач: механические, автоматические, роботизированные, вариаторные

Коробки передач систематизируют по принципу переключения ступеней и конструкции механизма управления. Основные категории включают механические (МКПП), классические автоматические гидротрансформаторные (АКПП), роботизированные (РКПП) и бесступенчатые вариаторы (CVT). Каждый тип обладает уникальной комбинацией узлов, определяющей его функциональность, ресурс и специфику обслуживания.

Различия в архитектуре напрямую влияют на методы диагностики и ремонта. Например, гидравлические системы АКПП требуют контроля давления масла, а электронные модули РКПП – программной адаптации. Понимание конструктивных особенностей позволяет точно определять причины неисправностей: износ синхронизаторов в МКПП, засорение соленоидов в АКПП или пробуксовку ремня вариатора.

Сравнительные характеристики коробок передач

| Тип КПП | Ключевые элементы | Типичные неисправности | Специфика ремонта |

|---|---|---|---|

| Механическая (МКПП) |

|

|

Замена изношенных деталей, регулировка привода, восстановление геометрии валов |

| Автоматическая (АКПП) |

|

|

Чистка гидроплиты, замена фрикционных пакетов, перепрошивка ЭБУ, реставрация гидротрансформатора |

| Роботизированная (РКПП) |

|

|

Адаптация исполнительных механизмов, замена сервомоторов, обновление ПО, регулировка зазоров |

| Вариатор (CVT) |

|

|

Замена ремня/цепи, шлифовка конусов, ремонт масляного насоса, промывка радиатора охлаждения |

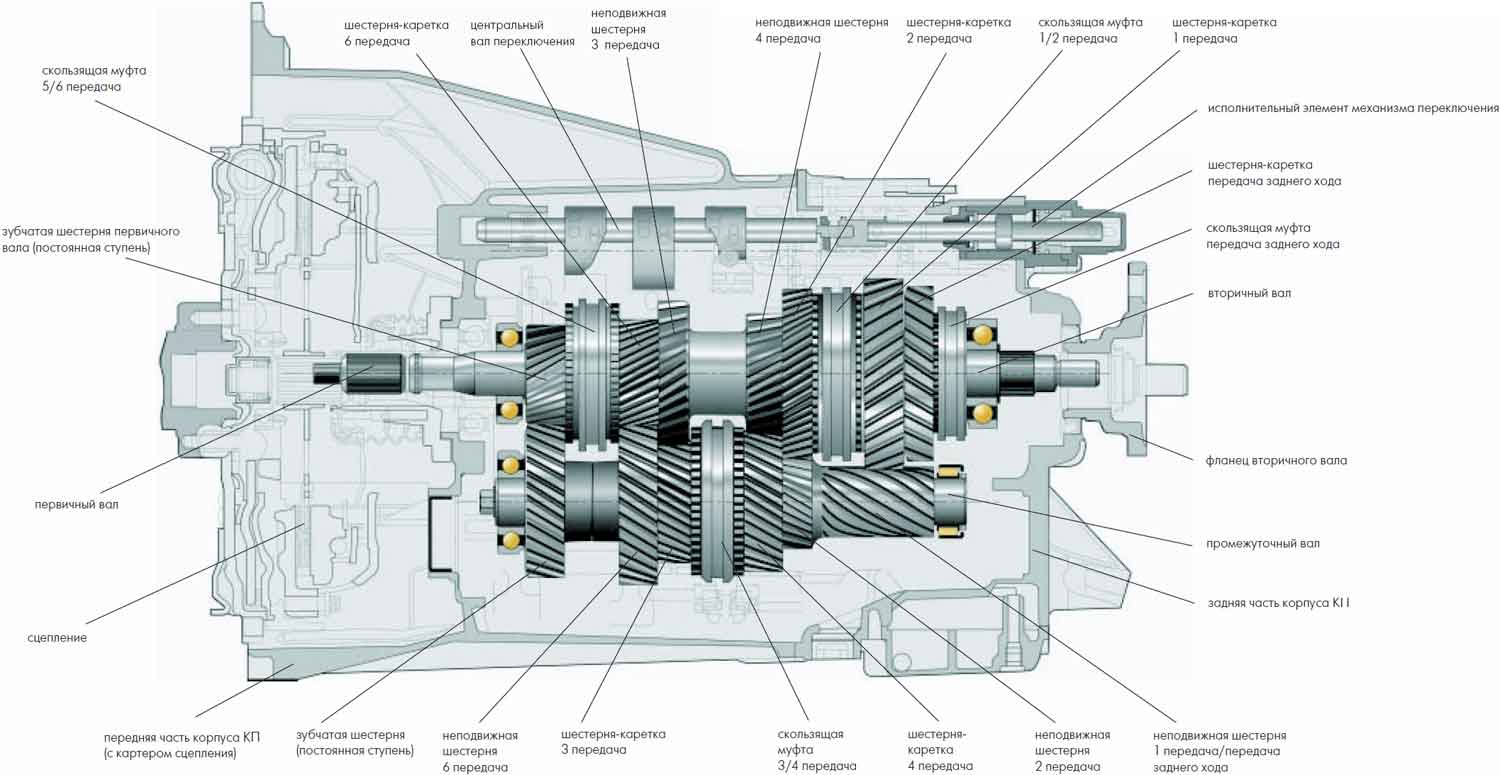

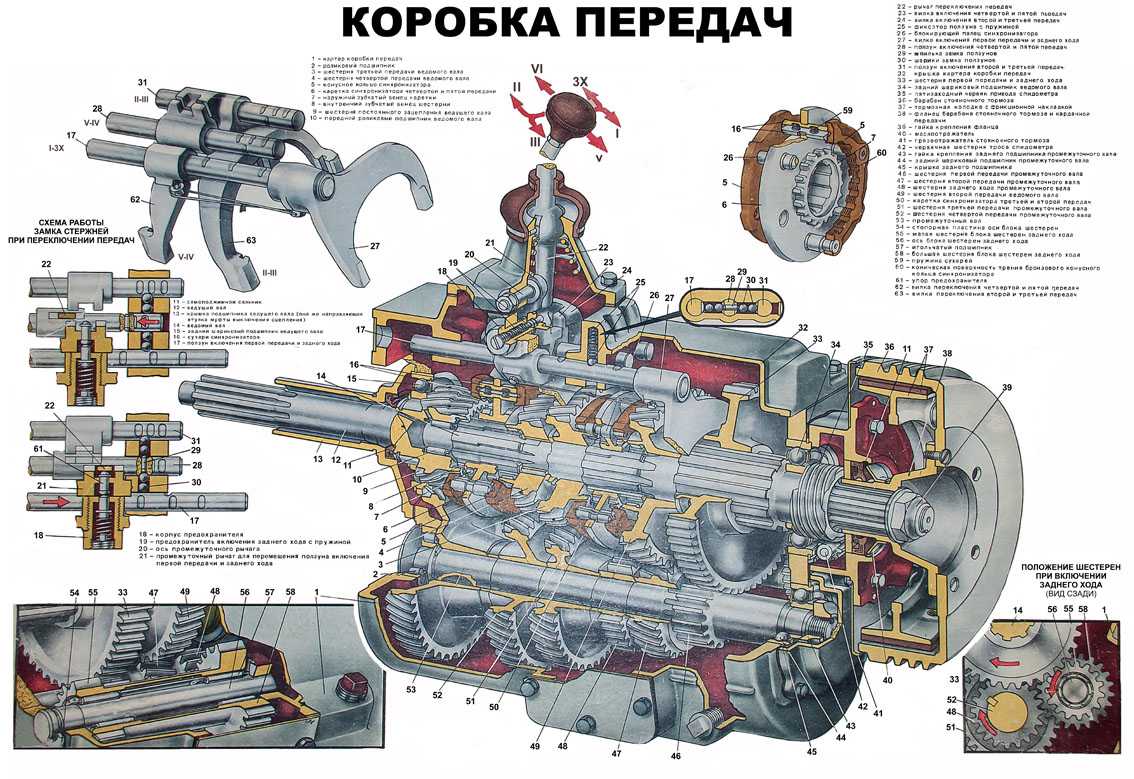

Основные компоненты механической КПП: картер, валы, шестерни

Картер служит базовым корпусом коробки передач, выполняя одновременно несколько критических функций. Он обеспечивает герметичную защиту внутренних узлов от загрязнений и удерживает смазочное масло, необходимое для снижения трения и отвода тепла. Конструктивно картер представляет собой литую или штампованную емкость, к которой крепятся остальные элементы трансмиссии.

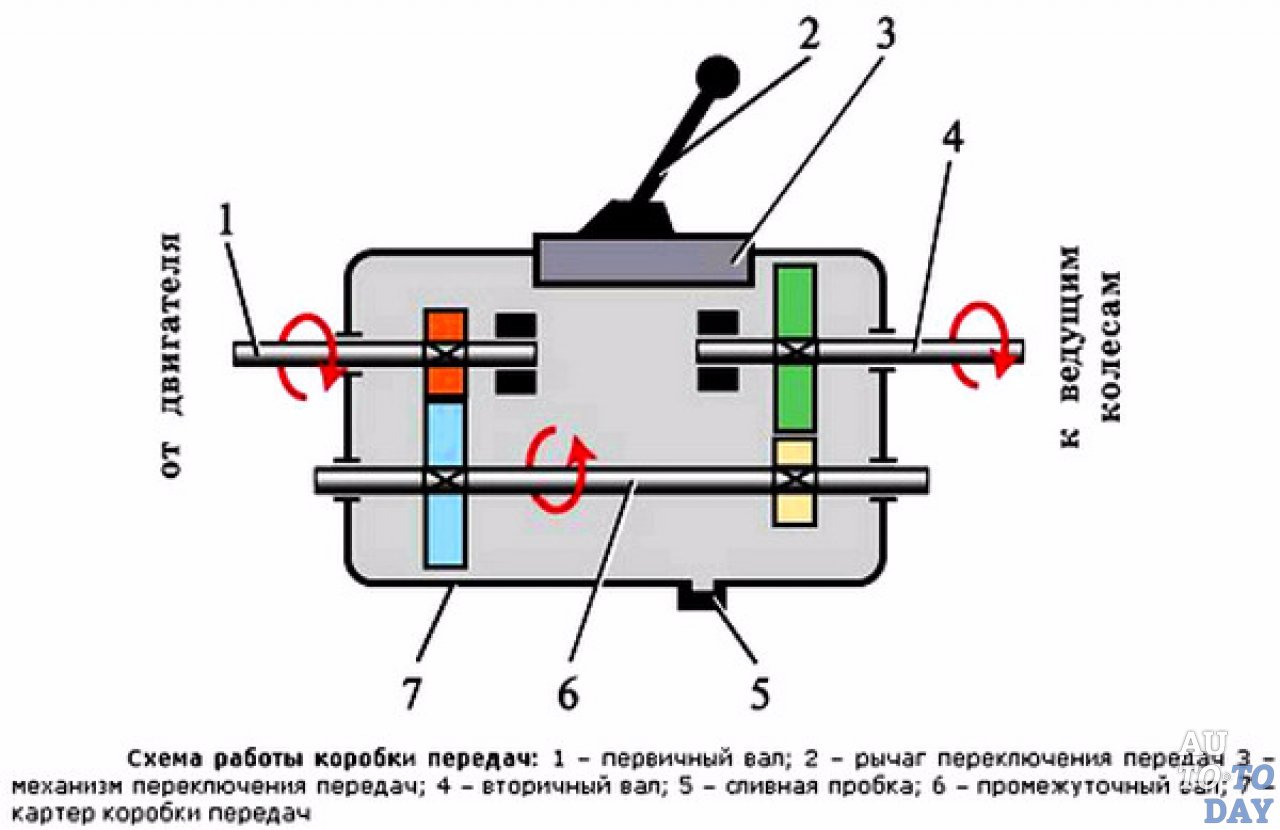

Внутри картера размещаются валы и шестерни, образующие кинематическую цепь преобразования крутящего момента. Первичный вал напрямую соединен со сцеплением и получает вращение от двигателя. Вторичный вал передает преобразованный момент на привод колес, а промежуточный вал обеспечивает постоянное зацепление шестерен для синхронизации скоростей. Дополнительно присутствуют оси сателлитов дифференциала (в заднеприводных моделях) и вал механизма переключения.

Функции и взаимодействие компонентов

| Компонент | Конструкция | Назначение |

|---|---|---|

| Картер | Алюминиевый/чугунный корпус с маслозаливной горловиной и магнитом для сбора металлической стружки | Защита механизмов, хранение масла, основа для крепления агрегатов |

| Валы | Стальные кованые оси на подшипниках: первичный, вторичный, промежуточный | Передача вращения между шестернями, изменение крутящего момента |

| Шестерни | Зубчатые колеса с прямым/косым зубом, фиксированные и подвижные (каретка) | Формирование передаточных чисел при зацеплении через муфты синхронизаторов |

Ключевые особенности работы компонентов:

- Подвижные шестерни вторичного вала блокируются синхронизаторами при выборе передачи

- Постоянное зацепление шестерен первичного и промежуточного вала обеспечивает непрерывное вращение

- Картер оснащается сапуником для выравнивания давления при нагреве масла

Устройство синхронизаторов и их роль в переключении

Синхронизатор представляет собой механизм, обеспечивающий безударное включение передач за счет выравнивания угловых скоростей вала и свободно вращающейся шестерни. Он состоит из ступицы, жестко зафиксированной на ведомом валу, и подвижной муфты с внутренними шлицами, соединенной со ступицей.

Ключевыми элементами являются блокировочные кольца с конической поверхностью и зубчатым венцом. Эти кольца расположены между муфтой и шестернями, причем их конусы покрыты фрикционным материалом для создания необходимого трения при синхронизации.

Компоненты синхронизатора

- Ступица – крепится на шлицах вала, передает крутящий момент

- Муфта включения – перемещается по ступице, сцепляет вал с шестерней

- Блокировочные кольца – создают трение для выравнивания скоростей

- Сухари – фиксируют кольца и передают усилие от муфты

- Фрикционные конусы – поверхности трения на кольцах и шестернях

| Этап переключения | Действие синхронизатора |

|---|---|

| Начало движения муфты | Сухари смещают блокировочное кольцо до контакта конусов |

| Синхронизация скоростей | Трение между конусами выравнивает скорости вала и шестерни |

| Блокировка муфты | Зубья кольца препятствуют движению муфты до завершения синхронизации |

| Включение передачи | Муфта преодолевает блокировку и сцепляется с зубчатым венцом шестерни |

Функциональное назначение синхронизаторов заключается в устранении разницы скоростей вращающихся элементов перед зацеплением. Это предотвращает ударные нагрузки на зубья, обеспечивает плавность включения и снижает износ деталей КПП. Блокировочный механизм гарантирует, что муфта войдет в зацепление только после полной синхронизации оборотов.

При ремонте коробки передач диагностика синхронизаторов включает проверку фрикционных поверхностей конусов на износ, оценку состояния блокировочных зубьев и замеры зазоров. Критичные дефекты: задиры на конусах, сломанные сухари, износ шлицев муфты и деформация стопорных колец.

Принцип работы сцепления в связке с механической КПП

Сцепление выполняет критически важную функцию временного разъединения двигателя и коробки передач. Это необходимо для плавного начала движения автомобиля с места и для безударного переключения передач во время движения. Оно работает как управляемый элемент сцепления/расцепления между маховиком двигателя и первичным валом КПП.

Конструктивно сцепление чаще всего представляет собой фрикционный механизм сухого типа с одним диском. Основными компонентами являются: ведомый диск с фрикционными накладками, нажимной диск (корзина сцепления) с диафрагменной пружиной, выжимной подшипник и система привода (механическая тросовая или гидравлическая), управляемая педалью сцепления в салоне автомобиля.

Последовательность работы при переключении передач

Процесс переключения передачи всегда начинается с выжима педали сцепления:

- Выключение сцепления: Нажатие на педаль через привод воздействует на выжимной подшипник. Подшипник перемещается и нажимает на лепестки диафрагменной пружины корзины.

- Разъединение потоков мощности: Диафрагменная пружина, прогибаясь, отводит нажимной диск от ведомого диска. Сила прижима исчезает, ведомый диск перестает быть зажат между маховиком и нажимным диском. Крутящий момент от двигателя больше не передается на первичный вал коробки передач.

- Переключение передачи: Водитель перемещает рычаг КПП, выбирая нужную передачу. Так как первичный вал теперь свободен (не нагружен крутящим моментом двигателя), шестерни в КПП или синхронизаторы могут войти в зацепление (или разъединиться) без ударов и повреждений.

- Включение сцепления: После выбора передачи водитель плавно отпускает педаль сцепления. Выжимной подшипник возвращается в исходное положение, диафрагменная пружина корзины вновь прижимает нажимной диск к ведомому диску, который, в свою очередь, прижимается к маховику двигателя.

- Синхронизация и передача момента: Ведомый диск, благодаря трению, постепенно начинает вращаться со скоростью маховика. Происходит выравнивание (синхронизация) оборотов двигателя и первичного вала КПП. Как только скорости сравняются, сцепление полностью включается, и крутящий момент снова передается через КПП на ведущие колеса.

Ключевые моменты при трогании с места:

- На первой передаче при отпускании педали сцепления происходит частичное проскальзывание ведомого диска относительно маховика и нажимного диска.

- Это проскальзывание необходимо для плавного, без рывков, начала движения автомобиля. Оно позволяет двигателю поддерживать обороты, достаточные для работы (не заглохнуть), пока автомобиль разгоняется с места.

- Плавное отпускание педали позволяет дозировать силу трения и управлять величиной передаваемого момента, обеспечивая комфортное трогание.

- Слишком резкое отпускание педали при трогании приводит к резкой передаче полного момента (рывок и часто заглохание двигателя), слишком медленное – к повышенному износу фрикционных накладок из-за длительного проскальзывания.

Функции основных компонентов сцепления:

| Компонент | Основная функция |

|---|---|

| Ведомый диск | Передает крутящий момент через фрикционные накладки; имеет демпферные пружины для гашения крутильных колебаний. |

| Корзина сцепления (Нажимной диск + Диафрагменная пружина) | Создает и снимает усилие прижатия ведомого диска к маховику. |

| Выжимной подшипник | Передает усилие от привода на лепестки диафрагменной пружины корзины для выключения сцепления. |

| Маховик | Массивный диск двигателя; рабочая поверхность для фрикционных накладок ведомого диска. |

| Привод (Трос/Гидравлика) | Передает усилие от педали сцепления к вилке выключения сцепления и выжимному подшипнику. |

Строение гидротрансформатора в классическом автомате

Гидротрансформатор представляет собой герметичный узел, заполненный трансмиссионной жидкостью. Он расположен между двигателем и планетарной коробкой передач, выполняя функции сцепления и автоматического изменения крутящего момента. Конструктивно состоит из трех ключевых турбин и сложной системы гидравлических каналов.

Основные компоненты заключены в сварной корпус, который жестко крепится к маховику двигателя. Внутри корпуса циркулирует рабочая жидкость под высоким давлением, передающая энергию вращения через динамические потоки. Герметичность обеспечивается сальниками и уплотнительными кольцами.

Ключевые элементы конструкции

- Насосное колесо (помпа) - жёстко соединено с корпусом. Лопатки создают масляный поток при вращении двигателем.

- Турбинное колесо - связано с входным валом КПП. Преобразует энергию жидкости в механическое вращение.

- Реактор (статор) - направляет поток жидкости между колёсами. Оснащён обгонной муфтой, блокирующей обратное вращение.

- Блокировочная муфта - фрикционный диск для жёсткой связи двигателя и трансмиссии на высоких скоростях.

| Дополнительные компоненты | Назначение |

| Гидравлические каналы | Распределение жидкости между полостями колёс |

| Демпферные пружины | Сглаживание вибраций при блокировке муфты |

| Сальники | Предотвращение утечек рабочей жидкости |

Принцип работы основан на рециркуляции масла: насос ускоряет жидкость, турбина преобразует её энергию, а реактор изменяет направление потока для усиления крутящего момента. При достижении определённых оборотов блокировочная муфта устраняет проскальзывание, повышая КПД системы.

Планетарные ряды: основа автоматических коробок передач

Планетарный ряд – кинематическая система из шестерён, обеспечивающая изменение передаточного отношения без разрыва потока мощности. Его конструкция включает центральную солнечную шестерню, окружённую сателлитами, которые зацеплены с внешним эпициклом и закреплены на водиле. Сочетание этих элементов позволяет реализовать разные режимы работы при блокировке отдельных компонентов.

В автоматических коробках передач (АКПП) планетарные ряды являются ключевым механизмом благодаря компактности, плавности переключений и способности передавать высокий крутящий момент. Управление режимами осуществляется через фрикционные пакеты и тормозные ленты, которые фиксируют нужные элементы по команде гидроблока или электроники.

Устройство и функциональные режимы

Основные компоненты планетарного ряда:

- Солнечная шестерня – центральный элемент с внешними зубьями

- Эпицикл (кольцевая шестерня) – зубчатое кольцо с внутренним зацеплением

- Сателлиты – 3-4 промежуточные шестерни, вращающиеся вокруг солнечной

- Водило – ось, объединяющая сателлиты в единый блок

| Зафиксированный элемент | Ведущий элемент | Ведомый элемент | Режим работы |

|---|---|---|---|

| Эпицикл | Солнечная шестерня | Водило | Понижающая передача |

| Солнечная шестерня | Эпицикл | Водило | Повышающая передача |

| Водило | Солнечная шестерня | Эпицикл | Реверс (задний ход) |

| - | Любой | - | Нейтраль |

Типичные неисправности при ремонте АКПП включают износ подшипников водила, сколы зубьев эпицикла, деформацию осей сателлитов. Диагностика требует разборки и визуального контроля всех компонентов, измерения люфтов, проверки целостности зубчатых венцов. Критически важно соблюдать момент затяжки креплений водила при сборке.

Преимущества планетарных механизмов в АКПП:

- Равномерное распределение нагрузки между сателлитами

- Минимальные биения и вибрации при переключениях

- Возможность компактного размещения нескольких рядов в одном корпусе

- Высокий КПД за счёт малых потерь на трение

Функционирование системы гидравлического управления АКПП

Система гидравлического управления преобразует электрические сигналы ЭБУ в механические действия для переключения передач. Основой рабочего процесса является циркуляция трансмиссионной жидкости под давлением, которая активирует фрикционные муфты и тормозные ленты планетарных рядов. Давление создается масляным насосом, приводимым коленчатым валом двигателя через гидротрансформатор.

Управление потоками жидкости осуществляется через сеть каналов в гидроблоке и электромагнитные клапаны (соленоиды). Соленоиды регулируют давление на конкретные исполнительные механизмы, основываясь на командах ЭБУ, который анализирует данные о скорости авто, положении дросселя, нагрузке на двигатель и выбранном режиме (P, R, N, D).

Ключевые компоненты и их взаимодействие

| Компонент | Функция |

|---|---|

| Масляный насос | Создает базовое давление жидкости (до 20 бар) |

| Главный регулятор | Корректирует давление в зависимости от скорости авто и нагрузки |

| Соленоиды | Дозируют подачу жидкости к муфтам/лентам по сигналу ЭБУ |

| Клапанный блок | Распределяет потоки жидкости через систему каналов и золотников |

| Аккумуляторы | Смягчают удары при включении передач демпфирующими пружинами |

Последовательность работы при переключении:

- ЭБУ определяет необходимость переключения на основе датчиков

- На целевые соленоиды подается управляющий ток

- Соленоиды открывают/перераспределяют потоки жидкости в гидроблоке

- Масло под давлением поступает к поршням фрикционных пакетов

- Фрикционные диски сжимаются, блокируя элементы планетарного ряда

Важнейшим параметром является линейное давление, которое адаптируется под условия:

- Повышается при резком ускорении или буксировке

- Снижается на малых скоростях для плавности хода

- Контролируется датчиками давления с обратной связью к ЭБУ

Особенности конструкции и работы вариатора (CVT)

Конструктивно вариатор (CVT – Continuously Variable Transmission) кардинально отличается от классических ступенчатых коробок передач отсутствием фиксированных шестерён. Основными компонентами являются два раздвижных шкива переменного диаметра (ведущий и ведомый), соединённых гибким звеном – металлическим толкающим ремнём или цепью. Каждый шкив состоит из двух конических половин, способных плавно сдвигаться и раздвигаться под гидравлическим управлением, изменяя свой рабочий радиус.

Принцип работы основан на непрерывном изменении передаточного числа без разрывов потока мощности. При увеличении оборотов двигателя гидравлическая система сдвигает половинки ведущего шкива, уменьшая его радиус, одновременно раздвигая половинки ведомого шкива, увеличивая его радиус. Это приводит к изменению соотношения скоростей вращения входного и выходного валов. В результате трансмиссия автоматически подбирает оптимальное передаточное число для текущих условий движения, обеспечивая плавный разгон без ощутимых переключений.

Ключевые элементы и их функции

- Ведущий шкив (первичный): Соединён с коленвалом двигателя через гидротрансформатор или сцепление. Изменяет радиус контакта с ремнём под давлением масла.

- Ведомый шкив (вторичный): Передаёт крутящий момент на привод колес. Синхронно корректирует диаметр с ведущим шкивом для поддержания натяжения ремня.

- Металлический ремень/цепь: Состоит из стальных пластин, соединённых пружинящими элементами. Передаёт усилие за счёт трения боковых поверхностей о конусы шкивов.

- Гидроблок управления: Регулирует давление масла с помощью соленоидов для позиционирования шкивов на основе данных датчиков (скорость, нагрузка, положение педали акселератора).

- Гидротрансформатор (или стартовое сцепление): Обеспечивает плавное начало движения и гасит вибрации.

| Преимущества CVT | Недостатки и особенности ремонта |

|---|---|

| Плавность хода без рывков при разгоне | Ограниченный ресурс ремня/цепи (обычно 150-200 тыс. км) |

| Оптимизация расхода топлива за счёт удержания двигателя в зоне эффективных оборотов | Чувствительность к перегреву и качеству трансмиссионной жидкости |

| Простота конструкции (меньше деталей, чем в АКПП) | Высокие требования к чистоте и давлению масла |

| Быстрое реагирование на изменение нагрузки | Дороговизна замены ремня/цепи и шкивов из-за сложности демонтажа |

Ремонт вариатора часто связан с заменой изношенного ремня/цепи и шкивов, восстановлением герметичности гидросистемы, очисткой клапанов гидроблока или заменой масляного насоса. Критически важна точная калибровка положения шкивов после сборки с использованием специализированного оборудования. Пренебрежение заменой специфической трансмиссионной жидкости в регламентные сроки – наиболее частая причина преждевременных отказов.

Отличия роботизированной коробки от других типов КПП

Роботизированная коробка передач (РКПП) конструктивно близка к механической трансмиссии, но оснащена автоматизированными исполнительными механизмами для выжима сцепления и переключения передач. Электронный блок управления (ЭБУ) анализирует данные о скорости, оборотах двигателя и положении педали акселератора, самостоятельно активируя сервоприводы. Это принципиально отличает её от классической механики, где все операции выполняются водителем.

Ключевое отличие от гидромеханического автомата (АКПП) – отсутствие гидротрансформатора. Вместо него используется фрикционное сцепление (одно- или двухдисковое), а переключения происходят с разрывом потока мощности, что может вызывать ощутимые рывки. Вариатор (CVT) вообще не имеет фиксированных передач, плавно изменяя передаточное число, тогда как робот работает с чёткими ступенями как механика.

Основные отличительные особенности

- Сцепление: Сухое фрикционное (как в МКПП) против гидротрансформатора (АКПП) или конусных шкивов (CVT).

- Переключения: Электронно-управляемые механические действия сервоприводов. В АКПП – плавные за счёт давления масла, в вариаторе – бесступенчатое изменение.

- Эффективность: Близка к МКПП по КПД и расходу топлива, выигрывает у АКПП и CVT из-за минимальных потерь в сухом сцеплении.

| Параметр | РКПП | МКПП | АКПП | CVT |

|---|---|---|---|---|

| Управление | Электроника + сервоприводы | Ручное (водитель) | Гидравлика/электроника | Электроника |

| Плавность хода | Рывки при переключениях | Зависит от навыков | Плавное | Идеально плавное |

| Ремонтопригодность | Сложный ремонт мехатроника | Высокая | Дорогостоящая | Очень дорогая |

Преселективные РКПП (например, DSG) используют два сцепления, что позволяет предварительно выбирать следующую передачу и сокращать время переключения до 0.1-0.2 секунды. Это кардинально отличает их от всех остальных типов, включая простые однодисковые роботы с задержками до 2 секунд.

- Режимы работы: Возможность ручного выбора передачи (Tiptronic) как в автомате, но с механическим принципом переключения.

- Особенности эксплуатации: Требует адаптации сцепления после замены, чувствительна к перегреву в пробках (для сухого сцепления).

- Надёжность: Мехатроник (гидроблок + ЭБУ) – наиболее уязвимый узел, его ремонт сложнее, чем восстановление механики.

Системы управления переключениями в современных коробках

Современные системы управления переключениями представляют собой комплекс электронных и электрогидравлических компонентов, заменяющих традиционные механические связи между рычагом КПП и исполнительными механизмами. Их ключевая задача – точное определение оптимального момента и скорости переключения передач на основе анализа множества параметров движения автомобиля в реальном времени.

Основой системы является электронный блок управления (ЭБУ), получающий данные от сети датчиков: скорости вращения валов коробки и коленчатого вала, положения дроссельной заслонки, режима движения (например, "Спорт" или "Эко"), температуры трансмиссионной жидкости, нагрузки на двигатель и даже угла наклона автомобиля. ЭБУ непрерывно обрабатывает эту информацию по сложным алгоритмам, заложенным производителем.

Ключевые компоненты и принцип действия

Исполнительная часть системы включает:

- Актуаторы (исполнительные механизмы): Электромагнитные клапаны или шаговые электродвигатели, преобразующие электрические сигналы ЭБУ в гидравлическое давление или механическое перемещение.

- Гидравлический блок управления (мехатроник): Компактный узел, объединяющий клапаны-соленоиды, гидроаккумуляторы давления, датчики давления и температуры, а часто и часть логики ЭБУ. Он напрямую регулирует подачу масла к фрикционным пакетам и муфтам в АКПП или к вилкам переключения в роботизированных коробках (DCT).

Процесс переключения проходит этапы:

- Анализ данных: ЭБУ вычисляет необходимость переключения (повышение/понижение) и целевую передачу.

- Подготовка: Соленоиды мехатроника начинают дозированно заполнять или сбрасывать давление в гидроцилиндрах будущей включаемой и выключаемой муфт.

- Синхронизация: Точное согласование скоростей вращения валов (в DCT и АКПП) для безударного включения.

- Завершение: Полное замыкание новой муфты и размыкание старой при контроле давления и проскальзывания.

| Тип коробки | Особенности управления | Исполнительные элементы |

|---|---|---|

| АКПП (классическая) | Управление планетарными рядами через фрикционные пакеты и тормозные ленты гидравликой | Соленоиды мехатроника |

| Робот (DCT) | Прямое управление двумя сцеплениями и вилками переключения | Электродвигатели или соленоиды |

| Вариатор (CVT) | Регулировка положения шкивов и давления в ремне/цепи | Соленоиды управления шкивами и сцеплением |

Диагностика и ремонт систем управления требуют специализированного оборудования (диагностические сканеры, осциллографы) для считывания кодов ошибок, параметров работы датчиков и соленоидов в реальном времени. Частые неисправности включают отказ соленоидов, загрязнение гидроблока, потерю давления, ошибки датчиков или сбои программного обеспечения ЭБУ. Ремонт часто заключается в замене мехатроника (или его регенерации), промывке гидросистемы, перепрошивке ЭБУ или замене датчиков.

Смазочная система КПП: масло и его циркуляция

Основная функция смазочной системы коробки передач – обеспечение постоянной подачи трансмиссионного масла ко всем трущимся парам и подшипникам внутри картера для минимизации трения, отвода тепла, образующегося в зацеплениях шестерен и подшипниках, защиты деталей от коррозии и вымывания продуктов износа. Качественное масло создает прочную масляную пленку между контактирующими поверхностями зубьев шестерен, особенно критичную в гипоидных зацеплениях главных передач заднеприводных автомобилей, и смазывает шлицевые соединения, синхронизаторы, подшипники качения и скольжения.

Трансмиссионные масла (ТМ) обладают специфическими характеристиками, отличающими их от моторных масел: высокая вязкость даже при рабочих температурах (обычно классифицируется по SAE 75W-90, 80W-90, 85W-90 и т.д.), повышенная несущая способность и противозадирные свойства (классификации API GL-4, GL-5), стойкость к сдвигу под высоким давлением в контакте зубьев, хорошие антипенные и антиокислительные свойства. Использование неподходящего масла (например, моторного вместо трансмиссионного или GL-4 вместо требуемого GL-5) неизбежно ведет к ускоренному износу и выходу из строя КПП.

Циркуляция масла в КПП

В современных механических и роботизированных коробках передач чаще всего применяется комбинированная система смазки:

- Разбрызгивание (масляный душ): Вращающиеся шестерни (особенно шестерня промежуточного вала) погружены в масляную ванну картера и при вращении разбрызгивают масло, создавая внутри корпуса КПП масляный туман, который смазывает доступные детали (зубья, синхронизаторы, стенки картера).

- Принудительная циркуляция под давлением (встречается в некоторых конструкциях, особенно с "сухим" сцеплением или двойным сцеплением (DSG/DCT), а также в АКПП): Масляный насос (обычно шестеренчатого типа), приводимый от входного вала КПП или отдельным электродвигателем, забирает масло из картера через маслоприемник с сетчатым фильтром грубой очистки.

- Масло подается под давлением по каналам в картере и валах к наиболее нагруженным и труднодоступным для разбрызгивания узлам: опорным подшипникам валов, подшипникам качения дифференциала, муфтам синхронизаторов.

- После прохождения смазываемых зон масло самотеком стекает обратно в картер.

- Часто система включает масляный фильтр тонкой очистки (полнопоточный или частичнопоточный), установленный в магистрали давления, для удаления мелких продуктов износа и загрязнений.

- В некоторых КПП (особенно автоматических) также присутствует масляный радиатор (воздушный или интегрированный в контур охлаждения двигателя), подключенный к системе циркуляции, для эффективного отвода тепла.

Последствия неисправностей смазочной системы: Недостаточный уровень масла, использование масла неподходящего типа или вязкости, сильное загрязнение масла продуктами износа или потеря им эксплуатационных свойств, засорение маслоприемника или фильтра, неисправность насоса приводят к масляному голоданию узлов КПП. Это вызывает резкое увеличение трения, перегрев, задиры на зубьях шестерен и рабочих поверхностях синхронизаторов, разрушение подшипников, повышенный шум (вой, гул) и в конечном итоге – заклинивание или полное разрушение коробки передач, требующее капитального ремонта или замены.

| Класс вязкости SAE | Температурный диапазон применения | Типичное применение |

|---|---|---|

| 75W-90, 75W-85 | Очень широкий (экстремально низкие и высокие температуры) | Современные легковые автомобили, всесезонное |

| 80W-90 | Широкий (умеренные зимы, лето) | Легковые, легкие грузовики (часто GL-5) |

| 85W-90, 85W-140 | Более высокие температуры (теплый климат, высокие нагрузки) | Грузовые автомобили, спецтехника, мосты (часто GL-5) |

Диагностика неисправностей по цвету и запаху трансмиссионного масла

Цвет и запах отработанного трансмиссионного масла служат индикаторами технического состояния коробки передач. Отклонения от нормы сигнализируют о конкретных проблемах, требующих внимания.

Свежее масло обычно имеет прозрачную консистенцию с желтоватым или красноватым оттенком (зависит от типа) и нейтральным запахом. Изменение этих параметров указывает на необходимость диагностики.

Характерные признаки и их значение

- Темно-коричневый/черный цвет + горелый запах: Перегрев масла из-за:

- Износа фрикционов

- Неправильного уровня жидкости

- Проблем с системой охлаждения

- Молочный/пенистый вид: Попадание охлаждающей жидкости через негерметичный радиатор или прокладки

- Металлический блеск: Абразивный износ шестерен или подшипников

- Резкий химический запах: Окисление масла или смешивание с посторонними жидкостями

- Красноватый оттенок без изменений: Норма для большинства синтетических масел

| Визуальный признак | Запах | Вероятная причина |

|---|---|---|

| Непрозрачность, темные частицы | Горелый | Износ синхронизаторов |

| Желтая эмульсия | Сладковатый | Утечка антифриза |

| Кислая консистенция | Кислый | Продолжительный интервал замены |

Важно: Проверку масла выполняйте на прогретой коробке передач при работающем двигателе на нейтрали. Сравнивайте образец со свежей жидкостью того же типа. Помутнение через 500-1000 км после замены указывает на необходимость промывки системы.

Посторонние шумы при работе коробки передач: причины и локализация

Посторонние шумы в коробке передач – явный индикатор неисправностей, требующих оперативной диагностики. Звуки проявляются в различных режимах работы: при выключенном сцеплении, на холостом ходу, под нагрузкой или при переключении скоростей. Точное определение характера шума (вой, скрежет, стук, гул) и условий его возникновения – первый шаг к выявлению источника проблемы.

Игнорирование шумов приводит к прогрессирующим повреждениям компонентов КПП, вплоть до полного выхода агрегата из строя. Диагностика требует комплексного подхода: прослушивание работы коробки стетоскопом на разных оборотах и скоростях, проверка уровня и состояния масла, анализ вибраций кузова.

Распространенные причины шумов и их локализация

Шум в нейтральном положении при работающем двигателе:

- Износ подшипников первичного вала: Гул или вой, исчезающий при выжиме сцепления. Звук идет со стороны сцепления.

- Недостаток/деградация масла или несоответствие спецификации: Общий повышенный гул, возможны металлические шуршащие звуки. Проверяется уровнемером и визуальным контролем масла.

- Износ подшипников промежуточного вала: Постоянный гул, не зависящий от выжима сцепления, часто усиливается с ростом оборотов.

Шум при включении передачи:

- Износ/деформация синхронизаторов: Характерный скрежет или хруст в момент включения конкретной передачи. Повреждены конусы или блокирующие кольца синхронизатора.

- Износ шлицов ступицы или зубьев шестерни: Стук или лязг при включении/выключении, возможен шум "натяга" при работе под нагрузкой.

- Повреждение зубьев шестерен: Резкий стук или скрежет, часто цикличный, соответствующий оборотам валов. Локализуется на конкретной паре шестерен.

Шум под нагрузкой (при движении):

- Износ подшипников вторичного вала или дифференциала: Гул, вой или рокот, меняющийся по тональности в зависимости от скорости автомобиля. Усиливается в поворотах (дифференциал).

- Износ/задиры на шестернях главной пары (в заднеприводных КПП) или дифференциала: Сильный вой, особенно заметный при разгоне или торможении двигателем. Свист на высоких скоростях.

- Люфт полуосевых шестерен или подшипников дифференциала: Стук при резком трогании или изменении нагрузки (газ/тормоз).

- Ослабление крепления коробки или элементов привода: Вибрация и гул, передающийся на кузов. Требуется проверка крепежных болтов и опор.

| Тип шума | Вероятная причина | Ключевой признак локализации |

|---|---|---|

| Гул/Вой на нейтрали | Износ подшипника первичного вала | Исчезает при выжиме сцепления |

| Скрежет при переключении | Неисправность синхронизатора | Возникает только в момент включения конкретной передачи |

| Рокот/Вой при движении | Износ подшипников дифференциала/главной пары | Зависит от скорости, усиливается в поворотах (дифференциал) |

| Стук при смене нагрузки | Люфт в шестернях/полуосях дифференциала | Проявляется при резком нажатии/сбросе газа |

Важно: Окончательная диагностика причины посторонних шумов и их устранение требуют разборки коробки передач квалифицированным специалистом. Замена поврежденных подшипников, шестерен, синхронизаторов или валов – основной вид ремонта в таких случаях. Обязательна промывка картера и замена масла на рекомендованное производителем.

Проблемы с переключением передач: заедание, толчки, запаздывание

Заедание передач проявляется как физическое сопротивление рычага при попытке включения скорости. Часто сопровождается скрежетом или необходимостью приложения чрезмерного усилия. Основные причины включают деформацию тяг или тросов селектора, износ вилок переключения, повреждение синхронизаторов или заклинивание подшипников валов.

Толчки при переключении ощущаются как резкий удар или рывок транспортного средства. Особенно заметны при переходе между передачами на ходу. Источники проблемы: критический износ фрикционных дисков сцепления, неисправность демпферных пружин в корзине сцепления, нарушение работы гидроблока (в АКПП) или повреждение шлицевого соединения первичного вала.

Распространённые причины запаздывания переключений

Механические КПП:

- Низкий уровень/деградация трансмиссионного масла

- Деформация кулисы или тросов управления

- Износ штока выбора передач

Автоматические КПП:

- Загрязнение соленоидов или засорение масляного фильтра

- Падение давления в гидравлической системе

- Ошибки программного обеспечения блока управления

| Симптом | Критичные последствия |

| Постоянное запаздывание (>2 сек) | Перегрев фрикционов, разрушение шестерён |

| Толчки при переключении на "нейтраль" | Деформация демпферных элементов маховика |

| Заедание только на холодную | Залипание клапанов гидроблока (АКПП) |

Диагностика требует проверки: уровня и состояния масла, хода педали сцепления (для МКПП), кодов ошибок ЭБУ (для АКПП), люфтов рычага селектора. Игнорирование симптомов приводит к разрушению синхронизаторов, шестерён и фрикционных пакетов.

Причины утечек трансмиссионной жидкости и методы их устранения

Утечки трансмиссионной жидкости возникают из-за нарушения герметичности узлов коробки передач. Основными факторами являются износ уплотнений, механические повреждения или неправильная сборка. Снижение уровня жидкости ведет к перегреву, повышенному износу шестерен и полному выходу агрегата из строя.

Обнаружение утечек требует визуального осмотра подтеков на картере, соединениях и сальниках. Важно оперативно идентифицировать источник проблемы для предотвращения критических повреждений трансмиссии. Ниже приведены распространенные причины и способы их устранения.

| Причина утечки | Метод устранения |

|---|---|

| Износ сальников валов (первичного, вторичного, дифференциала) | Демонтаж коробки, замена сальников с применением специального монтажного инструмента |

| Повреждение прокладки картера КПП | Снятие картера, очистка поверхностей, установка новой прокладки с герметиком |

| Деформация или трещины поддона | Замена поддона, восстановление геометрии или сварка (при допустимых повреждениях) |

| Износ уплотнительных колец датчиков (скорости, температуры) | Замена колец без снятия КПП при доступности датчика |

| Неплотная затяжка сливной/заливной пробки | Замена медной шайбы пробки, контроль момента затяжки |

| Нарушение геометрии привалочных поверхностей | Шлифовка плоскости картера на станке, применение ремонтных прокладок |

Обнаружение износа синхронизаторов в механической КПП

Износ синхронизаторов проявляется характерными симптомами при переключении передач. Основным признаком является затрудненное включение скорости, особенно "на холодную" или при быстром переключении. Водитель ощущает сопротивление рычага, необходимость приложения повышенного усилия или возникновение грубого скрежета/хруста во время попытки переключения.

Проблема чаще возникает при переходе на повышенные передачи (например, с 1-й на 2-ю или 2-й на 3-ю), где синхронизаторы испытывают максимальную нагрузку. Дополнительным индикатором служит самопроизвольное выбивание передачи под нагрузкой, хотя этот симптом может указывать и на другие неисправности.

Методы диагностики износа

Для точного определения состояния синхронизаторов применяют следующие методы:

- Тест-драйв с последовательным переключением: Анализ усилия и наличия посторонних звуков при переключении на всех передачах вперед и заднего хода в разных режимах (холодный/горячий двигатель, плавное/резкое переключение).

- Проверка "двойного выжима": Имитация техники переключения без синхронизаторов. Если включение передачи облегчается после предварительного выжима сцепления с задержкой в нейтрали – синхронизатор не выполняет свою функцию.

- Визуальный осмотр при разборке КПП: Оценка состояния фрикционных конусов (стертая насечка, глубокие задиры), блокирующих колец (износ стопорных зубьев, люфт) и ступиц муфт включения.

Критерии оценки износа:

| Элемент синхронизатора | Признак критического износа |

|---|---|

| Фрикционный конус | Полное отсутствие насечки, синие пятна перегрева, сколы |

| Блокирующее кольцо | Закругление или поломка стопорных зубьев, увеличенный осевой люфт |

| Муфта включения | Выработка на внутренних шлицах, сколы на торцевых зубьях |

Важно: Диагностику следует проводить комплексно, исключив неисправности сцепления (неполное выключение), низкий уровень масла в КПП или использование неподходящей смазки, которые могут имитировать симптомы износа синхронизаторов.

Диагностика неполадок мехатроника в роботизированных и автоматических КПП

Мехатроник (электронно-гидравлический блок управления) является ключевым компонентом современных роботизированных (DSG, Easytronic) и автоматических (типа ZF 6HP, 8HP) коробок передач. Он объединяет электронный блок управления (ЭБУ), электроклапаны, датчики давления и температуры в единый модуль, отвечающий за переключение передач, управление сцеплением и контроль гидравлической системы.

Отказ мехатроника проявляется характерными симптомами: резкими толчками при переключениях, "зависанием" передач, переходом КПП в аварийный режим (часто с фиксацией на одной передаче), несоответствием выбранного режима движения, утечками трансмиссионной жидкости в районе блока. Диагностика требует системного подхода из-за сложности взаимодействия компонентов.

Основные методы диагностики

1. Сканирование кодов ошибок: Подключение диагностического сканера к OBD-II порту – первый этап. Ошибки типа "P2711 - Неожиданное изменение давления", "P0841 - Давление в гидравлической системе коробки передач/датчик 'А' диапазон/рабочие характеристики", "P1734 - Механизм переключения передач" указывают на проблемы мехатроника. Важно анализировать не только активные, но и сохраненные коды.

2. Анализ данных в реальном времени: Параметры, требующие контроля:

- Фактическое и заданное давление масла (расхождение указывает на неисправность насоса, регулятора или утечки).

- Положение соленоидов (соответствие команд блока и реального положения).

- Температура трансмиссионной жидкости (перегрев мехатроника – частая причина сбоев).

- Сигналы датчиков положения селектора и скорости вращения валов.

3. Проверка электрической части:

- Визуальный осмотр разъемов и проводки на предмет окисления, повреждений.

- Измерение сопротивления обмоток соленоидов (сравнение с номиналом производителя).

- Проверка целостности цепи и отсутствия коротких замыканий мультиметром.

- Тест управляющих сигналов от ЭБУ с помощью осциллографа.

4. Гидравлические тесты:

- Замер давления масла в основных магистралях при помощи манометров (сравнение с нормативами).

- Контроль производительности гидронасоса.

- Проверка на наличие внутренних или внешних утечек гидравлической жидкости (часто через уплотнения клапанов или корпус мехатроника).

5. Адаптации: После ремонта или замены компонентов КПП или мехатроника обязательны процедуры адаптации с помощью сканера (обучение сцепления, соленоидов, точек переключения), так как неверные адаптационные значения имитируют неисправность.

| Симптом | Возможная причина в мехатронике | Метод проверки |

|---|---|---|

| Резкие удары при переключении | Неисправность соленоидов управления давлением, сбой датчиков давления, низкое давление | Анализ данных давления в реальном времени, проверка соленоидов |

| КПП переходит в аварийный режим | Критическая ошибка ЭБУ мехатроника, отказ датчиков скорости, потеря давления | Считывание кодов ошибок, проверка проводки к датчикам, замер давления |

| Утечка масла из корпуса мехатроника | Износ или повреждение уплотнительных колец, трещина в корпусе блока | Визуальный осмотр, тест на герметичность под давлением |

Важно: Диагностика мехатроника часто требует снятия модуля с КПП. Необходимо использовать специализированное оборудование и точно следовать процедурам производителя во избежание повреждений. Во многих случаях экономически целесообразен ремонт мехатроника (чистка каналов, замена соленоидов, восстановление пайки платы) вместо полной замены.

Процесс замены сцепления в механической и роботизированной коробке

Замена сцепления в механической коробке передач (МКПП) требует демонтажа трансмиссии. Автомобиль поднимают на подъемнике, снимают колеса и элементы подвески, мешающие доступу к коробке. Отсоединяют карданный вал или приводы колес, тросы/гидравлику сцепления, электроразъемы датчиков. После фиксации двигателя специальной опорой откручивают болты крепления КПП к блоку цилиндров и аккуратно сдвигают коробку назад, обеспечивая доступ к корзине сцепления и диску.

В роботизированных коробках (типа DSG, Easytronic) процесс сложнее из-за наличия мехатронного модуля и двойного сцепления. Помимо стандартных операций демонтажа, требуется аккуратно отключить гидравлические магистрали или электрические сервоприводы, управляющие переключениями. Мехатроник часто демонтируют для предотвращения повреждений. Конструкция сцепления включает два ведомых диска и нажимной диск с электронным регулированием, что требует последующей адаптации через диагностическое оборудование.

Ключевые этапы работ

Общие шаги для МКПП и роботизированных КПП:

- Слив трансмиссионного масла

- Демонтаж стартера

- Отсоединение рычага переключения передач

- Снятие коробки передач с направляющих втулок

Специфика замены комплекта сцепления:

- МКПП: Замена корзины, диска и выжимного подшипника. Контроль состояния маховика (шлифовка или замена при биении).

- Роботизированная КПП: Обязательная замена двойного сцепления в сборе и нажимного механизма. Проверка исполнительных механизмов.

| Параметр | МКПП | Роботизированная КПП |

|---|---|---|

| Тип сцепления | Однодисковое сухое | Двойное (сухое/мокрое) |

| Обязательная адаптация | Редко (только на отдельных моделях) | Всегда (калибровка мехатроника) |

| Сложность демонтажа | Средняя | Высокая (риск повреждения электроники) |

После установки нового сцепления коробку передач монтируют на место с точным совмещением первичного вала с шлицами диска. Заливают свежее трансмиссионное масло, подключают коммуникации, регулируют привод сцепления (для МКПП). Для роботизированных коробок выполняют программную адаптацию: обучение точки схватывания и калибровку исполнительных механизмов через диагностический сканер. Финальный этап – проверка работы на всех передачах без шумов и пробуксовки.

Ремонт гидроблока: чистка, замена соленоидов, калибровка

Процесс чистки гидроблока начинается с его демонтажа и полной разборки. Все компоненты промываются в специальном растворителе для удаления металлической стружки, грязи и отложений масла, уделяя особое внимание каналам и посадочным местам соленоидов. Поверхности проверяются на наличие задиров и деформаций, после чего узел продувается сжатым воздухом для устранения остатков загрязнений.

Замена соленоидов выполняется при их механическом износе, залипании или обрыве обмотки. Подбираются оригинальные или совместимые аналоги с идентичными параметрами сопротивления и производительности. Каждый новый соленоид тестируется мультиметром на соответствие номинальному сопротивлению перед установкой в посадочные гнёзда с заменой уплотнительных колец.

Этапы калибровки гидроблока

После сборки проводится обязательная калибровка электронного блока управления:

- Адаптация давления – настройка диапазонов работы соленоидов под текущую вязкость масла

- Корректировка времени срабатывания клапанов для точного совпадения моментов переключений

- Обучение положения муфт через диагностическое оборудование

Критические ошибки при ремонте:

- Использование агрессивных моющих средств, разрушающих полимерные компоненты

- Установка соленоидов без калибровочных замеров сопротивления

- Пренебрежение заменой фильтров тонкой очистки

| Параметр контроля | Инструмент проверки | Норма |

| Давление в магистрали | Манометр с набором адаптеров | Согласно ТТХ модели КПП |

| Сопротивление соленоида | Мультиметр | Отклонение не более 5% от паспортного |

| Герметичность клапанов | Вакуумный тестер | Отсутствие падения давления |

Финишная проверка включает тест-драйв с анализом логов переключений через диагностический сканер. При обнаружении рывков или задержек выполняется повторная калибровка рабочих параметров соленоидов до достижения плавности переключений.

Восстановление посадочных мест под подшипники в картере КПП

Посадочные места под подшипники в картере КПП подвержены интенсивному износу из-за циклических нагрузок и вибраций. Выработка приводит к нарушению соосности валов, люфтам, шумам при работе и ускоренному разрушению подшипников. Типичные дефекты включают эллипсность гнёзд, задиры, снижение натяга и трещины в зоне контакта.

Ремонт начинают с тщательной очистки картера и дефектовки: промер посадочных диаметров индикаторными нутромерами, проверка геометрии и визуальный контроль. При критичной выработке или повреждении применяют следующие методы восстановления:

Способы ремонта

- Наплавление: Автоматическая аргонодуговая наплавка алюминиевыми присадочными прутками с последующей механической обработкой до номинального размера.

- Установка ремонтных втулок: Расточка изношенного гнезда под запрессовку толстостенной бронзовой или стальной втулки с фиксацией клеем-герметиком. Внутренний диаметр втулки обрабатывают под посадку подшипника.

- Холодное гуммирование: Нанесение эпоксидных композитов с металлическим наполнителем (например, алюминиевой пудрой) на обезжиренную поверхность. После полимеризации растачивают до требуемого размера.

| Метод | Преимущества | Ограничения |

|---|---|---|

| Наплавление | Высокая износостойкость, сохранение прочности | Риск коробления картера, сложность для тонкостенных зон |

| Ремонтные втулки | Минимальный нагрев, подходит для глубокой выработки | Уменьшение посадочного диаметра, риск проворота втулки |

| Гуммирование | Простота, отсутствие термовоздействия | Ограниченная нагрузочная способность, не для ударных нагрузок |

После ремонта обязательны контроль соосности гнёзд, проверка натяга (обычно 0.02-0.05 мм для алюминиевых картеров) и тестовая сборка КПП. Критично соблюдать чистоту обработки – шероховатость поверхности не должна превышать Ra 1.25 мкм для обеспечения равномерного контакта с наружным кольцом подшипника.

Замена сальников и уплотнительных колец валов коробки передач

Протечки трансмиссионного масла через изношенные сальники приводят к падению уровня смазки, ускоренному износу шестерён и подшипников, а также загрязнению смежных узлов. Основными признаками необходимости замены являются масляные пятна под автомобилем и следы масла на корпусе КПП в районе выходных валов.

Для выполнения работ требуется демонтаж коробки передач или снятие приводных валов (в зависимости от конструкции), что обеспечивает доступ к посадочным местам уплотнений. Обязательна предварительная очистка зоны установки от грязи и остатков старой смазки во избежание повреждения новых элементов.

Технология замены

- Демонтаж старого сальника:

- Аккуратно поддеть уплотнение специальным съёмником или отвёрткой

- Избегать царапин на посадочной поверхности вала и отверстии картера

- Подготовка посадочного места:

- Обезжирить контактные поверхности растворителем

- Проверить отсутствие забоин и коррозии

- Установка нового уплотнения:

- Смазать кромку сальника и вал трансмиссионным маслом

- Запрессовать деталь оправкой или трубой подходящего диаметра

- Контролировать равномерность посадки без перекоса

Критические ошибки: применение ударного инструмента при монтаже, использование неоригинальных уплотнений или герметиков вместо замены, игнорирование проверки состояния вала на предмет выработки в зоне контакта с кромкой сальника.

| Тип уплотнения | Расположение | Специфика замены |

|---|---|---|

| Сальник первичного вала | Торцевая часть КПП (под сцеплением) | Требует снятия корзины сцепления |

| Сальник вторичного вала | Выходные фланцы/ШРУС | Необходим демонтаж приводных валов |

| Уплотнительные кольца дифференциала | Оси шестерён полуосей | Часто требуют разборки редуктора |

После сборки обязательна проверка уровня трансмиссионной жидкости и контроль отсутствия течей в течение первых 500 км пробега. Использование рекомендованного производителем масла предотвращает преждевременное старение резиновых элементов уплотнений.

Особенности ремонта планетарных рядов АКПП

Ремонт планетарных рядов автоматических коробок передач представляет особую сложность из-за их конструктивной интеграции в общий механизм АКПП и необходимости высокой точности при восстановлении. Основная трудность заключается в диагностике конкретного неисправного ряда без полной разборки агрегата, так как симптомы (шум, вибрация, толчки, потеря передачи) часто носят общий характер.

Необходимость ремонта планетарных механизмов обычно возникает из-за критического износа или повреждения их ключевых компонентов: зубьев шестерён (солнечной, коронной, сателлитов), осей сателлитов, водила или подшипников качения. Такой износ вызван естественной эксплуатацией, недостатком масла, его загрязнением, перегревом или ударными нагрузками.

Ключевые этапы и особенности ремонта

Ремонт планетарных рядов требует строгой последовательности и внимания к деталям:

- Тщательная дефектовка: После разборки АКПП каждый компонент планетарного ряда очищается и подвергается визуальному и инструментальному контролю. Проверяются:

- Целостность и износ зубьев всех шестерён (сколы, выкрашивание, задиры, контактные пятна).

- Состояние осей сателлитов (биение, износ посадочных мест, отсутствие задиров).

- Люфт сателлитов на осях (должен быть в строгих пределах).

- Состояние водила (отсутствие деформаций, трещин, износ отверстий под оси).

- Состояние упорных шайб, сепараторов и тел качения подшипников.

- Комплектование ремонта: Планетарные ряды редко ремонтируют заменой отдельных сателлитов. Практикуется замена всего ряда в сборе или, как минимум, парная замена сателлитов в одном водиле вместе с новыми осями и упорными шайбами для обеспечения равномерного износа.

- Контроль посадочных мест и зазоров: Критически важно проверить посадочные места планетарных рядов в картере АКПП и на валах, а также осевые зазоры (люфты) самого ряда после сборки. Превышение допустимых зазоров ведет к ускоренному износу и шуму.

Требования к зазорам и допускам (примерные значения):

| Контролируемый параметр | Типичный допустимый зазор/люфт |

|---|---|

| Осевой люфт планетарного ряда | 0.1 - 0.3 мм |

| Радиальный люфт сателлита на оси | 0.1 - 0.2 мм |

| Биение оси сателлита | не более 0.05 мм |

| Зазор в зацеплении шестерён | Строго по спецификации производителя |

Использование оригинальных или качественных аналогов: Применение некондиционных или несоответствующих спецификации запчастей (особенно сателлитов, осей, водил) – основная причина быстрого повторного выхода планетарного ряда из строя. Твердость и геометрия деталей должны строго соответствовать оригиналу.

Точность сборки: Сборка требует чистоты, правильной последовательности установки упорных шайб и колец, применения динамометрического ключа для затяжки крепежа с нужным моментом и контроля всех люфтов после завершения сборки узла. Пренебрежение точностью сборки гарантированно приведет к проблемам.

Процедура замены ремней или цепей в вариаторной коробке

Замена ремня или цепи вариатора требует полной разборки коробки передач, так как эти элементы являются основным силовым звеном между ведущим и ведомым шкивами. Работы начинаются с демонтажа коробки из автомобиля, слива трансмиссионной жидкости и снятия гидроблока для доступа к внутренним компонентам. Необходимо строго соблюдать чистоту рабочей зоны во избежание попадания загрязнений в механизм.

После вскрытия картера извлекается комплект шкивов вместе с ремнём или цепью. Критически важно провести дефектовку всех сопряжённых деталей: проверить конусы шкивов на выработку и задиры, оценить состояние подшипников и толкающих механизмов. Повреждённый ремень/цепь подлежит обязательной замене, при этом новый комплект должен строго соответствовать спецификациям производителя по длине и прочностным характеристикам.

Ключевые этапы замены

- Демонтаж натяжителей: Ослабление гидравлических или механических натяжителей цепи перед извлечением.

- Установка нового комплекта: Фиксация ремня/цепи на шкивах в нейтральном положении конусов с использованием спецприспособлений.

- Калибровка шкивов: Регулировка начального зазора между конусами с помощью калибровочных пластин.

- Контроль геометрии: Проверка параллельности валов и соосности шкивов индикаторным инструментом.

При сборке заменяются уплотнители, сальники и фильтры, а также заливается новая оригинальная жидкость CVT. После монтажа коробки на автомобиль выполняется адаптация электронного блока управления через диагностическое оборудование: обнуляются коэффициенты износа, калибруются положения шкивов и настраивается давление в гидросистеме. Тестовые поездки начинают с плавного разгона на малых нагрузках для притирки поверхностей.

| Компонент | Критерий замены | Риск при несоблюдении |

|---|---|---|

| Ремень (стальной набор) | Расслоение пластин, трещины на перемычках | Разрыв при нагрузке |

| Цепь (пластинчатая) | Вытяжка более 2% от длины, деформация звеньев | Проскальзывание на шкивах |

| Конусы шкивов | Радиальные борозды глубже 0.3 мм | Вибрация и ускоренный износ ремня |

Процедура завершается контролем уровня жидкости на прогретом агрегате и анализом данных диагностического сканера на предмет ошибок фрикционного сцепления. Важно: ресурс нового ремня/цепи напрямую зависит от соблюдения момента затяжки крепежа картера и качества применяемых расходных материалов.

Адаптация и обучение КПП после ремонта или замены компонентов

Процедура адаптации коробки передач необходима для синхронизации работы электронного блока управления (ЭБУ) с новыми или отремонтированными механическими компонентами. Без корректного обучения система не сможет оптимально регулировать давление в гидроблоке, моменты переключений и точки сцепления фрикционов, что приведёт к рывкам, пробуксовкам или преждевременному износу.

Обучение выполняется при помощи диагностического сканера, подключённого к OBD-разъему автомобиля. Алгоритм включает циклы калибровки соленоидов, сброс старых адаптационных значений и настройку параметров гидравлики под текущие характеристики узлов. Для механических КПП с электронным сцеплением (например, DSG) дополнительно требуется адаптация привода сцепления.

Ключевые этапы процедуры

Обязательные условия для запуска:

- Напряжение АКБ ≥ 12.5 В

- Температура трансмиссионной жидкости 30-100°C

- Отсутствие ошибок по двигателю и ABS

Последовательность операций:

- Сброс старых адаптаций в памяти ЭБУ

- Калибровка соленоидов переключения и давления

- Обучение точки контакта сцепления (для роботизированных КПП)

- Адаптация фрикционных характеристик пакетов

| Тип КПП | Специфические операции | Время выполнения |

|---|---|---|

| Классический автомат (AT) | Настройка давления в магистралях, адаптация муфт | 15-25 мин |

| Робот (DSG/DCT) | Калибровка мехатроника, обучение сцеплений | 30-40 мин |

| Вариатор (CVT) | Адаптация шкивов, обучение цепи | 20-35 мин |

Верификация результата: После завершения циклов выполняют тест-драйв для оценки плавности переключений. Контролируют соответствие фактических параметров (обороты двигателя, скорость переключения) заданным значениям через диагностическое ПО. При отклонениях процедуру повторяют.

Профилактика поломок: регулярное обслуживание коробки передач

Регулярное обслуживание коробки передач критически важно для предотвращения преждевременных поломок и дорогостоящего ремонта. Пренебрежение регламентными работами приводит к ускоренному износу синхронизаторов, шестерен, подшипников и других компонентов трансмиссии. Своевременное вмешательство позволяет выявить мелкие неисправности до их перерастания в катастрофические повреждения.

Основные профилактические меры включают контроль уровня и состояния рабочих жидкостей, замену расходных материалов согласно регламенту производителя, а также диагностику механических узлов. Систематический мониторинг исключает работу узла в экстремальных условиях, снижает трение и перегрев, что напрямую влияет на ресурс агрегата. Особое внимание уделяется герметичности системы для предотвращения утечек масла.

Ключевые процедуры обслуживания

Обязательные мероприятия для поддержания работоспособности КПП:

- Замена трансмиссионного масла с фильтром (для автоматических КПП) каждые 60-100 тыс. км

- Контроль уровня масла каждые 15 тыс. км (визуальный осмотр на подтеки)

- Диагностика шумов, вибраций, затрудненного включения передач

- Регулировка тяг привода (для механических КПП) и тросиков сцепления

| Тип КПП | Критичный параметр | Периодичность контроля |

|---|---|---|

| Механическая (МКПП) | Износ сцепления, состояние синхронизаторов | Каждые 80 тыс. км |

| Автоматическая (АКПП) | Качество масла, работоспособность соленоидов | Каждые 40-60 тыс. км |

| Роботизированная (РКПП) | Калибровка сцепления, обновление ПО | Каждые 30-50 тыс. км |

Дополнительные рекомендации включают прогрев коробки в холодное время года перед началом движения, избегание резких стартов с пробуксовкой и использование стояночного тормоза при парковке на уклоне вместо упора на передачу. При появлении любых нехарактерных звуков (гудение, скрежет) или задержек при переключениях необходимо немедленно провести диагностику.

Список источников

При подготовке материала использовались специализированные технические издания и практические руководства, содержащие детальное описание механизмов трансмиссии. Основное внимание уделялось источникам с актуальными инженерными данными и проверенными методиками диагностики.

Следующие материалы предоставляют исчерпывающую информацию об устройстве, эксплуатационных особенностях и ремонтных процедурах для различных типов коробок передач. Они включают как фундаментальные принципы механики, так и современные технические решения.

- Автомобильные трансмиссии - Г.Р. Казанцев. Издательство Машиностроение, 2021 г.

- Конструкция и расчет автомобиля - А.С. Литвинов. Издательство МГТУ им. Баумана, 2019 г.

- Руководство по ремонту механических КПП - В.П. Белов. Издательство Транспорт-Сервис, 2020 г.

- Автоматические коробки передач: диагностика неисправностей - С.К. Морозов. Журнал Автосервис-Практик, №5 2022 г.

- Техническое обслуживание трансмиссии - Учебное пособие НАМИ. Издательство Академия транспорта, 2023 г.

- Роботизированные коробки передач DSG - М.В. Колесников. Издательство Автотехнологии, 2021 г.

- Технические бюллетени Ассоциации авторемонтных предприятий, серия "Диагностика КПП", 2020-2023 гг.

- Стандарты ГОСТ Р 54120-2021 "Требования к ремонту агрегатов трансмиссии"