Стенд для проверки тормозов легковых автомобилей

Статья обновлена: 28.02.2026

Исправность тормозной системы – критический фактор безопасности легкового автомобиля. Проверка её эффективности требует специализированного оборудования.

Тормозной стенд – диагностическое устройство, объективно оценивающее работоспособность тормозов. Он имитирует реальные условия остановки транспортного средства.

Стенд измеряет ключевые параметры: тормозную силу на каждом колесе, равномерность её распределения по осям и время срабатывания системы. Это выявляет скрытые неисправности, незаметные при визуальном осмотре.

Регулярная диагностика на стенде позволяет своевременно обнаружить износ колодок, проблемы с суппортами, утечки тормозной жидкости или неисправности ABS. Результаты теста – основа для точного ремонта и гарантия безопасности на дороге.

Принцип работы тормозного стенда: как измеряют усилие

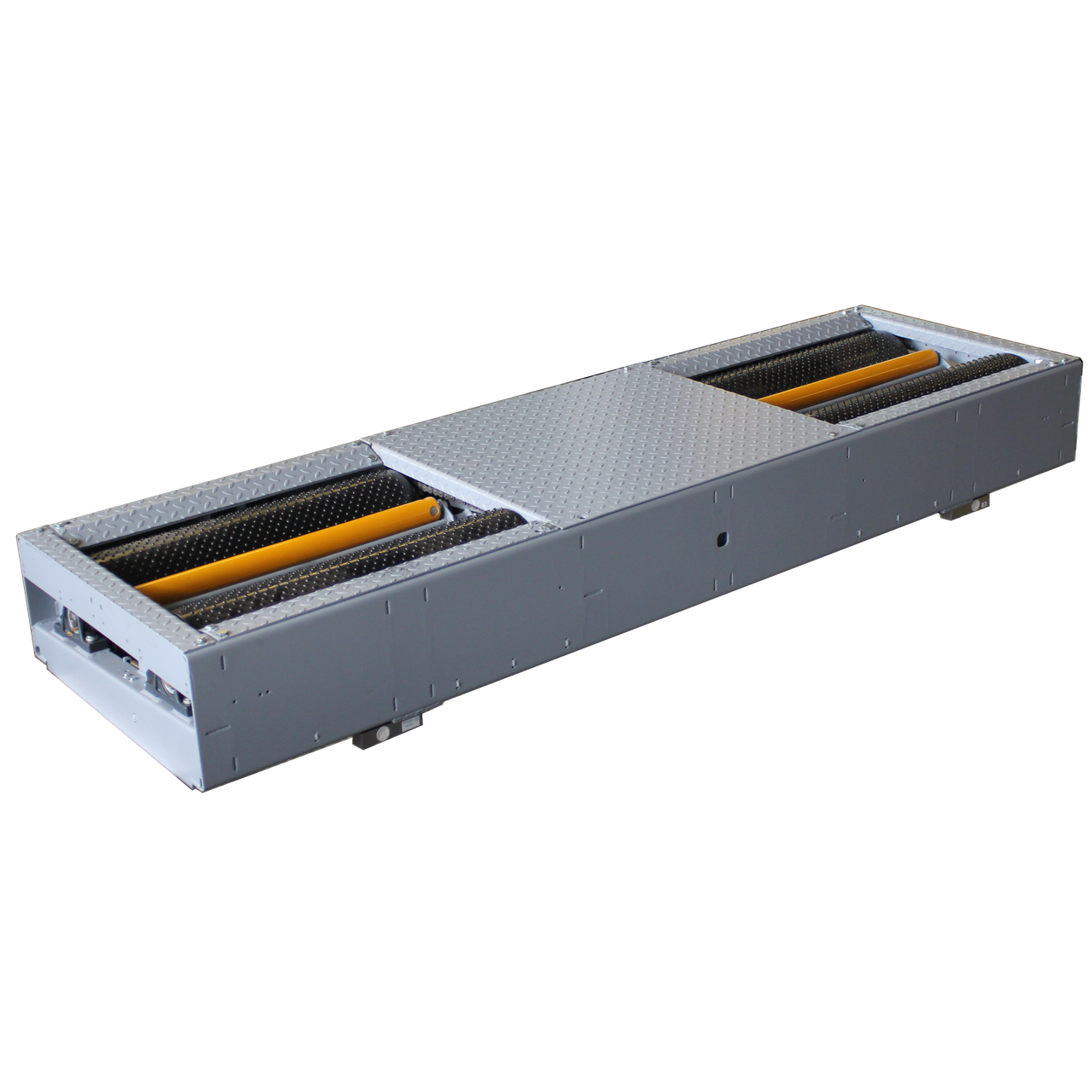

Тормозной стенд имитирует реальное дорожное сопротивление при замедлении автомобиля. Основной элемент конструкции – вращающиеся ролики, на которые устанавливаются колеса испытуемого автомобиля. При нажатии на педаль тормоза колесо пытается остановить вращение роликов, создавая между ними силу трения.

Сила торможения фиксируется датчиками, интегрированными в стенд. Эти датчики преобразуют механическое воздействие (крутящий момент или давление) в электрические сигналы. Полученные данные передаются в вычислительный блок для анализа.

Ключевые этапы измерения

Процесс включает следующие шаги:

- Вращение роликов: Электродвигатели раскручивают ролики под каждым ведущим колесом до заданной скорости.

- Торможение: Водитель нажимает педаль тормоза, вызывая сопротивление вращению роликов.

- Фиксация усилия:

- На инерционных стендах измеряют время остановки роликов или замедление.

- На силовых стендах датчики регистрируют максимальное усилие (в Ньютонах или кгс), воздействующее на ролик.

- Расчет эффективности: Система вычисляет тормозную силу для каждого колеса и сравнивает её с общим весом авто (% эффективности).

Для объективности учитываются:

| Разность усилий на осях | Перекос тормозных сил между левым/правым колесом (не более 20-30%) |

| Блокировка колес | Превышение силы трения (проскальзывание колеса) |

Результаты выводятся в виде графиков и цифровых значений, показывающих равномерность и эффективность работы системы.

Подготовка автомобиля к тестированию на тормозном стенде

Перед установкой на стенд убедитесь в отсутствии утечек тормозной жидкости, повреждений шлангов, магистралей и суппортов. Проверьте уровень жидкости в бачке главного тормозного цилиндра – он должен соответствовать техническим требованиям производителя.

Удалите с поверхности шин грязь, снег, лед или гравий, способные повлиять на сцепление с роликами стенда. Убедитесь в равномерном давлении воздуха во всех колесах согласно рекомендациям производителя транспортного средства.

Последовательность операций

Обязательные этапы подготовки:

- Снять с дисков колодки противооткатных упоров («башмаки»)

- Отключить системы электронной помощи (ESP, ASR) через диагностический разъем или штатные кнопки в салоне

- Прогреть тормозные механизмы несколькими плавными замедлениями с 50 км/ч до 10 км/ч

Критические запреты:

- Тестирование с неисправными ступичными подшипниками или люфтом колес

- Использование стенда при наличии ошибок АБС на панели приборов

- Проверка автомобилей с различием диаметров колес на одной оси

| Параметр | Контрольное значение |

|---|---|

| Толщина фрикционного слоя колодок | > 2 мм по всей поверхности |

| Биение тормозного диска | < 0.05 мм |

| Температура шин | +10°C до +40°C |

Закрепите автомобиль страховочными цепями/ремнями перед запуском стенда. Убедитесь в свободном ходе педали тормоза и отсутствии воздуха в системе – "ватность" или провалы недопустимы.

Правила техники безопасности при работе со стендом

Строгое соблюдение мер безопасности при эксплуатации тормозного стенда является обязательным условием предотвращения травматизма персонала, повреждения оборудования и тестируемых автомобилей. Нарушение установленных норм может привести к тяжелым последствиям, включая механические травмы, поражение электрическим током или возгорание.

К работе допускаются исключительно сотрудники, прошедшие полный инструктаж по технике безопасности, освоившие принципы функционирования стенда и имеющие практические навыки управления им. Перед каждым использованием необходимо визуально убедиться в отсутствии видимых повреждений кабелей, роликов, защитных ограждений и элементов управления.

Ключевые требования безопасности

- Подготовка автомобиля:

- Надежно зафиксируйте автомобиль стояночным тормозом, установите противооткатные башмаки под колеса, не находящиеся на роликах.

- Убедитесь, что в салоне отсутствуют люди и посторонние предметы.

- Проверьте давление в шинах и отсутствие на протекторах грязи, льда или масла.

- Процесс тестирования:

- Включение стенда разрешается только после полной остановки роликов и подтверждения готовности системы.

- Запрещено находиться в зоне движения вращающихся элементов (роликов, приводных валов) во время измерений.

- Не допускайте перегрева тормозов: соблюдайте технологические паузы между тестами согласно инструкции.

- Эксплуатация оборудования:

- Немедленно остановите стенд при возникновении вибрации, посторонних шумов, запаха гари или ошибок на дисплее.

- Не производите чистку, смазку или ремонт при включенном электропитании.

- Используйте исключительно штатные органы управления; запрещено принудительно вращать ролики вручную.

- Завершение работ:

- Полностью остановите ролики перед выездом автомобиля.

- Отключите питание стенда от сети после окончания смены.

- Своевременно удаляйте масляные пятна и технические жидкости с платформы во избежание скольжения.

Порядок проверки рабочей и стояночной тормозной системы

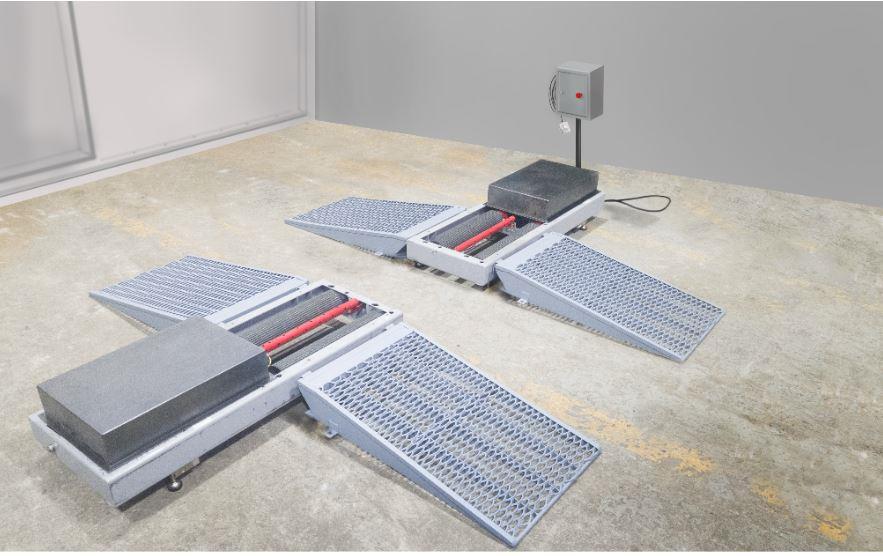

Перед началом испытаний автомобиль устанавливают на платформы стенда, выравнивая колеса по направляющим. Система включается, после чего оператор взаимодействует с программным интерфейсом для выбора режима диагностики и ввода параметров ТС (масса, осевые нагрузки). Проверка выполняется раздельно для рабочего и стояночного тормозов.

Обязательно выполняется прогрев тормозных механизмов: автомобиль разгоняют до 40 км/ч и совершают 3–5 циклов торможения с усилием ~30% от максимального. После остановки двигателя и охлаждения систем переходят к основным замерам.

Этапы диагностики рабочей тормозной системы

- Имитация экстренного торможения:

- Автомобиль разгоняют до 40–60 км/ч (в зависимости от возможностей стенда)

- Педаль тормоза резко нажимается с усилием 500 Н

- Фиксируются: время срабатывания, тормозной путь, замедление

- Проверка эффективности по осям:

- Замер удельной тормозной силы (в %) для передней и задней оси

- Контроль разницы усилий между колесами одной оси (макс. допуск: 30%)

- Оценка синхронности:

- Анализ графиков усилий на мониторе стенда

- Выявление "провалов" на кривой торможения

Проверка стояночного тормоза

- Фиксация ТС:

- Рычаг (педаль) ручника поднимают до упора

- Коробка передач переводится в нейтральное положение

- Тестирование удержания:

- Стенд плавно увеличивает тяговое усилие на задних колесах

- Фиксируется минимальное усилие срыва (норматив: ≥16% от массы ТС)

- Контроль баланса:

- Сравнение показателей левого и правого колеса задней оси

- Допустимое расхождение: не более 25%

По завершении программа формирует протокол с результатами по каждому этапу. Отклонения от норм ГОСТ Р 51709-2001 автоматически выделяются цветом. При несоответствиях проверка повторяется после устранения неисправностей.

Расшифровка показателей: неравномерность торможения и эффективность

Неравномерность торможения (НТ) характеризует разницу в замедляющей силе между колесами одной оси автомобиля. Выражается в процентах и рассчитывается по формуле: НТ = [(Fmax - Fmin) / Fmax] × 100%, где Fmax и Fmin – максимальная и минимальная тормозные силы на колесах оси. Превышение допустимого значения (обычно 20-30% для легковых авто) указывает на риски заноса или потери траектории из-за дисбаланса.

Эффективность торможения (ЭТ) отражает общую способность автомобиля снижать скорость. Определяется как отношение суммарной тормозной силы всех колес (ΣFторм) к весу авто (G): ЭТ = (ΣFторм / G) × 100%. Минимально допустимые нормы для легковых ТС согласно ПДД:

| Тип испытания | Эффективность (%) |

| Рабочая тормозная система | ≥55% |

| Стояночная тормозная система | ≥16% |

Ключевые причины отклонений показателей

- Для неравномерности: Износ колодок/дисков, подклинивание суппортов, разное давление в шинах, повреждение тормозных шлангов.

- Для эффективности: Износ фрикционных материалов, завоздушивание контуров, неисправность вакуумного усилителя, масляное загрязнение накладок.

Параметры взаимосвязаны: высокая неравномерность снижает общую эффективность даже при исправных механизмах. Одновременный контроль обоих показателей на стенде гарантирует безопасность и предсказуемость торможения.

Типичные неисправности, выявляемые диагностикой на стенде

Тормозной стенд фиксирует отклонения в работе системы путем замера усилий на каждом колесе и анализа их соотношения. Диагностика выявляет нарушения, которые невозможно точно определить визуально или в дорожных условиях.

Компьютерная обработка данных стенда позволяет объективно оценить параметры торможения по осям и всему автомобилю. Результаты сравниваются с нормативными значениями, установленными производителем и ПДД.

Основные выявляемые дефекты

- Неравномерность тормозных сил на оси: Значительная разница между правым и левым колесом (превышение допустимого порога).

- Недостаточная общая эффективность: Снижение суммарного тормозного усилия по осям или всему автомобилю ниже нормы.

- Биение тормозных дисков/барабанов: Характерные колебания ("пилообразный" график) на диаграмме усилия.

- Зависание (заклинивание) тормозных механизмов: Повышенное сопротивление вращению колеса без нажатия на педаль.

- Низкая эффективность стояночного тормоза: Недостаточное усилие или разница в блокировке колес задней оси.

- Проблемы с ABS/ESP (на роликовых стендах): Ошибки срабатывания или неадекватная реакция системы при тестировании.

- Замасливание или износ фрикционов: Плавное снижение усилия на графике или низкий КПД при нормальном ходе педали.

- Воздух в гидросистеме или утечки тормозной жидкости: Медленный рост усилия, "мягкая" педаль при тесте.

Калибровка и обслуживание тормозного стенда

Калибровка стенда проводится с использованием эталонных грузов или встроенных калибраторов для проверки точности измерения силы торможения по каждой оси. Процедура включает установку нулевых показаний без нагрузки, проверку линейности шкалы при ступенчатом нагружении и сравнение результатов с эталонными значениями. Регулярность калибровки определяется регламентом производителя (обычно раз в 1-3 месяца) и после механических воздействий на оборудование.

Техническое обслуживание охватывает очистку роликов от резиновых отложений и грязи после каждой смены, контроль уровня масла в гидравлической системе (при наличии), диагностику датчиков усилия и энкодеров скорости. Обязательна проверка целостности силовых кабелей, соединений заземления и износа приводных ремней. Раз в год выполняется полная диагностика электронных блоков управления и программного обеспечения.

Ключевые процедуры обслуживания

- Ежедневно: Визуальный осмотр роликов, очистка рабочих поверхностей

- Еженедельно: Контроль натяжения цепей/ремней, смазка подшипников

- Ежеквартально: Поверка тензометрических датчиков, калибровка измерительных плат

| Компонент | Параметры контроля | Инструменты |

|---|---|---|

| Ролики | Диаметр, биение, параллельность осей | Штангенциркуль, индикатор часового типа |

| Датчики усилия | Нулевой дрейф, линейность отклика | Эталонные грузы, калибровочное ПО |

| Привод | Вибрация, температура двигателя | Вибрационный анализатор, пирометр |

Особое внимание уделяется проверке синхронизации вращения роликов на одной оси – рассинхронизация более 2% приводит к искажению результатов. Для диагностики используется осциллограф для анализа сигналов энкодеров. Корректировка выполняется через программные коэффициенты трансмиссии или механическую регулировку ременных передач.

- Запуск тестового режима самодиагностики стенда

- Фиксация показаний эталонного динамометра

- Ввод поправочных коэффициентов в измерительный модуль

- Верификация точности на контрольном автомобиле

- Документирование результатов в журнале калибровки

Список источников

При подготовке материалов о тормозных стендах для легковых автомобилей использовались специализированные технические документы и отраслевые публикации.

Основой для анализа послужили нормативные стандарты, методические рекомендации и технические спецификации ведущих производителей диагностического оборудования.

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки"

- Техническая документация производителей стендов: MAHA, Hofmann, Beissbarth

- Правила ЕЭК ООН №13-Н: Единообразные предписания по тормозным системам

- Учебные пособия: "Диагностика автомобилей" (под ред. В.П. Белова)

- Журнал "Автосервис: Практика и технологии" (архивные выпуски 2018-2023 гг.)

- Руководства по эксплуатации роликовых и платформенных стендов серий ATS 346 и KMA-20

- Методические рекомендации НИИ Автомобильного транспорта по контролю тормозных систем