Крылья ВАЗ 2114 - конструкция, применяемые материалы, установка и ремонт

Статья обновлена: 01.03.2026

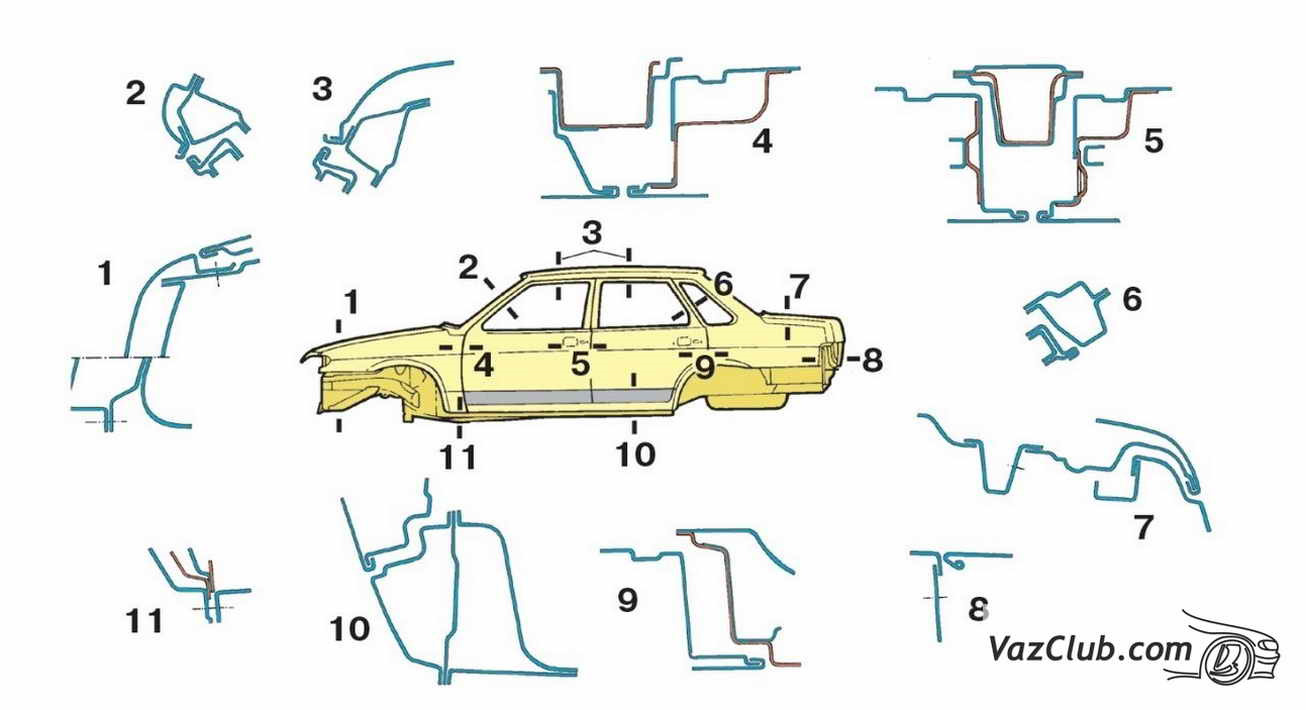

Передние крылья автомобиля ВАЗ 2114 – ключевые элементы кузова, выполняющие защитную и эстетическую функции. Они предохраняют подкапотное пространство от грязи, камней и коррозии, одновременно формируя внешний облик машины.

Эти детали регулярно подвергаются агрессивным воздействиям дорожной среды, что приводит к необходимости ремонта или замены. Понимание их конструкции, используемых материалов и методов монтажа критически важно для владельца автомобиля.

Назначение съемного заднего крыла для ВАЗ 2114

Основная функция съемного заднего крыла на ВАЗ 2114 заключается в стабилизации потока воздуха, обтекающего автомобиль при движении на высоких скоростях. Элемент создает прижимную силу на заднюю ось, улучшая сцепление колес с дорожным покрытием, что критически важно для сохранения управляемости и курсовой устойчивости, особенно при прохождении поворотов или резких маневрах.

Ключевыми эксплуатационными преимуществами установки крыла являются оптимизация аэродинамики и снижение аэродинамического сопротивления. Это способствует уменьшению расхода топлива на трассе, а также минимизирует накопление грязи и воды на заднем стекле и фонарях за счет корректировки воздушных потоков. При этом крыло не должно создавать эффект "обратной подъемной силы", негативно влияющий на безопасность.

Дополнительные аспекты влияния элемента

- Динамический контроль: Компенсация увода задней части автомобиля при резком ускорении

- Сезонная эффективность: Ускорение очистки стекла от осадков и грязи (в сочетании с третьей дворкой)

- Эстетическая роль: Визуальное снижение посадки кузова и придание спортивного характера

- Практичность решений: Возможность оперативного демонтажа при повреждении или сезонной смене шин

Виды крыльев по функционалу для ВАЗ 2114

Декоративные крылья выполняют исключительно эстетическую роль, придавая кузову ВАЗ 2114 спортивный или эксклюзивный облик без влияния на технические характеристики. Их форма часто имитирует гоночные обвесы, но не учитывает аэродинамические расчеты. Такие элементы монтируются на штатные крепления кузова и не требуют серьезного вмешательства в конструкцию автомобиля.

Рабочие (функциональные) крылья спроектированы для реального воздействия на аэродинамику: они создают прижимную силу на заднюю ось, повышая сцепление колес с дорогой на высоких скоростях. Для этого требуется точное позиционирование относительно воздушного потока, а установка часто сопровождается усилением точек крепления или внесением изменений в конструкцию багажника/кузова из-за повышенных нагрузок.

Сравнительные характеристики

| Критерий | Декоративные крылья | Рабочие крылья |

|---|---|---|

| Основная функция | Визуальный тюнинг | Повышение устойчивости |

| Материалы | Пластик АБС, стеклопластик | Карбон, армированный стеклопластик, металлокомпозиты |

| Установка | Болтовое крепление к кузову | Стальные кронштейны с анкерным крепежом |

| Ремонтопригодность | Замена при повреждении, ремонт шпаклевкой | Восстановление карбона, замена стоек |

Основные элементы конструкции спойлера: крыло и опоры

Центральный и наиболее визуально значимый элемент спойлера – само крыло (лента, планер). Обычно оно имеет специальную аэродинамическую форму: профиль с грамотно просчитанной кривизной верхней и/или нижней поверхности (двух- или одноуровневый) для создания необходимого аэродинамического эффекта – увеличения прижимной силы задней оси на высоких скоростях путем отклонения потока воздуха. Крыло располагается поперек задней кромки крыши багажника или на его крышке, фиксируясь на опорах.

Жесткая и стабильная установка крыла, которая не должна деформироваться под воздействием аэродинамической нагрузки и вибрации, реализуется через опоры (ножки, стойки). Это вертикальные или слегка наклонные элементы, выполняющие чисто конструктивную, весонесущую и динамическую функцию. Они связывают крыло с кузовом автомобиля (чаще всего с крышкой багажника) через точки крепления, обеспечивая высоту подъема ленты над поверхностью кузова и требуемый угол атаки.

Конструктивные детали

- Соединение Крыла и Опор: Крыло крепится к верхней части опор через монтажные площадки на ней. Соединение может быть жестким клеевым/болтовым (иногда скрытым под крылом) или регулируемым (на шарнирах/ползунках) для точной настройки угла атаки ленты.

- Материалы изготовления:

- Крыло: ABS-пластик (наиболее распространенный, легкий, восприимчивый к мелкому ремонту), стеклопластик (GFP/GPR, более прочный и жесткий), термопластик (PA-GF, SMC/PUR - премиум варианты), карбон (углепластик - сверхлегкий и прочный, эксклюзивно).

- Опоры: Изготавливаются обычно из того же материала, что и крыло (реже применяется металл для усиления), для долговечности могут иметь металлические усиливающие втулки в местах сверления крепежных отверстий.

- Крепление опор к кузову: Производится через отверстия в крышке багажника с использованием саморезов (запаскустуаный метод), кронштейнов или специальных площадок. Крайне важно наличие металлических распорных втулок в отверстиях и надежных уплотнителей для предотвращения коррозии и протечек.

Роль киля в спортивных крыльях для ВАЗ 2114

Киль представляет собой вертикальную пластину в конструкции заднего спойлера, выполняющую критически важные аэродинамические функции. Его основная задача – снижение поперечной неустойчивости автомобиля на высоких скоростях за счет управления векторами воздушного потока.

Располагаясь перпендикулярно плоскости крыла, киль создает дополнительное сопротивление боковому свозняку и ветровым порывам. Это минимизирует рысканье задней оси и повышает точность входа в поворот.

Ключевые аспекты влияния киля:

- Стабилизация траектории: Вертикальная плоскость создает восстанавливающий момент при заносах.

- Контроль турбулентности: Нивелирует завихрения в концевой зоне крыла.

- Усиление прижимной силы: Оптимизирует распределение давления на центральной секции спойлера.

Производятся кили из углепластика, алюминиевых сплавов или слоистого полимера. Регулировка угла атаки осуществляется смещением крепежных точек при монтаже к основному крылу. Поврежденные элементы ремонтируются армированием эпоксидными смолами либо заменой секции с сохранением основной конструкции. Нарушение целостности киля приводит к резкому ухудшению курсовой устойчивости на скоростях свыше 100 км/ч.

| Материал | Вес (кг/секция) | Максим. нагрузка |

|---|---|---|

| Углеволокно | 0,8-1,2 | 16 кгс |

| Алюминий | 1,5-2,3 | 12 кгс |

Крепежные точки крыла: силовые основания и точки на багажнике

Крыло ВАЗ 2114 фиксируется к кузову через систему жестких крепежных точек, обеспечивающих стабильность геометрии детали и воспринимающих эксплуатационные нагрузки. Центральную роль играют силовые основания в зоне колесных арок – эти точки интегрированы в каркас кузова и отвечают за противодействие вибрациям и боковым усилиям.

Дополнительные точки крепления находятся на краю багажника, вдоль стыка с задней панелью. Здесь используются ушки с резьбовыми втулками либо сквозные отверстия под болты, расположенные под резиновым уплотнителем створки. Их задача – обеспечить точное совмещение линий кузова и герметичность соединения.

Расположение и особенности точек

- Силовые основания (2-3 точки):

Расположены вертикально на внутренней поверхности арки над колесом. Крепятся болтами М8 к усиливающим накладкам кузова.

Характерные проблемы: коррозия металла вокруг креплений, деформация при ударах. - Точки на багажнике (4-5 точек):

Равномерно распределены вдоль верхней кромки крыла под резиновым молдингом. Используют болты М6 или саморезы.

Рекомендации по ремонту: обязательное восстановление антикора после замены.

При замене крыла критично соблюдать последовательность затяжки: сначала фиксируются силовые точки (с усилием 25-30 Н·м), затем точки на багажнике (10-12 Н·м). Коррозионные повреждения зоны креплений требуют вырезания участков с последующей вваркой заплат из стали толщиной 0.8-1.0 мм.

Интеграция светодиодного стоп-сигнала в крыло привода ВАЗ 2114

Интеграция светодиодного стоп-сигнала во фланцевое крыло заднего привода ВАЗ 2114 требует точного согласования геометрии изделия с конструкцией кузова. Кронштейн крыла должен модифицироваться для формирования герметичного посадочного гнезда под световой модуль либо заменяться на специализированную версию с интегрированной площадкой. Для резка металла используют угловую шлифмашину с диском 1-1.6 мм, соблюдая контуры разметки, нанесённой через монтажный шаблон.

Электромонтаж выполняют изолированным проводом сечением 0.75-1.5 мм², подключая светодиодный блок параллельно штатной цепи стоп-сигналов через лампу-донор в заднем фонаре. Обязателен монтаж дополнительного силового реле в разрыв кабеля огни лишены накладок напряжения с использованием микроконтактных клемм WAGO или пайки. Герметизацию стыков обеспечивают термостойким силиконом и уплотнительными манжетами, исключая коррозионный колизис и запотевание оптики.

Критические требования к подготовке и установке

- Проверка совместимости: сверка габаритов LED-блока с кривизной крышки и зазором до колеса в транспортном положении

- Защита проводки: укладка кабелей в гофрорукав с фиксацией стяжками куда вне досягаемости элементов подвески

- Контроль светопотока: юстировка угла свечения относильности дорожного полотна при помощи регулировочных штифтов в корпусе прибора

Дефекты монтажа и методы устранения

| Неисправность | Причина | Решение |

|---|---|---|

| Горит вполнакала | Окисление контактов реле | Зачистить клеммы указанным токопроводящей смазкой |

| Влага в корпусе | Нарушение герметичности | Снятие загрязнения обезжиривателем и нанесение свежего слоя герметика |

| Агрессивное мерцание | Отсутствие резистра балластного | Включение регулятора нагрузки в цепь по схеме электроот реле |

Система слива воды из под крыла: конструкция и прочистка

Конструкция системы слива включает дренажные отверстия прямоугольной формы, расположенные в нижней плоскости пластиковых подкрылков (локеров) непосредственно за колесными арками. Эти отверстия обеспечивают свободный отвод дождевой воды, снежной каши и грязи, предотвращая накопление влаги. С тыльной стороны отверстия оснащены защитными сетками из полипропилена, которые блокируют проникновение крупного мусора без ограничения потока жидкости.

Засоры возникают из-за скопления липкой грязи, опавшей листвы или дорожного песка, забивающего сетки и перекрывающего отводные каналы. Несвоевременная прочистка приводит к коррозии металлических элементов кузова, деформации пластиковых подкрылков и образованию луж в салоне при попадании воды через технологические щели.

Технология прочистки дренажей

- Демонтируйте колесо и пластиковый подкрылок (при сильном засоре).

- Очистите отверстия механически:

- Жесткой щеткой с синтетическим ворсом

- Тонким тросиком с ершовой насадкой Ø 8 мм

- Промойте каналы струёй воды под давлением (3-4 бар), направляя сопло под углом 45° к отверстию.

- Обработайте сетки антиадгезионным спреем (например, силиконовой смазкой) для снижения налипания грязи.

Материалы для производства крыльев: пластик АБС и его свойства

АБС-пластик (акрилонитрилбутадиенстирол) – основной материал для серийных крыльев ВАЗ 2114. Его выбирают благодаря сочетанию эксплуатационных характеристик и экономичности. Полимер формируется при синтезе трех компонентов: акрилонитрил обеспечивает химическую стойкость, бутадиен – ударную вязкость, стирол – твердость и легкость обработки.

Ключевое преимущество АБС – гибкость при ударах: крылья меньше деформируются от контакта с препятствиями. Материал сохраняет форму при перепадах температур от -40°C до +90°C, устойчив к маслам и реагентам, но разрушается под длительным воздействием УФ-излучения. Без антигравийного покрытия и регулярной покраски поверхность быстро выцветает и становится хрупкой.

Сравнение свойств АБС и аналогов:

| Свойство | АБС | Полипропилен (аналог) |

| Плотность | 1,05–1,07 г/см³ | 0,9–0,91 г/см³ |

| Ударная вязкость | Высокая | Средняя |

| Ремонтопригодность | Склеивание, сварка | Только сварка |

В ремонте АБС предпочтителен: трещины устраняются эпоксидными составами, сколы – спецпаяльником. Для установки крылья крепят винтами к кузову через резиновые прокладки, компенсирующие вибрации. Критические повреждения требуют замены – материал не поддается выравниванию, как металл.

- Плюсы АБС: легкий вес (на 50% легче стального крыла), коррозионная стойкость, шумопоглощение.

- Минусы: высокая стоимость оригинальных деталей, низкая ремонтопригодность при разрывах.

Карбоновые крылья для ВАЗ 2114: плюсы и минусы

Карбоновые крылья представляют собой продукт тюнинга, изготовленный из композитного материала на основе углеродного волокна и полимерной смолы. Основной целью их установки на ВАЗ 2114 является визуальное преображение автомобиля и снижение конструкционной массы.

При выборе таких элементов важно тщательно взвесить все особенности материала, так как его характеристики радикально отличаются от стандартных металлических крыльев или аналогов из стеклопластика.

Преимущества:

- Минимальный вес: снижает нагрузку на подвеску и улучшает динамику автомобиля.

- Повышенная прочность: устойчивость к деформациям при ударах выше, чем у пластика, но ниже стали.

- Стильный экстерьер: уникальная структура карбона придаёт автомобилю спортивный вид.

- Коррозионная стойкость: отсутствует уязвимость к ржавчине, характерная для штатных деталей.

Недостатки:

- Высокая стоимость: цена в 3-5 раз превышает стоимость стандартных вариантов.

- Сложность восстановления: трещины и сколы требуют специализированного ремонта с эпоксидными составами.

- Риск подделок: рынок насыщен низкосортными имитациями с добавлением винила вместо карбона.

- Опасность УФ-деградации: без защитного покрытия материал выцветает и расслаивается под солнцем.

Металлические крылья (сталь, алюминий): особенности применения

Стальные крылья остаются распространённым выбором для ВАЗ 2114 из-за высокой ремонтопригодности и доступности. Их основное преимущество – способность выдерживать сильные механические воздействия без критических деформаций. После ударов вмятины часто поддаются рихтовке, а сварочные работы позволяют восстанавливать даже серьёзно повреждённые участки. Главным недостатком является подверженность коррозии, особенно в зонах креплений и стыков, что требует регулярной антикоррозийной обработки и качественного лакокрасочного покрытия.

Алюминиевые крылья значительно легче стальных, снижая общую массу автомобиля и улучшая динамику. Ключевое их достоинство – устойчивость к окислению, исключающая сквозную коррозию даже без дополнительных покрытий. Однако они сильно уступают в практичности: при ударе образуются не поддающиеся рихтовке трещины или необратимые деформации. Сварка алюминия сложна и требует спецоборудования, а замена часто нерентабельна из-за высокой стоимости материала.

Критерии сравнения

| Параметр | Сталь | Алюминий |

|---|---|---|

| Устойчивость к ударам | Высокая (деформация чаще обратима) | Низкая (риск трещин) |

| Восстановление после повреждений | Рихтовка, сварка | Только замена детали |

| Коррозионная стойкость | Требует защиты | Высокая без доп. обработки |

| Влияние на массу автомобиля | Увеличивает | Снижает |

| Стоимость ремонта/замены | Низкая/средняя | Очень высокая |

Практические аспекты установки: Как стальные, так и алюминиевые крылья крепятся штатно на заводские точки ВАЗ 2114. Монтаж стали проще благодаря устойчивости материала к случайным изгибам при затяжке болтов. Алюминий требует осторожного обращения: перетяжка резьбовых соединений или точечные нагрузки могут оставить вмятины.

Важный нюанс эксплуатации: Комбинация стального кузова и алюминиевого крыла создаёт гальваническую пару. Для предотвращения электрохимической коррозии обязательна изоляция мест контакта неметаллическими прокладками или герметиком.

Подготовка поверхности багажника ВАЗ 2114 перед установкой

Очистите зону установки спойлера автомобильным шампунем, удалив грязь, битумные пятна и дорожные реагенты. Тщательно промойте поверхность водой и высушите безворсовой салфеткой либо компрессором для исключения влаги.

Проведите обезжиривание специальным составом (уайт-спиритом, антисиликоном) при помощи чистого тампона или ветоши. Каждый квадратный сантиметр должен быть обработан для устранения следов масел, воска и полиролей.

- Удаление коррозии и выравнивание:

- Зачистите очаги ржавчины наждачной бумагой P150-P320 до чистого металла

- Обработайте мелкие вмятины автошпаклевкой после нанесения адгезионного грунта

- Финишная обработка:

- Обеспыльте поверхность салфеткой с антистатиком

- Нанесите антикоррозийный кислотный грунт в 1-2 тонких слоя

- После высыхания грунта (2-3 часа) отшлифуйте зону монтажа абразивом P400-P500 «мокрым» методом

| Важные нюансы: |

Разметка точек крепления крыла на крышке багажника

Перед началом разметки тщательно очистите поверхность крышки багажника от грязи и обезжирьте ацетоном или уайт-спиритом. Снимите заводской резиновый уплотнитель по периметру крышки, чтобы обеспечить свободный доступ к краям.

Приложите спортивное крыло к месту установки, предварительно выровняв его по центру. Придерживая конструкцию вручную и контролируя симметрию относительно фонарей и линий кузова, начинайте переносить метки крепежей.

Технология нанесения разметки

- Малярным скотчем зафиксируйте крыло в проектном положении

- Через технологические отверстия в кронштейнах крыла:

- Маркером поставьте точки на кузове по центру отверстий

- Сверлом 3-4 мм сделайте контрольные углубления в точках меток

- Совместите съемные монтажные пластины элемента с нанесенными точками

- Обведите контур пластин на кузове для определения точных зон сверловки

| Тип крепежа | Диаметр отверстия (мм) | Глубина сверловки |

|---|---|---|

| Основной шпилька | 8.0 | Сквозное |

| Ориентирующие штифты | 5.0 | 6-7 мм |

| Дополнительные крепления | 6.5 | Сквозное |

Примечание: Для исключения перекоса используйте пузырьковый уровень при контрольном выставлении элемента. При сверловке защищайте соседние кузовные детали от металлической стружки ветошью.

Сверление технологических отверстий под крепеж крыла

Точность разметки мест сверления определяет соосность крепежных отверстий и правильность прилегания крыла к кузову. Используйте штатное демонтированное крыло как шаблон, либо нанесите контур нового элемента, маркером обозначая центры отверстий через монтажные проушины кузова. Проверьте компоновку: зазоры с дверью, фарой и бампером должны быть равномерными до фиксации.

Применяйте кернер для создания углублений в намеченных точках, предотвращая соскальзывание сверла. Допустимый диаметр сверла – 8-10 мм (уточняется под конкретный крепеж), операцию выполняйте на низких оборотах дрели перпендикулярно поверхности, контролируя отсутствие перекосов. Избегайте контакта с тормозными и топливными магистралями при работе в районе колесной арки!

Последовательность операций:

- Очистите металл кузова от грязи и антикора в зоне сверления

- Зафиксируйте крыло временными струбцинами для точной позиции

- Проложите малярный скотч на области разметки для защиты ЛКП

- Кернером накерните центры 5–7 отверстий (верхняя арка, стойка А, брызговик)

- Сверлите поэтапно – сначала тонким сверлом (3–4 мм), затем финальным

- Обработайте кромки антикоррозийным грунтом ZINKAR или аналогичным

| Диаметр сверла (мм) | Тип крепежа | Глубина (не более) |

|---|---|---|

| 8.2 | Болт М8 | 15 мм |

| 10.2 | Саморез с буром | 20 мм |

Важно:

- Не увеличивайте диаметр отверстий – это снизит прочность фиксации

- Используйте коронку для рукава брызговика при замене крыла

- Проверяйте отсутствие деформации краев после сверления

Методы крепления крыльев: саморезы, резьбовые шпильки, сквозные болты

Крепление крыльев ВАЗ 2114 напрямую влияет на герметичность подкапотного пространства и устойчивость элемента к вибрациям. Надежная фиксация предотвращает смещение детали и защищает стыки от коррозии.

Наиболее распространены три метода: самонарезающие винты, приварные шпильки и сквозные крепежные болты. Каждый способ имеет технологические нюансы монтажа и ограничения по ремонтопригодности.

Саморезы

Устанавливаются в предварительно просверленные отверстия кузова. Отличаются простотой замены при деформации крыла: для демонтажа достаточно выкрутить метизы шуруповертом. Недостатки – подверженность коррозии и риск срыва резьбы при чрезмерном усилии затяжки.

Резьбовые шпильки

Привариваются к кузову на заводе. Крыло фиксируется гайками через технологические отверстия в металле. Для ремонта требуется резка деформированных шпилек болгаркой и замена их ремонтными аналогами с последующей приваркой. Отличается повышенной прочностью при правильной установке.

Сквозные болты

Проходят через тело крыла и силовые элементы кузова, стягивая конструкцию гайками. Позволяют демонтировать деталь без доступа к обратной стороне опорной поверхности. При ремонте обязательна замена уплотнительных шайб во избежание коррозии. Требуют точной сверловки отверстий для совмещения деталей.

Метод крепления определяет последовательность работ при ремонте. При замене крыла фронтальные зоны стыка с кузовом обрабатывают антикором, а после фиксации – скрывают декоративными заглушками или герметизируют мастикой.

Гидроизоляция отверстий и точек крепления для предотвращения коррозии

Отверстия под крепёж и технологические каналы крыльев ВАЗ 2114 критически уязвимы к коррозии из-за постоянного контакта с влагой, дорожными реагентами и грязью. Микротрещины в местах сверления оголяют металл, а скапливающаяся влага между стыками крыла и кузова запускает окислительные процессы. Без герметизации этих зон даже оцинкованные элементы быстро теряют защиту.

Для обработки применяют полиуретановый, тиоколовый или силиконовый герметик (черного или серого цвета), а также битумную мастику. Герметик наносится тонким сплошным слоем диаметром 15-20 мм вокруг каждого отверстия перед установкой саморезов или болтов. Обязательна предварительная очистка поверхностей от ржавчины металлической щёткой и обезжиривание уайт-спиритом.

Ключевые этапы гидроизоляции

- Обработка внутренних полостей крыла: защита сварных швов и технологических отверстий антикоррозийным грунтом.

- Нанесение герметика на монтажную поверхность кузова и ребра самого крыла (место контакта с кузовом).

- Установка крепежа через слой герметика без выдавливания излишков наружу для сохранения эстетики.

- Дополнительная промазка швов после фиксации крыла по технологии "мокрый шов".

Проверку состояния гидроизоляции проводят каждые 2 года. Отслоившиеся участки очищают, металл пассивируют преобразователем ржавчины, затем наносят свежий герметик. При замене крыла старый крепёж и уплотнители демонтируют, отверстия зачищают до чистого металла.

Подключение центрального стоп-сигнала крыла к электропроводке ВАЗ 2114

Центральный стоп-сигнал на крышке багажника подключается параллельно основным стоп-сигналам через существующую электропроводку автомобиля. Для работы требуются три провода: постоянный "+" от габаритов, управляющий сигнал от педали тормоза и "масса". Источником сигнала служит монтажный блок в салоне, где расположено реле стоп-сигналов.

Проводка прокладывается через резиновый гофр-чехол между кузовом и крышкой багажника. Цепи обязательно защищаются термоусадкой в зонах перегибов. Используются провода сечением 1.5 мм² с цветной изоляцией согласно схеме электропроводки ВАЗ 2114 для исключения ошибок.

Необходимые материалы и инструменты

- Новый стоп-сигнал в сборе с патроном лампы

- Медные провода (черный, красный, желтый)

- Термоусадочные трубки

- Клеммы типа "мама"

- Автомобильный тестер

- Изолента ПВХ

Последовательность подключения

- Демонтируйте пластиковую обшивку багажника для доступа к штатной проводке

- Пропустите три провода через гофру крепления дворника

- Подключите к монтажному блоку:

- Красный провод – к разъему реле стоп-сигналов (контакт 8)

- Желтый провод – к колодке габаритов (контакт 11)

- Черный провод – на кузовной "массе"

- Проверьте мультиметром напряжение 12В при нажатии тормоза

- Заизолируйте соединения термоусадкой по всей длине проводки

Частые неисправности и ремонт

| Проблема | Решение |

|---|---|

| Нет сигнала при торможении | Заменить перегоревший предохранитель F7 (7.5A) |

| Не горят габариты стоп-сигнала | Проверить контакт 11 в монтажном блоке |

| Короткое замыкание | Диагностика повреждений в гофрочехле |

| Окисление контактов | Очистка клемм патрона лампы WD-40 |

Требование соответствия стандартам: Центральный стоп-сигнал должен включаться с задержкой не более 0.1 сек после основной группы. Рекомендуется использовать светодиодные лампы серии T10 для снижения нагрузки на электропроводку.

Регулировка угла атаки крыла после установки привода

Процесс регулировки требует проверки параллельности оси привода и геометрии крепёжных точек. После фиксации механизма на штатные места анализируют соответствие углов установки предписанным заводским параметрам. Ключевой инструмент – электронный уголомер, прикладываемый к внешней поверхности крыла. Отклонения от нормы (±0.5° относительно горизонтали кузова) приводят к эффекту «задирания» или «прижимания», что снижает аэродинамическую эффективность.

Коррекция осуществляется ослаблением крепежных болтов привода и механическим смещением крыла относительно кронштейнов. Для тонкой настройки используют регулировочные шайбы толщиной 1-3 мм, подкладываемые под зоны крепления. Обязателен контроль свободного хода штока и отсутствия заеданий во всем диапазоне работы механизма – от 15° (закрыто) до 70° (открыто) относительно кузовной панели.

Критерии правильной регулировки

- Отсутствие контакта с уплотнителями и кузовом при полном открытии

- Равномерный зазор (4±0.5 мм) по всему периметру крыла в закрытом состоянии

- Автоматическая фиксация в крайних положениях без дополнительного усилия

- Точное совпадение меток положения ручки салона с фактическим углом подъёма

Диагностика трещин и сколов пластикового крыла

Тщательный визуальный осмотр – основной способ выявления дефектов. Проводите его при ярком освещении, последовательно обследуя обе стороны крыла. Особое внимание уделяйте зонам высокого напряжения: местам крепления к кузову, краям вокруг колесных арок, участкам изгибов и линиям стыковки с бампером. Подозрительные места очистите от грязи и остатков дорожных реагентов мягкой щеткой и мыльным раствором.

Используйте метод тактильной проверки: плотно прижимайте ладонь к поверхности пластика на разных участках при сомнительных видимых признаках. Скрип или локальная деформация под давлением часто указывает на скрытые микротрещины. Для труднодоступных зон (внутренняя поверхность крыла в колесной нише) примените зеркало на ручке или эндоскоп. Крупные трещины обычно видны сразу, мелкие сколы могут проявляться как матовые точки или царапины с приподнятыми краями.

Ключевые признаки и дополнительные методы

- Типология повреждений:

- Сколы – кратерообразные углубления с неровными краями, часто с радиальными линиями вокруг.

- Трещины – тонкие линейные разрывы (единичные или ветвящиеся), иногда проявляются только при нагрузке.

- Сквозные отверстия – следствие развития не устраненной трещины или сильного удара.

- Приборное выявление: Для скрытых трещин внутри структуры пластика используйте УФ-лампу с флуоресцентным проявителем (наносится на очищенную поверхность) – повреждения подсвечиваются. Рентгеноскопия применяется редко из-за сложности, только для экспертной оценки.

- Механическая проверка: Аккуратное продольное и поперечное сжатие крыла руками (после демонтажа) провоцирует раскрытие микротрещин – слышен характерный треск или становятся видны щели.

| Тип дефекта | Риски при игнорировании | Рекомендуемые действия |

|---|---|---|

| Мелкий скол (до 1 см) | Начало коррозии, появление трещин от вибраций | Полировка, выравнивание спецпастой |

| Сеть микротрещин | Потеря жесткости, разрастание дефекта | Армирование изнутри + пайка |

| Сквозное повреждение / длинная трещина | Деформация крыла, попадание воды в полости кузова | Замена детали или двухкомпонентная заплатка |

Технология ремонта небольших трещин на крашеном крыле

Для устранения дефекта сначала проведите тщательную зачистку области вокруг трещины. Используйте наждачную бумагу зернистостью 80-120 для удаления краски и грунта, захватывая неповрежденное покрытие на расстоянии 2-3 см от повреждения. Обезжирьте поверхность антисиликоном или уайт-спиритом, применяя чистый безворсовый материал. Убедитесь, что обрабатываемый участок полностью сухой перед продолжением работ.

Заполните трещину специальной стекловолоконной шпатлёвкой, используя гибкий шпатель. Наносите состав тонкими слоями, просушивая каждый согласно инструкции производителя (обычно 15-20 минут при температуре +20°C). После полимеризации финишного слоя выполните шлифовку: сначала абразивом P120 для выравнивания, затем P240-P320 для устранения царапин. Контролируйте плоскость ремонтной зоны правилом или ладонью.

Финишная обработка

- Нанесение грунта: Распылите 2-3 слоя кислотного грунта (травящего) для защиты металла, выдерживая межслойную сушку

- Выравнивающий слой: Покройте акриловым наполнителем, после высыхания отшлифуйте поверхность абразивом P400

- Подготовка к окраске: Обработайте всю зону антистатической салфеткой, нанесите герметик стыков

| Материал | Время высыхания | Толщина слоя |

|---|---|---|

| Полиэфирная шпатлёвка | 15-25 мин | ≤3 мм |

| Акриловый грунт | 30-40 мин | 40-60 мкм |

| Кислотный праймер | 10-15 мин | 8-12 мкм |

Важно: При работах в гараже обеспечьте вентиляцию и соблюдайте температурный режим (+15...+25°C). Перед окрашиванием проверьте адгезию покрытия скотч-тестом.

Замена отдельных секций карбонового крыла при повреждении

Повреждённые участки карбоновых крыльев ВАЗ 2114 не всегда требуют замены всего элемента. Локальный ремонт секций экономит средства и сохраняет геометрию детали при условии соблюдения технологии. Для работы потребуется вырезать дефектную зону и подготовить идентичную заплату из аналогичного карбона.

Критично использовать материалы с совпадающими характеристиками плетения и толщины, иначе возникнут напряжения или деформации. Обязательно применяйте совместимые двухкомпонентные эпоксидные смолы, армированные стеклосеткой, и специальные отвердители для карбона.

Последовательность работ:

- Очистите и обезжирьте зону повреждения ацетоном.

- Чётко разметьте границы удаляемого фрагмента (с запасом 2-3 см от трещин).

- Аккуратно вырежьте секцию ножовкой с мелким зубом или электролобзиком.

- Срежьте внутренние слои стеклоткани под углом 45° для увеличения площади склейки.

| Этап | Допустимая погрешность |

|---|---|

| Резка крыла | ≤ 1 мм |

| Формирование заплаты | Точное соответствие контуру |

Склейка:

- Нанесите эпоксидную смолу на скосы обоих элементов.

- Прижмите заплату струбцинами через защитные прокладки.

- Удалите излишки смолы до полимеризации.

Финишная обработка обязательна:

- Шлифовка зоны соединения после затвердевания смолы (24 часа).

- Нанесение выравнивающего слоя эпоксидной грунтовки.

- Покраска специальными составами для карбона с УФ-защитой.

Восстановление геометрии крыла после деформации

Первостепенная задача – оценка масштабов деформации. Используйте базовые точки кузова (дверные проёмы, лонжероны, стойки) как ориентиры, замеряя диагонали и зазоры относительно неповреждённых участков. Локальные вмятины без заломов металла часто правятся вытягиванием (молотком через проставку или специнструментом), в то время как сильные деформации с нарушением конструкции требуют демонтажа крыла и применения стендовых рихтовочных устройств для возврата исходной формы. Обязательно контролируйте процесс шаблонами или 3D-сканерами.

Если металл утратил эластичность или содержит разрывы, применяется замена отдельных фрагментов. Вырежьте повреждённые участки, подготовьте заплаты из аналогичной стали, используйте точечную сварку для монтажа. При комплексных повреждениях каркаса усиливайте зоны рихтовки накладками. После восстановления формы проверьте зазоры с дверями, фарами и капотом (оптимальный зазор 3–5 мм), а также линию сопряжения с передним бампером. Учтите: многократное вытягивание ослабляет металл – если деформация превышает 70% площади, рациональнее установка новой детали.

Ключевые методы работ:

- Холодная правка: гидравлическими домкратами, рычагами или резиновой киянкой для мелких вмятин.

- Термоупрочнение: локальный нагрев ацетиленовой горелкой с последующим резким охлаждением для сложных загибов (избегайте перекаливания!).

- Заплаточный ремонт: аргонодуговая сварка для оцинкованных панелей с обязательной антикоррозийной обработкой швов.

| Тип дефекта | Способ устранения | Риск коррозии |

|---|---|---|

| Незначительные вмятины | Пневматический вытяжной молоток + демпфер | Низкий |

| Заломы у креплений | Демонтаж, правка на стапеле | Средний |

| Сквозная коррозия | Вырубка дефекта + вварка заплаты | Высокий (требуется грунт + герметик) |

Финишная этап – шлифовка зон ремонта и проверка геометрии. Используйте мастики-шумовиброизоляторы при монтаже крыла на кузов для предотвращения скрипов. Помните: полноценное восстановление возможно лишь при строгом соблюении технологии ремонта и применении калиброванного оборудования.

Покраска крыла после ремонта или вместо старого покрытия

Подготовка поверхности – ключевой этап перед покраской: старое покрытие полностью удаляется шлифованием до металла или переходных грунтовок, устраняются мелкие неровности и заусенцы. Обязательно обезжиривание поверхности уайт-спиритом или специальными антисиликоновыми составами для исключения образования кратеров и отслоений свежей краски.

Нанесение материалов выполняется поэтапно с промежуточной сушкой: первый слой антикоррозийного грунта (эпоксидный или кислотный) наносится тонким слоем с выдержкой по техкарте производителя, далее следует выравнивающий грунт-наполнитель, который после высыхания шлифуется абразивом P320-P500 для создания гладкого основания. Колерованная краска распыляется в 2-3 тонких слоя с интервалами 10-15 минут, финишным этапом идёт прозрачный лак (2 слоя).

Технологические нюансы

- Рабочая среда: температура +18°C - +25°C, влажность до 60%, отсутствие пыли

- Оборудование: краскопульт с дюзой 1.4-1.6 мм и регулируемым давлением 2.5-3 атм

- Сушильные циклы: инфракрасные лампы сокращают межслойную сушку, но требуют дистанции 50-70 см во избежание кипения покрытия

Важно: После полной полимеризации лака (через 24-48 часов) проводится мокрая полировка кузовной пастой для устранения мелких дефектов, зернистости и достижения зеркального блеска. Недостаточная выдержка перед полировкой приводит к микроцарапинам и помутнению покрытия.

Уход за пластиковым крылом: мойка, полировка, защита от УФ

Правильная мойка предотвращает преждевременное старение пластика. Используйте мягкие губки и автомобильные шампуни без агрессивных компонентов. Втирание грязи сухой тряпкой недопустимо. Мойка производится сверху вниз, с тщательным удалением реагентов. Сильные загрязнения обрабатываются специализированными очистителями пластмасс.

После высыхания оцените состояние поверхности. Мелкие царапины удаляйте полировкой: пластиковая панель шлифуется мягкой насадкой с пастой (температура +10...+25°C). Для глубоких повреждений применяют двухступенчатую абразивную полировку. Если крыло выцвело, используйте восстанавливающие составы с тефлоном.

Защита от ультрафиолета

Обязательно наносите защитные составы каждые 3-6 месяцев:

Препараты по типам:

| Восстанавливающие мастики | Полимерное восстановление | 6 месяцев |

| Силиконовые спреи | Водоотталкивающий эффект | 3 месяца |

| Нанопокрытия | Упрочнение поверхности | Более 1 года |

Избегайте парковки под прямым солнцем. Перед обработкой убедитесь в отсутствии трещин: УФ-излучение ускоряет их разрастание. Трещины до 5 мм ремонтируются методом пайки с армирующей сеткой.

Основные этапы ухода

- Очистка струей воды под низким давлением

- Химическая обработка от битума и смол

- Сушка микрофибровой тканью

- Деликатная полировка при матовости

- Нанесение UV-протектора в 2 слоя

Проверяйте фиксаторы крепления при каждом ТО. Контролируйте зазоры между крылом и кузовом – их увеличение указывает на деформацию крепежа.

Проверка надежности крепления крыла перед длительной поездкой

Рекомендуется проводить визуальный осмотр и ручную проверку креплений перед дальней дорогой, уделяя внимание всем способам фиксации. Обратите особое внимание на места интенсивного крепления и зоны подверженные вибрации, включая стыки с кузовными элементами.

Проверка включает последовательную оценку состояния крепежных элементов и целостности конструкции в критических точках. Используйте метод тактильно-визуального контроля для выявления скрытых дефектов.

Порядок действий

- Визуальный осмотр на отсутствие видимых трещин металла, сколов краски в зоне крепежных отверстий

- Диагностика состояния болтовых соединений:

- Подтяжка ослабевших болтов ключом на 10 мм

- Проверка отсутствия коррозии резьбовой части

- Контроль зазорного пространства между крылом и:

- дверной стойкой

- передним бампером

- капотом

- Тест на смещение:

- Упритесь коленом в колесную арку

- Ритмично надавливайте ладонями на центральную часть крыла

- Фиксируйте скрипы и люфты в местах крепления

Критические узлы контроля

| Место проверки | Метод диагностики | Норма |

| Верхние болты под капотом | Проворот ключом | Отсутствие прокручивания |

| Нижний крепеж в колесной арке | Раскачивание детали рукой | Максимум 2 мм люфта |

| Стык с порогом кузова | Осмотр фланца | Равномерный прижим по всей длине |

Симптомы неправильной установки или повреждения крыла: вибрации, свист

Вибрации, ощутимые на кузове или рулевом колесе при движении от 60 км/ч, часто свидетельствуют о неплотном креплении крыла. Люфт в узлах фиксации или деформация элемента приводит к резонансу, который усиливается при разгоне, торможении или движении по неровностям. Пренебрежение проблемой вызывает дальнейшее разрушение точек крепления и развитие трещин на кузове.

Аэродинамический свист, возникающий на высоких скоростях (обычно выше 80 км/ч), указывает на нарушение геометрии кромки крыла или наличие щелей в зонах стыка с кузовом. Звук обусловлен турбулентностью воздушного потока при прохождении через зазоры, дефекты ремонтной шпаклевки или неправильный зазор между крылом и фарой. Это увеличивает шумовую нагрузку в салоне и ухудшает аэродинамику.

| Симптом | Ключевые причины | Критерии выявления |

|---|---|---|

| Локальные вибрации | Сорванная резьба болтов, погнутый металл, коррозия крепежа | Вибрация исчезает при снижении скорости, усиливается на поворотах |

| Монотонный свист | Отсутствие герметика на стыках, вмятина на кромке, неправильный зазор | Звук модулируется ветром, проявляется преимущественно при прямолинейном движении |

Когда крыло ВАЗ 2114 требует полной замены, а не ремонта

Крыло автомобиля ВАЗ 2114 необходимо полностью менять при обширных повреждениях: критической коррозии с глубокими сквозными поражениями (более 30% площади), особенно в зонах монтажных креплений или соединения с порогом. Также замену проводят при сопровождающих деформациях: заломах рёбер жёсткости, нарушении геометрии стыковочных плоскостей или искривлении монтажных отверстий после сильных ударов.

Экономическая нецелесообразность восстановления – ключевой фактор. Замена обязательна, если совокупная стоимость сварки, правки, шпатлёвки и покраски превышает 60-70% цены новой детали. Дополнительно учитывают общее состояние: крыло с тремя и более ремонтными участками или утратившее антикоррозийное покрытие снижает надёжность даже после локальной реставрации.

Критерии безусловной замены

- Технический ущерб

- Сквозные ржавые проржавления по всей высоте колёсной арки

- Разломы металла в местах приварки к лонжерону или фартуку

- Деформации с загибами кромок нарушающие прилегание фары/капота

- Эксплуатационные факторы

- Неоднократное восстановление идентичных участков

- Отслоение заводского грунта на внутренних скрытых полостях

- Потеря жёсткости при сжатии рукой в ремонтированных зонах

Список источников

Написание подробной и точной статьи о крыльях ВАЗ 2114 требует опоры на достоверные источники информации, охватывающие конструктивные особенности автомобиля, применяемые материалы, технологии ремонта и практику установки. Компиляция данных из нескольких авторитетных источников позволяет создать комплексное представление об этой детали кузова и работе с ней.

Важно отметить, что данные рекомендации указывают на типы источников информации, которые заслуживают доверия и широко используются автомобильными энтузиастами и мастерами. Однако прямое цитирование веб-сайтов или гиперссылки не предоставляются в соответствии с условиями запроса.

Авторитетные источники информации

- Официальная Техническая Документация АвтоВАЗ: Инструкции по ремонту автомобиля ВАЗ 2114 (Lada Samara), каталоги запчастей (ETKA аналог для Lada), технологические карты кузовного ремонта, предоставляемые производителем или его официальными дилерами. Эти документы содержат точные данные о конструкции креплений, артикулах запчастей (оригинальных и альтернативных), заводских допусках и рекомендованных технологиях работ.

Специализированные Автомобильные Издания и Порналы:

- Журналы и профессиональные интернет-порталы, посвященные автомобильной тематике, в особенности ремонту российских автомобилей (например, "За рулём", "Авторевю", "Колеса.ру"). Такие издания часто публикуют руководства по ремонту, обзоры запчастей и технические статьи о кузовных работах.

- Крупные Форумы Владельцев и Ремонтников ВАЗ 2114: Онлайн-сообщества, такие как крупнейший форум Lada.Online (Драйв2) или разделы, посвященные Lada Samara на других известных автопорталах (например, Лада.Клуб). Эти форумы являются неоценимым источником практического опыта: пользователи делятся фотографиями реальной установки крыльев, подробными отчетами о ремонте, сравнивают качество запчастей разных производителей (оригинал vs аналоги), обсуждают конструктивные нюансы и типичные проблемы (например, борьба с очагами коррозии в монтажных точках). Критическая оценка информации с форумов обязательна.

Учебная и Техническая Литература:

- Книги и учебные пособия по кузовному ремонту автомобилей (не обязательно специфичные именно для ВАЗ 2114, но раскрывающие общие принципы работ с крыльями, замены деталей кузова, применения стеклопластика, рихтовки и покраски).

- Руководства по ремонту ВАЗ 2114 от независимых издательств (например, изд. "Третье Рим" и аналоги), являющиеся адаптацией и расширением официальной документации.

Практические Видеоресурсы:

- Видеоканалы на YouTube: Каналы опытных автомаляров, кузовщиков и автолюбителей, специализирующихся на ремонте ВАЗ, часто публикуют наглядные видеоуроки по замене крыльев, их ремонту (рихтовка, шпаклевка, наплавка металла/стеклопластика) и сопутствующим работам (снятие бамперов, фонарей, защита лакокрасочного покрытия). Выбор каналов с высокой репутацией и качественным контентом важен.

Информация От Производителей Запчастей:

- Каталоги и Технические Описания: Веб-сайты и каталоги крупных поставщиков автозапчастей (как предлагающих исключительно оригинал AvtoVAZ, так и известных производителей аналогов, например, тех, что производят детали для продуктовой линейки СТК и др.) могут содержать полезную информацию о специфике устанавливаемых крыльев, используемых сталях/материалах, различиях замеющего элемента от оригинала. Иногда указываются нюансы установки.