Кузова ВАЗ - типы и особенности железа

Статья обновлена: 28.02.2026

Кузов автомобиля служит его основой, определяя внешний вид, безопасность и долговечность.

В истории Волжского автозавода применялись различные типы кузовного железа, отражающие этапы развития отечественного автопрома.

Знание особенностей этих материалов помогает понять эволюцию моделей ВАЗ и специфику их эксплуатации.

В статье рассматриваются ключевые разновидности кузовных элементов, их характеристики и отличия в разных поколениях автомобилей.

Классификация кузовных деталей по моделям ВАЗ

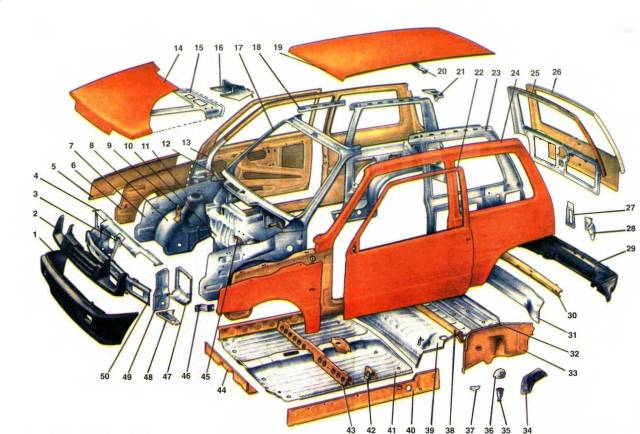

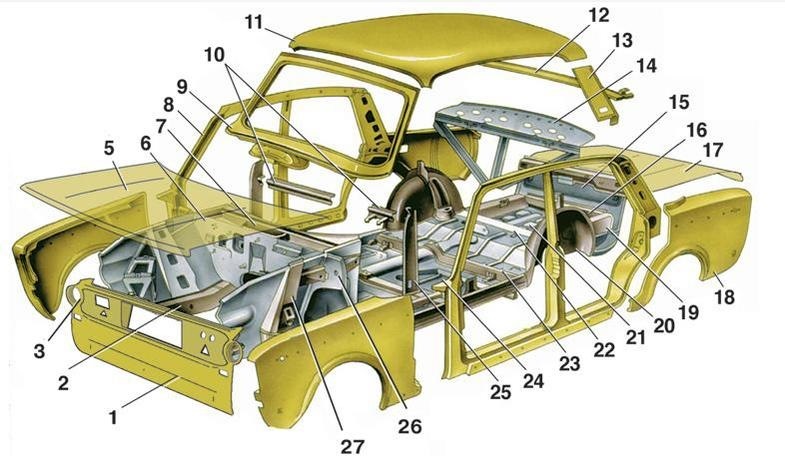

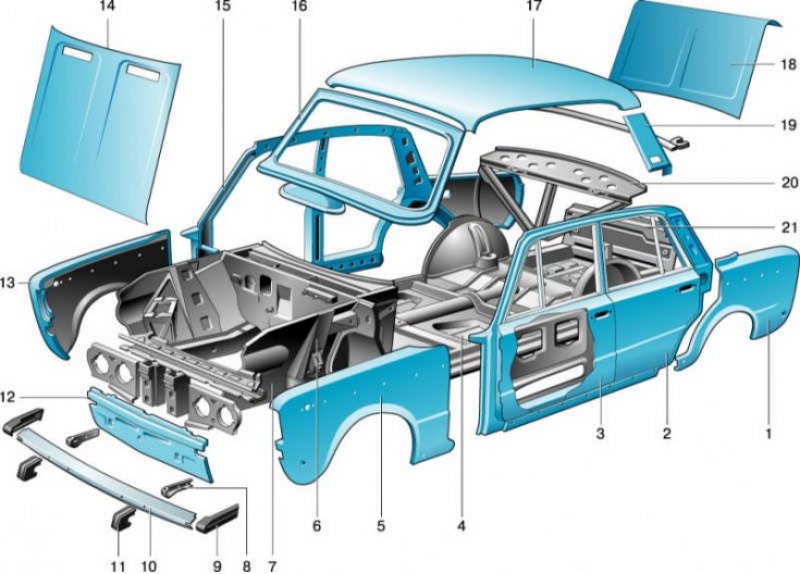

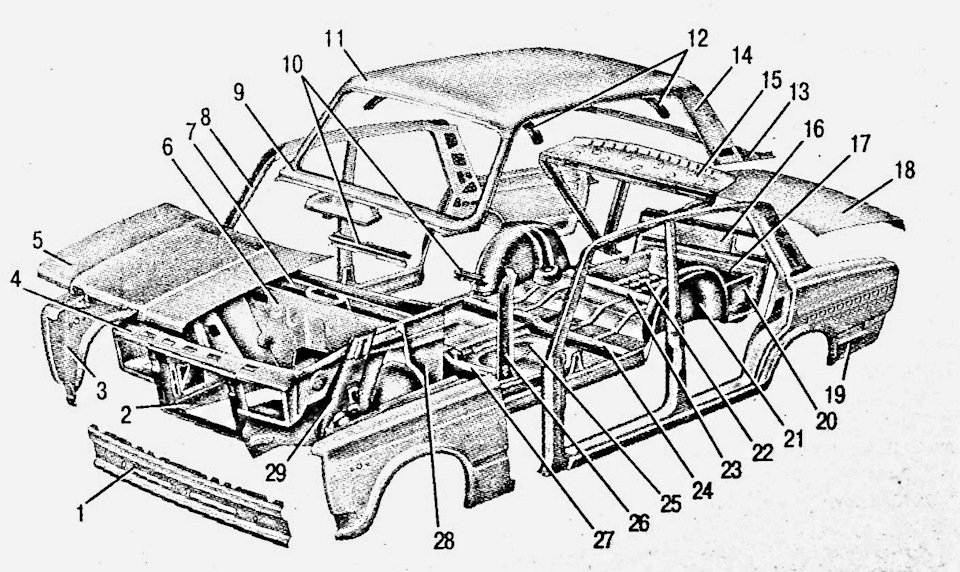

Кузовные элементы ВАЗ подразделяются по поколениям и платформам, имея уникальные геометрические параметры и крепления. Каждая модель обладает специфическими формами крыльев, порогов, светотехники и силовых элементов.

Взаимозаменяемость ограничена в рамках одного семейства: детали "классики" несовместимы с "Самарой", а компоненты "Приоры" отличаются от "Калины". Ребра жёсткости, технологические вырезы и точки сварки индивидуальны для каждой серии.

Основные семейства и характерные элементы

| Семейство моделей | Типовые представители | Уникальные кузовные детали |

|---|---|---|

| «Классика» | 2101-2107 |

|

| «Самара» | 2108-2115 |

|

| «Десятка» | 2110-2112 |

|

| LADA Priora | 2170-2172 |

|

| LADA Kalina/Granta | 1117-1119, 2190 |

|

| LADA Vesta | 2180-2182 |

|

Особенности штамповки панелей "классики" (2101-2107)

Штамповка кузовных панелей для "классики" базировалась на технологиях 1960-70-х годов, адаптированных под массовое производство. Основной процесс выполнялся на мощных кривошипных прессах с использованием комплектов сложных стальных штампов для каждой детали. Точность геометрии и поддержание стабильности размеров в условиях высоких тиражей были ключевыми задачами.

Для штамповки применялась холоднокатаная листовая сталь толщиной преимущественно 0.8-1.0 мм. Силовые элементы (лонжероны, усилители) могли иметь толщину до 1.2-2.0 мм. Качество металла и его антикоррозионная подготовка (фосфатирование, грунтовка) на ранних этапах выпуска были недостаточными, что стало одной из причин известных проблем с ржавчиной.

Ключевые технологические и конструктивные аспекты

Сложность формования: Панели "классики" отличались относительно простыми поверхностями с минимумом резких изгибов. Это упрощало штамповку и снижало риск образования микротрещин в металле. Однако глубокие вытяжки (крылья, брызговики) требовали точного контроля усилия пресса.

Формирование жесткости: Жесткость панелей достигалась не увеличением толщины металла, а за счет штампованных ребер и профилей:

- Продольные и поперечные ребра на полу, крыше, крышке багажника

- Сложный профиль порогов и лонжеронов

- Закрытые сечения в стойках и усилителях

Стыковка и сварка: Конструкция предусматривала значительные нахлесты панелей (например, крылья на передний щит и брызговики). Это упрощало сборку кузова на конвейере точечной сваркой, но создавало уязвимые для коррозии скрытые полости, где скапливалась влага и грязь.

Вентиляция и дренаж: Штамповка включала создание технологических отверстий в скрытых полостях (пороги, двери, крылья). Их назначение:

- Выход воздуха при сварке и окраске

- Дренаж конденсата

- Нанесение антикора (часто недостаточно эффективное на заводе)

Износ оснастки: Массовый выпуск и длительное использование штампов (особенно для высоконагруженных деталей) приводил к их постепенному износу. Это отражалось на качестве более поздних панелей: могли появляться вмятины, волны по краям, увеличиваться допуски по размерам.

Эволюция передних крыльев от Жигулей до Весты

На классических моделях ВАЗ, от «копейки» (ВАЗ-2101) до «семёрки» (ВАЗ-2107), передние крылья были типичными для своего времени: съёмные, штампованные из стали средней толщины. Их ключевые особенности – ремонтопригодность и простота конструкции. Крылья крепились множеством болтов к лонжерону, передней панели, брызговику и раме ветрового стекла. Формально их можно было заменить по отдельности, хотя доступ к некоторым креплениям был затруднён. Конструктивно они заканчивались в районе передних дверей, образуя выраженный стык.

С появлением семейства «Самара» (ВАЗ-2108/2109/2113/2114/2115) и «десятого» семейства (ВАЗ-2110/2111/2112) подход начал меняться. Крылья оставались съёмными стальными, но их форма стала сложнее, интегрируясь с пластиковыми бамперами и боковыми накладками порогов. Крепление усложнилось, часто включая элементы под капотом и в районе фар. Появились усиливающие элементы и рёбра жёсткости для лучшего восприятия нагрузки. На моделях с пластиковыми накладками арок (2110-2112) сам стальной лист крыла стал уже, так как часть арки формировалась пластиком.

Современный этап: Ларгус и Веста

Радикальные изменения произошли с выходом Lada Largus и особенно Lada Vesta. Крылья стали неотъемлемой частью силовой структуры передка и интегрировались с передним модулем кузова. На Весте переднее крыло представляет собой крупногабаритную деталь сложной формы, приваренную точечной сваркой к брызговику, лонжерону и передней панели кузова по всему периметру фланцев. Это значительно повысило жёсткость передней части кузова, но сделало замену крыла крайне трудоёмкой операцией, требующей сварки и последующей антикоррозийной обработки швов.

Изменились и материалы, и защита:

- Толщина и марка стали: Используются более прочные и/или тонкие высокопрочные стали для снижения веса при сохранении прочности.

- Антикоррозийная обработка: Широкое применение оцинкованной стали (гальванизация) как для самого крыла, так и для соседних элементов кузова, к которым оно крепится.

- Защитное покрытие: Улучшенное фосфатирование и грунтование перед окраской, нанесение мастик в скрытых полостях.

- Конструктивная защита: Форма крыльев спроектирована так, чтобы минимизировать задержку грязи и влаги в стыках и нишах.

| Параметр | Классика (2101-2107) | Самара/Десятка (2108-2115, 2110-2112) | Веста |

|---|---|---|---|

| Тип крепления | Болтовое (съёмное) | Болтовое (съёмное, но сложнее) | Сварное (несъёмное) |

| Материал | Сталь (без цинка) | Сталь (без цинка или частично оцинк.) | Оцинкованная сталь |

| Конструкция | Простая форма, отдельный элемент | Сложнее, интегрирована с пластиком | Сложная форма, часть силового модуля |

| Ремонтопригодность | Высокая (легкая замена) | Средняя (требует демонтажа смежных деталей) | Низкая (требует сварки, окраски кузова) |

| Основная цель | Форма, защита, ремонт | Форма, интеграция, частично жёсткость | Жёсткость кузова, безопасность, коррозион. стойкость |

Сравнение материалов: оцинковка против обычной стали

Обычная сталь без защитного покрытия активно взаимодействует с окружающей средой. Влага, соли и кислород запускают процесс электрохимической коррозии, приводящий к постепенному разрушению кузовных панелей. Скорость распространения ржавчины зависит от климата и эксплуатационных условий, но без дополнительной обработки ресурс металла ограничен.

Оцинкованная сталь получает защитный слой цинка, наносимый методом горячего цинкования или электролитического осаждения. Цинк выступает в роли анодного покрытия: при повреждении верхнего слоя он первым вступает в реакцию, "жертвуя" собой для защиты основного металла. Этот процесс значительно замедляет образование коррозии на стальной основе.

Ключевые отличия в эксплуатации

Основные преимущества оцинкованного кузовного железа:

- Устойчивость к сквозной коррозии: цинковый барьер увеличивает срок до появления сквозных отверстий в 3-5 раз по сравнению с обычной сталью

- Самовосстановление микроцарапин: цинк мигрирует в мелкие повреждения покрытия, закрывая доступ кислорода к стали

- Снижение затрат на ремонт: уменьшает частоту антикоррозийной обработки скрытых полостей кузова

Ограничения обычной стали:

- Обязательная дополнительная защита: требует нанесения грунтов и мастик в скрытых полостях для замедления коррозии

- Уязвимость к точечной коррозии: камень или скол краски может стать очагом быстрого распространения ржавчины

- Влияние эксплуатации: интенсивность разрушения резко возрастает при частой езде по засоленным дорогам

| Критерий | Оцинкованная сталь | Обычная сталь |

|---|---|---|

| Срок сохранения целостности кузова | 10-15 лет (при контроле состояния) | 5-8 лет (требует усиленной защиты) |

| Реакция на сколы ЛКП | Коррозия локализуется без распространения под краску | Образование подпленочной коррозии вокруг повреждения |

| Экономический эффект | Выше начальная стоимость, ниже затраты на обслуживание | Дешевле при производстве, но выше расходы на антикоррозийную обработку |

Технология применения оцинковки на ВАЗ эволюционировала: от полного цинкования (модели Lada Vesta, XRAY) до одностороннего покрытия скрытых полостей в бюджетных линиях. При выборе подержанного автомобиля проверка состояния днища и колесных арок остается обязательной, независимо от типа металла – качество заводской антикоррозийной обработки часто важнее формального наличия цинкового слоя.

Конструкция задних лонжеронов на салазках Grantа/Xray

Задние лонжероны на платформе B0 (Lada Granta/Xray) выполняются в виде интегрированных в кузов силовых элементов коробчатого сечения. Их основная задача – восприятие нагрузок от подвески, топливного бака и буксировочных воздействий, а также обеспечение жесткости задней части кузова при боковых ударах.

Конструктивно они состоят из двух штампованных стальных профилей (внутреннего и наружного), соединенных точечной сваркой. Для повышения локальной прочности в зонах крепления амортизаторов и поперечной балки применяются усиливающие накладки толщиной до 2.5 мм. Особенность лонжеронов – наличие технологических отверстий для доступа к крепежу элементов подвески и прокладки коммуникаций.

Ключевые особенности конструкции

Геометрия и материалы:

- Изготовлены из высокопрочной стали HSS420 (предел прочности 420 МПа)

- Переменное сечение: сужение к заднему бамперу и расширение в зоне крепления задней балки

- Специальные гофры на вертикальных стенках для управления деформацией при ударе

Система креплений:

| Элемент | Тип крепежа | Кол-во точек |

| Задняя балка подвески | Болты M12 | 4 |

| Амортизаторы | Сквозные шпильки | 2 |

| Топливный бак | Хомуты + резиновые подушки | 3 |

Защитные решения:

- Многослойное антикоррозийное покрытие: фосфатирование + катодное грунтование + эпоксидный лак

- Пластиковые заглушки в дренажных отверстиях

- Ребристые усилители в зоне крепления буксировочной проушины

Пороги: разборные vs цельнотянутые решения

Конструкция порогов напрямую влияет на ремонтопригодность и долговечность кузова. На автомобилях ВАЗ исторически применялись два типа решений: цельнотянутые (интегрированные с лонжероном) и разборные (приварные или съемные). Каждый вариант имеет четкие технологические отличия и последствия для эксплуатации.

Цельнотянутые пороги формируются как часть силового элемента – бокового лонжерона – в процессе штамповки основной детали. Такая конструкция характерна для классических моделей (например, ВАЗ-2101–2107) и многих ранних переднеприводных (ВАЗ-2108, 2109). Разборные пороги представляют собой отдельный узел, который крепится к лонжерону сваркой или болтами, что типично для более поздних разработок (Lada Granta, Vesta, XRAY).

Ключевые различия и последствия

Цельнотянутые пороги:

- Плюсы: Высокая жесткость узла, лучшая защита от коррозии стыков (отсутствие сварных швов в зоне контакта с дорожной грязью).

- Минусы: Сложность и дороговизна ремонта при сквозной коррозии – требует вырезки поврежденного участка лонжерона целиком с последующей вваркой сложного ремонтного элемента.

Разборные пороги:

- Плюсы: Упрощенная замена при повреждениях – демонтаж старого и установка нового порога без серьезного вмешательства в силовую структуру лонжерона.

- Минусы: Риск ускоренной коррозии по линии стыка с лонжероном (особенно при некачественном антикорре и забивании полостей грязью), потенциально меньшая локальная жесткость соединения.

| Критерий | Цельнотянутые | Разборные |

|---|---|---|

| Типичные модели ВАЗ | "Классика" (2101-2107), Самара (2108, 2109, 2113-2115) | Granta, Kalina, Vesta, XRAY, Largus |

| Сложность замены | Очень высокая (работа с лонжероном) | Относительно низкая (замена отдельного элемента) |

| Уязвимость к коррозии стыка | Минимальная | Повышенная |

Выбор конструкции автопроизводителем определяется технологичностью сборки и стоимостью ремонта на протяжении жизненного цикла модели. Переход ВАЗ на разборные пороги связан со стремлением удешевить восстановление кузова после гарантийного периода.

Технология замены передних бамперов Lada 4x4

Замена переднего бампера на Lada 4x4 выполняется при механических повреждениях, коррозии или установке тюнинговых элементов. Процесс требует соблюдения последовательности действий для сохранения геометрии кузова и надежности креплений.

Перед началом работ убедитесь в наличии нового бампера, совместимого с модификацией автомобиля. Рекомендуется прогревать пластиковые крепления феном при отрицательных температурах для предотвращения поломок.

Необходимые инструменты и материалы

- Набор торцевых ключей (8-13 мм)

- Крестовая и плоская отвертки

- Пассатижи для снятия пластиковых клипс

- Новый бампер ВАЗ-2121/2131

- Комплект крепежных элементов (болты, гайки, клипсы)

- WD-40 для обработки закисших соединений

Демонтаж старого бампера:

- Открутите 4 болта крепления в верхней части (под капотом) ключом на 10 мм

- Снимите пластиковые заглушки в колесных арках, выкрутите саморезы крестообразной отверткой

- Отсоедините клипсы крепления к брызговикам при помощи пассатижей

- Аккуратно отсоедините разъемы противотуманных фар (при наличии)

- Потяните бампер вдоль кузова для выведения крепежных шпилек из штатных мест

Подготовка и установка нового бампера:

- Очистите посадочные поверхности кузова от грязи и коррозии

- Перенесите с старого бампера кронштейны крепления фар, при необходимости замените уплотнители

- Совместите монтажные отверстия нового бампера с кузовными шпильками

- Зафиксируйте верхние крепления, последовательно затягивая болты крест-накрест

- Установите крепеж в колесных арках, замените поврежденные клипсы новыми

- Проверьте равномерность зазоров (3-5 мм) по всему периметру стыковки с крыльями

| Контрольная точка | Нормативное значение |

| Зазор бампер-крыло | 3±1 мм |

| Момент затяжки болтов | 12-15 Н·м |

| Люфт при ручной проверке | Отсутствует |

После установки обязательно проверьте работу противотуманных фар и целостность проводки. При монтаже тюнинговых бамперов с лебедкой усиливайте точки крепления дополнительными пластинами.

Анатомия капота: ребра жёсткости разных поколений

Ребра жёсткости капота выполняют ключевую роль в обеспечении геометрической стабильности панели. Они предотвращают деформации от вибраций, ветровой нагрузки и случайных механических воздействий, равномерно распределяя напряжение по всей поверхности. Конструктивно представляют собой штампованные профили на внутренней стороне капота, формирующие силовой каркас.

Эволюция ребер жёсткости на автомобилях ВАЗ отражает общие тенденции автомобилестроения: от простых прямолинейных форм до сложных пространственных структур. Изменения обусловлены требованиями к безопасности (включая пешеходную), снижению шумов и веса, а также технологическими возможностями штамповки.

Конструктивные особенности по модельным линейкам

| Поколение | Типичные модели | Характеристика рёбер жёсткости |

|---|---|---|

| Классика (2101-2107) | 2101, 2105, 2107 | 2-3 продольных прямых ребра, соединённых поперечной перемычкой у замка. Минимальная рельефность. Толщина металла 0.8 мм. |

| Самара (2108-2115) | 2108, 21099, 2114 | 4-5 продольных рёбер с Y-образными ответвлениями. Появились диагональные элементы в зоне замка. Усиление переднего края. |

| Десятого семейства (2110-2112) | 2110, 2111, 2112 | Волнообразные продольные профили, рёбра-"соты" в центральной части. Толщина металла снижена до 0.7 мм при увеличении количества элементов. |

| LADA Priora (2170) | 2170, 2172 | Асимметричная сетка из рёбер с зонами контролируемой деформации. Добавлены поперечные усилители у шарниров. Применена стали повышенной прочности. |

| LADA Vesta | Веста, Веста Кросс | 3D-каркас с комбинированными (продольно-поперечными) каналами. Локальные утолщения в точках крепления петель. Алюминиевая версия с усиленными бортовыми рёбрами. |

Основные тренды развития: увеличение количества рёбер при уменьшении их высоты, переход от линейных к прерывистым и волнообразным профилям, создание деформационных зон. На моделях после 2010 года рёбра проектируются с использованием CAE-симуляций для оптимизации распределения нагрузок.

Критичные проблемы: коррозия в местах пересечения рёбер (особенно на классике), усталостные трещины у петель на Приорах. На Весте акцент смещён на совмещение жёсткости с пассивной безопасностью – внутренняя структура капота спроектирована для смягчения удара о голову пешехода.

Крышка багажника Samarы: скрытые крепления и петли

Конструкция крышки багажника Lada Samara отличается применением скрытых креплений и петель, что обеспечивает визуальную чистоту линий кузова при закрытом состоянии. Основные силовые элементы каркаса крыши интегрированы во внутреннюю полость, а фиксация к кузову осуществляется через невидимые снаружи точки.

Петли багажника Samarы выполнены по торсионному типу и спрятаны под обшивкой потолка в салоне, что исключает их загрязнение и коррозию. Подъемный механизм работает на стальных скрученных стержнях, обеспечивая плавный ход и требуемое усилие открывания.

Особенности монтажа и обслуживания

Ключевые компоненты крепления включают:

- Верхние кронштейны – фиксируются к задней панели крыши через технологические отверстия, скрытые резиновым уплотнителем

- Нижние петлевые узлы – соединяются с усилителем задней панели багажного отсека болтами M8

- Регулировочные шайбы – позволяют корректировать положение крышки по высоте и ширине (допуск ±1.5 мм)

Техническое обслуживание требует периодической обработки торсионных петель графитовой смазкой через сервисные отверстия в обшивке. Признаками износа являются:

- Скрип при открывании/закрывании

- Самопроизвольное опускание крышки

- Перекос относительно контура кузова

| Параметр | Значение | Материал |

|---|---|---|

| Диаметр торсиона | 8 мм | Сталь 65Г |

| Кол-во регулировочных шайб | 3 шт/сторона | Оцинкованная сталь |

| Момент затяжки болтов | 22 Н·м | - |

Задние арки Приоры: зоны ускоренной коррозии

Конструкция задних арок Приоры объединяет несколько слоёв металла, создавая полости, где активно скапливается грязь, реагенты и влага. Отсутствие эффективных дренажных отверстий в штатной конфигурации препятствует естественному высыханию, превращая эти участки в «ловушки» для коррозионных агентов. Особенно критично соединение арки с задним лонжероном и зона крепления пластиковых подкрылков – здесь конденсат и абразив разрушают защитное покрытие быстрее всего.

Скорость коррозии усугубляется электрохимическими процессами: контакт разнородных металлов (сталь кузова/крепежи) в агрессивной среде провоцирует гальваническую коррозию. Штатное антикоррозийное покрытие заводского качества часто имеет неравномерную толщину на внутренних поверхностях арок, а вибрации от колес вызывают микроповреждения ЛКП, открывая путь ржавчине.

Ключевые проблемные зоны внутри арки

- Стык наружной панели арки с внутренним усилителем: влага проникает в зазор между слоями металла, вызывая скрытую коррозию.

- Кромки крепления пластикового подкрылка: саморезы травмируют металл, а под пластиком сохраняется постоянная влажность.

- Внутренние сварные швы: заводской герметик со временем растрескивается, оголяя уязвимые участки.

- Нижняя часть арки у порога: постоянное воздействие пескоструя от колес и солевых растворов.

Важно: Первые признаки коррозии – вздутие краски и рыжие подтёки – появляются снизу арки или из-под резинового уплотнителя бампера. Без обработки ржавчина быстро распространяется в скрытые полости, затрагивая силовые элементы каркаса.

| Фактор риска | Последствие для арки | Профилактическая мера |

|---|---|---|

| Скопление грязи в полостях | Постоянная влажность, анаэробная коррозия | Регулярная мойка арок с удалением загрязнений |

| Повреждение ЛКП камнями | Очаги поверхностной коррозии | Нанесение антигравийных покрытий (жидкий локер) |

| Отсутствие катодной защиты | Распространение подпленочной ржавчины | Обработка преобразователями ржавчины и ингибиторами |

Качественная антикоррозийная обработка требует демонтажа колес и пластиковых подкрылков для доступа к внутренним поверхностям. Наиболее эффективна многослойная защита: очистка до металла, грунт-ингибитор, эпоксидный грунт и герметик на швы. Особое внимание уделяется промазке скрытых полостей масляными антикорами («мовиль»), создающими саморастекающуюся плёнку.

Диагностика скрытой ржавчины на днище Жигулей

Днище автомобилей ВАЗ классической серии особенно уязвимо для скрытой коррозии из-за постоянного контакта с влагой, реагентами и механическими повреждениями. Внутренние полости лонжеронов, усилителей и поперечин накапливают грязь и соль, создавая очаги ржавчины, невидимые при беглом осмотре.

Прогнившие участки часто маскируются слоями заводского антикора, шумоизоляции или позднейшими ремонтными заплатками. Без тщательной проверки владелец может не заметить критического истончения металла до момента появления сквозных отверстий или деформаций силовых элементов.

Методы выявления скрытой коррозии

Инструментальная диагностика:

- Магнитный толщиномер – замеряет остаточную толщину металла через покрытия. Показатели менее 0.8 мм сигнализируют о критическом износе.

- Эндоскоп – визуализирует внутренние полости через технологические отверстия или снятые заглушки.

Механические способы:

- Простукивание молотком с круглым бойком: глухой звук или деформация поверхности указывают на пораженные зоны.

- Шлифовка подозрительных участков шкуркой для выявления локальных пузырей грунта.

| Критическая зона | Признаки разрушения |

|---|---|

| Точки крепления амортизаторов | Трещины по периметру, "бухтение" металла |

| Стыки лонжеронов с поперечинами | Рыжие подтеки на сварных швах |

| Карманы передних крыльев | Отслоение герметика по краям арок |

Обязательно проверяйте места крепления элементов подвески – коррозия здесь напрямую угрожает безопасности. При обнаружении очагов более 5 см² или множественных точек поражения требуется экспертиза на стенде для оценки остаточной прочности кузова.

Крепление фар головного света на кузове Нивы

Фары головного света на автомобилях Нива (Lada 4x4) фиксируются непосредственно к кузовным элементам передней части через технологические проёмы в радиаторной решётке. Основными точками крепления служат штатные отверстия в передних крыльях и поперечной балке кузова. Конструкция предусматривает использование регулировочных механизмов с эксцентриками и винтовыми соединениями, позволяющих точно позиционировать световой прибор относительно оси автомобиля.

Корпус каждой фары притягивается к кузову тремя болтами: два вертикальных крепёжных элемента расположены в верхней части, а третий – горизонтально в нижнем секторе. Для компенсации вибраций и предотвращения перекоса между кузовной панелью и корпусом фары установлены резиновые демпфирующие прокладки. Нижнее крепление оснащено пластиковой регулируемой платформой с шаровым шарниром, обеспечивающей коррекцию угла наклона по вертикали.

Особенности конструкции и типы крепежа

- Верхнее крепление: Два болта М8 с пружинными шайбами, проходящие через эластичные втулки. Фиксируют фару от вертикального смещения.

- Нижняя платформа: Литое пластиковое основание с эксцентриковым регулятором. Позволяет менять угол наклона вращением винта с крестообразным шлицем.

- Силовые элементы кузова: Кронштейны крыльев и усиливающая поперечина за радиаторной решеткой воспринимают эксплуатационные нагрузки.

| Элемент крепления | Материал | Функция |

|---|---|---|

| Верхние болты | Сталь ГОСТ 7798 | Жёсткая фиксация корпуса |

| Резиновые втулки | Морозостойкая резина | Вибрационная развязка |

| Эксцентриковый регулятор | Полиамид PA-66 | Коррекция светового пучка |

Важно: Коррозия крепёжных отверстий в кузове или деформация регулировочной платформы приводят к необратимому нарушению геометрии установки фар. При замене световых приборов требуется обязательная проверка целостности резьбовых втулок в местах крепления верхних болтов – их срыв потребует сложного ремонта с применением сварки.

Особенности сварных швов на стойках Largus

Стойки кузова Lada Largus (A, B, C, D) являются критически важными силовыми элементами, воспринимающими нагрузки при движении и обеспечивающими пассивную безопасность в случае ДТП. Сварные швы в местах соединения стоек с лонжеронами крыши, порогами и другими элементами каркаса (например, с усилителями проемов) определяют общую жесткость и целостность кузова. Особое внимание уделяется швам на передних стойках (A-стойки), так как они формируют каркас безопасности вокруг пассажиров первого ряда и служат основанием для крепления передних дверей и петель капота.

Технология соединения стоек на Largus базируется на применении высокоточного роботизированного точечного сопротивления (контактной сварки) в сочетании с роликовыми швами (шовной сваркой) на протяженных участках. Точечная сварка обеспечивает прочное соединение в отдельных точках с минимальным тепловым воздействием, предотвращая коробление металла. Роликовые швы создают сплошное герметичное соединение по длине стыка, что критично для жесткости и защиты от проникновения влаги. Все швы после сварки обрабатываются грунт-герметиком и антикоррозионным мастичным составом перед окраской.

Сравнительные особенности сварных соединений на разных стойках Largus

| Тип стойки | Основные места соединений | Преобладающий тип шва | Особенности и назначение |

|---|---|---|---|

| A-стойка (Передняя) | К порогу, к лонжерону крыши, к усилителю переднего колеса, к брызговику моторного щита. | Комбинированный: Точечная + Роликовый шов | Максимальная концентрация точек сварки и протяженных швов. Обеспечивает жесткость передка, воспринимает нагрузки от капота и дверей, критична для защиты при фронтальном и боковом ударе. |

| B-стойка (Центральная) | К порогу, к лонжерону крыши, к усилителю проема задней двери (для 5-дверной версии). | Точечная сварка | Формирует центральную часть каркаса, обеспечивает крепление центральной стойки двери. Швы работают на изгиб и кручение. |

| C-стойка (Задняя, для 5-дв.) / D-стойка (Задняя, для 7-мест.) | К порогу, к лонжерону крыши, к заднему лонжерону, к задней панели/брызговику колеса. | Точечная сварка + Роликовый шов (на стыке с крышей и панелями) | Обеспечивает жесткость задней части кузова, крепление задних дверей (C-стойка) или боковых панелей (D-стойка). Швы воспринимают нагрузки от задней подвески и удара сзади/сбоку. |

Контроль качества сварных швов на стойках включает:

- Деструктивный контроль (выборочный) на технологических образцах для проверки глубины проплавления и диаметра литого ядра точки.

- Неразрушающий контроль (ультразвуковой, визуальный) для выявления непроваров, подрезов, пор, трещин.

- Проверку геометрии кузова после сварки всего каркаса на контрольных стапелях.

Ключевые особенности, определяющие надежность:

- Плотность расположения точек: Интервал между точками сварки на силовых стыках (особенно A-стойки) минимален для равномерного распределения нагрузки.

- Толщина металла: Использование сталей разной толщины и прочности в зонах соединения требует точной настройки режимов сварки.

- Многослойные соединения: Стойки часто соединяют несколько слоев металла (основная стойка + внутренний усилитель + внешняя панель), что усложняет процесс и требует контроля каждого слоя.

- Защитное покрытие: Нанесение герметика и мастики в стыки после сварки, но до грунтовки и окраски, является обязательным этапом для долговечности.

Профилировка передних дверей Granta Sedan и Liftback

Профилировка передних дверей Lada Granta требует точного восстановления геометрии панелей с сохранением заводских линий кузова. На моделях Sedan и Liftback применяется идентичная технология рихтовки из-за унификации дверных конструкций. Ключевая задача – устранение вмятин без повреждения антикоррозионного покрытия и внутренних усилителей.

Стальные двери Granta имеют сложный профиль с выраженными ребрами жесткости вдоль нижней кромки и зоной крепления зеркал. Толщина металла составляет 0.7-0.8 мм, что требует аккуратного вытягивания для предотвращения перегрузок. Особое внимание уделяется оконному проему и стыкам с передним крылом.

Технологические особенности работ

- Диагностика деформации: определение точек напряжения с помощью цифрового шаблона или 3D-сканирования.

- Вытягивание вмятин: точечная сварка крепежей споттером, использование гидравлической системы PDR (Paintless Dent Repair).

- Рихтовка рёбер жёсткости: применение профильных наковален и деревянных брусков для формовки продольных линий.

- Калибровка зазоров: проверка равномерности стыков с порогом (3.5±0.5 мм) и задней дверью (4.0±0.3 мм).

Основные инструменты для профилировки:

- Обратные молотки с вакуумными присосами

- Набор гладилок и поддержек

- Термопистолет для локального прогрева металла

- Алюминиевые рихтовочные молотки

| Параметр | Sedan | Liftback |

|---|---|---|

| Высота дверного проёма | 935 мм | 935 мм |

| Длина зоны крепления петли | 280 мм | 280 мм |

| Расположение рёбер жёсткости | 2 продольных + диагональное у замка | |

Финишная обработка включает шлифовку переходов абразивом P800-P1000 и контроль толщины ЛКП. При глубоких повреждениях демонтируется обшивка для доступа к внутренним усилителям. Отклонение плоскости более 1.5 мм на 300 мм длины требует дополнительной вытяжки.

Конструктивные отличия кабины вездеходов Niva Travel

Кабина Niva Travel получила усиленные элементы конструкции для эксплуатации в экстремальных условиях. Производитель внедрил дополнительные ребра жесткости в ключевых узлах, повышающие устойчивость к деформациям при преодолении бездорожья.

Особое внимание уделено защите от коррозии: применены усиленные лакокрасочные покрытия и оцинкованные стальные листы в наиболее уязвимых зонах. Это обеспечивает долговечность кузова при регулярном контакте с водой, грязью и реагентами.

- Пороги интегрированной конструкции – выполнены как единый элемент с центральной частью рамы, что увеличивает жесткость основания на 15% по сравнению с базовой Niva.

- Усиленные крепления подвески – точки фиксации амортизаторов и пружин дополнены стальными косынками для гашения ударных нагрузок.

- Двойной контур уплотнения дверей – улучшенная геометрия проемов и дополнительные уплотнители исключают проникновение влаги и пыли в салон.

- Монтажные платформы – предустановленные крепления на крыше и переднем бампере для установки лебедки, кенгурятника или дополнительного освещения.

Багажные петли Весты: усиление точек крепления

Штатные багажные петли Lada Vesta часто критикуются владельцами за недостаточную прочность при эксплуатационных нагрузках. Под воздействием тяжелых грузов или динамических усилий (например, при резком торможении) точки крепления петель к кузову подвергаются деформации, что приводит к их частичному или полному отрыву.

Конструктивно петли крепятся к тонкому металлу задней панели багажника саморезами в штатные отверстия. Основная проблема – отсутствие локального усиления зоны монтажа и недостаточная толщина металла (0.7–1 мм), что не обеспечивает необходимый запас прочности для постоянных нагрузок.

Методы усиления

Для повышения надежности применяют следующие решения:

- Установка распорных втулок – стальные гильзы, запрессованные в крепежные отверстия, предотвращают смятие металла при затяжке болтов.

- Монтаж армирующих пластин – накладки из листовой стали толщиной 2–3 мм, повторяющие контур зоны крепления, распределяют нагрузку на большую площадь.

- Дублирование точек крепления – добавление дополнительных отверстий с обратной стороны панели и их усиление сварными шайбами.

| Материал усиления | Толщина (мм) | Эффективность |

|---|---|---|

| Оцинкованная сталь | 2.0 | Базовая защита от деформации |

| Нержавеющая сталь AISI 304 | 3.0 | Оптимальное соотношение прочности и коррозионной стойкости |

| Алюминиевый сплав АМг | 4.0 | Легкий вариант для умеренных нагрузок |

Обязательный этап работ – обработка зон контакта усиливающих элементов с кузовом антикоррозийными составами. При использовании сварки требуется восстановление заводского лакокрасочного покрытия для предотвращения очагов ржавчины. Для буксировки прицепов рекомендуется установка сертифицированного фаркопа вместо эксплуатации штатных петель даже после их усиления.

Локальный ремонт порогов без полной замены

Пороги ВАЗ подвержены сквозной коррозии из-за воздействия влаги, реагентов и механических повреждений. При ограниченных очагах ржавчины (до 30% площади) допустим локальный ремонт без демонтажа элемента, что сохраняет заводную геометрию кузова и снижает трудозатраты.

Ключевое условие – целостность внутренних усилителей и силовых зон крепления. При повреждении каркаса или сгнивших технологических отверстиях требуется полная замена. Локальная вставка актуальна для центральных участков порога, удаленных от точек крепления.

Технология восстановления

Этапы работ:

- Зачистка зоны ремонта до металла с захватом 5-7 см вокруг повреждения

- Вырезка коррозии с формированием прямоугольного/овального окна

- Изготовление заплаты из стали 0.8-1.0 мм с выгибом профиля

- Фиксация вставки струбцинами и точечная приварка с шагом 3-4 см

- Обработка швов антикоррозийным составом и герметизация стыков

Критические требования: заплата должна перекрывать вырез минимум на 15 мм, сварка ведется короткими швами во избежание температурной деформации. Обязательна обработка скрытых полостей мовилем после ремонта.

| Материал | Инструмент | Контроль качества |

|---|---|---|

| Оцинкованная сталь | УШМ с лепестковым диском | Отсутствие раковин после шлифовки |

| Эпоксидный грунт | Сварочный полуавтомат | Равномерность провара шва |

| Жидкий герметик | Пневматический зубило | Отсутствие перепадов уровня |

Для усиления отремонтированного участка рекомендуется установка внутреннего металлического профиля-вкладыша на эпоксидный клей. Финишная защита включает 2-слойное грунтование и антигравийное покрытие нижней кромки.

Подрамники Калины: анализ жёсткости крепления

Основной подрамник Калины (передний) крепится к лонжеронам кузова через восемь болтовых соединений. Конструктивно он объединяет элементы рулевого управления, рычаги подвески и двигатель, формируя силовой узел, воспринимающий динамические нагрузки. Геометрия крепёжных точек рассчитана на равномерное распределение усилий, однако толщина металла кронштейнов (2-3 мм) и отсутствие дополнительных рёбер жёсткости в базовой версии создают предпосылки для деформаций при экстремальных воздействиях.

Эксплуатационные нагрузки (удары о препятствия, езда по плохим дорогам) провоцируют постепенное ослабление затяжки болтов, что снижает общую жёсткость узла. Особенно критичны точки крепления передних рычагов – здесь концентрируются ударные нагрузки от колёс. Со временем возможно появление люфтов, сопровождающееся характерными стуками, а в запущенных случаях – трещин на кронштейнах подрамника или креплениях кузова.

Факторы влияния и решения

Ключевые проблемы жёсткости:

- Вибрации и изгибающие моменты – приводят к "разбалтыванию" крепежа.

- Коррозия – ослабляет резьбовые соединения и посадочные плоскости.

- Динамические перегрузки – вызывают локальные деформации тонкостенных элементов.

Усиливающие решения:

- Регулярная протяжка штатного крепежа (рекомендуется каждые 15-20 тыс. км).

- Установка доработанных подрамников с усиленными кронштейнами и рёбрами жёсткости.

- Применение динамических проставок (шайб из полиуретана или металла), компенсирующих микродеформации.

| Параметр | Штатный подрамник | Усиленная версия |

| Толщина металла кронштейнов | 2 мм | 3-4 мм |

| Дополнительные рёбра жёсткости | Отсутствуют | Присутствуют |

| Устойчивость к перекосу | Средняя | Высокая |

Кронштейны крепления подваски на несущем кузове ВАЗ

Кронштейны подвески выполняют критическую функцию, обеспечивая жесткое соединение элементов ходовой части (рычагов, амортизаторов, стабилизаторов) с лонжеронами, брызговиками и поперечинами несущего кузова. От их целостности напрямую зависят точность установки колес, управляемость и безопасность автомобиля. Конструктивно представляют собой штампованные или литые металлические детали сложной формы с отверстиями под болты/втулки и усиливающими ребрами жесткости.

Наиболее распространенные проблемы включают коррозию металла (особенно в местах скопления грязи и влаги), усталостные трещины от постоянных динамических нагрузок, деформацию при наезде на препятствия. Особое внимание уделяется задним кронштейнам крепления амортизаторов (часто страдают от воды и реагентов) и передним кронштейнам нижних рычагов, воспринимающим ударные нагрузки. Ослабление заклепочных соединений или разрыв металла ведет к изменению геометрии подвески.

Ключевые разновидности и особенности

Основные типы кронштейнов на классических моделях ВАЗ (2101-2107) и переднеприводных (Lada Samara, Granta, Vesta):

- Передние нижние рычаги – массивные кованые или штампованные элементы, крепящиеся к переднему подрамнику или лонжеронам через сайлент-блоки. Нагружены в продольном и поперечном направлениях.

- Передние верхние опоры амортизаторов – чашеобразные кронштейны на брызговиках моторного отсека. Воспринимают вертикальные усилия, склонны к растрескиванию сварных швов.

- Задние крепления амортизаторов – П-образные кронштейны на арках задних колес. Сильно подвержены сквозной коррозии из-за агрессивной среды.

- Кронштейны стабилизатора поперечной устойчивости – хомуты с резиновыми втулками, фиксирующие штангу к кузову. Точки крепления часто ржавеют.

- Крепления продольных/поперечных тяг (задняя подвеска) – усилители на днище или лонжеронах. На моделях с зависимой подвеской (например, ВАЗ 2101-2107) испытывают высокие скручивающие нагрузки.

Материалом изготовления служит преимущественно низкоуглеродистая сталь (Ст3, 08кп) толщиной 3-6 мм с цинковым или грунтово-красочным покрытием. На современных Lada Vesta/Sport применяются усиленные варианты из высокопрочных сталей и алюминиевых сплавов.

| Тип кронштейна | Типичные неисправности | Способы ремонта |

|---|---|---|

| Передний нижний рычаг | Деформация, трещины в зоне сайлент-блоков | Замена, усиление накладками, аргоновая сварка |

| Задний амортизатора | Сквозная коррозия основания, отрыв "ушков" | Вырезка гнилых участков, установка ремонтных вставок |

| Верхняя опора стойки | Разрыв сварных швов, коробление | Прварка трещин, замена подрамника целиком |

| Крепление стабилизатора | Отрыв "лапок", разрушение резьбы | Установка усиленных кронштейнов на заклепках |

При восстановлении обязательна проверка геометрии точек крепления. Серьезные повреждения требуют замены узла или применения заводских ремонтных усилителей, запрессовки новых втулок. Антикоррозийная обработка швов и скрытых полостей – обязательный этап работ.

Эволюция брызговиков моторного отсека Vesta SW

На начальном этапе производства (2015-2017 гг.) Lada Vesta SW комплектовалась брызговиками из тонкого пластика с минимальной текстурой. Крепление осуществлялось стандартными саморезами к кузовным элементам и подкрылкам. Основной функцией была защита от грязи, однако отмечалась слабая устойчивость к механическим воздействиям и деформациям при низких температурах.

После рестайлинга 2020 года конструкция претерпела изменения: внедрены усиленные композитные материалы с рифленой поверхностью для жесткости. Модернизирована система креплений – добавлены дополнительные точки фиксации к лонжеронам. Новые брызговики получили расширенную зону покрытия в передней части, закрывая ранее уязвимые участки возле аккумуляторного отсека и проводки.

Ключевые изменения в хронологии

| Период | Материал | Конструктивные особенности | Защитная зона |

|---|---|---|---|

| 2015-2017 | Гладкий пластик 2 мм | 5 точек крепления, линейная форма | Только нижняя часть моторного щита |

| 2018-2019 | Усиленный пластик 2.5 мм | Добавлены ребра жесткости, 7 точек крепления | Частичное перекрытие зоны АКБ |

| 2020-н.в. | Композит с армированием 3 мм | Волнообразный профиль, 10 точек крепления, антикоррозийные втулки | Полное закрытие проводки и клемм АКБ |

Эксплуатационные улучшения последней версии:

- Снижение шумности за счет гашения вибраций

- Улучшенный отвод воды благодаря канавкам на поверхности

- Увеличенный ресурс при контакте с химическими реагентами

Панель пола 2106: латки vs частичная замена

Ремонт панели пола ВАЗ 2106 – частая необходимость из-за воздействия коррозии. Основные подходы – установка заплат (латок) или частичная замена поврежденных секций новыми фрагментами. Выбор метода зависит от масштаба повреждений, навыков исполнителя и требуемого качества результата.

Латки представляют собой вырезанные по форме дефекта куски металла, которые навариваются поверх существующего, но поврежденного пола. Частичная замена подразумевает вырез прогнившего участка целиком, по контуру заводских штамповок или технологических швов, и вварку новой, идентичной по форме секции панели пола.

Ключевые аспекты сравнения

Толщина металла:

- Латки: Часто изготавливаются из листового металла толщиной 0.6-0.8 мм, что может быть тоньше оригинального пола (~0.8-1.0 мм) и менее устойчиво к коррозии.

- Частичная замена: Используются штатные ремонтные панели (или вырезанные фрагменты с донора), сохраняющие оригинальную толщину, профили и ребра жесткости.

Геометрия и жесткость:

- Латки: Плоские латки не восстанавливают сложный профиль и ребра жесткости заводского пола, что может негативно сказаться на общей жесткости кузова. Риск "играния" пола.

- Частичная замена: Гарантированно восстанавливает исходную форму, профиль и силовые элементы пола, сохраняя расчетную жесткость конструкции.

Качество и долговечность:

- Латки: Высокий риск скрытой коррозии под нахлестом латки и внутри полостей, если не выполнена тщательная антикоррозийная обработка *перед* установкой и *после*. Стык по периметру – уязвимое место.

- Частичная замена: При качественном исполнении (точная подгонка, сплошной провар шва, обработка) обеспечивает максимальную долговечность, так как удаляется весь корродировавший металл, а новый стыкуется "в торец".

Сложность и трудозатраты:

- Латки: Технологически проще, требует меньше навыков и инструмента. Быстрее в исполнении. Основная сложность – точное повторение контура выреза.

- Частичная замена: Значительно сложнее. Требует высоких навыков сварочных работ (чтобы избежать коробления), точной разметки и вырезки, подгонки новой панели. Необходим доступ к обратной стороне пола для обработки швов.

| Критерий | Латки | Частичная замена |

|---|---|---|

| Сохранение геометрии/жесткости | Низкое (если не ребро) | Высокое |

| Долговечность ремонта | Средняя/Низкая (риск скрытой коррозии) | Высокая (при качественном исполнении) |

| Сложность работ | Относительно низкая | Высокая |

| Время/Трудозатраты | Меньше | Значительно больше |

| Стоимость материалов | Минимальная (лист металла) | Выше (стоимость рем. панели) |

| Идеальное применение | Локальные сквозные дыры, небольшие участки | Обширная коррозия, повреждение силовых элементов (лонжероны, ребра) |

Важнейший этап для любого метода: Тщательная зачистка всего ремонтируемого участка и прилегающих зон до чистого металла, антикоррозийная обработка *внутренних* полостей и *всех* сварных швов/стыков с обеих сторон *до* и *после* сварки. Без этого даже лучшая замена быстро сгниет.

Вывод: Латки – быстрое и простое решение для мелких локальных проблем. Частичная замена – более трудоемкий, но единственно правильный способ восстановления при значительных повреждениях, обеспечивающий долговечность и сохранение прочности несущего элемента кузова. Пренебрежение качественным ремонтом пола напрямую влияет на безопасность.

Форм-факторы задних бамперов Х-образных моделей

Задние бамперы Х-образных моделей ВАЗ (2113, 2114, 2115) изготавливались из ударопрочного полипропилена. Их конструкция предусматривала крепление к лонжеронам и задним крыльям через болтовые соединения и пластиковые фиксаторы. Основная функция – поглощение незначительных ударов и защита элементов кузова.

Эволюция дизайна напрямую зависела от рестайлингов и модификаций. Ранние версии (до 2003 г.) отличались лаконичными формами, тогда в поздних (2004-2013 гг.) появились выраженные линии, интегрированные противотуманные фары и усиленные ребра жесткости.

Классификация по конструктивным особенностям

| Тип бампера | Модели | Период | Ключевые отличия |

|---|---|---|---|

| Стандартный | 2114, 2115 (ранние) | до 2003 г. | Прямоугольные очертания, отсутствие вырезов под ПТФ, гладкая поверхность |

| Рестайлинговый | 2114, 2115 (поздние), 2113 | 2004-2013 гг. | Скругленные углы, ниши для противотуманок, дополнительные вентиляционные прорези |

| Спортивный (тюнинг) | Все Х-модели | Неоригинал | Расширенные арки, диффузорные элементы, карманы для выхлопных патрубков |

Отдельно выделяют зимние модификации с усиленными кронштейнами, устойчивыми к деформации при низких температурах. Для 2113 характерен укороченный вариант из-за уменьшенной колесной базы.

При замене учитывают совместимость по крепежным точкам и геометрии:

- Бамперы 2114/2115 дорестайл взаимозаменяемы

- Версии 2113 требуют адаптации при установке на 2114/2115

- Рестайлинговые узлы несовместимы с ранними креплениями крыльев

Силовые элементы передка 2121 после модернизации

Основное усиление коснулось лонжеронов, которые получили увеличенную толщину металла (до 2 мм) и дополнительные ребра жесткости в зоне крепления передних рессор. Это минимизировало деформацию при ударных нагрузках и продлило ресурс узла.

Траверса радиатора была полностью переработана: вместо штампованной детали внедрена сварная конструкция из гнутых профилей с внутренними подкосами. Такое решение улучшило распределение энергии при фронтальном столкновении и повысило устойчивость точек крепления силового агрегата.

Ключевые изменения в передней части

Список модернизированных элементов включает:

- Брызговики моторного отсека – усилены накладками в зоне стыка с лонжеронами

- Кронштейны крепления рессор – заменены на литые с увеличенной площадью контакта

- Поперечина буфера – интегрирована с силовыми продольными балками

Особое внимание уделено креплению подрамника рулевого механизма: вместо точечной сварки применена сквозная болтовая фиксация через усиливающие платины. Это исключило отрыв узла при эксплуатации в тяжелых дорожных условиях.

| Элемент | До модернизации | После модернизации |

| Лонжероны | 1.5 мм, открытый профиль | 2.0 мм, замкнутый профиль с ребрами |

| Траверса радиатора | Штамповка | Сварная пространственная конструкция |

| Крепление рессор | Сварные кронштейны | Литые кронштейны с 4-точечным креплением |

Сравнение толщины металла на кузовных элементах ВАЗ

Толщина кузовного металла на автомобилях ВАЗ варьируется в зависимости от конкретного элемента и модели. Наиболее толстый металл традиционно применяется в силовых и нагруженных частях кузова для обеспечения жесткости и безопасности, тогда как внешние панели имеют меньшую толщину с целью снижения общей массы.

Измерения показывают, что толщина стали у классических моделей (2101-2107) составляет 0.8-1.0 мм, тогда как в более современных (2110, Granta, Vesta) используется металл 0.7-0.9 мм. Различия обусловлены эволюцией технологий и требованиями к экономичности, но критичные зоны сохраняют усиленные параметры.

Типовые значения толщины (мм) по элементам кузова

| Элемент кузова | Классика (2101-2107) | Современные (2110, Granta, Vesta) |

|---|---|---|

| Пороги и лонжероны | 1.0-1.2 | 0.9-1.0 |

| Стойки крыши | 0.9-1.0 | 0.8-0.9 |

| Крыша | 0.8 | 0.7 |

| Двери | 0.8 | 0.7 |

| Крылья | 0.8 | 0.7 |

| Капот/багажник | 0.8 | 0.7-0.8 |

Важные наблюдения по коррозионной стойкости:

- Пороги и стойки первых Жигулей при равной толщине устойчивее к сквозной коррозии благодаря отсутствию внутренних полостей

- Усиленные зоны современных моделей обрабатываются цинковым покрытием, компенсирующим уменьшение толщины

- Наибольшая скорость коррозии отмечается на элементах с толщиной ≤0.7 мм при повреждении ЛКП

Дверные петли 2105-2107: профилактика проседания

Проседание дверей на "классике" возникает из-за износа шарниров петель и деформации металла в зоне крепления. Основными причинами являются усталость металла петель, выработка втулок, ослабление сварных точек на стойках кузова и коррозия, ослабляющая структуру креплений.

Регулярная диагностика включает проверку люфта двери при её открытии: вертикальный или горизонтальный ход более 2-3 мм указывает на критический износ. Дополнительный признак – визуальная деформация проема или следы трения нижнего угла двери о порог.

Методы профилактики

Смазка и обслуживание:

- Очищайте механизм петли от грясти щёткой и промывайте WD-40 перед нанесением смазки

- Используйте графитовую или литол-24 – наносите через технологические отверстия в осях 2 раза в год

- При замене втулок применяйте бронзовые аналоги – они устойчивее к выработке

Усиление конструкции:

- Установите дополнительные подпорные шайбы между картой петли и стойкой

- Приварите усиливающие пластины 1.5-2 мм толщиной к зоне крепления на кузове

- Замените штатные болты М8 на усиленные (класс прочности 10.9)

| Периодичность | Действие |

| Каждые 5 000 км | Контроль зазоров двери, смазка петель |

| Раз в 2 года | Диагностика втулок на выработку |

| При ремонте кузова | Обязательное укрепление точек крепления |

Важно: Не допускайте полного снятия петель без необходимости – повторная установка часто нарушает геометрию. При сильном проседании сначала проверьте целостность креплений на стойке сваркой, только затем меняйте петли.

Замена передних лонжеронов на Lada Priora

Замена передних лонжеронов на Lada Priora – сложная операция, требующая профессионального оборудования и навыков. Лонжероны являются основными силовыми элементами кузова, воспринимающими нагрузки от подвески, двигателя и трансмиссии.

Процедура выполняется после ДТП или при обнаружении критической коррозии, угрожающей целостности конструкции. Работы включают демонтаж смежных агрегатов, аккуратное вырезание поврежденного элемента с сохранением геометрии кузова и приварку нового лонжерона в строго заданных производителем контрольных точках.

Ключевые этапы замены

Основные шаги процедуры:

- Подготовка автомобиля:

- Демонтаж двигателя, КПП, передней подвески, бамперов и радиаторов

- Отсоединение топливных магистралей и электропроводки

- Фиксация геометрии:

- Установка автомобиля на стапель с контролем базовых точек

- Применение измерительных систем (например, Car-O-Liner)

- Работы с кузовом:

- Точное вырезание старого лонжерона по заводским швам

- Зачистка зон сварки до чистого металла

- Примерка нового элемента с юстировкой по контрольным точкам

- Фиксация и обработка:

- Прихватка и полная проварка швов в правильной последовательности

- Антикоррозийная обработка скрытых полостей и сварных соединений

Критические требования: Использование исключительно оригинальных лонжеронов (артикулы типа 8450001003/8450002003), так как дубликаты часто имеют отклонения в геометрии. Сварка должна выполняться в среде защитных газов (MIG/MAG) с последующей проверкой на герметичность швов.

| Контрольные параметры после ремонта | Допустимое отклонение (мм) |

| Расстояние между креплениями стоек амортизаторов | ±1.5 |

| База между передней и задней осью | ±2.0 |

| Симметричность точек крепления подрамника | ±1.0 |

Обязательна последующая проверка углов установки колес и тест-драйв для выявления отклонений в управляемости. Некорректно выполненная замена приводит к ускоренному износу шин, нарушению курсовой устойчивости и снижению пассивной безопасности автомобиля.

Геометрия проёмов ветрового стекла Новой Классики

Проём ветрового стекла на моделях "Новой Классики" (ВАЗ-2105, 2104, 2107) характеризуется сложной трапециевидной формой с выраженным сужением к верхней части. Углы сопряжения боковых стоек с крышей и панелью приборов имеют строго заданные радиусы закруглений, критичные для корректной установки уплотнителя и стекла. Точность воспроизведения геометрии напрямую влияет на герметичность салона и отсутствие ветрового шума на скорости.

Конструктивно проём образован жёстко связанными элементами кузова: верхней поперечиной крыши, стойками лобового стекла (А-стойками), щитком передка и панелью приборов. Деформация любого из этих компонентов, даже незначительная (например, от неаккуратного ремонта), приводит к изменению углов наклона и размеров проёма, что вызывает проблемы при замене стекла или уплотнителя.

Ключевые особенности геометрии

- Асимметрия боковых контуров: Левый и правый контуры проёма не являются зеркальными из-за особенностей крепления щитка передка и расположения монтажных точек.

- Угол наклона: Составляет примерно 45° относительно вертикальной плоскости, обеспечивая аэродинамику и обзорность, но требующий точного позиционирования стекла.

- Радиусы закруглений: Верхние углы имеют радиус ≈80-85 мм, нижние – ≈120-125 мм. Отклонения ведут к неплотному прилеганию уплотнителя.

| Параметр | Номинальное значение (мм) | Допустимое отклонение (мм) |

|---|---|---|

| Ширина по верхней кромке | 1240 ± 1.5 | не более 2.0 |

| Ширина по нижней кромке | 1415 ± 2.0 | не более 2.5 |

| Высота по центру | 520 ± 1.0 | не более 1.5 |

При ремонте после ДТП обязательна проверка диагоналей проёма и контрольных точек на стойках. Использование шаблонов (кондукторов) предотвращает ошибки рихтовки. Несоответствие геометрии провоцирует:

- Трещины стекла от локальных напряжений в точках контакта с кузовом.

- Протечки воды через деформированный уплотнитель.

- Свист ветра из-за нарушения прижима по периметру.

Заводская технология установки стекла предполагает его фиксацию на специальном герметике поверх уплотнителя, что компенсирует минимальные отклонения. Однако при значительных нарушениях геометрии даже этот метод не обеспечивает надёжности, требуя кузовных работ для восстановления исходных параметров проёма.

Защитные покрытия днища Весты Cross

Днище Lada Vesta Cross подвергается интенсивному воздействию абразивных частиц, реагентов и влаги, что требует применения специализированных защитных покрытий. Конструктивно автомобиль оснащен базовой заводской антикоррозийной обработкой, но для продления срока службы и сохранения целостности кузова рекомендуется дополнительная защита.

Производитель использует комбинированную технологию: оцинкованные элементы кузова сочетаются с нанесением восковых составов и битумных мастик на критичные зоны. Однако эксплуатация в условиях агрессивных сред (зимние дороги, прибрежные регионы) диктует необходимость усиления защиты.

Типы покрытий и их особенности

| Тип покрытия | Состав | Срок службы | Особенности |

|---|---|---|---|

| Битумно-резиновая мастика | Битум, синтетический каучук | 3-5 лет | Гибкость при ударах, заполнение микротрещин |

| ПВХ-пластизоль | Поливинилхлорид с пластификаторами | 7-10 лет | Высокая стойкость к химреагентам, шумоподавление |

| Жидкий ЛКП | Эпоксидные смолы, полиуретан | 4-6 лет | Тонкослойное покрытие, подходит для обновления |

Ключевые зоны обработки:

- Лонжероны и усилители пола

- Стыки сварных швов

- Топливные и тормозные магистрали

- Арки колес и крепления амортизаторов

Важно: При выборе покрытия учитывайте температурный режим нанесения – битумные составы требуют +15°C и отсутствия влаги. ПВХ-пластизоль наносится только на специализированных СТО с термокамерами.

Крепление пластиковых накладок на пороги Vesta

Пластиковые накладки на пороги Lada Vesta фиксируются комбинированным способом для обеспечения надежного прилегания и защиты лакокрасочного покрытия. Основной метод крепления – использование клипс (пластиковых фиксаторов), которые вставляются в технологические отверстия порога кузова. Дополнительно на некоторых модификациях применяется двусторонний скотч по периметру накладки, предотвращающий вибрацию и попадание влаги под элемент.

Конструкция включает 5-7 крепежных клипс в зависимости от длины порога и версии кузова (седан или универсал). Клипсы имеют распорные усики, которые раскрываются внутри отверстия кузова при защелкивании, обеспечивая плотную фиксацию без необходимости сверления дополнительных отверстий. Центральные клипсы часто оснащаются фиксирующими язычками для дополнительной стабильности.

Особенности монтажа и типы крепежа

При установке рекомендуется обезжирить поверхности кузова и накладки, после чего прогреть элементы строительным феном для улучшения адгезии скотча. Последовательность монтажа:

- Снять защитную пленку со скотча на накладке

- Совместить клипсы с отверстиями на пороге

- Сильно надавить по всей длине накладки до характерного щелчка

- Прогреть стыки феном при температуре +15°C и ниже

Распространенные типы крепежных элементов:

| Тип клипсы | Количество | Особенности |

| Стандартная распорная | 4-5 шт | Базовое крепление по краям |

| Центральная с фиксатором | 1-2 шт | Имеет замок-язычок против смещения |

| Угловая усиленная | 2 шт | Используется в зонах изгиба порога |

Проблемы при эксплуатации обычно связаны с:

- Отслоением скотча из-за загрязнения поверхности при монтаже

- Поломкой клипс при демонтаже без специнструмента

- Появлением скрипов при попадании песка в зону крепления

Ремонтные допуски при замене заднего крыла Kalina

Соблюдение ремонтных допусков при установке нового заднего крыла Lada Kalina критически важно для сохранения геометрии кузова и предотвращения коррозии. Отклонения от норм приводят к нарушению зазоров с соседними элементами (дверью, бампером, лючком бензобака), проблемам с открыванием/закрыванием дверей и снижению жёсткости конструкции.

Основные контролируемые параметры включают равномерность монтажных зазоров, совпадение технологических отверстий, плоскостность прилегания к каркасу кузова и точность позиционирования относительно лонжеронов. Используйте эталонные точки кузова и шаблоны для верификации положения крыла перед фиксацией сваркой.

Ключевые допуски и параметры контроля

| Параметр | Допустимое отклонение | Контрольная точка |

|---|---|---|

| Зазор с задней дверью | ±1.5 мм | По всей длине стыка |

| Зазор с задним бампером | ±2.0 мм | Угловые стыки |

| Положение относительно колесной арки | ±2.0 мм | Симметрия относительно оси авто |

| Совмещение монтажных отверстий | Ø ±1.0 мм | Крепёж к лонжеронам и раме |

Обязательные этапы контроля после установки:

- Проверка симметрии зазоров относительно продольной оси автомобиля

- Контроль плоскости крыла с помощью 3D-шаблонов или линейки (допуск ≤1 мм/м)

- Визуальная проверка прилегания в зоне сварных соединений (отсутствие зазоров)

Важно:

- Зазоры в стыках должны быть равномерными без сужений/расширений

- При точечной сварке соблюдайте заводской шаг (не более 50 мм)

- После сварки обработайте антикорром все кромки и технологические полости

Электрохимическая совместимость заплаток при кузовном ремонте

Электрохимическая совместимость материалов – критически важный аспект при восстановлении кузовов ВАЗ. При контакте разнородных металлов в присутствии электролита (влаги, дорожных реагентов) возникает гальваническая пара, где более активный металл (анод) корродирует, защищая менее активный (катод). Несовместимость заплатки с родной сталью кузова приводит к ускоренной коррозии ремонтной зоны, сокращая срок службы ремонта.

Кузова классических моделей ВАЗ (2101–2107) и современных Lada изготавливаются из низкоуглеродистой стали с электрохимическим потенциалом ≈ -0.65 В. Использование заплаток из металлов с существенно отличающимся потенциалом – например, алюминия (-0.75 В), меди (+0.34 В) или нержавеющей стали (-0.5...+0.1 В) – провоцирует электрохимическую коррозию. Даже временные заплатки из несовместимых материалов при точечной сварке создают риск очаговой коррозии.

| Материал заплатки | Электрохимический потенциал (В) | Совместимость со сталью кузова ВАЗ |

|---|---|---|

| Сталь низкоуглеродистая (аналог кузова) | -0.60...-0.70 | Отличная |

| Оцинкованная сталь | -1.00 (цинковое покрытие) | Хорошая (цинк – анод) |

| Алюминий | -0.75 | Плохая (риск коррозии алюминия) |

| Нержавеющая сталь AISI 304 | -0.50...+0.10 | Опасная (сталь кузова – анод) |

| Медь | +0.34 | Недопустимая |

Практические рекомендации

- Используйте аналогичную сталь: для заплаток применяйте листовую сталь 08кп/08ю (аналог заводской).

- Цинкование с осторожностью: оцинкованные заплатки допустимы, но требуют полного перекрытия цинка грунтом (цинк корродирует первым).

- Изолируйте несовместимые материалы: при вынужденном применении алюминия/нержавейки используйте эпоксидные клеи-герметики, исключающие прямой контакт металлов.

- Контролируйте сварочную среду: после сварки удаляйте шлаки и остатки флюсов – они выступают электролитами.

Список источников

Для подготовки материала о кузовных элементах автомобилей ВАЗ использовались специализированные технические документы, отраслевые издания и экспертные исследования. Источники включают официальные данные производителя, профильную литературу и нормативную базу, отражающую эволюцию кузовных конструкций.

Следующие ресурсы предоставляют детальную информацию о классификации, характеристиках и технологиях производства кузовного железа. Они содержат технические описания, сравнительные анализы и исторические сведения о модификациях кузовов на разных моделях ВАЗ.

- Официальные технические каталоги АвтоВАЗ (кузовные группы и детали)

- ГОСТы и ОСТы по автомобилестроению (стандарты сталей и антикоррозионной обработки)

- Монография "Конструкция автомобилей ВАЗ" (изд. НИИАТ)

- Руководства по ремонту кузовов ВАЗ (серии "Классика", Lada Samara, Priora)

- Технические отчеты ВНИИТЭАвтопром (исследования коррозионной стойкости)

- Производственные спецификации Волжского автозавода (архивные документы 1970-2010 гг.)

- Журнал "Автомобильная промышленность" (аналитические статьи о кузовных технологиях)

- Материалы конференций НАМИ "Развитие автомобильных кузовов"