Лакокрасочные материалы - типы покрытий и способы обработки

Статья обновлена: 28.02.2026

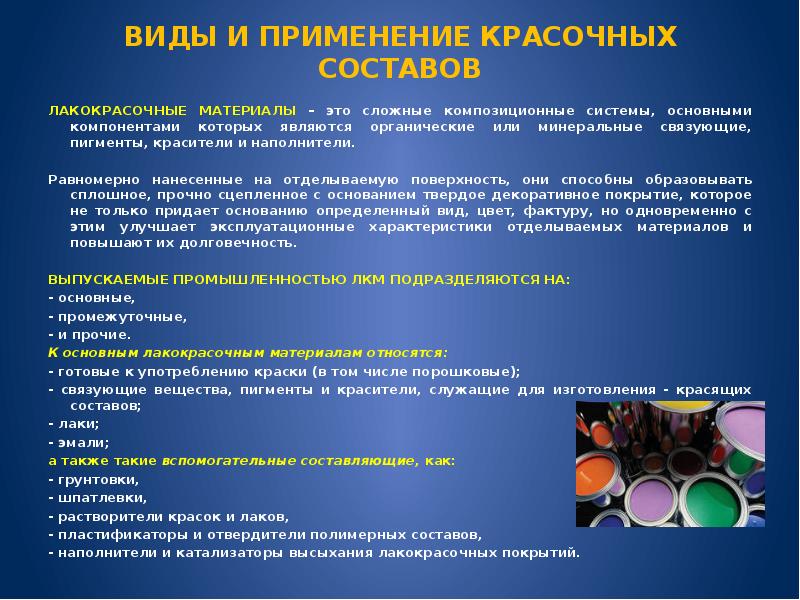

Лакокрасочные покрытия выполняют критически важные функции в промышленности и быту. Они обеспечивают защиту материалов от коррозии, износа и агрессивных сред, одновременно придавая изделиям декоративные свойства.

Разнообразие составов и технологий нанесения позволяет решать широкий спектр задач. Правильный выбор типа покрытия и метода его применения напрямую влияет на долговечность, внешний вид и функциональность обрабатываемой поверхности.

Понимание характеристик основных видов ЛКМ и особенностей их использования является ключом к достижению оптимального результата при окрашивании различных материалов и конструкций.

Масляные краски: состав и сфера использования

Основу масляных красок составляют пигменты и олифа. Пигменты придают цвет и укрывистость, а олифа (чаще всего льняное, конопляное или синтетическое масло) выступает связующим веществом. После нанесения олифа полимеризуется под действием кислорода, образуя твердую пленку. Для регулирования вязкости и времени высыхания в состав вводят сиккативы (ускорители сушки) и разбавители (уайт-спирит, скипидар).

Главные эксплуатационные свойства включают высокую укрывистость, насыщенность цвета и формирование прочного, атмосферостойкого покрытия. Однако краски отличаются длительным периодом полного высыхания (до нескольких суток), резким запахом и склонностью к пожелтению белых оттенков со временем. Требуют тщательной подготовки поверхности (обезжиривание, грунтование).

Сфера применения

Масляные краски используются преимущественно для наружных и внутренних работ по следующим поверхностям:

- Металлические конструкции: заборы, радиаторы, трубы, сельхозтехника благодаря антикоррозионной защите.

- Деревянные изделия: оконные рамы, двери, фасады домов, садовая мебель из-за хорошей влагостойкости.

- Бетонные и оштукатуренные поверхности: цоколи, ступени, парапеты в условиях повышенной абразивной нагрузки.

Ограничения: Не рекомендуются для гипсокартона, натяжных потолков, пластика и поверхностей, подверженных сильным деформациям (из-за низкой эластичности покрытия).

| Преимущества | Недостатки |

|---|---|

| Высокая механическая прочность | Длительное высыхание |

| Хорошая адгезия к металлу/дереву | Резкий токсичный запах |

| Устойчивость к атмосферным воздействиям | Пожелтение светлых тонов |

| Экономичный расход | Требуется агрессивный растворитель для очистки |

Наносятся кистью, валиком или распылителем в 1-2 слоя. Работы проводят при температуре выше +5°C и влажности до 80%. Обязательна вентиляция помещений из-за токсичности паров.

Алкидные эмали: преимущества и методы обработки

Алкидные эмали, основанные на алкидных смолах, остаются одним из наиболее востребованных видов лакокрасочных материалов для защиты и декорирования разнообразных поверхностей, особенно металла и дерева. Их популярность объясняется комплексом технических и эксплуатационных преимуществ.

Ключевыми достоинствами алкидных эмалей являются высокая укрывистость, позволяющая получить ровный однородный слой даже при нанесении в один-два прохода, и превосходная адгезия к широкому спектру материалов. Они образуют прочное, эластичное, атмосферостойкое и износоустойчивое покрытие, стойкое к воздействию воды, масел и умеренных химических реагентов. Алкидные эмали обладают хорошей растекаемостью, обеспечивая гладкую поверхность без потеков, и отличаются относительно быстрым временем высыхания "на отлип" и "на отлип".

Методы обработки поверхности и нанесения

Качество и долговечность финишного покрытия напрямую зависят от тщательности подготовки поверхности:

- Механическая обработка: Удаление старого отслаивающегося покрытия, ржавчины, окалины, грязи и масел. Методы: абразивоструйная очистка, обработка щетками (ручных или механизированных), шлифование. Для металла обязательна очистка до степени не ниже Sa2 или St2.

- Обезжиривание: Тщательное удаление всех видов загрязнений (жиры, масла, соли, пыль) с помощью специальных растворителей или моющих средств.

- Грунтование: Нанесение совместимой алкидной грунтовки или грунт-эмали (особенно на металл) для усиления адгезии, антикоррозионной защиты и выравнивания впитывающей способности основания.

Нанесение алкидной эмали может производиться несколькими способами:

- Кистью: Наиболее доступный метод для небольших площадей и сложных поверхностей. Требует тщательного втирания эмали для достижения хорошей адгезии и равномерности слоя. Наносится вдоль волокон древесины.

- Валиком: Эффективен для ровных поверхностей средней площади (стены, панели). Используются валики с коротким или средним ворсом (велюровые, полиамидные). Требует раскатки для равномерного распределения.

- Пневматическое распыление: Самый производительный метод для больших площадей и получения идеально гладкого покрытия. Требует разбавления эмали до рабочей вязкости (уайт-спиритом, сольвентом, ксилолом) согласно инструкции производителя и использования соответствующего оборудования (краскопульт, компрессор). Необходима хорошая вентиляция и средства индивидуальной защиты.

- Безвоздушное распыление: Подходит для высоковязких материалов и нанесения толстых слоев. Также требует разбавления и строгого соблюдения параметров оборудования.

Нанесение ведется в 1-2 слоя с обязательной межслойной сушкой согласно времени, указанному производителем. Толщина каждого слоя должна контролироваться.

Сушка: Окончательное формирование покрытия происходит как за счет испарения растворителя (физическая сушка), так и за счет реакции окисления алкидной смолы кислородом воздуха (химическая сушка). Полное отверждение может занимать от нескольких часов до нескольких суток в зависимости от толщины слоя, температуры, влажности и состава эмали. Принудительная сушка при 60-80°C ускоряет процесс.

Меры безопасности: Работы следует проводить в хорошо вентилируемых помещениях или на открытом воздухе с использованием средств индивидуальной защиты (респиратор, очки, перчатки, спецодежда). Алкидные эмали огнеопасны – необходимо исключить источники открытого огня и искр.

Подготовка поверхности и нанесение водоэмульсионной краски валиком

Качественная подготовка основания – обязательное условие для долговечности покрытия. Поверхность очищают от пыли, грязи, жировых пятен и отслаивающихся материалов. Существующие трещины и неровности шпаклюют, после чего всю площадь обрабатывают грунтовкой глубокого проникновения для улучшения адгезии и снижения расхода краски.

Краску тщательно перемешивают до однородной консистенции. При необходимости состав разбавляют чистой водой (не более 10% от объема), следуя рекомендациям производителя. Валик подбирают в зависимости от фактуры поверхности: для гладких стен используют инструмент с велюровым или поролоновым покрытием (ворс 4-8 мм), для рельефных – с длинным ворсом (10-18 мм).

Технология нанесения

- Погрузите валик в лоток с краской, прокатайте по ребристой части для равномерного распределения состава и удаления излишков

- Наносите краску вертикальными полосами шириной 50-70 см с нахлестом 5-8 см, двигаясь от угла к центру стены

- Первый слой раскатывайте в одном направлении. После высыхания (1.5-2 часа) нанесите второй слой перпендикулярно первому

- Поддерживайте постоянное давление на валик, избегая остановок на одном участке для предотвращения наплывов

Оптимальные условия работы: температура +5°C до +30°C, влажность воздуха 50-75%. Избегайте сквозняков и прямого солнечного света во время сушки. Для обработки углов и стыков используйте кисть-флейц, сразу растушевывая границы валиком.

| Контрольные параметры | Рекомендуемые значения |

|---|---|

| Толщина слоя | 100-150 мкм |

| Расход на слой | 150-200 мл/м² |

| Межслойная сушка | 1.5-2 часа |

После завершения работ промойте инструмент проточной водой. Храните остатки краски в герметичной таре при положительной температуре, избегая замораживания состава.

Акриловые краски: совместимость с разными поверхностями

Акриловые краски демонстрируют отличную адгезию к большинству минеральных оснований после предварительной подготовки. Бетон, кирпич, штукатурка и цементные поверхности требуют очистки от пыли, обезжиривания и обработки акриловой грунтовкой глубокого проникновения. Это укрепляет основание, снижает впитываемость и обеспечивает равномерное нанесение.

Древесина и древесные композиты (ДСП, МДФ, фанера) совместимы с акриловыми составами при условии шлифовки и грунтования. Для наружных работ по дереву обязательна пропитка антисептиком. Металлические поверхности (сталь, алюминий) нуждаются в преобразователе ржавчины и специализированном грунте по металлу для предотвращения коррозии и улучшения сцепления.

Критические требования к поверхностям

Несовместимость возникает с:

- Масляными красками без промежуточной обработки: требуется шлифовка и грунт-праймер типа "Бетонконтакт"

- Глянцевыми покрытиями: обязательна матовая абразивная обработка

- Пластиками без маркировки: необходимы тест на адгезию и праймер для пластика

| Основание | Подготовка | Особенности нанесения |

|---|---|---|

| Гипсокартон | Грунтование 2 слоями, шпаклёвка стыков | Исключить разбавление краски водой >10% |

| Керамическая плитка | Обезжиривание, грунт "Бетонконтакт" | Только для интерьерных работ |

| Оцинкованная сталь | Грунт для цветных металлов | Запрещено использование преобразователя ржавчины |

Важно: Температура основания и воздуха должна быть в диапазоне +5°C до +30°C при нанесении. Полимерные плёнки образуются только после полного испарения воды из состава.

- Провести визуальный осмотр на наличие отслоений

- Удалить меловые налёты металлической щёткой

- Обработать проблемные зоны рекомендованным производителем грунтом

- Выполнить пробное нанесение на участке 20×20 см

Нитроэмали: особенности скоростной сушки

Нитроэмали создаются на основе нитроцеллюлозы, растворенной в органических растворителях. Их ключевая особенность – экстремально быстрое испарение летучих компонентов состава. Благодаря этому покрытие достигает "отлипа" уже через 10-25 минут при температуре +20°C, а полная полимеризация занимает не более 1.5-2 часов. Такой эффект достигается за счет низкой молекулярной массы пленкообразователей и высокой дисперсности частиц краски.

Скоростная сушка позволяет вести многослойное нанесение за один рабочий цикл без длительных простоев. Однако интенсивное испарение растворителей требует строгого контроля влажности (не выше 70%) и температуры основания (оптимально +15...+25°C). При несоблюдении условий возможно образование дефектов: кратеров, матовых пятен или "кипения" слоя из-за ускоренной дегазации.

Технологические нюансы применения

- Способы нанесения:

- Пневматическое распыление (требует редуктора с влагоотделителем)

- Безвоздушное распыление для крупных объектов

- Кистевой метод только для локального ремонта

- Ограничения:

- Максимальная толщина слоя – 60-80 мкм

- Обязательная межслойная сушка 20-40 минут

- Запрещено нанесение на битумные грунты

| Этап сушки | Время при +20°C | Параметры готовности |

|---|---|---|

| Первичное отверждение | 15-30 мин | Отсутствие прилипания пыли |

| Межслойная выдержка | 40-60 мин | Возможность шлифовки |

| Эксплуатационная готовность | 24 часа | Полная механическая прочность |

Важно: принудительный подогрев сокращает время сушки на 40-60%, но превышение +50°C вызывает деструкцию нитроцеллюлозы. Для финишных работ обязательна установка фильтров-осушителей на компрессор – пары воды в воздухе провоцируют белёсые разводы ("высолов").

Полиуретановые лаки: защита от механических повреждений

Полиуретановые лаки формируют высокопрочное покрытие с исключительной стойкостью к истиранию, царапинам и ударным нагрузкам. Молекулярная структура отверждённого полиуретана создаёт плотную сетку с высокой степенью сшивки, что обеспечивает эластичность и твёрдость одновременно.

Эта комбинация свойств позволяет покрытию поглощать механические воздействия без растрескивания или отслоения. Полиуретан превосходит нитроцеллюлозные и алкидные составы по износостойкости в 5-10 раз, что делает его оптимальным для поверхностей с интенсивной эксплуатацией.

Ключевые факторы защиты

Тип отвердителя: Двухкомпонентные лаки (с изоцианатным отвердителем) обеспечивают максимальную прочность. Однокомпонентные (влагоотверждаемые) уступают в износостойкости, но проще в нанесении.

Специальные добавки:

- Микрокерамика или корунд в составе повышают твёрдость

- Антисептики предотвращают биоповреждения

- Пластификаторы сохраняют эластичность при низких температурах

| Тип нагрузки | Реакция покрытия |

| Истирание (песок, трение) | Минимальная потеря толщины слоя |

| Точечные удары | Временная деформация с восстановлением формы |

| Вибрация | Отсутствие отслоений благодаря адгезии |

Критическое условие: Точное соблюдение пропорций смешивания (для 2К-лаков) и влажности воздуха (<85%). Нарушение технологии снижает механические свойства на 30-50%.

- Подготовка основания: шлифовка, обезжиривание

- Нанесение грунта (полиуретанового или эпоксидного)

- Межслойная шлифовка при многослойном покрытии

- Финишное лакирование в 2-3 слоя с сушкой 12-24 часа

Сферы применения с экстремальными нагрузками: паркет в торговых центрах, палубы яхт, промышленные полы, мебель для общественных помещений, спортивный инвентарь.

Морилки для дерева: виды и техники тонирования

Морилки (бейцы) – тонирующие составы, изменяющие цвет древесины без скрытия её текстуры. Проникают в поверхностные слои, придают оттенок и могут обладать антисептическими свойствами. Отличаются от лаков отсутствием плёнкообразования.

Основное назначение – декоративная имитация ценных пород дерева, выравнивание цвета поверхности и усиление контраста текстуры. Выбор типа морилки определяет глубину тонирования и технологию нанесения.

Классификация морилок по составу

| Тип | Основа | Преимущества | Недостатки |

|---|---|---|---|

| Водные | Вода + красители | Экологичность, доступность, широкий выбор оттенков | Поднимают ворс, долгое высыхание (12-24 ч) |

| Спиртовые | Спирт + анилиновые красители | Быстрое высыхание (15-30 мин), устойчивость к УФ-лучам | Резкий запах, сложность ручного нанесения без разводов |

| Масляные | Льняное масло + пигменты | Легкость нанесения, равномерность, защита от влаги | Длительное высыхание (6-12 ч), требует вентиляции |

| Акриловые | Акриловая дисперсия | Не поднимают ворс, экологичны, образуют защитный слой | Высокая цена, ограниченная глубина проникновения |

| Восковые | Воск + растворители | Создают эффект «мокрого дерева», заполняют микротрещины | Несовместимы с полиуретановыми лаками |

Ключевые техники нанесения:

- Тампонирование – нанесение поролоновым или тканевым тампоном круговыми движениями для мягких переходов.

- Продольная обработка кистью – ведение вдоль волокон синтетической кистью с равномерным распределением состава.

- Распыление – использование краскопульта для сложных поверхностей и крупных площадей.

- Комбинированный метод – последовательное нанесение разных оттенков для создания эффекта патины.

Обязательные этапы работы:

- Шлифовка поверхности абразивом Р150-Р220

- Обеспыливание и обезжиривание

- Предварительное увлажнение (для водных морилок) и финишная шлифовка поднятого ворса

- Нанесение в 2-3 слоя с промежуточной сушкой

- Фиксация воском или лаком после окончательного высыхания

Молотковые эмали: декоративный эффект на металле

Молотковые эмали создают характерный рельефный узор, напоминающий чеканку или вмятины от ударов молотка. Этот эффект достигается за счет включения в состав алюминиевой пудры и силикона, которые при нанесении формируют хаотичные "кратеры" с металлическим блеском.

Покрытие отличается высокой укрывистостью, маскирует мелкие дефекты поверхности и обеспечивает устойчивость к механическим повреждениям, коррозии и УФ-излучению. Оно применяется для окрашивания металлических изделий, эксплуатируемых в агрессивных условиях: станков, радиаторов, гаражного оборудования, складских конструкций.

Способы нанесения и особенности

Для работы с молотковыми эмалями используют следующие методы:

- Пневматическое распыление – основной способ, обеспечивающий равномерное распределение компонентов.

- Кистевое нанесение – допустимо для мелкого ремонта, но требует опыта для минимизации разводов.

Ключевые правила применения:

- Обезжиривание и абразивная обработка поверхности (Sa 2.5).

- Нанесение в 1-2 слоя с межслойной сушкой (20-30 мин).

- Толщина слоя: 60-80 мкм – критична для проявления эффекта.

- Температурный режим: +5°C до +35°C при влажности до 80%.

Важно: запрещено разбавлять составы, добавлять отвердители (кроме 2К-эмалей) и наносить валиком – это разрушает декоративную структуру.

| Тип эмали | Время высыхания | Основа |

|---|---|---|

| Алкидная (1К) | 24 часа (при +20°C) | Уайт-спирит |

| Эпоксидная (2К) | 8-12 часов | Акриловый отвердитель |

Грунтовки: классификация по типу основания

Выбор грунтовки напрямую зависит от материала обрабатываемой поверхности, так как разные основания обладают уникальными физико-химическими свойствами. Правильно подобранный грунт обеспечивает оптимальную адгезию, выравнивает впитывающую способность и создает надежную основу для последующих слоев лакокрасочного покрытия.

Применение несоответствующей грунтовки может привести к отслаиванию финишного слоя, появлению пятен, коррозии или преждевременному разрушению покрытия. Поэтому классификация грунтовок по типу основания является ключевым аспектом при подготовке поверхности.

Основные группы грунтовок по типу основания

| Тип основания | Рекомендуемые грунтовки | Особенности применения |

|---|---|---|

| Металлы (сталь, чугун, алюминий) |

|

Обязательна очистка от ржавчины и обезжиривание. Для черных металлов критична антикоррозийная защита. |

| Минеральные поверхности (бетон, штукатурка, кирпич, шпаклевка) |

|

Требуют выравнивания впитывающей способности. Бетон-контакт создает шероховатый слой для адгезии. |

| Древесина и производные (ДВП, ДСП, фанера) |

|

Необходима изоляция сучков и смоляных карманов. Для наружных работ обязательны антисептические свойства. |

| Ранее окрашенные поверхности |

|

Требуется оценка прочности старого покрытия. Несовместимые слои (масло/вода) изолируют специальными грунтами. |

| Пластик, стекло, керамика |

|

Обязательна обработка обезжиривателем. Для пластиков предварительный тест на совместимость. |

Антикоррозийные составы: обработка стальных конструкций

Антикоррозийные покрытия для стальных конструкций формируют барьерный слой, изолирующий металл от агрессивных факторов окружающей среды: влаги, кислорода, химических реагентов и перепадов температур. Их ключевая функция – предотвращение электрохимических реакций окисления, ведущих к деградации материала. Эффективность защиты напрямую зависит от корректного выбора состава, подготовки поверхности и соблюдения технологии нанесения.

Современные антикоры классифицируются по механизму действия и составу. К наиболее распространенным типам относятся цинкосодержащие грунты, преобразователи ржавчины, эпоксидные и полиуретановые системы. Каждый вид требует специфичных условий применения – от температурного режима и влажности до методов отверждения и совместимости с финишными слоями.

Технологии нанесения и ключевые требования

Обработка стальных конструкций включает три обязательных этапа:

- Подготовка поверхности:

- Механическая очистка (дробеструйная/пескоструйная обработка до степени Sa 2.5)

- Обезжиривание растворителями

- Удаление окалины и непрочной ржавчины

- Нанесение грунтовочного слоя:

- Методы: безвоздушное распыление, кисть, валик

- Толщина: 60-100 мкм для цинконаполненных составов

- Контроль адгезии (крестовой надрез >1 балл по ISO 2409)

- Формирование финишного покрытия:

- Многослойное нанесение эмалей

- Межслойная сушка (по ТУ производителя)

- Контроль суммарной толщины (180-250 мкм)

| Тип состава | Преимущества | Ограничения |

|---|---|---|

| Цинкнаполненные грунты | Катодная защита, термостойкость до +400°C | Требуют финишного слоя, токсичность при сварке |

| Фосфатирующие грунты | Хорошая адгезия, экологичность | Низкая стойкость в кислых средах |

| Эпоксидные смолы | Химическая стойкость, непроницаемость | Пожелтение под УФ, длительное отверждение |

Критически важным параметром является сухой остаток состава – высокий процент (60-80%) обеспечивает формирование толстослойных покрытий без подтеков. Для конструкций со сложной геометрией применяют тиксотропные материалы, исключающие стекание с вертикальных поверхностей. Обязателен контроль климатических условий: нанесение при температуре основания выше +3°C и влажности воздуха ниже 85%.

Срок службы качественного антикоррозийного покрытия в умеренном климате достигает 15 лет. Для продления ресурса проводят регулярный мониторинг состояния слоя с измерением толщины магнитными датчиками и выборочным контролем адгезии. Локальные повреждения ремонтируют совместимыми материалами после зачистки до базового металла и нанесения грунтовочного "кармана".

Огнезащитные покрытия: способы нанесения кистью

Нанесение кистью – базовый метод обработки поверхностей огнезащитными составами. Он обеспечивает ручной контроль толщины слоя и проникновение материала в сложные участки конструкции: стыки, углы, места примыкания элементов. Технология подходит для локального ремонта покрытий и обработки труднодоступных зон, недоступных для распыления.

Ключевым требованием является подготовка основания: удаление ржавчины, окалины, старых отслоившихся слоев и обезжиривание. Работа ведется в направлении, перпендикулярном предыдущему слою для равномерного распределения. Важно избегать потеков и пропусков, так как они снижают огнезащитную эффективность. Каждый последующий слой наносится после полного высыхания предыдущего в соответствии с технической документацией материала.

Технологические этапы

- Выбор инструмента: Использование кистей с натуральной или синтетической щетиной, стойкой к агрессивным компонентам состава. Ширина подбирается под размер обрабатываемой поверхности.

- Перемешивание состава: Тщательное перемешивание материала до однородной консистенции непосредственно перед нанесением. Запрещено разбавлять составы без согласования с производителем.

- Техника нанесения:

- Нанесение первого слоя втирающими движениями для адгезии

- Последующие слои – перекрестными мазками без сильного нажима

- Особое внимание кромкам и сварным швам

- Контроль параметров: Проверка толщины "мокрого" слоя гребенкой и "сухого" – толщиномером после полимеризации.

| Фактор | Требования | Последствия нарушения |

|---|---|---|

| Температура поверхности | +5°C до +40°C | Неполная полимеризация, отслаивание |

| Влажность основания | Не более 4% | Вздутие покрытия, снижение адгезии |

| Межслойная выдержка | По ТД производителя (8-24 часа) | Трещины, неравномерная усадка |

Важно! Работы проводятся при относительной влажности воздуха до 80%. При температуре ниже +5°C применяются "зимние" версии составов. Защита органов дыхания и кожи обязательна из-за токсичности растворителей в большинстве огнезащитных материалов.

Фасадные краски: стойкость к атмосферным воздействиям

Основное назначение фасадных красок – защита поверхностей от разрушающего влияния окружающей среды. Их стойкость к атмосферным воздействиям определяется способностью долговременно сохранять целостность покрытия, цвет и глянец под влиянием дождя, снега, ветра, ультрафиолетового излучения, перепадов температур и химических загрязнений.

Ключевыми факторами, влияющими на устойчивость, являются состав связующего, тип пигментов и наполнителей, а также правильность подготовки основания и нанесения. Акриловые, силикатные и силиконовые краски демонстрируют наиболее высокие показатели долговечности в сложных условиях эксплуатации.

Характеристики и особенности

Устойчивость к конкретным факторам обеспечивается свойствами материала:

- Водоотталкивающие свойства: Предотвращают впитывание влаги, снижая риск появления трещин при замерзании и развития грибка. Особенно эффективны силиконовые и силоксановые модификации.

- Светостойкость: Зависит от качества пигментов. Неорганические пигменты (оксиды железа, хрома) устойчивы к УФ-излучению, предотвращают выцветание.

- Паропроницаемость: Позволяет стенам "дышать", выводя водяной пар из конструкции. Минеральные и силикатные составы обладают максимальной паропроницаемостью.

- Эластичность: Компенсирует температурные деформации основания. Акриловые и латексные краски сохраняют эластичность после высыхания.

- Химическая стойкость: Защита от кислотных дождей и городских загрязнений. Силикатные краски наиболее инертны к химическим воздействиям.

Сравнение типов красок по стойкости:

| Тип краски | УФ-стойкость | Влагостойкость | Паропроницаемость | Хим. стойкость |

|---|---|---|---|---|

| Акриловая | Высокая | Высокая | Средняя | Средняя |

| Силиконовая | Очень высокая | Очень высокая | Высокая | Высокая |

| Силикатная | Очень высокая | Высокая | Очень высокая | Очень высокая |

Для достижения заявленной долговечности производителя критически важны:

- Тщательная очистка основания от загрязнений и слабых слоев.

- Обязательное грунтование составом, совместимым с краской.

- Соблюдение температурно-влажностного режима при нанесении.

- Нанесение рекомендуемого количества слоев (обычно 2-3).

- Использование системных решений (грунт + краска) одного производителя.

Стойкость к атмосферным воздействиям напрямую определяет межремонтный интервал фасада. Качественные составы сохраняют защитные и декоративные свойства 10-15 лет и более, снижая эксплуатационные затраты.

Декоративные штукатурки: колеровка и фактурное нанесение

Колеровка осуществляется добавлением пигментов в белую основу штукатурки для получения заданного оттенка. Используются либо ручное смешивание колорантов на объекте, либо машинная колеровка по каталогам RAL/NCS для точного соответствия цвету. Важно учитывать изменение оттенка после высыхания и наносить пробные выкрасы.

Фактурное нанесение создает рельефную поверхность за счет техники работы с материалом. Штукатурка накладывается кельмой/шпателем слоем 1-5 мм, после чего формируется фактура инструментами до начала схватывания состава. Рельеф определяется движением руки, силой нажима и выбранным инструментом.

Инструменты для формирования фактуры

- Структурные валики: создают повторяющиеся узоры (дождь, чешуя)

- Губки/щетки: для точечных или хаотичных текстур

- Кельмы/терки: круговые движения дают эффект "барашка", линейные – "короеда"

- Трафареты/штампы: для имитации камня, кирпичной кладки

| Тип фактуры | Техника нанесения | Особенности |

|---|---|---|

| Короед | Проглаживание теркой с зернистым наполнителем | Параллельные борозды, маскирует неровности |

| Венецианская | Многослойное нанесение полупрозрачных составов | Имитация мрамора, требует мастерства |

| Барашек | Круговое разглаживание штукатурки | Равномерная зернистость, высокая прочность |

Финишное покрытие закрепляет результат: воски подчеркивают глубину рельефа, лаки добавляют глянец и защиту. Колерованные составы наносятся в 1-2 слоя после полного высыхания штукатурки (24-48 часов).

Термостойкие эмали: окраска печей и каминов

Термостойкие эмали предназначены для защиты и декорирования поверхностей, подвергающихся длительному нагреву свыше 100°C. Их основу составляют кремнийорганические смолы или композиции на основе жидкого стекла, обеспечивающие сохранение целостности покрытия при температурных деформациях металла или кирпича.

Ключевым требованием к таким составам является способность выдерживать цикличный нагрев/остывание без растрескивания, отслоения или изменения цвета. Дополнительные свойства включают устойчивость к саже, влаге, моющим средствам и механическим воздействиям, что особенно важно при эксплуатации в жилых помещениях.

Классификация и применение

По температурному пределу эмали разделяют на:

- Среднетемпературные (до 300-400°C): Для внешних частей печей, каминных облицовок.

- Высокотемпературные (500-650°C): Для топок, дымоходов, мангалов.

- Экстремальные (свыше 800°C): Специализированные составы для промышленного оборудования.

Типичные сферы использования:

- Чугунные и стальные печи, котлы отопления.

- Кирпичные кладки каминов и дымоходных труб.

- Металлические мангалы, барбекю, духовые шкафы.

Технология нанесения

Этапы подготовки и окрашивания:

| Этап | Действия |

|---|---|

| Подготовка поверхности | Удаление старой краски, ржавчины, обезжиривание. Для металла – обработка грунтом-модификатором ржавчины. |

| Грунтование | Нанесение термостойкого грунта (для металла/кирпича) для улучшения адгезии. |

| Нанесение эмали | 2-3 тонких слоя кистью, валиком или краскопультом с межслойной сушкой (указанной производителем). |

| Термообработка | Прогрев поверхности до рабочей температуры постепенно для полимеризации покрытия. |

Обязательна предварительная просушка при комнатной температуре (24-48 часов). Первый нагрев выполняют плавно, без резкого повышения температуры.

Порошковые покрытия: технология полимеризации

Полимеризация – ключевой этап формирования покрытия, при котором нанесённый порошок переходит в монолитное твёрдое состояние. Процесс осуществляется в печах конвекционного, инфракрасного или комбинированного типа при строго контролируемых температурных параметрах.

Температурный диапазон полимеризации варьируется от 140°C до 220°C в зависимости от химического состава порошка. Длительность выдержки составляет 10-30 минут, что обеспечивает полное расплавление частиц, растекание плёнки и завершение химических реакций сшивки.

Этапы процесса полимеризации

- Нагрев поверхности: Деталь прогревается до температуры плавления порошка (≈100-140°C).

- Образование плёнки: Расплавленные частицы сливаются, формируя сплошной слой.

- Химическое отверждение: При достижении полимеризационной температуры активируются реакции образования трёхмерных полимерных сеток.

- Охлаждение: Резкое снижение температуры фиксирует структуру покрытия.

Критические параметры процесса:

| Фактор | Оптимальное значение | Последствия нарушения |

| Скорость нагрева | 3-7°C/сек | Кратеры при быстром нагреве, неполное растекание при медленном |

| Температура пика | Указана производителем порошка (±5°C) | Недополимеризация или термическая деградация |

| Время выдержки | Отсчёт после достижения деталью минимальной температуры полимеризации | Снижение адгезии и механической прочности |

Особенности режимов для различных основ:

- Эпоксидные смолы: 160-180°C (15-20 мин)

- Полиэфирные композиции: 180-200°C (12-18 мин)

- Гибридные системы: 170-190°C (10-15 мин)

Контроль равномерности прогрева – обязательное условие: локальный недогрев вызывает "апельсиновую корку", перегрев ведёт к пожелтению эпоксидов или потере глянца. После полимеризации покрытие приобретает эксплуатационные свойства: твёрдость 2H-4H (карандашная шкала), адгезию 1 балл (метод решётчатых надрезов), стойкость к удару до 50 кг·см.

Кузовные автоэмали: подбор и напыление

Выбор автоэмали требует учёта типа исходного покрытия, условий эксплуатации и совместимости материалов. Акриловые составы обеспечивают глянец и устойчивость к УФ-излучению, алкидные отличаются высокой твёрдостью, а металлизированные (с алюминиевой пудрой) создают эффект глубины цвета. Для пластиковых элементов применяют эластичные эмали с адгезионными грунтами.

Обязательным этапом является подготовка поверхности: удаление коррозии, обезжиривание и нанесение антикоррозионного грунта. Колеровка выполняется по коду VIN или цифровому сканированию, с обязательной пробной выкраской для контроля оттенка. Срок годности материала и соблюдение температурного режима хранения напрямую влияют на результат.

Методы нанесения автоэмалей

Ключевые технологии напыления включают:

- Пневматическое распыление – базовый метод, требующий регулировки давления (2.5-4 атм) и расстояния от пистолета (15-20 см)

- HVLP (High Volume Low Pressure) – снижение потерь материала до 35% за счёт малого давления воздуха

- Электростатическое напыление – осаждение частиц на поверхность за счёт заряда, экономит материал, но требует спецоборудования

Технологические параметры нанесения:

| Тип эмали | Вязкость (Din4) | Сухой остаток (%) |

| Акриловая | 18-22 сек | 45-55 |

| Алкидная | 22-25 сек | 60-70 |

| Базовый слой | 14-16 сек | 12-20 |

Полимеризация происходит при температуре 60-80°C в камере или естественным образом. Толщина покрытия контролируется толщиномером: для базы – 15-20 мкм, для акрила – 40-60 мкм. Финишная обработка включает полировку через 48 часов после нанесения для устранения дефектов.

Яхтные лаки: особенности нанесения в 3 слоя

Первый слой выполняет роль грунтовочного. Наносится тонким слоем (не более 80-100 мкм) на идеально подготовленную поверхность: сухую, очищенную от пыли и обезжиренную. Разбавление состава – 5-10% уайт-спиритом для улучшения адгезии. Обязательна выдержка до полного высыхания (8-24 часа в зависимости от марки лака и температуры).

Второй слой – основной. Наносится без разбавления или с минимальным добавлением растворителя (до 5%). Толщина – 100-120 мкм. После нанесения требуется межслойная шлифовка абразивом P320-P400 для устранения поднявшегося ворса и микронеровностей. Поверхность перед следующим этапом тщательно очищается от пыли.

Финишное покрытие и ключевые требования

Третий слой создаёт защитно-декоративный барьер. Наносится неразбавленным составом максимально равномерно толщиной 80-100 мкм. Критически важно:

- Работать при температуре +15...+25°C и влажности до 75%

- Исключить сквозняки и прямые солнечные лучи при нанесении

- Использовать кисти с синтетической щетиной или тампон

Сушка финишного слоя занимает до 7 суток для набора прочности. Окончательная полировка возможна только через 2-3 недели.

| Слой | Толщина (мкм) | Разбавление | Особенности обработки |

|---|---|---|---|

| Первый | 80-100 | 5-10% | Адгезионная основа, длительная сушка |

| Второй | 100-120 | 0-5% | Межслойная шлифовка, удаление ворса |

| Третий | 80-100 | 0% | Финишное выравнивание, защита от УФ |

Бетон-контакт: усиление адгезии минеральных поверхностей

Бетон-контакт представляет собой адгезионную грунтовку на акриловой основе с добавлением кварцевого песка или цемента. Основное назначение состава – подготовка плотных, слабовпитывающих минеральных оснований (бетон, цементная стяжка, плитка, гипсолит) перед нанесением штукатурки, шпаклевки или плиточного клея. Он устраняет главную проблему таких поверхностей – низкую способность к сцеплению с последующими слоями.

Принцип действия основан на создании шероховатого промежуточного слоя. После высыхания раствор образует прочную, похожую на наждачную бумагу, пленку с высокими сцепляющими свойствами. Это исключает отслаивание отделочных материалов из-за гладкости основания или его низкой гигроскопичности.

Ключевые аспекты применения

Состав и свойства:

- Акриловые сополимеры – обеспечивают адгезию и эластичность пленки.

- Кварцевый наполнитель (фракция 0.3-0.6 мм) – формирует необходимую шероховатость.

- Антисептики – препятствуют развитию плесени.

- Высокая укрывистость (150-300 г/м²), время высыхания 2-4 часа, паропроницаемость.

Области использования:

- Грунтование монолитных бетонных стен и потолков под штукатурку.

- Обработка "бетонных" полов перед наливными смесями.

- Подготовка гипсовых перегородок и ГКЛ под плитку.

- Усиление адгезии при ремонте старых кафельных поверхностей без демонтажа.

Технология нанесения:

| Этап | Действия |

|---|---|

| Подготовка | Очистка от пыли, жира, высолов. Обеспечение сухости (+5°C до +30°C). |

| Нанесение | Перемешать состав! Наносить валиком, кистью или краскопультом в 1 слой без пропусков. |

| Сушка | Выдержка 3-12 часов (зависит от влажности). Проверка готовности – матовая шершавая поверхность. |

| Финишная отделка | Работы выполняются до образования пыли на загрунтованной поверхности. |

Преимущества: Значительное увеличение сцепления (до 5 раз), экономия материалов, предотвращение трещин, простота применения. Ограничения: Не используется для рыхлых, осыпающихся оснований и дерева. Требует защиты от замерзания при хранении.

Аэрография: технология художественного оформления

Аэрография представляет собой метод нанесения жидких или порошкообразных лакокрасочных материалов на поверхность с помощью сжатого воздуха. Этот способ обеспечивает высокую точность и плавность переходов цвета, недостижимую при использовании традиционных кистей или валиков. Ключевым инструментом является аэрограф – компактное пневматическое устройство, распыляющее краску тонким факелом.

Технология широко востребована для создания сложных художественных изображений, градиентов и объемных эффектов на различных объектах. Основными сферами применения стали автомобильный тюнинг (кузова, диски), мотоциклетная и велосипедная индустрия, интерьерный дизайн (стены, мебель), а также декорирование электроники, музыкальных инструментов и предметов искусства.

Технологический процесс и особенности

Для реализации аэрографии требуются специализированные материалы и оборудование:

- Аэрографы: Внутреннего или внешнего смешения, с иглой разного диаметра для контроля толщины линии.

- Компрессор: Обеспечивает стабильное давление воздуха (обычно 1.5-2.5 атм), часто с ресивером и влагоотделителем.

- Краски: Специализированные аэрографические составы на водной основе, уретановые, акриловые или эмали с высокой пигментацией и мелкодисперсной структурой.

Этапы нанесения включают:

- Подготовку поверхности: Очистка, обезжиривание, шлифовка, нанесение грунтовочного слоя.

- Создание эскиза: Перенос рисунка на поверхность через трафареты, контурную разметку или проекцию.

- Послойное распыление: Нанесение фонов, теней, основных элементов с промежуточной сушкой. Регулировка расстояния аэрографа (5-50 см) и давления позволяет варьировать плотность и площадь покрытия.

- Финишную защиту: Покрытие прозрачным лаком (акриловым или полиуретановым) для долговечности и глянца.

Преимущества и ограничения:

| Преимущества | Ограничения |

|---|---|

| Высокая детализация изображений | Требует профессиональных навыков |

| Плавные цветовые переходы | Длительный процесс подготовки и нанесения |

| Возможность работы на сложных рельефах | Необходимость спецоборудования и вентиляции |

| Универсальность (разные материалы) | Высокая стоимость качественных материалов |

Качество результата напрямую зависит от мастерства исполнителя, точности подбора красок и соблюдения технологических параметров. Защитный лак критически важен для сохранения изображения от УФ-лучей, механических повреждений и агрессивных сред.

Краскопульты: регулировка давления при распылении

Регулировка давления на входе в краскопульт критична для качества нанесения покрытия. Недостаточное давление приводит к крупной зернистости и неравномерному распределению материала, тогда как избыточное провоцирует туманообразование и повышенный расход ЛКМ.

Оптимальное значение зависит от вязкости состава, типа оборудования и требуемого факела. Большинство производителей указывают рекомендуемый диапазон (обычно 1.5–4 бар) в технической документации к инструменту.

Ключевые этапы настройки

- Калибровка редуктора: Установите манометр на блоке подачи воздуха. Откройте подачу материала на 50% и воздушную заслонку полностью.

- Тестовое распыление: Нанесите состав на тестовую поверхность (картон, металл). Анализируйте форму факела:

- Равномерный овал без разрывов – давление корректно

- Восьмёркообразный след – недостаток давления

- Густой туман по краям – избыток давления

- Корректировка: Повышайте/понижайте давление с шагом 0.2 бар до достижения идеального распыла.

| Проблема | Признак | Решение |

|---|---|---|

| Низкое давление | Подтёки, грубая текстура | Повысить на 0.3–0.5 бар |

| Высокое давление | Перерасход ЛКМ, "сухой" слой | Снизить на 0.4–0.7 бар |

Важно! При работе с вязкими материалами (эпоксидные грунты) давление увеличивают на 10–15% от базовых значений. Для HVLP-пульверизаторов критичен контроль на входе – отклонение более чем на 0.2 бар от нормы требует проверки компрессора и фильтров.

Кисти натуральные и синтетические: выбор по виду ЛКМ

Выбор кисти напрямую влияет на качество нанесения и долговечность покрытия. Натуральные и синтетические материалы по-разному взаимодействуют с компонентами ЛКМ, что определяет их специализацию.

Натуральная щетина (свиная) обладает микроскопическими чешуйками и раздвоенными кончиками, что обеспечивает высокую впитываемость. Синтетические волокна (нейлон, полиэстер) отличаются гладкой поверхностью и упругостью, сохраняя форму при контакте с агрессивными составами.

Критерии выбора по типу ЛКМ

Ключевые рекомендации для распространенных материалов:

- Масляные краски и олифа: Натуральная щетина. Впитывает густые составы, равномерно распределяет их по поверхности.

- Алкидные эмали: Смешанные кисти (натуральная основа + 20-30% синтетики). Оптимальный баланс удержания состава и устойчивости к растворителям.

- Акриловые и латексные краски (водоэмульсионные): Исключительно синтетика. Натуральный ворс разбухает от воды, теряя упругость и оставляя ворсинки.

- Нитроцеллюлозные лаки: Синтетические кисти. Устойчивы к ацетону и другим агрессивным растворителям.

- Полиуретановые/эпоксидные составы: Специальная синтетика (100% полиэстер). Не деформируется от смол и отвердителей.

| Тип ЛКМ | Рекомендуемая кисть | Причина выбора |

|---|---|---|

| Масляные составы | Натуральная щетина | Высокая впитывающая способность |

| Акриловые краски | Синтетика (нейлон/полиэстер) | Устойчивость к воде, сохранение формы |

| Алкидные эмали | Смешанные (натуральные+синтетика) | Компромисс между удержанием ЛКМ и химической стойкостью |

| НЦ-лаки | Синтетика высокой плотности | Защита от разрушения растворителями |

Важно: Для глянцевых покрытий используйте кисти с укороченным ворсом – они минимизируют следы от мазков. При работе с быстросохнущими ЛКМ избегайте дешевой синтетики: жесткий ворс может оставлять полосы.

Валики: подбор шубки для гладких и фактурных покрытий

Выбор ворса шубки валика напрямую влияет на результат финишного покрытия. Длина и материал ворса определяют не только расход краски, но и фактуру получаемой поверхности. Неправильный подбор приводит к дефектам: разбрызгиванию, полосам или неоднородному рельефу.

Для гладких покрытий применяются коротковорсовые шубки (4-8 мм), обеспечивающие тонкий равномерный слой без видимых следов инструмента. Фактурные же покрытия требуют длинного ворса (12-25 мм), способного удерживать больший объем состава и создавать выразительный рельеф за счет особенностей нанесения.

Критерии выбора шубки

Ключевые параметры для подбора:

- Длина ворса: Короткий (до 8 мм) – глянцевые эмали, гладкие поверхности; длинный (от 12 мм) – текстурные краски, штукатурки.

- Материал:

- Полиакрил – универсален для водных составов, не оставляет ворсинок.

- Полиэстер – износостойкость, подходит для агрессивных ЛКМ.

- Натуральный мех (овчина) – идеален для масляных красок и лаков.

- Поролон – только для гладких поверхностей и лаков.

- Плотность намотки: Высокая плотность – минимум брызг, низкая – выраженная фактура.

Техника нанесения для разных покрытий:

| Тип покрытия | Рекомендуемая шубка | Особенности работы |

|---|---|---|

| Гладкие (эмали, лаки) | Полиакрил 6-8 мм, велюр, поролон | Среднее давление, крестообразное раскатывание без отрыва |

| Фактурные (декоративные штукатурки) | Полиэстер 18-25 мм, овчина | Нанесение хаотичными движениями, двойное прокатывание для объема |

| Полуматковые (водоэмульсионные) | Полиакрил 10-12 мм | Равномерное прокатывание в одном направлении |

Важно: Перед работой новый валик промывают мыльным раствором для удаления технологической пыли. Для фактурных составов шубку предварительно увлажняют, а излишки смеси отжимают на ребристой части лотка.

Обезжиривание поверхности: растворители и ПАВы

Обезжиривание – критический этап подготовки поверхности, устраняющий масла, жиры, технологические смазки и другие органические загрязнения. Наличие даже микроскопических жировых плёнок нарушает адгезию ЛКМ, провоцируя отслоения, кратерообразование и снижение коррозионной стойкости покрытия.

Для эффективного удаления загрязнений применяют два подхода: химические растворители на органической основе и водные растворы с поверхностно-активными веществами (ПАВ). Выбор метода зависит от типа субстрата, характера загрязнений, требований к экологической безопасности и доступному оборудованию.

Сравнение методов обезжиривания

| Критерий | Органические растворители | Водные растворы с ПАВ |

|---|---|---|

| Принцип действия | Растворение жиров за счёт химической агрегации | Эмульгирование и смывание загрязнений водой |

| Типовые составы | Ацетон, уайт-спирит, толуол, изопропанол | Щелочные, кислотные или нейтральные составы с ПАВ |

| Способы нанесения |

|

|

| Преимущества | Быстрое испарение, отсутствие фазовых переходов | Низкая токсичность, пожаробезопасность, экономичность |

| Недостатки | Пожароопасность, токсичность паров, агрессивность к пластикам | Необходимость смывки и сушки, риск коррозии |

Ключевые требования к обработке: полное удаление загрязнений, отсутствие разводов после испарения/смывки, контроль чистоты инструментов. Для ответственных поверхностей проводят контроль смачиваемости тестовыми чернилами или измерением краевого угла.

Шлифовка дерева: абразивы для промежуточной обработки

Промежуточная шлифовка между слоями ЛКМ устраняет дефекты покрытия: поднимающийся ворс, пылинки, потеки или неровности. Она обеспечивает адгезию последующих слоев и формирует гладкую поверхность, критичную для финишного блеска. Неправильная обработка приводит к шелушению краски, видимым царапинам и снижению долговечности покрытия.

Выбор абразива зависит от типа текущего покрытия, желаемой шероховатости и стадии работ. Используют материалы с закрытой структурой, не забивающиеся частицами смолы или лака. Зернистость подбирают последовательно: от более грубой к мелкой, избегая перескакивания через 2 и более ступени, чтобы не оставить глубоких царапин.

Ключевые абразивы и их применение

- Наждачная бумага на тканевой основе: Гибкая, водостойкая. Зернистость P180-P240 – для снятия крупных дефектов после первого слоя грунта. P320-P400 – финишное выравнивание перед последним слоем лака.

- Абразивные сетки: Не забиваются, отводят пыль. Идеальны для межслойной обработки полиуретановых и акриловых лаков (P400-P600).

- Синтетические шлифовальные губки: Обрабатывают сложные профили и кромки. Градация «средняя» (≈P320), «мелкая» (≈P600).

- Стальная вата №0000: Для матовых покрытий или вощения. Не применяют под прозрачные глянцевые лаки – оставляет микрочастицы металла.

| Тип покрытия | Рекомендуемая зернистость | Инструмент |

|---|---|---|

| Грунтовки, шпатлевки | P180-P240 | Эксцентриковая шлифмашина |

| Морилки, пропитки | P280-P320 | Ручное шлифование блоком |

| Межслойная по лаку/краске | P400-P600 | Сетка абразивная, губка |

Важно: Шлифуют только полностью высохший слой! Для водных ЛКМ используют абразивы с маркировкой «для влажного шлифования» или смачивают поверхность водой. После обработки поверхность обеспыливают чистой ветошью или сжатым воздухом.

Мойка высокого давления: подготовка бетонных фасадов

Мойка высокого давления является критически важным этапом подготовки бетонных поверхностей перед нанесением лакокрасочных покрытий. Она обеспечивает глубокую очистку пор материала от загрязнений, которые невозможно устранить механическими способами. Отсутствие этой операции приводит к снижению адгезии краски и преждевременному разрушению защитного слоя.

Оптимальное давление струи для бетона варьируется в диапазоне 100-200 бар, что позволяет эффективно удалять биологические обрастания (плесень, грибок), атмосферные загрязнения и солевые выцветы без разрушения структуры основания. Температура воды контролируется в пределах 15-60°C: холодная вода используется для стандартной очистки, горячая – для устранения масляных пятен или многолетних наслоений.

Технологические этапы обработки

- Предварительная инспекция: выявление трещин, сколов и участков с повышенным разрушением

- Сухая очистка: удаление рыхлых частиц щётками или воздушным компрессором

- Настройка оборудования: регулировка давления, подбор веерной насадки (25-40°) и расстояния до поверхности (30-50 см)

- Последовательная мойка: обработка сверху вниз перекрывающимися полосами с выдержкой угла 45° к плоскости

| Тип загрязнения | Рекомендуемое давление (бар) | Дополнительные средства |

|---|---|---|

| Пыль/песок | 100-120 | - |

| Грибок/лишайник | 130-150 | Биоцидные добавки |

| Машинное масло | 180-200 | Щелочные эмульгаторы |

Обязательные требования после мойки: поверхность должна высохнуть естественным способом в течение 48-72 часов (в зависимости от климатических условий) до достижения влажности бетона не более 4%. Категорически запрещено ускорять сушку термооборудованием – это провоцирует образование микротрещин.

Малярный скотч: правила защиты смежных зон

Малярный скотч служит барьером для защиты непокрашиваемых поверхностей (стекол, плинтусов, фурнитуры) от случайного попадания ЛКМ. Его клеевая основа обеспечивает временную фиксацию без повреждения большинства материалов при правильном использовании. Эффективность защиты напрямую зависит от соблюдения техники нанесения и выбора подходящего типа ленты.

Критичными параметрами являются адгезия скотча (сила сцепления с поверхностью), устойчивость к УФ-излучению и влаге, а также время безопасной экспозиции. Несоответствие характеристик скотча условиям работ приводит к подтеканию краски под кромку или остаткам клея на поверхности после удаления.

Технология корректного применения

- Подготовка поверхности – обезжирьте и высушите зону приклеивания. Пыль, масляные пятна или влага снижают адгезию.

- Правильное наклеивание:

- Раскатывайте ленту без натяжения, избегая складок

- Прижимайте кромку шпателем или сухим пальцем

- Для криволинейных стыков используйте гибкий флекс-скотч

- Контроль времени экспозиции – удаляйте скотч сразу после высыхания "на отлип" (1-2 часа) или до полной полимеризации краски. Длительный контакт (>72 часов) провоцирует:

- Отслаивание свежего ЛКМ при снятии

- Остатки клеевого слоя

- Выцветание защищенного участка

- Техника удаления – отклеивайте под углом 45° к поверхности, ведя руку от свежеокрашенной зоны к защищенной.

Типология скотча для специфичных задач:

| Креповый (бумажный) | Ровные стыки на сухих поверхностях, срок до 3 дней |

| Полимерный с низкой адгезией | Чувствительные материалы (свежая краска, шпон, обои) |

| Термостойкий | Печькокрасочные работы с нагревом до +120°C |

| Усиленная кромка | Защита текстурированных поверхностей и фактурных штукатурок |

Обязательно тестируйте скотч на совместимость с материалом в скрытом участке. При многослойном окрашивании обновляйте ленту перед нанесением каждого слоя для исключения затекания ЛКМ под деформированную кромку.

Температурные ограничения при окрашивании

Температурные условия критически влияют на качество лакокрасочного покрытия. Нарушение допустимого диапазона приводит к дефектам: пузырям, кратерообразованию, снижению адгезии или преждевременному отверждению.

Диапазоны регулируют процессы испарения растворителей, полимеризации смол и формирования плёнки. Отклонения от нормы провоцируют расслоение, морщинистость или неполное высыхание даже при использовании качественных материалов.

Ключевые параметры и последствия нарушений

Минимальные температуры:

- Водные составы: +5°C до +10°C (риск замерзания связующих)

- Алкидные эмали: +10°C (медленное испарение растворителей)

- Эпоксидные системы: +15°C (нарушение химической реакции)

Максимальные температуры:

- Большинство ЛКМ: +35°C до +40°C (образование сухой плёнки до выхода растворителей)

- Быстросохнущие составы: +30°C (кратерообразование из-за ускоренного испарения)

| Тип покрытия | Оптимум °C | Критический минимум °C |

| Акриловые водные | +20...+25 | +5 |

| Полиуретановые | +15...+25 | +10 |

| Масляные | +18...+22 | +7 |

Температура поверхности всегда приоритетнее воздуха. При солнечном нагреве металл/дерево могут быть на 10-15°C горячее окружающей среды. Контроль осуществляют пирометром в 3-5 точках.

Способы компенсации:

- Использование зимних модификаций с антифризными присадками

- Предварительный подогрев субстрата (для металлов инфракрасными нагревателями)

- Применение медленных растворителей при жаре (увеличение времени испарения)

Сушка после покраски: естественная и принудительная

Процесс сушки лакокрасочного покрытия определяет его конечные эксплуатационные свойства: прочность, адгезию, устойчивость к внешним воздействиям. Неправильно выбранный режим приводит к дефектам (кратеры, шагрень, помутнение) и снижению срока службы покрытия.

Основными методами сушки являются естественная (воздушная) и принудительная (искусственная). Выбор зависит от химического состава ЛКМ, требований к скорости производства, условий эксплуатации изделия и доступного оборудования.

Естественная сушка

Основана на испарении растворителей и окислении пленки под воздействием атмосферного воздуха при температуре окружающей среды (15-25°C). Преимущества:

- Минимальные энергозатраты

- Отсутствие необходимости в сложном оборудовании

- Снижение риска термодеформации основания

Ограничения: Длительное время (от часов до недель), зависимость от влажности/температуры воздуха, невозможность использования для термореактивных материалов.

Принудительная сушка

Ускоряет процесс за счет внешнего воздействия. Основные способы:

- Конвекционная - горячий воздух подается вентиляторами. Универсальна, но энергозатратна.

- Инфракрасная (ИК) - нагрев излучением. Быстрый старт/остановка процесса, экономичность.

- Ультрафиолетовая (УФ) - полимеризация специальных составов за секунды-минуты.

- Комбинированная (например, ИК + конвекция) - для сложных изделий.

| Параметр | Естественная | Принудительная |

|---|---|---|

| Время сушки | Часы - недели | Минуты - часы |

| Температура | 15-25°C | 50-180°C (зависит от ЛКМ) |

| Энергопотребление | Низкое | Среднее/высокое |

Критерии выбора метода: тип связующего (алкиды, эпоксиды, акрилы), толщина слоя, термостойкость окрашиваемого материала, требования к производительности. Для термореактивных материалов принудительный нагрев обязателен для завершения химических реакций.

Ремонт покрытий: удаление пузырей и подтеков

Пузыри и подтеки – распространенные дефекты лакокрасочных покрытий, возникающие из-за нарушения технологии нанесения или условий сушки. Пузыри (кратеры, шагрень) образуются при выделении газов или паров из основания или самого слоя краски, не успевших выйти до образования поверхностной пленки. Подтеки появляются при нанесении слишком толстого слоя, использовании чрезмерно разбавленного материала или при работе в условиях низкой температуры и высокой влажности, когда вязкость покрытия снижается.

Своевременное устранение этих дефектов критически важно для получения качественного, долговечного и эстетичного покрытия. Ремонт возможен как на этапе нанесения (для свежих дефектов), так и после полного высыхания слоя, но требует разного подхода и инструментов. Игнорирование проблемы ведет к снижению защитных свойств покрытия и ухудшению внешнего вида.

Устранение Пузырей

Причины: загрязненная поверхность (масло, влага), слишком толстый слой, быстрое высыхание верхней пленки (высокая температура, сквозняк), несовместимость материалов, растворитель низкого качества, нанесение на непросохший предыдущий слой.

Ремонт:

- Свежие пузыри (до образования пленки): аккуратно "прокатать" пузырь валиком или кистью с минимальным давлением, стараясь выпустить воздух, не повредив слой.

- Застывшие пузыри:

- Дать покрытию полностью высохнуть согласно техкарте материала.

- Осторожно вскрыть пузырь острым ножом или скальпелем, удалить отслоившуюся пленку.

- Тщательно зачистить дефектное место и прилегающую зону (1-2 см вокруг) абразивом (P320-P400 для акрилов/лаков, P220-P280 для грунтов). Создать плавный переход к неповрежденному покрытию.

- Обеспылить поверхность.

- Нанести выравнивающий грунт (при глубоком дефекте) или сразу ремонтный слой краски/лака, аккуратно "вливая" материал в зону ремонта кистью или мини-краскопультом. Следить за толщиной слоя.

- После высыхания отшлифовать зону ремонта абразивом P1000-P2000 и отполировать при необходимости для выравнивания глянца.

Устранение Подтеков

Причины: избыток материала на вертикальных поверхностях, слишком жидкая консистенция покрытия, низкая температура воздуха, медленная сушка, неправильная настройка краскопульта (большой факел, высокое давление).

Ремонт:

- Свежие подтеки: немедленно (до начала схватывания!) аккуратно растянуть подтек сухой чистой кистью или ракелем с мягким лезвием, собрав излишки материала. Не давить сильно, чтобы не оставить следов.

- Застывшие подтеки:

- Дождаться полной полимеризации покрытия.

- Аккуратно срезать излишек материала острым ножом или специальным скребком для подтеков, держа инструмент почти параллельно поверхности.

- Отшлифовать место дефекта и большую область вокруг него (минимум 5-10 см) бруском с абразивной сеткой/шкуркой (начинать с P180-P240 для грубого выравнивания, затем P400-P600). Цель – создать невидимый переход.

- Обеспылить.

- При необходимости (если после шлифовки виден нижележащий слой или грунт) нанести тонкий слой выравнивающего грунта, дать высохнуть, отшлифовать абразивом P500-P800.

- Нанести ремонтные слои краски/лака с перекрытием отшлифованной зоны, соблюдая технологию.

- После высыхания отшлифовать зону ремонта абразивом P1000-P2000 и отполировать.

| Дефект | Стадия | Основной Инструмент для Удаления | Ключевой Этап |

|---|---|---|---|

| Пузыри | Свежие | Кисть, валик | Аккуратное прокатывание |

| Застывшие | Нож, абразив P320-P400 | Вскрытие, зачистка, выравнивание переходов | |

| Подтеки | Свежие | Кисть, ракель | Растягивание излишков |

| Застывшие | Нож/скребок, абразив P180-P600 | Срезка излишка, шлифовка большого участка с переходом |

Важно: Все операции шлифовки проводить с использованием воды (для водостойких материалов) или уайт-спирита (для неводных) для смазки и охлаждения. Использовать респиратор и защитные очки. При ремонте локальным нанесением строго соблюдать время межслойной сушки и обеспечивать совместимость материалов. После полировки обязательно нанести защитный воск или полироль.

Уход за окрашенными стенами: моющие составы

Подбор моющего средства определяется типом краски и степенью загрязнения. Для латексных, акриловых и водоэмульсионных покрытий допустимы водные растворы с нейтральным pH, тогда как для алкидных эмалей и структурных красок требуются щелочные или растворимые составы. Исключаются абразивные порошки, хлорсодержащие отбеливатели и кислоты, разрушающие покрытие.

Обязательно тестирование средства на незаметном участке стены перед полной обработкой. Используйте мягкие губки или микрофибру, двигаясь сверху вниз. После очистки поверхность промывают чистой водой и вытирают сухой тканью для предотвращения разводов.

Рекомендуемые составы по типам покрытий

| Тип краски | Средства | Запрещенные компоненты |

|---|---|---|

| Водоэмульсионная | Мыльная вода, универсальные спреи (pH 7-8) | Ацетон, аммиак |

| Алкидная эмаль | Спецсредства на основе изопропанола | Щелочи выше pH 10 |

| Фактурная | Пенные очистители с распылителем | Жесткие щетки |

Правила обработки сложных пятен:

- Жировые следы: раствор уксуса (1:3 с водой) или обезжириватель

- Плесень: кислородные отбеливатели без хлора

- Фломастер/чернила: изопропиловый спирт на ватный тампон

Критично сокращать время контакта химии с поверхностью – нанесение дольше 2 минут провоцирует разбухание слоя. Для глянцевых поверхностей применяйте полироли на восковой основе после высыхания, матовые стены в дополнительной защите не нуждаются.

Хранение ЛКМ: герметизация и температурный режим

Герметичность тары – критический фактор сохранения качества лакокрасочных материалов. После каждого использования необходимо плотно закрывать крышки, очищая края банки от остатков состава. Для дополнительной защиты на горловину можно нанести силиконовую смазку или разместить под крышкой полиэтиленовую плёнку.

Температурный режим напрямую влияет на стабильность компонентов ЛКМ. Замерзание приводит к расслоению водоэмульсионных красок, а перегрев ускоряет полимеризацию алкидных эмалей и испарение растворителей. Оптимальные показатели варьируются в зависимости от типа материалов.

Рекомендуемые условия хранения

| Тип ЛКМ | Температурный диапазон | Макс. срок хранения |

|---|---|---|

| Водоэмульсионные краски | +5°C до +25°C | 24 месяца |

| Алкидные эмали | -20°C до +30°C | 36 месяцев |

| Нитроцеллюлозные ЛКМ | 0°C до +25°C | 18 месяцев |

Ключевые требования к помещениям:

- Отсутствие прямых солнечных лучей

- Влажность воздуха не выше 70%

- Исключение контакта с нагревательными приборами

- Хранение в вертикальном положении

Для восстановления загустевших составов после длительного хранения допускается добавление специализированных растворителей (не более 5% от объёма). Краски с образовавшейся поверхностной плёнкой или комками подлежат утилизации независимо от срока годности.

Утилизация остатков: экологически безопасные методы

Отработанные лакокрасочные материалы содержат токсичные компоненты (тяжёлые металлы, растворители, смолы), требующие специализированной переработки для предотвращения загрязнения почвы, водоёмов и атмосферы. Несанкционированный сброс или захоронение ведут к накоплению вредных веществ в экосистемах и нарушению природного баланса.

Современные технологии утилизации основываются на принципах рециклинга и нейтрализации опасных свойств отходов. Обязательным этапом является предварительная сортировка по составу (водоэмульсионные, алкидные, эпоксидные и т.д.) и агрегатному состоянию (жидкие, пастообразные, затвердевшие), определяющая выбор метода переработки.

Ключевые способы утилизации

Термические методы:

- Высокотемпературное обезвреживание (1000-1200°C) в инсинераторах с многоступенчатой системой газоочистки

- Пиролиз с получением синтез-газа и вторичного углеродного остатка

Физико-химическая обработка:

- Коагуляция-флокуляция для разделения компонентов водорастворимых составов

- Криогенное измельчение затвердевших остатков с последующей сепарацией

- Сорбционная очистка фильтратов активированным углём или цеолитами

Инновационное направление – использование отходов как сырья:

| Тип остатков | Вариант применения |

|---|---|

| Порошковые краски | Наполнитель для асфальтобетонных смесей |

| Водные эмульсии | Добавка при производстве цемента |

| Органорастворимые ЛКМ | Компонент топливных эмульсий |

Для предприятий обязательна сертификация процессов по ISO 14001, частным лицам рекомендована передача остатков специализированным центрам через экобоксы или мобильные пункты приёма. Контроль эффективности утилизации включает инструментальный анализ фильтратов и выбросов на соответствие ПДК.

Список источников

При подготовке материалов использовались специализированные технические документы, отраслевые стандарты и научные публикации. Основное внимание уделялось актуальным методикам нанесения и классификации современных лакокрасочных материалов.

Источники включают нормативную документацию, учебные пособия для профессионального образования и практические руководства от производителей. Все ссылки приведены в соответствии с требованиями к техническим статьям.

- ГОСТ 9.032-74. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

- ГОСТ 31149-2014. Материалы лакокрасочные. Метод определения укрывистости

- СП 71.13330.2017 "Изоляционные и отделочные покрытия" (актуализированная редакция СНиП 3.04.01-87)

- Руководство «Технологии нанесения промышленных покрытий». НИИ Лакокрасочной промышленности, 2021

- Учебник «Материаловедение в строительстве» под ред. П.И. Горшкова. Глава 7: Защитно-декоративные покрытия

- Технический регламент ЕАЭС 040/2016 "О безопасности лакокрасочных материалов"

- Каталог-справочник «ЛКМ: классификация и область применения». Химиздат, 2020

- Производственные стандарты компании «Текс»: Руководство по подготовке поверхностей и нанесению ЛКМ

- Научная монография «Адгезия пленкообразующих материалов» А.К. Дроздова (Издательство МГТУ, 2019)

- Отраслевой портал Paint-Expru: База знаний по методам окрашивания (разделы: пневматическое распыление, электростатическое нанесение)