Ленточный тормоз - конструкция, работа, настройка и починка

Статья обновлена: 01.03.2026

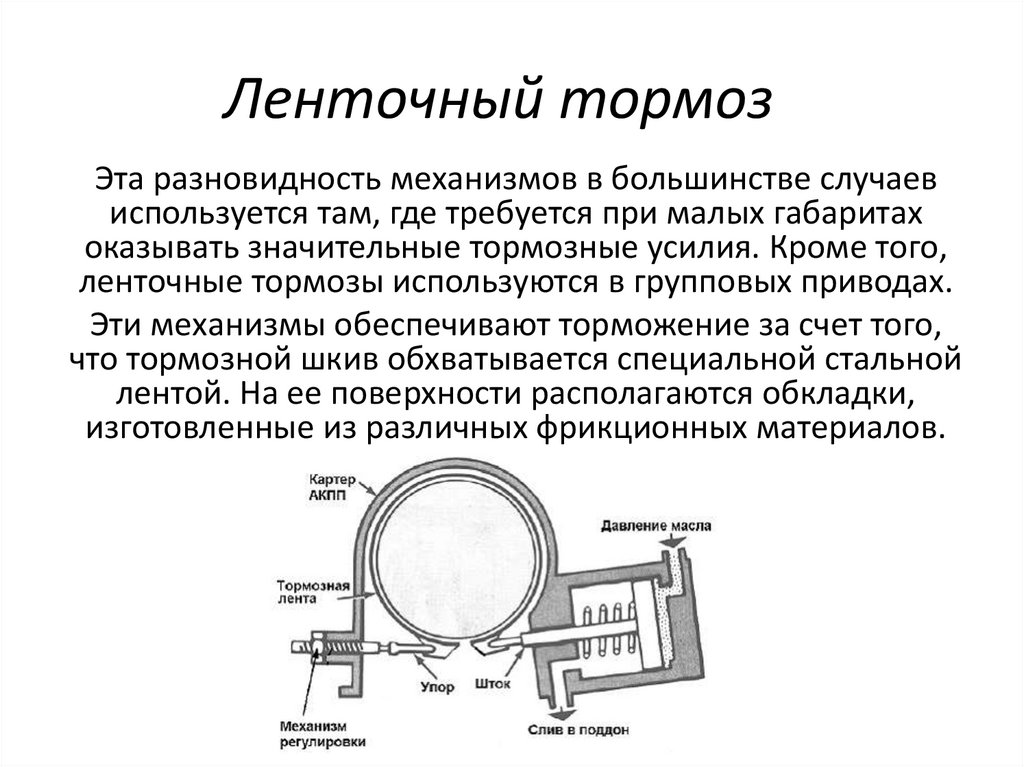

Ленточный тормоз остается одним из фундаментальных и широко применяемых типов тормозных механизмов в различных областях техники.

Его надежность, простота конструкции и эффективность обеспечили ему долгую жизнь в системах остановки и удержания грузоподъемных машин, транспортных средств, промышленного оборудования и сельхозтехники.

Понимание устройства, принципа работы, а также правил обслуживания ленточного тормоза критически важно для обеспечения безопасности эксплуатации и поддержания работоспособности механизмов.

Данная статья детально рассматривает ключевые аспекты: конструктивные элементы тормоза, физические основы его функционирования, процедуры точной регулировки и основные методы диагностики неисправностей с последующим ремонтом.

Фрикционный материал ленты: виды и требования к характеристикам

Фрикционный материал определяет эффективность торможения, напрямую влияя на коэффициент трения между лентой и барабаном. Он подвергается экстремальным нагрузкам: высоким температурам, механическому износу и переменным усилиям сжатия.

Качество накладки критично для безопасности, долговечности тормоза и стабильности характеристик в различных условиях эксплуатации. Неправильный выбор материала приводит к снижению КПД, вибрациям, ускоренному износу или повреждению барабана.

Основные виды фрикционных материалов

- Асбестовые: Исторически распространённые, отличаются высокой термостойкостью и износостойкостью. Экологически опасны при производстве и утилизации, постепенно заменяются альтернативами.

- Безасбестовые (органические): Изготавливаются из композитов на основе резины, смол, стекловолокна и металлической стружки. Безопасны, обеспечивают стабильное торможение с низким уровнем шума. Чувствительны к перегреву.

- Металлокерамические (спечённые): Производятся методом порошковой металлургии. Обладают максимальной термостойкостью и износостойкостью, работают при экстремальных температурах и нагрузках. Отличаются высокой стоимостью и повышенным износом барабана.

Ключевые требования к характеристикам:

- Высокий и стабильный коэффициент трения во всем диапазоне рабочих температур (от -50°C до +300°C и выше).

- Термостойкость: Сохранение структуры и свойств при нагреве без коробления, растрескивания или выделения газов.

- Износостойкость: Минимальная скорость абразивного износа для увеличения ресурса ленты.

- Механическая прочность: Способность выдерживать высокие сдвиговые и ударные нагрузки без расслоения или разрушения.

- Низкая агрессивность к контрактной поверхности: Минимизация износа тормозного барабана.

- Влагостойкость: Сохранение характеристик при работе во влажной среде или после намокания.

- Предсказуемость и плавность работы: Отсутствие склонности к вибрациям ("визгу") и резкому изменению силы трения.

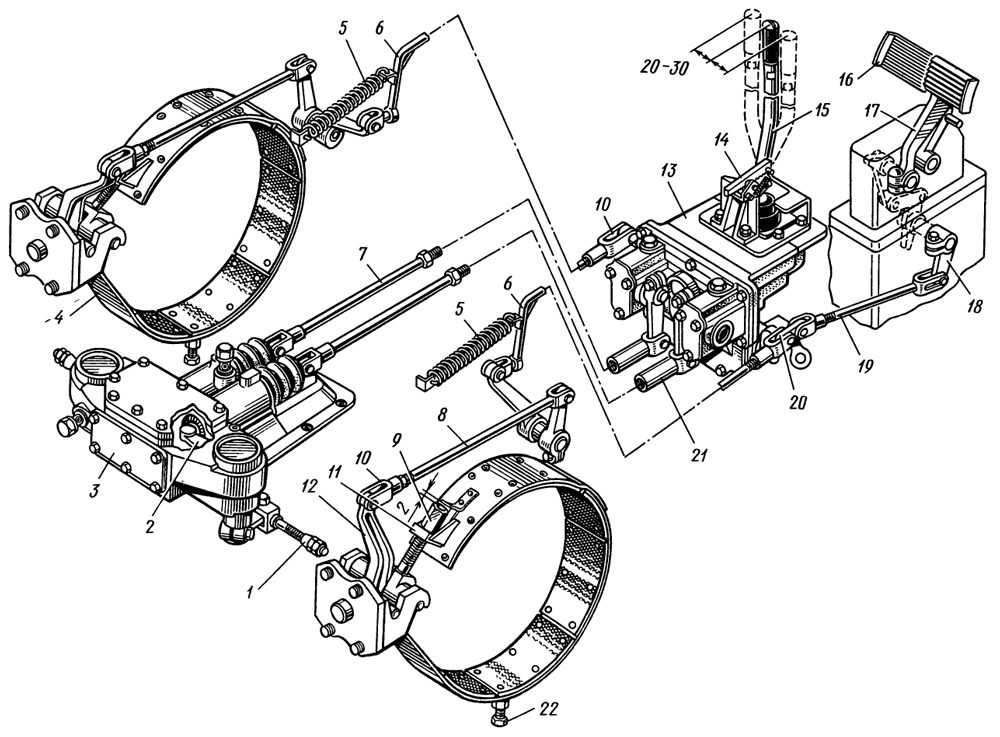

Типы крепления тормозной ленты (однорычажное и двухрычажное)

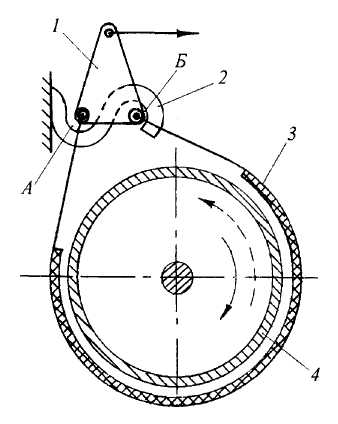

Конструкция крепления тормозной ленты определяет эффективность передачи усилия и равномерность износа. Основное различие между типами заключается в количестве рычагов, воздействующих на ленту при активации тормозной системы.

Однорычажное крепление использует единственный рычаг, соединенный напрямую с тормозной лентой через серьгу или тягу. Двухрычажное крепление предусматривает парную систему рычагов, синхронизированно воздействующих на оба конца ленты через дополнительные шарнирные элементы.

Сравнительная характеристика

| Критерий | Однорычажное крепление | Двухрычажное крепление |

|---|---|---|

| Распределение усилия | Неравномерное (максимум у точки крепления) | Равномерное по всей длине ленты |

| Сложность конструкции | Проще, меньше элементов | Сложнее, требует точной синхронизации |

| Регулировка | Осуществляется через один регулировочный болт | Требует согласованной регулировки двух узлов |

| Типичное применение | Легкое оборудование, ручные лебедки | Крановые механизмы, грузоподъемные машины |

Принцип действия однорычажной системы: При нажатии педали/рычага усилие через тягу передается на основной рычаг. Лента затягивается вокруг барабана с максимальным усилием в зоне крепления рычага, создавая асимметричное давление.

Принцип действия двухрычажной системы: Усилие распределяется между двумя симметричными рычагами через равноплечий механизм. Оба конца ленты натягиваются синхронно, обеспечивая полное прилегание к барабану по всей окружности.

Особенности регулировки:

- В однорычажном механизме зазор корректируется изменением длины тяги

- В двухрычажном требуется попарная регулировка натяжных гаек на обоих серьгах

- Контроль свободного хода выполняется по максимальному отклонению рычага

Типовые неисправности при ремонте:

- Деформация рычагов (чаще на двухрычажных системах)

- Износ шарниров крепления (требует замены втулок/пальцев)

- Разрушение регулировочной резьбы на тягах

- Заклинивание осей рычагов из-за коррозии

Система рычагов и тяг для передачи усилия на ленту

Основная функция системы рычагов и тяг – преобразовывать сравнительно небольшое усилие от органа управления (педали или рычага) в значительное натяжение тормозной ленты вокруг барабана. Конструктивно она состоит из нескольких шарнирно соединенных звеньев, обеспечивающих передачу движения и изменение величины прикладываемой силы.

Ключевым элементом является рычаг управления, на который непосредственно воздействует оператор. Его свободный ход ограничен регулировочным болтом, предотвращающим излишнее растяжение ленты при отпускании. От рычага управления усилие через тягу (регулируемую по длине для компенсации износа) передается на рычаг натяжения, жестко закрепленный на конце тормозной ленты.

Принцип работы и ключевые элементы

При нажатии на педаль/рычаг система последовательно воздействует на звенья:

- Рычаг управления: Совершает поворот вокруг своей оси крепления.

- Тяга (или серьга): Передает поступательное или вращательное движение от рычага управления к рычагу натяжения. Имеет резьбовые регулировочные муфты.

- Рычаг натяжения: Жестко соединен с концом тормозной ленты. Его поворот вызывает непосредственное натяжение ленты на барабан.

- Оси и втулки шарниров: Обеспечивают свободное вращение звеньев системы. Точки смазки часто располагаются на осях.

Эффективность передачи усилия и величина создаваемого тормозного момента напрямую зависят от передаточного числа системы, определяемого соотношением длин плеч рычагов управления и натяжения. Чем длиннее рычаг управления и короче рычаг натяжения, тем меньшее усилие требуется от оператора.

| Элемент | Функция | Типичные неисправности |

|---|---|---|

| Рычаг управления | Прием усилия от оператора, начальное преобразование | Деформация, износ отверстий под ось |

| Тяга (серьга) | Передача усилия между рычагами | Изгиб, обрыв, износ резьбы муфты, люфт в шарнирах |

| Рычаг натяжения | Непосредственное натяжение тормозной ленты | Трещины, износ посадочного места под ось ленты |

| Шарниры (оси, втулки, пальцы) | Обеспечение подвижного соединения звеньев | Износ отверстий и пальцев, задиры, отсутствие смазки |

Регулировка системы сводится к установке правильного свободного хода органа управления и обеспечению полного отпускания ленты. Достигается изменением длины тяги с помощью регулировочной муфты и установкой ограничительного болта хода рычага управления. Слишком большой свободный ход приводит к запаздыванию срабатывания и увеличенному ходу педали, слишком малый – к подтормаживанию и перегреву.

Ремонт включает устранение люфтов и восстановление геометрии:

- Замена изношенных шарниров: Втулок, осей, пальцев при наличии люфта или заедания.

- Правка или замена погнутых/треснувших тяг и рычагов: Не допускается эксплуатация деформированных или имеющих трещины элементов.

- Восстановление резьбы регулировочных муфт или их замена.

- Смазка всех шарнирных соединений через пресс-масленки (если предусмотрены).

- Проверка надежности крепления всех элементов к раме/корпусу тормоза и между собой.

Физические принципы создания тормозного момента за счёт трения

Тормозной момент в ленточном тормозе генерируется силами трения, возникающими при взаимодействии гибкой ленты с поверхностью вращающегося барабана. При активации тормоза усилие прикладывается к свободному концу ленты, создавая её натяжение и прижим к барабану. В результате кинетическая энергия вращения преобразуется в тепловую за счет работы сил трения между контактирующими поверхностями.

Величина тормозного момента напрямую зависит от разности натяжений в ветвях ленты: набегающей (S1) и сбегающей (S2). Эта разность обусловлена трением по дуге охвата и описывается формулой Эйлера: S1 = S2 · eμθ, где μ – коэффициент трения материалов пары, θ – угол охвата в радианах. Результирующий момент рассчитывается как T = (S1 - S2) · R, где R – радиус тормозного барабана.

Ключевые факторы влияния

- Коэффициент трения (μ): Определяется сочетанием материалов ленты и барабана (чугун, сталь, композиты). Увеличивается при наличии фрикционных накладок.

- Угол охвата (θ): Больший угол (до 360°) обеспечивает рост эффективности за счет увеличения площади контакта.

- Сила натяжения ленты: Пропорционально влияет на S1 и S2, регулируется рычажной системой.

- Радиус барабана (R): Увеличение радиуса линейно повышает момент при неизменных усилиях.

| Параметр | Влияние на тормозной момент | Практическое регулирование |

|---|---|---|

| Натяжение ленты | Прямая пропорциональность | Корректировка длины тяги, положение регулировочного болта |

| Состояние фрикционных поверхностей | Снижение μ при износе или загрязнении | Замена накладок, очистка от масла и пыли |

| Угол охвата | Экспоненциальный рост при увеличении θ | Конструктивная особенность, не регулируется |

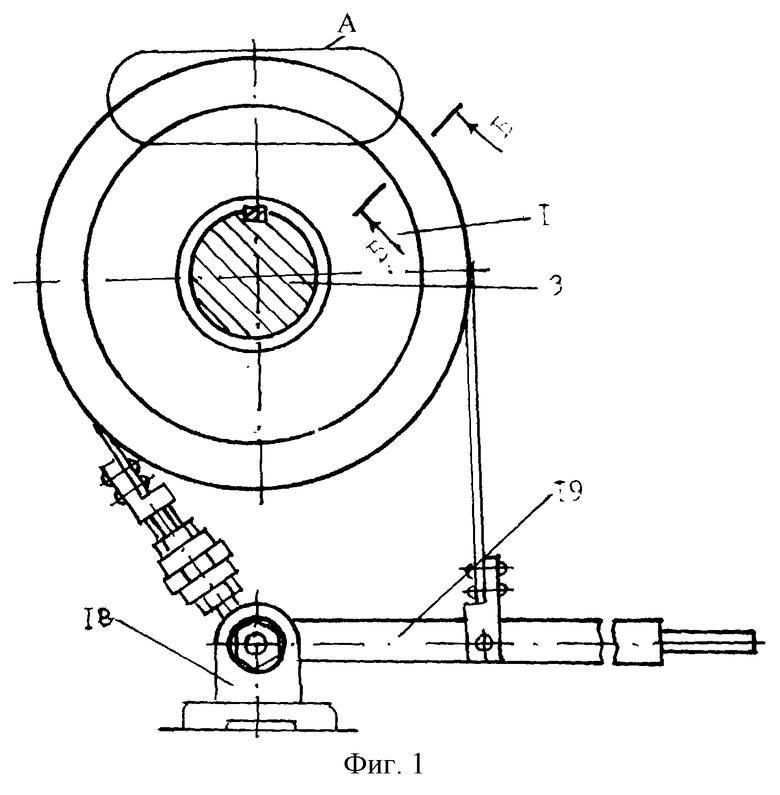

Влияние угла обхвата ленты на эффективность торможения

Угол обхвата ленты определяет площадь контакта фрикционного материала с тормозным шкивом. Чем больше угол обхвата, тем протяженнее участок, на котором лента взаимодействует с поверхностью шкива, создавая силу трения. Эта зависимость напрямую влияет на передаваемый тормозной момент и устойчивость процесса замедления.

При малых углах обхвата (менее 180°) контактная зона сокращается, что требует значительного увеличения усилия натяжения ленты для достижения необходимого тормозного эффекта. Это приводит к быстрому износу фрикционных накладок, локальному перегреву шкива и повышенным механическим нагрузкам на элементы тормозной системы.

Ключевые аспекты влияния угла обхвата

- Закон Эйлера-Эйткена: Тормозное усилие (Fторм) рассчитывается по формуле: Fторм = Fнатяж × (eμα - 1), где:

- Fнатяж - усилие натяжения свободного конца ленты

- μ - коэффициент трения пары материалов

- α - угол обхвата в радианах

- e - основание натурального логарифма

- Экспоненциальный рост: Увеличение угла обхвата вызывает экспоненциальный рост тормозного усилия при постоянном Fнатяж. Например, переход с 180° (π рад) на 270° (1.5π рад) при μ=0.3 повышает усилие в ≈3.5 раза.

- Стабильность торможения: Большие углы (270°-330°) обеспечивают плавное нарастание тормозного момента, снижая риск вибраций ("рывков") и заносов при резком замедлении.

- Распределение тепла: Увеличенная площадь контакта улучшает теплоотвод, предотвращая перегрев и снижение μ ("фейдинг") при длительном торможении.

| Угол обхвата (α) | Относительное тормозное усилие* | Риск проскальзывания | Равномерность износа |

|---|---|---|---|

| 90° | Низкое (база) | Высокий | Плохая |

| 180° | Среднее (≈1.8×)** | Умеренный | Удовлетворительная |

| 270° | Высокое (≈5.7×) | Низкий | Хорошая |

| 330° | Очень высокое (≈12.5×) | Минимальный | Отличная |

*При μ=0.3 относительно α=90°. **Пример для сравнения

Регулировка угла обхвата выполняется изменением положения крепежных проушин или длины тяг. Оптимальные значения (230°-330°) обеспечивают баланс между эффективностью и габаритами механизма. При ремонте необходимо контролировать соответствие фактического угла проектному значению, так как отклонения ведут к потере расчетной мощности торможения.

Как направление вращения барабана влияет на силу самозатягивания

Самозатягивание ленточного тормоза возникает за счет трения между лентой и барабаном, которое усиливает прижим ленты при вращении. Этот эффект напрямую зависит от направления движения барабана относительно точек крепления тормозной ленты.

При вращении барабана по направлению к закрепленному концу ленты (ведущий конец – свободный, ведомый – зафиксированный) трение усиливает натяжение ленты. Чем выше скорость вращения, тем сильнее самозатягивание, что пропорционально увеличивает тормозной момент.

Особенности разных направлений вращения

При обратном вращении (барабан движется от закрепленного конца к свободному) трение ослабляет натяжение ленты. В этом случае самозатягивание отсутствует, и тормозное усилие создается исключительно усилием на рычаге.

| Направление вращения | Влияние на ленту | Сила самозатягивания |

|---|---|---|

| К закрепленному концу | Лента натягивается | Высокая (растет с оборотами) |

| От закрепленного конца | Лента ослабляется | Отсутствует |

Критические факторы эффективности самозатягивания:

- Угол охвата ленты (стандартно 180°-270°)

- Коэффициент трения материалов пары "лента-барабан"

- Состояние рабочих поверхностей (отсутствие масла, деформаций)

Инструменты для проверки свободного хода тормозной рукояти

Контроль свободного хода рукояти ленточного тормоза выполняется для обеспечения корректного срабатывания механизма без избыточного трения или зазоров. Неправильная регулировка приводит к снижению эффективности торможения, перегреву ленты или преждевременному износу.

Для точной диагностики применяются специализированные измерительные инструменты, позволяющие количественно оценить зазор между лентой и барабаном в момент начала движения рукояти. Без их использования регулировка носит приблизительный характер и может вызвать нарушения в работе системы.

Основные измерительные приспособления

- Линейка с миллиметровой шкалой – базовый инструмент для фиксации расстояния от рукояти до руля/кронштейна в исходном и рабочем положениях.

- Штангенциркуль – обеспечивает высокоточные замеры хода рукояти (погрешность ±0.1 мм), особенно критичен для тормозов с малым допустимым свободным ходом.

- Угломер (транспортир) – используется при наличии спецификации свободного хода в градусах (например, для мотоциклетных тормозов). Фиксирует угол отклонения рукояти до начала натяжения ленты.

| Инструмент | Точность | Тип измерений |

|---|---|---|

| Линейка | ±1 мм | Линейное перемещение |

| Штангенциркуль | ±0.1 мм | Линейное перемещение |

| Угломер | ±1° | Угол поворота |

Этапы проверки с инструментами:

- Зафиксировать исходное положение рукояти относительно неподвижной точки (рулевой стойки, рамы) используя линейку или штангенциркуль.

- Плавно перемещать рукоять до момента начала сопротивления (определяется по натяжению троса/ленты).

- Замерить пройденное расстояние или угол отклонения инструментом, сравнить с нормативами производителя.

- При отклонениях от допусков выполнить регулировку натяжным винтом или гайкой на тяге.

Важно! Замеры производятся на холодном тормозе после 2-3 холостых нажатий для установки ленты в рабочее положение. Для сложных систем (например, в грузоподъемных механизмах) дополнительно применяют динамометрические датчики, фиксирующие усилие срабатывания.

Процедура регулировки натяжения тормозной ленты шаг за шагом

Регулировка натяжения выполняется при ослаблении тормозного усилия, неравномерном износе ленты или после замены фрикционной накладки. Требуемые инструменты: рожковые ключи, шлицевая отвертка, штангенциркуль.

Перед началом работ убедитесь в отсутствии механических повреждений ленты и барабана, очистите поверхности от масляных пятен и загрязнений. Проверьте степень износа фрикционной накладки – минимальная толщина указана в технической документации оборудования.

Последовательность выполнения регулировки

- Ослабьте контргайку на регулировочном болте с помощью ключа.

- Вращайте регулировочный болт по часовой стрелке для увеличения натяжения или против – для уменьшения. Каждый оборот изменяет натяжение на ≈2-3 мм.

- Проверьте свободный ход тормозного рычага. Оптимальный диапазон: 10-15 мм при ручном тестировании.

- Затяните контргайку, удерживая болт от проворачивания.

- Протестируйте тормоз на холостом ходу: барабан должен останавливаться без рывков и проскальзывания при номинальной нагрузке.

| Параметр | Нормальное значение |

| Зазор лента-барабан | 0.8–1.2 мм по всей окружности |

| Прогиб ленты (при усилии 10 кгс) | 3–5 мм для барабана Ø200 мм |

При чрезмерном натяжении возникает перегрев и ускоренный износ, при недостаточном – пробуксовка. После регулировки выполните 5-10 циклов торможения под нагрузкой для притирки поверхностей.

Контроль симметричности прилегания ленты к барабану по всей длине

Симметричность прилегания фрикционной ленты к поверхности тормозного барабана на всей длине дуги обхвата является критически важным параметром для эффективной и безопасной работы ленточного тормоза. Неравномерное прилегание приводит к локальным перегревам, ускоренному и неравномерному износу как ленты, так и барабана, снижению тормозного момента, вибрациям и возможному заклиниванию или недостаточному растормаживанию.

Контроль симметричности осуществляется при отпущенном тормозе (лента должна быть равномерно отведена от барабана по всей длине зазором, указанным в технической документации) и при затянутом тормозе (лента должна прилегать к барабану с равномерным давлением по всей поверхности контакта). Основные методы контроля - визуальный осмотр и измерение зазора.

Методы контроля

Визуальный контроль:

- Проводится при отпущенном тормозе. Вращают барабан вручную (если возможно) или проворачивают механизм.

- Визуально оценивают равномерность зазора между лентой и барабаном по всей длине с обеих сторон барабана. Не должно быть участков, где лента явно ближе или касается барабана.

- Проводится при приложенном тормозном усилии (осторожно!). Наблюдают за характером прилегания ленты. Она должна соприкасаться с барабаном одновременно по всей длине, без видимых зазоров или зон повышенного контакта (прогибов).

Контроль зазора щупом:

- Тормоз полностью отпущен.

- С помощью набора щупов измеряют величину зазора в нескольких точках по длине ленты, обычно у концов и в середине, с обеих сторон барабана.

- Измеренные значения зазора сравнивают между собой и с величиной, указанной в паспорте тормоза или инструкции по эксплуатации.

- Допустимое отклонение зазора в разных точках обычно не должно превышать 10-20% от номинального значения. Значительный разброс указывает на перекос.

Регулировка симметричности

При обнаружении несимметричности зазора или прилегания необходима регулировка. Основные регулировочные элементы:

| Элемент регулировки | Назначение | Принцип воздействия |

|---|---|---|

| Регулировочные винты (болты) натяжения | Находятся на серьгах или кронштейнах крепления концов ленты | Изменение длины тяг или положения точек крепления концов ленты для выравнивания натяжения |

| Центрирующие опоры (ролики, башмаки) | Поддерживают ленту в средней части | Изменение положения опор по высоте или горизонтали для центровки ленты относительно барабана |

| Положение оси рычага привода | Точка крепления приводного рычага к серьге ленты | Смещение точки приложения силы для выравнивания хода концов ленты |

| Фиксаторы ленты | Предотвращают боковой сдвиг ленты | Проверка и регулировка зазора между фиксатором и боковой кромкой ленты |

Типичные причины несимметричности:

- Неравномерный износ фрикционной накладки ленты или поверхности барабана.

- Деформация серьги, тяг, рычага или кронштейнов крепления.

- Износ или неправильная регулировка центрирующих опор (роликов, башмаков).

- Засорение, коррозия или повреждение шарнирных соединений тяг и рычагов.

- Неправильная первоначальная установка или предыдущая некорректная регулировка.

- Ослабление крепежа элементов тормоза.

Важно: После любой регулировки, направленной на устранение перекоса, необходимо повторно проверить величину и равномерность рабочего зазора, а также убедиться в полном растормаживании и отсутствии касания лентой барабана в отпущенном состоянии. Затем проверить симметричность прилегания при плавном приложении тормозного усилия.

Нормы зазора между лентой и барабаном в неактивном состоянии

Зазор между тормозной лентой и барабаном в неактивном состоянии является критическим параметром, обеспечивающим отсутствие паразитного трения при свободном вращении барабана. Недостаточный зазор вызывает подтормаживание, перегрев и ускоренный износ поверхностей, тогда как чрезмерный увеличивает ход привода и снижает эффективность торможения.

Нормируемые значения зазора зависят от диаметра барабана, типа привода (механический, гидравлический) и спецификации производителя. Общепринятый диапазон составляет 0.5–2.0 мм, но точные требования определяются технической документацией на оборудование. Регулярный контроль зазора обязателен при ТО.

Типовые значения зазоров

| Диаметр барабана (мм) | Рекомендуемый зазор (мм) |

|---|---|

| До 200 | 0.5–1.0 |

| 200–400 | 1.0–1.5 |

| Свыше 400 | 1.5–2.0 |

Порядок измерения:

- Обесточить оборудование, зафиксировать барабан

- Прокрутить ленту вручную для центрирования

- Щупом проверить зазор в 3–4 точках по длине ленты

Важно: При неравномерном зазоре по длине дуги требуется регулировка натяжных винтов или замена деформированной ленты. После регулировки проверяется полное прилегание ленты к барабану при рабочем ходе привода.

Техника безопасности при обслуживании ленточных тормозов

Работы с ленточными тормозами требуют строгого соблюдения мер безопасности для предотвращения травматизма и повреждения оборудования. Несоблюдение правил может привести к защемлению конечностей, механическим травмам и сбоям в работе тормозной системы.

Перед началом любых операций убедитесь, что оборудование полностью остановлено и исключен риск случайного запуска. Используйте блокировочные устройства (например, замки безопасности) на пусковых механизмах и предупредительные таблички. Проверьте отсутствие давления в гидравлических или пневматических магистралях, если они задействованы в системе.

Ключевые требования безопасности

Обязательное использование СИЗ:

- Защитные очки для предотвращения попадания абразивной пыли или частиц металла

- Плотные перчатки из устойчивого к истиранию материала

- Закрытая обувь с противоскользящей подошвой

- Защитный комбинезон без свисающих элементов

Процедурные меры предосторожности:

- Не допускайте контакта кожи с фрикционными материалами тормозной ленты – используйте перчатки и спецодежду.

- При замене ленты демонтируйте её аккуратно, избегая резких движений – возможны порезы от металлических кромок.

- Контролируйте натяжение регулировочных винтов динамометрическим ключом согласно ТУ – превышение усилия вызывает деформацию компонентов.

- Проверяйте целостность стопорных шайб и контргаек после регулировки.

| Опасный фактор | Мера защиты |

|---|---|

| Падающие элементы (гайки, серьги) | Демонтаж в зоне, свободной от людей; использование монтажных поясов |

| Защемление при снятии натяжения | Фиксация рычагов струбцинами перед разборкой |

| Острые кромки ленты | Обработка торцов напильником перед установкой; применение защитных накладок |

После завершения работ уберите инструменты и отработанные материалы, проведите пробный запуск на минимальных оборотах в защищенной зоне. Запрещается эксплуатировать тормоз при наличии вибраций, перекосов ленты или посторонних шумов.

Диагностика неравномерного износа фрикционной накладки

Неравномерный износ фрикционных накладок ленточного тормоза – серьезный дефект, напрямую влияющий на эффективность торможения и безопасность эксплуатации механизма. Его игнорирование приводит к ускоренному выходу из строя как самой накладки, так и тормозного барабана, увеличивает вибрации и может вызвать заклинивание.

Своевременная диагностика причин неравномерного износа позволяет устранить неисправность на ранней стадии, предотвратить более дорогостоящий ремонт и обеспечить стабильную работу тормоза. Ключевые методы диагностики включают визуальный осмотр, измерение и проверку геометрии сопрягаемых деталей.

Методы диагностики и их признаки

Визуальный осмотр: Самый первый и доступный этап. Неравномерность износа проявляется в следующих формах:

- Клиновидный износ (толщина накладки плавно уменьшается по длине ленты от одного конца к другому).

- Локальный износ (отдельные участки накладки стерты значительно сильнее соседних, могут быть пятна, борозды или выкрашивание материала).

- Износ только по краям или только в центре рабочей поверхности накладки.

- Наличие масляных пятен, следов перегрева (потемнение, оплавление) на отдельных участках накладки.

Измерение толщины накладки: Критически важный этап для объективной оценки. Проводится с помощью штангенциркуля или специального толщиномера в нескольких точках по всей длине ленты (минимум 3-5 точек, включая оба конца и середину). Разница в толщине между максимальным и минимальным значением более 10-15% от номинала или указанная в технической документации на механизм – явный признак неравномерного износа.

| Причина неравномерного износа | Типичные проявления на фрикционной накладке |

|---|---|

| Перекос или неправильная центровка тормозного барабана относительно ленты | Клиновидный износ по всей длине, повышенный износ с одного края |

| Эксцентриситет (биение) тормозного барабана | Пятнистый (локальный) износ, повторяющийся по окружности |

| Деформация ленты (скручивание, изгиб) | Локальный износ в местах деформации, износ по краям |

| Неправильная регулировка натяжения ленты или зазора | Клиновидный износ, износ только в зоне первоначального контакта |

| Замасливание накладки (течь сальников, уплотнений) | Локальный износ в зоне попадания масла, масляные пятна, "глазирование" поверхности |

| Механические повреждения барабана (задиры, риски, коррозия) | Локальный износ, повторяющий конфигурацию повреждения на барабане, царапины на накладке |

| Износ или деформация элементов крепления ленты (пальцев, серьги, рычагов) | Клиновидный или локальный износ, смещенный относительно центра |

| Некачественная или изношенная фрикционная накладка | Неравномерное выкрашивание, расслоение материала по всей поверхности |

Проверка геометрии и соосности: Для выявления коренных причин, связанных с положением деталей, необходимы:

- Проверка биения (эксцентриситета) тормозного барабана: С помощью индикаторной стойки (часового типа) измеряется радиальное биение рабочей поверхности барабана. Превышение допустимого значения (обычно указано в руководстве, часто 0.1-0.3 мм) – признак проблемы.

- Проверка соосности барабана и оси крепления ленты: Оценивается параллельность оси барабана и оси, на которой закреплены концы ленты. Перекос хорошо виден визуально при прилегании ленты или измеряется специальными приспособлениями.

- Контроль прямолинейности и отсутствия деформации тормозной ленты: Лента снимается и проверяется на ровной поверхности на отсутствие изгибов и скручивания.

- Осмотр и проверка люфтов в шарнирах и осях крепления ленты: Изношенные пальцы, серьги или втулки приводят к перекосу ленты при приложении усилия.

Комплексный подход: Диагностика неравномерного износа редко ограничивается одним методом. Визуальные признаки указывают направление для более точных измерений и проверок геометрии. Анализ результатов всех этапов диагностики позволяет точно установить первопричину и определить необходимые меры по устранению неисправности (регулировка, ремонт, замена деталей).

Признаки критического износа или повреждения ленты

Визуальный осмотр ленты выявляет глубокие трещины, расслоение фрикционного материала от основы или металлических заклепок. Наличие масляных пятен, полностью стертых участков накладки, обрывов армирующих нитей и деформаций (скручивание, волны) свидетельствует о необходимости немедленной замены.

Критический износ определяется по уменьшению толщины фрикционного слоя ниже минимального значения, указанного производителем. Опасным признаком является видимость металлической основы ленты на рабочих поверхностях или выступание заклепок над накладкой, что приводит к повреждению тормозного барабана.

Ключевые индикаторы неисправности

- Неравномерный износ: Локальное истирание накладки (до металла) на отдельных участках ленты.

- Изменение геометрии: Потеря гибкости, жесткие заломы или продольные разрывы каркаса.

- Следы перегрева: Потемнение или оплавление фрикционного материала, характерный запах гари.

| Параметр | Критическое состояние |

| Глубина трещин | Более 30% толщины накладки |

| Остаточная толщина накладки | Менее 1.5 мм (или по паспорту механизма) |

| Зазор под заклепками | Менее 0.5 мм до головок |

- Проверка натяжения: Лента не фиксируется в заданном положении, проскальзывает даже после регулировки.

- Эффективность торможения: Увеличенный холостой ход рычага, необходимость приложения чрезмерных усилий.

- Посторонние звуки: Скрип, визг или металлический лязг при активации тормоза.

Методы очистки тормозов от масляных загрязнений и окислов

Удаление масляных загрязнений требует тщательной обработки всех элементов тормозной системы. Жирные пятна снижают коэффициент трения колодок, провоцируют проскальзывание и перегрев. Используйте специализированные обезжириватели на основе ацетона, изопропилового спирта или щелочных составов, избегая агрессивных растворителей, повреждающих резиновые уплотнения.

Окислы металла на поверхности барабана или ленты образуются при длительном простое или воздействии влаги. Для их устранения применяют механическую зачистку абразивными материалами (наждачная бумага P120-P220) или химические преобразователи ржавчины. После обработки обязательна повторная обезжирировка для удаления остатков абразива и химических реагентов.

Этапы восстановления работоспособности

- Демонтаж ленты и колодок: Снимите тормозную ленту, отсоедините фрикционные накладки при необходимости замены.

- Первичная очистка:

- Протрите детали ветошью, смоченной в обезжиривателе

- Погрузите мелкие элементы в раствор на 10-15 минут

- Удаление окислов:

Способ Инструмент Меры предосторожности Ручная зачистка Скотч-брайт, шлифовальная губка Не допускать глубоких царапин на металле Химическая обработка Преобразователь ржавчины Использовать в проветриваемом помещении - Контроль качества:

- Поверхность должна быть матовой и равномерной

- Отсутствие масляных разводов после высыхания

- Сборка и регулировка: Установите детали, проверьте свободный ход рычага и усилие срабатывания.

Важно: При замене колодок обработайте новые накладки грубой наждачной бумагой для улучшения притирки. После сборки выполните 5-10 тестовых торможений на малой скорости для активации фрикционного слоя.

Порядок замены ленты: демонтаж старой и установка новой

Перед началом работ убедитесь в наличии новой тормозной ленты соответствующего типоразмера и фрикционных характеристик. Подготовьте необходимый инструмент: гаечные ключи, отвертки, монтажные клещи и средства очистки поверхностей.

Обязательно заблокируйте приводной механизм от случайного запуска и снимите напряжение с электрооборудования. Очистите зону тормозного шкива и смежных элементов от загрязнений маслом, пылью или металлической стружкой.

Последовательность выполнения работ

- Демонтаж изношенной ленты:

- Ослабьте регулировочный механизм натяжения до минимального положения

- Отсоедините возвратную пружину с помощью монтажных клещей

- Открутите крепежные болты/штифты на тормозном рычаге

- Аккуратно снимите ленту со шкива, контролируя положение фрикционных накладок

- Подготовка новой ленты:

- Обезжирьте контактные поверхности креплений спиртовым раствором

- Проверьте совпадение отверстий на новой ленте с посадочными местами рычага

- Убедитесь в отсутствии перекручивания ленты по продольной оси

- Монтаж и фиксация:

- Закрепите ленту на тормозном рычаге штатными болтами с равномерной затяжкой

- Заведите ленту на шкив с правильным направлением навивки (указано на фрикционном слое)

- Установите возвратную пружину в штатные крепления

После установки выполните предварительную регулировку свободного хода рычага и зазора между лентой и шкивом. Проверьте равномерность прилегания фрикционного материала по всей окружности шкива при ручном прокручивании механизма.

Перед вводом в эксплуатацию проведите контрольные испытания на холостом ходу: проверьте отсутствие локальных перегревов, равномерность растормаживания и плавность срабатывания. При выявлении биения или вибраций выполните дополнительную регулировку натяжения.

Восстановление геометрии деформированного несущего основания ленты

Деформация несущего основания ленточного тормоза возникает вследствие ударных нагрузок, перегрева или естественного износа, приводя к нарушению плоскостности и искривлению рабочей поверхности. Это провоцирует неравномерный износ фрикционной накладки, снижение эффективности торможения, вибрации и ускоренный выход узла из строя. Восстановление геометрии требует тщательной диагностики характера и степени деформации.

Первоочередным этапом является демонтаж ленты с тормозного механизма и ее тщательная очистка от загрязнений и остатков фрикционного материала. Основание визуально и инструментально контролируется на предмет прогибов, скручивания или локальных искривлений. Основные методы правки включают холодную рихтовку с применением гидравлического пресса и специальных оправок, а также локальный нагрев деформированных зон с последующей калибровкой.

Технология восстановления

Работы выполняются на проверочной плите с использованием мерительного инструмента (поверочная линейка, щупы):

- Фиксация основания: Лента жестко закрепляется на плите струбцинами в ненагруженном состоянии.

- Выявление дефектов: Зазоры между плитой и основанием измеряются щупами, зоны прогиба маркируются.

- Рихтовка:

- Для устранения прогибов используется пресс с медными или бронзовыми накладками для точечного воздействия на выпуклости.

- Скручивание ликвидируется методом контрнагружения противоположных углов основания.

- Локальные вмятины выправляются ударами рихтовочного молотка через мягкую подложку.

- Термообработка (при необходимости): Сильно деформированные участки прогреваются газовой горелкой до температуры ~600-700°C (вишневое каление) с последующей правкой и контролируемым охлаждением.

- Контроль качества: После правки основание повторно проверяется на плиту. Допустимое отклонение от плоскости обычно не превышает 0.1-0.3 мм на длине ленты.

После восстановления плоскости обязательна проверка состояния монтажных отверстий и посадочных поверхностей. При значительной деформации или утоньшении металла свыше 20% от номинала, основание подлежит замене. Успешное восстановление обеспечивает плотное прилегание накладки к барабану и равномерное распределение тормозного усилия.

Замена изношенных шарниров и втулок в рычажной системе

Износ шарнирных соединений в рычажной системе ленточного тормоза приводит к увеличению свободного хода рычага, снижению эффективности торможения, неравномерному износу ленты и может вызвать заедание или перекос механизма. Основными изнашиваемыми элементами являются пальцы, втулки (подшипники скольжения) в проушинах рычагов и распорные втулки. Своевременная их замена критически важна для восстановления работоспособности тормоза.

Диагностика износа проводится визуально (наличие зазоров, люфтов, перекосов) и путем измерения зазоров щупом или индикатором. Сильный люфт между пальцем и втулкой или между втулкой и проушиной рычага, видимая деформация, задиры или отсутствие смазки в шарнирах являются прямыми показаниями к замене. Обычно меняют пару "палец-втулка" вместе, а также распорные втулки.

Процесс замены

1. Подготовка и Демонтаж:

- Надежно зафиксируйте тормозную ленту в ослабленном (отпущенном) положении, исключив любое натяжение на рычажную систему.

- Очистите зону шарниров от грязи и старой смазки.

- Извлеките стопорные элементы (шплинты, стопорные кольца, контргайки), фиксирующие пальцы.

- Аккуратно выбейте или выпрессуйте пальцы из проушин рычагов. Для закисших пальцев может потребоваться нагрев проушины газовой горелкой.

- Извлеките старые втулки из проушин рычагов. Используйте оправку подходящего диаметра и молоток или съемник для втулок. Сохраните распорные втулки (если они не подлежат замене) или подготовьте новые.

2. Установка Новых Деталей:

- Тщательно очистите посадочные места втулок в проушинах рычагов от загрязнений, забоин и заусенцев.

- Нанесите тонкий слой графитовой смазки или солидола на наружную поверхность новых втулок.

- Запрессуйте новые втулки в проушины рычагов. Используйте оправку, диаметр которой равен наружному диаметру втулки. Запрессовывайте равномерно, не допуская перекоса. Применяйте пресс или аккуратные удары молотка через оправку.

- Установите распорные втулки (если они есть) между рычагами.

- Смажьте внутреннюю поверхность втулок и пальцы. Вставьте пальцы в сборочный узел через втулки и распорные втулки.

- Зафиксируйте пальцы штатными стопорными элементами (установите новые шплинты или стопорные кольца, затяните контргайки). Убедитесь в надежности фиксации.

3. Проверка и Регулировка:

- Проверьте легкость хода рычагов в новых шарнирах. Движение должно быть плавным, без заеданий и ощутимых радиальных люфтов.

- При необходимости произведите регулировку длины тяг или положения серьги для компенсации возможного изменения геометрии системы после замены.

- Отрегулируйте свободный ход рычага привода и натяжение тормозной ленты согласно инструкции по эксплуатации механизма.

Ремонт и притирка контактной поверхности тормозного барабана

Износ, глубокие риски, эллипсность или конусность рабочей поверхности барабана требуют механической обработки для восстановления геометрии и качества контакта с колодками. Растачивание выполняется на токарном станке с использованием резцов с твердосплавными пластинами, обеспечивая чистоту поверхности Ra ≤ 2,5 мкм. Максимально допустимый съем металла строго регламентирован производителем и указывается на корпусе барабана; превышение этого значения недопустимо из-за риска снижения прочности и перегрева.

После расточки обязательна притирка поверхности для достижения оптимальной шероховатости (Ra ≈ 1,25–1,6 мкм) и устранения микронеровностей. Притирку осуществляют с использованием абразивных паст (ГОИ или аналоги) и специальных притиров – чугунных дисков, повторяющих кривизну барабана. Процесс ведется при вращении барабана на станке с плавным увеличением подачи притира до появления равномерного матового следа по всей окружности.

Ключевые этапы и параметры

- Контроль параметров перед работой: Измерение внутреннего диаметра в нескольких плоскостях для выявления эллипсности (>0,1 мм недопустимо) и конусности (>0,08 мм на 100 мм длины недопустимо).

- Расточка:

- Скорость резания: 120–150 м/мин.

- Подача: 0,05–0,15 мм/об.

- Глубина резания за проход: ≤ 0,5 мм (чистовой).

- Притирка:

- Очистка поверхности от стружки и СОЖ.

- Нанесение пасты средней зернистости (М10-М14) на притир.

- Обработка на скорости 60–80 об/мин с легким прижимом.

- Смена пасты на мелкозернистую (М5-М7) для финишной доводки.

- Тщательная промывка керосином для удаления абразива.

- Проверка качества: Визуальный контроль на отсутствие рисок и блеска (допустим равномерный матовый след), проверка шероховатости профилометром.

| Параметр | Допустимое значение после ремонта | Метод контроля |

|---|---|---|

| Эллипсность | ≤ 0,05 мм | Нутромер в 3-х плоскостях |

| Конусность | ≤ 0,03 мм на 100 мм | Нутромер по краям и центру |

| Шероховатость (Ra) | 1,25–1,6 мкм | Профилометр или эталон |

| Биение посадочного отверстия | ≤ 0,04 мм | Индикатор на оправке |

Важно: Категорически запрещается зачистка поверхности напильником или наждачной бумагой вручную – это приводит к локальному перегреву и нарушению геометрии. Барабаны с трещинами, сколами или превышением максимального ремонтного размера подлежат обязательной замене.

Проверка работоспособности после ремонта и пробное тестирование

После завершения ремонтных работ выполните визуальный контроль качества сборки: убедитесь в правильной укладке тормозной ленты, отсутствии перекосов механизма, целостности тяг и пружин, а также надёжности крепления всех элементов. Проверьте степень износа фрикционной накладки – остаточная толщина должна соответствовать техническим требованиям производителя.

Обязательно оцените свободный ход рычага управления: при отключённом тормозе между лентой и шкивом должен сохраняться равномерный зазор по всей окружности (обычно 1-2 мм). Удостоверьтесь, что возвратные пружины обеспечивают полное отведение ленты от барабана без заеданий.

Последовательность пробного тестирования

- Холодная проверка на статику:

- Зафиксируйте приводной шкив стопором

- Плавно затяните тормоз до полного блокирования

- Проверьте отсутствие проскальзывания под нагрузкой (используйте динамометрический ключ)

- Имитация рабочих циклов:

- Выполните 20-30 циклов "торможение-отпускание" без нагрузки

- Контролируйте синхронность срабатывания и возврата ленты

- Динамическое тестирование под нагрузкой:

- Запустите механизм на холостом ходу (10-15 мин)

- Проведите серию торможений при 25%, 50% и 75% от номинальной нагрузки

- Измерьте время срабатывания и длину тормозного пути

Критерии успешной проверки:

| Параметр | Нормативное значение |

| Температура барабана после теста | Не выше +80°C (без локальных перегревов) |

| Равномерность износа накладки | Разность толщины по длине ленты ≤ 0,3 мм |

| Сила на приводном рычаге | Соответствует паспортным данным (±10%) |

При выявлении вибраций, скрипов или неравномерного прилегания ленты немедленно остановите тестирование. Повторно отрегулируйте натяжение и центровку, проверьте соосность барабана. После устранения недостатков проведите контрольные замеры параметров торможения.

Список источников

При подготовке материала использовались специализированные технические издания, нормативная документация и практические руководства по тормозным системам. Основное внимание уделено источникам, детально описывающим конструкцию и эксплуатацию ленточных тормозов в транспортных средствах и промышленном оборудовании.

Все указанные работы содержат проверенные данные по устройству, принципам функционирования, методам диагностики и ремонта ленточных тормозных механизмов. Источники подобраны с учетом актуальности информации и соответствия современным техническим стандартам.

- ГОСТ Р 41.13-H: Требования к тормозным системам грузовых автомобилей

- Петров В.С. "Тормозные системы промышленного оборудования" (изд. Машиностроение, 2020)

- Сидоров А.К. "Устройство и ремонт строительной техники" (раздел "Тормозные механизмы")

- Руководство по эксплуатации карьерных самосвалов БелАЗ (глава "Техобслуживание тормозов")

- Журнал "Автотранспорт: эксплуатация и сервис" №4/2019 - "Регулировка ленточных тормозов в спецтехнике"

- Технический справочник механика "Грузовые автомобили" (том 2, раздел "Тормозные системы")

- Учебное пособие НГТУ "Расчет и проектирование тормозных устройств" (глава 3)