Лонжерон - устройство и назначение в автомобиле

Статья обновлена: 28.02.2026

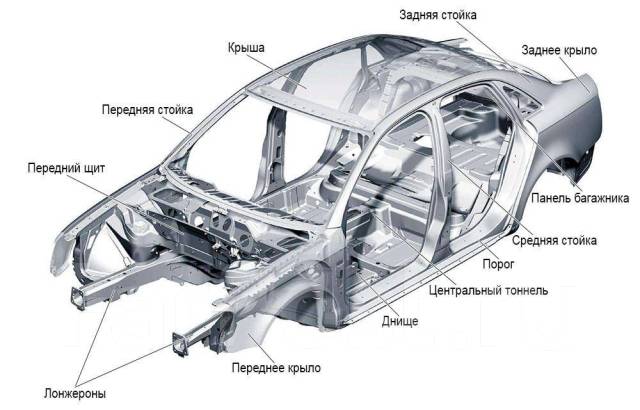

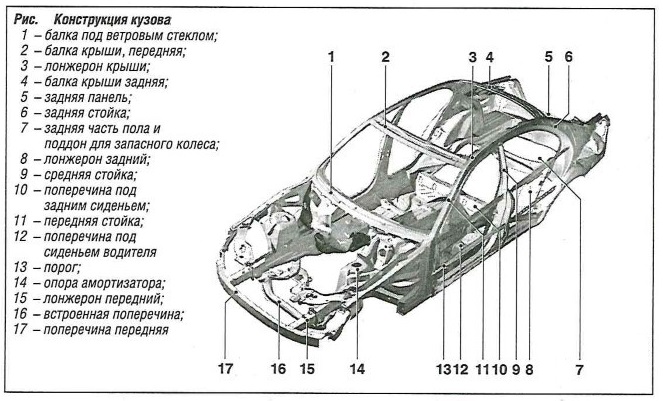

Лонжерон – ключевой силовой элемент конструкции большинства транспортных средств. Представляет собой продольную балку, проходящую через всю длину кузова или рамы автомобиля.

Этот компонент служит основой для крепления узлов шасси, двигателя и кузовных деталей. Главная задача лонжерона – воспринимать основные динамические и статические нагрузки, обеспечивая жёсткость и безопасность конструкции.

Основная роль лонжеронов как несущих элементов

Лонжероны представляют собой ключевые продольные силовые элементы конструкции, проходящие через всю длину транспортного средства. Они служат главной осью, воспринимающей и распределяющей основные эксплуатационные и динамические нагрузки.

Конструктивно лонжероны выполняются в виде мощных балок коробчатого, Н-образного или трубчатого сечения из высокопрочной стали, алюминиевых сплавов или композитов. Их геометрия и сечение тщательно рассчитываются под конкретные силовые воздействия.

Ключевые функции лонжеронов

- Восприятие вертикальных нагрузок: выдерживают вес кузова, пассажиров, грузов и навесного оборудования.

- Противодействие изгибающим моментам: работают как балки, сопротивляясь деформации при преодолении неровностей или неравномерной загрузке.

- Поглощение энергии удара: запроектированные зоны деформации гасят ударные импульсы при ДТП, защищая салон.

- Формирование силового каркаса: служат основой для крепления двигателя, подвески, элементов кузова и крыльев (в авиации).

- Обеспечение пространственной жесткости: совместно с поперечинами создают устойчивую раму, противостоящую кручению и сдвигу.

| Тип транспорта | Особенности работы лонжеронов |

| Легковые автомобили | Основная нагрузка от двигателя, подвески; зоны программируемой деформации при фронтальном/заднем ударе. |

| Грузовики и внедорожники | Повышенное сечение для перевозки тяжелых грузов и буксировки; усиленные точки крепления рессор. |

| Самолеты | Восприятие аэродинамических и инерционных нагрузок крыла/фюзеляжа; крепление шасси и силовых установок. |

Эффективность лонжеронов напрямую влияет на устойчивость, управляемость и пассивную безопасность транспортного средства. Их повреждение приводит к критическим нарушениям геометрии несущей системы.

Защита пассажиров при фронтальном ударе

Лонжероны проектируются с зонами контролируемой деформации, которые последовательно сминаются при фронтальном столкновении. Эта деформация поглощает и рассеивает кинетическую энергию удара, предотвращая её мгновенную передачу на каркас салона. Чем дольше длится процесс смятия, тем эффективнее снижается перегрузка, воздействующая на пассажиров.

Направляя силы удара вдоль своей оси, лонжероны отводят основную энергию вниз и в стороны от зоны обитаемости. Это минимизирует риск смещения двигателя или элементов подвески в салон, сохраняя целостность выжимаемого пространства вокруг пассажиров. Одновременно жёсткая задняя часть лонжерона фиксирует силовую структуру кузова, предотвращая глобальную деформацию.

Ключевые аспекты защиты

Основные функции лонжеронов в безопасности:

- Энергопоглощение: Специальные гофры и сужения создают "гармошку", увеличивая время замедления.

- Направление деформации: Отвод сил под днище и в боковые элементы через распределительные усилители.

- Стабилизация салона: Сохранение геометрии дверных проёмов для возможности эвакуации.

| Тип деформации | Результат |

|---|---|

| Прогрессивное смятие | Плавное снижение скорости автомобиля |

| Подъём кузова | Перенаправление удара под ноги пассажиров |

Современные лонжероны интегрированы с силовыми треугольниками и поперечинами, формируя единую систему, которая распределяет нагрузки на весь передний модуль. Такая конструкция исключает резкое падение жёсткости после деформации зон поглощения, обеспечивая вторичную защиту при повторных ударах.

Управление деформацией кузова при ДТП

Лонжероны являются ключевыми элементами зон программируемой деформации. Они спроектированы для последовательного смятия в строго заданных направлениях при фронтальном, боковом или заднем ударе. Эта деформация поглощает и рассеивает кинетическую энергию столкновения по всей конструкции кузова, предотвращая её концентрацию в одной области.

Специальные технологические ослабления (S-образные изгибы, гофры, сужения сечения) создают предсказуемые точки сминания. Это обеспечивает плавное замедление автомобиля, сокращая перегрузки, действующие на пассажиров. Одновременно жёсткий каркас салона, интегрированный с не деформируемыми участками лонжеронов, сохраняет жизненное пространство.

Принципы работы зон деформации

- Поэтапное поглощение энергии: Деформация начинается с бамперов и завершается в центральной части лонжеронов

- Направленное распределение нагрузки: Энергия удара перенаправляется в нижние элементы кузова, крышу и противоположную сторону

- Сохранение силового каркаса: Крепления двигателя смещаются вниз или назад, предотвращая его попадание в салон

Итоговая эффективность определяется:

- Расчётом толщины и марки стали для каждого сегмента лонжерона

- Точным позиционированием зон контролируемого смятия

- Синхронизацией работы с другими элементами безопасности (поперечины, стойки)

| Тип удара | Стратегия деформации лонжеронов |

| Фронтальный | Веерное сминание передних секций с отклонением двигателя |

| Боковой | Активация порогов и центральных усилителей |

| Перекрёстный | Диагональное распределение энергии через силовой туннель |

Важно: После ДТП обязательна диагностика лонжеронов, даже при видимой целостности. Микродеформации нарушают геометрию кузова и работу систем безопасности.

Создание силовой "рамы" транспортного средства

Лонжероны служат основными продольными балками рамы, формируя её силовой "скелет". Они непрерывно проходят по всей длине конструкции и воспринимают ключевые нагрузки: изгибающие моменты от веса кузова/грузов, крутящие усилия от двигателя и трансмиссии, а также ударные воздействия при движении по неровностям. Их сечение (часто П-образное или коробчатое) рассчитывается для обеспечения максимальной жёсткости на кручение и изгиб при минимальной массе.

Поперечные элементы (траверсы) жёстко соединяют параллельные лонжероны, образуя замкнутую геометрию рамы. Это предотвращает деформацию конструкции под действием боковых сил и скручивающих нагрузок. К поперечинам крепятся узлы подвески, силовой агрегат, топливный бак и кузовные элементы. Пространственное расположение лонжеронов (параллельное, расходящееся или Х-образное) определяется компоновкой ТС и распределением масс.

Ключевые функции лонжеронов в силовой структуре

- Базовая несущая функция: Формируют главные силовые линии для передачи нагрузок между осями и компонентами ТС.

- Поглощение энергии: Специально ослабленные зоны ("складывающиеся" секции) деформируются при ударе, рассеивая кинетическую энергию в контролируемых зонах для защиты салона.

- Обеспечение ремонтопригодности: Часто выполняются съёмными или с ремонтными вставками для замены после аварии без демонтажа всей рамы.

| Элемент рамы | Материалы изготовления | Ключевые требования |

|---|---|---|

| Лонжероны | Высокопрочные стали (HSLA), алюминиевые сплавы, композиты | Сочетание предельной прочности и пластичности, усталостная выносливость |

| Поперечины | Углеродистые стали, гнутые профили | Жёсткость на сдвиг, точность точек крепления агрегатов |

В безрамных конструкциях (несущий кузов) лонжероны интегрируются в полы, пороги и моторный отсек, объединяясь с усиленными панелями. При этом сохраняется их базовая роль: восприятие продольных нагрузок и формирование зон программируемой деформации. Толщина металла и количество усилителей в таких лонжеронах варьируются по длине для оптимизации веса и прочности.

Крепление подвески и двигателя

Лонжерон выступает ключевой несущей базой для фиксации узлов подвески: к его усиленным участкам через кронштейны жестко присоединяются рычаги, амортизаторы и стабилизаторы поперечной устойчивости. Это обеспечивает точное позиционирование колес относительно кузова и воспринимает ударные нагрузки от дорожного покрытия.

Силовые агрегаты (двигатель, коробка передач, раздаточная коробка) монтируются непосредственно на лонжероны через демпфирующие опоры. Специальные площадки с резьбовыми отверстиями или приваренными гайками позволяют надежно закрепить силовую установку, гася вибрации и обеспечивая правильную соосность трансмиссии.

Конструктивные особенности креплений

- Локализация точек фиксации в зонах максимального сечения лонжерона для исключения деформаций

- Применение дополнительных косынок и накладок в местах высоких нагрузок

- Использование эластомерных подушек при креплении двигателя для виброизоляции салона

- Защита резьбовых соединений от коррозии герметизирующими составами

Передача нагрузок от колёс к кузову

Колёса воспринимают все динамические и статические воздействия: удары от неровностей дороги, силы сцепления при разгоне и торможении, боковые нагрузки в поворотах. Эти усилия через элементы подвески (рычаги, амортизаторы, пружины) передаются на силовые элементы кузова. Ключевыми точками приёма данных нагрузок служат лонжероны, выполняющие роль первичных силовых каналов.

Лонжероны интегрированы в несущую систему кузова и жёстко соединены с кронштейнами крепления подвески. Принимая нагрузки от узлов ходовой части, они распределяют их вдоль продольной оси автомобиля, предотвращая концентрацию напряжений в отдельных зонах. Часть усилий гасится за счёт упругой деформации самих лонжеронов, часть – передаётся на поперечные усилители (траверсы) и смежные элементы каркаса.

Механизмы передачи усилий

- Вертикальные нагрузки (от неровностей): через стойки амортизаторов и пружины → на верхние чашки лонжеронов.

- Продольные нагрузки (при разгоне/торможении): через рычаги подвески и реактивные тяги → на передние/задльные кронштейны лонжеронов.

- Боковые усилия (в поворотах): через сайлентблоки рычагов и стабилизатор поперечной устойчивости → на боковые стенки лонжеронов.

| Тип нагрузки | Элемент подвески | Зона передачи на лонжерон |

|---|---|---|

| Ударная (вертикальная) | Амортизационная стойка | Верхний монтажный узел |

| Растяжение/сжатие (продольная) | Поперечный рычаг | Кронштейны крепления рычагов |

| Сдвигающая (боковая) | Резинометаллические шарниры | Боковые усилители лонжерона |

После приёма нагрузок лонжероны перераспределяют их по всему силовому каркасу кузова: через поперечные связи – на пороги и пол, через лонжеронные коробки – на моторный щит и заднюю панель. Это обеспечивает равномерное гашение вибраций, снижение крутильных деформаций кузова и защиту пассажирского салона от локальных перегрузок.

Влияние лонжеронов на жесткость кузова

Лонжероны служат основными продольными силовыми элементами кузова, формируя его пространственную геометрию. Они воспринимают изгибающие и крутящие моменты при движении автомобиля, распределяя нагрузки от подвески, двигателя и внешних воздействий. Без усиления лонжеронами кузов деформировался бы даже под собственным весом.

Жесткость, обеспечиваемая лонжеронами, подразделяется на два ключевых типа: крутильную и изгибную. Крутильная жесткость сопротивляется скручиванию кузова при диагональном вывешивании колес или движении по неровностям. Изгибная жесткость предотвращает продольный прогиб конструкции под вертикальными нагрузками. Оба параметра напрямую влияют на точность работы подвески и управляемость.

Факторы воздействия на жесткость

- Конфигурация сечения: П-образные, коробчатые или трубчатые профили увеличивают момент инерции при меньшей массе

- Толщина металла: Усиление критических зон в местах крепления подвески снижает локальные деформации

- Материал изготовления: Использование высокопрочных сталей или алюминиевых сплавов улучшает жесткостно-массовое соотношение

| Тип жесткости | Роль лонжеронов | Последствия снижения |

|---|---|---|

| Крутильная | Формируют замкнутые контуры с поперечинами | Перекосы дверных проемов, скрипы, ухудшение управляемости |

| Изгибная | Работают как главные балки сопротивления | Прогиб центральной части кузова, усталостные трещины |

Материалы изготовления современных лонжеронов

Современные лонжероны производятся преимущественно из высокопрочных сплавов и композитов, обеспечивающих оптимальное соотношение массы и несущей способности. Выбор конкретного материала зависит от требований к жесткости конструкции, коррозионной стойкости и экономической целесообразности для разных типов транспортных средств.

Наиболее распространенными вариантами являются:

- Алюминиевые сплавы (серии 7000): Применяются в авиации и премиальном автостроении благодаря малому весу и коррозионной устойчивости. Требуют сложных методов сварки (фрикционная, точечная).

- Высокопрочная сталь (HSLA, мартенситная): Используется в массовом автомобилестроении. Позволяет создавать элементы сложной формы методом горячей штамповки с последующей закалкой.

- Композитные материалы: Углепластик (CFRP) в сочетании с эпоксидными матрицами – актуален для спортивных авто и аэрокосмической отрасли. Обеспечивает рекордную удельную прочность, но требует дорогостоящих технологий укладки и отверждения.

Для критически нагруженных узлов применяются гибридные решения: комбинация стальных усилителей с алюминиевой основной частью или локальное армирование композитами. В инновационных разработках тестируются магниевые сплавы и наноструктурированные металлы, повышающие усталостную прочность на 15-20%.

| Материал | Плотность (г/см³) | Предел прочности (МПа) | Ключевое применение |

|---|---|---|---|

| Алюминий 7075 | 2,8 | 500-570 | Кузова легковых авто, крылья самолетов |

| Сталь 30ХГСА | 7,8 | 1600-1900 | Рамы грузовиков, внедорожников |

| Углепластик (CFRP) | 1,5-1,6 | 600-1200* | Болиды Formula 1, авиационные лонжероны |

Прочность варьируется в зависимости от типа волокна и ориентации слоев. Технологии производства непрерывно эволюционируют: например, внедрение аддитивного формования композитов позволяет создавать монолитные лонжероны сложной геометрии без механических соединений, устраняя концентраторы напряжений.

Конструктивные отличия цельнометаллических лонжеронов

Цельнометаллические лонжероны изготавливаются как единая деталь из высокопрочных сталей или алюминиевых сплавов методом горячей штамповки, фрезерования или экструзии. Их монолитность исключает необходимость сварных швов или клепаных соединений на основных силовых участках, что принципиально отличает их от составных или наборных конструкций.

Ключевое отличие заключается в оптимизированном распределении материала: толщина стенок и высота сечения варьируются по длине лонжерона в соответствии с локальными нагрузками. Это достигается за счет сложной геометрии профиля и контролируемого утонения в зонах с меньшим напряжением, что обеспечивает максимальное соотношение прочности и массы конструкции.

Специфические особенности конструкции

- Переменное сечение: Ширина полок и толщина стенок плавно изменяются от максимальных значений в центральной части (зоны пиковых нагрузок) к уменьшенным – у оконечностей.

- Интегрированные элементы: В монолите часто фрезеруются монтажные платформы, отверстия для коммуникаций, технологические вырезы под узлы подвески без ослабления силовых поясов.

- Сложный профиль: Используются замкнутые коробчатые, Н-образные или гибридные сечения с внутренними перегородками (корсетами), повышающими устойчивость к кручению и изгибу.

| Критерий | Характеристика |

| Материал | Легированные стали (HSLA), алюминиевые сплавы (серии 7xxx) |

| Технология изготовления | Горячая штамповка, 5-осевая фрезеровка, экструзия с последующей механической обработкой |

| Тип усиления | Локальное утолщение стенок, внутренние диафрагмы, армирование высокомодульными вставками |

| Адаптация к нагрузкам | САПР-оптимизация топологии с минимизацией массы при заданной прочности |

Важной особенностью является преднамеренное программирование деформационных зон: в оконечностях создаются участки с контролируемой податливостью для поглощения энергии удара при ДТП. В отличие от сварных конструкций, цельнометаллические лонжероны обеспечивают более предсказуемое поведение при усталостных нагрузках за счет отсутствия концентраторов напряжения в виде швов.

Применение алюминиевых сплавов для облегчения лонжеронов

Использование алюминиевых сплавов при производстве лонжеронов направлено в первую очередь на значительное снижение массы конструкции при сохранении необходимых прочностных характеристик. Это критически важно для транспортных средств, где снижение веса напрямую влияет на топливную эффективность, динамические показатели, грузоподъемность и выбросы вредных веществ.

Алюминиевые сплавы, особенно высокопрочные серии 7xxx (например, 7075, 7049, 7050), а также некоторые сплавы серии 6xxx (6061, 6082), обладают отличным соотношением прочности к массе по сравнению со сталью. Их применение позволяет уменьшить вес лонжерона на 30-50% по сравнению со стальным аналогом эквивалентной жесткости и несущей способности.

Характеристики и преимущества алюминиевых сплавов

Ключевым фактором является удельная прочность (отношение прочности к плотности) алюминиевых сплавов. Для достижения требуемых показателей прочности и усталостной долговечности используются:

- Высокопрочные сплавы: Сплавы серии 7xxx (Al-Zn-Mg-Cu) после термической обработки (закалка + старение) достигают пределов прочности, сопоставимых с некоторыми конструкционными сталями.

- Сложные профили: Экструзия позволяет создавать сложные, оптимизированные по форме профили с тонкими, но прочными стенками, что невозможно или экономически нецелесообразно при использовании стали.

- Интегрированные элементы: Технология экструзии и фрезерования позволяет создавать лонжероны с интегрированными кронштейнами, усилителями и точками крепления, сокращая количество деталей и узлов соединения.

Основные методы изготовления алюминиевых лонжеронов включают:

- Горячую экструзию: Основной метод получения длинномерных профилей сложного сечения.

- Гидроформовку: Формовка трубчатых заготовок высоким давлением жидкости для получения замкнутых профилей с переменным сечением по длине.

- Фрезерную обработку с ЧПУ: Точное удаление материала с экструдированных заготовок или плит для создания окончательной формы, отверстий и зон переменной толщины.

- Литье под высоким давлением: Для сложных по геометрии лонжеронов, особенно в местах сочленения с другими элементами (например, стойками).

Применение алюминия требует особого внимания к:

- Коррозионной стойкости: Необходимы специальные сплавы и защитные покрытия.

- Поведению при усталости: Тщательный расчет и контроль напряжений.

- Технологии соединений: Использование специальных заклепок, болтов из совместимых сплавов, сварки (Friction Stir Welding - FSW) или адгезивного склеивания.

- Стоимости материала и обработки: Алюминий и его обработка обычно дороже стали.

| Параметр | Стальной лонжерон | Алюминиевый лонжерон |

|---|---|---|

| Плотность материала | ~7800 кг/м³ | ~2700-2850 кг/м³ |

| Предел прочности (тип.) | 350-1200 МПа | 250-600 МПа |

| Удельная прочность (тип.) | ~45-150 кН·м/кг | ~90-210 кН·м/кг |

| Вес (при равной жесткости) | Высокий | Низкий (на 30-50% легче) |

Основные области применения алюминиевых лонжеронов: авиастроение (фюзеляжи, крылья), автомобилестроение премиум-сегмента и спортивных автомобилей, современные грузовики и автобусы, а также высокоскоростные поезда, где снижение массы корпуса вагона критически важно. Их использование является ключевой технологией в создании легких и прочных силовых структур.

Технология гидроформования трубчатых лонжеронов

Гидроформирование (гидроформовка) представляет собой передовую технологию обработки металлов давлением, при которой полая трубчатая заготовка из алюминиевого сплава или высокопрочной стали помещается в закрытую матрицу сложной формы. Внутрь заготовки под высоким давлением (до 2500-4000 бар) подаётся жидкость (чаще всего водомасляная эмульсия), что вызывает пластическую деформацию металла и его плотное прилегание к стенкам пресс-формы.

Ключевым преимуществом метода является возможность создания лонжеронов с переменными по длине сечениями, включая сложные гнутые профили, рёбра жёсткости и технологические отверстия в рамках единой операции. Это устраняет необходимость сварки отдельных элементов, обеспечивая монолитность конструкции и точное соответствие проектным параметрам геометрии.

Особенности и преимущества гидроформовки

- Повышение прочности: Равномерное распределение металла по всей длине изделия и отсутствие сварных швов увеличивает усталостную прочность на 15-30%.

- Снижение массы: Оптимизация толщины стенок в разных зонах (например, утолщение в местах крепления подвески) позволяет уменьшить вес на 20-25% по сравнению с коваными или штампосварными аналогами.

- Свобода проектирования: Формирование замкнутых профилей с внутренними усилителями (например, перегородками для поглощения энергии удара), недостижимых традиционными методами.

| Этап процесса | Операция |

|---|---|

| 1. Подготовка | Загрузка трубы в матрицу, закрытие пресс-формы |

| 2. Нагнетание | Подача жидкости под давлением + осевое обжатие заготовки |

| 3. Калибровка | Стабилизация давления для фиксации формы |

| 4. Завершение | Сброс давления, вскрытие матрицы, извлечение детали |

Технология активно применяется в автомобилестроении (Audi, Mercedes-Benz, Volvo) для производства несущих рам, усилителей порогов и лонжеронов с улучшенными характеристиками кручения. Главные ограничения – высокая стоимость прессового оборудования и необходимость точного расчёта давления для исключения разрыва или гофрообразования стенок.

Особенности П-образного сечения в конструкции

П-образное сечение лонжерона, также называемое швеллером, представляет собой открытый профиль с характерной формой буквы "П". Эта конфигурация обеспечивает значительную вертикальную жесткость и сопротивление изгибающим нагрузкам благодаря двум параллельным вертикальным стенкам (полкам), соединенным горизонтальной полкой (стенкой). Открытая конструкция существенно упрощает технологический процесс изготовления, сборки и последующего обслуживания.

Ключевое преимущество П-образного сечения заключается в его способности эффективно воспринимать изгибающие моменты. Вертикальные полки работают на растяжение и сжатие, создавая мощную пару сил, сопротивляющуюся изгибу. Одновременно горизонтальная стенка воспринимает сдвигающие нагрузки. Эта форма также обеспечивает определенную гибкость конструкции вдоль своей оси.

Ключевые особенности П-образного сечения

- Эффективное распределение нагрузки: Вертикальные полки концентрируют материал в зонах максимальных напряжений при изгибе (края сечения), что обеспечивает высокую прочность при меньшей массе по сравнению со сплошным сечением.

- Технологичность: Открытый профиль значительно упрощает производство (прокат, штамповку), монтаж внутренних элементов (крепление кронштейнов, прокладку коммуникаций) и доступ для контроля и ремонта.

- Ремонтопригодность: Доступ к внутренней полости позволяет относительно легко проводить диагностику, усиливать конструкцию (например, установкой вставок) или заменять поврежденные участки.

- Сочетание жесткости и гибкости: Высокая жесткость на изгиб в вертикальной плоскости сочетается с большей податливостью (гибкостью) в горизонтальной плоскости и на кручение по сравнению с закрытыми профилями (коробками). Это может быть как преимуществом (поглощение энергии, адаптация к нагрузкам), так и недостатком, требующим дополнительных элементов жесткости.

- Универсальность применения: Широко используется в рамах легковых автомобилей, внедорожников, прицепов, в элементах подвески (рычаги), а также в авиации (лонжероны крыльев, фюзеляжа) и строительных конструкциях благодаря оптимальному соотношению прочности, веса и стоимости.

Зоны запрограммированной деформации

Зоны запрограммированной деформации представляют собой специально спроектированные участки лонжеронов, которые контролируемо деформируются при столкновении. Их основная задача – поглощение и рассеивание кинетической энергии удара за счет направленного разрушения материала. Это достигается через точные инженерные расчеты геометрии и свойств металла в критических секциях.

В лонжеронах такие зоны реализуются посредством локального изменения толщины металла, создания гофрированных профилей или U-образных канавок. При аварии эти элементы последовательно складываются по принципу гармошки, увеличивая время воздействия удара. Подобная деформация перенаправляет энергию в обход салона, минимизируя риски для пассажиров.

Принципы работы и особенности

- Иерархия деформации: Первичные зоны принимают основной удар, вторичные стабилизируют кузов.

- Стратегии поглощения:

- Аксиальное сжатие (фронтальные удары)

- Изгиб (боковые столкновения)

- Кручение (перекосы кузова)

- Ключевые параметры:

- Толщина металла (0.8-1.5 мм в зонах деформации)

- Углы наклона гофров (30°-60° для контролируемого сминания)

- Материалы (алюминиевые сплавы/высокопрочная сталь)

| Тип деформации | Механизм работы | Эффективность поглощения |

|---|---|---|

| Осевое сжатие | Последовательное складывание секций | До 70% энергии фронтального удара |

| Трехточечный изгиб | Образование пластичных шарниров | Снижение боковых перегрузок на 40% |

Инженеры моделируют поведение зон методом конечных элементов, прогнозируя точки максимального напряжения. Современные решения включают адаптивные деформационные элементы с заполнителем из пенометалла, меняющим жесткость в зависимости от силы удара.

Поперечины как соединительные элементы лонжеронов

Поперечины представляют собой жесткие элементы, устанавливаемые перпендикулярно лонжеронам. Их основная задача – соединение правого и левого лонжеронов в единую пространственную конструкцию, формируя силовой каркас рамы или кузова транспортного средства. Без поперечин лонжероны могли бы смещаться относительно друг друга под нагрузкой, что привело бы к деформации всей конструкции.

Помимо фиксации взаимного положения лонжеронов, поперечины выполняют функцию распределения нагрузок между ними. При ударе или скручивании рамы они передают усилия с одного лонжерона на другой, предотвращая концентрацию напряжений в одной точке. Это повышает общую жесткость на кручение и изгиб, обеспечивая стабильность геометрии несущей системы при эксплуатации.

Функции и особенности поперечин

- Обеспечение геометрической неизменяемости: Жестко фиксируют расстояние и параллельность лонжеронов.

- Повышение крутильной жесткости: Сопротивляются скручивающим нагрузкам, действующим на раму.

- Создание монтажных платформ: Часто служат точками крепления агрегатов (двигатель, КПП, рессоры) или элементов кузова.

- Адаптация к нагрузкам: Могут иметь Х-, К-образную форму или усиливаться косынками для конкретных условий работы.

| Тип конструкции | Материал | Преимущества |

|---|---|---|

| Трубчатая | Сталь, алюминий | Высокая жесткость при малом весе |

| Штампованная П-образная | Сталь | Простота производства, ремонтопригодность |

| Косынчатая (с усилителями) | Сталь | Максимальная прочность в зонах высоких нагрузок |

В современных конструкциях поперечины часто интегрируются с лонжеронами методом сварки или клепки, образуя неразъемные узлы. В разборных рамах (например, внедорожников) могут применяться болтовые соединения для упрощения ремонта. Эффективность поперечин напрямую влияет на долговечность лонжеронной системы: правильно рассчитанные элементы гасят вибрации и предотвращают усталостные трещины.

Расположение лонжеронной пары в передней части автомобиля

Лонжероны в передней части транспортного средства проходят продольно по обеим сторонам моторного отсека, начинаясь в зоне переднего бампера и продолжаясь до передней части салона или поддона двигателя. Они образуют жесткую "раму", обрамляющую силовой агрегат и узлы подвески, при этом их геометрия часто включает специальные изгибы или сужения для обхода технологических полостей и компонентов.

Конструктивно передние лонжероны интегрированы с поперечинами (траверсами), формируя несущую платформу для крепления двигателя, коробки передач и элементов передней подвески. В зоне бампера они соединяются с буфером и брызговиками, а в районе колесных арок служат основанием для крепления амортизационных стоек и рычагов подвески.

Ключевые функции передних лонжеронов

- Поглощение ударных нагрузок: Специальные деформационные зоны ("гармошки") сминаются при ДТП, рассеивая энергию удара

- База для силовых элементов: Точки крепления двигателя, КПП, стабилизатора поперечной устойчивости

- Формирование геометрии кузова: Обеспечение точного взаимного расположения узлов подвески и рулевого управления

- Защита агрегатов: Образование силового каркаса вокруг уязвимых компонентов (радиатор, блок управления)

Задние лонжероны и их специфика

Задние лонжероны, являясь основными продольными элементами силового каркаса задней части кузова или рамы транспортного средства, выполняют функции, аналогичные передним: воспринимают изгибающие и крутящие нагрузки, обеспечивают жесткость конструкции и служат точками крепления важных агрегатов. Однако их конструкция и условия эксплуатации имеют существенные отличия, обусловленные особенностями задней подвески, расположением топливного бака, багажного отделения и силовой установки (для заднеприводных машин).

Специфика задних лонжеронов проявляется в их геометрии и усилении. Они часто имеют более сложную форму с выраженными изгибами или уступами для обхода задних колес, размещения элементов подвески (например, амортизационных стоек или рычагов многорычажной подвески) и топливного бака. В зонах крепления задних траверс подвески и реактивных тяг (если они есть) создаются локальные усиления. В универсалах и хэтчбеках задние лонжероны интегрированы в пол багажника и формируют пороги, что повышает требования к их прочности на кручение при несимметричной загрузке.

Ключевые особенности и отличия задних лонжеронов

- Повышенные требования к коррозионной стойкости: зоны за колесными арками и под багажником подвержены интенсивному воздействию грязи и влаги.

- Интеграция с багажным отсеком: в кузовах хэтчбек и универсал лонжероны часто формируют пол багажника и точки крепления петль двери.

- Наличие технологических отверстий: для прокладки топливных магистралей, электропроводки и крепления элементов выхлопной системы.

- Крепление заднего моста/подвески: зоны монтажа заднего редуктора (для заднего привода), балок или рычагов подвески требуют массивных кронштейнов и усилений.

- Защита топливного бака: лонжероны часто охватывают бак, частично выполняя роль защитного барьера при ударе сзади.

| Аспект | Передние лонжероны | Задние лонжероны |

|---|---|---|

| Основная нагрузка | Ударные нагрузки (ДТП спереди), вибрации двигателя | Статические нагрузки (багаж), кручение кузова, удары сзади |

| Типичная зона деформации | Запрограммированные зоны смятия в передней части | Жесткая конструкция для сохранения объема салона, деформация в зоне багажника |

| Крепление агрегатов | Двигатель, КПП, передняя подвеска | Топливный бак, элементы задней подвески, выхлопная система |

Конструкция задних лонжеронов критически важна для пассивной безопасности при ударе сзади: они проектируются так, чтобы поглощать энергию удара и предотвращать проникновение деформации в зону пассажирского салона, одновременно защищая топливный бак от разгерметизации. В несущих кузовах они жестко связаны с центральным тоннелем и задней панелью, формируя замкнутый силовой контур задней части автомобиля.

Особенности конструкции в рамных внедорожниках

В рамных внедорожниках лонжероны интегрированы в несущую раму, образуя её продольную основу. Два параллельных лонжерона проходят по всей длине машины, соединяя переднюю и заднюю подвески.

К лонжеронам жестко крепятся поперечные балки (траверсы), формируя лестничную конструкцию. Кузов монтируется поверх рамы через резиновые демпферы, что изолирует вибрации и нагрузки.

Ключевые отличия от несущего кузова

- Повышенная жесткость на кручение: Лестничная рама сохраняет геометрию при преодолении перекосов.

- Ремонтопригодность: Повреждённый лонжерон заменяется отдельно от кузова.

- Грузоподъёмность: Рама выдерживает значительные статические/динамические нагрузки.

| Конструктивный элемент | Материал | Сечение |

| Лонжероны | Высокопрочная сталь | Коробчатое или С-образное |

| Траверсы | Гнутый профиль | Прямоугольное/переменное |

Уязвимые зоны лонжеронов усилены дополнительными накладками в точках крепления подвески и силового агрегата. При столкновениях деформационные элементы поглощают энергию, сохраняя целостность салона.

Лонжероны в несущем кузове легковых автомобилей

Лонжероны представляют собой продольные силовые элементы несущего кузова, проходящие через всю длину автомобиля. Они формируют основу каркаса, интегрируясь с поперечинами, стойками и днищем для создания жесткой пространственной конструкции.

В современных легковых авто лонжероны чаще всего расположены в нижней части кузова – по краям днища, выполняя роль главных силовых балок. Их конструкция проектируется с учетом зон программируемой деформации, которые гасят энергию удара при ДТП.

Ключевые функции и особенности

Основные задачи лонжеронов:

- Несущая функция – восприятие веса двигателя, пассажиров, грузов и динамических нагрузок

- Обеспечение продольной жесткости кузова против скручивающих усилий

- Поглощение энергии удара при фронтальном/заднем столкновении за счет контролируемого смятия

- База для крепления подвески, силового агрегата и навесных элементов

Конструктивные решения:

| Профиль сечения | П-образные, коробчатые, трубчатые |

| Материалы | Высокопрочные стали, алюминиевые сплавы, композиты |

| Технологии | Гидроформирование, переменная толщина металла, перфорация для контроля деформации |

При проектировании лонжеронов инженеры решают противоречивую задачу: сочетание максимальной прочности в нормальных условиях с управляемым разрушением в аварийных ситуациях. Это достигается через:

- Локальное изменение толщины металла

- Создание гофрированных зон-деформаторов

- Применение материалов с разными прочностными характеристиками

Диагностика коррозийных повреждений

Коррозия лонжерона критично влияет на силовую целостность конструкции, создавая риски деформации кузова и снижения пассивной безопасности. Основные зоны поражения – участки крепления элементов подвески, технологические отверстия, сварные швы и скрытые полости, подверженные скоплению влаги и реагентов.

Для выявления повреждений применяют комплекс методов: визуальный осмотр после демонтажа защитных покрытий, простукивание молотком для обнаружения скрытых очагов (звук изменяется на глухой), измерение толщины металла ультразвуковым толщиномером. Особое внимание уделяют внутренним поверхностям через технологические люки с использованием эндоскопов.

Критерии оценки повреждений

- Стадия 1: Поверхностная коррозия (до 10% площади, без потери толщины)

- Стадия 2: Локальные сквозные поражения (до 3 см диаметром)

- Стадия 3: Разрушение >30% сечения или трещины у крепежных узлов

| Метод | Точность | Ограничения |

|---|---|---|

| Магнитная дефектоскопия | Высокая для поверхностных дефектов | Только для ферромагнитных сплавов |

| Рентгенография | Обнаружение внутренней коррозии | Требует спецоборудования |

Важно: При выявлении коррозии 2-3 стадии обязательна экспертиза несущей способности. Трещины в зонах высоких нагрузок (возле кронштейнов амортизаторов или проушин) являются основанием для замены лонжерона.

Выявление критических деформаций после аварии

Лонжерон, как основной силовой элемент кузова, при аварии воспринимает ударные нагрузки, что часто приводит к его деформации. Критические повреждения возникают при смещении или изменении геометрии продольной балки, нарушающем конструктивную целостность автомобиля. Такие деформации требуют обязательной диагностики, так как напрямую влияют на безопасность и управляемость.

Эксплуатация транспортного средства с повреждённым лонжероном провоцирует катастрофические последствия: нарушается работа подвески, возникает неравномерный износ шин, теряется курсовая устойчивость. Наиболее опасны скрытые деформации, незаметные при поверхностном осмотре, но создающие риски разрушения конструкции при повторном ДТП или даже обычных нагрузках.

Методы выявления критических деформаций

Профессиональная оценка выполняется с применением следующих подходов:

| Метод | Принцип работы |

|---|---|

| Визуальный осмотр | Обнаружение вмятин, складок металла, трещин, коррозии в зонах сварных швов |

| Замер контрольных точек | Сравнение расстояний между технологическими отверстиями лонжерона с эталонными значениями |

| 3D-сканирование | Построение цифровой модели кузова и анализ отклонений от заводских параметров |

| Стапельные измерения | Фиксация кузова на платформе и оценка геометрии с помощью измерительных штанг |

Критическими считаются деформации, вызывающие:

- Отклонение контрольных точек более чем на 3 мм

- Нарушение соосности креплений двигателя или подвески

- Образование зон пластических деформаций (трещины, гофрирование)

При выявлении таких повреждений обязателен ремонт на стапеле с контролем восстановления геометрии. В случаях сквозного разрушения или сильного коробления лонжерона рекомендована замена секции балки.

Методы измерения геометрии лонжеронов

Контроль геометрических параметров лонжеронов – обязательная процедура при диагностике кузова после аварий или длительной эксплуатации. От точности измерений напрямую зависит корректность восстановительных работ и безопасность транспортного средства.

Основные измеряемые параметры включают длину, прямолинейность, углы изгибов, расположение монтажных отверстий и соосность силовых элементов. Отклонения от заводских допусков (обычно не превышающих ±1-3 мм) требуют обязательной корректировки.

Способы диагностики

Ручной инструментальный метод: Используется при отсутствии специализированного оборудования. Применяются рулетки, штангенциркули, угломеры и наборы контрольных шаблонов. Точность зависит от квалификации мастера, погрешность достигает 3-5 мм.

Оптико-механические системы:

- Измерительные мосты: Реперные стойки с растяжками и шкалами устанавливаются на контрольные точки кузова. Позволяют визуализировать перекосы в реальном времени.

- Лазерные нивелиры: Проецируют сетку координат на каркас автомобиля. Смещение лучей относительно меток выявляет деформации с точностью до 1 мм.

Цифровые технологии:

- 3D-сканирование: Бесконтактное считывание геометрии лазерными/оптическими сканерами. Создаёт цифровой двойник для сравнения с эталонной моделью.

- Координатные стенды: Электронные датчики фиксируют координаты контрольных точек. Данные обрабатываются ПО, выводятся отклонения в графическом виде (точность ±0.5 мм).

| Метод | Точность | Применение |

|---|---|---|

| Ручные инструменты | ±3-5 мм | Экспресс-диагностика, полевые условия |

| Измерительные мосты | ±1-2 мм | Кузовные мастерские |

| Цифровые стенды | ±0.5 мм | Сертифицированные сервисы |

Негативные последствия перегруза транспортного средства

Превышение допустимой массы груза создает экстремальные нагрузки на силовую структуру кузова или рамы автомобиля. Лонжероны, являясь основными продольными несущими элементами, принимают на себя львиную долю этого воздействия. Постоянное или разовое критическое давление ведет к пластической деформации металла этих балок, что нарушает их целостность и геометрию.

Деформированные лонжероны теряют способность правильно распределять возникающие при движении усилия по всему кузову. Это провоцирует цепную реакцию повреждений: нарушается соосность колес, ускоряется износ подвески, рулевого управления и трансмиссии. Кузовные панели перекашиваются, двери и окна начинают заедать. В критических случаях возможно разрушение сварных швов или точек крепления лонжеронов к другим элементам конструкции.

Основные риски и последствия

- Критическое повреждение лонжеронов: Появление трещин, изломов или необратимого прогиба несущих балок, ведущее к потере жесткости кузова.

- Нарушение геометрии кузова/рамы: Перекос силовой структуры автомобиля, что негативно влияет на управляемость и устойчивость.

- Ускоренный износ ходовой части: Подвеска (амортизаторы, пружины, сайлентблоки), рулевые тяги, ШРУСы, подшипники ступиц выходят из строя значительно быстрее из-за повышенных нагрузок.

- Снижение эффективности тормозной системы: Увеличенная масса требует большего тормозного пути и перегревает тормозные механизмы.

- Ухудшение управляемости и устойчивости: Автомобиль становится "валким", медленнее реагирует на повороты руля, повышается риск заноса или опрокидывания.

- Повреждение кузовных элементов: Деформации дверей, крыльев, крыши багажника из-за перекосившегося основания.

- Отказ трансмиссии: Перегруз двигателя, сцепления, коробки передач и приводных валов.

- Повышенный риск ДТП: Сумма факторов (плохая управляемость, долгий тормозной путь, возможный отказ узлов) резко увеличивает вероятность аварии.

Игнорирование норм грузоподъемности наносит скрытый, но катастрофический ущерб несущей системе. Даже после разгрузки деформированные лонжероны не восстановят свою первоначальную прочность и форму, что необратимо снижает ресурс автомобиля и его пассивную безопасность при возможном столкновении.

Технология рихтовки при незначительных повреждениях

Рихтовка лонжерона применяется исключительно при малозаметных деформациях без разрывов металла, заломов или изменения сечения профиля. Основная задача – восстановить исходную геометрию силового элемента гидравлическим оборудованием, обеспечивая равномерное распределение усилия по всей зоне деформации. Обязательным условием является предварительная диагностика на стапеле для точного определения вектора и степени смещения.

Процесс требует строгого контроля усилия: превышение допустимых нагрузок вызывает остаточные напряжения, снижающие прочность конструкции. После правки проводится повторная проверка контрольными точками кузова и неразрушающими методами (магнитно-порошковый контроль, ультразвук) для выявления микротрещин. Участки с нарушением защитного покрытия обязательно грунтуются и обрабатываются антикоррозийными составами.

Порядок выполнения работ

- Фиксация автомобиля на стапеле с точным позиционированием по заводским параметрам.

- Установка гидравлических растяжек в точках деформации с использованием цепи силовых захватов.

- Поэтапное приложение усилия с контролем по измерительным датчикам (не более 5-7% от предела текучести металла за один цикл).

- Промежуточные замеры контрольных точек после каждого цикла коррекции.

Критерии допустимости рихтовки:

- Угол деформации не превышает 15° от оси лонжерона

- Отсутствие видимых складок металла и коррозии

- Сохранение формы поперечного сечения профиля

- Локальность повреждения (не затрагивает узлы крепления подвески)

| Контрольный параметр | Допустимое отклонение |

| Продольное смещение | ≤ ±2 мм |

| Угловое смещение | ≤ ±0.5° |

| Разность длины парных лонжеронов | ≤ 3 мм |

Важно: после рихтовки обязательна проверка работы смежных узлов (двери, замки капота/багажника) – их некорректная работа указывает на остаточные деформации несущей системы.

Правила замены лонжерона после серьезных ДТП

Замена лонжерона – сложная технологическая операция, требующая строгого соблюдения регламентов производителя. Она допустима только при наличии специального оборудования, квалификации персонала и при условии, что остальные элементы кузова сохранили геометрическую целостность. Некачественный ремонт приведет к критическому снижению прочности конструкции и безопасности автомобиля.

Перед началом работ обязательна точная диагностика на стапеле с использованием 3D-измерительных систем для выявления всех отклонений геометрии кузова. Демонтаж поврежденного элемента проводится исключительно по заводским технологиям (чаще всего фрезерованием заводных точек), избегая термических методов, нарушающих структуру металла. Новый лонжерон должен строго соответствовать оригиналу по марке стали, толщине и конфигурации.

Ключевые этапы и требования замены

- Сертификация и оборудование: Работы выполняются только в аккредитованных сервисных центрах, имеющих стапель, стенды точечной сварки и измерительное оборудование.

- Точное позиционирование: Новый лонжерон фиксируется в проектном положении с использованием заводских кондукторов и контролируется по контрольным точкам кузова.

- Методы соединения: Применяется точечная сварка в заводских отверстиях, дуговая сварка в среде защитных газов (MIG/MAG) для швов или клепка высокопрочными заклепками согласно технической документации.

- Защита от коррозии: Обязательная обработка сварных швов и внутренних полостей антикоррозионными грунтами и мастиками, идентичными заводским.

Важно: После замены обязательна повторная проверка геометрии кузова на стапеле и тест-драйв для выявления аномалий в поведении автомобиля. На отремонтированную зону наносится скрытая метка (часто в виде перфорации), а данные о ремонте вносятся в историю транспортного средства.

Технология частичной замены лонжеронной конструкции

Процедура частичной замены лонжерона начинается с точной диагностики поврежденного участка при помощи координатно-измерительных систем (КИС) или лазерного сканирования кузова. Это позволяет определить границы ремонтной зоны с минимальным захватом неповрежденных структур. После демонтажа навесных элементов и защиты смежных деталей выполняется аккуратный вырез деформированного фрагмента болгаркой или гидравлическим резаком, строго по технологическим меткам.

Новый сегмент изготавливается методом штамповки или гидроформовки с идентичными заводским характеристиками металла и геометрии. Критически важным этапом является юстировка заменяемого участка на стапеле с применением шаблонов и кондукторов, обеспечивающая полное соответствие силовым линиям кузова. Фиксация осуществляется через технологические монтажные отверстия временными зажимами перед окончательным соединением.

Ключевые этапы сварки и укрепления

Соединение элементов производится комбинированным методом:

- Точечная сварка в заводских отверстиях для сохранения усталостной прочности

- Сквозной провар внахлест по контуру с обратной стороны

- Дополнительное армирование косынками в зонах повышенной нагрузки

После сварки выполняется:

- Зачистка швов и антикоррозийная обработка фосфатирующим составом

- Нанесение эпоксидного грунта методом пульверизатора

- Контроль герметичности полостей тестовым давлением

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Совпадение геометрии | ±1.5 мм | 3D-шаблоны |

| Глубина провара | 100% толщины металла | Ультразвуковой дефектоскоп |

Финальная аттестация включает тестовые нагрузки на торсионе и вибростенде для проверки усталостной долговечности отремонтированного узла. Обязательным условием является сохранение заданного производителем коэффициента жесткости на кручение.

Реакция лонжерона на повреждение в случае повторного ДТП

Лонжерон, получивший деформации в предыдущем ДТП даже после ремонта, теряет структурную целостность. Микродефекты, остаточные напряжения и изменения геометрии критически снижают его способность равномерно распределять ударные нагрузки.

При повторном столкновении поврежденный лонжерон демонстрирует непредсказуемое поведение: вместо контролируемого смятия он может резко сломаться или передать энергию удара в салон. Зоны заплаточного ремонта, сварные швы и рихтованные участки становятся концентраторами напряжения, провоцируя мгновенное разрушение.

Последствия для безопасности

Ключевые риски включают:

- Сокращение зоны деформации – кузов поглощает на 40-60% меньше энергии

- Смещение точек крепления силовых элементов, вызывающее перекос подкапотного пространства

- Некорректную работу подушек безопасности из-за искажения сигналов датчиков удара

| Параметр | Новый лонжерон | Восстановленный лонжерон |

|---|---|---|

| Предел прочности | Соответствует ГОСТ | Снижен на 25-70% |

| Распределение нагрузки | Прогнозируемое | Локальные разрывы |

| Сопротивление кручению | ≥ 12,000 Н·м/град | ≤ 6,000 Н·м/град |

Производители категорически запрещают ремонт лонжеронов методом сварки в зонах контрольных сечений. Технические регламенты требуют полной замены элемента при любых видах коробления, поскольку риски катастрофической деформации кузова при повторном ДТП возрастают экспоненциально.

Влияние качества ремонта на пассивную безопасность

Лонжероны, как основные силовые элементы кузова, проектируются для контролируемой деформации, поглощая энергию удара и защищая салон. После ДТП их восстановление требует строгого соблюдения технологий, так как некачественный ремонт нарушает первоначальные инженерные расчеты производителя.

Некорректное восстановление геометрии, использование неадекватных методов сварки или замена элементов кустарными способами приводит к изменению физических свойств металла. Это провоцирует формирование слабых зон, которые не способны повторить запрограммированное поведение при повторном столкновении.

Риски при нарушении стандартов ремонта

Ключевые последствия некачественного восстановления лонжеронов включают:

- Потеру энергопоглощающей способности: перегретый или деградировавший металл ломается хаотично, не гася ударную нагрузку.

- Смещение зон деформации: ударная энергия перенаправляется в салон, увеличивая риск травм пассажиров.

- Некорректное срабатывание подушек безопасности: датчики удара получают искаженные данные из-за изменения жесткости конструкции.

Критически важны:

- Применение специализированного стапельного оборудования для точного восстановления геометрии.

- Использование оригинальных запчастей или сертифицированных аналогов с идентичными прочностными характеристиками.

- Соблюдение регламентов сварки (точечная, MIG/MAG) для сохранения коррозионной стойкости и усталостной прочности.

Пренебрежение этими требованиями превращает лонжерон из элемента безопасности в скрытую угрозу, многократно повышая риски при последующих авариях.

Лонжероны в троллейбусах и автобусах

В конструкции троллейбусов и автобусов лонжероны формируют основу несущего основания, чаще всего по лестничной схеме. Два мощных продольных элемента из швеллеров или коробчатых профилей соединяются поперечными балками, образуя жесткую пространственную раму. Эта рама воспринимает все основные динамические и статические нагрузки в течение всего срока службы транспортного средства.

Материалом изготовления служит преимущественно высокопрочная легированная сталь, обеспечивающая необходимую прочность и усталостную выносливость. В отдельных современных моделях применяются алюминиевые сплавы для снижения массы, либо комбинации материалов в гибридных конструкциях. Лонжероны располагаются вдоль всего кузова, повторяя его контур, с усилением в зонах повышенных напряжений – под двигателем, стойками салона, креплениями подвески.

Ключевые функции лонжеронов:

- Несущая основа: Являются главным силовым каркасом, на который монтируются агрегаты (двигатель, мосты), элементы подвески, кузовные панели и салонное оборудование.

- Поглощение нагрузок: Гасят вибрации от дорожного полотна, воспринимают крутящий момент от силовой установки, сопротивляются изгибающим усилиям при поворотах и скручиванию на неровностях.

- Обеспечение геометрии: Сохраняют заданные параметры рамы и кузова, предотвращая деформации при эксплуатации, что критично для безопасности и управляемости.

- Пассивная безопасность: Конструктивно спроектированы для программируемого деформирования при ДТП, поглощая часть ударной энергии и защищая пассажирский салон.

В городских троллейбусах и автобусах лонжероны часто интегрированы в низкопольное основание с зонами ослабления для безопасного складывания. В междугородных и туристических моделях рама усилена для повышенной грузоподъемности и устойчивости на высоких скоростях, иногда с применением X-образных усилителей между лонжеронами.

Конструкция лонжеронной рамы в грузовиках

Основу конструкции составляет пара продольных лонжеронов, расположенных параллельно друг другу по длине транспортного средства. Эти силовые элементы изготавливаются методом горячей штамповки из высокопрочных марок стали, обладающих значительным запасом прочности и упругости. Сечение лонжеронов обычно имеет П-образную (швеллер) или коробчатую форму, что обеспечивает оптимальное соотношение жесткости на изгиб и кручение при минимальной массе.

Поперечные элементы – траверсы – жестко соединяют лонжероны между собой, формируя пространственную ферму. Крепление осуществляется преимущественно с помощью заклепок или мощных болтовых соединений, реже – методом сварки. Количество, форма и расположение траверс варьируются в зависимости от модели грузовика и ожидаемых нагрузок: прямые, Х-образные или К-образные усилители устанавливаются в зонах крепления силового агрегата, кабины, грузовой платформы и рессорной подвески.

Ключевые особенности и компоненты

- Усиление критических зон: Участки лонжеронов под двигателем, кабиной и пятой колесе седельного тягача дополнительно укрепляются накладками (боутсами) из толстого металла или локальным увеличением сечения профиля.

- Кронштейны навесного оборудования: К лонжеронам и траверсам прикрепляются многочисленные кронштейны для монтажа топливных баков, аккумуляторных ящиков, пневмосистем, рессор и амортизаторов.

- Соединение с тягово-сцепными устройствами: Задние траверсы интегрируют мощные буксирные крюки или сцепные шкворни, передающие тяговое усилие и ударные нагрузки от прицепа непосредственно на раму.

Данная схема обеспечивает модульность конструкции: длина рамы легко изменяется добавлением секций лонжеронов и траверс, что позволяет создавать шасси для различных модификаций грузовиков – от бортовых до самосвалов, фургонов или спецтехники. Главным эксплуатационным преимуществом остается ремонтопригодность: поврежденные элементы рамы можно демонтировать и заменить без сложного демонтажа всего шасси.

Особенности в танках и военной технике

В танках и бронетехнике лонжероны подвергаются экстремальным нагрузкам: ударным волнам от взрывов мин, попаданиям снарядов, сложному бездорожью и значительной массе самого корпуса с броней. Их проектируют с многократным запасом прочности, учитывая динамические и статические напряжения при резких маневрах, преодолении препятствий и транспортировке тяжелого вооружения.

Конструктивно танковые лонжероны часто интегрируются в силовую схему корпуса, усиливая бронезащиту днища от подрыва. Их изготавливают из высокопрочных легированных сталей или специальных броневых сплавов, способных выдерживать деформацию без полного разрушения. Сечение и толщина стенок рассчитываются для локализации повреждений при детонации фугасов.

Ключевые отличия от автомобильных лонжеронов

- Материалы: Применение броневой стали и композитных слоёв вместо обычных конструкционных сталей.

- Защитные функции: Лонжероны входят в систему противоминной защиты, поглощая энергию взрыва через контролируемую деформацию.

- Ремонтопригодность: Конструкция часто предусматривает секционность для быстрой замены поврежденных участков в полевых мастерских.

- Живучесть: Рассчитаны на сохранение функциональности даже при частичном разрушении или значительном искривлении.

| Критерий | Гражданский автомобиль | Танк/БТР |

| Основная нагрузка | Статические/вибрационные | Ударные, взрывные, экстремальные |

| Требования к деформации | Минимизация | Контролируемое поглощение энергии |

| Взаимодействие с корпусом | Несущий каркас кузова | Элемент бронеконструкции |

Отдельные модели техники оснащаются двойными или усиленными лонжеронами, а их крепления к корпусу проектируют с расчётом на отрыв при критических повреждениях – это предотвращает передачу разрушительных деформаций на жизненно важные отсеки. Геометрия и точки крепления подвески также оптимизированы под установку усиленных торсионов или гидропневматических систем.

Лонжероны в авиации (сравнительный аспект)

В авиастроении лонжероны служат основными силовыми элементами, воспринимающими изгибающие моменты и поперечные силы в крыльях, фюзеляжах и оперении. Их конструкция существенно различается в зависимости от типа воздушного судна: в истребителях упор делается на минимальную массу и максимальную прочность с применением титановых сплавов и композитов, тогда как в пассажирских лайнерах критически важна усталостная долговечность и ремонтопригодность, что обуславливает использование высокопрочных алюминиевых сплавов.

Эволюция материалов отражает прогресс авиации: от деревянных коробчатых лонжеронов ранних бипланов до монолитных фрезерованных балок из алюминия в реактивных самолётах середины XX века. Современные тенденции демонстрируют переход к углепластиковым композитам (Boeing 787, Airbus A350), обеспечивающим снижение массы на 20-30% при сопоставимой прочности, но требующим сложных технологий производства и контроля целостности структуры.

Ключевые отличия по типам воздушных судов

| Тип ВС | Материалы | Конструктивные особенности | Нагрузочные требования |

|---|---|---|---|

| Истребители | Титановые сплавы, композиты | Интегральные монолитные балки, аэродинамически тонкие профили | Экстремальные перегрузки (до +9G), вибрационные воздействия |

| Пассажирские лайнеры | Алюминиевые сплавы (серии 7000), гибридные композиты | Многолонжеронные схемы, технологические разъёмы для сборки | Циклические нагрузки, усталостная прочность (50+ тыс. лётных часов) |

| Транспортные самолёты | Алюминиевые сплавы, стальные усиления | Утолщённые стенки, дополнительные подкосы | Концентрация нагрузок в зонах грузовых люков и крепления техники |

| Малая авиация | Алюминиевые сплавы, дерево-композитные гибриды | Упрощённые коробчатые сечения, разборные конструкции | Умеренные нагрузки, акцент на ремонтопригодность |

Критические сравнительные параметры:

- Масса: Композитные лонжероны легче металлических на 25-40%, но дороже в производстве

- Технологичность: Фрезерованные алюминиевые балки проще в изготовлении, чем автоклавные композиты

- Повреждаемость: Углепластики скрывают внутренние дефекты, требуя сложных методов неразрушающего контроля

- Адаптивность: Современные лонжероны часто интегрируют сенсорные системы для мониторинга напряжений

Эволюция лонжеронных систем за 100 лет

В 1920-х годах лонжероны преимущественно изготавливались из дерева (например, ясеня) и имели коробчатую или двутавровую форму. Они соединялись с другими элементами каркаса через сложные металлические узлы крепления, что ограничивало нагрузочную способность конструкций. Переход на сталь в 1930-х годах позволил создавать клепаные лонжероны закрытого сечения, значительно повысив жесткость фюзеляжей самолетов и рам грузовиков.

После Второй мировой войны доминирующим материалом стал алюминиевый сплав (Д16Т, В95), что снизило массу конструкций на 30-40%. Широкое внедрение фрезерованных лонжеронов переменного сечения в авиации (1950-е) и применение штамповки в автопроме позволили оптимизировать распределение напряжений. Появление компьютерных расчетов прочности в 1970-х годах революционизировало проектирование: лонжероны стали проектировать с учетом реальных нагрузочных режимов, а не усредненных коэффициентов запаса.

Ключевые технологические сдвиги

- 1980-1990-е: Внедрение композитов (углепластик) в аэрокосмической отрасли. Гибридные системы со стальными усилителями в зонах концентрации напряжений.

- 2000-е: Лазерная сварка заменяет клепку в автомобилестроении. Цельноштампованные лонжероны сложной геометрии с гидроформованными сечениями.

- 2010-е: 3D-печать титановых узлов крепления. Интеграция оптоволоконных датчиков для мониторинга деформаций в реальном времени.

Современные лонжероны проектируются как адаптивные системы: в авиации используются активные лонжероны с пьезоэлементами, гасящими вибрации, а в электромобилях применяются полые конструкции, выполняющие роль каналов охлаждения батарей. Тенденция к модульности привела к созданию секционных лонжеронов с болтовым соединением, упрощающим ремонт.

| Период | Материалы | Технологии производства |

|---|---|---|

| 1920-1940 | Дерево, сталь | Клепка, сварка |

| 1950-1970 | Алюминиевые сплавы | Фрезерование, штамповка |

| 1980-2010 | Композиты, высокопрочная сталь | Автоматизированная сборка, гидроформинг |

| 2010-н.в. | Углеволокно, титановые сплавы | 3D-печать, интеллектуальные сенсоры |

Инновационные композитные материалы будущего

Традиционные металлические лонжероны активно вытесняются композитами на основе углеродного волокна, обладающими исключительным соотношением прочности и массы. Эти материалы позволяют снизить вес конструкции на 30-50% при сохранении или увеличении несущей способности, что критически важно для авиации и электромобилей.

Новейшие разработки интегрируют нанотехнологии: графеновые добавки в эпоксидные матрицы повышают ударную вязкость и термостойкость композитов. Самовосстанавливающиеся полимеры с микрокапсулами реагируют на микротрещины выделением герметизирующего агента, продлевая ресурс ответственных узлов.

Перспективные направления

- Гибридные структуры: Сочетание базальта, арамида и карбона в слоистых пакетах для оптимизации стоимости и динамических характеристик.

- Умные композиты: Волокна со встроенными сенсорами для мониторинга напряжений в режиме реального времени.

- Биоразлагаемые смолы: Экологичные связующие из растительных компонентов для снижения углеродного следа.

Применение аддитивных технологий революционизирует производство: 3D-печать непрерывным волокном создаёт интегрированные лонжеронно-шпангоутные системы без соединений. Таблицу иллюстрирует эволюцию материалов:

| Поколение | Материал | Плотность (г/см³) |

| 1.0 | Алюминиевые сплавы | 2.7-2.9 |

| 2.0 | Углеродное волокно (CFRP) | 1.5-1.6 |

| 3.0 | Карбид кремниевые волокна (SiC/SiC) | 2.0-2.4 |

Футуристические концепты включают метаматериалы с программируемой жесткостью отдельных сегментов лонжерона, адаптирующихся к нагрузкам. Ключевой вызов – масштабирование лабораторных разработок при обеспечении циклической долговечности и ремонтопригодности.

Перспективные технологии усиления лонжеронов

Традиционные методы ремонта (наварка накладок, установка косынок) постепенно дополняются или заменяются инновационными решениями, направленными на повышение прочности без критичного увеличения массы конструкции. Активно исследуются и внедряются композитные материалы: высокопрочные углеродные или стекловолоконные ткани, пропитанные эпоксидными или полимерными смолами, наносятся послойно на поврежденный участок лонжерона, формируя сверхпрочный "бандаж".

Аддитивные технологии, особенно лазерное наплавление металла и селективное лазерное сплавление (SLM), открывают возможности для восстановления сложных геометрий и создания интегрированных силовых элементов усиления непосредственно на изношенных или поврежденных зонах лонжерона из алюминиевых, титановых или высокопрочных стальных порошков, обеспечивая высокую точность и адгезию с основным материалом.

Ключевые направления развития

- Гибридные композитно-металлические структуры: Комбинирование слоев углепластика с тонкими металлическими вставками (титан, алюминиевые сплавы) для синергетического эффекта - компенсации хрупкости композита и снижения веса металла.

- Самовосстанавливающиеся полимеры: Внедрение микрокапсул со связующим в матрицу композита; при образовании трещин капсулы разрушаются, вещество полимеризуется, "залечивая" микроповреждения на ранней стадии.

- Интеллектуальное усиление с датчиками: Интеграция в композитные накладки оптоволоконных или пьезоэлектрических сенсоров для непрерывного мониторинга напряжений, деформаций и целостности усиленного участка в реальном времени.

Важным трендом является разработка модульных усиливающих систем, изготавливаемых заранее под типовые повреждения. Такие системы включают формообразующие элементы и композитные препреги, активируемые локальным нагревом непосредственно на объекте, что ускоряет ремонт и повышает его качество.

| Технология | Ключевое преимущество | Основной материал |

|---|---|---|

| Локальное армирование CFRP | Высочайшее отношение прочности к весу, коррозионная стойкость | Углеродное волокно + эпоксидная смола |

| Лазерная наплавка | Восстановление сложного профиля, минимальная зона термического влияния | Порошки Ti, Al, инструментальные стали |

| Наноструктурированные покрытия | Повышение усталостной прочности поверхности, износостойкость | Нанокерамика, интерметаллиды |

Список источников

Информация о конструкции и назначении лонжеронов основана на технической литературе по машиностроению и материаловедению.

При подготовке материалов использовались специализированные справочники и отраслевые публикации.

- Гуляев А.И. Конструкция автомобиля: Учебник для вузов. М.: Машиностроение

- Ротенберг Р.В. Основы проектирования летательных аппаратов. М.: Машиностроение

- ГОСТ 23198-2022 "Автомобили грузовые. Методы испытаний на прочность"

- Техническая энциклопедия "Транспортные системы" (том 3 "Кузовные конструкции")

- Учебное пособие "Расчеты на прочность элементов шасси" (МГТУ им. Баумана)

- Научные статьи журнала "Автомобильная промышленность" (№7-8, 2023)