Лонжероны автомобиля - их основное назначение

Статья обновлена: 28.02.2026

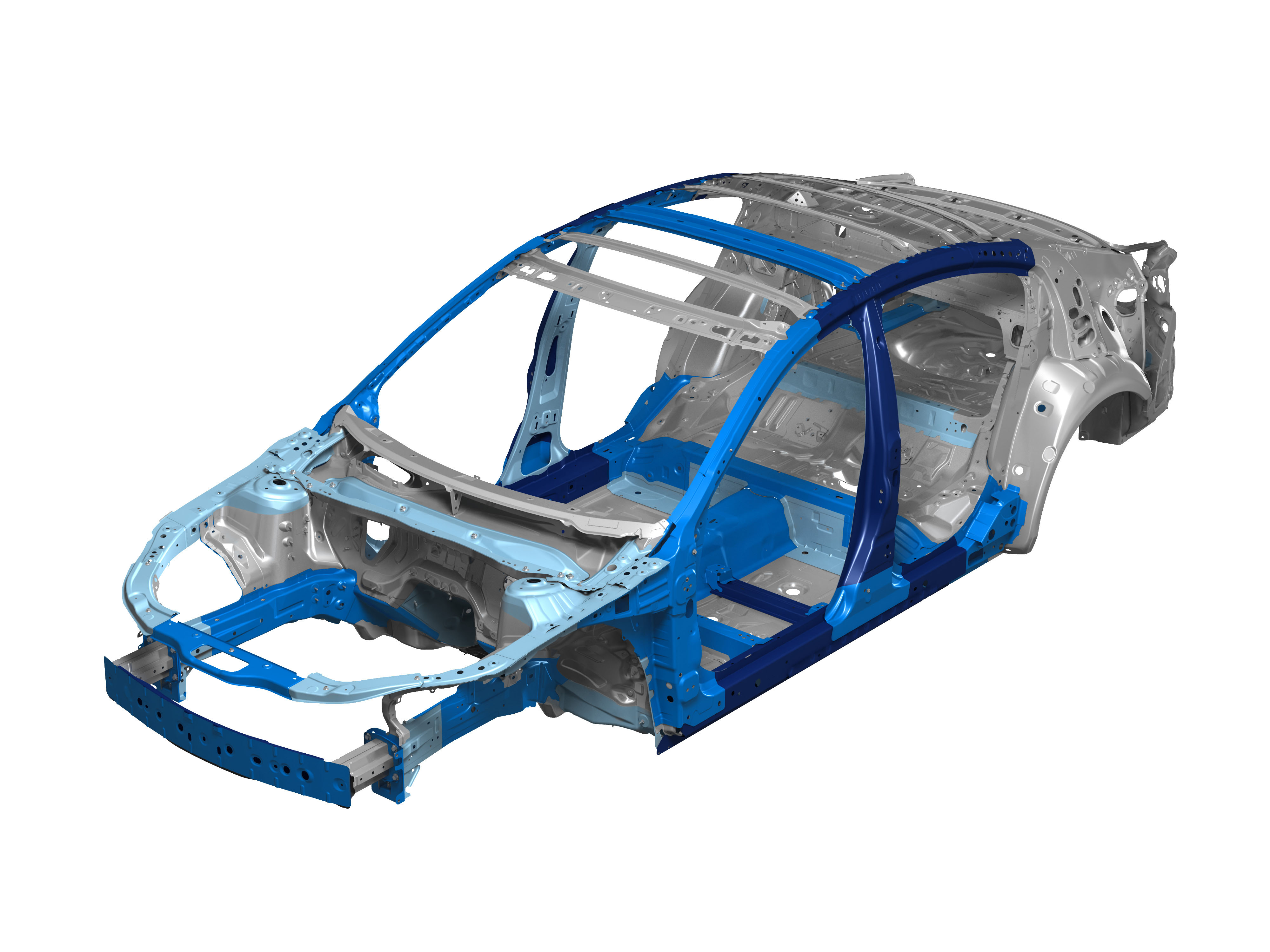

Лонжероны – продольные силовые балки, образующие основу несущей конструкции большинства современных автомобилей. Они проходят через всю длину кузова или рамы, беря на себя ключевую роль в обеспечении жесткости и безопасности транспортного средства.

Эти элементы служат главными "позвоночниками" машины, воспринимая основные динамические и статические нагрузки: вес агрегатов, пассажиров, грузов, ударные воздействия при столкновениях и вибрации от дорожного покрытия.

Основная задача: создание силового каркаса кузова

Лонжероны формируют продольную основу несущей системы, работая как главные силовые балки. Они воспринимают основные динамические и статические нагрузки: вес агрегатов, пассажиров, грузов, а также ударные воздействия при движении по неровностям или столкновениях.

Благодаря жёсткому соединению с поперечинами (траверсами) они создают пространственную решётку, которая распределяет напряжения по всей конструкции. Это предотвращает локальную деформацию кузова, сохраняя геометрию проёмов дверей, окон и положение критичных узлов даже при экстремальных нагрузках.

Ключевые функции силового каркаса:

- Поглощение энергии удара: Контролируемое смятие зон в передней/задней частях защищает салон

- Повышение крутильной жёсткости: Сопротивление скручиванию на бездорожье и в поворотах

- База для крепления: К лонжеронам фиксируются:

- Двигатель и подвеска

- Колёсные арки

- Элементы пола и рамы сидений

Конструктивные особенности:

| Тип | Преимущества | Применение |

| Параллельные | Простота производства | Грузовые авто, рамные внедорожники |

| Y-образные | Лучшее распределение фронтального удара | Переднеприводные легковые модели |

| Периферийные | Защита салона при боковых столкновениях | Современные кроссоверы и седаны |

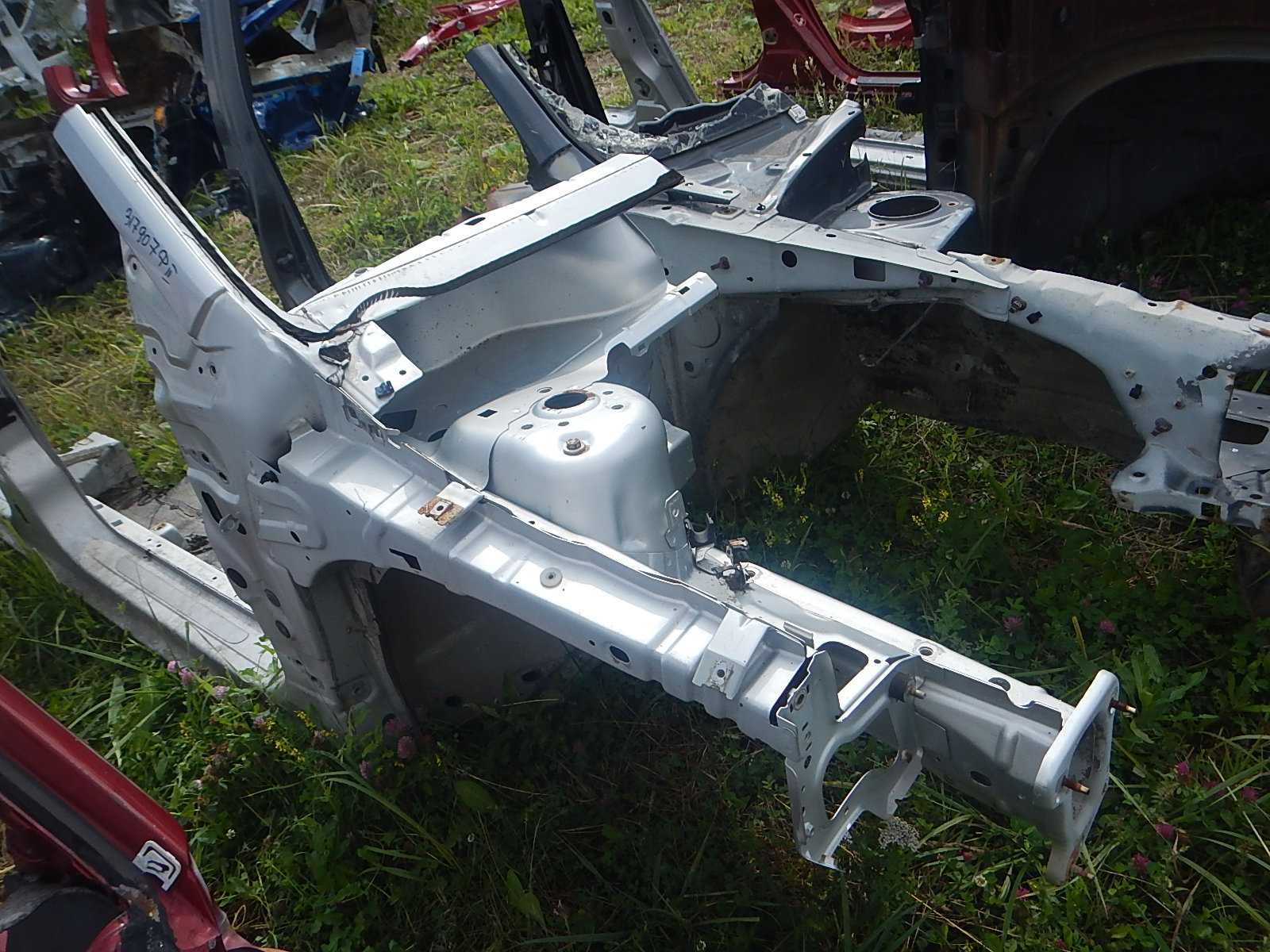

Распространенные места расположения: рама и несущий кузов

В автомобилях с рамной конструкцией лонжероны являются ключевыми элементами самой рамы. Они формируют продольную основу, к которой крепятся поперечины, создавая жесткую "лестничную" структуру. В такой схеме двигатель, подвеска, кузов и все навесное оборудование монтируются непосредственно к раме, а лонжероны воспринимают основные нагрузки при движении, кручении и ударах.

В современных легковых автомобилях чаще применяется несущий кузов, где лонжероны интегрированы непосредственно в его конструкцию. Они вварены или впрессованы в пол, переднюю и заднюю части кузова, образуя его силовой каркас. Интегрированные лонжероны работают как единое целое с кузовными панелями, обеспечивая необходимую жесткость на кручение и изгиб, при этом значительно снижая общую массу по сравнению с отдельной рамой.

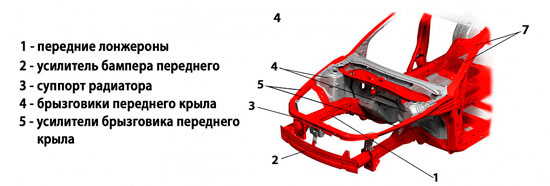

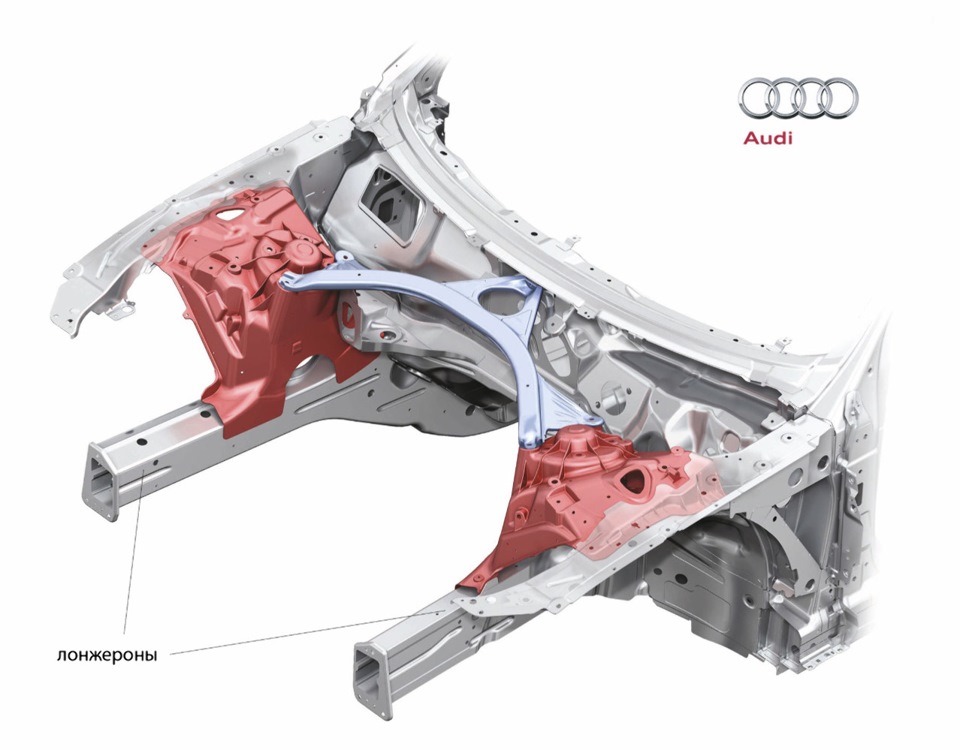

Особенности интеграции в несущем кузове

- Передние лонжероны: Расположены в моторном отсеке по бокам, направлены от переднего бампера к салону. Служат основой для крепления двигателя, передней подвески и амортизаторов. Часто имеют зоны запрограммированной деформации.

- Задние лонжероны: Проходят под полом багажного отделения, поддерживают заднюю подвеску и топливный бак. Соединяются с задней панелью и усилителями арок.

- Половинные лонжероны (редко): Используются в некоторых моделях для усиления центральной части кузова, например, под передними сиденьями.

| Конструкция | Расположение лонжеронов | Основная функция в данном типе |

|---|---|---|

| Рамная | Главные продольные балки рамы | Несущая основа всего автомобиля |

| Несущий кузов | Интегрированы в элементы кузова (пол, моторный отсек, багажник) | Обеспечение локальной жесткости и общей пространственной прочности кузова |

В несущем кузове лонжероны часто выполняются как часть сложных штампованных элементов (например, порогов или пола), а их сечение и толщина металла варьируются по длине для оптимизации веса и прочности. Критически важна точность их позиционирования и качества сварки, так как они напрямую влияют на геометрию кузова и безопасность.

Поглощение энергии удара при фронтальном столкновении

Лонжероны спроектированы для контролируемой деформации в зонах, подверженных ударным нагрузкам. При фронтальном ударе передние секции лонжеронов сминаются по специальным гофрам или ослабленным участкам, преобразуя кинетическую энергию столкновения в работу деформации металла. Этот процесс создает зону прогрессивного поглощения энергии, замедляя передачу ударных сил на центральную часть кузова.

Деформационные характеристики лонжеронов рассчитываются для последовательного вовлечения структурных элементов: сначала разрушаются легкосъемные элементы (бампера, крылья), затем деформируются передние лонжеронные короба, после чего нагрузка распределяется на усилители пола и центральные тоннели. Такая поэтапность обеспечивает максимальное рассеивание энергии до момента достижения деформацией зоны безопасности салона.

Принципы работы деформационных зон

- Активное складывание: S-образные изгибы и "гармошки" увеличивают путь деформации

- Направленное разрушение: канавки и перфорации задают точное направление сминания

- Материальное демпфирование: высокопрочная сталь поглощает энергию при растяжении и изгибе

| Стадия удара | Уровень поглощения | Элементы вовлечения |

|---|---|---|

| Начальная (0-15 мс) | ~30% энергии | Бампер, краш-боксы, передние 20% лонжеронов |

| Основная (15-60 мс) | ~50% энергии | Центральные секции лонжеронов, усилители пола |

| Финальная (60-100 мс) | ~20% энергии | Задние крепления, силовые дуги салона |

Эффективность поглощения напрямую зависит от соотношения жесткостей между деформируемой зоной и каркасом безопасности. Лонжероны проектируются с переменным сечением – утонченным спереди и усиленным у брызговиков, что предотвращает проникновение двигателя в салон при сохранении целостности зоны педального узла.

Защита салона при боковом ударе

Лонжероны, интегрированные в боковые части кузова (пороги и стойки), выполняют ключевую роль в поглощении энергии при боковом столкновении. Они проектируются с зонами контролируемой деформации, которые сминаются в заданной последовательности, рассеивая разрушительную силу удара и замедляя ее передачу в салон.

Жесткость центральной части лонжеронов, усиленной поперечными элементами (например, поперечинами пола или распорками), создает защитный каркас вокруг пассажирского отсека. Это предотвращает критическую деформацию дверей и стоек, сохраняя жизненно важное пространство для людей внутри автомобиля.

Принципы работы системы

- Распределение нагрузки: Лонжероны равномерно передают энергию удара на смежные силовые элементы кузова (пол, крышу, противоположную стойку).

- Удержание деформаций: Предотвращают смещение двигателя или агрегатов в салон за счет прочной конструкции передних/задих лонжеронов.

- Синергия с другими элементами: Работают совместно с усиленными дверными проемами, поперечными балками в дверях и подушками безопасности.

| Элемент конструкции | Функция при ударе |

| Пороговые лонжероны | Основное поглощение энергии, подъем деформируемой зоны выше уровня ног пассажиров |

| Лонжероны стоек (A,B,C) | Защита от смещения крыши, обеспечение целостности оконных проемов |

| Поперечные связи | Перераспределение энергии удара на всю конструкцию кузова |

Важно: Эффективность защиты напрямую зависит от качества материалов (высокопрочные стали, алюминиевые сплавы) и точности расчета зон деформации. Современные лонжероны часто имеют многослойную структуру или заполняются пенополиуретаном для усиления жесткости.

Снижение вибраций от дорожного покрытия

Лонжероны поглощают и распределяют энергию колебаний, возникающих при контакте колес с неровностями дороги. Их упругая деформация под нагрузкой гасит резкие удары, предотвращая передачу высокоамплитудных вибраций на кузов и салон. Это достигается за счет свойств металла (часто высокопрочной стали) и геометрии конструкции, работающей как демпфирующий элемент.

Жесткость лонжеронов рассчитана на оптимальный баланс: они должны выдерживать вес автомобиля и динамические нагрузки, но при этом сохранять способность к упругому изгибу. Эта гибкость преобразует вертикальные колебания в микродеформации самой рамы или подрамника, где часть энергии рассеивается в виде тепла. Дополнительно вибрации снижаются за счет крепления двигателя, подвески и кузова через резинометаллические сайлент-блоки к лонжеронам.

Механизмы гашения колебаний

- Продольный изгиб: Лонжероны работают как балки, изгибаясь при наезде на препятствие. Эта деформация поглощает энергию удара.

- Распределение нагрузок: Вибрации рассредоточиваются по всей длине лонжерона, уменьшая локальную интенсивность.

- Синергия с подвеской: Лонжероны дополняют работу амортизаторов и пружин, принимая на себя низкочастотные колебания, которые сложно устранить только подвеской.

| Источник вибрации | Роль лонжеронов |

|---|---|

| Мелкие неровности (гравий, стыки плит) | Локальная упругая деформация "сглаживает" пиковые нагрузки |

| Крупные препятствия (лежачие полицейские, ямы) | Изгиб с энергопоглощением + передача остаточной энергии на подвеску |

| Дорожный "гребенка" (частые мелкие неровности) | Демпфирование высокочастотных колебаний за счет массы и жесткости конструкции |

Повреждение лонжеронов (коррозия, усталостные трещины, деформация после ДТП) резко ухудшает виброзащиту. Металл теряет упругие свойства, а конструкция – способность к контролируемой деформации, что приводит к непосредственной передаче ударов на кузов и повышению шума в салоне.

Создание точек крепления для двигателя и КПП

Лонжероны служат основой для интеграции силового агрегата, формируя жесткие точки крепления двигателя и коробки передач. На них устанавливаются специальные кронштейны и опорные площадки, которые обеспечивают точную пространственную фиксацию узлов. Эта конструкция обязана воспринимать массу агрегатов, крутящие моменты и инерционные нагрузки при разгонах/торможениях.

Качество исполнения креплений напрямую влияет на виброакустику автомобиля и долговечность трансмиссии. Неправильная геометрия или недостаточная жесткость точек монтажа провоцируют перекосы валов, утечки технических жидкостей, преждевременный износ подвесных подшипников и разрушение сварных швов кузова.

| Ключевой параметр | Значение для конструкции |

|---|---|

| Прочность | Выдерживает вес агрегатов + динамические нагрузки 5G |

| Точность позиционирования | Допуск совмещения осей ≤ 0.5 мм |

| Вибрационная стойкость | Гасит резонансные частоты 10-200 Гц |

| Ремонтопригодность | Обеспечивает доступ к крепежным болтам без демонтажа смежных узлов |

Технологические требования к зонам крепления:

- Локальное усиление металла (толщина до 4 мм)

- Применение кованных кронштейнов вместо штампованных

- Защитное цинковое покрытие против коррозии

- Демпфирующие прокладки в местах контакта с подушками двигателя

База для фиксации элементов передней подвески

Лонжероны выполняют функцию силовой платформы, к которой жёстко крепятся ключевые узлы передней подвески. Они обеспечивают стабильную точку монтажа, воспринимая динамические нагрузки от колёс и дорожного покрытия.

Конструкция лонжеронов включает специальные кронштейны и технологические отверстия для фиксации компонентов подвески. Это исключает смещение элементов при эксплуатации и гарантирует точную геометрию ходовой части.

Основные крепящиеся элементы

К лонжеронам непосредственно фиксируются:

- Опоры амортизаторов – через верхние крепления

- Рычаги подвески (нижние и верхние) – через сайлент-блоки

- Стабилизатор поперечной устойчивости – через стойки и втулки

- Рулевой механизм – при помощи кронштейнов

- Подрамник – при его наличии в конструкции

Прочность лонжеронов критична для сохранения углов установки колёс. Деформация балки приводит к нарушению развала-схождения, ускоренному износу шин и ухудшению управляемости.

| Элемент подвески | Тип соединения с лонжероном |

|---|---|

| Рычаги | Болтовое + резинометаллические шарниры |

| Амортизаторы | Резьбовые штоки + опорные подшипники |

| Стабилизатор | Хомуты с эластомерами |

Точность расположения крепёжных точек контролируется на этапе производства с допуском до ±0.5 мм. Коррозия или механические повреждения монтажных зон требуют незамедлительного ремонта для безопасности движения.

Обеспечение жесткости при движении по бездорожью

Лонжероны воспринимают разнонаправленные динамические нагрузки при езде по пересеченной местности: кручение при диагональном вывешивании колес, вертикальные удары от ям и бугров, боковые сдвигающие усилия в кренах. Их продольная жесткость предотвращает деформацию дверных проемов и оконных рам, сохраняя геометрию кузова при прохождении сложного рельефа.

За счет упругого сопротивления на изгиб и кручение лонжероны минимизируют передачу вибраций на силовой каркас автомобиля. Это позволяет подвеске эффективно отрабатывать крупные неровности без риска пластической деформации несущих элементов, обеспечивая предсказуемость поведения машины на бездорожье.

Ключевые функции при экстремальных нагрузках

- Сохранение геометрии рамы/кузова при диагональном вывешивании

- Поглощение ударных нагрузок от скрытых препятствий (камни, пни)

- Распределение точечных напряжений по всей конструкции

| Тип нагрузки | Последствия без лонжеронов |

| Кручение | Деформация дверных проемов |

| Продольный изгиб | Смещение силовых агрегатов |

| Боковой сдвиг | Разрушение точек крепления подвески |

Профиль и толщина металла рассчитываются под пиковые нагрузки, характерные для бездорожья: при преодолении канав или въезде на крупные камни лонжероны работают как основные силовые балки, защищая слабые элементы кузова от перегрузок.

Материалы производства: сталь vs алюминий

Лонжероны изготавливаются преимущественно из высокопрочных сталей или алюминиевых сплавов, что определяет ключевые эксплуатационные характеристики силовой структуры кузова. Выбор материала напрямую влияет на жесткость конструкции, массу автомобиля, устойчивость к деформациям при ударе и долговечность.

Стальные лонжероны традиционно доминируют в автоиндустрии благодаря исключительной прочности и пластичности. Алюминиевые же аналоги активно внедряются в премиальном сегменте и электромобилях, где снижение веса критически важно для динамики и энергоэффективности.

Сравнительный анализ материалов

| Параметр | Сталь | Алюминий |

|---|---|---|

| Предел прочности | Достигает 1500 МПа в закаленных марках | До 600 МПа у термоупрочненных сплавов |

| Удельный вес | ≈7,8 г/см³ (тяжелее на 40-50%) | ≈2,7 г/см³ |

| Коррозионная стойкость | Требует оцинковки и покрытий | Естественная защита оксидной пленкой |

| Энергопоглощение | Пластичное деформирование с предсказуемыми зонами смятия | Хрупкое разрушение при перегрузках |

| Технологичность ремонта | Возможна сварка и правка | Требует спецоборудования, часто замена секций |

| Стоимость производства | Ниже на 30-40% | Выше из-за цены сплавов и обработки |

Ключевой компромисс заключается в балансе между массой и прочностью: алюминий снижает общий вес кузова на 15-25%, но требует увеличения сечения элементов. Современные решения включают гибридные конструкции, где критические зоны усиливаются стальными вставками.

Толщина металла и требования к прочности

Толщина металла в лонжеронах является критически важным параметром, определяющим их способность воспринимать эксплуатационные нагрузки. Она рассчитывается на основе максимально возможных усилий при разгоне, торможении, прохождении поворотов и ударных воздействиях. Недостаточная толщина приводит к недопустимым деформациям или разрушению силовых элементов, создавая угрозу безопасности.

Производители используют высокопрочные сорта стали (часто легированные марки типа HSLA), где толщина варьируется от 1.5 мм в легковых моделях до 8-10 мм в рамных внедорожниках. Точные значения определяются методом компьютерного моделирования (FEA-анализ) и верифицируются краш-тестами. Ключевой принцип – обеспечение контролируемого складывания зон деформации при ДТП без нарушения целостности салона.

Факторы влияния и нормативы

Основные требования к прочности регламентируются международными стандартами:

- Продольная жесткость – сопротивление скручиванию при диагональном вывешивании

- Усталостная прочность – выдерживание >10⁶ циклов нагрузок

- Предел текучести – не менее 350 МПа для стандартных сталей

| Тип автомобиля | Средняя толщина (мм) | Дополнительные меры |

|---|---|---|

| Городской хэтчбек | 1.5–2.2 | Усиление коробчатым сечением |

| Кроссовер | 2.5–3.5 | Локальное утолщение в зонах крепления подвески |

| Грузовой фургон | 4.0–8.0 | Применение штампованных усилителей |

Современные тенденции включают адаптивную толщину – технологию гидроформовки, позволяющую создавать переменное сечение лонжерона (до 20% разницы в критических точках). Обязательным является антикоррозийная обработка: цинкование или алюмоцинк, так как уменьшение толщины из-за ржавчины снижает несущую способность на 40-60%.

Конструктивные типы: коробчатые и гнутые профили

Коробчатые лонжероны представляют собой замкнутые профили прямоугольного или квадратного сечения. Их формируют методом штамповки из листовой стали, соединяя верхнюю и нижнюю полки с вертикальными стенками сваркой или клепкой. Такая конструкция обеспечивает максимальную жесткость на кручение и изгиб при относительно небольшой массе. Полости внутри короба могут использоваться для размещения топливных магистралей или электропроводки.

Гнутые профили (открытого типа) создают методом гибки стального листа в С-образное, Н-образное или Z-образное сечение. Они проще в производстве и дешевле коробчатых, но обладают меньшей жесткостью на кручение. Для компенсации этого недостатка производители усиливают их дополнительными кронштейнами или поперечинами. Открытая форма упрощает крепление к кузову и монтаж других элементов шасси.

Сравнительные характеристики

| Критерий | Коробчатый профиль | Гнутый профиль |

|---|---|---|

| Жесткость | Высокая (особенно на кручение) | Средняя |

| Технология изготовления | Сварка/клепка нескольких деталей | Гибка цельного листа |

| Стоимость | Выше | Ниже |

| Применение | Несущие рамы, ответственные узлы | Легковые кузова, вспомогательные элементы |

Ключевые особенности эксплуатации:

- Коробчатые лонжероны чаще применяют в рамных конструкциях внедорожников и коммерческого транспорта

- Гнутые профили доминируют в несущих кузовах легковых автомобилей благодаря адаптивности к сложным формам

- При ремонте коробчатых элементов требуется контроль геометрии всей конструкции из-за их силового назначения

Технология зон контролируемой деформации

Лонжероны играют ключевую роль в реализации технологии зон контролируемой деформации (краш-зоны). Инженеры проектируют их с переменной жесткостью по длине: передние и задние секции ослабляются специальными геометрическими формами (S-образные изгибы, отверстия, гофры), которые при ударе сминаются предсказуемым образом. Эта деформация поглощает львиную доль кинетической энергии столкновения за счет пластического преобразования металла.

Центральная часть лонжерона, напротив, усиливается высокопрочными сталями или алюминиевыми сплавами. Эта жесткая "капсула" сохраняет геометрию салона, предотвращая проникновение деформации в зону пассажиров. Расчеты деформационных характеристик ведутся методом конечных элементов, где моделируются различные сценарии ДТП для оптимизации баланса между поглощением энергии и сохранением жизненного пространства.

Принципы реализации технологии

Ключевые инженерные решения включают:

- Секционная конструкция: Лонжероны разделены на сегменты с разными механическими свойствами.

- Материальный градиент: Комбинация сталей (DP, TRIP, Martensitic) в критичных зонах.

- Программируемые слабые точки:

- Контрольные складки в передней части

- Сотовые структуры в зонах смятия

- Направленные деформационные каналы

Эффективность системы подтверждается динамическими тестами:

| Параметр | Зона поглощения | Салонная зона |

| Деформация | До 70% длины | Макс. 5% |

| Перегрузка | 25-40 g | < 20 g |

Важно: Современные системы интегрируют лонжероны с подрамниками, брусьями бамперов и силовыми диафрагмами кузова, создавая единую энергопоглощающую структуру. Это позволяет снизить пиковые нагрузки на 30-50% по сравнению с классическими конструкциями.

Влияние на управляемость и курсовую устойчивость

Лонжероны формируют силовой каркас кузова, обеспечивая его продольную и поперечную жесткость. Эта жесткость напрямую определяет точность передачи усилий от рулевого управления на колеса: при вхождении в поворот крутящий момент не расходуется на деформацию несущей структуры, а полностью реализуется в маневре. Одновременно они гасят инерционные колебания, возникающие при резкой смене направления движения или проезде неровностей.

Курсовая устойчивость зависит от способности лонжеронов сопротивляться скручивающим нагрузкам при неравномерном воздействии на колеса (например, в колее или на уклонах). Жесткая пространственная ферма, образуемая лонжеронами в сочетании с поперечинами, минимизирует паразитные смещения точек крепления подвески и рулевых тяг. Это предотвращает самопроизвольное изменение углов установки колес, сохраняя траекторию без корректировок рулем.

Ключевые аспекты воздействия

- Точность рулевого управления: Отсутствие деформации силового каркаса исключает запаздывание реакции на команды водителя.

- Подавление вибраций: Лонжероны поглощают высокочастотные колебания от дороги, предотвращая резонанс кузова.

- Стабилизация кинематики подвески: Жесткие точки крепления гарантируют постоянство развала-схождения колес при нагрузках.

| Параметр | Последствия недостаточной жесткости лонжеронов |

|---|---|

| Управляемость | Запаздывание реакции руля, «вялое» поведение в поворотах, снижение информативности |

| Курсовая устойчивость | Увод автомобиля с траектории при разгоне/торможении, повышенная чувствительность к боковому ветру |

Последствия коррозии для силовой структуры

Коррозия лонжеронов критически нарушает целостность силового каркаса автомобиля. Постепенно разъедая металл, ржавчина уменьшает толщину и сечение несущих элементов, снижая их способность воспринимать эксплуатационные нагрузки. В местах интенсивной коррозии возникают зоны концентрации напряжений, где металл становится хрупким и утрачивает пластичность.

Потеря прочности приводит к необратимым деформациям лонжеронов даже при стандартных нагрузках – например, при перевозке грузов или движении по неровностям. Появляются трещины, которые распространяются по всей конструкции, а локальные повреждения превращаются в сквозные отверстия. В критических случаях происходит разрыв корродированных участков, полностью разрушающий силовую схему кузова.

Ключевые риски повреждённых лонжеронов

- Снижение жёсткости на кручение: кузов теряет устойчивость к скручивающим усилиям, появляются люфты в дверных проёмах и стеклах.

- Нарушение геометрии подвески: точки крепления амортизаторов и рычагов смещаются, ухудшая управляемость и ускоряя износ шин.

- Неконтролируемое смятие: при ДТП корродированные лонжероны не поглощают удар по расчётным зонам деформации, повышая риск травм пассажиров.

| Стадия коррозии | Влияние на безопасность |

|---|---|

| Поверхностная ржавчина | Снижение запаса прочности на 15-20% |

| Сквозные очаги | Потерей устойчивости к статическим нагрузкам |

| Расслоение металла | Внезапное разрушение при динамических воздействиях |

Особенно опасна скрытая коррозия во внутренних полостях лонжеронов, где процесс протекает незаметно. Без регулярной антикоррозионной обработки силовая структура утрачивает проектные характеристики, что делает эксплуатацию автомобиля потенциально опасной независимо от возраста транспортного средства.

Диагностика повреждений лонжеронов после ДТП

Повреждение лонжеронов напрямую влияет на безопасность и управляемость автомобиля. Даже незначительные деформации нарушают геометрию кузова, ухудшают работу подвески и снижают прочность конструкции при повторном ударе.

Обследование лонжеронов требует специального оборудования и профессиональных навыков. Визуальная оценка недостаточна: скрытые трещины или внутренняя коррозия в зоне деформации могут остаться незамеченными без детальной инструментальной проверки.

Ключевые методы диагностики

Визуальный осмотр:

- Поиск вмятин, складок металла, разрывов сварных швов.

- Контроль состояния лакокрасочного покрытия (трещины, отслоения).

- Проверка зазоров между кузовными панелями (двери, капот, багажник).

Измерение геометрии кузова:

- Фиксация контрольных точек кузова с помощью оптических или лазерных измерительных систем.

- Сравнение полученных данных с заводскими параметрами (допуск отклонения – не более ±3 мм).

- Анализ перекоса мостов, развала колес и положения подвесных элементов.

Дефектовка скрытых полостей:

- Применение эндоскопа для осмотра внутренних поверхностей лонжеронов.

- Контроль состояния усилителей и мест крепления силовых агрегатов.

- Выявление микротрещин методом магнитопорошковой дефектоскопии.

Невыявленные повреждения лонжеронов приводят к ускоренной усталости металла, нарушению курсовой устойчивости и критическому снижению пассивной безопасности. Ремонт требует стапельных работ с точным восстановлением исходных параметров, подтвержденным повторными замерами.

Методы проверки геометрии лонжеронов

Точность геометрии лонжеронов критична для безопасности, управляемости и ресурса автомобиля, так как они формируют силовой каркас кузова. Деформации даже в несколько миллиметров нарушают углы установки колес, приводят к ускоренному износу шин, подвески и ухудшению курсовой устойчивости.

Профессиональная диагностика выполняется на стапеле с использованием измерительных систем, фиксирующих смещения контрольных точек относительно заводских параметров. Предварительную оценку можно провести визуально или ручными инструментами, но такие методы дают лишь ориентировочные данные.

Основные технологии диагностики

- 3D-измерения на стапеле: Автомобиль фиксируется на платформе, после чего сканеры или лазерные датчики строят цифровую модель каркаса. Программное обеспечение сравнивает координаты точек крепления подвески, порогов и лонжеронов с эталонными значениями производителя.

- Измерительные линейки и шаблоны: Механические приспособления (например, телескопические линейки с индикаторами) прикладываются к симметричным зонам лонжеронов. Расхождения в длине или межточечных расстояниях указывают на перекосы.

- Лазерные нивелиры: Проецируют линии на элементы кузова, визуализируя отклонения параллельности лонжеронов относительно центральной оси автомобиля.

При анализе результатов учитывают:

- Разницу высот между левым и правым лонжеронами в идентичных точках.

- Расстояния до монтажных отверстий под двигатель или подвеску.

- Углы изгиба в вертикальной и горизонтальной плоскостях.

| Метод | Точность | Область применения |

|---|---|---|

| 3D-стапель | ±0.5 мм | Сервисные центры, кузовной ремонт |

| Механические шаблоны | ±2 мм | Экспресс-диагностика, гаражные условия |

| Лазерный нивелир | ±1.5 мм | Оценка параллельности без демонтажа агрегатов |

Важно: Данные производителя о контрольных точках являются обязательным эталоном. Замеры проводятся на чистом кузове без навесных элементов, влияющих на точность. При обнаружении деформаций восстановление геометрии требует специализированного оборудования для вытяжки.

Риски эксплуатации с деформированными лонжеронами

Деформированные лонжероны критически нарушают геометрию кузова, что приводит к неправильному распределению нагрузок при движении и авариях. Это вызывает ускоренный износ подвески, рулевого управления, трансмиссии и шин из-за постоянной работы узлов под нерасчетными углами.

Жесткость кузова существенно снижается, что лишает пассажиров основной защиты при боковых ударах или перевороте. Деформация создает скрытые напряжения металла, провоцирующие усталостные трещины и внезапные разрушения конструкции даже при незначительных нагрузках спустя длительное время после ремонта.

Основные последствия повреждения лонжеронов

- Потеря управляемости: Нарушение углов установки колес (развал-схождение) вызывает увод автомобиля в сторону, рысканье на скорости и запаздывание реакции на руль.

- Отказ систем безопасности: Подушки и ремни могут сработать некорректно или не активироваться из-за смещения датчиков удара.

- Динамические проблемы: Вибрации на руле и кузове, стуки в подвеске, неравномерный износ протектора («съеденные» шины).

| Вид деформации | Ключевая опасность |

|---|---|

| Вертикальный изгиб («сложился») | Резкое снижение прочности на продольное сжатие (лобовой/задний удар) |

| Горизонтальный изгиб («скручен») | Потеря устойчивости при маневрах, риск внезапного разрушения в зоне деформации |

| Коррозия в зоне ремонта | Скрытое ослабление сечения, прогрессирующее со временем |

- Необратимость повреждений: Большинство деформаций требует замены лонжерона, так как рихтовка не восстанавливает исходные свойства металла и структуру.

- Сложность диагностики: Визуально незаметные перекосы выявляются только на стапеле или при помощи точных замеров контрольных точек кузова.

- Экономическая нецелесообразность: Капитальный ремонт часто сопоставим по стоимости с остаточной ценой автомобиля и не гарантирует долговременной надежности.

Восстановление методом правки на стапеле

Стапель – специализированное стендовое оборудование, предназначенное для точного восстановления геометрии кузова и силовых элементов, включая лонжероны. При деформации лонжерона после ДТП его вытягивают с помощью гидравлических систем стапеля, прикладывая усилие в направлении, противоположном воздействию удара. Этот процесс требует тщательного контроля, чтобы исключить перетяжку или остаточные напряжения.

Кузов автомобиля фиксируется на стапеле жесткими креплениями, после чего к поврежденному лонжерону присоединяются растяжные захваты. Мастер постепенно увеличивает усилие, одновременно отслеживая показания измерительных систем стапеля и сравнивая их с эталонными данными производителя. Цель – вернуть лонжерону первоначальные пространственные координаты по контрольным точкам.

Ключевые этапы и требования

Контроль геометрии: Используются лазерные или цифровые измерительные системы. Параметры сверяют с заводскими допусками (обычно ±3 мм). Точность критична – даже незначительное отклонение нарушает распределение нагрузок и безопасность конструкции.

Особенности правки лонжерона:

- Прогрев запрещен – высокотемпературное воздействие меняет кристаллическую решетку металла, снижая прочность.

- Применяется холодная правка с контролем скорости деформирования для предотвращения усталостных трещин.

- Обязательна проверка на микротрещины ультразвуком или магнитопорошковым методом после вытяжки.

Ограничения метода:

| Тип повреждения | Возможность правки |

| Незначительный изгиб | Полное восстановление |

| Сложная деформация (S-образный изгиб) | Ограниченная пригодность |

| Заломы, скручивание, коррозия | Требует замены секции |

После правки лонжерон теряет часть ресурса из-за изменения внутренней структуры металла. Повторное восстановление после серьезных повреждений недопустимо – элемент подлежит замене. Качество работ подтверждается протоколом замеров геометрии кузова.

Особенности замены сварных поврежденных секций

Замена поврежденных участков лонжерона требует точного выбора зоны реза: разрезы выполняются строго по цельным неповрежденным сечениям, используя заводские технологические отверстия или штамповочные линии в качестве ориентиров. Обязательно сохраняется оригинальная геометрия присоединительных элементов (кронштейнов, поперечин) – их демонтаж недопустим.

Новая секция должна соответствовать исходному материалу по толщине, марке стали и профилю. Применяются исключительно дуговые методы сварки (MIG/MAG) с предварительной разделкой кромок под 45°. Каждый шов накладывается короткими отрезками (3-4 см) с охлаждением зоны сварки для предотвращения температурной деформации и изменения прочностных свойств металла.

Ключевые требования при ремонте

После установки секции выполняются обязательные проверки:

- Визуальный контроль швов на отсутствие трещин, непроваров и пор.

- Измерение геометрии кузова с использованием стапеля или 3D-систем для подтверждения соответствия заводским допускам (отклонения не более ±2 мм).

- Антикоррозийная обработка всех сварных соединений и внутренних полостей методом инжекции защитных составов.

На участках с высокой нагрузкой (крепления амортизаторов, рычагов) применяются усиливающие накладки из листовой стали толщиной 1.5-2 мм, привариваемые внахлест. Восстановление лакокрасочного покрытия выполняется только после полной очистки поверхности до металла и нанесения двухкомпонентного эпоксидного грунта.

Использование усиливающих накладок при ремонте

Усиливающие накладки применяются для восстановления целостности лонжеронов после деформаций или коррозии, когда требуется локальное укрепление структуры. Они компенсируют потерю жёсткости повреждённого участка, распределяя нагрузки и предотвращая дальнейшее разрушение элемента. Накладки особенно критичны при ремонте зон сварных швов или участков с высоким напряжением.

Ключевое требование – полное соответствие геометрии ремонтируемого сечения лонжерона. Накладки изготавливаются из стали аналогичной или повышенной прочности, толщиной не менее основного металла. Фиксация осуществляется сплошным двухсторонним сварочным швом по всему контуру, исключая точечную сварку из-за риска концентрации напряжений.

Технологические этапы установки:

- Зачистка повреждённой зоны до металлического блеска

- Точная подгонка накладки с зазором ≤1 мм

- Предварительная фиксация прихватками

- Проварка сплошным швом с контролем деформаций

- Антикоррозийная обработка швов и прилегающих зон

| Требование | Параметры |

|---|---|

| Материал | Сталь марки ВСт3сп или аналог по прочности |

| Размеры | Перекрытие повреждения + минимум 50 мм по периметру |

| Крепление | Сплошной шов без пропусков |

Нюансы работы с лонжеронами в монокузове

В моноблочных конструкциях лонжероны интегрированы в силовую схему кузова, образуя единую несущую систему. Их повреждение напрямую влияет на геометрию подвески, развесовку, безопасность и ресурс автомобиля. Ремонт требует точного восстановления заводских параметров, так как даже незначительные отклонения провоцируют ускоренный износ узлов и нарушение управляемости.

Коррозия и деформация силовых элементов критичны из-за распределения нагрузок по всему кузову. Скрытые полости лонжеронов подвержены внутренней ржавчине, а перегруженные точки крепления подвески или ДВС могут деформироваться без внешних признаков. Диагностика включает замеры контрольных точек кузовного кондуктора и проверку толщины металла.

Ключевые особенности ремонта

- Замена секций: разрезается только повреждённый участок с использованием заводских технологических стыков.

- Сварка: применяется точечная (аналогичная заводской) и MIG/MAG-сварка с контролем температуры для сохранения прочности.

- Армирование: усиление допустимо только в местах, предусмотренных производителем, чтобы не нарушить зоны запрограммированной деформации.

| Тип повреждения | Риски | Метод контроля |

|---|---|---|

| Смещение по вертикали | Искажение развала/схождения | 3D-замер геометрии кузова |

| Скручивание | Вибрации, трещины стекол | Лазерная нивелировка |

| Коррозия внутренних полостей | Снижение жёсткости на кручение | Эндоскопия + толщинометр |

После восстановления обязательна проверка на стенде ударных нагрузок для тестирования поведения зон деформации. Использование некачественных сталей или нарушение технологии сварки приводит к хрупкости швов и катастрофическим последствиям при ДТП.

Ограничения при ремонте силовых элементов

Ремонт лонжеронов и других силовых элементов кузова строго регламентирован производителями из-за критической роли этих деталей в безопасности. Нарушение технологий восстановления может привести к скрытым дефектам, снижению прочности конструкции и катастрофическим последствиям при ДТП.

Главные ограничения включают запрет на сварку в зонах деформации, замену только фрагментов лонжерона (не целой детали) без спецоборудования, и требования к точности геометрии. Несертифицированные кузовные работы аннулируют гарантию и делают автомобиль юридически непригодным для эксплуатации.

Ключевые запреты и требования

- Запрещена гаражная сварка: Допустима исключительно точечная сварка заводского типа на сертифицированных стендах с контролем температуры.

- Ограничение зон ремонта: Восстановление разрешено только на прямых участках вне силовых узлов и зон программируемой деформации.

- Жёсткий контроль геометрии: Погрешность выравнивания не должна превышать ±3 мм, что требует использования 3D-стапелей.

| Тип повреждения | Допустимый ремонт | Недопустимые действия |

|---|---|---|

| Коррозия или трещины | Локальная замена с накладкой армирующих платин | Заваривание без усиления, шпаклёвка |

| Деформация до 30% длины | Вытягивание на стапеле с последующим контролем металла | Нагрев для "выправления" |

| Перегибы и скручивания | Только замена секции по заводским регламентам | Любое восстановление методом правки |

- Обязательная диагностика: Проверка скрытых дефектов рентгеном или ультразвуком перед ремонтом.

- Сертификация материалов: Использование сталей с идентичными свойствами (марка, толщина, антикоррозийное покрытие).

- Контроль после ремонта: Проведение краш-тестов макетов соединений и проверка на герметизацию швов.

Связь конструкции лонжеронов с пассивной безопасностью авто

Лонжероны проектируются с зонами программируемой деформации, которые последовательно поглощают энергию удара при ДТП. Эта контролируемая деформация снижает перегрузки, передающиеся на салон, минимизируя травмы пассажиров.

Специальные складки и ослабленные сечения в передней/задней частях лонжеронов заставляют их сминаться подобно гармошке. Одновременно усиленная центральная секция (под кабиной) сохраняет целостность зоны выживания, предотвращая проникновение деформаций внутрь салона.

Ключевые аспекты безопасности

- Направленное распределение энергии: Лонжероны направляют ударные нагрузки мимо салона по силовым траекториям кузова

- Синхронизация с подушками безопасности: Скорость деформации синхронизирована со временем срабатывания подушек (первые 30-150 мс после удара)

| Конструктивный элемент | Функция в безопасности |

| Поперечные усилители | Предотвращают поперечное смещение двигателя в салон |

| Разъемные крепления | Отсоединяют агрегаты от лонжеронов, уменьшая инерционную нагрузку |

Материалы с переменной прочностью (например, горячекатаная сталь 800-1500 МПа в критичных зонах) обеспечивают баланс между поглощением энергии и сохранением жесткости каркаса. Современные лонжероны интегрированы с системой датчиков удара, мгновенно активирующей пиропатроны креплений ремней безопасности.

Особенности конструкции лонжеронов в автопромах: Европа, Япония, США

Европейские производители делают акцент на высокой жесткости лонжеронов для улучшения управляемости и безопасности. Широко применяются сложные профили из высокопрочных сталей, термообработка и гидроформинг, что позволяет создавать многосекционные конструкции с зонами программируемой деформации. Лонжероны часто интегрируются в единую пространственную раму, обеспечивая минимальное скручивание кузова на скоростных трассах.

Японский подход сочетает надежность с ремонтопригодностью. Лонжероны проектируются с четко выраженными деформационными зонами для поглощения энергии удара, но при этом сохраняют модульную структуру. Активно используются облегченные сплавы и точечное усиление критических участков. Конструкции оптимизируются под компактные габариты и адаптацию к городским условиям эксплуатации.

| Регион | Материалы | Ключевые особенности |

|---|---|---|

| Американский автопром | Толстостенная сталь, алюминиевые сплавы | Массивные лонжероны рамной конструкции, усиленные поперечинами. Рассчитаны на высокие статические/динамические нагрузки |

| Европейский автопром | Водородосодержащие стали, композиты | Сложное сечение, многослойные структуры, интеграция с подрамниками |

| Японский автопром | Высокопрочная сталь, алюминий | Сегментированные конструкции, технологичные узлы крепления, коррозионные защиты |

Эволюция форм: от прямых балок до сложных профилей

Первые лонжероны представляли собой прямые стальные балки прямоугольного или швеллерного сечения. Их главными преимуществами были технологическая простота изготовления и высокая продольная прочность при растяжении-сжатии. Такая конструкция эффективно воспринимала нагрузки от массы автомобиля и крутящего момента двигателя, но обладала ограниченной стойкостью к сложным деформациям при боковых ударах или скручивании кузова.

С ростом скоростей и ужесточением требований к безопасности и экономичности возникла необходимость в снижении массы при одновременном повышении жесткости на кручение и изгиб. Это привело к переходу от примитивных форм к оптимизированным сечениям. Инженеры начали использовать:

- Коробчатые профили: замкнутые сечения с увеличенным моментом инерции, значительно повышающие жесткость на кручение по сравнению с открытыми швеллерами.

- Ступенчатое изменение толщины металла: усиление критических зон (передние крепления подвески, места концентрации напряжений) и облегчение второстепенных участков.

- Гнутые и пространственно сложные балки: изгибы в горизонтальной и вертикальной плоскостях для обхода узлов трансмиссии, топливных баков или создания заданных зон деформации.

Современные решения и технологии

Современные лонжероны – это результат применения компьютерного моделирования (CAE) и передовых технологий обработки материалов. Широко используется гидроформовка, позволяющая создавать замкнутые профили переменного сечения с высокой точностью и минимальным количеством сварных швов. Профили стали многоконтурными, с внутренними ребрами жесткости и каналами для отвода энергии удара.

| Эволюционный этап | Характеристика профиля | Ключевое преимущество |

|---|---|---|

| Ранний этап | Прямые, открытые (швеллер), постоянное сечение | Простота, прочность на продольные нагрузки |

| Середина XX века | Прямые/слегка изогнутые, коробчатые, частично переменная толщина | Повышенная жесткость на кручение, снижение массы |

| Современность | Сложноизогнутые, многоконтурные гидроформованные, интегрированные зоны программируемой деформации | Оптимальное распределение нагрузок, управляемое поглощение энергии удара, минимальная масса |

Сегодня лонжероны проектируются как часть интегрированной системы безопасности. Их форма и материал (высокопрочные стали, алюминиевые сплавы) тщательно рассчитаны на программируемое деформирование при аварии: зоны контролируемого смятия поглощают кинетическую энергию, направляя ее в обитаемую кабину. Одновременно сложные профили обеспечивают максимальную жесткость силовой структуры кузова при минимальном весе, что напрямую влияет на управляемость и топливную экономичность.

Лонжероны в электромобилях и их адаптация

В электромобилях лонжероны сохраняют свою базовую функцию несущего каркаса, обеспечивающего жесткость кузова и поглощение ударных нагрузок. Однако их конструкция претерпевает существенные изменения из-за специфики силовой установки. Отсутствие массивного ДВС, коробки передач и топливного бака позволяет перераспределить нагрузки и оптимизировать геометрию.

Ключевым отличием становится интеграция аккумуляторной батареи, которая монтируется между лонжеронами в зоне пола. Это требует усиления продольных балок для защиты высоковольтного блока от деформации при боковых или фронтальных ударах. Одновременно лонжероны адаптируются под крепление электродвигателей, чьи высокие крутящие моменты создают иные векторы нагрузок по сравнению с ДВС.

Конструктивные особенности и требования

Основные адаптации лонжеронной схемы включают:

- Усиление зоны "Safety Cell": Формирование жесткой защитной капсулы вокруг аккумулятора с применением высокопрочных сталей или алюминиевых сплавов.

- Изменение сечения: Использование замкнутых профилей (например, прямоугольного или швеллерного типа) для повышения крутильной жесткости и защиты кабельных трасс высокого напряжения.

- Снижение массы: Применение полых конструкций, термообработанных сплавов и композитных вставок для компенсации веса батареи без потери прочности.

Сравнение ключевых параметров:

| Критерий | Традиционный автомобиль | Электромобиль |

| Нагрузка от силовой установки | Вибрации, крутящий момент ДВС | Мгновенный крутящий момент электромотора |

| Защищаемые компоненты | Топливный бак, пассажирский салон | Аккумуляторная батарея, высоковольтная электроника |

| Приоритеты конструкции | Сопротивление фронтальному удару | Защита от деформации пола при боковом/донном ударе |

Эволюция лонжеронов также включает:

- Интеграцию точек крепления для систем рекуперативного торможения.

- Организацию каналов охлаждения батареи внутри силового тоннеля.

- Формирование плоского пола для увеличения клиренса и снижения аэродинамического сопротивления.

Производители активно внедряют модульные платформы (skateboard), где лонжероны являются частью единой рамы, объединяющей батарею, подвеску и моторы. Такая компоновка обеспечивает низкий центр тяжести и унификацию для разных моделей.

Взаимодействие с системами пассивной безопасности

Лонжероны напрямую интегрируются в систему пассивной безопасности автомобиля, выполняя функцию управляемой деформации при фронтальном или заднем ударе. Специально рассчитанные зоны смятия (деформационные участки) поглощают кинетическую энергию столкновения, замедляя перегрузки, действующие на пассажирский салон. Эта контролируемая деформация создает критический временной буфер для корректного срабатывания подушек безопасности и преднатяжителей ремней.

Жесткие секции лонжеронов, расположенные ближе к салону, сохраняют целостность каркаса и не допускают проникновения двигателя или элементов подвески в зону пассажиров. Одновременно датчики удара, установленные на лонжеронах, передают сигналы блоку управления SRS (Supplemental Restraint System), активируя пиропатроны подушек безопасности и преднатяжителей в течение миллисекунд после контакта.

Ключевые аспекты синергии

Основные принципы совместной работы:

- Синхронизация с подушками безопасности: Деформация лонжеронов гарантирует, что подушки раскрываются на оптимальной стадии удара, когда тело пассажира начинает движение вперед по инерции.

- Согласование с ремнями: Натяжение ремней происходит одновременно с поглощением энергии лонжеронами, фиксируя пассажира до контакта с подушкой.

- Защита педального узла: Направленное смещение лонжеронов минимизирует риск деформации педалей, предотвращая травмы ног водителя.

| Элемент безопасности | Функция лонжеронов |

| Подушки безопасности | Создание временного окна для своевременного срабатывания |

| Датчики удара | Передача точных данных об силе и направлении удара |

| Клетка безопасности | Формирование жесткой опоры для силового каркаса салона |

Важно: Эффективность защиты напрямую зависит от сохранения заводской геометрии лонжеронов. Даже незначительные искривления после ДТП нарушают расчетные характеристики деформации.

Факторы, влияющие на усталостный износ металла

Характер эксплуатационных нагрузок играет решающую роль: амплитуда, частота и тип циклов напряжений (знакопеременные/пульсирующие) напрямую определяют скорость накопления повреждений. Превышение расчетных нагрузок при перевозке грузов или движении по бездорожiu многократно ускоряет развитие микротрещин.

Конструктивные особенности лонжеронов создают концентраторы напряжений – отверстия для крепежа, резкие изменения сечения, сварные швы и зоны штамповки. В этих точках локальные напряжения могут превышать предел выносливости материала, инициируя очаги разрушения даже при штатных нагрузках.

| Фактор | Механизм воздействия |

|---|---|

| Качество металла | Включения, микропоры и неоднородность структуры снижают сопротивление усталости. Низкая чистота стали ускоряет зарождение трещин |

| Коррозия | Электрохимическое разрушение поверхности создает очаги напряжения и каверны, сокращающие усталостный ресурс до 50% |

| Технология изготовления |

|

| Температурные воздействия | Циклический нагрев/охлаждение вызывают термические напряжения и изменение кристаллической решетки металла |

Профилактика: защитные покрытия от коррозии

Лонжероны подвержены ускоренной коррозии из-за постоянного контакта с дорожными реагентами, водой и грязью. Защитные покрытия создают барьер, предотвращающий прямое воздействие агрессивных сред на металл. Без такой обработки коррозия быстро снижает прочность силовых элементов, угрожая целостности кузова и безопасности пассажиров.

Регулярный осмотр лонжеронов обязателен: проверяйте состояние покрытий при каждом ТО или сезонной смене шин. Особое внимание уделяйте стыкам, технологическим отверстиям и скрытым полостям. При обнаружении сколов, вздутий или рыжих пятен незамедлительно восстановите защиту.

Типы защитных покрытий

- Эпоксидные грунты: Химически стойкое базовое покрытие. Наносятся на очищенный металл перед покраской для адгезии и первичной защиты.

- Жидкий антикор (масляные составы): Текучие средства для скрытых полостей. Проникают в швы, вытесняют влагу и формируют эластичную пленку (примеры: Tectyl, Noxudol).

- Резинобитумные мастики: Густые обмазочные составы. Создают толстый механически стойкий слой для днища и наружных поверхностей.

- ПВХ-пластизоли: Термореактивные покрытия заводского нанесения. Отличаются высокой стойкостью к абразивному износу.

Комбинируйте материалы: например, эпоксидный грунт + резинобитумная мастика для наружных зон и жидкий антикор для внутренних полостей. Наносите составы только на обезжиренную поверхность при влажности воздуха ниже 80%.

Перспективы: композитные материалы в современных моделях

Традиционные стальные лонжероны активно вытесняются композитными материалами, в первую очередь углепластиком (карбоном) и высокопрочными полимерами, армированными стекловолокном. Основной драйвер этой замены – радикальное снижение массы без ущерба прочности и жесткости конструкции. Легкие композитные лонжероны напрямую влияют на общую массу кузова, что ведет к улучшению динамики автомобиля, топливной экономичности (или увеличению запаса хода для электромобилей) и снижению вредных выбросов.

Несмотря на явные преимущества, массовое внедрение композитов сдерживается высокой стоимостью сырья и сложностью производственных процессов (например, автоклавное формование). Ремонт поврежденных композитных лонжеронов также значительно сложнее и дороже, чем стальных, требуя специализированного оборудования и квалификации. Тем не менее, прогресс в технологиях (развитие препрегов, RTM – Resin Transfer Molding) и рост объемов производства постепенно снижают стоимость, делая композиты доступнее для сегмента премиальных и спортивных автомобилей.

Ключевые аспекты использования композитов

- Преимущества: Экстремальное соотношение прочности/жесткости к весу, коррозионная стойкость, возможность сложного формования для оптимизации конструкции.

- Типы материалов: Углепластик (CFRP), Стеклопластик (GFRP), Гибридные структуры (металл+композит).

- Область применения: Изначально гоночные авто и суперкары (F1, McLaren, Ferrari), теперь проникают в высококлассные серийные модели (BMW i3/i8, кузовные панели и элементы Audi, Mercedes-Benz).

- Будущее: Развитие более дешевых композитов, упрощение ремонта, интеграция с металлическими узлами (гибридные лонжероны), применение в массовых электромобилях для компенсации веса батарей.

| Параметр | Сталь | Алюминий | Углепластик (CFRP) |

|---|---|---|---|

| Плотность (г/см³) | ~7.85 | ~2.70 | ~1.50-1.60 |

| Предел прочности (МПа) | 300-1500+ | 100-550+ | 600-3500+ |

| Модуль упругости (ГПа) | ~210 | ~70 | 70-300+ |

| Ключевое преимущество | Низкая стоимость, простота ремонта | Хорошее соотношение вес/прочность, коррозионная стойкость | Выдающееся соотношение вес/прочность и вес/жесткость |

| Основной недостаток | Высокая плотность, подверженность коррозии | Высокая стоимость, сложный ремонт (сварка) | Очень высокая стоимость, сложность производства и ремонта |

Список источников

При подготовке статьи о функциях лонжеронов в автомобиле использовались авторитетные технические ресурсы и специализированная литература. Основное внимание уделялось материалам, раскрывающим конструктивные особенности, принципы работы и роль этих элементов в безопасности транспортного средства.

Ниже представлен перечень ключевых источников, содержащих детальную информацию по теме. Все материалы доступны в открытом доступе или через научные библиотечные системы для дальнейшего углубленного изучения.

- Учебники по конструкции автомобилей (Российские и зарубежные издания последних 10 лет, разделы о несущих системах кузова)

- Техническая документация производителей (Service Manuals, Body Repair Guidelines от крупных автоконцернов)

- Научные статьи в журналах "Автомобильная промышленность" и "Транспорт" (Рубрики по кузовному ремонту и прочностным расчетам)

- Материалы отраслевых конференций по безопасности транспортных средств (Доклады инженеров-конструкторов)

- Официальные курсы обучения кузовному ремонту (ACADEMIX, I-CAR, OEM-программы)

- Энциклопедические справочники по автомобилестроению (Разделы о рамах и несущих кузовах)

- ГОСТ Р 41.94-99 (Правила ЕЭК ООН № 94) "Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении защиты водителя и пассажиров при фронтальном столкновении"