Лучшие методы увеличения мощности двигателя

Статья обновлена: 28.02.2026

Повышение мощности двигателя – ключевая цель многих автолюбителей, стремящихся улучшить динамику и производительность своего автомобиля.

Достичь заметного прироста лошадиных сил можно различными методами, от относительно простых дострой до глубокой модернизации.

В этой статье рассматриваются наиболее эффективные и проверенные способы увеличения мощности, их принцип действия и потенциальное влияние на ресурс двигателя.

Выбор оптимального решения зависит от вашего бюджета, технических возможностей автомобиля и желаемого уровня апгрейда.

Замена штатного впускного коллектора на спортивный

Замена стандартного впускного коллектора на спортивный вариант направлена на минимизацию сопротивления воздушного потока и оптимизацию распределения топливовоздушной смеси по цилиндрам. Спортивные модели изготавливаются из легких материалов (алюминий, композитные полимеры) и имеют тщательно рассчитанную геометрию внутренних каналов. Это позволяет двигателю "дышать" свободнее, особенно на высоких оборотах, где штатная конструкция создает избыточное сопротивление.

Ключевое отличие спортивных коллекторов – равная длина и диаметр каналов для каждого цилиндра, что обеспечивает синхронное наполнение камер сгорания. В заводских версиях часто используется компромиссная конструкция с неравными каналами для экономии места или снижения стоимости. Такая замена особенно эффективна в комплексе с другими доработками: установкой дроссельной заслонки увеличенного диаметра, холодного впуска или производительного воздушного фильтра.

Результаты и особенности установки

Основные преимущества замены:

- Рост мощности (5-15% в зависимости от модели двигателя и сопутствующего тюнинга)

- Улучшение отзывчивости педали газа, особенно в зоне высоких оборотов

- Оптимизация крутящего момента за счет резонансных эффектов длинных каналов

Важные нюансы:

- Требуется профессиональная установка с герметизацией соединений и калибровкой ЭБУ

- Возможен рост расхода топлива при агрессивной манере езды

- Эффективность выше на атмосферных двигателях объемом от 1.8 л

| Параметр | Штатный коллектор | Спортивный коллектор |

|---|---|---|

| Материал | Чугун/пластик | Алюминий/высокотемпературный пластик |

| Диаметр каналов | Узкий, переменный | Увеличенный, постоянный |

| Поверхность каналов | Шероховатая | Полированная |

Для двигателей с турбонаддувом спортивный впускной коллектор сокращает турбояму и улучшает стабильность давления. Однако в этом случае критически важна синхронизация работ с модернизацией интеркулера и выхлопной системы. Неправильный подбор геометрии коллектора без учета остальных параметров двигателя может привести к потере момента на низких оборотах.

Монтаж системы прямого впуска холодного воздуха

Система прямого впуска холодного воздуха (Cold Air Intake, CAI) заменяет штатный воздухозаборник, сокращая путь прохождения воздуха и снижая его температуру за счет забора из зоны вне подкапотного пространства. Это увеличивает плотность кислорода в топливно-воздушной смеси, что улучшает эффективность сгорания.

Для установки потребуется демонтировать заводской воздушный фильтр и корпус воздухозаборника, после чего закрепить новый фильтр (обычно конический) на алюминиевом или пластиковом патрубке, ведущем к дроссельной заслонке. Трубопровод выводится к бамперу или крылу для доступа к холодному воздуху.

Ключевые этапы монтажа

Подготовка:

- Отсоедините минусовую клемму АКБ.

- Снимите корпус штатного воздушного фильтра, открутив хомуты и датчики массового расхода воздуха (ДМРВ).

- Удалите все резиновые уплотнители и крепежные кронштейны.

Установка системы CAI:

- Закрепите новый патрубок на дроссельном узле, используя переходники из комплекта.

- Установите ДМРВ в предусмотренное посадочное место на трубке CAI.

- Зафиксируйте фильтр на конце патрубка, обеспечьте герметичность соединений хомутами.

- Выведите воздухозаборник в колесную арку или за решетку радиатора, избегая контакта с подвижными деталями.

| Контроль качества | Ошибки монтажа |

| Проверка герметичности стыков | Перегибы трубопровода |

| Отсутствие вибрации патрубка | Контакт с приводными ремнями |

| Защита фильтра от воды | Неправильная ориентация ДМРВ |

После установки выполните тестовый запуск двигателя и проверку работы на всех режимах. Рекомендуется провести чип-тюнинг для адаптации топливных карт под возросший воздушный поток.

Замена выхлопной системы на прямоточную

Прямоточная выхлопная система (паук) заменяет штатный глушитель и резонаторы трубами увеличенного диаметра с минимальным количеством изгибов. Это снижает сопротивление потоку отработанных газов, уменьшая противодавление в выпускном тракте.

При грамотной реализации система обеспечивает более эффективную продувку цилиндров, позволяя двигателю "дышать" свободнее. Результат – прирост мощности на высоких оборотах и улучшение отзывчивости педали газа.

Ключевые аспекты модернизации

Компоненты системы:

- Коллектор (выпускной "паук") – заменяет штатный манифольд, имеет равные длину и диаметр труб для каждого цилиндра

- Каталитический нейтрализатор – либо удаляется, либо заменяется спортивным с пониженным сопротивлением

- Резонатор – устанавливается для гашения низкочастотных резонансов

- Глушитель прямоточного типа – соосная конструкция с перфорированной трубой и набивкой из негорючего материала

Параметры выбора:

| Диаметр труб | Оптимальный подбирается под объем двигателя (слишком большой снижает скорость потока) |

| Материал | Нержавеющая сталь (долговечность) или алюминизированная сталь (бюджетный вариант) |

| Конфигурация | 4-2-1 для низких и средних оборотов, 4-1 для высоких оборотов |

Этапы установки:

- Демонтаж заводской системы с креплений

- Подгонка элементов прямоточной системы по месту

- Фиксация сваркой/хомутами с герметизацией стыков

- Проверка отсутствия вибраций и контакта с кузовом

Недостатки решения: Усиление шума в салоне (особенно на трассе), риск потери крутящего момента на низких оборотах при неправильном подборе диаметра, необходимость корректировки прошивки ЭБУ для компенсации изменения параметров выхлопа.

Установка спортивного каталитического нейтрализатора

Спортивный катализатор (кат) отличается от штатного увеличенным диаметром сот и их прямым расположением, что снижает сопротивление потоку выхлопных газов. Это уменьшает противодавление в выпускной системе, позволяя двигателю эффективнее освобождаться от отработанных газов.

Меньшее сопротивление выхлопу приводит к улучшенному наполнению цилиндров свежей топливно-воздушной смесью на такте впуска. Результатом становится прирост мощности (обычно 3-7%) и более отзывчивое поведение мотора на высоких оборотах.

Ключевые особенности и преимущества

- Материалы: Керамические или металлические соты повышенной прочности (часто из нержавеющей стали)

- Экология: Соответствие нормам Евро-4/5 (в отличие от пламегасителя)

- Ресурс: Срок службы сопоставим с оригиналом при правильной эксплуатации

Важные нюансы установки:

- Требуется точное соответствие посадочным размерам и фланцам штатной системы

- Обязательна герметизация соединений высокотемпературным герметиком

- Рекомендуется комплексная замена выхлопа (паук + резонатор + прямоток) для максимального эффекта

| Параметр | Штатный кат | Спортивный кат |

|---|---|---|

| Плотность сот (cpsi) | 600-900 | 100-400 |

| Сопротивление потоку | Высокое | Низкое |

| Прирост мощности | 0% | до 7% |

Кастомизация выпускного коллектора

Выпускной коллектор напрямую влияет на эффективность отвода выхлопных газов из камер сгорания. Стандартные детали часто имеют компромиссную конструкцию для снижения шума и стоимости, создавая избыточное обратное давление. Это затрудняет выход отработавших газов и снижает наполняемость цилиндров свежей топливовоздушной смесью.

Оптимизация геометрии и пропускной способности коллектора уменьшает сопротивление потоку выхлопа. Ускоренная эвакуация газов освобождает пространство для новой смеси, улучшает продувку цилиндров и повышает КПД двигателя. Дополнительно снижаются тепловые потери, что позволяет мотору эффективнее использовать энергию сгорания топлива.

Основные методы модернизации

- Установка "паука" (равнодлинного коллектора)

Замена штатного коллектора на конструкцию с идентичной длиной и диаметром труб для каждого цилиндра. Синхронизирует выход выхлопных импульсов, предотвращая их взаимное блокирование в общей камере-сборнике. - Увеличение диаметра труб

Подбор сечения, соответствующего реальному объему выхлопных газов после тюнинга двигателя. Чрезмерное увеличение диаметра снижает скорость потока на низких оборотах, поэтому расчет ведется под конкретные задачи. - Полировка внутренних поверхностей

Устранение шероховатостей и технологических неровностей методом абразивной или лазерной обработки. Снижает турбулентность потока газов, уменьшает смолистые отложения. - Термоизоляция

Нанесение керамического покрытия или обмотка термолентой. Сокращает теплопередачу в подкапотное пространство, поддерживая высокую скорость газов за счет сохранения температуры.

| Параметр | Штатный коллектор | Кастомизированный вариант |

|---|---|---|

| Материал | Чугун/тонкостенная сталь | Нержавеющая сталь AISI 304/409 |

| Потеря крутящего момента | До 15% на высоких оборотах | Менее 5% |

| Температура в подкапотном пространстве | Выше на 25-40% | Снижена на 15-30% |

Критически важным является согласование параметров коллектора с другими элементами выпускной системы: катализатором, резонатором и глушителем. Несбалансированная модернизация вызывает эффект "обратного импульса", провоцирующий падение давления на такте впуска. Для двигателей с турбонаддувом обязателен расчет длины "улиток" для минимизации турбоямы.

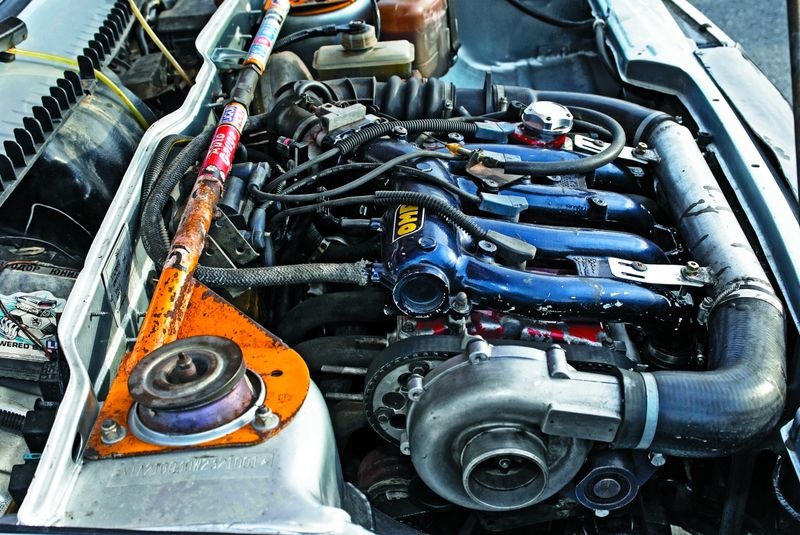

Установка турбокомпрессора

Турбокомпрессор использует энергию выхлопных газов для нагнетания дополнительного воздуха в цилиндры двигателя. Это позволяет сжечь больше топливно-воздушной смеси, что напрямую увеличивает мощность без изменения рабочего объема. Принцип основан на принудительном повышении давления впуска – ключевое отличие от атмосферных двигателей.

Эффективность системы определяется правильным подбором турбины под характеристики мотора. Слишком крупный турбокомпрессор даст мощную прибавку на высоких оборотах, но вызовет "турбояму" (задержку отклика). Малый турбина обеспечит быстрый отклик с низов, но ограничит максимальную мощность. Оптимальный баланс достигается расчетом производительности компрессора и турбинной части.

Ключевые этапы установки

Процесс требует комплексной доработки систем двигателя:

- Механическая часть: Монтаж турбины на выпускном коллекторе, установка интеркулера (охладителя воздуха), замена впускных патрубков.

- Топливная система: Увеличение производительности топливного насоса, установка форсунок с большей пропускной способностью.

- Система смазки: Интеграция маслопроводов для подачи и отвода масла к подшипникам турбокомпрессора.

Настройка управления – критически важный этап. Штатный блок управления (ЭБУ) не рассчитан на повышенное давление наддува и обогащенную смесь. Требуется:

- Перепрошивка заводского ЭБУ (чип-тюнинг) с коррекцией карт топливоподачи и угла опережения зажигания.

- Или установка внешнего контроллера (standalone), полностью заменяющего штатную электронику.

Безопасность модернизации обеспечивается дополнительными мерами:

| Blow-off клапан | Сбрасывает избыточное давление при закрытии дросселя, защищая турбину от помпажа |

| Wastegate | Ограничивает максимальное давление наддува через сброс части выхлопных газов мимо турбины |

| Усиление ДВС | Замена поршней/шатунов на кованые для высокофорсированных моторов (1.5+ Бар) |

Прирост мощности достигает 30-50% на стоковом двигателе при давлении наддува 0.5-0.8 Бар. Дальнейшее повышение требует глубокого тюнинга: замены ГБЦ, распредвалов, установки кованых компонентов. Ресурс мотора сокращается пропорционально уровню форсировки.

Апгрейд турбины для увеличения наддува

Замена стандартной турбины на модифицированный вариант – один из наиболее эффективных способов радикального повышения мощности турбомотора. Установка агрегата с увеличенным компрессорным колесом или измененной геометрией горячей части позволяет прокачивать значительно больший объем воздуха в цилиндры. Ключевое условие – точный подбор турбины под целевые показатели мощности и характеристик двигателя, иначе возникнут проблемы с отзывчивостью или надежностью.

Такой апгрейд требует комплексной доработки смежных систем: топливоподачи, охлаждения и управления. Штатная турбина оптимизирована под заводские параметры, и ее замена без коррекции "окружения" приведет к некорректной работе силового агрегата или быстрому выходу компонентов из строя. Обязательна перенастройка ЭБУ для корректного управления возросшим наддувом, учета повышенного расхода воздуха и предотвращения детонации.

Ключевые варианты модернизации

Основные подходы к апгрейду турбонагнетателя:

- Турбина с увеличенным компрессорным колесом – повышает максимальную производительность, но может ухудшить отклик на низких оборотах

- Гибридные сборки – комбинация штатного корпуса с улучшенными внутренними компонентами (колеса, валы, подшипники)

- Модернизация геометрии VGT/VNT – оптимизация работы изменяемых направляющих лопаток для снижения турбоямы

- Установка битурбо-системы – последовательная или параллельная комбинация двух турбин разного размера

Обязательные сопутствующие доработки при замене турбины:

- Установка интеркулера увеличенного объема для эффективного охлаждения сжатого воздуха

- Замена топливных форсунок на производительные аналоги

- Монтаж blow-off клапана или байпасного регулятора

- Усиление системы смазки и охлаждения турбокомпрессора

- Прошивка ЭБУ с коррекцией угла опережения зажигания и топливных карт

| Параметр | Стоковая турбина | Апгрейд версия |

| Максимальный воздушный поток | Ограничен заводскими настройками | +25-60% в зависимости от модификации |

| Эффективный диапазон оборотов | Оптимизирован под городской цикл | Смещен в зону высоких оборотов |

| Термическая нагрузка | В рамках запаса прочности ДВС | Требует усиления поршневой группы |

Критически важный аспект – балансировка роторной группы после любых манипуляций с турбиной. Несбалансированный узел вызывает вибрации, разрушающие подшипники и приводящие к заклиниванию вала. Для экстремальных мощностей (>500 л.с.) рекомендуется замена штатного турбоколлектора на усиленный, так как заводской может треснуть от повышенных температур и давления выхлопных газов.

Монтаж интеркулера увеличенного объема

Замена штатного интеркулера на увеличенную модель напрямую влияет на эффективность наддува. Стандартные радиаторы часто ограничены размерами и конструкцией, что приводит к перегреву входящего воздуха при высоких нагрузках. Увеличенный интеркулер снижает температуру заряда за счет большей площади теплообмена и оптимизированного внутреннего потока.

Холодный воздух плотнее и содержит больше кислорода, что позволяет сжигать больше топлива в цилиндрах без детонации. Это дает прирост мощности (обычно 5–15% в зависимости от двигателя и условий) и стабильность при длительном форсировании. Дополнительно снижается термическая нагрузка на двигатель, продлевая ресурс турбины и поршневой группы.

Ключевые этапы установки

- Подбор совместимой модели: Учитывайте габариты подкапотного пространства, диаметр патрубков (возможна адаптация переходниками) и тип креплений. Для турбомоторов критично минимальное падение давления в системе.

- Демонтаж заводского интеркулера: Снимите защитные кожухи, отсоедините патрубки впуска/выпуска, открутите крепежные кронштейны. Проверьте состояние уплотнителей на магистралях.

- Подготовка места установки: Убедитесь в отсутствии помех (радиатор кондиционера, элементы подвески). При необходимости модифицируйте крепления или установите силовые проставки.

- Монтаж и герметизация: Закрепите интеркулер, избегая перекосов. Используйте термостойкие силиконовые патрубки и хомуты с шагом 5–7 см. Проверьте отсутствие загибов и пережатий магистралей.

- Тестирование системы: Запустите двигатель, проверьте соединения на утечки воздуха под нагрузкой (используйте мыльный раствор). Проанализируйте данные лог-файлов (температура впуска, давление наддува).

| Параметр | Штатный интеркулер | Увеличенный интеркулер |

|---|---|---|

| Снижение температуры заряда | 30–50°C | 60–100°C |

| Падение давления | 0.2–0.5 bar | 0.1–0.3 bar (оптимальные модели) |

| Типичный прирост мощности | База | +5–15% |

Важно: Для двигателей с высоким наддувом (от 1.5 бар) обязательна установка интеркулера с внутренним ламинарным потоком и алюминиевыми трубками толщиной от 1.5 мм. Избегайте дешевых аналогов со сварными швами низкого качества – рискуете получить разгерметизацию при перепадах давления.

Установка механического нагнетателя

Механический нагнетатель напрямую соединяется с коленчатым валом двигателя через ременную передачу, что обеспечивает мгновенный отклик и принудительное нагнетание воздуха в цилиндры. Это устраняет "турбояму" и создает линейное увеличение мощности пропорционально оборотам двигателя. Основное преимущество – предсказуемая динамика разгона без задержек.

Для установки требуется комплексная доработка систем двигателя: замена топливных форсунок на производительные, модернизация системы охлаждения (особенно интеркулера), установка усиленного сцепления и иногда – замена поршневой группы. Обязательна перенастройка ЭБУ для коррекции топливных карт и угла опережения зажигания под повышенное давление наддува.

Ключевые этапы монтажа

- Подбор типа нагнетателя: Roots (высокий крутящий момент на низких оборотах), Twin-Screw (баланс эффективности и шума), Centrifugal (мощность на высоких оборотах).

- Установка приводного механизма: Монтаж кронштейнов, шкивов и усиленного ремня с автоматическим натяжителем.

- Интеграция с впуском: Проектирование воздуховодов, монтаж интеркулера (воздух-воздух или воздух-вода) для снижения температуры заряда.

- Модернизация топливной системы: Установка топливного насоса высокого давления и регулятора.

Риски: Повышенный износ двигателя при некорректной настройке, риск детонации при использовании низкооктанового топлива, необходимость регулярного обслуживания ременного привода. Рекомендуется ограничить давление наддува до 0.5-0.7 бар для стандартных моторов.

Чип-тюнинг электронного блока управления

Чип-тюнинг предполагает перепрошивку программного обеспечения ЭБУ двигателя для изменения заводских настроек. Специализированное оборудование подключается к диагностическому разъему автомобиля, считывает текущую прошивку, после чего вносятся коррективы в алгоритмы управления впрыском, зажиганием, давлением наддува и другими параметрами.

Оптимизация калибровок позволяет точнее согласовать работу систем двигателя, раскрывая его скрытый потенциал. Перепрограммирование особенно эффективно для турбированных моторов, где можно значительно увеличить давление турбины и обогатить топливно-воздушную смесь на высоких оборотах без аппаратных доработок.

Ключевые аспекты чип-тюнинга

Основные изменения в прошивке затрагивают:

- Углы опережения зажигания – корректировка для предотвращения детонации и повышения КПД

- Топливные карты – оптимизация состава смеси на разных режимах работы

- Давление наддува – увеличение производительности турбокомпрессора

- Обороты отсечки – смещение красной зоны тахометра

- Параметры фаз газораспределения – для улучшения наполнения цилиндров

Результатом становится прирост мощности до 30% и крутящего момента до 25% в зависимости от типа двигателя и степени агрессивности прошивки. Для атмосферных моторов прирост скромнее – обычно в пределах 5-10%.

| Тип двигателя | Средний прирост мощности | Средний прирост крутящего момента |

|---|---|---|

| Бензиновый турбированный | 20-30% | 15-25% |

| Дизельный турбированный | 25-35% | 20-30% |

| Атмосферный бензиновый | 5-10% | 5-8% |

Важно учитывать риски: агрессивные настройки сокращают ресурс двигателя и трансмиссии, повышают расход топлива и требования к октановому числу бензина. Профессиональные тюнеры используют диностенд для проверки стабильности работы мотора после перепрошивки.

Перепрошивка ЭБУ под высокооктановое топливо

Это программная модификация электронного блока управления двигателем, адаптирующая параметры работы мотора под топливо с повышенным октановым числом (АИ-98/100). Перепрошивка изменяет заводские настройки угла опережения зажигания, топливовоздушной смеси и алгоритмы работы турбины для полного раскрытия потенциала топлива.

Процесс предполагает замену штатного ПО двигателя на оптимизированную версию через диагностический разъем OBD-II. Качественная прошивка индивидуально корректирует: момент впрыска топлива, давление наддува (для турбомоторов), отсечку по оборотам и систему детонационного контроля. Это позволяет безопасно использовать более высокую степень сжатия.

Ключевые аспекты метода

Принцип работы: Высокооктановое топливо устойчивее к детонации, что позволяет ЭБУ устанавливать раннее зажигание. Это продлевает время воздействия давления газов на поршень, повышая КПД цикла сгорания. Одновременно корректируется топливная карта для оптимального соотношения воздух/топливо.

Требования к автомобилю:

- Исправность систем зажигания и охлаждения

- Отсутствие механического износа ЦПГ

- Качественное топливо строго рекомендованного октанового числа

- Профессиональное оборудование для калибровки

Преимущества:

- Прирост мощности 5-15% (до 25% на турбированных моторах)

- Улучшение отзывчивости педали газа

- Оптимизация расхода топлива при динамичной езде

- Относительно низкая стоимость модернизации

Риски и ограничения:

- Аннулирование заводской гарантии

- Повышенный износ деталей при некорректной настройке

- Обязательное использование дорогостоящего топлива

- Риск "убить" ЭБУ при кустарной перепрошивке

- Потенциальные проблемы при прохождении техосмотра

Критически важно доверять работу специализированным сервисам с динамометрическим стендом. После перепрошивки обязательна проверка лямбда-зондов, форсунок и катализатора. Для атмосферных моторов эффект менее выражен, чем для турбированных версий.

Установка программируемого контроллера FuelTech

Замена штатного блока управления двигателем на программируемый контроллер FuelTech позволяет полностью перестроить работу силовой установки под конкретные задачи. Это устройство заменяет заводскую прошивку, снимая ограничения производителя и открывая доступ к тонкой настройке всех параметров.

FuelTech обеспечивает полный контроль над впрыском топлива, углом опережения зажигания, работой фаз газораспределения и турбонаддува. Система анализирует данные с датчиков в реальном времени, адаптируя работу двигателя под текущие условия эксплуатации и требования водителя.

Ключевые преимущества и особенности

- Гибкая калибровка – ручная оптимизация топливных карт и угла зажигания для разных режимов (холостого хода, средних и максимальных нагрузок)

- Поддержка форсирования – корректная работа с турбинами большого размера, механическими нагнетателями и закисью азота

- Диагностика в реальном времени – отслеживание детонации, коррекция по лямбда-зондам, защита от переобеднения смеси

- Универсальность – совместимость с бензиновыми и метановыми системами, поддержка распределенного и прямого впрыска

Монтаж включает физическую установку блока, интеграцию с проводкой автомобиля через адаптер или полную перекоммутацию, подключение широкополосных датчиков кислорода и датчика детонации. Финишная калибровка выполняется на динамометрическом стенде с построением индивидуальных топливных карт под конкретную модификацию двигателя.

Важно: Для корректной работы требуется профессиональная установка и настройка специалистом, имеющим оборудование для снятия динамометрических характеристик. Ошибки в калибровке могут привести к прогарам поршней и разрушению двигателя.

Замена топливных форсунок на производительные

Установка высокопроизводительных форсунок решает проблему топливного голодания при форсировании двигателя. Стандартные компоненты не способны обеспечить возросшие потребности в горючем после других модификаций, ограничивая потенциал мотора.

Производительные аналоги имеют увеличенную пропускную способность и улучшенное распыление топлива. Это обеспечивает стабильную подачу необходимого объема горючего под высоким давлением, предотвращая обеднение смеси на высоких оборотах.

Ключевые аспекты модернизации

При выборе и установке учитывайте:

- Пропускная способность - подбирается исходя из планируемой мощности и типа топливной системы

- Тип распылителя - многодырчатые конструкции улучшают смесеобразование

- Сопротивление - должно соответствовать штатной электропроводке (низко- или высокоимпедансные)

Обязательные сопутствующие работы:

- Прошивка ЭБУ с калибровкой параметров впрыска

- Установка топливного насоса повышенной производительности

- Регулировка давления в топливной рампе

| Преимущества | Риски |

| Ликвидация топливного дефицита | Некорректная работа без чип-тюнинга |

| Повышение отзывчивости дросселя | Переобогащение смеси при ошибках подбора |

| Стабильность работы на высоких нагрузках | Ускоренный износ при низком качестве топлива |

Важно: модернизация оправдана только после установки турбонагнетателя, увеличения объема двигателя или других серьезных доработок. Для стандартных моторов дает минимальный прирост.

Установка топливного насоса высокой производительности

Модернизация топливного насоса критична при форсировании двигателя, особенно после установки турбокомпрессора или увеличения степени сжатия. Штатная система подачи топлива часто не справляется с возросшими требованиями, вызывая "голодание" мотора на высоких оборотах и под нагрузкой. Недостаток топлива приводит к опасному обеднению смеси, потере мощности и риску детонации.

Высокопроизводительный насос обеспечивает стабильную подачу необходимого объема горючего даже при экстремальных нагрузках. Это позволяет полностью реализовать потенциал других модификаций: увеличенных форсунок, спортивного распредвала или чип-тюнинга. Без адекватной топливоподачи все остальные улучшения становятся бесполезными или даже разрушительными для двигателя.

Ключевые аспекты модернизации

При выборе и установке учитывайте следующие параметры:

- Производительность: Должна на 20-30% превышать максимальную потребность двигателя с запасом на будущий апгрейд

- Давление: Согласуется с регулятором давления топлива (РДТ) для точного соответствия требованиям форсированного мотора

- Совместимость: Корпус и электрические разъемы должны соответствовать штатным посадочным местам в баке

| Тип насоса | Преимущества | Ограничения |

|---|---|---|

| Шестеренчатый | Высокая надежность, стабильное давление | Шумность, крупные габариты |

| Турбинный | Компактность, низкое энергопотребление | Чувствительность к загрязнению топлива |

Обязательные этапы установки:

- Демонтаж топливного модуля и замена насоса с сохранением штатного фильтра-сетки

- Проверка целостности топливных магистралей и герметичности соединений

- Калибровка давления топлива с помощью манометра после запуска двигателя

- Тест-драйв под нагрузкой с контролем качества смеси по широкополосному лямбда-зонду

Для корректной работы системы после установки требуется обязательная калибровка РДТ или прошивки ЭБУ. Игнорирование этого этапа приведет к переобогащению смеси, повышенному расходу топлива и ошибкам двигателя.

Регулировка фаз газораспределения

Традиционные двигатели с фиксированными фазами газораспределения оптимизированы под узкий диапазон оборотов, что ограничивает мощность на низких и высоких оборотах. Регулировка фаз (VVT – Variable Valve Timing) позволяет динамически изменять момент открытия/закрытия клапанов в зависимости от режима работы двигателя. Это обеспечивает оптимальное наполнение цилиндров топливно-воздушной смесью и эффективное удаление выхлопных газов на всех скоростях вращения коленвала.

Системы VVT управляются электронным блоком через гидравлические или электрические актуаторы, которые поворачивают распределительный вал относительно шкива привода. Современные системы (например, Honda VTEC, Toyota VVT-i) могут независимо регулировать фазы впускных и выпускных клапанов, а также изменять высоту подъёма клапанов (VVL – Variable Valve Lift).

Преимущества и особенности реализации

Ключевые выгоды для мощности:

- Увеличение крутящего момента на низких оборотах (до +15%) за счёт раннего закрытия впускных клапанов

- Рост пиковой мощности (5-10%) благодаря запаздыванию закрытия впускных клапанов на высоких оборотах

- Улучшение продувки цилиндров и снижение насосных потерь

Типовые решения:

- Фазовращатели на шкивах распредвалов (наиболее распространённая схема)

- Кулачки с переменным профилем (VTEC, MultiAir)

- Электромагнитное управление клапанами (отсутствие распредвалов)

| Параметр | Без VVT | С VVT |

|---|---|---|

| Макс. мощность | 100% (база) | 105-110% |

| Крутящий момент при 2000 об/мин | 85-90% | 95-100% |

| Эффективный диапазон оборотов | Узкий | Расширенный на 25-40% |

Для максимального эффекта VVT интегрируется с системами изменения длины впускного коллектора и турбонаддувом. Требует точной настройки ЭБУ и исправности механизмов регулировки – загрязнение фазовращателей или износ цепи ГРМ критично влияют на работу системы.

Замена распредвалов на спортивные

Установка спортивных распредвалов – один из наиболее эффективных методов увеличения мощности атмосферного двигателя. Она кардинально меняет фазы газораспределения, оптимизируя наполнение цилиндров топливовоздушной смесью и вывод отработавших газов на высоких оборотах.

Спортивные валы отличаются увеличенной высотой и продолжительностью подъема клапанов, а также смещенными фазами открытия/закрытия. Это позволяет двигателю "дышать" глубже и эффективнее в зоне высоких оборотов, где достигается максимальная отдача.

Ключевые аспекты замены

Основные эффекты:

- Прирост мощности в верхнем диапазоне оборотов (до 15-25%)

- Смещение пика крутящего момента в зону высоких оборотов

- Изменение звука работы двигателя (более "рваный" рев)

Требуемые доработки:

- Чип-тюнинг для адаптации топливных карт и угла зажигания

- Усиленные клапанные пружины (во избежание "зависания" клапанов)

- Регулировка тепловых зазоров (особенно для тюнинговых гидрокомпенсаторов)

| Тип вала | Характеристики | Применение |

| Уличный | Умеренный подъем, сохранение тяги на низах | Повседневная эксплуатация |

| Гоночный | Агрессивный профиль, пик мощности >6000 об/мин | Соревнования, трек |

Важные нюансы: Для V-образных двигателей требуется синхронная замена обоих валов. При выборе профиля критично учитывать степень сжатия, объем двигателя и параметры впускной/выпускной систем. Неправильный подбор приведет к падению момента на низах и ухудшению ездовых качеств.

Установка титановых клапанных пружин

Клапанные пружины отвечают за своевременное закрытие клапанов и их плотную посадку в седла. Стандартные стальные пружины при высоких оборотах двигателя могут не справляться с нагрузкой, вызывая "зависание" клапанов. Это ограничивает максимальные обороты и создаёт риск повреждения поршневой группы.

Титановые пружины решают эту проблему за счёт снижения массы на 40-60% по сравнению со стальными аналогами. Меньший вес уменьшает инерционную нагрузку, предотвращая резонанс и потерю контроля над клапанным механизмом. Это позволяет безопасно поднимать рабочие обороты двигателя.

Ключевые аспекты модернизации

Прямое влияние на мощность: Уменьшение массы подвижных деталей ГРМ снижает энергозатраты на их перемещение. Двигатель эффективнее использует крутящий момент, особенно в верхнем диапазоне оборотов, где стандартные пружины теряют жёсткость.

Технические преимущества:

- Повышенная усталостная прочность титановых сплавов

- Стабильность характеристик при экстремальных температурах

- Снижение паразитных вибраций в клапанном механизме

| Параметр | Стальные пружины | Титановые пружины |

| Предельные обороты | До 7 000 об/мин | До 9 500 об/мин |

| Сопротивление усталости | Среднее | Высокое |

| Вес комплекта | 1 000–1 200 г | 400–600 г |

Обязательные условия установки: Требуется точная регулировка зазоров и проверка совместимости с распредвалом. Неправильный подбор жёсткости провоцирует ускоренный износ кулачков распредвала и толкателей. Для турбированных двигателей необходим расчёт усилия с учётом давления наддува.

Облегчение маховика

Облегчение маховика сокращает его массу, уменьшая инерцию вращающихся частей двигателя. Это позволяет мотору быстрее достигать высоких оборотов и оперативнее реагировать на открытие дроссельной заслонки.

Стандартный маховик изготавливается из чугуна или стали, а облегчённая версия – из высокопрочных сплавов с удалением излишков материала по специальным расчётам. Важно сохранить балансировку и прочность конструкции для предотвращения вибраций.

Ключевые эффекты облегчённого маховика

- Ускоренный разгон – двигатель тратит меньше энергии на вращение собственных компонентов

- Быстрый отклик на педаль газа – особенно заметен при переключении передач и работе "внатяг"

- Повышение эффективности КПД – снижение паразитных потерь на инерцию

Обратите внимание: Чрезмерное облегчение может привести к сложностям при трогании с места и повышенным вибрациям на низких оборотах. Рекомендуется сохранять не менее 70% массы оригинальной детали для уличных авто.

Шлифовка и полировка впускных каналов ГБЦ

Шлифовка впускных каналов головки блока цилиндров (ГБЦ) направлена на устранение литников, заусенцев и неровностей, оставшихся после литья или предыдущей обработки. Основная цель – обеспечить плавный переход от впускного коллектора к клапанам, минимизируя завихрения потока воздуха. Требует аккуратности: чрезмерное снятие материала нарушит геометрию канала и ухудшит наполнение цилиндров.

Полировка завершает процесс, создавая зеркальную поверхность стенок канала для снижения трения воздушного потока. Важно избегать полировки впускных каналов до идеального глянца на безнаддувных моторах – умеренная шероховатость удерживает пристеночный слой воздуха, предотвращая срыв потока и улучшая смесеобразование. На турбированных двигателях гладкая полировка приоритетна из-за высоких скоростей подачи воздуха.

Ключевые этапы и рекомендации

Инструменты и подготовка:

- Гибкие дрели с абразивными камнями разной зернистости, войлочные/резиновые полировальники.

- Обязательная промывка ГБЦ после обработки для удаления абразивной пыли.

Технология шлифовки:

- Снятие грубых неровностей крупнозернистыми насадками.

- Формирование плавных изгибов мелкозернистыми абразивами.

- Сохранение заводского профиля канала – изменение формы требует расчётов.

Особенности полировки:

- Использование пасты ГОИ или алмазной пасты с постепенным уменьшением абразивности.

- Контроль равномерности: перегревы вызывают деформацию металла.

Влияние на мощность:

| Тип мотора | Прирост (%) | Условия |

| Атмосферный | 3-7% | При сохранении "управляемой шероховатости" |

| Турбированный | 5-10% | Только с полной полировкой |

Важно: Работы требуют разбора ГБЦ и навыков. Ошибки приводят к падению компрессии или дисбалансу цилиндров. Для максимального эффекта сочетается с портированием седел клапанов и установкой спортивного распредвала.

Увеличение объема двигателя

Расточка цилиндров и замена коленчатого вала – ключевые методы физического увеличения рабочего объема двигателя (литража). Этот подход, называемый "апгрейдом до большего объема", напрямую повышает количество топливно-воздушной смеси, сжигаемой за цикл, что является фундаментальным способом роста мощности и крутящего момента.

Работы требуют высокой точности: расточка блока цилиндров под увеличенный диаметр поршней и подбор соответствующих поршневых колец. Параллельно устанавливается коленвал с увеличенным ходом поршня, что в совокупности с новыми шатунами и поршнями формирует больший рабочий объем камер сгорания.

Этапы и ключевые компоненты

Процесс включает несколько обязательных шагов:

- Дефектовка и подготовка блока: Оценка состояния блока цилиндров, определение максимально допустимого диаметра расточки.

- Расточка и хонингование: Увеличение диаметра цилиндров на специализированных станках с последующей финишной обработкой (хонингованием) для идеальной геометрии и необходимой шероховатости поверхности.

- Подбор компонентов: Выбор комплекта под новый объем:

- Увеличенные поршни (часто с измененной конструкцией днища)

- Соответствующие поршневые пальцы и кольца

- Укороченные или удлиненные шатуны (в зависимости от конструкции)

- Коленчатый вал с увеличенным эксцентриситетом (ходом)

- Балансировка коленвала: Обязательная динамическая балансировка коленчатого вала в сборе с маховиком и сцеплением.

- Сборка и настройка: Тщательная сборка двигателя с соблюдением моментов затяжки и последующая калибровка системы управления двигателем (ЭБУ) под новый объем и характеристики.

Важные соображения:

- Прочность блока: Чрезмерная расточка ослабляет стенки цилиндров, повышая риск перегрева и разрушения.

- Сжатие: Требуется тщательный расчет степени сжатия (соотношение объема камеры сгорания к полному объему цилиндра) при выборе поршней.

- Совместимость: Необходимость проверки зазоров (поршень-стенка цилиндра, клапан-поршень) во избежание задиров или заклинивания.

- Дополнительные доработки: Часто требует модернизации системы охлаждения, маслоподачи и впуска/выпуска для эффективной работы увеличенного мотора.

| Параметр | Влияние увеличения объема |

|---|---|

| Мощность | Значительный рост (пропорционален увеличению объема и улучшению наполнения) |

| Крутящий момент | Существенное увеличение, особенно на низких и средних оборотах |

| Расход топлива | Повышается (больший объем = больше сжигаемого топлива за цикл) |

| Надежность | Может снижаться при экстремальном увеличении или некачественной работе |

| Стоимость и сложность | Очень высокие (требуется полная разборка ДВС, дорогие запчасти, квалифицированный труд) |

Этот метод дает наиболее ощутимый прирост "атмосферной" мощности без применения турбонаддува, но является самым ресурсоемким и дорогостоящим способом тюнинга, оправданным чаще для спортивных целей или восстановления/модификации редких моторов.

Расточка цилиндров двигателя

Расточка цилиндров – механическая обработка внутренних стенок блоков цилиндров для увеличения их диаметра. Эта процедура позволяет установить поршни и кольца большего размера, что напрямую влияет на рабочий объем двигателя. Увеличение объема камеры сгорания приводит к сжиганию большего количества топливовоздушной смеси за один такт.

Помимо основного эффекта, расточка часто сопровождается хонингованием – созданием микронасечек на стенках цилиндров. Это улучшает удержание масла и снижает трение, повышая эффективность работы поршневой группы. Процедура требует высокой точности оборудования и квалификации мастера для сохранения геометрии цилиндров.

Ключевые аспекты технологии

Основные этапы и особенности процесса включают:

- Снятие материала – удаление слоя металла на специальном расточном станке (обычно 0.25-1.0 мм на диаметр)

- Подбор компонентов – обязательная установка ремонтных поршней и колец увеличенного размера

- Требования к блоку – стенки цилиндров должны иметь достаточный запас толщины для обработки

Влияние на мощность демонстрирует таблица:

| Увеличение диаметра цилиндра | Прирост рабочего объема | Ориентировочный прирост мощности |

| 0.5 мм | 1.5-2.5% | 3-5% |

| 1.0 мм | 3-5% | 6-9% |

Важно: максимальная величина расточки ограничена конструкцией блока. Превышение допустимых значений ведет к перегреву и снижению прочности стенок. После обработки обязательна динамическая балансировка коленчатого вала и замер компрессии.

Замена коленчатого вала на удлинённоходный

Установка удлинённоходного коленчатого вала увеличивает рабочий объём двигателя за счёт большего хода поршней. Это достигается изменением радиуса кривошипа, что напрямую влияет на объём камеры сгорания. Рост кубатуры обеспечивает значительный прирост крутящего момента и мощности, особенно в среднем диапазоне оборотов.

Для реализации требуется комплексная доработка двигателя: замена поршней на модели с укороченной юбкой, подбор шатунов соответствующей длины, проверка зазоров между поршнями и стенками цилиндров. Обязательна балансировка коленвала в сборе с маховиком и заменёнными деталями для исключения вибраций.

Ключевые аспекты модернизации

Преимущества метода:

- Прирост мощности до 15-20% за счёт увеличения рабочего объёма

- Улучшение эластичности двигателя (отклик на низких/средних оборотах)

- Относительная сохранность конструкции блока цилиндров

Обязательные сопутствующие изменения:

- Усиление блока цилиндров гильзовкой при критическом увеличении объёма

- Корректировка фаз газораспределения путём настройки распредвалов

- Модернизация системы впуска/выпуска для снижения насосных потерь

- Чип-тюнинг ЭБУ для адаптации параметров зажигания и впрыска

| Параметр | Стандартный коленвал | Удлинённоходный коленвал |

|---|---|---|

| Ход поршня | Заводское значение | +8-15 мм |

| Скорость поршня | Номинальная | Увеличена на 10-18% |

| Срок службы | Расчётный ресурс | Требует частой диагностики |

Важно: Прирост мощности сопровождается повышенной нагрузкой на шатунно-поршневую группу и коленвал. Для надёжной эксплуатации необходим подбор ковких сплавов и термообработанных компонентов, а также регулярный контроль масляной системы.

Установка кованых поршней

Кованые поршни изготавливаются методом горячей штамповки алюминиевых заготовок под высоким давлением, что создаёт плотную металлическую структуру с превосходной прочностью. В отличие от литых аналогов, они выдерживают экстремальные нагрузки и температуры, возникающие при форсировании двигателя.

Повышенная механическая стабильность кованых поршней позволяет безопасно увеличить степень сжатия и применять турбонаддув высокого давления. Их минимальный вес снижает инерционные потери во вращающихся частях КШМ, освобождая дополнительную мощность.

Ключевые преимущества для мощности

- Повышение надёжности: Выдерживают детонацию и температуры до 450°C без деформации

- Увеличение степени сжатия: Возможность использовать высокооктановое топливо для эффективного сгорания

- Снижение массы: На 15-30% легче литых, уменьшая нагрузку на шатуны и коленвал

Особенности установки

- Точная приработка: Требуется хонингование цилиндров под индивидуальные зазоры

- Комплексная модернизация: Обязательна замена поршневых пальцев и колец

- Настройка ЭБУ: Корректировка топливных карт и угла зажигания для новых параметров

| Параметр | Литые поршни | Кованые поршни |

|---|---|---|

| Предельная мощность | До 1.5 Бар наддува | Свыше 2.5 Бар наддува |

| Ресурс при форсировании | 50-70 тыс. км | 120+ тыс. км |

Монтаж кованых шатунов

Кованые шатуны заменяют штатные литые детали для повышения надежности силового агрегата при экстремальных нагрузках. Их установка – обязательный этап при глубоком тюнинге мотора, особенно при планируемом увеличении оборотов коленчатого вала или применении принудительного наддува.

Изготовленные методом горячей штамповки из легированной стали шатуны обладают повышенной прочностью и усталостной выносливостью. Минимальная пористость материала и улучшенная кристаллическая структура позволяют выдерживать детонационные нагрузки, неизбежные при росте мощности.

Ключевые этапы установки

Процесс монтажа требует профессионального подхода и включает:

- Демонтаж двигателя и разборка – снятие ГБЦ, поддона картера и извлечение коленвала с поршневой группой.

- Чистка и замеры – ультразвуковая очистка постелей коленвала, проверка геометрии шатунных шеек, определение массы шатунов с точностью до 1 грамма.

- Подбор вкладышей – расчет зазоров с использованием микрометра, подбор коренных и шатунных вкладышей по номиналу или ремонтному размеру.

- Запрессовка втулок и сборка – установка новых поршневых пальцев с нагревом шатуна до 250°C, фиксация стопорными кольцами.

- Торцевое вытягивание – контроль усилия затяжки шатунных болтов динамометрическим ключом с соблюдением угла доворота (указывается производителем).

- Проверка соосности – тестирование свободного хода узла на шатунных шейках после сборки.

Обязательным этапом является динамическая балансировка коленвала в сборе с новыми шатунами и маховиком. Несоблюдение этого требования приведет к вибрациям, разрушению подшипников и ускоренному износу.

Критические нюансы

- Использование только оригинальных крепежных элементов – шатунные болты меняются всегда, повторная затяжка недопустима.

- Контроль бокового зазора между шатуном и шейкой коленвала – превышение нормы вызывает масляное голодание.

- Финальная проверка степени сжатия – изменение массы шатунов может потребовать коррекции объема камеры сгорания.

Результатом грамотного монтажа становится возможность безопасно эксплуатировать двигатель на 15-25% повышенных оборотах с соответствующим ростом мощности. Срок службы кованых шатунов при своевременном обслуживании сопоставим с ресурсом самого двигателя.

Замена клапанов на облегчённые

Облегчённые клапаны уменьшают инерционную нагрузку на газораспределительный механизм, позволяя двигателю безопасно работать на более высоких оборотах. Снижение массы движущихся деталей напрямую сокращает энергию, требуемую для их разгона и торможения в каждом цикле работы.

Уменьшенный вес клапанов (обычно на 20-40% легче штатных) снижает нагрузку на пружины, распределительные валы и постели распредвалов. Это минимизирует риск "зависания" клапанов на высоких оборотах и уменьшает паразитные вибрации, повышая стабильность работы двигателя в зоне высоких оборотов.

Ключевые преимущества и особенности

Основные выгоды установки:

- Повышение отзывчивости – ускоренное открытие/закрытие клапанов улучшает наполнение цилиндров топливно-воздушной смесью.

- Снижение потерь на трение – меньшая нагрузка на привод ГРМ экономит мощность.

- Возможность форсирования – обязательный элемент при тюнинге высокооборотистых моторов.

Критические аспекты при подборе:

- Материал изготовления: титан (оптимален, но дорог) или спецстали с полой структурой.

- Точная балансировка комплекта – все клапаны должны иметь идентичный вес.

- Обязательная замена пружин – требуются усиленные варианты под новые массо-инерционные характеристики.

| Параметр | Штатные клапаны | Облегчённые клапаны |

| Средний вес (впускной) | 90-120 г | 55-80 г |

| Потенциал повышения оборотов | До 7% от стоковых | До 15-20% |

| Прирост мощности | – | 3-8% (в комплексе с другими доработками) |

Реализация потенциала требует калибровки фаз газораспределения и настройки ECU. При грамотной установке мотор получает расширенный рабочий диапазон, а пиковая мощность смещается в зону высоких оборотов.

Применение высокопрочных болтов головки блока

При форсировании двигателя стандартные болты крепления ГБЦ часто не выдерживают возросших нагрузок. Повышенное давление в цилиндрах и температурные расширения создают риски деформации посадочных мест, прогара прокладки или нарушения герметичности камеры сгорания. Это критично при установке турбонаддува, увеличении степени сжатия или применении закиси азота.

Высокопрочные болты (класс прочности 12.9 и выше) из легированной стали обеспечивают равномерное усилие затяжки по всему контуру головки. Их предел текучести превышает 1100 МПа, что на 30-40% выше стандартных аналогов. Это позволяет сохранить геометрию блока и головки при экстремальных нагрузках без растяжения резьбовых соединений.

Преимущества при тюнинге двигателя

- Стабильность компрессии: предотвращение "отрыва" головки при детонации или резком скачке давления

- Точный момент затяжки: сохранение усилия после циклов нагрева/охлаждения

- Снижение вибрационных нагрузок: демпфирование микросдвигов при работе на высоких оборотах

При установке обязательна угловая затяжка с динамометрическим ключом и контроль состояния резьбовых отверстий. Несоблюдение технологии приведет к концентрации напряжений и разрушению блока цилиндров.

| Параметр | Стандартные болты | Высокопрочные болты |

|---|---|---|

| Материал | Сталь 10.9 | Сталь 12.9 (хром-молибден) |

| Рабочая температура | до 250°C | до 400°C |

| Допустимая нагрузка | ~900 кгс/см² | ~1500 кгс/см² |

Установка сухого картера

Стандартная "мокрая" система смазки использует поддон двигателя как резервуар для масла. При резких маневрах, ускорениях или наклонах масло может перемещаться, оголяя маслоприемник, что приводит к падению давления, масляному голоданию и риску повреждения нагруженных деталей. Сухой картер полностью устраняет эту проблему за счет выноса основного объема масла в отдельный бак и принудительной циркуляции с помощью специального насосного блока.

Главный вклад в повышение мощности заключается в радикальном снижении механических потерь. Коленвал в традиционной системе вынужден вращаться в густом "масляном болоте", тратя энергию на преодоление сопротивления жидкости. Сухой картер минимизирует количество масла в поддоне, почти исключая контакт коленвала с масляной ванной. Это снижает паразитные потери на перемешивание масла, высвобождая лошадиные силы, которые ранее расходовались впустую.

Ключевые аспекты влияния на мощность

- Снижение сопротивления вращению: Коленвал и шатуны не "гребут" через масляную массу, уменьшая механические потери до 15-25 л.с. на высокооборотистых моторах.

- Стабильность давления: Многосекционный насос поддерживает постоянное давление масла даже в экстремальных условиях (виражи, резкий разгон/торможение), защищая форсированный двигатель и позволяя безопасно работать на предельных оборотах.

- Оптимизация конструкции: Возможность установки низкого поддона снижает центр тяжести и улучшает обвес. Улучшенное охлаждение масла (через радиатор) предотвращает потерю вязкости и защищает от детонации при высокой нагрузке.

- Надежность на пределе: Исключение риска масляного голодания критично для двигателей с высокой степенью форсировки, турбонаддувом или работающих в гоночных условиях.

Замена масляного насоса на производительный

Установка масляного насоса повышенной производительности напрямую не увеличивает пиковую мощность двигателя, как турбонаддув или чип-тюнинг. Однако она является критически важным поддерживающим модификацией при реализации других способов форсирования, особенно когда двигатель подвергается существенно возросшим нагрузкам.

Стандартный насос может не справляться с возросшей потребностью в масле при высоких оборотах, экстремальных температурах или при использовании более вязких масел, необходимых для защиты модифицированного мотора. Производительный насос обеспечивает больший объем подачи масла и поддерживает стабильное давление в системе.

Преимущества и особенности замены

Основные цели и выгоды от установки производительного масляного насоса:

- Обеспечение надежного смазывания: Увеличенный поток масла гарантирует, что все нагруженные компоненты (коренные и шатунные вкладыши, распредвалы, поршневые пальцы, турбина) получают достаточное количество смазки даже на предельных оборотах.

- Стабилизация давления: Предотвращение падения давления масла при работе на высоких оборотах или в экстремальных условиях (например, на треке), что чревато масляным голоданием и катастрофическим износом.

- Улучшенное охлаждение: Больший объем циркулирующего масла способствует более эффективному отводу тепла от поршней, колец и подшипников, критически важному для форсированных моторов.

- Совместимость с вязкими маслами: Позволяет безопасно использовать высокоэффективные синтетические масла повышенной вязкости (например, 5W-50, 10W-60), необходимые для защиты тюнингованных двигателей.

Важные аспекты при выборе и установке:

- Соответствие модификациям: Необходимость в насосе высокой производительности возникает при значительном увеличении мощности/оборотов, установке турбины/компрессора, использовании спортивных распредвалов или при частой эксплуатации на треке.

- Типы насосов: Встречаются шестеренчатые (чаще) и роторные насосы повышенной производительности. Выбор зависит от конструкции двигателя и требуемого прироста объема.

- Качество компонентов: Ключевое значение имеет качество материалов (закаленные шестерни, прочный корпус) и точность изготовления для обеспечения долговечности и стабильной работы под нагрузкой.

- Комплексный подход: Замена насоса часто сопровождается установкой усиленного маслорадиатора, термостата масла, качественного масляного фильтра и поддона с улучшенным маслозабором (с перегородками/бафлами).

- Профессиональный монтаж: Требует точности установки (зазоры, привод), чистоты и правильной последующей прокачки системы. Ошибки чреваты быстрым выходом из строя насоса или двигателя.

Хотя сам по себе производительный насос не "добавляет лошадиных сил", он создает фундамент для надежной и долговечной работы двигателя, мощность которого была увеличена другими методами, защищая дорогостоящие модификации от преждевременного износа и разрушения из-за недостатка смазки.

Монтаж термостата с низкой температурой открытия

Установка термостата, срабатывающего при более низкой температуре (обычно 70-80°C вместо стандартных 90-100°C), позволяет двигателю быстрее достигать рабочего режима и поддерживать меньший температурный диапазон. Это снижает риск детонации при высоких нагрузках, так как охлаждающая жидкость эффективнее отводит избыточное тепло от блока цилиндров и головки.

Более холодная рабочая температура повышает плотность поступающего в цилиндры воздуха, что улучшает наполнение камер сгорания. Однако важно учитывать: чрезмерное охлаждение ухудшает испарение топлива и увеличивает механические потери, поэтому выбор термостата требует баланса между мощностью и ресурсом двигателя.

Порядок установки и ключевые нюансы

Для монтажа потребуется стандартный набор инструментов: ключи, отвертки, герметик и новая охлаждающая жидкость. Обязательно дождитесь остывания двигателя перед началом работ.

- Слив охлаждающей жидкости: частично освободите систему через краник радиатора или нижний патрубок.

- Демонтаж корпуса термостата: ослабьте хомуты патрубков, снимите крепежные болты/гайки.

- Замена элемента: извлеките старый термостат, очистите посадочное место от загрязнений. Установите новый термостат, соблюдая ориентацию (стрелка на корпусе должна указывать направление потока к радиатору).

- Обратная сборка: нанесите тонкий слой герметика на стык корпуса (если предусмотрено конструкцией), затяните крепеж с рекомендуемым моментом. Залейте свежую охлаждающую жидкость, удалите воздух из системы.

| Параметр | Стандартный термостат | Низкотемпературный термостат |

|---|---|---|

| Температура открытия | 88-92°C | 72-82°C |

| Влияние на детонацию | Среднее | Снижает риск |

| Расход топлива | Оптимален | Может увеличиться |

Критические предупреждения:

- Не используйте термостаты с температурой открытия ниже 70°C – это нарушает тепловой баланс двигателя.

- Контролируйте температуру сканером OBD-II после установки: стрелка на приборной панели может не отражать реальных значений.

- Сочетайте модернизацию с чип-тюнингом: ЭБУ должен корректировать угол опережения зажигания под новые температурные условия.

Установка усиленного радиатора охлаждения

Повышение мощности двигателя неизбежно ведет к росту тепловыделения. Стандартный радиатор может не справляться с отводом возросшего количества тепла, особенно при интенсивных нагрузках или в жарком климате, что грозит перегревом двигателя и потерей производительности.

Усиленный радиатор охлаждения, обладающий увеличенной поверхностью теплообмена и более эффективными трубками и сотами, обеспечивает стабильный температурный режим. Это предотвращает детонацию топливной смеси и позволяет безопасно использовать повышенные режимы работы форсированного мотора.

Преимущества и ключевые особенности

Основные выгоды установки:

- Улучшенный теплоотвод: Большая площадь сердцевины и современные материалы (медь, алюминий) повышают эффективность охлаждения на 15-30%.

- Защита от перегрева: Критически важно для турбированных моторов или двигателей с чип-тюнингом, работающих на пределе.

- Стабильность мощности: Предотвращает потерю мощности из-за срабатывания электроники при перегреве (thermal derating).

- Долговечность: Снижает тепловую нагрузку на ГБЦ, поршни, кольца, продлевая ресурс мотора.

Важные аспекты выбора и монтажа:

- Совместимость: Радиатор должен точно соответствовать модели авто (посадка, патрубки, крепления).

- Толщина сердцевины: Оптимальна умеренно увеличенная толщина – слишком толстый радиатор может ухудшить аэродинамику.

- Качество материала: Алюминиевые радиаторы легче, медные эффективнее, но дороже.

- Обдув: Проверьте работоспособность вентиляторов и состояние кожуха.

- Охлаждающая жидкость: Используйте качественные жидкости с высокой температурой кипения.

| Параметр | Стандартный радиатор | Усиленный радиатор |

|---|---|---|

| Толщина сердцевины | 16-32 мм | 40-60 мм |

| Количество рядов трубок | 1-2 | 2-4 |

| Материал трубок/сот | Алюминий (чаще) | Алюминий/медь, биметалл |

| Площадь теплообмена | Базовая | Увеличенная на 20-50% |

Итог: Установка усиленного радиатора – не прибавляет "лошадей" напрямую, но является обязательным элементом для безопасной и стабильной эксплуатации двигателя после любого серьезного тюнинга, повышающего его теплонапряженность. Без эффективного охлаждения риски повреждения мотора резко возрастают.

Замена системы впуска на индивидуальные дроссели

Индивидуальные дроссельные заслонки (ИТБ) заменяют стандартный впускной коллектор с одной заслонкой на отдельные дроссели для каждого цилиндра. Эта конструкция минимизирует расстояние между дроссельной заслонкой и впускным клапаном, обеспечивая прямой воздушный канал без изгибов и резких переходов. Топливовоздушная смесь поступает в камеры сгорания с минимальным сопротивлением, что критически важно для высокооборотистых двигателей.

Ключевое преимущество ИТБ – устранение эффекта "воздушного голодания" цилиндров при резком открытии дросселя. В штатной системе воздух последовательно заполняет коллектор, создавая задержку отклика. Индивидуальные дроссели обеспечивают моментальную подачу воздуха к каждому цилиндру, синхронизируя наполнение и повышая стабильность работы на переходных режимах.

Эффективность и особенности реализации

Мощностной прирост от установки ИТБ достигает 10-25% на высоких оборотах (от 5000 об/мин) благодаря:

- Увеличению объёмного КПД – снижение аэродинамических потерь во впускном тракте

- Линейной динамике воздушного потока – отсутствие турбулентности в общем коллекторе

- Точной регулировке смеси для каждого цилиндра через калибровку ЭБУ

Обязательные сопутствующие доработки:

- Установка воздушных фильтров индивидуального типа ("кастрюля" или косые фильтры)

- Перепрошивка ЭБУ с настройкой карт впрыска и зажигания под изменённый воздухозабор

- Монтаж балансировочной камеры для стабилизации давления на низких оборотах

| Плюсы | Минусы |

| Мгновенная реакция на педаль газа | Сложность настройки (требуется стенд) |

| Повышение мощности в верхнем диапазоне оборотов | Увеличенный расход топлива |

| Улучшение отзывчивости двигателя | Необходимость частого обслуживания |

Для гражданской эксплуатации рекомендуется комплект с короткими впускными трубами и балансировочной камерой – это сохраняет тягу на низах. В гоночных версиях используют длинные патрубки без камеры для максимальной мощности на пике оборотов. Критически важна герметизация соединений: подсос воздуха вне датчика массового расхода нарушит работу системы.

Монтаж сцепления повышенного трения

Сцепление повышенного трения – критически важный элемент при существенном росте крутящего момента двигателя. Стандартный узел быстро выйдет из строя под повышенными нагрузками, провоцируя пробуксовки и потерю мощности. Установка усиленного комплекта обеспечит надежную передачу энергии на трансмиссию без проскальзывания даже при агрессивном старте или тюнинге.

Процесс монтажа требует точности и подготовки. Необходимо демонтировать коробку передач, аккуратно извлечь старый диск, корзину и выжимной подшипник, проверить состояние маховика и посадочных поверхностей. Любые дефекты (задиры, биение) требуют шлифовки или замены деталей перед установкой нового комплекта.

Ключевые этапы установки

- Подбор комплектующих: Убедитесь в совместимости сцепления с вашей моделью авто и мощностью двигателя. Учитывайте тип маховика (сплошной или двухмассовый).

- Подготовка поверхностей: Очистите посадочное место маховика и шлицы первичного вала КПП от грязи и остатков смазки. Обезжирьте контактные зоны.

- Установка диска: Совместите метки на диске и маховике (если предусмотрены). Фиксируйте диск специальным центрирующим инструментом для правильного позиционирования.

- Монтаж корзины: Равномерно затяните болты крепления диафрагменной пружины крестообразно с рекомендованным производителем моментом. Перекос приведет к вибрациям.

- Замена сопутствующих деталей: Обязательно установите новый выжимной подшипник и проверьте работоспособность вилки сцепления.

Важные нюансы: После монтажа требуется обкатка 500-800 км без резких стартов и высоких нагрузок для притирки поверхностей. Используйте рекомендованные производителем смазки для шлицов вала и направляющей подшипника. Контролируйте уровень тормозной жидкости в бачке ГТЦ.

| Параметр | Стандартное сцепление | Усиленное сцепление |

|---|---|---|

| Материал накладок | Органика / Керамика | Кевлар / Керамометаллик / Мультиметалл |

| Допустимый крутящий момент | До 350 Нм | От 400 Нм до 1000+ Нм |

| Ресурс при тюнинге | Низкий | Высокий |

| Комфорт (вибрации, шум) | Оптимальный | Снижен (зависит от типа накладок) |

Ошибки при установке (перекос диска, загрязнение фрикционов, некорректная затяжка) вызывают рывки, шум и преждевременный износ. При отсутствии опыта доверяйте работу специализированным сервисам.

Стабилизация зажигания системой MultiSpark

При увеличении оборотов двигателя традиционные системы зажигания с одиночной искрой сталкиваются с проблемой сокращения времени на эффективное воспламенение топливовоздушной смеси. Это вызывает неполное сгорание, снижение мощности и детонацию. Технология MultiSpark решает данную проблему за счет генерации серии последовательных искровых разрядов (от 3 до 7) в течение одного рабочего цикла вместо стандартного одиночного импульса.

Многократное искрообразование обеспечивает стабильное воспламенение даже при экстремальных нагрузках и обедненных смесях. Каждая последующая искра поддерживает пламя в камере сгорания, гарантируя полное сжигание топлива независимо от давления наддува или степени сжатия. Энергия разрядов оптимизируется электронным блоком управления в реальном времени на основе данных с датчиков двигателя.

Принцип работы и эффект

- Расширение временного окна: серия искр длительностью до 20° угла поворота коленвала против 1-3° у классических систем

- Адаптивность: количество искр автоматически увеличивается пропорционально оборотам двигателя

- Стабилизация горения: снижение колебаний давления в цилиндрах на 40-60% при высоких нагрузках

| Параметр | Обычное зажигание | MultiSpark |

|---|---|---|

| Время горения смеси при 6000 об/мин | 1.2-1.8 мс | 5-7 мс |

| Вероятность пропусков зажигания | До 15% | < 0.5% |

| Прирост крутящего момента | Базовый уровень | +7-12% в диапазоне 4000-7000 об/мин |

Установка катушек зажигания с высокой энергией

Замена штатных катушек зажигания на высокоэнергетические версии – один из эффективных способов улучшить воспламенение топливной смеси. Эти компоненты генерируют более мощную искру, что особенно критично при работе форсированных двигателей или использовании альтернативных видов топлива.

Высокоэнергетические катушки обеспечивают стабильное искрообразование даже в условиях повышенного давления в цилиндрах. Это минимизирует риск пропусков зажигания и позволяет точнее контролировать момент поджига смеси, что напрямую влияет на отдачу двигателя.

Ключевые преимущества и особенности установки

Основные выгоды модернизации:

- Увеличение мощности на 2-5% за счет полного сгорания топлива

- Стабильная работа на высоких оборотах и под нагрузкой

- Компенсация износа свечей зажигания

- Снижение детонации при использовании топлива с низким октановым числом

Критерии выбора компонентов:

- Соответствие напряжению бортовой сети (12В)

- Совместимость с типом системы зажигания (DIS, COP, распределитель)

- Проверка физических размеров и креплений

- Наличие встроенного или внешнего модуля управления

Важно: Для двигателей с индивидуальными катушками (COP) рекомендуется менять весь комплект одновременно. Неравномерная искра между цилиндрами нарушает баланс работы силового агрегата.

| Параметр | Штатные катушки | Hi-Energy катушки |

| Энергия искры | 40-70 мДж | 80-110 мДж |

| Максимальное напряжение | 25-35 кВ | 40-45 кВ |

| Ресурс | 60-80 тыс.км | 100-120 тыс.км |

После установки обязательна проверка работы на всех режимах и диагностика ошибок через OBD-сканер. Неправильная калибровка может вызвать перегрев катушек или повреждение контроллера ЭСУД.

Переход на высоковольтные провода

Стандартные провода зажигания со временем деградируют из-за высоких температур и вибраций, что приводит к утечкам тока и снижению эффективности искрообразования. Замена их на высоковольтные аналоги с улучшенной изоляцией минимизирует потери энергии при передаче импульса от катушки к свечам зажигания.

Качественные провода используют медный или углеродный сердечник с силиконовой изоляцией, рассчитанной на напряжение до 40 кВ. Это обеспечивает стабильную искру даже при повышенной компрессии или установке мощных катушек зажигания, предотвращая пропуски воспламенения топливной смеси.

Ключевые преимущества и особенности

Увеличение эффективности сгорания: Мощная искра гарантирует полное воспламенение топливовоздушной смеси в цилиндрах. Это высвобождает дополнительную энергию при сгорании, напрямую влияя на прирост мощности (обычно 2-5%) и улучшение отзывчивости дросселя.

Требования к совместимости:

- Сопротивление: Оптимальное значение 4-6 кОм/метр для баланса между мощностью искры и ЭМ-помехами.

- Длина и тип наконечников: Должны точно соответствовать модели авто во избежание перегибов или плохого контакта.

- Защита от помех: Обязательно наличие ферритовых фильтров для защиты электроники.

| Параметр | Стандартные провода | Высоковольтные провода |

| Макс. напряжение | 15-25 кВ | 35-40 кВ |

| Изоляция | Резина/ПВХ | Термостойкий силикон |

| Срок службы | 2-4 года | 5-7 лет |

Ограничения: Максимальный эффект достигается только при комплексном тюнинге (прошивка ЭБУ, модернизация катушек и свечей). На изношенных моторах результат может быть незаметен из-за других проблем (например, низкая компрессия).

Применение иридиевых свечей зажигания

Иридиевые свечи зажигания обеспечивают стабильное воспламенение топливно-воздушной смеси благодаря уникальным свойствам центрального электрода. Минимальный диаметр иридиевого наконечника (0.4-0.6 мм против 2.5 мм у стандартных) концентрирует искровую энергию, создавая мощный и стабильный разряд даже при экстремальных нагрузках. Это предотвращает пропуски зажигания и обеспечивает полное сгорание топлива.

Сниженное напряжение, необходимое для пробоя искрового промежутка (до 20% меньше по сравнению с никелевыми аналогами), уменьшает нагрузку на катушки зажигания и способствует более эффективной работе системы. Термостойкость иридия (температура плавления 2450°C) гарантирует сохранение геометрии электродов на протяжении всего срока службы, который достигает 100-150 тыс. км.

Эффекты для мощности двигателя

- Увеличение КПД сгорания: Концентрированная искра поджигает обеднённые смеси, недоступные обычным свечам

- Рост крутящего момента: Стабильное воспламенение на высоких оборотах устраняет "провалы" в работе ДВС

- Оптимизация расхода топлива: Полное сгорание снижает детонацию и расход на 3-7%

| Параметр | Никелевые свечи | Иридиевые свечи |

| Требуемое напряжение | 22-30 кВ | 16-24 кВ |

| Ресурс | 15-30 тыс. км | 100-150 тыс. км |

| Температура плавления электрода | 1450°C | 2450°C |

Ключевое преимущество для тюнинга – способность работать в условиях повышенной степени сжатия и форсированных режимов. При установке турбонаддува или чип-тюнинге иридиевые свечи становятся обязательным элементом, предотвращающим калильное зажигание и разрушение поршней из-за детонации.

Удаление системы рециркуляции отработавших газов (EGR)

Удаление клапана EGR и связанных компонентов предотвращает попадание части выхлопных газов обратно во впускной коллектор. Это исключает разбавление топливно-воздушной смеси горячими отработавшими газами, повышая концентрацию кислорода в цилиндрах.

Снижение температуры в камере сгорания за счет отсутствия горячих газов EGR позволяет безопасно увеличить угол опережения зажигания. Дополнительным преимуществом является устранение риска закоксовывания впускного тракта и клапанов сажевыми отложениями.

Основные эффекты и особенности

Прирост мощности: Увеличение содержания кислорода в смеси обеспечивает более полное сгорание топлива. Типичный прирост составляет 3-7%, особенно заметный на низких и средних оборотах.

Требования к доработкам:

- Физический демонтаж клапана, трубок и охладителя EGR

- Установка заглушек на магистрали и коллекторах

- Программное отключение системы через прошивку ЭБУ для предотвращения ошибок

Потенциальные проблемы:

- Повышение температуры сгорания (требует контроля детонации)

- Рост выбросов NOx из-за повышенных температур

- Юридические ограничения: нарушение экологических норм в большинстве регионов

| Преимущества | Недостатки |

| Улучшение отклика дросселя | Потеря гарантии на двигатель |

| Профилактика нагара во впуске | Риск неисправности при некорректном монтаже |

| Снижение нагрузки на систему охлаждения | Невозможность прохождения техосмотра |

Важно: Для турбированных моторов рекомендуется комбинировать удаление EGR с установкой клапана Blow-off для сохранения ресурса турбины. На дизельных двигателях процедура часто совмещается с удалением сажевого фильтра (DPF).

Деактивация системы адсорбции паров топлива

Деактивация системы EVAP (абсорбера паров топлива) теоретически может освободить скромный прирост мощности за счет снижения сопротивления во впускном тракте. Пары бензина из бака перестают направляться в двигатель через адсорбер, что упрощает путь воздуха и минимизирует перепады давления.

Устранение клапана продувки и связанных шлангов уменьшает нагрузку на дроссельную заслонку, особенно заметную на высоких оборотах. Это также исключает риски засорения каналов системы, которые иногда провоцируют плавающие холостые ходы и ложные ошибки ЭБУ, косвенно влияющие на отдачу мотора.

Риски и ограничения

- Экологические нарушения: система EVAP улавливает до 95% испарений топлива. Её отключение гарантированно повысит вредные выбросы (углеводороды) и сделает ТС нелегальным для дорог общего пользования.

- Ошибки двигателя: ЭБУ фиксирует отсутствие сигналов с клапана продувки и датчиков давления, активируя аварийный режим с ограничением мощности и повышенным расходом топлива.

- Запах бензина: Пары будут свободно выходить в атмосферу, создавая стойкий запах в гараже/салоне и повышая пожароопасность.

| Потенциальный выигрыш | Критические недостатки |

| +1-3% мощности на высоких оборотах | Несоответствие экологическим стандартам (Евро 3-6) |

| Упрощение подкапотного пространства | Риск постоянного чека двигателя (ошибки P0440-P0455) |

Важно: Для легальной эксплуатации требуется программное отключение ошибок в ЭБУ и установка заглушек на магистралях, что не отменяет экологической вредности. На турбированных моторах эффект близок к нулю из-за избытка давления впуска.

Снятие ограничителя скорости на ЭБУ

Ограничитель скорости, запрограммированный в электронный блок управления (ЭБУ) автомобиля, искусственно препятствует развитию максимально возможной мощности двигателя после достижения определенного скоростного порога. Данная функция обычно устанавливается производителем для соблюдения нормативных требований или соглашений с дилерами.

Снятие данного ограничения позволяет использовать полный потенциал двигателя, особенно при комплексной модернизации других систем. Важно понимать, что процедура затрагивает критически важное ПО ЭБУ и требует профессионального подхода во избежание повреждений.

Ключевые методы снятия ограничителя

Основные способы деактивации скоростного "барьера":

- Чип-тюнинг (перепрошивка ПО)

- Изменение заводской прошивки ЭБУ через диагностический разъем OBD-II

- Требует специализированного оборудования (программатор, кабель) и лицензионного ПО

- Установка дополнительного контроллера (эмулятор)

- Подключение внешнего устройства, корректирующего сигналы датчиков

- Сохранение оригинальной прошивки ЭБУ

Обязательные условия для безопасного выполнения работ:

- Диагностика состояния двигателя и трансмиссии перед вмешательством

- Проверка совместимости обновленной прошивки с конкретной моделью ЭБУ

- Наличие резервной копии заводских настроек

| Риски | Последствия |

| Некорректная прошивка | Отказ двигателя, ошибки систем безопасности |

| Превышение конструктивных возможностей агрегатов | Ускоренный износ трансмиссии, тормозов, подвески |

| Юридические ограничения | Потеря гарантии, несоответствие ПДД в ряде стран |

Перед выполнением процедуры убедитесь в достаточности запаса прочности ходовой части и тормозной системы автомобиля. Рекомендуется проводить работы исключительно в специализированных сервисах с лицензией на тюнинг ЭБУ.

Уменьшение массы автомобиля

Снижение веса напрямую влияет на соотношение мощности к массе, что улучшает динамику разгона, торможения и управляемости. Каждые 50 кг уменьшенной массы примерно соответствуют приросту 5-7 л.с. для среднестатистического авто.

Удаление ненужных элементов – самый доступный способ: уберите из салона тяжелые неиспользуемые детали (запаску, звукоизоляцию, задние сиденья в спортивных авто). Замена штатных деталей на облегченные аналоги также дает значительный эффект.

Основные направления облегчения

Ключевые зоны для модификаций:

- Диски и шины: Легкосплавные диски экономят 3-7 кг на колесо против стальных

- Кузовные элементы: Капот/багажник из карбона (экономия 10-25 кг), пластиковые крылья

- Салон: Замена кресел на спортивные (разница до 15 кг/сиденье), снятие мультимедиа-систем

| Компонент | Стандартный вес | Облегченный аналог |

| Аккумулятор | 15-20 кг | Литиевый (2-5 кг) |

| Выхлопная система | 20-40 кг | Титановая (8-15 кг) |

| Стекло лобовое | ~25 кг | Закаленное (15-18 кг) |

Важно: Не удаляйте элементы безопасности (усилители кузова, подушки). Радикальное облегчение (замена стекол на поликарбонат) требует согласования с ГИБДД.

Установка облегчённых дисков

Замена штатных колёсных дисков на облегчённые версии напрямую влияет на неподрессоренные массы автомобиля. Снижение веса каждого колеса уменьшает инерцию вращения, что позволяет двигателю тратить меньше энергии на разгон колёс и поддерживание их скорости вращения.

Этот эффект наиболее заметен при старте с места и интенсивном разгоне, когда двигателю требуется преодолевать инерцию покоя. Меньший вес дисков снижает нагрузку на подвеску и трансмиссию, улучшая отзывчивость автомобиля на действия педалью газа.

Ключевые преимущества и особенности

Основные выгоды установки:

- Ускорение разгона: Двигатель быстрее раскручивает колёса из-за снижения момента инерции.

- Повышение КПД: Экономия энергии вращения до 5-7% (особенно в стартовом диапазоне оборотов).

- Улучшение динамики: Более резкий отклик на педаль акселератора и сокращение времени разгона на 0,2-0,5 сек до 100 км/ч.

Критерии выбора дисков:

- Материал: Литые (сплавы алюминия/магния) легче стальных на 15-30%.

- Конструкция: Многолучевые модели с открытой геометрией обеспечивают лучшее охлаждение тормозов.

- Совместимость: Сохранение штатных параметров (вылет, диаметр, крепёж) для безопасности.

| Тип диска | Средний вес (17") | Экономия на колесо |

|---|---|---|

| Штатный стальной | 10-12 кг | База |

| Литый алюминиевый | 7-9 кг | До 3 кг |

| Форгованный | 5-7 кг | До 5 кг |

Важные нюансы: Чрезмерное облегчение может снизить прочность. При установке обязательна балансировка и контроль зазора между диском и суппортом. Эффект максимален на малолитражных авто с двигателями до 2.0 л.

Замена штатных сидений на карбоновые ковши

Снижение массы автомобиля – ключевой фактор для улучшения динамики, и замена сидений играет здесь существенную роль. Штатные кресла с металлическими каркасами, механизмами регулировок и обивкой весят 20-30 кг каждое, тогда как карбоновый ковш редко превышает 5-8 кг. Убрав два стандартных сиденья, вы уменьшаете общий вес машины на 30-50 кг, что напрямую влияет на соотношение мощности к массе.