Лямбда-зонд - устройство и ремонт своими силами

Статья обновлена: 28.02.2026

Лямбда-зонд – критически важный компонент современных автомобильных систем управления двигателем. Этот датчик постоянно анализирует состав выхлопных газов, обеспечивая оптимальное соотношение воздушно-топливной смеси.

Понимание конструкции кислородного датчика, признаков его неисправности и методов восстановления работоспособности позволяет автовладельцам избежать повышенного расхода топлива, потери мощности и превышения экологических норм.

В статье подробно рассматривается принцип работы устройства, типичные симптомы выхода из строя, методы диагностики ошибок и практические аспекты замены элемента. Знание этих аспектов существенно снижает затраты на обслуживание транспортного средства.

Конструкция стандартного циркониевого кислородного датчика

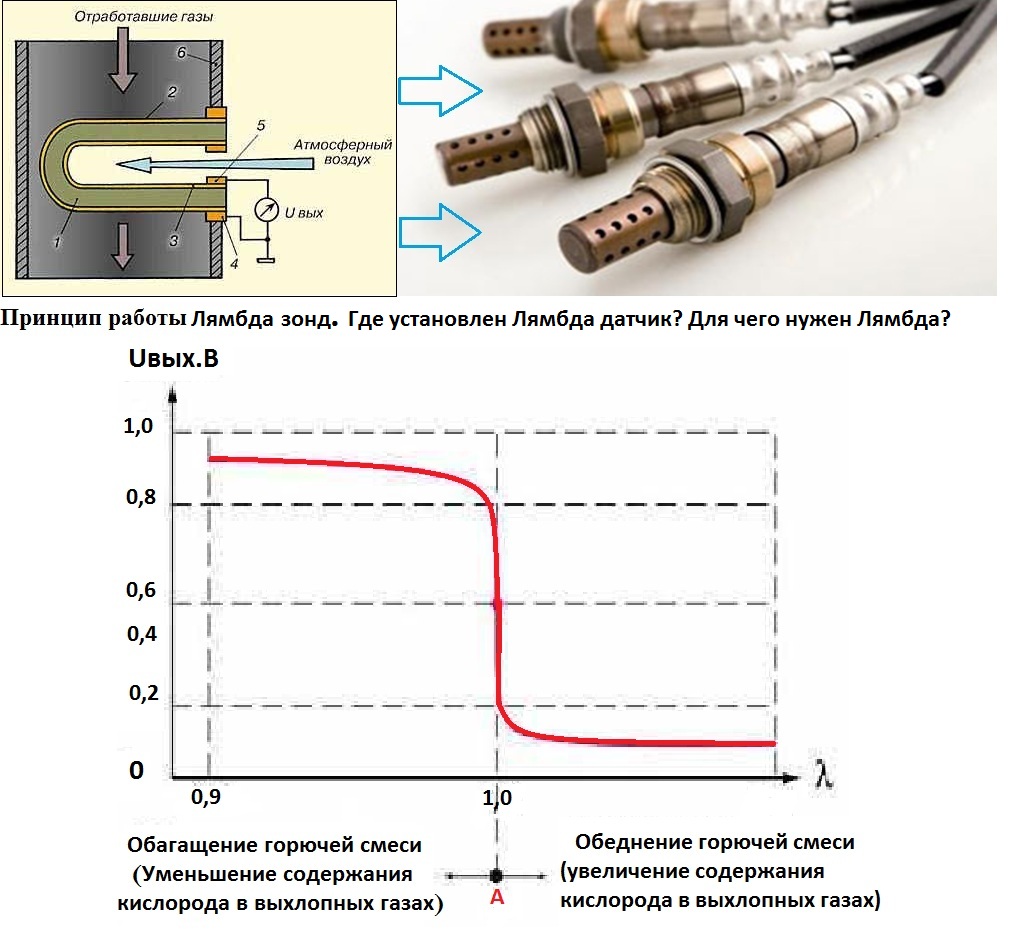

Сердцем лямбда-зонда является керамический наконечник из диоксида циркония (ZrO₂), легированного оксидом иттрия. Этот элемент работает как твердотельный электролит при температурах выше 300°C. С обеих сторон керамики нанесены газопроницаемые платиновые электроды: внутренний контактирует с эталонным атмосферным воздухом, а внешний – с выхлопными газами.

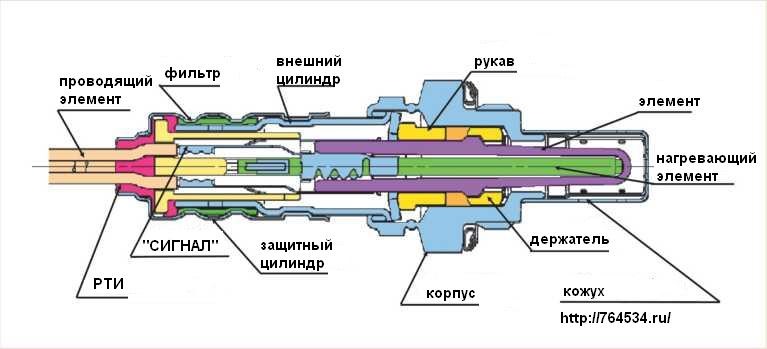

Наконечник защищён термостойким металлическим корпусом с перфорацией для доступа газов. Внутри корпуса размещены нагревательный элемент (в 4-х проводных моделях), керамический изолятор и токосъёмные контакты. Герметизация обеспечивается уплотнительными кольцами и термостойкими прокладками, предотвращающими попадание воздуха и влаги.

Ключевые компоненты и их функции

Основные элементы конструкции:

- Керамический сенсор ZrO₂ – генерирует ЭДС при разнице концентрации кислорода

- Платиновые электроды – катализируют химические реакции и передают сигнал

- Нагреватель (PTC-элемент) – обеспечивает рабочую температуру 600-800°C

- Перфорированный кожух – защищает сенсор и фильтрует газы

Принцип работы основан на возникновении напряжения (0.1-0.9V) из-за разницы парциального давления кислорода между электродами. Состав смеси определяется по скачкообразному изменению сигнала на границе λ=1.

| Компонент | Материал | Назначение |

|---|---|---|

| Чувствительный элемент | Диоксид циркония | Генерация электрохимического потенциала |

| Защитный кожух | Нержавеющая сталь | Механическая защита и газовый фильтр |

| Контакты | Никель/платина | Передача сигнала на ЭБУ |

Важную роль играет эталонный воздушный канал, который поддерживает постоянную концентрацию O₂ на внутреннем электроде. Выход из строя любого компонента (например, керамики или нагревателя) приводит к некорректным показаниям датчика.

Принцип работы широкополосных лямбда-зондов

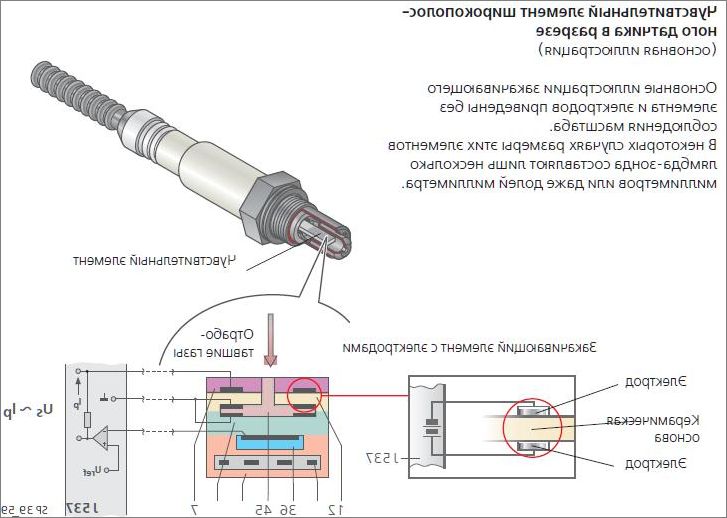

Широкополосный лямбда-зонд измеряет коэффициент избытка воздуха (λ) в широком диапазоне – от бедных до богатых смесей. Его конструкция принципиально отличается от классических двухточечных датчиков благодаря наличию двух элементов: измерительной и насосной ячеек, разделенных диффузионным зазором.

Кислород из выхлопных газов попадает в диффузионный зазор через пористый барьер. Электронная схема модуля управления поддерживает постоянное эталонное напряжение (~450 мВ) между электродами измерительной ячейки, что соответствует стехиометрическому составу смеси (λ=1).

Ключевые процессы в работе датчика

При изменении состава смеси происходят следующие реакции:

- В бедной смеси (избыток кислорода):

Насосная ячейка откачивает лишний O₂ из зазора во внешнюю среду, используя положительный ток. - В богатой смеси (недостаток кислорода):

Насосная ячейка закачивает O₂ из выхлопа в зазор под действием отрицательного тока.

Сила тока насосной ячейки прямо пропорциональна концентрации кислорода в выхлопных газах. Электронный блок преобразует этот ток в выходное напряжение (0-5 В) или цифровой сигнал:

| Ток насосной ячейки | Напряжение сигнала | Состав смеси |

|---|---|---|

| Положительный | Выше 2.5-3.0 В | Бедная (λ > 1) |

| Отрицательный | Ниже 2.0-1.5 В | Богатая (λ < 1) |

| ~0 мА | ~2.5 В | Стехиометрия (λ = 1) |

Преимущества перед двухточечными датчиками:

- Точное измерение λ в диапазоне 0.7–4.0

- Возможность диагностики катализатора и топливной системы

- Поддержка режимов EGR и регенерации сажевого фильтра

Расположение датчиков кислорода в выпускном тракте

Датчики кислорода (лямбда-зонды) встраиваются непосредственно в выпускную систему двигателя для контроля состава выхлопных газов. Основные точки монтажа – до и после каталитического нейтрализатора, что обусловлено функциональным назначением каждого сенсора.

Количество зондов варьируется в зависимости от конструкции двигателя, экологического стандарта автомобиля и сложности системы очистки выхлопа. Рядные двигатели обычно оснащаются парой датчиков, тогда как V-образные или многоконтурные системы могут включать 4 и более сенсора.

Типология установки по функциональному назначению

Ключевое различие в расположении определяется ролью датчика:

- Управляющие (pre-cat) – монтируются перед катализатором в выпускном коллекторе или приемной трубе. Анализируют остаточный кислород для корректировки топливно-воздушной смеси в режиме реального времени.

- Диагностические (post-cat) – устанавливаются после каталитического нейтрализатора. Контролируют эффективность очистки выхлопа путем сравнения показаний с данными управляющего датчика.

| Конфигурация двигателя | Кол-во управляющих датчиков | Кол-во диагностических датчиков | Особенности размещения |

|---|---|---|---|

| Рядный 4-цилиндровый (Евро-3/4) | 1 | 1 | Pre-cat – на выпускном коллекторе, post-cat – на выходе катализатора |

| V-образный 6-цилиндровый (Евро-5/6) | 2 | 2 | По одному комплекту pre-cat/post-cat на каждом контуре выпуска |

| Гибридные системы (Евро-6d) | 2-3 | 2-3 | Дополнительные сенсоры перед/после сажевого фильтра и вторичного катализатора |

При монтаже критично соблюдать глубину погружения чувствительного элемента в поток газов – он должен находиться вне зоны турбулентности. Для защиты от механических повреждений и термоперегрузок используются штатные теплоотражающие экраны и кронштейны.

Симптомы неисправного лямбда-зонда: ошибки и поведение двигателя

Неисправный лямбда-зонд напрямую влияет на качество топливно-воздушной смеси, что вызывает сбои в работе двигателя. Электронный блок управления (ЭБУ) теряет корректные данные о составе выхлопных газов, переходя на усреднённые параметры.

Это провоцирует характерные изменения в поведении автомобиля и фиксацию диагностических ошибок. Симптомы проявляются постепенно, усиливаясь по мере поломки датчика.

Типичные признаки неисправности

Основные проявления со стороны двигателя и систем автомобиля:

- Повышенный расход топлива – до 15-20% из-за неоптимального смесеобразования.

- Неустойчивый холостой ход – плавание оборотов, самопроизвольные остановки двигателя.

- Ухудшение динамики – рывки при разгоне, потеря мощности, "провалы" при нажатии педали газа.

- Хлопки в выхлопной системе – неполное сгорание топлива в катализаторе.

- Запах сероводорода ("тухлых яиц") из выхлопной трубы из-за нарушения каталитической очистки газов.

- Нагар на свечах зажигания – чёрный сажевый налёт от переобогащённой смеси.

Распространённые диагностические коды ошибок (OBD-II):

| Код ошибки | Описание |

|---|---|

| P0130-P0135 | Неисправность цепи / нагревателя датчика (банк 1, датчик 1) |

| P0140-P0141 | Обрыв / низкая активность датчика (банк 1, датчик 2) |

| P0172 | Слишком богатая смесь (банк 1) |

| P0171 | Слишком бедная смесь (банк 1) |

| P0420-P0430 | Низкая эффективность катализатора (косвенный признак) |

Важно: Перечисленные симптомы могут указывать и на другие неисправности (топливная система, зажигание). Точный диагноз требует проверки:

- Показаний напряжения зонда в реальном времени через сканер.

- Скорости реакции датчика на изменение режимов работы двигателя.

- Состояния контактов и проводки.

Диагностика состояния датчика мультиметром

Мультиметр позволяет проверить базовые параметры лямбда-зонда без специализированного оборудования. Основные этапы включают замер напряжения нагревательной цепи и анализ сигнального напряжения. Перед диагностикой убедитесь, что двигатель прогрет до рабочей температуры (70-90°C).

Отсоедините электрический разъем датчика для прямого доступа к контактам. Внимательно изучите маркировку проводов (обычно 2 белых – подогрев, черный – сигнал, серый – земля). Если цветовая схема неочевидна, сверьтесь с мануалом авто.

Проверка цепи подогрева

- Переключите мультиметр в режим измерения сопротивления (Ω).

- Подсоедините щупы к контактам нагревателя (обычно два белых провода).

- Сравните показания с нормой:

- 2-15 Ом (горячий датчик) – исправность

- 0 Ом – короткое замыкание

- ∞ (обрыв) – перегорание нити накала

Проверка опорного напряжения: Включите зажигание без запуска двигателя. Подсоедините черный щуп к массе авто, красный – к сигнальному проводу. Исправный датчик покажет 0.45±0.1В. Отклонение указывает на обрыв цепи или неисправность ЭБУ.

| Режим работы двигателя | Нормальные показания | Неисправность |

|---|---|---|

| Холостые обороты (прогретый ДВС) | 0.1-0.9В с частотой 8-10 изменений за 10 сек | Постоянное значение >0.45В или <0.45В |

| Резкий сброс газа с 2500 об/мин | Падение до 0.2-0.3В | Отсутствие реакции |

| Резкое нажатие педали газа | Скачок до 0.8-0.9В | Значение не превышает 0.7В |

Важно: Используйте щупы с игольчатыми наконечниками для надежного контакта. При отсутствии динамики сигнала проверьте разряженность АКБ, состояние топливной системы и герметичность выпускного тракта – они имитируют неисправность датчика.

Анализ сигнала лямбда-зонда осциллографом

Осциллограф позволяет визуализировать реальный сигнал лямбда-зонда в динамике, что критично для точной диагностики его работоспособности. В отличие от мультиметра, фиксирующего лишь усреднённое напряжение, осциллограф отображает форму сигнала, амплитуду, частоту переключений и временные параметры.

Для подключения используют игольчатые адаптеры или прокалывают изоляцию сигнального провода (обычно чёрного цвета у циркониевых датчиков), соблюдая осторожность. Щупы осциллограда подключают параллельно сигнальному проводу и "массе" автомобиля. Двигатель должен работать в режиме холостого хода с прогретой до рабочей температуры выхлопной системой.

Ключевые параметры сигнала исправного датчика

Циркониевый лямбда-зонд (тип 0.1–1.0 В) должен генерировать периодический сигнал:

- Амплитуда: 0.1–0.9 В (желательно не ниже 0.15 В и не выше 0.85 В).

- Частота переключений: 1–5 Гц (4–12 полных циклов за 10 секунд при ХХ).

- Форма сигнала: Чёткие, резкие фронты подъёма и спада напряжения. Время перехода от "бедной" смеси (низкий уровень) к "богатой" (высокий уровень) должно составлять менее 100–200 мс.

Типичные неисправности и их признаки на осциллограмме:

| Неисправность | Вид сигнала | Возможные причины |

|---|---|---|

| Зависание на высоком напряжении (~0.7–1.0 В) | Прямая линия без колебаний | Переобогащение смеси, закоксованность датчика, утечка воздуха во впуске |

| Зависание на низком напряжении (~0.1–0.3 В) | Прямая линия без колебаний | Переобеднение смеси, загрязнение датчика продуктами сгорания масла, неисправность топливной системы |

| Малая амплитуда (<0.15 В) | Слабые колебания с малой разницей min/max | Выработка активного слоя, отравление датчика (свинец, кремний), слабый нагрев |

| Низкая частота (<0.5 Гц) | Редкие, растянутые во времени переключения | Старение датчика, загрязнение электродов, проблемы с подогревом |

| Запаздывание фронтов | Пологие подъёмы/спады сигнала (>250 мс) | Термическое старение, загрязнение защитного колпачка |

Анализ осциллограммы проводят при резком нажатии на педаль газа: исправный датчик должен быстро достичь максимума (~0.9 В), а при сбросе – минимума (~0.1 В). Отсутствие реакции указывает на критический износ. Диагностику титановых (0.1–5.0 В) и широкополосных (0–5.0 В) датчиков выполняют с учётом их специфических характеристик и требуют точных настроек осциллографа.

Коды ошибок P0130-P0141: расшифровка проблем с кислородным датчиком

Коды ошибок диапазона P0130-P0141 относятся к неисправностям первого кислородного датчика (лямбда-зонда) в банке 1 и его цепям. Банк 1 соответствует группе цилиндров, где расположен цилиндр №1, а датчик 1 находится перед каталитическим нейтрализатором. Эти ошибки сигнализируют о проблемах с сигналом или цепью нагревателя датчика.

Диагностика требует проверки как самого датчика, так и связанных систем двигателя. Игнорирование этих кодов может привести к повышенному расходу топлива, ухудшению динамики и повреждению катализатора.

Расшифровка кодов ошибок

Основные коды ошибок и их интерпретация:

- P0130 - Неисправность цепи датчика кислорода (банк 1, датчик 1). Общая ошибка сигнальной цепи.

- P0131 - Низкое напряжение цепи датчика. Указывает на бедную смесь или обрыв цепи.

- P0132 - Высокое напряжение цепи датчика. Свидетельствует о богатой смеси или КЗ на питание.

- P0133 - Медленный отклик датчика. Загрязнение или износ чувствительного элемента.

- P0134 - Отсутствие активности датчика. Обрыв цепи или неработоспособность.

- P0135 - Неисправность цепи нагревателя (датчик 1). Проблемы с подогревом.

- P0141 - Неисправность цепи нагревателя (датчик 2). Для второго датчика банка 1.

Диагностика и устранение неисправностей

Последовательность проверок при появлении ошибок:

- Визуальный осмотр проводки и разъёма датчика на предмет повреждений, коррозии.

- Проверка сопротивления нагревателя (норма: 2-15 Ом между контактами нагрева).

- Измерение напряжения в сигнальной цепи (0.1-0.9В при работе двигателя).

- Анализ данных сканера в реальном времени: частота переключений и время отклика.

- Проверка опорного напряжения и целостности цепи к ЭБУ.

Распространённые причины срабатывания ошибок

| Код ошибки | Типичные причины | Методы проверки |

|---|---|---|

| P0131-P0132 | Утечки вакуума, неисправность форсунок, датчика массового расхода воздуха | Дым-тест, проверка топливных форсунок |

| P0133-P0134 | Загрязнение датчика маслом/антифризом, естественный износ | Визуальный осмотр нагара, замена |

| P0135-P0141 | Обрыв спирали нагрева, КЗ в проводке, неисправность реле | Прозвонка цепи, проверка предохранителя |

При замене датчика используйте оригинальные или рекомендованные производителем аналоги. После ремонта обязательно очистите ошибки из памяти ЭБУ и выполните тестовую поездку для проверки работоспособности системы.

Чистка контактов и разъёма лямбда-зонда

Загрязнение контактов разъёма лямбда-зонда – распространённая причина некорректной работы датчика. Окислы, дорожная грязь или следы электролита нарушают передачу сигнала к ЭБУ двигателя, провоцируя ошибки по обеднению/обогащению смеси и повышенный расход топлива.

Регулярная профилактическая чистка контактов помогает восстановить проводимость и продлить ресурс датчика. Процедура не требует сложного оборудования, но требует аккуратности из-за хрупкости элементов. Проводится при выключенном зажигании и отсоединённой клемме АКБ.

Технология выполнения чистки

Необходимые материалы:

- Контактный очиститель (спецспрей на основе изопропанола)

- Мягкая кисточка или зубная щётка с синтетическим ворсом

- Ватные палочки или микрофибровая салфетка

- Сжатый воздух (баллончик или компрессор)

Последовательность работ:

- Отсоедините разъём датчика, нажав на фиксатор.

- Визуально оцените состояние контактов: ищите зелёный окисл, белый налёт или механические повреждения.

- Обильно нанесите очиститель на контакты разъёма и штекер датчика.

- Аккуратно обработайте контактные группы кисточкой или ватной палочкой без усилия.

- Удалите остатки грязи и очистителя продувкой сжатым воздухом.

- Дождитесь полного высыхания поверхностей (5-7 минут).

- Нанесите на контакты токопроводящую смазку для предотвращения окисления.

- Плотно зафиксируйте разъём, проверив надёжность защёлки.

Критические ошибки при чистке:

| Действие | Последствие |

| Использование абразивов (наждак, нож) | Разрушение защитного покрытия контактов |

| Применение бензина или ацетона | Деформация пластика разъёма |

| Избыточное усилие при чистке | Деформация контактных лепестков |

После процедуры подключите АКБ, запустите двигатель и считайте ошибки сканером. Убедитесь в отсутствии кодов P0130-P0141 и стабильности напряжения сигнала датчика в режиме реального времени.

Удаление сажевых отложений с рабочего элемента

Скопление сажи на керамическом стержне зонда – частая причина некорректных показаний. Отложения блокируют доступ выхлопных газов к электродам, нарушая электрохимические реакции. Регулярная очистка продлевает ресурс датчика при отсутствии механических повреждений.

Эффективным методом считается химическое растворение нагара без абразивного воздействия. Механическая чистка щётками или пескоструйная обработка недопустимы – они разрушают платиновое напыление и пористую керамику. Используйте только специализированные жидкости.

Порядок очистки

Необходимые материалы:

- Ортофосфорная кислота (5-10% раствор) или очиститель карбюраторов

- Стеклянная ёмкость (устойчивая к кислотам)

- Мягкая кисть из натуральной щетины

- Дистиллированная вода

- Сжатый воздух

Этапы работ:

- Погрузите рабочую часть зонда в раствор на 15-20 минут

- Аккуратно обработайте керамику кистью, уделяя внимание защитному колпачку

- Промойте деталь дистиллированной водой

- Просушите сжатым воздухом (направляйте поток перпендикулярно поверхности)

- Повторите процедуру при сильных загрязнениях

Важно: Не допускайте контакта кислоты с проводкой и резьбовой частью. После очистки выполните тестовую поездку для оценки эффективности – ошибка P0130/P0141 должна исчезнуть при успешном результате.

| Тип загрязнителя | Рекомендуемое средство |

| Масляная сажа | Ортофосфорная кислота |

| Окислы серы | Специальные нейтрализаторы |

| Остатки присадок | Очиститель карбюраторов |

Замена нагревательного элемента кислородного датчика

Нагревательный элемент лямбда-зонда обеспечивает быстрый выход на рабочую температуру для точных показаний. При его неисправности датчик не функционирует корректно при холодном пуске двигателя, что приводит к повышенному расходу топлива и ошибкам ЭБУ.

Основные признаки неработоспособности нагревателя включают: код ошибки P0141/P0030-P0038, длительное время прогрева датчика при сканировании, визуально перебитые провода или следы оплавления на разъёме. Проверка мультиметром должна показать сопротивление 2-15 Ом между контактами нагревателя.

Процедура замены нагревателя

Необходимые материалы: новый оригинальный или совместимый нагревательный элемент, термостойкий герметик, медная смазка для резьбы.

Последовательность действий:

- Отсоедините минусовую клемму АКБ для обесточивания системы

- Снимите защитный кожух разъёма лямбда-зонда

- Аккуратно разъедините контакты нагревателя, запомнив распиновку проводов

- Извлеките старый нагреватель из керамического корпуса датчика

- Очистите посадочное место от нагара металлической щёткой

- Нанесите термостойкий герметик на новый элемент

- Установите нагреватель, соблюдая первоначальную ориентацию

- Восстановите электрические соединения с изоляцией термоусадкой

Критические моменты: При замене избегайте контакта с керамическим стержнем зонда – механические повреждения выведут датчик из строя. После сборки проверьте целостность изоляции проводов вблизи выпускного коллектора.

| Параметр | Значение |

|---|---|

| Температура плавления припоя | Не ниже 450°C |

| Рекомендуемое сопротивление изоляции | >1 МОм |

| Время выхода на режим после замены | 15-20 минут работы двигателя |

Альтернативное решение: При повреждении колодки или невозможности замены только нагревателя рекомендована установка нового универсального датчика с предустановленным нагревателем. Стоимость ремонта часто сопоставима с ценой неоригинального зонда.

Особенности ремонта датчиков с гибким проводом

Основная сложность ремонта таких лямбда-зондов заключается в сохранении целостности гибкого провода, который подвержен механическим повреждениям при демонтаже или эксплуатации. Повреждение изоляции или токопроводящих жил ведет к некорректным показаниям или полному отказу датчика.

При замене чувствительного элемента или разъёма критически важно соблюдать полярность и схему подключения проводов, так как ошибка вызовет сбои в работе системы. Используются только термостойкие материалы для изоляции и обжимные гильзы, способные выдерживать температуры до 300°C.

Ключевые этапы ремонта

Диагностика повреждения: Проверка сопротивления жил мультиметром (обрыв/КЗ), осмотр изоляции на оплавления и трещины. Анализ кодов ошибок ЭБУ помогает локализовать проблему.

Подготовка провода:

- Аккуратное удаление поврежденного участка

- Зачистка концов на 5-7 мм с сохранением длины провода

- Обеспыливание контактов

Соединение компонентов:

- Обжим гильз специальным инструментом (не пайка!)

- Поэтапная термоусадка: внутренний герметизирующий слой → внешний термостойкий слой

- Фиксация провода хомутами вдали от подвижных деталей

Проверочные работы: Тестирование сопротивления изоляции мегомметром, контроль сигнала осциллографом после установки, проверка отсутствия ошибок ЭБУ при работе двигателя на разных режимах.

| Тип повреждения | Метод ремонта | Критерий качества |

|---|---|---|

| Обрыв жилы | Сращивание гильзой | Сопротивление ≤ 0.1 Ом |

| Повреждение изоляции | Двухслойная термоусадка | Сопротивление изоляции > 20 МОм |

| Окисление контактов | Зачистка + контактная смазка | Стабильный сигнал при вибрации |

Важно: При глубоком повреждении более 30% провода или наличии множественных дефектов рекомендуется полная замена датчика. Повторные ремонты снижают надежность соединений.

Калибровка нового лямбда-зонда после установки

После монтажа нового датчика кислорода ЭБУ двигателя требуется время для адаптации к его показаниям. Система проводит автоматическую калибровку, сравнивая сигналы зонда с эталонными значениями топливовоздушной смеси. Этот процесс не требует ручного вмешательства, но зависит от соблюдения условий эксплуатации.

Длительность самообучения ЭБУ варьируется от 50 до 300 км пробега в различных режимах. Непрерывная работа двигателя в течение 30-60 минут на прогретом моторе ускоряет адаптацию. Прерывание цикла (например, глушение двигателя) сбрасывает прогресс.

Факторы, влияющие на успешность калибровки

- Исправность смежных систем: отсутствие подсоса воздуха, корректная работа топливных форсунок, ДМРВ/ДАД

- Качество топлива: использование бензина с октановым числом, рекомендованным производителем

- Целостность проводки: отсутствие окислов в разъемах, повреждения изоляции

Важно! Принудительная адаптация через диагностическое оборудование требуется только после сбоев или замены ЭБУ. В стандартных условиях система обучается автономно.

| Проблема | Признак неудачной калибровки |

|---|---|

| Низкое напряжение сигнала | Постоянные ошибки P0130-P0134, P0150-P0154 |

| Медленная реакция датчика | Плавающие обороты на холостом ходу |

| Несоответствие показаний | Увеличенный расход топлива после замены |

После калибровки проверьте:

- Стабильность напряжения сигнала (0.1–0.9 В с частотой 1–2 Гц)

- Отсутствие кодов неисправностей в памяти ЭБУ

- Нормализацию расхода топлива в течение 2–3 заправок

Адаптация параметров ЭБУ при замене датчика

Замена лямбда-зонда требует последующей адаптации параметров электронного блока управления (ЭБУ) двигателя. Новый датчик может иметь незначительные отличия в характеристиках, что влияет на точность анализа состава выхлопных газов. Без корректной настройки ЭБУ будет использовать устаревшие калибровочные значения, что приведет к некорректному расчету топливовоздушной смеси.

Процесс адаптации позволяет ЭБУ "обучиться" под особенности установленного зонда. Система автоматически анализирует сигналы нового датчика в различных режимах работы двигателя (холостой ход, средние и высокие нагрузки), обновляя долгосрочные и краткосрочные топливные коррекции. Это гарантирует соответствие показаний эталонным значениям для оптимальной работы катализатора и снижения вредных выхлопов.

Ключевые аспекты процедуры

- Автоматическая адаптация: В большинстве современных авто ЭБУ самостоятельно запускает процесс после 50-150 км пробега. Требуется соблюдение условий:

- Прогрев двигателя до рабочей температуры (80-90°C)

- Движение в переменных режимах (город/трасса)

- Принудительная инициализация: Необходима при ошибках (например, P0171/P0172) или нестабильной работе. Выполняется:

- Сброс адаптаций через диагностический сканер

- Последовательное выполнение условий ездового цикла

Важно! При установке неоригинального или универсального датчика время адаптации может увеличиться. Если через 200-300 км ошибки сохраняются, возможны скрытые неисправности: подсос воздуха, негерметичность выхлопной системы или проблемы с топливоподачей.

| Этап адаптации | Параметры ЭБУ | Длительность |

|---|---|---|

| Краткосрочная коррекция | Корректировка смеси в реальном времени | 5-15 минут работы |

| Долгосрочная коррекция | Формирование базовых топливных карт | 50-150 км пробега |

Принудительная адаптация через диагностическое оборудование сокращает время "обучения", но требует точного соблюдения регламента производителя. Неправильные манипуляции могут вызвать сбои в работе двигателя.

Использование обманок при установке нештатного катализатора

При замене штатного катализатора на пламегаситель или удалении элемента второй лямбда-зонд фиксирует отклонение состава выхлопных газов от нормы. Это провоцирует ошибку Check Engine и переход двигателя в аварийный режим. Обманки имитируют корректные показания датчика, обманывая электронный блок управления (ЭБУ).

Цель установки обманки – предотвратить постоянное высвечивание ошибки (например, P0420/P0430) без физического восстановления каталитической функции. Это временное решение, не устраняющее причину, но маскирующее последствия модификации выхлопной системы.

Типы обманок и их особенности

Механические обманки (проставки):

- Металлическая втулка с керамическим катализатором или малым отверстием, отодвигающая зонд от потока газов.

- Снижают концентрацию вредных веществ в зоне контакта с датчиком, имитируя работу катализатора.

- Риски: засорение, неточная работа при низких оборотах, несовместимость с некоторыми моделями авто.

Электронные обманки:

- Простые эмуляторы: резистор/конденсатор, изменяющий сигнал датчика. Подходят только для старых авто с циклическим зондом.

- Микропроцессорные модули: анализируют сигнал первого лямбда-зонда, генерируя "правильный" отклик для второго датчика. Совместимы с широкополосными (диаграммными) зондами.

| Тип обманки | Плюсы | Минусы |

|---|---|---|

| Механическая | Низкая цена, простота установки | Риск ошибок при резких нагрузках |

| Электронная (резистор) | Стабильность на малых оборотах | Не работает с современными ЭБУ |

| Микропроцессорная | Высокая точность эмуляции | Цена (от 2 000 руб.), сложный монтаж |

Ключевые предупреждения: Обманки нарушают экологические стандарты автомобиля. В странах с жёстким экоконтролем их использование незаконно. Неправильная установка вызывает сбои в работе двигателя, повышенный расход топлива или повреждение ЭБУ. Для новых авто с CAN-шиной требуются прошивки ЭБУ (чип-тюнинг), так как стандартные обманки неэффективны.

Причины преждевременного выхода из строя кислородных датчиков

Механические повреждения корпуса или проводки датчика – распространённая проблема, возникающая при неаккуратном демонтаже, ударах о дорожное покрытие или воздействии вибраций. Нарушение целостности чувствительного элемента или внутренних контактов мгновенно выводит зонд из строя.

Загрязнение рабочего элемента продуктами сгорания топлива – ключевой дестабилизирующий фактор. Особенно критичны соединения свинца (при использовании этилированного бензина), серы (низкокачественное топливо), силиконы (из герметиков или охлаждающих жидкостей) и масляная сажа (при повышенном расходе масла).

Дополнительные факторы риска

- Перегрев керамического наконечника:

- Неправильно отрегулированное зажигание (позднее)

- Переобогащённая топливная смесь

- Неисправности в системе рециркуляции выхлопных газов (EGR)

- Короткие поездки: Недостаточный прогрев датчика провоцирует конденсацию влаги на контактах, вызывая коррозию.

- Проблемы с электропитанием:

- Короткие замыкания в проводке

- Повышенное сопротивление контактов

- Некорректное напряжение от генератора

- Низкое качество датчика: Использование неоригинальных или контрафактных изделий с нарушенной технологией производства.

- Химическая агрессия: Попадание на корпус растворителей, щелочных моющих средств или антифриза.

- Проблемы с выхлопной системой: Прогорание выпускного коллектора или прокладок, приводящее к попаданию атмосферного воздуха в зону измерения.

Список источников

При подготовке материала об устройстве и ремонте лямбда-зондов использовались специализированные технические публикации и профильные ресурсы для автомобилистов. Это гарантирует достоверность информации о принципах работы датчиков кислорода, типичных неисправностях и методах их диагностики.

Все источники прошли перекрестную проверку для исключения устаревших данных или спорных методик ремонта. Особое внимание уделялось официальным техническим рекомендациям производителей и практическому опыту сертифицированных автомехаников.

Литература и ресурсы

- Производители автокомпонентов: Технические бюллетени Bosch, Denso, NGK о конструкциях и спецификациях зондов

- Сервисные руководства: Электронные мануалы Haynes и Mitchell по диагностике двигателей

- Учебные пособия: "Автомобильные датчики" (В. Головин), "Электронные системы ДВС" (П. Денисов)

- Профессиональные издания: Журналы "Автосервис", "За рулем" (архивные выпуски)

- Официальная документация: Стандарты SAE J1939 и ISO 9141 по протоколам диагностики

- Отраслевые ресурсы: Материалы научно-технических конференций по экологическим системам автотранспорта

- Базы данных: Каталоги ошибок OBD-II с расшифровкой кодов неисправностей лямбда-зондов