Манометр - устройство и применение для контроля давления

Статья обновлена: 28.02.2026

Манометр – измерительный прибор, определяющий давление жидкости или газа в замкнутой системе. Его показания критически важны для контроля технологических процессов, безопасности оборудования и диагностики технических состояний.

Принцип работы основан на деформации чувствительного элемента (пружины, мембраны) под воздействием давления. Механическое перемещение элемента преобразуется в показания на шкале аналоговых устройств или цифровой сигнал в электронных моделях.

Принцип работы механических пружинных манометров

Основным чувствительным элементом таких манометров служит упругая деформируемая пружина, которая изменяет свою форму под воздействием измеряемого давления. Наиболее распространены трубчатые пружины (трубка Бурдона), представляющие собой полую металлическую трубку с овальным или эллиптическим сечением, согнутую по дуге. При подаче давления внутрь трубки она стремится распрямиться, так как внутренняя площадь вогнутой поверхности меньше выпуклой, создавая разную силу воздействия среды на стенки.

Один конец пружины жёстко закреплён в корпусе прибора и соединён с подводящим штуцером для среды, а другой (запаянный) – свободный. При увеличении давления трубка раскручивается, при снижении – возвращается в исходное положение. Величина деформации пропорциональна приложенному давлению согласно закону Гука, что обеспечивает линейную зависимость между перемещением и измеряемым параметром.

Передача и индикация перемещения

Механизм преобразует малую деформацию пружины в показания на шкале:

- Свободный конец трубки через тягу соединён с секторным механизмом (зубчатый сектор и трибка)

- Зубчатая передача усиливает движение и преобразует его во вращение стрелки

- Стрелка перемещается по градуированной шкале, указывая давление в выбранных единицах (бар, МПа, кгс/см²)

| Компонент | Функция |

|---|---|

| Трубка Бурдона | Преобразует давление в механическое перемещение |

| Тяга и трибко-секторный механизм | Передаёт и усиливает перемещение конца трубки |

| Стрелка и шкала | Визуализируют значение измеряемого давления |

Для компенсации люфтов и плавности хода применяются спиральные волосковые пружины, устраняющие мертвый ход в передаче. Калибровка осуществляется регулировкой длины тяги или угла установки шкалы.

Чем отличается абсолютное давление от избыточного

Абсолютное давление (Pабс) – это полное давление, отсчитываемое от абсолютного нуля (идеального вакуума). Оно всегда положительно и учитывает воздействие всех сил, включая атмосферное давление. Например, давление внутри герметичного сосуда или в космическом вакууме измеряется в абсолютных единицах.

Избыточное давление (Pизб) – это разница между абсолютным давлением и текущим атмосферным давлением (Pатм). Формула: Pизб = Pабс − Pатм. Оно показывает, насколько давление в системе превышает атмосферное, и может быть отрицательным (разрежение) или положительным. Например, давление в шинах или паровом котле – всегда избыточное.

Ключевые различия

Основная разница – точка отсчёта:

- Абсолютное: нуль = полный вакуум.

- Избыточное: нуль = атмосферное давление.

Наглядная связь величин:

| Тип давления | Формула | Пример при Pатм = 1 бар |

|---|---|---|

| Абсолютное (Pабс) | Pабс = Pизб + Pатм | Если Pизб = 2 бара → Pабс = 3 бара |

| Избыточное (Pизб) | Pизб = Pабс − Pатм | Если Pабс = 0.5 бара → Pизб = −0.5 бара |

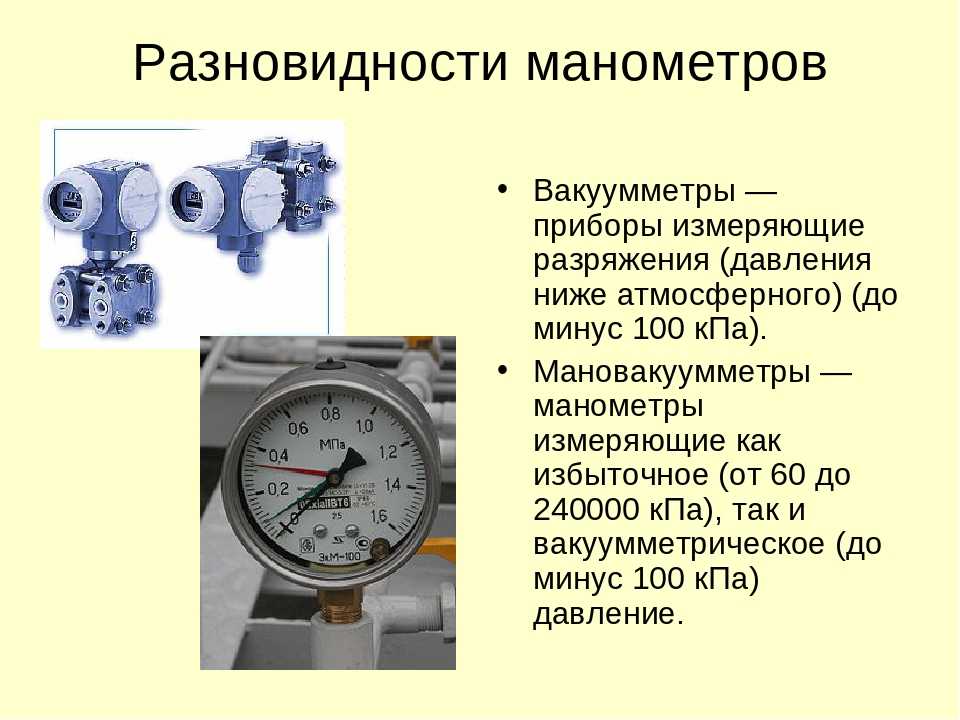

Важно: Манометры без специальной отметки измеряют избыточное давление. Для абсолютного используются вакуумметры или датчики с герметичной камерой отсчёта.

Виды манометров: аналоговые vs цифровые

Аналоговые манометры используют механические элементы (трубка Бурдона, мембрана, сильфон) для преобразования давления в перемещение стрелки по шкале. Они не требуют внешнего питания, устойчивы к электромагнитным помехам и отличаются простотой конструкции. Однако точность показаний может снижаться из-за вибраций, температурных колебаний или износа механических частей.

Цифровые манометры преобразуют давление в электрический сигнал через пьезоэлектрические, тензометрические или емкостные датчики. Микропроцессор обрабатывает данные и выводит значение на ЖК-дисплей. Такие приборы обеспечивают высокую точность (±0.1%), возможность записи данных, настройку единиц измерения и интерфейсы для интеграции в АСУ ТП. Основные недостатки – зависимость от источников питания и чувствительность к влаге/ударам.

Ключевые отличия

| Критерий | Аналоговые | Цифровые |

|---|---|---|

| Принцип действия | Механическая деформация | Электронные датчики + процессор |

| Питание | Не требуется | Батареи/сеть |

| Точность | ±1-2% (стандарт) | ±0.1-0.5% |

| Дополнительные функции | Ограничены (редко – контакты сигнализации) | Запись min/max, калибровка, передача данных, подсветка |

| Условия эксплуатации | Устойчивы к влаге/помехам, чувствительны к вибрациям | Чувствительны к влаге/ударам, устойчивы к вибрациям |

Основные преимущества аналоговых моделей:

- Низкая стоимость

- Прочность и долговечность

- Мгновенная визуализация изменений давления

Преимущества цифровых приборов:

- Автоматизация замеров (фиксация пиковых значений)

- Возможность калибровки под конкретные задачи

- Подключение к ПЛК и системам мониторинга

Выбор типа зависит от условий применения: аналоговые предпочтительны в промышленных системах с агрессивными средами, цифровые – в лабораториях, тестовых стендах и процессах, требующих точной регистрации данных.

Как правильно выбрать шкалу измерения для задач

Основное правило выбора шкалы манометра: рабочий диапазон измеряемого давления должен находиться в средней трети шкалы прибора. Это обеспечивает максимальную точность и снижает износ механизма. Например, для контроля давления 6 бар оптимален манометр со шкалой 0–10 бар (рабочее значение 6 бар попадает в интервал 3.3–6.6 бар).

Использование прибора в верхней четверти шкалы (близко к максимальному значению) приводит к ускоренной деформации пружины и погрешностям. Замеры в нижней четверти (менее 25% от максимума) дают высокую относительную погрешность из-за малого угла поворота стрелки. Например, измерение 2 бар манометром 0–25 бар будет неточным.

Критерии выбора диапазона

Ключевые параметры для определения подходящей шкалы:

- Рабочее давление (Pраб): номинальное значение в системе.

- Пиковое давление (Pпик): возможные кратковременные скачки.

- Требуемая точность: класс точности прибора (например, 1.0 или 1.6).

Расчет оптимального диапазона:

- Определите Pраб и Pпик системы.

- Выберите манометр с верхним пределом (Pmax):

Pmax ≥ 1.5 × Pраб и Pmax > Pпик. - Убедитесь, что Pраб ≥ 0.3 × Pmax и Pраб ≤ 0.75 × Pmax.

| Давление в системе | Неправильный выбор | Правильный выбор |

|---|---|---|

| Pраб = 8 бар Pпик = 12 бар |

0–10 бар (Pраб на границе шкалы) | 0–16 бар (Pраб = 50% шкалы) |

| Вакуум: -0.7…0 бар | 0–1 бар (не показывает вакуум) | -1…0 бар или -1…1.5 бар |

Особые случаи: Для переменных нагрузок (гидравлика, пневматика) допустимо смещение Pраб до 2/3 шкалы. При работе с вакуумом требуются манометры с отрицательной шкалой. Для агрессивных сред или вибраций применяют приборы с заполненным корпусом (глицерин, силикон) и демпферами.

Трубка Бурдона – сердце большинства механических манометров

Трубка Бурдона представляет собой тонкостенный металлический канал с эллиптическим или овальным поперечным сечением, изогнутый по дуге (обычно на 250-270 градусов). Один её конец герметично запаян, а второй соединён со штуцером, через который поступает измеряемое давление среды – газа или жидкости.

Под действием приложенного давления внутренний объём трубки стремится увеличиться. Благодаря асимметричной форме сечения (плоские стенки легче выгибаются, чем скруглённые), трубка распрямляется. Величина упругой деформации (распрямления) прямо пропорциональна величине давления внутри канала.

Принцип работы и ключевые особенности

Распрямление трубки под давлением передаётся через тягу или трибко-секторный механизм на ось стрелки манометра. Это преобразует незначительное линейное перемещение запаянного конца в легко читаемый поворот стрелки по градуированной шкале.

Материал трубки выбирается исходя из измеряемой среды и диапазона давлений:

- Фосфористая бронза – для низких давлений, неагрессивных сред.

- Нержавеющая сталь – универсальный вариант, устойчивый к коррозии и высоким давлениям.

- Специальные сплавы (например, хастеллой) – для агрессивных химических сред.

Основные конфигурации трубок Бурдона:

- C-образная (одновитковая) – наиболее распространённая, простая в изготовлении.

- Спиральная – многовитковая, обеспечивает больший ход стрелки для повышенной точности в низком диапазоне давлений.

- Геликоидальная (винтовая) – компактна, применяется в высокоточных или образцовых манометрах.

| Преимущества | Недостатки |

| Простота конструкции и надёжность | Чувствительность к вибрациям и ударам |

| Не требует внешнего питания | Гистерезис (остаточная деформация при циклических нагрузках) |

| Широкий диапазон измеряемых давлений | Постепенное "уставание" металла (дрейф показаний) |

Благодаря сочетанию надёжности, приемлемой точности и доступной стоимости, трубка Бурдона остаётся основным чувствительным элементом в миллионах промышленных, автомобильных и бытовых манометров по всему миру.

Мембранные манометры для агрессивных сред

Мембранные манометры предназначены для измерения давления химически агрессивных, вязких или кристаллизующихся сред, где традиционные трубчатые пружины быстро выходят из строя. Принцип действия основан на передаче деформации тонкой мембраны (разделительной диафрагмы) через заполняющую жидкость на измерительный механизм.

Ключевым элементом является разделительный блок, изолирующий чувствительный механизм прибора от измеряемой среды. Мембрана изготавливается из коррозионностойких материалов: тантала, хастеллоя, тефлона (PTFE) или монеля, выбор которых зависит от конкретной среды и рабочих условий.

Особенности конструкции

- Заполняющая жидкость: Глицерин, силикон или фторсиликон, предотвращающие коррозию механизма и демпфирующие колебания.

- Соединения процесса: Фланцевые (DIN, ANSI) или резьбовые (с защитной юбкой), часто с открытой диафрагмой для избегания застойных зон.

- Защитные элементы: Дренажные отверстия, перепускные клапаны и армирование мембраны для защиты от гидроударов.

Области применения:

- Химическая и фармацевтическая промышленность (реакторы, трубопроводы кислот/щелочей).

- Очистка сточных вод и системы дозирования реагентов.

- Пищевое производство с высокими требованиями к чистоте (мембраны из PTFE).

| Преимущество | Техническое следствие |

|---|---|

| Химическая инертность мембраны | Защита механизма от коррозии и загрязнения |

| Открытая конструкция разделителя | Исключение засорения при работе с вязкими средами |

| Демпфирование заполняющей жидкостью | Стабильные показания при пульсациях давления |

Монтаж требует строгого соблюдения ориентации (чаще - вертикальной) и ограничения по температуре для сохранения свойств заполняющей жидкости. Для сред с абразивами или высокими динамическими нагрузками применяют мембраны с волновой гофрировкой или керамические покрытия.

Калибровка манометров: сроки и методики

Калибровка манометров – обязательная процедура для подтверждения точности их показаний и соответствия установленным нормам. Она включает сравнение измерений прибора с эталонным значением и определение погрешности.

Периодичность калибровки регламентируется технической документацией производителя, отраслевыми стандартами (ГОСТ, ТУ) и условиями эксплуатации. Типовые интервалы:

- Общетехнические манометры: 1 раз в 12–24 месяца

- Приборы на объектах повышенной опасности (газ, пар, хим.производства): до 1 раза в 6 месяцев

- Эталонные манометры: до 1 раза в 3–6 месяцев

- После механических воздействий, ремонта или сомнений в точности – внепланово

Основные методики калибровки:

- Гидростатический метод: Использует столб жидкости (вода, масло) с известной плотностью. Применяется для низких давлений.

- Метод прямого сравнения: Манометр сопоставляют с образцовым эталоном (грузопоршневым манометром или калибратором высокого класса точности) на стенде. Наиболее распространен.

- Пневматический метод: Использует сжатый газ (воздух, азот) и эталонные датчики. Подходит для средних и высоких давлений.

Процедура включает проверку в 5–10 точках шкалы (обычно равномерно распределенных, включая 0%, 50%, 100%) при плавном повышении и снижении давления для выявления гистерезиса. Результаты фиксируют в протоколах, где указывают:

| Контрольная точка | Показание эталона | Показание калибруемого | Отклонение |

| 0 бар | 0.00 бар | -0.05 бар | -0.05 бар |

| 50 бар | 50.00 бар | 49.80 бар | -0.20 бар |

| 100 бар | 100.00 бар | 99.70 бар | -0.30 бар |

При превышении допустимой погрешности (указанной в классе точности прибора) манометр регулируют, либо бракуют. Калибровку выполняют аккредитованные лаборатории с аттестованным оборудованием, выдающие свидетельства установленного образца.

Особенности работы с высоким давлением (более 25 бар)

При работе с высоким давлением критически возрастают требования к безопасности оборудования и точности измерений. Манометры для таких условий должны иметь специальную конструкцию, способную выдерживать экстремальные нагрузки без деформации корпуса или механизма. Повреждение прибора под высоким давлением может привести к катастрофическим последствиям, включая разгерметизацию системы и выброс среды.

Обязательным условием является использование манометров с корпусом из нержавеющей стали или легированных сплавов, оснащённых защитными клапанами или мембранными разделителями. Шкала прибора должна обеспечивать чёткую визуализацию показаний в рабочем диапазоне, а соединительные элементы – исключать риск самопроизвольного отключения. Требуется регулярная поверка и диагностика состояния уплотнений.

Ключевые требования к манометрам

- Класс точности: Не ниже 1,0 для технологического контроля и 0,6 для критичных процессов

- Защита от перегрузки: Ограничители хода стрелки или заполнение корпуса глицерином

- Резьбовые соединения: Коническая резьба (метрическая/дюймовая) с уплотнительными поверхностями

Сравнение характеристик

| Параметр | Стандартные манометры | Для высокого давления |

| Макс. рабочее давление | До 25 бар | От 40 до 1 000 бар |

| Материал корпуса | Латунь, пластик | Нержавеющая сталь AISI 316 |

| Защита от пульсаций | Редко | Обязательна (демпферы/мембраны) |

При монтаже необходимо использовать дополнительные запорные вентили для изоляции прибора во время обслуживания. Запрещается применять фитинги с резьбовыми сгонами на давлениях выше 60 бар. Контрольные замеры проводятся с периодичностью, указанной в паспорте оборудования, но не реже 1 раза в квартал для агрессивных сред.

Манометры для пищевой промышленности: требования к материалам

В пищевой промышленности манометры контактируют с продуктами питания, что требует применения специализированных материалов, исключающих риск химического загрязнения или микробиологического роста. Материалы должны сохранять стабильность при воздействии пищевых сред, моющих и дезинфицирующих растворов.

Ключевым критерием является соответствие международным гигиеническим стандартам: FDA (США), EC1935/2004 (ЕС), 3-A Sanitary Standards. Обязательны гладкие непористые поверхности, устойчивость к коррозии и абразивному износу при очистке.

Критические требования к материалам

Основные используемые материалы:

| Материал | Применение в манометре | Преимущества |

|---|---|---|

| AISI 316L/1.4404 | Корпус, штуцер, измерительная мембрана | Пассивный слой против коррозии, стойкость к кислотам/щелочам |

| PTFE (тефлон) | Изолирующие мембраны, уплотнения | Химическая инертность, температурная стабильность (-200...+260°C) |

| EPDM/FKM | Уплотнительные элементы | Совместимость с пищевыми средами, стойкость к CIP/SIP-обработке |

Обязательные характеристики:

- Отсутствие миграции токсичных веществ в продукт (проверка по FDA 21 CFR §177.2600)

- Рабочая температура от -30°C до +135°C для стандартных процессов

- Поверхностная шероховатость Ra ≤ 0.8 мкм для предотвращения адгезии бактерий

Запрещены материалы с содержанием свинца, кадмия или BPA. Все соединения выполняются сваркой TIG (без зазоров), резьбовые соединения допустимы только при наличии санитарных фитингов с наружной резьбой.

Погрешность измерений: как интерпретировать класс точности

Класс точности манометра – ключевой параметр, определяющий максимально допустимую погрешность прибора. Он указывается на шкале числом, обведённым в круг (например, 1,0 или 1,6). Этот параметр нормируется ГОСТ 2405-88 и международными стандартами, гарантируя соответствие прибора заявленным характеристикам.

Значение класса точности выражается в процентах от верхнего предела измерения (ВПИ) прибора. Для манометра с ВПИ 10 бар и классом 1,5 максимальная погрешность составит ±0,15 бар (1,5% от 10 бар). Эта погрешность постоянна в рабочей зоне шкалы и включает инструментальные ошибки, гистерезис, влияние температуры.

Правила интерпретации класса точности

Расчёт абсолютной погрешности выполняется по формуле:

Δ = ± (Класс точности × ВПИ) / 100

Где Δ – абсолютная погрешность, ВПИ – верхний предел измерения.

Критические аспекты при работе с классом точности:

- Зона надёжных измерений: Рекомендуется использовать прибор в диапазоне 30-75% от ВПИ для минимизации относительной погрешности.

- Влияние условий: Фактическая погрешность может увеличиться при вибрациях, экстремальных температурах или несоблюдении ориентации прибора.

- Поверка: Класс точности действителен только при наличии действующего свидетельства о поверке.

| Класс точности | ВПИ (бар) | Макс. погрешность (бар) |

|---|---|---|

| 1,0 | 10 | ±0,10 |

| 2,5 | 16 | ±0,40 |

| 0,6 | 25 | ±0,15 |

Для корректных измерений выбирайте манометр с ВПИ, превышающим ожидаемое давление в 1,5 раза. Прибор класса 1,0 на 100 бар даст погрешность ±1 бар, а класса 2,5 на 40 бар – уже ±1 бар, демонстрируя важность совместного учёта ВПИ и класса точности.

Монтаж манометров: радиальное и осевое исполнение

Исполнение корпуса манометра определяет ориентацию присоединительного штуцера относительно циферблата и напрямую влияет на способ установки прибора в систему. Основные типы – радиальное и осевое исполнение – выбираются исходя из доступности места монтажа, удобства снятия показаний и требований к компоновке оборудования.

Неправильный выбор исполнения или нарушение правил установки могут привести к затруднению визуального контроля, механическим повреждениям, вибрационным погрешностям и сокращению срока службы манометра. Ключевыми факторами при монтаже являются обеспечение удобного обзора шкалы, минимизация механических нагрузок на корпус и штуцер, а также защита от агрессивных сред и температурных перепадов.

Особенности исполнений и монтажа

Радиальное исполнение (штуцер снизу):

- Штуцер расположен перпендикулярно плоскости циферблата

- Монтируется вертикально в резьбовые отверстия на верхней или боковой поверхности труб/резервуаров

- Идеально для щитового размещения, когда трубопровод расположен ниже точки контроля

- Требует достаточного свободного пространства под местом установки

Осевое исполнение (штуцер сзади):

- Штуцер расположен соосно с циферблатом (на тыльной стороне)

- Крепится через накидную гайку или фланец на вертикальных/горизонтальных поверхностях

- Применяется при фронтальном доступе к точке измерения (например, на лицевых панелях станков)

- Позволяет экономить пространство по высоте системы

| Критерий | Радиальное исполнение | Осевое исполнение |

|---|---|---|

| Направление монтажного штуцера | Перпендикулярно циферблату | Параллельно циферблату |

| Типовые места установки | Верхние крышки сосудов, верхние ветки трубопроводов | Вертикальные плоскости, фронтальные панели |

| Требования к пространству | Высота корпуса + штуцера | Глубина корпуса |

Обязательные условия для обоих типов:

- Использование уплотнителей (лента ФУМ, прокладки) на резьбе штуцера

- Применение демпферных петель или игольчатых вентилей при пульсации давления

- Защитная мембранная коробка для агрессивных или высокотемпературных сред

- Отсутствие крутящих моментов на корпусе при затяжке – ключ должен фиксироваться только на штуцере

Защита от вибраций с помощью демпфирующих устройств

Вибрации в трубопроводах или оборудовании создают значительную угрозу для манометров, вызывая ускоренный износ механизма, погрешности показаний и даже разрушение чувствительных элементов. Постоянные колебания давления в системе передаются на внутренние детали прибора, снижая его точность и срок службы.

Демпфирующие устройства подавляют резкие скачки давления и вибрации перед их поступлением в манометр. Они работают как механические фильтры, сглаживая пульсации среды за счет сопротивления потоку или поглощения энергии колебаний. Это обеспечивает стабильность измерений и защищает тонкую механику прибора.

Распространенные типы демпферов:

- Игольчатые клапаны: Регулируемое отверстие ограничивает скорость потока среды.

- Сильфонные демпферы: Гибкий сильфон гасит импульсы за счет упругой деформации.

- Поршневые демпферы: Поршень со смазкой создает вязкое сопротивление.

- Мембранные буферы: Эластичная мембрана поглощает гидроудары.

Эффективность демпфирования зависит от правильного подбора устройства под параметры среды (вязкость, агрессивность) и характеристики вибраций. Критически важна герметичность соединений демпфера с трубопроводом и манометром. Неправильный монтаж или износ уплотнений приводят к утечкам и потере защитных свойств.

| Тип вибрации | Рекомендуемый демпфер | Принцип действия |

| Низкочастотная пульсация | Сильфонный | Амортизация упругим элементом |

| Гидроудары | Мембранный буфер | Поглощение энергии деформацией |

| Высокочастотная вибрация | Поршневой | Вязкостное трение |

Применение сифонных отводов для высокотемпературных сред

Сифонные отводы (охладители импульсных линий) являются обязательным элементом при подключении манометров к системам с перегретым паром, горячими газами или технологическими средами, имеющими температуру выше +60°С. Они выполняют функцию теплового барьера, защищая чувствительный механизм прибора от прямого контакта с раскалённой средой. Без такого отвода деформация упругих элементов (трубчатых пружин, мембран) и термическое разрушение внутренних деталей неизбежны, что приводит к поломке манометра и искажению показаний.

Конструктивно сифон представляет собой металлическую трубку, изогнутую в виде петли, кольца или U-образного змеевика, которая монтируется между технологическим трубопроводом и измерительным прибором. При заполнении сифона конденсатом (чаще всего водой) или специальной теплоносительной жидкостью образуется гидрозатвор. Этот столб жидкости непрерывно охлаждается окружающим воздухом, принимая на себя основную тепловую нагрузку и эффективно снижая температуру среды, поступающей в манометр, до безопасных значений.

Особенности монтажа и эксплуатации

Ключевые требования к применению сифонных отводов включают:

- Обязательное заполнение жидкостью перед пуском системы. Пустой сифон не выполняет охлаждающую функцию.

- Вертикальная установка. Монтаж должен обеспечивать естественное скопление конденсата в нижней точке петли. Горизонтальная установка недопустима.

- Использование термостойких уплотнений. Прокладки (обычно из паронита, графита или металла) должны выдерживать температуру среды.

- Регулярная проверка уровня конденсата и целостности сифона. Испарение жидкости или разгерметизация выводят систему защиты из строя.

Распространённые типы сифонных отводов:

| Тип конструкции | Преимущества | Типовые области применения |

|---|---|---|

| Петлевой (U-образный) | Простота, низкая стоимость, лёгкий монтаж | Системы отопления, водяной пар низкого давления |

| Кольцевой (витой) | Компактность, лучшее охлаждение за счёт увеличенной поверхности | Паропроводы высокого давления, технологические установки |

| Сифон с резьбовым или фланцевым подсоединением | Универсальность, надёжное уплотнение | Химическая промышленность, энергетика |

Важно: Сифонные отводы не предназначены для защиты от гидроударов или агрессивных химических сред. Для этих целей применяются демпферы или мембранные разделители. Подбор конкретного типа сифона (материал, условный проход, рабочее давление) осуществляется строго в соответствии с параметрами технологического процесса и характеристиками манометра.

Диагностика неисправностей по показаниям манометра

Анализ показаний манометра позволяет оперативно выявлять отклонения в работе систем под давлением. Стабильные или динамические изменения значений указывают на конкретные проблемы, требующие вмешательства.

Критически важно соотносить текущие показания с номинальными параметрами системы и характером её работы. Резкие скачки, медленный дрейф или нулевое значение требуют разных методов диагностики.

Интерпретация показаний и возможные причины

Нулевое показание при работающей системе:

- Закупорка импульсной трубки или отводящего штуцера

- Механическое повреждение чувствительного элемента манометра

- Некорректное подключение к системе (отсутствие контакта со средой)

Показания ниже нормы:

- Утечки в системе (трещины, неплотные соединения)

- Неисправность нагнетающего оборудования (насос, компрессор)

- Загрязнение фильтров или сужение проточных сечений

- Сбои в работе регуляторов давления

Показания выше нормы:

- Отказ предохранительных клапанов или редукторов

- Термическое расширение среды без компенсации

- Заклинивание регулирующей арматуры

- Некорректная настройка автоматики управления

Колебания стрелки (пульсация):

- Кавитация в насосах или гидроудары

- Вибрация трубопроводов или оборудования

- Износ плунжерных пар насосного оборудования

- Попадание воздуха в гидравлическую систему

Медленный дрейф показаний:

| Характер дрейфа | Вероятная причина |

| Постепенное снижение | Развивающаяся утечка, износ уплотнений |

| Постепенный рост | Закоксовывание предохранительного клапана, неисправность терморегулятора |

| Скачкообразное изменение | Зависание золотников регуляторов, загрязнение гидроаппаратуры |

Важно! Диагностику всегда дополняют проверкой состояния самого манометра: загрязнение шкалы, повреждение стекла, следы коррозии на корпусе или штуцере могут искажать показания независимо от состояния системы.

Обслуживание и ремонт пружинных манометров

Периодическое техническое обслуживание включает визуальный осмотр корпуса и стекла на отсутствие трещин, проверку целостности пломб и состояния стрелки. Обязательна очистка от загрязнений сжатым воздухом или мягкой тканью без агрессивных растворителей. Проверяется нулевое показание при отсутствии давления – отклонение требует калибровки.

Плановую поверку проводят в аккредитованных центрах согласно межповерочному интервалу. При выявлении погрешности сверх допустимой нормы выполняется юстировка: регулировочным винтом на передаточном механизме смещают положение стрелки относительно шкалы. Измерения эталонным манометром подтверждают точность показаний.

Типовые неисправности и методы ремонта

- Запотевание стекла: замена уплотнителя или повреждённого стекла с герметизацией соединений.

- Подтекание среды: перепаковка сальникового узла или замена корпуса при коррозии.

- Заедание стрелки: очистка трибко-секторного механизма от загрязнений, смазка специальным составом.

- Деформация трубки Бурдона: только полная замена чувствительного элемента с последующей калибровкой.

| Признак неисправности | Возможная причина | Действия |

|---|---|---|

| Стрелка не возвращается к нулю | Износ оси, загрязнение механизма | Чистка, замена оси или пружины |

| Скачкообразное движение стрелки | Повреждение зубьев передаточной шестерни | Замена повреждённых деталей узла |

| Постоянное завышение показаний | Ослабление трубки Бурдона | Калибровка или замена манометра |

После ремонта обязательна гидравлическая опрессовка на 125% от максимального рабочего давления для проверки герметичности. Запрещено эксплуатировать приборы с трещинами, разбитым стеклом или отсутствием пломбы поверки. Сложный ремонт трубчатых пружин экономически нецелесообразен – дешевле заменить манометр.

Разгрузочные устройства для защиты чувствительных элементов

В высокоточных манометрах, особенно при работе с импульсным давлением, вибрациями или гидроударами, чувствительные элементы (мембраны, трубки Бурдона) подвержены риску повреждения или ускоренного износа. Для предотвращения деформации и сохранения стабильности показаний применяют разгрузочные устройства, выполняющие роль механического демпфера или ограничителя.

Конструктивно такие устройства интегрируются между процессом и измерительной камерой прибора. Основная задача – пропускать статическое давление к чувствительному элементу, но при этом гасить резкие скачки или пиковые нагрузки. Это достигается за счет использования специальных материалов или механических барьеров, реагирующих на скорость изменения давления.

Типы разгрузочных устройств

- Демпферы-гасители: Диафрагмы с калиброванными отверстиями или лабиринтные каналы, замедляющие передачу импульса. Эффективны против пульсаций насосов.

- Ограничительные клапаны: Пружинные механизмы, автоматически перекрывающие поток при превышении порогового давления.

- Сильфоны-компенсаторы: Поглощают тепловое расширение среды и вибрации трубопровода.

- Запорные игольчатые вентили: Позволяют вручную ограничить поток среды при обслуживании или калибровке.

| Тип защиты | Принцип действия | Сфера применения |

| Мембранный разделитель | Изоляция среды коррозионной мембраной | Агрессивные среды, вязкие жидкости |

| Поршневой демпфер | Дросселирование потока через зазор | Гидравлические системы с ударными нагрузками |

| Двухседельный клапан | Двойное отсекание при перегрузке | Технологические линии высокого давления |

Критически важно подбирать разгрузочное устройство с учетом: диапазона рабочих давлений, химической совместимости материалов, требуемого времени отклика и температурного режима. Неправильный выбор может привести к затуханию полезного сигнала или повреждению манометра.

Коррозионностойкие покрытия корпусов

Коррозия корпуса манометра критична при работе в агрессивных средах: химических производствах, морской воде, условиях высокой влажности или при контакте с реактивными газами. Разрушение металла ведет к потере герметичности, деформации элементов и полному выходу прибора из строя.

Для защиты применяют специализированные покрытия, наносимые на внешние и внутренние поверхности корпуса. Они создают барьерный слой, изолирующий основной материал (часто углеродистую сталь) от контакта с агрессорами. Эффективность определяется адгезией, толщиной слоя и стойкостью к конкретным реагентам.

Основные типы покрытий

- Гальванические: Цинкование, никелирование, хромирование. Обеспечивают электрохимическую защиту и механическую прочность.

- Полимерные: Эпоксидные смолы, фторопласты, полиэтилен. Устойчивы к кислотам, щелочам и растворителям.

- Лакокрасочные: Спецэмали с ингибиторами коррозии. Используются для наружной защиты в умеренно агрессивных условиях.

- Кадмирование: Для высоких нагрузок в морской среде. Экологически ограничено.

| Покрытие | Ключевое преимущество | Типичное применение |

|---|---|---|

| Эпоксидное | Химическая инертность | Химическая промышленность, нефтегаз |

| Цинк-никелевое | Катодная защита | Морские установки, высокая влажность |

| PTFE (тефлон) | Антиадгезия + химическая стойкость | Пищевая, фармацевтическая промышленность |

Выбор покрытия определяется средой эксплуатации: концентрацией реагентов, температурой, механическими нагрузками. Для особо жестких условий корпуса изготавливают целиком из нержавеющей стали (марки 316L, AISI 904L), но покрытия остаются экономичным решением для массовых моделей.

Подключение к системе: резьбовые и фланцевые соединения

Манометр интегрируется в технологическую линию через специализированные присоединительные элементы, обеспечивающие герметичность и точность измерений. Надежность контакта напрямую влияет на безопасность эксплуатации и достоверность показаний.

Выбор типа соединения определяется параметрами системы: рабочим давлением, температурой среды, вибрационными нагрузками и требованиями к обслуживанию. Основные варианты монтажа включают резьбовые и фланцевые интерфейсы.

Резьбовые соединения применяются в системах низкого и среднего давления (до 25 бар). Стандартные исполнения:

- Метрическая резьба (М20×1.5 – распространенный вариант в Европе)

- Дюймовая трубная резьба (G½" по ISO 228, NPT½" в американском стандарте)

Установка требует использования уплотнителей: фторопластовой ленты (ФУМ), льняной пряжи или анаэробных герметиков. Преимущества – компактность и простота монтажа, недостаток – риск срыва резьбы при высоких динамических нагрузках.

Фланцевые соединения используются для высокого давления (свыше 25 бар), агрессивных сред или крупногабаритных приборов. Конструктивно включают:

- Парный фланец с уплотнительной прокладкой (паронит, медь, PTFE)

- Крепежные шпильки/болты для равномерной затяжки

Типы фланцев: плоские приварные (ГОСТ 12820), свободные (ГОСТ 12822) или диафрагменные. Обеспечивают устойчивость к гидроударам, возможность быстрого демонтажа для поверки, но требуют точного совпадения отверстий и контроля момента затяжки.

| Критерий | Резьбовое | Фланцевое |

|---|---|---|

| Макс. давление | До 25 бар | До 1000 бар |

| Сфера применения | Водопроводы, пневмосистемы | ТЭЦ, нефтепроводы, химическая промышленность |

| Срок монтажа | 2-5 минут | 15-30 минут |

Для агрессивных сред обязательна установка разделительных мембран или сильфонов, исключающих контакт чувствительного механизма с измеряемой субстанцией. При вибрациях применяют демпфирующие устройства или гибкие подводки.

Манометры для газовых баллонов: особенности конструкции

Манометры для газовых баллонов проектируются с учётом специфики работы с агрессивными, горючими или токсичными средами под высоким давлением. Конструкция обеспечивает максимальную герметичность соединений и защиту от утечек, критичных для безопасности. Корпуса изготавливаются из коррозионностойких материалов (латунь, нержавеющая сталь), а измерительные элементы – из сплавов, устойчивых к химическому воздействию конкретных газов.

Шкала приборов имеет увеличенный диапазон измерений, часто с дублированием единиц (бар/МПа/psi), и оснащается предупредительной красной отметкой предельного давления. Механизм включает демпфирующие системы для гашения пульсаций и вибраций, возникающих при отборе газа. Обязательно наличие защитной мембраны или клапана сброса для предотвращения разрушения при аварийном превышении давления.

Ключевые конструктивные отличия

- Резьбовые соединения: Стандартизированы под конкретные типы баллонов (W21.8×1/14" для пропана, M16×1.5 для кислорода) с уплотнительными кольцами из фторкаучука.

- Цветовая маркировка: Корпуса окрашиваются по назначению (голубой – кислород, белый – ацетилен, красный – горючие газы) согласно ГОСТ/ISO.

- Защита от перегрузок: Усиленная пружина Бурдона и стопорный штифт, блокирующий стрелку при выходе за максимум шкалы.

- Антистатическая защита: Специальные прокладки и заземляющие элементы для искробезопасности при работе с горючими газами.

| Тип газа | Особенности конструкции | Дополнительные требования |

|---|---|---|

| Кислород | Бескислородная пайка, обезжиренные детали | Запрет контакта с маслом |

| Ацетилен | Медные сплавы (не более 65% Cu) | Давление не выше 2.5 МПа |

| Пропан-бутан | Ударопрочное стекло, морозостойкие уплотнения | Диапазон: 0-25 бар |

| Хладоны | Криогенная защита механизма | Герметизация спецпастами |

Измерение давления в отопительных системах

Контроль давления в контуре отопления критически важен для безопасной и эффективной работы системы. Манометр, установленный на группе безопасности котла, коллекторах или расширительном баке, предоставляет оперативные данные о состоянии теплоносителя.

Нормы давления различаются для автономных и централизованных систем: в частных домах обычно поддерживают 1.5–2.5 бар, в многоквартирных зданиях – 3–8 бар. Отклонения от этих значений сигнализируют о неисправностях.

Типичные проблемы, выявляемые манометром

- Скачки давления

- Резкий рост: засоры, отказ расширительного бака, перегрев теплоносителя

- Падение: утечки, неисправность подпиточного клапана, воздушные пробки

- Постоянно низкие показатели: износ уплотнений, микротрещины в трубах

- Вибрация стрелки: кавитация насоса, наличие воздуха в системе

Требования к манометрам для отопления

| Диапазон измерений | 0–10 бар (с запасом на 25–30% выше рабочего давления) |

| Класс точности | Не ниже 1.6 (погрешность ≤1.6% от шкалы) |

| Защита | Корпус IP54, разделительная мембрана от агрессивной среды |

| Дополнительно | Красная метка на шкале (аварийный предел), термокомпенсация |

Для диагностики выполняют замеры в ключевых точках: после котла, на верхних этажах, перед циркуляционным насосом. Сравнение показаний помогает локализовать проблему – например, перепад значений до и после фильтра указывает на его загрязнение.

Профилактический осмотр манометра включает проверку нулевой отметки, герметичности соединений и плавности хода стрелки. Поверку прибора проводят каждые 2 года с записью результатов в журнал эксплуатации.

Проверка автомобильных шин: специализированные манометры

Контроль давления в шинах – обязательная процедура для обеспечения безопасности, топливной экономичности и равномерного износа протектора. Специализированные автомобильные манометры разработаны для удобного и точного выполнения этой задачи непосредственно у колеса.

В отличие от универсальных приборов, они учитывают особенности эксплуатации: устойчивость к вибрациям, загрязнениям и перепадам температур. Основные типы включают механические (стрелочные), электронные и реечные манометры, каждый со своими характеристиками точности, долговечности и удобства считывания показаний.

Ключевые особенности автомобильных манометров

- Форсунки (наконечники): Разные типы (прямые, угловые, гибкие) для доступа к вентилям дисков любой конструкции.

- Диапазон измерений: Обычно охватывают типичные для легковых и грузовых авто значения (0-10 Бар или 0-150 PSI).

- Корпус: Ударопрочный пластик или резина для защиты от механических повреждений.

- Клапан сброса: Позволяет стравить избыточное давление при перекачке без снятия манометра с ниппеля.

| Тип манометра | Точность | Преимущества | Недостатки |

|---|---|---|---|

| Механический (стрелочный) | ±1-2% | Надежность, независимость от батареек, низкая цена | Чувствительность к ударам, дрожание стрелки |

| Электронный цифровой | ±0.5-1% | Четкий дисплей, подсветка, память измерений | Требует элементов питания, чувствителен к влаге/морозу |

| Реечный (поплавковый) | ±3-5% | Простота конструкции, высокая стойкость к повреждениям | Низкая точность, неудобное считывание |

Регулярность проверки – не реже раза в месяц и перед длительными поездками. Замеры производят только на холодных шинах (после стоянки 3+ часа или проезда менее 2 км), так как нагрев от трения существенно искажает результаты.

Дифференциальные манометры для контроля фильтров

Дифференциальные манометры измеряют разность давления между двумя точками системы, что критически важно для оценки состояния фильтрующих элементов. В системах вентиляции, водоподготовки или гидравлических контурах они устанавливаются до и после фильтра, фиксируя перепад давления на препятствии.

При чистом фильтре перепад минимален, но по мере загрязнения сопротивление возрастает, увеличивая разницу показаний. Регулярный мониторинг этого параметра позволяет точно определять момент необходимости обслуживания или замены картриджа, исключая работу с критическим загрязнением.

Ключевые функции и особенности

- Типы конструкций: Чашечные (U-образные), мембранные, цифровые или аналоговые с двумя штуцерами.

- Визуализация данных: Стрелочные индикаторы, цветные зоны (зеленая/желтая/красная), цифровые дисплеи с пороговой сигнализацией.

- Монтаж: Непосредственная установка на патрубках фильтра или дистанционно с импульсными трубками.

| Низкий перепад давления | Фильтр чист, эксплуатация в штатном режиме |

| Рост перепада | Начало загрязнения, рекомендован контроль |

| Превышение порога | Критическое загрязнение, требуется замена |

Преимущества использования: Предотвращение аварий из-за перегрузки оборудования, оптимизация ресурса фильтров (замена только по необходимости), снижение энергозатрат (чистый фильтр уменьшает сопротивление потоку).

Для точной интерпретации показаний необходимо учитывать эталонные значения перепада для нового фильтра и максимально допустимый перепад, указанный производителем. Автоматизация процесса возможна через реле давления, инициирующие сигнал тревоги или остановку системы при достижении критических значений.

Влияние температуры на показания манометра

Температурные изменения воздействуют на материалы манометра, вызывая тепловое расширение или сжатие чувствительного элемента (трубки Бурдона, мембраны, сильфона) и корпуса прибора. Это приводит к отклонениям в показаниях, поскольку деформация элемента под действием температуры имитирует воздействие давления. Для большинства механических манометров характерна положительная температурная погрешность: при росте температуры показания завышаются, при снижении – занижаются.

Температурная погрешность нелинейна и зависит от коэффициентов теплового расширения материалов, конструкции прибора и диапазона измерений. Наибольшее влияние наблюдается у приборов с трубкой Бурдона из латуни или фосфористой бронзы, где изменение температуры на 10°C может вызвать погрешность до 1% от верхнего предела измерения. Манометры с корпусами из нержавеющей стали менее чувствительны, но также требуют учета температурных поправок.

Ключевые факторы влияния

- Материал чувствительного элемента: Латунь (+0,04%/10°C), Бронза (+0,03%/10°C), Нержавеющая сталь (+0,01%/10°C).

- Заполняющая жидкость: Глицерин или силикон в корпусе снижают колебания стрелки, но вносят дополнительную температурную погрешность из-за изменения плотности жидкости.

- Температура среды: Погрешность возрастает при отклонении от калибровочной температуры (обычно +20°C).

| Тип манометра | Допустимый диапазон температур | Типовая погрешность на 20°C отклонения |

|---|---|---|

| Общего назначения (латунь) | -10°C ... +60°C | ±1,5% от шкалы |

| Коррозионностойкий (нерж. сталь) | -40°C ... +100°C | ±0,5% от шкалы |

Для компенсации применяются биметаллические элементы, термокомпенсаторы в механизме передачи или электронная коррекция в цифровых приборах. В высокоточных измерениях обязателен учет температурных поправок по формуле: ΔP = K · (Tфакт - Tкалибр) · Pmax, где K – температурный коэффициент прибора.

Защита циферблата от влаги и пыли: классы IP

Класс защиты IP (Ingress Protection) – международный стандарт, определяющий степень герметичности корпуса прибора от проникновения твердых частиц и жидкостей. Для манометров этот параметр критически важен, так как воздействие пыли и влаги приводит к коррозии механизмов, запотеванию стекла, искажению показаний и преждевременному выходу из строя.

Маркировка IP состоит из двух цифр: первая обозначает защиту от пыли/инородных тел (шкала 0-6), вторая – от влаги (шкала 0-9). Чем выше цифра, тем надежнее защита. Для манометров, работающих в сложных условиях, высокий класс IP обеспечивает стабильность измерений и долгий срок службы.

Расшифровка кодов IP для манометров

Наиболее распространенные классы защиты в промышленных манометрах:

- IP54: Защита от пыли (ограниченное проникновение) и брызг воды со всех направлений.

- IP65: Полная защита от пыли и струй воды под давлением.

- IP66: Защита от сильных струй воды (морское применение, мойка под давлением).

- IP67: Выдерживает кратковременное погружение в воду на глубину до 1 метра.

- IP68: Герметичность при длительном погружении на глубину, указанную производителем.

Для критически важных процессов (химическая, пищевая промышленность, агрессивные среды) рекомендованы манометры с IP65 и выше. В сухих помещениях достаточно IP40 (защита от частиц >1 мм).

| Класс IP | Защита от пыли | Защита от влаги | Типичное применение |

|---|---|---|---|

| IP40 | Частицы >1 мм | Нет | Отапливаемые помещения |

| IP54 | Ограниченное проникновение | Брызги со всех сторон | Цеха с повышенной влажностью |

| IP65 | Полная (пыленепроницаемость) | Струи воды | Наружные установки, автомойки |

| IP67 | Полная | Погружение до 1 м | Корабли, резервуары, затопление |

Выбор класса IP зависит от условий эксплуатации: для пищевого производства обязательна защита от влаги при мойке (IP65+), в горнодобывающей промышленности приоритетна защита от мелкодисперсной пыли (IP6x). Проверка маркировки на циферблате или паспорте прибора исключает ошибки при монтаже.

Показания манометра при пульсациях давления

Пульсации давления представляют собой быстрые циклические изменения его величины относительно среднего значения. При их наличии стрелочный манометр демонстрирует постоянные колебания указателя вокруг определённой отметки на шкале. Амплитуда этих колебаний прямо соответствует размаху пульсаций в системе.

Высокочастотные пульсации создают особые сложности для измерения. Механическая инерция подвижных частей манометра (пружины, трибки, стрелки) не позволяет прибору мгновенно реагировать на каждое изменение. В результате стрелка либо вибрирует с малой амплитудой, либо вовсе "замирает", показывая лишь усреднённое значение давления, которое может существенно отличаться от реальных пиков и впадин.

Особенности считывания показаний и методы стабилизации

Для корректной интерпретации показаний при пульсациях рекомендуется:

- Фиксировать среднее положение стрелки при её колебаниях – оно соответствует среднему давлению в системе.

- Оценивать размах отклонений – максимальная амплитуда колебаний стрелки указывает на разницу между пиковым и минимальным давлением.

Для снижения влияния пульсаций применяют:

- Демпферы (гасители пульсаций):

- Игольчатые клапаны – ограничивают скорость потока среды.

- Мембранные демпферы – поглощают резкие скачки давления.

- Жидкостное заполнение корпуса (глицерин, силикон) – подавляет вибрацию стрелки за счёт увеличения вязкого сопротивления.

Эффективность демпфирования зависит от частоты пульсаций и характеристик гасителя. Некорректный подбор демпфера может привести к:

- Занижению реальных пиковых значений давления.

- Запаздыванию показаний.

- Полному подавлению индикации колебаний.

Для точного измерения пиковых значений в условиях сильных пульсаций предпочтительны электронные датчики давления с высокой частотой дискретизации и возможностью регистрации экстремумов.

Микроманометры для низких давлений и разрежения

Микроманометры представляют собой высокоточные приборы для измерения малых давлений и разрежения, где обычные манометры недостаточно чувствительны. Они работают с диапазонами от долей Паскаля (Па) до нескольких килопаскалей (кПа), что критически важно в задачах контроля вакуума, аэродинамических исследований или систем вентиляции. Принцип действия часто основан на измерении малейшего перемещения столба жидкости (обычно спирта, масла или ртути) под воздействием разности давлений в U-образной или наклонной трубке.

Конструктивно они отличаются увеличенной шкалой или оптическими системами (лупа, зеркала) для точного считывания малых изменений уровня жидкости. Для минимизации погрешностей применяются термостатирование, защита от вибраций и материалы с низким коэффициентом теплового расширения. Ключевая характеристика – цена деления шкалы, достигающая 0.01 Па в прецизионных моделях, что требует исключительной стабильности условий эксплуатации.

Особенности и типы микроманометров

- Жидкостные U-образные: Простейший тип с двумя коленами, где разность уровней жидкости прямо пропорциональна давлению. Чувствительность повышают использованием малоплотных жидкостей (спирт).

- Наклонные микроманометры: Одно колено трубки наклонено, что "растягивает" шкалу. Увеличивает точность отсчета при малых перепадах (цена деления до 0.1 Па).

- Чашечные с микрометрическим винтом: Имеют резервуар и трубку с винтовым механизмом для компенсации уровня. Позволяют достигать высокой точности за счет механической юстировки.

- Цифровые микроманометры: Используют прецизионные датчики (емкостные, пьезорезистивные) с электронным усилением сигнала. Подключаются к ПК, часто включают функции регистрации данных.

Области применения: Контроль слабых перепадов в системах кондиционирования, испытания герметичности, калибровка датчиков, медицинские исследования дыхания, вакуумные технологии (например, в CVD-процессах), аэродинамические трубы для измерения малых скоростных напоров.

| Параметр | Жидкостный | Цифровой |

|---|---|---|

| Диапазон измерений | 0.1 Па – 3 кПа | 0.01 Па – 15 кПа |

| Точность | ±0.5–2% | ±0.1–0.5% |

| Чувствительность | Зависит от угла наклона/плотности жидкости | Определяется АЦП и сенсором |

| Основные достоинства | Не требует питания, наглядность | Автоматизация, запись данных, интерфейсы |

Важно: При работе с жидкостными микроманометрами необходимо учитывать температурное расширение рабочей жидкости и капиллярные эффекты. Для точных измерений обязательна поверка по эталонным образцам и соблюдение горизонтальности установки (для наклонных моделей – угла наклона). В цифровых приборах критична стабильность нулевой точки и защита от перегрузок.

Правила хранения и транспортировки манометров

Манометры должны храниться в сухих помещениях при температуре от +10°С до +35°С и относительной влажности не более 80%. Необходимо исключить воздействие агрессивных сред, прямых солнечных лучей и источников вибрации. Запрещается складирование приборов вблизи отопительных элементов или под прямыми тепловыми потоками.

Приборы размещают в заводской упаковке на стеллажах или в шкафах в вертикальном положении. Шкала манометра должна быть защищена от механических повреждений и загрязнений. Длительное хранение (свыше 6 месяцев) требует проверки метрологических характеристик перед повторным вводом в эксплуатацию.

Транспортировка

Перевозка осуществляется с соблюдением следующих требований:

- Использование оригинальной упаковки с амортизаторами

- Защита от ударов и резких перепадов температур

- Фиксация приборов в транспортном средстве для предотвращения смещения

- Запрет на перевозку вместе с химически активными веществами

Критические нарушения:

| Хранение без упаковки | Приводит к коррозии и загрязнению механизмов |

| Перевозка без демпфирующих материалов | Вызывает деформацию трубки Бурдона |

После транспортировки обязательна визуальная проверка целостности корпуса и стекла. При наличии следов ударов или конденсата внутри прибора требуется внеочередная поверка.

Список источников

При написании статьи о манометрах использовались специализированные технические и научные материалы, обеспечивающие достоверность информации. Основное внимание уделялось источникам, раскрывающим принципы работы, классификацию и применение приборов для измерения давления в различных отраслях.

Следующие ресурсы предоставили ключевые данные о конструктивных особенностях манометров, методах калибровки и стандартизации измерений. Они включают нормативную документацию, учебные пособия и отраслевые руководства.

- ГОСТ 2405-88 "Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия"

- Учебник: Филиппов В.В. "Измерение давления, расхода и уровня" (разделы о механических и электронных манометрах)

- Технический справочник: Доброхотов Г.Н. "Контрольно-измерительные приборы в промышленности" (глава "Манометрические системы")

- Методическое пособие: "Поверка манометров. Рекомендации Госстандарта РФ"

- Научная монография: Схиртладзе А.Г. "Измерительные преобразователи давления: теория и расчет"

- Отраслевой стандарт: РД 50-411-83 "Методика поверки деформационных манометров"

- Публикация в журнале "Приборы и системы. Управление, контроль, диагностика": "Эволюция манометрических технологий" (№4, 2022)