Машины для дорожной разметки - классификация и характеристики

Статья обновлена: 01.03.2026

Дорожная разметка является критически важным элементом безопасности и организации движения. Качественное нанесение линий требует специализированного оборудования – дорожно-разметочных машин.

Эти устройства обеспечивают точность, скорость и долговечность маркировки. Современный рынок предлагает разнообразные типы машин, отличающиеся принципами работы, производительностью и сферой применения.

Понимание особенностей каждого вида помогает выбрать оптимальное решение для конкретных задач – от масштабных автомагистралей до локальных объектов.

Классификация машин по типу передвижения: самоходные

Самоходные дорожно-разметочные машины оснащены собственным двигателем и шасси, что обеспечивает их полную автономность в перемещении по объекту. Они не требуют буксировки или внешней тяги, обладают интегрированной системой управления движением и нанесением разметки.

Такие машины характеризуются высокой мобильностью и производительностью, что делает их незаменимыми для крупных проектов: автомагистралей, аэродромов, протяжённых городских трасс. Способны работать в непрерывном режиме, поддерживая заданную скорость и точность нанесения.

Виды самоходных машин

- Колёсные – наиболее распространённый тип. Оснащены пневматическими шинами для асфальта и бетона. Отличаются маневренностью, скоростью перемещения между участками и плавностью хода. Пример: машины с шасси грузовых авто или спецплатформ.

- Гусеничные – применяются на сложном рельефе, грунтовых поверхностях или при работе на склонах. Обеспечивают повышенное сцепление и устойчивость. Имеют сниженное давление на грунт, но уступают в скорости колёсным аналогам.

| Тип | Ключевая особенность | Производительность* |

|---|---|---|

| Колёсные | Оптимальны для ровных покрытий | до 15 км/смену |

| Гусеничные | Проходимость на сложных участках | до 8 км/смену |

*Производительность указана для разметки шириной 150 мм при одноцветном нанесении. Зависит от модели и условий эксплуатации.

Современные самоходные комплексы часто включают системы автоматического позиционирования (GPS/ГЛОНАСС) и лазерное наведение, гарантирующее геометрическую точность линий даже на высоких скоростях работы.

Классификация машин по типу передвижения: прицепные

Прицепные дорожно-разметочные машины представляют собой немеханизированные агрегаты, требующие буксировки тягачом (грузовой автомобиль, трактор или спецтехника). Они не обладают собственным двигателем для перемещения между участками работ, что определяет их эксплуатационные особенности. Конструкция включает раму с колесной базой, сцепное устройство и рабочие модули, получающие энергию от внешнего источника или генератора тягача.

Данный тип машин применяется преимущественно для нанесения горизонтальной разметки на дорогах с низкой и средней интенсивностью движения, а также на временных объектах. Их функциональность охватывает создание линий, символов и пиктограмм термопластиком, краской или холодным пластиком. Ключевыми отличиями являются простота конструкции и зависимость производительности от характеристик тягача.

Эксплуатационные характеристики и особенности

- Преимущества:

- Низкая стоимость приобретения и обслуживания

- Компактность и малый вес при транспортировке

- Универсальность сцепки с разными типами тягачей

- Простота конструкции и ремонта

- Недостатки:

- Зависимость скорости работы от возможностей тягача

- Ограниченная производительность на протяженных участках

- Сложность маневрирования в стесненных условиях

- Дополнительные требования к квалификации водителя тягача

| Тип наносимого материала | Рабочая ширина | Средняя скорость нанесения |

|---|---|---|

| Краска (аэрозольная) | 100-300 мм | 3-8 км/ч |

| Термопластик | 150-450 мм | 1-4 км/ч |

| Холодный пластик | 100-250 мм | 0.5-2 км/ч |

Конструктивные элементы включают: бункер для материала, систему нагрева (для термопластика), распылительные форсунки или экструдеры, маркировочные диски, контроллеры толщины слоя. Управление параметрами разметки осуществляется оператором с платформы тягача или пешим способом.

Важно: При работе с прицепными машинами критично соблюдение скорости буксировки, указанной производителем, для обеспечения равномерности нанесения и адгезии материалов. Требуется регулярная проверка давления в шинах и состояния сцепного механизма.

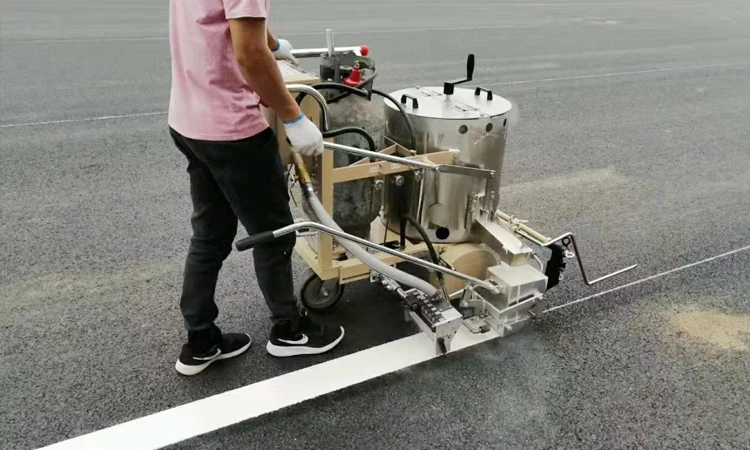

Классификация машин по типу передвижения: ручное оборудование

Ручные дорожно-разметочные машины представляют собой компактные устройства, полностью управляемые оператором вручную. Они не обладают собственным двигателем для передвижения и перемещаются физическим усилием человека по поверхности дорожного полотна. Такие установки характеризуются минимальным весом (обычно 15-50 кг) и простотой транспортировки.

Эти механизмы применяются для локальных работ: нанесения точечной разметки (стрелок, символов, зебр), ремонта повреждённых участков, маркировки парковок или пешеходных зон. Ограниченная производительность компенсируется мобильностью и возможностью работы в стеснённых условиях, где крупная техника недоступна.

Основные виды ручного оборудования

- Механические маркеры: Примитивные устройства с трафаретом и красящим валиком для нанесения символов.

- Ручные краскораспылители: Баковые установки с распыляющим пистолетом и ручным насосом для создания давления.

- Самоходные тележки: Компактные платформы на колёсах с баком и автоматизированным распылением, толкаемые оператором.

- Мини-аппликаторы для термопластика: Узкоспециализированные устройства с нагревательным блоком для точечного нанесения пластичных материалов.

| Тип оборудования | Производительность | Преимущества | Ограничения |

|---|---|---|---|

| Механические маркеры | До 20 м²/час | Сверхкомпактность, минимальная стоимость | Только для символов, ручная подача краски |

| Краскораспылители | 30-80 м²/час | Универсальность, контроль толщины слоя | Ручная прокачка, неравномерность при низкой квалификации |

| Самоходные тележки | 100-300 м²/час | Стабильная скорость движения, автоматическое распыление | Требует ровных поверхностей, ограниченный объём бака |

Ключевой особенностью всех ручных машин является непосредственный контакт оператора с процессом нанесения. Качество разметки напрямую зависит от его навыков: равномерности скорости движения, контроля высоты распылителя и точности следования разметочной схеме. Для обеспечения безопасности обязательны СИЗ: респираторы, защитные очки и спецодежда.

Оборудование для нанесения дорожной краски: принцип работы

Основной принцип работы оборудования заключается в точной подаче и распределении красящего состава на дорожное полотно. Машина оснащается резервуаром для краски, системой фильтрации, насосным блоком и аппликаторами. Краска подаётся под давлением через магистрали к наносящим элементам, обеспечивая непрерывный процесс разметки.

Контроль параметров осуществляется оператором через электронную панель управления. Регулируются скорость подачи краски, ширина линий и интенсивность распыления. Для светоотражения одновременно с краской наносится слой стеклянных микросфер, которые встраиваются в поверхность разметки до её застывания.

Ключевые компоненты и этапы работы

Центральные элементы системы:

- Резервуар: Ёмкость с мешалкой для поддержания однородности состава

- Насосный блок: Создаёт рабочее давление в системе (пневматическое/гидравлическое)

- Аппликаторы: Форсунки или щелевые головки для формирования линий

- Дозатор микросфер: Автоматическая подача отражающих элементов

Последовательность операций:

- Загрузка краски в термостатированный бак

- Активация перемешивающего устройства

- Запуск давления в магистралях

- Синхронизация скорости движения машины и подачи краски

- Одновременное нанесение краски и микросфер

Сравнение методов нанесения

| Тип | Принцип действия | Применение |

| Воздушное распыление | Краска разбивается сжатым воздухом | Стандартные линии, знаки |

| Безвоздушное распыление | Высокое давление без воздушного потока | Чёткие границы, сложные формы |

| Экструзионный метод | Выдавливание густых составов через щель | Объёмная разметка, термопластик |

Установки для работы с термопластиком: конструктивные особенности

Основным элементом установки является бункер-плавитель с термоизолированными стенками, оснащённый нагревательными элементами (ТЭНами) и системой терморегуляции для поддержания температуры расплава в диапазоне 180-220°C. Внутри бункера размещены лопастные мешалки с электроприводом, обеспечивающие равномерный прогрев материала и предотвращающие образование комков или пригара. Ёмкость бункеров варьируется от 200 до 1000 литров в зависимости от модели и класса техники.

Подача расплавленного термопластика к маркировочному узлу осуществляется посредством шнековых насосов с регулируемой производительностью или пневматических систем высокого давления. Тракт подачи оснащается рубашками подогрева для исключения преждевременного застывания материала. Ключевым компонентом является фильтр-сетка с ячейкой 0.5-1.5 мм, установленный перед выходным соплом для очистки расплава от примесей и нерасплавившихся частиц.

Функциональные подсистемы

- Система дозирования: Плунжерные или шестерёнчатые насосы с прецизионным управлением толщиной линии

- Маркировочное оборудование: Съёмные форсунки разных типов (ленточные, струйные) с тефлоновыми насадками

- Термоконтроль: Датчики температуры с точностью ±2°C по всей технологической цепочке

| Тип нагрева | Особенности | Производительность (кг/ч) |

| Электрический | Точная регулировка, экологичность | 150-500 |

| Дизельный | Автономность, высокая скорость нагрева | 300-800 |

Обязательным компонентом современных установок является блок автоматики с сенсорным управлением, контролирующий параметры работы через программируемые режимы. Защитные системы включают аварийное отключение при перегреве и клапаны сброса давления. Для мобильных комплексов предусмотрены шасси с гидравлическими опорами и системами нивелирования.

Холодный пластик представляет собой двухкомпонентный материал на основе акриловых смол, который полимеризуется при смешивании основы с отвердителем без нагрева. Его ключевые характеристики – высокая износостойкость, адгезия к различным покрытиям и быстрое отверждение (15-40 минут). Применяется на высоконагруженных магистралях, перекрестках, парковках, где требуется долговечность разметки.

Техника для его нанесения принципиально отличается от машин для термопластика или красок, так как требует точного дозирования и смешивания компонентов в строгих пропорциях непосредственно перед подачей. Ошибки в соотношении ингредиентов или некачественное перемешивание приводят к браку покрытия. Оборудование оснащается сложной гидравлической или пневматической системой подачи и смесительными узлами.

Техника для холодного пластика: специфика применения

Типы машин и их особенности

Оборудование классифицируется по мобильности и объему работ:

- Прицепные установки: Компактные агрегаты с бункерами для компонентов, смонтированные на шасси. Оснащены насосами-дозаторами, статическим или динамическим смесителем, распыляющим пистолетом. Подходят для локального ремонта разметки, нанесения символов.

- Самоходные машины: Автономные комплексы на колесной базе с вместительными резервуарами. Имеют встроенную систему навигации (GPS/ГЛОНАСС), автоматические линии подачи стеклошариков, точные системы контроля толщины слоя. Используются для сплошных линий на протяженных участках.

Обязательные элементы конструкции:

- Два раздельных бака для основы (A-компонент) и отвердителя (B-компонент).

- Прецизионные насосы-дозаторы (плунжерные или шестеренчатые) с регулировкой подачи.

- Смесительная камера (статическая – лабиринт с перегородками, динамическая – с вращающимся шнеком).

- Распыляющая головка с воздушным соплом для формирования ровного слоя.

- Модуль подачи стеклошариков с синхронизацией по скорости нанесения.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Соотношение компонентов (A:B) | Точность ±1% (обычно 2:1 или 4:1) | Неполная полимеризация, отслоение |

| Скорость смешивания | Равномерное перемешивание за 5-10 сек | Полосы, пузыри, снижение прочности |

| Влажность основания | Не более 4-5% | Плохая адгезия, вздутие |

Ключевая операционная сложность – необходимость промывки системы растворителем после каждого цикла работ для предотвращения затвердевания остатков материала в трубках и смесителе. Температурный диапазон применения – от +5°C до +35°C при влажности до 80%. Преимущества метода – долговечность (3-8 лет), стойкость к топливу и реагентам; недостатки – высокая стоимость материала, требовательность к квалификации оператора, зависимость от погоды.

Специализированные машины для двухкомпонентных материалов

Двухкомпонентные материалы требуют высокоточной дозировки и смешивания компонентов непосредственно перед нанесением, что исключает использование стандартных разметочных машин. Специализированное оборудование оснащается раздельными ёмкостями для основы (компонент А) и отвердителя (компонент В), насосными системами с электронным управлением пропорциями подачи (обычно 1:1 или 2:1) и статическими/динамическими миксерами для гомогенного соединения веществ перед выходом на аппликатор.

Автоматизация процессов гарантирует соблюдение рецептуры и вязкости смеси, критически важных для адгезии, износостойкости и скорости полимеризации разметки. Датчики давления и расхода в реальном времени корректируют работу насосов, предотвращая дисбаланс компонентов. Системы терморегуляции поддерживают температуру материалов в резервуарах и магистралях для оптимальной текучести, особенно при работе в условиях низких температур.

Ключевые типы оборудования

Конструктивно машины делятся на три категории:

- Прицепные установки – мобильные модули с автономным приводом насосов, агрегатируемые с тягачом. Подходят для точечного ремонта и объектов со сложным доступом.

- Самоходные комплексы – интегрированные шасси с кабиной оператора, резервуарами до 1000 л и системами навигации. Обеспечивают скоростное нанесение (до 6 км/ч) на протяжённых трассах.

- Роботизированные платформы – компактные аппараты для автоматической разметки парковок или сложных схем (перекрёстки, зебры) по заданным цифровым шаблонам.

Технологические особенности

| Тип смесителя | Принцип работы | Преимущества |

| Статический (спиральный) | Ламинарное смешивание при прохождении через неподвижный сердечник | Отсутствие подвижных частей, простота обслуживания |

| Динамический (механический) | Перемешивание вращающимися лопастями в камере | Эффективность для высоковязких составов, контроль времени смешивания |

Важно! Все узлы контакта с химикатами выполняются из нержавеющей стали или композитов, устойчивых к агрессивным компонентам. Оборудование включает систему промывки магистралей растворителем после завершения работ.

Система подачи материала: типы насосов и исполнительных механизмов

Система подачи материала – критически важный узел дорожно-разметочной машины, отвечающий за непрерывную, дозированную и стабильную подачу лакокрасочного материала, термопластика или холодного пластика из емкости хранения к исполнительному механизму (аппликатору). От ее надежности и точности напрямую зависит качество наносимой разметки, отсутствие дефектов (пропусков, наплывов) и общая производительность машины.

Основная задача системы подачи – обеспечить постоянное давление и требуемый расход материала независимо от вязкости и условий нанесения. Она включает в себя емкость (бак), насос или насосную группу, систему трубопроводов, фильтры для очистки материала и регулирующую арматуру (клапаны, манометры). Материал под действием насоса перемещается по трубопроводам к исполнительному механизму, где и наносится на дорожное полотно.

Типы насосов

Выбор типа насоса определяется физико-химическими свойствами наносимого материала (вязкость, абразивность, наличие наполнителей, термочувствительность) и требуемым рабочим давлением:

- Пневматические (мембранные) насосы: Широко применяются для нанесения красок и двухкомпонентных материалов. Работают от сжатого воздуха, подаваемого компрессором машины. Преимущества: простота конструкции, устойчивость к сухому ходу, возможность перекачивания материалов с абразивными частицами, взрывобезопасность. Недостатки: пульсация потока, требующая установки демпферов, относительно невысокий КПД, зависимость от производительности компрессора.

- Поршневые (плунжерные) насосы: Используются преимущественно для высоковязких материалов, таких как термопластик и холодный пластик, где требуется высокое давление (до 200-300 бар). Создают стабильный поток с минимальной пульсацией. Преимущества: способность создавать очень высокое давление, высокая точность дозирования, хорошая производительность с вязкими материалами. Недостатки: сложность конструкции и обслуживания, чувствительность к абразивным частицам, высокая стоимость.

- Гидравлические насосы: Часто применяются в мощных машинах для термопластика. Используют гидравлическую систему самой машины в качестве привода. Преимущества: высокая мощность и надежность, плавная регулировка скорости и давления. Недостатки: сложность системы, зависимость от общей гидравлики машины.

- Шестеренные насосы: Подходят для перекачки материалов средней вязкости (некоторые виды красок, холодные пластики) с умеренным давлением. Преимущества: компактность, относительно плавный поток, простота. Недостатки: чувствительность к абразивам и вязкости, ограничения по максимальному давлению.

Исполнительные механизмы (Аппликаторы)

Исполнительный механизм – это конечное устройство, непосредственно формирующее полосу разметки на дорожном покрытии. Его тип определяет способ нанесения и особенности разметки:

| Тип механизма | Основное применение | Принцип работы / Особенности |

|---|---|---|

| Распыляющие пистолеты (краскопульты) | Краски (водные, растворительные), двухкомпонентные материалы | Материал распыляется под высоким давлением (пневматически или безвоздушно). Формирует тонкую, равномерную пленку. Позволяет наносить сложные символы и знаки через трафареты. |

| Щелевые форсунки | Термопластик, холодный пластик | Материал выдавливается через тонкую прямоугольную щель, формируя четкую полосу заданной ширины. Могут быть гравитационными (для термопластика) или принудительными (насосная подача). |

| Экструдеры (шнековые) | Термопластик, структурированные пластики | Вязкий расплавленный материал подается вращающимся шнеком через профилирующую головку. Позволяет формировать толстослойные, рельефные (шумовые) полосы и маркеры. |

Эффективная работа системы подачи материала требует точного согласования характеристик насоса (производительность, давление) с параметрами исполнительного механизма (требуемый расход, рабочее давление) и свойствами конкретного материала. Современные системы часто оснащаются электронным управлением для точного контроля расхода и давления.

Бункеры и емкости: требования к объему и материалу конструкции

Объем бункеров напрямую определяет автономность работы дорожной разметочной машины: малые емкости (150-300 л) характерны для компактных моделей разметки тротуаров или локальных зон, тогда как крупногабаритные машины для магистралей оснащаются резервуарами 600-1500 л, минимизирующими частые остановки для дозаправки.

К материалам конструкции предъявляются жесткие требования по химической стойкости, механической прочности и долговечности: постоянный контакт с агрессивными компонентами разметочных материалов (термопластами, двухкомпонентными составами, красками на основе растворителей) исключает применение обычных сталей и уязвимых полимеров.

Ключевые особенности материалов и конструкций

- Нержавеющая сталь AISI 304/316 – базовый выбор для профессионального оборудования: устойчива к коррозии, легко очищается, выдерживает вибрационные нагрузки.

- Полиэтилен низкого давления (HDPE) – применяется для емкостей под водные краски и холодные пластики, инертен, не подвержен ржавчине, но ограничен в температурном диапазоне.

- Алюминиевые сплавы – используются в бункерах для термопластов, сочетают малый вес с термостойкостью до +200°C.

- Обязательная оснастка: системы перемешивания (мешалки лопастного или шнекового типа), нагревательные элементы (для термопластов), датчики уровня, сливные клапаны с быстросъемами.

| Тип разметочного материала | Рекомендуемый объем (л) | Оптимальный материал емкости |

|---|---|---|

| Водные акриловые краски | 200-500 | HDPE или нержавеющая сталь |

| Термопласты | 400-1200 | Алюминий / нержавеющая сталь с подогревом |

| Холодные пластики | 300-800 | HDPE / нержавеющая сталь |

| Двухкомпонентные составы | 2×150-2×500 (раздельные) | Нержавеющая сталь AISI 316 |

Герметичность соединений и точная геометрия внутренних поверхностей (исключающая "мертвые зоны" для накопления остатков) – критически важные параметры, влияющие на качество смешивания и стабильность подачи материала. Дополнительные ребра жесткости обязательны для крупногабаритных емкостей во избежание деформаций при вибрации и перепадах давления.

Форсунки разметочных машин: виды и технология распыления

Форсунки являются ключевым элементом разметочных машин, непосредственно отвечающим за дозированную подачу и формирование лакокрасочного материала на дорожном покрытии. От их конструкции и состояния зависит равномерность нанесения, расход материала и соответствие разметки нормативным требованиям по ширине и толщине.

Технология распыления реализуется через взаимодействие форсунки с насосной системой и воздушным компрессором. Принцип основан на распылении краски под высоким давлением, что обеспечивает четкие границы линий и высокую адгезию с асфальтобетонным или цементобетонным основанием.

Основные виды форсунок

- Безвоздушные (гидравлические): Распыление исключительно за счет давления материала (50-350 бар). Создают четкие контуры, подходят для термопластика и холодных красок.

- Пневматические: Используют сжатый воздух (2-7 бар) для дробления краски. Дают мелкодисперсное распыление, снижают эффект "тумана".

- Комбинированные (воздушного распыления): Сочетают высокое давление материала и воздушный поток. Обеспечивают высокую производительность при нанесении толстослойных покрытий.

- Щелевые: Формируют линию за счет профилированного сопла без распыления. Применяются для нанесения структурной разметки и термопластичных лент.

Технологические особенности распыления

Процесс регулируется через диаметр сопла (0.8-4.5 мм), определяющий ширину линии, и рабочее давление. Для термопластика используются подогреваемые форсунки с температурным контролем (180-220°C). Современные системы оснащаются электромагнитными клапанами для мгновенной остановки подачи при подъеме маркирующего блока.

| Параметр | Безвоздушные | Пневматические |

|---|---|---|

| Давление материала | 100-350 бар | 1-5 бар |

| Расход воздуха | 0 л/мин | 200-800 л/мин |

| Толщина слоя | 300-1500 мкм | 100-300 мкм |

| Преимущества | Высокая скорость, четкие края | Минимальное опыление, экономия материала |

Калибровка форсунок выполняется под конкретный тип материала и условия эксплуатации. Износ сопла более 10% от номинального диаметра приводит к нарушению геометрии линии и требует обязательной замены элемента.

Гидравлические системы управления приводами оборудования

Гидравлические системы обеспечивают точное позиционирование и плавное перемещение рабочих органов дорожно-разметочных машин. Они преобразуют механическую энергию двигателя в давление жидкости, передающее усилие на исполнительные механизмы разметочного оборудования.

Основными компонентами таких систем являются гидронасос, распределительная аппаратура, гидроцилиндры/гидромоторы, соединительные магистрали и фильтры. Рабочая жидкость под высоким давлением (до 25 МПа) подаётся к приводам, управляющим подъёмом/опусканием маркировочных головок, перемещением дозаторов краски или работой дополнительных модулей.

Ключевые особенности гидравлики в разметочных машинах

Типы приводов:

- Линейные гидроцилиндры – для вертикального перемещения стрел с разметочными головками

- Роторные гидромоторы – приводят в движение шнеки бункеров и насосы подачи материала

- Комбинированные системы – управляют сложными траекториями позиционирования

Преимущества:

- Высокое усилие при компактных размерах агрегатов

- Плавность хода без рывков при изменении нагрузки

- Возможность дистанционного управления клапанами

- Защита от перегрузок через предохранительные клапаны

| Параметр | Значение |

| Рабочее давление | 15-25 МПа |

| Точность позиционирования | ±1 мм |

| Температурный диапазон | -30°C до +80°C |

Современные системы оснащаются пропорциональными клапанами и электронными контроллерами, позволяющими программировать режимы работы. Обязательным условием надёжности является использование высоковязкостных синтетических масел и многоступенчатой фильтрации рабочей жидкости.

Пневматические системы управления в дорожной разметке

Пневматические системы применяются в дорожно-разметочных машинах для приведения в действие исполнительных механизмов: подъёма/опускания маркировочных головок, управления клапанами подачи термопластика или краски, включения вибраторов и активации дозирующих устройств. Рабочим телом в таких системах выступает сжатый воздух, вырабатываемый компрессором, установленным непосредственно на шасси машины или на прицепном модуле.

Эти системы отличаются простотой конструкции, устойчивостью к перегрузкам и способностью работать в условиях высокой запылённости, вибрации и перепадов температур. Отсутствие искрообразования делает их безопасными при работе с горючими лакокрасочными материалами, а ремонтопригодность в полевых условиях обеспечивает минимальные простои техники.

Ключевые компоненты и функционал

Основными элементами пневмосистем являются:

- Компрессор – создаёт давление 6-10 бар в магистрали

- Ресивер – стабилизирует давление и сглаживает пульсации

- Пневмораспределители – электромагнитные или ручные клапаны для управления потоками воздуха

- Пневмоцилиндры – преобразуют энергию сжатого воздуха в поступательное движение рабочих органов

- Фильтры-влагоотделители – очищают воздух от примесей и конденсата

- Трубопроводы и фитинги – армированные рукава и быстросъёмные соединения

Функциональные возможности включают плавную регулировку скорости опускания маркерных головок для предотвращения ударов о покрытие, синхронизацию работы нескольких разметочных блоков, а также аварийное опускание оборудования при отключении питания. Управление осуществляется оператором через кнопочный пульт с дублированием критических функций механическими клапанами.

| Преимущества | Ограничения |

|---|---|

| Взрывобезопасность при работе с ЛВМ | Зависимость от температуры воздуха |

| Низкая чувствительность к загрязнениям | Потребность в регулярном обслуживании |

| Высокая ремонтопригодность в полевых условиях | Ограниченная точность позиционирования |

| Устойчивость к гидроударам | Шумность работы компрессора |

Современные системы оснащаются датчиками давления с выводом данных на панель оператора и автоматическими регуляторами производительности компрессора. Для холодного климата применяются спиртовые испарители, предотвращающие замерзание конденсата в магистралях. При длине пневмотрасс свыше 10 метров устанавливаются ускорители выхлопа, сокращающие время срабатывания цилиндров.

Электрические схемы контроля работы установки

Электрические схемы контроля обеспечивают непрерывный мониторинг ключевых параметров работы разметочной машины в реальном времени. Они интегрируют датчики, контроллеры и индикаторы для отслеживания состояния красконагнетательной системы, работы форсунок, уровня давления и температуры материала. Данные с сенсоров преобразуются в электрические сигналы, обрабатываются микропроцессорным блоком и выводятся на операторскую панель управления.

Система диагностики автоматически сравнивает фактические показатели с заданными технологическими нормами. При отклонениях (например, засорении сопла или падении давления) схема генерирует предупредительные сигналы или аварийные отключения. Это предотвращает брак разметки и повреждение оборудования, обеспечивая строгое соответствие нанесения ГОСТ Р 51256-2018 и ISO 17123.

Основные компоненты схемы

- Датчики давления в магистрали подачи краски

- Термодатчики для контроля температуры термопластика

- Фотоэлектрические сенсоры контроля включения форсунок

- Реле уровня материала в бункерах

| Тип сигнала | Компонент реакции | Действие системы |

|---|---|---|

| Аварийный (красный) | Реле остановки | Немедленное отключение подачи материала |

| Предупреждение (желтый) | Звуковая сирена | Индикация неисправности без остановки |

Логика управления реализуется через программируемые реле или промышленные контроллеры, поддерживающие связь по CAN-шине с другими модулями машины. Электрические цепи защиты включают предохранители, автоматические выключатели и УЗО для блокировки коротких замыканий или перегрузок.

Лазерные системы позиционирования разметки на дорожном полотне

Лазерные системы позиционирования представляют собой высокоточные оптико-электронные комплексы, устанавливаемые на дорожно-разметочные машины. Их основная функция – обеспечение автоматического контроля и коррекции траектории движения машины относительно проектной оси нанесения разметки или существующих ориентиров на дорожном полотне. Система непрерывно сканирует поверхность дороги впереди машины, определяя свое положение относительно заданной линии или контрольных точек.

Принцип работы основан на излучении лазерного луча (чаще всего невидимого инфракрасного) и анализе его отражения от дорожного покрытия или специальных отражающих маркеров, предварительно установленных по трассе будущей разметки. Встроенные датчики и процессор в реальном времени вычисляют отклонение машины от требуемой траектории. Полученные данные используются для формирования управляющих сигналов на гидравлическую или электромеханическую систему рулевого управления машины, обеспечивая ее точное следование по заданной линии без постоянного вмешательства оператора.

Ключевые преимущества и особенности

- Высокая точность нанесения: Позволяют достигать отклонений не более ±2-5 мм от проектной оси, что критически важно для соответствия строгим ГОСТам и обеспечения безопасности дорожного движения.

- Автоматизация процесса: Значительно снижают зависимость от квалификации и внимательности оператора, минимизируя человеческий фактор и усталость.

- Скорость работы: Машина может двигаться с более высокой рабочей скоростью без потери точности, увеличивая общую производительность.

- Универсальность: Эффективно работают как при нанесении новых линий (относительно виртуальной проектной оси, введенной в систему), так и при обновлении существующей разметки (отслеживая старую линию).

- Работа в сложных условиях: Способны функционировать в условиях плохой видимости (сумерки, туман, пыль) и на неровном покрытии, где визуальный контроль затруднен.

- Интеграция с другими системами: Часто интегрируются с системами управления подачей материала (краски, термопласта, спрей-пластика) и системами GPS/ГЛОНАСС для комплексного управления процессом разметки.

Несмотря на высокую эффективность, лазерные системы требуют правильной калибровки перед началом работ и могут быть чувствительны к сильным атмосферным осадкам (ливень, снегопад), способным временно ухудшить качество сканирования. Тем не менее, их применение является стандартом для выполнения работ, требующих максимальной точности и производительности, таких как нанесение разметки на автомагистралях, сложных перекрестках, взлетно-посадочных полосах аэродромов и в тоннелях.

GPS-навигация для автоматического нанесения линий

GPS-навигация в дорожно-разметочных машинах обеспечивает точное позиционирование при нанесении линий за счёт спутниковых данных. Система сопоставляет реальное положение техники с цифровым проектом разметки, корректируя траекторию движения в режиме реального времени. Это исключает человеческие ошибки при ручном выравнивании и гарантирует соответствие ГОСТам.

Технология использует RTK-коррекцию (Real Time Kinematic), повышающую точность позиционирования до 1-2 см. Антенны, установленные на машине, принимают сигналы со спутников и базовой станции, а бортовой компьютер автоматически управляет форсунками для нанесения термопластика или краски. Оператор контролирует процесс через сенсорный интерфейс с визуализацией маршрута.

Ключевые компоненты системы

- Приёмники GNSS – двойные антенны для определения координат и угла поворота машины

- Бортовая ЭВМ – преобразует данные GPS в управляющие сигналы для форсунок

- Гидравлические приводы – регулируют положение разметочного оборудования

- Датчики скорости – синхронизируют подачу материала со скоростью движения

| Преимущество | Эффект |

|---|---|

| Погодная независимость | Работа в тумане/ночью без потери точности |

| Скорость нанесения | До 15 км/ч против 5 км/ч при ручном методе |

| Снижение затрат | Минимизация перерасхода материалов на 8-12% |

Для сложных объектов (перекрёстки, круговое движение) используется 3D-моделирование. Предварительно созданная цифровая карта загружается в систему, позволяя воспроизводить криволинейную разметку без физических ориентиров. Технология интегрируется с лазерными сканерами, контролирующими качество нанесения.

Системы автоматической маркировки коротких участков

Системы автоматической маркировки коротких участков предназначены для нанесения стандартизированных элементов разметки (стоп-линий, пешеходных переходов, стрел, символов) без ручного вмешательства оператора. Они интегрируются в дорожно-разметочные машины или монтируются на автономные шасси, обеспечивая высокую точность позиционирования и повторяемость графики.

Ключевым компонентом таких систем является программное обеспечение, преобразующее цифровые шаблоны в команды для исполнительных механизмов. Датчики расстояния (энкодеры, лазерные сенсоры) синхронизируют нанесение с движением машины, а электромагнитные или пневматические клапаны мгновенно управляют подачей материала.

Технические особенности и компоненты

- Типы шаблонов: Предустановленные библиотеки символов (ГОСТ/ISO), программируемые пользователем макеты

- Привод маркера: Электромеханические подъемники или поворотные механизмы для точного позиционирования форсунок/ракелей

- Синхронизация: Коррекция скорости через GPS, инерциальные системы или датчики вращения колес

- Материалы: Совместимость с термопластом, холодным пластиком, красками

| Параметр | Возможности систем |

|---|---|

| Точность позиционирования | ±10 мм относительно заданных координат |

| Минимальная длина участка | От 0.3 м (для стрел, символов) |

| Скорость нанесения | До 8 км/ч (зависит от сложности графики) |

Критические преимущества включают устранение человеческих ошибок при разметке сложных элементов, сокращение времени работ на перекрестках и зонах с интенсивным движением, а также гарантированное соответствие нормативным требованиям к геометрии символов.

Конструкция шасси самоходных разметочных агрегатов

Шасси самоходных машин служит базовой платформой для размещения технологического оборудования: резервуаров для материалов, дозирующих систем, распылителей и контрольно-измерительной аппаратуры. Оно обеспечивает мобильность агрегата и воспринимает эксплуатационные нагрузки при движении по дорожному покрытию.

Конструкция шасси проектируется с учётом требований устойчивости, манёвренности и равномерного распределения веса. Ключевыми параметрами являются грузоподъёмность, клиренс, тип привода и система подвески, напрямую влияющие на качество нанесения разметки при различных скоростях.

Основные типы шасси

![]()

| Тип | Характеристика | Сфера применения |

|---|---|---|

| Колесное | Пневматические колёса (4-6 шт.), независимая подвеска, рулевое управление | Работы на ровных асфальтированных покрытиях, городские условия |

| Гусеничное | Металлические/резиновые гусеницы, жёсткая рама, повышенное сцепление | Сложный рельеф, грунтовые покрытия, участки с уклоном |

Базовые компоненты шасси включают:

- Несущую раму – сварная конструкция из стальных профилей с точками крепления навесного оборудования

- Силовую установку – дизельный/бензиновый двигатель с гидростатическим или механическим приводом колёс/гусениц

- Трансмиссию – вариаторы, редукторы и карданные валы, передающие крутящий момент

- Систему подрессоривания – амортизаторы и пружины, гасящие вибрации для чёткости линий

Дополнительные элементы конструкции:

- Регулируемая по высоте рабочая платформа оператора

- Гидравлические стабилизаторы для фиксации позиции при нанесении

- Электронные датчики скорости, синхронизирующие подачу материала

- Противовесы для компенсации смещения центра тяжести

Колеса и шины машин: выбор для разных условий эксплуатации

Правильный выбор колес и шин для дорожно-разметочной машины напрямую влияет на точность нанесения разметки, износостойкость оборудования и безопасность оператора. Конструкция ходовой части должна обеспечивать стабильное сцепление с покрытием, минимальную вибрацию и плавное движение при работе с красконагнетательными системами.

Основные критерии выбора включают тип дорожного покрытия (асфальт, бетон, грунт), климатические условия (температура, влажность) и специфику операций (скорость нанесения, нагрузка на ось). Шины с агрессивным протектором незаменимы на рыхлых или мокрых поверхностях, тогда как гладкие модели предпочтительны для ровного асфальта.

Типы шин и их применение

- Пневматические: Универсальный вариант для асфальта и бетона. Амортизируют неровности, снижают вибрацию оборудования. Требуют контроля давления.

- Литые (непневматические): Для каменистых грунтов и стройплощадок. Устойчивы к проколам, но передают вибрацию на раму.

- Гусеничные модули: Используются на сложном рельефе или при работе на склонах. Обеспечивают максимальное сцепление и распределение нагрузки.

| Условия эксплуатации | Рекомендуемый тип | Особенности |

|---|---|---|

| Гладкий асфальт/бетон | Гладкие пневмошины | Минимальный шум, точное позиционирование |

| Мокрое покрытие | Дренажные шины с глубоким протектором | Предотвращение аквапланирования |

| Грунт/гравий | Литые шины с грунтозацепами | Защита от пробуксовки и повреждений |

| Низкие температуры | Морозостойкие шины из мягкой резины | Сохраняют эластичность при -25°C |

Для машин с электронным позиционированием разметки критично применение шин с антистатическими свойствами, предотвращающими накопление заряда, который может нарушить работу датчиков. При длительных работах на неровных поверхностях дополнительно устанавливают демпфирующие подвески, компенсирующие колебания рамы.

- Проверка совместимости: Диаметр колес должен соответствовать клиренсу и передаточному отношению привода.

- Балансировка: Обязательна для скоростных машин (свыше 20 км/ч) для исключения биения.

- Регламент замены: Износ протектора более 40% требует установки новых шин во избежание проскальзывания.

Генераторы энергоснабжения: мощность и особенности подключения

Генераторы для дорожно-разметочных машин обеспечивают автономное питание оборудования в полевых условиях. От корректного выбора мощности зависит стабильность работы нагревательных элементов, насосов, систем управления и освещения. Недостаточная мощность приводит к сбоям в процессе нанесения разметки, перегреву генератора и преждевременному износу.

Требуемая мощность рассчитывается исходя из суммарного энергопотребления всех узлов машины с запасом 20-25%. Для точного определения необходимо учитывать пусковые токи электродвигателей (особенно в компрессорах и смесителях), которые могут в 3-5 раз превышать номинальные значения. Обязателен мониторинг нагрузки в процессе работы для предотвращения перегрузок.

Типовые требования к мощности

| Тип разметочной машины | Мощность генератора (кВт) | Ключевые потребители |

|---|---|---|

| Для краски (без подогрева) | 5-8 | Насос, маркировочная головка, система контроля |

| Для термопластика | 15-30 | Плавильные котлы, ТЭНы, шнековые податчики |

| Гидроабразивные установки | 10-18 | Высоконапорные насосы, системы фильтрации |

Особенности подключения

- Использование защитных автоматов с характеристикой «D» для оборудования с высокими пусковыми токами

- Сечение кабелей подбирается с учетом протяженности трассы и пиковой нагрузки (минимум 4 мм² для силовых линий)

- Обязательное заземление корпуса генератора и металлических частей машины

- Подключение через распределительный щит с разделением цепей: силовые (380В), управление (220В), освещение (12В)

- Применение стабилизаторов напряжения для чувствительной электроники (датчики, контроллеры)

Системы подготовки поверхности перед нанесением

Качество дорожной разметки напрямую зависит от тщательности подготовки основания. Без надлежащей очистки и обработки поверхности снижается адгезия материалов, что приводит к преждевременному отслоению, истиранию и ухудшению видимости маркировки.

Неочищенные загрязнения (пыль, масляные пятна, старые слои краски) создают барьер между дорожным покрытием и разметочным составом. Это критично для всех типов разметки – термопластичной, холодного пластика, лакокрасочной и эпоксидной.

Ключевые методы подготовки

- Механическая очистка: Щеточные барабаны или стальные скребки удаляют твердые загрязнения, окалину и рыхлый асфальт.

- Продувка сжатым воздухом: Удаляет пыль и мелкие частицы после механической обработки.

- Термическая обработка: Газовые горелки плавят битумные пятна, испаряют влагу и улучшают адгезию термопластика.

- Грунтование: Нанесение праймеров на бетонные или пористые поверхности для укрепления основания.

| Оборудование | Назначение | Особенности |

|---|---|---|

| Роторные щеточные модули | Абразивная очистка покрытия | Регулируемое усилие прижима, сменные насадки |

| Турбовоздуходувки | Удаление пыли и влаги | Рабочее давление 8-10 бар, фильтры для масляных паров |

| Инфракрасные предварители | Нагрев основания | Температурный контроль зоны обработки |

| Пневматические распылители праймера | Нанесение грунтовочных составов | Дозированная подача, равномерное распределение |

Современные разметочные машины оснащаются интегрированными модулями подготовки, работающими в едином цикле с нанесением. Последовательность операций: механическая очистка → тепловая обработка → продувка → грунтование (при необходимости). Контроль качества осуществляется визуально и приборным методом (адгезиметры).

Пистолеты для ручной корректировки разметки

Пистолеты для ручной корректировки дорожной разметки – это компактные устройства, предназначенные для точечного ремонта, нанесения коротких линий, символов (стрелок, букв, пиктограмм) или исправления дефектов существующей разметки без использования крупногабаритной техники. Они незаменимы при работе в стесненных условиях, на сложных участках дороги (перекрестки, парковки, пешеходные переходы) или для оперативного устранения повреждений.

Основой конструкции является резервуар (бачок) для краски или термопластика, оснащенный подающим механизмом (часто пневматическим или механическим курковым), соплом для формирования линии и системой управления. Оператор направляет сопло вручную, контролируя толщину и непрерывность линии. Большинство моделей работают с холодными красками, но существуют и термопластичные пистолеты с подогревом материала.

Ключевые характеристики и виды

- Тип материала:

- Красконагнетательные: Для холодных красок (водоразбавляемых, органорастворимых), просты в обслуживании.

- Термопластичные: Оснащены нагревательным элементом для расплава термопластичных гранул, требуют подключения к генератору.

- Двухкомпонентные: Для быстросохнущих материалов (эпоксидных, полиуретановых), имеют систему смешивания компонентов.

- Принцип подачи:

- Пневматические: Требуют подключения к компрессору, обеспечивают равномерное распыление/выдавливание.

- Механические (курковые): Подача краски осуществляется усилием оператора через рычаг, автономны.

- Аккумуляторные: Со встроенным или съемным аккумулятором, мобильны, не требуют шлангов.

- Конструкция сопла: Определяет ширину линии (от 10 мм до 150+ мм) и тип нанесения (сплошная струя, распыление). Сменные насадки позволяют быстро менять ширину.

Преимущества включают мобильность, возможность работы в труднодоступных местах, низкую стоимость относительно машин, простоту подготовки и очистки. Недостатки – меньшая производительность, зависимость качества линии от навыков оператора, ограниченная длина непрерывных участков, ручной труд.

| Критерий | Варианты |

|---|---|

| Тип питания | Ручной (механический), Пневматический, Электрический (аккумуляторный) |

| Рабочее давление | Низкое (краски), Высокое (термопластик) |

| Вес (с материалом) | 1.5 кг - 8 кг |

| Основное применение | Корректировка, символы, короткие линии, ремонт |

Эффективность применения напрямую зависит от выбора типа пистолета под конкретный материал и задачи, а также квалификации оператора, обеспечивающего точность и аккуратность нанесения.

Производительность разметочных установок: расчет показателей

Расчет производительности дорожно-разметочных машин (ДРМ) является ключевым этапом при планировании работ, составлении смет и определении необходимого парка оборудования. Основной показатель – площадь нанесения разметки за единицу времени, обычно выражаемый в квадратных метрах в час (м²/ч).

Производительность напрямую влияет на сроки выполнения проекта и его экономическую эффективность. Точный расчет позволяет избежать простоев техники или, наоборот, нехватки ресурсов, оптимизировать логистику материалов и трудозатраты.

Формула расчета и ключевые факторы

Базовая формула для расчета производительности (П, м²/ч):

П = V * B * K

Где:

- V – рабочая скорость движения машины (км/ч или м/ч);

- B – общая ширина наносимой разметки за один проход (м). Для машин с несколькими пистолетами/распылителями это суммарная ширина всех одновременно наносимых линий и интервалов между ними;

- K – коэффициент использования рабочего времени (обычно 0.8 - 0.9). Учитывает неизбежные простои: повороты, заправку, перемещение между участками, технологические перерывы.

Ключевые факторы, влияющие на реальную производительность:

- Тип наносимого материала: Скорость нанесения термопластика, холодного пластика, краски или эмали различается из-за вязкости, требований к толщине слоя и времени схватывания.

- Конструкция машины и количество рабочих органов: Многопистолетные установки наносят несколько линий за проход, существенно увеличивая `B`.

- Требования к качеству разметки: Необходимость нанесения толстого слоя (особенно структурного термопластика) или сложных элементов (стрел, надписей) снижает скорость `V`.

- Состояние дорожного покрытия и рельеф: Неровности, уклоны, повороты требуют снижения скорости.

- Организация работ: Эффективность подготовки основания, логистика материалов, квалификация оператора.

- Погодные условия: Ветер, влажность, температура могут влиять на процесс нанесения и скорость движения.

Пример расчета и дополнительные показатели

Пример: Машина наносит одну линию шириной 0.15 м холодным пластиком. Рабочая скорость (V) = 5 км/ч (5000 м/ч). Коэффициент K = 0.85.

П = 5000 м/ч * 0.15 м * 0.85 = 637.5 м²/ч

Часто также рассчитывают производительность по длине наносимой линии (L, пог.м/ч):

L = V * K

В примере: L = 5000 м/ч * 0.85 = 4250 пог.м/ч

Этот показатель актуален при нанесении одиночных линий или при сравнении машин, наносящих разметку одинаковой ширины.

Нормативная и паспортная производительность

Производители указывают в паспортах на оборудование максимальную теоретическую производительность, достижимую в идеальных условиях при работе на максимальной скорости и ширине. Реальная производительность на объекте всегда ниже паспортной из-за влияния перечисленных выше факторов. Нормативная производительность (принимаемая в сметных расчетах) базируется на паспортных данных, но включает поправочные коэффициенты, учитывающие типичные условия работы и технологические перерывы.

| Тип ДРМ / Материал | Типовая ширина нанесения за проход (B), м | Типовая рабочая скорость (V), км/ч | Ориентировочная производительность (П), м²/ч |

|---|---|---|---|

| Ручной краскораспылитель (краска) | 0.10 - 0.15 | 3 - 5 | 300 - 750 |

| Самоходная, краска/эмаль | 0.15 - 0.60 (1-4 линии) | 5 - 8 | 750 - 4800 |

| Прицепная, термопластик (лента) | 0.10 - 0.30 | 2 - 5 | 200 - 1500 |

| Самоходная, термопластик (расплав) | 0.15 - 0.60 (1-4 линии) | 3 - 6 | 450 - 3600 |

| Машина для холодного пластика | 0.15 - 0.60 (1-4 линии) | 4 - 7 | 600 - 4200 |

Правильный расчет производительности ДРМ на основе конкретных условий проекта и характеристик оборудования – фундамент для эффективного и экономичного выполнения работ по нанесению дорожной разметки. Всегда необходим анализ факторов влияния и запас по времени.

Расход материала при разных видах разметки

Расход материала напрямую зависит от типа наносимой разметки и её функционального назначения. Для тонких линий (разделительных полос, краевых) требуется меньше состава, тогда как широкая разметка (стрелы, пешеходные переходы, стоп-линии) увеличивает расход. Ключевым параметром является толщина слоя: минимальная для временной разметки (0.3-0.5 мм) и увеличенная для постоянной (1.2-1.5 мм).

На расход также влияют технологические факторы: марка краски или термопластика, вязкость смеси, пористость дорожного покрытия и погодные условия при нанесении. Например, шероховатый асфальт поглощает больше материала, чем гладкий бетон. Производители указывают нормативы расхода для каждого типа покрытия, но на практике показатели корректируются с учётом состояния дорожного полотна.

Нормативы для основных типов материалов

| Материал | Тип разметки | Средний расход (кг/м²) |

|---|---|---|

| Краска водоразбавляемая | Линии шириной 10-15 см | 0.4–0.6 |

| Термопластик | Широкие элементы (зоны, символы) | 3.5–5.0 |

| Холодный пластик | Износостойкие участки | 4.0–6.0 |

| Структурная разметка | Шумовые полосы, антискольжение | 6.0–8.0 |

Факторы отклонения от норм:

- Конфигурация линий: пунктирная экономичнее сплошной

- Добавки: стеклошарики повышают расход на 15-20%

- Температура материала: перегрев термопластика ведёт к испарению полимеров

Для оптимизации применяют:

1. Машины с электронным управлением толщиной слоя

2. Предварительный расчёт площади покрытия

3. Пробное нанесение на контрольном участке

Техническое обслуживание двигателей ходовой части

Регулярное техническое обслуживание двигателей ходовой части дорожно-разметочных машин критически важно для предотвращения внезапных отказов и простоев. Базовые процедуры включают контроль рабочих параметров, визуальный осмотр на наличие подтёков топлива или масла, а также проверку целостности патрубков и электропроводки.

Систематическая диагностика позволяет своевременно выявлять износ компонентов, таких как свечи зажигания или топливные форсунки, до их критического выхода из строя. Особое внимание уделяется чистоте воздушных фильтров, так как загрязнения напрямую влияют на мощность двигателя и расход топлива при перемещении машины между объектами.

Ключевые этапы обслуживания

Основные операции выполняются согласно регламенту производителя:

- Контроль смазочной системы: ежесменная проверка уровня масла, замена по истечении моточасов (обычно 200-500 часов).

- Обслуживание топливной системы: очистка фильтров грубой/тонкой очистки, слив отстоя из бака, диагностика топливных насосов.

- Регулировка систем подачи воздуха: замена воздушного фильтра при загрязнении, проверка герметичности впускного тракта.

- Диагностика системы охлаждения: контроль уровня антифриза, промывка радиатора от пыли и дорожной грязи.

Периодичность основных работ (ориентировочная):

| Операция | Периодичность | Примечание |

|---|---|---|

| Замена моторного масла | Каждые 250 моточасов | Использовать спецификации производителя |

| Замена воздушного фильтра | Каждые 100 часов | При работе в запылённых условиях – чаще |

| Проверка свечей/форсунок | Каждые 500 часов | Чистка или замена при отклонениях |

Обязательна компьютерная диагностика электронных блоков управления каждые 6 месяцев для выявления скрытых ошибок. По окончании сезона проводится консервация: полная замена технических жидкостей, обработка цилиндров защитными составами, осушение топливной системы.

Чистка форсунок и линий подачи материала

Регулярная очистка форсунок и магистралей подачи краски/термопластика – обязательная процедура для сохранения точности нанесения разметки и предотвращения простоев. Загрязнение сопел, остатки засохшего материала или воздушные пробки приводят к прерывистым линиям, неравномерной толщине и дефектам покрытия.

Технология очистки зависит от типа используемого материала (краска на водной основе, растворителях, термопластик, холодный пластик) и конструкции машины. Общий принцип включает продувку воздухом, механическую чистку специальными инструментами и промывку совместимыми растворителями.

Процедура очистки

- Продувка сжатым воздухом: Выполняется после каждого рабочего цикла для удаления остатков материала из распылительной головки и шлангов.

- Разборка узла форсунки: Съем сопла, фильтров тонкой очистки и защитных колпачков для детальной обработки.

- Механическая очистка:

- Иглой из мягкого металла (медь, латунь) – удаление крупных частиц из канала сопла.

- Щетками с синтетическим ворсом – очистка внутренних поверхностей от налипаний.

- Промывка растворителем:

- Для красок – ксилол, уайт-спирит, специализированные смывки.

- Для термопластика – нагрев до текучего состояния с последующей продувкой или применение термостойких очистителей.

- Проверка и калибровка: Контроль диаметра сопла, геометрии факела распыла и герметичности соединений перед сборкой.

Важно: Используйте только рекомендованные производителем чистящие средства! Агрессивные или неподходящие растворители повреждают уплотнения, вызывают коррозию и деформацию деталей.

| Тип загрязнения | Метод устранения | Частота обработки |

|---|---|---|

| Засохшая краска в сопле | Замачивание в растворителе + продувка | После каждой смены |

| Окалина в термопластике | Продувка воздухом + фильтрация материала | Перед запуском линии |

| Воздушные пробки | Прокачка системы под давлением | При смене материала/простоях |

Систематическая чистка увеличивает ресурс распылительных модулей, снижает расход материала и гарантирует соответствие разметки требованиям ГОСТ Р 51256-2018. Пренебрежение процедурой ведет к незапланированным остановкам и удорожанию работ.

Техника безопасности при эксплуатации дорожно-разметочной машины

Персонал обязан пройти полный инструктаж по работе с конкретной моделью оборудования, изучить руководство производителя и подтвердить квалификацию допуском к эксплуатации. Все операции выполняются в спецодежде со светоотражающими элементами, защитными очками, перчатками и респиратором при работе с термопластиком или краской. Запрещается обслуживание или ремонт при включенном двигателе и работающем нанесении разметки.

Перед запуском проводится визуальный осмотр машины: проверка герметичности баков, отсутствия утечек ГСМ, давления в шинах, исправности тормозов, сигнализации и аварийных систем. Рабочая зона ограждается предупредительными знаками и конусами согласно схеме организации движения. При работе на проезжей части обязательно применение автомобиля прикрытия с проблесковым маячком.

Ключевые требования при нанесении разметки

- Безопасная скорость – перемещение строго в соответствии с техническими возможностями нанесения материала (обычно 2-5 км/ч)

- Контроль подачи материала – немедленная остановка при засорении форсунок или неравномерном распылении

- Защита от высоких температур – исключение контакта с нагретыми элементами (до 200°C у термопластавтоматов)

- Вентиляция – работа с летучими составами только при ветре от оператора

При заправке баков горючими материалами запрещено курение и использование открытого огня в радиусе 10 метров. Остатки материалов утилизируются как опасные отходы согласно экологическим нормативам. По окончании работ оборудование очищается растворителями, указанными в техдокументации.

| Опасный фактор | Меры предосторожности |

|---|---|

| Движущиеся части механизмов | Блокировка привода перед чисткой, запрет на снятие защитных кожухов |

| Пары растворителей | Использование СИЗОД, контроль ПДК в воздухе |

| Горячие поверхности | Теплоизоляция элементов, маркировка предупредительными знаками |

Аварийная остановка выполняется при любом сбое в работе: утечке материала, возгорании, поломке ходовой части или потере видимости оператором. Техника оснащается огнетушителем типа ABC (не менее 5 кг) и аптечкой первой помощи в легкодоступном месте.

Требования к хранению разметочных машин в межсезонье

Перед консервацией техники проводится обязательная предсезонная подготовка. Все рабочие узлы (пистолеты-распылители, насосы, шланги, бункер) тщательно очищаются от остатков материалов (краски, термопластика, стеклошариков) с использованием рекомендованных производителем растворителей. Системы промываются чистой водой или специальными жидкостями до полного удаления следов реагентов.

Технические жидкости (топливо, гидравлическое масло, охлаждающая жидкость) сливаются или заменяются в соответствии с инструкцией производителя. Проводится диагностика основных систем: проверяется уровень масла в двигателе и редукторах, состояние фильтров, целостность электропроводки и герметичность пневмолиний. Обнаруженные неисправности устраняются до постановки на хранение.

Основные правила хранения

- Помещение: сухое отапливаемое здание с минимальной влажностью и вентиляцией. Обязательна защита от прямых солнечных лучей и перепадов температур.

- Защита узлов:

- Открытые металлические поверхности покрываются консервационной смазкой.

- Шланги и резиновые уплотнения обрабатываются силиконовой смазкой и хранятся в расслабленном состоянии.

- Рабочие органы (валики, дюзы) демонтируются и помещаются в герметичные контейнеры.

- Шины: разгружаются (машина устанавливается на подставки), давление снижается на 20-30%.

| Система | Действия |

|---|---|

| Аккумулятор | Демонтаж, хранение в заряженном состоянии (+10...+15°C) с периодической подзарядкой |

| Топливная система | Полная выработка топлива или добавление стабилизатора в бак |

| Электроника | Отключение от источников питания, защита разъемов влагопоглощающими материалами |

В течение межсезонья выполняется ежемесячный контроль: визуальный осмотр на коррозию, проверка уровня консервационной смазки, проворачивание валов двигателя и ходовой части вручную для предотвращения закисания. За 2 недели до начала сезона проводится повторное ТО с заменой расходников и пробный запуск систем.

Критерии выбора машины для конкретного вида работ

Определение оптимального оборудования требует анализа технических характеристик и их соответствия проектным задачам. Учет специфики материалов и условий эксплуатации предотвращает простои и снижает себестоимость работ.

Ключевым аспектом является соответствие функциональности машины требованиям ГОСТ и международных стандартов разметки. Ошибки при подборе приводят к нарушению геометрии линий, снижению адгезии материалов и преждевременному износу покрытий.

Факторы выбора

- Тип материала разметки

- Термопластик: машины с котлом-плавителем и экструдером

- Краска: агрегаты с распылительными пистолетами и компрессором

- Холодный пластик: установки с двухкомпонентными дозаторами

- Производительность

- Объем работ: ручные модели для точечного ремонта (до 500 м/смену)

- Самоходные комплексы для магистралей (свыше 10 км/день)

- Толщина нанесения: от 0.3 мм (краска) до 4.5 мм (структурный пластик)

- Точность нанесения

- Лазерные или GPS-системы позиционирования для сложной разметки

- Механические направляющие для прямых линий

- Автоматические клапаны управления подачей материала

- Эксплуатационные параметры

- Климатическое исполнение: температурный диапазон работы

- Тип шасси: прицепные, самоходные, автономные

- Энергопотребление: электрические, дизельные, гибридные модели

| Тип работ | Рекомендуемое оборудование | Критичные параметры |

|---|---|---|

| Временная разметка | Ручные маркеры | Мобильность, скорость перенастройки |

| Парковочная зона | Прицепные машины | Точность углов, скорость сушки |

| Магистрали | Самоходные комплексы | Производительность, система позиционирования |

| Структурная разметка | Экструдеры с матрицами | Регулировка высоты рельефа, стабильность подачи |

Дополнительные аспекты: совместимость с дорожными шаблонами, наличие систем отражения стеклошариков, возможность интеграции с геоинформационными комплексами. Для городских условий приоритетны машины с пониженным уровнем шума и компактными габаритами.

Список источников

При подготовке материалов использовались специализированные технические документы и отраслевые издания.

Основные источники включают нормативную базу, каталоги производителей и профильные исследования.

- ГОСТ Р 51256-2011 «Технические средства организации дорожного движения. Разметка дорожная»

- Технические каталоги оборудования Graco, TATU MARINE, Borum

- Отраслевой журнал «Дорожная техника и технологии» (№3, 2022)

- Учебное пособие «Машины для содержания автомобильных дорог» (С.П. Авдотьин, 2020)

- Технический регламент ТР ТС 014/2011 «Безопасность автомобильных дорог»

- Открытые данные производителей дорожно-строительной техники (Hofmann, STiM)

- Методические рекомендации Росавтодора по нанесению временной разметки