Масло в антифризе - откуда берется, чем опасно и как убрать

Статья обновлена: 01.03.2026

Смешивание моторного масла с охлаждающей жидкостью – критичная неисправность, требующая немедленного вмешательства. Обнаружение эмульсии в расширительном бачке или масляных пятен в антифризе сигнализирует о нарушении герметичности систем двигателя.

В статье детально разберем механизмы возникновения дефекта: от повреждения прокладки ГБЦ до трещин в теплообменнике. Проанализируем разрушительные последствия для узлов двигателя и рассмотрим эффективные методы диагностики и ремонта для восстановления работоспособности силового агрегата.

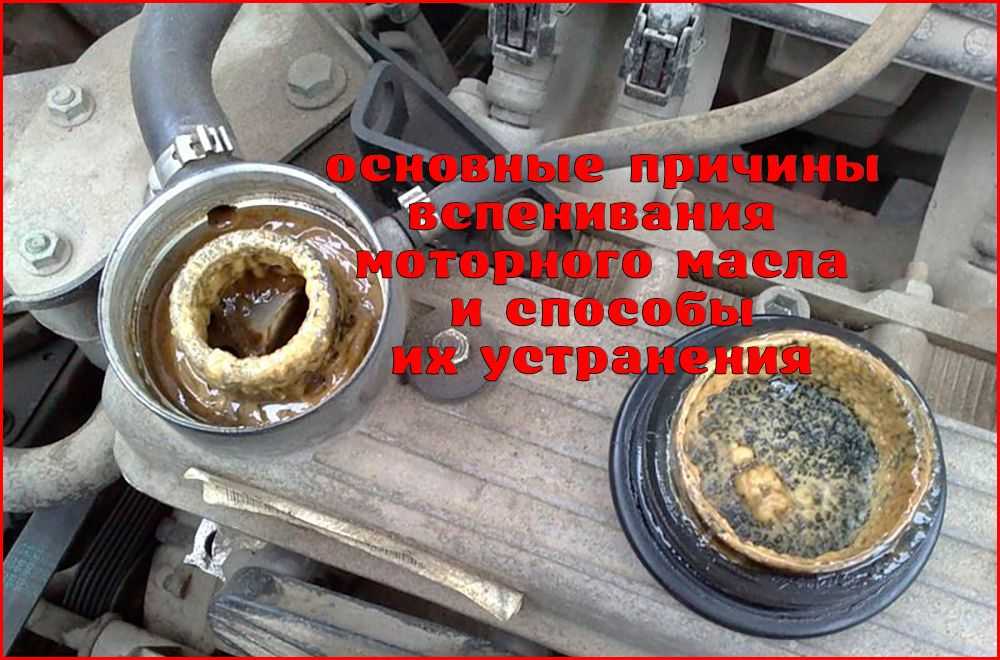

Характерные симптомы проблемы: пена в расширительном бачке

Появление пены в расширительном бачке – один из наиболее визуально заметных индикаторов смешивания масла с антифризом. Пена образуется характерного желто-коричневого или "клубничного" оттенка, часто с маслянистыми разводами на стенках бачка и крышке. Консистенция охлаждающей жидкости меняется: вместо однородной жидкости наблюдаются пузыристые сгустки, похожие на взбитую эмульсию.

Пенообразование сопровождается изменением физических свойств антифриза: снижается теплоотводящая способность, повышается вязкость, а при прогреве двигателя пенный слой увеличивается в объеме. На холодном моторе пена частично оседает, оставляя на поверхности жидкости масляную пленку и рыжеватый осадок на дне бачка.

Сопутствующие признаки при наличии пены

- Перегрев двигателя даже при нормальном уровне антифриза

- Появление масляных пятен на поверхности охлаждающей жидкости

- Аномальный рост уровня антифриза в бачке при холодном двигателе

- Белый дым из выхлопной трубы с маслянистыми каплями в выхлопных газах

- Образование эмульсии под маслозаливной крышкой (светло-коричневая "сметана")

Обнаружение масляных пятен на поверхности охлаждающей жидкости

Наиболее очевидный признак проникновения масла в систему охлаждения – визуальное обнаружение маслянистых пятен, разводов или эмульсии на поверхности антифриза в расширительном бачке или радиаторе. Масло, смешиваясь с охлаждающей жидкостью, образует характерную масляную пленку, пятна коричневого, желтого или рыжего цвета, либо густую светлую (иногда кофейного оттенка) эмульсию, напоминающую майонез, на внутренней стороне крышки бачка или горловины радиатора.

Для точного выявления проблемы необходимо проверить состояние ОЖ на холодном двигателе после его остывания. Снимите крышку расширительного бачка и внимательно осмотрите поверхность жидкости и внутренние стенки бачка под ярким светом. Наличие масляных разводов, несмешивающихся капель масла, плавающих сгустков или сплошной масляной пленки – явный индикатор проблемы. Также стоит проверить щуп уровня моторного масла – появление на нем эмульсии того же цвета подтверждает взаимопроникновение жидкостей.

Основные причины появления масла в антифризе

- Пробитая прокладка головки блока цилиндров (ГБЦ): Наиболее частая причина. Нарушение герметичности в зоне масляного канала и канала системы охлаждения.

- Трещины в головке блока цилиндров или самом блоке цилиндров: Возникают из-за перегрева двигателя, гидроудара или дефекта литья. Трещины также создают путь для смешивания масла и антифриза.

- Неисправность масляного радиатора (охладителя масла): Коррозия, механическое повреждение или разгерметизация внутренних трубок или уплотнений теплообменника, где масло и антифриз протекают в непосредственной близости.

- Повреждение прокладки или корпуса масляного фильтра (если он совмещен с теплообменником охлаждения масла).

- Дефекты впускного коллектора (на некоторых двигателях, где он охлаждается ОЖ и имеет каналы, близкие к масляным).

| Последствия попадания масла в антифриз |

|---|

| Ухудшение теплоотвода: Масляная пленка снижает эффективность охлаждения двигателя, приводя к перегреву. |

| Разрушение резиновых уплотнений: Масло агрессивно воздействует на патрубки, сальники, уплотнения помпы и радиатора, вызывая их разбухание и разрушение. |

| Загрязнение и засорение системы охлаждения: Образование отложений в радиаторе, термостате, каналах двигателя, снижение циркуляции ОЖ. |

| Снижение смазывающих свойств масла: Попадание антифриза в масляную систему разжижает масло, ухудшая его смазывающие свойства и провоцируя повышенный износ деталей двигателя. |

| Коррозия элементов системы охлаждения: Компоненты антифриза, взаимодействуя с маслом, могут терять свои антикоррозионные свойства. |

- Подтвердите проблему: Тщательно осмотрите ОЖ в расширительном бачке и на масляном щупе. Исключите другие возможные причины загрязнения (например, присадки низкого качества).

- Немедленно прекратите эксплуатацию: Дальнейшая езда с такой неисправностью усугубляет повреждения и увеличивает стоимость ремонта.

- Проведите профессиональную диагностику: Для точного определения источника утечки (ГБЦ, трещина, маслоохладитель) необходимы:

- Проверка системы охлаждения на герметичность под давлением (тест давлением).

- Химический анализ ОЖ на наличие следов выхлопных газов (тест на СО2/углеводороды) – признак пробоя прокладки ГБЦ.

- Визуальный осмотр и опрессовка масляного радиатора.

- Устраните причину: В зависимости от диагноза:

- Замена прокладки ГБЦ (с обязательной шлифовкой плоскости головки).

- Ремонт/замена головки блока цилиндров или блока (при трещинах).

- Замена масляного радиатора (охладителя) или его ремонтного комплекта.

- Замена впускного коллектора или его прокладки.

- Тщательная промывка системы охлаждения: После устранения причины необходимо многократно промыть систему охлаждения специальными средствами до полного удаления следов масла.

- Замена охлаждающей жидкости и моторного масла с фильтром: Залейте свежие рекомендованные технические жидкости.

Изменение консистенции антифриза на эмульсию

При проникновении моторного масла в систему охлаждения антифриз теряет первоначальную однородную жидкую структуру. Взаимодействие нефтяных компонентов масла с водно-гликолевым составом охлаждающей жидкости запускает процесс эмульгирования. Визуально это проявляется как образование густой субстанции светло-коричневого или кремового оттенка, по консистенции напоминающей майонез или сметану.

Эмульсия формируется из-за химической несовместимости веществ: масло содержит поверхностно-активные присадки, а антифриз – водную основу. При смешивании масляные капли обволакиваются молекулами воды, образуя стабильную взвесь. На внутренних стенках расширительного бачка, радиатора и патрубков появляется характерный маслянистый налет, а на поверхности жидкости – пенная шапка.

Критические последствия эмульгирования

Трансформация антифриза в эмульсию провоцирует комплекс неисправностей:

- Терморегуляция: эмульсия обладает вдвое меньшей теплопроводностью. Радиатор не отводит тепло, провоцируя постоянный перегрев двигателя даже при исправном термостате.

- Гидродинамика: повышенная вязкость состава создает сопротивление циркуляции. Насос работает с перегрузкой, возникает кавитация и риск разрушения крыльчатки.

- Закупорка каналов: в узких участках системы (трубки теплообменника отопителя, соты радиатора) эмульсия образует пробки, блокируя поток охлаждающей жидкости.

Негативное влияние распространяется и на металлические компоненты:

| Элемент системы | Повреждение |

| Помпа (водяной насос) | Ускоренный износ уплотнений и подшипников |

| Алюминиевые детали | Коррозия из-за нарушения химического баланса антифриза |

| Резиновые патрубки | Разбухание и потеря эластичности |

Для устранения проблемы необходимо:

- Немедленно прекратить эксплуатацию автомобиля.

- Выполнить диагностику для определения источника попадания масла (прокладка ГБЦ, маслоохладитель, теплообменник).

- Промыть систему охлаждения специальными средствами до полного удаления эмульсионных остатков.

- Устранить первичную неисправность, заменить антифриз и масло.

Быстрое падение уровня масла в двигателе

Основной причиной быстрого падения уровня масла при его попадании в антифриз является нарушение герметичности между системами смазки и охлаждения. Это происходит из-за повреждений критически важных элементов двигателя, что позволяет маслу под давлением проникать в контур охлаждения.

Данная проблема приводит к двойному негативному эффекту: картер теряет смазочный материал, а антифриз загрязняется масляной эмульсией. Результатом становится не только снижение уровня масла, но и ухудшение теплоотвода, что провоцирует перегрев двигателя.

Ключевые причины и методы устранения

| Причина | Способ устранения |

|---|---|

| Прогорание прокладки ГБЦ – нарушение уплотнения между масляными каналами и рубашкой охлаждения. | Замена прокладки ГБЦ с обязательной проверкой плоскости головки блока и блока цилиндров. |

| Трещина в головке блока цилиндров – образуется вследствие перегрева или усталости металла. | Шлифовка головки при микротрещинах или полная замена при сквозных повреждениях. |

| Разгерметизация маслоохладителя – коррозия или механическое повреждение теплообменника. | Диагностика давлением, замена маслоохладителя или его ремонт. |

Последствия эксплуатации

- Аварийный износ двигателя – снижение смазки увеличивает трение в ЦПГ и подшипниках коленвала.

- Разрушение системы охлаждения – масляная эмульсия забивает радиаторы и помпу.

- Критический перегрев – потеря антифризом теплоемкости провоцирует деформацию деталей.

Алгоритм действий при обнаружении

- Немедленно прекратить эксплуатацию двигателя при выявлении эмульсии на щупе или в расширительном бачке.

- Выполнить тест давления в системе охлаждения для локализации точки утечки.

- Провести дефектовку ГБЦ, маслоохладителя и блока цилиндров после разборки.

- Одновременно заменить масло и антифриз после устранения неисправности.

Необъяснимый перегрев двигателя при езде

Попадание моторного масла в систему охлаждения провоцирует критическое снижение эффективности антифриза. Жировая пленка обволакивает внутренние поверхности радиатора и рубашки охлаждения, создавая термоизолирующий барьер. Это нарушает нормальный теплообмен между металлом и охлаждающей жидкостью, особенно заметный под нагрузкой – при движении в гору, буксировке или на высоких оборотах.

Эмульсия из масла и антифриза теряет текучесть и вязкость, что ухудшает циркуляцию по узким каналам системы. Дополнительно снижается температура кипения смеси, возникает кавитация (паровые пробки) в водяном насосе. Комбинированный эффект вызывает резкий скачок температуры на приборной панели, хотя на холостых оборотах двигатель может остывать до нормы.

Последствия длительного перегрева

- Деформация ГБЦ: Локальные перегревы создают тепловые напряжения, искривляющие плоскость головки блока цилиндров

- Прогар прокладки: Разрушение межкольцевых перемычек в зоне каналов охлаждения и цилиндров

- Трещины в блоке: Особенно опасны микротрещины в труднодоступных зонах рубашки охлаждения

- Коксование масла: Образование твердых отложений в масляных каналах при температурном шоке

Диагностика и устранение

При первых признаках перегрева (пар из расширительного бачка, стрелка температуры в красной зоне) необходимо:

- Остановить двигатель и вызвать эвакуатор – продолжение движения гарантировано усугубит повреждения

- Провести тест системы охлаждения на наличие углеводородов (индикаторные полоски или УФ-детектор)

- Демонтировать ГБЦ для дефектовки плоскостей блока и головки, проверки на микротрещины

| Компонент | Метод проверки | Критичные дефекты |

|---|---|---|

| Прокладка ГБЦ | Визуальный осмотр следов пробоя | Разрывы между камерами сгорания и каналами ОЖ |

| Головка блока | Замер плоскостности щупом | Искривление свыше 0.05 мм на 1 м длины |

| Масляный радиатор | Опрессовка воздухом под давлением | Появление пузырей в ванне с водой |

После ремонта обязательна многоступенчатая промывка системы охлаждения специальными составами для удаления масляных отложений. Использование бытовых средств (типа "Кока-Кола") недопустимо – они разрушают алюминиевые детали и уплотнители. Завершающий этап – замена антифриза и контроль температуры в реальных условиях движения с помощью диагностического сканера.

Критическая роль прокладки ГБЦ: первая причина неисправности

Прокладка головки блока цилиндров (ГБЦ) выполняет роль герметизирующего барьера между блоком двигателя и головкой цилиндров. Ее основная задача – разделять каналы систем смазки, охлаждения и камеры сгорания, обеспечивая их полную изоляцию. При нарушении целостности этой прокладки возникают взаимопроникновения технических жидкостей, наиболее опасным из которых является попадание моторного масла в антифриз.

Дефект прокладки ГБЦ – наиболее распространённая причина смешивания масла и охлаждающей жидкости. Износ, перегрев двигателя или неправильная затяжка болтов ГБЦ приводят к образованию микротрещин или прогарам в критических зонах. Особенно уязвимы участки между масляными каналами и рубашкой охлаждения, где даже минимальное повреждение создает путь для утечек.

Механизм возникновения неисправности

При повреждении прокладки в зоне соприкосновения масляного канала и канала системы охлаждения:

- Высокое давление в системе смазки продавливает масло через дефектную область.

- Антифриз, циркулирующий под давлением, проникает в масляные магистрали, образуя эмульсию.

- На стыке поверхностей ГБЦ и блока возникает коррозия из-за агрессивного воздействия смеси жидкостей.

Последствия и диагностика

| Признак | Описание |

|---|---|

| Эмульсия на масляном щупе/под крышкой маслозаливной горловины | Светло-коричневая пенистая субстанция, похожая на майонез |

| Пятна масла в расширительном бачке | Радужная плёнка или коричневые разводы на поверхности антифриза |

| Перегрев двигателя | Нарушение теплоотвода из-за изменения свойств ОЖ и загрязнения радиатора |

Важно: Игнорирование проблемы вызывает ускоренный износ вкладышей, коррозию гильз цилиндров и заклинивание двигателя!

Способы устранения

- Полная разборка двигателя: демонтаж головки блока цилиндров.

- Дефектовка прилегающих поверхностей ГБЦ и блока на предмет деформации (фрезеровка при необходимости).

- Замена прокладки ГБЦ на оригинальную с соблюдением момента и порядка затяжки болтов.

- Промывка системы охлаждения и замена масла с фильтром.

Использование герметиков для системы охлаждения – временная мера и не устраняет причину. Требуется квалифицированный ремонт!

Деформация плоскости головки блока цилиндров

Деформация плоскости головки блока цилиндров (ГБЦ) возникает из-за критического перегрева двигателя, когда температурное расширение металла превышает допустимые пределы. Локальные участки ГБЦ подвергаются неравномерному воздействию высоких температур, особенно в зонах вокруг камер сгорания и рубашки охлаждения. Это приводит к искривлению поверхности, нарушающему геометрическую целостность сопрягаемой плоскости с блоком цилиндров.

После остывания двигателя деформированная ГБЦ не может обеспечить герметичность прокладки, что создаёт каналы для проникновения масла из системы смазки в каналы охлаждения. Маслосъёмные кольца и масляные магистрали, расположенные в зоне деформации, теряют изоляцию от антифриза, формируя устойчивый путь для смешивания технических жидкостей.

Последствия деформации ГБЦ

- Разрушение прокладки ГБЦ: Неплотное прилегание ускоряет прогар уплотнителя между масляными и охлаждающими каналами.

- Эмульсия в системе охлаждения: Образование густой светло-коричневой смеси в расширительном бачке и радиаторе.

- Снижение теплоотвода: Масляная плёнка на стенках рубашки охлаждения ухудшает теплопередачу, провоцируя новый перегрев.

- Загрязнение масляных каналов: Проникновение антифриза в масло вызывает коррозию вкладышей и шеек коленвала.

Способы устранения

- Контроль плоскости: Проверка при помощи лекальной линейки и щупа (допустимое отклонение: 0.05-0.1 мм на длине 1 м).

- Фрезеровка поверхности: Снятие слоя металла на спецстанке для восстановления геометрии (максимальный съём: 0.2-0.3 мм).

- Замена ГБЦ: При невозможности фрезеровки (превышение допустимого съёма или трещины) требуется установка новой головки.

- Обязательная замена:

- Прокладки ГБЦ

- Термостата

- Помпы охлаждения

| Признак деформации | Диагностический метод |

|---|---|

| Течь масла на стыке ГБЦ и блока | Визуальный осмотр, применение индикаторной краски |

| Белый дым из выхлопа на прогретом двигателе | Анализ выхлопных газов на содержание паров антифриза |

| Пузыри в расширительном бачке | Проверка под давлением (тестер системы охлаждения) |

Важно: После ремонта обязательна обкатка двигателя на низких оборотах без нагрузок в течение 500-700 км для стабилизации посадки прокладки.

Трещины в головке блока цилиндров (ГБЦ)

Трещины в ГБЦ создают сквозные каналы между масляными каналами и рубашкой охлаждения двигателя. Через эти дефекты моторное масло под давлением просачивается в систему охлаждения, смешиваясь с антифризом. Особенно критичны повреждения в зонах перемычек между цилиндрами, седлах клапанов или около направляющих втулок.

Основные причины образования трещин – термические перегрузки: перегрев двигателя (из-за неисправного термостата, протечек антифриза), резкое охлаждение разогретого блока (попадание в лужу), некачественный ремонт (нарушение режимов шлифовки, затяжки болтов) или заводской брак. Реже к проблеме приводят механические повреждения (детонация, гидроудар).

Последствия:

- Образование эмульсии в расширительном бачке (антифриз приобретает коричневый оттенок и маслянистую консистенцию)

- Снижение эффективности охлаждения из-за нарушения теплообмена

- Ускоренный износ помпы и засорение радиатора

- Повышенный расход масла и риск перегрева двигателя

Диагностика и устранение

Трещины выявляют:

- Визуально после демонтажа ГБЦ (явные повреждения)

- Опрессовкой под давлением (проверка герметичности)

- Магнито-порошковым методом или окрашиванием проникающей жидкостью

Способы ремонта:

| Тип повреждения | Метод устранения | Особенности |

| Микротрещины (до 0.2 мм) | Пайка или эпоксидные составы | Только для неответственных зон |

| Сквозные трещины | Аргонодуговая сварка | Требует нагрева ГБЦ до 600-650°C |

| Критические повреждения | Замена головки блока | Единственное решение при разрушении перемычек |

После ремонта обязательны: шлифовка привалочной плоскости, замена прокладки ГБЦ, опрессовка и контрольная сборка с соблюдением момента затяжки болтов. Пренебрежение этапами ведет к повторному появлению течи.

Разрушение масляного радиатора: коррозия и микротрещины

Коррозия внутренних поверхностей радиатора возникает из-за химических реакций между металлом и агрессивными компонентами антифриза, особенно при использовании некачественных охлаждающих жидкостей или смешивании несовместимых составов. Процесс ускоряется при нарушении pH-баланса системы, длительном отсутствии замены антифриза или попадании выхлопных газов через повреждённую прокладку ГБЦ. Истончение стенок трубок и пластин создаёт уязвимые зоны для механических повреждений.

Микротрещины формируются как следствие усталости металла от постоянных термических нагрузок, вибраций двигателя или гидроударов при резких перепадах давления в системе охлаждения. Незначительные дефекты (0.1–0.5 мм) долгое время остаются незамеченными, но обеспечивают капиллярное проникновение масла под давлением в контур антифриза. Особенно критичны повреждения в зоне пайки трубок к бачкам радиатора.

Последствия и диагностика

Характерные признаки проблемы:

- Эмульсия в расширительном бачке – образование светло-коричневой пены на поверхности антифриза.

- Потемнение охлаждающей жидкости с масляными разводами на щупе и горловине бачка.

- Повышение давления в системе охлаждения при работающем двигателе.

Методы подтверждения дефекта:

- Тестирование системы охлаждения опрессовщиком (выявление падения давления).

- Контроль состава антифриза на наличие углеводородов УФ-детектором.

- Визуальный осмотр радиатора после демонтажа с проверкой герметичности в водяной ванне.

| Фактор риска | Профилактическая мера |

|---|---|

| Низкокачественный антифриз | Использование составов с ингибиторами коррозии (G12+, G13) |

| Перегрев двигателя | Регулярная очистка радиаторных сот, контроль работы термостата |

| Вибрационные нагрузки | Проверка креплений двигателя и радиатора |

Способы устранения: Замена масляного радиатора – единственный надёжный метод при подтверждении микротрещин или сквозной коррозии. Установка оригинальной или сертифицированной детали исключает риски повторного смешивания технических жидкостей. Пайка или сварка дефектов не рекомендуются из-за высоких требований к герметичности контуров.

Неисправность прокладки маслоохладителя

Прокладка маслоохладителя выполняет критическую функцию герметизации каналов, разделяющих потоки моторного масла и охлаждающей жидкости. При ее повреждении или старении эти жидкости получают возможность смешиваться. Основными причинами выхода из строя являются естественное старение резины (потеря эластичности, растрескивание), перетяжка крепежных болтов при монтаже, вибрационные нагрузки, а также использование некачественных или неподходящих расходных материалов.

Негерметичность приводит к активному проникновению моторного масла в контур системы охлаждения. Смешивание жидкостей вызывает образование густой эмульсии коричневого или рыжего цвета, которая забивает тонкие каналы радиатора печки и основного радиатора, резко ухудшая теплообмен. Двигатель начинает перегреваться даже при исправном термостате и вентиляторе, а печка салона перестает греть.

Последствия и способы устранения

Игнорирование проблемы быстро приводит к тяжелым последствиям:

- Перегрев двигателя: Эмульсия блокирует нормальную циркуляцию антифриза, провоцируя закипание и температурную деформацию деталей (головки блока, поршни).

- Коррозия системы охлаждения: Масло теряет защитные свойства при контакте с антифризом, ускоряя ржавление металлических и разъедание резиновых элементов.

- Отказ помпы и термостата: Абразивные частицы в эмульсии изнашивают крыльчатку водяного насоса и заклинивают термостат.

- Загрязнение масляной системы: Антифриз, попадающий в масляные каналы, снижает смазывающие свойства масла, вызывая повышенный износ вкладышей, шеек коленвала и распредвала.

Устранение неисправности требует:

- Полной замены поврежденной прокладки маслоохладителя на оригинальную или качественный аналог.

- Тщательной промывки системы охлаждения специальными средствами для удаления масляных отложений и эмульсии (часто требуется многократная замена антифриза).

- Обязательной замены моторного масла и масляного фильтра, так как часть антифриза неизбежно попадает в картер.

- Проверки (при возможности) или замены маслоохладителя на предмет микротрещин, особенно если повреждение прокладки вызвано механическим воздействием или коррозией.

- Контроля момента затяжки болтов крепления при сборке согласно спецификации производителя.

После ремонта необходимо внимательно следить за уровнем и состоянием масла (щуп) и антифриза (расширительный бачок) в течение первых 100-200 км пробега для исключения остаточной течи.

Проблемы с теплообменником системы смазки

Основной причиной попадания масла в антифриз является нарушение герметичности теплообменника (маслоохладителя). Физический износ, коррозия внутренних каналов или механические повреждения корпуса (например, от вибрации или удара) приводят к образованию микротрещин или разрывов перегородки между контурами масла и охлаждающей жидкости. Особенно критично повреждение уплотнительных прокладок между блоком теплообменника и его крышкой.

Эксплуатация двигателя с такой неисправностью вызывает смешивание технических жидкостей: моторное масло эмульгируется с антифризом, теряя смазывающие свойства, а охлаждающая жидкость загрязняется масляной пленкой. Это резко снижает эффективность охлаждения двигателя и смазки трущихся пар, провоцируя масляное голодание и локальный перегрев.

Последствия и способы устранения

Игнорирование проблемы гарантированно ведет к дорогостоящему ремонту:

- Для двигателя: Перегрев, ускоренный износ вкладышей, колец, цилиндров из-за разжижения масла и ухудшения его характеристик. Риск заклинивания.

- Для системы охлаждения: Образование масляных пробок в радиаторе, печке, патрубках. Снижение теплоотвода, перегрев двигателя даже при исправном термостате и вентиляторе.

- Для катализатора/сажевого фильтра: Попадание паров масла в выпуск через прорыв газов ускоряет их выход из строя.

Устранение неисправности требует обязательной замены теплообменника:

- Слить масло и антифриз.

- Демонтировать старый теплообменник (часто требует снятия масляного фильтра и патрубков ОЖ).

- Тщательно очистить посадочную поверхность на блоке двигателя от остатков старой прокладки и грязи.

- Установить новый теплообменник (или качественно восстановленный) с обязательной заменой всех уплотнительных колец/прокладок на оригинальные.

- Заполнить систему свежим антифризом с прокачкой (удалением воздушных пробок).

- Залить новое моторное масло и масляный фильтр.

- После запуска и прогрева проверить отсутствие течей и уровень жидкостей. Рекомендуется контроль чистоты антифриза через 100-200 км пробега.

Важно: Промывка системы охлаждения после устранения течи обязательна для удаления остатков масляной эмульсии. Используйте специальные средства и дистиллированную воду перед заливкой свежего антифриза.

Трещины в блоке цилиндров возле масляных каналов

Трещины, образующиеся непосредственно в теле блока цилиндров вблизи масляных каналов или масляной магистрали, представляют собой одну из наиболее серьезных механических причин попадания масла в систему охлаждения. Такие дефекты возникают из-за экстремальных нагрузок: термических напряжений (перегрев двигателя, особенно резкий после холодного пуска), механических перегрузок (детонация, гидроудар), усталости металла от длительной эксплуатации или внутренних дефектов литья.

Специфика расположения возле масляных каналов делает эти трещины особенно опасными. Они напрямую создают проход между системой смазки, находящейся под давлением, и каналами рубашки охлаждения, заполненной антифризом. Давление маслосистемы (особенно на высоких оборотах) активно продавливает моторное масло через микротрещину в охлаждающую жидкость.

Последствия и сложности диагностики

Попадание масла в антифриз через трещину в блоке имеет характерные, но не всегда однозначные признаки:

- Появление масляной эмульсии в расширительном бачке и на крышке горловины радиатора (светло-коричневая или "клубничная" пена).

- Постепенное увеличение уровня масла в двигателе (за счет проникновения антифриза через ту же трещину при остывании или в определенных условиях давления).

- Быстрое ухудшение свойств антифриза, потеря антикоррозионных и смазывающих качеств помпы.

- Перегрев двигателя из-за ухудшения теплоотвода (масляная пленка на стенках рубашки).

Диагностика именно трещины блока сложна. Визуальный осмотр часто невозможен без полной разборки двигателя. Методы включают:

- Опрессовку системы охлаждения: выявление падения давления, но без указания точного места.

- Использование ультрафиолетового красителя: добавление в антифриз и поиск течи УФ-лампой после прогона двигателя (требует тщательной мойки).

- Анализ газов в расширительном бачке: наличие выхлопных газов может указывать на пробой прокладки ГБЦ или трещину в ГБЦ/блоке.

- Разборка двигателя и магнитно-порошковая дефектоскопия (контрольная расточка): наиболее надежный, но и самый дорогой и трудоемкий метод.

Способы устранения

Ремонт трещины в блоке цилиндров, особенно в зоне масляных каналов, сопряжен с большими трудностями и часто экономически нецелесообразен по сравнению с заменой блока. Основные методы:

| Метод ремонта | Принцип действия | Применимость | Надежность |

|---|---|---|---|

| Холодная сварка (полимерные составы) | Заполнение трещины специальным химически стойким полимером. | Мелкие, не сквозные трещины в легкодоступных местах; временное решение. | Низкая; не выдерживает высоких температур и давления. |

| Зачеканка | Механическая забивка трещины мягким металлом (медь, алюминий) с последующей проковкой. | Небольшие трещины в толстостенных участках, далеких от масляных каналов. | Средняя; риск увеличения трещины при зачеканке; сложно обеспечить герметичность под давлением масла. |

| Сверловка концов трещины + Аргонодуговая сварка | Сверловка отверстий для остановки распространения трещины и последующая сварка в среде аргона. | Наиболее распространенный метод для алюминиевых блоков; требует полной разборки, снятия гильз (если есть), предварительного нагрева. | Высокая при качественном исполнении; критична квалификация сварщика и подготовка (зачистка, обезжиривание). |

| Замена блока цилиндров | Установка нового или контрактного блока. | Сквозные, длинные, разветвленные трещины; трещины в зоне масляных каналов или опор коленвала; сильный износ цилиндров. | Максимальная; единственно возможное решение для сложных случаев. |

Трещины блока вблизи масляных каналов – критическая неисправность. Ремонт сложен, дорог и не всегда гарантирует долговечность. Часто наиболее надежным и экономически оправданным решением становится замена блока цилиндров в сборе.

Дефекты впускного коллектора с жидкостным подогревом

Основной причиной попадания масла в антифриз через впускной коллектор является разгерметизация его жидкостной рубашки подогрева. Внутри коллектора находятся каналы охлаждающей жидкости, которые со временем подвергаются коррозии или механическим повреждениям. При образовании трещин или свищей в этих каналах создается путь для проникновения масла из впускных каналов двигателя в систему охлаждения.

Дефекты чаще возникают в местах соединения коллектора с ГБЦ или на стыках пластиковых и металлических элементов конструкции. Ускоряют разрушение вибрации, перепады температур, некачественный антифриз или естественный износ при больших пробегах. Особенно критичны скрытые трещины, которые сложно визуально диагностировать без снятия узла.

Последствия и способы устранения

Типичные последствия:

- Эмульсия в расширительном бачке (маслянистая пена на поверхности антифриза)

- Повышение уровня ОЖ из-за попадания масла, падение давления в системе

- Загрязнение радиатора и помпы, снижение эффективности охлаждения

- Появление белого дыма из выхлопа из-за сгорания антифриза

Методы ремонта:

- Диагностика: Тест системы охлаждения на герметичность, проверка свечей зажигания на наличие эмульсии, анализ состояния масла и антифриза.

- Замена прокладок: При локальной течи в месте прилегания к ГБЦ (требует демонтажа коллектора).

- Ремонт трещин: Сварка/пайка для металлических коллекторов, спецклеи для пластиковых (только при микротрещинах).

- Замена узла: Обязательна при сквозных повреждениях или коррозии каналов. Необходима промывка системы охлаждения после установки.

| Критерий | Ремонт | Замена |

| Стоимость | Доступнее (клей, сварка) | Выше (новый коллектор) |

| Надежность | Риск повторной разгерметизации | Полное устранение проблемы |

| Срок службы | 1-2 года (при качественном ремонте) | Сопоставим с ресурсом нового узла |

Важно устранить проблему оперативно: длительная эксплуатация приводит к закоксовыванию каналов двигателя и критическому перегреву. После ремонта обязательна замена масла и антифриза с промывкой контуров.

Последствия эмульсии: потеря смазывающих свойств масла

Образование эмульсии при смешивании моторного масла с антифризом катастрофически снижает его смазывающую способность. Вода из охлаждающей жидкости химически взаимодействует с базовыми маслами и присадками, нарушая их молекулярную структуру. Термоокислительная стабильность масла резко падает, а на поверхности деталей вместо защитной масляной пленки формируется неоднородная водно-масляная субстанция.

Эта эмульсия неспособна создать сплошной гидродинамический слой между трущимися парами. В зонах контакта возникает граничное трение, приводящее к локальному перегреву поверхностей. Загрязнение системы циркуляции абразивными продуктами износа дополнительно ускоряет деградацию масла. Результатом становится лавинообразное нарастание механических повреждений критически важных компонентов двигателя.

Ключевые риски для двигателя

Потеря защитных свойств масла провоцирует цепь разрушительных процессов:

- Ускоренный износ вкладышей и шеек коленвала: эмульсия не выдерживает нагрузок в подшипниках скольжения, приводя к задирам и проворачиванию вкладышей.

- Разрушение поршневой группы: задиры на юбках поршней и зеркале цилиндров из-за недостаточной смазки и перегрева.

- Повреждение распредвала и гидрокомпенсаторов: масляное голодание в зоне кулачков и толкателей вызывает скалывание рабочих поверхностей.

Динамика последствий в зависимости от масштаба проблемы:

| Концентрация антифриза в масле | Влияние на смазывающие свойства | Типичные повреждения |

| До 0.5% | Незначительное снижение вязкости | Ускоренный износ колец |

| 0.5-2% | Начало эмульгирования, падение пленкообразования | Задиры цилиндров, шум ГРМ |

| Свыше 2% | Полная потеря смазочной способности | Проворот вкладышей, клин двигателя |

Критическим фактором становится кислотное воздействие: этиленгликоль при термическом разложении образует агрессивные соединения, которые:

- Корродируют вкладыши и поверхности трения

- Осаждают нерастворимые соли в масляных каналах

- Нейтрализуют противоизносные присадки

Без экстренного устранения течи и замены масляной системы двигатель получает необратимые повреждения уже через 500-1000 км пробега. Капитальный ремонт становится неизбежным при длительном контакте трущихся пар с эмульсией вместо масла.

Ускоренный износ подшипников коленчатого вала

При смешивании масла с антифризом резко снижаются смазывающие свойства масляной системы. Тосол или антифриз, проникая в моторное масло, образует эмульсию, которая не способна обеспечить стабильную защитную плёнку на поверхностях трения подшипников коленвала.

Гидродинамический клин в масляном слое разрушается, что приводит к контакту металлических поверхностей вкладышей и шеек вала. Это вызывает механический износ, задиры и локальный перегрев узла из-за повышенного трения.

Основные последствия разрушения подшипников

- Падение давления в системе смазки из-за увеличения зазоров между валом и вкладышами

- Появление стука в нижней части двигателя на прогретом моторе при изменении оборотов

- Деформация постелей коленвала вследствие перегрева и ударных нагрузок

- Заклинивание двигателя при критическом износе или проворачивании вкладышей

Для диагностики требуется замер давления масла и визуальный осмотр вкладышей после разборки силового агрегата. Признаком проблемы служит:

- Медленное нарастание давления при холодном пуске

- Металлическая стружка в масляном фильтре

- Характерный гул под нагрузкой на низких оборотах

| Стадия износа | Симптомы | Ремонтные действия |

| Начальная | Лёгкое постукивание на холодную | Замена вкладышей без шлифовки вала |

| Критическая | Постоянный стук, падение давления | Шлифовка шеек коленвала + ремонтные вкладыши |

| Аварийная | Заклинивание, проворот вкладышей | Замена коленвала + расточка блока |

Важно: Эксплуатация двигателя с повреждёнными подшипниками коленвала приводит к необратимым разрушениям блока цилиндров и дорогостоящему капитальному ремонту.

Риск заклинивания гидрокомпенсаторов

Попадание масла в антифриз приводит к образованию эмульсии, которая циркулирует по масляным каналам двигателя. Гидрокомпенсаторы, требующие беспрепятственной подачи чистого масла под давлением, крайне чувствительны к таким загрязнениям. Частицы эмульсии и продукты смешивания жидкостей оседают в узких каналах компенсаторов, нарушая их герметичность и подвижность.

Нарушение работы гидрокомпенсаторов проявляется характерным металлическим стуком в верхней части двигателя, особенно при холодном запуске. Эмульсия не только блокирует подачу масла, но и образует абразивные отложения на рабочих поверхностях плунжерных пар. Это вызывает механическое заедание внутренних элементов и потерю способности автоматически регулировать тепловые зазоры клапанов.

Критические последствия заклинивания

| Негативный эффект | Механизм возникновения | Долгосрочные риски |

|---|---|---|

| Прогрессирующий износ ГРМ | Нескомпенсированные ударные нагрузки на кулачки распредвала и клапанные толкатели | Деформация валов, разрушение подшипников, обрыв ремня/цепи ГРМ |

| Снижение компрессии | Неплотное прилегание клапанов из-за некорректных тепловых зазоров | Падение мощности, перегрев, прогар клапанов |

| Масляное голодание | Забитые каналы гидрокомпенсаторов нарушают циркуляцию смазки в головке блока | Заклинивание распредвалов, разрушение постелей подшипников |

Способы устранения: Обязательная замена прокладки ГБЦ, промывка масляной системы специальными составами, многократная замена масла и антифриза. При сильном загрязнении требуется демонтаж гидрокомпенсаторов для механической очистки или замены. Игнорирование проблемы гарантированно приводит к капитальному ремонту двигателя.

Снижение эффективности охлаждения двигателя

Образование масляной эмульсии в антифризе резко ухудшает теплоотвод. Масляная пленка создает изолирующий барьер на стенках рубашки охлаждения и радиатора, нарушая теплопередачу между металлом и жидкостью. Теплоемкость смеси также снижается по сравнению с чистым антифризом.

По мере увеличения концентрации масла смесь густеет, повышая вязкость охлаждающей жидкости. Это замедляет циркуляцию по малому и большому кругам, уменьшая скорость отвода тепла от критически нагретых зон двигателя – гильз цилиндров, головки блока и выпускных каналов.

Критические последствия

При длительном воздействии возникают:

- Перегрев двигателя даже при исправном термостате и вентиляторах

- Деформация ГБЦ и прогар прокладки из-за локального кипения антифриза

- Термические трещины в блоке цилиндров или головке

- Разрушение межкольцевых перемычек поршней от температурной усталости

Диагностика проблемы: Белесые разводы в расширительном бачке, маслянистая пена на щупе охлаждающей жидкости, быстрое появление коричневого налета внутри системы.

Способы устранения

- Полная замена антифриза с промывкой системы специальными составами (5-7 циклов)

- Ремонт или замена поврежденных компонентов:

Источник течи Решение Прокладка ГБЦ Затяжка болтов или замена прокладки Масляный радиатор Замена уплотнений или теплообменника Турбокомпрессор Восстановление маслопроводов - Контроль состояния жидкости после ремонта: проверка каждые 500 км пробега

Важно: При обнаружении эмульсии немедленно прекратить эксплуатацию двигателя. Продолжение работы приводит к катастрофическому износу вкладышей коленвала и заклиниванию поршней.

Перегрев поршневых колец и их залегание

Экстремальные температурные нагрузки на двигатель приводят к перегреву поршневых колец, вызывая потерю их упругости и деформацию. При длительном воздействии высоких температур металл колец "отпускается", теряя способность плотно прижиматься к стенкам цилиндров. Это нарушает герметичность камеры сгорания и создает условия для прорыва газов в картер двигателя.

Прорывные газы насыщают картерные газы избыточным давлением, что провоцирует проталкивание моторного масла через уплотнения и дефектные прокладки. Одновременно перегрев вызывает коксование масла в зоне поршневых канавок – нагар цементирует кольца, фиксируя их в одном положении. Такое залегание полностью блокирует подвижность колец и их компрессионные функции.

Последствия залегания колец

- Массовое проникновение масла в систему охлаждения через поврежденную прокладку ГБЦ или трещины в блоке цилиндров

- Падение компрессии в цилиндрах и потеря мощности двигателя

- Усиленный расход масла из-за попадания в камеру сгорания

- Образование эмульсии в расширительном бачке (коричневая пена)

Способы устранения

- Механическая очистка без разборки:

- Заливка в цилиндры специальных раскоксовывающих составов

- Прогрев двигателя до рабочей температуры с последующей промывкой

- Капитальный ремонт двигателя:

- Замена поршневых колец и поршней (при задирах)

- Расточка/хонингование цилиндров

- Обязательная замена прокладки ГБЦ и проверка плоскости головки

| Критический симптом | Действие |

|---|---|

| Масляная эмульсия в расширительном бачке | Немедленная остановка двигателя и диагностика |

| Белый дым из выхлопа с масляным запахом | Замер компрессии в цилиндрах |

Коррозия алюминиевых деталей системы охлаждения

Попадание моторного масла в антифриз создаёт агрессивную среду, разрушающую защитные оксидные плёнки на алюминиевых поверхностях радиаторов, помп, патрубков и головок блоков цилиндров. Нефтяные компоненты масла нарушают химический баланс охлаждающей жидкости, снижая её ингибирующие свойства и провоцируя электрохимическую коррозию.

Ускоренное окисление алюминия приводит к образованию рыхлых отложений и глубоких раковин на деталях. Это ухудшает теплоотвод, вызывает засорение тонких каналов радиатора и рубашки охлаждения двигателя, а также способствует кавитации на крыльчатке помпы. Разрушение уплотнительных поверхностей под термостатом или помпой становится причиной вторичных течей.

Ключевые последствия коррозии

- Перегрев двигателя из-за снижения эффективности теплообмена и уменьшения пропускной способности каналов.

- Разрушение подшипников помпы вследствие абразивного воздействия продуктов коррозии.

- Течи антифриза через повреждённые коррозией прокладки и соединения.

- Загрязнение датчиков температуры оксидными отложениями, вызывающее некорректные показания.

Для устранения проблемы требуется полная промывка системы охлаждения специальными средствами после ремонта источника попадания масла. Сильно повреждённые коррозией детали подлежат замене. При восстановлении системы обязательно используется антифриз с пакетом присадок для защиты алюминия (обычно маркированный G12, G12+, G13).

Загрязнение радиатора и термостата масляной пленкой

Попадание масла в систему охлаждения приводит к образованию плотной масляной пленки на внутренних поверхностях радиатора и термостата. Эта пленка обладает крайне низкой теплопроводностью и создает серьезный барьер для эффективного теплообмена между антифризом и металлическими стенками охлаждающих элементов.

Масляные отложения постепенно накапливаются в тонких трубках радиатора и на чувствительном термоэлементе термостата. Со временем это вызывает физическое сужение проточных каналов и нарушает подвижность механических частей, критически влияя на функциональность всей системы охлаждения двигателя.

Последствия масляного загрязнения

Основные негативные эффекты включают:

- Снижение теплоотдачи радиатора: Толстый масляный слой препятствует охлаждению антифриза набегающим потоком воздуха.

- Замедление реакции термостата: Пленка на термочувствительном элементе вызывает запоздалое открытие/закрытие клапана, нарушая оптимальный температурный режим.

- Перегрев двигателя: Недостаточный отвод тепла провоцирует постоянное превышение рабочих температур, особенно под нагрузкой.

- Коррозия металла: Масло в смеси с антифризом образует агрессивные кислотные соединения, разъедающие алюминиевые и медные детали.

Способы устранения

Для ликвидации масляных отложений применяют:

- Механическую промывку со снятием радиатора и термостата с использованием специальных щеток и растворов-деэмульгаторов.

- Химическую очистку циркулирующими промывочными составами, растворяющими масляно-этиленгликолевые отложения.

- Ультразвуковую обработку демонтированных узлов для удаления стойких загрязнений из труднодоступных зон.

Важно: После любой очистки обязательна замена антифриза и установка нового термостата при обнаружении повреждений его рабочего элемента.

| Элемент системы | Симптомы загрязнения | Рекомендуемое действие |

|---|---|---|

| Радиатор | Запотевание трубок, снижение скорости охлаждения | Промывка под давлением или замена |

| Термостат | Заедание клапана, медленный прогрев двигателя | Замена (восстановлению не подлежит) |

Тест давления в системе охлаждения для поиска утечек

Проведение теста давления – ключевой метод локализации утечек антифриза при подозрении на попадание масла в систему охлаждения. Он имитирует рабочее давление охлаждающей жидкости (1.0–1.5 бар для большинства авто), создаваемое расширительным бачком или термостатом при прогреве двигателя. Это позволяет выявить микротрещины, неплотные соединения или дефекты прокладок без запуска мотора, что особенно важно при риске гидроудара или смешивания технических жидкостей.

Тест проводится на холодном двигателе с частично слитым антифризом (уровень должен быть ниже проверяемых элементов). К горловине расширительного бачка или радиатора подключается ручной насос с манометром и адаптером, соответствующим диаметру горловины. Последовательное нагнетание давления до номинального значения (указано на крышке бачка) с последующей выдержкой в 10–15 минут дает четкую картину состояния системы.

Этапы проведения и интерпретация результатов

Критические точки контроля во время теста:

- Внешние утечки: осмотр патрубков, соединений, радиатора, помпы, термостата и нагревателя салона на предмет капель или струй жидкости.

- Внутренние дефекты: падение давления без видимых следов антифриза указывает на пробой прокладки ГБЦ, трещину в рубашке охлаждения или износ гильз цилиндров.

- Стабильность давления: если стрелка манометра не отклоняется за 15 минут – система герметична. Падение на 0.2–0.5 бар/мин требует углубленной диагностики.

Оборудование для теста:

| Инструмент | Назначение |

|---|---|

| Набор адаптеров | Обеспечивает плотное соединение насоса с горловинами разного диаметра |

| Ручной насос с манометром | Нагнетает воздух и фиксирует давление в системе |

| УФ-фонарь и краситель (опционально) | Помогает обнаружить микротрещины при добавлении в антифриз |

Важные нюансы: При обнаружении падения давления проверьте цилиндры – снимите свечи зажигания. Наличие антифриза в камере сгорания подтвердит прогары ГБЦ. Если тест не выявил дефектов, но масло продолжает попадать в антифриз, исследуйте масляный радиатор (при его наличии) или коррозию теплообменника АКПП через отдельные тесты этих узлов.

УФ-краситель для выявления микротрещин

Ультрафиолетовый краситель добавляется в охлаждающую систему двигателя для точной локализации скрытых дефектов. Это вещество, циркулируя вместе с антифризом, проникает в мельчайшие трещины ГБЦ, прокладки или рубашки охлаждения, которые невидимы при стандартной диагностике.

После запуска двигателя на 10-15 минут система промывается, а потенциальные места утечек проверяются УФ-лампой. В темноте краситель флуоресцирует ярким светом, четко обозначая проблемные зоны даже при размере трещин менее 0.01 мм, что исключает необходимость разборки силового агрегата на начальном этапе.

Ключевые этапы применения УФ-красителя

- Подготовка системы: частичный слив антифриза для введения красителя через расширительный бачок.

- Циркуляция: запуск двигателя до достижения рабочей температуры для распределения состава.

- Активация УФ-излучения: обследование критических участков (стыки ГБЦ, сварные швы, зоны термоударов) специальной лампой.

- Маркировка дефектов: контур трещин отмечается маркером после обнаружения свечения.

Преимущества метода:

- Высокая чувствительность – выявляет микротрещины, не фиксируемые тестами на давление.

- Минимальные трудозатраты – диагностика без демонтажа компонентов.

- Контроль качества ремонта – после устранения дефекта процедура повторяется для верификации результата.

Ограничения: Эффективность снижается при наличии обильных масляных отложений в системе – требуется предварительная промывка. Также не применяется при явных макротрещинах, видимых невооруженным глазом.

Компрессионная проверка цилиндров двигателя

Компрессионная проверка выполняется для оценки герметичности камеры сгорания и выявления дефектов ЦПГ. Двигатель предварительно прогревают до рабочей температуры, отключают топливоподачу и систему зажигания. Свечи зажигания выкручиваются со всех цилиндров.

Компрессометр последовательно устанавливается в свечные отверстия каждого цилиндра. При полностью открытой дроссельной заслонке стартером прокручивают коленвал 5-7 секунд до стабилизации показаний прибора. Результаты фиксируются для последующего анализа.

Интерпретация результатов теста

Нормальная компрессия варьируется в пределах 12-15 бар для бензиновых двигателей. Критично отклонение значений между цилиндрами более чем на 1 бар. Низкая компрессия в одном цилиндре указывает на возможные дефекты:

- Прогар клапана или деформация седла

- Залегание/износ поршневых колец

- Задиры на зеркале цилиндра

- Трещины в перемычках поршня

При подозрении на пробой прокладки ГБЦ проводится вторичная проверка с маслом: в проблемный цилиндр через свечное отверстие заливают 5-7 мл моторного масла. Повторный замер компрессии покажет:

- Рост показателей - износ колец/цилиндров

- Отсутствие изменений - дефект клапанов или прокладки

Выявленная разница компрессии в соседних цилиндрах в сочетании с маслом в антифризе подтверждает пробой прокладки между каналами. Газы из камеры сгорания проникают в рубашку охлаждения, создавая избыточное давление, которое выдавливает антифриз через расширительный бачок и способствует просачиванию масляной эмульсии.

После компрессионной диагностики обязательна проверка системы охлаждения на давление (до 1.5 бар). Пузырьки воздуха в расширительном бачке при работающем двигателе окончательно подтверждают взаимопроникновение технологических жидкостей через поврежденную прокладку ГБЦ.

Дефектовка головки блока цилиндров в мастерской

Дефектовка начинается с тщательной очистки головки от нагара, масляных отложений и остатков старой прокладки. Используются механические (щетки, скребки) и химические методы, исключающие повреждение поверхностей. Особое внимание уделяется каналам системы охлаждения и смазки для выявления закупорок или следов эмульсии.

Проверка плоскости привалочной поверхности к блоку цилиндров выполняется с помощью точной поверочной линейки и набора щупов. Допустимое отклонение варьируется в зависимости от модели двигателя (обычно до 0,05-0,1 мм по всей длине). Превышение нормы требует фрезерования поверхности на спецстанке.

Основные этапы дефектовки

- Визуальный осмотр на трещины:

- Исследование камер сгорания, седел клапанов, перемычек между клапанами

- Осмотр рубашки охлаждения и масляных каналов

- Проверка зон вокруг направляющих втулок и свечных/форсуночных колодцев

- Контроль герметичности:

- Гидравлическое тестирование: под давлением 3-6 бар с окрашивающим составом

- Вакуумный метод: для выявления сквозных микротрещин в камерах сгорания

- Магнито-порошковая дефектоскопия: для чугунных головок

- Диагностика компонентов ГРМ:

- Замер износа направляющих втулок клапанов (индикаторным нутромером)

- Контроль состояния седел клапанов на предмет эллипсности и выработки

- Проверка клапанов на искривление стержней и прогар тарелок

| Параметр | Метод контроля | Критическое отклонение |

|---|---|---|

| Высота головки (тепловая усадка) | Микрометр по угловым точкам | Более 0.2 мм от номинала |

| Соосность постелей распредвалов | Калиброванные оправки | Заедание оправки при провороте |

| Деформация фланцев под коллекторы | Поверочная плита | Зазор более 0.15 мм |

При обнаружении трещин в критичных зонах (межклапанные перемычки, стенки рубашки охлаждения) головка подлежит замене. Ремонт сваркой/запайкой допустим только для наружных или неответственных участков. После всех операций выполняется финишная промывка каналов для удаления абразивных частиц и металлической стружки.

Методы шлифовки привалочной поверхности головки блока цилиндров

Шлифовка привалочной плоскости ГБЦ выполняется при деформациях, превышающих допустимые производителем значения, или наличии глубоких рисок. Основная цель – восстановить идеальную геометрию поверхности для обеспечения герметичности соединения с блоком цилиндров. Некачественная обработка провоцирует повторное нарушение прокладки, смешивание технических жидкостей и перегрев двигателя.

Технология требует специализированного оборудования и строгого соблюдения параметров шероховатости (обычно Ra ≤ 1,6 мкм). Допустимый съём металла регламентируется производителем: превышение приводит к изменению степени сжатия, нарушению теплового режима и детонации. Контроль плоскостности осуществляется поверочной линейкой и щупом.

Основные методы обработки

- Ручная притирка на плите

Применяется при незначительных дефектах (до 0,1 мм). ГБЦ перемещают по чугунной или гранитной плите с нанесённой абразивной пастой. Метод требует высокой квалификации, обеспечивает низкую производительность, но доступен в гаражных условиях. - Механизированная шлифовка на фрезерном станке

Обработка торцевой фрезой с последующей доводкой абразивами. Используется при умеренных деформациях. Требует точной фиксации головки, позволяет контролировать съём металла с точностью до 0,01 мм. - Плоскошлифовальные станки

Основной промышленный способ. Абразивный круг снимает материал послойно при поступательном движении стола. Обеспечивает шероховатость Ra 0,32-0,63 мкм и геометрическую точность ±0,02 мм/м. Требует охлаждения СОЖ для предотвращения коробления.

| Метод | Точность, мм | Макс. съём металла | Оборудование |

|---|---|---|---|

| Ручная притирка | 0,05-0,1 | ≤0,1 | Притирочная плита |

| Фрезерование | 0,02-0,05 | 0,2-0,3 | Вертикальный фрезерный станок |

| Шлифовка | 0,01-0,02 | 0,4-0,5 | Плоскошлифовальный станок |

После шлифовки обязательна очистка масляных и охлаждающих каналов от абразивной пыли. Проверка плоскостности выполняется в 6-8 точках по диагоналям и периметру. Для алюминиевых ГБЦ рекомендована шлифовка чугунной шаберной плитой для создания микровпадин, улучшающих герметизацию прокладки.

Замена прокладки ГБЦ: последовательность и нюансы

Замена прокладки ГБЦ – сложная и ответственная операция, требующая строгого соблюдения технологии и последовательности действий. Основная цель – восстановить герметичность стыка между головкой блока цилиндров (ГБЦ) и самим блоком цилиндров (БЦ), предотвратив дальнейшее смешивание масла и антифриза.

Ошибки на любом этапе могут привести к повторной протечке, деформации ГБЦ или БЦ, дорогостоящему ремонту или даже выходу двигателя из строя. Крайне важно использовать качественную оригинальную прокладку ГБЦ и соблюдать регламент затяжки болтов.

Последовательность замены прокладки ГБЦ

- Подготовка и демонтаж:

- Слить масло и полностью слить антифриз.

- Отсоединить все мешающие элементы: патрубки системы охлаждения, топливные форсунки, коллекторы (впускной/выпускной), датчики, кронштейны, привод ГРМ (ремень/цепь со звездочками/шестернями).

- Снять крышку ГБЦ, корпус воздушного фильтра (если мешает).

- Отметить положение распредвалов относительно коленвала (если ГРМ снимается).

- Аккуратно демонтировать ГРМ.

- Демонтаж ГБЦ:

- Открутить болты крепления ГБЦ строго в порядке, обратном моменту затяжки (указанному в руководстве), обычно от периферии к центру, в несколько подходов, ослабляя момент постепенно.

- Снять головку блока цилиндров. Важно: Не использовать ударные инструменты. При "прикипании" применять специальные съемники или деревянные/пластиковые проставки.

- Очистить привалочные поверхности ГБЦ и БЦ от старой прокладки и нагара. Не использовать металлические скребки или абразивы! Использовать пластиковый скребок и специальные химические очистители.

- Тщательно вычистить резьбовые отверстия под болты ГБЦ от масла, грязи и старого герметика (специальным метчиком).

- Подготовка к установке:

- Обязательно проверить плоскостность привалочных поверхностей ГБЦ и БЦ с помощью точной линейки и щупа. Допустимое отклонение обычно не превышает 0.05-0.1 мм по всей длине/диагонали. При превышении – шлифовка ГБЦ на спецстанке обязательна.

- Убедиться в чистоте и сухости поверхностей, отсутствии забоин и царапин.

- Взять новую прокладку ГБЦ именно для данной модели двигателя (оригинал или качественный аналог).

- Проверить состояние болтов/шпилек ГБЦ. Многие двигатели требуют замены болтов на новые (одноразовые, с контролем угла затяжки).

- Установка ГБЦ:

- Уложить новую прокладку строго в соответствии с метками (если есть) и ориентацией (часто есть надпись "TOP", "VORN").

- Аккуратно установить ГБЦ на место, избегая сдвигов прокладки.

- Смазать резьбу и опорные поверхности под головки болтов/гаек только тем маслом, которое указано в руководстве (часто моторное масло, иногда специальная смазка).

- Ввернуть болты/шпильки от руки до упора.

- Затяжка болтов ГБЦ:

- Ключевой этап! Затягивать болты исключительно динамометрическим ключом и строго по схеме (порядку) и регламенту (момент и/или угол доворота), указанным в руководстве производителя для данной модели двигателя.

- Затяжка всегда выполняется в несколько этапов (например: 1-й этап: все болты по схеме моментом 20 Нм; 2-й этап: все болты по схеме моментом 50 Нм; 3-й этап: все болты по схеме доворотом на 90 градусов; 4-й этап: еще раз доворот на 90 градусов).

- Не пропускать этапы и не менять порядок!

- Обратная сборка:

- Установить ГРМ, безупречно совместив метки на коленвале, распредвале(ах) и маховике/шкиве (согласно руководству).

- Установить все снятые узлы и компоненты в обратной последовательности.

- Залить новое масло и новый антифриз.

- Проверка:

- Запустить двигатель, прогреть до рабочей температуры.

- Проверить герметичность всех соединений, отсутствие подтеков масла и антифриза.

- Проверить уровень и состояние масла и антифриза после нескольких циклов прогрева/остывания и пробной поездки. Убедиться, что эмульсия не образуется.

Критически важные нюансы

| Нюанс | Последствия несоблюдения | Рекомендация |

|---|---|---|

| Проверка плоскости ГБЦ/БЦ | Неплотное прилегание, быстрый прогар новой прокладки, повторная течь. | Обязательная проверка щупом и линейкой. При необходимости – фрезеровка ГБЦ. |

| Соблюдение порядка и момента затяжки болтов | Деформация ГБЦ, коробление посадочной поверхности, разрушение прокладки, течь, попадание антифриза в цилиндры/масло. | Использовать только динамометрический ключ и угломер. Строго следовать заводскому мануалу. Не использовать старые болты, если регламент требует замены. |

| Чистота поверхностей и резьб | Неточная затяжка, завышенный момент на болте, повреждение резьбы, негерметичность. | Тщательная очистка поверхностей пластиковым скребком и очистителем. Прогон резьбовых отверстий метчиком. |

| Правильная установка прокладки | Перекрытие каналов масла/антифриза, течь, нарушение циркуляции. | Сверяться с метками на прокладке ("TOP", "ПЕРЕД"). Убедиться, что прокладка точно соответствует модели двигателя. |

| Совмещение меток ГРМ | Серьезное повреждение клапанов и поршней при запуске. | Перепроверить совпадение меток на коленвале, распредвале(ах), маховике/шкиве несколько раз перед фиксацией ГРМ. |

Важно: Замена прокладки ГБЦ – работа высокого уровня сложности. Если нет уверенности в своих силах, наличии необходимых инструментов (особенно динамометрического ключа и угломера) и точных данных по моменту затяжки для конкретного двигателя, настоятельно рекомендуется доверить ее квалифицированным специалистам в сервисе.

Ремонт или замена масляного радиатора

При подтверждении утечки масла в антифриз через масляный радиатор требуется немедленное вмешательство. Продолжение эксплуатации двигателя в таком состоянии приведёт к катастрофическим последствиям: эмульсия в системе охлаждения резко снижает теплоотвод, а попадание антифриза в масляную систему вызывает разрушение трущихся пар и подшипников.

Решение о ремонте или замене узла принимается после тщательной диагностики. Основным критерием является тип и степень повреждения радиатора. Поверхностные трещины корпуса или нарушение герметичности соединений иногда поддаются ремонту, тогда как внутренние дефекты теплообменника или сквозная коррозия трубок требуют исключительно замены.

Порядок работ

- Демонтаж радиатора: Слив охлаждающей жидкости и моторного масла. Отсоединение подводящих патрубков и крепёжных элементов. Аккуратный съём узла с избеганием деформации трубок.

- Оценка состояния: Визуальный осмотр на трещины и коррозию. Проверка внутренних каналов теплообменника на засоры и целостность перегородок (при наличии доступа). Тестирование под давлением в специальной ванне для выявления микротрещин.

- Принятие решения:

- Ремонтопригодные повреждения: Запайка свищей аргоном, замена уплотнительных колец на фланцах, герметизация стыков высокотемпературными составами.

- Критические повреждения: Обязательна установка нового или контрактного агрегата. Использование б/у радиаторов допустимо только после гарантированной проверки их герметичности.

- Монтаж: Установка радиатора (отремонтированного или нового) с заменой всех уплотнительных прокладок и колец. Надёжная затяжка соединений без перекоса. Заправка систем свежим маслом и антифризом.

- Контроль: Обязательная проверка на работающем двигателе при прогреве до рабочей температуры. Мониторинг уровня и консистенции масла (на щупе) и антифриза (в расширительном бачке) в течение первых 100-200 км пробега.

После завершения работ критически важно утилизировать отработанные технические жидкости и промывочные составы согласно экологическим нормам. Несоблюдение этого правила наносит существенный вред окружающей среде.

Установка нового теплообменника смазочной системы

После выявления неисправности масляного теплообменника и слива технологических жидкостей приступают к демонтажу дефектного узла. Ослабляют хомуты крепления патрубков, отсоединяют магистрали подачи масла и антифриза, аккуратно снимают уплотнительные прокладки. Крепежные болты выкручивают последовательно, проверяя отсутствие скрытых элементов фиксации, чтобы исключить повреждение посадочной плоскости на блоке цилиндров.

Поверхности привалочных частей блока и нового теплообменника тщательно очищают от остатков старой прокладки, масляных отложений и коррозии металлической щеткой или скребком. Обязательно обезжиривают контактные зоны уайт-спиритом или специализированным очистителем. Визуально контролируют отсутствие сколов, трещин и деформаций на ответных фланцах – микронеровности провоцируют утечки даже с новыми уплотнениями.

Этапы монтажа и проверки

- Установка прокладок – новые уплотнения (часто в комплекте с теплообменником) размещают строго по посадочным пазам без перекосов. На сухую поверхность наносят тонкий слой герметика, рекомендованного производителем (например, анаэробного), если это предусмотрено инструкцией.

- Фиксация теплообменника – агрегат аккуратно прикладывают к блоку, совмещая крепежные отверстия. Болты затягивают в несколько этапов крестообразной схемой с динамометрическим ключом, соблюдая момент, указанный в manual (обычно 20-25 Н·м). Перетяжка деформирует корпус!

- Подключение магистралей – патрубки антифриза и маслопроводы присоединяют к штуцерам, плотно затягивая хомуты. Особое внимание – ориентации трубок: перегибы недопустимы.

Перед запуском двигателя систему охлаждения заполняют антифризом, а картер – свежим маслом. Дают жидкостям отстояться 10-15 минут для выхода воздушных пробок, при необходимости доливают. Запускают мотор на холостом ходу, контролируя:

- Давление масла (должно стабилизироваться в течение 5-10 секунд)

- Температуру ОЖ (прогрев до рабочего диапазона без резких скачков)

- Отсутствие течей в зоне теплообменника и патрубков

| Контроль после пробега | Норма |

| Цвет масла на щупе | Равномерный черный/коричневый без эмульсии |

| Состояние антифриза в расширительном бачке | Прозрачная жидкость без масляных пятен |

| Уровень технических жидкостей | Стабилен на холодном двигателе |

Первую проверку масла и антифриза проводят после 50-100 км пробега. При появлении эмульсии на щупе или масляной пленки в бачке – немедленно прекратите эксплуатацию. Это указывает на негерметичность нового теплообменника или ошибки монтажа.

Промывка системы охлаждения после устранения проблемы

После ремонта источника проникновения масла (прокладка ГБЦ, теплообменник и т.д.) обязательна комплексная промывка системы охлаждения. Остатки масляно-этиленгликолевой эмульсии снижают теплоотвод, забивают каналы радиатора и ускоряют коррозию. Неполное удаление загрязнений приведет к повторному перегреву двигателя и выходу из строя новых уплотнений.

Используйте специализированные промывочные составы для нефтепродуктов, а не воду или бытовые средства. Вода не растворяет масляную пленку, а агрессивные вещества (кислоты, щелочи) повредят алюминиевые и резиновые компоненты. Начинайте промывку на холодном двигателе, строго соблюдая концентрацию и время выдержки, указанные производителем очистителя.

Этапы промывки

- Первичная очистка: Залейте промывочную жидкость вместо антифриза, запустите двигатель на 15-30 минут при оборотах 2000-2500 об/мин.

- Удаление эмульсии: Слейте состав через нижнюю пробку радиатора и блока цилиндров. Если слитая жидкость мутная или содержит хлопья – повторите процедуру.

- Финишная промывка: Заполните систему дистиллированной водой, добавьте нейтрализатор остатков масла (например, 5% кальцинированной соды). Прогрейте двигатель до рабочей температуры, затем слейте.

- Контроль чистоты: Повторяйте промывку водой до полного исчезновения масляных следов на выходе (проверяйте визуально).

Критерии выбора промывочных средств

| Тип загрязнения | Рекомендуемый состав |

| Свежие масляные пятна | Щелочные промывки на основе каустика |

| Застарелые отложения | Двухкомпонентные средства (кислота + эмульгатор) |

| Алюминиевые детали | Промывки с ингибиторами коррозии (pH 7-8) |

Важно! Перед заливкой свежего антифриза убедитесь в отсутствии воды в системе – продуйте патрубки сжатым воздухом или дайте двигателю поработать 10 минут с открытым расширительным бачком. Несоблюдение этого правила снизит концентрацию и температуру замерзания ОЖ. Используйте только совместимый с промывкой тип антифриза (указан в инструкции очистителя).

После первой 500-км поездки проверьте цвет антифриза и уровень масла. Появление коричневого оттенка в расширительном бачке или эмульсии на масляном щупе свидетельствует о неполном устранении неисправности – требуется повторная диагностика.

Выбор компрессионных колец при расточке блока

Расточка блока цилиндров изменяет их диаметр, что требует обязательного подбора новых компрессионных колец, строго соответствующих полученным размерам. Несоответствие колец расточенным цилиндрам приведет к нарушению герметичности камеры сгорания, падению компрессии, повышенному прорыву газов в картер и резкому росту расхода масла.

Неправильная геометрия или зазоры колец провоцируют избыточное давление картерных газов. Это давление может "продавливать" масло через микротрещины в блоке или дефектные прокладки ГБЦ в систему охлаждения, усугубляя проблему смешивания масла с антифризом. Правильный выбор колец – ключевой этап предотвращения таких последствий после механической обработки блока.

Критерии выбора компрессионных колец

При подборе колец после расточки учитывают следующие основные параметры:

- Точный диаметр: Кольца обязательно должны соответствовать финишному диаметру расточенных цилиндров. Использование колец от номинального (нерасточенного) размера недопустимо.

- Радиальная толщина и высота: Должны соответствовать конструкции поршневых канавок. Увеличенная толщина или высота приведут к заклиниванию, уменьшенная – к потере герметичности и перерасходу масла.

- Тепловой зазор в замке: Зазор между концами кольца в цилиндре (замеряется щупом) критичен. Слишком малый зазор вызовет задиры при нагреве, слишком большой – прорыв газов и падение компрессии. Значение строго регламентировано производителем для каждого типоразмера двигателя и диаметра цилиндра.

- Материал и покрытие:

- Чугун: Стандартный вариант, хорошая прирабатываемость.

- Сталь (нержавеющая): Высокая прочность и износостойкость, часто используется в турбодвигателях.

- Покрытия: Хром, молибден (MoS2), нитрид-титан (TiN) – улучшают износостойкость, снижают трение, продлевают срок службы. Выбор зависит от нагрузки и типа двигателя.

- Конструкция профиля: Бочкообразные, конические, с фасками. Форма влияет на скорость приработки, маслосъемные свойства и герметичность.

Игнорирование этих параметров при установке колец в расточенный блок не только ухудшит работу двигателя, но и создаст условия для проникновения масла в систему охлаждения через ослабленные уплотнения или дефекты, спровоцированные избыточным давлением и вибрациями. Строгое соответствие спецификациям – необходимое условие надежной сборки.

Профилактические меры: контроль температурного режима двигателя

Поддержание оптимальной рабочей температуры двигателя критически важно для предотвращения деформации деталей и разгерметизации системы охлаждения. Перегрев создает избыточное давление и тепловую нагрузку на уплотнители (прокладки ГБЦ, сальники), что является частой причиной проникновения масла в антифриз. Регулярный мониторинг указателя температуры на приборной панели – базовое требование.

Не допускайте длительной работы двигателя в режиме перегрева или значительного недогрева. Используйте только рекомендованный производителем антифриз с правильными присадками и температурными характеристиками. Своевременно заменяйте термостат и датчики температуры согласно регламенту ТО, так как их неисправность нарушает циркуляцию ОЖ.

Ключевые действия для поддержания температурного режима

Систематическая проверка и обслуживание:

- Контроль уровня и качества ОЖ: Регулярно проверяйте уровень антифриза в расширительном бачке (на холодном двигателе). Следите за отсутствием масляной пленки или эмульсии.

- Чистота радиатора: Очищайте соты основного радиатора и радиатора кондиционера от грязи, пуха и насекомых. Забитый радиатор резко снижает эффективность охлаждения.

- Работоспособность вентилятора: Убедитесь, что электровентилятор включается при достижении двигателем рабочей температуры и выключается после остывания. Проверяйте предохранители, реле и датчик включения.

Использование дополнительного оборудования:

- Установите бортовой компьютер или дополнительный цифровой датчик температуры для более точного контроля, особенно если штатный указатель ненадежен.

- Применяйте автомобильные чехлы радиатора в сильные морозы для ускорения прогрева и поддержания стабильной температуры.

Технические параметры для контроля:

| Компонент | Нормальная рабочая температура | Признаки неисправности |

| Термостат | Начинает открываться при 85-90°C | Долгий прогрев, перегрев, низкая температура |

| Датчик температуры ОЖ | Стабильные показатели при 90-105°C | Скачки показаний, ошибка двигателя |

| Вентилятор охлаждения | Включение при 95-105°C | Не включается, работает постоянно |

Важно: Любое отклонение от нормального температурного режима (стрелка в красной зоне, сигнальная лампа) требует немедленной остановки двигателя и диагностики. Продолжение эксплуатации при перегреве гарантированно повреждает прокладку ГБЦ и приводит к смешиванию технологических жидкостей.

Регулярный осмотр состояния прокладки ГБЦ

Прокладка головки блока цилиндров (ГБЦ) – критически важный элемент, предотвращающий смешивание технологических жидкостей. Её повреждение – одна из основных причин попадания масла в систему охлаждения через каналы подачи смазки. Регулярная диагностика позволяет выявить дефекты на ранней стадии до появления критических последствий.

Видимые признаки износа включают масляные потёки в зоне стыка ГБЦ и блока, эмульсию на масляном щупе или под крышкой маслозаливной горловины. Контроль уровня и состояния охлаждающей жидкости (мутность, масляные пятна на поверхности) также косвенно указывает на нарушение герметичности.

Методы контроля и профилактики

- Визуальный осмотр стыков каждые 5-7 тыс. км: поиск следов масла или антифриза на привалочных плоскостях.

- Анализ выхлопных газов: белый дым при прогретом двигателе сигнализирует о попадании антифриза в цилиндры.

- Проверка давления в системе охлаждения тестером: падение давления указывает на утечки.

- Замена прокладки по регламенту (обычно через 100-150 тыс. км) даже при отсутствии симптомов.

| Косвенные признаки износа | Прямые методы проверки |

| Перегрев двигателя | Дефектовка после демонтажа ГБЦ |

| Падение мощности | Тест на утечку газов (в охлаждающую систему) |

| Бурые пятна в расширительном бачке | Измерение компрессии в цилиндрах |

При обнаружении дефектов недопустима эксплуатация двигателя – микротрещины быстро прогрессируют под нагрузкой. Замена прокладки требует строгого соблюдения моментов затяжки болтов ГБЦ в указанной производителем последовательности, иначе проблема повторится.

Список источников

При подготовке материала использовались специализированные технические руководства и экспертные публикации, посвященные диагностике и ремонту двигателей внутреннего сгорания.

Основное внимание уделялось источникам, детально рассматривающим взаимосвязь систем смазки и охлаждения, типичные неисправности и инженерные решения.

- Руководства по ремонту и техническому обслуживанию конкретных моделей двигателей (производителей: General Motors, Ford, Volkswagen Group, Toyota) - разделы по диагностике системы смазки и охлаждения.

- Учебники по устройству автомобилей (авторы: В.К. Вахламов, М.Г. Шатров, Ю.И. Боровских) - главы о конструктивных особенностях масляных и охлаждающих систем.

- Технические бюллетени сервисных центров (Bosch, Delphi, LUK) - отчёты о типовых дефектах масляных теплообменников и прокладок ГБЦ.

- Научные статьи в журналах (Автомобильная промышленность, За рулём) - исследования химического взаимодействия масла и антифриза.

- Протоколы испытаний материалов прокладок (Elring, Victor Reinz) - данные о термостойкости и деформационных характеристиках.

- Методические рекомендации автосервисов по промывке систем охлаждения после загрязнения нефтепродуктами.

- Справочники по химическим составам моторных масел и охлаждающих жидкостей (Liqui Moly, Motul) - разделы о последствиях смешивания.