Масло во впускном коллекторе - причины и методы устранения

Статья обновлена: 28.02.2026

Обнаружение масляных отложений во впускном коллекторе – тревожный сигнал для владельца автомобиля. Эта проблема не только снижает эффективность работы двигателя, но и указывает на неисправности различных систем.

Масло не должно присутствовать в тракте подачи воздуха. Его появление свидетельствует о нарушениях в работе вентиляции картера, износе компонентов двигателя или неполадках турбокомпрессора.

Игнорирование масляных отложений ведет к снижению мощности, увеличению расхода топлива и преждевременному выходу из строя деталей. Своевременное выявление причин и грамотное устранение неисправности критически важны для сохранения ресурса силового агрегата.

Как определить наличие масла во впускной системе

Визуальный осмотр – первый шаг диагностики. Откройте корпус воздушного фильтра и проверьте состояние гофры воздуховода. Масляные подтёки, жирный налёт на стенках впускного тракта или внутри дроссельной заслонки указывают на проблему. Обратите внимание на уплотнения и соединения патрубков – там часто скапливаются характерные масляные отложения.

Исследуйте состояние интеркулера (для турбированных моторов) и впускного коллектора. Снимите патрубки и загляните внутрь с помощью фонарика. Наличие масляной плёнки на поверхностях, капли жидкости или густой чёрный нагар в каналах – явные признаки проникновения смазочного материала. Дополнительно проверьте маслоотражательные клапаны системы вентиляции картера (PCV).

Ключевые индикаторы при эксплуатации

Характерные симптомы во время работы двигателя:

- Синий или сизый дым из выхлопной трубы, особенно при резком нажатии на педаль газа после холостого хода

- Неустойчивые обороты холостого хода, "троение" мотора

- Повышенный расход моторного масла без видимых подтёков наружу

- Снижение мощности и отзывчивости двигателя

Диагностика свечей зажигания: Выкрутите свечи и осмотрите электроды. Маслянистый чёрный нагар, особенно на резьбовой части, свидетельствует о попадании смазки в камеру сгорания через впуск.

| Объект проверки | Признаки наличия масла |

| Дроссельный узел | Липкие отложения на заслонке и стенках |

| Патрубки турбокомпрессора | Масляные потёки в местах соединений |

| Клапан PCV | Замасленность, закоксованность, разжиженное масло в шланге |

Для точной диагностики используйте эндоскоп. Через свечные колодцы или датчик кислорода осмотрите поршни и впускные клапаны – масляные пятна на их поверхности подтвердят проблему. Замер компрессии и тест на утечки также помогут выявить износ цилиндропоршневой группы как одну из возможных причин.

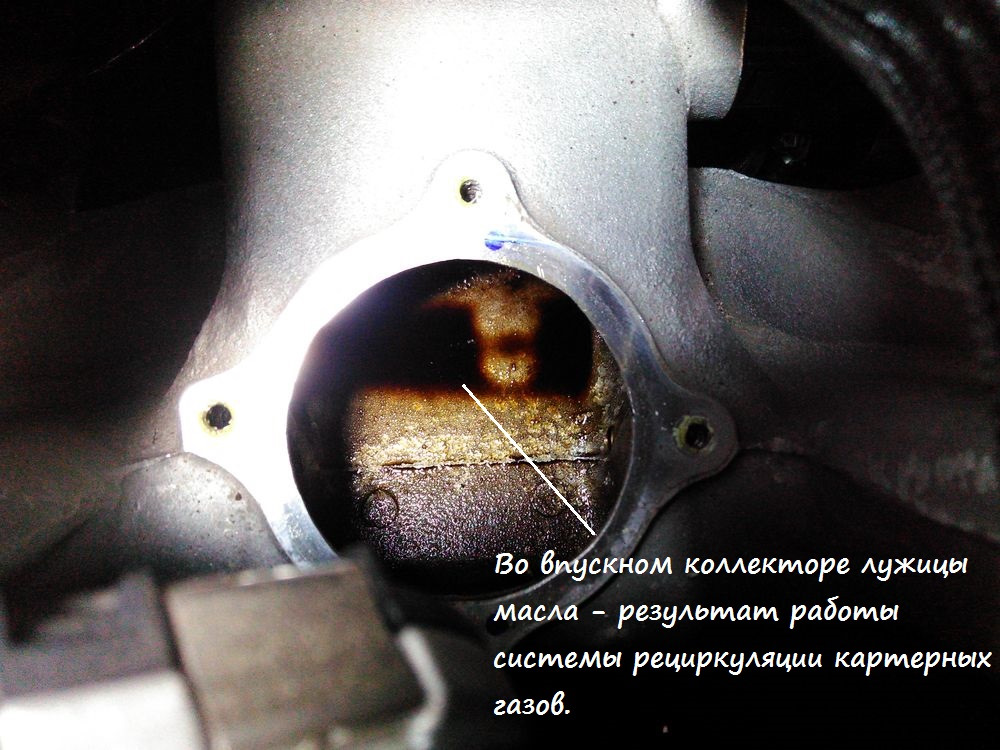

Роль системы вентиляции картерных газов (PCV)

Система PCV отводит картерные газы, образующиеся при прорыве части продуктов сгорания через поршневые кольца. Эти газы содержат взвесь масляного тумана, несгоревшие углеводороды и кислотные компоненты. Без принудительной вентиляции они создавали бы избыточное давление в картере, провоцируя течи через сальники и прокладки.

Основной путь отвода газов – перепуск их через клапан PCV во впускной коллектор для дожигания в цилиндрах. В исправной системе маслоотделитель улавливает большую часть масляных капель до попадания во впуск. Однако при нарушениях работы PCV масляная взвесь беспрепятственно поступает в коллектор.

Ключевые причины попадания масла из-за неисправностей PCV

- Зависание клапана PCV в открытом положении: Пропускает чрезмерный объем газов с масляным аэрозолем без дозирования.

- Забитый маслоотделитель: Лабиринтные каналы или центробежные уловители закоксовываются, теряя способность отделять масло от газов.

- Засорение вентиляционных шлангов: Ледяные пробки зимой или смолистые отложения ограничивают пропускную способность магистралей.

- Разгерметизация системы: Трещины в шлангах или неплотные соединения создают неучтенные подсосы воздуха.

Износ цилиндропоршневой группы усугубляет проблему – рост прорыва газов в картер повышает нагрузку на PCV. Маслоотделитель не успевает фильтровать возросший поток, и масляные пары массово устремляются во впускной тракт.

| Симптом неисправности PCV | Воздействие на впускной коллектор |

|---|---|

| Забитый клапан или магистрали | Повышенное давление в картере выталкивает масло через сапун |

| Неисправный маслоотделитель | Прямое попадание масляного тумана во впускные каналы |

| Заклинивший клапан в открытом состоянии | Неограниченный подсос масляных паров на всех режимах работы ДВС |

Основные причины избыточного попадания масла

Избыточное проникновение масла во впускной коллектор чаще всего связано с нарушениями в работе системы вентиляции картерных газов (PCV) или износом критически важных компонентов двигателя. Неисправности приводят к переносу масляных паров вместе с газами из картера в зону впуска, где они оседают на стенках коллектора и дроссельного узла.

Систематическое превышение нормального уровня масла также способствует его активному попаданию в камеру сгорания через поршневые кольца или клапанные уплотнения, особенно при эксплуатации двигателя в экстремальных режимах. Выявление конкретной причины требует поэтапной диагностики сопутствующих симптомов.

Ключевые источники проблемы

Наиболее распространённые технические неисправности, провоцирующие утечку:

- Загрязнение/закоксовывание системы PCV – забитый клапан или шланги не отводят газы, повышая давление в картере и вытесняя масляный туман во впуск.

- Износ маслосъёмных колпачков – утрата эластичности уплотнений клапанов позволяет маслу стекать по стержням впускных клапанов.

- Дефект поршневых колец или цилиндров – чрезмерные зазоры пропускают газы в картер (прорыв газов), увеличивая давление и выброс масла через систему вентиляции.

Дополнительные факторы риска включают:

| Перелив масла | Превышение уровня масла выше отметки «MAX» на щупе |

| Засорение воздушного фильтра | Создание разрежения во впуске, усиливающего подсос масла |

| Деформация/разгерметизация прокладок | Нарушение целостности уплотнений между ГБЦ и коллектором |

Важно: Комбинация нескольких факторов (например, изношенные кольца + забитый PCV) многократно усиливает масложор.

Неисправность клапана PCV и её диагностика

Клапан принудительной вентиляции картера (PCV) регулирует подачу картерных газов во впускной коллектор. При его заклинивании или засорении избыточное давление картера направляет масляный туман в систему впуска, что приводит к образованию маслянистых отложений.

Основные признаки неисправности включают повышенный расход масла, густой сизый дым из выхлопной трубы, нестабильную работу двигателя на холостом ходу, а также видимые масляные следы на стыке впускного коллектора и дроссельного узла.

Методы диагностики PCV-клапана

- Визуальный осмотр:

- Извлеките клапан из патрубка двигателя (обычно расположен в крышке клапанов или блоке цилиндров).

- Проверьте наличие трещин, разрывов резиновых уплотнений или затвердевших отложений масла.

- Тест на "дребезжание":

- Встряхните клапан: исправный элемент издает характерный стук шарика внутри корпуса.

- Отсутствие звука указывает на залипание механизма.

- Проверка пропускной способности:

- Подуйте в один из штуцеров клапана: в закрытом состоянии (без разрежения) воздух не должен проходить.

- Подсоедините клапан к вакуумному насосу: при создании разрежения должен открываться (воздух проходит свободно).

- Измерение разрежения:

- Запустите двигатель на холостом ходу.

- Отсоедините шланг от клапана и проверьте пальцем наличие разрежения на входном патрубке. Отсутствие вакуума сигнализирует о засоре магистрали или клапана.

| Симптом | Возможная причина |

|---|---|

| Клапан не держит вакуум | Износ седла шарика, трещина в корпусе |

| Воздух не проходит при разрежении | Заклинивание в закрытом положении |

| Постоянная свободная продувка | Залипание в открытом состоянии |

При обнаружении дефектов клапан подлежит замене. Дополнительно прочистите все связанные шланги и патрубки для предотвращения повторного загрязнения.

Износ поршневых колец как источник проблемы

Износ поршневых колец является одной из наиболее серьезных причин попадания масла во впускной коллектор через систему вентиляции картера (PCV). Основная функция поршневых колец – создание герметичности между поршнем и стенкой цилиндра, что обеспечивает эффективное сжатие топливно-воздушной смеси и предотвращает прорыв газов из камеры сгорания в картер.

При износе или залегании колец их способность герметизировать камеру сгорания значительно снижается. Газы высокого давления из камеры сгорания (прорывные газы) интенсивно проникают в картер. Эти горячие газы увлекают за собой мельчайшие частицы масла, взвешенного в картере, насыщая масляный туман.

Диагностика проблемы

Характерные признаки износа поршневых колец включают:

- Повышенный расход моторного масла ("двигатель жрет масло") без видимых внешних утечек.

- Сизый или синеватый дым из выхлопной трубы, особенно при резком нажатии на педаль газа после работы на холостом ходу или при перегазовках.

- Снижение компрессии в одном или нескольких цилиндрах.

- Повышенное давление картерных газов, которое можно заметить по выдавливанию масла через сальники или щупы.

Для подтверждения диагноза необходимы инструментальные проверки:

- Замер компрессии: Сниженные показатели в цилиндрах указывают на потерю герметичности.

- Тест на утечку (Leak-Down Test): Более точный метод, показывающий процент утечки и помогающий локализовать проблему (кольца, клапаны, прокладка ГБЦ).

- Анализ давления картерных газов: Значительное превышение нормы косвенно подтверждает износ ЦПГ.

- Визуальный осмотр свечей зажигания: Масляный нагар на электродах свечи конкретного цилиндра.

Устранение неисправности

Устранение проблемы, вызванной износом поршневых колец, требует капитального ремонта двигателя:

- Снятие и полная разборка двигателя (головка блока цилиндров, поддон картера).

- Дефектовка цилиндропоршневой группы (ЦПГ):

- Тщательный осмотр стенок цилиндров на предмет задиров, эллипсности, конусности.

- Замер диаметров цилиндров и поршней.

- Проверка состояния канавок поршневых колец на поршнях.

- Принятие решения на основе дефектовки:

- Хонингование цилиндров (если износ в пределах допустимого) и установка новых поршневых колец (ремонтного размера при необходимости).

- Расточка цилиндров под ремонтный размер и установка новых поршней и колец соответствующего размера.

- Замена гильз (если двигатель гильзованный).

- Тщательная мойка всех деталей двигателя для удаления продуктов износа и старого масла.

- Сборка двигателя с использованием нового комплекта прокладок, сальников и болтов (где требуется).

- Обкатка двигателя после ремонта согласно рекомендациям производителя.

| Последствия игнорирования износа колец | Результат своевременного ремонта |

|---|---|

| Быстрое накопление масла во впуске, дросселе, интеркулере (турбо) | Нормализация давления картерных газов |

| Ускоренный износ свечей зажигания, катализатора, сажевого фильтра (DPF) | Прекращение повышенного расхода масла |

| Ухудшение состава топливно-воздушной смеси, детонация, потеря мощности | Исчезновение сизого дыма из выхлопа |

| Повышенное загрязнение масла, снижение его смазывающих свойств | Восстановление компрессии и мощности двигателя |

| Риск гидроудара при большом скоплении масла во впуске | Предотвращение дорогостоящих поломок смежных систем |

Дефекты направляющих клапанов

Износ направляющих втулок клапанов – распространённая причина попадания масла во впускной коллектор. При увеличении зазора между стержнем клапана и стенкой втулки масло из ГБЦ просачивается вдоль штока и втягивается потоком воздуха через впускные клапаны. Особенно критично это проявляется на впускных клапанах из-за разрежения в коллекторе.

Ускоренный износ направляющих провоцируют естественный пробег, перегрев двигателя, низкокачественное масло или нарушение интервалов замены. Реже встречаются заводские дефекты материалов или отклонения в геометрии клапанного механизма, усиливающие ударные нагрузки.

Диагностика и устранение неисправности

Характерные симптомы износа:

- Сизый дым из выхлопа при запуске

- Замасливание свечей зажигания

- Снижение компрессии в цилиндрах

- Повышенный расход масла (0.5–1л/1000км)

Способы ремонта:

- Замена направляющих втулок – запрессовка новых с калибровкой посадочных отверстий.

- Установка сальников клапанов (при отсутствии) или замена изношенных.

- При сильном износе штоков клапанов – замена клапанов и притирка седел.

- На двигателях с гидрокомпенсаторами – проверка масляных каналов ГБЦ.

| Параметр | Норма | Критичный износ |

|---|---|---|

| Допуск стержня клапана | 0.02–0.08 мм | > 0.1 мм |

| Биение штока | ≤ 0.05 мм | > 0.1 мм |

| Глубина посадки втулки | По спецификации ГБЦ | Отклонение > 0.2 мм |

После ремонта обязательна проверка тепловых зазоров и герметичности камеры сгорания. Для профилактики рекомендовано использовать масла с допуском производителя и контролировать температурный режим двигателя.

Проблемы с маслосъемными колпачками

Износ или затвердение сальников клапанов (маслосъемных колпачков) приводит к их утрате эластичности и герметизирующих свойств. В результате масло просачивается вдоль штоков клапанов во время тактов впуска двигателя, попадая напрямую во впускной коллектор через открытые впускные клапана.

Симптомы неисправности включают густой сизый дым из выхлопа на прогретом двигателе после холостого хода, повышенный расход масла без видимых подтеков и масляные отложения на электродах свечей зажигания конкретного цилиндра. Проблема часто усугубляется при длительной работе на холостых оборотах.

Способы устранения

Для решения проблемы требуется замена колпачков. Работы включают:

- Снятие клапанной крышки и распредвала(ов)

- Применение специнструмента (съемника сухарей, магнитного держателя)

- Последовательную замену каждого колпачка с фиксацией клапанов

Критически важно:

- Использовать оригинальные или качественные аналогичные колпачки

- Контролировать состояние направляющих втулок клапанов

- Правильно устанавливать пыльники без перекоса

После замены рекомендована проверка компрессии и контроль расхода масла в течение 500-1000 км пробега. Параллельно следует заменить масло и фильтр для удаления продуктов износа.

Избыточное давление в картере двигателя

Избыточное давление в картере возникает при прорыве газов из камеры сгорания через изношенные поршневые кольца или повреждения цилиндров. В процессе работы двигателя часть газов под высоким давлением просачивается в картер, увеличивая внутренний объем газовоздушной смеси. Когда давление превышает расчетные нормы, система вентиляции картера (PCV) не справляется с его сбросом, что приводит к вытеснению масляного тумана через дренажные каналы.

Нарушение герметичности клапана PCV, засорение маслоотделителя или трещины в патрубках вентиляции усугубляют проблему. Излишнее давление выталкивает частицы масла вместе с картерными газами во впускной коллектор через сапун. Это приводит к загрязнению дроссельной заслонки, впускных клапанов и камер сгорания, провоцируя нагар и снижение эффективности работы двигателя.

Диагностика и устранение

Для выявления причины выполняют следующие действия:

- Замер компрессии и тест на утечку: определяют состояние поршневых колец и герметичность камеры сгорания.

- Проверка системы PCV:

- осмотр клапана на свободный ход и отсутствие закоксовывания;

- контроль целостности шлангов и соединений;

- оценка чистоты маслоотделителя (включая лабиринтные или центробежные системы).

- Анализ состояния воздушного фильтра: забитый фильтр создает разрежение, нарушающее работу вентиляции.

| Признак неисправности | Вероятная причина | Метод устранения |

| Масло в патрубке сапуна | Засорение маслоотделителя | Чистка или замена узла |

| Шипение при откручивании маслозаливной крышки | Износ поршневой группы | Капитальный ремонт ДВС |

| Раздутые сальники коленвала | Неисправность клапана PCV | Замена клапана и проверка шлангов |

Для предотвращения проблемы регулярно заменяют масло, фильтры и проверяют герметичность системы вентиляции. При износе ЦПГ единственным эффективным решением остается ремонт двигателя с заменой колец, поршней или гильзовкой цилиндров.

Последствия забитого воздушного коллектора

Забитый воздушный фильтр создаёт сопротивление потоку воздуха, необходимого для формирования топливно-воздушной смеси. Это нарушает оптимальное соотношение компонентов смеси и провоцирует цепочку негативных явлений в работе двигателя.

Система вынуждена компенсировать нехватку кислорода, что приводит к переобогащению смеси топливом. Такое состояние вызывает ряд критических проблем, влияющих на производительность, экономичность и ресурс силового агрегата.

Основные негативные эффекты

Ключевые последствия выражены в следующих нарушениях:

- Падение мощности и динамики: Мотор теряет приёмистость, разгон становится вялым из-за недостатка кислорода для полного сгорания топлива.

- Увеличение расхода топлива: ЭБУ впрыскивает больше горючего для компенсации "кислородного голодания", но эффективность сгорания снижается.

- Проблемы с запуском: Особенно заметны на холодную, когда формирование правильной смеси затруднено.

- Неустойчивая работа на холостом ходу: Проявляются плавающие обороты, вибрации или даже остановка двигателя.

Долговременная эксплуатация с забитым фильтром провоцирует более серьёзные поломки:

| Система двигателя | Возможное повреждение |

|---|---|

| Камера сгорания | Закоксовывание поршневых колец, нагар на клапанах и свечах зажигания |

| Система смазки | Разжижение масла несгоревшим бензином, ускоренный износ деталей |

| Каталитический нейтрализатор | Перегрев и оплавление сот из-за дожигания топлива в выпускном тракте |

Игнорирование состояния воздушного фильтра косвенно способствует попаданию масла во впуск через систему вентиляции картера (PCV). Разряжение во впускном коллекторе усиливается при фильтрационном сопротивлении, активнее затягивая масляные пары из картера.

Использование некачественного или неподходящего масла

Применение масла, не соответствующего спецификациям производителя двигателя, провоцирует изменение его вязкостных характеристик при рабочих температурах. Слишком жидкое масло легко проникает через зазоры маслосъемных колец и уплотнений, а излишне густое создает повышенное давление в картере. Оба сценария нарушают штатную циркуляцию смазочного материала.

Некачественные составы с низкой термоокислительной стабильностью быстро теряют защитные свойства, образуют лаковые отложения и шламы. Это ускоряет износ цилиндропоршневой группы и компонентов системы вентиляции картера, открывая дополнительные пути для проникновения масла во впускной тракт через патрубки PCV.

Последствия и методы решения

Основные риски при использовании неподходящего/некондиционного масла:

- Ускоренное коксование – нагар на клапанах и стенках впускного коллектора

- Деградация уплотнений – разбухание или растрескивание сальников

- Нарушение работы PCV – заклинивание клапана из-за отложений

- Повышенный расход масла на угар – до 30-50% от нормы

Критические признаки проблемы:

- Быстрое потемнение масла на щупе (менее 1000 км пробега)

- Хлопки во впуске при резком сбросе газа

- Густой сизый дым из выхлопной на прогретом двигателе

Алгоритм устранения:

| Этап | Действие |

|---|---|

| 1 | Немедленная замена масла и фильтра на рекомендованные производителем |

| 2 | Промывка системы вентиляции картера (клапан PCV, маслоотделитель) |

| 3 | Контроль компрессии и состояния маслосъемных колпачков |

| 4 | Чистка впускного коллектора от масляных отложений |

Важно: После замены масла отслеживайте его уровень первые 500-1000 км – превышение расхода указывает на необходимость углубленной диагностики ЦПГ. Для турбированных моторов используйте исключительно масла с допуском Low SAPS.

Переполнение двигателя маслом

Избыточное количество моторного масла в картере – критическое состояние, способное вызвать серьезные повреждения двигателя. При превышении максимального уровня, указанного на щупе, масло начинает активно проникать в зоны, для которых не предназначено.

Основной путь масла во впускной коллектор в этом случае – через систему вентиляции картера (PCV). Излишки масла вспениваются вращающимся коленвалом, создавая чрезмерное давление картерных газов. Система PCV, не справляясь с таким объемом, захватывает масляную эмульсию и переносит её во впуск, где она оседает на стенках коллектора, дроссельной заслонке и впускных клапанах.

Последствия и устранение

Негативные последствия перелива масла:

- Загрязнение впускного тракта: Масляные отложения нарушают геометрию каналов, снижают пропускную способность.

- Нагар на впускных клапанах: Ухудшает герметичность, нарушает смесеобразование, ведет к падению мощности и детонации.

- Загрязнение датчиков: MAF, MAP, ДПДЗ покрываются масляной пленкой, выдавая неверные данные ЭБУ.

- Повышенный расход масла: Масло активно сгорает в цилиндрах.

- Катализатор/сажевый фильтр: Риск быстрого выхода из строя из-за сгорания масла.

- Гидроудар: Крайне опасное явление при попадании большого количества жидкости в цилиндр.

Способы устранения:

- Немедленно прекратить эксплуатацию двигателя при обнаружении перелива.

- Удалить избыток масла: Использовать вакуумный насос через щуповое отверстие или слить через пробку картера до уровня между метками MIN и MAX на щупе (на холодном двигателе).

- Проверить и очистить систему PCV: Заменить клапан PCV и проверить состояние шлангов на засоры и повреждения.

- Очистить впускной тракт: При значительных отложениях необходима механическая очистка коллектора, промывка дросселя, чистка впускных клапанов (ручная, ультразвуком или специальными химическими средствами).

- Проверить датчики: Очистить или заменить датчики (MAF/MAP, ДПДЗ), на которые попала масляная эмульсия.

- Контроль уровня: После устранения регулярно проверять уровень масла щупом, доливая строго до середины или чуть ниже отметки MAX.

| Причина перелива | Действие для профилактики |

|---|---|

| Неправильный замер уровня (на горячем двигателе, неровная поверхность) | Замерять только на холодном моторе, на ровной поверхности, выждав 5-10 минут после остановки. |

| Ошибка при замене масла (слишком большой объем залит) | Заливать объем, строго указанный в руководстве по эксплуатации, контролировать щупом после запуска и остановки. |

| Попадание топлива или антифриза в масло (неисправность) | Срочная диагностика и ремонт причины разжижения масла (ТНВД, форсунки, прокладка ГБЦ). |

Как проверить герметичность турбины (для турбомоторов)

Проверка герметичности турбокомпрессора критична при обнаружении масла во впускном тракте, так как износ уплотнений вала – распространённая причина попадания смазки в интеркулер и коллектор.

Диагностика требует визуального осмотра системы и применения методов создания избыточного давления для выявления утечек через сальники, соединения или корпус турбины.

Методы диагностики

Визуальный контроль:

- Осмотрите соединения патрубков на выходе компрессора (от турбины к интеркулеру и далее) на наличие масляных потёков

- Проверьте зазор и люфт вала турбины (радиальный >1 мм / осевой >0.05 мм – признак износа)

- Ищите трещины на корпусе компрессора или следы масла на улитке турбины

Тест на давление (требует демонтажа патрубков):

- Отсоедините воздуховод после турбокомпрессора (перед дросселем)

- Установите заглушку с манометром во впускной коллектор

- Подайте воздух под давлением 0.5-1 бар через патрубок компрессора

- Наблюдайте за падением давления на манометре:

- Быстрое падение – критичная утечка

- Масло на выходе из картриджа турбины – неисправность сальника

Дополнительные признаки при работе двигателя:

- Сизый дым из выхлопа при перегазовках

- Свист или шипение при нагрузке

- Снижение мощности и "турбоямы"

Важно: Перед проверкой исключите другие причины утечек (трещины интеркулера, дефект клапана PCV, износ поршневых колец). При подтверждении негерметичности турбокомпрессора требуется замена сальников или узла в сборе.

Диагностика закоксованности поршневых колец

Закоксованность поршневых колец – частая причина повышенного расхода масла и проникновения его во впускной коллектор через систему вентиляции картера. Кольца теряют подвижность, не обеспечивают должного уплотнения между поршнем и стенкой цилиндра, что приводит к прорыву картерных газов, насыщенных масляным туманом, во впуск.

Диагностика этого состояния требует комплексного подхода, так как симптомы могут пересекаться с другими неисправностями (износ цилиндропоршневой группы, проблемы с клапанами). Необходимо использовать несколько методов для подтверждения диагноза.

Основные методы диагностики

Для выявления залегания колец применяют следующие способы:

- Замер компрессии: Показывает общее состояние герметичности камеры сгорания. Сниженная компрессия может указывать на проблемы с кольцами, клапанами или прокладкой ГБЦ.

- Тест на продувку (Метод "масляной пробы"): Ключевой тест для дифференциации проблем колец от клапанных. В цилиндр со сниженной компрессией через свечное отверстие впрыскивается небольшое количество (5-10 мл) моторного масла.

| Состояние колец | Показания компрессии до впрыска масла | Показания компрессии после впрыска масла |

|---|---|---|

| Закоксованы/изношены | Низкая | Значительно повышается |

| Нормальные | В норме | Незначительно повышается или стабильна |

| Проблема с клапанами/ГБЦ | Низкая | Остается низкой (масло не уплотняет негерметичность клапанов/прокладки) |

- Замер расхода картерных газов: Используется специальный газоанализатор. Повышенный расход картерных газов (превышающий нормы для данного двигателя) – прямой признак негерметичности камеры сгорания, часто вызванной залеганием или износом колец.

- Визуальный осмотр через свечные отверстии (эндоскоп/бороскоп): Позволяет осмотреть состояние стенок цилиндров (задиры, эллипс), верхнюю часть поршней и, иногда, верхнее компрессионное кольцо. Наличие толстого слоя нагара на поршнях в зоне колец может быть косвенным признаком.

- Анализ выхлопных газов: При сильном износе или залегании колец может наблюдаться синий или сизый дым из выхлопной трубы, особенно при резком нажатии на газ после работы на холостом ходу или при перегазовках.

- Визуальный осмотр при разборке двигателя: Наиболее точный, но и самый трудоемкий метод. Позволяет непосредственно оценить подвижность колец в канавках поршня, состояние канавок и самих колец.

Важно: Диагностика закоксованности колец требует последовательного применения методов, начиная с замера компрессии и теста на продувку. Повышение компрессии после добавления масла – наиболее характерный признак проблем именно с поршневыми кольцами.

Очистка и промывка впускного коллектора

Очистка впускного коллектора от масляных отложений и нагара – обязательная процедура после устранения причин его появления или в рамках планового обслуживания. Эффективная очистка требует, как правило, демонтажа коллектора с двигателя, так как только это обеспечивает полный доступ ко всем внутренним каналам, заслонкам (если есть) и клапанам системы рециркуляции отработавших газов (EGR). Работа на снятом узле позволяет провести тщательную механическую и химическую обработку.

Существует два основных метода очистки: механический и химический (или их комбинация). Выбор метода зависит от степени загрязнения, типа коллектора (пластик, алюминий, составной), доступности инструментов и средств, а также наличия чувствительных элементов внутри (датчики, заслонки с электроприводом). Независимо от метода, перед началом работ необходимо защитить чувствительные компоненты (датчики, заслонки, если они несъемные) от попадания агрессивных химикатов или механических повреждений.

Методы очистки

1. Механическая очистка:

- Скребки и щетки: Использование пластиковых или деревянных скребков, щеток с жесткой щетиной (нейлон, латунь) для удаления крупных, легко отслаивающихся отложений. Крайне важно избегать царапин на внутренних поверхностях, особенно алюминиевых коллекторов.

- Абразивная обработка: Применяется для стойких отложений с использованием специальных чистящих ершиков разного диаметра и формы, которые крепятся на дрель или шуруповерт. Используются исключительно неметаллические ершики (нейлон, пластик) для предотвращения повреждения каналов.

- Пескоструйная обработка: Самый эффективный способ для глубокой очистки сложных поверхностей и каналов от стойкого нагара. Используются мягкие абразивы (например, сода, дробленая скорлупа орехов) под низким давлением, чтобы не повредить коллектор. Требует специального оборудования и навыков, обычно выполняется в специализированных сервисах.

2. Химическая промывка (замачивание):

- Специализированные очистители: Применение мощных средств, разработанных для удаления масляного нагара и лако-смолистых отложений (например, очистители карбюратора/впускного тракта, очистители инжектора в больших объемах, специальные "промывки коллектора"). Коллектор погружается в ванну с раствором на несколько часов или обрабатывается им интенсивно.

- Универсальные растворители: Использование бензина, керосина, дизельного топлива, WD-40 или их смесей. Эффективно растворяет масляные отложения, но требует осторожности (огнеопасность, токсичность) и может быть менее эффективно против закоксованного нагара.

- Очиститель EGR/клапанов: Специальные аэрозоли с трубкой, позволяющие обработать труднодоступные каналы клапана EGR и его посадочное место внутри коллектора после основной промывки.

Важно: При химической промывке алюминиевых коллекторов необходимо строго соблюдать рекомендации производителя очистителя. Некоторые агрессивные составы могут вызвать коррозию алюминия. После замачивания или интенсивной обработки химией коллектор необходимо тщательно промыть большим количеством горячей воды (иногда с добавлением моющего средства для удаления остатков химии), а затем высушить сжатым воздухом. Полная сушка критически важна перед установкой!

| Метод | Преимущества | Недостатки |

|---|---|---|

| Механический (Щетки, Ершики) | Хороший контроль, эффективен на крупных отложениях, относительно безопасен для материала (при правильном выборе инструмента) | Трудоемкий, требует времени, риск повреждения поверхностей при неаккуратности, труднодоступные места могут остаться неочищенными |

| Химический (Замачивание) | Эффективен против стойких и застарелых отложений, особенно в сложных каналах, менее трудоемкий | Требует осторожности с алюминием, необходимость тщательной промывки и сушки, токсичность и огнеопасность растворителей |

| Пескоструйная (Мягким абразивом) | Наиболее эффективный и быстрый способ для сильных загрязнений, очищает все поверхности равномерно | Требует дорогостоящего оборудования и навыков, риск повреждения при высоком давлении или неправильном выборе абразива, обычно только в сервисе |

После полной очистки, промывки и тщательной просушки коллектора, его устанавливают обратно на двигатель, используя новые уплотнительные прокладки фланцев и ресивера. Обязательно проверяют состояние и чистоту патрубков системы вентиляции картера (PCV), идущих к коллектору, при необходимости заменяют их. Установка грязных или изношенных патрубков сведет на нет всю работу по очистке коллектора.

Помните, что очистка коллектора – это устранение следствия. Для долговременного результата критически важно выявить и устранить первопричину попадания масла во впуск (неисправность системы PCV, износ ЦПГ/клапанов/турбины), иначе отложения быстро появятся снова. Регулярная замена масла и воздушного фильтра также являются важной профилактической мерой.

Замена клапана PCV: пошаговое руководство

Клапан PCV (системы принудительной вентиляции картера) критически важен для регулировки давления в картере двигателя. Его засорение или неисправность приводит к избыточному попаданию масляных паров во впускной коллектор через шланги вентиляции. Своевременная замена предотвращает накопление масляного нагара, снижение мощности и повышенный расход масла.

Для работы потребуется новый клапан PCV (уточните модель в каталогах производителя), набор ключей, отвертки, чистая ветошь и перчатки. Убедитесь, что двигатель остыл до комнатной температуры перед началом работ – это исключит ожоги и деформацию пластиковых компонентов.

Процедура замены

| Инструменты | Материалы |

|---|---|

| Ключи рожковые/торцовые (размер зависит от авто) | Новый клапан PCV |

| Отвертка крестовая и плоская | Чистящий спрей для карбюратора |

| Плоскогубцы | Салфетки безворсовые |

- Определите местоположение клапана. Найдите клапан PCV на клапанной крышке, впускном коллекторе или возле корпуса воздушного фильтра (точное место указано в руководстве по ремонту вашего авто).

- Отсоедините шланги. Ослабьте хомуты крестовой отверткой, аккуратно снимите патрубки с клапана. Прикипевшие соединения обработайте чистящим спреем.

- Демонтируйте старый клапан. Выкрутите клапан против часовой стрелки (резьбовое крепление) или извлеките из посадочного гнезда, надавив на фиксаторы. Не применяйте избыточное усилие – возможен срыв пластиковых элементов.

- Проверьте состояние шлангов. Осмотрите патрубки на трещины и затвердевание. Замените их при обнаружении дефектов – изношенные шланги пропускают нефильтрованный воздух.

- Очистите посадочное место. Удалите грязь и масляные отложения ветошью с очистителем. Следите, чтобы мусор не попал в открытый канал.

- Установите новый клапан. Вставьте клапан в гнездо до щелчка фиксаторов или закрутите по резьбе (момент затяжки – 15-25 Н·м). Наденьте шланги, зафиксируйте хомутами.

- Проверьте герметичность. Запустите двигатель, распылите на соединения мыльный раствор. Отсутствие пузырей подтвердит отсутствие подсоса воздуха.

После замены протестируйте работу системы: при снятии маслозаливной крышки на работающем двигателе должен ощущаться небольшой разреженный подсос воздуха. Отсутствие разрежения указывает на закупорку каналов. Контролируйте уровень масла первые 500 км пробега – стабильные показатели подтвердят устранение проблемы.

Ремонт или замена турбокомпрессора при утечках масла

Утечка масла через турбокомпрессор в систему впуска требует незамедлительной диагностики и устранения. Основными источниками проблемы становятся изношенные уплотнения вала турбины, повреждения корпуса или нарушение работы системы смазки.

Игнорирование признаков (сизый дым из выхлопа, повышенный расход масла, масляные пятна на патрубках) приводит к загрязнению интеркулера, впускного коллектора и катализатора. В критических случаях возможна гидроударная поломка двигателя при резком скачке давления.

Стратегия устранения неисправности

Диагностические этапы:

- Визуальный осмотр турбины и магистралей на наличие трещин, задиров, масляных подтёков

- Проверка люфта ротора (радиальный >1 мм, осевой >0.05 мм – критично)

- Контроль давления масла в feed-линии (минимум 2 бар на холостом ходу)

- Тестирование системы вентиляции картера на засоры

Варианты восстановления работоспособности:

| Метод | Применимость | Особенности |

|---|---|---|

| Замена уплотнений | При износе сальников без повреждения вала и крыльчаток | Требует специнструмента и балансировки ротора |

| Капитальный ремонт | При умеренном износе подшипников/вала | Включает шлифовку вала, замену втулок, динамическую балансировку |

| Установка нового турбокомпрессора | При критических повреждениях или экономической нецелесообразности ремонта | Обязательна промывка маслопроводов и замена масляного фильтра |

| Монтаж контрактного узла | Для бюджетного решения при подтверждённом состоянии агрегата | Риск скрытых дефектов, ограниченная гарантия |

Ключевые рекомендации:

- Используйте только рекомендованные производителем сорта моторного масла

- Проверяйте чистоту масляного сливного патрубка – его закупорка вызывает выдавливание сальников

- После ремонта/замены дайте двигателю 3-5 минут работы на холостом ходу перед нагрузкой

Восстановление поршневой группы при сильном износе

Когда масло во впускном коллекторе является следствием критического износа поршневой группы (колец, поршней, цилиндров), простой заменой маслосъемных колпачков или клапана PCV не обойтись. Такой износ приводит к прорыву значительных объемов картерных газов, насыщенных масляным туманом, во впуск, а также к падению компрессии, повышенному расходу масла "на угар" и потере мощности.

Восстановление работоспособности двигателя в этом случае требует капитального ремонта с полной разборкой силового агрегата и заменой изношенных компонентов поршневой группы. Это сложная и дорогостоящая процедура, но необходимая для возвращения двигателю прежних характеристик и надежности.

Этапы восстановления поршневой группы

1. Диагностика и демонтаж:

- Подтверждение износа: Измерение компрессии (низкие значения, особенно после добавления масла в цилиндр - "масляная проба"), замеры давления в картере, эндоскопия цилиндров.

- Демонтаж двигателя: Снятие двигателя с автомобиля и его полная разборка до блока цилиндров.

2. Оценка состояния блока цилиндров:

- Замеры диаметров цилиндров: Специальным нутромером в нескольких плоскостях и по высоте цилиндра для выявления эллипсности и конусности.

- Оценка степени износа: Сравнение замеров с допусками завода-изготовителя.

- Решение о методе ремонта:

- Расточка/Хонингование: При умеренном износе цилиндры растачиваются под ремонтный размер поршней и колец, затем хонингуются для создания правильной сетки микронеровностей.

- Гильзование: При сильном износе, глубоких задирах или повреждениях стенок цилиндров старые гильзы (если они есть) выпрессовываются, либо в блоке фрезеруются посадочные места, и запрессовываются новые "сухие" или "мокрые" гильзы. Затем гильзы растачиваются и хонингуются под номинальный или ремонтный размер.

| Тип гильзы | Установка | Особенности |

|---|---|---|

| "Сухая" | Плотно запрессовывается в расточенное гнездо блока | Охлаждается только через материал блока. Более сложная установка, требует высокой точности. |

| "Мокрая" | Устанавливается с уплотнительными кольцами (манжетами) сверху и снизу | Непосредственно контактирует с охлаждающей жидкостью в рубашке блока. Лучшее охлаждение, но сложнее в герметизации. |

3. Замена компонентов:

- Поршни: Обязательная замена на новые, соответствующего ремонтного размера (если блок растачивался) или номинального (если установлены новые гильзы под номинал). Выбор материала (чаще алюминиевые сплавы) и конструкции (например, с терморегулирующими вставками).

- Поршневые кольца: Новый комплект колец (компрессионные и маслосъемные), строго соответствующего ремонтному размеру поршней и цилиндров. Критически важна правильная установка замков.

- Поршневые пальцы: Замена на новые, при необходимости подбор по массе.

- Шатуны: Проверка на прямолинейность (рихтовка при необходимости), замена втулок верхней головки шатуна.

4. Работа с коленчатым валом:

- Шлифовка шеек коленвала: Удаление следов износа и придание правильной геометрии.

- Подбор ремонтных размеров вкладышей: Новые коренные и шатунные вкладыши подбираются в соответствии со шлифовкой шеек коленвала (ремонтный размер).

5. Сборка и обкатка:

- Тщательная мойка всех деталей, особенно масляных каналов блока и коленвала.

- Сборка блока цилиндров с новыми компонентами поршневой группы с соблюдением всех моментов затяжки и применением рекомендуемых смазок.

- Обязательная замена всех сальников, прокладок (головки блока, клапанной крышки, поддона и т.д.), болтов головки блока (если одноразовые).

- Правильная обкатка двигателя после установки на автомобиль: Щадящий режим на первых 1000-1500 км (избегать высоких оборотов и больших нагрузок), своевременная замена масла и фильтра после обкатки.

Замена маслосъемных колпачков: когда это необходимо

Маслосъемные колпачки (сальники клапанов) – критически важные компоненты, предотвращающие попадание моторного масла из ГБЦ в камеры сгорания через зазоры между клапанами и направляющими втулками. Их износ – одна из ключевых причин появления масла во впускном коллекторе, особенно в бензиновых двигателях.

Со временем резина колпачков дубеет, теряет эластичность и растрескивается под воздействием высоких температур и агрессивных компонентов масла. Это приводит к утрате уплотняющих свойств. Масло начинает просачиваться по стержням клапанов, стекая вниз: на впускных клапанах – во впускной коллектор и далее на дроссельную заслонку, на выпускных – в камеру сгорания, вызывая сизый дым из выхлопной трубы.

Симптомы износа маслосъемных колпачков

Необходимость замены маслосъемных колпачков диагностируется по следующим признакам:

- Повышенный расход масла без видимых подтеков на двигателе или при их незначительности.

- Запотевание/замасливание впускного коллектора и дроссельного узла (особенно заметно после снятия патрубка воздуховода).

- Густой сизый или синеватый дым из выхлопной трубы при запуске холодного двигателя, при перегазовках после работы на холостом ходу, иногда при торможении двигателем. Дым часто имеет характерный масляный запах.

- Загрязнение свечей зажигания масляным нагаром на электродах и резьбовой части.

- Неустойчивая работа двигателя на холостом ходу (особенно при холодном пуске) из-за "закоксовывания" клапанов и изменения состава топливно-воздушной смеси.

Факторы, ускоряющие износ и требующие замены

Замена колпачков становится необходимой раньше среднего срока службы (обычно 80-150 тыс. км) при:

- Использовании некачественного или неподходящего моторного масла (слишком вязкого или, наоборот, жидкого).

- Постоянной эксплуатации двигателя в тяжелых режимах (высокие температуры, частый перегрев).

- Значительном износе направляющих втулок клапанов, вызывающем повышенный люфт стержня клапана.

- Деформации или механическом повреждении самого колпачка при предыдущем ремонте.

- Естественном старении резины (даже при небольшом пробеге).

Процесс замены и важные нюансы

Замена маслосъемных колпачков – трудоемкая операция, требующая снятия ГБЦ или использования спецприспособлений для замены без снятия головки:

- Демонтаж клапанной крышки и ремня/цепи ГРМ (частично).

- Установка поршня цилиндра в ВМТ и подача сжатого воздуха в камеру сгорания для фиксации клапанов.

- Снятие сухарей клапанных пружин с помощью съемника.

- Извлечение изношенного колпачка (часто с помощью специальных пассатижей или съемника).

- Установка нового колпачка (с применением монтажной втулки для защиты от повреждений) и сборка в обратном порядке.

Обязательно заменяют все колпачки одновременно, даже если изношены только некоторые. Используют только качественные оригинальные или проверенные аналоги. Параллельно крайне рекомендуется проверить состояние направляющих втулок клапанов и при необходимости заменить их, иначе новые колпачки быстро выйдут из строя. После замены необходим контроль уровня масла и повторная диагностика через несколько сотен километров пробега.

Установка маслоуловителя (catch-can)

Маслоуловитель (catch-can) – техническое решение, предотвращающее попадание масляных паров из системы вентиляции картера (PCV) во впускной тракт. Он монтируется в разрыв штатного шланга между клапанной крышкой и впускным коллектором, выполняя роль промежуточного фильтра-сепаратора. Устройство физически улавливает масляную эмульсию и конденсат, не позволяя им оседать на стенках коллектора, дроссельной заслонке или впускных клапанах.

Принцип работы основан на изменении скорости потока картерных газов и коалесценции (объединении) масляных частиц. Газы проходят через лабиринтную систему или фильтрующий элемент внутри канистры, где капли масла конденсируются на поверхностях и стекают в накопитель. Очищенный воздух продолжает движение во впуск, а собранное масло периодически удаляется вручную.

Ключевые аспекты установки и эксплуатации

Правильный монтаж требует учета специфики двигателя и выбора качественных компонентов:

- Место установки: Крепится на кронштейне в подкапотном пространстве – вертикально, ниже выхода PCV для обеспечения самотека масла.

- Подключение шлангов: Используются термостойкие шланги (силикон/маслобензостойкая резина) с армированием. Обязательна герметизация хомутами типа "constant-torque".

- Обслуживание: Регулярный слив масла (каждые 3-10 тыс. км) через дренажный клапан. Замена фильтрующих элементов (если предусмотрены) по регламенту производителя.

Критерии выбора устройства:

- Конструкция сепаратора: Лабиринтные (без расходников) или сменные фильтры (выше эффективность).

- Объем канистры: Зависит от расхода масла двигателем (0.5-2 л).

- Датчик уровня: Опция для контроля заполнения без разборки.

| Преимущество | Влияние на двигатель |

|---|---|

| Защита от нагара | Снижение отложений на клапанах (особенно GDI) и поршнях |

| Стабильность холостого хода | Предотвращение загрязнения регулятора холостого хода и ДПДЗ |

| Увеличение ресурса | Уменьшение калильного зажигания и детонации |

Важно: На турбированных двигателях или моторах с износом ЦПГ устанавливают двухконтурные системы, разделяющие вентиляцию картера и маслоотделителя турбокомпрессора. Неправильная врезка может вызвать разряжение в картере или подсос воздуха, нарушающий работу ДМРВ/ДАД.

Профилактика повторного появления масла в коллекторе

Систематическое техническое обслуживание – основа предотвращения проблемы. Строго соблюдайте регламент замены моторного масла и фильтра, используя только жидкости, соответствующие допускам производителя. Контролируйте состояние воздушного фильтра: его загрязнение увеличивает разрежение во впуске, усиливая подсос масла через систему вентиляции.

Регулярно инспектируйте систему вентиляции картерных газов (КВКГ). Проверяйте клапан PCV на подвижность и герметичность, очищайте или заменяйте маслоотделители. Мониторьте общее состояние двигателя: компрессию в цилиндрах, износ маслосъемных колпачков и направляющих клапанов, признаки залегания колец.

Контрольный перечень профилактических действий

- Своевременная замена расходников: Масло и масляный фильтр – строго по регламенту. Воздушный фильтр – при загрязнении или по пробегу.

- Диагностика КВКГ: Ежегодная проверка клапана PCV, шлангов и патрубков на засоры, трещины, размягчение. Чистка или замена маслоотделителя.

- Контроль ЦПГ и ГРМ: Замер компрессии при плановом ТО. Внимание к симптомам износа (синий дым, повышенный расход масла) – сигнал для диагностики колпачков, колец, направляющих.

- Качественные материалы: Применение рекомендованного производителем масла с правильным классом вязкости. Отказ от контрафактных фильтров и комплектующих.

- Правильная эксплуатация: Минимизация длительной работы на холостом ходу. Прогрев двигателя перед нагрузками. Избегание постоянных перегрузок и "красной зоны" тахометра.

Когда требуется профессиональный ремонт двигателя

При обнаружении масла во впускном коллекторе важно объективно оценить масштаб проблемы. Некоторые причины (например, износ клапанных сальников) устраняются относительно быстро, тогда как другие свидетельствуют о критических неисправностях силового агрегата. Обращение к специалистам необходимо, если диагностика выявила сложные дефекты или самостоятельные меры не дали результата.

Игнорирование симптомов или некорректный ремонт провоцируют цепную реакцию: масло в цилиндрах вызывает детонацию, коксование колец, закоксовывание катализатора. Это неизбежно ведет к резкому снижению ресурса двигателя и многократному росту затрат на восстановление. Профессиональное вмешательство требуется в следующих ситуациях:

Критические случаи для обращения в сервис

Механические повреждения компонентов:

- Деформация или трещины в блоке цилиндров/головке блока

- Разрушение поршневых колец или задиры на зеркале цилиндров

- Критический износ шатунных или коренных вкладышей коленвала

Сложные неисправности ГРМ и ЦПГ:

- Прогар клапана или деформация направляющих втулок

- Залегание/закоксовка маслосъемных колец с необходимостью раскоксовки под давлением

- Износ постелей распредвала или нарушение геометрии валов

Признаки необходимости капитального ремонта:

| Симптом | Вероятная причина | Сложность работ |

| Синий дым из выхлопа постоянно | Износ ЦПГ или маслосъемных колпачков | Требуется разборка двигателя |

| Стук в нижней части двигателя | Разрушение вкладышей коленвала | Капитальный ремонт с шлифовкой валов |

| Антифриз в моторном масле | Пробитая прокладка ГБЦ или трещина в блоке | Замена компонентов с хонингованием |

Электронные системы управления (особенно на турбированных моторах) требуют адаптации после ремонта – ошибка в калибровке параметров приведет к повторному появлению проблемы. Современные системы изменения фаз газораспределения (VVT, VANOS) также нуждаются в специализированном оборудовании для настройки.

Экономия на профессиональном ремонте при таких неисправностях ложная: стоимость последующего восстановления двигателя после неудачного "гаражного" вмешательства обычно превышает цену квалифицированного ремонта в 2-3 раза. Особенно критично это для турбомоторов, где попадание масла в интеркулерер нарушает работу наддува.

Список источников

При подготовке материалов использовались специализированные технические ресурсы и профильные издания, посвященные устройству и обслуживанию автомобильных двигателей. Основной акцент сделан на практические руководства и диагностические методики.

Ниже представлены ключевые источники, содержащие информацию о причинах попадания моторного масла во впускную систему и способах устранения данной неисправности. Все материалы основаны на инженерных исследованиях и опыте автомехаников.

- Руководства по ремонту и техническому обслуживанию двигателей внутреннего сгорания (Haynes, Chilton)

- Технические бюллетени производителей автомобилей (TSB)

- Учебные пособия по устройству автомобиля: В.К. Вахламов "Автомобили: Конструкция и эксплуатация"

- Специализированные издания: журналы "За рулём", "Авторевю"

- Профильные веб-порталы: Motor.ru, AutoVzglyad, Дром

- Техническая документация систем вентиляции картерных газов (PCV)

- Материалы отраслевых конференций SAE International

- Руководства по диагностике двигателей от Bosch GmbH