Меняем прокладку головки блока цилиндров самостоятельно

Статья обновлена: 28.02.2026

Пробитая прокладка головки блока цилиндров (ГБЦ) – серьезная неисправность, грозящая дорогостоящим ремонтом двигателя. Белый дым из выхлопа, масло в антифризе, перегрев или падение мощности – верные признаки этой проблемы.

Своевременная замена поврежденной прокладки критически важна. Хотя работа требует аккуратности и знания нюансов, выполнить ее самостоятельно – реальная задача для подготовленного автовладельца. Эта статья – пошаговое руководство по замене прокладки ГБЦ своими силами.

Подготовьте необходимые инструменты, выделите достаточно времени и строго следуйте инструкции. Помните: точность и соблюдение моментов затяжки болтов ГБЦ – залог успеха.

Необходимые инструменты для замены прокладки ГБЦ

Замена прокладки головки блока цилиндров требует тщательной подготовки инструментария. Отсутствие даже одного ключа или приспособления может сорвать процесс ремонта.

Обязательно сверьтесь с мануалом вашего двигателя для уточнения специфических требований. Некоторые модели требуют специализированного инструмента для демонтажа ГБЦ или регулировки зазоров.

Базовый комплект

- Ключи: Набор рожковых, накидных, торцевых головок (размеры под болты ГБЦ и коллекторов)

- Динамометрический ключ с подходящим диапазоном усилий (критически важен для правильной затяжки)

- Трещотка, удлинители, кардан для головок

- Отвертки (плоские, крестовые, возможно Torx)

- Молоток (резиновый/деревянный и металлический)

- Струбцины для фиксации цепи ГРМ/ремня

Вспомогательные приспособления:

- Скребок для удаления старой прокладки и герметика (не царапающий поверхность!)

- Щетки по металлу и пластиковые ёршики

- Чистые ветошь и обезжириватель

- Линейка/штангенциркуль для проверки плоскости ГБЦ

- Ёмкости для слива ОЖ и маркировки болтов

Расходные материалы:

| Новая прокладка ГБЦ | (Точная модель двигателя!) |

| Герметик | Для угловых меток или патрубков (если рекомендовано) |

| Термостойкая смазка | Для направляющих болтов |

| Охлаждающая жидкость | Для замены после ремонта |

| Моторное масло | При необходимости долива/замены |

Подготовка материалов и расходников для работы

Соберите все необходимые детали и инструменты до начала разборки двигателя. Отсутствие даже одного элемента приведёт к простоям и риску повреждения компонентов.

Основной комплект включает новую прокладку ГБЦ с термореактивным покрытием, обязательно соответствующую модели двигателя. Прокладка должна быть оригинальной или сертифицированного производителя – экономия здесь недопустима.

Обязательные расходники

- Герметики:

- Анаэробный для плоскостей ГБЦ и ГБО (например, Loctite 574)

- Высокотемпературный RTV для клапанной крышки и коллекторов

- Жидкости:

- Охлаждающая (антифриз) – 5-7 литров

- Моторное масло – полный объём системы + 0.5 л

- Крепёж:

- Болты ГБЦ – только новые (одноразовые по спецификации)

- Прокладки впускного/выпускного коллекторов

Инструменты и вспомогательные материалы

- Динамический ключ с динамометром для затяжки ГБЦ

- Набор торцевых головок (размеры под болты ГБЦ и коллекторов)

- Скребок и щётка для очистки поверхностей (без абразивных частиц!)

- Чистые ветошь и растворитель для обезжиривания

- Ёмкости для слива ОЖ и масла

| Дополнительно | Рекомендация |

|---|---|

| Прокладка клапанной крышки | Заменять даже при видимой целостности |

| Свечи зажигания/накала | Проверить зазор, при пробеге >30 тыс.км – замена |

| Термостойкая краска | Для защиты кромок ГБЦ после зачистки |

Демонтаж мешающего навесного оборудования двигателя

Перед снятием головки блока цилиндров необходимо демонтировать все навесное оборудование, закрепленное на ней или мешающее доступу к крепежным элементам ГБЦ. Начинайте с отсоединения электрических разъемов датчиков (температуры охлаждающей жидкости, детонации, положения распредвала), топливных форсунок и катушек зажигания, аккуратно отжав фиксаторы.

Следующим этапом ослабьте хомуты и снимите патрубки системы охлаждения, подключенные к корпусу термостата или непосредственно к ГБЦ. Обязательно подготовьте емкости для слива охлаждающей жидкости! Демонтируйте кронштейны крепления топливных трубок и жгутов проводки, используя соответствующие головки и ключи. Открутите крепления впускного коллектора (если он мешает) и осторожно отведите его в сторону, не повреждая прокладки.

Ключевые узлы для демонтажа

- Система зажигания: катушки, высоковольтные провода

- Топливная система: рампа форсунок, топливные трубки

- Охлаждение: термостат, патрубки, датчики

- Газораспределение: кожух ремня ГРМ/цепи

- Крепежные элементы: кронштейны, кабельные стяжки

Особое внимание уделите демонтажу привода ГРМ – снимите защитный кожух ремня или цепи. Если доступ к болтам ГБЦ перекрыт кронштейнами генератора или компрессора кондиционера – открутите их, предварительно ослабив натяжение ремня. Все снятые болты и гайки складывайте в промаркированные емкости или фиксируйте на проволоке рядом с родным местом установки.

| Система | Действия | Инструмент |

| Электрика | Отсоединение разъемов, снятие катушек | Плоская отвертка (для фиксаторов) |

| Охлаждение | Слив ОЖ, снятие патрубков | Плоскогубцы (хомуты), емкость |

| ГРМ | Демонтаж кожуха, метки ВМТ | Трещоточный ключ, биты |

После демонтажа навесного оборудования тщательно очистите зону вокруг головки блока от грязи и масла. Убедитесь, что ни один провод или шланг не натянут и не препятствует подъему ГБЦ. Проверьте доступность всех болтов крепления головки – некоторые могут быть скрыты под кронштейнами или заглушками.

Снятие системы впуска и воздушного фильтра

Отсоедините воздуховод от корпуса воздушного фильтра, ослабив хомут крепления отверткой или торцевым ключом. Снимите датчик массового расхода воздуха (ДМРВ), аккуратно отсоединив его электрический разъем и открутив крепежные болты (если конструкция предусматривает отдельный монтаж). Проверьте целостность уплотнительных резинок на датчике – поврежденные потребуют замены перед сборкой.

Демонтируйте корпус воздушного фильтра, открутив крепежные гайки или болты (обычно расположены внизу корпуса и на кронштейнах). Снимите крышку корпуса, извлеките сам воздушный фильтр – при сильном загрязнении его лучше сразу заменить. Очистите посадочную поверхность корпуса на коллекторе от пыли и мусора ветошью.

Демонтаж впускного коллектора

Отсоедините все шланги и патрубки, идущие к коллектору:

- Шланг системы вентиляции картера (PCV)

- Топливные трубки (предварительно стравив давление в топливной системе!)

- Вакуумные шланги тормозного усилителя и регулятора давления

Открутите крепежные гайки/болты коллектора, соблюдая последованость, рекомендованную производителем (обычно от центра к краям крест-накрест). Слегка пошатайте коллектор, чтобы разрушить прикипевшее уплотнение, и снимите его. Заткните отверстия в ГБЦ чистыми ветошями для защиты от пыли.

Порядок действий для разных типов двигателей:

| Тип впуска | Особенности |

|---|---|

| Пластиковый коллектор | Проверьте крепления дроссельной заслонки – часто снимается единым узлом |

| Алюминиевый коллектор | Осторожно обращайтесь с прокладкой – она может крошиться при демонтаже |

Проведите визуальный осмотр снятых компонентов:

- Проверьте коллектор на трещины и следы подсоса воздуха

- Убедитесь в целостности вакуумных шлангов

- Оцените состояние резиновых уплотнений датчиков

Отключение топливной системы и электропроводки

Перед началом работ полностью обесточьте автомобиль: снимите клеммы с аккумулятора, начиная с отрицательной (-), затем положительной (+). Это исключает риск короткого замыкания и случайного запуска двигателя при манипуляциях с проводкой.

Для безопасного демонтажа узлов необходимо отключить все компоненты топливной системы и связанные электрические разъемы. Убедитесь, что двигатель полностью остыл, а в системе отсутствует остаточное давление – подготовьте ветошь для возможных подтеков топлива.

Порядок отключения компонентов

- Топливный насос:

- Найдите реле бензонасоса в монтажном блоке (расположение уточняйте в руководстве авто)

- Извлеките реле для предотвращения подачи топлива при случайном включении зажигания

- Топливные магистрали:

- Ослабьте хомут топливоподающей трубки (обычно под давлением)

- Аккуратно отсоедините шланг, закрыв отверстие чистой пробкой

- Повторите для обратной магистрали и системы вентиляции бака

- Электрические разъемы:

- Отсоедините колодки датчиков: положения распредвала, детонации, кислорода

- Снимите разъемы с катушек зажигания/свечных проводов

- Отключите датчики температуры ОЖ и давления масла

| Тип компонента | Особенности отключения |

| Разъемы форсунок | Нажимайте на фиксатор, не тяните за провода |

| Датчик массового расхода воздуха | Отсоединяйте до демонтажа воздуховода |

| ЭБУ (блок управления) | Снимайте последним после обесточивания сети |

Проверьте отсутствие натяжения проводов: все кабели должны свободно отводиться от двигателя без сопротивления. Особое внимание уделите хрупким датчикам – их механическое повреждение потребует замены. Зафиксируйте снятые жгуты стяжками, чтобы они не мешали при демонтаже ГБЦ.

Демонтаж элементов выпускного тракта

Перед снятием головки блока цилиндров требуется обеспечить свободный доступ к крепежным элементам ГБЦ, что невозможно без удаления выхлопной системы. Работы начинают после полного остывания двигателя во избежание ожогов.

Отсоедините кислородные датчики, аккуратно разъединив электрические коннекторы. Обработайте резьбовые соединения коллектора и приемной трубы проникающей смазкой за 10-15 минут до демонтажа, особенно при наличии коррозии.

Последовательность разборки

- Глушитель и резонатор

- Ослабьте хомуты крепления труб

- Снимите резиновые подвесы через съемник или монтировку

- Приемная труба

- Выкрутите болты крепления к каталитическому нейтрализатору

- Осторожно снимите гофру при наличии

- Выпускной коллектор

- Отсоедините все кронштейны крепления к блоку двигателя

- Выкрутите диагонально гайки шпилек ГБЦ

- Снимите термоэкраны (при установке)

При демонтаже коллектора недопустимо использовать ударные инструменты – сорванные шпильки потребуют сложного ремонта. Все снятые компоненты размещайте на свободной площади для предотвращения деформации.

Сливаем охлаждающую жидкость из системы

Перед началом работ убедитесь, что двигатель остыл до температуры ниже 50°C во избежание ожогов паром или горячей жидкостью. Подготовьте чистую ёмкость для слива объёмом не менее 8-10 литров, защитные перчатки и ветошь.

Установите автомобиль на ровную поверхность и зафиксируйте стояночным тормозом. При наличии поддона защиты двигателя демонтируйте его для доступа к сливным пробкам радиатора и блока цилиндров.

Порядок слива охлаждающей жидкости

- Откройте расширительный бачок – снимите крышку для сброса давления в системе.

- Подставьте ёмкость под сливную пробку радиатора (обычно расположена в нижнем бачке).

- Аккуратно выкрутите сливную пробку, используя шестигранник или ключ нужного размера. Следите за направлением потока жидкости.

- Дождитесь полного стока антифриза из радиатора (5-7 минут).

- Найдите сливную пробку блока цилиндров (чаще на стороне водителя возле масляного фильтра).

- Повторите процедуру слива для блока цилиндров, подставив чистую ёмкость.

Важно: Для полного удаления остатков жидкости запустите двигатель на 10-15 секунд после слива (только если температура двигателя позволяет). При наличии отопителя салона переведите регулятор печки в положение MAX до начала слива.

Контрольные параметры

| Объём системы охлаждения | 6-12 л (уточняйте в мануале) |

| Диаметр сливных пробок | 8-14 мм |

| Рекомендуемый тип жидкости | Указан на крышке расширительного бачка |

После завершения слива плотно закрутите все пробки и протрите места соединений от остатков антифриза. Не используйте отработанную охлаждающую жидкость повторно – подготовьте новый антифриз для последующей заливки.

Особенности слива масла перед разборкой

Слив масла перед снятием головки блока цилиндров (ГБЦ) обязателен, так как масляные каналы проходят через блок и ГБЦ. При демонтаже неизбежно вытекание остатков смазки, что приведет к загрязнению посадочных поверхностей, ухудшению качества новой прокладки и усложнению очистки. Работу выполняют на холодном двигателе после 10-15 минут стоянки – это снижает риск ожогов, но сохраняет текучесть масла.

Убедитесь в наличии емкости для слива объемом не менее 5 литров (с запасом). Ключевой нюанс – тщательная очистка сливной пробки и прилегающей зоны от грязи ветошью перед откручиванием. Попадание абразивных частиц в масляную систему при последующей сборке вызовет ускоренный износ деталей.

Критичные шаги и распространенные ошибки

После открытия пробки контролируйте поток масла – резкий сброс давления может вызвать разбрызгивание. Дождитесь полного стекания основной массы (15-20 минут), затем наклоните автомобиль в сторону сливного отверстия или приподнимите противоположный край домкратом для удаления остатков. Не используйте для этого прогазовку!

- Замена прокладки сливной пробки – всегда устанавливайте новое уплотнительное кольцо во избежание течи.

- Контроль состояния масла – оцените наличие металлической стружки, нехарактерного цвета или запаха, что указывает на скрытые неисправности.

- Фиксация пробки моментом затяжки – перетяжка повредит резьбу поддона, слабая затяжка вызовет течь.

| Действие | Риск при нарушении |

| Пренебрежение очисткой зоны пробки | Загрязнение масляной системы, повреждение подшипников |

| Слив на прогретом двигателе | Ожоги, деформация прокладки поддона |

| Использование старой прокладки пробки | Протечка масла после сборки |

Важно: После обратной установки ГБЦ и заливки свежего масла запустите двигатель на 2-3 минуты, затем заглушите и проверьте уровень через 10 минут. Контролируйте отсутствие подтеков в районе сливной пробки первые 100-200 км пробега.

Маркировка и снятие ремня ГРМ/цепи

Перед демонтажем ремня ГРМ или цепи критически важно выполнить точную маркировку положения распредвала(ов), коленчатого вала и натяжных элементов относительно меток на двигателе. Используйте несмываемый маркер или краску для нанесения четких меток на зубчатые шкивы, корпус двигателя и сам ремень/цепь (если позволяет конструкция). Это гарантирует правильную синхронизацию механизма при обратной сборке.

Для снятия ослабьте натяжитель ремня ГРМ (болт или автоматический механизм) или цепи (натяжитель и успокоитель). Снимите защитные кожухи, открутив крепежные болты. Аккуратно снимите ремень со шкивов, избегая перекручивания, или цепь со звездочек, предварительно отсоединив направляющие салазки при их наличии. Не проворачивайте коленвал или распредвалы после демонтажа!

Ключевые этапы работы:

- Фиксация ВМТ: Установите поршень 1-го цилиндра в верхнюю мертвую точку (ВМТ) по метке на шкиве коленвала.

- Проверка меток распредвала: Убедитесь, что метки на шкиве(ах) распредвала(ов) совпадают с указателями на корпусе ГБЦ.

- Маркировка ремня/цепи: Нанесите стрелки направления вращения и парные метки на ремень/цепь и соответствующие шкивы/звездочки.

- Ослабление натяжителя: Ослабьте фиксирующий болт натяжителя и снимите его усилие с ремня/цепи.

| Тип привода | Особенности демонтажа | Риски при ошибке |

|---|---|---|

| Ремень ГРМ | Не допускайте контакта с маслом, избегайте резких перегибов | Обрыв ремня, загиб клапанов |

| Цепь ГРМ | Пометьте положение звеньев относительно звездочек, используйте стопорные штифты при необходимости | Смещение фаз, повреждение успокоителей |

Внимание! На двигателях с интерференцией (когда клапана встречаются с поршнями при сбое синхронизации) малейшая ошибка при установке приводит к катастрофическим последствиям. Сфотографируйте все метки до и после демонтажа для страховки. Замените натяжные ролики, сальники и саму цепь/ремень при наличии признаков износа.

Снятие клапанной крышки двигателя

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Очистите поверхность крышки и прилегающие области от загрязнений ветошью, чтобы мусор не попал внутрь двигателя при демонтаже.

Отсоедините все мешающие элементы: патрубки вентиляции картера, разъемы датчиков или кронштейны, закрепленные на крышке. При необходимости маркируйте провода для упрощения сборки.

Демонтаж крепежа и крышки

Выкручивайте болты крепления клапанной крышки строго по схеме, указанной в руководстве (обычно от центра к краям крест-накрест). Используйте динамометрический ключ, если момент затяжки указан производителем. Сложите болты в порядке выкручивания – их длина часто отличается.

- Снимите высоковольтные провода или катушки зажигания (если они мешают доступу).

- Аккуратно подденьте крышку по периметру пластиковой лопаткой, не используя металлические инструменты.

- Приподнимайте крышку равномерно, избегая перекосов. Если она прикипела, аккуратно постучите резиновым молотком.

| Тип крепежа | Особенности |

|---|---|

| Болты | Проверьте состояние резьбы, очистите от старого герметика |

| Гайки | Часто устанавливаются на шпильки – не теряйте шайбы |

После снятия сразу закройте открытую зону головки блока чистой ветошью или картоном для защиты от пыли. Осмотрите посадочную поверхность блока на наличие остатков старой прокладки – их необходимо полностью удалить перед установкой новой.

Демонтаж свечей зажигания/накаливания

Перед началом работ убедитесь, что двигатель полностью остыл – это исключит риск ожогов и деформации резьбы. Подготовьте необходимые инструменты: свечной ключ (желательно магнитный или с резиновым вкладышем), удлинитель, трещотку, компрессор со сжатым воздухом и щетку для очистки гнезд.

Категорически запрещено демонтировать свечи на горячем двигателе! Очистите зону вокруг свечей от грязи сжатым воздухом – попадание мусора в цилиндры приведет к повреждению поршневой группы. Отсоедините минусовую клемму АКБ для предотвращения случайного запуска стартера.

Порядок выполнения работ

- Идентифицируйте свечи: на бензиновых моторах отсоединяйте высоковольтные провода, на дизелях – разъемы питания свечей накаливания.

- Маркируйте провода: если провода не имеют индивидуальной нумерации, нанесите метки маркером (цифры 1-2-3-4 и т.д.) – это гарантирует правильную сборку.

- Очистите гнезда: продуйте углубления вокруг свечей воздухом, удалите крупные загрязнения пластиковой щеткой.

- Выкрутите свечи:

- Установите ключ строго перпендикулярно свече

- Приложите умеренное усилие против часовой стрелки

- При закисании резьбы используйте проникающую смазку WD-40

- Извлеките свечи: аккуратно вытяните их вместе с уплотнительным кольцом. При падении в колодец немедленно извлеките магнитным съемником.

Сразу после демонтажа закройте отверстия чистыми ветошами – это предотвратит попадание пыли и стружки в камеры сгорания. Проверьте состояние резьбы в головке блока с помощью фонарика. Если на электродах свечей обнаружены следы масла или антифриза – это указывает на пробой прокладки ГБЦ.

Последовательность откручивания болтов ГБЦ

Откручивание болтов крепления головки блока цилиндров требует строгого соблюдения обратной схемы затяжки. Это предотвращает деформацию ГБЦ и обеспечивает равномерное снятие напряжения.

Всегда начинайте с холодного двигателя. Ослабляйте крепеж исключительно динамометрическим ключом, записывая усилие на каждом этапе для контроля.

Порядок ослабления болтов

- Ослабьте центральные болты крепления (обычно расположены в районе камер сгорания) на ¼ оборота

- Перейдите к периферийным элементам крепежа согласно схеме:

- Сначала крайние задние болты

- Затем передние угловые элементы

- Повторите цикл ослабления по спирали от центра к краям в 3-4 этапа:

Этап 1 Ослабление на 90° Этап 2 Ослабление на 180° Этап 3 Полное выкручивание - Извлекайте длинные направляющие штифты после полного ослабления основных болтов

Складывайте выкрученные болты в контейнер с разметкой позиций. Категорически запрещается использовать ударные инструменты – резьба блока цилиндров критично чувствительна к ударам.

Очистка плоскости блока цилиндров перед снятием

Перед демонтажем головки блока цилиндров (ГБЦ) тщательно очистите привалочную плоскость блока от грязи, масла и остатков старой прокладки. Пренебрежение этим этапом приведет к попаданию абразивных частиц в цилиндры и масляные каналы, вызывая ускоренный износ деталей двигателя.

Используйте пластиковый скребок и щетки с жесткой синтетической щетиной для удаления крупных загрязнений. Категорически избегайте металлических инструментов – они оставляют царапины на алюминиевых или чугунных поверхностях, нарушая герметичность будущего соединения.

Последовательность операций

- Обработать стык специальным растворителем (типа ABRO PRO-888) для размягчения нагара и остатков прокладки.

- Аккуратно соскоблить размягченные отложения пластиковым скребком под углом 30-45° к плоскости.

- Протереть поверхность ветошью без ворса, меняя участки ткани по мере загрязнения.

- Повторить цикл (растворитель → скребок → ветошь) до полного удаления следов старой прокладки.

Контроль качества: после очистки проведите пальцем в перчатке по плоскости – поверхность должна быть абсолютно гладкой, без ощутимых выступов или впадин.

| Материал ГБЦ | Допустимые инструменты | Запрещенные инструменты |

|---|---|---|

| Алюминий | Пластиковый скребок, деревянный шпатель | Стальные ножи, шаберы, наждачная бумага |

| Чугун | Латунная щетка, пластиковый скребок | Абразивные круги, болгарка |

Финишную очистку выполните обезжиривателем на основе ацетона или уайт-спирита, нанося состав на чистую ветошь (не распыляя непосредственно на блок). Убедитесь, что каналы подачи масла и охлаждающей жидкости не забиты отложениями – используйте для прочистки медную проволоку подходящего диаметра.

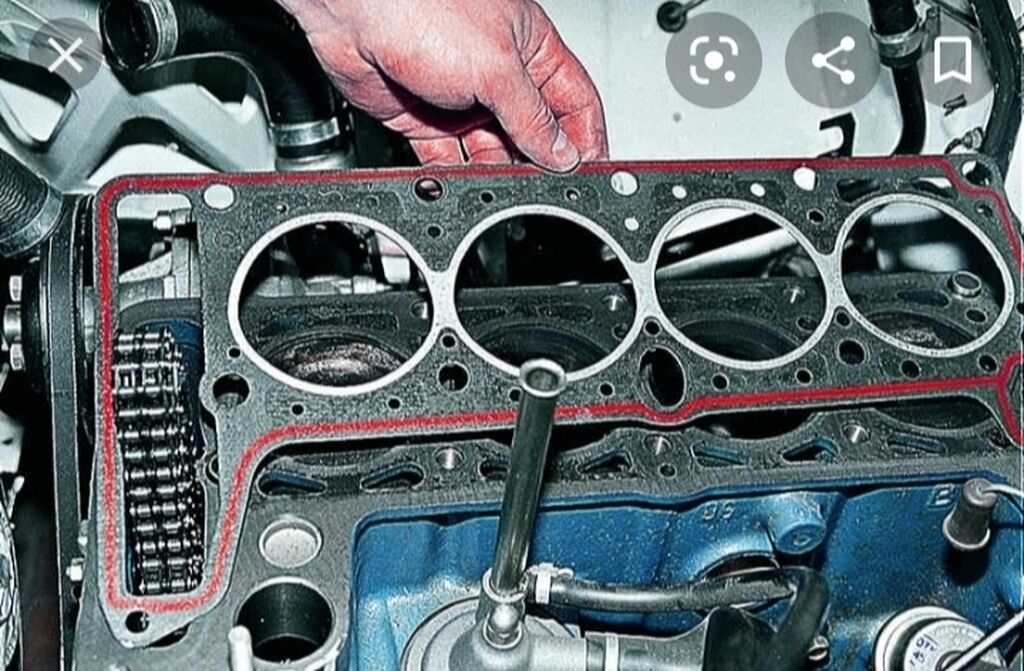

Аккуратный демонтаж головки блока цилиндров

После отсоединения всех навесных элементов и патрубков, а также слива технических жидкостей, переходите к откручиванию болтов крепления ГБЦ. Строго соблюдайте последовательность ослабления крепежа, указанную в руководстве по ремонту для вашего двигателя (обычно от центра к краям или по диагонали). Используйте качественный динамометрический ключ, начав с ослабления всех болтов на четверть оборота по схеме, затем повторите цикл до полного выкручивания.

Извлеките болты и тщательно очистите их резьбовую часть от старой герметизации и загрязнений. Проверьте состояние резьбы в отверстиях блока цилиндров – повреждения могут потребовать восстановления перед сборкой. Аккуратно снимите шайбы или упорные пластины, если они присутствуют в конструкции крепления.

Извлечение головки блока

Ни в коем случае не поддевайте ГБЦ отверткой или монтажной лопаткой – это гарантированно повредит привалочные плоскости. Если головка не снимается после удаления всех креплений:

- Аккуратно постучите резиновой киянкой по торцам корпуса в направлении, параллельном плоскости блока

- Используйте специальные монтажные присоски для равномерного подъёма

- В крайнем случае, просуньте деревянные клинья в зонах технологических выемок (избегая прокладки!)

Приподнимайте ГБЦ строго вертикально без перекосов. Попросите помощника поддержать узел при снятии – головки современных двигателей имеют значительный вес. После демонтажа:

- Немедленно закройте отверстия цилиндров чистыми ветошью

- Уложите ГБЦ привалочной плоскостью вверх на ровную деревянную поверхность

- Очистите старую прокладку и поверхности для визуальной диагностики

| Тип крепежа | Особенности демонтажа |

|---|---|

| Болты TTY (одноразовые) | Обязательная замена новым комплектом |

| Шпильки | Не выкручивать без необходимости |

| Комбинированные системы | Сначала шпильки, затем наружные болты |

Удаление старой прокладки ГБЦ и очистка поверхностей

После демонтажа головки блока цилиндров аккуратно снимите старую прокладку. Если она прикипела, не используйте острые инструменты во избежание царапин на привалочных плоскостях. Удаляйте фрагменты последовательно, начиная с легкоотделяемых участков, применяя пластиковый скребок или деревянный шпатель.

Осмотрите поверхности головки и блока на предмет механических повреждений, коррозии и деформации. Особое внимание уделите масляным и охлаждающим каналам – их отверстия должны быть полностью очищены от остатков прокладки и нагара. Проверьте отсутствие вмятин в зоне вокруг цилиндров.

Технология очистки

Используйте специализированные средства для удаления нагара и остатков герметика:

- Мягкие абразивы: пасты или гели без металлических частиц

- Растворители: ацетон или уайт-спирит для обезжиривания

- Инструменты: капроновые щетки, скребки из латуни/дерева

Последовательность обработки:

- Нанесите очиститель на поверхность блока

- Выждите 10-15 минут для размягчения отложений

- Аккуратно удалите загрязнения скребком под углом 30°

- Протрите поверхности чистой ветошью без ворса

- Повторите при необходимости для сложных участков

Важно: после очистки проверьте плоскостность поверхностей линейкой с щупом. Допустимое отклонение:

| Длина поверхности | Макс. зазор |

|---|---|

| До 200 мм | 0.05 мм |

| Более 200 мм | 0.1 мм |

Перед установкой новой прокладки тщательно обезжирьте плоскости блока и ГБЦ растворителем. Убедитесь, что в каналах охлаждения и смазки отсутствуют остатки очистителя.

Дефектовка привалочных плоскостей ГБЦ и блока

После снятия ГБЦ обязательна тщательная очистка и осмотр привалочных поверхностей блока цилиндров и самой головки. Удалите все остатки старой прокладки, нагар и масло металлической щеткой, скребком или специальной химией. Работайте аккуратно, избегая царапин на алюминии. Промойте поверхности уайт-спиритом или бензином и высушите сжатым воздухом.

Визуально оцените состояние плоскостей под ярким светом. Ищите глубокие царапины, задиры, коррозионные раковины, следы пробоя прокладки (характерные темные дорожки или выгорание металла между камерами сгорания/каналами). Особое внимание уделите зонам вокруг цилиндров, масляных и охлаждающих каналов – здесь чаще возникают утечки.

Проверка плоскостности

Обязательный этап – измерение плоскостности линейкой и щупом:

- Уложите точную линейку (не менее 500 мм) ребром на поверхность по контрольным диагоналям (из угла в угол) и основным осям (вдоль и поперек).

- Попытайтесь вставить щуп разной толщины в образовавшиеся зазоры.

- Допустимый прогиб для большинства двигателей:

- ГБЦ (алюминий): 0.05–0.1 мм на всей длине, до 0.15 мм локально

- Блок (чугун/алюминий): 0.03–0.06 мм

- Отклонения превышающие допуск требуют фрезеровки поверхности на спецстанке.

Дополнительные проверки:

- ГБЦ: Осмотрите седла клапанов и направляющие втулки на предмет трещин (особенно между клапанами), используя увеличительное стекло. Микротрещины часто не видны невооруженным глазом.

- Блок цилиндров: Убедитесь в отсутствии задиров на стенках цилиндров и "ступеньки" от износа в верхней части.

| Дефект | ГБЦ | Блок цилиндров | Последствия (если не устранить) |

|---|---|---|---|

| Прогиб плоскости | Критично | Критично | Прогар прокладки, утечки газов/ОЖ/масла |

| Глубокие царапины/задиры | Критично (глубина >0.05 мм) | Критично (глубина >0.03 мм) | Нарушение герметичности |

| Коррозия/раковины у каналов | Очень критично | Очень критично | Пробой прокладки в канал, смешивание ОЖ и масла |

| Трещины в перемычках | Не ремонтопригодно* | Редко | Прогар, попадание газов в рубашку охлаждения |

*Требует замены ГБЦ. Ремонт сваркой ненадежен.

Оценка необходимости фрезеровки головки двигателя

После снятия головки блока цилиндров (ГБЦ) и удаления старой прокладки критически важно проверить плоскостность привалочной поверхности. Даже незначительная деформация (обычно вызванная перегревом или затяжкой болтов с превышением момента) нарушит герметичность новой прокладки и приведет к повторной утечке охлаждающей жидкости, масел или газов.

Проверка выполняется с помощью точной линейки и набора щупов. Линейку прикладывают по диагоналям ГБЦ и вдоль центральных осей каждой линии цилиндров. Зазор между линейкой и поверхностью ГБЦ измеряют щупом в нескольких точках для каждой позиции. Максимально допустимое отклонение обычно указано в руководстве по ремонту (часто в пределах 0.05–0.1 мм для бензиновых и до 0.15 мм для дизельных двигателей).

Ключевые критерии для принятия решения о фрезеровке:

- Превышение допустимого искривления: Если замеры показывают отклонение больше заводской нормы – фрезеровка обязательна.

- Локальные дефекты: Глубокие царапины, задиры или коррозия в зоне уплотнения, которые не устраняются при базовой шлифовке.

- История перегрева: Сильный перегрев двигателя в прошлом – явный индикатор риска деформации даже при "пограничных" замерах.

- Многократная замена прокладки: Если прокладка прогорала неоднократно – вероятность скрытой деформации возрастает.

Важные нюансы:

- Толщина ГБЦ после обработки: Снимается минимально необходимый слой металла (обычно 0.1-0.3 мм). Превышение лимита (указанного в мануале) нарушит геометрию камеры сгорания и повысит степень сжатия, что может вызвать детонацию.

- Комплексная проверка: Обязательно обследуйте ГБЦ на трещины (опрессовка) и износ седел клапанов/направляющих до фрезеровки. Ремонт этих узлов после изменения высоты головки усложнится.

Последствия отказа от фрезеровки при необходимости:

- Быстрый выход из строя новой прокладки ГБЦ (прогар, течь).

- Попадание антифриза в масло (эмульсия на щупе/крышке маслозаливной горловины) или цилиндры (белый дым из выхлопа).

- Прорыв газов в систему охлаждения (пузыри в расширительном бачке).

- Потеря мощности и перегрев двигателя.

Зачистка резьбы в отверстиях для болтов

После снятия старой прокладки ГБЦ и очистки поверхностей блока и головы критически важно восстановить резьбу в отверстиях под болты крепления. Забитая грязью, остатками герметика или окалиной резьба не позволит затянуть болты с правильным моментом, что приведет к нарушению герметичности после сборки.

Используйте специальный метчик соответствующего диаметра и шага резьбы (обычно М10 или М12). Вращайте метчик строго вертикально относительно отверстия, избегая перекоса. Прилагайте минимальные усилия, чтобы не повредить резьбу в мягком алюминии блока.

Последовательность операций

- Продувка отверстий: Сжатым воздухом удалите стружку и мусор после каждого прохода метчиком.

- Смазка метчика: Нанесите немного моторного или универсального масла на режущие кромки для облегчения работы и защиты резьбы.

- Очистка резьбы: После прохода метчиком используйте ершик или жесткую щетку для финальной очистки витков от остатков стружки.

Важно: Никогда не используйте метчик в дрели – только вручную! Контролируйте усилие, особенно в алюминиевых блоках. При возникновении сильного сопротивления или заедания – выверните метчик, очистите его и отверстие, затем продолжите.

Правильная раскладка новой прокладки ГБЦ

Тщательно очистите привалочные поверхности блока цилиндров и головки от остатков старой прокладки, масла и нагара. Используйте пластиковый скребок и специализированные очистители, избегая царапин на металле. Контролируйте плоскость поверхностей линейкой и щупом – допустимое отклонение не превышает 0,05 мм по всей площади.

Проверьте маркировку новой прокладки на соответствие двигателю (толщина, расположение отверстий). Убедитесь в отсутствии повреждений уплотняющих элементов, особенно вокруг цилиндров и масляных каналов. Не смазывайте прокладку герметиком, если это не предусмотрено производителем.

Технология установки

Выполняйте монтаж строго по схеме:

- Ориентация – совместите метки на прокладке (TOP/ПЕРЕД) с передней частью двигателя. Отверстия под шпильки/болты ГБЦ должны точно совпадать

- Фиксация – наденьте прокладку на направляющие штифты блока или аккуратно выровняйте по центральным отверстиям цилиндров

- Контроль – проверьте совпадение всех технологических отверстий (масляные каналы, водяная рубашка, ГРМ)

Критические ошибки монтажа:

- Перекос прокладки при установке головки

- Попадание посторонних частиц между уплотняющими слоями

- Использование деформированной или неподходящей прокладки

| Элемент прокладки | Проверяемый параметр |

| Огневые кольца | Отсутствие вмятин по периметру цилиндров |

| Резинки маслостоков | Целостность выступающего контура |

| Металлическая основа | Равномерность покрытия в зонах герметизации |

Обработка поверхностей перед сборкой герметиком

Тщательная очистка сопрягаемых поверхностей головки блока цилиндров (ГБЦ) и блока цилиндров (БЦ) – критически важный этап. Любые остатки старой прокладки, масла, охлаждающей жидкости или герметика, а также мелкие частицы грязи или металлической стружки нарушат герметичность соединения после сборки. Даже микроскопические загрязнения могут стать причиной протечек масла, антифриза или прорыва газов.

Используйте исключительно обезжириватель, рекомендованный производителем герметика или двигателя. Растворители на основе ацетона, бензина или агрессивные средства могут повредить алюминиевые поверхности ГБЦ или оставить маслянистую пленку, ухудшающую адгезию. Нанесите обезжириватель на чистые ветоши (не оставляющие ворса) или специальные салфетки и протрите поверхности до идеально чистого состояния. Избегайте прикосновения пальцами к обезжиренным зонам.

Ключевые этапы подготовки

Строго следуйте инструкции к герметику касательно его нанесения. Основные правила обычно включают:

- Равномерность слоя: Наносите тонкий, сплошной слой герметика. Толстый слой или комки приведут к выдавливанию излишков внутрь масляных или водяных каналов при затяжке, создавая риск засорения.

- Контроль зоны: Герметик наносится только в указанных производителем местах (часто – на штифты центровки, вокруг болтов и на небольшие участки примыкания). Запрещено покрывать всю поверхность прокладки или наносить его на саму прокладку (если она не требует этого по инструкции).

- Своевременность сборки: Собирайте узел (устанавливайте прокладку и ГБЦ) немедленно после нанесения герметика, пока он не начал "схватываться". Промедление резко снижает эффективность уплотнения.

Перед финальной установкой ГБЦ визуально убедитесь в отсутствии на поверхностях:

| Загрязнение | Инструмент для удаления | Важное замечание |

|---|---|---|

| Остатки старой прокладки | Пластиковый скребок, нейлоновая щетка | Запрещено использовать металлические щетки или ножи на алюминиевых ГБЦ! |

| Нагар, ржавчина | Мелкая наждачная бумага (600+ grit), шлифовальный брусок | Только деликатная обработка для выравнивания без снятия металла |

| Следы масла, охлаждающей жидкости | Чистая ветошь + обезжириватель | Меняйте ветошь по мере загрязнения |

После обезжиривания дайте поверхностям полностью высохнуть на воздухе. Установите новую прокладку ГБЦ строго по меткам (обычно надписи "TOP/ВВЕРХ" или "FRONT/ПЕРЕД") и в правильной ориентации относительно блока. Любая ошибка позиционирования приведет к негерметичности.

Укладка головки блока на посадочное место

Очистите привалочные плоскости блока цилиндров и головки от остатков старой прокладки и загрязнений металлической щёткой или скребком, избегая царапин. Обезжирьте поверхности ветошью, смоченной в уайт-спирите или ацетоне, затем протрите насухо. Убедитесь, что направляющие штифты установлены в блоке.

Положите новую прокладку ГБЦ на блок строго по меткам: надписи «TOP» или «ВВЕРХ» должны быть обращены к головке, а отверстия под масляные каналы/болты – совпадать. Не допускайте смещения, не применяйте герметики (если иное не предусмотрено производителем).

Процесс установки головки

- Аккуратно поднимите головку блока и плавно опустите её на прокладку, совмещая монтажные отверстия со штифтами.

- Проверьте совпадение каналов охлаждения и смазки через технологические отверстия.

- Вставьте новые болты крепления ГБЦ вручную – резьба должна вкручиваться без усилий.

Критично: перед затяжкой смажьте болты моторным маслом (если требуется по инструкции), а резьбовые отверстия в блоке – продуйте сжатым воздухом.

| Этап затяжки | Момент (Нм) | Действие |

|---|---|---|

| Предварительная | 40-60 | По схеме от центра к краям |

| Основная | Указано в мануале | В 2-3 приёма |

| Доворот | Угловой метод | 90-120° по порядку схемы |

После монтажа установите распредвал(ы), цепи/ремни ГРМ согласно меткам, настройте тепловые зазоры клапанов. Заправьте систему охлаждения, запустите двигатель на 10-15 минут, проверьте герметичность стыков и обязательно повторите затяжку болтов на остывшем моторе (если предусмотрено конструкцией).

Нанесение смазки на болты и установка ГБЦ

Перед установкой головки блока цилиндров очистите резьбовые отверстия в блоке компрессором или специальным метчиком, удалив остатки старого герметика, масла и стружки. Параллельно обезжирьте посадочную поверхность блока и нижнюю плоскость ГБЦ ацетоном или уайт-спиритом, избегая попадания жидкости в масляные каналы.

Нанесите тонкий слой термостойкой анаэробной смазки (например, Loctite 5920 или Permatex 80078) на резьбовую часть каждого болта крепления ГБЦ. Смазка обеспечит равномерное трение при затяжке и предотвратит закисание болтов. Категорически запрещается использовать графитную смазку или моторное масло – они не дают нужного коэффициента трения.

Порядок установки и затяжки

Аккуратно установите новую прокладку на блок цилиндров строго по направляющим штифтам, совместив все технологические отверстия. Убедитесь, что маркировка "TOP" или "FRONT" обращена в правильную сторону. Опустите головку блока на прокладку без перекосов, избегая сдвигов.

Вставьте болты крепления вручную во все отверстия ГБЦ. Затягивайте их в строгой последовательности, рекомендованной производителем (обычно от центра к краям), используя динамометрический ключ и соблюдая три этапа:

- Предварительная затяжка: 20-30% от конечного момента

- Основная затяжка: 70-80% от финального значения

- Доворот на указанный угол (например, 90° или 120°)

После завершения процедуры обязательно проверьте затяжку через 100-200 км пробега. Типичные моменты затяжки для распространенных двигателей:

| Тип двигателя | Момент затяжки (Нм) | Доворот |

|---|---|---|

| Чугунный блок | 100-110 | 90° |

| Алюминиевый блок | 60-80 | 120° |

| Дизельный (турбо) | 120-140 | 90°+90° |

Никогда не используйте ударный гайковерт – это нарушит равномерность нагрузки и повредит прокладку. Убедитесь, что все вспомогательные элементы (толкатели, цепи ГРМ) установлены согласно схеме сборки до финальной затяжки.

Поэтапная протяжка болтов крепления ГБЦ

Правильная последовательность протяжки болтов ГБЦ критична для равномерного распределения давления и предотвращения деформации головки. Нарушение порядка или усилия затяжки гарантированно приведёт к прогару прокладки и попаданию технических жидкостей в цилиндры.

Обязательно используйте динамометрический ключ с указанной производителем величиной момента и углом доворота. Требования к моменту затяжки различаются для болтов из стали и чугуна, а также зависят от типа смазки резьбы – уточните параметры в руководстве к конкретному двигателю.

Порядок выполнения работ

- Предварительная протяжка

- Прогрейте двигатель до рабочей температуры (80-90°C), затем дайте остыть до 40-50°C

- Очистите резьбовые отверстия в блоке цилиндров от масла и охлаждающей жидкости сжатым воздухом

- Первичная затяжка

- Смажьте болты моторным маслом (если иное не предусмотрено производителем)

- Затяните все болты в указанной последовательности с усилием 20-30% от финального момента

- Основной этап

- Повторите протяжку в том же порядке с усилием 70-80% от номинала

- Доверните болты на расчётный угол (обычно 90° или 120°) динамометрическим ключом с индикатором угла

- Контрольная проверка

- Через 15-20 минут после окончания работ проверьте момент затяжки центральных болтов

- При отклонении значений более чем на 10% повторите всю процедуру

| Тип крепежа | Момент затяжки (пример) | Угол доворота |

| Стальные болты | 90-110 Н·м | 90°±5° |

| Чугунные шпильки | 75-85 Н·м | 120°±5° |

Важно: Запрещается повторное использование одноразовых болтов (маркируются цветной полосой). При замене прокладки ГБЦ всегда устанавливайте новые болты согласно спецификации производителя.

После первого запуска двигателя дайте ему поработать 15-20 минут на холостом ходу, затем остудите до 50°C и выполните финальную проверку момента затяжки. При обнаружении "просевших" болтов немедленно проведите диагностику сопрягаемых поверхностей головки и блока.

Соблюдение момента затяжки и схемы протяжки

Четкое соблюдение указанного производителем момента затяжки для каждого болта ГБЦ критически важно. Недостаточное усилие не обеспечит герметичность соединения, что приведет к повторной утечке охлаждающей жидкости или масла, а также возможному прогоранию новой прокладки. Чрезмерное усилие чревато деформацией головки блока, срывом резьбы в блоке цилиндров или поломкой самого болта, что потребует дорогостоящего ремонта.

Используйте только исправный динамометрический ключ с точной шкалой, предварительно проверив его калибровку. Перед установкой новых болтов тщательно очистите их резьбовую часть и отверстия в блоке от грязи, масла и старого герметика, чтобы получить точное значение момента при затяжке. Смажьте резьбу болтов и их торцы под шайбами исключительно тем маслом, которое рекомендовано производителем (обычно моторное масло), так как смазка напрямую влияет на создаваемое усилие.

Порядок затяжки болтов ГБЦ

Строго придерживайтесь схемы протяжки, указанной в руководстве по ремонту именно для вашей модели двигателя. Общий принцип:

- Предварительная затяжка: Затяните все болты в указанной последовательности с небольшим моментом (обычно 20-40% от окончательного), чтобы равномерно прижать головку к блоку.

- Основная затяжка: Пройдите весь порядок схемы протяжки еще раз, доведя момент затяжки до полного номинального значения для вашего двигателя.

- Дотяжка после прогрева (если требуется): Для некоторых двигателей после сборки и первого прогрева мотора до рабочей температуры необходимо полностью остудить двигатель, а затем дотянуть болты до номинального момента в том же порядке (без превышения усилия!). Это требование всегда четко оговаривается в мануале.

Ключевые моменты схемы протяжки:

- Затяжка всегда начинается от центра головки блока и ведется к краям "зигзагом" или "спиралью".

- Никогда не затягивайте болты последовательно по кругу или рядами – это гарантированно вызовет коробление головки.

- Каждый этап затяжки (предварительный, основной) выполняется за несколько проходов по всей схеме, с постепенным увеличением усилия на каждом проходе.

- После окончательной затяжки перепроверьте момент каждого болта в порядке схемы.

Типовые значения момента затяжки (ОРИЕНТИРОВОЧНЫЕ, всегда уточняйте в мануале!):

| Тип двигателя / Болты | Предварительный момент (Нм) | Окончательный момент (Нм) | Дотяжка после прогрева |

|---|---|---|---|

| Рядовой 4-цилиндровый (Сталь) | 40 | 100-110 | Нет |

| V6 (Алюминий) | 30 | 60-70 + 90° доворот | Иногда |

| Дизельный (Торкс) | 50 | 120 + 90° + 90° | Часто |

Внимание! Для болтов с углом доворота (например, "затянуть 60 Нм + 90° + 90°") используйте только угломер. Доворот на указанный угол после достижения начального момента обеспечивает необходимое пластичное растяжение болта для надежного уплотнения.

Монтаж клапанной крышки с новой прокладкой

Перед установкой тщательно очистите привалочные поверхности головки блока и клапанной крышки от остатков старой прокладки, масла и загрязнений металлической щеткой или скребком. Обезжирьте контактные зоны уайт-спиритом или специальным очистителем, убедитесь в отсутствии царапин или деформаций. Нанесите тонкий слой герметика в угловые зоны каналов распредвалов (если рекомендовано производителем прокладки), избегая излишков.

Уложите новую прокладку точно в посадочный паз клапанной крышки, контролируя совпадение всех монтажных отверстий. Аккуратно установите крышку на головку блока, совмещая направляющие втулки. Наживите все крепежные болты или гайки вручную до легкого касания шайб, избегая перекоса.

Процедура затяжки крепежа

Затягивайте болты/гайки исключительно динамометрическим ключом в три этапа с соблюдением диагональной последовательности:

- Первоначальная затяжка с усилием 2–3 Н·м по схеме от центра к краям

- Доводка момента до 50% от финального значения (примерно 5–6 Н·м)

- Окончательная затяжка с моментом, указанным в руководстве ТС (обычно 8–12 Н·м)

Пример диагональной последовательности для 10-болтовой крышки:

| 9 | 5 | 1 | 3 | 7 |

| 10 | 6 | 2 | 4 | 8 |

После монтажа удалите выступивший герметик, дайте составу полимеризоваться согласно инструкции (обычно 1–2 часа). Залейте масло, запустите двигатель и проверьте отсутствие течей в зоне прокладки при работе на холостом ходу и средних оборотах.

Установка ремня ГРМ/цепи по меткам

После завершения монтажа головки блока цилиндров и натяжителей, критически важно синхронизировать вращение коленчатого и распределительного валов перед установкой ремня ГРМ или цепи. Несоблюдение этого требования гарантированно приведёт к столкновению клапанов с поршнями при первом же запуске двигателя, вызывая серьёзные механические повреждения.

Обеспечьте абсолютную чистоту посадочных мест шкивов и зубчатого венца, удалив следы масла, грязи или старой прокладки. Проверьте состояние натяжных роликов и успокоителей цепи (если применимо) – малейший люфт или повреждение требуют замены перед окончательной сборкой.

Последовательность выставления меток

- Фиксация коленвала: Поворачивайте коленчатый вал за болт крепления шкива по часовой стрелке до совмещения метки на шкиве или маховике с установочным выступом/риской на блоке цилиндров или картере сцепления.

- Позиционирование распредвалов: Убедитесь, что метки на зубчатых шкивах распределительных валов (или на тыльной стороне цепи) точно совпадают с кернами/стрелками на задней защитной крышке привода ГРМ или корпусе подшипников. Для двигателей DOHC метки должны быть параллельны плоскости ГБЦ.

- Проверка натяжителя: Ослабьте фиксатор натяжителя (если он автоматический – аккуратно отпустите стопор, если механический – временно ослабьте болт крепления).

Монтаж и натяжение:

- Наденьте ремень/цепь ГРМ сначала на шкив коленвала, затем – на распредвалы и ролики согласно схеме конкретного двигателя (сверьтесь с руководством!). Избегайте перекручивания ремня.

- Проверьте точность совпадения меток после предварительной установки. Допустимо отклонение не более одного зуба шкива.

- Плавно натяните ремень/цепь, следуя спецификации производителя:

- Для ремня: Проворачивайте натяжной ролик до достижения требуемого усилия (часто с использованием динамометрического ключа), зафиксируйте болт.

- Для цепи: Затяните болт натяжителя с указанным моментом, дайте успокоителю занять рабочее положение.

Контрольный этап: Проверните коленчатый вал на два полных оборота (720°) только по часовой стрелке. Повторно убедитесь в идеальном совпадении всех установочных меток. Если позиции сбились – немедленно повторите процедуру выставления и натяжения. Только после успешной проверки устанавливайте защитные кожухи и вспомогательные агрегаты.

Обратная сборка систем двигателя

Установите новую прокладку ГБЦ на блок цилиндров, убедившись в точном совпадении отверстий под штифты и каналы системы охлаждения/смазки. Смажьте болты крепления ГБЦ моторным маслом тонким слоем, соблюдая рекомендации производителя по типу смазки.

Аккуратно опустите головку блока на место, избегая смещений. Вворачивайте болты крепления вручную до упора, затем затягивайте их динамометрическим ключом строго по схеме производителя в несколько этапов (обычно 3-4 прохода с постепенным увеличением момента). После финальной затяжки выполните доворот болтов на указанный угол при необходимости.

Порядок подключения систем

- Смонтируйте коллекторы (впускной/выпускной), используя новые термостойкие прокладки

- Подключите топливную рампу с форсунками, заменив уплотнительные кольца

- Установите цепь/ремень ГРМ по меткам (коленвал/распредвалы)

- Наденьте клапанную крышку с новой прокладкой

Обязательные этапы контроля:

- Проверка уровня масла и охлаждающей жидкости

- Прокачка топливной системы (после замены уплотнений)

- Тестовый запуск без нагрузки с контролем давления масла

- Проверка на течи в местах соединений при рабочей температуре

| Система | Критичные моменты |

| Охлаждения | Удаление воздушных пробок из патрубков |

| Электрика | Подключение датчиков (ДПРВ, ДПКВ, температуры) |

| Выпускная | Затяжка гаек выпускного коллектора "в горячую" |

После сборки дайте двигателю поработать на холостом ходу 15-20 минут, затем обязательно выполните повторную затяжку болтов ГБЦ в холодном состоянии согласно мануалу. Контролируйте уровень технических жидкостей первые 500 км пробега.

Заправка системы охлаждения и масляной системы

Перед заливкой свежего масла убедитесь, что сливная пробка поддона и старый фильтр плотно затянуты. Установите новый масляный фильтр, предварительно смазав его уплотнительное кольцо моторным маслом – это предотвратит повреждение при монтаже. Заливайте масло через горловину в ГБЦ или клапанной крышке, используя воронку для минимизации разливов. Требуемый объем и спецификацию смотрите в руководстве к автомобилю.

Для системы охлаждения откройте расширительный бачок и радиатор (если есть пробка). Заливайте охлаждающую жидкость медленно, чтобы избежать образования воздушных пробок. Используйте только рекомендованный производителем тип антифриза – смешивание несовместимых составов вызывает образование осадка и снижение эффективности. После первичной заливки двигатель потребуется прогреть для удаления остатков воздуха из контура.

Контроль уровня и удаление воздушных пробок

Масляная система:

- Залив 80% объема масла, запустите двигатель на 1-2 минуты (без нагрузки) – это заполнит новый фильтр и магистрали.

- Заглушите мотор, подождите 3-5 минут для стекания масла в поддон, затем доведите уровень до метки «MAX» на щупе.

- Проверьте отсутствие подтеков под фильтром и сливной пробкой.

Система охлаждения:

- При работающем двигателе (прогретом до рабочей температуры) ослабьте клапан воздухоотводчика на блоке цилиндров или патрубке дросселя до вытекания жидкости без пузырьков.

- Долейте антифриз в расширительный бачок до отметки «Cold Fill» («MAX» на холодную).

- Повторно прогрейте мотор до срабатывания вентилятора радиатора, затем остудите и окончательно скорректируйте уровень.

| Система | Критичные ошибки | Последствия |

|---|---|---|

| Масляная | Недостаточный объем масла | Заклинивание двигателя из-за масляного голодания |

| Охлаждения | Воздушные пробки в контуре | Локальный перегрев ГБЦ, повторный прогар прокладки |

| Обе системы | Использование нерекомендованных жидкостей | Коррозия каналов, засорение радиатора, потеря свойств |

Финишная проверка: После пробной поездки (15-20 минут) повторно оцените уровень масла и антифриза на остывшем двигателе. Убедитесь в отсутствии эмульсии (белой пены) на масляном щупе и масляных пятен в расширительном бачке – их наличие указывает на негерметичность прокладки ГБЦ.

Удаление воздушных пробок из системы охлаждения двигателя

Воздушные пробки в СОД после замены прокладки ГБЦ препятствуют нормальной циркуляции антифриза, вызывая локальный перегрев двигателя, особенно в районе головки блока. Неустранённые пузыри воздуха провоцируют кавитацию помпы, снижают эффективность печки салона и могут привести к повторному перегреву и деформации привалочных плоскостей.

Для удаления воздуха используйте штатные воздухоотводчики: основной на блоке цилиндров или термостате (на прогретом двигателе) и дополнительный на радиаторе или патрубке печки. Если конструкция не предусматривает клапанов, применяйте метод принудительной прокачки через расширительный бачок или верхний шланг радиатора при снятой пробке.

Порядок удаления пробок

- Установите автомобиль на наклонную поверхность (передок выше задней части) или эстакаду, обеспечив максимально высокое положение расширительного бачка

- Снимите декоративные кожухи двигателя для доступа к воздухоотводчикам

- Запустите двигатель без крышки расширительного бачка и прогрейте до рабочей температуры (85-90°C)

- Попеременно открывайте воздушные клапаны на 10-15 секунд тряпкой, пока не пойдет антифриз без пузырей

| Признак воздушной пробки | Метод проверки |

|---|---|

| Холодный верхний патрубок радиатора при прогретом двигателе | Тактильный контроль температуры шлангов |

| Бульканье в печке при перегазовках | Акустическая диагностика за торпедо |

| Плавающие показания датчика температуры | Мониторинг приборной панели/диагностического сканера |

При отсутствии штатных клапанов: на прогретом двигателе резко повысьте обороты до 2500-3000 об/мин 3-4 раза, затем заглушите мотор и дайте остыть до 40°C. Повторите цикл 2-3 раза, доливая антифриз до метки "MAX" после каждого остывания. Контролируйте уровень охлаждающей жидкости в течение последующих 200-300 км пробега.

Этапы первого запуска двигателя после замены прокладки ГБЦ

Перед запуском визуально проверьте герметичность всех соединений, отсутствие подтёков технических жидкостей и правильность подключения разъёмов датчиков. Убедитесь, что уровень масла и охлаждающей жидкости соответствует норме, а аккумулятор полностью заряжен.

Залейте охлаждающую жидкость до максимальной отметки, оставив расширительный бачок открытым для выхода воздуха. Прокачайте систему охлаждения при необходимости согласно инструкции производителя, чтобы избежать воздушных пробок в малом контуре циркуляции.

Порядок действий при запуске

- Предварительная прокрутка без зажигания

- Отключите топливный насос (предохранитель или реле)

- Выжмите сцепление (для МКПП)

- Прокрутите стартером 10-15 секунд для создания масляного давления

- Контроль давления и течи

- Проверьте манометром давление масла (минимум 0.5 Бар на холостых)

- Осмотрите стыки ГБЦ, патрубки и прокладки на предмет подтеканий

- Первый запуск с зажиганием

- Верните предохранитель топливной системы

- Запустите двигатель без нажатия на педаль газа

- Держите обороты 1500-2000 об/мин 20 секунд для притирки прокладки

| Параметр | Нормальное значение | Критичное отклонение |

| Температура ОЖ | 90±5°C | Рост >100°C за 3 мин |

| Цвет выхлопа | Прозрачный/серый | Белый густой пар |

| Шумность работы | Равномерный звук | Стуки, хлопки, шипение |

После 5 минут прогрева заглушите мотор и обязательно выполните протяжку болтов ГБЦ в порядке, указанном производителем. Повторите запуск, доведите температуру до рабочей и проверьте герметичность под нагрузкой 2500-3000 об/мин. Мониторяйте уровень ОЖ в бачке в течение первых 100 км пробега.

Контрольные проверки после пробного запуска

После первого запуска двигателя дайте ему поработать на холостых оборотах 5–7 минут для прогрева до рабочей температуры. Внимательно наблюдайте за показаниями приборов: стрелка температуры должна стабилизироваться в среднем секторе шкалы, а давление масла – соответствовать норме для вашей модели двигателя.

Заглушите мотор и дайте остыть 15–20 минут. Осмотрите зону вокруг головки блока цилиндров на предмет свежих подтеков технических жидкостей. Особое внимание уделите стыкам ГБЦ с блоком, областям возле масляных каналов и патрубков системы охлаждения.

Ключевые этапы диагностики

Выполните следующие обязательные проверки:

- Контроль уровня и состояния жидкостей:

- Долейте охлаждающую жидкость при необходимости после цикла расширения/сжатия

- Проверьте масляный щуп – масло не должно иметь примеси антифриза (эмульсии или пены)

- Тест на герметичность систем:

- Запустите двигатель повторно и осмотрите стыки ГБЦ при работающем моторе

- Проверьте патрубки на ощупь – они должны быть равномерно прогретыми

| Проверяемый параметр | Нормальное состояние | Признак неисправности |

| Выхлопные газы | Прозрачные или сероватые | Белый густой дым (признак попадания антифриза) |

| Масло на щупе | Однородная консистенция | Светло-коричневая эмульсия или пузырьки |

| Расширительный бачок | Уровень стабилен | Бурление или рост давления при работе |

Обязательно совершите пробную поездку длиной 10–15 км без агрессивных нагрузок. После окончания тест-драйва повторно осмотрите моторный отсек – отсутствие новых подтеков подтвердит успешность ремонта.

Рекомендации по обкатке двигателя после ремонта

Соблюдение щадящего режима в первые 500-1000 км пробега после замены прокладки ГБЦ критически важно для приработки новых компонентов и долговечности двигателя. Пренебрежение правилами обкатки может привести к деформации головки блока, утечкам масла или антифриза, а также преждевременному выходу из строя уплотнений.

Контролируйте уровень технических жидкостей перед каждым запуском: утечки масла или охлаждающей жидкости в первые дни эксплуатации – тревожный сигнал. Избегайте длительных поездок на постоянной скорости и регулярно проверяйте момент затяжки болтов ГБЦ согласно схеме производителя (обычно после первых 200-300 км).

Ключевые правила обкатки

- Ограничение оборотов: не превышайте 2500-3000 об/мин для бензиновых моторов и 2000-2500 об/мин для дизелей

- Исключите нагрузки: буксировка прицепов, езда в гору на высоких передачах и резкие ускорения запрещены

- Вариативность скоростного режима: плавно меняйте скорость движения в диапазоне 50-80 км/ч

Первые 200 км – двигайтесь без резких манёвров, прогревайте мотор 3-5 минут на холостом ходу перед началом движения. После 500 км постепенно увеличивайте нагрузку, добавляя короткие циклы разгона до 3500 об/мин с последующим торможением двигателем.

| Пробег (км) | Допустимые обороты | Рекомендуемые действия |

|---|---|---|

| 0-200 | до 2500 об/мин | Прогрев 5 мин, движение без резких ускорений |

| 200-500 | до 3000 об/мин | Короткие поездки (до 1 часа), контроль температур |

| 500-1000 | до 3500 об/мин | Плавное добавление нагрузки, проверка момента затяжки ГБЦ |

- Проведите замену моторного масла и фильтра после первых 500 км пробега

- Контролируйте цвет выхлопных газов: белый дым свидетельствует о попадании антифриза в цилиндры

- Избегайте работы на холостом ходу дольше 10 минут в течение обкаточного периода

Список источников

Подбор достоверных источников критически важен для безопасного и правильного выполнения замены прокладки ГБЦ. Использование проверенных материалов помогает избежать ошибок, способных привести к серьезным повреждениям двигателя.

Следующие категории ресурсов предоставляют необходимую техническую информацию, спецификации и практические рекомендации для самостоятельной работы. Всегда сверяйте данные с официальной документацией вашего автомобиля.

- Официальные руководства по ремонту (Factory Service Manual) от производителя автомобиля

- Авторитетные специализированные издания (Haynes, Chilton) по ремонту конкретных моделей авто

- Технические мануалы по ремонту двигателей от производителей силовых агрегатов

- Проверенные автомобильные форумы, посвященные конкретной марке/модели

- Видеоинструкции от сертифицированных автомехаников на профессиональных платформах

- Технические бюллетени (TSB) от автопроизводителей по проблемам прокладок ГБЦ

- Справочники по моменту затяжки и порядку затяжки болтов ГБЦ

- Профильные учебные пособия по устройству и ремонту ДВС