Момент затяжки болтов гарантирует прочность соединения

Статья обновлена: 01.03.2026

Надежность любого резьбового соединения напрямую зависит от правильного приложения усилия. Недостаточная затяжка ведет к самоотвинчиванию, вибрациям и разрушению конструкции. Чрезмерное усилие вызывает деформацию деталей, срыв резьбы или поломку крепежа.

Точное соблюдение момента затяжки является критическим фактором. Этот параметр определяет усилие предварительного натяга болта, создающее необходимое трение между соединяемыми элементами. Только корректный контроль момента гарантирует равномерное распределение нагрузки, герметичность стыков и долговечность узла.

Пренебрежение технологией затяжки превращает болт из элемента прочности в источник риска. Понимание и применение норм момента затяжки - обязательное условие безопасности и безотказной работы механизмов, конструкций и промышленных объектов.

Последствия недостаточной затяжки: риски и поломки

Недостаточный момент затяжки приводит к отсутствию необходимого усилия предварительного натяжения в соединении. Это провоцирует микроподвижность элементов конструкции под рабочей нагрузкой, вызывая трение и вибрацию. Ослабленный болт не способен удерживать детали в плотном контакте, нарушая геометрическую целостность узла.

Циклические нагрузки многократно усиливают разрушительный эффект: ослабленное соединение начинает "дышать" – раскрываясь и сжимаясь при каждом изменении направления или величины нагрузки. Этот процесс ускоряет усталостное разрушение как самого крепежа, так и сопрягаемых поверхностей, приводя к образованию трещин в критических зонах.

Ключевые риски и характерные повреждения

Основные поломки вследствие недостаточной затяжки включают:

- Самоотвинчивание болтов: Вибрации вызывают постепенное раскручивание крепежа, особенно при отсутствии стопорящих элементов.

- Фреттинг-коррозия: Микросмещения окисляют контактные поверхности, образуя абразивную пыль и увеличивая зазоры.

- Усталостное разрушение: Концентрация напряжений в зоне первого витка резьбы провоцирует трещины и срез болта.

Типичные виды повреждений в зависимости от узла:

| Узел конструкции | Характерная поломка |

|---|---|

| Фланцевые соединения | Утечки рабочих сред, разгерметизация, коробление фланцев |

| Подшипниковые узлы | Смещение валов, вибрация, заклинивание подшипника |

| Несущие рамы | Прогрессирующая деформация, ускоренное усталостное растрескивание |

Критичность последствий усиливается в динамических системах: разбалансировка вращающихся механизмов вызывает каскадные разрушения, а ослабление ответственных соединений в транспортных средствах или конструкциях напрямую угрожает безопасности. Регулярный контроль момента – единственная мера предотвращения данных отказов.

Чем опасен избыточный крутящий момент для резьбы

Избыточное усилие при затяжке болтов вызывает пластическую деформацию резьбы, разрушая её геометрию. Микроскопические выступы витков сминаются, что приводит к потере точности шага и формированию задиров на контактных поверхностях. В результате резьбовая пара теряет способность равномерно распределять нагрузку по всем виткам.

Концентрация напряжения на первых рабочих витках резьбы возрастает многократно, создавая точки для зарождения усталостных трещин. Это особенно критично при динамических или вибрационных нагрузках, когда даже незначительные повреждения резьбы провоцируют быстрое развитие разрушения.

Основные риски перетяжки

- Срыв резьбы – полное разрушение профиля, приводящее к потере фиксации

- Заклинивание соединения из-за деформации и холодной сварки металла

- Образование микротрещин в корне резьбы, снижающих усталостную прочность

| Уровень перетяжки | Последствия для резьбы |

|---|---|

| 10-20% | Ускоренная ползучесть металла, релаксация натяжения |

| 20-40% | Локальный скол витков, задиры на поверхностях |

| >50% | Непосредственный срыв резьбы при монтаже или эксплуатации |

Повреждения от перетяжки часто носят скрытый характер: деформация шпилек или гаек визуально незаметна, но критично снижает ресурс соединения. Восстановление сорванной резьбы методом нарезания нового профиля уменьшает сечение детали, создавая дополнительные концентраторы напряжения.

Определение требуемого момента затяжки по ГОСТ/ISO

Стандарты ГОСТ и ISO регламентируют методы расчета и применения момента затяжки для обеспечения надежности соединений. Они устанавливают зависимость между усилием предварительной затяжки болта, его классом прочности, коэффициентом трения и геометрией резьбы. Точное следование этим нормативам исключает риски недотяга (ослабление соединения) или перетяга (пластическая деформация, срыв резьбы).

Ключевым параметром является усилие затяжки Fv, рассчитываемое по формуле: Fv = (0.7 × σy × As) / k, где σy – предел текучести материала болта, As – площадь сечения болта по нарезке, k – коэффициент запаса (обычно 1.25–1.5). Момент затяжки Mкр определяется как: Mкр = Fv × d × K, где d – номинальный диаметр резьбы, K – безразмерный коэффициент трения (учитывает состояние поверхностей и смазку).

Факторы, учитываемые при расчете

- Класс прочности болта (например, 8.8, 10.9): определяет σy.

- Тип покрытия и смазки: влияет на коэффициент трения K (ГОСТ Р ИСО 16047).

- Условия эксплуатации: вибрации, температурные перепады требуют коррекции усилия.

| Класс прочности | Предел текучести σy (МПа) | Рекомендуемый момент Mкр для М12 (Н·м)* |

|---|---|---|

| 8.8 | 640 | 80–95 |

| 10.9 | 940 | 120–140 |

| 12.9 | 1100 | 160–190 |

*Пример для сухого соединения (K=0.2)

- Выбрать класс прочности болта согласно нагрузкам.

- Определить Fv по стандартным таблицам ГОСТ 31996 или ISO 898-1.

- Уточнить K для условий монтажа (сухой/смазанный).

- Рассчитать Mкр или использовать калиброванный динамометрический ключ с заданным значением.

Для критичных соединений (авиация, энергетика) применяют методы контроля по углу поворота гайки или удлинению болта. Нормы ГОСТ Р 52627 и ISO 5393 регламентируют точность инструмента: погрешность ≤ ±4% для ключей класса I.

Как класс прочности болта влияет на усилие затяжки

Класс прочности болта (обозначаемый цифрами, например 8.8, 10.9, 12.9) напрямую определяет его механические свойства, главным образом предел текучести материала. Предел текучести – это критическое напряжение, при котором болт начинает деформироваться пластически без увеличения нагрузки. Усилие затяжки всегда рассчитывается как определенный процент (обычно 70-90%) от напряжения, соответствующего пределу текучести конкретного класса прочности.

Чем выше класс прочности болта, тем больше его предел текучести и, соответственно, допустимое рабочее напряжение. Это позволяет приложить большее усилие затяжки без риска необратимой деформации или разрушения болта. Неправильный выбор класса прочности относительно требуемого усилия затяжки приводит либо к недостаточной предварительной нагрузке (слабое соединение), либо к выходу болта за предел текучести (ослабление или обрыв).

Ключевые зависимости

Основное влияние класса прочности выражается через:

- Расчетное напряжение затяжки: Для болта класса 8.8 (предел текучести ~640 МПа) рабочее напряжение обычно принимают ~450 МПа. Для класса 12.9 (предел текучести ~1080 МПа) – уже ~750 МПа.

- Требуемое усилие: При одинаковом диаметре и шаге резьбы болт класса 10.9 выдержит усилие затяжки примерно на 40% большее, чем болт класса 8.8.

- Критичность применения: Высоконагруженные соединения (головки блоков цилиндров, шатунные болты) требуют болтов 10.9 или 12.9 для обеспечения необходимой высокой предварительной нагрузки.

| Класс прочности | Предел текучести (МПа, мин.) | Типовое рабочее напряжение (МПа)* | Относит. усилие затяжки (для одинакового болта) |

|---|---|---|---|

| 8.8 | 640 | 450 | 1.0x (база) |

| 10.9 | 940 | 660 | ~1.4x |

| 12.9 | 1100 | 770 | ~1.7x |

*Упрощенный пример; точное значение зависит от коэффициента безопасности и методики расчета.

Таким образом, выбор болта по классу прочности является первым и обязательным шагом для определения правильного момента затяжки. Использование болта с классом прочности ниже требуемого делает невозможным достижение проектного усилия предварительной нагрузки без разрушения. Использование болта с избыточно высоким классом прочности без необходимости экономически нецелесообразно и может повысить хрупкость соединения.

Расчёт момента затяжки через ключевые параметры

Момент затяжки болтового соединения напрямую определяет создаваемое усилие предварительной нагрузки. Эта нагрузка обеспечивает сопротивление внешним силам, вибрации и предотвращает самоотвинчивание. Недостаточный момент ведёт к ослаблению стыка и риску разрушения, а избыточный – к повреждению резьбы, срыву головки или деформации деталей.

Точный расчёт момента затяжки требует учёта взаимосвязанных физических параметров соединения. Основная формула, описывающая эту зависимость, учитывает силу трения и геометрические характеристики крепежа. Ключевые переменные включают в себя требуемое усилие на болт, коэффициент трения и диаметр резьбы.

Фундаментальная формула расчёта

Базовое уравнение для момента затяжки (M) имеет вид:

M = F * d * K

где:

- F – осевая сила предварительной затяжки (Ньютоны, Н)

- d – номинальный диаметр резьбы болта (метры, м)

- K – безразмерный коэффициент момента затяжки

Ключевые параметры и их влияние

Осевая сила затяжки (F):

- Целевое значение определяется исходя из рабочей нагрузки соединения, свойств материалов и требуемого запаса прочности.

- Обычно задаётся как доля (60-90%) от предела текучести материала болта.

Коэффициент момента затяжки (K):

- Учитывает потери на трение в резьбе (μG) и под головкой/гайкой болта (μK).

- Зависит от состояния поверхностей (чистота, смазка), материала и геометрии.

- Типовые значения: 0.10-0.15 (сухие поверхности), 0.12-0.18 (минеральная смазка), 0.08-0.12 (высокоэффективная смазка).

Диаметр резьбы (d):

- Основной геометрический параметр, прямо пропорционально влияющий на момент.

- Учитывается номинальный диаметр (например, М10, d=0.01м).

Дополнительные факторы

Для точности расчёта иногда вводят поправки:

- Шаг резьбы (P): Влияет на КПД передачи усилия.

- Угол подъёма резьбы (β): Влияет на соотношение между крутящим моментом и осевой силой.

- Угол трения (ρ): Зависит от коэффициента трения (ρ = arctan μ).

Упрощённая таблица типовых коэффициентов (K)

| Состояние поверхностей | Тип смазки | Диапазон K |

|---|---|---|

| Необработанные, сухие | Без смазки | 0.20 - 0.30 |

| Очищенные | Без смазки | 0.16 - 0.23 |

| Очищенные | Минеральное масло | 0.12 - 0.18 |

| Очищенные | Молибден/графит | 0.08 - 0.12 |

Значение F выбирается по справочникам или расчётам на прочность для конкретного класса прочности болта (например, 8.8, 10.9) и диаметра. Точный K часто определяется экспериментально для конкретных условий сборки.

Почему смазка резьбы критически меняет усилие

При затяжке болта приложенный момент преодолевает не только упругость соединения, но и трение в резьбе и под головкой крепежа. Без смазки до 90% усилия расходуется именно на трение, тогда как лишь оставшаяся часть создает полезное натяжение в стержне болта. Это приводит к необходимости приложения повышенного крутящего момента для достижения требуемой силы затяжки.

Смазка резьбы радикально снижает коэффициент трения между контактирующими поверхностями. Уменьшение сопротивления позволяет преобразовывать большую долю приложенного момента в полезное осевое усилие натяжения. Например, при одинаковом крутящем моменте смазанный болт развивает натяжение в 2-3 раза выше, чем сухой.

Практические следствия изменения трения

Игнорирование смазки ведет к критическим ошибкам:

- Без смазки – недостаточное натяжение из-за потерь на трение вызывает самоотвинчивание и усталостные разрушения.

- Со смазкой – стандартный момент для "сухого" крепежа создает избыточное усилие, деформирующее резьбу или детали.

| Состояние резьбы | Коэффициент трения (μ) | Доля момента на трение | Риски при стандартном моменте |

|---|---|---|---|

| Без смазки | 0.14–0.20 | 85–90% | Недотяг (+30% нагрузки на стержень) |

| Со смазкой | 0.08–0.12 | 40–50% | Перетяг (пластическая деформация) |

Корректировка момента при смазке обязательна: для типовых антифрикционных покрытий он снижается на 25–40%. Производители указывают параметры затяжки строго для определенного состояния резьбы – отклонение от условий требует пересчета по формуле Mкорр = Mстандарт × (μфакт / μрасч).

Виды динамометрических ключей: плюсы и минусы

Правильный выбор динамометрического ключа определяет точность контроля усилия затяжки. Разные конструкции инструмента адаптированы под специфические задачи и условия эксплуатации.

Каждый тип ключей обладает уникальными характеристиками, влияющими на удобство работы, стоимость и надежность измерений. Понимание этих особенностей позволяет избежать ошибок при монтаже ответственных соединений.

Сравнительные характеристики

| Тип ключа | Преимущества | Недостатки |

|---|---|---|

| Щелчковый (предельный) |

|

|

| Стрелочный (индикаторный) |

|

|

| Электронный (цифровой) |

|

|

| Гидравлический |

|

|

Механические и электронные ключи: точность измерений

Точность контроля момента затяжки напрямую влияет на надежность соединения и предотвращает как недотяжку (риск самоотвинчивания), так и перетяжку (деформация резьбы, срыв шпильки). Механические и электронные динамометрические ключи являются основными инструментами для достижения этой точности, но принципы их работы и метрологические характеристики существенно различаются.

Механические ключи (пружинные или стрелочные) преобразуют приложенное усилие в механическое перемещение индикатора или щелчкового механизма. Электронные ключи используют тензометрические датчики, измеряющие деформацию силового элемента, и выводят данные на цифровой дисплей, часто с возможностью звуковой или световой сигнализации.

Сравнение характеристик точности

Ключевые отличия в точности измерений представлены в таблице:

| Параметр | Механические ключи | Электронные ключи |

|---|---|---|

| Типовая погрешность | ±4-6% | ±1-3% |

| Влияние человеческого фактора | Высокое (визуальное считывание, субъективное восприятие "щелчка") | Низкое (объективная цифровая индикация, сигнализация достижения значения) |

| Калибровка и дрейф показаний | Требует регулярной проверки, пружины подвержены усталости | Стабильны, возможна программная компенсация, простая калибровка |

| Дополнительные функции | Отсутствуют | Запись данных, статистика, интерфейсы для интеграции в системы контроля |

Электронные инструменты обеспечивают преимущественно более высокую воспроизводимость результатов за счет:

- Автоматического учета угла затяжки (углового контроля) в комбинированных режимах.

- Минимизации паразитного влияния боковой нагрузки на датчик.

- Немедленной индикации превышения заданного момента.

При выборе типа ключа для критичных соединений следует учитывать:

- Требуемый класс точности согласно нормативной документации.

- Необходимость документирования каждого операция затяжки.

- Условия эксплуатации (вибрация, температура, влажность).

- Бюджет и частоту использования инструмента.

Техника "угол затяжки": когда момент недостаточен

Использование крутящего момента как единственного критерия затяжки становится ненадежным при неконтролируемом трении в резьбе или под головкой болта. До 90% прилагаемого усилия может расходоваться на преодоление сил трения, а не на создание полезного натяжения стержня. Это приводит к значительному разбросу фактических усилий предварительного натяжения при одинаковом показателе динамометрического ключа.

Вариативность коэффициента трения из-за смазки, состояния поверхностей, температуры или качества крепежа делает момент затяжки неточным индикатором прочности соединения. В критичных узлах, таких как головки двигателей или роторные установки, подобная погрешность провоцирует неравномерное распределение нагрузки, утечки или усталостные разрушения.

Ключевые случаи применения угла затяжки

- Высокоточные соединения: при монтаже деталей двигателей, турбин или авиаконструкций, где отклонение усилия >5% недопустимо.

- Пластичные материалы: при работе с алюминиевыми сплавами или композитами, где момент затяжки вызывает деформацию без достижения нужного натяжения.

- Длинные болты (L/D > 8): когда упругая деформация стержня требует контроля удлинения, а не крутящего усилия.

- Контролируемое трение: при использовании смазок с изменчивыми свойствами или антифрикционных покрытий.

Техника реализуется через двухэтапный процесс: начальный момент затяжки (например, 50 Н∙м) выводит соединение в зону пластической деформации, устраняя переменные факторы трения. Последующий поворот гайки на заданный угол (90°, 120° и т.д.) обеспечивает предсказуемое удлинение болта. Прямая зависимость угла поворота от величины растяжения стержня гарантирует точность усилия предварительного натяжения в пределах ±3%.

Ограничения метода включают необходимость строгого контроля начальной позиции (полного прилегания элементов), точного измерения угла и исключения проворота деталей. Неприменим для коротких болтов или при наличии упругих элементов (шайб Бельвиля), где линейная зависимость угла и деформации нарушается.

Метод контроля по удлинению шпилек

Данный подход основан на прямой зависимости между величиной приложенного усилия и изменением длины крепежного элемента. При затяжке шпилька испытывает растягивающее напряжение, что приводит к её линейному удлинению в пределах упругих деформаций материала. Это удлинение строго пропорционально приложенной силе и подчиняется закону Гука.

Измерение фактического удлинения после приложения момента позволяет точно определить достигнутое усилие натяжения, независимо от потерь на трение в резьбе или под головкой. Метод особенно эффективен для ответственных соединений с длинными шпильками (отношение длины к диаметру ≥ 5:1), где погрешности традиционного моментного метода максимальны.

Технология проведения измерений

- Подготовка шпилек: Нанесение меток (кернение или маркером) или установка датчиков (тензометрических, ультразвуковых) на чистую, нерабочую часть стержня.

- Фиксация исходной длины: Точное измерение начального расстояния между контрольными точками микрометром или штангенциркулем до приложения нагрузки.

- Приложение нагрузки: Затяжка соединения стандартным инструментом (гидравлическим натяжителем, динамометрическим ключом).

- Замер конечной длины: Повторное измерение расстояния между метками после стабилизации нагрузки.

Расчёт усилия натяжения выполняется по формуле:

F = (ΔL * E * A) / L

где:

F - усилие натяжения,

ΔL - измеренное удлинение,

E - модуль упругости материала шпильки,

A - площадь поперечного сечения,

L - начальная длина измерительного участка.

| Преимущества метода | Ключевые ограничения |

|---|---|

| Высокая точность контроля усилия (до ±5%) | Требует свободного доступа к стержню шпильки |

| Минимизация влияния трения | Эффективен преимущественно для длинных шпилек |

| Прямая оценка напряжения в материале | Трудоёмкость измерений (особенно в стеснённых условиях) |

Области применения: Критически важные соединения энергетического оборудования (турбины, реакторы), фланцевые узлы высокого давления, мостовые конструкции, фундаментные анкеры. Метод обязателен при использовании шпилек из высокопрочных сталей класса прочности 8.8 и выше.

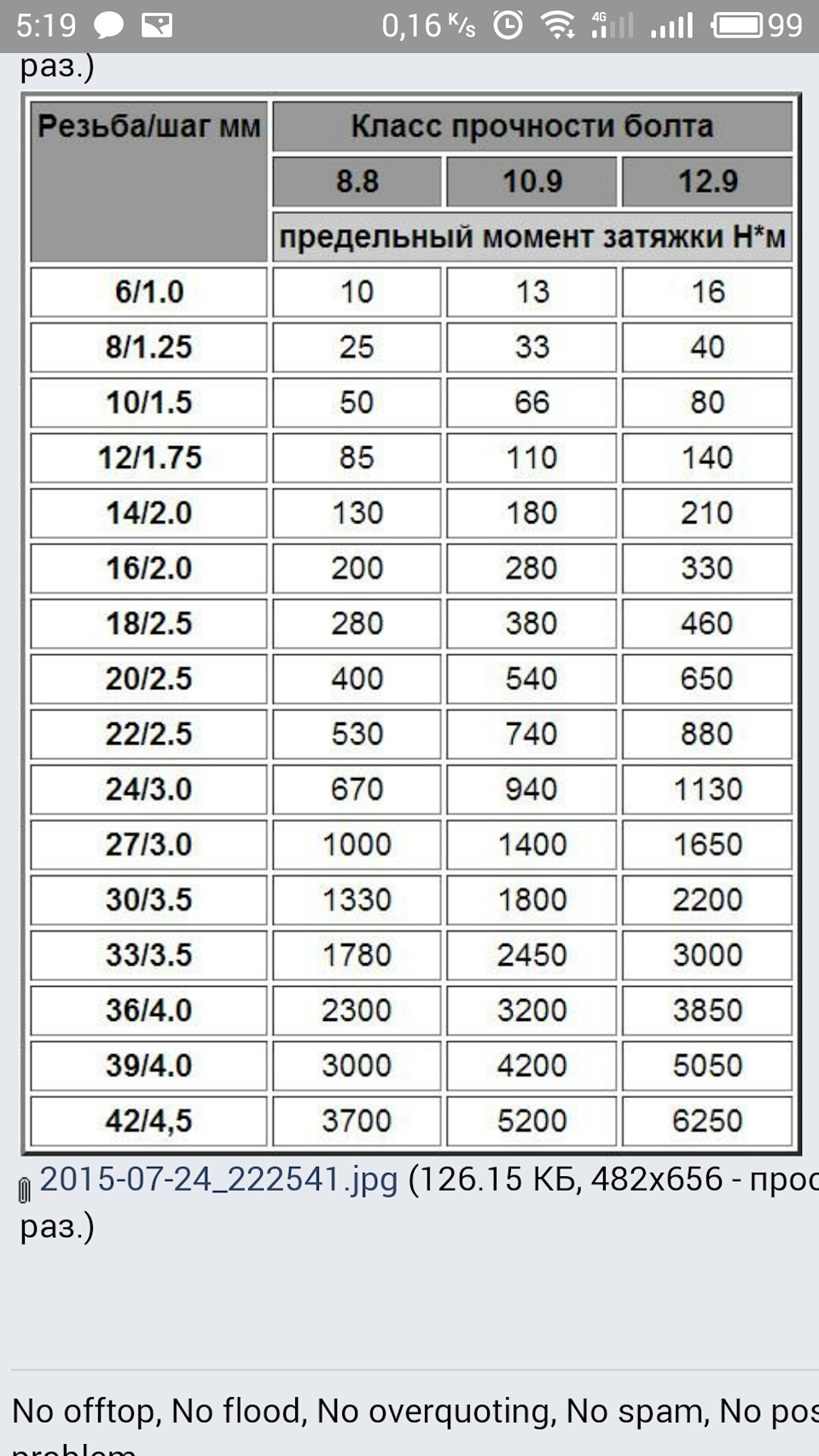

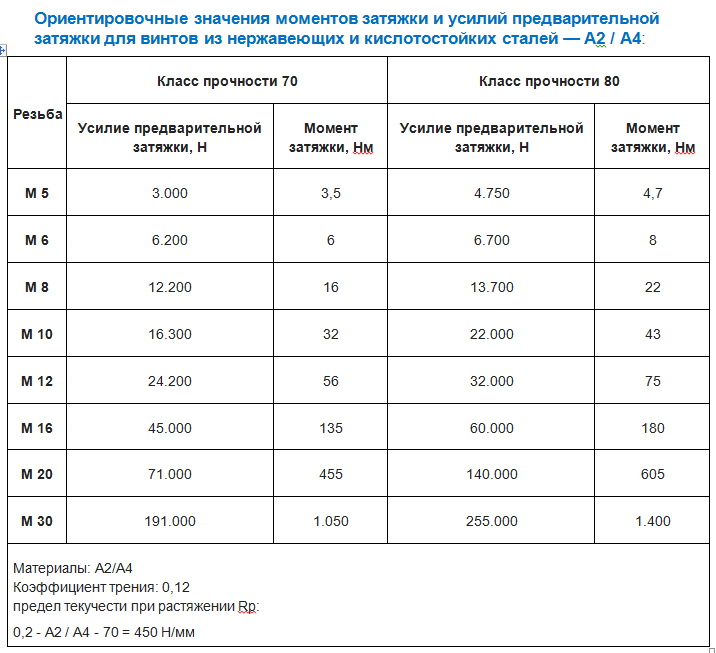

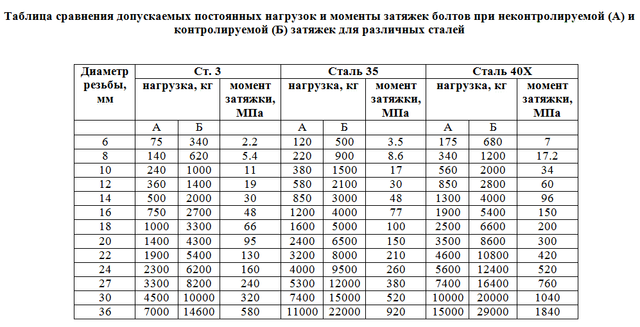

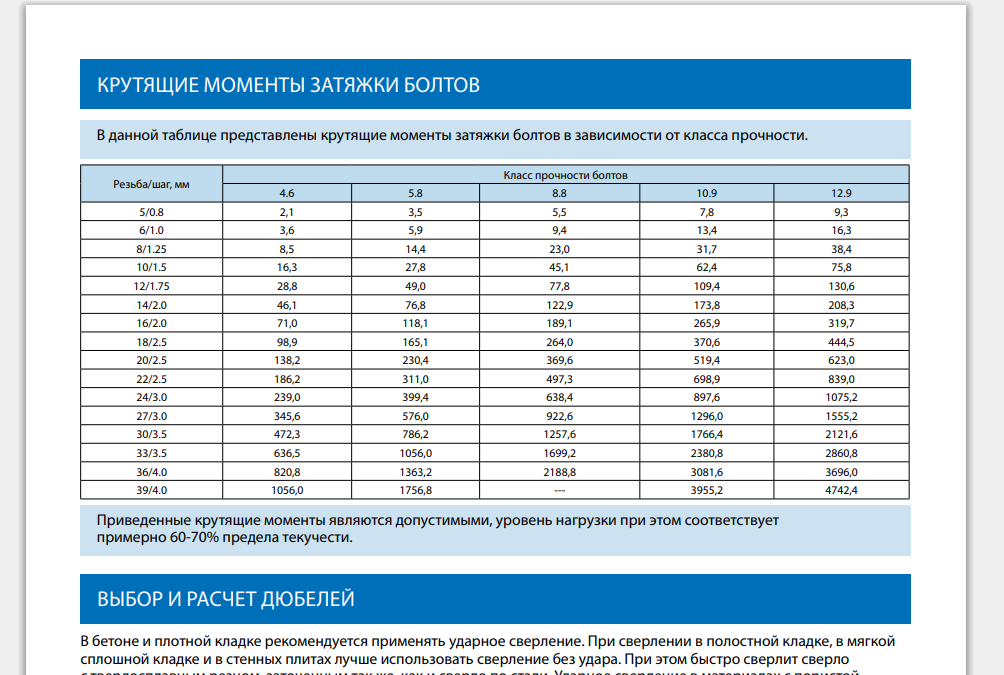

Таблицы моментов для разных диаметров резьбы

Таблицы моментов затяжки предоставляют точные значения усилия для конкретных диаметров резьбы и классов прочности крепежа. Они основаны на инженерных расчетах и стандартах, гарантируя оптимальное натяжение без риска срыва резьбы или деформации деталей.

Использование унифицированных данных исключает субъективные ошибки при сборке ответственных узлов. Таблицы учитывают взаимосвязь между шагом резьбы, коэффициентом трения и пределом текучести материала для каждого типоразмера болтов.

Примерные значения моментов затяжки

| Диаметр резьбы (мм) | Класс прочности 8.8 (Н·м) | Класс прочности 10.9 (Н·м) | Класс прочности 12.9 (Н·м) |

|---|---|---|---|

| M6 | 10 | 14 | 17 |

| M8 | 25 | 35 | 42 |

| M10 | 50 | 70 | 85 |

| M12 | 85 | 120 | 145 |

| M16 | 210 | 300 | 360 |

| M20 | 420 | 590 | 710 |

Критические факторы при использовании таблиц:

- Проверка соответствия класса прочности маркировке на головке болта

- Учет состояния поверхности: сухая сборка, смазка или антифрикционное покрытие

- Применение калиброванного динамометрического ключа с погрешностью не более ±3%

- Обязательная проверка момента после этапа обтяжки в нагруженных соединениях

Поправки на температуру эксплуатации соединения

Температурные колебания напрямую влияют на физические свойства материалов. При нагреве детали расширяются, а при охлаждении сжимаются, что изменяет фактическое усилие в затянутом соединении. Игнорирование этого фактора ведет к критическим последствиям: перегретое соединение теряет натяг из-за теплового расширения, а переохлажденное – получает избыточную нагрузку от сжатия компонентов.

Расчет момента затяжки для экстремальных температур требует обязательного учета коэффициентов линейного расширения (КТР) материалов болта и соединяемых деталей. Разница в КТР усиливает эффект: например, алюминиевый корпус с высоким КТР, затянутый стальным болтом, при нагреве резко снижает усилие предварительной затяжки из-за неравномерного расширения.

Методы компенсации температурных воздействий

Ключевые подходы включают:

- Поправочные коэффициенты: Умножение номинального момента на температурный коэффициент (Kt). Например:

- Для стали при +300°C: Kt = 0.85–0.90

- Для алюминия при -50°C: Kt = 1.15–1.20

- Формулы пересчёта: Mt = M20 × [1 - α(ΔT)], где α – разница КТР материалов, ΔT – отклонение от +20°C.

| Материал пары | ΔT (°C) | Рекомендуемая поправка |

|---|---|---|

| Сталь-сталь | от -70 до +250 | ±5% на каждые 50°C |

| Сталь-алюминий | от -50 до +150 | +8% (охлаждение) -10% (нагрев) |

Для ответственных узлов применяют компенсаторы (пружинные шайбы, гидравлические болты) или материалы с близким КТР. Обязательны испытания на термоциклирование для подтверждения стабильности затяжки в рабочем диапазоне температур.

Учёт коэффициента трения при проектировании

Коэффициент трения напрямую определяет долю момента затяжки, преобразуемую в полезное усилие предварительного натяга. При стандартном крутящем моменте лишь 10-15% энергии создаёт растягивающую нагрузку в стержне болта, тогда как 85-90% расходуется на преодоление трения: 50% – под головкой крепежа и 35-40% – в резьбовой паре. Неучёт этого параметра приводит к критическому расхождению между расчётным и реальным натяжением соединения.

Изменение коэффициента трения на ±0.01 может вызвать отклонение силы натяга до ±10%. При повышенном трении большая часть момента гасится сопротивлением, оставляя соединение недотянутым с риском самоотвинчивания. Заниженное трение (например, из-за смазки) провоцирует перетяжку с пластической деформацией или срезом болта даже при номинальном моменте. Оба сценария снижают усталостную прочность и ресурс узла.

Стратегии управления трением

- Экспериментальный замер коэффициента для конкретных пар материалов (болт/гайка, болт/корпус) с использованием динамометрических стендов

- Применение смазочных материалов с стабильными и сертифицированными трибологическими характеристиками

- Расчёт момента затяжки по формуле: M = K × F × d, где K – поправочный коэффициент, учитывающий трение и геометрию

| Коэффициент трения (μ) | Доля момента на натяг | Риски |

|---|---|---|

| 0.08–0.12 | 12–18% | Оптимальный диапазон |

| >0.15 | <10% | Недотяг, вибрационная осадка |

| <0.05 | >25% | Перетяг, деформация болта |

Проектировщик обязан задавать в спецификациях не только момент, но и требования к трению: тип покрытия, смазки, параметры шероховатости контактных поверхностей. Для ответственных соединений применяют комбинированные методы контроля (момент + угол поворота), компенсирующие разброс трибологических характеристик. Игнорирование трения эквивалентно проектированию "вслепую" – фактическая прочность становится непредсказуемой.

Технология ступенчатой затяжки фланцевых соединений

Ступенчатая затяжка – метод последовательного увеличения момента затяжки болтов фланцевого соединения в несколько этапов. Этот подход обеспечивает равномерное распределение нагрузки между всеми крепежными элементами, исключая локальные перекосы и деформации уплотнительных поверхностей. Применяется для ответственных соединений на трубопроводах высокого давления, теплообменниках, сосудах и аппаратах.

Технология требует строгого соблюдения схемы обхода точек крепления. Обход выполняется "крест-накрест" или "по звезде" для симметричного стягивания фланцев. Каждая ступень затяжки соответствует определенному проценту от конечного расчетного момента, указанного в проектной документации или стандартах (например, ASME PCC-1, EN 1591-1).

Ключевые этапы технологии

- Предварительная затяжка (25-30% от конечного момента): Фиксация фланцев и уплотнения без создания рабочего давления. Проверка параллельности поверхностей.

- Промежуточная затяжка (50-60% от конечного момента): Частичное обжатие прокладки. Контроль равномерности усилий динамометрическим ключом.

- Основная затяжка (100% проектного момента): Доведение момента до рабочего значения с фиксацией результата. Обязателен повторный обход по схеме после завершения цикла.

| Этап | Цель | Контроль |

|---|---|---|

| Предварительный | Совмещение фланцев | Визуальная проверка стыка |

| Промежуточный | Прижатие прокладки | Измерение момента на каждом болте |

| Финальный | Достижение проектного усилия | Повторный обход после выдержки |

Критические аспекты: Использование калиброванного инструмента, учет свойств прокладки (эластомер, графит, металл) и смазки резьбы. После полной затяжки выполняется докрутка через 24-48 часов для компенсации релаксации напряжений в болтах и прокладочном материале.

Правила затяжки болтовых узлов "звездой"

Метод "звезда" применяется для равномерного распределения нагрузки и предотвращения деформации фланца или корпуса узла при затяжке нескольких болтов. Он особенно критичен для соединений с большим количеством крепежных элементов, ответственных узлов (головки блока цилиндров, коллекторы, крышки подшипников) и при работе с хрупкими материалами.

Последовательная затяжка по диагоналям минимизирует перекосы и обеспечивает плотное, равномерное прилегание стыкуемых поверхностей по всему контуру. Игнорирование этого метода приводит к локальным напряжениям, утечкам рабочих сред или разрушению соединения под нагрузкой.

Ключевые этапы выполнения метода "звезда"

- Предварительная затяжка всех болтов: Наживите все болты/гайки вручную до соприкосновения с шайбой. Ключом с малым моментом (обычно 20-30% от итогового) последовательно затяните каждый крепеж в один проход по кругу для первичной посадки деталей.

- Определение схемы затяжки: Мысленно разделите крепежные отверстия на условную "звезду". Для узла с 4 болтами схема - крест (1-3, 2-4). Для 6 болтов: 1-4, 2-5, 3-6. Для 8 болтов: 1-5, 2-6, 3-7, 4-8 и т.д., всегда выбирая противоположный элемент.

- Основная затяжка (несколько проходов): Установите динамометрический ключ на требуемое значение момента. Выполните минимум 3 прохода по схеме "звезда":

- Проход 1: Затяжка на 50% от итогового момента.

- Проход 2: Затяжка на 75-80% от итогового момента.

- Проход 3: Затяжка на 100% заданного момента.

- Контрольный проход: После завершения третьего прохода выполните финальный проход по той же схеме "звезда" для проверки. Каждый болт должен "держать" установленный момент без проворота.

| Количество болтов | Пример последовательности затяжки |

|---|---|

| 4 | 1 → 3 → 2 → 4 |

| 6 | 1 → 4 → 2 → 5 → 3 → 6 |

| 8 | 1 → 5 → 2 → 6 → 3 → 7 → 4 → 8 |

Важные дополнения: Всегда используйте исправный динамометрический ключ с актуальной поверкой. Применяйте рекомендованные производителем смазки для резьбы и под головку болта (это критично влияет на фактическое усилие!). Для особо ответственных соединений или больших диаметров выполните дополнительный проход "звездой" через 10-15 минут эксплуатации/нагрева узла ("подтяжка").

Повторная затяжка: когда и как выполнять контроль

После первоначальной затяжки соединение подвергается эксплуатационным нагрузкам: вибрации, перепадам температур, усадке прокладок или релаксации напряжений в материалах. Это неизбежно приводит к частичной потере натяжения болтового соединения, снижая его несущую способность и герметичность.

Контрольная повторная затяжка компенсирует эти потери, восстанавливая проектное усилие в соединении. Игнорирование этого этапа повышает риск аварий из-за постепенного разрушения узла, особенно в ответственных конструкциях под динамическими нагрузками.

Когда выполнять контроль повторной затяжки

Критические ситуации, требующие обязательной проверки момента:

- После обкатки оборудования (24-72 часа эксплуатации) при монтаже новых узлов с уплотнителями

- По регламенту ТО – согласно графикам производителя для конкретных механизмов

- После замены прокладок или демонтажа/сборки соединения

- При визуальных признаках ослабления: течи фланцев, дребезжание, следы самоотвинчивания

- После экстремальных нагрузок (гидроудар, перегрев, критические вибрации)

Порядок контроля и допустимые отклонения:

| Метод | Инструмент | Допуск | Особенности |

|---|---|---|---|

| Прямое измерение момента | Динамометрический ключ с индикацией | ±5% от номинала | Требует свободного доступа к крепежу |

| Угол поворота | Гониометр + ключ | ±10° | Применим для методов torque-to-yield |

| Ультразвуковой замер | Датчики удлинения болтов | ±3% | Высокая точность, сложное оборудование |

Перед контролем очистите резьбу и опорные поверхности от грязи и коррозии. Затяжку выполняйте в правильной последовательности – крестообразно для фланцев, от центра к краям для крышек. Избегайте превышения номинального момента: перетяжка опаснее недотяжки.

Результаты фиксируйте в журнале с указанием позиций болтов, значений момента и даты проверки. Болты с пластической деформацией (не держат момент) подлежат замене. Для высокотемпературных соединений используйте моменты, скорректированные под рабочую температуру.

Шайбы Grower и Nord-Lock: влияние на усилие

Шайбы Grower (гроверные) и Nord-Lock предназначены для предотвращения самоотвинчивания болтовых соединений под действием вибраций и динамических нагрузок. Принцип их работы основан на создании дополнительного упругого или механического сопротивления ослаблению затяжки. Это напрямую влияет на стабильность усилия предварительного натяжения в резьбовом соединении.

При использовании таких шайб необходимо учитывать их специфическое воздействие на процесс затяжки. Оба типа увеличивают общий коэффициент трения в соединении, что требует корректировки прикладываемого момента. Без учета этого фактора возможно недотягивание болта или снижение надежности фиксации.

Сравнительные характеристики

Принцип действия Grower:

- Работает за счет упругой деформации разрезанного кольца при затяжке

- Создает постоянное пружинящее усилие, прижимающее гайку

- Требует увеличения момента затяжки на 10-15% для компенсации потерь на трение

Принцип действия Nord-Lock:

- Использует систему конусных шайб с клиновым эффектом

- Блокирует откручивание за счет взаимного сцепления зубчатых поверхностей

- Увеличивает необходимый момент затяжки на 20-25% из-за высокого трения между шайбами

| Критерий | Grower | Nord-Lock |

| Эффективность при вибрациях | Средняя | Высокая |

| Влияние на момент затяжки | Умеренное увеличение | Значительное увеличение |

| Повторное использование | Не рекомендуется | Допускается |

Для обоих типов критически важно применять специальные таблицы моментов затяжки с поправкой на шайбы. Неучет дополнительного трения приводит к снижению фактического усилия предварительного натяжения на 20-40% относительно соединений без стопорных элементов. Особое внимание требуется при комбинировании шайб с другими элементами (например, плоскими шайбами), где потери на трение суммируются.

Календари обслуживания для болтовых соединений

Систематические проверки болтовых соединений по утверждённому графику предотвращают ослабление затяжки из-за вибраций, температурных деформаций и ползучести материалов. Отсутствие планового обслуживания ведёт к постепенной потере натяжения, увеличивая риски аварийных ситуаций и сокращая срок службы оборудования.

Календарь обслуживания регламентирует периодичность, методы контроля и последовательность операций для каждой группы соединений. Он учитывает критичность узла, условия эксплуатации (температура, агрессивные среды, динамические нагрузки) и требования нормативной документации, обеспечивая постоянный мониторинг целостности конструкций.

Ключевые элементы системы обслуживания

Эффективный календарь включает следующие обязательные компоненты:

- Классификация соединений по уровню ответственности (критичные/некритичные)

- Периодичность контроля с дифференциацией по условиям эксплуатации

- Методы проверки: визуальный осмотр, измерение момента, угловым методом

- Пороговые значения для подтяжки (допустимое отклонение от номинального момента)

Пример регламента для промышленного оборудования:

| Тип соединения | Условия эксплуатации | Периодичность | Допуск по моменту |

|---|---|---|---|

| Фланцевые (магистральные трубопроводы) | Высокое давление, вибрация | Ежеквартально | ±5% |

| Силовые рамы (стационарное оборудование) | Статические нагрузки | Ежегодно | ±10% |

| Крепление защитных кожухов | Нормальные условия | Раз в 2 года | ±15% |

Обязательные этапы при проведении обслуживания:

- Очистка зоны соединения от загрязнений

- Проверка отсутствия коррозии и повреждений

- Контроль момента динамометрическим ключом

- Фиксация результатов в журнале с указанием:

- Даты проверки

- Фактического значения момента

- ФИО исполнителя

Болты с предварительным натягом: принцип работы

Предварительный натяг создаётся приложением контролируемого момента затяжки к болту во время монтажа. Это вызывает растяжение стержня болта и одновременное сжатие соединяемых деталей. Образующаяся сила упругой деформации удерживает детали в плотном контакте даже до приложения внешней рабочей нагрузки.

Приложенная внешняя нагрузка сначала снижает сжимающее усилие в пакете деталей, а лишь затем начинает растягивать болт. Предварительный натяг выбирается таким образом, чтобы сжимающая сила в стыке никогда не падала до нуля при рабочих нагрузках. Это предотвращает раскрытие стыка, микросдвиги и усталостное разрушение соединения.

Ключевые аспекты работы соединения

Распределение нагрузки: Внешняя сила (Fвнеш) воспринимается частично болтом (ΔFб), частично соединяемыми деталями (ΔFд). Чем выше предварительный натяг (Fпредв), тем меньшая доля внешней нагрузки передаётся на болт.

Баланс сил в соединении:

- Fпредв = Fболт = Fсжатия деталей (в исходном состоянии)

- При Fвнеш > 0: Fболт итог = Fпредв + ΔFб

- Fсжатия деталей итог = Fпредв - ΔFд

| Фактор | Влияние на соединение |

|---|---|

| Недостаточный натяг | Раскрытие стыка, усталостные трещины, самоотвинчивание |

| Избыточный натяг | Пластическая деформация болта/деталей, поломка резьбы |

| Точный натяг | Равномерное сжатие деталей, защита от вибрации, повышение усталостной прочности болта |

Роль момента затяжки: Момент (T) напрямую определяет величину предварительного натяга (Fпредв) по формуле Fпредв = T / (k * d), где k – безразмерный коэффициент (учитывает трение), d – номинальный диаметр болта. Погрешность затяжки моментами достигает ±30%, поэтому для критичных соединений применяют гидронатяжение или метод измерения удлинения болта.

Калибровка динамометрических инструментов

Регулярная калибровка динамометрических ключей и гайковёртов – обязательное условие для обеспечения точности приложения крутящего момента к резьбовым соединениям. Без периодической поверки инструмент неизбежно теряет точность из-за естественного износа механических компонентов, ударных нагрузок или температурных воздействий.

Процедура калибровки выполняется путём сравнения показаний инструмента с эталонным моментом, создаваемым калибровочными стендами. Отклонения, превышающие допустимые нормы (обычно ±2-4% для прецизионных инструментов), требуют юстировки или ремонта. Периодичность калибровки регламентируется производителем, отраслевыми стандартами (ISO 6789, ASME B107.300) и интенсивностью эксплуатации.

Ключевые аспекты процесса калибровки

- Эталонное оборудование: Использование сертифицированных динамометрических тестеров с поверенными датчиками и регистрирующей аппаратурой.

- Контрольные точки: Проверка точности инструмента в нескольких точках диапазона (минимум 20%, 60%, 100%) для выявления неравномерности погрешности.

- Условия проведения: Калибровка в стабильной среде (температура, влажность) для исключения влияния внешних факторов.

- Документирование: Фиксация результатов в протоколе с указанием серийного номера инструмента, даты, погрешности в каждой точке и присвоением уникального идентификатора калибровки.

Пренебрежение калибровкой приводит к систематическим ошибкам при затяжке: недотяжка вызывает ослабление соединения и вибрационные разрушения, перетяжка ведёт к пластической деформации болтов, срыву резьбы или усталостному излому. Документально подтверждённая калибровка – основа для соблюдения требований ISO/TS 16949, API, ASME и других стандартов, особенно в критичных отраслях (авиастроение, энергетика, нефтегазовая промышленность).

Для поддержания прослеживаемости эталонные стенды регулярно проходят поверку в аккредитованных метрологических центрах с передачей эталона от национальных стандартов силы и момента. Современные системы автоматической калибровки (например, на базе PLC) минимизируют человеческий фактор и интегрируют данные в системы управления качеством предприятия.

Ошибки новичков при работе с динамоключом

Новички часто забывают обнулять шкалу перед началом работы, особенно после предыдущего использования ключа или его транспортировки. Это приводит к ложным показаниям, так как механизм сохраняет остаточное напряжение от последней затяжки, и реальное усилие отклоняется от требуемого.

Распространённая ошибка – продолжение затяжки после сигнала (щелчка). Услышав характерный звук, пользователь должен немедленно прекратить вращение, но многие по инерции дожимают соединение, что опасно превышением момента и риском срыва резьбы или деформации деталей.

Критичные недочёты в технике

- Рывки вместо плавного движения: Резкие нажатия создают инерционный пик нагрузки, который динамометрический ключ не успевает корректно зафиксировать.

- Неправильный хват: Удержание инструмента за головку или середину корпуса (а не за рукоять) искажает калибровку из-за изменения плеча приложения силы.

- Игнорирование угла затяжки: Для некоторых соединений (например, ГБЦ) после достижения момента требуется доворот на определённый угол, что новички упускают.

| Ошибка | Последствие | Как избежать |

|---|---|---|

| Хранение ключа с выставленным значением | Деформация пружины и потеря точности | Всегда сбрасывать настройку до минимума после работы |

| Использование удлинителей ("трубы") | Неконтролируемое увеличение момента и поломка ключа | Применять только штатную рукоять |

| Затяжка "с нуля" динамоключом | Ускоренный износ механизма | Предварительная подтяжка обычным ключом до 80% момента |

Отсутствие периодической поверки – фатальное упущение. Даже дорогие ключи теряют точность после 5-7 тысяч циклов или механических ударов, что требует ежегодной калибровки на специальном стенде.

- Несоосность ключа и болта: Перекос создаёт боковую нагрузку, давая погрешность до 25%.

- Замер на "холодную" резьбу: Затяжка без смазки (где она предусмотрена) увеличивает трение и снижает реальное усилие на соединении.

- Работа на пределе шкалы: Выбор ключа с запасом по моменту (например, до 150 Нм для задачи на 100 Нм) сохраняет точность.

Тепловое расширение и ослабление затяжки

При нагреве деталей происходит их тепловое расширение, которое способно существенно влиять на силу затяжки болтовых соединений. Разные коэффициенты теплового расширения материалов болта и скрепляемых элементов вызывают неравномерное изменение их размеров. Это приводит к перераспределению нагрузок в соединении и может спровоцировать частичную потерю натяжения.

Особенно критично данное явление в узлах, работающих в условиях циклических температурных перепадов (двигатели, теплообменники, трубопроводная арматура). Каждый цикл нагрева-охлаждения способствует микроподвижкам элементов, что в сочетании с ползучестью материалов постепенно ослабляет соединение. Без учета этого фактора даже изначально правильно затянутый болт со временем теряет необходимый натяг.

Ключевые аспекты температурного влияния

Для обеспечения надежности при эксплуатации в условиях нагрева необходимо:

- Учитывать разницу КТР: При разных коэффициентах теплового расширения (например, стальной болт + алюминиевый корпус) нагрев вызывает дополнительное растяжение болта или сжатие деталей.

- Применять методы температурной компенсации:

- Использование упругих шайб (гроверные, тарельчатые).

- Применение болтов с контролируемой пластичностью.

- Выбор материалов с близкими КТР.

- Контролировать затяжку "по горячему": Для высокотемпературных узлов момент затяжки рассчитывается и устанавливается при рабочей температуре.

- Предусматривать периодическую подтяжку: Для ответственных соединений в техобслуживание включают регламентную проверку усилия после определенного числа температурных циклов.

Игнорирование эффектов теплового расширения – распространенная причина самоотвинчивания и разрушения соединений. Грамотный расчет монтажных параметров с учетом рабочих температур и свойств материалов предотвращает потерю натяга и гарантирует стабильность силового контура.

Влияние вибраций на самоотвинчивание крепежа

Вибрационные нагрузки создают циклические микросдвиги в соединении, преодолевающие силу трения между резьбой и опорными поверхностями. Это провоцирует постепенное раскручивание болтов даже при корректно приложенном начальном моменте затяжки. Интенсивность процесса напрямую зависит от амплитуды и частоты колебаний.

Эффект усугубляется при наличии динамических нагрузок, вызывающих поперечное скольжение деталей. Микроскопические перемещения ослабляют контактное давление, переводя резьбу в условия частичного или полного проскальзывания. Без компенсирующих мер это неизбежно ведет к потере предварительного натяга.

Ключевые механизмы самоотвинчивания

- Поперечное скольжение: Вибрации перпендикулярно оси болта вызывают относительное движение гайки и резьбы, преодолевающее трение.

- Динамическая усталость соединения: Циклические нагрузки снижают контактное давление в зоне стыка, уменьшая силу сопротивления раскручиванию.

- Эффект рычага: Микроповороты гайки или головки болта под вибрацией суммируются, генерируя вращающий момент.

| Фактор | Влияние на самоотвинчивание |

|---|---|

| Низкочастотные вибрации | Провоцируют макроскопические смещения деталей, критично ослабляющие соединение |

| Высокочастотные вибрации | Вызывают локальные резонансы, разрушающие сцепление в резьбе |

| Ударные нагрузки | Мгновенно преодолевают статическое трение, инициируя раскручивание |

Для противодействия применяют контровочные шайбы, стопорные резьбовые составы и деформируемые элементы, создающие упругое сопротивление вращению. Наиболее эффективны фрикционные методы: зубчатые шайбы увеличивают трение в стыке, а анаэробные фиксаторы заполняют микрозазоры резьбы.

Анкерные болты: особенности контроля усилия

Контроль момента затяжки анкерных болтов критически важен для обеспечения надежной фиксации конструкций в основаниях из бетона, кирпича или природного камня. Недостаточное усилие не создаст необходимого контакта, а избыточное – способно вызвать разрушение основания или деформацию самого крепежа, что ведет к потере несущей способности соединения.

Специфика анкерных систем заключается в их зависимости от характеристик основания: прочности материала, наличия трещин, расстояния до края и между анкерами. Точное приложение расчетного момента обеспечивает правильное раскрытие распорного элемента (гильзы, втулки) и формирование надежного контакта без повреждения опорного материала.

Ключевые аспекты контроля усилия

Основные методы контроля:

- Динамический ключ (погрешность 15-25%): требует регулярной поверки и учета силы оператора.

- Калиброванный ключ (погрешность 3-5%): обеспечивает высокую точность, но дороже и требует аккуратности.

- Гидравлические натяжители: используются для ответственных соединений большого диаметра.

Факторы, требующие учета:

- Класс прочности бетона основания (влияет на максимально допустимое усилие).

- Тип анкера (химический, распорный, закладной) и его механизм работы.

- Глубина заложения и диаметр анкера.

- Температура основания и окружающей среды.

Последовательность действий:

| Этап | Действие |

| 1 | Очистка отверстия от пыли и крошки |

| 2 | Предварительная затяжка (~25% от расчетного момента) |

| 3 | Окончательная затяжка до проектного значения (поэтапно, крест-накрест для групп) |

| 4 | Контрольный замер после выдержки (устранение релаксации) |

Игнорирование контроля момента затяжки анкеров напрямую ведет к снижению безопасности конструкции. Использование точного инструмента, соблюдение технологии монтажа и паспортных данных крепежа – обязательные условия для создания долговечных и прочных соединений.

Сила трения в резьбе и под головкой болта

При приложении момента затяжки значительная часть усилия (до 90%) расходуется на преодоление сил трения. Основное сопротивление возникает в двух зонах: между витками резьбы болта и гайки, а также в контактной области головки болта или гайки с опорной поверхностью детали. Эти силы трения напрямую влияют на величину крутящего момента, необходимого для достижения требуемого натяжения стержня болта.

Трение в резьбе определяется геометрией профиля, качеством обработки поверхностей и наличием смазочных материалов. Под головкой болта трение зависит от шероховатости сопрягаемых деталей, площади контакта и приложенного давления. Нестабильность коэффициента трения даже при одинаковом моменте затяжки приводит к разбросу фактического натяжения болтов на 25-40%, что критично для равномерного распределения нагрузки в соединении.

Факторы влияния и последствия

Ключевые аспекты, определяющие поведение сил трения:

- Коэффициент трения (μ): Зависит от сочетания материалов, покрытий и смазок. Низкий μ увеличивает долю момента, идущую на растяжение болта.

- Качество поверхности: Задиры, окалина или коррозия резко повышают трение и неравномерность натяжения.

- Температура: Изменяет свойства смазок и материалов, влияя на трение в процессе эксплуатации.

Последствия неконтролируемого трения:

- Недотяг: Риск самоотвинчивания и усталостного разрушения при высоком трении.

- Перетяг: Пластическая деформация или срез болта при недостаточном трении.

- Разрушение резьбы: Заедание или смятие витков из-за чрезмерных фрикционных нагрузок.

| Зона трения | Доля от общего момента (%) | Основные влияющие факторы |

|---|---|---|

| Под головкой болта/гайки | 40-50% | Площадь контакта, шероховатость, твердость поверхностей |

| В резьбовом соединении | 30-40% | Угол профиля резьбы, точность посадки, смазка |

Для компенсации фрикционных потерь применяют калибровку момента затяжки с учетом фактического коэффициента трения. Использование стабильных смазок с известными характеристиками или методов контроля по углу поворота позволяет достичь более точного натяжения независимо от вариаций трения.

Подбор смазок для стабилизации момента трения

Смазочные материалы напрямую влияют на коэффициент трения в резьбовом соединении, определяя долю момента затяжки, преобразуемую в полезное усилие предварительного натяга. Без стабильного трения идентичный приложенный момент приводит к разбросу усилий зажима до 40%, провоцируя риски недотяга или поломки крепежа.

Целевой показатель – достижение минимального и предсказуемого коэффициента трения (обычно 0.08-0.14). Ключевой критерий выбора – сохранение смазкой реологических свойств под нагрузкой, при вибрациях и в агрессивных средах. Нестабильность параметров вызывает "плавание" момента трения и нарушает расчетную прочность стыка.

Факторы эффективного подбора смазок

Оптимальный состав должен обеспечивать:

- Температурную стабильность – отсутствие выгорания или застывания в рабочем диапазоне

- Химическую инертность – нейтральность к материалам болта и гайки

- Антикоррозионную защиту – предотвращение фреттинг-коррозии

- Совместимость с технологией нанесения – равномерность покрытия

| Тип смазки | Коэффициент трения (μ) | Критические ограничения |

|---|---|---|

| Полимерные пасты (MoS2) | 0.10 ± 0.02 | Чувствительны к ударным нагрузкам |

| Масла с EP-присадками | 0.12 ± 0.03 | Склонность к выдавливанию из стыка |

| Восковые дисперсии | 0.08 ± 0.01 | Ограниченный температурный диапазон |

Валидация смазки требует испытаний на контрольных образцах с фиксацией момента трения и усилия натяжения. Для ответственных соединений применяют двухкомпонентные системы: твердая смазка (графит, дисульфид молибдена) в связующем полимере, гарантирующая стабильность μ при динамических нагрузках.

Использование ультразвуковых измерителей натяжения

Ультразвуковые измерители определяют усилие в болтовом соединении путём анализа скорости прохождения звуковой волны через крепёж. При увеличении натяжения болта происходит упругое удлинение его тела, что изменяет время прохождения ультразвукового импульса между торцами. Точная калибровка прибора под конкретный тип и размер болта позволяет перевести эти временные показатели в значения приложенной силы.

Данная технология обеспечивает прямое измерение осевой нагрузки в реальном времени без механического воздействия на соединение. Это исключает погрешности, связанные с трением в резьбе и под головкой крепежа, которые характерны для динамометрических ключей. Контроль осуществляется как на этапе монтажа, так и при последующей диагностике без демонтажа узла.

Ключевые эксплуатационные преимущества

- Высокая точность (±3-5% против ±25% у механических ключей)

- Возможность контроля скрытых и многослойных соединений

- Диагностика неравномерности нагрузки в группе болтов

- Фиксация ослабления крепежа при вибрационных нагрузках

| Параметр | Динамометрический ключ | Ультразвуковой измеритель |

|---|---|---|

| Точность измерения силы | Низкая (зависит от трения) | Высокая (прямой метод) |

| Контроль после монтажа | Требует демонтажа | Безразборный метод |

| Влияние человеческого фактора | Критично (техника затяжки) | Минимально |

Для корректных измерений требуется предварительная калибровка системы под каждый типоразмер болта с учётом его материала и геометрии. Современные приборы автоматически рассчитывают усилие по заложенным коэффициентам, сохраняя данные в журналах для аудита. Это особенно важно в ответственных узлах: роторных соединениях, фланцевых магистралях высокого давления, несущих конструкциях.

Тензометрические шайбы для промышленных объектов

Тензометрические шайбы интегрируют в крепежные узлы как промежуточный элемент между гайкой и опорной поверхностью. Они оснащены встроенными тензодатчиками, которые преобразуют механическую деформацию при затяжке в электрический сигнал. Этот сигнал передается на измерительное оборудование, позволяя точно фиксировать прилагаемое усилие в реальном времени.

Принцип действия основан на изменении сопротивления тензорезисторов при сжатии шайбы под нагрузкой. Калиброванные датчики обеспечивают погрешность измерений не более ±1-2%, что критично для ответственных соединений. Данные выводятся на дисплей динамометрического ключа или регистрирующего устройства, исключая субъективные ошибки оператора.

Ключевые преимущества технологии

- Контроль перетяжки: предотвращение разрушения болтов и деформации деталей из-за избыточного усилия.

- Обнаружение ослабления: мониторинг остаточного натяжения при эксплуатации (вибрации, термоциклы).

- Документирование: автоматическая фиксация параметров затяжки для отчетности и аудита.

На промышленных объектах – от нефтехимических установок до ветрогенераторов – такие шайбы применяют для:

- Фланцевых соединений трубопроводов высокого давления.

- Крепления роторов турбин и тяжелого оборудования.

- Монтажа конструктивных элементов мостов и кранов.

| Параметр | Традиционный ключ | Тензометрическая шайба |

|---|---|---|

| Точность контроля | ±15-25% | ±1-2% |

| Учет трения | Нет | Да |

| Мониторинг в процессе эксплуатации | Невозможен | Реализуем |

Важно: для корректной работы необходима калибровка системы под конкретную пару "болт-шайба" с учетом коэффициента трения. Результаты измерений могут искажаться при перекосах или загрязнении контактных поверхностей.

Материал гайки и его влияние на момент затяжки

Коэффициент трения между резьбой болта и гайки напрямую зависит от материала гайки. Более мягкие материалы (например, латунь) создают повышенное сопротивление при затяжке из-за деформации микронеровностей, что требует увеличения прикладываемого момента для достижения целевого усилие натяжения. И наоборот, твердые покрытия или специализированные сплавы могут снижать трение, позволяя достигать нужного натяжения при меньшем крутящем моменте.

Прочностные характеристики материала гайки определяют предельную нагрузку, которую может выдержать соединение без разрушения резьбы. Применение гаек из низкокачественной стали или сплавов с недостаточной твердостью приводит к сминанию витков при превышении расчетного момента, особенно в условиях вибрации. Это вызывает неконтролируемое ослабление крепежа и потерю герметичности или жесткости узла.

Ключевые аспекты влияния

- Тепловое расширение: Разница в коэффициентах расширения материалов болта и гайки (например, стальной болт + алюминиевая гайка) вызывает изменение натяжения при температурных перепадах.

- Гальваническая пара: Контакт разнородных металлов ускоряет коррозию, снижая долговечность и стабильность затяжки.

- Пластическая деформация: Мягкие материалы (медь, алюминий) склонны к "текучести" под нагрузкой, требуют применения стопорных шайб или контроля момента.

| Материал гайки | Влияние на момент затяжки | Риски |

|---|---|---|

| Углеродистая сталь (8.8-12.9) | Предсказуемое трение, стандартные расчетные коэффициенты | Коррозия без покрытия |

| Нержавеющая сталь (A2/A4) | Повышенное трение (+15-25%), требуется больший момент | Задиры резьбы, необходимость смазки |

| Латунь/Бронза | Высокое трение, склонность к заклиниванию | Смятие резьбы при перетяжке |

| Титановые сплавы | Низкое трение, но критична чистота резьбы | Хрупкость, высокая стоимость |

Для обеспечения проектной прочности соединения обязательно согласование материала гайки с болтом по стандартам (ISO, DIN). Использование гаек с твердостью ниже класса прочности болта ведет к концентрации напряжений в первых витках резьбы и сокращению ресурса узла. В ответственных конструкциях применяют калибровку момента затяжки с учетом фактического коэффициента трения партии крепежа.

Системы гидронатяжения для ответственных узлов

Гидравлические системы натяжения обеспечивают точное создание предварительной нагрузки в болтовых соединениях за счёт прямого осевого растяжения крепежа. Принцип основан на использовании гидравлического цилиндра, который создаёт усилие, строго соответствующее заданному давлению в системе. Это позволяет преодолеть ключевой недостаток традиционных методов затяжки – влияние переменного коэффициента трения на конечное усилие в болте.

В ответственных узлах (роторы турбин, фланцы реакторов, элементы мостовых конструкций) равномерность распределения нагрузки между болтами критична. Гидронатяжение гарантирует синхронное приложение силы ко всем крепёжным элементам группы через мультипликаторы давления, исключая перекосы и локальные перенапряжения. Точность контроля достигает ±5%, что недостижимо для динамометрических ключей.

Ключевые особенности технологии

Основные компоненты системы включают: гидравлические насосы высокого давления (до 3000 бар), силовые цилиндры, адаптеры под конкретный крепёж и калиброванные манометры. Для крупных узлов применяют синхронизированные мультиплексные установки, управляемые с единого пульта. Этапы монтажа:

- Установка цилиндра на болт/шпильку

- Подача масла под давлением до достижения расчётного удлинения

- Подтяжка гайки в разгруженном состоянии

- Сброс давления и демонтаж оборудования

Преимущества перед крутящим моментом:

| Критерий | Гидронатяжение | Динамометрический ключ |

|---|---|---|

| Точность нагрузки | ±3-5% | ±25-30% |

| Влияние трения | Исключено | Критично |

| Равномерность в группе болтов | 95-98% | 60-70% |

Метод незаменим для соединений с ультравысокими прочностными требованиями (класс 12.9 и выше), а также при работе с хрупкими материалами фланцев. Важный нюанс – обязательная калибровка оборудования перед каждым циклом натяжения и контроль температуры масла для компенсации вязкостных изменений.

CRP-технология: метод контроля через проскальзывание

CRP-технология (Clamp Force Retention by Plastic Deformation) использует явление пластической деформации для достижения стабильного натяжения болтов. Её суть заключается в контролируемом превышении предела текучести материала крепежа при затяжке. Ключевым индикатором перехода в пластическую зону служит эффект проскальзывания – резкое снижение крутящего момента при постоянном угле поворота.

При достижении предела текучести материал болта перестает упруго деформироваться и начинает "течь", что фиксируется датчиками момента. Это проскальзывание является сигналом для немедленного прекращения затяжки. Технология обеспечивает формирование пластической "шейки" в резьбовой части, создающей эффект пружины и компенсирующей последующие relaxation напряжения.

Особенности реализации CRP-метода

Для корректного применения технологии критически важны:

- Прецизионные датчики момента с частотой опроса >1 кГц для фиксации момента проскальзывания

- Автоматизированные гайковерты с обратной связью и мгновенной остановкой

- Специальные классы прочности болтов (10.9, 12.9) с предсказуемыми пластическими свойствами

| Параметр | Традиционный метод | CRP-технология |

|---|---|---|

| Точность натяжения | ±25% | ±8% |

| Стабильность соединения | Зависит от трения | Не зависит от коэффициента трения |

| Компенсация релаксации | Требует повторной подтяжки | Автоматическая за счет пластической деформации |

Основное преимущество CRP – самокомпенсация потерь натяжения при вибрациях и температурных деформациях. Пластически деформированный участок работает как пружина, поддерживая clamp force в заданных пределах. Это исключает необходимость повторной затяжки и повышает усталостную прочность соединения на 40-60% по сравнению с классическими методами.

Учёт микродефектов резьбы при расчёте натяжения

Микродефекты резьбы (царапины, забоины, риски) неизбежно возникают при изготовлении, монтаже или эксплуатации болтовых соединений. Эти локальные нарушения геометрии и целостности поверхности концентрируют механические напряжения, создавая зоны потенциального разрушения. Игнорирование подобных дефектов в расчётах приводит к завышенной оценке несущей способности соединения.

Распределение нагрузки по виткам резьбы при натяжении становится неравномерным из-за микроповреждений: дефектные участки воспринимают повышенное напряжение. Это провоцирует преждевременное развитие усталостных трещин или пластической деформации, особенно при динамических или вибрационных нагрузках. Точный прогноз работоспособности узла требует учёта их влияния на реальную площадь контакта и локальную прочность материала.

Методы компенсации дефектов в проектировании

При расчёте требуемого натяжения болта вводят коэффициент снижения прочности (Kd), учитывающий качество резьбы. Его значение определяют экспериментально для разных классов точности и условий эксплуатации. Для критичных соединений применяют подходы:

- Использование конечно-элементных моделей с имитацией дефектов для анализа НДС.

- Ужесточение допусков на шероховатость поверхности и геометрию резьбы.

- Введение дополнительного запаса прочности при динамических нагрузках.

Контроль дефектов включает методы неразрушающего тестирования (оптический, ультразвуковой), а их допустимые размеры регламентируются стандартами. Например:

| Тип дефекта | Допустимая глубина | Макс. длина |

|---|---|---|

| Царапина | ≤5% шага резьбы | ≤1 витка |

| Забоина | ≤10 мкм | ≤0.5 мм |

| Риска | ≤15 мкм | ≤2 витков |

Для ответственных конструкций обязательна предварительная приработка резьбы контролируемым натяжением, что снижает влияние микродефектов за счёт пластической адаптации поверхностного слоя. Комплексный учёт этих факторов обеспечивает проектный ресурс соединения без перетяжки или недотяжки болтов.

Пакетные соединения: последовательность затяжки

При сборке пакетных соединений (фланцев, крышек, многослойных конструкций) равномерное распределение нагрузки между всеми болтами критично для предотвращения перекоса деталей, локальных деформаций и утечек. Несоблюдение правильной последовательности затяжки приводит к концентрации напряжения в отдельных точках, деформации уплотнений и снижению ресурса узла.

Ключевой принцип заключается в приложении усилия не по кругу или в произвольном порядке, а от центра соединения к периферии крест-накрест. Этот метод обеспечивает постепенное и синхронное стягивание элементов, минимизируя остаточные напряжения и гарантируя плотное прилегание поверхностей по всей площади.

Этапы и правила затяжки

Процесс разбивается на несколько циклов с плавным наращиванием момента:

- Предварительная затяжка (30% от конечного момента):

- Старт с центрального болта/шпильки.

- Переход к противоположному крепежу на максимальном удалении.

- Повторение шагов по диагоналям или звездообразно.

- Промежуточная затяжка (60-70% от конечного момента):

- Дублирование начальной схемы с контролем параллельности фланцев.

- Корректировка перекоса подтяжкой отстающих позиций.

- Финишная затяжка (100% момента):

- Окончательный проход по спирали от центра к краям.

- Обязательная проверка всех болтов динамометрическим ключом.

Для соединений с большим количеством крепежа (более 8 штук) применяется секционная разбивка. Поверхность условно делится на квадранты, и затяжка ведется в пределах каждого сектора по стандартной схеме, начиная с центрального.

| Диаметр фланца | Рекомендуемая последовательность |

|---|---|

| До 200 мм | 4-болтовая крест-накрест |

| 200-500 мм | 8-болтовая "звезда" |

| Свыше 500 мм | Секционная затяжка (4+ квадранта) |

После финишного этапа выполняется повторный контроль момента через 30-60 минут (особенно для высоконагруженных узлов) для компенсации релаксации напряжений и усадки уплотнителей.

Интеграция данных о затяжке в BIM-модели

Внедрение параметров момента затяжки в BIM-модель создаёт цифровой двойник соединения, где каждый болт содержит атрибуты: требуемое усилие, допуски, фактические значения после монтажа и дату контроля. Это превращает статическую геометрию в динамическую базу данных, привязанную к физическим объектам.

Интеграция позволяет автоматизировать контроль: данные с динамометрических ключей (ручных или гидравлических) напрямую загружаются в модель через API или мобильные приложения. Расхождения между проектом и реальностью визуализируются цветовой индикацией (например, зелёный – норма, красный – нарушение), что ускоряет принятие решений на стройплощадке.

Ключевые преимущества интеграции

- Централизация информации: все данные хранятся в единой среде, исключая потерю бумажных отчётов.

- Автоматизация отчётности: генерация актов затяжки по выбранным узлам за 1 клик.

- Прогнозирование обслуживания: модель анализирует остаточный ресурс болтовых соединений на основе нагрузок и регламентов.

Для реализации используются специализированные плагины BIM (например, для Autodesk Revit или Tekla Structures) или облачные платформы типа BIM 360. Данные структурируются через:

- Пользовательские атрибуты (параметры) для болтов.

- Внешние базы данных, связанные с ID элементов модели.

- Файлы CSV/XML, импортируемые при обновлении проекта.

| Сценарий применения | Эффект |

|---|---|

| Контроль подрядчиков | Онлайн-мониторинг процента выполненных соединений с допустимым отклонением |

| Аудит безопасности | Быстрая идентификация узлов с критическими отклонениями для усиления |

| Эксплуатация объекта | Напоминание о плановой проверке затяжки через 5/10 лет |

Важно: Для корректной работы необходимо унифицировать единицы измерения (Н∙м, кгс∙м) и форматы данных между ПО САПР, измерительными инструментами и BIM-платформой. Отсутствие стандартизации ведёт к ошибкам конвертации.

Протоколы фиксации результатов для аудита качества

Фиксация данных о затяжке болтов осуществляется в цифровых протоколах или журналах контроля, содержащих уникальный идентификатор операции, временную метку и данные исполнителя. Обязательно регистрируются целевой момент затяжки, фактические показатели по каждому крепежу, серийные номера инструментов и тип примененной смазки. Отклонения от заданных параметров немедленно отмечаются в системе с указанием причин и корректирующих действий.

Автоматизированные системы контроля интегрируются с датчиками динамометрического оборудования, исключая ручной ввод данных и минимизируя риски ошибок. Каждая запись содержит цифровую подпись ответственного специалиста и визуальную маркировку соединения (например, цветные метки). Независимые контролеры проводят выборочные проверки соответствия записей физическому состоянию узлов с использованием эталонного измерительного оборудования.

Ключевые элементы протокола

- Идентификаторы объектов: Номер узла, позиции болтов согласно схеме монтажа

- Технологические параметры: Граничные значения момента, угол доворота, метод затяжки (пошаговый/динамический)

- Инструментальная привязка: Калибровочные сертификаты динамометрических ключей

| Тип данных | Форма фиксации | Срок хранения |

| Первичные замеры | Электронные журналы с кривыми затяжки | Не менее срока эксплуатации объекта |

| Акты приемки | PDF-отчеты с электронной подписью | 10 лет |

| Доказательства проверок | Фото/видео маркировочных меток | 5 лет |

Архивирование осуществляется с разделением уровней доступа: оперативный доступ для технологов, режим "только чтение" для аудиторов. При расследовании инцидентов протоколы обеспечивают восстановление хронологии работ и идентификацию персонала, проводившего затяжку. Данные защищаются от редактирования криптографическими методами с фиксацией хеш-сумм в блокчейн-реестрах.

Автоматизация процессов затяжки на конвейере

Автоматизация контроля момента затяжки исключает человеческий фактор, гарантируя стабильное соблюдение заданных параметров каждого соединения. Роботизированные гайковёрты с интегрированными датчиками момента и угла поворота фиксируют данные в режиме реального времени, передавая их в систему управления производством.

Цифровые системы анализируют статистику по каждому болту, мгновенно выявляя отклонения от нормы и блокируя брак. Это предотвращает недотяжку (риск раскручивания) и перетяжку (деформацию резьбы или срыв головки), критически влияющие на безопасность конструкции.

Ключевые компоненты автоматизированной затяжки

- Умные инструменты: Гайковёрты с обратной связью, калибруемые по стандарту ISO 5393

- Сенсорная сеть: Датчики момента, угла поворота и предварительного натяжения

- Централизованное ПО: Программируемые контроллеры (напр., Bosch Rexroth Nexo или Atlas Copco Power Focus 6000)

| Показатель | Ручная затяжка | Автоматизированная затяжка |

|---|---|---|

| Точность момента | ±25-40% | ±3-5% |

| Производительность (болтов/час) | 80-120 | 400-700 |

| Документирование | Выборочный контроль | 100% запись параметров |

Внедрение двухточечного контроля (момент + угол поворота) позволяет точно определять предел текучести материала даже при изменении коэффициента трения. Алгоритмы компенсируют разброс свойств крепежа и температурные деформации деталей.

- Настройка программы под тип соединения и класс прочности болта

- Динамическая корректировка усилия при обнаружении перекоса

- Автоматическая маркировка проверенных узлов

- Формирование цифрового паспорта изделия с параметрами всех соединений

Анализ аварий из-за нарушения регламентов затяжки

Статистика инцидентов в промышленности и транспорте демонстрирует тревожную закономерность: значительная доля отказов оборудования и конструкций напрямую связана с несоблюдением установленных параметров момента затяжки резьбовых соединений. Недостаточный или избыточный момент приводит к критическому ослаблению крепежа под нагрузкой либо к пластической деформации и разрушению болтов, шпилек или самих соединяемых деталей.

Расследование аварийных ситуаций выявляет типичные причины: применение несертифицированного или неповеренного инструмента, отсутствие контроля калибровки динамометрических ключей, игнорирование последовательности затяжки групповых соединений. Особенно опасны случаи визуальной оценки "на глаз" вместо точных измерений, что характерно для неквалифицированного персонала или работ в условиях дефицита времени.

Ключевые последствия нарушения технологии

- Потеря герметичности: Утечки в трубопроводах высокого давления, теплообменниках и емкостях с агрессивными средами из-за неравномерного прилегания фланцев.

- Динамическое самоотвинчивание: Разрушение соединений под вибрационной нагрузкой (двигатели, насосы, редукторы) при отсутствии должного предварительного натяга.

- Усталостное разрушение: Образование трещин в зонах концентрации напряжений из-за перетяжки, приводящее к внезапному отказу ответственных узлов (подвески мостов, роторы турбин).

| Объект аварии | Причина нарушения | Результат |

|---|---|---|

| Фланцевое соединение газопровода | Использование ключа без калибровки | Взрыв с выбросом газа, пожар |

| Крепление колеса грузовика | Неравномерная затяжка гаек | Отрыв колеса на ходу, ДТП |

| Фундаментные болты пресса | Превышение момента на 40% | Скол бетона, смещение оборудования |

Экономические последствия включают не только прямые убытки от разрушения активов и простоев, но и репутационные риски, судебные издержки, а в тяжелых случаях – штрафы регуляторов и уголовную ответственность. Регулярный аудит процедур затяжки с применением протоколируемого инструмента снижает вероятность таких сценариев на порядок.

Обучение персонала технике прецизионной затяжки

Некорректная затяжка болтов – одна из основных причин отказов оборудования, утечек и аварийных ситуаций. Обучение персонала прецизионным методам устраняет человеческий фактор, минимизирует риски разрушения соединений и обеспечивает предсказуемость монтажных операций.

Программа подготовки должна охватывать не только теорию, но и формировать устойчивые практические навыки работы с динамометрическим инструментом. Квалифицированные специалисты гарантируют соблюдение технологических карт, снижают вероятность перетяжки или недотяжки и продлевают срок службы ответственных узлов.

Ключевые элементы учебного курса

Эффективное обучение базируется на трех фундаментальных принципах:

- Теоретическая подготовка: физика фрикционных соединений, последствия ошибок затяжки, типы контролируемых параметров (момент, угол, натяжение).

- Практические тренинги: отработка методик на учебных стендах с имитацией реальных условий и различными типами инструмента (ключи, мультипликаторы, гидравлические гайковерты).

- Система контроля качества: ведение журналов затяжки, использование идентификаторов (краска, контрольные метки), понимание схем и последовательности операций.

Особое внимание уделяется работе с калибровочным оборудованием и интерпретации данных. Персонал должен уметь:

- Выбирать метод затяжки (контроль по моменту, углу поворота, комбинированный)

- Учитывать влияние смазки и состояния резьбы на итоговое усилие

- Применять поправочные коэффициенты для разных материалов

| Этап обучения | Инструментарий | Критерий успешности |

|---|---|---|

| Базовый курс | Ручные динамометрические ключи, тренажеры | Погрешность ≤5% от заданного значения |

| Продвинутый уровень | Гидравлические гайковерты, системы измерения натяжения | Умение строить кривые "момент-угол" |

| Аттестация | Контрольные соединения с датчиками | 100% соответствие технологическим картам |

Регулярные аудиты и переаттестации поддерживают компетенцию на требуемом уровне. Внедрение системы менторства позволяет оперативно передавать опыт новым сотрудникам и закреплять корпоративные стандарты безопасности.

Список источников

При подготовке материалов о моменте затяжки болтов критически важна опора на авторитетные технические стандарты и научные исследования. Точность данных напрямую влияет на безопасность конструкций и эксплуатационную надёжность соединений.

Следующие источники предоставляют нормативные требования, методики расчётов и практические рекомендации по контролю усилия затяжки. Они охватывают как общие принципы механики резьбовых соединений, так и отраслевые спецификации.

- ГОСТ Р ИСО 898-1-2019 "Механические свойства крепёжных изделий из углеродистых и легированных сталей"

- VDI 2230:2015 "Системный расчёт высоконагруженных болтовых соединений" (немецкий инженерный стандарт)

- ГОСТ 33167-2014 "Контроль качества монтажа резьбовых соединений. Методы измерения момента затяжки"

- Shigley J.E., Mischke C.R. "Mechanical Engineering Design" (главы о расчёте соединений)

- РД 34.15.132-94 "Инструкция по монтажу резьбовых соединений узлов энергооборудования"

- Бучинский М.Я. "Основы теории надёжности резьбовых соединений" (М.: Машиностроение)

- ISO 16047:2005 "Крепёжные изделия – Определение крутящего момента и угла поворота"

- СП 43.13330.2012 "Трубопроводы технологические из цветных металлов и сплавов" (разделы о монтаже)

- Junker G.H. "Принципы проверки надёжности резьбовых соединений" (экспериментальные работы)

- EN 14399-4:2015 "Высокопрочные предварительно натянутые соединения для несущих конструкций"