Мост Спайсер - принцип работы и регулировка

Статья обновлена: 01.03.2026

Мост Спайсер – ключевой элемент трансмиссии полноприводных автомобилей, выполняющий функцию компенсации зазоров между карданными валами. Расположенный между раздаточной коробкой и передним мостом, он обеспечивает плавную передачу крутящего момента при изменении углов и расстояний между агрегатами.

Правильная регулировка моста Спайсер критична для предотвращения вибраций, преждевременного износа подшипников и шарниров трансмиссии. Точная настройка предварительного натяга и положения деталей гарантирует бесшумную работу и долговечность узла.

Конструкция моста Спайсер: ключевые компоненты

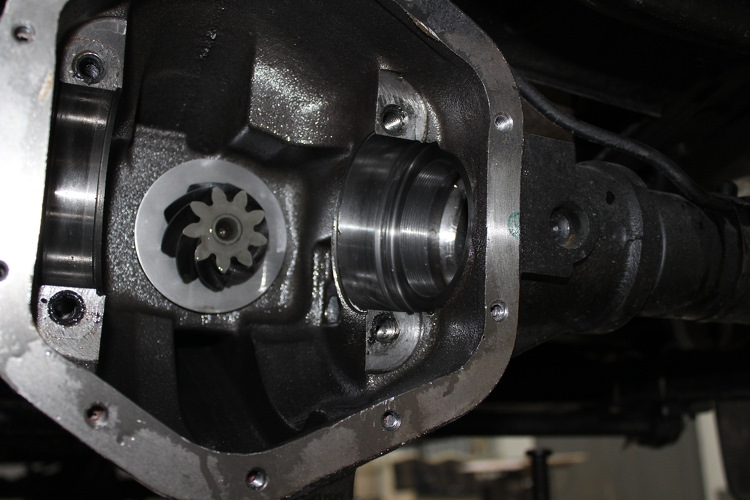

Основу конструкции ведущего моста Spicer составляет литой или штампованный картер (чулок), выполняющий роль несущего элемента и защитного корпуса для внутренних механизмов. К картеру жестко крепятся поворотные кулаки (для управляемых мостов) или опоры полуосей, а также элементы подвески транспортного средства. Прочность и герметичность картера критически важны для долговечности всего узла.

Внутри картера размещен главный редуктор, состоящий из ведущей конической шестерни (хвостовика), соединенной с карданным валом, и ведомой шестерни (корона), передающей крутящий момент на дифференциал. Дифференциал (чаще всего планетарного типа) обеспечивает распределение момента между полуосями, позволяя колесам вращаться с разными скоростями при поворотах.

Ключевые элементы моста

- Полуоси: Тяговые стержни, передающие вращение от дифференциала к ступицам колес. Могут быть полностью разгруженными (не несут весовой нагрузки) или полуразгруженными.

- Ступицы колес: Узлы, соединяющие полуоси с колесными дисками через подшипниковые опоры. Включают фланцы крепления колес и тормозных элементов.

- Межколесный дифференциал: Механизм, разделяющий поток мощности между полуосями. Часто оснащается самоблокирующимся механизмом (например, типа Torsen) или возможностью принудительной блокировки.

- Редуктор главной передачи: Коническая или гипоидная зубчатая пара, преобразующая крутящий момент и изменяющая плоскость вращения (с карданного вала на полуоси).

- Сателлиты и шестерни полуосей: Шестерни планетарного механизма внутри дифференциала, обеспечивающие сложение/распределение моментов.

Дополнительные компоненты включают масляные отражатели и сальники для удержания смазки, вентиляционный клапан для выравнивания давления, а также фланцы крепления карданного вала и тормозных щитов. Для мостов с системой блокировки добавляется пневматический или электрический актуатор.

Принцип работы дифференциала типа Spicer

Дифференциал Spicer относится к коническим симметричным межколесным дифференциалам открытого типа. Его ключевая задача – распределение крутящего момента между ведущими колесами одной оси, позволяя им вращаться с разными угловыми скоростями при поворотах или неровностях дороги. Основными компонентами конструкции являются ведущая крестовина (сателлиты), две боковые шестерни (солнечные шестерни) и корпус (чашка дифференциала).

При прямолинейном движении по ровной поверхности крутящий момент от карданного вала через главную передачу передается на корпус дифференциала. Сателлиты, зафиксированные в корпусе, равномерно распределяют усилие между боковыми шестернями, жестко связанными с полуосями колес. В этом режиме все элементы вращаются как единое целое, обеспечивая синхронное вращение колес.

Механика работы в условиях разной нагрузки

При возникновении разницы в сопротивлении вращению колес (например, в повороте или на скользком участке) принцип работы изменяется:

- Колесо, встречающее меньшее сопротивление, стремится вращаться быстрее.

- Боковая шестерня, связанная с этим колесом, ускоряется и начинает проворачивать сателлиты вокруг своей оси.

- Сателлиты, обкатываясь по замедляющейся боковой шестерне противоположного колеса, перераспределяют момент: ускоренному колесу передается меньший крутящий момент, а замедленному – больший.

Этот процесс происходит автоматически за счет сил трения в зацеплениях шестерен. Критически важно, что суммарный крутящий момент на обоих колесах всегда равен моменту, подведенному к корпусу дифференциала, но соотношение может динамически меняться от 50/50 до 0/100 при пробуксовке одного колеса.

| Режим движения | Действие дифференциала Spicer |

|---|---|

| Прямолинейное (равное сцепление) | Сателлиты не вращаются вокруг осей, шестерни работают как цельная муфта |

| Поворот/Разное сцепление | Сателлиты вращаются, перераспределяя момент в пользу медленного колеса |

| Пробуксовка одного колеса | Практически весь момент передается на буксующее колесо (ограничение – трение в механизме) |

Открытая конструкция Spicer имеет фундаментальное ограничение: при нулевом сцеплении одного колеса (например, на льду) дифференциал направляет весь крутящий момент именно на это колесо, обездвиживая автомобиль. Для компенсации этого недостатка применяются блокировки или самоблокирующиеся дифференциалы, но базовая механика распределения усилий через сателлиты остается неизменной.

Чем отличается Спайсер от блокируемых дифференциалов

Ключевое отличие моста Spicer (часто называемого самоблокирующимся дифференциалом типа Torsen или схожим) от дифференциалов с принудительной блокировкой заключается в принципе работы. Spicer использует механизм автоматической частичной блокировки на основе разницы крутящих моментов между полуосями. Внутри его конструкции находятся червячные шестерни и фрикционные пакеты, которые заклиниваются при возникновении существенной разницы в нагрузке (когда одно колесо начинает буксовать). Это обеспечивает перераспределение момента на колесо с лучшим сцеплением без вмешательства водителя.

Блокируемые же дифференциалы (ручные, пневматические, электрические) работают по принципу полной жесткой связи полуосей. При активации блокировки оба колеса оси вращаются строго с одинаковой угловой скоростью, независимо от сцепления с дорогой. Это искусственно созданное состояние, требующее включения/выключения водителем или электроникой. Spicer же работает автономно и плавно, реагируя на изменение условий движения.

Сравнительная характеристика

| Характеристика | Мост Spicer (Самоблок) | Блокируемый Дифференциал |

|---|---|---|

| Принцип действия | Автоматическая частичная блокировка на основе разницы моментов (крутящих сил). | Полная принудительная блокировка по команде, связывающая полуоси жестко. |

| Управление | Автоматическое, без участия водителя. | Требует активации/деактивации водителем или системой. |

| Степень блокировки | Переменная, зависит от разницы моментов на колесах (обычно до 70-80%). | 100% (полная блокировка). |

| Поведение на асфальте/твердом покрытии | Практически как свободный дифференциал, не мешает маневрированию. | При включенной блокировке резко ухудшает управляемость, вызывает проскальзывание шин в поворотах, повышенный износ. |

| Поведение на бездорожье | Автоматически подключается при пробуксовке, помогая выбраться. Эффективен на неровностях, скользких подъемах. | Максимальная эффективность при глубокой грязи, песке, на скользких подъемах. Необходимо включать заранее. |

| Влияние на управляемость | Минимальное негативное влияние в нормальных условиях. | Значительно ухудшает управляемость и повышает нагрузку на трансмиссию при движении по твердому покрытию во включенном состоянии. |

| Типичное применение | Кроссоверы, внедорожники для активного отдыха (улучшенная проходимость без потери комфорта). | Серьезные внедорожники, спецтехника, где требуется гарантированное преодоление экстремальных препятствий. |

Инструменты для регулировки моста Спайсер

Регулировка моста Спайсер требует применения специализированных инструментов, обеспечивающих точность и сохранность компонентов. Неправильный подбор или использование несоответствующего оборудования может привести к повреждению узла или некорректной работе подвески.

Для корректной настройки углов установки колес (развал-схождение) и зазоров необходимы как универсальные мерительные приборы, так и специфические приспособления для работы непосредственно с конструкцией моста. Комплексный подход с профессиональным инструментарием гарантирует соблюдение заводских параметров.

Основной комплект инструментов

- Динамометрический ключ – для затяжки крепежа с точным усилием (обязателен при работе с шаровыми опорами и резьбовыми соединениями)

- Набор шестигранных ключей – стандартные метрические размеры (часто требуется для регулировочных эксцентриков)

- Специальные оправки/съемники – для демонтажа сайлентблоков без деформации посадочных мест

- Линейка с микрометрической шкалой – контроль зазоров в шарнирах и подшипниках

Дополнительное оборудование

- Стенд развала-схождения с адаптерами под конкретную модель моста

- Гидравлический подъемник или козлы для безопасного доступа

- Комплект щупов для измерения люфтов в шкворневых узлах

- Торцовый ключ с удлинителем (для труднодоступных гаек крепления реактивных тяг)

| Тип регулировки | Ключевой инструмент | Точность контроля |

|---|---|---|

| Развал колес | Эксцентриковые шайбы + ключ на "17" | ±0.05° (требует стенда) |

| Осевой зазор подшипников | Диагностическая струбцина + щупы | 0.1-0.15 мм |

| Момент затяжки ступицы | Динамометрический ключ (200-350 Нм) | ±5% от номинала |

При работе категорически избегают ударного инструмента (молотки, зубила) – деформация посадочных поверхностей недопустима. Все замеры производятся на разгруженной подвеске после проверки состояния резинотехнических изделий и шарниров.

Подготовка рабочего места перед регулировкой

Обеспечьте стабильную платформу для транспортного средства, используя подъемник или эстакаду с ровной поверхностью. Зафиксируйте колеса противооткатными упорами и задействуйте стояночный тормоз для исключения движения. Убедитесь в отсутствии посторонних предметов в зоне доступа к мосту.

Проверьте уровень освещенности рабочей зоны – при необходимости установите переносные светильники. Подготовьте специнструмент: динамометрический ключ с требуемым диапазоном, набор щупов для замеров зазоров, съемник стопорных колец, индикаторные приспособления для контроля биения. Продумайте организацию инструментов для быстрого доступа.

Ключевые этапы организации пространства

- Очистка компонентов: Удалите грязь с регулировочных крышек и сливных пробок ветошью

- Защита поверхностей: Накройте смежные узлы (кардан, тормозные магистрали) от попадания смазки

- Подготовка емкостей: Установите тару под отработанное масло и для снятых деталей

| Материалы | Назначение |

|---|---|

| Чистая ветошь | Протирка поверхностей перед вскрытием |

| Растворитель | Обезжиривание посадочных мест |

| Новый герметик | Уплотнение крышек после регулировки |

Удостоверьтесь в наличии технической документации производителя для конкретной модели моста. Заранее определите требуемые параметры затяжки резьбовых соединений и допустимые люфты. Проверьте комплектность сменных деталей (сальники, прокладки) при плановой замене.

Демонтаж колес и тормозных барабанов

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на подъемнике или эстакаде, а под не снимаемые колеса установлены противооткатные упоры. Ослабьте крепеж колес (гайки или болты) на земле, используя баллонный ключ с подходящей головкой. Не снимайте крепеж полностью до момента подъема автомобиля.

После подъема транспортного средства и снятия нагрузки с подвески полностью выкрутите колесные болты/гайки. Аккуратно снимите колесо с шпилек ступицы, избегая резких движений, которые могут повредить резьбу или элементы тормозной системы. Уложите колесо горизонтально для предотвращения скатывания.

Процедура демонтажа тормозного барабана

После снятия колеса открутите направляющие штифты или фиксирующие пружины (если предусмотрены конструкцией). Для большинства моделей потребуется:

- Снять стопорные кольца с оси шпилек

- Использовать съемник для барабана при его "прикипании"

- Аккуратно простучать тыльную сторону барабана молотком через деревянную проставку

При заклинивании барабана:

- Ослабьте регулятор зазора через сервисное отверстие

- Проверьте отсутствие бортировки на посадочном фланце

- Обработайте ступицу проникающей смазкой

Важно: Не прикладывайте чрезмерных ударных нагрузок к барабану. При наличии ABS сохраняйте осторожность с датчиками скорости вращения колеса.

Снятие полуосей: последовательность действий

Перед началом работ убедитесь, что автомобиль надежно зафиксирован на подъемнике или эстакаде, а колеса вывешены. Подготовьте необходимый инструмент: набор головок, трещотку, съемник стопорных колец, монтировку и молоток. Обязательно наденьте защитные очки и перчатки.

Открутите гайки крепления колес, после чего снимите сами колеса для обеспечения доступа к ступичному узлу. Очистите область вокруг фланца полуоси и тормозного суппорта от грязи металлической щеткой, чтобы предотвратить попадание абразива в механизмы.

Этапы демонтажа

- Снятие тормозного суппорта:

- Открутите два направляющих болта суппорта

- Аккуратно подвесьте суппорт на проволоке к пружине подвески

- Снимите тормозные колодки

- Демонтаж ступицы:

- Снимите датчик ABS, отсоединив разъем

- Выбейте шплинт и открутите гайку ШРУСа спецключом

- Снимите тормозной диск со ступицы

- Извлечение полуоси:

- Открутите 6 болтов крепления фланца полуоси к редуктору

- Расшплинтуйте и ослабьте гайку подшипника

- Монтировкой аккуратно выпрессуйте полуось из ступицы

При демонтаже полуоси удерживайте ее вертикально, чтобы не повредить гранату ШРУСа. Проверьте посадочные места на отсутствие задиров, а сальники редуктора – на целостность. При установке новых полуосей используйте динамометрический ключ для затяжки ответственных соединений согласно спецификации производителя.

| Узел | Момент затяжки (Нм) |

|---|---|

| Болты фланца | 75-90 |

| Гайка ШРУСа | 180-220 |

| Гайка подшипника | 200-250 |

Как правильно демонтировать редуктор моста

Демонтаж редуктора моста Спайсер требует тщательной подготовки и соблюдения последовательности действий. Неправильное выполнение может привести к повреждению шестерен, подшипников или корпуса. Перед началом работ убедитесь в наличии необходимого инструмента: комплекта головок, динамометрического ключа, съемников и чистой тары для деталей.

Обязательно очистите корпус редуктора и прилегающие поверхности от грязи. Слейте трансмиссионное масло через заливное отверстие, предварительно прогрев мост для улучшения текучести отработки. Проверьте метки на фланцах кардана и редуктора – при отсутствии нанесите их самостоятельно для сохранения балансировки при сборке.

Последовательность демонтажа

- Отсоединение кардана:

- Ослабьте контргайки крестовин

- Снимите карданные валы, отметив положение фланцев

- Демонтаж полуосей:

- Выбейте фиксирующие клинья ступиц

- Используйте съемник для аккуратного извлечения полуосей

- Откручивание креплений:

- Постепенно ослабляйте болты крепления редуктора по диагонали

- Оставьте 2 противоположных болта для фиксации

- Снятие редуктора:

- Поддерживайте корпус снизу монтажной лапой

- Аккуратно отсоедините редуктор от балки моста

- Извлеките прокладку, прилипшую к посадочной поверхности

При демонтаже запрещено использовать ударные инструменты на корпусе редуктора. Особое внимание уделите сохранности регулировочных шайб главной пары – их смещение потребует сложной перерегулировки зацепления. Все демонтированные болты и шайбы помещайте в промаркированные контейнеры.

| Ключевой узел | Риск повреждения | Мера предосторожности |

| Фланец кардана | Деформация посадочного места | Не прилагать боковые усилия |

| Сальники | Разрыв уплотняющей кромки | Использовать специализированный съемник |

| Шлицы полуосей | Задиры поверхности | Очистить от грязи перед извлечением |

Предварительная мойка и дефектовка деталей

Тщательная очистка всех компонентов моста Спайсер перед дефектовкой является обязательным этапом. Загрязнения (масло, грязь, продукты износа) скрывают трещины, сколы, выработку и коррозию, что приводит к невыявленным дефектам и преждевременному выходу из строя узла после сборки. Используются специализированные моющие растворы для деталей трансмиссии и методы мойки высокого давления или ультразвуковые ванны для труднодоступных полостей.

Полностью высушенные после мойки детали подвергаются визуальному и инструментальному контролю. Основное внимание уделяется состоянию зубьев шестерен главной пары и дифференциала, посадочным поверхностям под подшипники, сальникам и полуоси, целостности корпуса дифференциала и сателлитов, а также наличию люфтов в шлицевых соединениях. Обнаруженные дефекты маркируются для последующего решения об их ремонте или замене компонента.

Ключевые этапы и инструменты контроля

- Шестерни главной пары: Поиск сколов, задиров, усталостного выкрашивания, критического износа вершины зуба. Используется увеличительное стекло.

- Дифференциал: Контроль зазоров сателлитов/полуосевых шестерен, износа посадочных мест под оси сателлитов, целостности корпуса. Применяется индикатор часового типа.

- Посадочные поверхности: Проверка на наличие забоин, рисок, неравномерной выработки под подшипники и сальники. Требует калибров.

- Шлицы полуосей: Выявление износа, смятия, заусенцев. Оценка люфта при установке в полуосевую шестерню.

- Корпус (чулок) моста: Осмотр на трещины, деформации фланцев, состояние резьбовых отверстий.

| Тип дефекта | Возможные последствия | Рекомендуемое действие |

|---|---|---|

| Выкрашивание зубьев | Шум, вибрация, разрушение шестерни | Замена пары |

| Критический износ посадочных мест под подшипник | Люфт валов, перегрев, ускоренный износ | Ремонт напрессовкой втулки/замена корпуса |

| Трещины в корпусе дифференциала | Разрушение узла под нагрузкой | Замена дифференциала |

| Износ шлицев полуоси | Стук при переключении, вибрация | Замена полуоси |

Результаты дефектовки фиксируются. Детали сортируются на пригодные к дальнейшей сборке, требующие ремонта и подлежащие безусловной замене. Без корректно проведенной мойки и дефектовки последующая регулировка моста Спайсер теряет смысл.

Оценка износа шестерен главной передачи

Определение степени износа шестерен главной передачи требует комплексной диагностики. Ключевыми индикаторами служат посторонние шумы (вой, гул, скрежет), вибрации на кузове при разгоне или торможении, а также повышенный люфт выходного вала. Наличие металлической стружки в масле картера – критичный признак прогрессирующего разрушения зубьев.

Обязательно анализируется состояние масла: его вязкость, наличие примесей и концентрация металлических частиц. Проверка выполняется после пробега не менее 500 км на свежей смазке. Одновременно контролируется температура моста в рабочем режиме – локальный перегрев указывает на деформации или заклинивание.

Методика контроля параметров

Основные этапы оценки:

- Измерение осевого люфта индикатором часового типа (допуск: 0.1-0.4 мм для большинства моделей Спайсер)

- Визуальный осмотр зубьев через смотровое окно на предмет сколов, задиров, волнистого износа

- Контроль пятна контакта при помощи свинцовой пластины или спецпасты

| Параметр | Норма | Критичное значение |

|---|---|---|

| Люфт выходного вала | 0.15-0.25 мм | > 0.5 мм |

| Глубина выработки зуба | ≤ 0.05 мм | > 0.1 мм |

| Ширина пятна контакта | ≥ 60% длины зуба | ≤ 40% длины зуба |

При отклонении от норм по двум и более параметрам требуется регулировка или замена пары шестерен. Важно: замеры производятся на холодном мосту после сброса внутренних напряжений прокруткой шестерен на 3-4 оборота.

Диагностика состояния корпуса дифференциала

Тщательный осмотр корпуса дифференциала начинается с визуальной оценки целостности. Ищите трещины, сколы или деформации на поверхности, особенно в зонах крепления подшипников и посадочных местах сальников. Обязательно проверьте наличие следов масляных подтёков, указывающих на износ уплотнений или нарушение геометрии.

Используйте магнитопорошковый дефектоскоп или ультразвуковой тестер для выявления скрытых дефектов материала. Уделите особое внимание привалочным плоскостям картера и фланцам полуосей – микротрещины здесь критичны. Проверьте резьбовые отверстия под крепёжные болты на срыв резьбы или деформацию.

Ключевые этапы диагностики

- Люфт подшипников: Фиксируйте корпус и измеряйте радиальное/осевое биение опорных шеек индикаторным нутромером. Превышение 0.05 мм требует замены подшипников.

- Посадочные зоны сателлитов: Контролируйте диаметр осей сателлитов и их отверстий в корпусе. Зазор свыше 0.1 мм приводит к ударным нагрузкам.

- Геометрия: Проверяйте соосность полуосевых отверстий и параллельность опорных поверхностей спецшаблонами.

| Параметр | Норма | Критическое значение |

|---|---|---|

| Биение посадочных шеек под подшипники | 0-0.03 мм | >0.05 мм |

| Зазор оси сателлитов | 0.02-0.06 мм | >0.1 мм |

| Перекос привалочных плоскостей | 0-0.04 мм | >0.08 мм |

При обнаружении трещин, глубоких раковин или пластических деформаций корпус подлежит обязательной замене. Нарушение геометрии посадочных мест восстановлению не подлежит. После ремонта выполните проверку герметичности под давлением 0.3-0.5 атм для выявления микронеплотностей.

Проверка работоспособности сателлитов

Контроль состояния сателлитов – критический этап диагностики дифференциала Spicer. Отсутствие люфтов, равномерность вращения и целостность зубьев напрямую влияют на ресурс узла. Проверка выполняется при разобранном редукторе после демонтажа ведущей шестерни и коробки дифференциала.

Сначала визуально оцените поверхность зубьев всех сателлитов и полуосевых шестерён на отсутствие сколов, задиров, усталостных трещин и следов перегрева (синеватых пятен). Особое внимание уделите контактным зонам – неравномерный износ указывает на нарушение геометрии осей или корпуса.

Методика контроля

Проверка осевого люфта:

- Зафиксируйте корпус дифференциала

- Поочерёдно прижмите каждый сателлит к оси пальцем

- Измерьте зазор щупом между торцом сателлита и корпусом – допустимое значение не превышает 0,1-0,3 мм (уточняйте в спецификации производителя)

Проверка радиального зазора:

- Вставьте сателлит на штатную ось

- Замерьте микрометром диаметр оси в зоне контакта

- С помощью нутромера определите внутренний диаметр отверстия сателлита

- Рассчитайте зазор вычитанием значений – предельная величина обычно 0,05-0,1 мм

Тест на заклинивание: Проворачивайте сателлиты отвёрткой при зафиксированных полуосевых шестернях. Движение должно быть плавным, без заеданий и ощутимых биений. Посторонние шумы или ступенчатый ход требуют замены комплекта.

| Параметр | Инструмент | Критическое значение |

| Осевой люфт | Щуп | > 0,3 мм |

| Радиальный зазор | Микрометр + нутромер | > 0,15 мм |

| Биение зубьев | Индикаторная стойка | > 0,05 мм |

Важно: Всегда меняйте сателлиты комплектом с полуосевыми шестернями и осью. Установка одного изношенного элемента ускорит разрушение новых деталей из-за нарушения контактного пятна.

Измерение бокового зазора в зацеплении

Боковой зазор (люфт) в зацеплении шестерён моста Спайсер напрямую влияет на долговечность трансмиссии и уровень шума. Чрезмерный зазор приводит к ударным нагрузкам и преждевременному износу зубьев, а недостаточный вызывает перегрев и заклинивание.

Для точного измерения используется набор свинцовых щупов (проволок) разного диаметра. Замер проводится при полностью собранном редукторе с установленными шестернями главной передачи и дифференциала, предварительно очищенном от смазки.

Порядок измерений

- Зафиксировать фланец ведущей шестерни от проворота

- Выбрать щуп, соответствующий номинальному зазору (обычно 0.08-0.18 мм)

- Ввести щуп между боковой поверхностью зубьев ведомой шестерни и вершиной зубьев ведущей в 3-4 точках по окружности

- Щуп должен проходить с ощутимым сопротивлением, но без заклинивания

| Тип моста | Допустимый зазор (мм) |

| Spicer 30 | 0.10 - 0.15 |

| Spicer 44 | 0.08 - 0.18 |

| Spicer 60 | 0.10 - 0.20 |

При несоответствии зазора техническим требованиям производится регулировка смещением ведомой шестерни через корпус дифференциала. Для увеличения зазора шестерня смещается от оси ведущего вала, для уменьшения – к оси. Точность установки контролируется индикаторным нутромером с погрешностью не более 0.02 мм.

Определение толщины регулировочных шайб

Толщина регулировочных шайб подбирается после замера фактических зазоров в подшипниках дифференциала и зубчатом зацеплении главной передачи. Для этого используют набор щупов или индикаторные нутромеры для фиксации расстояний между посадочными поверхностями корпуса моста и наружными кольцами подшипников.

Расчет выполняется по формуле: Требуемая толщина шайбы = (Измеренный зазор + Оптимальный натяг) – Толщина базовой прокладки. Значения оптимального натяга указываются производителем (обычно 0.05–0.15 мм) и зависят от модели моста и типа подшипников. Ошибка в подборе приводит к перегреву или ускоренному износу узлов.

Порядок действий

- Снять дифференциал и промаркировать старые шайбы

- Очистить посадочные гнезда подшипников

- Измерить зазор щупом в 4 точках (сверху/снизу/по бокам)

- Рассчитать среднее значение зазора

- Прибавить к нему требуемый натяг из техдокументации

- Вычесть толщину демонтированной шайбы (если регулировка плановая)

Пример расчета:

| Измеренный зазор | 0,40 мм |

| Требуемый натяг | +0,10 мм |

| Толщина старой шайбы | – 1,20 мм |

| Итоговая толщина новой шайбы | 1,30 мм |

Для точности используют калиброванные шайбы с шагом 0,05 мм. При установке нескольких шайб их суммарная толщина не должна превышать расчетное значение более чем на 0,03 мм. После монтажа обязателен ручной проворот вала для проверки натяга.

Регулировка преднатяга подшипников дифференциала

Регулировка преднатяга подшипников дифференциала – критически важная процедура при сборке или обслуживании моста Spicer. Она обеспечивает правильное положение корпуса дифференциала в картере оси, исключая его осевые смещения и гарантируя точное зацепление шестерен главной передачи. Недостаточный преднатяг приводит к ускоренному износу подшипников, вибрациям и разрушению зубьев шестерен из-за нарушения контакта.

Процедура выполняется путем подбора регулировочных шайб (прокладок) определенной толщины, устанавливаемых между наружными обоймами конических роликовых подшипников и посадочными местами в картере моста. Требуемый натяг создается за счет строго контролируемого осевого поджатия подшипников при затяжке крышек или стяжных болтов картера. Величина преднатяга измеряется динамометром по моменту проворачивания корпуса дифференциала и должна строго соответствовать спецификациям производителя (обычно в пределах 0,2-0,6 Н·м для новых подшипников).

Ключевые этапы и особенности регулировки

- Подготовка: Тщательная очистка посадочных мест подшипников и картера, проверка состояния деталей.

- Предварительная установка: Монтаж корпуса дифференциала с подшипниками в картер без прокладок, временная фиксация крышками/болтами.

- Измерение зазоров: Определение требуемой суммарной толщины регулировочных шайб с помощью специальных калибров (например, индикаторного нутромера) или метода "прокатки" роликов подшипника для устранения зазора.

- Расчет толщины шайб: К полученной при измерениях толщине (обеспечивающей нулевой зазор) прибавляется величина, необходимая для создания заданного преднатяга (указывается в мануале).

- Установка шайб и финальная сборка: Подобранные шайбы равной толщины устанавливаются с обеих сторон картера. Корпус дифференциала монтируется, крышки/болты затягиваются с предписанным моментом.

- Контроль момента проворачивания: Проверка усилия (момента) динамометром, необходимого для проворачивания собранного узла. Значение должно соответствовать спецификации.

| Последствия неправильной регулировки | Признаки неисправности |

| Ускоренный износ подшипников | Гул, вой на всех режимах движения |

| Повреждение шестерен главной передачи | Вибрация, металлическая стружка в масле |

| Перегрев узла | Повышенная температура картера моста |

| Течь сальников | Следы масла на внутренней стороне колес |

Настройка бокового зазора конических шестерен

Боковой зазор (люфт) между зубьями ведомой и ведущей конических шестерен – критический параметр для корректной работы моста Спайсер. Он обеспечивает компенсацию теплового расширения деталей, свободное вращение без заклинивания и создание масляной пленки на контактных поверхностях. Недостаточный зазор вызывает перегрев и ускоренный износ, а чрезмерный приводит к ударным нагрузкам и разрушению зубьев.

Регулировка осуществляется изменением положения корпуса дифференциала с ведомой шестерней относительно ведущей. Точность достигается набором регулировочных шайб или смещением подшипниковых опор. На величину зазора влияют температура эксплуатации, класс точности передачи и требования производителя, указанные в технической документации.

Процедура регулировки

Основные этапы настройки включают:

- Фиксацию ведущей шестерни через фланец

- Установку индикатора часового типа с упором в торец зуба ведомой шестерни

- Измерение люфта при последовательном проворачивании ведомой шестерни в обе стороны

- Корректировку зазора путем:

- Добавления/удаления шайб под опорами корпуса дифференциала

- Смещения подшипниковых чашек специальными болтами

| Диаметр ведомой шестерни (мм) | Рекомендуемый зазор (мм) |

|---|---|

| До 150 | 0.08–0.13 |

| 150–200 | 0.10–0.15 |

| Свыше 200 | 0.13–0.18 |

Контроль качества: После регулировки проверяется пятно контакта краской – оно должно располагаться в средней части зуба. Люфт перепроверяется при температуре 20–25°C, так как металл расширяется при нагреве. Для тяжелых условий эксплуатации (буксировка, бездорожье) выбирают значения в верхней части допустимого диапазона.

Контроль пятна контакта зубьев ведущей шестерни

Пятно контакта – отпечаток взаимодействия зубьев ведущей и ведомой шестерен при рабочей нагрузке. Его расположение, форма и площадь напрямую определяют долговечность передачи, уровень шума и эффективность работы моста Спайсер. Контроль обязателен после любых регулировок или замены компонентов редуктора.

Для визуализации пятна контакта зубья ведомой шестерни покрывают тонким слоем контактной краски (синей, красной или желтой). Мост кратковременно запускают под нагрузкой в обоих направлениях вращения. После остановки анализируют оставшийся на зубьях отпечаток, сравнивая его с эталонными образцами производителя.

Ключевые параметры пятна контакта

- Расположение: идеальное пятно – в средней части зуба, с небольшим смещением к носку (узкому концу).

- Площадь: должно занимать 50-80% высоты зуба и 60-70% его длины.

- Форма: овальная или прямоугольная без разрывов и резких градиентов.

Регулировочные факторы влияния

| Параметр | Смещение пятна при увеличении | Корректирующее действие |

|---|---|---|

| Толщина регулировочных шайб ведущей шестерни | К основанию зуба (пятке) | Уменьшение толщины шайб смещает пятно к вершине |

| Боковой зазор в зацеплении | К носку зуба | Уменьшение зазора смещает пятно к пятке |

| Смещение корпуса дифференциала | К одному из краев зуба по ширине | Корректировка прокладками под подшипники |

Критические отклонения:

- Смещение к вершине зуба вызывает концентрацию напряжений и выкрашивание.

- Смещение к основанию провоцирует задиры и повышенный износ.

- Сдвиг к торцам ведет к локальному перегреву и короблению.

Точная регулировка требует последовательных изменений параметров (с шагом 0.05-0.1мм) и повторной проверки отпечатка. Игнорирование контроля гарантирует сокращение ресурса моста на 40-60% и риск аварийного разрушения зубьев.

Регулировка подшипников ведущей шестерни

Правильная регулировка подшипников ведущей шестерни обеспечивает отсутствие осевого люфта и оптимальный преднатяг. Недостаточный преднатяг вызывает ударные нагрузки на зубья шестерен, вибрации и ускоренный износ. Чрезмерный натяг приводит к перегреву подшипников, повышенному сопротивлению вращению и сокращению ресурса узла.

Процедура требует точного подбора регулировочных шайб между внутренними кольцами конических подшипников. Толщина шайбы определяет силу сжатия подшипников при затяжке гайки фланца. Замеры производятся при предварительной сборке без сальника и смазки.

Порядок регулировки

- Установите ведущую шестерню в картер моста с распорной втулкой между внутренними кольцами подшипников.

- Смонтируйте фланец и затяните крепежную гайку с усилием 200-250 Н·м для посадки подшипников.

- Измерьте момент проворачивания шестерни динамометрическим ключом. Норматив: 0.8-1.5 Н·м для новых подшипников.

- Если момент ниже нормы – увеличьте толщину регулировочной шайбы. При превышении нормы – уменьшите толщину шайбы.

- Повторяйте замеры с новыми шайбами до достижения требуемого момента вращения.

Критические нюансы:

- Замер момента выполняется после нескольких оборотов шестерни для самоустановки подшипников

- Все детали должны быть чистыми и сухими

- Гайку фланца стопорят после регулировки (штифтом или контргайкой)

Установка сальников и уплотнительных прокладок

При установке сальников ведущего моста Spicer критически важно обеспечить герметичность узлов и предотвратить утечку смазочных материалов. Начинайте с тщательной очистки посадочных поверхностей фланцев и корпусов от старых прокладок, масляных остатков и загрязнений с помощью металлической щетки и обезжиривателя. Контролируйте состояние рабочих кромок валов и посадочных мест сальников – наличие рисок или коррозии требует шлифовки или замены компонентов.

Перед монтажом смажьте густым слоем трансмиссионного масла внутреннюю кромку сальников и уплотнительные поверхности. Устанавливайте новые прокладки в строгом соответствии с их формой и расположением крепежных отверстий, избегая перекосов. При запрессовке сальников используйте специальную оправку или подходящую по диаметру трубную втулку, нанося удары исключительно по наружному металлическому корпусу уплотнения.

Ключевые этапы монтажа

- Проверка совместимости новых уплотнений с моделью моста

- Нанесение герметика на статические прокладки (кроме фланцев с заводским покрытием)

- Равномерная затяжка крепежа крест-накрест с контролем момента

- Обкатка моста с последующей проверкой на отсутствие течи

Важно: При установке сальников полуосей запрещено повреждать пыльник ШРУСа. После сборки обязательно заполните мост свежим маслом до контрольного отверстия.

| Компонент | Тип герметика | Момент затяжки (Нм) |

|---|---|---|

| Фланец редуктора | Анаэробный | 90-110 |

| Крышка сателлитов | Прокладка картонная | 40-50 |

| Сальник полуоси | Без герметика | Запрессовка |

Момент затяжки крепежных болтов редуктора

Правильный момент затяжки болтов картера редуктора моста Spicer критичен для обеспечения герметичности соединения и предотвращения деформации посадочных поверхностей. Недостаточная затяжка ведет к утечке масла через прокладку или сальники, а чрезмерная – к повреждению резьбы, корпуса или нарушению геометрии узла.

Значения момента определяются диаметром болтов, классом прочности крепежа и материалом корпуса редуктора. Использование динамометрического ключа с предустановленным значением обязательно, так как "на глаз" или ударным инструментом добиться требуемой точности невозможно и чревато выходом агрегата из строя.

Рекомендуемые параметры затяжки

Типовые моменты для распространенных моделей мостов Spicer (уточняйте в спецификации для конкретного редуктора):

| Диаметр болта (мм) | Класс прочности | Момент затяжки (Н·м) |

|---|---|---|

| М8 | 8.8 | 20-25 |

| М10 | 10.9 | 45-55 |

| М12 | 12.9 | 80-95 |

Порядок выполнения работ:

- Очистите резьбовые отверстия и болты от загрязнений.

- Смажьте резьбу болтов моторным маслом.

- Затягивайте крепеж крест-накрест в несколько этапов:

- Предварительная затяжка – 30% от номинального момента

- Промежуточная затяжка – 60% от номинального момента

- Финишная затяжка – 100% номинального момента

- После пробега 500-1000 км проверьте момент повторно.

Сборка узла дифференциала после регулировки

После завершения регулировочных операций (установки бокового зазора и предварительного натяга подшипников), приступают к финальной сборке узла дифференциала. Крайне важно сохранить достигнутые настройки и не допустить смещения регулировочных прокладок или изменения положения деталей в процессе монтажа.

Все компоненты должны быть тщательно очищены от загрязнений и металлической стружки, а посадочные поверхности проверены на отсутствие повреждений. Перед установкой ответственных деталей рекомендуется нанести на их трущиеся поверхности свежее трансмиссионное масло или специальную монтажную смазку.

- Установка коробки дифференциала:

- Аккуратно разместите коробку дифференциала с установленными сателлитами и полуосевыми шестернями в картере моста.

- Убедитесь, что регулировочные прокладки подшипников остались на своих местах с обеих сторон.

- Монтаж крышек подшипников:

- Наденьте крышки подшипников дифференциала, совместив монтажные метки (если предусмотрены конструкцией).

- Затяните крепежные болты крестообразно, соблюдая момент затяжки, указанный производителем.

- Контроль вращения:

- Проверните коробку дифференциала вручную на несколько оборотов в обе стороны.

- Убедитесь в плавности хода, отсутствии заеданий и посторонних шумов.

- Установка ведомой шестерни:

- Смонтируйте ведомую шестерню главной передачи на фланец коробки дифференциала.

- Затяните крепежные болты постепенно и равномерно (диагональной схемой) до номинального момента.

- Повторная проверка:

- Проконтролируйте боковой зазор между шестернями главной пары щупом или индикатором.

- Проверьте легкость вращения узла – усилие должно быть равномерным без заклиниваний.

Критические моменты

| Операция | Требование |

|---|---|

| Затяжка болтов крышек подшипников | Диагональная схема, момент 80-100 Н·м* |

| Затяжка болтов ведомой шестерни | Поэтапная крестовая схема, момент 120-140 Н·м* |

| Чистота посадочных зон | Обязательная очистка перед сборкой |

*Конкретные значения момента уточняйте в сервисной документации производителя моста.

Монтаж редуктора обратно в мост

Перед установкой тщательно очистите посадочную поверхность картера моста и фланец редуктора от остатков старого герметика, масла и грязи. Нанесите тонкий равномерный слой автомобильного герметика (рекомендованного производителем) на привалочную плоскость редуктора, избегая излишков, которые могут попасть внутрь узла.

Аккуратно установите редуктор в картер моста, совмещая полуоси с шлицами шестерен дифференциала. Проследите, чтобы сальники полуосей и подшипники не перекосились. Вручную наживите все крепежные болты корпуса редуктора, соблюдая схему затяжки – от центра к краям.

Затяжка и завершение работ

Затяните болты крест-накрест динамометрическим ключом в соответствии с параметрами, указанными в технической документации моста. Убедитесь в отсутствии перекоса и равномерном прилегании фланца по всему периметру. Подсоедините:

- Тормозные шланги к суппортам

- Датчик ABS (при наличии)

- Дренажные/вентиляционные трубки

Залейте рекомендованное производителем трансмиссионное масло через заливное отверстие до уровня контрольного отверстия. Проверьте герметичность соединений при кратковременном запуске двигателя и работе на передаче (на подъемнике). При необходимости выполните регулировку зацепления главной пары и предварительного натяга подшипников дифференциала.

Процедура установки полуосей

Перед монтажом тщательно очистите посадочные поверхности в корпусе редуктора и шлицы полуоси от загрязнений. Проверьте состояние сальников, стопорных колец и подшипников – при наличии дефектов замените компоненты.

Убедитесь в отсутствии повреждений шлицевого соединения и посадочных шеек полуоси. Нанесите тонкий слой специальной смазки на шлицевую часть и рабочие поверхности сальников для облегчения установки и предотвращения коррозии.

Пошаговая последовательность монтажа

- Аккуратно запрессуйте наружные подшипники в ступицу колеса с помощью оправки, соблюдая соосность

- Установите новое стопорное кольцо в паз на полуоси до характерного щелчка

- Введите шлицевую часть вала в дифференциал, совместив с шестернями полуосей

- Сдвиньте полуось до упора, обеспечив фиксацию стопорным кольцом в корпусе дифференциала

- Наденьте ступицу на фланец полуоси, совместив монтажные отверстия

Затяните ступичные гайки динамометрическим ключом в два этапа: сначала моментом 100-120 Нм, затем окончательным значением, указанным производителем (обычно 180-220 Нм). После затяжки проверьте отсутствие осевого люфта полуоси и плавность вращения ступицы.

Заправка моста Спайсер смазочными материалами

Правильная заправка моста Спайсер специальной смазкой критически важна для его долговечности и безотказной работы. Недостаточный уровень или использование неподходящих материалов приводят к интенсивному износу шестерен, подшипников и сальников, перегреву узла, повышенному шуму и, в конечном итоге, к дорогостоящему ремонту или полному выходу моста из строя.

Используйте только смазочные материалы, строго рекомендованные производителем моста (обычно указаны в руководстве по эксплуатации ТС). Как правило, для мостов Spicer применяются высококачественные гипоидные масла спецификации GL-5 (например, SAE 75W-90, 80W-90, 85W-140) или специальные консистентные смазки NLGI Grade 2 на литиевой или кальциевой основе для определенных элементов. Никогда не смешивайте разные типы смазок.

Процедура заправки моста Спайсер

Выполняйте работы на ровной поверхности при заглушенном двигателе. Очистите область заливной и контрольной пробок от грязи перед откручиванием. Слейте старое масло через сливное отверстие в поддоне редуктора, полностью удалив отработанный материал и металлическую стружку. Тщательно промойте полость моста промывочным маслом (если это предусмотрено производителем), затем слейте его и установите сливную пробку с новой уплотнительной шайбой.

Заправляйте новое масло через заливное отверстие до тех пор, пока оно не начнет вытекать из контрольного отверстия – это свидетельствует о достижении правильного уровня. После заправки плотно заверните заливную и контрольную пробки. Для элементов, требующих консистентной смазки (шарниры равных угловых скоростей, подшипники ступиц, если они обслуживаемые), используйте шприц для нагнетания смазки через пресс-масленки до появления свежей смазки из уплотнений. Удалите излишки.

Ключевые моменты:

- Периодичность замены: Соблюдайте интервалы ТО из руководства (обычно каждые 30-60 тыс. км или после экстремальных условий).

- Контроль уровня: Регулярно проверяйте уровень масла через контрольную пробку и отсутствие подтеков.

- Качество материалов: Применяйте масла GL-5 и смазки, устойчивые к высоким давлениям и температурам.

- Объем: Точный объем указан в спецификациях производителя моста.

Контроль отсутствия течи масла после сборки моста Спайсер

После завершения сборки моста Спайсер обязателен тщательный контроль герметичности соединений и уплотнений. Масляные течи не только приводят к потере смазки и ускоренному износу деталей, но и создают риски загрязнения окружающей среды, а также нарушения работы смежных узлов трансмиссии.

Проверка выполняется в несколько этапов с использованием различных методов для гарантии надежности. Первичный осмотр проводится сразу после заливки масла до номинального уровня, последующие этапы включают тесты под нагрузкой для выявления скрытых дефектов.

Этапы и методы контроля

- Визуальный осмотр статического состояния:

- Проверка фланцев кардана, сальников полуосей, прокладок редуктора и крышек.

- Осмотр сварных швов корпуса и точек крепления подшипников.

- Пробная эксплуатация:

- Холодный прогрев (3-5 минут на холостых оборотах).

- Тест-драйв с циклическим изменением нагрузки: разгон/торможение, повороты.

- Контроль после остывания узла (термоциклирование выявляет микротрещины).

- Детектирование сложных утечек:

- Нанесение мелового раствора на швы для визуализации масляных следов.

- Использование УФ-добавок в масло и подсветка лампой.

| Обнаруженная проблема | Типовые причины | Способ устранения |

|---|---|---|

| Течь по фланцам | Деформация посадочной плоскости, повреждение уплотнительного кольца | Замена кольца, шлифовка плоскости, обработка герметиком |

| Потение сальников | Неправильная установка, износ посадочного места, перетяжка | Замена сальника с калибровкой монтажной оправкой |

| Капли на стыках корпуса | Недостаток герметика, дефект прокладки, перекос крышки | Разборка, очистка поверхностей, повторная сборка с контролем момента затяжки |

При выявлении течи запрещена эксплуатация моста до полного устранения дефекта. Повторный контроль проводится по расширенному протоколу с увеличением времени тест-драйва. Особое внимание уделяют зонам вокруг дифференциала и сателлитов – повышенные нагрузки в этих узлах провоцируют выдавливание масла при малейших негерметичностях.

Обкатка моста после регулировки: правила и длительность

После выполнения регулировок моста Спайсер обязательна щадящая обкатка для притирки деталей и стабилизации настроек. Игнорирование этого этапа приводит к перегреву, ускоренному износу шестерён и подшипников, а также преждевременному выходу узла из строя.

Соблюдение правил обкатки обеспечивает равномерное распределение смазки, формирование правильного контактного пятна на зубьях шестерён главной пары и адаптацию новых компонентов к рабочим нагрузкам после вмешательства.

Основные правила обкатки

- Ограничение скорости: Не превышать 60-70 км/ч первые 500 км.

- Плавное ускорение: Избегать резких стартов и динамичных разгонов.

- Минимизация нагрузки: Не буксировать прицепы, не перегружать автомобиль.

- Циклирование режимов: Чередовать движение с постоянной скоростью (15-20 минут) и короткими периодами торможения двигателем.

- Контроль температуры: Следить за отсутствием перегрева моста (запах гари, нехарактерный гул).

Рекомендуемая длительность

| Пробег | Режим эксплуатации |

| Первые 300-500 км | Щадящее вождение без резких манёвров |

| 500-1000 км | Постепенное увеличение скорости до 90 км/ч |

| После 1000 км | Возврат к нормальной эксплуатации |

Важно: После пробега 500 км и 1000 км выполните визуальный осмотр моста на предмет подтёков масла и проверьте его уровень. Первую замену масла рекомендуется провести через 2000-3000 км после регулировки для удаления продуктов приработки.

Проверка рабочей температуры узла в движении

Контроль температуры моста Спайсер при эксплуатации критичен для диагностики состояния узла. Перегрев свидетельствует о проблемах: износе подшипников, недостатке смазки, неправильной регулировке или механических повреждениях. Игнорирование повышенных температур ведёт к ускоренной деградации компонентов, заклиниванию дифференциала и полному выходу моста из строя.

Проверка выполняется после пробега 15-20 км в штатных дорожных условиях с равномерной нагрузкой. Используется бесконтактный пирометр или термопара, замеры производятся на картере редуктора и чулках полуосей в 3-5 точках. Температура сравнивается с эталонными значениями для конкретной модели и условий эксплуатации.

Методика и нормативы

Порядок диагностики:

- Прогрев узла: движение со скоростью 60-80 км/ч без резких ускорений/торможений

- Замер базовой температуры окружающего воздуха

- Фиксация показаний на:

- Центральной части редуктора

- Фланцах полуосей

- Стыке чулка с редуктором

- Сравнение с допустимыми параметрами

| Компонент | Норма Δt° | Критический перегрев |

|---|---|---|

| Картер редуктора | +15-25°C от воздуха | +40°C и выше |

| Чулки полуосей | +5-15°C от воздуха | +30°C и выше |

| Сальники | +10-20°C от воздуха | +35°C и выше |

Важно: Разница температур между левым/правым чулками не должна превышать 5°C. Превышение норм требует немедленной остановки и поиска причин: проверки уровня масла, состояния сальников, люфтов подшипников и регулировки зацепления шестерён.

Диагностика посторонних шумов при эксплуатации

Появление посторонних звуков при работе моста Спайсер – критический сигнал, требующий немедленного внимания. Скрипы, стуки, гул или вибрации указывают на износ, нарушения регулировки или механические повреждения компонентов. Игнорирование этих симптомов приводит к ускоренной деградации узла, риску заклинивания и полному выходу из строя трансмиссии.

Характер шума напрямую связан с его источником: металлический лязг часто возникает при люфте в шлицевом соединении, гудение – при недостатке смазки или деформации вала, а прерывистый стук обычно свидетельствует о разрушении подшипников или износе зубьев шестерен. Четкая идентификация типа звука и условий его возникновения (старт, разгон, торможение, поворот) – основа точной диагностики.

Алгоритм выявления причин шумов

- Определение условий проявления:

- Шум на старте: проверьте шлицевое соединение карданного вала и зазор в подшипниках.

- Шум при разгоне/торможении: диагностируйте осевой люфт крестовины и состояние стопорных колец.

- Вибрация на скорости: проверьте балансировку вала и центровку фланцев.

- Визуально-тактильный контроль:

- Проверьте люфты: покачивайте вал вручную радиально и осево.

- Осмотрите пыльники: трещины или утечки смазки указывают на загрязнение узла.

- Исследуйте шлицы: задиры или следы коррозии требуют замены компонентов.

| Тип шума | Вероятная причина | Экстренные меры |

|---|---|---|

| Резкий скрежет | Разрушение подшипника, отсутствие смазки | Немедленная остановка, запрет эксплуатации |

| Ритмичный стук | Износ шлицев, дисбаланс вала | Проверка креплений, балансировка |

| Постоянный гул | Перетяжка подшипников, деформация | Контроль регулировочных гаек, замер биения |

При сложной диагностике используйте стетоскоп или вибродатчик для локализации источника звука. После ремонта обязательна проверка на стенде и тестовый заезд с нагрузкой. Помните: корректная регулировка предварительного натяга подшипников и соосности валов – ключевое условие бесшумной работы моста Спайсер.

Периодичность обслуживания моста Спайсер

Регламент технического обслуживания моста Спайсер определяется производителем, условиями эксплуатации и пробегом транспортного средства. Стандартный интервал первичного осмотра и регулировки составляет 10 000–15 000 км для новых автомобилей, что позволяет своевременно выявить возможные дефекты сборки или износ.

Последующие плановые проверки проводятся каждые 30 000–40 000 км пробега либо ежегодно – в зависимости от того, что наступает раньше. При работе в экстремальных условиях (бездорожье, перегрузки, частые резкие старты) частоту обслуживания увеличивают до 15 000–20 000 км.

Критические факторы влияющие на периодичность

Ключевые параметры, требующие контроля при каждом ТО:

- Уровень трансмиссионного масла и его состояние (замутнение, металлическая стружка)

- Люфт в подшипниках и шестернях главной передачи

- Целостность сальников и уплотнительных элементов

- Работоспособность межосевого дифференциала (для полноприводных модификаций)

Регламент работ по пробегу:

| Пробег (км) | Обязательные действия |

|---|---|

| 10 000–15 000 | Диагностика затяжки крепежа, проверка уровня масла |

| 30 000–40 000 | Замена масла, регулировка зазоров, контроль сальников |

| 80 000+ | Дефектовка подшипников, оценка износа шестерен |

Важно! При появлении посторонних шумов (вой, гул на разгоне) или вибраций обслуживание проводят внепланово. Игнорирование регламента ведет к разрушению дифференциала и полной замене узла.

Критерии и признаки необходимости повторной регулировки

Необходимость повторной регулировки моста Спайсер определяется появлением специфических симптомов в работе трансмиссии или изменению визуальных параметров компонентов. Игнорирование этих признаков ведет к ускоренному износу узлов, вибрациям и поломкам карданных валов.

Ключевые критерии разделяются на эксплуатационные отклонения и физические дефекты. Регулярная диагностика позволяет своевременно выявить проблему до возникновения критических последствий для всего силового агрегата.

Эксплуатационные признаки

- Вибрации в кузове – ощутимые колебания на руле, полу или сиденьях при разгоне/торможении.

- Стуки или щелчки – характерные звуки из зоны кардана при переключении передач или смене режима движения.

- Утечка смазки – появление масляных пятен под крестовинами или уплотнениями.

- Перегрев узла – неестественный нагрев подшипников или вилки при коротких поездках.

Визуальные и механические критерии

| Параметр | Норма | Признак износа |

|---|---|---|

| Люфт крестовин | 0.01-0.05 мм | Заметный ручной люфт при покачивании |

| Зазор в шлицах | ≤ 0.3 мм | Осевое смещение вала при нагрузке |

| Угол работы кардана | ≤ 3° для грузовых ТС | Искривление вала или проседание подвески |

Важно: Регулировка обязательна после замены рессор, подушек КПП или демонтажа моста. Даже при отсутствии симптомов проверяйте зазоры каждые 50 000 км пробега.

Список источников

При подготовке материала о мосте Спайсер и его регулировке использовались специализированные технические документы и профильные издания. Основное внимание уделялось принципам работы, типовым неисправностям и методикам обслуживания этого узла трансмиссии.

Ниже приведен перечень ключевых источников, содержащих детальную информацию по теме. Все указанные материалы доступны в печатном или цифровом формате без необходимости обращения к онлайн-ресурсам.

Техническая литература и руководства

- Учебное пособие "Устройство и ремонт коммерческого транспорта" (раздел "Карданные передачи и ведущие мосты")

- Сервисная инструкция Spicer 30 Series от Dana Incorporated

- Глава "Регулировка конических пар" в справочнике "Трансмиссии грузовых автомобилей"

- Каталог "Технические характеристики мостов Spicer" (издание 2023 года)

Профильные издания

- Журнал "Автотранспорт: эксплуатация и обслуживание", №4 2022 - статья "Особенности обслуживания гипоидных передач"

- Сборник трудов НАМИ "Диагностика трансмиссий спецтехники"

- Монография "Конструкция и расчет мостовых передач" (глава 7)