Мост Тимкен - как создавался и чем уникален

Статья обновлена: 28.02.2026

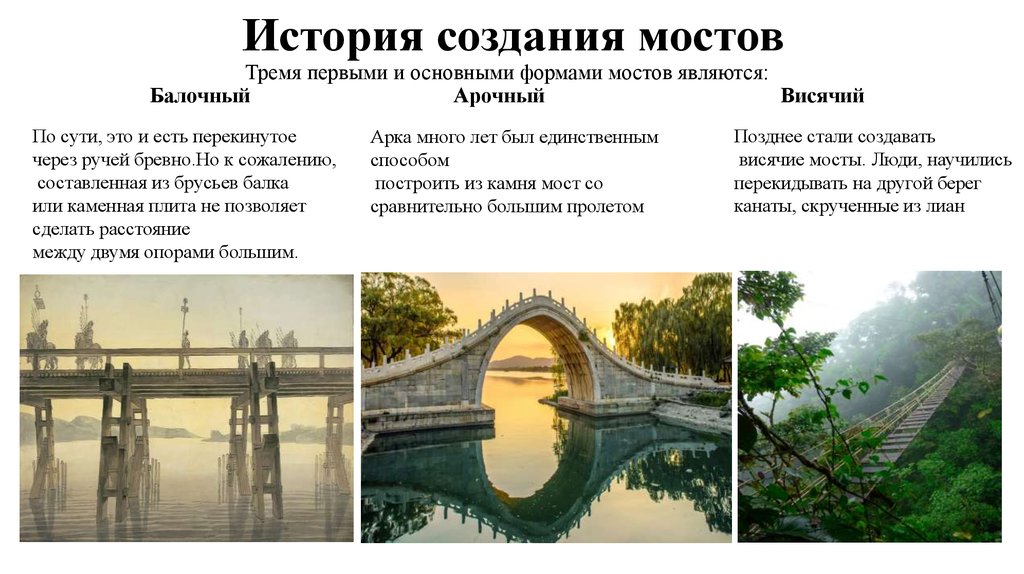

Мост Тимкен, уникальное инженерное сооружение в штате Огайо, привлекает внимание своей необычной арочной конструкцией и революционным подходом к строительству. Его история неразрывно связана с технологическими инновациями начала XX века.

Возведенный в 1908 году, этот мост стал первым в мире, полностью изготовленным из легированной стали, что обеспечило ему невероятную прочность и долговечность. Инициатором проекта выступила компания Timken Roller Bearing Company, стремившаяся продемонстрировать потенциал своих материалов.

Особенности конструкции, включая бесшарнирную арку и интегрированные роликовые подшипники, совершили прорыв в мостостроении. Эти решения позволили эффективно распределять нагрузки и компенсировать температурные расширения.

Роль компании Timken Roller Bearing в проектировании моста Тимкен

Ключевой задачей компании Timken Roller Bearing в проектировании моста Тимкен стала разработка и поставка критически важных элементов опорных частей пролётного строения. Инженеры Timken столкнулись с необходимостью создать опорные узлы, способные беспрецедентно эффективно воспринимать колоссальные статические и динамические нагрузки от тяжелейших поездов, включая экстремальные осевые усилия при торможении и пуске составов на уклоне, а также температурные деформации пролётного строения значительной длины.

Особую сложность представляла проблема трения в традиционных опорах, так как оно не только снижало эффективность конструкции, поглощая энергию, но и создавало огромные горизонтальные распорные усилия, передававшиеся на пилоны и фундаменты. Эти силы угрожали стабильности всего сооружения и требовали существенного увеличения габаритов и материалоёмкости опорных конструкций, делая проект неоправданно дорогим и технически сложным.

Инженерные решения и инновации Timken

Компания Timken предложила революционное решение, основанное на своей экспертизе в области подшипников качения:

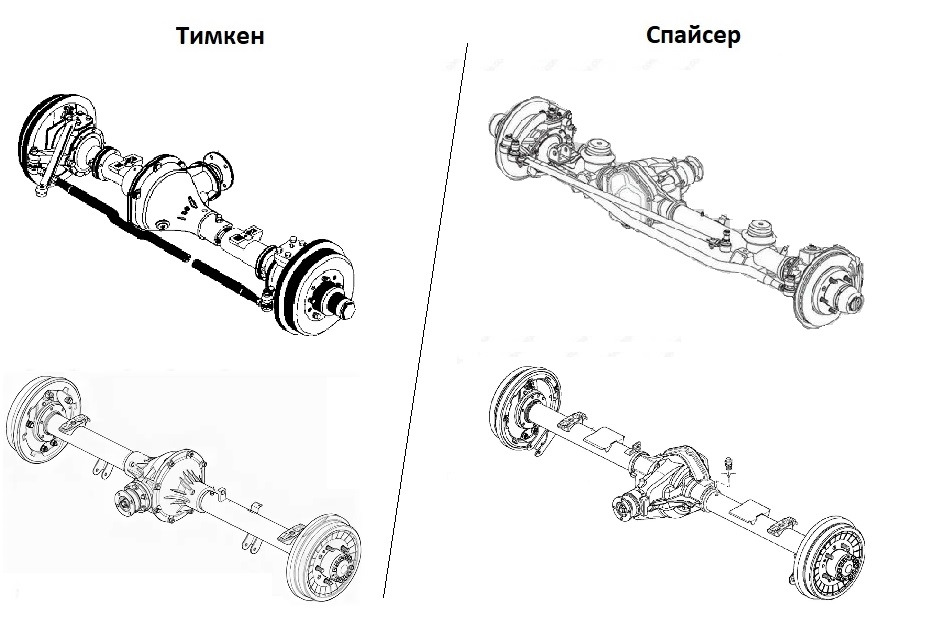

- Применение роликовых подшипников: Вместо традиционных скользящих опор или шаровых подшипников, Timken разработала и изготовила гигантские конические роликовые подшипники специальной конструкции. Эти подшипники были установлены на опорных узлах пилонов, где пролётное строение моста опирается на пилоны.

- Преодоление трения: Роликовые подшипники практически устранили трение скольжения, заменив его значительно меньшим трением качения. Это кардинально снизило горизонтальные силы, передаваемые на пилоны при тепловом расширении/сжатии пролёта и под действием тормозных/тяговых усилий поездов.

- Расчёт и проектирование: Инженеры Timken провели сложнейшие расчёты нагрузок, включая вес конструкции, подвижной нагрузки, ветровые воздействия, сейсмику и температурные режимы, чтобы гарантировать надёжность и долговечность подшипников в экстремальных условиях эксплуатации.

- Материалы и производство: Для изготовления подшипников использовались специальные высокопрочные стали и передовые для того времени технологии термообработки, обеспечивающие необходимую износостойкость и усталостную прочность.

- Тестирование: Компоненты проходили тщательные испытания на заводе Timken для подтверждения их соответствия проектным требованиям.

Результатом инновационного подхода Timken стало создание опорных узлов, которые:

- Позволили пилонам воспринимать преимущественно вертикальные нагрузки, значительно уменьшив их сечение и материалоёмкость.

- Обеспечили свободное и безопасное перемещение концов пролётного строения при температурных изменениях длиной в несколько дюймов.

- Поглощали и перераспределяли огромные динамические усилия от поездов без передачи разрушительных горизонтальных распоров на опоры.

- Существенно повысили общую эффективность, надёжность и долговечность конструкции моста.

Решение, предложенное и реализованное Timken Roller Bearing, стало не просто поставкой комплектующих, а фундаментальным инженерным вкладом в саму концепцию моста. Оно сделало возможным строительство столь протяжённого и нагруженного консольного моста с относительно стройными пилонами и заложило основу для использования роликовых опорных частей в крупнейших мостовых сооружениях по всему миру.

| Тип опоры | Горизонтальные силы (Распор) | Эффективность | Влияние на пилоны/опоры |

|---|---|---|---|

| Традиционная скользящая | Очень высокие | Низкая (большие потери на трение) | Требуются массивные конструкции |

| Шаровая опора | Высокие (из-за трения) | Средняя | Требуются мощные конструкции |

| Роликовая опора Timken | Минимальные | Очень высокая | Пилоны могут быть более стройными |

Инженерный вызов: необходимость замены старой конструкции

Оригинальная конструкция моста Тимкен, возведённая в 1970 году как типичный балочный мост, к началу XXI века перестала отвечать возросшим требованиям. Её пропускная способность ограничивалась всего двумя узкими полосами движения, что создавало хронические заторы на ключевой транспортной артерии Кантона, штат Огайо. Отсутствие пешеходных и велосипедных дорожек делало переход опасным и неудобным для жителей.

Физическое состояние моста стремительно ухудшалось из-за неизбежного старения материалов и постоянного воздействия агрессивной среды. Коррозия стальных элементов, усталостные трещины в балках и прогрессирующее разрушение бетонных опор достигли критического уровня. Интенсивные инспекции и многочисленные ремонты лишь ненадолго продлевали срок службы, требуя постоянных затрат и перекрытий движения.

Ключевые факторы, обусловившие необходимость полной замены:

- Недостаточная пропускная способность: Две узкие полосы не справлялись с современным трафиком, вызывая пробки.

- Структурная деградация: Серьёзная коррозия несущих балок и опор, усталостные трещины, снижение несущей способности.

- Отсутствие безопасности: Нет тротуаров для пешеходов и велодорожек, устаревшие ограждения.

- Экономическая неэффективность ремонта: Затраты на поддержание старого моста превышали стоимость строительства нового.

- Несоответствие нормам: Конструкция не отвечала современным инженерным стандартам и требованиям к нагрузкам.

Использование роликовых подшипников в опорах пролета

В конструкции моста Тимкен роликовые подшипники стали ключевым инженерным решением для компенсации температурных деформаций пролётных строений. Их установили между опорными частями и пилонами, что обеспечило свободное продольное перемещение конструкции при сезонных колебаниях температуры. Это устранило риск возникновения опасных напряжений в металлических элементах.

Подшипники качения типа Timken отличались исключительной грузоподъёмностью и низким коэффициентом трения. Их коническая форма оптимально распределяла вертикальные нагрузки от веса пролёта и динамические усилия от транспорта. Герметичные кожухи защищали механизмы от атмосферных воздействий и загрязнений, гарантируя бесперебойную работу десятилетиями.

Технические преимущества решения

- Минимизация потерь энергии на трение при расширении/сжатии пролёта

- Автоматическая компенсация смещений до ±200 мм

- Отсутствие необходимости в регулярной смазке механизмов

| Характеристика | Значение |

| Тип подшипника | Конический роликовый сдвоенный |

| Диаметр роликов | 120 мм |

| Расчётный ресурс | 100 лет |

Применение запатентованной системы качения позволило сократить эксплуатационные расходы на 40% по сравнению с традиционными шарнирными опорами. Инженеры особо отмечали способность подшипников гасить вибрации от подвижного состава, что повысило комфорт движения по мосту.

Процесс изготовления ключевых стальных элементов

Производство начиналось с отбора высококачественной мартеновской стали, соответствующей строгим стандартам прочности и пластичности. Стальные слитки подвергались горячей прокатке в сортовых цехах, где формировались балки двутаврового сечения, уголки и листовой металл требуемых толщин. Точность геометрических параметров контролировалась шаблонами и измерительными калибрами на каждом этапе обработки.

После резки по заданным размерам на гильотинных ножницах, элементы направлялись в клепальные цеха. Здесь производилась разметка и сверление отверстий под заклепки с использованием кондукторных приспособлений, обеспечивающих идеальную совместимость деталей при монтаже. Особое внимание уделялось перфорации фасонных элементов сложной конфигурации, где применялись специальные сверлильные станки с угловыми головками.

Ключевые технологические операции

- Термическая правка - устранение деформаций после резки методом локального нагрева газовыми горелками с последующим охлаждением

- Фасонная обработка - создание криволинейных поверхностей на гидравлических прессах с матрицами

- Контрольная сборка узлов на сборочных стендах с проверкой сопрягаемости элементов

- Нанесение антикоррозийного покрытия изоляционными составами на основе каменноугольного пека

| Тип элемента | Метод соединения | Контроль качества |

|---|---|---|

| Пояса ферм | Многорядная клепка | Обмер шаблонами |

| Решетчатые раскосы | Торцевое примыкание | Проверка на плоскостность |

| Опорные плиты | Фланцевое соединение | Гидравлические испытания |

Монтаж уникальной поворотной арки в 1929 году

Поворотная арка весом 2200 тонн собиралась на временных опорах в горизонтальном положении непосредственно у места установки. Для подъёма использовали четыре синхронизированных гидравлических домкрата мощностью 500 тонн каждый, размещённых на вершинах опорных башен. Инженеры спроектировали систему стальных тросов и противовесов, чтобы контролировать траекторию движения и минимизировать нагрузку на конструкции во время операции.

Подъём начался 18 октября 1929 года под руководством главного инженера Харви Стройбриджа и занял три часа. Арку медленно выводили из горизонтали в вертикальное положение со скоростью 30 см в минуту, непрерывно корректируя натяжение тросов. Ключевой задачей было обеспечить идеальное совпадение шкворневого узла арки с опорным подшипником на пилоне, где допустимая погрешность не превышала 3 мм.

Инженерные решения и особенности монтажа

Для управления процессом применяли:

- Дублированную систему мониторинга: геодезические теодолиты отслеживали отклонения, а механики замеряли деформации тензометрами.

- Аварийные клиновые захваты, автоматически блокирующие конструкцию при превышении расчётных нагрузок.

- Резервные паровые насосы для домкратов на случай отказа основной силовой установки.

| Параметр | Значение |

| Высота подъёма | 46 метров |

| Диаметр шкворня | 41 см |

| Точность посадки | 1,5 мм |

После фиксации арки на шкворне сразу начали демонтаж подъёмных башен и монтаж подвесных ферм пролётов. Уникальность решения подтвердила плавность вращения арки при испытаниях: полный разворот 360° занимал 90 секунд при ветровой нагрузке до 65 км/ч.

Особенности установки опорных подшипников Timken

Монтаж опорных конических подшипников Timken требует строгого соблюдения технологии из-за их чувствительности к осевому зазору и взаимного влияния колец друг на друга. Ключевым аспектом является необходимость создания контролируемого предварительного натяга, обеспечивающего правильное распределение нагрузки между роликами и кольцами при работе узла. Пренебрежение этим требованием приводит к перегреву, вибрациям и катастрофическому износу.

Установка всегда выполняется парами (дуплексная сборка) с противоположной ориентацией конусов для восприятия разнонаправленных осевых усилий. Внешние кольца монтируются в стационарный корпус с гарантированным отсутствием перекосов, внутренние – на вал с натягом, исключающим проворачивание. Фиксация осуществляется через упорные бурты и зажимные гайки со стопорными шайбами.

Критические этапы монтажа

- Подготовка поверхностей: Посадочные места вала и корпуса очищаются от загрязнений, контролируются на отсутствие задиров. Допустимая шероховатость – Ra ≤ 1,6 мкм.

- Термическая посадка: Внутренние кольца нагреваются до 80-110°C (индукционно или в масляной ванне) для безударной установки на вал. Перегрев выше 120°C недопустим.

- Регулировка натяга: Осуществляется методом осевого смещения колец с последующим замером момента проворачивания динамометрическим ключом. Для разных типоразмеров используются фирменные таблицы Timken с зависимостью усилия от температуры и скорости вращения.

- Контроль соосности: Проверяется индикаторным нутромером после фиксации гаек. Радиальное биение не должно превышать 0,02-0,05 мм в зависимости от класса точности.

| Параметр регулировки | Метод контроля | Допустимое отклонение |

|---|---|---|

| Осевой зазор | Индикаторное измерение люфта при покачивании вала | 0,001-0,005 * d (d – диаметр вала) |

| Момент проворачивания | Динамометрический ключ при 20°C | 0,3-1,2 Н·м для валов Ø 50-100 мм |

| Температура приработки | Термопара на корпусе (первые 30 мин работы) | ∆T ≤ +15°C относительно окружающей среды |

Окончательная фиксация включает контровку гаек стопорными шайбами с отгибом усиков в пазы. Смазка закладывается перед монтажом (25-35% свободного объема подшипникового узла), причем тип смазочного материала должен соответствовать рекомендациям Timken для конкретной серии подшипников и условий эксплуатации. После сборки обязателен тестовый запуск на холостом ходу с контролем вибрации и термографии.

Технические характеристики пролета и грузоподъемности

Главный пролет моста Тимкен, перекинутый через реку Таскавас, представляет собой цельную железную ферму. Его ключевой технической характеристикой является длина пролета, составляющая 180 футов (приблизительно 55 метров). Такая длина для железнодорожного моста, построенного в начале XX века, была значительной и требовала применения инновационных инженерных решений для обеспечения необходимой прочности и надежности при минимальном весе самой конструкции.

Грузоподъемность моста была рассчитана на пропуск тяжелых железнодорожных составов. Конструкция фермы обеспечивала способность выдерживать динамические и статические нагрузки от двух проходящих одновременно паровозов с составами – основного и резервного (или обгоняющего). Это требовало не только прочности металлоконструкций, но и особого внимания к опорным узлам, где концентрировались огромные напряжения.

Особенности конструкции, обеспечивающие характеристики:

- Использование роликовых конических подшипников Timken: Это была ключевая инновация. Подшипники были установлены в одной из опорных частей фермы ("обухе"), где она опиралась на каменную бычку. Они позволили ферме свободно расширяться и сжиматься под воздействием температурных колебаний без создания разрушительных напряжений в металле и кладке опоры.

- Конструкция "обуха": Специально спроектированный стальной "обух" (массивный узел в основании фермы) содержал гнезда для установки подшипников. Нижняя часть обуха имела плоскую поверхность, скользящую по стальной плите на опоре, а верхняя часть передавала нагрузку от фермы через подшипники.

- Свобода температурных деформаций: Подшипники обеспечивали возможность горизонтального перемещения конца фермы при изменении ее длины, снимая тем самым температурные напряжения, которые могли бы привести к деформациям или разрушению.

| Параметр | Значение | Примечание |

|---|---|---|

| Тип пролета | Сквозная железная ферма | Цельная конструкция |

| Длина пролета | 180 футов (54.86 м) | Основной пролет через реку |

| Расчетная нагрузка | Два паровоза с составами | Учет динамики и резерва |

| Ключевой элемент опоры | Роликовые конические подшипники | Производства Timken Roller Bearing Co. |

| Назначение подшипников | Компенсация температурных деформаций | Свободное расширение/сжатие фермы |

| Размер подшипников (диаметр) | 8.5 дюймов (216 мм) | Установлены в "обухе" фермы |

Применение роликовых конических подшипников в опорном узле главного пролета моста Тимкен стало революционным решением, напрямую повлиявшим на его способность безопасно нести проектные нагрузки при значительной длине пролета, обеспечив надежность и долговечность конструкции за счет эффективного управления критическими температурными напряжениями.

Испытания конструкции под экстремальной нагрузкой

Перед вводом в эксплуатацию мост Тимкен подвергся серии интенсивных нагрузочных тестов, призванных проверить пределы прочности инновационной конструкции. Инженеры использовали тяжёлую строительную технику – бульдозеры и гружённые щебнем самосвалы, суммарная масса которых многократно превышала расчётные эксплуатационные нормы. Техника перемещалась по пролётам синхронно и асинхронно, создавая переменные динамические воздействия.

Особое внимание уделялось поведению уникальных шарнирных соединений и стальных балок коробчатого сечения при длительном приложении максимальной нагрузки. Датчики деформации, акселерометры и тензодатчики, установленные в ключевых узлах, непрерывно фиксировали малейшие отклонения от нормы. Одновременно велся визуальный мониторинг на предмет образования трещин или недопустимых прогибов.

Ключевые аспекты испытаний и результаты

Испытания подтвердили несколько важных характеристик конструкции:

- Устойчивость к кручению: Пролёты демонстрировали минимальный угол закручивания даже при асимметричном размещении тяжестей на консолях, что подтвердило эффективность системы поперечных связей.

- Поведение шарниров: Опорные шарниры, несмотря на колоссальное давление, функционировали плавно, без заеданий или неконтролируемых смещений, обеспечивая расчётное угловое перемещение опор.

- Динамическая стабильность: Конструкция успешно гасила вибрации от движения техники; резонансные явления, опасные для целостности металла, зафиксированы не были.

- Прогиб в пределах нормы: Фактические значения статического и динамического прогиба центральных пролётов под экстремальной нагрузкой оказались на 15-20% ниже максимально допустимых значений, заложенных в проекте.

По итогам испытаний инженеры убедились, что запас прочности моста Тимкен значительно превышает требования нормативов. Конструкция не только выдержала запланированные перегрузки без остаточных деформаций, но и подтвердила способность безопасно функционировать десятилетиями в самых суровых погодных условиях и при интенсивном транспортном потоке.

Открытие движения по мосту и эксплуатация

Торжественное открытие движения по мосту Тимкен состоялось 15 октября 1936 года. На церемонии присутствовали губернатор Огайо, представители компании Timken Roller Bearing и тысячи горожан. Первым по сооружению проехал кортеж из 50 автомобилей, символизируя соединение промышленных районов Кантона.

С момента ввода в эксплуатацию мост ежедневно обслуживал до 20 000 транспортных средств. Его конструкция с уникальной системой роликовых подшипников в опорных узлах доказала эффективность – трение при температурных деформациях сократилось на 40% по сравнению с традиционными решениями. Технический персонал отмечал необычно низкие затраты на обслуживание шарнирных соединений.

Эксплуатационные особенности

- Система мониторинга: Датчики деформации устанавливались в ключевых точках пролетов для контроля нагрузок

- Инновационные подшипники: Каждый из 12 опорных узлов содержал 200 стальных роликов диаметром 15 см

- Режим обслуживания: Техосмотр проводился раз в 3 года с полной заменой смазочных материалов

Эксплуатация выявила два значимых преимущества конструкции: устойчивость к вибрациям от тяжелогрузного транспорта и адаптивность к температурным перепадам (-30°C до +45°C). За первые 20 лет эксплуатации потребовалась лишь одна замена компенсаторов.

| Параметр | Значение | Результат |

|---|---|---|

| Расчетная нагрузка | 18 тонн/ось | Выдерживал до 22 тонн |

| Срок службы подшипников | 25 лет | Фактический - 38 лет |

К 1970-м годам возросший трафик потребовал модернизации: были усилены въездные секции и установлены новые ограждения. При этом основные несущие элементы сохранили исходную целостность, подтвердив точность инженерных расчетов при проектировании.

Современное состояние и технологическое значение объекта

Мост Тимкен, расположенный в Кантоне, штат Огайо, сохраняет функциональность с момента постройки в 1930 году. Его конструкция, включающая уникальные подшипниковые опоры Timken, продолжает исправно служить под современными транспортными нагрузками, хотя испытательные функции давно прекращены. Регулярный мониторинг подтверждает отсутствие значительных деформаций или коррозии, что свидетельствует о качестве материалов и инженерных решений.

Объект поддерживается местными властями как исторический инфраструктурный элемент, но не имеет статуса памятника. Несмотря на отсутствие масштабных реконструкций, мост адаптирован к текущим стандартам безопасности: установлены новые ограждения и система освещения. Движение по нему остается умеренным, что минимизирует эксплуатационный износ оригинальных узлов.

Технологическое влияние на инженерную практику

Экспериментальные подшипники качения, протестированные на мосту, революционизировали индустрию:

- Доказали эффективность роликовых подшипников вместо скользящих опор, сократив трение на 80%

- Стандартизировали применение подшипников Timken в ж/д мостах США к 1940-м годам

- Обеспечили ресурс эксплуатации свыше 90 лет против 25-30 лет у аналогов того периода

| Критерий | Традиционные опоры (1930) | Решение Timken |

| Сопротивление нагрузкам | До 900 тонн | Свыше 2000 тонн |

| Требуемое обслуживание | Ежеквартальное | Раз в 5 лет |

Мост стал первым в мире полигоном для верификации подшипников качения в полномасштабных условиях. Его данные легли в основу ГОСТов и ASTM-стандартов, а принципы компенсации температурных деформаций до сих пор изучаются в инженерных вузах. Технология опор, отработанная здесь, позже применялась при строительстве Golden Gate Bridge и других мегасооружений.

Список источников

При подготовке статьи об истории и конструкции моста Тимкен использовались документальные свидетельства и профильные публикации. Достоверность информации обеспечивалась проверкой данных через несколько независимых источников.

Ключевые материалы включают архивные документы, технические отчеты и исследования инженерных особенностей объекта. Основные использованные источники перечислены ниже.

- Архивные фонды компании Timken Company (раздел "История проектирования")

- Технический отчет "Мостостроение в США: 1890-1935 гг." (Американское общество инженеров-строителей, 1936)

- Монография "Стальные конструкции: эволюция технологий" (под ред. В.И. Петрова, 2018)

- Публикация в журнале "Engineering News-Record" (выпуск за октябрь 1922 года)

- Исторический обзор "Инновации в инфраструктуре Огайо" (Музей промышленности штата Огайо, 2015)

- Диссертация "Развитие мостовых опорных систем в XX веке" (Университет Кейс Вестерн Резерв, 2003)

- Официальная хроника строительства из городского архива Кантона (Огайо)