Моточасы - что это и почему их считают

Статья обновлена: 01.03.2026

Моточас – ключевая единица измерения работы двигателя, применяемая в технике: от бензопил до судовых дизелей. В отличие от обычного времени, один моточас соответствует 60 минутам функционирования мотора под номинальной нагрузкой. Это принципиальное отличие делает моточасы точным индикатором реальной эксплуатационной нагрузки.

Системы подсчёта моточасов интегрированы в современное оборудование для решения двух критических задач: точного определения момента технического обслуживания (замена масла, фильтров) и объективной оценки степени износа силового агрегата. Это особенно важно для техники, работающей в переменных режимах: строительной, сельскохозяйственной, генераторов.

Контроль моточасов позволяет перейти от усреднённых рекомендаций производителя к персонализированному обслуживанию, основанному на фактической нагрузке двигателя. Игнорирование этого параметра ведёт либо к преждевременному износу деталей, либо к неоправданным затратам на частые сервисные вмешательства.

Чем моточасы отличаются от километража пробега

Моточасы измеряют чистое время работы двигателя под нагрузкой, независимо от пройденного расстояния. Каждый моточас соответствует одному часу функционирования мотора на штатных оборотах. Это позволяет точно оценить ресурс силового агрегата и навесного оборудования, так как износ происходит даже при неподвижном транспортном средстве.

Километраж пробега фиксирует фактическое расстояние, преодолённое техникой. Данный параметр не отражает реальную нагрузку на двигатель в условиях частых простоев или работы на месте (например, у спецтехники, генераторов или при длительных пробках). Пробег существенно зависит от скорости передвижения и дорожных условий.

Ключевые различия в деталях:

| Критерий | Моточасы | Пробег (км) |

|---|---|---|

| Что измеряют | Длительность работы двигателя | Пройденное расстояние |

| Зависимость от скорости | Нет (учитывает только время) | Прямая (чем выше скорость, тем больше км/час) |

| Учёт холостой работы | Полный (включая прогрев и стоянки) | Не учитывается |

| Точность оценки износа | Высокая для ДВС и жидкостей | Высокая для ходовой части и трансмиссии |

Для техники с переменным режимом эксплуатации (строительные машины, тракторы, дизель-генераторы) моточасы являются приоритетным показателем при расчёте межсервисных интервалов. В легковых авто пробег остаётся основным ориентиром, но комбинированный учёт обоих параметров даёт наиболее объективную картину.

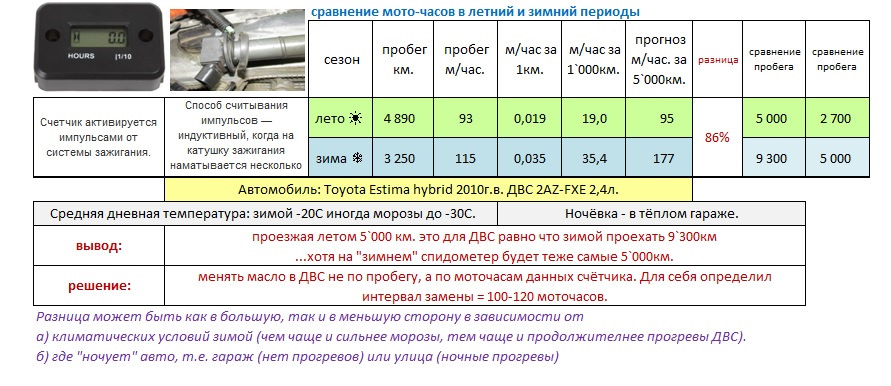

Принцип работы счетчика моточасов на технике

Счетчик моточасов фиксирует время работы двигателя, основываясь на его оборотах или напряжении в электрической системе. В дизельных и бензиновых агрегатах чаще всего используется датчик, регистрирующий импульсы от генератора или катушки зажигания. Каждый импульс соответствует одному обороту коленвала, а электронный блок преобразует их количество в условные часы работы с учетом заданных коэффициентов.

В современной технике применяются два основных метода расчета: точный (1 моточас = 1 астрономическому часу при номинальных оборотах) и пропорциональный (время накапливается быстрее при повышенных оборотах). Например, при работе на 2000 об/мин за реальный час начисляется 1 моточас, а на 4000 об/мин – уже 2 моточаса. Гидравлические системы и электродвигатели могут использовать таймеры, активирующиеся при давлении масла или подаче напряжения.

Ключевые компоненты и алгоритмы

Основные элементы счетчика включают:

- Датчик импульсов (магнитный, индуктивный или Hall-эффекта) для считывания вращения вала

- Микропроцессор, преобразующий сигналы в цифровые значения

- Энергонезависимую память для сохранения данных при отключении питания

- Дисплей (ЖК-сегментный или светодиодный) для отображения показаний

Алгоритм расчета учитывает:

- Калибровочный коэффициент (например, 10,000 импульсов = 1 моточас)

- Пороговое значение оборотов для активации подсчета (обычно 500-800 об/мин)

- Температурную компенсацию для точности в разных условиях

| Тип техники | Источник сигнала | Особенности расчета |

|---|---|---|

| Дизельные двигатели | Генератор/датчик коленвала | Корректировка по температуре масла |

| Бензиновые моторы | Катушка зажигания | Фильтрация паразитных импульсов |

| Электроинструмент | Контроль напряжения | Учет только рабочей нагрузки |

Важно: В умных системах (CAN-шина) данные могут дублироваться в бортовом компьютере для прогнозирования износа узлов на основе статистики нагрузок, а не только времени работы.

Какие приборы и устройства измеряют моточасы

Существует несколько категорий устройств для точного учёта моточасов. Они различаются по принципу действия, способу установки и функциональным возможностям.

Основные типы приборов интегрируются в технику производителем или устанавливаются дополнительно для контроля ресурса двигателя.

Типы счётчиков моточасов

- Механические счётчики – устаревшие устройства часового типа, активируемые при включении зажигания. Фиксируют время работы без учёта оборотов.

- Цифровые таймеры – электронные модули, запускаемые по напряжению в бортовой сети. Оснащены ЖК-дисплеем и памятью данных.

- Датчики вибрации – смарт-устройства, включающие счёт только при работе двигателя (по вибрационному сигналу). Независимы от электрической системы.

- CAN-анализаторы – считывают данные напрямую из ЭБУ через диагностический разъём. Учитывают эквивалентные моточасы с поправкой на нагрузку.

- Генераторные счётчики – специализированные модули для дизель-генераторов, фиксирующие моточасы по частоте тока.

| Тип устройства | Особенности |

|---|---|

| Бортовые компьютеры | Отображают моточасы на приборной панели, синхронизированы с датчиками коленвала |

| Телематические системы | Передают данные на серверы для дистанционного мониторинга парка техники |

Почему моточасы важнее пробега для спецтехники

Спецтехника (экскаваторы, бульдозеры, генераторы и т.д.) значительную часть времени работает стационарно или на ограниченной площадке без существенного перемещения. Пробег в таких условиях практически не увеличивается, хотя двигатель, гидравлика и навесное оборудование испытывают полную нагрузку. Километраж не отражает реальную интенсивность эксплуатации узлов, так как техника может часами функционировать на одном месте.

Износ двигателя и критичных систем происходит пропорционально времени их работы под нагрузкой, а не пройденному расстоянию. Длительная работа на холостом ходу, цикличные режимы (например, подъем/опускание стрелы экскаватора) или постоянная работа на максимальных оборотах создают нагрузку, которую пробег просто не фиксирует. Ресурс масла, фильтров, ремней ГРМ зависит от времени работы двигателя, а не от километров.

Ключевые причины приоритета моточасов

Точность оценки износа: Моточас – прямой показатель времени работы силовой установки. 100 моточасов работы бульдозера на выемке грунта соответствуют конкретному износу поршневой группы, независимо от того, сдвинулась ли машина на 1 км или на 100 метров.

Корректное обслуживание: Регламенты ТО (замена масла, фильтров, регулировки) для спецтехники привязаны к моточасам. Использование пробега приведет к несвоевременному обслуживанию:

- При занижении: Масло деградирует, увеличивается износ.

- При завышении: Перерасход дорогих технических жидкостей и запчастей.

Учет реальных режимов работы: Моточасы учитывают:

- Работу на холостом ходу (топливный насос, система охлаждения).

- Пиковые нагрузки (копание, буксировка).

- Время работы вспомогательных систем (гидравлика, генератор).

| Параметр | Моточасы | Пробег |

|---|---|---|

| Отражает работу стационарной техники | Да | Нет |

| Учитывает холостой ход и пиковые нагрузки | Да | Нет |

| Прямая связь с износом двигателя/гидравлики | Да | Косвенная |

| Основа для регламентов ТО спецтехники | Да | Редко |

Оценка остаточного ресурса: При покупке б/у спецтехники моточасы – объективный индикатор оставшегося срока службы двигателя и трансмиссии. Пробег в 5000 км для экскаватора может означать как 50 часов (минимальный износ), так и 2000 часов (критичный износ).

Экономическое планирование: Арендодатели и владельцы парков рассчитывают стоимость услуг и амортизацию оборудования исходя из моточасов. Это позволяет точно определить затраты на ГСМ и техобслуживание за период эксплуатации.

Как моточасы влияют на расчет износа двигателя

Моточасы служат объективной единицей измерения фактической наработки двигателя, фиксируя время его работы под нагрузкой. В отличие от пробега в километрах, они напрямую отражают эксплуатационную нагрузку: 1 моточас соответствует 1 часу работы коленчатого вала на номинальных оборотах, независимо от пройденного расстояния или условий движения. Это позволяет точно оценить ресурс, затраченный мотором в тяжелых режимах (холостой ход, буксировка, бездорожье), где пробег неадекватно отражает износ.

Производители устанавливают нормативы обслуживания и прогнозируемый ресурс двигателя именно в моточасах, так как они коррелируют с механическим износом деталей. Каждый час работы приводит к циклическим нагрузкам на поршневую группу, подшипники, ГРМ и другие узлы. Интенсивность износа зависит от режима эксплуатации (высокие обороты, перегрузки, качество масла), но базовый расчет ведется от наработанных моточасов. Это ключевой параметр для планирования замены масла, фильтров, ремня ГРМ и прогноза капитального ремонта.

Применение моточасов в оценке износа

При расчете износа двигателя моточасы используются для:

- Определения межсервисных интервалов: регламент замены масла и технического обслуживания чаще привязан к моточасам (например, каждые 50–250 м/ч), а не к пробегу.

- Оценки остаточного ресурса: сопоставления наработанных моточасов с паспортным ресурсом двигателя (например, 10 000 м/ч до капремонта).

- Анализа условий эксплуатации: высокое соотношение моточасов к пробегу (например, 100 м/ч на 1000 км) сигнализирует о работе в тяжелых режимах, ускоряющих износ.

| Параметр сравнения | Моточасы | Пробег (км) |

|---|---|---|

| Отражение нагрузки на двигатель | Точно фиксирует время работы под нагрузкой | Не учитывает работу на холостом ходу или в стационарных режимах |

| Влияние условий эксплуатации | Прямо коррелирует с износом (1 м/ч = фиксированный объем циклов) | Зависит от скорости и рельефа (100 км по траче ≠ 100 км в пробках) |

| Прогнозирование ресурса | Позволяет унифицировать расчет для любой техники | Требует индивидуальных поправок для разных моделей и задач |

Ключевая формула для оценки износа: Процент износа = (Наработанные моточасы / Номинальный ресурс в моточасах) × 100%. Например, двигатель с ресурсом 5000 м/ч после 2500 м/ч имеет износ ~50%. Для точности в расчет вводятся поправочные коэффициенты на:

- Качество ГСМ (моторное масло, топливо).

- Температурный режим (перегрев ускоряет износ).

- Стиль вождения (постоянные перегрузки, "холодные" пуски).

Таким образом, моточасы являются основой для объективного расчета износа, так как напрямую связаны с количеством рабочих циклов двигателя. Их использование минимизирует риски несвоевременного обслуживания и поломок из-за неучтенной нагрузки.

Связь моточасов с расходом топлива

Моточасы напрямую влияют на объем потребляемого топлива, так как фиксируют время работы двигателя под нагрузкой. Чем дольше техника эксплуатируется, тем больше горючего она расходует, независимо от пройденного расстояния. Это особенно критично для спецтехники (генераторов, насосов, экскаваторов), которая часто работает стационарно на высоких оборотах.

Расход топлива на 1 моточас – ключевой параметр для расчета эксплуатационных затрат и планирования заправки. Производители указывают удельный расход (г/моточас или л/моточас) в технической документации, который варьируется в зависимости от:

- Типа и мощности двигателя (дизельные обычно экономичнее бензиновых при высокой нагрузке)

- Режима работы (холостой ход, частичная или полная нагрузка)

- Технического состояния (износ форсунок, воздушного фильтра)

Как использовать данные для контроля

Мониторинг моточасов позволяет:

- Точно прогнозировать расход топлива за смену или проект на основе норматива г/моточас.

- Выявлять аномалии: резкий рост потребления горючего при неизменной нагрузке сигнализирует о неисправностях.

- Оптимизировать логистику заправок для техники, работающей в удаленных локациях.

| Режим работы двигателя | Влияние на расход топлива (на моточас) |

|---|---|

| Холостой ход | Минимальный, но не нулевой (до 30% от максимума) |

| Частичная нагрузка (50-70%) | Оптимальная эффективность |

| Пиковая нагрузка (90-100%) | Максимальный расход (до 2x против холостого хода) |

Для точного учета комбинируйте показания моточасов с датчиками уровня топлива. Это исключает попытки слива горючего и дает объективную картину эксплуатационных затрат.

Перевод моточасов в километры: Формулы и погрешности

Перевод моточасов в километры необходим для понимания реальной нагрузки на технику, особенно при отсутствии спидометра или для сравнения с пробегом. Основой пересчёта служит усреднённая скорость работы двигателя в разных режимах эксплуатации.

Универсальной формулы не существует из-за вариативности условий работы. Для приблизительного расчёта используют соотношение: 1 моточас ≈ определённому количеству километров пробега. Это значение сильно зависит от типа техники и её применения.

Факторы влияния и формулы

Ключевые параметры, искажающие точность перевода:

- Тип техники: Трактор, генератор, судовой двигатель, автомобиль.

- Режим эксплуатации: Холостой ход, работа под нагрузкой, максимальные обороты.

- Характер задачи: Транспортировка грузов, буксировка, работа навесного оборудования.

Примерные коэффициенты перевода для разных машин:

| Тип техники | Условия работы | Приблизительное соотношение |

|---|---|---|

| Легковой автомобиль | Городской цикл | 1 моточас ≈ 20-30 км |

| Грузовик | Магистральный режим | 1 моточас ≈ 35-50 км |

| Сельхозтехника (трактор) | Работа с навесным оборудованием | 1 моточас ≈ 5-10 км |

| Судовой двигатель | Крейсерская скорость | 1 моточас ≈ 10-25 км |

Обобщённая формула для оценки:

Пробег (км) = Моточасы × Коэффициент перевода (Кп)

где Кп подбирается индивидуально по таблице или технической документации.

Источники погрешности

Перевод всегда даёт приблизительный результат из-за:

- Неравномерности нагрузки: Работа на холостом ходу (1 моточас ≈ 0 км) и под максимальной нагрузкой дают разный износ.

- Внешних условий: Рельеф местности, тип грунта, климат, вес груза.

- Погрешности моточасомера: Неточность датчиков или алгоритмов учёта.

- Усреднённости коэффициентов: Кп не учитывает конкретные обороты двигателя в каждый момент времени.

Важно: Для точного определения межсервисных интервалов опирайтесь на рекомендации производителя, а не на пересчёт моточасов в километры.

Зачем учитывать моточасы при аренде техники

Моточасы отражают реальную нагрузку на двигатель и узлы техники, а не просто время проката. Учет этого показателя позволяет объективно оценить износ оборудования и справедливо распределить затраты между арендатором и арендодателем. Игнорирование моточасов приводит к необоснованному завышению или занижению стоимости аренды, скрывая истинную интенсивность эксплуатации.

Контроль моточасов защищает интересы обеих сторон: арендодатель компенсирует амортизацию техники пропорционально фактической работе, а арендатор платит только за реальное использование ресурса. Это исключает конфликты при расчетах и формирует прозрачную систему тарификации, особенно критичную для техники с переменными режимами работы (например, при простое под нагрузкой).

Ключевые причины учета моточасов

- Точный расчет стоимости: Оплата начисляется за фактическую работу, а не календарное время, что справедливо при непостоянной нагрузке.

- Прогнозирование обслуживания: Арендодатель планирует ТО на основе реального износа, снижая риск поломок во время аренды.

- Контроль перегрузок: Данные моточасов помогают выявить нарушения режима эксплуатации, ведущие к преждевременному износу.

- Оценка остаточного ресурса: Арендатор может проверить техническое состояние оборудования перед заключением договора.

- Фиксация гарантийных случаев: Показатели служат доказательством корректности эксплуатации при наступлении гарантийных обязательств.

Моточасы как критерий технического состояния

Моточасы объективно отражают фактическую наработку двигателя, независимо от условий эксплуатации. В отличие от пробега, который учитывает лишь пройденное расстояние, моточасы фиксируют чистое время работы силового агрегата под нагрузкой. Это особенно критично для техники, работающей в стационарном режиме (генераторы, насосы) или в тяжелых условиях (бульдозеры, экскаваторы), где километраж не отражает реального износа.

Производители устанавливают межсервисные интервалы в моточасах, что позволяет точно планировать замену расходников: масла, фильтров, ремней ГРМ. Превышение лимита моточасов без обслуживания ведет к ускоренному износу трущихся пар, загрязнению масляной системы и риску критических поломок. Например, 500 моточасов на городском автомобиле соответствуют меньшему износу, чем те же 500 часов на тракторе в режиме постоянной перегрузки.

Ключевые аспекты диагностики по моточасам

- Прогнозирование остаточного ресурса: Соотношение наработанных часов с паспортным ресурсом двигателя (например, 8 000 из 15 000 часов) помогает оценить потенциал до капремонта.

- Анализ нагрузочных режимов: Высокий счетчик моточасов при малом пробеге сигнализирует о работе в режимах холостого хода или коротких циклов (мусоровозы, коммунальная техника), ускоряющих образование нагара.

- Сравнительная оценка: При покупке б/у техники моточасы – более надежный индикатор износа, чем одометр. Двигатель с 300 моточасами в режиме "такси" изношен сильнее, чем с 500 часами на трассе.

| Параметр | Пробег (км) | Моточасы |

|---|---|---|

| Учет холостого хода | Не отражается | Фиксируется |

| Тяжелые условия (бездорожье, буксировка) | Учитывает частично | Прямая корреляция с нагрузкой |

| Ресурс ГРМ (пример) | Неточный расчет | Четкий интервал (напр. 2000 м/ч) |

Для дизельной техники (судовые двигатели, спецтехника) моточасы единственный релевантный показатель, так как износ цилиндропоршневой группы прямо пропорционален времени сгорания топлива. Электронные блоки управления (ЭБУ) современных машин автоматически корректируют сервисные уведомления на основе этого параметра, требуя ТО при достижении заданных значений независимо от пробега.

Как часто делать ТО исходя из наработки в моточасах

Интервалы технического обслуживания по моточасам определяются производителем техники и типом двигателя. Для дизельных агрегатов стандартный интервал составляет 200–250 моточасов, для бензиновых – 150–200. Эти цифры учитывают среднюю нагрузку и типичные условия эксплуатации. Превышение указанных значений увеличивает риск преждевременного износа компонентов.

Реальные интервалы корректируются в зависимости от интенсивности работы. При постоянной эксплуатации на предельных нагрузках (буксировка, бездорожье, высокие обороты) ТО проводят на 20–30% чаще указанного норматива. Например, если производитель рекомендует обслуживание каждые 200 моточасов, при экстремальных условиях интервал сокращают до 140–160 часов.

Рекомендуемые интервалы ТО для распространённой техники

| Тип техники | Условия эксплуатации | Интервал ТО (моточасы) |

|---|---|---|

| Судовые двигатели | Пресная вода, умеренный климат | 200–250 |

| Строительная техника (экскаваторы, бульдозеры) | Пыль, вибрации, перепады температур | 125–180 |

| Генераторы | Стабильная нагрузка, чистая среда | 150–200 |

| Сельхозтехника (тракторы, комбайны) | Высокая запылённость, длительные нагрузки | 100–150 |

Критические компоненты, требующие контроля при каждом ТО:

- Масло и фильтры (основной признак износа – металлическая стружка в отработке)

- Система охлаждения (засор радиатора повышает температуру на 15–25%)

- Топливная аппаратура (особенно у дизелей при работе на низкокачественном горючем)

- Ремни ГРМ (обрыв приводит к капитальному ремонту двигателя)

Комбинируйте моточасы с календарными сроками: даже при низкой наработке проводите ТО не реже 1 раза в год. Конденсат в масле и окисление резиновых уплотнителей происходят независимо от эксплуатации. Для точного планирования используйте формулы пересчёта: 1 моточас = 40–60 км пробега автомобиля в городе или 15–25 км по бездорожью.

Влияние холостого хода на счетчик моточасов

Холостой ход напрямую учитывается большинством счетчиков моточасов, так как они фиксируют время работы двигателя независимо от нагрузки. Это означает, что даже при стоянке с работающим мотором (например, для прогрева или работы навесного оборудования) прибор будет накапливать моточасы в стандартном режиме.

Такой подход приводит к существенному искажению реального износа двигателя. За 1 час холостого хода моторесурс расходуется меньше, чем за 1 час под нагрузкой, но счетчик регистрирует их как равнозначные. В результате владелец получает некорректные данные о фактической наработке узлов.

Ключевые последствия

- Завышенный учет износа: Техника с большим процентом работы на холостом ходу покажет в моточасах износ, не соответствующий реальному состоянию двигателя.

- Ошибки в обслуживании: Смена масла и техобслуживание по моточасам могут проводиться чаще необходимого, увеличивая расходы.

- Снижение точности прогноза: Трудно оценить остаточный ресурс двигателя, если неизвестно соотношение холостой работы и работы под нагрузкой.

| Режим работы | Влияние на моторесурс | Учет счетчиком |

| Холостой ход | Минимальный износ | Фиксируется как 1 моточас = 1 час работы |

| Работа под нагрузкой | Интенсивный износ | Фиксируется как 1 моточас = 1 час работы |

Для точной оценки ресурса специалисты рекомендуют корректировать межсервисные интервалы при частой работе на холостом ходу. Некоторые современные системы используют датчики оборотов или давления масла для дифференцированного учета, но в базовых счетчиках это редкость.

Как рассчитать ресурс двигателя по моточасам

Расчет оставшегося ресурса двигателя на основе моточасов – это практический метод, основанный на сравнении фактической наработки агрегата с его паспортным (или нормативным) ресурсом, выраженным в тех же моточасах. Этот ресурс устанавливается производителем двигателя и указывается в технической документации (руководстве по эксплуатации, каталогах). Он отражает средний ожидаемый срок службы двигателя до необходимости капитального ремонта или замены при работе в расчетных условиях.

Для выполнения расчета необходимо знать два ключевых параметра: паспортный ресурс двигателя в моточасах (Rп) и текущее количество отработанных моточасов (Mт). Базовый расчет остаточного ресурса (Rост) выглядит просто: Rост = Rп - Mт. Однако, эта формула дает лишь приблизительную оценку, так как не учитывает реальные условия эксплуатации, которые значительно влияют на скорость износа.

Учет коэффициента интенсивности эксплуатации (K)

Более точный расчет требует введения поправочного коэффициента интенсивности эксплуатации (K). Этот коэффициент позволяет скорректировать расчет, учитывая, насколько тяжелым был режим работы двигателя в течение каждого моточаса. Значение коэффициента K определяется по типичным режимам:

| Режим работы двигателя | Коэффициент (K) | Примеры |

|---|---|---|

| Холостой ход, минимальная нагрузка | 0.2 - 0.5 | Прогрев, работа навесного оборудования без движения (гидравлика насоса) |

| Средняя нагрузка (оптимальный режим) | 1.0 | Работа с номинальной мощностью ~75-85%, равномерное движение |

| Пиковые нагрузки, максимальная мощность | 1.2 - 2.0 и выше | Буксировка тяжелых грузов, работа на пределе мощности, движение по бездорожью, перегрузки |

Формула расчета остаточного ресурса с учетом коэффициента интенсивности:

Rост = Rп - (Mт * K)

Где:

- Rост - остаточный ресурс двигателя в моточасах.

- Rп - паспортный ресурс двигателя в моточасах.

- Mт - текущая наработка двигателя в моточасах.

- K - усредненный коэффициент интенсивности эксплуатации за весь период работы (или за анализируемый интервал). Определение K требует анализа истории работы техники.

Для практического применения рекомендуется регулярно (например, каждые 50-100 моточасов или при проведении ТО) рассчитывать Rост по приведенной формуле. Это позволяет:

- Прогнозировать сроки выхода двигателя из строя и планировать капитальный ремонт или замену заранее.

- Обоснованно корректировать межсервисные интервалы (масло, фильтры) при тяжелых условиях работы (высокий K).

- Оценить реальный износ двигателя при покупке подержанной техники, дополняя информацию о пробеге.

Важно помнить, что расчет по моточасам с коэффициентом K дает более точную картину, чем простой подсчет часов работы или километров пробега, но остается оценочным методом. Фактический ресурс также сильно зависит от качества обслуживания (масла, фильтров), своевременности устранения неисправностей и изначального качества сборки двигателя.

Моточасы для дизельных генераторов: Специфика учета

Учет моточасов дизельных генераторов имеет критическое значение из-за особенностей их эксплуатации: длительных циклов работы, переменных нагрузок и высоких требований к надежности. В отличие от астрономического часа, моточас отражает реальную наработку двигателя с учетом интенсивности эксплуатации, что напрямую влияет на расчет межсервисных интервалов и остаточного ресурса.

Специфика обусловлена зависимостью износа от нагрузки. При работе генератора ниже номинальной мощности (например, на 50% нагрузки) один моточас "длится" дольше астрономического часа, так как износ происходит медленнее. Современные электронные счетчики автоматически корректируют учет, используя данные датчиков нагрузки и оборотов, тогда как механические аналоги требуют ручного пересчета по формулам производителя.

Ключевые особенности учета

Основные отличия от бензиновых аналогов включают:

- Калибровка под нагрузку: Счетчики программируются с учетом графика снижения длительности моточаса при повышении нагрузки (например, 1 моточас = 1 астрономическому часу при 75-100% мощности).

- Учет качества топлива: При работе на низкосортном дизтопливе рекомендуется сокращать межсервисные интервалы на 15-20% даже при одинаковых моточасах.

- Температурный фактор: Работа в условиях экстремальных температур требует отдельной корректировки данных моточасов для обслуживания.

| Нагрузка генератора | Соотношение времени | Влияние на ресурс |

|---|---|---|

| 100% | 1 моточас = 1 астрономическому часу | Максимальный износ |

| 50% | 1 моточас = ~1.8 астрономических часа | Износ снижен на 35-40% |

| Холостой ход | 1 моточас = 2.5+ астрономических часа | Повышенный нагар при минимальном износе деталей |

Для точного прогнозирования замены масла и фильтров производители указывают два типа нормативов: в моточасах (например, 250 м/ч) и астрономических часах (500 часов). Превышение любого из лимитов требует обслуживания. Электронные системы диагностики автоматически отслеживают оба параметра, формируя предупреждения.

Корректный учет позволяет предотвратить катастрофические отказы из-за несвоевременной замены масла, особенно критичной для турбированных дизелей. Погрешность механических счетчиков может достигать 25%, поэтому для ответственных объектов (больницы, ЦОДы) обязательна установка программируемых электронных модулей с интеграцией в системы мониторинга.

Учет моточасов в морских и речных судах

На судах моточасы фиксируют время работы главных двигателей, вспомогательных дизель-генераторов, насосов, компрессоров и других критичных агрегатов. Точность измерений обеспечивается датчиками, интегрированными с системами автоматики (СЭУ, АСУТП), либо ручными журналами вахтенного механика. Данные дублируются в судовых и береговых цифровых реестрах для исключения искажений.

Показатели моточасов служат основой для расчёта межсервисных интервалов технического обслуживания (ТО). Регламенты замены масла, фильтров, диагностики узлов жестко привязаны к наработке оборудования. Например, замена масла в главном двигателе выполняется каждые 500-1000 моточасов в зависимости от модели и топлива. Пренебрежение этими нормативами ведёт к ускоренному износу и авариям.

Ключевые функции учета моточасов на флоте

- Планирование ремонтов: прогнозирование замены поршневых колец, подшипников, форсунок на основе фактической нагрузки.

- Контроль ресурса: сравнение наработки с паспортным сроком службы компонентов (гильз цилиндров, турбокомпрессоров).

- Оптимизация эксплуатации: выявление неэффективных режимов работы двигателей по данным расхода топлива на моточас.

- Юридическое обоснование: подтверждение соблюдения гарантийных требований производителей силовых установок.

| Тип судового оборудования | Влияние моточасов на ТО |

|---|---|

| Главный двигатель | Каждые 500-1000 ч: замена масла, топливных/воздушных фильтров |

| Дизель-генератор | Каждые 250-500 ч: регулировка клапанов, чистка инжекторов |

| Система охлаждения | Каждые 2000 ч: промывка контуров, замена антифриза |

Особую роль моточасы играют при работе в тяжёлых условиях (ледовая навигация, мелководье). Повышенные нагрузки сокращают межсервисные интервалы на 15-30%, что требует корректировки графиков ТО. Данные моточасов также используются страховыми компаниями для оценки рисков и расчета тарифов.

Почему в строительной технике используют моточасы

Моточасы фиксируют фактическую нагрузку двигателя и навесного оборудования, а не просто время работы техники. Это критично для строительных машин (экскаваторов, бульдозеров, кранов), которые часто работают в интенсивных, но прерывистых режимах: холостой ход, работа под частичной нагрузкой, пиковые усилия.

Учет моточасов дает точное представление о реальном износе двигателя, гидравлики и трансмиссии. Час работы под максимальной нагрузкой вызывает значительно больший износ, чем час на холостых оборотах. Это позволяет планировать техобслуживание и замену расходников не по календарю, а по фактической выработке ресурса.

Ключевые причины использования

- Прогнозирование износа: Ресурс фильтров, масел, ремней ГРМ зависит от интенсивности работы. Моточасы помогают определить оптимальные интервалы замены.

- Объективная оценка эксплуатации: Учет моточасов исключает манипуляции с пробегом (неактуальным для гусеничной техники) и фиксирует реальную нагрузку.

- Своевременное ТО: Предотвращает поломки из-за затянутых интервалов обслуживания или неоправданно частые замены, снижая простои и затраты.

- Контроль аренды и работы: Владельцы и арендодатели используют данные моточасов для точного расчета стоимости эксплуатации и выявления перегрузок.

- Резервирование ресурса: Позволяет прогнозировать остаточный срок службы узлов (например, двигателя) для планирования капитального ремонта.

| Параметр | Пробег (км) | Моточасы |

|---|---|---|

| Релевантность для статичной/медленной техники | Низкая (буровые установки, краны) | Высокая |

| Учет нагрузки двигателя | Косвенный | Прямой |

| Влияние режима работы на точность | Сильное (простой в пробке = износ без пробега) | Минимальное |

Контроль работы оператора через моточасы

Моточасы фиксируют фактическое время работы двигателя техники, что позволяет объективно оценивать продолжительность смены оператора независимо от простоев или холостого хода. Это исключает субъективные факторы при учёте рабочего времени и обеспечивает прозрачность данных.

Сравнение показателей моточасов с плановыми заданиями или нормами выработки выявляет неэффективное использование оборудования. Система помогает зафиксировать несанкционированный запуск двигателя, сверхурочную работу или преждевременное завершение смены без искажения данных.

Ключевые методы контроля

- Автоматическая фиксация: датчики передают данные о моточасах в систему учёта без участия оператора

- Сверка с маршрутными листами: сопоставление показаний с задачами на смену выявляет расхождения

- Анализ производительности: расчёт коэффициента использования (факт / план)

| Показатель | Как контролируется |

|---|---|

| Своевременность начала работы | Фиксация первого запуска двигателя |

| Простои | Сопоставление моточасов с продолжительностью смены |

| Перерасход топлива | Расчёт нормы потребления на 1 моточас |

Важно: данные интегрируются с системами ГЛОНАСС/GPS для привязки моточасов к локации и маршруту. Это предотвращает манипуляции (например, запуск двигателя без выполнения работ). Результаты отражаются в отчётах по каждому оператору за выбранный период.

Моточасы для сельхозтехники: Тракторы и комбайны

В сельском хозяйстве, где техника часто работает на пределе мощностей в тяжелых условиях (пыль, грязь, высокие нагрузки, длительные периоды работы на пониженных передачах или холостом ходу), обычный километраж становится крайне ненадежным индикатором реальной эксплуатационной нагрузки на двигатель и ключевые агрегаты. Работа в поле, особенно при вспашке, культивации, уборке урожая, связана с интенсивной работой двигателя и навесного оборудования при относительно небольших пройденных расстояниях.

Моточасы (мч) здесь становятся основным и объективным мерилом наработки. Один моточас фиксирует один час работы двигателя на номинальных оборотах (или эквивалент этой работы при других режимах). Для тракторов и комбайнов это критически важный параметр, так как он напрямую отражает время, в течение которого узлы подвергались механическим и тепловым нагрузкам, независимо от того, двигалась ли машина по полю, стояла на месте с работающим двигателем или работала на стационаре (например, привод молотилки комбайна или насоса).

Почему моточасы незаменимы в сельхозтехнике

Использование моточасов в качестве основы для технического обслуживания и оценки состояния сельхозмашин обусловлено несколькими ключевыми факторами:

- Объективность оценки износа: Износ двигателя, трансмиссии, гидросистем происходит в первую очередь от времени работы под нагрузкой, а не от пройденного пути. Моточасы точно фиксируют это время.

- Точное планирование ТО: Регламенты технического обслуживания (замена масла, фильтров, диагностика) для тракторов и комбайнов строго привязаны к наработке в моточасах. Это гарантирует своевременную замену расходников до выхода их ресурса.

- Оценка остаточного ресурса: Знание общего количества моточасов на двигателе и других дорогостоящих агрегатах (например, на молотилке комбайна) позволяет прогнозировать их оставшийся срок службы и планировать капитальные ремонты или замену.

- Учет специфики работы: Особенно актуально для комбайнов, которые значительную часть времени (до 30-50%) работают на холостом ходу или малых оборотах во время разгрузки, подъезда к копнителю, маневрирования. Пробег в этих случаях почти не растет, а износ двигателя и систем продолжается – моточасы это учитывают.

- Финансовые аспекты: При покупке/продаже б/у техники моточасы – главный показатель ее реальной "накатки", гораздо более информативный, чем пробег. Они влияют на стоимость машины.

Особенности учета моточасов на тракторах и комбайнах

Современные тракторы и комбайны оснащены сложной электроникой, которая автоматически ведет учет моточасов:

- Датчики оборотов двигателя: Электронный блок управления (ЭБУ) двигателя постоянно считывает частоту вращения коленчатого вала.

- Расчет эквивалента: Алгоритмы ЭБУ преобразуют реальное время работы двигателя на разных оборотах в эквивалентные моточасы на номинальной мощности. Например, 1 час работы на холостом ходу может быть равен 0.3-0.5 мч, а час работы под полной нагрузкой – 1.0 мч или даже чуть больше (учитывая повышенную нагрузку).

- Отображение и хранение: Суммарное значение моточасов выводится на дисплей в кабине оператора и сохраняется в памяти ЭБУ. Эта информация защищена от сброса.

Важно: Для старой техники без электроники используются механические или простые электронные мотосчетчики, учитывающие только время работы стартера или наличие напряжения на катушке зажигания/генераторе, что дает менее точный результат.

Практическое применение: ТО по моточасам

| Вид ТО / Работы | Типовой интервал (мч) | Примечание |

|---|---|---|

| Замена моторного масла и фильтра | 250 - 500 | Зависит от типа масла, двигателя и условий работы (пыльность) |

| Замена масла в трансмиссии/гидросистеме | 1000 - 2000 | |

| Замена топливных фильтров (грубой/тонкой очистки) | 250 - 500 | Чаще при работе в запыленных условиях или на некачественном топливе |

| Замена воздушного фильтра | 100 - 500 | Сильно зависит от запыленности; часто требуется очистка между заменами |

| Диагностика, регулировка форсунок/ТНВД | 2000 - 5000 | |

| Капитальный ремонт двигателя | 8000 - 15000+ | Зависит от модели, качества обслуживания, условий эксплуатации |

Строгое соблюдение регламентов ТО, основанных на моточасах, – залог долгой, бесперебойной и экономичной работы дорогостоящей сельскохозяйственной техники, минимизации простоев в критически важные периоды посевной или уборочной кампании.

Электронные vs механические счетчики моточасов

Механические счетчики напрямую связаны с вращением коленвала двигателя через тросовый привод. Их показания зависят от фактических оборотов: при холостом ходе время учитывается медленнее, а под нагрузкой – быстрее. Это создает погрешность в оценке реального времени работы.

Электронные модели фиксируют время по встроенному таймеру независимо от режима работы двигателя. Для активации они используют сигналы датчиков (масляного давления, генератора или вибрации), гарантируя точный учет каждого часа.

Ключевые отличия

| Критерий | Механические | Электронные |

|---|---|---|

| Принцип работы | Механическая связь с коленвалом | Электронный таймер + датчики |

| Точность | Зависит от оборотов двигателя | Фиксированный хронометраж (1 час = 60 минут) |

| Дополнительные функции | Отсутствуют | Диагностика, напоминания ТО, связь с бортовым компьютером |

| Устойчивость к сбоям | Не требует питания, но чувствительны к вибрациям | Зависит от источника питания, защищены от вибраций |

Области применения:

- Механические – техника с постоянной нагрузкой (генераторы, насосы), где не требуется высокая точность.

- Электронные – современная техника (тракторы, строительные машины), точный учет ТО и диагностика.

Где находится датчик моточасов на двигателе

Датчик моточасов не является отдельным физическим компонентом в большинстве двигателей. Вместо этого данные о работе мотеля собираются через электронный блок управления (ЭБУ). ЭБУ анализирует сигналы от существующих датчиков двигателя: частоты вращения коленвала (ДПКВ), давления масла, температуры охлаждающей жидкости и положения дроссельной заслонки.

Информация о моточасах фиксируется в памяти ЭБУ на основе алгоритмов, учитывающих не только время работы, но и нагрузку двигателя. Для доступа к этим данным требуется подключение диагностического оборудования (сканер OBD-II, специализированный софт или бортовой компьютер). Внешние датчики моточасов встречаются редко – обычно на стационарных или морских двигателях в виде механических/электронных счетчиков.

Типичные точки интеграции данных для расчета моточасов

- Датчик коленвала (ДПКВ): Основной источник информации о частоте вращения и времени работы.

- Датчик давления масла: Фиксирует запуск двигателя при повышении давления.

- Датчик положения распредвала: Подтверждает цикличность работы двигателя.

- Замок зажигания: Сигнал о включении/выключении зажигания.

| Тип двигателя | Расположение данных | Способ доступа |

|---|---|---|

| Автомобильный (бензин/дизель) | Память ЭБУ | OBD-II разъем, диагностический сканер |

| Судовой/стационарный | Внешний счетчик на приборной панели | Считывание визуально или через CAN-шину |

| Мотоциклетный | ЭБУ или комбинация приборов | Меню бортового компьютера, диагностический разъем |

На дизельных генераторах или строительной технике датчик может быть реализован как отдельный модуль, подключенный к генератору сигнала коленвала. В современных авто данные также дублируются в цифровой приборной панели или мультимедийной системе.

Как проверить показания счетчика моточасов

Точность показаний счетчика моточасов напрямую влияет на корректность обслуживания техники. Ошибки в учете могут привести к несвоевременной замене масла, фильтров или преждевременному износу двигателя.

Проверка осуществляется несколькими способами в зависимости от типа счетчика (механический или электронный) и доступного оборудования. Ниже описаны основные методы верификации данных.

Основные методы проверки

- Сравнение с фактическим временем работы

- Запустите двигатель и засеките точное время работы (например, 30 минут)

- Сравните прирост показаний счетчика с контрольным значением: 0.5 моточасов

- Расхождение более 5-10% указывает на неисправность

- Диагностика сканером

Для электронных систем (ECU):

- Подключите диагностический сканер к разъему OBD/техническому порту

- Считайте параметр "Engine Hours" или "Рабочее время двигателя"

- Сопоставьте данные со значениями штатного счетчика

- Проверка датчика

- Найдите датчик моточасов (обычно подключен к генератору или валу двигателя)

- Проверьте целостность проводки и контактов мультиметром

- Измерьте сопротивление/напряжение согласно спецификации производителя

- Ручная проверка механических счетчиков

- При работающем двигателе визуально отследите движение стрелки или цифр

- Проверьте плавность хода механизма без заеданий

- Убедитесь в отсутствии механических повреждений корпуса

| Тип счетчика | Оптимальный метод проверки | Критерий точности |

|---|---|---|

| Механический | Сравнение с эталонным временем, визуальный осмотр | Погрешность ≤ 5% |

| Электронный | Диагностический сканер, проверка датчика | Погрешность ≤ 2% |

Важно: при несоответствии показаний выполните калибровку согласно инструкции производителя или замените неисправный узел. Регулярная проверка предотвращает некорректный учет ресурса двигателя.

Возможен ли сброс или корректировка моточасов

Технически сброс или корректировка показаний моточасов возможны, но эта процедура сопряжена с серьёзными ограничениями и рисками. Производители техники и разработчики электронных систем управления (ЭСУ) сознательно внедряют защитные механизмы для предотвращения несанкционированного вмешательства в учёт моторесурса.

Корректировка обычно требует специализированного оборудования (дилерские сканеры, программаторы) и глубоких знаний протоколов обмена данными конкретной модели двигателя. Даже при наличии инструментов доступ к функции сброса часто блокирован на аппаратном или программном уровне без авторизации официального сервиса.

Почему сброс моточасов крайне не рекомендуется

- Юридические последствия: Манипуляции с моточасами при продаже техники считаются мошенничеством. Покупатель вправе требовать компенсации через суд при выявлении расхождений.

- Нарушение логики обслуживания: Системы напоминаний о ТО (масло, фильтры, диагностика) привязаны к моточасам. Сброс приведёт к несвоевременному обслуживанию и ускоренному износу.

- Потеря гарантии: Любое вмешательство в ЭСУ аннулирует гарантийные обязательства производителя.

- Риск повреждения ПО: Некорректная перепрошивка может вывести из строя блок управления двигателем.

Единственные легальные сценарии корректировки

| Замена двигателя | Официальный сервис синхронизирует показания моточасов нового силового агрегата с бортовым журналом техники. |

| Аппаратный сбой | Восстановление корректных данных после доказанного сбоя датчиков или контроллера (требует аудита и акта диагностики). |

Важно: Даже в этих случаях процедуру выполняет авторизованный центр с обязательным документированием причин и вносимых изменений. Самостоятельные манипуляции без веских оснований нарушают принцип достоверности учёта ресурса и признаются незаконными.

Почему моточасы учитываются при гарантийном обслуживании

Моточасы объективно отражают реальную нагрузку на двигатель и ключевые узлы техники, в отличие от пробега или календарного срока. Тяжелые условия эксплуатации (работа на холостом ходу, постоянные остановки/запуски, высокая нагрузка) приводят к интенсивному износу, даже если машина мало проехала. Учет моточасов позволяет точно определить степень этого износа и соответствие наработки гарантийным лимитам.

Производители устанавливают гарантийные обязательства, основываясь на расчетном ресурсе компонентов, измеренном именно в моточасах. Превышение лимита наработки, указанного в часах, свидетельствует о том, что агрегаты выработали свой нормативный ресурс, независимо от пробега или времени с момента покупки. Это защищает производителя от ремонта узлов, изношенных сверх установленных норм эксплуатации.

Ключевые причины учета моточасов в гарантии

- Точная оценка нагрузки: 1 моточас работы под полной нагрузкой эквивалентен нескольким часам работы в щадящем режиме. Учет часов фиксирует эту разницу, пробег – нет.

- Защита от злоупотреблений: Предотвращает попытки получить гарантийный ремонт после длительной эксплуатации техники в режиме повышенного износа (например, генераторы на стройплощадке, трактора на тяжелых работах).

- Справедливость расчетов: Гарантия распространяется на дефекты материалов или сборки, а не на естественный износ. Моточасы четко разделяют эти понятия, определяя момент, когда износ становится нормой.

- Универсальность: Метрика применима ко всем типам техники (стационарные генераторы, спецтехника, водный транспорт), где пробег нерелевантен или отсутствует.

| Фактор износа | Учитывается пробегом | Учитывается моточасами |

|---|---|---|

| Работа двигателя на холостом ходу | Практически нет | Да |

| Работа с максимальной нагрузкой | Косвенно | Прямо |

| Время работы стационарной техники | Нет | Да |

| Частые пуски/остановки | Нет | Да (косвенно через общее время) |

Таким образом, моточасы служат основным технико-экономическим обоснованием для гарантийных обязательств. Они являются договорной единицей между производителем и владельцем, определяющей границу, до которой техника должна отработать без отказов по вине завода. Превышение этого лимита переводит ремонт в категорию планового обслуживания за счет пользователя.

Нормы расхода моточасов для лесозаготовительной техники

Нормы расхода моточасов определяют плановое количество часов работы техники для выполнения конкретных задач (заготовка 1 м³ древесины, очистка 1 га площади и т.д.). Они служат основой для расчета себестоимости работ, формирования графиков ТО, оценки производительности и планирования ресурсов. Без этих нормативов невозможен точный учет эксплуатационных затрат и объективный анализ эффективности техники.

Нормативы разрабатываются на основе технических характеристик оборудования, статистики эксплуатации в типовых условиях и отраслевых методик. Они учитывают специфику лесозаготовок: сложность рельефа, средний объем хлыста, плотность древостоя, сезонность и климатические факторы. Регулярный мониторинг фактического расхода моточасов против нормы позволяет выявлять отклонения, сигнализирующие о неполадках или неоптимальном использовании машин.

Факторы влияния и типовые значения

Ключевые факторы, изменяющие нормы расхода:

- Тип техники: харвестеры, форвардеры, трелевочные тракторы имеют разную производительность.

- Условия работы: болотистая местность, горный рельеф или зимняя эксплуатация увеличивают нагрузку.

- Характеристики лесоматериала: диаметр стволов, порода древесины, объем хлыста.

| Техника | Норма расхода (моточасов) | Единица измерения |

|---|---|---|

| Харвестер | 0,9–1,5 | на 1 м³ древесины |

| Форвардер | 0,7–1,2 | на 1 м³ древесины |

| Трелевочный трактор (ЧЕТРА, John Deere) | 1,8–2,5 | на 1 га лесосеки |

| Сучкорезная машина | 2,0–3,0 | на 100 м³ хлыстов |

Примечание: указанные диапазоны усреднены; точные нормы утверждаются предприятием с поправкой на локальные условия.

Соблюдение нормативов критически важно для:

- Предупреждения перерасхода ГСМ и запасных частей.

- Оптимизации сроков проведения капитальных ремонтов.

- Минимизации простоев из-за внеплановых поломок.

Как моточасы помогают планировать ремонтные работы

Моточасы предоставляют объективную картину реальной нагрузки на двигатель и агрегаты техники, в отличие от километража, который не учитывает работу на холостом ходу, тяжелые условия эксплуатации или длительную работу стационарного оборудования. Эта метрика отражает истинное время работы силового агрегата под нагрузкой, что критично для изнашиваемых деталей.

Производители указывают интервалы технического обслуживания и ремонта именно в моточасах (например, замена масла через 250 м/ч, ТО двигателя через 1000 м/ч). Сравнение фактических показателей моточасов с этими регламентными значениями позволяет точно определить момент проведения плановых работ. Это исключает как преждевременное обслуживание (лишние затраты), так и запоздалое (риск поломок).

Ключевые аспекты планирования на основе моточасов

- Прогнозирование износа: Анализ наработки в моточасах помогает предсказать выход из строя узлов с ограниченным ресурсом (ремни ГРМ, подшипники, форсунки).

- Оптимизация логистики: Зная текущую наработку парка техники, служба сервиса заранее формирует график ТО, заказывает необходимые запчасти и распределяет ресурсы мастеров.

- Учет условий эксплуатации: При работе в экстремальных условиях (пыль, высокая влажность, мороз) интервалы обслуживания, рассчитанные по моточасам, могут корректироваться в сторону уменьшения.

- Контроль эффективности ремонтов: Сравнение наработки в моточасах после капитального ремонта с нормативом позволяет оценить качество выполненных работ.

Для сложной техники (комбайны, буровые установки, генераторы) данные моточасов часто фиксируются в бортовых системах мониторинга или журналах учета. На их основе строится таблица планирования:

| Оборудование | Текущие моточасы | Ближайшее ТО (м/ч) | Ожидаемая дата |

|---|---|---|---|

| Трактор А-01 | 980 | 1000 (ТО двигателя) | 15.08.2024 |

| Генератор Г-5 | 240 | 250 (замена масла) | 05.08.2024 |

Такой подход превращает обслуживание из реактивного (по факту поломки) в проактивное, минимизируя простои и непредвиденные расходы. Точность планирования напрямую влияет на рентабельность эксплуатации техники.

Учет моточасов в системах телематики транспорта

Телематические системы автоматически фиксируют моточасы через датчики, подключенные к электронному блоку управления (ЭБУ) транспортного средства. Они регистрируют интервалы работы двигателя с точностью до минуты, исключая человеческий фактор и обеспечивая объективность данных. Эта информация передается на сервер в режиме реального времени через GSM/GPS-модули, интегрированные в телематическое оборудование.

Анализ накопленных данных позволяет выявлять отклонения от нормативных показателей работы двигателя. Система автоматически формирует отчеты и предупреждения при превышении лимитов моточасов или нехарактерных режимах эксплуатации (например, длительный холостой ход). Это создает основу для превентивного управления ресурсом техники и оптимизации процессов.

Ключевые преимущества телематического учета

- Контроль расхода топлива: Корреляция моточасов с объемом потребляемого топлива выявляет перерасход или неэффективные режимы работы

- Прогнозирование ТО: Автоматическое оповещение о необходимости обслуживания по наработке двигателя

- Борьба с хищениями: Фиксация несанкционированного запуска двигателя в нерабочее время

- Анализ эффективности: Сравнение времени работы техники с объемом выполненных задач

Пример практического применения: В логистических компаниях телематика помогает оптимизировать маршруты, сокращая время холостой работы двигателя в пробках. Для спецтехники (краны, бульдозеры) учет моточасов служит основой для точного расчета амортизации и арендных ставок.

| Параметр | Ручной учет | Телематический учет |

|---|---|---|

| Точность данных | Риск ошибок/пропусков | Погрешность ≤ 1% |

| Частота обновления | Ежесменно/ежедневно | Онлайн (каждые 2-60 сек) |

| Выявление простоя | Зависит от оператора | Автоматическая детекция |

Интеграция данных о моточасах с другими телематическими параметрами (скорость, геолокация, стиль вождения) формирует комплексную картину эксплуатации. Это позволяет перейти от реактивного к стратегическому управлению парком, где решения принимаются на основе аналитики, а не эмпирических оценок.

Как рассчитать амортизацию оборудования по моточасам

Расчёт амортизации по моточасам базируется на фактическом времени работы оборудования. Этот метод учитывает реальную эксплуатационную нагрузку, а не календарный срок службы. Амортизационные отчисления пропорциональны количеству отработанных моточасов, что обеспечивает точное соответствие между износом техники и финансовыми затратами на её компенсацию.

Для применения метода необходимо определить нормативный ресурс оборудования в моточасах и его первоначальную стоимость. Ключевой показатель – стоимость одного моточаса, которая вычисляется делением цены оборудования на установленный производителем ресурс. Амортизация начисляется ежемесячно или ежеквартально путём умножения этого показателя на фактическое количество отработанных часов.

Пошаговый алгоритм расчёта

- Определите ключевые параметры:

- Первоначальная стоимость оборудования (рубли)

- Нормативный ресурс в моточасах (по техпаспорту)

- Фактическое количество моточасов за отчётный период

- Рассчитайте стоимость одного моточаса:

Стоимость моточаса = Первоначальная стоимость / Нормативный ресурс

- Вычислите амортизацию за период:

Сумма амортизации = Стоимость моточаса × Фактические моточасы

| Параметр | Значение | Примечание |

|---|---|---|

| Первоначальная стоимость | 500 000 руб. | Цена приобретения |

| Нормативный ресурс | 10 000 м/ч | По технической документации |

| Стоимость моточаса | 50 руб./м/ч | 500 000 / 10 000 |

| Фактические моточасы (месяц) | 120 м/ч | Данные счётчика |

| Амортизация за месяц | 6 000 руб. | 50 × 120 |

Важные нюансы: Метод не применяется для пассивно используемых активов. Требуется обязательная фиксация моточасов с помощью счётчиков или журналов учёта. При достижении нормативного ресурса дальнейшая амортизация прекращается, даже если остаточная стоимость не нулевая.

Зависимость моточасов от режима эксплуатации техники

Моточасы напрямую зависят от интенсивности использования двигателя. При работе под высокой нагрузкой (например, транспортировка тяжелых грузов, движение по бездорожью) один астрономический час может приравниваться к нескольким моточасам из-за ускоренного износа деталей. И наоборот, при минимальной нагрузке (холостой ход, прогрев) моторесурс расходуется медленнее относительно реального времени.

Производители часто указывают межсервисные интервалы в моточасах, а не в километраже или календарном времени, поскольку этот параметр точнее отражает реальную нагрузку на силовой агрегат. Учет режима эксплуатации позволяет прогнозировать остаточный ресурс компонентов и предотвращать преждевременные поломки.

Ключевые закономерности влияния режима работы

На расход моточасов влияют три основных фактора:

- Уровень нагрузки: работа на предельной мощности увеличивает износ в 1.5-2 раза быстрее

- Частота оборотов: длительная эксплуатация в "красной зоне" тахометра сокращает ресурс

- Температурные условия: перегрев или работа при -20°C и ниже ускоряют деградацию масла

Примеры зависимости для дизельного двигателя:

| Режим эксплуатации | Коэффициент расхода моточасов | Эквивалент 1 астрономического часа |

|---|---|---|

| Холостой ход (прогрев) | 0.3-0.5 | 0.3-0.5 моточаса |

| Штатная нагрузка (трасса) | 1.0 | 1 моточас |

| Экстремальные условия (бездорожье с грузом) | 1.8-2.2 | 1.8-2.2 моточаса |

Важно: современная техника с электронными блоки управления автоматически корректирует учет моточасов, анализируя данные:

- Фактические обороты коленвала

- Температуру охлаждающей жидкости

- Давление в масляной системе

- Положение дроссельной заслонки

Некорректная эксплуатация (постоянные перегрузки, игнорирование прогрева) способна сократить ресурс двигателя на 30-40% даже при соблюдении нормативов по моточасам. Регулярная диагностика и адаптация сервисных интервалов под конкретные условия – обязательная практика для сохранения работоспособности техники.

Почему моточасы критичны для горной техники

Горная техника функционирует в предельно тяжёлых условиях: постоянные ударные нагрузки при разработке породы, работа на крутых уклонах, воздействие абразивной пыли, экстремальные перепады температур и высотная разрежённость воздуха. Эти факторы вызывают интенсивный износ узлов (двигателя, трансмиссии, гидравлики) независимо от календарного времени. Реальный ресурс агрегатов определяется именно продолжительностью и интенсивностью работы под нагрузкой, а не пробегом или днями эксплуатации.

Моточасы точно фиксируют время работы силовой установки под полезной нагрузкой, игнорируя простой или холостой ход. Это позволяет объективно оценить фактическую наработку критических компонентов. Для горных машин, где стоимость внепланового ремонта или простоя исчисляется миллионами рублей, а выход из строя на удалённом участке опасен, прогнозирование износа через моточасы становится основой превентивного обслуживания.

Ключевые аспекты значимости моточасов

Основные причины приоритета моточасов перед другими метриками:

- Условия эксплуатации: Работа в высокогорье снижает КПД двигателя, заставляя его постоянно трудиться на пределе для компенсации нехватки кислорода.

- Ресурс смазочных материалов: Абразивная пыль ускоряет деградацию масла. Интервалы замены определяются моточасами, так как пробег не отражает загрязнение.

- Прогнозирование отказов: Наработка в моточасах позволяет точно планировать замену узлов с ограниченным ресурсом (например, турбин или форсунок).

| Параметр | Пробег (км) | Календарное время | Моточасы |

|---|---|---|---|

| Учёт реальной нагрузки | Нет (зависит от рельефа) | Нет | Да |

| Влияние холостого хода | Минимальное | Учитывается | Частично* |

| Точность оценки износа двигателя | Низкая | Очень низкая | Высокая |

*Современные счётчики часто дифференцируют режимы (холостой ход/нагрузка).

Экономическая безопасность строго зависит от контроля моточасов. Перерасход топлива при работе в горах, стоимость ремонтов и логистики запчастей в удалённые районы делают недопустимыми внеплановые остановки. Своевременное ТО по моточасам предотвращает катастрофические поломки.

- Анализ данных моточасов выявляет перегруженные единицы техники для оптимизации парка.

- Гарантийные обязательства производителей часто привязаны к лимиту моточасов.

- При продаже техники моточасы – ключевой параметр оценки остаточного ресурса.

Как интерпретировать резкое увеличение моточасов

Резкое увеличение моточасов при неизменном пробеге или времени эксплуатации сигнализирует о нетипичной нагрузке на двигатель. Это указывает на работу мотора в режимах, когда время наработки растёт быстрее фактического километража или календарного срока, что требует немедленного анализа причин.

Такая ситуация часто связана с эксплуатацией в экстремальных условиях либо неисправностями, вынуждающими систему учёта некорректно фиксировать данные. Игнорирование скачка может привести к пропуску критического износа компонентов и дорогостоящему ремонту.

Возможные причины и действия

Типичные источники аномалии:

- Холостая работа: Длительный прогрев зимой или работа на стоянке (например, для питания оборудования).

- Тяжёлые условия: Буксование, движение под нагрузкой (лебёдка, спецтехника), транспортировка грузов в горной местности.

- Некорректный датчик: Сбой или повреждение датчика моточасов, подающего ошибочные сигналы на счётчик.

- Короткие поездки: Многократные запуски двигателя для перемещений на малые дистанции без прогрева.

Рекомендуемые действия:

- Сравните данные с журналом эксплуатации (если ведётся) для выявления соответствия задач.

- Проверьте исправность датчика моточасов и целостность проводки.

- Проанализируйте стиль вождения или условия работы техники за период скачка.

- Выполните внеплановую диагностику двигателя, масла и фильтров для оценки реального износа.

| Симптом | Вероятная причина | Срочность проверки |

|---|---|---|

| Рост без увеличения пробега | Холостой ход, неисправность датчика | Высокая |

| Скачок при работе в горах/бездорожье | Повышенная нагрузка на двигатель | Средняя |

| Резкий рост после ремонта | Ошибка при замене датчика или сбросе счётчика | Критическая |

Наработка в моточасах для бетономешалок и кранов

Для бетономешалок моточасы фиксируют время работы двигателя при вращении барабана, независимо от нагрузки. Это позволяет точно оценить износ подшипников, шестерен и уплотнений, которые деградируют пропорционально длительности эксплуатации. Контроль наработки помогает предотвратить внезапные поломки и простои на стройплощадке.

У кранов моточасы учитывают работу силовой установки при подъеме грузов, повороте стрелы и передвижении техники. Поскольку механизмы испытывают переменные нагрузки, моточасы дополняются датчиками крутящего момента для расчета эквивалентного износа. Это критично для своевременной замены тросов, тормозных систем и редукторов.

Особенности учета и применения

Ключевые отличия в эксплуатации:

- Бетономешалки: 1 моточас = 1 час вращения барабана даже на холостом ходу. Ресурс узлов зависит от времени трения.

- Краны: 1 моточас может соответствовать разному фактическому износу в зависимости от массы груза. Требуется поправочный коэффициент нагрузки.

Практическое применение данных:

- Плановое ТО – замена масла и фильтров каждые 250-500 моточасов.

- Прогнозирование выработки ресурса (например, подшипники барабана – 2000-3000 м/ч).

- Расчет амортизации и себестоимости работ.

| Оборудование | Что учитывает моточас | Критичные узлы для контроля |

|---|---|---|

| Бетономешалка | Вращение барабана | Венец шестерни, подшипники, электродвигатель |

| Кран | Работа двигателя + нагрузка (через датчики) | Гидронасос, тросы, поворотный механизм |

Важно: Для кранов данные моточасов корректируют по коэффициентам нагрузки (например, 1 час работы с грузом 70% от максимума = 1.3 моточаса). Без этого учет приводит к недооценке износа.

Моточасы и их влияние на стоимость подержанной техники

Моточасы служат объективным индикатором реальной нагрузки на двигатель и навесное оборудование, в отличие от пробега или календарного возраста. Они фиксируют время работы силовой установки под нагрузкой, что особенно критично для спецтехники (экскаваторов, тракторов, генераторов), которая часто эксплуатируется на месте без перемещений. Покупатели подержанных машин рассматривают моточасы как ключевой критерий износа: высокий показатель сигнализирует о потенциально дорогостоящих ремонтах в ближайшей перспективе.

Соотношение моточасов и пробега формирует рыночную оценку. Например, два грузовика с одинаковым пробегом, но разными моточасами (500 ч против 2000 ч) будут иметь существенную разницу в цене. Первый свидетельствует о преимущественно магистральных рейсах, второй – о работе в режиме частых остановок с работающим двигателем (стройплощадки, разгрузки). Продавцы, скрывающие реальные моточасы или не предоставляющие данные считывания с электронного блока управления, вызывают обоснованные подозрения у покупателей.

Факторы влияния на стоимость

Основные аспекты, связывающие моточасы с ценой:

- Нормативы производителя: Превышение рекомендованного количества часов до ТО или капремонта снижает стоимость.

- Тип техники: Для дизельных двигателей (особенно Common Rail) высокие моточасы критичнее, чем для бензиновых.

- Состояние сервисной истории: Подтверждённое своевременное обслуживание по моточасам минимизирует ценовые потери.

| Моточасы | Влияние на стоимость | Риски для покупателя |

|---|---|---|

| До 50% от ресурса двигателя | Минимальное снижение (5-15%) | Низкие, при подтверждённом ТО |

| 50-80% от ресурса двигателя | Снижение на 20-40% | Повышенный износ ЦПГ, топливной аппаратуры |

| Свыше 80% от ресурса | Снижение на 50% и более | Высокая вероятность капремонта, выход из строя навесного оборудования |

Важно: Анализировать моточасы необходимо в комплексе с диагностикой состояния гидравлики, трансмиссии и рамы. Техника с низкими моточасами, но с повреждёнными узлами из-за перегрузок теряет в цене сильнее, чем агрегат с высокими, но подтверждёнными часами и полным сервисом.

Как избежать перерасхода топлива через контроль моточасов

Моточасы фиксируют реальную нагрузку на двигатель, что позволяет точно сопоставить расход топлива с фактическим временем работы. Это исключает погрешности при расчётах по пройденным километрам, особенно для техники, работающей на месте или в тяжёлых режимах (бульдозеры, генераторы, насосы). Контроль этого параметра выявляет аномалии в потреблении горючего, невидимые при других методах учёта.

Анализ данных моточасов помогает оперативно диагностировать причины перерасхода: износ форсунок, загрязнение воздушных фильтров или неисправности топливной системы. Регулярное сравнение фактического расхода с нормативными значениями для конкретного количества моточасов создаёт основу для превентивного обслуживания, предотвращая долговременные потери топлива из-за ухудшения технического состояния.

Ключевые методы контроля

- Фиксация показаний перед заправкой: Фиксируйте моточасы при каждом заполнении бака. Рассчитывайте удельный расход (литры / моточас) и сравнивайте с паспортными данными оборудования.

- Использование телематических систем: Установите датчики, автоматически передающие данные о моточасах и уровне топлива в реальном времени для мгновенного выявления отклонений.

- Анализ динамики: Составляйте графики потребления топлива на моточас еженедельно. Рост кривой без увеличения нагрузки сигнализирует о проблеме.

| Причина перерасхода | Как выявить через моточасы |

|---|---|

| Неправильная калибровка двигателя | Стабильно высокий расход на моточас даже при минимальной нагрузке |

| Износ цилиндропоршневой группы | Постепенное увеличение удельного расхода на 10-15% за 500 моточасов |

| Утечки топлива | Резкие падения уровня топлива при незначительном изменении моточасов |

Важно: Интегрируйте данные моточасов в систему планово-предупредительного ремонта. Замена фильтров, регулировка ТНВД или ремонт инжекторов после определённого количества моточасов (по мануалу) снижает расход на 7-12%.

- Установите жёсткие лимиты расхода топлива на моточас для каждого типа техники.

- Проводите внеплановую диагностику при превышении норматива более чем на 8%.

- Автоматизируйте отчёты: программные решения (тип Wialon, ZONT) генерируют алерты при аномальном соотношении моточасов и объёма израсходованного топлива.

Соотношение моточасов и календарного срока службы

Моточасы отражают реальную нагруженность двигателя и оборудования, учитывая время работы под нагрузкой. Календарный срок службы – это фиксированный период эксплуатации, указанный производителем, независимо от интенсивности использования. Эти два параметра часто не совпадают из-за различий в условиях работы техники.

Для корректной оценки износа необходимо сопоставлять оба показателя. Например, агрегат с большим количеством моточасов за короткий календарный срок требует более частого обслуживания, чем редко используемая техника. Игнорирование этого соотношения ведет к преждевременным поломкам или неоправданным затратам на замену ресурсных деталей.

Ключевые аспекты взаимосвязи

- Интенсивность эксплуатации: Техника в режиме 24/7 вырабатывает моточасы быстрее календарного срока. При редком использовании календарный срок может истечь раньше, чем будет достигнут лимит моточасов.

- Тип оборудования:

- Промышленные двигатели: 1 моточас ≈ 1 астрономическому часу

- Судовые/спецтехника: 1 моточас может равняться 2-3 часам обычного времени из-за высоких нагрузок

- Климатические факторы: Работа в экстремальных условиях ускоряет расход моторесурса независимо от календарного времени.

| Сценарий эксплуатации | Приоритетный параметр | Рекомендации |

|---|---|---|

| Постоянная работа под нагрузкой (генераторы, насосы) | Моточасы | Замена масла через каждые 100-150 моточасов |

| Сезонное использование (газонокосилки, снегоуборщики) | Календарный срок | Обязательное ТО перед началом сезона независимо от наработки |

Производители указывают двойные нормативы в руководствах: например, «замена масла каждые 200 моточасов или 6 месяцев». Для точного планирования обслуживания используйте диагностические приборы, фиксирующие моточасы, и ведите календарь регламентных работ.

Использование моточасов в страховых расчетах

Моточасы служат объективным индикатором фактической эксплуатации техники, что принципиально важно для страховых компаний при оценке рисков и определении стоимости полиса. Учет этого параметра позволяет перейти от усредненных тарифов к персонализированным, справедливым для владельцев с разной интенсивностью использования оборудования.

Применение данных о моточасах снижает конфликтность при урегулировании убытков: страховщик может точно установить, соответствовала ли нагрузка на двигатель или гидравлику заявленным в договоре условиям. Это исключает споры о превышении нормативной наработки и фактах скрытого износа.

Ключевые аспекты применения в страховании

Основные направления использования моточасов страховыми организациями включают:

- Расчет страховой премии(тарификация): Транспорт или спецтехника с низкой наработкой (<100 м/ч за сезон) получает существенные скидки к базовому тарифу.

- Верификация заявленных условий: Сверка реальных показаний счетчика моточасов с данными, указанными клиентом при заключении договора.

- Расследование страховых случаев: Анализ резких скачков наработки перед поломкой или проверка соблюдения режима эксплуатации (например, при отказе двигателя).

В договорах часто фиксируются лимиты моточасов. Превышение установленного лимита влечет последствия:

| Тип нарушения | Воздействие на выплату |

| Незначительное превышение (до 10%) | Снижение суммы возмещения пропорционально перерасходу |

| Существенное превышение (>10-15%) | Полный отказ в выплате по рискам, связанным с перегрузом узлов |

Телематические системы, автоматически передающие данные о моточасах страховщику, становятся стандартом для дорогостоящей техники. Это минимизирует попытки клиентов скрыть реальную эксплуатацию и формирует прозрачную базу для актуарных расчетов.

Автоматическая фиксация моточасов в современных машинах

Современная техника оснащается электронными системами, которые автоматически регистрируют моточасы. Для этого используются датчики, отслеживающие ключевые параметры работы двигателя: обороты коленчатого вала, температуру охлаждающей жидкости и давление масла. Электронный блок управления (ЭБУ) анализирует эти данные в реальном времени.

Система не просто суммирует время включения зажигания, а учитывает фактическую нагрузку на двигатель. При холостом ходе или работе под минимальной нагрузкой моточас может считаться медленнее, а при интенсивной эксплуатации – быстрее. Алгоритмы пересчета основываются на заводских калибровках, обеспечивая точное отражение реального износа.

Преимущества и назначение автоматического учёта

Автоматическая фиксация решает несколько критических задач:

- Точное планирование ТО: Сервисные интервалы определяются не календарным сроком, а реальной наработкой, что исключает преждевременное или запоздалое обслуживание.

- Контроль ресурса: Позволяет прогнозировать остаточный срок службы двигателя и узлов, основываясь на фактической интенсивности эксплуатации.

- Диагностика: Аномальный рост моточасов при простое (например, из-за неисправности датчика) помогает выявить скрытые неполадки.

- Учёт в спецтехнике: Для строительной, сельхоз- или коммунальной техники служит базой для расчёта стоимости работ и амортизации.

Данные хранятся в памяти ЭБУ и доступны через диагностические разъёмы. Это исключает человеческий фактор при ручной регистрации и гарантирует объективность информации для владельца, сервисных центров и арендодателей техники.

Как моточасы отражают интенсивность использования техники

Моточасы фиксируют реальное время работы двигателя под нагрузкой, что напрямую коррелирует с износом ключевых компонентов (поршневой группы, подшипников, ГРМ). В отличие от километража, они учитывают не перемещение, а продолжительность эксплуатации в разных режимах: холостой ход, работа с навесным оборудованием, движение под нагрузкой. Каждый моточас приравнивается к определённому количеству оборотов коленвала и циклов трения деталей.

Интенсивность использования проявляется в скорости накопления моточасов. Например, техника, эксплуатируемая в тяжёлых условиях (буксировка, бездорожье, рыхление грунта), набирает моточасы быстрее, чем аналогичная модель при равном пробеге или времени работы в щадящем режиме. Это указывает на повышенные механические и температурные нагрузки, ускоряющие деградацию смазочных материалов и ресурса узлов.

Факторы интенсивности, влияющие на моточасы

- Режим работы: 1 моточас при постоянной максимальной мощности изнашивает двигатель сильнее, чем 2 моточаса на холостых оборотах.

- Внешние условия: Работа в грязи, пыли или при экстремальных температурах увеличивает нагрузку на системы фильтрации и охлаждения.

- Тип задачи: Использование отбора мощности (например, для насоса или косилки) создаёт дополнительную нагрузку даже без движения.

| Сценарий эксплуатации | Влияние на моточасы | Степень износа |

|---|---|---|

| Холостой ход (прогрев) | Медленный рост | Умеренный |

| Транспортировка груза по трассе | Средняя скорость | Высокий |

| Работа с рыхлителем на твердых грунтах | Быстрый рост | Критический |

Таким образом, моточасы служат индикатором не времени, а механической работы, выполненной двигателем. Анализ их накопления позволяет прогнозировать остаточный ресурс техники и планировать замену расходников (масел, фильтров, ремней) не по календарному графику, а по фактической выработке.

Особенности учета моточасов при работе в тяжелых условиях

Учет моточасов в тяжелых условиях эксплуатации (бездорожье, горная местность, экстремальные температуры, длительные пиковые нагрузки, работа с навесным оборудованием) требует особого подхода, так как стандартные часы работы двигателя не отражают реальной интенсивности износа. В таких режимах агрегаты работают на пределе возможностей, что многократно увеличивает нагрузку на узлы по сравнению со штатными условиями.

Использование обычного хронометража (1 моточас = 60 минут) в этих случаях приводит к критическому недоучету фактической наработки и риску несвоевременного обслуживания. Требуется применение корректирующих коэффициентов или специализированных систем мониторинга, которые динамически адаптируют расчет эквивалентных моточасов, учитывая реальные параметры работы двигателя.

Ключевые аспекты учета

- Корректирующие коэффициенты: Производители часто указывают множители (например, 1.2–2.0) для пересчета обычных часов в эквивалентные моточасы при работе в пыли, грязи или при постоянной максимальной мощности.

- Мониторинг оборотов двигателя: Системы, учитывающие не время, а фактическое число оборотов коленвала, точнее отражают износ (1 моточас = X тысяч оборотов).

- Контроль температурных режимов: Учет времени работы при критически высоких или низких температурах охлаждающей жидкости/масла как отдельного фактора износа.

- Анализ нагрузки в реальном времени: Датчики давления в цилиндрах, расхода топлива или крутящего момента позволяют рассчитать поправочный коэффициент онлайн.

| Фактор тяжелых условий | Влияние на учет моточасов | Пример корректировки |

|---|---|---|

| Постоянная работа на максимальных оборотах | Ускоренный износ в 1.5–2 раза | Коэффициент 1.8 |

| Экстремальная запыленность | Повышенный абразивный износ двигателя и фильтров | Сокращение интервалов ТО на 30–50% |

| Буксировка грузов/работа с тяжелым навесным оборудованием | Перегрузка трансмиссии и системы охлаждения | Дополнительные 0.3–0.5 моточаса за каждый час работы |

Пренебрежение этими особенностями ведет к преждевременным отказам: ускоренному образованию задиров в цилиндрах, деградации моторного масла, перегреву, поломкам турбин и топливной аппаратуры. Своевременное обслуживание по скорректированным моточасам – единственный способ обеспечить надежность и ресурс техники в экстремальной эксплуатации.

Плановые замены масел и фильтров по наработке в моточасах

Моточасы, в отличие от километража, точно отражают реальную нагрузку на двигатель и системы техники, особенно при работе на холостом ходу, в тяжелых условиях или с перерывами. Это позволяет назначать замену масла и фильтров по фактическому износу, а не по усредненным пробегам, которые не учитывают специфику эксплуатации.

Производители указывают интервалы обслуживания в моточасах для каждого типа техники (генераторов, спецмашин, судовых двигателей), основываясь на испытаниях и анализе деградации смазочных материалов под нагрузкой. Соблюдение этих интервалов предотвращает катастрофический износ деталей из-за потери маслом защитных свойств или загрязнения абразивными частицами.

Ключевые аспекты обслуживания по моточасам

Типичные интервалы замены:

- Моторное масло: 50-500 моточасов (зависит от типа ДВС, качества масла и условий)

- Масляный фильтр: меняется одновременно с маслом

- Топливный фильтр: 250-1000 моточасов

- Воздушный фильтр: 250-500 моточасов (чаще при запыленности)

Преимущества перед заменой по пробегу:

- Учет работы на холостом ходу (0 км пробега, но износ есть)