Надежное шасси КамАЗ 65115 - ключевые моменты выбора

Статья обновлена: 01.03.2026

Грузовое шасси КАМАЗ 65115 – база для спецтехники, строительных машин и коммерческих фургонов. От его характеристик напрямую зависит эффективность и безопасность эксплуатации.

Ошибка при выборе ведет к простою, перерасходу топлива и преждевременному износу. Разберем ключевые параметры для надежной и долговечной работы вашего парка.

Учитывайте грузоподъемность, тип подвески, климатическое исполнение и комплектацию двигателя. Правильный подход к выбору защитит от непредвиденных затрат.

Базовые технические характеристики шасси: грузоподъемность и габариты

Грузоподъемность шасси КАМАЗ 65115 составляет от 14 до 18 тонн в зависимости от модификации и колесной формулы. Этот параметр напрямую влияет на экономическую эффективность транспортировки: выбор модели с неоправданно низкой грузовместимостью увеличит себестоимость перевозок, а превышение разрешенной массы приведет к штрафам и ускоренному износу агрегатов.

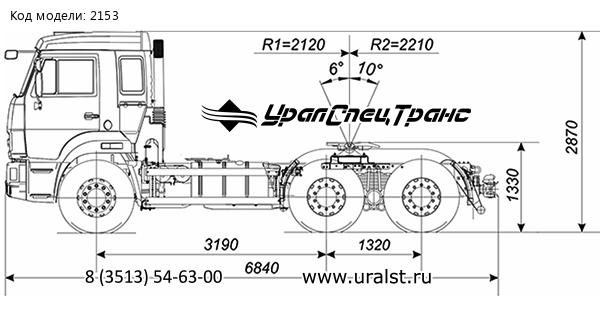

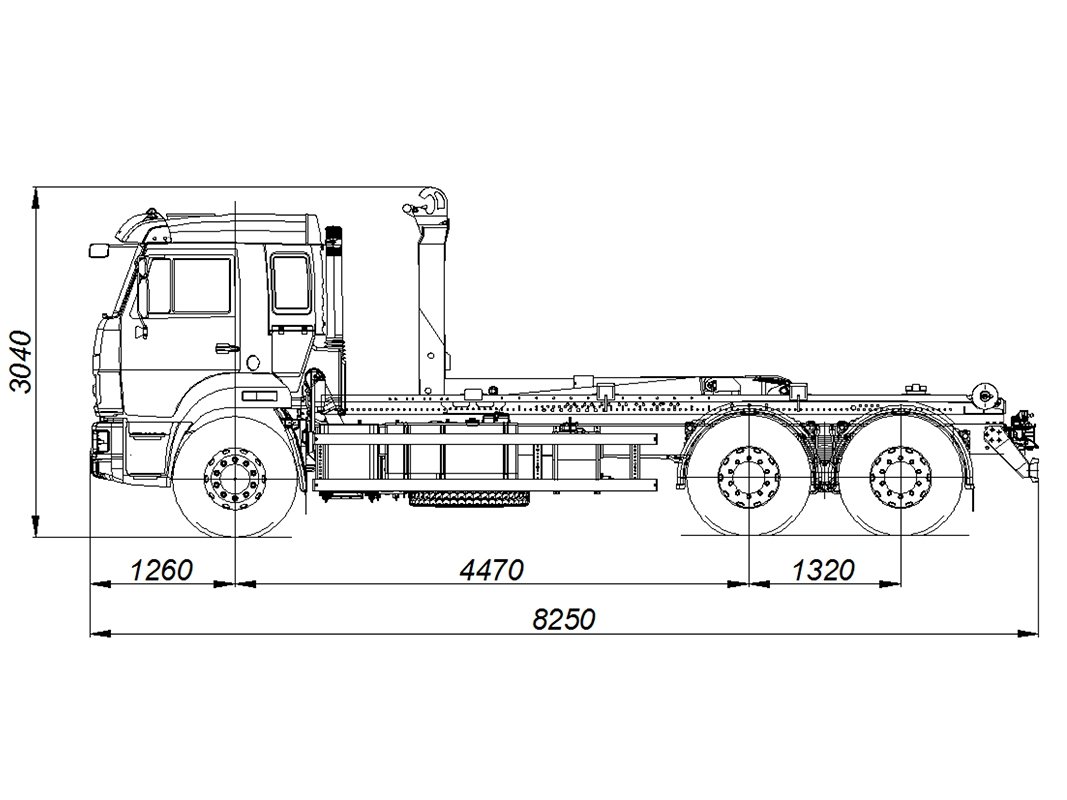

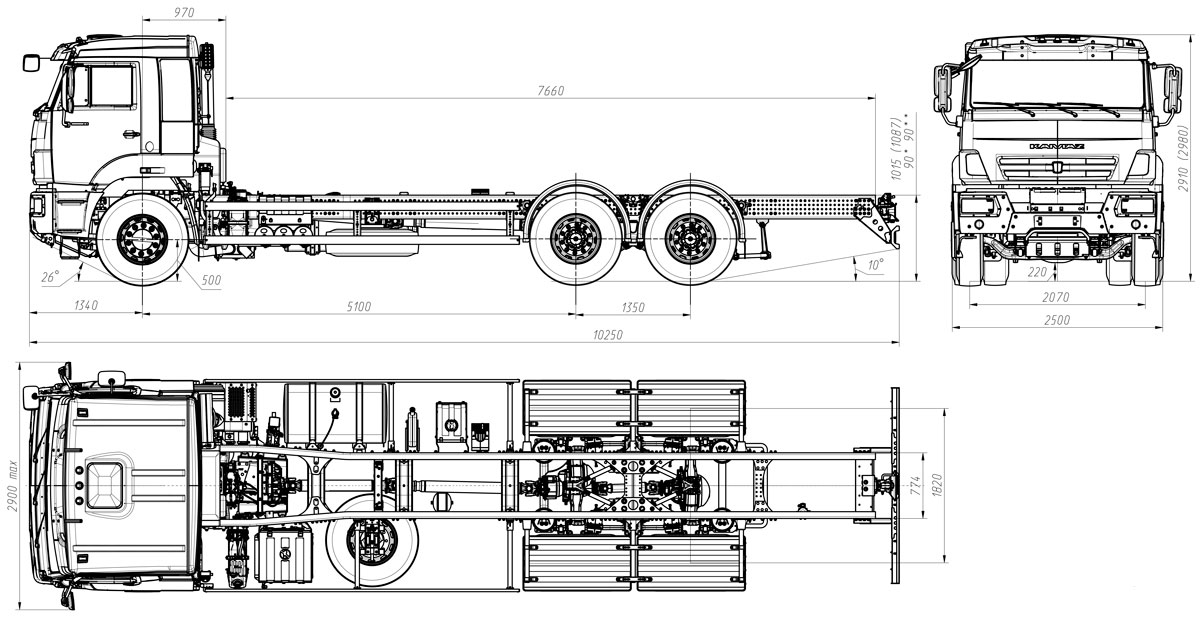

Габаритные размеры рамы определяют совместимость с надстройками и маневренность в городских условиях. Стандартная длина грузовой платформы варьируется от 6 до 8,5 метров при ширине 2,5 метра. Высота шасси (без учета кузова) обычно не превышает 3,2 метра, что критично при проезде под мостами и линиями электропередач.

Ключевые параметры выбора

При оценке характеристик учитывайте:

- Колесная формула: 6x4 (три оси с задним приводом) обеспечивает стабильность при полной загрузке

- Дорожный просвет: 330 мм под мостами гарантирует проходимость на разбитых дорогах

- Распределение нагрузки: до 10 тонн на переднюю ось и 18+ тонн на тележку

| Параметр | Значение |

| Полная масса, max | 33 000 кг |

| База шасси | 3 340 + 1 320 мм |

| Ширина колеи | 2 049 мм (перед)/1 890 мм (зад) |

| Угол свеса | 38° (передний)/22° (задний) |

Важно! Фактическая грузоподъемность снижается при установке дополнительного оборудования (гидроборта, кранов-манипуляторов). Всегда проверяйте остаточную грузовместимость в технической документации конкретного шасси перед интеграцией спецтехники.

Разновидности шасси 65115: бортовые, самосвальные, седельные

Шасси КамАЗ 65115 предлагается в трех основных исполнениях, каждое из которых адаптировано под конкретные задачи транспортировки. От выбора типа зависит грузоподъемность, конструкция рамы и допустимые условия эксплуатации техники.

Ключевые отличия между модификациями заключаются в усилении критических узлов, расположении опор и наличии дополнительного оборудования. Это напрямую влияет на совместимость с надстройками и долговечность при работе с тяжелыми грузами.

Технические особенности исполнений

- Бортовые: Базовая платформа с усиленной лонжеронной рамой. Оснащаются деревянными или металлическими бортами, оптимальны для контейнеров, стройматериалов и длинномерных грузов.

- Самосвальные: Укороченная рама с усиленными кронштейнами под гидроцилиндры. Имеют смещенный центр тяжести и усиленную подвеску для работы с сыпучими грузами (песок, щебень).

- Седельные: Оснащены сцепным устройством (седлом) и пневморазъемом для полуприцепов. Отличаются укороченной рамой без заднего свеса и увеличенным запасом прочности на кручение.

| Тип шасси | Макс. нагрузка на ось (т) | Рекомендуемые надстройки |

|---|---|---|

| Бортовое | 9.8/18.0 (перед/зад) | Фургоны, краны-манипуляторы, контейнеровозы |

| Самосвальное | 10.5/19.0 | Самосвальные платформы, ковши |

| Седельное | 11.0/20.0 | Сортиментовозы, цистерны, рефрижераторы |

Важно: Бортовые версии допускают установку до 30% дополнительного оборудования без потери маневренности, тогда как самосвальные требуют строгого соблюдения весовых параметров из-за высоких динамических нагрузок при разгрузке.

Типы двигателей для КАМАЗ 65115: сравниваем мощность и расход

На КАМАЗ 65115 устанавливаются преимущественно дизельные двигатели производства КАМАЗ или импортные аналоги. Основные варианты включают рядные 6-цилиндровые и V-образные 8-цилиндровые агрегаты, соответствующие экологическим стандартам Евро-4 и Евро-5.

Ключевыми параметрами при выборе являются мощность, крутящий момент и удельный расход топлива. Эти характеристики напрямую влияют на грузоподъемность, динамику разгона и эксплуатационные затраты в разных режимах работы.

Сравнение технических параметров

| Модель двигателя | Мощность (л.с.) | Расход топлива (л/100км) | Экологический класс |

|---|---|---|---|

| КАМАЗ 740.73-400 | 400 | 32-35 | Евро-4 |

| КАМАЗ 740.75-440 | 440 | 33-37 | Евро-4 |

| КАМАЗ 910.10 | 380 | 28-31 | Евро-5 |

| Cummins ISB6.7 | 300 | 26-29 | Евро-5 |

Мощные V8-двигатели (740-й серии) обеспечивают высокую тяговитость при полной загрузке, но отличаются повышенным расходом топлива. Рядные 6-цилиндровые агрегаты (КАМАЗ 910 и Cummins) демонстрируют лучшую топливную эффективность за счет современных систем впрыска и турбонаддува.

Для тяжелых условий эксплуатации (бездорожье, перевозка сыпучих грузов) оптимальны двигатели от 400 л.с. При работе на твердых покрытиях с умеренными нагрузками выгоднее экономичные варианты мощностью 300-380 л.с. с электронным управлением подачи топлива.

Топливная система: выбор между карбюраторным и дизельным вариантом

Выбор топливной системы для шасси КАМАЗ 65115 определяет ключевые эксплуатационные характеристики: мощность, расход топлива, ремонтопригодность и стоимость владения. Карбюраторные двигатели используют бензин и механическое смесеобразование, тогда как дизельные работают на солярке с воспламенением от сжатия. Это создает принципиальные различия в работе.

Для тяжелых грузовиков, эксплуатируемых в сложных условиях, дизельный вариант предпочтительнее благодаря высокому крутящему моменту и адаптивности к нагрузкам. Карбюраторные системы встречаются реже и требуют тщательной оценки целесообразности применения.

Критерии выбора

Дизельная система (рекомендуется для КАМАЗ 65115):

- Экономичность: расход топлива на 25-30% ниже бензиновых аналогов

- Мощность: высокий крутящий момент на низких оборотах (особенно с турбонаддувом)

- Ресурс: пробег до капремонта превышает 500 тыс. км

- Безопасность: отсутствие высоковольтной электрической системы

Карбюраторная система (ограниченное применение):

- Ремонтопригодность: простая конструкция для кустарного ремонта

- Шум/вибрации: уровень на 15-20% ниже дизелей

- Минусы: чувствительность к обледенению, высокий расход топлива, ограниченный ресурс при нагрузках

| Параметр | Дизель | Карбюратор |

| Оптимальная нагрузка | Перевозка тяжелых грузов, бездорожье | Легкие/средние грузы, асфальт |

| Расход топлива (л/100км) | 25-35 | 40-50 |

| Стойкость к перепадам температур | Высокая (предпусковой подогрев) | Средняя (риск обледенения) |

Для КАМАЗ 65115 дизельный двигатель – оптимальное решение, обеспечивающее надежность при перевозках свыше 10 тонн. Карбюраторные версии стоит рассматривать только для специализированных задач с умеренными нагрузками, где критична низкая стоимость первоначальной покупки.

Коробка передач: механическая или автоматическая для ваших задач

Механическая коробка передач (МКПП) на КАМАЗ 65115 обеспечивает прямой контроль над трансмиссией, что критично при работе с тяжелыми прицепами или на сложном рельефе. Она отличается повышенной ремонтопригодностью в полевых условиях и меньшей стоимостью обслуживания. Для дальнобойных перевозок по трассам с предсказуемым профилем МКПП демонстрирует оптимальную топливную эффективность при грамотном управлении.

Автоматизированная коробка (АКПП или роботизированная трансмиссия) снижает нагрузку на водителя в условиях интенсивного городского движения или частых остановок (стройплощадки, логистические хабы). Современные версии типа ZF AS Tronic адаптированы для тяжелых грузов и поддерживают режимы для бездорожья. Однако они требуют квалифицированного сервиса и чувствительны к перегреву при длительной буксировке сверх норм.

Критерии выбора

| Фактор | МКПП | АКПП |

|---|---|---|

| Типовые задачи | Перевозки спецтехники, работа на грунтовках, горные маршруты | Городская доставка, магистральные рейсы, частые старт-стопы |

| Надежность | Выше за счет простоты конструкции | Зависит от электроники и качества сервиса |

| Экономика | Дешевле ремонт + экономия топлива до 5% при опытном водителе | Снижение расходов на зарплату за счет меньшей усталости экипажа |

Рекомендации для специфичных условий:

- Бездорожье/перегрузы: Механика гарантирует точное дозирование крутящего момента

- Рефрижераторные перевозки: АКПП минимизирует рывки при старте, защищая холодильный агрегат

- Арктическая эксплуатация: МКПП устойчивее к холодным пускам и густым смазкам

Задние мосты: как подобрать оптимальное передаточное число

Передаточное число (ПЧ) главной передачи заднего моста напрямую влияет на тяговые характеристики, топливную экономичность и максимальную скорость грузовика. Неверный выбор приведет либо к перегрузке двигателя и трансмиссии, либо к неэффективному использованию мощности, увеличивая износ и расход топлива.

Ключевые факторы для подбора ПЧ: тип перевозимых грузов (масса, габариты), рельеф местности (равнина, горы), дорожные условия (асфальт, бездорожье) и требуемая средняя скорость. Для КАМАЗ 65115, часто используемого в строительстве и грузоперевозках, баланс между тягой и динамикой критически важен.

Рекомендации по выбору ПЧ для КАМАЗ 65115

Стандартные варианты передаточных чисел для задних мостов КАМАЗ:

| ПЧ | Применение | Влияние на параметры |

|---|---|---|

| 5,43 | Тяжелые условия (бездорожье, песок, грязь), перевозка максимальных грузов | ↑ Тяга, ↑ проходимость ↓ Макс. скорость ↓ Экономичность |

| 5,11 | Смешанные режимы (грунтовые дороги, город), стандартные грузы | Оптимальный баланс тяги и скорости |

| 4,95 | Шоссе, легкие/средние грузы, регулярные маршруты | ↑ Макс. скорость ↑ Экономичность ↓ Тяговые свойства |

Критические нюансы при выборе:

- Согласование с двигателем: Для моторов КАМАЗ 740 с высоким крутящим моментом допустимы ПЧ 5,11–5,43. С менее мощными силовыми агрегатами предпочтительны значения 4,95–5,11.

- Тип КПП: При механической коробке (особенно 10-ступенчатой) допустимы более высокие ПЧ. Для автоматизированных трансмиссий требуется точный расчет с производителем.

- Климат: В горной местности или регионах с холодными зимами рекомендуется ПЧ не ниже 5,11 для уверенного старта на подъем.

Расчет оптимального ПЧ: Используйте формулу:

ПЧ = (Обороты двигателя × Радиус колеса) / (Скорость × 168),

где скорость в км/ч, радиус в метрах. Пример для 1800 об/мин, R=0,55 м и V=80 км/ч: ПЧ ≈ 5,05. Сравните результат с типоразмером моста.

Всегда проверяйте маркировку на редукторе моста (напр., 65115-3402010-10 с ПЧ 5,43). При замене узла выбирайте оригинальные мосты КамАЗ или сертифицированные аналоги (ZF, KAAZ) – это гарантирует совместимость и долговечность.

Подвеска шасси: рессорная или пневматическая для бездорожья

Рессорная подвеска традиционно считается эталоном надежности для тяжелых условий. Многослойные стальные рессоры отлично поглощают ударные нагрузки при движении по ухабам, камням или глубокой колее. Конструкция проста, не требует сложного обслуживания и устойчива к механическим повреждениям – сломанный лист можно заменить даже в полевых условиях. Для КАМАЗ 65115, работающего на лесных трассах или карьерах, это критически важное преимущество.

Пневматическая подвеска обеспечивает плавность хода за счет регулируемых подушек, наполняемых воздухом. Она автоматически выравнивает кузов при нагрузке, улучшает сцепление колес на неровностях и позволяет изменять клиренс для преодоления препятствий. Однако сложность конструкции (компрессор, магистрали, электроника) повышает риск поломок. Для экстремального бездорожья с риском проколов или ударов по элементам подвески это существенный минус.

Ключевые отличия для бездорожья

| Критерий | Рессорная подвеска | Пневматическая подвеска |

|---|---|---|

| Живучесть | Выше: сталь устойчива к ударам, грязи, коррозии | Ниже: резиновые подушки уязвимы к проколам, порезам |

| Ремонтопригодность | Проще: замена рессор или листов доступна в гараже | Сложнее: требует спецоборудования, диагностики |

| Проходимость | Стабильна, но клиренс фиксирован | Гибче: регулировка просвета помогает преодолевать препятствия |

| Устойчивость к перегрузкам | Выше: рессоры менее чувствительны к кратковременным превышениям нормы | Требует строгого контроля давления |

Рекомендация для КАМАЗ 65115: Для регулярной эксплуатации в тяжелом бездорожье (лесозаготовки, стройплощадки, бездорожье) предпочтительна рессорная подвеска из-за простоты и ремонтопригодности. Пневматика оправдана при частых переездах по смешанному рельефу с акцентом на комфорт водителя, но требует бережной эксплуатации и наличия сервисной инфраструктуры.

Диагностика рамы при покупке: как обнаружить скрытые дефекты

Тщательный осмотр рамы – критически важный этап при выборе шасси КАМАЗ 65115. Рама воспринимает основные нагрузки, и ее целостность напрямую определяет безопасность и долговечность грузовика. Пренебрежение диагностикой может привести к дорогостоящему ремонту или аварии из-за внезапного разрушения.

Скрытые дефекты часто маскируются слоем краски, грязью или поверхностным ремонтом. Поэтому недостаточно беглого взгляда – требуется методичный осмотр с использованием простых инструментов и понимание ключевых зон риска. Уделите особое внимание следующим аспектам.

Ключевые зоны и методы проверки

Критически важные участки для осмотра:

- Лонжероны (продольные балки): Ищите трещины (особенно вокруг отверстий и кронштейнов), глубокую коррозию, вмятины, признаки рихтовки или наварки заплат. Обратите внимание на геометрию – перекосы или "пропеллер" указывают на серьезные повреждения.

- Места крепления рессор и кронштейнов: Проверьте целостность сварных швов и самих кронштейнов. Трещины, отбитые "усики" кронштейнов, следы сварки "на холодную" – тревожные признаки.

- Участки над мостами и в местах установки пятого колеса (для седельных тягачей): Зоны максимальной концентрации напряжений. Ищите усталостные трещины и коррозию.

- Поперечины: Убедитесь в отсутствии трещин, разрывов и коррозии в местах их соединения с лонжеронами.

Практические методы выявления скрытых проблем:

- Визуальный осмотр с фонарем: Тщательно очистите раму от грязи. Осмотрите все поверхности, особенно внутренние полости лонжеронов (через технологические отверстия). Ищите трещины, коррозию, следы ремонта.

- Простукивание молотком: Используйте небольшой молоток (например, слесарный). Звонкий звук указывает на цельный металл, глухой – на возможное наличие слоев шпаклевки, заплат или скрытой коррозии под краской.

- Проверка на гибкость (частично): При вывешенной раме (или на эстакаде) аккуратно покачайте кабину или кузов. Чрезмерная подвижность или скрипы могут указывать на трещины в районе кронштейнов или ослабление заклепок/болтов.

- Поиск следов ремонта: Внимательно осмотрите лакокрасочное покрытие. Неравномерная толщина, потеки, цветовые различия, грубые швы сварки – признаки кустарного ремонта, который мог скрыть серьезные повреждения.

Таблица: Интерпретация результатов осмотра рамы

| Найденный дефект | Возможная причина / Последствия | Рекомендуемое действие |

| Многочисленные глубокие очаги коррозии, утончение металла | Нарушение защитного покрытия, эксплуатация в агрессивной среде. Снижение прочности, риск разрыва. | Измерение остаточной толщины металла. При сильном поражении – отказ от покупки. |

| Трещины (даже мелкие) в зонах высоких напряжений | Усталость металла, перегрузки. Трещина будет разрастаться. | Категорический отказ от покупки. Ремонт сложен и дорог. |

| Следы сварных заплат, рихтовки на лонжеронах | Попытка скрыть серьезные повреждения (ДТП, перегруз). Нарушена структура металла. | Требовать документацию на ремонт. При отсутствии или сомнении – отказ. |

| Деформация (перекос, "пропеллер") рамы | Сильная перегрузка или ДТП. Нарушение геометрии приводит к ускоренному износу ходовой. | Проверка геометрии лазерным сканером. Отказ или крайне низкая цена с учетом затрат на правку. |

Обнаружение любого из серьезных дефектов (трещины, сильная коррозия, деформация, некачественный ремонт) – веский повод отказаться от покупки. Даже незначительные повреждения рамы шасси КАМАЗ 65115 требуют профессиональной оценки стоимости и качества возможного ремонта перед принятием решения.

Проверка креплений рессор и кронштейнов на шасси

Регулярный осмотр точек крепления рессор и кронштейнов критичен для безопасности и долговечности шасси. Эти элементы испытывают экстремальные динамические нагрузки при эксплуатации грузовика, особенно при перевозке тяжелых грузов или движении по бездорожью.

Пренебрежение диагностикой может привести к внезапному разрушению крепежа, деформации рамы или отрыву рессор. Последствия включают потерю управления транспортным средством, опрокидывание и дорогостоящий ремонт с длительным простоем техники.

Ключевые этапы диагностики

Визуальный контроль состояния:

- Проверьте кронштейны (серьги) на отсутствие трещин, особенно в зонах сварных швов и отверстиях под пальцы

- Исследуйте рессорные пальцы на предмет износа, коррозии и деформации

- Убедитесь в целостности резинометаллических шарниров (сайлент-блоков)

Проверка затяжки крепежа:

- Контролируйте момент затяжки болтов кронштейнов динамометрическим ключом согласно спецификации КАМАЗ

- Осмотрите стопорные элементы (контргайки, шплинты) – отсутствующие или поврежденные подлежат немедленной замене

- Проверьте фиксацию пальцев стопорными пластинами

Технология выявления скрытых дефектов:

| Метод | Процедура | Критерий брака |

| Простукивание молотком | Легкие удары по кронштейнам | Глухой звук (указывает на отслоение или трещины) |

| Люфт-контроль | Покачивание монтировкой в местах соединений | Видимый зазор >1 мм или стук |

| Деформация | Измерение геометрии шаблоном | Отклонение от плоскости >3 мм на 1 м длины |

Важно: Проводите осмотр только на разгруженном и заглушенном автомобиле с обязательной фиксацией колес противооткатными башмаками. Трещины любой глубины требуют замены детали – запрещена сварка ответственных узлов!

Маркировка узлов шасси: сверяем номера агрегатов

Каждый ключевой узел шасси КАМАЗ 65115 имеет уникальную заводскую маркировку, нанесенную методом клеймения или гравировки. Основные номера располагаются на неразборных элементах рамы, мостах, редукторе рулевого управления и коробке передач. Места нанесения строго регламентированы производителем для упрощения идентификации.

Перед покупкой комплектующих или б/у агрегатов сверьте следующие идентификаторы с технической документацией на ваш грузовик:

Ключевые маркировочные зоны

- Рама: табличка возле переднего кронштейна левого лонжерона + клеймо на правом лонжероне

- Передний мост: гравировка на кожухе дифференциала или балке

- Задние мосты: шильдик на редукторе + оттиск на картере

- Рулевой редуктор: металлическая бирка на корпусе

- Коробка передач: штамп на картере со стороны сцепления

| Узел | Расположение маркировки | Проверяемые параметры |

|---|---|---|

| Мосты | Торец картера редуктора | Модель, передаточное число |

| Рессоры | Метка на коренном листе | Артикул, грузоподъемность |

| Колёсные ступицы | Торец фланца | Дата производства, завод-изготовитель |

Критически важно сверить номера при замене агрегатов – несоответствие маркировки свидетельствует о возможной несовместимости детали с вашей модификацией шасси. Особое внимание уделите мостам: задние тележки разных партий могут иметь конструктивные отличия в подшипниковых узлах или тормозных механизмах. Всегда требуйте расшифровки кодов у продавца для подтверждения соответствия техническим требованиям КАМАЗ 65115.

Осмотр состояния трансмиссии и компонентов перед приобретением

Тщательная проверка трансмиссии критична для оценки реального состояния шасси КАМАЗ 65115. Начните с визуального осмотра картеров коробки передач, раздатки и ведущих мостов на предмет подтёков масла, вмятин или следов сварки. Обратите особое внимание на сальники и уплотнения – масляные пятна вокруг них указывают на износ.

Проверьте уровень и состояние трансмиссионных масел через контрольные пробки. Наличие металлической стружки на магнитной пробке или эмульсии (белесой смеси масла с водой) в картере – тревожный сигнал о внутренних повреждениях. Затруднённое переключение передач при работающем двигателе или посторонние шумы (хруст, вой, гул) во время движения требуют профессиональной диагностики.

Ключевые узлы для диагностики:

- Коробка передач:

- Вывесите задний мост, запустите двигатель, включите все передачи поочерёдно. Слушайте стуки, скрежет.

- Проверьте люфт валов (раскачиванием) и плавность хода рычага КПП.

- Раздаточная коробка:

- Контролируйте работу всех режимов (включая блокировку дифференциала).

- Исключите вибрации на кузов при разгоне.

- Карданные валы и ШРУСы:

- Проверьте люфт в крестовинах (покачиванием вала).

- Осмотрите деформации, балансировочные грузики (не сорваны ли).

- Мосты:

- Поднимите колёса, прокрутите их вручную – оцените шум подшипников и сопротивление.

- Проверьте люфт фланцев полуосей и ступиц.

Обязательно проведите тест-драйв с максимальной нагрузкой (если возможно). Обратите внимание на:

- Чрезмерный шум или вибрацию при разгоне/торможении.

- Самопроизвольное выбивание передач.

- Запах горелого масла после интенсивной езды.

| Компонент | Признак неисправности |

|---|---|

| Сцепление | Пробуксовка при нагрузке, резкий запах, рывки при старте |

| Главная передача | Гул на скорости свыше 50 км/ч, меняющий тон при сбросе газа |

| Межосевой дифференциал | Щелчки при поворотах, задержка включения блокировки |

Проверка системы рулевого управления на предмет люфтов

Люфты в рулевом управлении КАМАЗ 65115 – критичный параметр безопасности, напрямую влияющий на управляемость и курсовая устойчивость грузовика. Превышение допустимых зазоров вызывает "виляние" передней оси, запоздалую реакцию на поворот руля и ускоренный износ деталей.

Проверка выполняется на заглушенном автомобиле с вывешенными передними колесами (требуется помощник). Люфтомер устанавливается между колесом и подвеской для замера суммарного свободного хода, который не должен превышать 25 градусов (или 60 мм по ободу колеса согласно ГОСТ).

Ключевые узлы для диагностики:

- Рулевая колонка: Проверьте фиксацию вала и карданных шарниров при покачивании руля влево-вправо.

- Рулевой механизм (червячный редуктор): Контролируйте зазор между сошкой и валом, наличие подтеков масла.

- Тяги и наконечники: Осмотрите шарниры на предмет трещин пыльников и осевого перемещения шаровых пальцев.

- Маятниковый рычаг: Проверьте люфт во втулках оси качания и креплении тяги.

Этапы контроля:

- Зафиксируйте руль в центральном положении.

- Помощник плавно вращает руль до момента начала поворота колес.

- Снимите показания люфтомера в крайних точках свободного хода.

- При отсутствии прибора – резко дерните тяги рукой: допустимый люфт – не более 1-2 мм на шарнирах.

Важно: Люфт свыше нормы требует немедленного ремонта! Изношенные наконечники или тяги заменяются парами на оси, а регулировка редуктора выполняется только при отсутствии следов усталости металла.

Оценка работоспособности гидравлической системы

Проверьте герметичность контуров: осмотрите шланги, трубки и соединения на предмет подтеков масла, особенно в местах изгибов и креплений. Обратите внимание на состояние уплотнителей цилиндров и насоса – даже незначительная утечка указывает на износ.

Протестируйте функциональность под нагрузкой: подключите гидрофицированный прицеп или спецоборудование, выполните циклы подъема-опускания. Наблюдайте за плавностью хода штоков, отсутствием рывков или замедленного срабатывания. Фиксируйте время полного цикла работы – отклонение от норматива (обычно 15-25 секунд) сигнализирует о проблемах.

Ключевые параметры для диагностики

Измерьте и сравните с паспортными данными:

- Давление в системе (манометром на контрольном выходе): должно соответствовать 150-160 бар для базовых моделей.

- Температура масла после 30 минут работы: превышение 80°C указывает на загрязнение радиатора или износ насоса.

- Уровень и состояние жидкости: мутность, пена или металлическая стружка в бачке – признак загрязнения или внутренних повреждений.

Оцените работу насоса по характерным признакам:

| Симптом | Возможная причина |

|---|---|

| Гул или вибрация | Кавитация из-за завоздушивания или засора фильтра |

| Прерывистая подача | Износ лопастей или повреждение уплотнений вала |

| Падение давления | Дефект предохранительного клапана или износ плунжеров |

Важно: При выборе проверяйте маркировку компонентов – оригинальные узлы (например, насосы N46 или Parker) имеют клеймо завода-изготовителя. Для замены используйте масло марки ВМГЗ по ГОСТ 17479.3-85 и меняйте фильтры каждые 15 000 км пробега.

Выбор комплектации: базовый оснащение vs дополнительные опции

Базовая комплектация шасси КАМАЗ 65115 включает минимально необходимые компоненты для эксплуатации: стандартный двигатель (например, КАМАЗ 740.73-400 Евро-4), механическую 10-ступенчатую КПП, рессорную подвеску с амортизаторами, пневматические барабанные тормоза, стальную кабину без спального места и дисковые колеса с шинами 11.00 R20. Этот вариант оптимален для типовых задач с умеренными нагрузками при ограниченном бюджете.

Дополнительные опции расширяют функционал и адаптируют шасси под специфические условия: усиленная рама, пневмоподвеска, автоматизированная КПП, дисковые тормоза с EBS/ABS, предпусковой подогреватель, топливные баки увеличенного объема или система централизованной подкачки шин. Выбор опций требует анализа конкретных эксплуатационных требований, так как их стоимость влияет на итоговую цену и окупаемость.

Ключевые аспекты сравнения

| Параметр | Базовая комплектация | Дополнительные опции |

|---|---|---|

| Подвеска | Рессорная (8 рессор) | Пневматическая или усиленные рессоры |

| Тормозная система | Барабанные механизмы | Дисковые тормоза + ABS/EBS |

| Комфорт водителя | Стандартная кабина | Спальное место, климат-контроль |

| Проходимость | Дорожный режим | Межосевой блокируемый дифференциал |

Рекомендации по выбору:

- Для строительных перевозок по асфальту достаточно базы с усиленной рамой

- При работе в северных регионах обязательны: предпусковой подогреватель и утепление топливных магистралей

- Для перевозки опасных грузов требуются опции: ABS и система курсовой устойчивости

- При регулярном бездорожье выбирайте пневмоподвеску и блокировки дифференциалов

Важно: Некоторые опции (например, пневмоподвеска) увеличивают грузоподъемность, но требуют сервисного обслуживания. Всегда проверяйте совместимость выбранных компонентов в официальной спецификации завода-изготовителя.

Сравнение новых и б/у шасси: риски и преимущества

Новые шасси КАМАЗ 65115 гарантируют полное соответствие заводским спецификациям и нулевой износ компонентов. Вы получаете официальную гарантию производителя, современные инженерные решения и отсутствие скрытых дефектов, что критично для интенсивных нагрузок и дальних рейсов.

Б/у варианты привлекают существенно меньшей ценой (до 40-60% экономии) и быстрой доступностью на рынке. Однако их состояние напрямую зависит от предыдущей эксплуатации: риск скрытых повреждений, коррозии рамы или износа критичных узлов требует тщательной диагностики перед покупкой.

Ключевые отличия

| Критерий | Новые шасси | Б/у шасси |

|---|---|---|

| Надежность | Максимальная (заводская сборка) | Непредсказуемая (требует экспертной оценки) |

| Финансы | Высокая начальная стоимость | Экономия до 60%, но риски внепланового ремонта |

| Ресурс | Полный заявленный срок службы | Остаточный ресурс (возможен скрытый износ) |

| Гарантии | Официальная гарантия 1-3 года | Отсутствуют или ограничены |

Преимущества новых шасси:

- Предсказуемость характеристик и нагрузочной способности

- Отсутствие затрат на срочный ремонт в первые годы эксплуатации

- Совместимость с последними модификациями двигателей и КПП

Риски б/у вариантов:

- Коррозия лонжеронов или трещины в местах крепления агрегатов

- Деформация рамы от перегрузок, неочевидная при визуальном осмотре

- Износ шкворней, рессор, сайлент-блоков, требующий замены

При выборе подержанного шасси обязательны: замеры геометрии рамы, диагностика узлов подвески, проверка VIN на аварийность. Новые комплектации исключают эти риски, но требуют анализа грузоподъемности и типа подвески (рессорная/пневматическая) под конкретные задачи.

Сертификация шасси: проверка соответствия ГОСТ и ТР ТС

Сертификация шасси КАМАЗ 65115 является обязательной процедурой, подтверждающей безопасность конструкции и ее соответствие требованиям российских стандартов (ГОСТ) и Технических регламентов Таможенного союза (ТР ТС). Без сертификата соответствия эксплуатация шасси на территории стран ЕАЭС незаконна. Процедура включает лабораторные испытания образцов, анализ технической документации и оценку производственных процессов завода-изготовителя.

Основные нормативы для проверки включают ТР ТС 018/2011 "О безопасности колесных транспортных средств" и профильные ГОСТы, такие как ГОСТ Р 41.29 (испытания на усталостную прочность), ГОСТ 33997 (требования к конструкции шасси), ГОСТ 33454 (устойчивость к коррозии). Особое внимание уделяется соответствию характеристик заявленным производителем параметрам: грузоподъемности, распределению нагрузок по осям, прочности сварных швов и устойчивости к динамическим воздействиям.

Ключевые этапы сертификации

- Идентификация шасси: Сверка VIN-номера, модели, технических параметров с документацией.

- Лабораторные испытания:

- Статические нагрузки (тестирование рамы на изгиб/кручение)

- Имитация эксплуатационных условий (вибрационные тесты)

- Проверка тормозных систем (ГОСТ Р 41.13-H)

- Контроль уровня шума и токсичности выхлопа

- Аудит производства: Оценка системы контроля качества на заводе.

- Анализ результатов: Подтверждение соответствия всем нормативам.

Риски использования несертифицированных шасси:

- Юридическая ответственность: Запрет регистрации в ГИБДД, штрафы за эксплуатацию.

- Безопасность: Риск деформации рамы, поломок подвески из-за несоответствия реальной прочности нормам.

- Финансовые потери: Отказ в страховых выплатах при аварии, сложности при перепродаже.

| Документ | Область регулирования | Контролируемый параметр |

|---|---|---|

| ТР ТС 018/2011 | Общая безопасность ТС | Тормоза, рулевое управление, экология |

| ГОСТ Р 41.29-2019 | Прочность рамы | Сопротивление усталостным нагрузкам |

| ГОСТ 33997-2016 | Конструкция шасси | Геометрия, материал, крепежные узлы |

| ГОСТ 33454-2015 | Коррозионная стойкость | Защита металлоконструкций |

Важно: Требуйте у поставщика оригинал сертификата соответствия с указанием номера шасси и проверяйте его подлинность через реестр Росаккредитации (ФСА). Отдавайте предпочтение дилерам, предоставляющим шасси с полным пакетом сертификатов на конкретную партию. Регулярная сертификация – индикатор стабильного качества продукции КАМАЗ.

Условия гарантии производителя и дилерской сети

Гарантийные обязательства на шасси КАМАЗ 65115 предоставляются непосредственно производителем (ПАО «КАМАЗ») и официальными дилерами, уполномоченными на сервисное обслуживание и ремонт. Гарантия распространяется на дефекты материалов и производственные недостатки, выявленные в течение установленного срока при соблюдении владельцем строгих условий эксплуатации и технического обслуживания, регламентированных в руководстве по эксплуатации.

Срок гарантии зависит от конкретной модели и типа компонентов шасси, но обычно составляет от 12 до 24 месяцев с момента продажи или до достижения определенного пробега (например, 100 000–150 000 км), в зависимости от того, что наступит раньше. Гарантия не покрывает повреждения, возникшие вследствие:

- Неправильной эксплуатации (перегруз, использование не по назначению)

- Несоблюдения регламентов ТО (проведение обслуживания вне дилерской сети или у неаккредитованных СТО)

- Стихийных бедствий или ДТП

- Самостоятельного ремонта или установки неоригинальных запчастей

Официальная дилерская сеть КАМАЗ играет ключевую роль в реализации гарантии:

- Первичное оформление: Гарантийный талон активируется только при покупке у официального дилера.

- Обслуживание: Все плановые ТО должны проводиться у дилера с фиксацией в электронной базе производителя.

- Диагностика и ремонт: Претензии рассматриваются исключительно через дилерские сервисные центры.

Для предъявления гарантийного требования владелец обязан предоставить:

| Документ | Назначение |

| Гарантийный талон | Подтверждение срока действия гарантии |

| Записи ТО в сервисной книжке | Доказательство соблюдения регламентов обслуживания |

| Документы о покупке | Подтверждение даты начала гарантии |

Регламент технического обслуживания ходовой части

Соблюдение регламента ТО ходовой части напрямую влияет на безопасность эксплуатации КАМАЗ 65115, предотвращает аварийные ситуации и сокращает затраты на дорогостоящий ремонт. Регулярные проверки минимизируют износ узлов, сохраняют управляемость грузовика при полной загрузке и обеспечивают стабильную работу в сложных дорожных условиях.

Ключевые элементы, требующие систематического контроля: рессоры, амортизаторы, ступичные подшипники, шкворневые соединения, шаровые опоры, колесные крепления и карданный вал. Стандартные процедуры включают визуальный осмотр на предмет трещин и деформаций, диагностику люфтов, проверку уровня смазки, контроль затяжки резьбовых соединений и мониторинг состояния шин.

Периодичность и перечень обязательных работ

| Пробег / Периодичность | Операции |

|---|---|

| Ежедневно | Визуальный осмотр пневматической системы на утечки, проверка давления в шинах, контроль состояния дисков и гаек колес |

| 5 000 км | Замер люфтов рулевых тяг и шаровых опор, проверка состояния защитных чехлов ШРУС, смазка шкворней |

| 10 000 км | Диагностика амортизаторов (отсутствие подтеков масла), контроль затяжки рессорных пальцев и стремянок, проверка крепления карданного вала |

| 20 000 км | Замена смазки в ступицах передних колес, регулировка подшипников, измерение биения тормозных барабанов |

| 40 000 км | Дефектовка рессор (трещины, просадка листов), проверка состояния реактивных штанг, полная диагностика геометрии мостов |

Критичные требования при обслуживании:

- Моменты затяжки резьбовых соединений обязательно сверяются с технической документацией КАМАЗ

- Замена изношенных втулок и сайлент-блоков выполняется только комплектом на всю ось

- При обнаружении масляных подтёков на амортизаторах или ступицах необходима немедленная диагностика

Сезонное обслуживание включает очистку узлов от грязи и реагентов перед зимой, проверку целостности пыльников после бездорожья. При длительных простоях обязательна консервация металлических элементов ингибиторами коррозии. Отклонение от регламента производителя ведет к ускоренному разрушению деталей шасси из-за перегрузок.

Основные правила обкатки нового или отремонтированного шасси

Период обкатки шасси КАМАЗ 65115 является критически важным этапом, напрямую влияющим на его дальнейшую надежность, ресурс и безотказность. Это время приработки новых или восстановленных деталей трансмиссии, подвески, рулевого управления и других узлов, испытывающих высокие нагрузки. Соблюдение регламента обкатки позволяет минимизировать риск преждевременных поломок и выявить возможные скрытые дефекты.

Пренебрежение правилами обкатки приводит к ускоренному износу трущихся поверхностей, сокращению срока службы компонентов, повышенному расходу топлива и масла, а также к риску серьезных поломок уже на раннем этапе эксплуатации. Строгое следование рекомендациям завода-изготовителя – обязательное условие для раскрытия полного потенциала шасси и обеспечения его долговечной работы.

Ключевые требования к процессу обкатки

Основная цель – исключить экстремальные нагрузки и обеспечить плавную приработку деталей. Соблюдайте следующие правила:

- Строгий контроль скорости: На протяжении первых 1000-1500 км пробега (точное значение уточняйте в руководстве по эксплуатации для вашей модификации) не допускайте превышения установленных ограничений.

- Избегайте максимальных нагрузок: Вес перевозимого груза в период обкатки не должен превышать 50-70% от номинальной грузоподъемности шасси. Категорически запрещена эксплуатация с перегрузом.

- Плавность управления: Избегайте резких разгонов, торможений и поворотов. Трогайтесь с места плавно, без пробуксовки. Переключайте передачи своевременно, без рывков и перегазовок.

- Ограничение оборотов двигателя: Не допускайте длительной работы двигателя на максимальных оборотах. Старайтесь поддерживать средние обороты.

- Контроль уровня и качества технических жидкостей: Перед началом обкатки и регулярно во время нее (особенно после первых 500 км) проверяйте уровень масла в двигателе, коробке передач, ведущих мостах, рулевом механизме и гидроусилителе руля. Следите за отсутствием течей.

- Визуальный осмотр: Регулярно проверяйте состояние крепежных элементов (гаек, болтов, особенно колесных), отсутствие деформаций элементов рамы и подвески, целостность пневматических магистралей и электрических соединений.

- Первый сервис: После завершения обкаточного пробега (обычно 1500-2500 км) обязательно проведите первое техническое обслуживание (ТО-1). Включает замену масла в двигателе, коробке передач, ведущих мостах и масляных фильтров, проверку и регулировку всех основных узлов.

Рекомендуемые скоростные режимы во время обкатки:

| Передача | Максимальная скорость (км/ч) | Рекомендуемый диапазон (км/ч) |

|---|---|---|

| I - IV | 40 | До 40 |

| V | 50 | 40-50 |

| VI - VIII | 60 | 50-60 |

| IX - X | 70 | 60-70 |

Строгое соблюдение этих правил на этапе обкатки нового или отремонтированного шасси КАМАЗ 65115 – фундамент для его многолетней, беспроблемной и экономичной эксплуатации в самых тяжелых условиях.

Ресурс шин для шасси 65115: период замены и визуальный контроль

Ресурс шин на шасси КАМАЗ 65115 зависит от эксплуатационных факторов: нагрузки, стиля вождения, качества дорожного покрытия и климатических условий. Производители указывают усредненный пробег 60-100 тыс. км, но реальный срок службы сокращается при работе с предельной грузоподъемностью (18-20 т) или на грунтовых дорогах.

Плановую замену рекомендуется проводить каждые 3-4 года даже при сохранном протекторе, так как резина теряет эластичность из-за старения. Обязателен ежемесячный визуальный осмотр перед дальними рейсами для выявления скрытых дефектов.

Критерии износа и методы контроля

Контроль глубины протектора:

- Минимально допустимая глубина для грузовых шин: 1.0 мм (летние), 4.0 мм (зимние)

- Измерение индикатором в 6 точках по окружности, особое внимание зоне контакта с дорогой

Визуальные признаки для экстренной замены:

- Локальные повреждения: расслоение корда, грыжи на боковине, глубокие порезы (более 5 мм)

- Деформации: "проплешины" износа, волнообразный износ протектора

- Трещины: сетка микротрещин на боковинах глубиной свыше 2 мм

| Тип дефекта | Опасность | Действие |

| Оголение корда | Риск взрыва шины | Немедленная замена |

| Разность износа осей >30% | Увод грузовика с траектории | Перестановка колес |

| Трещины у обода | Разгерметизация | Контроль давления, замена при углублении |

Профилактические меры: поддержание давления 7.5-8.5 атм (согласно нагрузке), перекрестная перестановка колес каждые 15 тыс. км, очистка застрявших камней в протекторе. Неравномерный износ свидетельствует о проблемах с углами установки колес или балансировкой.

Частота замены тормозных колодок и барабанов

Рекомендуемый интервал замены тормозных колодок для КАМАЗ 65115 составляет 25 000–35 000 км при эксплуатации в стандартных условиях. Однако фактический срок службы напрямую зависит от интенсивности нагрузок, качества дорожного покрытия и стиля вождения. Регулярная диагностика каждые 10 000 км позволяет своевременно выявить критический износ (менее 5 мм толщины фрикционного слоя) или неравномерное стирание, требующее внеплановой замены.

Тормозные барабаны служат дольше – их замена производится в среднем через 80 000–120 000 км. Ключевым показателем является допустимая глубина выработки внутренней поверхности: превышение лимита в 1.5–2 мм (точные значения указаны в технической документации модели) ведет к снижению эффективности торможения и риску разрушения компонентов. Обязательно проверяйте состояние барабанов при каждой второй замене колодок.

Факторы, влияющие на износ

- Грузоподъемность: постоянная перевозка масс, близких к пределу грузоподъемности, сокращает ресурс на 25–40%.

- Тип покрытия: движение по горным дорогам или грунтовым участкам увеличивает частоту замены вдвое.

- Климатические условия: использование в регионах с повышенной влажностью или агрессивными реагентами ускоряет коррозию.

| Компонент | Средний ресурс | Критический износ |

| Колодки | 25 000–35 000 км | Остаток фрикциона < 5 мм |

| Барабаны | 80 000–120 000 км | Диаметр расточки > 420.5 мм |

Важно: При замене колодок всегда устанавливайте комплекты на обе оси тележки и используйте оригинальные запчасти или сертифицированные аналоги. Несовпадение состава фрикционных материалов на разных колесах провоцирует заносы при экстренном торможении.

Дефектовка узлов при плановом ремонте шасси

Дефектовка – обязательный этап планового ремонта шасси КАМАЗ 65115, направленный на выявление скрытых повреждений, износа и прогнозирование ресурса ключевых узлов. Она требует методичного подхода и использования специализированного инструмента (штангенциркули, микрометры, щупы, дефектоскопы) для объективной оценки состояния деталей.

Тщательная проверка предотвращает установку некондиционных компонентов, снижает риск внезапных отказов в эксплуатации и оптимизирует затраты на ремонт. Основное внимание уделяется узлам, испытывающим максимальные динамические и ударные нагрузки: элементам подвески, рулевого управления, тормозной системы и трансмиссии.

Ключевые этапы дефектовки основных узлов

Мосты (передний и задние):

- Главная передача: Замер бокового зазора в зацеплении шестерен, проверка контактного пятна, выявление сколов, выкрашивания, задиров на зубьях. Контроль состояния подшипников дифференциала и хвостовика.

- Дифференциал: Оценка износа сателлитов, осей сателлитов, шестерен полуосей. Проверка плавности вращения и отсутствия осевого люфта.

- Полуоси: Визуальный и магнитопорошковый контроль на наличие трещин (особенно у шлицев и фланцев). Замер прогиба.

- Шкворневое соединение (передний мост): Измерение зазора между втулками и шкворнем, оценка состояния поворотных кулаков.

Подвеска:

- Рессоры: Поиск трещин в листах (особенно у заклепок коренного листа), проверка целостности стремянок, износа втулок и пальцев.

- Амортизаторы: Контроль отсутствия подтеков масла, плавности хода штока без заеданий и посторонних шумов, целостности креплений.

- Реактивные штанги (тяги Панара): Проверка состояния резинометаллических шарниров (сайлент-блоков) на разрыв резины и расслоение, изгиб самой тяги.

Рулевое управление:

- Рулевой механизм (червяк-ролик): Замер осевого люфта вала червяка, люфта рулевого колеса. Оценка износа пары червяк-ролик по наличию заеданий и увеличенного свободного хода.

- Рулевые тяги и наконечники: Проверка люфта в шаровых шарнирах (покачиванием), целостности пыльников, состояния резьбы.

- Кардан рулевого вала: Контроль зазоров в шлицевом соединении и крестовинах кардана.

Тормозная система:

- Тормозные камеры: Проверка целостности диафрагмы, штока, возвратной пружины. Отсутствие заеданий.

- Тормозные барабаны/диски: Замер толщины рабочей поверхности (на предмет превышения максимального износа), выявление глубоких рисок, трещин, коробления.

- Колодки/накладки: Оценка остаточной толщины фрикционного материала, равномерности износа.

- Тормозные трубки и шланги: Визуальный осмотр на предмет трещин, потертостей, вздутий.

| Узел | Критический параметр | Метод контроля |

| Подшипники ступиц | Осевой и радиальный люфт, шум при вращении | Динамометр (люфт), вращение вручную (шум, плавность) |

| Карданные валы | Люфт в крестовинах и шлицах, балансировка, биение | Покачивание, вращение, индикатор часового типа |

| Крестовины карданов | Заедание, зазор в подшипниках игольчатых | Проверка ручного перемещения шипов в вилках |

Заключительные действия: Все детали, не соответствующие допускам завода-изготовителя по размерам, геометрии или имеющие механические дефекты (трещины, выкрашивание, глубокие задиры), подлежат обязательной замене. Результаты дефектовки фиксируются в ведомости для обоснования объема ремонта и выбора между восстановлением или установкой новых узлов.

Выявление типовых эксплуатационных проблем ходовой части

Эксплуатация шасси КАМАЗ 65115 в тяжелых условиях неизбежно приводит к износу элементов ходовой части. Раннее выявление распространенных неисправностей позволяет предотвратить дорогостоящий ремонт и простои техники. Регулярная диагностика узлов – ключ к поддержанию работоспособности грузовика.

Наиболее критичные проблемы возникают в подвеске, рулевом управлении и колесных компонентах. Агрессивные нагрузки, плохие дороги и несвоевременное обслуживание ускоряют деформацию деталей. Анализ отказов помогает выделить слабые места, требующие усиленного контроля при осмотрах.

Распространенные неисправности и их признаки

Подвеска:

- Разрушение рессор – прогиб рамы, неравномерный износ покрышек, стуки на неровностях

- Износ втулок и пальцев – люфт при раскачивании кузова, вибрация кабины

- Деформация кронштейнов крепления – перекос мостов, утечки амортизаторной жидкости

Рулевое управление:

- Биение руля на скорости – свидетельствует о выходе из строя рулевых тяг или шаровых опор

- Тугое вращение штурвала – признак заклинивания рулевого редуктора или насоса ГУР

- Самопроизвольный увод авто в сторону – указывает на развал-схождение или дефекты рулевой сошки

| Колесные узлы | Симптомы | Риски |

|---|---|---|

| Износ ступичных подшипников | Гул при движении, нагрев колес | Заклинивание ступицы |

| Трещины дисков | Вибрация на малой скорости | Разрушение колеса |

| Ослабление крепежа | Стук в зоне колесных болтов | Отрыв колеса |

Мониторинг состояния: Обязателен ежесменный осмотр пыльников ШРУСов, проверка уровня масла в редукторах мостов, контроль герметичности пневмосистемы. Замер люфтов рулевых тяг и ступиц при ТО выявляет скрытые дефекты.

Список источников

При подготовке материала использовались актуальные технические данные и экспертные оценки.

Источники включают документацию производителя и профильные исследования.

- Официальная техническая документация ПАО «КАМАЗ»

- Руководства по эксплуатации шасси КАМАЗ 65115

- Отчеты испытательных полигонов грузового транспорта

- Специализированные автомобильные издания («Грузовик Пресс», «Коммерческий транспорт»)

- Аналитические обзоры рынка коммерческого транспорта

- Экспертные заключения сервисных центров КАМАЗ

- Статистика отказов компонентов шасси от отраслевых ассоциаций

- Материалы отраслевых конференций по грузовому транспорту