Наружный ШРУС - конструкция, поломки, ремонт и замена

Статья обновлена: 01.03.2026

Наружный шарнир равных угловых скоростей – ключевой элемент трансмиссии переднеприводных и полноприводных автомобилей. Он передает крутящий момент от полуоси к ступице колеса при любом угле поворота.

Понимание конструкции наружной гранаты, признаков её износа и методов восстановления критично для безопасной эксплуатации машины. Игнорирование неисправностей ШРУСа ведет к потере управления и дорогостоящему ремонту.

В статье детально разберем принцип работы узла, типовые поломки, способы диагностики и этапы замены изношенного шарнира.

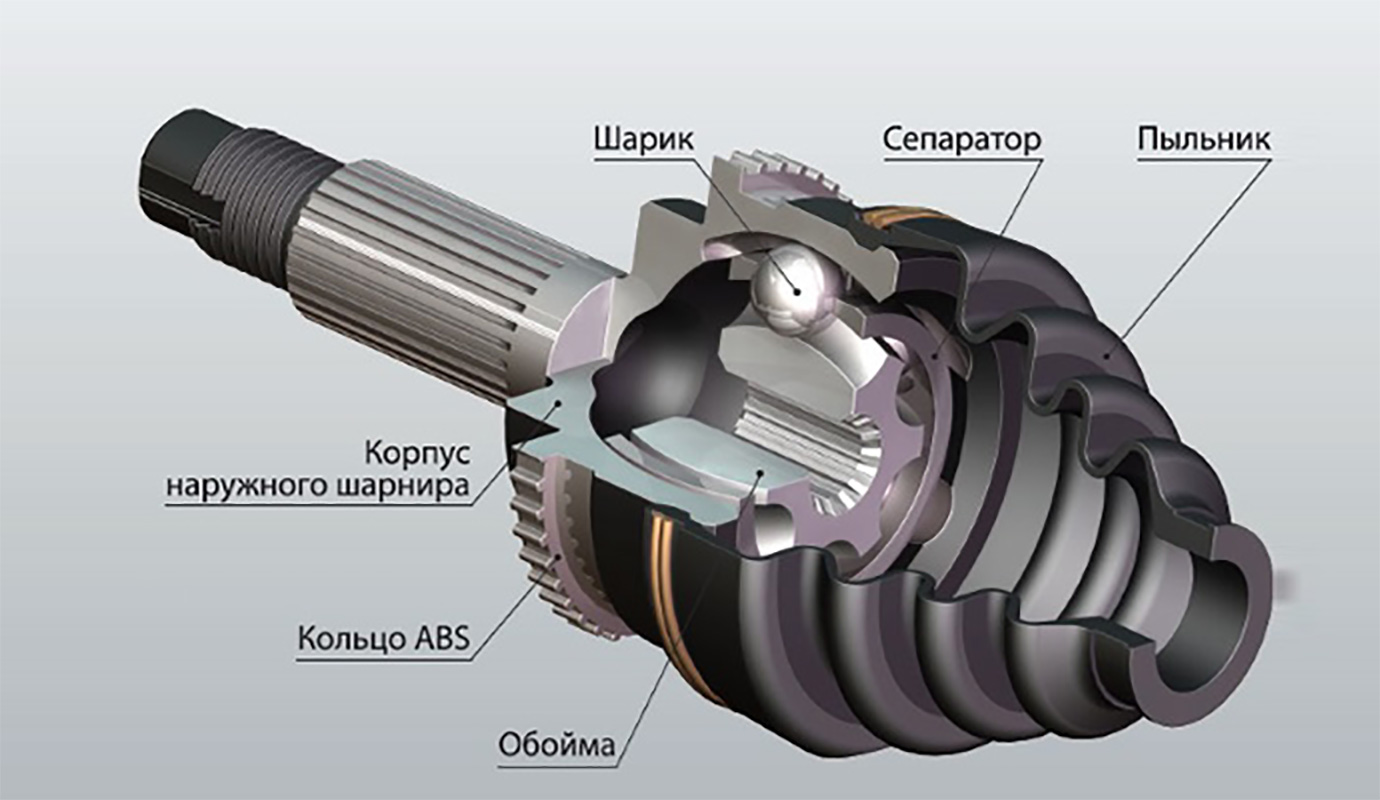

Конструктивные элементы наружного шарнира равных угловых скоростей

Наружный шарнир равных угловых скоростей (ШРУС) шарикового типа имеет сложную конструкцию, обеспечивающую передачу крутящего момента при значительных углах поворота колес. Его ключевые элементы работают в условиях высоких механических нагрузок и требуют постоянной смазки для предотвращения преждевременного износа.

Основные компоненты собраны в герметичный узел, защищенный от внешних воздействий резиновым или термопластиковым пыльником. Целостность этого защитного чехла критична для предотвращения попадания абразивных частиц и потери смазочного материала.

Составные части наружного ШРУСа

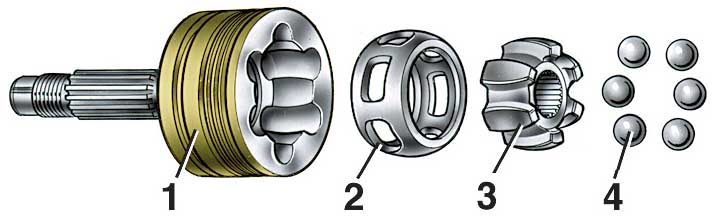

Конструкция типичного наружного шарнира включает следующие элементы:

- Корпус (чашка): Внешняя обойма сферической формы с шестью канавками на внутренней поверхности. Крепится фланцем или шлицами к ступице колеса.

- Внутренняя обойма (сепаратор, трипод): Деталь сложной формы, размещенная внутри корпуса. Имеет шесть сферических канавок для шариков и внутренние шлицы для соединения с приводным валом.

- Шарики: Шесть высокопрочных стальных шариков, расположенных между канавками корпуса и внутренней обоймы. Непосредственно передают крутящий момент.

- Сепаратор (клетка): Кольцевая деталь с шестью окнами, удерживающая шарики в заданном положении и обеспечивающая их синхронное движение.

- Смазка: Специальная тугоплавкая пластичная смазка (часто с дисульфидом молибдена), заполняющая внутреннюю полость шарнира для снижения трения и износа.

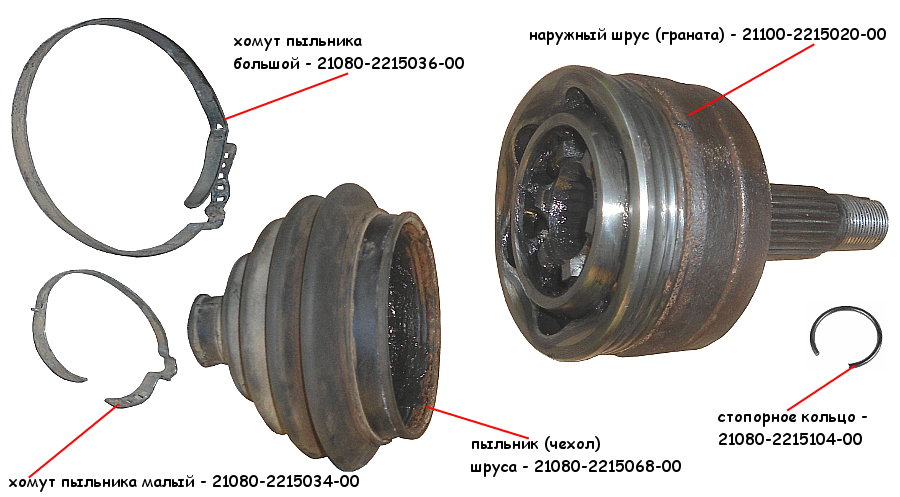

- Стопорные кольца и пыльники:

- Стопорные кольца: Фиксируют внутреннюю обойму на валу и корпус в ступице.

- Пыльник: Резиновый или силиконовый чехол с хомутами, герметизирующий узел и защищающий от грязи и влаги.

| Элемент | Материал | Основная функция |

|---|---|---|

| Корпус (чашка) | Легированная сталь (ковка) | Передача момента на ступицу колеса, направляющая для шариков |

| Внутренняя обойма | Высокопрочная сталь | Передача момента с вала на шарики |

| Шарики | Хромомолибденовая сталь (термообработка) | Непосредственная передача усилия между обоймами |

| Сепаратор | Углеродистая сталь | Удержание шариков в рабочем положении |

Разница между наружным и внутренним ШРУСом по назначению

Наружный и внутренний шарниры равных угловых скоростей (ШРУС) выполняют принципиально разные задачи в трансмиссии переднеприводных и полноприводных автомобилей. Оба обеспечивают передачу крутящего момента под изменяющимися углами, но их расположение и специфика работы определяют функциональные различия.

Ключевое отличие заключается в компенсируемых нагрузках и типе подвижности элементов подвески. Наружный ШРУС интегрирован непосредственно в ступицу колеса, тогда как внутренний расположен ближе к коробке передач или дифференциалу.

| Наружный ШРУС | Внутренний ШРУС |

|---|---|

| Обеспечивает угловое смещение при повороте колес (до 45-50°). | Компенсирует осевое смещение (удлинение/укорочение) приводного вала при работе подвески. |

| Соединяет полуось со ступицей управляемого колеса. | Соединяет коробку передач (дифференциал) с приводным валом. |

| Работает в условиях максимального угла поворота. | Воспринимает вертикальные перемещения подвески и вибрации. |

Особенности эксплуатации

- Наружный ШРУС подвержен повышенным нагрузкам при езде с вывернутыми колесами (парковка, крутые повороты).

- Внутренний ШРУС испытывает ударные нагрузки при проезде неровностей и изменении длины вала.

Принцип передачи крутящего момента под углом в наружной "гранате"

Наружный шарнир равных угловых скоростей (ШРУС) обеспечивает передачу вращения от полуоси к ступице колеса при изменяющемся угле между ними. Этот угол возникает при вертикальном перемещении подвески и повороте колеса. Ключевая задача узла – гарантировать равномерную передачу крутящего момента без пульсаций, независимо от положения колеса.

Конструктивно наружная "граната" основана на шариковом механизме. Внешний корпус (чаша) с канавками жестко соединен со ступицей. Внутри него размещается сепаратор, удерживающий шарики в радиальных канавках. Внутренняя обойма (кулак) с соответствующими канавками фиксируется на шлицах полуоси. Шарики контактируют одновременно с канавками чаши и кулака.

Механизм работы

При вращении полуоси крутящий момент через кулак передается на шарики. Они, двигаясь по канавкам внешнего корпуса, приводят его во вращение вместе со ступицей колеса. Параллельно шарики компенсируют изменение угла между полуосью и ступицей:

- Перемещение в канавках: Шарики свободно перекатываются по наклонным канавкам корпуса и обоймы, смещаясь относительно их осей.

- Компенсация угла: При повороте колеса или работе подвески оси корпуса и кулака отклоняются друг от друга. Шарики автоматически занимают положение, уравнивающее угловые скорости ведущей и ведомой частей.

- Равномерность вращения: Сферическая форма канавок и точное позиционирование шариков сепаратором исключают биение и вибрации.

Благодаря этой схеме наружный ШРУС сохраняет кинематическое постоянство, обеспечивая плавную работу трансмиссии даже при максимальных углах поворота колес (до 45–50 градусов).

Стальной корпус наружного ШРУСа: особенности строения

Корпус наружного шарнира равных угловых скоростей (ШРУС) изготавливается из высокопрочной легированной стали методом горячей штамповки или точного литья. Это обеспечивает структурную целостность под экстремальными нагрузками при передаче крутящего момента на управляемые колеса. Поверхность подвергается термообработке – закалке с отпуском – для достижения оптимального сочетания твердости внешнего слоя (до 60 HRC) и вязкости сердцевины.

Геометрия корпуса включает три или шесть продольных канавок (в зависимости от типа шарнира – шариковый Rzeppa или треножный Tripod), расположенных радиально вокруг оси. Эти канавки имеют сферический профиль с высокой степенью чистоты обработки, что минимизирует трение при перемещении шариков или роликов. Фланец с крепежными отверстиями интегрирован в конструкцию для жесткой фиксации на ступице колеса через шпильки или болты.

Ключевые конструктивные элементы

- Канавки: Полированные сферические дорожки качения, количество которых соответствует числу шариков (обычно 6) или роликов (3).

- Фланец крепления: Усиленная площадка с отверстиями под шпильки/болты ступицы, часто содержит центрирующий выступ.

- Сальниковая канавка: Кольцевая проточка под уплотнительный пыльник для предотвращения утечки смазки.

- Внутренняя сфера: Точная полусферическая форма, обеспечивающая соосность с обоймой.

| Параметр | Характеристика |

| Материал | Сталь 20Х, 40Х, 55Г или аналоги (с легированием хромом, марганцем) |

| Твердость поверхности | 55-62 HRC |

| Тип соединения | Фланцевое (чаще), шлицевое (реже) |

| Защита от коррозии | Фосфатирование или цинкование |

Отклонение геометрии канавок даже на 0.01 мм приводит к вибрациям и преждевременному износу. Внутренняя поверхность дорожек качения шлифуется и полируется до зеркального состояния, снижая контактные напряжения. Специальная геометрия канавок в треножных ШРУСах позволяет роликам перемещаться по оси при компенсации хода подвески.

Функции сепаратора и шариковых подшипников в ШРУСе

Шариковые подшипники являются ключевым элементом передачи крутящего момента между полуосями. Каждый шарик контактирует с канавками внутреннего и наружного корпусов, преобразуя угловые смещения валов в плавное вращение. Распределение нагрузки между 6-8 шариками обеспечивает равномерную передачу усилия без вибраций даже при рабочих углах до 50 градусов.

Сепаратор выполняет три критические функции: фиксирует шарики в заданных позициях с равными интервалами, предотвращая их самопроизвольное смещение. Он синхронизирует движение всех шариков по сложным канавкам корпусов, обеспечивая согласованное качение. Благодаря сепаратору шарики сохраняют перпендикулярное положение к оси вращения, что исключает заклинивание при изменении угла между валами.

Принцип совместной работы

- Передача усилия: Шарики сжимаются между канавками корпусов под нагрузкой, создавая точечный контакт для минимизации трения

- Стабилизация: Сепаратор удерживает шарики от перекрестного смещения в продольном направлении

- Траектория движения: При угловом смещении валов сепаратор направляет шарики по спиральным канавкам, компенсируя разность длин полуосей

| Компонент | Материал изготовления | Последствия износа |

|---|---|---|

| Шариковые подшипники | Легированная сталь (HRC 58-62) | Вибрация при разгоне, щелчки в поворотах |

| Сепаратор | Упрочненный полимер или стальной штамп | Заклинивание ШРУСа, разрушение шариков |

Назначение прижимных канавок внутри корпуса

Прижимные канавки в корпусе наружного ШРУСа представляют собой кольцевые выемки специальной формы, расположенные на внутренней поверхности обоймы. Их основная задача – обеспечить надежную и правильную фиксацию сепаратора, удерживающего шариковые подшипники.

Конструкция этих канавок позволяет сепаратору перемещаться строго по заданной траектории при изменении угла между приводным валом и ступицей колеса. Без такой направляющей сепаратор мог бы смещаться или перекашиваться, что привело бы к разрушению узла.

Ключевые функции прижимных канавок:

- Фиксация сепаратора: Предотвращают его осевое смещение и радиальный сдвиг относительно корпуса.

- Направление движения: Задают точную траекторию перемещения сепаратора при работе шарнира под углом.

- Распределение нагрузки: Способствуют равномерному контакту шариков с дорожками корпуса и внутренней обоймы.

- Стабилизация шариков: Удерживают шарики в строго заданных позициях через сепаратор, минимизируя биения.

Износ или деформация канавок нарушает геометрию работы ШРУСа: сепаратор теряет стабильность, шарики смещаются с рабочих дорожек. Это проявляется характерным хрустом при поворотах, вибрацией и ускоренным разрушением шарнира. Ремонт в таком случае невозможен – требуется замена корпуса гранаты.

Роль защитного пыльника и стопорных колец

Защитный пыльник (чехол) ШРУСа выполняет критически важную функцию герметизации узла. Он предотвращает попадание внутрь механизма абразивных частиц (грязи, песка, воды), одновременно удерживая смазочный материал. Целостность пыльника напрямую влияет на ресурс шарнира: даже незначительные трещины или разрывы приводят к вымыванию смазки, ускоренному износу дорожек качения и шариков, и в итоге – к полному выходу ШРУСа из строя характерным хрустом.

Стопорные кольца обеспечивают надежную фиксацию компонентов наружной гранаты в собранном положении. Внутреннее стопорное кольцо удерживает корпус шарнира на шлицах приводного вала, а внешнее (или внутреннее, в зависимости от конструкции) фиксирует ШРУС в ступице колеса. Потеря их упругости, деформация или неправильная установка чреваты самопроизвольным разбором узла, что приводит к потере связи колеса с трансмиссией.

Ключевые аспекты обслуживания

- Контроль пыльника: Регулярно проверяйте состояние резины на предмет:

- Трещин, порезов, расслоений

- Надежности крепления хомутов

- Отсутствия утечек смазки

- Замена пыльника: Требует:

- Снятия ШРУСа с привода

- Демонтажа старых хомутов и поврежденного чехла

- Тщательной очистки и нанесения новой смазки

- Установки нового пыльника с затяжкой специальных хомутов (не проволочных)

- Стопорные кольца: Всегда заменяются на новые при любом ремонте, связанном с разборкой ШРУСа или снятием его с вала/ступицы. Использование старых колец недопустимо из-за риска потери упругости.

| Элемент | Последствия неисправности | Признаки износа/повреждения |

|---|---|---|

| Защитный пыльник | Загрязнение/высыхание смазки, износ ШРУСа, полный отказ | Трещины, разрывы, следы смазки на деталях подвески/колесе |

| Стопорное кольцо (на валу) | Сдвиг корпуса ШРУСа по шлицам вала, вибрации, повреждение шарнира | Деформация, потеря упругости, сколы, сложность установки/снятия |

| Стопорное кольцо (в ступице) | Выпадение ШРУСа из ступицы, потеря управления колесом | Ослабление посадки, видимые дефекты |

Проверка состояния пыльника как средство ранней диагностики

Регулярный визуальный осмотр пыльника наружного ШРУСа – критически важная процедура для предотвращения дорогостоящего ремонта. Трещины, разрывы или следы смазки на внутренней поверхности колесного диска или элементах подвески сигнализируют о нарушении герметичности защитного чехла. Даже микроскопические повреждения становятся путями для проникновения абразивной грязи и влаги внутрь узла.

Частота проверок должна увеличиваться при эксплуатации в тяжелых условиях: зимой (из-за реагентов), на грунтовых и пыльных дорогах, после длительных поездок по бездорожью. Особое внимание уделите хомутам – их ослабление или коррозия также приводят к разгерметизации. Прощупывание пыльника (при вывешенном колесе и снятом напряжении с привода) помогает обнаружить скрытые порезы, незаметные глазу.

Последствия повреждения пыльника и диагностические признаки

При нарушении целостности пыльника смазка вымывается или загрязняется, а попадающие внутрь абразивные частицы действуют как абразив. Это вызывает ускоренный износ дорогостоящих деталей ШРУСа:

- Характерный стук/хруст при резком старте, разгоне или повороте с вывернутыми колесами – главный признак уже начавшегося разрушения гранаты из-за потери смазки или загрязнения.

- Вибрация на руле, возрастающая с увеличением скорости, может указывать на критический износ шариков и обоймы вследствие работы "на сухую".

- Щелчки при переключении направления вращения (вперед/назад) свидетельствуют о повышенном зазоре в механизме.

Процедура замены пыльника

Обнаружение дефекта пыльника требует немедленного вмешательства:

- Демонтаж: Вывешивание колеса, снятие колеса, откручивание шаровой опоры (или съемника), отсоединение ступицы от ШРУСа (часто требуется съемник или аккуратная проработка молотком через деревянную проставку).

- Чистка и оценка: Тщательная очистка ШРУСа от старой смазки и грязи растворителем. Визуальный осмотр сепаратора, обоймы и шариков на предмет сколов, выработки, задиров. Если повреждения видны – узел подлежит замене.

- Установка нового пыльника: Нанесение рекомендованного объема специальной смазки для ШРУСов (обычно 80-120 грамм) внутрь гранаты и нового пыльника. Аккуратное напрессовывание пыльника на вал и посадочную шейку ШРУСа. Надежная фиксация новыми хомутами (предпочтительнее червячные или силовые "стяжки") на обоих концах.

- Сборка: Установка ШРУСа в ступицу, сборка узлов подвески, монтаж колеса.

| Стадия износа пыльника | Визуальные признаки | Рекомендуемые действия |

|---|---|---|

| Начальная | Микротрещины, поверхностное растрескивание резины, легкое запотевание смазки | Усилить контроль, подготовиться к замене в ближайшее время |

| Критическая | Разрывы, крупные трещины, следы выброса смазки наружу | Немедленная замена пыльника с диагностикой ШРУСа |

| Необратимая (узел) | Повреждения пыльника сопровождаются стуками/хрустом при движении | Замена пыльника и всего наружного ШРУСа |

Характерный хруст при повороте – основной признак износа

Хрустящий или щелкающий звук при повороте руля, особенно под нагрузкой (в движении на малой скорости), прямо указывает на критический износ наружного ШРУСа. Этот шум возникает из-за люфта между изношенными шариками и канавками ("дорожками") в корпусе гранаты и обойме. При изменении угла работы сустава шарики перекатываются с поврежденных участков, создавая характерные удары и вибрации.

Интенсивность хруста нарастает по мере усугубления повреждений: сначала он слышен только на крутых поворотах с вывернутыми до упора колесами, затем проявляется даже при незначительном повороте руля. Игнорирование этого симптома приводит к прогрессирующему разрушению узла, вплоть до заклинивания или полного отрыва привода колеса.

Причины и последствия износа

Основные факторы, провоцирующие хруст:

- Разрыв пыльника: Попадание грязи и абразива ускоряет износ рабочих поверхностей.

- Вымывание смазки: Утечка консистентной смазки через поврежденный пыльник лишает узел защиты.

- Естественный износ: Постепенное выкрашивание металла в зоне контакта шариков и дорожек.

| Стадия износа | Проявление хруста | Риски |

|---|---|---|

| Начальная | Только на максимальных углах поворота | Ускоренный износ при сохранении целостности |

| Средняя | При повороте руля на 50-70% | Вибрация руля, биение в поворотах |

| Критическая | При любом маневрировании, даже на прямой | Заклинивание, обрыв шарнира, потеря управления |

Важно: Хруст наружного ШРУСа четко локализуется со стороны проблемного колеса и проявляется исключительно в поворотах. Отличить его от стуков подвески или внутреннего ШРУСа (который стучит при разгоне/торможении на прямой) помогает проверка: движение по кругу с вывернутыми колесами влево и вправо. Звук усилится со стороны нагруженного (внешнего в повороте) колеса.

Вибрации при ускорении как симптом разрушения шарнира

Вибрации, возникающие при разгоне автомобиля – классический признак износа наружного ШРУСа. В момент передачи крутящего момента на колеса разрушенные элементы шарнира не обеспечивают плавного вращения, вызывая биение. Особенно явно это проявляется под нагрузкой: при резком нажатии на педаль газа, движении в гору или буксировке прицепа.

Интенсивность вибрации напрямую зависит от степени повреждения гранаты. На начальной стадии износа легкое дрожание руля или кузова ощущается только в определенном скоростном диапазоне (чаще 60-80 км/ч) и исчезает при равномерном движении. По мере разрушения шарнира вибрация усиливается, распространяется на весь кузов и возникает при любом ускорении, даже плавном.

Характерные особенности вибрации при неисправности ШРУСа

- Зависимость от нагрузки: Сильнее проявляется под тягой, полностью пропадает при движении накатом или торможении двигателем.

- Локализация: Ощущается преимущественно через рулевое колесо и кузов со стороны поврежденного шарнира (при повороте руля в противоположную сторону симптом может временно исчезать или усиливаться).

- "Рост" с оборотами: Амплитуда и частота вибрации увеличиваются пропорционально оборотам двигателя и скорости автомобиля.

| Стадия износа | Проявление вибрации | Дополнительные симптомы |

| Начальная | Слабое дрожание руля при резком ускорении на 60-80 км/ч | Едва слышный стук при трогании с вывернутыми колесами |

| Средняя | Заметная вибрация кузова при любом разгоне, пропадающая накатом | Хруст/щелчки при повороте под нагрузкой |

| Критическая | Сильная тряска при ускорении, не исчезающая полностью даже накатом | Громкий постоянный хруст, люфт шарнира |

Важно дифференцировать вибрацию от ШРУСа от других неисправностей. Похожие симптомы могут вызывать:

- Дисбаланс колес или деформация дисков (проявляется на определенной скорости без связи с ускорением/нагрузкой).

- Износ подвески (шаровые опоры, сайлентблоки рычагов) – стуки/вибрация на неровностях.

- Проблемы с приводным валом (деформация, нарушение балансировки).

- Износ опор двигателя или КПП (вибрация на холостых, при переключении передач).

Окончательная диагностика требует проверки ШРУСа: визуальный осмотр пыльника на целостность, наличие смазки и посторонних частиц, а также оценку люфта и наличие хруста при проворачивании шарнира вручную (с вывешенным колесом). Игнорирование вибрации приводит к полному разрушению шарнира, заклиниванию привода и потере управления.

Щелчки при старте движения или смене направления

Характерные щелчки при трогании с места, резком ускорении или изменении направления движения (вперёд/назад) – типичный симптом износа наружного ШРУСа. Звук возникает из-за люфта между внутренней обоймой гранаты и шариковыми элементами при передаче крутящего момента под углом. Обычно проявляется сначала только при вывернутых колёсах, но усиливается по мере разрушения детали.

Игнорирование проблемы приводит к прогрессирующему повреждению шарнира: шарики деформируют канавки обоймы, увеличивая зазор. В критических случаях возможен полный заклинивание или разрушение узла с потерей управления колесом.

Основные причины неисправности

- Износ рабочих поверхностей – истирание канавок обоймы и шариков.

- Разрушение сепаратора – появление трещин или сколов в клетке, удерживающей шарики.

- Утечка смазки – повреждение пыльника или ослабление хомутов.

- Коррозия – попадание влаги и грязи из-за порванного чехла.

Диагностика и устранение

- Проверка пыльников на целостность и отсутствие утечек смазки.

- Вывешивание колеса и ручное проворачивание ШРУСа для выявления люфта.

- Визуальный осмотр шариков и канавок после демонтажа (при глубокой диагностике).

Ремонт: Замена наружного ШРУСа в сборе обязательна – восстановление изношенных деталей невозможно. Критично установить новый пыльник и заполнить узел рекомендованной смазкой.

| Признак | Последствия без ремонта |

|---|---|

| Единичные щелчки при повороте | Ускоренный износ шарнира |

| Постоянные хрустящие звуки | Деформация сепаратора и шариков |

| Вибрация при движении | Разрушение обоймы с блокировкой колеса |

Важно: При замене наружной гранаты проверяйте состояние внутреннего ШРУСа и ступичного подшипника – их неисправности могут маскироваться аналогичными симптомами.

Дефекты и люфт в шлицевом соединении шарнира

Люфт и дефекты в шлицевом соединении наружного ШРУСа возникают из-за механического износа, ударных нагрузок или недостаточной смазки. Основная причина – естественная выработка металла в зоне контакта шлицов приводного вала и корпуса гранаты. Ускоренный износ провоцируют повреждения пыльника, приводящие к вымыванию смазки и попаданию абразивных частиц.

Характерные признаки проблемы – отчетливый металлический стук при резком старте, торможении или смене направления движения (особенно на малых скоростях). При визуальной диагностике выявляют продольный люфт: если зафиксировать корпус шарнира и покачать вал вдоль оси, допустимое смещение не превышает 1-2 мм. Превышение этого значения или радиальный люфт требуют вмешательства.

Основные неисправности и методы устранения

- Выработка шлицов вала: Появление заусенцев, вмятин или сужение профиля. Ремонт невозможен – вал подлежит замене.

- Износ шлицевого отверстия в корпусе ШРУСа: Расширение посадочных пазов, образование «ступенек». Устраняется только установкой новой гранаты.

- Критический люфт: Результат комбинированного износа вала и шарнира. Проверяется ручным покачиванием (фиксация ШРУСа + перемещение вала). Требует замены обоих компонентов.

- Коррозия шлицов: Появление ржавчины из-за проникновения влаги через поврежденные уплотнения. Обрабатывается очисткой и спецсмазкой, но при сильном поражении детали меняют.

Порядок замены поврежденных компонентов

- Демонтаж колеса, откручивание ступичной гайки.

- Снятие шаровой опоры/наконечника рулевой тяги для освобождения ступицы.

- Извлечение привода из коробки передач (через технологическое отверстие).

- Расконтривание и снятие хомутов пыльника, разборка шлицевого соединения.

- Установка нового вала/ШРУСа с нанесением смазки на шлицы (например, Molykote BR2 Plus).

- Монтаж нового пыльника и заполнение полости смазкой для ШРУСов (до 120 г).

- Обратная сборка с затяжкой ступичной гайки динамометрическим ключом.

Важно: После замены обязательна проверка отсутствия люфта на подвешенном колесе (ручное покачивание за покрышку). Игнорирование дефектов шлицов ведет к разрушению привода, блокировке колеса или обрыву вала.

Заклинивание или тугое вращение руля на месте

При повороте руля на неподвижном автомобиле заклинивание или повышенное усилие часто указывает на проблемы в рулевом механизме или компонентах подвески. Наружный ШРУС косвенно влияет на эту ситуацию, так как его заклинивание блокирует вращение ступицы колеса.

Когда шарнир равных угловых скоростей (ШРУС) разрушается или деформируется, он физически препятствует свободному ходу поворотного кулака. Это создает дополнительное сопротивление при повороте рулевого колеса, особенно заметное на месте или при маневрировании на низкой скорости.

Диагностика и связь с наружным ШРУС

Для выявления причины выполните проверку:

- Поднимите автомобиль на подъемнике, снимите колесо и визуально осмотрите пыльник ШРУСа:

- Трещины, разрывы или отсутствие смазки – признаки повреждения

- Металлическая стружка вокруг гранаты – критичный износ

- Вручную покачайте приводной вал:

- Люфт или заедание в шарнире подтверждают неисправность

- Попробуйте повернуть ступицу – заклинивание создает сопротивление рулению

- Исключите другие причины:

- Проверьте уровень жидкости ГУР/ЭУР

- Осмотрите рулевые тяги и наконечники на предмет закисания

| Симптом | Связь с ШРУС | Действия |

|---|---|---|

| Руль туго вращается только в крайних положениях | Деформация сепаратора гранаты | Замена наружного ШРУСа |

| Хруст при повороте руля + тугой ход | Разрушение шариков/обоймы | Проверка привода, срочная замена |

| Руль клинит в одном направлении | Механическая блокировка шарнира | Немедленная остановка, диагностика |

Важно: Продолжение эксплуатации с заклинившим ШРУСом приводит к поломке ступичного подшипника, обрыву привода и потере управления. При подтверждении неисправности гранаты обязательна замена шарнира в сборе с новым пыльником и смазкой.

Последствия разрыва пыльника и попадания грязи

Разрыв защитного чехла (пыльника) наружного ШРУСа немедленно открывает доступ пыли, песка, влаги и дорожным реагентам к шарниру. Смазка теряет свои свойства, смешиваясь с абразивными частицами. Это превращает её в агрессивную пасту, которая ускоряет износ деталей вместо защиты.

Без герметичного барьера внутренние компоненты гранаты – сепаратор, обоймы и шарики – подвергаются прямому контакту с загрязнениями. Начинается интенсивное абразивное разрушение рабочих поверхностей. Появляются задиры, выкрашивание металла и люфты, что необратимо меняет геометрию шарнира.

Ключевые последствия разрушения шарнира

- Хруст и стук при поворотах – шарики перекатываются по повреждённым дорожкам, особенно заметно при вывернутых колёсах.

- Вибрация на скорости – усиливается при разгоне из-за дисбаланса разрушающихся элементов.

- Заклинивание ШРУСа – критический износ или деформация шариков/сепаратора блокируют вращение.

- Разрушение привода – отколовшиеся фрагменты металла провоцируют мгновенное разрушение узла.

| Стадия повреждения | Внешние признаки | Риски для автомобиля |

|---|---|---|

| Начальная (свежий разрыв) | Выброс смазки из трещин, влага на ШРУСе | Быстрое загрязнение шарнира |

| Прогрессирующая (2-3 недели) | Тихий хруст в поворотах, следы грязи в смазке | Необратимый износ деталей |

| Критическая (1+ месяц) | Громкий стук, вибрация руля, люфт | Обрыв привода, блокировка колеса |

Важно: Даже минимальный надрыв пыльника требует немедленной замены чехла и промывки шарнира. Игнорирование проблемы гарантирует полный выход ШРУСа из строя с риском аварийной остановки из-за потери передачи крутящего момента на колесо.

Естественный износ трущихся поверхностей шариков и канавок

При эксплуатации автомобиля шарики и канавки ШРУСа подвергаются постоянному трению и высоким нагрузкам, особенно в поворотах. Со временем это приводит к закономерному износу контактных поверхностей – образованию микроскопических сколов, задиров и выработке на рабочих плоскостях. Скорость износа напрямую зависит от интенсивности эксплуатации, качества смазки и агрессивности стиля вождения.

Первичными признаками критического износа становятся характерные щелчки при резком старте или повороте руля на большой угол. По мере усугубления ситуации появляется вибрация при разгоне, а в запущенных случаях – хруст даже при незначительных маневрах. Отсутствие своевременного вмешательства грозит полным разрушением узла.

Факторы ускоренного износа

- Дефицит смазки – пересыхание, вымывание или использование некондиционных составов

- Абразивное загрязнение – попадание песка/грязи через поврежденные пыльники

- Коррозия металла – проникновение влаги в рабочую зону

- Экстремальные нагрузки – буксование, резкие старты с пробуксовкой

| Стадия износа | Внешние проявления | Возможные действия |

|---|---|---|

| Начальная | Единичные щелчки при полном вывороте руля | Замена смазки, диагностика пыльников |

| Средняя | Вибрация при разгоне, частые щелчки | Замена гранаты в сборе |

| Критическая | Постоянный хруст, люфт вала | Немедленная замена ШРУСа с проверкой смежных узлов |

Важно: Изношенные шарики и канавки не подлежат восстановлению – узел требует замены. Попытки шлифовки или установки ремонтных комплектов дают краткосрочный эффект и нарушают геометрию контакта, ускоряя последующее разрушение.

- Демонтировать привод в сборе со ступицы

- Снять хомут и поврежденный пыльник

- Выпрессовать шарнир из привода съемником

- Установить новый ШРУС с фирменной смазкой

- Закрепить оригинальный пыльник новыми хомутами

После замены обязательна проверка отсутствия биений привода и целостности пыльников в течение первых 500 км пробега. Использование контрафактных запчастей увеличивает риск повторного износа в 3-4 раза из-за применения низкосортных материалов.

Коррозия сепаратора или шариковых подшипников

Коррозия сепаратора или шариковых подшипников наружного ШРУСа является критической неисправностью, напрямую влияющей на работоспособность узла. Возникает она преимущественно из-за проникновения внутрь шарнира воды и грязи через поврежденные пыльники, трещины в корпусе или изношенные уплотнения.

Процесс коррозии ускоряется при эксплуатации в условиях высокой влажности, зимой (из-за реагентов) или при длительном простое автомобиля. Корродирующие поверхности теряют свою геометрическую точность и гладкость, что нарушает работу всего механизма.

Последствия и признаки коррозии

Воздействие коррозии на сепаратор и шарики приводит к тяжелым последствиям:

- Нарушение центровки шариков: Корродированный сепаратор не может удерживать шарики в правильных ячейках, вызывая их перекос и неравномерное распределение нагрузки.

- Выкрашивание дорожек качения: Ржавчина и окалина на шариках действуют как абразив, быстро разрушая (выкрашивая) поверхность дорожек качения во внешнем корпусе и на внутренней обойме.

- Заклинивание шариков: Сильная коррозия может привести к заеданию или полному заклиниванию шариков в сепараторе или на дорожках качения.

- Резкое увеличение трения и износа: Шероховатые, корродированные поверхности создают чрезмерное трение, приводя к перегреву и ускоренному износу всех деталей шарнира.

- Характерный стук и хруст: Основной признак при движении, особенно на поворотах или при резком старте/торможении. Звук вызван ударами перекатывающихся с усилием поврежденных шариков по выщербленным дорожкам.

- Рывки и вибрация: Нарушение плавности передачи момента из-за заклинивания или неравномерного движения элементов.

Корродированные сепаратор и шариковые подшипники не подлежат восстановлению. Любая попытка очистки (пескоструйной, химической) лишь временно удалит рыхлый слой ржавчины, но не восстановит точные геометрические поверхности и твердость металла. Износ и повреждения останутся критическими.

| Признак | Действие |

|---|---|

| Видимая ржавчина на шариках или сепараторе при вскрытии ШРУСа | Обязательная замена шарнира в сборе или внутренних компонентов (если доступны) |

| Характерный хруст/стук из колеса на поворотах | Диагностика состояния пыльников и ШРУСа. При подтверждении коррозии - замена |

| Выкрашивание на дорожках качения корпуса или обоймы | Замена шарнира в сборе (выкрашивание - прямое следствие работы с корродированными шариками) |

Единственное решение при коррозии сепаратора или шариков – замена либо всего наружного ШРУСа в сборе (наиболее распространенный вариант), либо, в редких случаях, установка нового ремкомплекта (сепаратор + шарики), но только при условии абсолютной целостности и отсутствия следов износа/коррозии на дорожках качения внешнего корпуса и внутренней обоймы. Одновременно обязательно заменяется пыльник и оба хомута.

Выкрашивание металла на рабочих поверхностях шарнира

Выкрашивание проявляется как локальное разрушение металла на канавках обоймы, сферических дорожках корпуса и рабочих гранях шариков ШРУСа. Характерные признаки – мелкие выемки, сколы или чешуйчатые отслоения на контактных поверхностях, видимые при разборке узла. Процесс возникает из-за усталости материала при циклических нагрузках и сопровождается металлическим стуком или хрустом при повороте колес.

Основные причины выкрашивания включают естественный износ при длительной эксплуатации, попадание абразивных частиц через поврежденные пыльники, постоянный дефицит смазки или использование некондиционных составов, а также экстремальные перегрузки шарнира (резкие старты, пробуксовки, ударные воздействия). Ускоряет разрушение коррозия из-за воды или агрессивных реагентов, проникших через трещины в чехле.

Последствия и методы устранения

Негативные эффекты:

- Усиление вибраций на руле и кузове при разгоне

- Резкие щелчки при повороте или изменении направления движения

- Разрушение смежных элементов шарнира из-за ударных нагрузок

- Полная блокировка вращения при критическом повреждении

Способы ремонта:

- Замена шарнира целиком – единственный надежный метод при глубоком выкрашивании. Требует снятия привода и запрессовки нового узла.

- Локальная шлифовка дефектов – временное решение для минимальных повреждений, продлевающее ресурс на 2-5 тыс. км.

- Обновление смазки и пыльника – обязательная процедура при любом вмешательстве для предотвращения рецидива.

| Критерий оценки | Допустимое повреждение | Требуется замена |

| Размер скола на дорожке | ≤ 0.5 мм | > 0.5 мм |

| Кол-во выкрашиваний на шарике | 1-2 точки | ≥ 3 точек или сетка трещин |

| Глубина выработки | Поверхностная | С обнажением подложки |

Деформация ШРУСа после удара о препятствие

Прямое механическое воздействие на наружный шарнир равных угловых скоростей (ШРУС) при наезде на бордюр, камень или глубокую выбоину является одной из наиболее опасных нештатных ситуаций. Удар значительной силы, приходящийся на колесо и, как следствие, на корпус шарнира, способен вызвать серьезную деформацию его элементов.

Деформация проявляется в виде вмятин, трещин или искривления корпуса ШРУСа, смещения или заклинивания шариков в сепараторе, повреждения посадочных поверхностей. Нарушается геометрия канавок ("дорожек") для шариков, что критично для точной передачи крутящего момента под изменяющимся углом. Даже незначительное, на первый взгляд, повреждение корпуса нарушает соосность и балансировку узла.

Последствия и признаки деформации

- Вибрация и биение руля: Особенно заметны при разгоне или на определенных скоростях из-за дисбаланса вращающихся деталей.

- Хруст и стук: Появляются при повороте колеса на малой скорости или при движении по неровностям из-за заклинивания шариков в поврежденных дорожках.

- Ускоренный износ резинового пыльника: Деформированный корпус может разорвать или перетереть пыльник, что приведет к вымыванию смазки и попаданию грязи.

- Потеря герметичности: Трещины или вмятины в корпусе нарушают целостность узла.

- Полное заклинивание колеса: В тяжелых случаях деформация блокирует вращение.

Ремонтопригодность: Деформированный наружный ШРУС ремонту не подлежит. Попытки выправить корпус, шлифовать дорожки или заменять отдельные компоненты (шарики, сепаратор) неэффективны и опасны. Нарушенная геометрия не восстанавливается до заводских параметров, что гарантирует ускоренный износ, вибрации и риск внезапного разрушения узла.

Замена: Единственно верное решение – замена поврежденного наружного ШРУСа в сборе. Обязательно:

- Тщательно осмотреть ступичный подшипник и приводной вал на предмет скрытых повреждений.

- Проверить состояние трипода внутреннего ШРУСа и его пыльника.

- Установить новый качественный пыльник с закладкой правильного количества рекомендованной смазки.

- Провести сход-развал, так как удар мог повлиять на углы установки колес.

Видимое растрескивание или повреждение резинового чехла

Трещины, порезы или разрывы на пыльнике ШРУСа возникают из-за старения резины, механических повреждений камнями, перепадов температур или контакта с техническими жидкостями. Даже микротрещины нарушают герметичность узла, что приводит к критическим последствиям для шарнира.

Обнаружить дефекты можно при визуальном осмотре: ищите следы смазки на внутренней поверхности диска или рычагах подвески, характерные "хлопки" при резких поворотах, а также вибрацию на разгоне. Особое внимание уделите складкам пыльника – там чаще скрываются повреждения.

Последствия и действия при повреждении пыльника

Игнорирование проблемы гарантированно приводит к:

- Вымыванию смазки через трещины

- Попаданию абразивной грязи и воды внутрь шарнира

- Ускоренному износу шариков и сепаратора

- Полному разрушению ШРУСа с характерным хрустом

Ремонт или замена:

- При локальных повреждениях (надрезы до 10 мм):

- Очистить поверхность спиртом

- Нанести резиновый клей с армирующей заплаткой

- Допускается как временное решение на 200-500 км

- При сквозных разрывах или множественных трещинах:

- Демонтировать привод в сборе

- Снять хомуты и разрушенный пыльник

- Промыть ШРУС керосином, удалить загрязнения

- Заполнить шарнир новой смазкой (160-180 г)

- Установить оригинальный пыльник и обжимные хомуты

Используйте только специализированные чехлы из термостойкой резины – универсальные "ремкомплекты" часто преждевременно трескаются. После замены проверяйте отсутствие люфтов шарнира и равномерность хода привода.

Тест на ускорение с вывернутыми колесами для диагностики наружного ШРУСа

Данный тест позволяет выявить износ наружного шарнира равных угловых скоростей (ШРУС) при характерной нагрузке в повороте. Методика основана на воспроизведении условий максимального угла работы шарнира, при котором дефекты проявляются наиболее явно.

Для выполнения теста необходимо найти ровную открытую площадку без препятствий. Автомобиль устанавливается на ручной тормоз, запускается двигатель, после чего колеса полностью выворачиваются в любую сторону до упора рулевого колеса. Важно убедиться в отсутствии пешеходов или объектов в зоне маневрирования.

Порядок проведения теста

- Выверните руль до упора в одну сторону

- Включите первую передачу (для МКПП) или режим D (для АКПП)

- Плавно, но интенсивно разгоните автомобиль до 15-20 км/ч

- Повторите процедуру с вывернутыми в противоположную сторону колесами

Интерпретация результатов

| Характер звука | Вероятная неисправность |

| Ритмичный щелчок/хруст при разгоне | Критический износ сепаратора или шариков наружного ШРУСа |

| Единичный металлический стук | Разрушение фиксирующего шплинта/стопора |

| Вибрация без звука | Деформация корпуса шарнира или нарушение геометрии привода |

| Отсутствие посторонних шумов | Исправность узла (при наличии симптомов проверьте внутренний ШРУС) |

Важно: Тест следует проводить только после визуального осмотра пыльников на целостность. Попадание грязи через поврежденный чехол – основная причина преждевременного износа шарнира.

Проверка наличия осевого и радиального люфта рукой

Зафиксируйте корпус наружного ШРУСа одной рукой, плотно обхватив его. Второй рукой возьмитесь за шлицевую часть вала (трипод) или за саму ступицу колеса, если доступ позволяет. Приложите умеренное усилие, пытаясь провернуть деталь вокруг ее оси относительно корпуса гранаты.

Одновременно с попыткой проворота смещайте вал в осевом направлении (вдоль оси вала) и в радиальном (перпендикулярно оси, пытаясь наклонить вал в разные стороны). Внимательно отслеживайте любые ощутимые перемещения или характерные стуки.

Оценка результатов

- Радиальный люфт: Наличие ощутимого бокового качания вала внутри корпуса ШРУСа при приложении радиальной нагрузки указывает на критический износ сепаратора, дорожек качения или шариков.

- Осевой люфт: Чрезмерное свободное перемещение вала вперед-назад вдоль его оси сигнализирует о сильном износе сферических канавок и шариков, либо о деформации сепаратора.

Важно: Минимальный, едва ощутимый зазор допустим и является нормой для нового узла. Отчетливо ощутимый стук или явный свободный ход в любом направлении – признак неисправности ШРУСа, требующей замены. Ремонту путем замены отдельных компонентов наружный шарнир обычно не подлежит из-за сложности подбора и балансировки.

Визуальный осмотр следов смазки на внутренней стороне дисков

Наличие смазочного материала на внутренней поверхности колесного диска – критичный индикатор состояния ШРУСа. Чрезмерное количество темной маслянистой субстанции (часто с металлической стружкой) свидетельствует о разрыве пыльника и утечке консистентной смазки из гранаты. Отсутствие следов при других симптомах (хруст, вибрации) не гарантирует исправность узла – пыльник мог повредиться недавно.

Тщательно исследуйте тыльную сторону диска по всей площади, особенно у посадочного отверстия на ступицу. Сравните интенсивность загрязнения на обоих колесах одной оси: асимметричное скопление грязи указывает на проблемный шарнир. Обращайте внимание на консистенцию – свежая смазка имеет светлый оттенок и однородную структуру, старая превращается в липкую черную массу с абразивными частицами.

Типовые сценарии при обнаружении следов

- Массивные потеки + металлическая пыль – критичный износ шарнира, необходима замена ШРУСа.

- Локальные брызги без абразива – возможен недавний разрыв пыльника, срочная замена чехла и добавление смазки.

- Равномерный масляный туман – естественное испарение через мембраны, не требует вмешательства.

| Характер загрязнения | Цвет/текстура | Рекомендуемое действие |

|---|---|---|

| Густые скопления | Черный, зернистый | Диагностика ШРУСа на люфт, замена узла |

| Жидкие потеки | Коричневый, маслянистый | Замена пыльника, промывка шарнира |

| Равномерный налет | Серый, сухой | Контроль при плановом ТО |

Диагностика ШРУСа на подъемнике через прослушивание стуков

Автомобиль надежно фиксируется на подъемнике, обеспечивая свободный доступ к передним колесам и подвеске. ШРУСы (гранаты) предварительно очищаются от грязи для лучшей слышимости возможных стуков.

Диагностика требует тишины в помещении. Механик использует стетоскоп с металлическим щупом или длинную металлическую монтировку, прикладывая один конец к уху, а другим последовательно касаясь корпусов внешнего и внутреннего шарниров равных угловых скоростей, а также опорных подшипников и элементов подвески для локализации источника звука.

Процесс диагностики

Помощник внутри салона последовательно выполняет действия, провоцирующие нагрузку на шарниры, в то время как механик прослушивает узлы:

- Прослушивание внутреннего ШРУСа:

- Колесо вывешенного автомобиля проворачивается вручную помощником.

- Механик прикладывает щуп стетоскопа к корпусу внутренней гранаты.

- Характерный признак неисправности внутреннего ШРУСа – глухой стук или скрежет, слышимый при проворачивании колеса, особенно под нагрузкой (когда помощник слегка притормаживает вращение рукой).

- Прослушивание наружного ШРУСа:

- Рулевое колесо выворачивается до упора (влево или вправо).

- Помощник плавно трогается с места (автомобиль остается на подъемнике, колеса вращаются в воздухе).

- Механик прикладывает щуп стетоскопа к корпусу наружной гранаты.

- Характерный признак неисправности наружного ШРУСа – отчетливый, звонкий щелчок или треск, слышимый при начале движения и/или при резком сбросе газа именно в повернутом положении колес.

Для точной локализации неисправности необходимо прослушать оба ШРУСа на каждом колесе при разных углах поворота руля (прямо, левый упор, правый упор), сравнивая звуки со стороны исправного узла.

| Тип ШРУСа | Типичный Звук | Условия Проявления | Основной Признак |

|---|---|---|---|

| Наружный (Внешний) | Звонкий щелчок, треск | Резкий старт/сброс газа при вывернутых колесах | Щелчки в поворотах |

| Внутренний | Глухой стук, скрежет, гул | Плавное/рывковое вращение колеса рукой, вибрация при движении | Стук/вибрация при прямолинейном движении |

Отсутствие посторонних звуков при прослушивании стетоскопом во время выполнения описанных манипуляций обычно указывает на исправность шарниров. Выявленные стуки, щелчки или скрежет требуют дальнейшей проверки состояния пыльников и часто замены неисправного узла.

Отличие звуков неисправного наружного ШРУСа от ступичного подшипника

Правильная диагностика источника посторонних звуков из области колеса критически важна для своевременного и точного ремонта. Смешение симптомов неисправного наружного ШРУСа и ступичного подшипника – частая ошибка, приводящая к ненужным затратам.

Хотя оба дефекта проявляются шумами, их характер, условия возникновения и зависимость от конкретных действий водителя кардинально различаются. Умение их различать позволяет точно определить проблемный узел.

Диагностика по звуку в движении

Ключевые отличия проявляются при движении автомобиля:

- Наружный ШРУС: Издает отчетливые, ритмичные щелкающие или хрустящие звуки, похожие на треск сухих суставов. Звук возникает только или значительно усиливается при:

- Повороте руля в сторону неисправного ШРУСа (при этом колесо нагружено).

- Резком ускорении с вывернутыми колесами.

- Движении на малой скорости.

При движении по прямой звук обычно пропадает или становится едва слышимым.

- Ступичный подшипник: Проявляется монотонным гулом, воем или ревом. Этот звук:

- Постоянно присутствует при движении по прямой.

- Прямо пропорционален скорости автомобиля – усиливается с ее ростом.

- Может незначительно изменять тональность в поворотах (при повороте в сторону неисправного подшипника звук часто стихает, так как нагрузка снимается с него, а при повороте в противоположную – усиливается).

| Характеристика | Наружный ШРУС | Ступичный подшипник |

|---|---|---|

| Тип звука | Щелчки, хруст, треск | Гул, вой, рёв |

| Зависимость от поворота руля | Ярко выражена (звук при повороте в сторону неисправности) | Слабо выражена или обратная (звук может стихать в повороте в сторону неисправности) |

| Зависимость от скорости | Слабая, чаще на малых скоростях | Сильная (усиливается с ростом скорости) |

| Звук при движении прямо | Обычно отсутствует или очень слаб | Присутствует постоянно, монотонно |

Важно помнить, что проверка на подъемнике (вращение колеса рукой) для ШРУСа может не дать явного звука без нагрузки, в то время как люфт или шум ступичного подшипника иногда выявляется именно так. Однако решающим методом остается тест-драйв с акцентом на повороты и изменение скорости.

Когда ремонт "гранаты" экономически нецелесообразен

Ремонт наружного ШРУСа оправдан лишь при незначительных повреждениях и доступности оригинальных запчастей. В большинстве случаев восстановление узла требует специализированного оборудования и точной диагностики, что увеличивает итоговую стоимость работ.

Экономическая нецелесообразность проявляется, когда суммарные затраты на ремонт превышают 60-70% цены новой детали. Особенно критично это для бюджетных автомобилей, где стоимость оригинального ШРУСа незначительно отличается от ремкомплекта с работами.

Ключевые случаи отказа от ремонта

- Критический износ корпуса - глубокие выработки на дорожках качения, сколы металла или деформация обоймы

- Повреждение шлицевого соединения - задиры, "слизанные" грани или люфт на посадочных поверхностях

- Отсутствие сепаратора в ремкомплекте - при износе сепаратора восстановление невозможно без полного комплекта

- Двойной износ - одновременное повреждение внутренних шариков, наружной обоймы и сепаратора

| Фактор | Порог нецелесообразности |

|---|---|

| Стоимость ремкомплекта | Выше 40% цены нового узла |

| Трудоемкость работ | Более 2 часов на демонтаж/подготовку |

| Возраст автомобиля | Свыше 10 лет или пробег >200 000 км |

Особое внимание следует уделить вторичным повреждениям: если при разборке обнаружены дефекты приводного вала или ступичного подшипника, совокупные затраты гарантированно превысят цену замены узла в сборе. В таких случаях установка нового ШРУСа с гарантией производителя - единственно разумное решение.

Замена пыльника наружного ШРУСа без демонтажа шарнира

Данный метод применяется при сохранении целостности шарнира и позволяет сократить время работ, избежав сложной разборки привода и прессовки ШРУСа. Он актуален при своевременном обнаружении повреждения пыльника до попадания внутрь грязи и вымывания смазки.

Ключевым условием является свободный доступ к шарниру через колесную арку после снятия колеса и откручивания шаровой опоры/стойки. Метод неприменим при сильном износе или заклинивании шарнира, требующем его замены.

Необходимые инструменты и материалы

- Новый пыльник с ремонтным комплектом (стяжные хомуты, смазка)

- Специальная ремонтная втулка (пластиковая или разрезная металлическая)

- Монтажная паста (мыльный раствор, силиконовая смазка)

- Набор ключей, съемник стопорного кольца (при наличии)

- Шприц для смазки, ветошь, щетка для очистки

Последовательность работ

- Подготовка: Вывесить автомобиль, снять колесо. Очистить ШРУС и приводной вал от грязи.

- Демонтаж старого пыльника: Ослабить и срезать заводские хомуты, аккуратно снять поврежденный пыльник со шарнира и вала.

- Очистка и осмотр: Удалить старую смазку, проверить ШРУС на люфты и заедания. При отсутствии дефектов – нанести новую смазку (до 120 гр).

- Установка ремонтной втулки: Развести концы втулки, надеть ее на вал до упора в ступицу или шлицевое соединение.

- Монтаж нового пыльника:

- Смазать посадочные поверхности пыльника и вала монтажной пастой.

- Натянуть узкую часть пыльника на шарнир, широкую – на вал поверх ремонтной втулки.

- Убедиться в правильном положении (отсутствие перекручивания).

- Фиксация хомутами: Затянуть новый хомут на стороне ШРУСа, затем – на стороне вала. Обжать хомуты специальным инструментом.

- Проверка: Вручную прокрутить шарнир, убедиться в свободном ходе пыльника при крайних положениях руля.

Критические моменты

| Ошибка | Последствие | Профилактика |

| Недостаток смазки | Ускоренный износ шарнира | Точное соблюдение нормы закладки |

| Перекручивание пыльника | Разрыв при работе под нагрузкой | Контроль положения после установки колеса |

| Недотяжка хомутов | Вытекание смазки, попадание влаги | Использование динамометрического инструмента |

Метод требует аккуратности при работе с ремонтной втулкой: ее смещение во время сборки может повредить пыльник. Рекомендуется проверять целостность пыльника через 500-700 км пробега.

Технология промывки шарнира при замене чехла

Промывка шарнира обязательна при замене поврежденного чехла для удаления абразивных частиц и старой смазки. Игнорирование процедуры приводит к ускоренному износу компонентов даже с новым пыльником.

Перед промывкой демонтируйте ШРУС с привода, разберите его, извлеките сепаратор с шариками и внутреннюю обойму. Удалите основную массу загрязненной смазки ветошью или пластиковым скребком.

Пошаговая процедура промывки

- Первичная очистка: Промойте все детали в керосине, солярке или специальном очистителе (WD-40) щеткой с жесткой щетиной. Уделите внимание канавкам обойм и поверхностям шариков.

- Контроль состояния: Визуально проверьте элементы на отсутствие:

- Выработки, задиров на рабочих поверхностях

- Трещин в сепараторе

- Люфтов шариков в сепараторе

- Повторная промывка: Ополосните детали в чистом растворителе для удаления остатков моющего средства и взвеси. Продуйте сжатым воздухом (при наличии).

- Сушка: Полностью просушите компоненты безворсовой ветошью или естественным путем. Не допускайте контакта с водой перед сборкой.

Важно: Не используйте бензин или агрессивные растворители – они разрушают пластик сепаратора. Запрещено применять металлические щетки, повреждающие защитные покрытия.

| Материал | Рекомендуемое средство | Запрещенные средства |

|---|---|---|

| Металлические детали | Дизельное топливо, керосин | Ацетон, растворитель 646 |

| Пластиковый сепаратор | WD-40, White Spirit | Бензин, агрессивная химия |

После промывки незамедлительно заполните шарнир свежей смазкой для ШРУС (обычно 80-120 г) и установите новый чехол. Отложенная сборка приводит к коррозии незащищенных поверхностей.

Специфика выбора консистентной смазки для забивки наружного ШРУСа

Выбор правильной консистентной смазки для наружного шарнира равных угловых скоростей (ШРУС) критически важен для его долговечности и безотказной работы. Неподходящая смазка может привести к преждевременному износу деталей шарнира, разрушению пыльника или потере смазывающих свойств в экстремальных условиях эксплуатации.

Специфика обусловлена особенностями работы наружного ШРУСа: высокие контактные нагрузки в зоне шариков и дорожек качения, значительные углы поворота, воздействие центробежных сил, работа в ограниченном герметичном объеме под пыльником и подверженность температурным перепадам от сильного мороза до нагрева от трения и близости тормозов.

Ключевые критерии выбора смазки

При подборе консистентной смазки для забивки наружной "гранаты" необходимо руководствоваться следующими основными требованиями:

- Совместимость с материалом пыльника: Смазка ни в коем случае не должна вызывать набухание, растрескивание или разрушение резины или термопластика пыльника. Используйте только смазки, специально предназначенные для ШРУСов и совместимые с EPDM, CR, NBR резинами.

- Высокие противозадирные и противоизносные свойства (EP - Extreme Pressure): Обязательно наличие эффективных присадок (чаще всего на основе дисульфида молибдена - MoS₂, реже сульфидов других металлов или органических соединений), формирующих защитную пленку на контактирующих поверхностях шариков и дорожек качения под экстремальными нагрузками.

- Широкий температурный диапазон: Смазка должна сохранять свою консистенцию и смазывающую способность как при сильном морозе (ниже -30°C, не затвердевать), так и при высоких температурах (выше +120°C, не вытекать и не разлагаться). Особенно критичен нижний температурный порог для сохранения подвижности шарнира зимой.

- Высокая механическая стабильность: Смазка должна противостоять расслаиванию и сохранять однородную консистенцию под действием сильных центробежных сил, возникающих при вращении ШРУСа.

- Водостойкость и антикоррозионные свойства: Защита деталей шарнира от коррозии в случае микроскопических повреждений пыльника или при его замене.

- Адгезионные свойства: Способность удерживаться на металлических поверхностях и не стекать с них, обеспечивая постоянное наличие смазочного слоя.

Категорически недопустимо использовать:

- Универсальные литиевые смазки без EP-присадок (например, Литол-24, хоть он и распространен). Они не обеспечивают необходимой защиты от задиров.

- Смазки на кальциевой основе (солидолы). Они имеют узкий температурный диапазон и плохую стабильность.

- Смазки, несовместимые с материалом пыльников (особенно содержащие минеральные масла или агрессивные присадки для резины на основе натурального каучука).

- Графитовые смазки.

Основные типы смазок для ШРУСов:

| Тип Основы | Характеристика | Примеси | Примечание |

|---|---|---|---|

| Литиевая (Li) с EP-присадками | Хорошие смазывающие свойства, водостойкость, средний диапазон температур. | Часто MoS₂ | Наиболее распространенный и доступный тип для многих автомобилей. Проверять совместимость с пыльником! |

| Полимочевинная (PU) | Отличная термостабильность (высокие t°), длительный срок службы, хорошая совместимость с эластомерами. | Часто MoS₂ или без него | Современный стандарт для многих новых авто. Дороже литиевых. |

| Комплексная литиевая (LiX) | Улучшенные высокотемпературные характеристики и стабильность по сравнению с простой литиевой. | Обычно MoS₂ | Более высокая стойкость к вымыванию и окислению. |

| На основе синтетического углеводорода (PAO/PAG) с загустителем | Отличные низкотемпературные свойства, стабильность. | Различные EP-присадки | Часто используется в смазках премиум-сегмента для экстремальных условий. |

Итог: Всегда используйте только консистентную смазку, специально рекомендованную производителем автомобиля для ШРУСов или ее качественный аналог, соответствующий всем перечисленным требованиям (совместимость с пыльником, EP-свойства, температурный диапазон). Экономия на смазке неизбежно приводит к дорогостоящему ремонту или замене всего шарнира.

Поэтапная замена наружного ШРУСа на переднеприводном авто

Процедура требует базовых навыков авторемонта и специализированного инструмента. Обязательно соблюдайте меры безопасности при работе с поднятым автомобилем.

Подготовьте новый ШРУС в сборе с пыльником, стопорные кольца, консистентную смазку, а также набор гаечных ключей, съемник шаровых опор, молоток и монтажную лопатку.

Последовательность работ

- Подготовка автомобиля:

- Зафиксируйте авто ручным тормозом и противооткатными упорами

- Слегка ослабьте колесные болцы и ступичную гайку

- Поднимите домкратом нужную сторону, снимите колесо

- Демонтаж привода:

- Выбейте шплинт и открутите ступичную гайку

- Отсоедините шаровую опору и рулевую тягу от поворотного кулака

- Выпрессуйте привод из ступицы съемником или ударами молотка через деревянную проставку

- Замена шарнира:

- Снимите хомуты и поврежденный пыльник

- Удалите стопорное кольцо внутри шлицевого соединения

- Сдвиньте ШРУС вдоль вала, используя съемник или резкие удары молотка по корпусу шарнира

- Установка нового узла:

- Нанесите смазку (120-150г) внутрь пыльника и на шлицы вала

- Наденьте новый пыльник, закрепите хомуты временно

- Запрессуйте ШРУС до щелчка стопорного кольца в канавке вала

- Сборка:

- Вставьте привод в ступицу, затяните новую ступичную гайку с предварительным моментом

- Подсоедините шаровую опору и рулевую тягу

- Затяните ступичную гайку окончательно (момент уточняйте в мануале), установите шплинт

- Зафиксируйте хомуты пыльника, проверьте их положение

После монтажа опустите автомобиль и произведите окончательную затяжку ступичной гайки с указанным производителем усилием. Обязательно проверьте уровень масла в КПП и работоспособность узла при пробном заезде с поворотами.

Выпрессовка привода из ступицы колеса

После демонтажа колеса, тормозного суппорта и ротора обеспечивается доступ к ступичному узлу. Фиксирующий привод гайку срывают ключом с удлинителем при зажатых тормозах, после чего полностью откручивают. Проверяют состояние резьбы шлицы перед дальнейшими действиями.

Перед выпрессовкой снимают защитный колпачок и шплинт (при наличии), ослабляют ступичный подшипник регулировочную гайку. Удаляют загрязнения с посадочного места привода пескоструем или металлической щеткой. Обрабатывают соединение проникающей смазкой типа WD-40 для облегчения процесса.

Основные методы выпрессовки

Применяют три способа в зависимости от инструмента:

- Гидравлический съемник – самый эффективный вариант. Установите лапы за ступицу, центральным штоком упритесь в торец вала привода. Плавно создавайте давление до характерного щелчка.

- Механический съемник – используется при отсутствии гидравлики. Заведите захваты за тыльную сторону ступицы, вращайте винт съемника, контролируя параллельность положения.

- Ударный метод (аварийный) – нанесите резкие удары кувалдой через медную проставку по фланцу ступицы с обратной стороны. Важно: бить строго перпендикулярно, избегая деформации вала!

| Метод | Преимущества | Риски |

|---|---|---|

| Гидравлический | Контролируемое усилие, минимальный урон | Требует спецоборудования |

| Механический | Доступность инструмента | Перекос штока, срыв резьбы |

| Ударный | Возможность работы в полевых условиях | Деформация деталей, повреждение подшипника |

После извлечения очистите шлицы вала и отверстия ступицы от коррозии. Проверьте состояние шпоночных пазов и стопорных колец. Перед обратной сборкой нанесите тонкий слой графитной смазки на посадочные поверхности для предотвращения закисания.

Извлечение стопорного кольца из шлицевого соединения

Стопорное кольцо фиксирует шарнир на приводном валу, предотвращая его осевое смещение. Для демонтажа наружного ШРУСа необходимо предварительно снять это кольцо, что требует аккуратности и правильного инструмента.

Расположено кольцо в канавке на шлицах вала после шарнира. Доступ к нему осложнён узким пространством и загрязнениями, поэтому перед работой очистите соединение от грязи и ржавчины щёткой и растворителем.

Порядок извлечения

- Подготовьте инструмент: Используйте специальные плоскогубцы для стопорных колец с узкими загнутыми губками. При отсутствии подойдут тонкие плоскогубцы или отвёртки.

- Определите тип кольца:

- Внешнее (расположено на валу) – сжимайте усики кольца внутрь

- Внутреннее (в канавке шарнира) – разжимайте усики наружу

- Зафиксируйте вал: Зажмите привод в тисках через мягкие накладки для предотвращения проворота

- Сожмите/разожмите усики: Захватите концы кольца инструментом, приложите равномерное усилие. Избегайте перекоса!

- Сдвиньте кольцо по валу: Удерживая кольцо в сжатом состоянии, переместите его вдоль шлицев за зону канавки

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Резкое разжимание кольца | Деформация, потеря упругости, вылет кольца | Плавное контролируемое движение |

| Использование несоответствующего инструмента | Срыв усиков, повреждение шлицов | Проверка надёжности захвата губок |

| Загрязнённая посадочная зона | Заклинивание кольца при снятии | Обязательная очистка канавки перед работой |

После снятия осмотрите кольцо на предмет трещин и остаточной деформации. Повреждённое кольцо подлежит замене – повторное использование недопустимо из-за риска самопроизвольного отсоединения шарнира.

Разборка ШРУСа: снятие стопорной шпильки и обоймы

Снятие стопорной шпильки и обоймы – критический этап разборки наружного ШРУСа, требующий аккуратности. Неправильные действия могут повредить шлицы вала или элементы фиксации, что усложнит последующую сборку.

Перед началом работ очистите корпус шарнира и зону стопорной шпильки от грязи. Зафиксируйте приводной вал в тисках через мягкие накладки, исключив деформацию. Подготовьте тонкий пробойник и молоток.

Процесс демонтажа стопорной шпильки и обоймы

- Определите местоположение стопорной шпильки – она находится в радиальном отверстии корпуса обоймы, упираясь в канавку вала.

- Выбейте шпильку пробойником:

- Установите пробойник точно в центр шпильки под углом 90°

- Наносите короткие удары молотком до полного выхода шпильки из посадочного отверстия

- Извлеките обойму с вала:

- Возьмитесь за корпус обоймы обеими руками

- Плавно раскачивайте её перпендикулярно оси вала, одновременно стягивая со шлицов

- Не допускайте перекоса – это может заклинить шлицевые соединения

| Элемент | Особенности демонтажа | Риски при ошибках |

| Стопорная шпилька | Хрупкая, требует центровки удара | Сколы, деформация резьбы |

| Обойма ШРУСа | Плотная посадка на шлицах | Заклинивание, повреждение сепаратора |

Если обойма не снимается после удаления шпильки, не применяйте чрезмерную силу. Нанесите проникающую смазку на шлицы, выждите 10-15 минут. При повторном снятии совмещайте вращательные движения обоймы с тягой вдоль оси вала. Убедитесь в отсутствии скрытых стопорных колец.

Очистка посадочного места на полуоси перед монтажом

Тщательная очистка шлицевого участка полуоси – обязательный этап перед установкой нового наружного ШРУСа. Остатки старой смазки, грязь, коррозия или следы износа нарушат плотность посадки гранаты, спровоцируют люфт и ускоренный выход узла из строя.

Пренебрежение очисткой приводит к микроскопическим зазорам между шлицами вала и внутренней обоймой ШРУСа. Это вызывает ударные нагрузки при передаче крутящего момента, вибрации на руле, характерный стук при поворотах и резком старте, а также преждевременное разрушение шарнира или шлицевого соединения.

Порядок очистки и подготовки

Выполните следующие шаги:

- Механическая очистка: Удалите крупные загрязнения металлической щеткой или скребком. Используйте ветошь для снятия основной массы старой смазки.

- Обезжиривание: Обработайте шлицы и прилегающую зону качественным обезжиривателем (аэрозольным или жидким). Особое внимание уделите впадинам между шлицами.

- Зачистка коррозии: При наличии ржавчины аккуратно зачистите шлицы мелкой наждачной бумагой (без изменения геометрии). Используйте абразивный скотч для труднодоступных мест.

- Финишная очистка: Повторно протрите ветошью, смоченной в обезжиривателе, до полного удаления следов загрязнений и абразивной пыли.

- Контроль состояния: Убедитесь в отсутствии:

- Забоин, вмятин или деформации шлицев.

- Сколов или трещин на краях посадочной зоны.

- Критического износа (конусность, уменьшение высоты шлицов).

Важно: После очистки запрещено касаться обезжиренных шлицев руками – кожный жир снижает адгезию смазки. Немедленно нанесите рекомендованную производителем смазку для ШРУСов (обычно на основе дисульфида молибдена) тонким равномерным слоем на шлицы полуоси перед запрессовкой гранаты.

Особенности установки нового ШРУСа со смещением

Смещение ШРУСа при установке напрямую влияет на ресурс узла и состояние подвески. Неправильная центровка вызывает вибрации, ускоренный износ шин и повреждение сальников, что требует строгого соблюдения заводских допусков по отклонению.

Для точной регулировки используется специальный инструмент: динамометрический ключ с ограничением момента затяжки и индикатор часового типа для измерения биения. Контроль проводится по трем точкам (верх, низ, стороны) после фиксации ступицы.

Ключевые этапы центровки

- Подготовка посадочных поверхностей: очистка шлицов ступицы и привода от коррозии металлической щеткой.

- Предварительная фиксация: наживление гайки крепления ШРУСа без затяжки.

- Измерение базового положения: установка индикатора на суппорт, замер люфта ступицы.

| Параметр | Допустимое отклонение (мм) |

|---|---|

| Радиальное биение | не более 0.05 |

| Осевое смещение | 0.1–0.3 (зависит от модели) |

- Корректировка положения: смещение корпуса наружного ШРУСа легкими ударами монтажной оправки через медную прокладку.

- Финишная затяжка: момент 180–220 Н·м (значение уточнять по мануалу) с последующей установкой стопора.

- Контроль после монтажа: проверка хода ШРУСа рукой при вывешенном колесе – должен двигаться без закусываний.

Обязательна проверка углов установки колес через 500 км пробега. Появление гула на разгоне свидетельствует о нарушении центровки и требует повторной регулировки.

Контроль усилия затяжки гайки крепления ступицы

Гайка крепления ступицы является критически важным элементом, обеспечивающим фиксацию ШРУСа на приводном валу и надежное соединение всего узла с колесной ступицей. Её правильная затяжка гарантирует отсутствие люфтов, предотвращает проворачивание внутреннего кольца подшипника ступицы и обеспечивает корректную передачу крутящего момента.

Неправильный момент затяжки – как недостаточный, так и чрезмерный – приводит к серьезным последствиям. Слабая затяжка вызывает люфт ступичного подшипника, вибрации колеса, ускоренный износ самого подшипника и ШРУСа, а в крайних случаях – отворачивание гайки и потерю колеса. Перетяжка деформирует подшипник ступицы, приводит к его перегреву и преждевременному выходу из строя, может повредить резьбу на приводном валу или сорвать её.

Ключевые аспекты контроля усилия затяжки

Для обеспечения безопасности и долговечности узла необходимо строго соблюдать следующие правила:

- Использование динамометрического ключа: Затяжка гайки обязательно должна производиться только динамометрическим ключом, предварительно настроенным на требуемое значение момента. Применение ударного гайковерта (без последующего контроля моментом) или обычного воротка недопустимо.

- Соблюдение спецификации производителя: Точное значение момента затяжки всегда указано в руководстве по ремонту конкретного автомобиля. Использование "усредненных" значений или "прикидки на глаз" недопустимо.

- Контрольный момент (для самоконтрящихся гаек): Многие современные гайки являются самоконтрящимися (одноразовыми). После их затяжки до основного момента часто требуется проверочный поворот на определенный угол (например, 60° или 90°) или приложение контрольного момента, превышающего основной. Этот этап нельзя пропускать.

- Чистота резьбы: Перед установкой новой гайки необходимо тщательно очистить резьбу на приводном валу от грязи, старой смазки или металлической стружки. На чистую резьбу можно нанести небольшое количество свежего моторного масла (если это разрешено производителем) для обеспечения точности момента затяжки.

- Замена гайки: Самоконтрящиеся гайки рассчитаны на одно использование. После отворачивания они теряют свои контрящие свойства. Категорически запрещается повторное использование старой самоконтрящейся гайки – это гарантированно приведет к её отворачиванию.

| Тип момента затяжки | Назначение | Примечание |

|---|---|---|

| Основной момент | Обеспечение необходимой силы прижима деталей (ступичного подшипника, ШРУСа). | Строго по мануалу! (Обычно 180-300 Нм для легковых, выше для внедорожников) |

| Контрольный момент / Угол доворота | Окончательное поджатие и проверка надежности затяжки самоконтрящейся гайки. | Применяется ТОЛЬКО к новым самоконтрящимся гайкам после затяжки основным моментом. |

Продувка штуцера для смазки перед установкой пыльника

Продувка штуцера – обязательный этап после замены смазки и перед фиксацией нового пыльника. Её цель – удаление излишков смазки из каналов шарнира и выравнивание внутреннего давления. Игнорирование этого шага приводит к раздутию пыльника при нагреве или выдавливанию смазки через уплотнения.

Для процедуры потребуется компрессор со сжатым воздухом и резиновый шланг (или специальный продувочный пистолет). Штуцер (масленка) должен быть чистым и свободным от старой смазки. Подключите источник воздуха к штуцеру, соблюдая герметичность соединения.

Последовательность действий

- Направьте ШРУС наружным концом вниз над ёмкостью для сбора излишков.

- Кратковременно подайте воздух под давлением не более 2-3 атм.

- Проворачивайте шарнир вручную во время продувки для равномерного распределения смазки.

- Повторите 2-3 раза с интервалом в 5 секунд до прекращения выхода излишков.

Критические ошибки:

- Превышение давления (вызывает повреждение сальников).

- Продувка без проворачивания шарнира (оставляет воздушные пробки).

- Использование загрязнённого воздуха (попадание абразива в смазку).

Контрольный признак успешной продувки – появление тонкой равномерной плёнки смазки на внутренней поверхности пыльника при последующей установке. Если смазка выходит комками – повторите цикл или проверьте совместимость смазочного материала с типом ШРУСа.

Равномерная затяжка хомутов пыльника после замены

Равномерное стягивание хомутов – критически важный этап при замене пыльника наружного ШРУСа. Неправильное распределение усилия приводит к образованию зазоров между пыльником и валом или корпусом шарнира, нарушая герметичность узла. Это позволяет абразивным частицам и влаге проникать внутрь, ускоряя износ гранаты.

Неравномерная затяжка провоцирует перекос пыльника и локальное растяжение резины. В процессе вращения вала возникают участки с повышенным напряжением материала, что вызывает преждевременные разрывы оболочки, выдавливание смазки и клин шарнира. Особенно опасна чрезмерная затяжка, повреждающая резину и деформирующая металлическую основу хомута.

Технология правильной затяжки

- Предварительное позиционирование: Наденьте хомут на пыльник без затяжки, убедившись в его параллельности срезу вала и отсутствии перекосов.

- Фиксация положения: Равномерно сожмите пыльник рукой по окружности, обеспечивая его плотное прилегание к деталям перед фиксацией.

- Поэтапная затяжка (для винтовых хомутов):

- Заведите винт в прорезь, наживите гайку без усилия

- Совершайте по 2-3 оборота ключом попеременно с разных сторон хомута

- Контролируйте равномерное смещение ленты по всей окружности

- Проверка зазора: После затяжки убедитесь, что между хомутом и пыльником отсутствуют волны или щели (допустимый зазор – не более 1 мм по периметру).

Используйте динамометрический ключ при наличии спецификации производителя. Типовые значения момента затяжки для хомутов ШРУСа:

| Тип хомута | Диаметр (мм) | Момент затяжки (Нм) |

|---|---|---|

| Винтовой металлический | 80-100 | 6-8 |

| Пластинчатый "усиленный" | 85-110 | 10-12 |

Контрольный тест: Проверните вал на 2-3 оборота вручную после затяжки. Смещение пыльника относительно вала более чем на 1 мм требует переустановки хомута.

Проверка сходимости колес после работ с подвеской

Любое вмешательство в подвеску (замена ШРУСа, рычагов, шаровых опор, стоек) неизбежно влияет на углы установки колес. Даже незначительные смещения компонентов изменяют параметры развала и схождения, что напрямую сказывается на управляемости, износе резины и безопасности движения.

Игнорирование проверки сход-развала после ремонта приводит к ускоренному износу протектора (особенно "пилообразному" стиранию), уводу автомобиля в сторону, повышенному сопротивлению качению и увеличению расхода топлива. Неправильная геометрия также вызывает вибрации на руле и ухудшает курсовую устойчивость.

Порядок проверки и регулировки

Процедура выполняется исключительно на компьютерном стенде с использованием оптических датчиков или 3D-систем. Основные этапы:

- Подготовка авто: Проверка давления в шинах, отсутствия люфтов в подвеске/рулевом, равномерного износа протектора.

- Компенсация биения дисков: Установка датчиков на колеса, калибровка по оси вращения для исключения погрешности.

- Диагностика текущих параметров: Стенд измеряет:

- Схождение (Toe) - угол между плоскостями вращения колес одной оси

- Развал (Camber) - угол наклона колеса относительно вертикали

- Продольный наклон шкворня (Caster) - угол оси поворота колеса

- Сравнение с нормативами: Полученные данные сопоставляются с допусками производителя для конкретной модели (значения различаются даже в пределах одного модельного ряда).

Критические параметры для регулировки после замены ШРУСа/элементов подвески:

| Параметр | Последствия отклонения | Регулируемые узлы |

|---|---|---|

| Схождение передних колес | Боковой износ шин, "визг" в поворотах | Рулевые тяги (изменением длины) |

| Развал передних колес | Односторонний износ протектора | Эксцентричные болты крепления стойки/рычага |

| Угол продольного наклона (Caster) | Тяжесть руля, неустойчивость | Деформационные шайбы, регулировочные пластины (не на всех авто) |

Регулировка проводится только при соответствии остальных компонентов подвески допускам. Если стенд показывает несоответствие после корректировки – требуется поиск скрытых дефектов (деформированных рычагов, неправильно установленных подрамников, изношенных сайлентблоков). После регулировки обязателен тест-драйв для проверки поведения авто на дороге.

Использование динамометрического ключа при сборке

Применение динамометрического ключа при сборке наружного ШРУСа критически важно для обеспечения точного момента затяжки крепежных элементов. Несоблюдение регламентированных значений приводит к ускоренному износу деталей, деформации посадочных мест или разрушению подшипника ступицы. Особое внимание уделяется ступичной гайке, так как ее неправильная затяжка напрямую влияет на ресурс всего узла.

Чрезмерное усилие вызывает растяжение шпилек, повреждение резьбы и деформацию уплотнительных поверхностей. Недостаточный момент приводит к самооткручиванию гайки, люфту ступицы и вибрациям при движении. Использование обычного воротка или ударного гайковерта без последующего контроля динамометром недопустимо.

Порядок работы с динамометрическим ключом

Перед затяжкой очистите резьбу от загрязнений и нанесите на шпильки/болты графитовую смазку или молибденовый дисульфид (если это предусмотрено производителем). Не смазывайте опорные поверхности гаек и фланцев.

| Элемент крепления | Типовой момент затяжки (Н·м)* |

|---|---|

| Ступичная гайка | 180–320 |

| Болты крепления ШРУСа к ступице | 45–70 |

| Болты шаровой опоры | 55–85 |

| Гайки стоек стабилизатора | 25–40 |

*Точные значения указаны в руководстве по ремонту конкретного автомобиля

Технология затяжки ступичной гайки:

- Наживить новую гайку от руки до контакта с подшипником

- Затянуть с усилием 100 Н·м для посадки компонентов

- Провернуть ступицу на 2–3 оборота для распределения смазки

- Ослабить гайку до нулевого усилия

- Затянуть с окончательным моментом (например, 230 Н·м)

- Застопорить гайку отгибом керна или установкой шплинта

Контроль после сборки: Проверьте отсутствие осевого люфта ступицы и плавность хода ШРУСа. Через 500 км пробега повторно проверьте момент затяжки ступичной гайки. Используйте только калиброванный инструмент – погрешность динамометрического ключа не должна превышать 4%.

Рекомендации по обкатке после замены наружного ШРУСа