Неисправность регулятора фаз ГРМ - признаки и ремонт

Статья обновлена: 28.02.2026

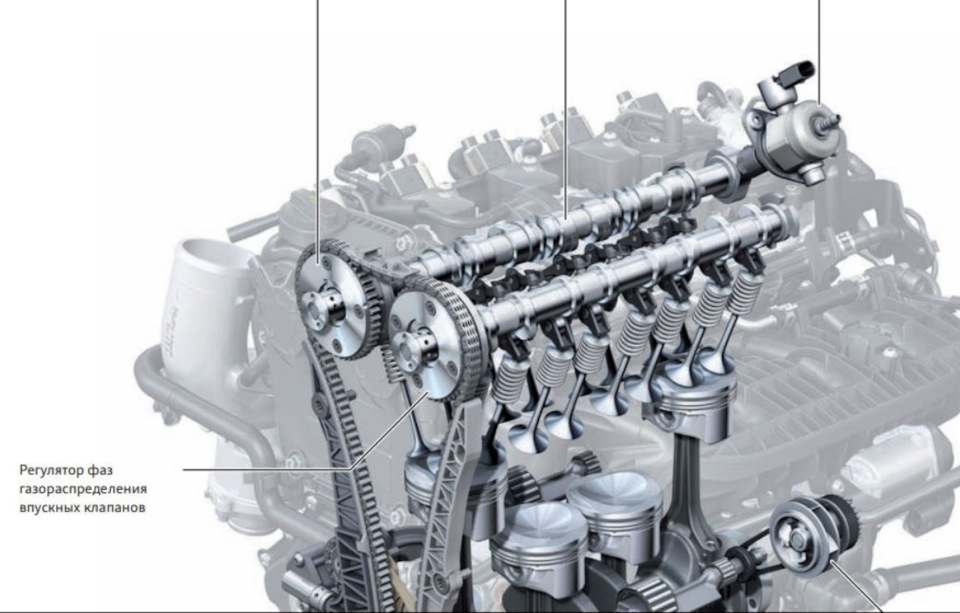

Регулятор фаз газораспределения (VVT/VCT) – критически важный компонент современных двигателей внутреннего сгорания. Его задача – динамически изменять момент открытия/закрытия клапанов для оптимизации мощности, экономичности и экологичности на разных режимах работы.

Отказ или некорректная работа системы VVT приводит к немедленным и ощутимым последствиям: падению мощности, увеличению расхода топлива, нестабильному холостому ходу и росту токсичности выхлопа. Понимание природы таких сбоев – первый шаг к эффективной диагностике и ремонту.

Основные причины неисправностей включают загрязнение соленоидов, износ шестерён или цепи привода, падение давления масла, а также электрические или программные ошибки. Симптомы проявляются комплексно, требуя системного подхода к анализу.

Роль соленоида VVT в управлении давлением масла

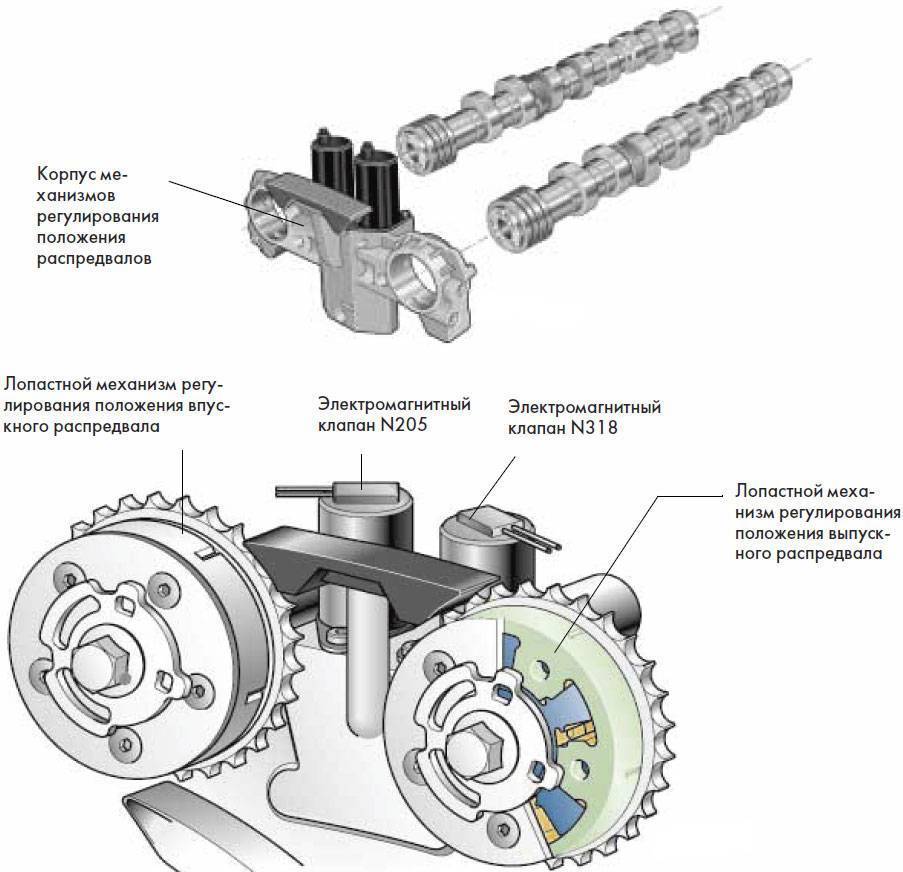

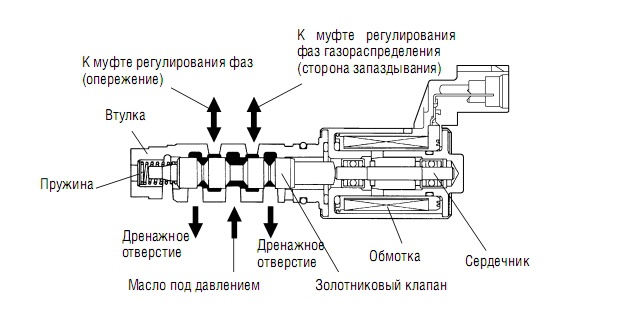

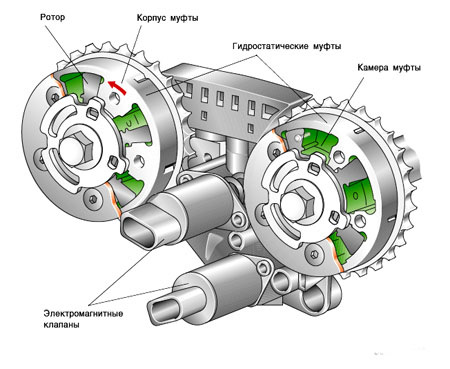

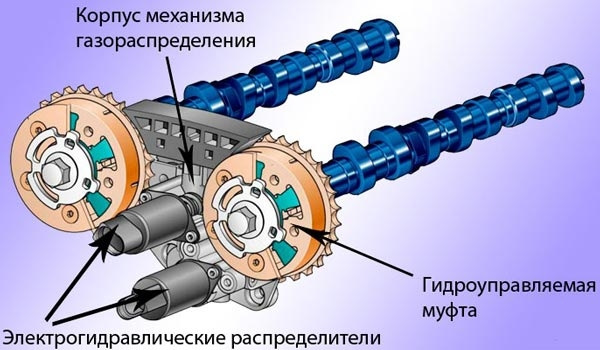

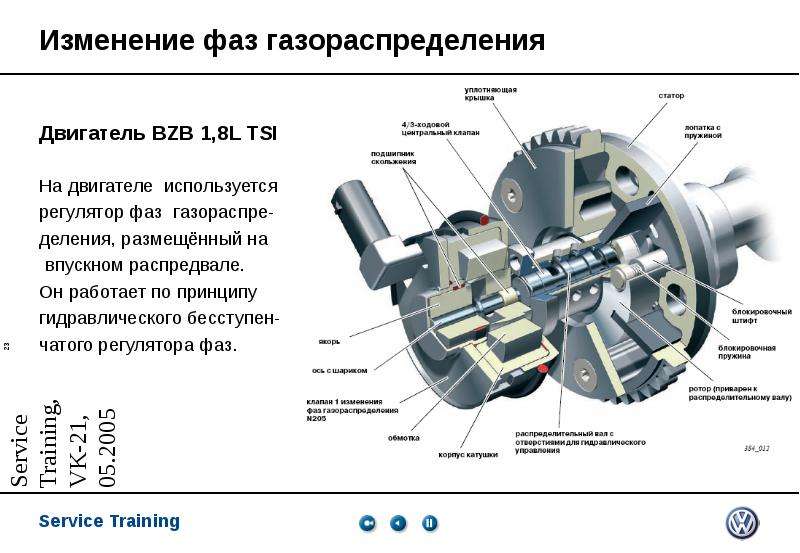

Соленоид VVT (Variable Valve Timing) является ключевым исполнительным элементом системы изменения фаз газораспределения. Он напрямую регулирует подачу моторного масла под давлением к механизму фазовращателя на распредвале. Конструктивно соленоид представляет собой электромагнитный клапан, управляемый электронным блоком управления двигателем (ЭБУ) через импульсные сигналы переменной скважности (PWM).

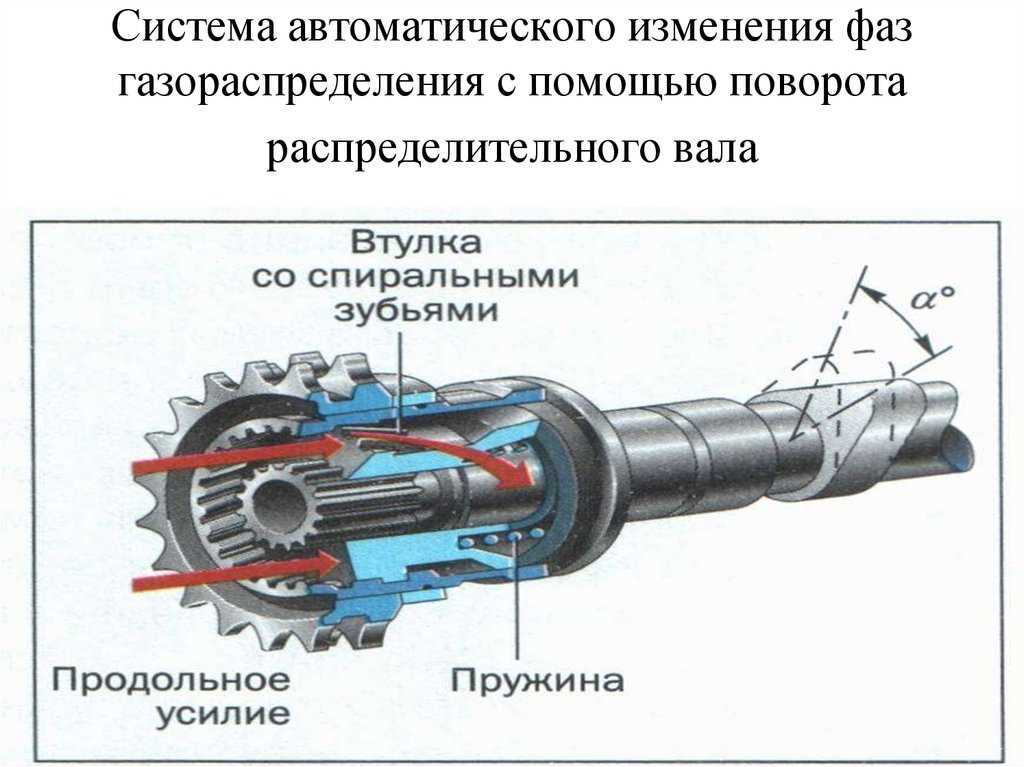

Точность позиционирования фазовращателя зависит от корректной работы соленоида. При получении сигнала от ЭБУ, шток клапана перемещается, дозируя поток масла в соответствующие полости фазовращателя. Это давление масла воздействует на ротор внутри механизма, проворачивая его относительно корпуса и изменяя угловое положение распредвала относительно коленвала.

Принцип работы и последствия сбоев

Соленоид работает по принципу пропорционального регулирования: продолжительность и частота импульсов PWM определяют степень открытия клапана. Больший поток масла ускоряет вращение ротора фазовращателя, а перенаправление потока в обратную магистраль позволяет вернуть исходную фазу. Основные параметры управления включают:

- Целевой угол опережения/запаздывания (на основе нагрузки, оборотов, температуры)

- Фактическое положение (контролируется датчиками распредвала)

- Корректирующий сигнал PWM (рассчитывается ЭБУ для компенсации рассогласования)

Неисправности соленоида VVT критически нарушают процесс:

| Тип сбоя | Воздействие на давление масла | Результат для фаз газораспределения |

|---|---|---|

| Залипание в закрытом положении | Отсутствие подачи масла к фазовращателю | Фиксация вала в начальном положении (обычно поздние фазы) |

| Залипание в открытом положении | Неуправляемая постоянная подача масла | Неконтролируемое смещение фаз, колебания угла |

| Загрязнение сетки/каналов | Снижение пропускной способности | Замедленное срабатывание, недобор целевого угла |

| Обрыв/КЗ обмотки | Потеря управления клапаном | Аварийный режим ЭБУ (фиксация фазы по умолчанию) |

ЭБУ диагностирует отклонения путем сравнения заданного и фактического углов распредвала. При обнаружении рассогласования регистрируется ошибка (например, P0010-P0014 в OBD2), активируется аварийный режим с фиксированными фазами. Это вызывает потерю мощности, увеличение расхода топлива и эмиссии вредных веществ. Устранение неполадки требует проверки:

- Чистоты масляных каналов и состояния масла

- Электрического сопротивления обмотки соленоида

- Хода штока и отсутствия механических заеданий

- Целостности проводки и контактов

Типичные коды ошибок P0010-P0019: расшифровка значений

Коды ошибок P0010-P0019 относятся к неисправностям системы изменения фаз газораспределения (VVT/VCT), указывая на проблемы с датчиками, соленоидами или механической частью механизма. Эти ошибки напрямую влияют на синхронизацию работы распредвалов, что нарушает оптимальный режим работы двигателя.

Срабатывание данных кодов обычно сопровождается снижением мощности, повышенным расходом топлива, неустойчивой работой на холостом ходу и характерными стуками в зоне ГРМ. Игнорирование этих ошибок может привести к повреждению цепи ГРМ, ускоренному износу фазорегуляторов или каталитического нейтрализатора.

Расшифровка кодов и их причины

| Код ошибки | Описание | Основные причины |

|---|---|---|

| P0010 | Неисправность цепи управления соленоидом впускного распредвала (ряд 1) | Обрыв проводки, замыкание, неисправность соленоида, низкое напряжение |

| P0011 | Превышение угла опережения впускного распредвала (ряд 1) | Засорение масляных каналов, низкое давление масла, неисправность фазорегулятора |

| P0012 | Превышение угла замедления впускного распредвала (ряд 1) | Механический износ фазорегулятора, проблемы с цепью ГРМ, загрязнение соленоида |

| P0013 | Неисправность цепи соленоима выпускного распредвала (ряд 1) | Повреждение разъемов, коррозия контактов, выход из строя ЭБУ |

| P0014 | Превышение угла опережения выпускного распредвала (ряд 1) | Деформация зубьев шестерни, заклинивание муфты VVT, несоответствие вязкости масла |

| P0015 | Превышение угла замедления выпускного распредвала (ряд 1) | Износ уплотнений фазорегулятора, загрязнение масляного фильтра, ошибки монтажа ГРМ |

| P0016 | Рассогласование сигналов распредвала/коленвала (ряд 1) | Смещение меток ГРМ, растяжение цепи/ремня, неисправность датчиков положения |

| P0017 | Рассогласование сигналов распредвала/коленвала (ряд 2) | Перескок цепи, дефект демпфера, повреждение шкивов |

| P0018 | Рассогласование сигналов распредвалов (между собой) | Разная степень износа фазорегуляторов, засорение масляных магистралей |

| P0019 | Ошибка производительности системы VVT (ряд 2) | Критический износ подшипников валов, поломка пружин муфты, программные сбои ЭБУ |

Общие диагностические рекомендации:

- Проверка уровня и состояния моторного масла (замена при наличии загрязнений)

- Диагностика давления в масляной системе (минимум 1.5-2 бар на холостом ходу)

- Тестирование сопротивления соленоидов (обычно 6-15 Ом при 20°C)

- Анализ сигналов датчиков распредвала осциллографом

- Контроль соответствия меток ГРМ при замене цепи/ремня

Важно: Коды P0016-P0018 требуют особого внимания к механике ГРМ, тогда как P0010-P0015 чаще связаны с электрикой или засорами. Повторное появление ошибок после сброса указывает на необходимость замены фазорегуляторов или чистки масляной системы.

Недостаточное давление моторного масла как причина сбоя

Регулятор фаз газораспределения (VVT/Vanos) функционирует под управлением гидравлического давления, создаваемого моторным маслом. При падении давления ниже критического уровня масло неспособно преодолеть сопротивление пружин механизма или обеспечить точное перемещение штифтов/роторов внутри муфты. Это приводит к несинхронному сдвигу фаз, нарушая расчетные углы открытия/закрытия клапанов.

Система диагностики фиксирует отклонение фактического положения распредвала от заданного блоком управления параметра, формируя ошибку (например, P0010-P0016 в OBD-II). Неисправность проявляется в виде потери мощности, плавающих оборотов холостого хода, увеличенного расхода топлива или характерного металлического стука из-за некорректной работы муфты при недостаточной смазке.

Источники проблемы и последствия

Ключевые причины недостаточного давления масла:

- Низкий уровень масла в картере из-за утечек или естественного расхода

- Загрязнение масляного фильтра (забитые ячейки ограничивают поток)

- Износ масляного насоса или повреждение редукционного клапана

- Использование масла с неподходящей вязкостью (слишком жидкое при нагреве)

- Закоксовывание каналов подачи масла к регулятору

| Симптом | Механизм воздействия |

|---|---|

| Задержка отклика дросселя | Муфта не успевает изменять фазы при переходных режимах |

| Детонация на низких оборотах | Некорректное перекрытие клапанов нарушает состав смеси |

| Жесткий запуск двигателя | Регулятор не фиксируется в положении для старта |

Важно: Продолжительная эксплуатация с низким давлением масла вызывает механическое разрушение компонентов VVT-системы – задиры на кулачковых муфтах, деформацию плунжеров, ускоренный износ шестерен распредвала. Диагностика требует обязательной проверки давления масла манометром и анализа состояния масляной системы перед заменой регулятора.

Загрязнение масляных каналов регулятора: последствия

Загрязнение масляных каналов регулятора фаз газораспределения (VVT) критически нарушает подачу моторного масла под необходимым давлением. Это препятствует корректному перемещению штифтов или роторов внутри механизма, отвечающих за изменение угла распредвала. Без своевременного срабатывания система теряет способность динамически подстраивать фазы под текущие режимы работы двигателя.

Накопление шлама, металлической стружки или продуктов старения масла создает эффект "закупорки" в узких каналах. Особенно уязвимы зоны подвода масла к запорным клапанам и исполнительным элементам. Постепенное сужение проточных сечений усиливает сопротивление потоку, снижая скорость отклика механизма на команды блока управления.

Ключевые негативные последствия

Основные проблемы, вызванные загрязнением:

- Задержка или полный отказ переключения фаз – механизм "зависает" в одном положении, лишая двигатель гибкости на разных оборотах.

- Повышенный износ компонентов – недостаточная смазка ускоряет истирание шестерен, штифтов и втулок регулятора.

- Стук и вибрации при запуске – воздушные пробки или масляное голодание вызывают ударные нагрузки в момент инициализации системы.

Типичные симптомы проявляются как:

- Падение мощности на низких или высоких оборотах

- Неустойчивая работа на холостом ходу

- Рост расхода топлива

- Ошибки типа P0010-P0016 (неисправности цепи VVT)

| Уровень загрязнения | Влияние на работу | Долгосрочный эффект |

| Незначительный | Замедленный отклик VVT | Постепенное закоксовывание каналов |

| Умеренный | Периодические сбои регулировки | Износ соленоида и уплотнений |

| Критический | Механическое заклинивание | Разрушение шестерни VVT и цепи ГРМ |

Игнорирование проблемы ведет к каскадным поломкам: задирам на кулачках распредвалов, растяжению цепи ГРМ или нарушению тепловых зазоров клапанов. Восстановление работоспособности требует не только чистки или замены регулятора, но и устранения первопричины – загрязнения масляной системы.

Износ уплотнительных колец фазовращателя

Износ уплотнительных колец фазовращателя напрямую влияет на герметичность масляных каналов системы изменения фаз газораспределения. Кольца обеспечивают уплотнение между ротором и корпусом фазовращателя, регулируя подачу моторного масла под давлением для поворота ротора относительно корпуса. При их повреждении или естественном старении происходит утечка масла, что снижает рабочее давление в системе.

Недостаточное давление масла препятствует точному и быстрому позиционированию вала фазовращателя в заданном положении. Это приводит к нарушению синхронизации распределительных и коленчатого валов, особенно на переходных режимах работы двигателя. Система управления фиксирует отклонение фактического угла опережения зажигания от расчетного значения, активируя диагностический код неисправности и аварийный режим.

Последствия и диагностические признаки

Характерные симптомы износа уплотнительных колец включают:

- Неустойчивую работу двигателя на холостом ходу с плавающими оборотами

- Потерю динамики разгона и снижение мощности, особенно в низкооборотном диапазоне

- Появление ошибок типа P0011 (превышение корректировки угла опережения для распредвала) или P0014 (неисправность системы фазорегуляции банка 2)

- Щелчки или стуки из области крышки ГРМ при холодном запуске

Для подтверждения неисправности выполняют замер давления масла в магистрали фазорегулятора и анализ данных сканера в режиме реального времени: отклонение фактического положения распредвала от заданного параметра более чем на 5° при рабочей температуре двигателя свидетельствует о проблеме герметичности. Механический износ колец также визуально определяется при разборке фазовращателя – на поверхности наблюдаются трещины, сколы или потеря эластичности.

Механические повреждения штифта блокировки ротора

Деформация или скол штифта блокировки ротора регулятора фаз возникает при критических нагрузках, например, из-за гидроудара в цилиндрах или заклинивания механизма VVT. Усталость металла при длительной эксплуатации с неисправным масляным насосом также провоцирует разрушение элемента. Нарушение целостности штифта приводит к неконтролируемому вращению ротора относительно корпуса фазовращателя.

Отколовшиеся фрагменты штифта циркулируют в системе смазки, вызывая абразивный износ шестерен ГРМ и масляных каналов. Блокировка ротора в промежуточном положении нарушает синхронизацию распредвалов, что проявляется в хаотичном изменении угла опережения зажигания. Система самодиагностики фиксирует ошибки типа P0011-P0014, сопровождающиеся резким падением мощности.

Ключевые последствия и диагностические признаки

Прямые симптомы повреждения:

- Дребезжащий звук из области клапанной крышки при запуске холодного двигателя

- Самопроизвольные скачки оборотов холостого хода на ±300 об/мин

- Жесткие удары в механизме ГРМ при резком сбросе газа

Диагностический алгоритм:

- Проверка давления масла (минимум 1.5 бар на холостом ходу)

- Анализ осциллограммы датчиков распредвала на предмет асимметрии сигналов

- Контрольный замер люфта ротора фазовращателя (превышение 3° указывает на разрушение штифта)

| Параметр | Норма | При повреждении штифта |

|---|---|---|

| Угол опережения впуска | -5°...+15° | Фиксированное значение вне диапазона |

| Скорость коррекции фаз | 2-7°/сек | Скачкообразные изменения до 20°/сек |

Эксплуатация двигателя с дефектным штифтом провоцирует встречное столкновение клапанов с поршнями при оборотах свыше 3000 об/мин. Необходима немедленная замена фазорегулятора с промывкой масляной магистрали и установкой магнитного уловителя металлической стружки.

Обрыв или замыкание цепи управления соленоидом

Обрыв проводки соленоида VVT приводит к полному отсутствию управляющего сигнала от ЭБУ. При этом регулятор фаз переходит в аварийное положение, фиксируя распредвал на одном из крайних режимов (раннее или позднее зажигание). Система самодиагностики зарегистрирует ошибки типа P0010-P0014, указывающие на неисправность цепи управления.

Замыкание на массу или "+" вызывает неконтролируемую подачу тока на соленоид, что блокирует подвижный сердечник в одном положении. Это нарушает цикличность регулировки фаз, провоцируя нестабильный холостой ход, падение мощности и детонацию. ЭБУ фиксирует аналогичные коды неисправностей, но дополнительно может активировать аварийный режим двигателя с ограничением оборотов.

Диагностика и последствия

Для выявления дефекта выполните:

- Проверку сопротивления цепи соленоида (норма: 5-25 Ом). Бесконечное значение указывает на обрыв, близкое к нулю – на КЗ.

- Тест изоляции проводки мультиметром на предмет контакта с массой/корпусом.

- Контроль сигнала осциллографом: отсутствие импульсов – обрыв, постоянное напряжение – замыкание.

| Тип неисправности | Признаки | Риски для двигателя |

|---|---|---|

| Обрыв цепи | Фиксация фаз, ошибки P0010-P0012 | Перегрев катализатора, повышенный расход топлива |

| Короткое замыкание | Детонация, троение, ошибки P0013-P0014 | Ускоренный износ цепи ГРМ, повреждение поршневой группы |

Важно: игнорирование неисправности вызывает цепные поломки – от закоксовывания клапанов до разрушения каталитического нейтрализатора из-за переобогащения смеси. Требуется замена повреждённых проводов и диагностика состояния соленоида.

Зависание золотникового клапана соленоида в крайнем положении

Данная неисправность возникает при заклинивании золотника внутри соленоида VVT в полностью открытом или закрытом положении. Механическое заедание обычно вызвано загрязнением масла абразивными частицами, продуктами износа двигателя или лаковыми отложениями. Отсутствие свободного хода золотника блокирует регулирование давления масла в каналах фазовращателя.

Неспособность клапана изменять положение фиксирует углы распредвалов в одном из крайних режимов: раннего или позднего открытия клапанов. Это провоцирует постоянную работу двигателя с некорректированными фазами ГРМ, не соответствующими текущим оборотам и нагрузке.

Последствия зависания

- Потеря мощности – особенно заметна в зонах низких или высоких оборотов в зависимости от зафиксированного положения

- Повышенный расход топлива из-за неоптимального газообмена

- Неустойчивый холостой ход с характерными рывками или троением

- Активация ошибок OBD-II: P0011, P0012, P0014 или P0016 в зависимости от конструкции системы

| Положение зависания | Симптомы |

|---|---|

| Фиксация в "ранней" фазе | Провал тяги на высоких оборотах, детонация |

| Фиксация в "поздней" фазе | Снижение отклика на педаль газа, вялый разгон |

Диагностика требует проверки фактического положения фаз через сканер в реальном времени и замера электрических параметров соленоида. Критически важна оценка состояния моторного масла – наличие металлической стружки или густого нагара подтверждает механическую причину неисправности.

Устранение включает демонтаж и промывку клапана спецрастворами с заменой масла и фильтра. При наличии задиров или необратимых отложений требуется замена соленоида. Обязательная процедура – адаптация фазорегулятора после ремонта через сервисное оборудование.

Последствия использования неподходящего моторного масла

Неподходящее моторное масло провоцирует ускоренное загрязнение и закоксовывание каналов VVT-системы из-за образования низкокачественных отложений. Вязкостные характеристики масла, не соответствующие требованиям производителя, нарушают гидравлическое давление в системе, что приводит к некорректному срабатыванию соленоида и подвижных элементов регулятора фаз.

Несоответствие масла по классу качества (например, отсутствие допусков ACEA или API) вызывает катастрофический износ трущихся пар внутри фазовращателя. Дефицит моющих и противоизносных присадок в дешевых маслах ведет к залипанию стопорных штифтов, заклиниванию ротора в корпусе муфты и полной потере регулировки угла опережения/запаздывания клапанов.

Критичные повреждения системы ГРМ

При длительной эксплуатации с неправильным маслом возникают необратимые поломки:

- Разрушение уплотнений фазовращателя - масло с агрессивным химсоставом разъедает тефлоновые кольца, вызывая утечки давления

- Деформация пластин ротора - загустевшее масло создает перегрузки, приводящие к излому тонкостенных элементов

- Задиры на кулачках распредвала - недостаток защитной пленки провоцирует сухое трение в опорных шейках

Типичные симптомы сбоя:

- Характерные стуки в зоне клапанной крышки при холодном пуске

- Неустойчивые обороты холостого хода с самопроизвольными провалами

- Постоянное включение аварийного режима двигателя (ошибки P0010-P0016)

| Параметр масла | Риск для VVT | Результат |

|---|---|---|

| Высокотемпературная вязкость (HTHS) ниже нормы | Срыв масляной пленки | Износ шестерен фазовращателя |

| Превышение щелочного числа (TBN) | Образование зольных отложений | Залипание золотникового клапана |

| Несоответствие по ILSAC/GF | Недостаток модификаторов трения | Заедание механизма опережения |

Плавающие обороты холостого хода при неисправном VVT

Неисправность системы изменения фаз газораспределения (VVT) напрямую влияет на стабильность холостого хода двигателя. Корректное управление углом опережения/запаздывания распредвалов критически важно для поддержания оптимального соотношения воздуха и топлива при минимальных оборотах. Сбой в работе VVT нарушает синхронизацию газораспределительного механизма, что препятствует созданию устойчивого вакуума во впускном коллекторе и формированию стабильного горения смеси.

При поломке VVT блок управления двигателем (ЭБУ) теряет возможность точно регулировать момент открытия/закрытия клапанов в реальном времени. Это вызывает хаотичные изменения количества поступающего воздуха, которые ЭБУ безуспешно пытается компенсировать коррекцией топливоподачи и положения дроссельной заслонки. Результатом становятся характерные "плавающие" обороты – хаотичные скачки или провалы в диапазоне 500-1200 об/мин, особенно заметные после запуска или при работе с включенными энергопотребляющими устройствами (кондиционер, фары).

Характерные проявления и сопутствующие проблемы

Помимо нестабильных оборотов, неисправность VVT часто сопровождается дополнительными симптомами:

- Спонтанные кратковременные заглохания двигателя при переключении на нейтральную передачу

- Увеличенная вибрация рулевого колеса и кузова в режиме холостого хода

- Снижение мощности и отзывчивости при разгоне

- Появление ошибок в памяти ЭБУ: P0010-P0014 (цепи управления), P1345 (корреляция распредвалов)

| Тип неисправности VVT | Влияние на холостой ход |

|---|---|

| Залипание соленоида | Резкие скачки оборотов при изменении нагрузки |

| Износ фазовращателя | Постепенное нарастание колебаний оборотов |

| Загрязнение масляных каналов | Нестабильность только на непрогретом двигателе |

| Обрыв цепи датчика положения распредвала | Характерные "провалы" до 400-500 об/мин |

Диагностика требует проверки давления масла, состояния соленоида и фазовращателя, а также анализа данных с датчиков распредвала и коленвала в реальном времени. Игнорирование проблемы приводит к повышенному износу каталитического нейтрализатора, свечей зажигания и увеличению расхода топлива до 15-20%.

Падение мощности двигателя в зонах средних оборотов

При некорректной работе регулятора фаз газораспределения (VVT/Vanos) двигатель теряет тягу в диапазоне 2000-4000 об/мин. Это происходит из-за нарушения синхронизации между положением распредвалов и коленвала, что приводит к неоптимальному наполнению цилиндров топливовоздушной смесью. Фазы газораспределения остаются фиксированными либо переключаются с запозданием, не соответствуя нагрузке и оборотам.

В зоне средних оборотов критически важна точная регулировка перекрытия клапанов для создания эффекта динамического наддува. Сбой VVT лишает двигатель этого преимущества: впускные клапаны закрываются преждевременно или с задержкой, снижая эффективный крутящий момент. Особенно заметны провалы при разгоне и движении под нагрузкой, когда ЭБУ не может компенсировать потери коррекцией угла зажигания.

Последствия и диагностические признаки

Ключевые симптомы, сопутствующие падению мощности:

- Замедленный отклик на педаль газа – автомобиль "тупит" при обгонах и подъёмах

- Плавающие обороты при постоянной нагрузке (особенно в диапазоне 2500-3500 об/мин)

- Увеличение расхода топлива на 10-15% из-за неполного сгорания смеси

Диагностика требует проверки:

- Погрешности угла опережения распредвалов через сканер (отклонение >5° от номинала)

- Давления масла (при падении ниже 2 бар VVT перестаёт функционировать)

- Механического заклинивания фазовращателя

| Нормальная работа VVT | Сбой VVT |

|---|---|

| Плавный рост крутящего момента от 1800 об/мин | Явный провал мощности при 2500-3000 об/мин |

| Стабильный вакуум во впускном коллекторе | Колебания разрежения на средних оборотах |

Игнорирование проблемы приводит к калильному зажиганию из-за перегрева камеры сгорания и ускоренному износу катализатора. Восстановление работоспособности требует замены неисправного фазорегулятора, соленоида VVT или устранения засоров масляных каналов.

Увеличенный расход топлива как симптом сбоя фазорегулятора

При некорректной работе фазорегулятора нарушаются оптимальные моменты открытия/закрытия клапанов, что напрямую влияет на топливную эффективность. Двигатель начинает потреблять больше горючего для поддержания заданной мощности, так как смесеобразование и процесс сгорания происходят в нерасчётных условиях.

Основная причина роста расхода – потеря синхронизации между положением коленчатого и распределительного валов. Это приводит к несвоевременному впрыску топлива и снижению коэффициента полезного действия цикла сгорания, заставляя ЭБУ компенсировать потери мощности обогащением топливно-воздушной смеси.

Механизм влияния на экономичность

- Нарушение фаз газораспределения: Сдвиг углов снижает эффективность продувки цилиндров, увеличивая остаток несгоревшего топлива в выхлопе.

- Отключение систем оптимизации: ЭБУ переводит двигатель в аварийный режим с фиксированными фазами, игнорируя данные датчиков положения.

- Компенсация потери мощности: Для предотвращения детонации при неправильном сгорании блок управления искусственно завышает порции впрыска.

| Нормальная работа | Сбой фазорегулятора |

| Точное совпадение фаз с оборотами | Запаздывание/опережение открытия клапанов |

| Автоматическая адаптация под нагрузку | Фиксированный угол распредвала независимо от режима |

Важно: Рост потребления топлива проявляется резко (на 15-30%) и сопровождается потерей динамики, неравномерной работой на холостом ходу. Диагностика требует проверки кодов ошибок (например P0010-P0013), давления масла и механического состояния регулятора.

Хлопки во впускном коллекторе при разгоне: диагностический признак

Хлопки или "выстрелы" во впускном коллекторе при резком нажатии на педаль газа являются тревожным симптомом, прямо указывающим на нарушение фаз газораспределения. Эти звуки возникают из-за воспламенения топливовоздушной смеси не в цилиндре, а во впускном тракте, что происходит при критическом рассогласовании моментов открытия/закрытия клапанов.

Основная причина такого явления при неисправности системы изменения фаз (VVT/Vanos) – несвоевременное закрытие впускных клапанов. Если регулятор фаз "зависает" в положении максимального опережения или запаздывания, горячие газы из камеры сгорания прорываются обратно во впускной коллектор во время такта сжатия, поджигая свежую порцию смеси.

Диагностические аспекты и сопутствующие симптомы

Характерный признак проблемы – хлопки проявляются исключительно под нагрузкой (при разгоне), когда давление во впускном коллекторе повышается. В сочетании с этим наблюдаются:

- Потеря мощности, особенно в низком и среднем диапазоне оборотов

- Неустойчивая работа двигателя на холостом ходу

- Повышенный расход топлива

- Загорание ошибок серии P0010-P0014 (или аналогичных, связанных с VVT)

Для подтверждения связи с регулятором фаз требуется:

- Считать коды неисправностей ЭБУ сканером

- Проверить реальные углы опережения фаз в динамике (сравнить с заданными)

- Оценить состояние цепи управления:

- Целостность проводки и контактов соленоида VVT

- Качество масла и давление в системе смазки

- Механический износ шестерни регулятора (люфт, заклинивание)

| Параметр | Норма | При неисправности VVT |

| Угол опережения впуска | Плавно меняется с оборотами | Фиксирован, не соответствует заданию |

| Давление масла | Соответствует спецификации | Часто ниже нормы |

| Сопротивление соленоида | 7-15 Ом (зависит от модели) | Обрыв или короткое замыкание |

Игнорирование хлопков приводит к разрушению впускного тракта, прогарам клапанов и повреждению датчиков. Устранение требует замены неисправного регулятора фаз, соленоида или восстановления давления масла, в зависимости от выявленной причины.

Затруднённый пуск двигателя при нарушенном опережении фаз

Некорректное положение распредвала относительно коленвала из-за сбоя регулятора фаз газораспределения напрямую влияет на запуск мотора. При неверной синхронизации клапанов нарушается формирование топливовоздушной смеси в цилиндрах на старте. Слишком раннее или позднее открытие впускных клапанов приводит к недостатку свежего заряда или выталкиванию смеси обратно во впускной коллектор.

Особенно критично нарушение угла опережения при низких температурах, когда испаряемость топлива ухудшена. Электронный блок управления не успевает компенсировать экстремальное отклонение фаз, что вызывает нехватку крутящего момента для прокрутки коленвала с необходимой скоростью. Дополнительным фактором становится снижение компрессии из-за несвоевременного закрытия клапанов.

Ключевые проявления при запуске

- Длительная прокрутка стартером перед схватыванием (10-15 секунд и более)

- Неустойчивая работа сразу после запуска с риском самопроизвольной остановки

- Хлопки во впускном коллекторе или глушителе при попытках запуска

- Повышенная вибрация на холостом ходу после успешного пуска

| Параметр | Раннее опережение | Позднее опережение |

|---|---|---|

| Поведение при пуске | Обратные хлопки во впуск | Выстрелы в выпускной тракт |

| Влияние на смесь | Выталкивание смеси из цилиндров | Недостаточное наполнение цилиндров |

Для диагностики необходимо проверить фактические значения углов опережения через диагностический сканер и сравнить их с заводскими параметрами для конкретного режима. Механические повреждения привода регулятора (растянутая цепь ГРМ, износ шестерён) усугубляют проблему, требуя комплексной проверки кинематики газораспределительного механизма.

Замер фактического давления масла: порядок проведения

Подключите манометр вместо штатного датчика давления масла. Используйте переходник, соответствующий резьбе гнезда (чаще всего M10×1). Убедитесь в герметичности соединения во избежание утечек масла. Запустите двигатель и прогрейте его до рабочей температуры (80–90°C), так как вязкость масла влияет на показания.

Снимите показания манометра на разных режимах работы двигателя: минимальные обороты холостого хода (650–850 об/мин), средние обороты (2000–2500 об/мин) и максимальные обороты (в пределах красной зоны тахометра). Фиксируйте стабильные значения при каждом режиме не менее 10–15 секунд. Сравните полученные данные с нормативами производителя для конкретной модели двигателя.

Критичные параметры и анализ

Типичные значения давления:

- Холостой ход: 0.8–1.5 бар

- Средние обороты: 2.5–4.0 бар

- Высокие обороты: 4.5–6.5 бар

Отклонения указывают на проблемы:

- Низкое давление на всех режимах: износ масляного насоса, засорение маслоприёмника, недостаток масла.

- Падение только на холостом ходу: износ вкладышей подшипников, задиры на валах.

- Скачки или медленный набор давления: заклинивание редукционного клапана, аэрация масла.

| Ошибка диагностики | Последствия для ФРВ |

| Давление ниже 1.2 бар на холостом ходу | Недостаточное наполнение гидроуправляемых муфт, сбои фазовращателей |

| Резкие колебания стрелки манометра | Прерывистое срабатывание клапанов VVT, ошибки по корректировке фаз |

После замера заглушите двигатель, аккуратно отсоедините манометр и восстановите штатный датчик. Проверьте уровень масла и при необходимости долейте. Утечки масла после процедуры недопустимы – затяните соединения с рекомендованным моментом.

Проверка сопротивления обмотки соленоида мультиметром

Отсоедините электрический разъём соленоида фазорегулятора, предварительно сняв клемму «–» с аккумулятора для исключения короткого замыкания. Очистите контактные штырьки разъёма и гнёзда соленоида от загрязнений сжатым воздухом или ветошью, смоченной в очистителе электроцепей. Коррозия или окислы на контактах искажают показания мультиметра.

Переведите мультиметр в режим измерения сопротивления (Ω), установив диапазон 0–200 Ом. Подсоедините щупы прибора к контактным штырькам соленоида – полярность подключения не имеет значения. Убедитесь в плотном прилегании щупов к металлической поверхности контактов для получения стабильных показаний.

Анализ результатов замера

Сравните полученное значение сопротивления с нормой, указанной в технической документации автомобиля. Типичный диапазон исправных соленоидов для систем VVT:

- Бензиновые двигатели: 6.5–8.5 Ом

- Дизельные двигатели: 8–12 Ом

Возможные отклонения и их интерпретация:

| Показание | Диагностируемая неисправность |

|---|---|

| Бесконечность (OL) | Обрыв обмотки катушки |

| Значение ниже нормы | Межвитковое замыкание |

| Колебания показаний | Ненадёжный контакт в цепи |

При обнаружении отклонений от нормы соленоид подлежит замене. Дополнительно проверьте целостность проводки от разъёма соленоида до блока управления двигателем (ЭБУ) – сопротивление должно быть менее 0.5 Ом между соответствующими контактами при отключённой фишке ЭБУ.

Тестирование управляющего сигнала соленоида осциллографом

Для проверки корректности работы блока управления двигателем (ЭБУ) необходимо измерить параметры сигнала, подаваемого на соленоид VVT. Подключение осциллографа осуществляется параллельно цепи управления: щуп прибора подсоединяется к сигнальному проводу соленоида, а заземляющий контакт – к массе двигателя. Требуется обеспечить надёжный контакт во избежание искажений сигнала при работающем двигателе.

Анализ полученной осциллограммы фокусируется на трёх ключевых параметрах: частоте импульсов (обычно 100-500 Гц), скважности (процентном соотношении времени включения/выключения) и амплитуде напряжения (должна соответствовать бортовому напряжению ≈12-14В в пиках). Отклонения в любом из этих показателей свидетельствуют о неисправностях ЭБУ или обрывах/коротких замыканиях в цепи.

Интерпретация результатов измерений

Типичные признаки неисправностей по данным осциллограммы:

- Отсутствие сигнала – обрыв цепи питания ЭБУ, повреждение проводки или программный сбой контроллера

- Пониженная амплитуда (менее 10В) – утечки тока, окисление контактов, слабое напряжение АКБ

- Нестабильная скважность – ошибки датчиков положения распредвала/коленвала, загрязнение соленоида

- Искажение формы импульса – замыкание на массу, межвитковое замыкание обмотки соленоида

Дополнительная диагностика требует проверки сопротивления обмотки соленоида (типовые значения 6-20 Ом) и целостности экранирующей оплётки проводов. При несоответствии сигнала спецификациям производителя обязательна проверка контактов разъёмов ЭБУ и соленоида на коррозию.

| Параметр сигнала | Норма | Отклонение |

|---|---|---|

| Амплитуда | ≥12В | Просадка напряжения |

| Частота | 150±50 Гц | Непостоянная генерация |

| Скважность | 10-90% | Фиксированное значение |

| Форма импульса | Чёткий прямоугольник | Заваленные фронты |

Оценка подвижности плунжера соленоида без демонтажа

Основной метод контроля заключается в прослушивании работы соленоида при подаче управляющего сигнала. Для этого требуется подключение диагностического сканера, активирующего клапан в ручном режиме. Чёткий металлический щелчок при срабатывании указывает на свободное перемещение плунжера внутри корпуса. Отсутствие звука или приглушённый стук свидетельствуют о возможном заклинивании.

Дополнительным индикатором служит реакция оборотов двигателя во время теста. Корректно работающий соленоид при активации вызывает кратковременное (на 1-2 секунды) изменение частоты вращения коленчатого вала. Стабильные обороты без колебаний в момент подачи команды указывают на неисправность – механическую блокировку плунжера или обрыв цепи управления.

Порядок диагностики

- Прогреть двигатель до рабочей температуры

- Подключить сканер к диагностическому разъёму

- Активировать функцию "Тест соленоида VVT"

- Прослушать область установки клапана на предмет чёткого щелчка

- Контролировать стабильность оборотов холостого хода

| Результат теста | Щелчок соленоида | Изменение оборотов | Диагноз |

|---|---|---|---|

| 1 | Чёткий | Есть | Механика в норме |

| 2 | Отсутствует | Нет | Заклинивание плунжера |

| 3 | Приглушённый | Незначительное | Частичное залипание |

Важно: Метод не заменяет проверку давления масла и состояния цепи ГРМ. Отсутствие щелчка может также указывать на:

- Обрыв катушки соленоида

- Неисправность проводки управления

- Критически низкий уровень масла

Анализ временных параметров срабатывания VVT через диагностический сканер

Диагностический сканер позволяет отслеживать фактические временные характеристики работы системы изменения фаз газораспределения в реальном времени. Ключевыми параметрами для анализа являются:

Основное внимание уделяется показателям заданного положения (команда от ЭБУ) и фактического положения распредвала, отображаемым в градусах поворота коленчатого вала. Рассчитывается отклонение между этими значениями – рассогласование (VVT Error). Нормативное отклонение обычно не превышает 3-5° на холостом ходу и под нагрузкой.

Критические временные параметры для оценки

- Время срабатывания привода: Период между подачей команды ЭБУ и достижением целевого положения распредвала. Превышение 0.5-1 секунды свидетельствует о засорении масляных каналов, износе муфты или недостаточном давлении масла.

- Стабильность удержания позиции: Колебания фактического угла более чем на ±2° при стабильных оборотах указывают на люфты механизма или неисправность соленоида.

- Динамика отклика на ступенчатое изменение задания: Задержка или "ступенчатое" движение муфты при резком изменении оборотов двигателя (например, при разгоне).

Дополнительно анализируются параметры работы управляющего соленоида VVT:

- Рабочий цикл (Duty Cycle): Процентное соотношение времени открытия/закрытия клапана. Значения ниже 10% или выше 90% при стандартных режимах – признак неисправности.

- Скважность управляющих импульсов: Нестабильность или отсутствие сигнала подтверждает электрическую проблему в цепи соленоида.

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Рассогласование (VVT Error) | ≤ 5° | Постоянное отклонение > 5° |

| Время срабатывания | 0.3-0.5 сек | > 1 сек, рывки |

| Колебания позиции (ХХ) | ±1-2° | Резкие скачки > 3° |

Особую важность имеет проверка параметров при ступенчатом изменении нагрузки (резкое открытие дросселя). Запаздывание коррекции фаз более чем на 0.3 секунды или невозможность достичь заданного угла подтверждает механические ограничения в работе муфты VVT. Сравнение данных на холодном и прогретом двигателе помогает дифференцировать проблемы вязкости масла от механических дефектов.

Проверка люфтов цепи ГРМ как косвенного фактора неисправности

Избыточный люфт цепи ГРМ провоцирует отклонение фаз газораспределения от заданных параметров, что негативно сказывается на работе регуляторов (VVT/Vanos). При растяжении цепи или износе успокоителей/натяжителя зубья шестерен частично проскальзывают, создавая погрешность угла поворота распредвала относительно коленвала. Эта погрешность не компенсируется системой изменения фаз, вызывая ошибки по корректировке положения валов.

Регулятор фаз, получая неверные данные о фактическом положении распредвала, пытается скорректировать несуществующее отклонение. Это приводит к хаотичным срабатываниям соленоида, нестабильным показаниям датчиков положения, повышенному давлению масла в каналах VVT и быстрому износу компонентов. Коды неисправностей (например, P0011-P0014) часто фиксируются ЭБУ, но первопричина кроется в механическом люфте цепи.

Методика диагностики люфтов цепи

Проверка выполняется при снятой крышке ГРМ с фиксацией коленчатого вала в ВМТ:

- Зафиксировать коленвал спецштифтом через отверстие в картере/блоке

- Проверить люфт распредвалов ручным покачиванием шестерен (допустимый зазор – не более 5-7°)

- Оценить ход цепи между звездочками натяжителя и успокоителя (прогиб более 10 мм указывает на критичный износ)

- Проконтролировать состояние башмака натяжителя и демпферов

Косвенные признаки износа при работе двигателя:

- Дребезжащий звук в передней части блока на холостом ходу

- Неустойчивые обороты при прогреве

- Скачки давления масла при изменении режима работы

| Параметр | Норма | Критичное значение |

| Угол люфта распредвала | 3-5° | >7° |

| Прогиб цепи | 5-8 мм | >10 мм |

| Высота зубьев успокоителя | >2 мм | <1.5 мм |

Механическая дефектовка фазовращателя после демонтажа

Визуально оцените целостность корпуса фазовращателя на предмет трещин, сколов или деформаций, особенно в зоне крепежных отверстий и масляных каналов. Проверьте состояние стопорного штифта и фиксирующего болта – отсутствие срывов резьбы, признаки коррозии или критического износа.

Осмотрите зубья звездочки привода ГРМ: заусенцы, сколы, неравномерный износ или деформация указывают на недопустимые нагрузки. Убедитесь в отсутствии загрязнений или металлической стружки во внутренних полостях, которые могут блокировать подвижные элементы.

Контроль подвижности и люфтов

Вручную проверьте ход ротора относительно корпуса. Плавное вращение без заеданий – обязательное условие. Измерьте осевой и радиальный люфты: превышение значений 0.3-0.5 мм свидетельствует об износе втулок или подшипников. Фиксация в крайних положениях должна быть четкой без проскальзывания.

Ключевые узлы для диагностики:

- Плунжерная пара: задиры на поверхности золотника и в расточке корпуса

- Возвратная пружина: отсутствие остаточной деформации, равномерность витков

- Сальники и уплотнения: эластичность, трещины, следы выдавливания

- Сетка маслоприемника: засорение отложениями или металлической взвесью

| Дефект | Визуальный признак | Последствия |

|---|---|---|

| Износ шестерен ротора | Заостренные вершины зубьев, блестящие борозды | Стук, сдвиг фаз |

| Заклинивание золотника | Задиры на гильзе, темные пятна перегрева | Отсутствие регулировки |

| Разрушение подшипника | Радиальная выработка, шагрень на дорожках | Заклинивание узла |

Особое внимание уделите посадочным поверхностям вала и корпуса: конусность, эллипсность или риски свыше 0.05 мм требуют замены компонента. Проверьте соосность отверстий под крепеж при установке на контрольную плиту.

Эффекты пассивной промывки масляной системы при загрязнениях

Пассивная промывка подразумевает использование специальных промывочных составов, добавляемых в старое масло перед его заменой. Эти составы действуют во время работы двигателя, размягчая и растворяя отложения в масляных каналах, на поверхностях подшипников, внутри гидрофазовращателей и соленоидов системы изменения фаз газораспределения (VVT). Растворившиеся загрязнения затем выводятся вместе с отработанным маслом при сливе.

При сбоях регулятора фаз, вызванных засорением масляных каналов или закоксовыванием гидрофазовращателя, пассивная промывка может частично восстановить работоспособность VVT. Размягчение лаковых отложений и шлама внутри узла позволяет подвижным элементам фазовращателя (ротору, стопорному клапану) вернуть подвижность, а масляным каналам – восстановить пропускную способность для своевременной подачи давления.

Ключевые эффекты и риски промывки

Потенциальные положительные эффекты:

- Восстановление подвижности плунжера соленоида VVT: Промывка удаляет микростружку и смолистые отложения, блокирующие движение золотника, что нормализует управление потоком масла.

- Очистка каналов блока цилиндров и распредвалов: Восстанавливается расчетная пропускная способность магистралей, подающих масло к фазовращателю, улучшается скорость его срабатывания.

- Устранение закоксовки гидрофазовращателя: Разрушение твердых отложений между ротором и корпусом фазовращателя позволяет механизму поворачиваться под давлением масла.

Критические риски и ограничения:

- Обострение проблем: Крупные фрагменты оторвавшихся отложений могут забить сетку маслоприемника, узкие каналы ГБЦ или сам соленоид VVT, полностью заблокировав работу механизма.

- Необратимые повреждения: При сильном износе или механическом заклинивании компонентов VVT промывка не восстановит геометрию трущихся пар или сломанные элементы.

- Неполная эффективность: Застарелый, спекшийся кокс в труднодоступных полостях фазовращателя часто устойчив к действию химических промывок.

| Ситуация | Эффективность промывки | Рекомендуемые действия |

|---|---|---|

| Небольшой шлам в каналах, подвижный соленоид | Высокая | Промывка + замена масла и фильтра |

| Заклинивание ротора ВVТ, ошибки фаз | Низкая/Рискованная | Демонтаж и механическая очистка фазовращателя |

| Износ втулок, механические повреждения VVT | Нулевая | Замена неисправных компонентов системы |

Таким образом, пассивная промывка может быть профилактической мерой или временным решением при легких загрязнениях, но не устраняет серьезные неисправности VVT, требующие разборки и ремонта. Обязательна последующая замена масла и фильтра во избежание циркуляции вымытых загрязнений.

Ручная активация соленоида источником 12В для проверки хода

Отсоедините электрический разъем соленоида фазорегулятора. Используйте провода с зажимами типа "крокодил" для подключения к клеммам соленоида напрямую от аккумуляторной батареи или лабораторного источника питания 12В. Соблюдайте полярность: на большинстве конструкций центральный контакт разъема является положительным (+), а корпус/боковой контакт – отрицательным (-).

Подайте напряжение на 1-2 секунды. При исправном соленоиде должен быть отчетливо слышен характерный щелчок – движение штока под воздействием электромагнитной силы. Повторите подачу напряжения 3-4 раза для уверенной фиксации звука и проверки стабильности срабатывания.

Интерпретация результатов

Щелчок отсутствует:

- Обрыв или короткое замыкание в обмотке соленоида

- Механическое заклинивание штока (загрязнение, деформация)

Щелчок слышен, но проблема сохраняется:

- Проверьте сопротивление обмотки мультиметром (обычно 7-15 Ом)

- Убедитесь в отсутствии засора масляных каналов редукционного клапана

- Исключите повреждение уплотнительных колец штока

| Параметр | Норма | Отклонение |

| Сила щелчка | Резкий, отчетливый звук | Приглушенный или двойной удар |

| Сопротивление (Ом) | 8-12 | <6 или >20 |

Важно: Не удерживайте напряжение дольше 3 секунд во избежание перегрева обмотки. После проверки восстановите штатное подключение и выполните сброс ошибок ЭБУ диагностическим оборудованием.

Проверка герметичности системы смазки путём опрессовки

При диагностике сбоев регулятора фаз газораспределения (VVT/VCP) критически важно исключить утечки масла, снижающие рабочее давление. Опрессовка системы смазки позволяет локализовать негерметичные участки без разборки двигателя. Для этого через масляный канал подается сжатый воздух (0.2-0.5 МПа) при снятом масляном фильтре и заглушенных сливных отверстиях.

Двигатель предварительно устанавливается в положение, при котором клапаны регулятора фаз закрыты. Использование мыльного раствора на соединениях помогает визуализировать пузырьки в местах утечек. Основное внимание уделяется уплотнительным кольцам, сальникам валов, прокладкам клапанной крышки и корпуса VVT, а также контакту фазорегулятора с распредвалом.

Ключевые зоны контроля при опрессовке

- Уплотнения штока клапана VVT: износ приводит к падению давления на соленоиде

- Прокладка корпуса фазорегулятора: деформация вызывает утечку между блоком и ГБЦ

- Сальники распредвалов: трещины на губах сальников снижают общее давление

- Соединения маслопроводов: проверка резьбовых адаптеров и трубок

| Параметр | Норма | Отклонение |

|---|---|---|

| Время удержания давления | ≥ 5 минут | Падение > 0.1 МПа/мин |

| Рабочее давление | 0.3-0.35 МПа | < 0.2 МПа |

Обнаруженные течи устраняют заменой уплотнений или поврежденных компонентов. Важно: при низком давлении в системе фазорегулятор не сможет корректировать положение валов, вызывая ошибки P0010-P0016, снижение мощности и детонацию. Повторная опрессовка после ремонта обязательна для подтверждения герметичности.

Замена соленоида VVT: пошаговая инструкция

Соленоид VVT отвечает за управление подачей масла к фазорегулятору в соответствии с командами ЭБУ двигателя. Его неисправность приводит к некорректной работе системы изменения фаз газораспределения, что проявляется в виде ошибок (например P0010-P0014), падения мощности, повышенного расхода топлива и неустойчивой работы двигателя на холостом ходу.

Перед началом работ убедитесь в остывании двигателя (температура ниже 50°C) и обязательном отсоединении минусовой клеммы аккумулятора. Подготовьте новый оригинальный соленоид VVT, комплект торцевых ключей (чаще требуется 8-10 мм), отвертки, ветошь, очиститель контактов и герметик для электроконнекторов.

Последовательность выполнения работ

- Определите местоположение соленоида

Найдите компонент на головке блока цилиндров вблизи фазорегулятора (конкретное место уточняйте в руководстве по ремонту ТС). - Обеспечьте доступ

Демонтируйте мешающие элементы: воздуховод, декоративную крышку двигателя или защитный кожух при помощи соответствующих инструментов. - Отсоедините электрический разъем

- Нажмите на фиксатор колодки проводов

- Аккуратно отсоедините коннектор без рывков за проводку

- Обработайте контакты очистителем

- Демонтируйте неисправный соленоид

- Выкрутите крепежный болт (обычно 1 шт.) торцевым ключом

- Извлеките корпус соленоида из посадочного гнезда

- Проверьте наличие уплотнительного кольца на извлеченной детали

- Подготовьте посадочное место

- Удалите остатки масла и грязи ветошью

- Проверьте целостность резьбового отверстия под болт

- Убедитесь в отсутствии металлической стружки в масляном канале

- Установите новый соленоид

- Смажьте уплотнительное кольцо моторным маслом

- Аккуратно вставьте деталь в гнездо до полного прилегания

- Затяните крепежный болт с моментом 8-12 Н·м (уточняйте в мануале)

- Подключите электрический разъем

- Нанесите диэлектрическую смазку на контакты

- Плотно зафиксируйте колодку до щелчка фиксатора

- Выполните обратную сборку

Установите все ранее снятые компоненты в порядке, обратном демонтажу. - Проведите тестовый запуск

- Подключите аккумулятор

- Запустите двигатель и проверьте отсутствие ошибок CHECK ENGINE

- Проконтролируйте работу на холостом ходу и при плавном увеличении оборотов

После замены соленоида VVT рекомендуется выполнить адаптацию системы ГРМ через диагностическое оборудование. При сохранении ошибок фазорегуляции потребуется дополнительная диагностика: проверка давления масла, состояния фазорегулятора и проводки.

Демонтаж фазовращателя без снятия распредвала

Процесс демонтажа фазовращателя при сохранении распредвала на месте требует тщательной подготовки и соблюдения специфической последовательности действий. Ключевым условием является обеспечение неподвижности распредвала во время работ, что предотвратит нарушение фаз газораспределения и минимизирует риски повреждения компонентов ГРМ.

Предварительно необходимо зафиксировать коленчатый вал в положении верхней мертвой точки (ВМТ) первого цилиндра с помощью специального стопора или штифта. Демонтируются мешающие элементы: кожух ГРМ, датчик положения распредвала и натяжитель цепи. Требуется обеспечить строгую чистоту зоны работ для исключения попадания абразивных частиц в масляные каналы.

Критичные этапы операции

Фиксация распредвала: После снятия крышки фазовращателя устанавливаются специальные стопорные пластины на шестерни распредвалов. Они блокируют вращение валов через монтажные пазы, исключая проворачивание при откручивании центрального болта крепления фазовращателя.

- Ослабление центрального болта крепления фазовращателя ударным гайковертом

- Снятие стопорного кольца с вала распредвала

- Аккуратное стягивание фазовращателя съемником

- Очистка посадочного места и проверка шлицев на отсутствие задиров

Опасности при демонтаже: Применение чрезмерного усилия при стягивании может повредить шлицевое соединение распредвала. Неполная фиксация вала приводит к его провороту и нарушению синхронизации ГРМ. Обязательна замена центрального болта крепления (одноразовый элемент) и уплотнительного кольца при обратной сборке.

| Компонент | Требования при демонтаже |

|---|---|

| Центральный болт | Замена обязательна (одноразовый) |

| Уплотнительное кольцо | Визуальный контроль, замена при деформации |

| Стопорное кольцо | Проверка упругости, установка в новую канавку |

После установки нового фазовращателя выполняется контроль угла опережения зажигания сканером. Обязательна проверка давления масла на прогретом двигателе для подтверждения корректной работы системы смазки фазорегулятора.

Настройка нового фазовращателя перед установкой

Перед монтажом нового фазовращателя критически важно выполнить его предварительную настройку. Это обеспечивает корректную синхронизацию с системой управления двигателем и предотвращает преждевременный износ компонентов. Необходимо убедиться в соответствии детали спецификациям производителя для конкретной модели двигателя.

Проверьте целостность корпуса, состояние стопорного штифта и отсутствие посторонних частиц в масляных каналах. Все подвижные элементы должны перемещаться плавно без заеданий. Используйте только рекомендованные смазочные материалы при подготовке узла.

Порядок калибровки

- Снимите защитную крышку привода

- Проверьте исходное положение ротора относительно корпуса (должно соответствовать меткам TDC)

- Подключите диагностический сканер для активации калибровочного режима

- Выполните адаптацию углов по шагам:

- Холодный двигатель (20-50°C)

- Рабочая температура (80-90°C)

- Зафиксируйте контрольные значения:

Допуск по углу впуска ±3° Допуск по углу выпуска ±4° Скорость коррекции 4-8°/сек

Важно: После программной адаптации механически проверьте ход штока. Полный ход должен достигаться за 1.5-2 секунды при подаче 12V. Любое запаздывание или неравномерность движения указывают на дефект.

Специфика замены сальников распределительных валов

Замена сальников распределительных валов критична при сбоях регулятора фаз газораспределения, так как утечки масла через изношенные уплотнения напрямую влияют на давление в системе. Недостаточное давление масла нарушает работу гидравлических муфт фазовращателей, приводя к ошибкам регулировки углов распредвалов и падению мощности двигателя.

Работу выполняют только после диагностики цепи управления фазорегуляторами и проверки давления масла, чтобы исключить параллельные неисправности. Обязательна синхронизация меток ГРМ перед демонтажем сальников – малейшее смещение валов при замене вызовет критический сбой фаз газораспределения.

Ключевые этапы замены

- Демонтаж компонентов: Снятие кожуха ГРМ, цепи/ремня и шестерен фазорегуляторов с валов.

- Извлечение старых сальников: Использование специализированного съемника для предотвращения повреждения посадочных мест валов.

- Подготовка поверхностей:

- Очистка посадочных отверстий от грязи и остатков масла

- Обезжиривание контактных зон

- Проверка состояния рабочих поверхностей валов на предмет задиров

- Установка новых уплотнений:

- Нанесение моторного масла на кромку сальника

- Запрессовка с помощью оправки строго перпендикулярно оси вала

- Контроль глубины посадки по технологическому пазу

| Типичные ошибки | Последствия |

| Перекос при установке | Ускоренный износ, мгновенная течь масла |

| Использование герметиков | Закупорка масляных каналов фазорегулятора |

| Несинхронизация меток ГРМ | Некорректная работа VVT, ошибки ECU |

Важно: После замены запуск двигателя осуществляют без нагрузки, контролируя давление масла и отсутствие течей. Обязательна адаптация фазорегуляторов через диагностическое оборудование для калибровки крайних положений валов.

Выбор оригинальных комплектующих vs аналогов: сравнительный анализ

При замене неисправного регулятора фаз газораспределения (РФГР) критически важен правильный выбор компонента. Оригинальные детали производятся компанией-изготовителем двигателя, соответствуют спецификациям и проходят многоуровневый контроль качества. Они гарантированно обеспечивают точное совпадение геометрических параметров, корректную работу фазовращателя и синхронизацию с блоком управления двигателем (ЭБУ).

Аналоги, выпускаемые сторонними производителями, часто привлекают более низкой ценой. Однако их конструкция и материалы могут отличаться от эталонных, особенно в критичных элементах: точности обработки шестерен, качестве соленоида или термостойкости уплотнений. Это создает риски преждевременного износа, некорректного регулирования фаз и повторных отказов.

Ключевые критерии сравнения

| Параметр | Оригинал | Аналог |

|---|---|---|

| Совместимость | Полное соответствие заводским допускам и ПО ЭБУ | Возможны отклонения в посадочных размерах или электрических характеристиках |

| Надежность | Ресурс, близкий к новому узлу (60-100+ тыс. км) | Непредсказуемый ресурс; риск ускоренного износа из-за неоптимальных материалов |

| Гарантия | Официальная гарантия дилера (1-2 года) | Ограниченная гарантия поставщика (часто 6-12 месяцев) |

| Риски для двигателя | Минимальные (при корректном монтаже) | Ошибки регулирования фаз → падение мощности, детонация, повышенный износ ГРМ |

Преимущества оригинальных запчастей:

- Беспроблемная адаптация с ЭБУ без дополнительных настроек

- Сохранение заводских характеристик расхода топлива и динамики

- Минимизация риска вторичных поломок цепи ГРМ или распредвалов

Потенциальные проблемы с аналогами:

- Нестабильная работа на экстремальных режимах (холодный пуск, высокие обороты)

- Появление ошибок типа P0010-P0019 даже после замены

- Разрушение шестерни или клин штока из-за перегрузок

Экономия на стоимости аналога нивелируется риском повторного ремонта и возможным ущербом для смежных систем. Для ответственных узлов, таких как РФГР, выбор оригинала является инвестицией в долговечность двигателя.

Обновление прошивки ЭБУ после замены компонентов VVT

После замены фазорегулятора, датчика положения распредвала или других элементов системы VVT критически важно провести обновление программного обеспечения электронного блока управления двигателем. Современные ЭБУ хранят адаптационные параметры работы прежних компонентов, которые становятся неактуальными после установки новых деталей. Без перепрошивки блок продолжит использовать устаревшие калибровки, что приведет к некорректной работе фазорегулятора и повторным ошибкам.

Процедура включает подключение диагностического оборудования к OBD-II порту автомобиля и загрузку актуальной версии ПО от производителя. Мастер должен убедиться в совместимости прошивки с модификацией двигателя и установленными компонентами. Особое внимание уделяется калибровочным картам углов опережения/запаздывания и алгоритмам коррекции на основе сигналов датчиков.

Ключевые этапы процедуры

Перед началом обновления выполняются подготовительные операции:

- Проверка напряжения бортовой сети (мин. 12.5В)

- Отключение потребителей энергии (климат-контроль, фары)

- Резервное копирование текущей прошивки и адаптаций

Основные шаги при перепрошивке:

- Идентификация ЭБУ: Считывание заводского номера блока и текущей версии ПО

- Подбор корректного ПО: Загрузка файла прошивки через официальный дилерский софт

- Программирование: Перезапись микросхем памяти ЭБУ без прерывания питания

- Валидация: Контрольная проверка целостности данных

После перепрошивки выполняются обязательные процедуры:

| Операция | Цель |

| Сброс адаптаций | Обнуление старых параметров коррекции VVT |

| Обучение нулевого положения | Калибровка датчика распредвала |

| Тест-драйв | Автоматическая адаптация в рабочих режимах |

Важно: Несоответствие версии прошивки новым компонентам вызывает код ошибки P0016 (несовпадение фаз распредвала/коленвала) или P0340 (неисправность цепи датчика распредвала). При некорректном обновлении возможны повышенный расход топлива, плавающие обороты и снижение мощности. Рекомендуется доверять работу только сертифицированным специалистам с оригинальным ПО.

Правила обкатки нового фазорегулятора в первые 500 км

Строгое соблюдение регламента обкатки критически важно для притирки компонентов фазорегулятора и предотвращения преждевременного износа. Первые 500 км формируют базовые условия эксплуатации механизма, влияющие на его дальнейший ресурс и стабильность работы системы ГРМ.

Нарушение правил запускает цепь негативных последствий: заклинивание ротора, деформацию плунжерной пары, ошибки по корректировке углов распредвалов. Это провоцирует падение компрессии, масложор и детонацию, требуя дорогостоящего ремонта.

Ключевые требования

- Ограничение оборотов: не превышать 3000 об/мин для бензиновых и 2500 об/мин для дизельных двигателей

- Режим движения:

- Исключить длительную езду на фиксированной скорости (более 10 минут)

- Чередовать интервалы: 15-20 км на 60 км/ч, затем 5 км на 80 км/ч

- Стиль вождения:

- Плавный разгон без резких нажатий на акселератор

- Запрещены: кик-даун, движение на пониженных передачах

- Терморежим:

- Прогрев двигателя на холостых до +60°C перед началом движения

- Контроль температуры ОЖ: не допускать превышения нормы на 10%

- Дополнительные запреты:

- Буксировка прицепов/других ТС

- Перегруз салона свыше 50% от максимальной массы

- Использование топлива ниже АИ-95/Euro 5

Профилактическая чистка соленоида при плановом ТО

Профилактическая чистка соленоидов управления фаз газораспределения – обязательная процедура при плановом техническом обслуживании современных двигателей. Она направлена на предупреждение загрязнения масляных каналов и подвижного сердечника, которое провоцирует запаздывание срабатывания механизма и нарушение фаз газораспределения.

Технология чистки включает демонтаж соленоидов с ГБЦ, механическое удаление крупных отложений и последующую промывку в специальных растворителях или ультразвуковой ванне. Критически важно очистить сетчатый фильтр-стаканчик на впускном отверстии, забивание которого вызывает масляное голодание и нестабильную работу системы.

Ключевые этапы процедуры

- Демонтаж соленоидов: Отключение разъёма питания, откручивание крепёжных болтов.

- Предварительная очистка: Удаление крупных загрязнений ветошью без абразивных материалов.

- Промывка: Обработка аэрозольным очистителем карбюратора или погружение в ультразвуковую ванну.

- Продувка: Тщательная сушка сжатым воздухом (особенно каналов сердечника).

- Контроль состояния: Проверка целостности уплотнительных колец и фильтрующей сетки.

Использование неагрессивных моющих составов предотвращает повреждение внутренних деталей. После установки чистых соленоидов обязательно обнуляются адаптации системы VVT через диагностическое оборудование для корректной калибровки.

| Материал | Назначение | Примечание |

|---|---|---|

| Очиститель карбюратора | Растворение масляных отложений | Без ацетона |

| Сжатый воздух | Удаление остатков загрязнений | Давление не выше 6 бар |

| Новые уплотнительные кольца | Герметизация при установке | Обязательна замена |

Контроль состояния масла: интервалы замены и допуски

Неисправность регулятора фаз газораспределения (VVT) напрямую связана с качеством и состоянием моторного масла. Загрязнение, потеря свойств или несоответствие допускам масла приводят к заклиниванию, замедленному срабатыванию или полному отказу механизма VVT из-за нарушения управления давлением масла в каналах. Особенно критично это проявляется при засорении фильтрующей сетки маслоприемника или износе масляного насоса.

Строгое соблюдение регламента замены масла – базовое требование для предотвращения проблем с фазорегуляторами. Производители указывают интервалы в километрах пробега или месяцах эксплуатации (например, 15 000 км или 1 год), но реальные условия часто требуют сокращения этих сроков. Эксплуатация в режимах "старт-стоп", частые короткие поездки, высокие нагрузки, экстремальные температуры или запыленность воздуха ускоряют старение масла и сокращают его ресурс.

Ключевые аспекты выбора и контроля масла

Критическая важность допусков:

- Вязкость (SAE): Использование масла с нерекомендованной вязкостью (слишком густого или жидкого) нарушает скорость срабатывания клапанов VVT и давление в системе.

- Спецификации (API, ACEA, OEM): Обязательно соответствие требованиям автопроизводителя (например, GM dexos, VW 502 00/505 00, BMW LL). Эти спецификации гарантируют наличие необходимых присадок для защиты и корректной работы гидравлических систем фазорегуляторов.

Диагностика состояния масла:

- Визуальный осмотр: Потемнение – норма, но наличие металлической стружки, сильная загрязненность, молочный оттенок (признак воды) или запах гари – тревожные сигналы.

- Тест-полоски: Позволяют оперативно оценить щелочное число (TBN), кислотность (TAN), уровень окисления и содержание воды.

- Лабораторный анализ: Наиболее точный метод для определения остаточного ресурса масла, наличия абразивных частиц и соответствия заявленным характеристикам.

Факторы сокращения интервалов замены:

| Фактор | Влияние на масло | Рекомендуемое действие |

| Городской режим "старт-стоп" | Ускоренное окисление, накопление сажи | Сокращение интервала на 30-50% |

| Экстремальные температуры (мороз/жара) | Потеря вязкости, ускоренная деградация присадок | Использование масел с расширенным диапазоном (напр., 0W-40) |

| Буксировка, спортивная езда | Термическая перегрузка, сдвиг вязкости | Сокращение интервала, мониторинг состояния |

| Износ двигателя (пробег >150-200т.км) | Повышенное загрязнение, разжижение топливом | Более частая замена, применение масел для высокопробежных ДВС |

Последствия пренебрежения: Использование неподходящего или отработавшего масла вызывает закоксовывание каналов подачи масла к фазорегулятору, износ соленоидов VVT и шестерен привода. Это проявляется как ошибки типа P0010-P0014, стуки на холостом ходу, падение мощности и увеличение расхода топлива. Ремонт или замена узла VVT существенно дороже регулярной замены качественного масла.

Регулярный контроль уровня щупом и своевременная замена строго по регламенту с использованием масла, соответствующего заводским допускам – обязательное условие для долговечной и безотказной работы системы изменения фаз газораспределения.

Использование промывочных составов для систем VVT

Загрязнение масляных каналов и компонентов VVT – частая причина сбоев фаз газораспределения. Отложения лаков, нагара и шлама нарушают подвижность плунжера регулятора, блокируют фильтрующие сетки и препятствуют корректному перемещению ротора фазовращателя. Это приводит к ошибкам по положению распредвалов, падению мощности и нестабильному холостому ходу.

Промывочные составы растворяют вредные отложения в системе VVT без разборки двигателя. Их добавляют в старое масло перед заменой, запускают мотор на 10–15 минут для циркуляции, после чего сливают отработанную смесь вместе с загрязнениями. Активные компоненты очищают гидравлические клапаны, каналы подачи масла и внутренние полости фазовращателей.

Эффективность и ограничения метода

Преимущества:

- Восстанавливает подвижность закоксованных плунжеров регулятора

- Очищает масляные каналы ГБЦ и фильтрующие сетки соленоидов

- Устраняет задержки срабатывания фазовращателей при холодном пуске

Риски:

- Отслоение крупных фрагментов шлама с риском закупорки узких маслопроводов

- Ускорение износа вкладышей при агрессивных составах

- Неэффективность при механических повреждениях (износ шестерен, люфты валов)

Критичные требования:

- Применять только составы с допуском производителя авто

- Обязательная замена масла и фильтра сразу после промывки

- Запрещено использование при пробеге свыше 200 000 км или наличии стуков в двигателе

| Симптом для промывки | Ожидаемый результат |

| Код P0010/P0013 (ошибки соленоида) | Восстановление хода штока, нормализация давления |

| Дребезжание фазовращателей на холостом ходу | Снижение шума за счет очистки стопорных механизмов |

При неэффективности промывки требуется диагностика гидравлики и замена неисправных компонентов: соленоидов, фазовращателей или редукционного клапана маслонасоса.

Проверка герметичности масляной магистрали перед зимним сезоном

При подготовке к зимней эксплуатации критически важно исключить утечки масла в контуре фазорегулятора. Даже незначительная потеря давления в магистрали из-за микротрещин или ослабленных соединений провоцирует хаотичное переключение фаз, особенно на холодном двигателе при загустевшей смазке.

Негерметичность цепи приводит к недостаточному давлению на гидротолкатели VVT при запуске, что вызывает сбои в синхронизации распредвалов. Результат – плавающие обороты, рывки при трогании и ошибки типа P0011/P0014, усугубляющиеся на морозе из-за повышенной вязкости масла.

Методика контроля

- Визуальный осмотр шлангов, трубок и соединений от масляного насоса до фазорегуляторов на следы подтеков, вздутий или перегибов.

- Проверка состояния уплотнительных колец на соленоидах и датчиках давления с заменой при малейших признаках деформации.

- Тестирование под нагрузкой: прогрев двигателя до рабочей температуры с последующей диагностикой давления в магистрали сканером (параметр Oil Control Valve Duty Cycle).

- Контроль момента затяжки хомутов и крепежных элементов (перетяжка повреждает алюминиевые каналы ГБЦ).

Критерии неисправности:

- Падение давления ниже 1.5 Бар на холостом ходу (норма – 1.8-2.2 Бар для бензиновых ДВС).

- Масляные пятна на фитингах регулятора или соленоиде после 10 минут работы мотора.

- Характерный шипящий звук в районе клапанной крышки при работе на 2000 об/мин.

Диагностика состояния датчиков распредвала и коленвала

Проверка датчиков распредвала (ДПРВ) и коленчатого вала (ДПКВ) – критический этап при неисправностях фазорегулятора. Эти сенсоры формируют базовые сигналы для синхронизации работы ГРМ и топливных форсунок. Любое отклонение в их показаниях провоцирует ошибки позиционирования валов и некорректное управление фазами газораспределения.

Диагностика начинается с анализа кодов неисправностей (например, P0340–P0345 для ДПРВ, P0335–P0339 для ДПКВ) через сканер OBD-II. Далее выполняется проверка физического состояния датчиков: отсутствие механических повреждений корпуса, загрязнения магнитного сердечника металлической стружкой или смещения относительно задающего диска.

Методы тестирования

Основные этапы диагностики:

- Измерение сопротивления обмотки: Сравнение показаний мультиметра со спецификациями производителя (типичный диапазон 200–1000 Ом).

- Проверка выходного сигнала:

- Для индуктивных датчиков: контроль переменного напряжения при прокрутке стартером (минимум 0.5–1.5 В).

- Для датчиков Холла: проверка опорного напряжения (5В или 12В) и импульсного сигнала осциллографом.

- Анализ осциллограмм: Оценка амплитуды, формы и отсутствия пропусков импульсов. Неравномерность сигнала ДПКВ указывает на повреждение задающего диска.

| Параметр | ДПКВ | ДПРВ |

|---|---|---|

| Типичное сопротивление | 500-800 Ом | 200-2500 Ом |

| Зазор до шкива | 0.3-1.2 мм | 0.3-1.5 мм |

| Критичные ошибки | P0335, пропуски зажигания | P0340, жесткий запуск |

Важно: При замене датчиков используйте оригинальные или рекомендованные аналоги – отклонения в характеристиках провоцируют рассинхронизацию. Параллельно проверяйте состояние зубчатых шкивов, цепей ГРМ и подключение разъемов (окисление контактов вызывает прерывистые сбои).

Влияние качества топлива на работу системы изменения фаз

Некачественное топливо провоцирует неполное сгорание смеси, что приводит к образованию сажевых отложений в масляных каналах фазовращателей. Вязкие смолистые компоненты забивают управляющие клапаны и каналы подачи масла, ограничивая подвижность ротора фазорегулятора. Загрязнение критически снижает точность позиционирования распредвалов относительно коленвала.

Содержание серы и металлосодержащих присадок в низкосортном топливе ускоряет окисление моторного масла. Деградированное масло теряет способность создавать необходимое давление в системе гидропривода фазовращателей. Недостаточное давление вызывает запаздывание срабатывания механизмов VVT, особенно на низких оборотах, когда производительность маслонасоса минимальна.

Ключевые последствия использования некондиционного топлива

Основные симптомы проявляются в виде:

- Ошибок Р0010-Р0017 из-за несоответствия фактических и целевых фаз газораспределения

- Плавающих оборотов холостого хода по причине некорректного перекрытия клапанов

- Снижения динамики разгона из-за запаздывания перехода на "высокопрофильные" фазы

| Компонент топлива | Воздействие на VVT-систему |

|---|---|

| Высокое содержание смол | Коксование плунжеров золотниковых клапанов |

| Превышение сернистых соединений | Коррозия соленоидов и задиры на втулках ротора |

| Низкое октановое число | Принудительное срабатывание детонационных корректировок ЭБУ, блокирующих работу фазорегулятора |

Особую опасность представляют бензольные фракции, образующие лаковые отложения на штоках клапанов управления давлением. Это вызывает механическое заедание исполнительных элементов при переключении режимов. Регулярное применение топливных присадок с моющими компонентами частично компенсирует негативные эффекты, но не устраняет последствия длительной эксплуатации на некондиционном горючем.

Опасности игнорирования ошибок VVT для состояния двигателя

Игнорирование сбоев VVT провоцирует нарушение фаз газораспределения, что приводит к некорректному наполнению цилиндров топливовоздушной смесью и отводу отработанных газов. Это вызывает детонацию, перегрев и локальные перегрузки компонентов двигателя даже при кратковременной работе в аварийном режиме.

Длительная эксплуатация с неисправным регулятором фаз ускоряет деградацию критических узлов: масло теряет защитные свойства из-за перегрева, увеличиваются ударные нагрузки на шатунно-поршневую группу, а клапаны подвергаются риску встречи с поршнями при серьезных сдвигах фаз.

Критические последствия для двигателя

- Катастрофический износ ГРМ

Несинхронизированная работа валов увеличивает ударные нагрузки на зубчатые ремни/цепи. Результат – обрыв привода с последующим загибанием клапанов и разрушением поршней. - Разрушение каталитического нейтрализатора

Некорректное смесеобразование вызывает попадание несгоревшего топлива в выпускную систему. Это провоцирует перегрев и оплавление керамических сот катализатора. - Масляное голодание и закоксовывание

Сбои в работе VVT нарушают давление масла в системе. Возникают задиры на вкладышах коленвала, залегание колец, коксование гидротолкателей и самих фазовращателей. - Снижение ресурса двигателя на 40-60%

Комбинированное воздействие перечисленных факторов приводит к ускоренной выработке ресурса ЦПГ, постепенному падению компрессии и необходимости капитального ремонта.

Оценка рисков при эксплуатации с неисправным фазорегулятором

Эксплуатация двигателя с неисправным фазорегулятором создает значительные риски для силового агрегата и безопасности движения. Игнорирование симптомов неисправности ведет к прогрессирующему разрушению критически важных узлов.

Нарушение алгоритма управления газораспределением провоцирует цепную реакцию дефектов: от локальных сбоев вплоть до катастрофических повреждений ЦПГ и ГРМ. Длительная езда в таком режиме экономически нецелесообразна из-за резкого снижения ресурса.

Ключевые последствия и риски

Основные критические повреждения включают:

- Прогар клапанов при столкновении с поршнями из-за нарушения фаз

- Деформацию шатунов и разрушение поршней при гидроударе

- Обрыв цепи ГРМ с последующим загибанием клапанов

Дополнительные эксплуатационные риски:

- Повышенный износ распредвалов и постелей

- Залегание колец и закоксовывание маслосъемных колпачков

- Разрушение подшипников турбокомпрессора от несгоревшего топлива

| Параметр | Норма | При неисправности |

|---|---|---|

| Расход топлива | 7.2 л/100км | 10-12 л/100км |

| Компрессия | 12-14 бар | 8-9 бар |

| Содержание CO | 0.1-0.3% | 2.5-5% |

Диагностика должна включать проверку кодов ошибок, замер давления масла, осмотр цепи ГРМ и анализ топливных коррекций. Продолжение эксплуатации после выявления неисправности требует принятия мер по снижению нагрузки на двигатель.

Типичные последствия длительной езды со сбоем VVT

Длительная эксплуатация с неисправностью системы VVT провоцирует критический дисбаланс фаз газораспределения. Нарушение синхронизации работы клапанов с тактами двигателя вызывает цепную реакцию повреждений силового агрегата, игнорирование которой ведет к катастрофическим поломкам.

Постоянная работа с некорректным углом опережения или запаздывания клапанов дестабилизирует процессы сгорания топлива. Это создает экстремальные нагрузки на ключевые узлы двигателя, ускоряя их износ и провоцируя взаимосвязанные неисправности.

- Повышенный расход топлива – неоптимальное наполнение цилиндров снижает КПД сгорания на 15-25%

- Потеря мощности и детонация – нарушение компрессии и хаотичное воспламенение смеси

- Разрушение катализатора – попадание несгоревшего топлива в выпускной тракт

- Ускоренный износ ГРМ – ударные нагрузки на цепь/ремень, натяжители и ролики

- Закоксовывание колец – нарушение температурного режима провоцирует отложения в ЦПГ

- Прогар клапанов – контакт тарелок с поршнями при критическом сбое фаз

- Повреждение гидронатяжителя – загрязнение масляных каналов продуктами износа

Список источников

При подготовке материалов о неисправностях регулятора фаз газораспределения использовались специализированные технические публикации и документация. Основное внимание уделялось современным диагностическим методикам и инженерным решениям ведущих автопроизводителей.

Для обеспечения точности информации были проанализированы сервисные мануалы, исследования в области мехатроники двигателей и данные о типовых отказах компонентов ГРМ. Особый акцент сделан на практических аспектах выявления и устранения дефектов.

- Сервисные руководства и технические бюллетени производителей двигателей

- Диагностические протоколы систем управления двигателем (EOBD, OBD-II)

- Инженерные исследования по динамике газораспределительных механизмов

- Техническая документация на гидравлические и электронные фазовращатели

- Анализ отказов компонентов ГРМ в условиях эксплуатации

- Методические материалы по осциллографической диагностике VVT-систем