Неисправности передней балки Газели

Статья обновлена: 28.02.2026

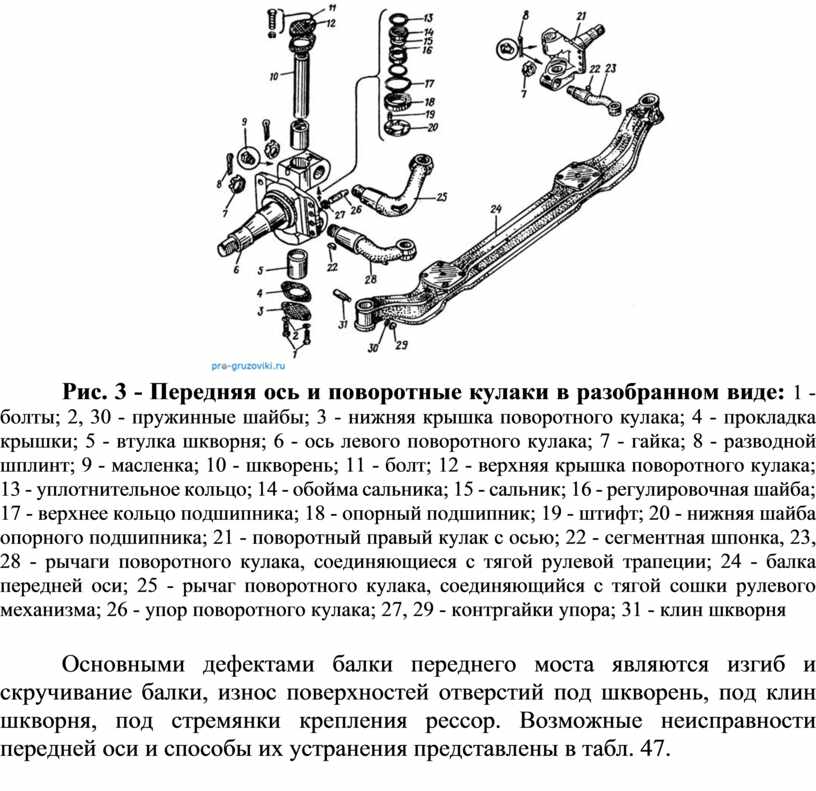

Передняя балка – ключевой элемент подвески грузопассажирских автомобилей Газель. Эта деталь воспринимает основные динамические и статические нагрузки, обеспечивая управляемость и устойчивость.

Несмотря на запас прочности, балка подвержена износу и деформациям. Основные причины выхода из строя включают коррозию, усталость металла, экстремальные перегрузки и ударные воздействия.

Понимание механизмов повреждения критически важно для своевременной диагностики и предотвращения аварийных ситуаций. Разберем ключевые факторы разрушения конструкции.

Перегруз автомобиля как основная причина деформации

Систематическое превышение допустимой грузоподъемности Газели создает критическую нагрузку на переднюю балку. Этот элемент воспринимает вес двигателя и кузова, а при перегрузе дополнительно компенсирует избыточное давление от массы груза, смещающего центр тяжести вперед.

Постоянное воздействие усилий, превышающих конструктивные нормы, приводит к усталости металла в зонах крепления балки к раме и точках соединения с подвеской. Микротрещины постепенно развиваются, снижая жесткость конструкции и провоцируя остаточную деформацию.

Механизм разрушения при перегрузе

- Прогиб поперечины – вертикальное давление от двигателя и груза вызывает пластическую деформацию центральной части балки

- Кручение конструкции – неравномерное распределение веса при движении по неровностям создает скручивающие нагрузки

- Разрушение сварных швов – усталостные трещины в местах крепления реактивных тяг и кронштейнов амортизаторов

| Тип перегруза | Последствия для балки |

| Регулярный (на 20-30%) | Прогрессирующая коробление посадочных плоскостей под двигатель |

| Экстремальный (>50%) | Излом лонжеронов в зоне крепления к раме |

Деформация усугубляется при комбинации перегруза с:

- Эксплуатацией на разбитых дорогах

- Резкими торможениями с грузом

- Установкой нештатных тяжелых компонентов (усиленные бамперы, лебедки)

Воздействие коррозии на несущие элементы балки

Коррозия металла – ключевой фактор деградации несущих элементов передней балки Газели. Процесс активно развивается в местах скопления влаги и дорожных реагентов, приводя к прогрессирующему истончению стенок силовых конструкций. Особенно критично поражение скрытых полостей и зон с ограниченным доступом воздуха, где коррозия протекает ускоренно.

Первично страдают сварные швы и точки концентрации механических напряжений: крепления рессор, кронштейны реактивных тяг, участки возлива кронштейнов рычагов подвески. Потеря сечения металла в этих зонах резко снижает усталостную прочность конструкции. Постепенное уменьшение толщины стенок нарушает расчетное распределение нагрузок, создавая локальные перегрузы.

Критические последствия коррозионного разрушения

- Трещины в местах креплений: Разрушение сварных соединений кронштейнов из-за потери пластичности корродированного металла.

- Деформация поперечины: Искривление центральной части балки под действием веса двигателя из-за снижения жесткости стенок.

- Отрыв усилителей: Отслоение или сквозное прогнивание накладных элементов, предназначенных для укрепления зон высоких нагрузок.

- Снижение ресурса подвески: Ускоренный износ сайлент-блоков и втулок вследствие изменения геометрии точек крепления.

Необратимая деформация или хрупкий излом балки происходит при достижении критического уровня коррозии – обычно при остаточной толщине металла менее 30% от первоначальной. Наиболее опасны сквозные поражения в верхней части поперечины (зона максимальных изгибающих моментов) и радиальные трещины вокруг рессорных чашек.

| Элемент балки | Характер коррозионного повреждения | Риск для безопасности |

|---|---|---|

| Рессорные кронштейны | Расслоение металла у заклепок, трещины по сварному шву | Высокий (риск отрыва рессоры) |

| Поперечная балка (центр) | Сквозные отверстия, отслоение внутреннего антикора | Критический (деформация оси колес) |

| Крепления реактивных тяг | Утонение проушин, разрыв в зоне сварки | Высокий (потеря управляемости) |

Усталостные трещины металла от постоянных нагрузок

Усталостные трещины возникают в металле под воздействием многократных циклических нагрузок, даже если их величина не достигает предела прочности материала. Этот процесс начинается с образования микроскопических дефектов в зонах концентрации напряжения, которые постепенно разрастаются при повторяющихся изгибах, кручении или вибрациях. Каждый цикл нагрузки незначительно увеличивает размер трещины, снижая структурную целостность детали.

В передней балке Газели усталостному разрушению способствуют специфические эксплуатационные факторы: постоянное воздействие веса двигателя, ударные нагрузки от неровностей дороги, крутящие моменты при поворотах и торможении. Особенно уязвимы места сварных швов, технологические отверстия и участки с изменением сечения, где напряжение концентрируется. Сочетание высокой нагруженности и коррозии ускоряет процесс.

Ключевые причины образования трещин

- Циклические изгибающие нагрузки от веса двигателя и динамических ударов

- Концентрация напряжений в зонах креплений, сварных соединений и резких переходов сечения

- Вибрационные воздействия при движении по бездорожью или с перегруженным кузовом

- Коррозионное ослабление металла, снижающее усталостную прочность

- Превышение грузоподъемности, вызывающее перегрузку конструкции

Критическими признаками развития усталостных трещин являются характерные волосовидные линии возле сварных точек или отверстий, которые со временем формируют выраженные разрывы металла. Обнаружение таких дефектов требует немедленного ремонта, так как дальнейшая эксплуатация приводит к внезапному разрушению балки при стандартных нагрузках.

Последствия регулярной езды по бездорожью

Постоянная эксплуатация Газели на неровных дорогах вызывает ударные нагрузки на переднюю балку, превышающие расчетные. Узлы крепления рычагов, сайлент-блоки и места сварки подвергаются циклическим деформациям. Это провоцирует усталостные напряжения металла, ведущие к образованию микротрещин.

Коррозия ускоряет разрушение: грязь и влага скапливаются в скрытых полостях балки, особенно в зонах с поврежденным заводским покрытием. Постепенное накопление повреждений снижает жесткость конструкции. Возникают необратимые изменения геометрии подвески, нарушающие углы установки колес.

Ключевые проблемы:

- Прогиб балки в зонах крепления реактивных тяг

- Отслоение защитного антикоррозийного слоя с последующим ржавлением

- Разрушение сварных швов возделах кронштейнов

Негативные эффекты проявляются комплексно:

- Вибрация руля даже на асфальте

- Неравномерный износ протектора шин

- Смещение оси передних колес

| Параметр | Норма | После бездорожья |

|---|---|---|

| Жесткость на кручение | 720 Нм/град | ↓ на 35-50% |

| Люфт в соединениях | ≤ 0.8 мм | ≥ 2.5 мм |

Разрушение сварных швов при экстремальных воздействиях

Сварные соединения передней балки Газели подвергаются критическим нагрузкам при движении по неровным дорогам или перевозке тяжелых грузов. Вибрации, ударные воздействия и знакопеременные напряжения вызывают усталость металла в зонах швов. Микротрещины постепенно разрастаются, особенно если изначально присутствовали дефекты сварки: непровары, поры или подрезы.

Резкие торможения и наезды на препятствия создают пиковые механические напряжения, многократно превышающие расчетные. В таких условиях даже качественные швы теряют пластичность – металл становится хрупким, что провоцирует мгновенное разрушение по линии соединения элементов балки. Особенно уязвимы точки крепления рычагов подвески и реактивных тяг.

Факторы, усугубляющие повреждения

- Коррозия: окисление металла в местах швов снижает их прочность на 15-30%.

- Перегруз: масса груза свыше 1.5 тонн увеличивает деформацию балки на 40%.

- Некачественный ремонт: применение электродов неподходящей марки при восстановлении.

| Тип воздействия | Последствия для шва |

|---|---|

| Ударные нагрузки (ямы, бордюры) | Отколы краёв соединения |

| Длительная вибрация | Усталостные трещины по границе сплавления |

| Кручение балки | Разрыв швов в зонах максимального напряжения |

Важно: Признаками начавшегося разрушения являются рыжеватые подтёки (проржавевшие микротрещины) в местах сварки и характерный скрип при повороте руля. Без усиления конструкции или замены балки последующие экстремальные воздействия приведут к полному разъединению элементов.

Деформация от ударов при наезде на препятствия

Передняя балка Газели воспринимает прямые ударные нагрузки при контакте колес с дорожными препятствиями: глубокими ямами, бордюрами, рельсовыми переездами или крупными камнями. Резкий удар передается на балку через элементы подвески, создавая локальные напряжения, превышающие предел текучести металла. Особенно опасны диагональные удары (при попадании одним колесом в выбоину), вызывающие скручивающие деформации.

Конструкция штампованной балки, несмотря на ребра жесткости, не рассчитана на регулярные экстремальные нагрузки. Многократные удары приводят к накоплению остаточных деформаций в зонах крепления реактивных тяг и рессор. Со временем в этих точках формируются микротрещины, снижающие прочность конструкции и ведущие к изменению геометрии.

Ключевые последствия деформации

- Нарушение углов установки колес – искривление балки смещает посадочные места рулевых наконечников и рычагов

- Ускоренный износ шин из-за некорректного развала-схождения

- Смещение моста относительно продольной оси автомобиля

- Дестабилизация курсовой устойчивости (автомобиль "уводит" в сторону)

| Тип препятствия | Характер деформации | Критичность |

|---|---|---|

| Глубокие ямы на скорости | Прогиб центральной части балки вверх | Высокая |

| Резкий наезд на бордюр | Локальный излом возлива кронштейна рессоры | Средняя |

| Диагональные препятствия | Скручивание балки по продольной оси | Критическая |

Для минимизации рисков рекомендуется снижать скорость перед неровностями, избегать перегруза и регулярно контролировать состояние подвески. Важно: даже незначительная деформация балки требует замены, так как правка нарушает структуру металла и снижает ресурс.

Износ шкворневых втулок и его влияние на целостность

Основной причиной деформации передней балки Газели является критический износ шкворневых втулок. Эти компоненты обеспечивают сочленение поворотного кулака с балкой, воспринимая ударные нагрузки от дорожного полотна. При нарушении их геометрии возникают неконтролируемые люфты, создающие переменные напряжения в металлоконструкции.

Постепенное разрушение втулок приводит к смещению оси вращения колес. В результате резко возрастает нагрузка на сварные швы балки в местах крепления шкворней, особенно при движении по неровностям или резком торможении. Локализация усталостных трещин чаще наблюдается в зонах перехода от вертикальных стоек к горизонтальным элементам.

Последствия эксплуатации с изношенными втулками

- Деформация посадочных гнёзд – разбивание отверстий под шкворни из-за ударного воздействия

- Ускоренная усталость металла – образование микротрещин от циклических перегрузок

- Нарушение углов установки колёс – провоцирующее неравномерный износ шин

- Разрушение сварных соединений – раскрытие стыков в местах приварки кронштейнов

Эксплуатация с люфтом шкворней свыше 1,5 мм по индикатору часового типа вызывает пластическую деформацию балки. Особенно критично коробление при ударах о препятствия – например, при наезде на бордюр с частично разрушенными втулками.

| Степень износа втулок | Влияние на балку | Визуальные признаки |

|---|---|---|

| До 0,8 мм | Начальные усталостные напряжения | Появление "стука" в передней подвеске |

| 1,0–1,5 мм | Деформация посадочных мест | Вибрация руля при торможении |

| Более 2,0 мм | Риск разрушения балки | Смещение колесной базы |

Для предотвращения необратимых повреждений требуется замена втулок при достижении люфта 0,5 мм. Использование оригинальных закалённых втулок с тефлоновым покрытием увеличивает ресурс узла на 40% по сравнению с аналогами.

Критический износ рулевых тяг и сошки

Основной причиной критического износа рулевых тяг является разрушение шарнирных соединений (шаровых пальцев и втулок) из-за постоянных ударных нагрузок, передаваемых от колес на неровностях дороги. Пыльники, защищающие шарниры от грязи и воды, рвутся или теряют герметичность, что ускоряет вымывание смазки и попадание абразива, приводя к быстрому возникновению люфтов. Деформация самих тяг от наезда на препятствия также нарушает геометрию рулевого управления.

Износ сошки рулевого механизма (червячной пары или рейки в зависимости от модификации) чаще всего связан с естественным выработыванием рабочих поверхностей зубьев или подшипников вала сошки при больших пробегах. Усугубляет проблему недостаток смазки в картере рулевого механизма, повышенные нагрузки из-за изношенных тяг или наконечников, а также коррозия вала сошки, приводящая к подклиниванию и ускоренному износу уплотнительных сальников.

Последствия и признаки износа

Ключевые симптомы, указывающие на проблемы с тягами и сошкой:

- Значительный свободный ход (люфт) рулевого колеса, не устраняемый регулировкой.

- Стуки или отдающие в руль удары при проезде мелких неровностей, поворотах.

- "Увод" автомобиля в сторону при движении по прямой, необходимость постоянно подруливать.

- Вибрация руля на определенных скоростях, усиливающаяся при торможении.

- Неравномерный или ускоренный износ протектора передних шин ("пятнами" или "ёлочкой").

- Затрудненное вращение руля, его "закусывание" в определенных положениях (чаще признак износа сошки/механизма).

- Видимые повреждения пыльников, следы смазки на тягах или корпусе рулевого механизма.

| Элемент | Критическая Неисправность | Непосредственная Опасность |

|---|---|---|

| Рулевая тяга (шарнир) | Вырывание шарового пальца из корпуса | Полная потеря управления колесом |

| Сошка (вал/червячная пара) | Поломка вала сошки или срыв зубьев | Блокировка рулевого управления, невозможность повернуть колеса |

Игнорирование износа рулевых тяг и сошки категорически недопустимо из-за прямого риска аварии. Люфты и деформации тяг делают управление нечетким и запаздывающим, увеличивая тормозной путь в экстренной ситуации. Изношенная сошка может внезапно заклинить или сломаться, лишив водителя возможности маневрировать. Регулярная диагностика состояния шарниров (проверка люфта покачиванием монтировкой), целостности пыльников и герметичности рулевого механизма обязательна при каждом ТО.

Ремонт заключается только в замене неисправных узлов: тяги и наконечники меняются парами на одной оси, сошка или рулевой механизм в сборе – согласно регламенту и степени износа. После замены обязательна проверка и регулировка углов установки колес (сход-развала), так как геометрия рулевой трапеции напрямую влияет на управляемость и износ шин. Использование некачественных запчастей резко повышает риск повторной поломки и снижает безопасность.

Негативное влияние установки нештатных колесных дисков

Использование колесных дисков, не соответствующих штатным параметрам Газели (вылет ET, диаметр, ширина, диаметр центровочного отверстия), создает критически опасные нагрузки на переднюю балку и смежные узлы. Неправильное распределение веса и изменение геометрии подвески ускоряют износ шаровых опор, рулевых наконечников и сайлентблоков, провоцируя люфты и вибрации.

Наиболее разрушительным фактором становится изменение плеча обкатки (расстояния между осью поворота ступицы и центром пятна контакта шины с дорогой). Диски с неверным вылетом смещают колесо наружу или внутрь, многократно увеличивая крутящий момент, воздействующий на рычаги балки при повороте руля или наезде на препятствие. Это вызывает деформации металла, трещины в зонах крепления рычагов и усталостные разрушения самой балки.

Ключевые последствия для передней балки:

- Деформация рычагов: Изгибающие нагрузки от смещенного центра колеса приводят к "скручиванию" нижних рычагов балки.

- Трещины в местах крепления: Сварные швы и зоны фиксации шаровых опор/реактивных тяг испытывают запредельное напряжение.

- Ускоренный износ шарниров: Шаровые опоры и рулевые наконечники работают под критическим углом, быстро разбивая посадочные гнезда в балке.

- Разрушение посадочных мест амортизаторов: Вибрации и ударные нагрузки перегружают "стаканы" крепления стоек.

Сравнение штатных и нештатных параметров:

| Параметр | Штатный диск | Риск при отклонении |

| Вылет (ET) | ET+50 (пример для Газель Next) | Уменьшение ET → нагрузка на рычаги и подшипники. Увеличение ET → риск трения о элементы подвески. |

| Диаметр центровочного отверстия (DIA) | Ø110 мм (пример) | Больший диаметр → биение колеса, вибрации, ударные нагрузки на балку. Меньший → физическая невозможность установки. |

| Ширина диска | 6.5J (пример) | Увеличение ширины → изменение плеча обкатки, риск контакта с арками/элементами рулевого управления. |

Важно: Даже незначительное отклонение в вылете (например, ET+35 вместо ET+50) или использование проставок создает постоянную перегрузку конструкции. Ресурс балки сокращается в разы, ремонт становится экономически нецелесообразным из-за высокой стоимости узла и сложности работ.

Последствия ДТП с фронтальным ударом для передней балки Газели

При фронтальном столкновении передняя балка Газели принимает на себя основную ударную нагрузку. Ее конструкция, рассчитанная на амортизацию, подвергается критическим перегрузкам, превышающим допустимые пределы прочности. Это неизбежно вызывает деформации металла, смещение крепежных узлов и нарушение геометрии элемента.

Искривление силового каркаса балки приводит к каскадным нарушениям во всей передней подвеске. Точки крепления рычагов, стабилизатора поперечной устойчивости и рулевого механизма смещаются относительно штатного положения. Даже при визуально незначительных повреждениях возникают скрытые напряжения металла, снижающие ресурс конструкции.

Критические последствия деформации

- Разрушение крепежных зон – трещины в местах фиксации к лонжеронам рамы, отрыв кронштейнов реактивных тяг

- Блокировка работы подвески – заклинивание сайлент-блоков, ограничение хода рычагов из-за изменения углов установки

- Смещение рулевой рейки – возникновение люфтов, перекос тяг, нарушение соосности приводов колес

- Необратимая потеря жесткости – появление усталостных напряжений, ведущих к прогрессирующему разрушению при эксплуатации

| Вид повреждения | Эксплуатационные последствия |

|---|---|

| V-образный изгиб центра балки | Схождение колес в "домик", вибрация на скорости, гул резины |

| Скручивание по оси | Самопроизвольный увод с траектории, неравномерный износ протектора |

| Коробление площадок креплений | Отрыв амортизаторов, разрушение опор стоек, стук в подвеске |

Деформированная балка провоцирует цепную реакцию поломок: ускоренный выход из строя шаровых опор, разрушение ступичных подшипников, деформацию тормозных суппортов. Без восстановления геометрии или замены элемента дальнейшая эксплуатация приводит к неконтролируемому ухудшению управляемости и создает аварийные ситуации.

Неправильная затяжка крепежных соединений балки

Некорректное приложение усилия при монтаже резьбовых элементов передней балки Газели приводит к критическому нарушению работоспособности узла. Нарушение регламента затяжки напрямую влияет на распределение эксплуатационных нагрузок, провоцируя локальные перенапряжения металлоконструкции.

Отклонение от норм момента затяжки вызывает как мгновенные деформации, так и прогрессирующие усталостные повреждения. Особенно опасна неравномерность приложения усилий к симметричным точкам крепления, формирующая изгибающие моменты в теле балки.

Ключевые ошибки и их влияние

| Тип нарушения | Механизм повреждения | Результат |

|---|---|---|

| Недостаточный момент | Вибрационное самоотвинчивание крепежа | Люфт соединений, ударные нагрузки, трещины в зоне креплений |

| Превышение момента | Пластическая деформация резьбы и посадочных плоскостей | Смятие опорных поверхностей, коробление балки, срыв резьбы |

| Неравномерная затяжка | Асимметрия нагрузок в продольной плоскости | Коробление балки, ускоренный износ втулок, разрушение кронштейнов |

| Отсутствие контроля после пробега | Естественное ослабление соединений под нагрузкой | Разрушение крепежных отверстий, радиальные трещины |

Критически важные точки, требующие особого контроля момента затяжки:

- Кронштейны крепления реактивных тяг

- Опорные площадки рессорных подушек

- Фланцы соединения с поперечиной рамы

- Узлы крепления стабилизатора поперечной устойчивости

Потеря геометрии после сильного бокового воздействия

Сильный удар в боковую часть передней балки (например, при ДТП или наезде на препятствие) вызывает пластическую деформацию металлоконструкции. В отличие от упругой деформации, которая исчезает после снятия нагрузки, пластическая деформация необратимо изменяет форму силовых элементов.

Ключевые зоны деформации – места крепления рычагов подвески и точки соединения лонжеронов с поперечиной. Смещение этих узлов относительно заводских параметров всего на несколько миллиметров нарушает углы установки колес (развал, схождение, кастер), что критично для управляемости.

Последствия и признаки потери геометрии

- Самопроизвольный увод автомобиля в сторону при движении по прямой, даже на ровной дороге.

- Неравномерный или ускоренный износ резины («съедание» внутренней или внешней стороны протектора).

- Затрудненное возвращение руля в нейтральное положение после поворота, ощущение «тяжелого» или «вялого» рулевого управления.

- Видимые перекосы при визуальном осмотре (асимметрия положений колесных арок относительно колес, искривление балки).

Важно: Продолжение эксплуатации с деформированной балкой приводит к цепной реакции поломок:

- Ускоренное разрушение сайлент-блоков и шаровых опор из-за работы под неправильными углами.

- Повреждение рулевой рейки и наконечников вследствие постоянной повышенной нагрузки.

- Деформация или разрушение ступичных подшипников.

| Диагностика | Ремонтопригодность |

| Замер параметров на стенде развал-схождения (отклонение от норм) | Частичная рихтовка на стапеле возможна при незначительных повреждениях |

| Визуальный осмотр на следы ударов, трещины | При сильной деформации или трещинах требуется замена балки |

| Контрольный замер базовых точек кузова/рамы | Невозможность восстановления точных геометрических параметров – прямое показание к замене |

Проблемы из-за некачественных ремкомплектов и запчастей

Использование дешёвых аналогов или контрафактных деталей при ремонте передней балки Газели приводит к критическому сокращению ресурса узла. Некорректная геометрия, низкосортные сплавы и нарушение технологий производства делают такие компоненты уязвимыми даже при умеренных нагрузках.

Дисбаланс в жёсткости элементов конструкции провоцирует локальные перегрузки балки. Несоответствие размеров посадочных мест вынуждает применять ударные методы монтажа, повреждающие металл, а нарушение центровки ускоряет износ ответственных узлов.

Типичные последствия применения низкокачественных комплектующих

- Деформация балки из-за неспособности сайлентблоков газить вибрации

- Ускоренная выработка посадочных гнёзд под втулки и шарниры

- Трещины в зонах крепления реактивных тяг из-за перекоса

- Разрушение резьбовых соединений привода рулевой рейки

| Деталь | Риск | Результат для балки |

|---|---|---|

| Сайлентблоки | Расслоение резины, разбитие втулок | Эллипсность отверстий, нарушение углов установки колёс |

| Шарниры подвески | Люфт после 500-1000 км пробега | Ударные нагрузки на кронштейны, трещины сварных швов |

| Крепёж | Недотяг или срыв резьбы | Разбалтывание узлов, деформация крепёжных платформ |

Жёсткая зависимость долговечности балки от качества смежных деталей требует применения исключительно сертифицированных запчастей. Экономия на комплектующих неизбежно ведёт к повторному ремонту с заменой самой балки, что в 3-4 раза дороже первоначального восстановления.

Разрушения при установке усиленных пружин без модификаций

Установка усиленных пружин на переднюю балку Газели без конструктивных доработок создает критические перегрузки. Жесткость таких пружин превышает расчетные параметры штатной подвески, что перенаправляет ударные нагрузки на неадаптированные элементы конструкции.

Балка рассчитана на определенный диапазон динамических усилий. Усиленные пружины радикально меняют характер работы подвески: вместо частичного поглощения ударов происходит их передача на точки крепления балки и раму, вызывая усталостные деформации металла.

Основные последствия

Ключевые разрушения проявляются в следующих компонентах:

- Трещины в кронштейнах балки – возникают в зонах крепления реактивных тяг из-за изгибающих моментов

- Деформация посадочных чашек – превышение жесткости пружин деформирует стакан и нарушает геометрию подвески

- Разрушение сварных швов – усталостные повреждения в местах соединения поперечины с лонжеронами

Механика повреждений

| Элемент | Причина разрушения | Тип дефекта |

|---|---|---|

| Поперечина балки | Циклические крутильные нагрузки | Трещины возделах крепления амортизаторов |

| Реактивные тяги | Избыточное растяжение/сжатие | Разрыв сайлент-блоков, изгиб рычагов |

| Крепежные проушины | Вибрационные перегрузки | Отрыв креплений от рамы |

Парадоксально, но установка усиленных пружин для повышения грузоподъемности ускоряет усталостное разрушение балки. Без сопутствующих модификаций (усиления кронштейнов, замены сайлент-блоков, доработки точек крепления) ресурс конструкции сокращается в 3-4 раза.

Перегрев металла при неквалифицированной сварке

Чрезмерный нагрев металла возникает при нарушении режимов сварки: использовании слишком высокого тока, замедленном перемещении электрода или длительной обработке одного участка. Особенно критично это для ответственных узлов передней балки Газели, где применяются углеродистые стали, склонные к структурным изменениям при экстремальных температурах.

Неконтролируемый перегрев приводит к глубокому прожогу металла, образованию крупнопористых пустот и грубых наплывов. В зоне термического влияния возникают обширные зоны перегрева и отпуска, где резко снижаются прочностные характеристики материала. На микроуровне происходит рост зерна, формирование хрупких структур и остаточных напряжений.

Последствия перегрева для балки Газели

- Снижение прочности шва: Перегрев вызывает обезуглероживание стали и появление хрупких участков в околошовной зоне.

- Микротрещины: Локальные напряжения при остывании формируют невидимые дефекты, прогрессирующие под нагрузкой.

- Деформации конструкции: Неравномерная усадка металла искривляет геометрию балки, нарушая углы установки колес.

Критические ошибки сварщиков

- Отсутствие терморегуляции - непрерывная сварка без охлаждения участков

- Игнорирование толщины металла - применение параметров для толстых деталей на тонкостенных элементах

- Повторные проходы - многократная обработка одного шва без технологических пауз

| Параметр | Норма | Результат перегрева |

|---|---|---|

| Температура околошовной зоны | 200-350°C | 600-900°C |

| Твердость металла (HV) | 180-220 | 90-130 |

| Глубина зоны поражения | 1-3 мм | 5-8 мм |

Для предотвращения дефектов требуется строгий контроль тепловложения: разделка шва на проходы с охлаждением, применение калиброванного оборудования и термоиндикаторов. Качественный ремонт балки возможен только при полном вырезании перегретых участков с последующей нормализацией металла.

Вибрационные разрушения от несбалансированных колес

Несбалансированные колеса создают центробежные силы при вращении, вызывая интенсивные вибрации на скоростях выше 60-70 км/ч. Эти колебания напрямую передаются через ступицы и подвеску на переднюю балку Газели. Амплитуда вибраций возрастает пропорционально скорости движения и степени дисбаланса, создавая переменные ударные нагрузки на металлоконструкции.

Постоянное вибрационное воздействие концентрируется в зонах крепления реактивных тяг и рессор, где возникают микротрещины. Особенно уязвимы сварные швы балки и участки изменения сечения. Циклические деформации ускоряют усталость металла, приводя к прогрессирующему разрушению конструкции даже без явных перегрузок.

Критичные последствия для передней балки

- Трещины в местах крепления рессор из-за резонансных колебаний

- Деформация посадочных площадок под ступичные подшипники

- Разрушение сварных соединений кронштейнов реактивных тяг

- Ускоренный износ втулок и сайлент-блоков балки

Наиболее опасен резонансный эффект при совпадении частоты вибраций колес с собственной частотой балки. В этом режиме амплитуда колебаний многократно усиливается, вызывая пластические деформации за 200-500 км пробега. Контроль балансировки каждые 10-15 тыс. км исключает 80% таких повреждений.

| Степень дисбаланса | Скорость проявления разрушений | Критичные узлы балки |

|---|---|---|

| До 40 г | 15+ тыс. км | Втулки креплений |

| 40-80 г | 5-8 тыс. км | Сварные швы кронштейнов |

| Свыше 80 г | Менее 3 тыс. км | Тело балки, посадочные гнёзда |

Ситуации перекоса при вывешивании автомобиля

Перекос кузова при подъёме автомобиля создаёт неравномерную нагрузку на переднюю балку Газели. Вместо равномерного распределения веса, давление концентрируется на отдельных участках конструкции, провоцируя деформацию металла. Особенно критично это для балки, которая изначально не рассчитана на точечные ударные воздействия.

При вывешивании на неровной поверхности или с использованием домкратов разной высоты рама автомобиля искривляется. Передняя ось теряет параллельность с поверхностью, из-за чего балка воспринимает нагрузки под неестественным углом. Ситуацию усугубляет поднятие машины только за одну сторону без фиксации противоположного колеса.

Типичные ошибки и последствия

Основные причины перекоса:

- Использование единственного домкрата для подъёма передней части без поддержки задних колёс

- Поднятие автомобиля на рыхлом или наклонном грунте

- Несинхронная работа подъёмников на СТО при отсутствии контроля уровня

- Фиксация машины на козлах с разной высотой опор

Результатом таких действий становятся:

- Прогиб центральной части балки

- Трещины в зонах крепления рессор

- Деформация посадочных мест шкворней

- Ускоренный износ втулок и сайлент-блоков

| Ошибка при вывешивании | Повреждение балки |

|---|---|

| Подъём за одно плечо балки | Сдвиг оси крепления рессор |

| Длительное хранение с перекосом | Остаточная деформация профиля |

| Резкое опускание кузова | Трещины в сварных швах |

Результат эксплуатации с неисправными амортизаторами

Неисправные амортизаторы перестают гасить колебания подвески, передавая ударные нагрузки напрямую на переднюю балку. Вибрации и резкие удары от неровностей дороги концентрируются в зонах крепления рычагов и реактивных тяг, провоцируя усталостные трещины металла.

Постоянная перегрузка узла из-за отсутствия демпфирования вызывает деформацию посадочных мест сайлент-блоков и проушин балки. Разрушение резинометаллических шарниров усиливает люфты, создавая неконтролируемые точки напряжения в конструкции.

Ключевые последствия:

- Прогиб балки под действием неамортизированных нагрузок

- Ускоренный износ сайлент-блоков и втулок

- Трещины в сварных швах крепления кронштейнов

Критические поломки:

- Отрыв кронштейнов крепления реактивных тяг

- Разрушение резьбовых соединений стойки стабилизатора

- Продольный излом балки в зоне ослабления сечения

| Симптом | Механизм повреждения |

| Стук в подвеске | Ударные нагрузки на балку при пробое амортизаторов |

| Увод автомобиля в сторону | Деформация крепежных площадок рычагов |

Усталость металла в зонах крепления рессор

Основным фактором разрушения передней балки Газели в точках крепления рессор выступает циклическая усталость металла. Данные участки испытывают знакопеременные нагрузки при движении по неровностям, что создает микроскопические трещины в материале. Постепенное накопление повреждений снижает прочность конструкции задолго до видимых деформаций.

Ключевым катализатором процесса служит концентрация напряжений в зоне монтажных отверстий и сварных швов. Острые кромки крепежных проушин, технологические дефекты или коррозия создают локальные очаги перенапряжения. Сочетание вибраций, ударных воздействий и естественного старения металла многократно ускоряет развитие усталостных разрушений.

Типичные проявления и причины

Характерные признаки усталостного разрушения включают:

- Радиальные трещины вокруг отверстий под рессорные пальцы

- Расслоение металла в зонах сварных соединений кронштейнов

- Деформации посадочных площадок рессор

Усугубляющие факторы:

- Регулярные перегрузки сверх нормы (≥ 1.5 тонн)

- Агрессивная эксплуатация на разбитых дорогах

- Некачественный ремонт с применением нештатных проушин

- Коррозионные повреждения защитного покрытия балки

| Этап разрушения | Признаки | Риски |

| Инициация трещин | Невидимые микроразрушения | Снижение динамической прочности |

| Развитие повреждений | Появление видимых линий излома | Деформация крепежных узлов |

| Критическая стадия | Сквозные трещины, отрыв кронштейнов | Полное разрушение балки |

Профилактика требует системной диагностики зон крепления: ультразвуковой контроль металла, проверка геометрии проушин, антикоррозионная обработка. Замена балки обязательна при обнаружении трещин >2 мм в радиусе монтажных отверстий – дальнейшая эксплуатация неизбежно приведет к катастрофическому разрушению.

Коробление балки из-за термического воздействия

Коробление передней балки Газели при термическом воздействии возникает из-за неравномерного нагрева или охлаждения металла во время ремонтных работ. Чаще всего это происходит при сварке или кузовном ремонте без соблюдения технологических норм. Локальный перегрев создает внутренние напряжения в структуре стали, которые деформируют геометрию элемента.

Особенно критично воздействие на зоны крепления рычагов подвески и поперечные усилители конструкции. Даже кратковременный перегрев свыше 600°C меняет кристаллическую решетку металла, снижая его прочность. Последующее резкое охлаждение (например, водой) усугубляет деформацию из-за разницы температур в поверхностных и глубинных слоях.

Основные последствия коробления

Деформация проявляется через:

- Нарушение углов установки колес (развал/схождение)

- Асимметричное положение рычагов относительно оси симметрии ТС

- Видимые искривления по контрольным точкам креплений

Критические параметры термического воздействия:

| Температура нагрева | Последствия |

| 400-500°C | Начальная стадия коробления |

| 600-700°C | Необратимая деформация и потеря жесткости |

| Свыше 800°C | Структурное разрушение металла |

Профилактика требует:

- Контроля температуры при сварке (не выше 350°C)

- Постепенного охлаждения балки песком или термоодеялом

- Использования шаблонов для фиксации геометрии

Потеря прочности после гидроударов (преодоление луж)

При резком въезде в глубокую лужу передние колеса Газели создают ударную нагрузку на балку из-за мгновенного сопротивления воды. Этот гидроудар вызывает экстремальные напряжения в металлоконструкции, многократно превышающие штатные эксплуатационные нагрузки. Особенно критично явление для балок с начальными признаками коррозии или усталости металла.

Повторяющиеся гидроудары провоцируют развитие микротрещин в зонах концентрации напряжений – преимущественно в местах крепления реактивных тяг, рулевых сошек и кронштейнов рессор. Циклические деформации постепенно снижают структурную целостность материала, приводя к необратимым изменениям кристаллической решетки металла.

Ключевые последствия для балки

- Деформация посадочных мест: Искривление площадок крепления элементов подвески нарушает соосность узлов

- Ускорение коррозии: Микротрещины поглощают влагу и дорожные реагенты, запуская глубинные окислительные процессы

- Изменение геометрии: Прогиб балки в продольной плоскости вызывает неравномерный износ шин и ухудшение управляемости

| Параметр | Последствие |

|---|---|

| Снижение предела текучести металла | Появление остаточных деформаций при меньших нагрузках |

| Локализация напряжений | Образование усталостных трещин в местах сварных швов |

Критическое снижение прочности проявляется видимым изгибом балки или трещинами в зонах технологических отверстий. Без усиления или замены конструкции возникает риск внезапного разрушения при наезде на препятствие, что приводит к потере контроля над автомобилем.

Распространение внутренних микротрещин со временем

Микротрещины в передней балке Газели возникают изначально в зонах концентрации напряжений – возле технологических отверстий, сварных швов или мест крепления рычагов подвески. Под действием постоянных циклических нагрузок (удары от дорожных неровностей, крутящие моменты при разгонах/торможениях) эти дефекты постепенно углубляются и ветвятся. Каждый цикл нагрузки вызывает незначительное смещение краёв трещины, что приводит к её поэтапному разрастанию вглубь металла.

Скорость распространения напрямую зависит от интенсивности эксплуатации: перегруз автомобиля, движение по бездорожью или разбитым дорогам многократно ускоряют процесс. Дополнительным катализатором выступает коррозия: окисление металла в местах повреждения лакокрасочного слоя снижает прочность структуры, делая её более уязвимой к растрескиванию под напряжением.

Ключевые факторы развития микротрещин

Основные причины прогрессирующего разрушения:

- Усталость металла – накопление микроповреждений от повторяющихся нагрузок;

- Вибрационные воздействия – дисбаланс колёс, износ сайлентблоков или амортизаторов;

- Некачественный металл или брак при изготовлении – скрытые полости, примеси, нарушение термообработки;

- Электрохимическая коррозия – особенно в зимний период из-за реагентов.

Последствия игнорирования проблемы:

| Этап развития трещины | Внешние признаки | Риски |

| Начальный (1-2 мм) | Отсутствуют визуально | Снижение жёсткости конструкции |

| Прогрессирующий (3-5 мм) | Появление масляных потёков, скрипы | Деформация точек крепления подвески |

| Критический (>5 мм) | Видимое искривление балки, люфты | Внезапный излом с потерей управления |

Обнаружение требует немедленного ремонта (аргонная сварка с усилением накладками) или замены балки. Регулярный осмотр мостовой части после 150 000 км пробега – обязательная мера профилактики.

Ослабление материала в местах ремонтных рихтовок

Повторные или интенсивные рихтовочные работы на передней балке Газели неизбежно приводят к структурному ослаблению металла. В процессе выравнивания деформированных участков (например, после ДТП) металл подвергается пластической деформации. Каждый цикл правки изменяет кристаллическую решетку материала, снижая его предел текучести и усталостную прочность. Особенно критично это для зон концентрации напряжений – мест крепления рычагов, сайлентблоков или поворотных кулаков.

При рихтовке без последующего термоупрочнения металл "перетягивается", истончается и теряет однородность структуры. В микротрещинах и зонах растяжения возникают очаги коррозии, ускоряющие деградацию материала. В результате балка теряет способность выдерживать эксплуатационные нагрузки: вибрацию, ударные воздействия от дорожного полотна, крутящие моменты при торможении и маневрах.

Ключевые последствия и риски

Основные проблемы, возникающие из-за ослабления металла:

- Прогрессирующая усталость металла – появление невидимых глазу трещин, распространяющихся от зон ремонта к критическим узлам

- Локальное коробление – потеря геометрии в местах рихтовки под статической нагрузкой подвески

- Критическое снижение прочности на изгиб/кручение – риск внезапного разрушения при перегрузке (попадание в яму, экстренное торможение)

Типичные локализации разрушений после рихтовки:

| Зона балки | Вид дефекта | Причина ослабления |

|---|---|---|

| Площадки крепления продольных рычагов | Откол фрагментов металла | Перегрев при сварке, нарушение структуры |

| Гребни усилителей | Продольные трещины | Растяжение металла при многократной правке |

| Поясок вокруг шкворневого узла | Деформация посадочных отверстий | Утрата жесткости после вытягивания вмятины |

Эффективное восстановление возможно только при полной замене балки или усилении проблемных зон накладными армирующими пластинами с контролем терморежима сварки. Повторная рихтовка недопустима – она гарантированно снижает ресурс до 15-20% от нормативного.

Комбинированный износ рычагов подвески и его влияние

Комбинированный износ рычагов передней подвески Газели представляет собой одновременное разрушение нескольких критически важных элементов. Он включает механический износ посадочных мест (втулок, осей, проушин), усталостную деформацию самого металла рычагов под постоянными ударными нагрузками и интенсивную коррозию, особенно в зонах крепления сайлент-блоков и шаровых опор, усугубляемую воздействием реагентов и влаги.

Такой комплексный износ приводит к возникновению недопустимых люфтов в точках крепления рычагов как к поворотному кулаку, так и к самой передней балке. Рычаги теряют жесткость и геометрическую стабильность, переставая выполнять свою основную функцию по точному позиционированию колеса и восприятию нагрузок. Это напрямую дестабилизирует всю переднюю подвеску.

Влияние на переднюю балку и сопряженные элементы

Деградация рычагов оказывает разрушительное мультипликативное воздействие на переднюю балку и другие узлы:

- Перегрузка точек крепления на балке: Люфты в рычагах превращают стандартные эксплуатационные нагрузки в ударные. Места крепления рычагов к балке (кронштейны, проушины) испытывают запредельные напряжения, ведущие к их растрескиванию, разрыву сварных швов или деформации самой балки.

- Ускоренный износ резинометаллических шарниров (сайлент-блоков): Деформированные или разбитые посадочные места на рычагах не обеспечивают правильную фиксацию сайлент-блоков. Последние работают с перекосом, чрезмерно растягиваются или сминаются, выходя из строя в разы быстрее расчетного срока.

- Повышенная нагрузка на шаровые опоры и рулевые наконечники: Нестабильность рычагов приводит к непредсказуемым изменениям углов установки колес (развал-схождение) даже на ровной дороге. Шаровые опоры и рулевые тяги работают в нерасчетных режимах с повышенными усилиями, резко сокращая их ресурс.

- Нарушение геометрии подвески: Изношенные рычаги физически не могут удерживать колесо в правильном положении относительно балки и кузова. Это приводит к хроническому нарушению углов развала и схождения, невозможности их точной регулировки, ускоренному износу шин и ухудшению управляемости.

- Провоцирование поломок балки: Постоянные ударные нагрузки из-за люфтов, передаваемые через кронштейны, являются основной причиной появления трещин в наиболее нагруженных местах балки (возле кронштейнов крепления рычагов, реактивных тяг, в зоне центрального болта) и ее последующего коробления.

| Элемент | Проблема из-за износа рычагов | Результат для балки/подвески |

|---|---|---|

| Кронштейны крепления рычагов на балке | Ударные нагрузки, перекосы | Трещины, разрыв сварных швов, деформация |

| Сайлент-блоки | Неправильная установка, перекос, чрезмерный ход | Ускоренный износ, разрыв, потеря демпфирования, передача вибраций на балку |

| Шаровая опора / Рейка | Перегрузка, работа с перекосом | Ускоренный износ, вырыв шаровой, люфт в рейке, стук |

| Геометрия подвески | Невозможность удержания заданных углов | Нестабильность, "увод" автомобиля, износ шин, нагрузка на балку |

Таким образом, комбинированный износ рычагов является не просто самостоятельной неисправностью, а ключевым фактором, прямо провоцирующим критические повреждения передней балки Газели и лавинообразный выход из строя других дорогостоящих элементов подвески и рулевого управления. Своевременная диагностика и замена изношенных рычагов критически важна для сохранения целостности балки.

Нарушение правил хранения и консервации балки

Неправильное хранение передней балки Газели перед установкой на автомобиль провоцирует ускоренную коррозию и деформацию детали. Отсутствие защиты от атмосферных воздействий приводит к прямому контакту металла с влагой, химическими реагентами и перепадами температур.

Особенно критично складирование на открытых площадках без навеса или в сырых помещениях. Конденсат скапливается во внутренних полостях балки, а отсутствие циркуляции воздуха создает условия для очаговой коррозии, незаметной при визуальном осмотре.

Основные ошибки при консервации

- Игнорирование заводской смазки – удаление транспортного консервационного покрытия до монтажа без нанесения заменяющего состава.

- Негерметичная упаковка – хранение в поврежденной полиэтиленовой пленке или без вакуумной изоляции.

- Неправильная ориентация – размещение балки на неровной поверхности или в вертикальном положении, вызывающее искривление геометрии.

| Последствие | Результат для балки |

|---|---|

| Коррозия скрытых полостей | Утонение стенок, трещины в зонах крепления элементов подвески |

| Деформация посадочных мест | Невозможность точной регулировки развала-схождения |

| Задиры в шарнирах | Ускоренный износ сайлент-блоков и втулок |

Необработанные антикором технологические отверстия становятся очагами ржавчины. Солевые отложения при зимнем хранении ускоряют электрохимическую коррозию, особенно в местах контакта с подставками из разнородных металлов.

Список источников

Информация о типовых неисправностях передней балки Газели систематизирована на основе технической документации и практического опыта ремонта.

Ключевые источники анализа причин поломок перечислены ниже.

- Официальное руководство по ремонту автомобилей ГАЗель

- Каталоги деталей подвески ГАЗ 3302/2705

- Технические бюллетени сервисных центров ГАЗ

- Отчеты о дефектации узлов ходовой части от автосервисов

- Материалы автофорумов: gazelclub.ru, drive2.ru/r/gazel

- Экспертные заключения механиков по коммерческому транспорту

- Сравнительные тесты ресурса балки в журнале «Грузовик Пресс»

- Видеоразборы типовых повреждений на каналах автоблогеров