Неисправности тормозной системы ГАЗ-3309 - ремонт своими руками

Статья обновлена: 28.02.2026

Исправная тормозная система ГАЗ-3309 критична для безопасности водителя, пассажиров и других участников дорожного движения.

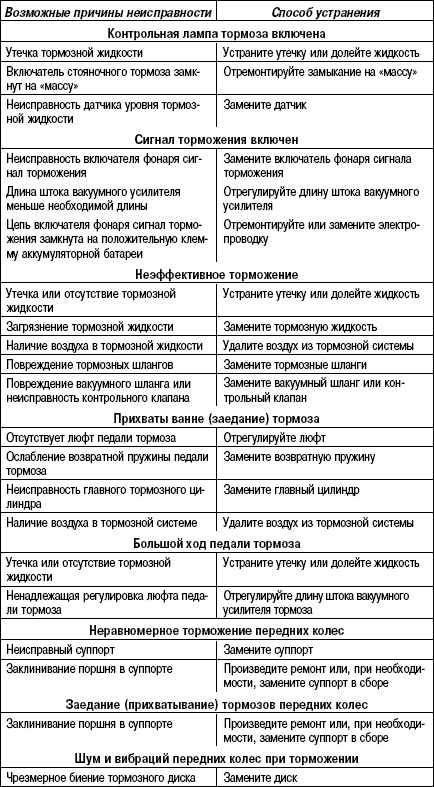

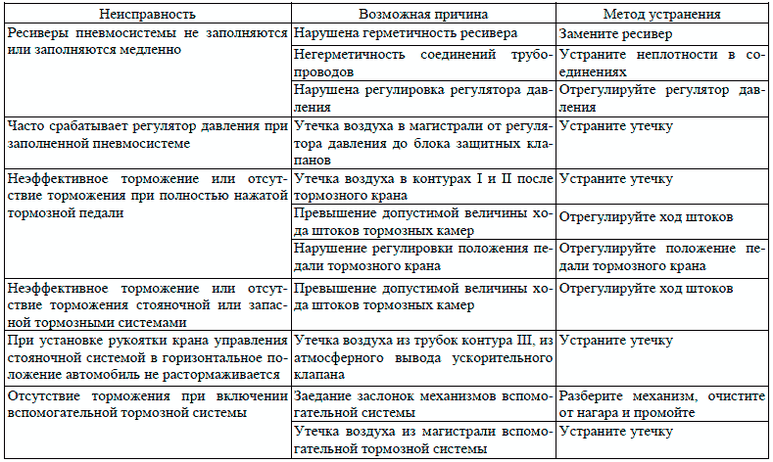

Данная статья рассматривает типовые неисправности пневматической тормозной системы грузовика, их характерные признаки и практические методы устранения.

Своевременное выявление и грамотный ремонт тормозов предотвращают аварии, снижают риск повреждения груза и минимизируют простои транспортного средства.

Замена изношенных передних тормозных колодок ГАЗ-3309

Замена колодок требуется при достижении минимальной толщины фрикционных накладок (менее 1,5 мм) или при неравномерном износе, вызывающем биение и снижение эффективности торможения. Игнорирование износа приводит к повреждению тормозных дисков и увеличению тормозного пути.

Работу выполняют на подъемнике или смотровой яме при выключенном зажигании и зафиксированных колесах противооткатными упорами. Новые колодки должны соответствовать спецификации ГАЗ-3309 и устанавливаться парами на обе стороны оси для равномерного распределения усилия.

Порядок выполнения работ

Необходимые инструменты:

- Комплект тормозных колодок

- Домкрат с подставками

- Набор рожковых ключей (13, 17 мм)

- Молоток и монтажная лопатка

- Специальные шпильки для сжатия поршней суппорта

- Медная смазка для направляющих

Пошаговая процедура:

- Ослабить колесные болты, поднять переднюю часть авто домкратом, снять колесо

- Открутить два болта крепления тормозного суппорта (ключ 17 мм)

- Аккуратно снять суппорт, подвесив его на проволоке без нагрузки на шланг

- Извлечь старые колодки из скобы, очистить посадочные места от грязи

- Сжать поршни цилиндра суппорта шпильками до упора

- Смазать направляющие суппорта медной смазкой

- Установить новые колодки в скобу, совместив с посадочными пазами

- Смонтировать суппорт на место, затянуть болты моментом 50-60 Н·м

- Повторить операцию для второго колеса

Контроль после замены:

| Этап проверки | Действие |

| Прокачка тормозов | Удалить воздух из системы через штуцеры рабочих цилиндров |

| Обкатка | Совершить 5-7 плавных торможений на скорости 40 км/ч |

| Тест ходовой части | Проверить отсутствие вибраций и посторонних шумов при торможении |

Избегайте попадания смазки на фрикционные поверхности колодок и дисков. Проверяйте состояние тормозных дисков: при глубоких бороздах (свыше 1 мм) или биении необходима проточка или замена. Повторный контроль толщины колодок выполняйте через 5 000 км пробега.

Устранение провала педали тормоза прокачкой системы

Провал педали возникает при попадании воздуха в гидравлическую магистраль, что снижает эффективность торможения. Прокачка системы удаляет воздушные пробки, восстанавливая рабочее давление жидкости.

Перед началом проверьте уровень тормозной жидкости в бачке и отсутствие видимых утечек в контурах. Используйте только рекомендованную производителем жидкость (DOT-4 или выше).

Порядок прокачки тормозной системы ГАЗ-3309

- Подготовьте чистую прозрачную емкость с тормозной жидкостью (200-300 мл), шланг соответствующего диаметра и ключ на 10 мм.

- Очистите штуцеры прокачки на рабочих цилиндрах от загрязнений.

- Выполняйте прокачку в строгой последовательности:

- Правый задний тормозной цилиндр

- Левый задний тормозной цилиндр

- Правый передний тормозной цилиндр

- Левый передний тормозной цилиндр

- Наденьте шланг на штуцер первого цилиндра, опустив второй конец в емкость с жидкостью.

- Попросите помощника 4-5 раз нажать педаль тормоза и удерживать её в нижнем положении.

- Открутите штуцер на ½ оборота до выхода воздушно-жидкостной смеси.

- Затяните штуцер только после остановки выхода жидкости.

- Повторяйте пункты 5-7 до полного исчезновения пузырьков воздуха в шланге.

- Контролируйте уровень жидкости в бачке после прокачки каждого колеса (доливайте до отметки MAX).

После завершения процедуры проверьте ход педали – он должен быть упругим без провалов. Проведите тестовое торможение на безопасном участке, начиная с малой скорости.

Поиск и ликвидация утечек тормозной жидкости на магистралях

Осмотрите всю тормозную магистраль от главного цилиндра до колесных механизмов, уделяя особое внимание соединениям трубопроводов, штуцерам прокачки, местам крепления к кузову. Используйте фонарь для выявления мокрых пятен, следов подтеканий или характерного блеска на металлических поверхностях. Проверьте гибкие шланги возле колес на вздутия, трещины и потертости.

Очистите подозрительные участки ветошью и обезжирьте. Запустите двигатель, нажмите педаль тормоза и удерживайте её 10-15 секунд для создания давления. Повторно проверьте места соединений и труб на появление капель жидкости. При отсутствии видимых следов используйте белую бумагу или картон, подложив под потенциальные точки утечки – жидкость оставит четкие маслянистые пятна.

Методы устранения утечек

- Затяжка соединений: Подтяните гайки трубопроводов динамометрическим ключом с усилием, указанным в руководстве по ремонту (обычно 15-18 Н·м).

- Замена уплотнителей: При течи через штуцера прокачки или соединения замените медные шайбы или конусные уплотнения.

- Ремонт трубок: Поврежденные участки стальных трубок вырежьте и замените новым фрагментом с двойным развальцовкой концов. Не допускайте перегибов.

- Замена шлангов: Установите новые армированные шланги при трещинах, вздутиях или расслоении. Проверьте отсутствие перекручивания после монтажа.

| Тип дефекта | Способ ремонта | Критерии качества |

|---|---|---|

| Подтекание на резьбовом соединении | Замена уплотнительных шайб, обработка резьбы герметиком Loctite 577 | Отсутствие капель при нагрузке 50 кгс/см² |

| Коррозия трубки | Замена поврежденного участка, обязательная протяжка хомутов | Зазор 3-5 мм до подвижных элементов |

| Повреждение шланга | Полная замена с прокачкой контура | Отсутствие контакта с шиной на полном ходе подвески |

- Прокачайте тормозную систему для удаления воздуха после ремонта.

- Проверьте уровень жидкости в бачке и работу тормозов на стоящем автомобиле.

- Выполните тестовый заезд с несколькими плавными и резкими торможениями.

Важно: Используйте только рекомендованную тормозную жидкость (DOT 4). Повторно осмотрите отремонтированные узлы через 100-200 км пробега. При обнаружении течи в магистрали над элементами выпускной системы – немедленно прекратите эксплуатацию.

Диагностика и замена главного тормозного цилиндра

Первичная диагностика включает проверку уровня тормозной жидкости в бачке и визуальный осмотр цилиндра на подтёки. При нажатии педали тормоза оценивается её мягкость или провалы, указывающие на воздух в системе или внутренние повреждения поршней/уплотнений. Дополнительно проверяется равномерность замедления колёс и наличие посторонних шумов при торможении.

Утечки жидкости на корпусе цилиндра, коррозия штока, или трещины на штуцерах требуют замены. Замер остаточного давления в системе манометром (менее 0.8 МПа после 5 секунд удержания педали) подтверждает износ манжет. Нарушение герметичности проверяют путём пережатия трубопроводов: если педаль остаётся мягкой – неисправен ГТЦ.

Порядок замены

- Отсосать жидкость из бачка, отсоединить разъём датчика уровня.

- Ослабить хомуты и снять шланги с штуцеров цилиндра (подготовьте ёмкости для слива).

- Ключом на 13 мм открутить два крепёжных болта, снять цилиндр с вакуумного усилителя.

- Очистить посадочную поверхность усилителя от грязи и остатков старой прокладки.

- Установить новый цилиндр с новой уплотнительной прокладкой, затянуть болты моментом 18-22 Н∙м.

- Подсоединить тормозные трубки, затянуть гайки ключом на 14 мм без перекоса.

- Заполнить бачок свежей жидкостью DOT-4, прокачать систему начиная с заднего правого колеса.

Важно: запрещено использовать цилиндр с механическими повреждениями корпуса. После замены обязательна регулировка хода педали тормоза (свободный ход 3-5 мм) и проверка на герметичность под давлением.

| Параметр | Норма | Неисправность |

| Ход педали | До 1/3 хода | Более 1/2 хода |

| Давление (5 сек) | >1.2 МПа | <0.8 МПа |

| Люфт штока | 0.2-0.7 мм | >1 мм |

При прокачке следите за отсутствием пузырьков воздуха в шланге. Используйте только чистую жидкость во избежание повреждения манжет.

Ремонт заклинившего колесного тормозного цилиндра ГАЗ-3309

Заклинивание цилиндра проявляется неравномерным износом колодок, уводом автомобиля при торможении, перегревом колеса и снижением эффективности тормозов. Подклинивание поршней часто сопровождается подтеканием тормозной жидкости из-под пыльников.

Игнорирование неисправности приводит к перегреву тормозного диска/барабана, разрушению колодок, повышенному расходу топлива и риску аварии из-за потери управляемости. Ремонт требует немедленного выполнения.

Причины заклинивания:

- Коррозия внутренней поверхности цилиндра или поверхности поршня

- Загрязнение тормозной жидкости абразивными частицами

- Разбухание или повреждение манжет поршней

- Механические деформации корпуса цилиндра

- Закисание направляющих пальцев суппорта (для дисковых тормозов)

Необходимые материалы и инструменты:

- Ремонтный комплект цилиндра (манжеты, пыльники, поршни)

- Тормозная жидкость DOT-4

- Мелкозернистая наждачная бумага (№600-800)

- Чистая ветошь и промывочная жидкость

- Специальный съемник для поршней

- Набор гаечных ключей и торцевых головок

Порядок выполнения работ:

- Снять колесо, демонтировать тормозной суппорт/барабан

- Отсоединить тормозной шланг, снять цилиндр с поворотного кулака

- Очистить корпус цилиндра от грязи снаружи

- Аккуратно извлечь поршни с помощью сжатого воздуха или съемника

- Удалить старые манжеты, промыть все детали в чистой тормозной жидкости

- Осмотреть зеркало цилиндра и поршни на предмет задиров и коррозии

- При незначительных повреждениях – отполировать поверхности мелкой наждачной бумагой

- Установить новые манжеты и пыльники из ремкомплекта

- Смазать детали свежей тормозной жидкостью, собрать цилиндр

- Установить цилиндр на автомобиль, прокачать тормозную систему

Критерии успешного ремонта: плавный ход поршней при ручном сжатии, отсутствие подтеканий тормозной жидкости, равномерное срабатывание тормозов на всех колесах при тестовом заезде. При глубокой коррозии или механических повреждениях цилиндр подлежит замене.

Регулировка ручного тормоза после замены тросов

После установки новых тросов ручного тормоза на ГАЗ-3309 необходимо выполнить регулировку для обеспечения корректного натяжения. Процедура проводится при полностью отпущенном рычаге стояночного тормоза в кабине водителя.

Убедитесь, что задние колеса вывешены, а трансмиссия переведена в нейтральное положение перед началом работ. Проверьте свободный ход всех тяг и отсутствие перегибов тросов в защитных чехлах.

Последовательность регулировки

- Ослабьте контргайку регулировочного узла, расположенного под днищем автомобиля за карданным валом

- Затяните регулировочную гайку до момента легкого сопротивления при вращении задних колес рукой

- Поднимите рычаг ручного тормоза на 4-5 щелчков храпового механизма

- Проверьте блокировку задних колес – они должны полностью стопориться

- Опустите рычаг в исходное положение и убедитесь в свободном вращении колес

- Зафиксируйте настройку контргайкой при удержании регулировочной гайки ключом

Проведите контрольную проверку на уклоне 23%: автомобиль должен надежно удерживаться при 6-8 щелчках рычага. При превышении этого значения повторите регулировку с уменьшением зазора.

| Параметр | Нормальное значение |

|---|---|

| Ход рычага при блокировке | 4-5 щелчков |

| Максимальный рабочий ход | 8 щелчков |

| Зазор между колодкой и барабаном | 0,8-1,0 мм |

Замена перетертых тормозных шлангов высокого давления

Износ шлангов проявляется утечкой тормозной жидкости, снижением эффективности торможения или подтеканиями на соединениях. Механические повреждения наружного слоя, вздутия или трещины требуют немедленной замены элемента для предотвращения отказа тормозов.

Для работы потребуются новые шланги соответствующей модели, тормозная жидкость, чистая ветошь, набор рожковых ключей, торцевой ключ для штуцеров прокачки, емкость для сбора жидкости, защитные очки. Обязательно соблюдайте чистоту – загрязнение гидравлической системы недопустимо.

Последовательность замены

Выполняйте операции на поднятом и надежно зафиксированном домкратами автомобиле, предварительно сняв колесо:

- Очистите места соединений шланга с трубкой и суппортом (или рабочим цилиндром) от грязи.

- Ослабьте гайку крепления шланга к металлической тормозной трубке рожковым ключом соответствующего размера.

- Открутите болт/шпильку крепления шланга к кронштейну на кузове/раме (если имеется).

- Снимите стопорную шайбу или фиксирующую скобу (зависит от конструкции).

- Отсоедините шланг от штуцера суппорта или рабочего цилиндра, используя торцевой ключ. Будьте готовы к вытеканию жидкости.

Монтаж нового шланга производите в обратном порядке, соблюдая важные нюансы:

- Не допускайте перекручивания шланга после установки.

- Затягивайте все соединения с рекомендуемым моментом, избегая деформации.

- Перед окончательной затяжкой гайки на трубке убедитесь, что шланг не натянут и не перегнут.

Обязательным этапом является прокачка тормозной системы для удаления воздуха из контура, начиная от самого дальнего от ГТЦ колеса. После прокачки проверьте герметичность всех соединений под давлением и уровень жидкости в бачке.

Проверка и восстановление вакуумного усилителя тормозов

Признаками неисправности вакуумного усилителя тормозов (ВУТ) на ГАЗ-3309 являются тугой ход педали тормоза, шипение в салоне при нажатии на педаль, падение оборотов двигателя при торможении или неравномерное замедление автомобиля. Для точной диагностики требуется последовательная проверка герметичности системы.

Проверку начинают с оценки работы при заглушенном двигателе: нажмите педаль тормоза 4-5 раз для сброса остаточного вакуума, затем удерживайте её нажатой и запустите мотор. Исправный ВУТ создаст разрежение – педаль плавно «провалится» вниз. Отсутствие движения указывает на неисправность.

Методы диагностики и ремонта

Проверка герметичности:

- Запустите двигатель, дайте поработать 2-3 минуты.

- Заглушите мотор и подождите 15 минут.

- Нажмите педаль тормоза: норма – мягкий ход на первые 2-3 качка, затем сопротивление возрастает. Мягкая педаль сразу свидетельствует об утечке вакуума.

Локализация неисправности:

- Шипение при торможении: Осмотрите вакуумный шланг на трещины, проверка плотность посадки хомутов на штуцере ВУТ и впускного коллектора.

- Течь тормозной жидкости: Снимите ВУТ. Маслянистые потоки на корпусе со стороны главного тормозного цилиндра (ГТЦ) или внутри вакуумной камеры указывают на износ манжеты рабочего клапана или диафрагмы.

| Дефект | Способ устранения |

| Повреждение вакуумного шланга | Замена шланга, затяжка хомутов |

| Износ уплотнителя штока | Замена ремкомплекта ВУТ |

| Разрыв диафрагмы | Замена диафрагмы или усилителя в сборе |

| Коррозия/заклинивание клапана | Чистка клапана, замена при невозможности восстановления |

Восстановление: Разборка ВУТ требует специализированного инструмента. После снятия усилителя разбирают корпус, заменяют диафрагму, сальники и клапан из ремкомплекта. Особое внимание уделяют чистке внутренних полостей и смазке штока консистентной смазкой. Сборку проводят в обратной последовательности, проверяя соосность деталей.

После установки отрегулируйте свободный ход педали тормоза (норма для ГАЗ-3309: 3-5 мм) и прокачайте тормозную систему для удаления воздуха. Обязательно проверьте отсутствие утечек вакуума и тормозной жидкости на работающем двигателе.

Устранение вибрации педали при торможении

Вибрация педали тормоза на ГАЗ-3309 проявляется как пульсация или биение при нажатии, часто сопровождаемая дрожанием руля. Основная причина – неравномерный контакт тормозных колодок с поверхностью дисков или барабанов из-за их деформации, износа или загрязнения.

Проблема возникает при торможении на скорости и указывает на неисправности в передней оси (вибрация педали + руля) или задней (только педаль). Игнорирование приводит к ускоренному износу шин, подвески и снижению эффективности тормозов.

Основные причины и методы устранения

Дефекты тормозных дисков/барабанов:

- Деформация: Искривление от перегрева. Проверяется индикатором биения (допуск: 0,15 мм). Устранение: Проточка на станке или замена.

- Неравномерный износ: Гребни, выработка по краям. Устранение: Замена дисков/барабанов и колодок комплектом.

Проблемы с колодками:

- Замасливание фрикционного слоя (течь тормозной жидкости, смазки ступицы). Устранение: Замена колодок, поиск и устранение источника загрязнения.

- Перегрев и затвердение накладок. Устранение: Замена колодок, проверка работы суппортов.

Дополнительные факторы:

- Люфт ступичных подшипников – регулировка или замена.

- Коррозия или грязь на направляющих суппортов – чистка и смазка.

- Неравномерный износ покрышек – балансировка или замена шин.

| Симптомы | Вероятная причина |

|---|---|

| Вибрация педали + руля | Дефект передних тормозных дисков/колодок |

| Вибрация только педали | Проблема с задними барабанами/колодками |

| Биение на малой скорости | Сильная деформация диска или грязь на ступице |

Важно! При замене дисков/барабанов обрабатывайте посадочные места ступиц от ржавчины. Всегда меняйте колодки на оси комплектом и прокачивайте тормозную систему.

Корректировка свободного хода педали тормоза

Свободный ход педали тормоза ГАЗ-3309 должен составлять 3-7 мм. Превышение значения приводит к снижению эффективности торможения из-за позднего срабатывания механизмов, а уменьшение вызывает подтормаживание колес и перегрев системы. Проверка выполняется линейкой при заглушенном двигателе после нескольких нажатий на педаль для сброса остаточного давления в контурах.

Регулировка осуществляется изменением длины тяги, связывающей педаль с поршнем главного тормозного цилиндра. Для доступа к регулировочной гайке требуется снять защитный резиновый чехол в моторном отсеке. Контрольный замер проводят после фиксации контргайки и повторной прокачки тормозов при необходимости.

Порядок регулировки

- Отсоедините возвратную пружину педали тормоза

- Ослабьте контргайку на регулировочной вилке тяги

- Вращайте вилку для изменения длины тяги:

- Увеличение хода – выкручивание вилки (удлинение тяги)

- Уменьшение хода – вкручивание вилки (укорочение тяги)

- Зафиксируйте положение стопорной гайкой с моментом затяжки 16-23 Н·м

- Установите пружину на место и проверьте ход педали

| Параметр | Норма | Последствия отклонения |

| Меньше 3 мм | Недопустимо | Подклинивание колес, перегрев колодок |

| 3-7 мм | Норма | Корректная работа системы |

| Более 7 мм | Недопустимо | Увеличение тормозного пути |

После регулировки обязательна проверка на ходу: при резком торможении все колеса должны блокироваться одновременно. Вибрация педали или увод автомобиля в сторону указывают на необходимость диагностики суппортов или герметичности гидропривода. Повторную корректировку выполняют при замене тормозных колодок или компонентов гидросистемы.

Проточка или замена деформированных тормозных дисков

Деформация тормозных дисков проявляется вибрацией руля при торможении, биением педали, неравномерным износом колодок и снижением эффективности тормозов. Основные причины – перегрев от интенсивного использования, резкое охлаждение (например, въезд в лужу на горячих дисках), превышение допустимого износа или механические повреждения.

Перед ремонтом обязательна диагностика: замер биения индикаторным нутромером (максимально допустимое значение – 0,05 мм для передних и 0,08 мм для задних дисков). При превышении норм или критической толщине (менее 18 мм для ГАЗ-3309) диск требует восстановления или замены.

Способы устранения деформации

Проточка на токарном станке применяется при незначительной деформации (биение до 0,15 мм) и достаточном запасе толщины. Технология включает:

- Снятие диска со ступицы и очистку от загрязнений.

- Фиксацию на станке через адаптер для исключения перекоса.

- Снятие минимального слоя металла (не более 0,2–0,3 мм за проход) до устранения биения.

- Контроль толщины после обработки (не ниже 19 мм).

Недостатки метода: сокращение срока службы диска, риск повторной деформации при перегреве.

Замена дисков необходима при:

- Глубоких трещинах или сколах на рабочей поверхности

- Превышении минимально допустимой толщины

- Сильной коррозии или деформации более 0,2 мм

Порядок замены:

- Демонтаж колеса и суппорта.

- Снятие старого диска (после откручивания направляющих болтов).

- Очистка посадочной плоскости ступицы от ржавчины.

- Установка нового диска с контролем посадки (без перекосов).

- Притирка колодок в течение 200–300 км без резких торможений.

| Критерий | Проточка | Замена |

|---|---|---|

| Стоимость | На 40–60% дешевле | Выше (цена новых дисков) |

| Срок службы | Сокращается на 30–50% | Полный ресурс |

| Время ремонта | 2–3 часа | 1–1,5 часа (на ось) |

| Рекомендации | Временное решение | При сильном износе/повреждениях |

Обязательные действия после ремонта: проверка тормозной системы на стенде, регулировка давления в контурах, замена колодок при их износе свыше 70%. При проточке/замене передних дисков аналогичные работы проводятся на обоих колесах оси для сохранения баланса торможения.

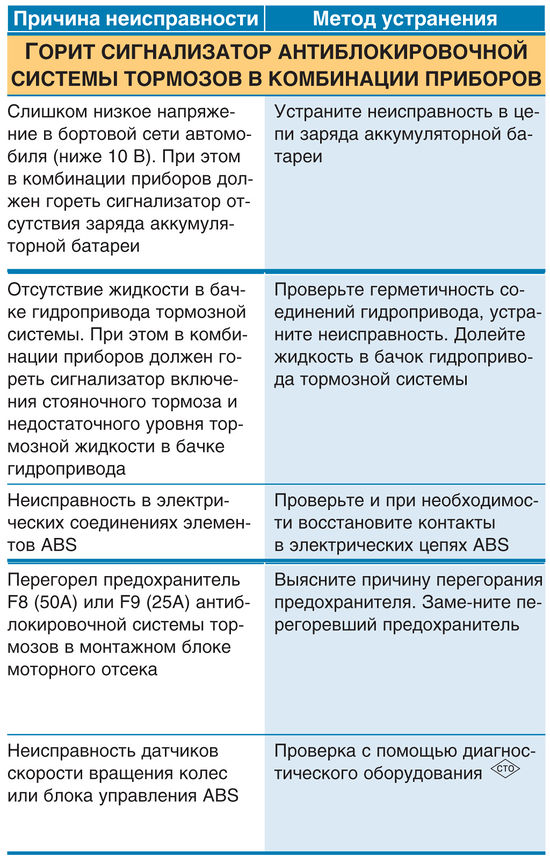

Диагностика неисправностей датчиков и блока ABS

Проверка работоспособности ABS на ГАЗ-3309 начинается с компьютерной диагностики через разъём OBD-II с использованием специализированного сканера, способного считывать коды ошибок ABS. Индикация горящей лампы ABS на приборной панели сигнализирует о необходимости подключения диагностического оборудования для расшифровки конкретных неисправностей, хранящихся в памяти блока управления.

При отсутствии сканера выполняют визуальный осмотр и аппаратную проверку компонентов системы. Обязательно проверяют целостность проводки, состояние разъёмов датчиков скорости вращения колёс и блока ABS, наличие механических повреждений или загрязнений на чувствительных элементах датчиков. Особое внимание уделяется надёжности крепления датчиков и величине зазора между датчиком и импульсным кольцом.

Методы проверки компонентов ABS

Диагностика датчиков скорости колеса:

- Измерение сопротивления мультиметром (номинал 0.8-1.5 кОм). Отклонение указывает на обрыв или замыкание.

- Проверка напряжения: вращение колеса вручную должно генерировать переменное напряжение 0.1-3 В на выводах датчика.

- Осмотр импульсных колец на предмет деформации, сколов зубьев или забитости грязью.

Проверка блока ABS и гидромодулятора:

- Контроль питания блока: наличие 12 В на силовых выводах при включенном зажигании.

- Тестирование предохранителей и реле ABS в монтажном блоке.

- Прослушивание работы гидромодулятора при включении зажигания (характерные щелчки и вибрация).

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Лампа ABS горит постоянно | Обрыв датчика, низкое напряжение, неисправность блока | Диагностика кодов, замер сопротивления датчиков |

| Лампа ABS мигает | Нарушение контакта в разъёмах, загрязнение датчика | Визуальный осмотр соединений, очистка датчиков |

| Щелчки при торможении | Коррозия импульсных колец, заклинивание клапанов модулятора | Осмотр колец, тест давления в контурах |

Важно: При замене датчиков обязательно использовать оригинальные или рекомендованные производителем аналоги – несоответствие характеристик вызовет ошибки ABS. После ремонта обязательна проверка системы тестовым торможением на безопасном участке дороги для подтверждения корректной работы модулятора.

Устранение коррозии и свищей в тормозной магистрали

Коррозия и свищи на тормозных трубках требуют немедленного устранения из-за риска разгерметизации системы. Обнаружение рыжих пятен, вздутий или следов тормозной жидкости указывает на необходимость тщательной диагностики магистрали по всей длине. Особое внимание уделяется участкам крепления к раме и соединениям, где скапливается влага и грязь.

Поврежденные секции подлежат обязательной замене – локальный ремонт недопустим. Используйте только медные или оцинкованные стальные трубки оригинального диаметра (Ø 6-8 мм для ГАЗ-3309). Резка выполняется специализированным труборезом для получения ровного торца без заусенцев. Гибка осуществляется трубогибом с радиусом не менее 3D трубки во избежание сплющивания.

Порядок замены поврежденного участка

- Слейте тормозную жидкость, отсоедините трубку от суппортов и ГТЦ.

- Демонтируйте крепежные хомуты, извлеките дефектный фрагмент.

- Подготовьте новую трубку:

- Отрежьте заготовку с запасом 10-15% на изгибы

- Повторите конфигурацию штатной магистрали

- Наденьте гайки-фитинги до финальной гибки

- Установите трубку в штатные крепления с виброзащитными прокладками.

- Подсоедините фитинги двойной затяжкой:

Диаметр трубки Момент затяжки (Н∙м) 6 мм 14-18 8 мм 16-22

Обязательно: После замены выполните прокачку системы с чистотой жидкости DOT-4, проверьте герметичность под давлением 80-100 атм. Использование герметиков, сварки или бандажей на тормозных магистралях категорически запрещено. При массовой коррозии меняйте весь контур.

Переборка и регулировка тормозного крана-регулятора

Разборка крана выполняется после демонтажа с автомобиля и очистки наружных поверхностей. Последовательно отсоединяются пружины, снимается защитный колпачок, выкручивается регулировочный болт вместе с контргайкой. Затем извлекается диафрагма, поршень, уплотнительные кольца и клапаны, тщательно осматриваются на предмет повреждений.

Все детали промываются в чистом тормозной жидкости или керосине. Дефектные манжеты, втулки, пружины и изношенные штифты подлежат обязательной замене. Особое внимание уделяется состоянию зеркала цилиндра и седла клапанов – царапины или коррозия недопустимы. Сборка осуществляется в обратной последовательности с нанесением смазки на уплотнения.

Порядок регулировки

После установки крана на автомобиль выполняется регулировка момента срабатывания:

- Поддомкратить задний мост для разгрузки рессор

- Ослабить контргайку регулировочного болта

- Плавно закручивать болт до начала торможения колес

- Медленно открутить болт на ¼ оборота до момента растормаживания

- Зафиксировать положение контргайкой

Контроль эффективности:

- При движении с ускорением задние колеса не должны блокироваться

- Резкое торможение на скользкой поверхности вызывает опережающую блокировку передних колес

- Ход педали не превышает 40% от максимума

| Параметр | Нормальное значение |

|---|---|

| Давление срабатывания | 2,5–3,0 кгс/см² |

| Ход штока диафрагмы | 5,0±0,25 мм |

Проверка герметичности проводится методом выдержки давления: при 7 кгс/см² падение не более 0,1 кгс/см² за 10 мин. Утечки через контрольное отверстие свидетельствуют о повреждении манжеты поршня.

Замер износа и шлифовка тормозных барабанов

Проверка износа выполняется штангенциркулем или нутромером в 3–4 точках по глубине барабана. Максимально допустимый внутренний диаметр для ГАЗ-3309 составляет 420.5 мм (указан на торце изделия). Превышение этого значения или наличие глубоких задиров, трещин или коробления требует замены узла.

Перед шлифовкой очистите поверхности от грязи и масляных пятен. Обработка на токарном станке снимает минимально необходимый слой металла для устранения эллипсности и задиров. После проточки проверьте биение – допустимое значение не превышает 0.15 мм. Обязательно удалите металлическую стружку сжатым воздухом.

Критерии и параметры обработки

| Параметр | Нормальное значение | Предельно допустимое |

|---|---|---|

| Диаметр нового барабана | 417.5 мм | - |

| Макс. диаметр после шлифовки | 420.5 мм | 420.5 мм |

| Допустимая овальность | 0 мм | 0.15 мм |

| Толщина стенки (мин) | 12 мм | 10.5 мм |

Важные требования:

- Шлифуйте оба барабана оси одновременно для равномерного торможения

- Контролируйте температуру – перегрев вызывает отпуск металла

- Проверяйте посадочные поверхности ступицы на отсутствие деформаций

Примечание: Барабаны с трещинами или достигшие предельного диаметра восстановлению не подлежат – обязательна замена парой на обеих сторонах моста.

Полная замена тормозной жидкости с промывкой системы

Полная замена тормозной жидкости с обязательной промывкой гидравлического контура требуется при сильном загрязнении системы продуктами разложения старой жидкости (слизь, осадок), попадании воды (гидролиз) или несовместимых жидкостей. Процедура гарантирует восстановление корректной работы тормозных механизмов и защиту компонентов от коррозии.

Работу проводят на эстакаде или смотровой яме, обеспечивая свободный доступ ко всем тормозным механизмам и прокачным штуцерам. Потребуется помощник, свежая тормозная жидкость (типа DOT-4, строго рекомендованная производителем ГАЗ-3309), чистая прозрачная емкость, шланг для прокачки, ключи (включая спецключ для штуцеров), защитные перчатки и очки. Старую жидкость собирают в отдельную тару для утилизации.

Последовательность работ

- Подготовка: Отсоедините датчик уровня тормозной жидкости в бачке. Тщательно очистите крышку бачка и окружающую поверхность от грязи.

- Удаление старой жидкости: Откачайте максимальный объем старой жидкости из бачка главного тормозного цилиндра (МТЦ) с помощью шприца или резиновой груши.

- Первичная промывка:

- Заполните бачок МТЦ свежей жидкостью до отметки MAX.

- Прокачивайте тормозную систему по контурам (начиная с самого удаленного от МТЦ колеса - обычно правое заднее, затем левое заднее, правое переднее, левое переднее), пока из прокачного штуцера не потечет чистая промывочная жидкость без пузырьков воздуха.

- Соблюдайте последовательность контуров и не допускайте опустошения бачка.

- Повторная промывка (при необходимости):strong> При сильном загрязнении процедуру п.3 повторяют с новой порцией жидкости для полного вытеснения остатков.

- Заполнение системы:

- После выхода чистой жидкости на всех штуцерах, окончательно заполните бачок свежей жидкостью до уровня MAX.

- Плотно закройте крышку бачка и установите датчик уровня на место.

- Контроль: Проверьте герметичность всех соединений и штуцеров. Убедитесь в отсутствии воздуха в системе - педаль тормоза должна быть упругой, без провалов. Проведите тестовое торможение на безопасном участке.

Важные замечания:

- Никогда не используйте для промывки бензин, керосин, дизтопливо или минеральные масла - это разрушит резиновые уплотнения.

- Применяйте только свежую, рекомендованную тормозную жидкость из герметично закрытой тары.

- Избегайте контакта жидкости с лакокрасочным покрытием - она агрессивна.

- Соблюдайте экологические нормы утилизации отходов.

Притирка залипающих клапанов регулятора давления

Залипание клапанов регулятора давления тормозной системы ГАЗ-3309 проявляется в виде неравномерного торможения, увода автомобиля в сторону при торможении или самопроизвольном замедлении. Основные причины – загрязнение рабочих поверхностей частицами износа, коррозия или образование лаковых отложений на направляющих и седлах клапанов, нарушающее их свободный ход и герметичность.

Притирка устраняет микронеровности и задиры на сопрягаемых поверхностях седла и клапана, восстанавливая плотность прилегания. Этот метод применяется при отсутствии механических повреждений (глубоких рисок, деформаций) и требует тщательной очистки деталей перед началом работ.

Технология выполнения притирки

Последовательность операций:

- Демонтаж и очистка: Снимите регулятор давления, разберите узел. Извлеките клапаны и промойте их вместе с седлами в керосине или специальном очистителе. Удалите все загрязнения кистью.

- Нанесение абразива: Нанесите тонкий равномерный слой мелкозернистой притирочной пасты (ГОИ-54 или аналог) на фаску клапана. Избегайте попадания пасты на направляющую часть стержня.

- Механическая обработка:

- Вставьте клапан в седло регулятора.

- С помощью дрели с резиновой насадкой-присоской (или воротка) выполняйте возвратно-вращательные движения: 2-3 оборота по часовой стрелке, затем 1/3 оборота против. Длительность – 30-60 секунд на клапан.

- Контроль качества:

- После притирки на фаске клапана и седле должна образоваться сплошная матовая полоса шириной 1-1.5 мм по всему контуру.

- Проверьте свободное перемещение клапана в седле от легкого нажатия пальцем.

- Промывка: Тщательно удалите остатки абразива промывкой в уайт-спирите с последующей продувкой сжатым воздухом. Повторите промывку 2 раза.

Критерии успешной притирки:

| Параметр | Норма |

| Ширина притирочной полосы | 1.0-1.5 мм (равномерная по всей окружности) |

| Перемещение клапана в седле | Плавное, без заеданий |

| Герметичность (проба воздухом 6-8 бар) | Отсутствие пузырей при погружении в воду |

Важно: При обнаружении глубоких рисок, эллипсности или коррозии, не устраняемых притиркой, клапан и седло подлежат замене. Используйте только рекомендованные изготовителем смазки при сборке. После установки регулятора обязательно прокачайте тормозную систему.

Обслуживание барабанных механизмов задних тормозов

Демонтаж колес и тормозных барабанов выполняется для детального осмотра компонентов. Проверяется состояние фрикционных накладок колодок: отсутствие масляных пятен, трещин, равномерность износа. Контролируется целостность стяжных и прижимных пружин, отсутствие коррозии на опорных пальцах и работоспособность механизма самоподвода.

Очистка всех элементов производится сжатым воздухом и специализированными обезжиривающими средствами. Особое внимание уделяется посадочным поверхностям тормозного щита, контактам колодок и регулировочным червякам. Запрещается использование абразивных материалов или агрессивных растворителей, повреждающих защитные покрытия.

Основные операции при обслуживании

- Замена колодок при остаточной толщине накладок менее 2 мм:

- Установка комплектных пружин и распорок

- Смазка оси самоподводящего рычага графитовой смазкой

- Регулировка зазора через сервисное отверстие в барабане:

- Поворот регулировочного червяка до блокировки колеса

- Отвод на 3-4 щелчка храпового механизма

- Восстановление геометрии при наличии рисок на барабане:

Глубина дефекта Допустимая расточка до 0.5 мм Шлифовка без снятия слоя более 0.5 мм Расточка с max увеличением диаметра на 2 мм

После сборки обязательна проверка свободного вращения колеса без затираний. Работоспособность системы подтверждается тестовым торможением на ровной площадке с контролем симметричности блокировки задних колес.

Список источников

При подготовке материалов по неисправностям тормозной системы ГАЗ-3309 использовались следующие источники.

Все указанные документы содержат технические данные и практические рекомендации для диагностики и ремонта.

- Руководство по ремонту и техническому обслуживанию автомобилей ГАЗ-3309. Издательство "Третий Рим".

- Официальное пособие ГАЗ: "Инструкция по эксплуатации и техобслуживанию ГАЗ-3309". Раздел "Тормозная система".

- Статья "Диагностика тормозных систем коммерческого транспорта" в журнале Автотранспорт: эксплуатация, обслуживание, ремонт.

- Технический бюллетень № 231 "Типовые неисправности тормозов ГАЗ-3309 и методы их устранения". НИИ автотранспорта.

- Устройство и ремонт тормозных систем грузовых автомобилей. Учебное пособие для СПО. Глава "Модели ГАЗ".

- Справочник механика "Пневматические тормозные системы". Раздел "ГАЗ-3307/3309: особенности конструкции".