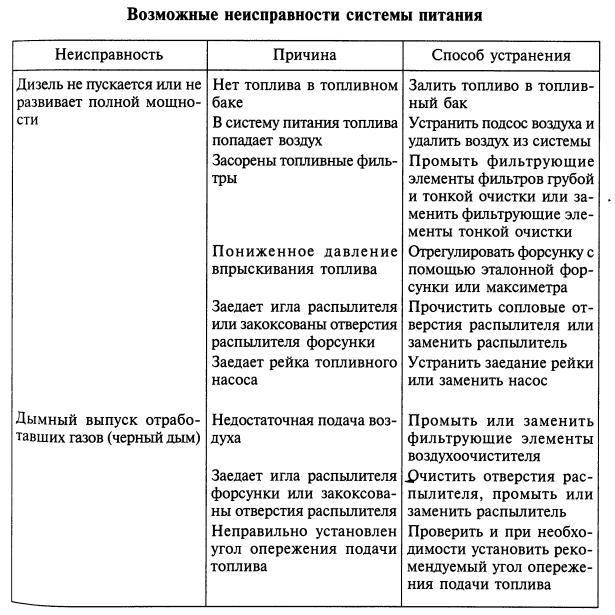

Неполадки топливной системы дизеля - причины и устранение

Статья обновлена: 01.03.2026

Топливная система дизельного двигателя – критически важный комплекс компонентов, обеспечивающий подачу горючего под высоким давлением, точное дозирование и эффективное распыление.

Нарушения в её работе мгновенно отражаются на запуске мотора, динамике автомобиля, стабильности холостого хода, расходе топлива и уровне токсичности выхлопа.

Диагностика и устранение неполадок требуют системного подхода: от простейших проверок топливных фильтров до анализа сложной электроники управления.

Понимание типичных симптомов, возможных причин и методов восстановления работоспособности системы позволит минимизировать простой техники и избежать дорогостоящего ремонта.

Снижение мощности двигателя при активном нажатии педали газа

При резком нажатии педали газа дизельный двигатель не развивает ожидаемую мощность, что проявляется в вялом разгоне, отсутствии характерного "подхвата" или рывков. Такое поведение часто сопровождается повышенной дымностью выхлопа (черный или серый дым) и может возникать как на холостом ходу, так и под нагрузкой.

Проблема требует комплексной диагностики, так как связана с нарушением баланса между количеством топлива и воздушного заряда в цилиндрах. Критически важно проверить как механические компоненты, так и работу электронных систем управления.

Основные причины и методы устранения

Воздушная система:

- Загрязнение воздушного фильтра – замена элемента.

- Утечки во впускном тракте (трещины патрубков, неплотные соединения) – проверка герметичности дымогенератором.

- Неисправность турбокомпрессора (износ подшипников, заклинивание геометрии) – диагностика давления наддува, ремонт или замена турбины.

Топливоподача:

- Забитые топливные фильтры (грубой/тонкой очистки) – замена фильтрующих элементов.

- Низкое давление в ТНВД – проверка производительности подкачивающего насоса, износ плунжерных пар ТНВД.

- Завоздушивание системы – поиск мест подсоса воздуха в топливных магистралях от бака до ТНВД.

- Неисправные форсунки (закоксованные распылители, износ иглы) – тест на стенде, замена распылителей или форсунок.

Электронное управление и датчики:

| Датчик массового расхода воздуха (ДМРВ) | Неверные показания расхода воздуха | Диагностика сканером, замена датчика |

| Датчик положения педали газа (ДППГ) | Ошибки в передаче сигнала | Проверка сопротивления, калибровка |

| Регулятор давления топлива | Сбои в поддержании давления в рампе | Контроль давления манометром |

Дополнительные факторы: Засорение катализатора или сажевого фильтра (проверка противодавления), критический износ поршневой группы или клапанов (замер компрессии). Для точного определения причины обязательна компьютерная диагностика ошибок и анализ параметров работы систем в реальном времени.

Темный дым из выхлопной трубы при разгоне автомобиля

Появление темного, чаще черного или серо-черного, дыма из выхлопной трубы дизельного двигателя при резком нажатии на педаль акселератора сигнализирует о нарушении оптимального соотношения топлива и воздуха в рабочей смеси. Это явление указывает на то, что в цилиндры подается избыточное количество солярки, которое не успевает полностью сгорать из-за недостатка кислорода.

Неполное сгорание топлива приводит к образованию сажи, которая и окрашивает выхлопные газы в характерный темный цвет. Данная проблема не только ухудшает экологические показатели и увеличивает расход топлива, но и может быть симптомом более серьезных неисправностей, способных нанести ущерб двигателю при длительном игнорировании.

Основные причины и способы устранения

Ключевые факторы, провоцирующие черный дым при разгоне:

- Загрязнение воздушного фильтра: Препятствует поступлению необходимого объема воздуха. Решение: Замена фильтрующего элемента.

- Некорректная работа турбокомпрессора (турбины): Недостаточное давление наддува (утечки воздуха в патрубках, износ подшипников, заклинивание крыльчатки). Решение: Диагностика герметичности впускного тракта, ремонт или замена турбины.

- Неисправности топливной аппаратуры:

- Износ или закоксовывание распылителей форсунок (нарушение формы факела распыла).

- Неисправность топливного насоса высокого давления (ТНВД) - перелив, нарушение угла опережения впрыска.

Решение: Проверка и регулировка ТНВД на стенде, чистка или замена форсунок.

- Засорение системы EGR: Клапан рециркуляции отработавших газов заклинивает в открытом положении, снижая содержание кислорода в смеси. Решение: Чистка клапана и каналов EGR, замена при необходимости.

- Неправильные показания датчиков: (ДМРВ - расхода воздуха, датчика температуры воздуха, давления наддува). Передают некорректные данные в ЭБУ, что ведет к ошибкам в расчете топливоподачи. Решение: Проверка диагностическим сканером, замена неисправных датчиков.

- Забитый сажевый фильтр (DPF): Сильно ограничивает проходимость выхлопных газов. Решение: Принудительная регенерация или замена DPF.

| Дополнительная причина | Воздействие на смесь | Метод проверки |

| Залегание поршневых колец / износ цилиндров | Снижение компрессии → ухудшение сгорания | Замер компрессии |

| Низкое качество топлива | Нарушение процесса горения, образование сажи | Замена топлива, промывка системы |

Важный этап диагностики - компьютерное сканирование ЭБУ двигателя на наличие кодов ошибок, связанных с системой впуска, топливоподачи или управления турбиной. Это помогает сузить круг потенциальных неисправностей перед выполнением более сложных механических проверок.

Плавающие обороты на холостом ходу: диагностика форсунок

Плавающие обороты на холостом ходу дизельного двигателя часто указывают на проблемы с форсунками. Неравномерный впрыск топлива из-за их неисправности нарушает стабильность сгорания в цилиндрах, вызывая хаотичное изменение частоты вращения коленчатого вала. Это может проявляться как в виде заметных скачков тахометра, так и в ощутимой вибрации двигателя.

Ключевыми признаками, указывающими именно на форсунки как причину плавающих оборотов, являются: неустойчивая работа только на холостом ходу (при нагрузке может выравниваться), появление сизого или черного дыма из выхлопной трубы, а также возможное затруднение запуска двигателя, особенно "на холодную". Отказ одного или нескольких цилиндров из-за неработающей форсунки также усугубляет проблему.

Методы диагностики форсунок

Для точного выявления неисправной форсунки используются следующие методы:

- Анализ неравномерности работы (Balance Test):

- С помощью диагностического сканера поочередно отключается подача топлива в каждый цилиндр.

- Фиксируется падение оборотов двигателя при отключении исправного цилиндра.

- Цилиндр, при отключении которого падение оборотов минимально или отсутствует, указывает на проблемную форсунку (или низкую компрессию).

- Проверка обратного слива (тест на перелив):

- К форсункам подсоединяются мерные пробирки для сбора топлива, стекающего по обратной магистрали.

- Двигатель запускается на холостом ходу на непродолжительное время (обычно 30-60 сек).

- Сравнивается объем топлива, слитого из каждой форсунки. Форсунка со значительно большим сливом (в 1.5-2 раза и более) считается негерметичной и подлежит замене или ремонту.

- Стендовая проверка на стенде (тестер форсунок):

- Форсунки демонтируются и проверяются на специальном стенде.

- Оцениваются ключевые параметры: давление начала впрыска (для механических), герметичность запорного клапана, форма факела распыла, равномерность подачи топлива на разных режимах, производительность.

- Этот метод дает наиболее полную и объективную оценку состояния каждой форсунки.

Возможные неисправности форсунок, вызывающие плавание оборотов:

| Неисправность | Причина/Последствие |

| Износ распылителя | Нарушение формы факела, плохое распыление, капельный впрыск → Неполное сгорание. |

| Загрязнение/закоксовывание | Забитые сопла или игла → Уменьшение подачи топлива или его неравномерность. |

| Негерметичность запорной иглы | Подтекание топлива в цилиндр вне момента впрыска → Нарушение состава смеси. |

| Неправильное давление впрыска (мех.) | Слишком ранний или поздний впрыск → Сдвиг фаз сгорания. |

| Неисправность управляющего клапана (эл.) | Сбои в работе соленоида/пьезоэлемента → Неточное управление моментом и длительностью впрыска. |

| Износ плунжерной пары (в насос-форсунках) | Падение давления впрыска → Ухудшение распыла и несвоевременный впрыск. |

Решение проблем: Обнаруженные неисправные форсунки подлежат замене или профессиональному ремонту с последующей регулировкой. После замены/ремонта критически важно выполнить процедуру адаптации форсунок (прописать коды впрыска в блок управления двигателем) с помощью диагностического оборудования. Пренебрежение этой процедурой часто приводит к сохранению неровной работы двигателя.

Утечки топлива в месте соединения трубок высокого давления

Утечки в соединениях топливных трубок высокого давления приводят к снижению давления в системе, затрудненному запуску двигателя, падению мощности и повышенному расходу топлива. Наличие солярки на узлах повышает риск возгорания и загрязнения окружающей среды, требуя немедленного устранения.

Обнаружение подтеков топлива, характерного запаха солярки в моторном отсеке или следов топлива на трубках указывает на нарушение герметичности соединений. Особое внимание уделяется зонам крепления к ТНВД, форсункам и топливной рампе, где механические нагрузки и вибрации максимальны.

Причины и методы устранения

| Причина | Способ решения |

|---|---|

| Ослабление затяжки накидных гаек | Подтяжка соединений динамометрическим ключом с соблюдением момента, указанного производителем |

| Деформация конусных поверхностей трубок или штуцеров | Замена поврежденных трубок, шлифовка конусов при незначительных дефектах |

| Износ или повреждение уплотнительных шайб/колец | Замена уплотнений на оригинальные комплектующие, очистка посадочных мест |

| Микротрещины в трубках из-за вибрации | Визуальный осмотр, замена треснувших трубок, проверка креплений на отсутствие люфтов |

| Коррозия резьбы или поверхностей | Обработка антикором, замена поврежденных элементов, применение медной смазки при сборке |

После ремонта обязательна проверка герметичности на работающем двигателе при максимальном рабочем давлении. Использование неоригинальных трубок или уплотнений часто приводит к повторным утечкам из-за несоответствия параметров давления и вибронагрузок.

Перегрев двигателя из-за недостаточной производительности топливного насоса

Недостаточная производительность топливного насоса приводит к обеднению топливно-воздушной смеси в цилиндрах. В дизельных двигателях это нарушает процесс сгорания, вызывая неполное окисление топлива и резкий рост температуры в камере сгорания из-за избытка кислорода.

Повышенные тепловые нагрузки провоцируют локальный перегрев поршней, клапанов и стенок цилиндров. Температура выхлопных газов критически возрастает, а система охлаждения не справляется с отводом избыточного тепла, что ведет к деформации ГБЦ, задирам на зеркале цилиндров и сокращению ресурса двигателя.

Диагностика и устранение неисправностей

| Причина | Решение | Контрольный признак |

|---|---|---|

| Износ плунжерных пар ТНВД | Замена изношенных пар или насоса | Падение давления в рампе на холостом ходу |

| Загрязнение сетки-фильтра в топливном баке | Промывка или замена фильтрующего элемента | Характерные "провалы" при резком нажатии на педаль |

| Дефект регулятора давления | Замена регулятора или калибровка | Нестабильные обороты под нагрузкой |

| Износ подшипников вала привода ТНВД | Замена подшипников и сальников | Вибрация насоса на высоких оборотах |

Дополнительные меры: Обязательно проверьте герметичность топливоподводящей магистрали – подсос воздуха имитирует снижение производительности насоса. При замене ТНВД требуется профессиональная регулировка угла опережения впрыска.

Жёсткая работа мотора при запуске и вибрации на холостом ходу

Жёсткий запуск дизеля (характерный металлический стук, длительная прокрутка) в сочетании с повышенной вибрацией на холостом ходу сигнализирует о нарушении процесса сгорания топлива в цилиндрах. Это часто вызвано неисправностями в топливной системе, приводящими к неравномерной подаче или неполному распылу солярки, несвоевременному воспламенению или пропускам воспламенения в отдельных цилиндрах.

Неравномерная работа на холостых оборотах проявляется ощутимой тряской двигателя, колебаниями стрелки тахометра и может сопровождаться густым серым или белым дымом из выхлопной трубы. Эти симптомы указывают на то, что один или несколько цилиндров работают неэффективно либо временно отключаются, создавая дисбаланс.

Основные причины и методы устранения

Ключевые проблемы обычно связаны с подачей, давлением или распылением топлива:

- Завоздушивание топливной магистрали:

- Причина: Подсос воздуха через повреждённые топливопроводы, негерметичные соединения, трещины в фильтре или изношенные уплотнения ТНВД/форсунок.

- Решение: Визуальный осмотр магистрали на предмет подтёков, замена повреждённых шлангов/трубок, подтяжка хомутов. Проверка герметичности системы методом создания разрежения или давления.

- Низкое давление впрыска или износ форсунок:

- Причина: Засорение распылителей форсунок нагаром, износ иглы распылителя, нарушение герметичности клапана, неисправность пружины. Приводит к плохому распылу ("литью") топлива.

- Решение: Диагностика форсунок на стенде (проверка герметичности, качества распыла, давления открытия). Чистка ультразвуком или замена распылителей/форсунок.

- Проблемы с топливным насосом высокого давления (ТНВД):

- Причина: Износ плунжерных пар, неисправность регулятора оборотов или клапана опережения впрыска, утечки внутри насоса.

- Решение: Замер давления топлива на выходе ТНВД, проверка работы регулятора и клапана. Профессиональная диагностика и ремонт ТНВД в специализированной мастерской.

- Нарушение угла опережения впрыска:

- Причина: Сбой в работе механического или электронного регулятора опережения впрыска, растяжение ремня ГРМ/цепи (если привод ТНВД связан с ним), износ привода насоса.

- Решение: Проверка и установка правильного угла впрыска по меткам с помощью специнструмента. Замена ремня/цепи ГРМ при необходимости, регулировка привода ТНВД.

- Некачественное или загрязнённое топливо (вода, парафин):

- Причина: Вода вызывает коррозию и нарушает смазку, парафин забивает фильтры и магистрали при низких температурах.

- Решение: Слив отстоя из бака и фильтра, замена топливного фильтра, заправка качественным дизтопливом соответствующего сезону класса. Использование дегидраторов и антигелей при необходимости.

Для точной диагностики рекомендуется выполнить компьютерное сканирование на наличие ошибок по системе управления двигателем и провести тест на равномерность работы цилиндров (последовательное отключение форсунок для выявления неработающего).

Повышенный расход топлива без видимых причин

Необоснованное увеличение расхода дизельного топлива часто указывает на скрытые неисправности в системе подачи топлива или смежных системах управления двигателем, требующие детальной диагностики.

Отсутствие явных симптомов, таких как трудный запуск, дымление или потеря мощности, сужает круг возможных причин, смещая фокус на точность дозирования топлива, работу датчиков и эффективность сгорания.

Возможные причины и способы решения

1. Неисправности топливоподающей аппаратуры:

- Износ или негерметичность форсунок: Подтекание топлива через уплотнения иглы распылителя или неправильное распыление (слишком крупные капли) нарушают процесс сгорания.

- Решение: Проверка форсунок на стенде (тест на герметичность, качество распыла, производительность). Чистка, ремонт или замена распылителей/форсунок.

- Некорректная работа ТНВД (Топливного Насоса Высокого Давления): Износ плунжерных пар, неисправность регулятора давления или угла опережения впрыска приводят к избыточной подаче топлива или неправильному моменту впрыска.

- Решение: Диагностика ТНВД на специализированном стенде. Регулировка, ремонт или замена насоса.

2. Проблемы с системой управления двигателем (ЭСУД) и датчиками:

| Датчик | Влияние на расход | Действия |

|---|---|---|

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Некорректные показания (двигатель "думает", что холодный) → увеличение подачи топлива на прогрев. | Проверить сопротивление/сигнал датчика, заменить при неисправности. |

| Датчик температуры всасываемого воздуха (ДТВВ) | Неправильные данные о температуре воздуха → ошибка в расчете плотности воздуха и необходимого количества топлива. | Проверить сопротивление/сигнал датчика, заменить при неисправности. |

| Датчик массового расхода воздуха (ДМРВ) / Датчик абсолютного давления (ДАД + ДТВВ) | Завышение показаний → ЭБУ увеличивает цикловую подачу топлива. | Диагностика показаний сканером, очистка (если возможно), замена. |

| Датчик положения педали акселератора (ДППА) | Некорректный сигнал → ЭБУ получает ложный запрос на увеличение мощности. | Проверить сигнал сканером, заменить датчик. |

| Лямбда-зонд (датчик кислорода) | Неверные данные о составе выхлопа → сбои в работе контура обратной связи (коррекции топливоподачи). | Диагностика сигнала сканером, замена датчика. |

- Сбои в работе ЭБУ двигателя: Программные ошибки или аппаратный сбой.

- Решение: Сканирование на наличие ошибок, перепрошивка (обновление ПО) ЭБУ, в редких случаях замена блока.

3. Повышенное сопротивление движению:

- Подклинивание тормозных механизмов: Постоянное притормаживание колеса.

- Решение: Проверка температуры тормозных дисков/барабанов после поездки, ремонт суппортов, регулировка стояночного тормоза.

- Низкое давление в шинах: Увеличение сопротивления качению.

- Решение: Регулярный контроль и поддержание рекомендованного давления.

4. Проблемы с выпускной системой:

- Засорение сажевого фильтра (DPF): Сильное противодавление выхлопных газов требует большей мощности двигателя для их преодоления, особенно в режиме регенерации.

- Решение: Принудительная регенерация по диагностическому оборудованию, промывка или замена фильтра.

- Засорение каталитического нейтрализатора: Аналогичное увеличение противодавления.

- Решение: Замена нейтрализатора.

5. Качество топлива и смазочных материалов:

- Низкое цетановое число топлива: Ухудшает воспламеняемость, снижает КПД сгорания.

- Решение: Заправка на проверенных АЗС, использование качественного топлива.

- Неподходящее или старое моторное масло: Повышенное трение в двигателе.

- Решение: Замена масла и фильтра в соответствии с регламентом производителя, использование рекомендованных масел.

6. Прочие механические факторы:

- Неправильно установленные метки ГРМ: Сдвиг фаз газораспределения нарушает процесс газообмена и сгорания.

- Решение: Проверка и установка меток ГРМ по спецификации.

- Сильный износ ЦПГ (цилиндро-поршневой группы) или клапанов: Снижение компрессии, хотя обычно сопровождается дымлением и затрудненным пуском.

- Решение: Замер компрессии, ремонт двигателя.

Диагностика повышенного расхода без явных причин требует комплексного подхода: компьютерная диагностика ЭСУД, проверка показаний ключевых датчиков, тестирование топливной аппаратуры на стенде, осмотр ходовой части и выпускной системы.

Самопроизвольная остановка двигателя во время движения

Резкое прекращение работы дизельного двигателя при движении часто связано с критическим нарушением подачи топлива или управляющих сигналов. Проблема требует немедленной диагностики, так как создает аварийную ситуацию на дороге.

Основные причины делятся на две категории: полное прекращение поступления солярки в цилиндры и отказ электронных компонентов системы управления. Игнорирование симптомов (падение мощности перед остановкой, рывки) может привести к серьезным поломкам.

Возможные причины и методы устранения

Дефицит топлива:

- Забитый топливный фильтр – Замените фильтрующий элемент.

- Неисправность топливоподкачивающего насоса – Проверьте давление в магистрали, замените насос при отклонениях.

- Засорение топливозаборника/сетки в баке – Очистите или замените сетку, промойте бак.

- Попадание воздуха в систему – Найдите место подсоса (трещины в шлангах, изношенные уплотнения ТНВД), устраните течь, прокачайте систему.

Отказы топливной аппаратуры:

- Выход из строя ТНВД (Топливного Насоса Высокого Давления) – Проведите диагностику на стенде, отремонтируйте или замените насос.

- Залипание/поломка форсунок – Проверьте распыл и герметичность форсунок на стенде, замените неисправные.

- Неисправность регулятора давления ТНВД – Проверьте электронный регулятор мультиметром, замените при необходимости.

Электронные сбои:

| Проблема | Диагностика | Решение |

| Отказ датчика оборотов коленвала | Проверка сигнала осциллографом, диагностика кодов ошибок | Замена датчика |

| Обрыв/КЗ в проводке ЭБУ | Визуальный осмотр жгутов, "прозвонка" цепей | Ремонт проводки |

| Сбой ЭБУ двигателя | Считывание ошибок, проверка питания блока | Перепрошивка или замена ЭБУ |

Дополнительные факторы:

- Забитый сажевый фильтр (DPF) – Принудительная регенерация или замена.

- Отказ датчика положения педали акселератора – Проверка сопротивления, замена датчика.

- Критическое падение давления масла – Проверка уровня/качества масла, диагностика масляного насоса.

Завоздушивание топливной системы: поиск подсоса воздуха

Завоздушивание топливной магистрали дизеля возникает при нарушении герметичности контура до топливного насоса высокого давления (ТНВД). Воздух проникает через микротрещины, неплотные соединения или повреждённые уплотнения, замещая солярку в системе. Это нарушает работу плунжерных пар ТНВД, так как воздух сжимается, а не передаёт давление форсункам.

Основной симптом – затруднённый запуск двигателя (особенно "на холодную"), нестабильная работа на холостом ходу, самопроизвольная остановка мотора. После длительного простоя проблема проявляется ярче, так как воздух скапливается в верхних точках магистрали.

Методы поиска места подсоса

Поиск требует системного подхода и проверки всех участков топливоподачи:

- Визуальный осмотр: Ищите следы протекания солярки на соединениях, штуцерах, топливном фильтре, подкачивающем насосе (если есть), обратных магистралях форсунок. Мокрые пятна часто указывают на потенциальные "входные ворота" для воздуха.

- Проверка соединений: Подтяните (без чрезмерных усилий!) хомуты на резиновых патрубках, крепёж металлических топливопроводов, штуцеры фильтра и насосов.

- Тест на разрежение:

- Создайте ручным вакуумным насосом разрежение (~0.5-0.7 бар) в топливном баке через обратную магистраль или через горловину (предварительно отсоединив сапун).

- Наблюдайте за манометром: падение давления за 2-3 минуты подтверждает утечку.

- Обмажьте подозрительные стыки мыльной эмульсией – появление пузырьков укажет точку подсоса.

- Подача давления:

- Через штуцер фильтра тонкой очистки или отсечной клапан ТНВД подайте в систему воздух под низким давлением (0.2-0.3 бар) компрессором.

- Погрузите проверяемые участки в воду или обмажьте мыльным раствором – выход пузырей воздуха выдаст дефект.

- Поэтапное исключение:

- Временно замените участки резиновых шлангов прозрачными трубками.

- Запустите двигатель: визуальное наблюдение пузырьков воздуха в трубке локализует проблемный отрезок (до или после трубки).

- Последовательно "перекрывайте" обратные магистрали форсунок, чтобы исключить их из контура при диагностике.

Критичные зоны для проверки:

| Узел | Типовые проблемы |

|---|---|

| Топливозаборник в баке | Трещины в патрубке, коррозия креплений, износ уплотнителя |

| Резиновые топливные шланги | Растрескивание, потеря эластичности, неплотная посадка под хомуты |

| Топливный фильтр | Неправильно установленное/деформированное уплотнительное кольцо, трещина в корпусе или отстойнике |

| Подкачивающий насос (если есть) | Износ сальника вала, повреждение крышки |

| Штуцеры ТНВД и форсунок | Сработанные конусные поверхности "банджо"-болтов, повреждение медных шайб |

| Обратная магистраль | Трещины в трубках, неплотные соединения на коллекторе ТНВД или форсунках |

Важно! После устранения подсоса обязательно прокачайте систему ручной подкачкой (грушей) до исчезновения воздуха в прозрачных патрубках или через спецклапан на ТНВД/фильтре.

Шум в работе ТНВД: износ плунжерных пар

Плунжерные пары – прецизионные элементы ТНВД, обеспечивающие точное дозирование и нагнетание топлива под высоким давлением. При их износе нарушается герметичность узла, что проявляется характерным металлическим стуком или свистом в области насоса во время работы двигателя. Зазоры между плунжером и гильзой увеличиваются, снижая эффективность нагнетания и стабильность давления.

Игнорирование шумов приводит к прогрессирующему падению мощности, перебоям в работе цилиндров, затрудненному пуску и повышенному расходу топлива. В критических случаях возможен полный отказ ТНВД из-за потери давления, что парализует работу двигателя.

Диагностика и устранение неисправности

Основные причины износа:

- Естественное старение компонентов после 150-200 тыс. км пробега

- Абразивный износ из-за загрязненного топлива (пыль, вода, механические частицы)

- Коррозия поверхностей от контакта с сернистым топливом или конденсатом

- Недостаточная смазка из-за низкого цетанового числа дизтоплива

- Эксплуатация с неисправными топливными фильтрами

Порядок восстановления работоспособности:

| Этап | Действия |

|---|---|

| 1. Подтверждение диагноза | Замер давления на выходе ТНВД, тест на производительность, акустический анализ стуков |

| 2. Демонтаж насоса | Отключение топливопроводов, снятие ТНВД с соблюдением чистоты |

| 3. Замена пар | Установка ремонтного комплекта плунжеров с гильзами, притирка компонентов |

| 4. Сопутствующие работы | Промывка топливной магистрали, замена фильтров, проверка форсунок |

| 5. Профилактика | Использование качественного топлива, регулярная замена фильтров (каждые 10-15 тыс. км), применение антикоррозионных присадок |

Важно: Работы требуют специализированного оборудования для калибровки давления. После ремонта обязательна регулировка угла опережения впрыска и тестовый запуск двигателя с контролем шумовых характеристик.

Белый дым на прогретом двигателе: признаки позднего впрыска

Появление устойчивого белого дыма из выхлопной системы прогретого дизельного двигателя часто указывает на поздний впрыск топлива. В норме топливо должно впрыскиваться в цилиндр строго в определенный момент такта сжатия, незадолго до достижения поршнем верхней мертвой точки (ВМТ). Поздний впрыск означает, что топливо начинает поступать в камеру сгорания позже этого оптимального момента.

При позднем впрыске топливо не успевает полноценно смешаться с воздухом и подготовиться к эффективному сгоранию к моменту воспламенения от сжатия. Часть топливной смеси догорает уже на такте расширения, когда поршень движется вниз, а давление и температура в цилиндре падают. Это приводит к неполному сгоранию.

Причины позднего впрыска и последствия

Основными причинами, приводящими к позднему впрыску топлива, являются:

- Износ топливного насоса высокого давления (ТНВД): Износ плунжерных пар, нагнетательных клапанов или кулачкового вала снижает давление впрыска и замедляет начало подачи топлива.

- Неправильная установка угла опережения впрыска: Нарушение регулировок при обслуживании или ремонте ТНВД или привода.

- Неисправность автоматического регулятора опережения впрыска: Этот узел (часто вакуумного или электронного типа) в ТНВД отвечает за корректировку момента впрыска в зависимости от оборотов и нагрузки. Его поломка или заклинивание могут фиксировать угол впрыска в позднем положении.

- Износ или заедание деталей привода ТНВД: Растянутая цепь/ремень ГРМ, изношенные шестерни или натяжители могут вызвать смещение фаз газораспределения и впрыска.

Последствия позднего впрыска:

| Симптом | Описание | Влияние |

|---|---|---|

| Белый дым | Характерный густой белый дым из выхлопной трубы. Это несгоревшие углеводороды (пары топлива) и частицы сажи, выносимые отработавшими газами при пониженной температуре в конце такта расширения. | Ухудшение экологии, визуальный признак неисправности. |

| Снижение мощности | Двигатель вяло реагирует на педаль газа, плохо тянет под нагрузкой. | Потеря КПД из-за неполного сгорания топлива и смещения пика давления газов относительно оптимального положения поршня. |

| Повышенный расход топлива | Для поддержания требуемой мощности приходится сильнее нажимать на акселератор. | Значительная часть топлива не преобразуется в полезную работу. |

| Ухудшение запуска | Особенно заметно в горячем состоянии, хотя чаще ассоциируется с холодным пуском. | Позднее поступление топлива не обеспечивает условий для надежного воспламенения в прогретом цилиндре. |

| Стуки в двигателе (иногда) | Металлический стук ("жесткая" работа). | Возникает из-за резкого, взрывного сгорания большой порции топлива при движении поршня вниз. |

Способы решения проблем:

- Диагностика ТНВД и угла впрыска: Требуется проверка на стенде для точного измерения начала подачи топлива и давления впрыска на разных режимах. Проверяется работа регулятора опережения.

- Проверка привода ТНВД: Контроль меток газораспределения и впрыска (по спецификации производителя), натяжение ремня/цепи, состояние шестерен, натяжителей, успокоителей.

- Регулировка угла опережения впрыска: Если износ ТНВД в пределах нормы, производится точная установка угла впрыска согласно данным завода-изготовителя.

- Ремонт или замена ТНВД: При выявлении критического износа плунжерных пар, нагнетательных клапанов, кулачкового вала или неисправности регулятора опережения необходим ремонт насоса специализированной мастерской или его замена.

- Замена элементов привода ГРМ/ТНВД: При обнаружении изношенных компонентов привода (ремень/цепь, натяжители, ролики, шестерни) производится их замена с обязательной последующей установкой меток.

Игнорирование сигналов датчиков топливной системы ЭБУ

Электронный блок управления (ЭБУ) дизельного двигателя непрерывно анализирует показания датчиков топливной системы для оптимизации работы силового агрегата. Игнорирование критических сигналов этими компонентами приводит к некорректному формированию топливовоздушной смеси, падению мощности и нарушению стабильности работы двигателя.

Сбой может возникать как из-за механических повреждений самих датчиков, так и по причине неисправностей проводки, контактов или программного обеспечения ЭБУ. Последствия проявляются в виде ошибок в памяти контроллера, перехода двигателя в аварийный режим или полной остановки.

Типовые причины и решения

Распространённые неисправности датчиков:

- Датчик давления топлива (Rail Pressure Sensor): искажение показаний вызывает некорректный впрыск. Требуется проверка сопротивления и целостности проводки.

- Датчик температуры топлива: неверные данные нарушают плотность солярки. Диагностируется заменой на заведомо исправный.

- Датчик положения педали акселератора: противоречивые сигналы блокируют управление оборотами. Необходима очистка контактов.

| Симптом | Вероятная причина | Действия |

|---|---|---|

| Потеря мощности, чёрный дым | Отказ датчика давления в рампе | Замер давления манометром, замена датчика |

| Неустойчивый холостой ход | Короткое замыкание датчика температуры топлива | Прозвонка цепи, проверка изоляции |

| Ошибки P0190, P0180 | Обрыв в цепи датчиков давления/температуры | Визуальный осмотр разъёмов, ремонт проводки |

Процедура диагностики:

- Считать коды неисправностей сканером OBD-II

- Проверить целостность разъёмов и отсутствие окислов

- Измерить сопротивление/напряжение датчиков мультиметром

- Сравнить показания с эталонными значениями

- Проанализировать осциллограмму работы при нагрузке

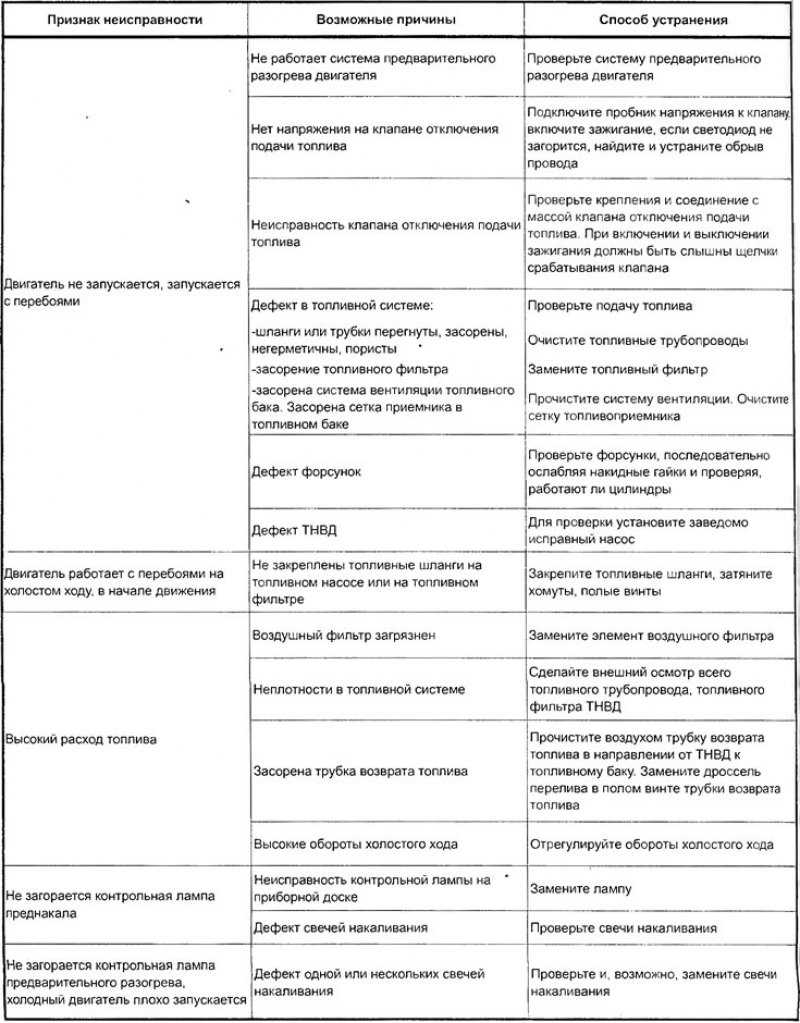

Проблемы с запуском в холодную погоду: выход из строя свечей накаливания

Свечи накаливания критически важны для холодного пуска дизельного двигателя, так как разогревают камеру сгорания до температуры, достаточной для воспламенения топливовоздушной смеси. Их неисправность приводит к затрудненному запуску или полной невозможности запустить двигатель при низких температурах окружающей среды, особенно зимой.

Основными признаками отказа свечей накаливания являются длительное прокручивание стартера перед запуском, работа двигателя с перебоями сразу после пуска (троение), белый дым из выхлопной трубы на начальном этапе работы и индикация ошибки на панели приборов (если система оснащена датчиками). Чаще всего выходят из строя несколько свечей одновременно, что полностью блокирует холодный пуск.

Возможные причины и решения

Основные причины отказа и методы их устранения:

- Естественный износ: Свечи имеют ограниченный ресурс (обычно 80 000 - 100 000 км). Решение: Замена комплекта свечей.

- Обрыв нити накала: Проявляется отсутствием сопротивления при проверке мультиметром. Решение: Замена неисправной свечи.

- Нарушение изоляции (короткое замыкание): Свеча "коротит" на массу, показывает нулевое сопротивление. Решение: Замена свечи и проверка целостности проводки.

- Нагар на рабочем элементе: Нарушает теплоотдачу и форму нагревателя. Решение: Замена свечей, диагностика системы сгорания.

- Неисправность реле или блока управления: На свечи не подается напряжение. Решение: Проверка напряжения на разъемах свечей, замена реле/блока управления.

- Повреждение электропроводки: Обрыв проводов, окисление контактов. Решение: Визуальный осмотр, "прозвон" цепи, очистка клемм, замена проводов.

Процедура диагностики:

- Измерение сопротивления каждой свечи мультиметром (норма: 0.1 - 2.0 Ом). Бесконечное сопротивление = обрыв, нулевое = КЗ.

- Проверка напряжения на разъеме свечи при включении зажигания (должно быть ~12V).

- Визуальный осмотр свечи после выкручивания: оплавление, трещины, сильный нагар, изменение формы.

- Диагностика реле/блока управления сканером или путем подачи управляющего сигнала.

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Двигатель не запускается на "холодную" | Отказ 3-х и более свечей, неисправность реле/блока управления | Диагностика цепи, замена комплекта свечей, проверка реле |

| Длительная прокрутка стартера перед запуском | Износ 1-2 свечей, слабый нагрев | Проверка сопротивления свечей, замена неисправных |

| Белый дым при запуске, троение | Частичный выход свечей из строя, неполное сгорание | Тестирование и замена дефектных свечей |

Вибрация и детонация при разгоне: проверка угла опережения впрыска

Неправильный угол опережения впрыска – частая причина вибраций и детонации в дизельных двигателях при увеличении нагрузки. Слишком ранний впрыск приводит к резкому нарастанию давления в цилиндрах ("жесткой" работе), вызывая стуки и вибрации. Запоздалый угол провоцирует неполное сгорание топлива, снижение мощности, перегрев и характерный металлический звон (детонацию) во время разгона.

Отклонение угла от нормы возникает из-за износа плунжерной пары ТНВД, растяжения ремня ГРМ, повреждения шестерен привода насоса или неисправности датчиков (на моторах с электронным управлением). Игнорирование проблемы ускоряет разрушение поршневых колец, шатунных вкладышей и элементов ЦПГ.

Проверка и регулировка угла опережения впрыска

Для диагностики используется стробоскоп с датчиком Холла или пьезодатчиком, подключаемый к 1-й топливной магистрали высокого давления. Алгоритм проверки:

- Прогреть двигатель до рабочей температуры (80–90°C).

- Найти метки на шкиве коленвала и корпусе ГРМ (обычно обозначены "TDC" или "0").

- Завести мотор, направить стробоскоп на метки шкива.

- Считать угол при номинальных оборотах холостого хода (указан в спецификации двигателя, например 8–10° до ВМТ).

- Сравнить показания с нормой для конкретной модели.

Регулировка выполняется ослаблением крепления ТНВД и его поворотом:

- Против часовой стрелки – увеличение угла опережения.

- По часовой стрелке – уменьшение угла опережения.

На электронно-управляемых двигателях дополнительно проверяют:

| Компонент | Метод диагностики |

|---|---|

| Датчик положения коленвала | Замер сопротивления/осциллографом |

| Датчик положения распредвала | Сканирование ошибок, тест сигнала |

| Клапан опережения ТНВД | Проверка управляющего напряжения |

После регулировки обязательна повторная проверка стробоскопом и тест-драйв под нагрузкой. Если вибрации сохраняются – ищите неисправности в топливной аппаратуре (износ распылителей, низкое давление ТНВД) или механической части двигателя.

Наличие топлива в моторном масле: диагностика компрессии ТНВД

Топливный насос высокого давления (ТНВД) является одним из ключевых компонентов дизельного двигателя, отвечающим за создание необходимого для впрыска давления и точную дозировку топлива. Одной из серьезных неисправностей, ведущих к попаданию солярки в картер двигателя и разжижению моторного масла, является нарушение герметичности внутри самого ТНВД.

Когда уплотнения (сальники, манжеты) плунжерных пар, вала привода насоса или корпуса ТНВД изнашиваются, теряют эластичность или повреждаются, топливо под высоким давлением начинает просачиваться внутрь корпуса насоса. Поскольку полость ТНВД обычно сообщается с системой смазки двигателя через сливные каналы или общий привод, это просочившееся топливо попадает в масляную систему, смешиваясь с моторным маслом.

Диагностика компрессии ТНВД как метод выявления внутренней разгерметизации

Проверка компрессии (давления нагнетания) ТНВД – это не только способ оценки его способности создавать давление для впрыска, но и косвенный метод выявления внутренних утечек топлива. Процедура проводится с помощью специального прибора – тестера компрессии ТНВД (или комплекта манометров высокого давления), подключаемого к выходным магистралям насоса вместо топливных трубок высокого давления.

Последовательность диагностики:

- Подготовка: Отключите топливные трубки высокого давления от форсунок и ТНВД. Установите заглушки на штуцеры форсунок.

- Подключение тестера: Подключите шланги тестера компрессии ТНВД к напорным штуцерам насоса. Убедитесь в надежности соединений.

- Прокачка системы: Включите зажигание (накал свечей) и кратковременно поработайте стартером, чтобы заполнить магистрали тестера топливом и удалить воздух. Стравите воздух из манометров тестера при наличии клапанов для этого.

- Измерение компрессии: Проверните двигатель стартером (при отключенной подаче топлива на впрыске Common Rail или отключенной магистрали обратки на классических ТНВД для создания максимального давления). Зафиксируйте максимальное давление, создаваемое насосом на каждом секции (для многоплунжерных насосов).

- Наблюдение за падением давления: После достижения максимального давления (обычно в диапазоне 250-350 атм и выше для исправного насоса, точные значения смотрите в спецификациях к двигателю) остановите прокрутку двигателя. Внимательно наблюдайте за манометром: быстрое падение давления после остановки насоса свидетельствует о значительной внутренней утечке топлива внутри ТНВД (изнашивание плунжерных пар, негерметичность нагнетательных клапанов).

Интерпретация результатов:

| Параметр | Исправный ТНВД | ТНВД с внутренней утечкой |

|---|---|---|

| Максимальное давление | Соответствует спецификации двигателя (обычно > 250-300 атм) | Значительно ниже нормы или не достигает требуемого уровня |

| Скорость падения давления после остановки | Падение медленное, давление держится относительно долго | Давление падает очень быстро (иногда "скатывается" к нулю за секунды) |

| Разница давления между секциями | Минимальная (в пределах допуска) | Значительная разница указывает на износ конкретной плунжерной пары |

Важность своевременного выявления: Обнаружение быстрого падения давления при проверке компрессии ТНВД – прямое указание на наличие внутренней утечки топлива. Это топливо неизбежно попадает в масляную систему двигателя. Дальнейшая эксплуатация двигателя с такой неисправностью ТНВД приведет к катастрофическим последствиям: критическому снижению вязкости масла, потере масляной пленки, повышенному износу трущихся пар (вкладыши, кольца, цилиндры) и в итоге – к заклиниванию двигателя.

Решение: При подтверждении внутренней разгерметизации ТНВД по результатам проверки компрессии, насос подлежит снятию, полной разборке, дефектовке и профессиональному ремонту в специализированной мастерской. Ремонт включает замену изношенных плунжерных пар, нагнетательных клапанов, ремонтного комплекта уплотнений (сальников, манжет), притирку посадочных поверхностей. В некоторых случаях экономически целесообразна замена ТНВД на новый или качественно восстановленный агрегат.

Отсутствие отклика дроссельной заслонки: сбои в работе регулятора давления

Отсутствие реакции на педаль акселератора в дизельных двигателях часто связано с неисправностями регулятора давления топлива (РДТ), отвечающего за поддержание оптимального давления в рампе. Этот электронно-управляемый клапан регулирует подачу топлива в зависимости от нагрузки и режима работы двигателя. При его сбоях блок управления двигателем (ЭБУ) теряет возможность корректировать топливоподачу, что приводит к потере мощности, рывкам или полному отсутствию реакции на дроссель.

Основными симптомами неисправности РДТ являются: двигатель не развивает обороты при нажатии на педаль газа, плавающие холостые обороты, самопроизвольная остановка мотора, а также ошибки в памяти ЭБУ (например, P0087 – низкое давление в топливной рампе, P0191 – неисправность датчика давления топлива или цепи регулятора). Механические повреждения клапана или засорение его каналов также нарушают работу системы.

Возможные причины и методы решения

Типовые проблемы регулятора давления топлива и способы их устранения:

- Загрязнение или заклинивание клапана – промывка топливной системы, замена топливного фильтра, очистка сетки регулятора. При сильном износе – установка нового РДТ.

- Обрыв или короткое замыкание в цепи управления – проверка целостности проводки, контактов разъёмов, сопротивления обмотки регулятора (обычно 2-5 Ом).

- Неисправность датчика давления топлива (ДДТ) – диагностика сигнала ДДТ сканером, сравнение показаний с номинальными значениями. Замена датчика при расхождении.

- Сбои программного обеспечения ЭБУ – перепрошивка блока управления двигателем.

- Механические повреждения корпуса РДТ – визуальный осмотр на предмет трещин, подтёков топлива. Установка нового регулятора.

Для точной диагностики требуется:

- Считать ошибки ЭБУ с помощью диагностического сканера.

- Проверить фактическое давление в топливной рампе манометром и сравнить с показаниями ДДТ.

- Протестировать работу РДТ через спецрежим сканера (активация клапана с контролем давления).

Результаты диагностики регулятора давления:

| Параметр | Нормальное состояние | Признак неисправности |

| Сопротивление обмотки | 2-5 Ом | Обрыв (∞) / КЗ (≈0 Ом) |

| Давление на холостом ходу | 250-400 бар* | Скачки или падение ниже 200 бар |

| Утечки топлива | Отсутствуют | Подтёки на корпусе РДТ |

*Точные значения зависят от модели двигателя

Локализация подтеканий в топливном баке и магистралях

Обнаружение источника утечки дизельного топлива требует системного подхода и тщательного визуального осмотра всей трассы подачи горючего. Начинать следует с топливного бака, уделяя внимание его швам, местам крепления, патрубкам забора и вентиляции, а также области вокруг датчика уровня топлива. Затем необходимо последовательно проследить все топливные магистрали от бака к топливному фильтру, от фильтра к ТНВД, и от ТНВД к форсункам, обращая особое внимание на соединения (штуцеры, хомуты, резьбовые фитинги), участки перегибов и места контакта труб с кузовом или другими элементами.

Для выявления скрытых или микроскопических подтеканий, невидимых глазу, применяется метод проверки под давлением. После создания избыточного давления в системе (с осторожностью, чтобы не превысить допустимые значения), места утечек становятся более очевидными. Особенно эффективен этот метод для поиска трещин в пластиковых баках или пористых участков в металлических трубках. Дополнительным инструментом может служить ультрафиолетовая лампа в сочетании со специальной флуоресцентной добавкой в топливо, которая "подсвечивает" место утечки.

Методы диагностики подтеканий

| Тип подтекания / Место | Метод выявления | Примечания |

|---|---|---|

| Грубые утечки (бак, магистрали) | Визуальный осмотр, запах топлива, следы подтеков | Осмотр снизу автомобиля, проверка после стоянки. |

| Утечки на соединениях | Визуальный осмотр, бумажный тест (промокашка), проверка затяжки хомутов/гаек | Частая причина - ослабление крепежа или износ уплотнительных колец/прокладок. |

| Микротрещины (бак, трубки) | Проверка под давлением, ультрафиолет с красителем | Требует специального оборудования. Могут проявляться только при нагреве/напряжении. |

| Пористость шлангов | Визуальный осмотр (разбухание, трещины), ощущение влажности, запах | Старые резиновые шланги теряют герметичность по всей поверхности. |

При подозрении на утечку из бака, но невозможности ее визуально локализовать на установленном баке, часто требуется его демонтаж, тщательная очистка наружной поверхности и последующая проверка на герметичность (опрессовка воздухом или погружением в воду). Работы с топливным баком требуют строгого соблюдения мер противопожарной безопасности: обеспечение вентиляции, отсутствие открытого огня и искр.

После точного определения места подтекания необходимо:

- Оценить масштаб повреждения: Трещина в баке, коррозия трубки, износ шланга, разрушение уплотнения.

- Определить необходимый ремонт: Замена поврежденного элемента (шланга, трубки, бака), замена уплотнительных колец/прокладок, подтяжка соединений (с соблюдением момента затяжки).

- Провести ремонт в соответствии с требованиями производителя: Использовать только предназначенные для дизельного топлива комплектующие (специальные шланги, уплотнители).

- Обязательно проверить герметичность системы после ремонта: Повторная проверка под рабочим давлением.

Блокировка топливного клапана: причины и срочные меры

Блокировка топливного клапана (регулятора давления или форсунки) возникает при механическом заклинивании компонента из-за загрязнений, коррозии или критического износа. Это полностью прекращает подачу топлива в цилиндр, вызывая резкую потерю мощности двигателя, троение и вибрации. Игнорирование проблемы приводит к перегрузке ТНВД и риску гидроудара.

Эксплуатация двигателя с заблокированным клапаном недопустима – требуется немедленная диагностика и устранение неисправности. Продолжение работы усугубляет повреждения топливной аппаратуры и может спровоцировать разрушение поршневой группы.

Основные причины блокировки

- Абразивные частицы в топливе – попадание песка, металлической стружки или отложений нагара.

- Обледенение – замерзание конденсата в топливной магистрали при отрицательных температурах.

- Коррозия – окисление рабочих поверхностей из-за воды в солярке.

- Деформация компонентов – перегрев, ударные нагрузки или заводской брак.

- Полимеризация топлива – образование смолистых отложений при длительном простое.

Срочные меры при обнаружении

- Немедленно заглушите двигатель для предотвращения дальнейших повреждений.

- Проверьте топливный фильтр – замените при наличии загрязнений или воды.

- Используйте аварийную промывку: залейте спецжидкость (например, Liqui Moly Diesel Spülung) в топливную систему через фильтр.

- При подозрении на обледенение – добавьте антигель (типа "Синтек Антигель") в бак и прогрейте топливопроводы.

- Если блокировка сохраняется – демонтируйте проблемный клапан/форсунку для механической очистки или замены.

Критерии замены компонентов

| Состояние клапана | Рекомендуемое действие |

|---|---|

| Загрязнение без коррозии | Ультразвуковая очистка в ванне |

| Задиры на плунжере/седле | Обязательная замена |

| Деформация корпуса | Замена узла в сборе |

Важно: После устранения блокировки выполните компьютерную адаптацию топливной системы и проверьте компрессию в цилиндрах. Используйте только топливо с классом чистоты ISO 18/16/13 и регулярно сливайте отстой из фильтра.

Срабатывание индикатора Check Engine из-за низкого давления топлива

Активация индикатора Check Engine при недостаточном давлении топлива свидетельствует о критическом отклонении от нормы, фиксируемом датчиками ЭБУ. Низкие показатели нарушают процесс образования топливно-воздушной смеси, что провоцирует нестабильную работу двигателя, повышенную дымность и риск детонации.

ЭБУ генерирует диагностические коды неисправностей (DTC), например P0087 (давление ниже допустимого) или P0191 (некорректные показания датчика). Игнорирование сигнала ведет к ускоренному износу ТНВД, форсунок и катализатора из-за обедненной смеси.

Основные причины и методы устранения

| Причина | Решение |

|---|---|

| Забитый топливный фильтр | Замена фильтра с промывкой магистралей |

| Дефект топливного насоса (ТНВД/подкачивающего) | Диагностика производительности, замена изношенных компонентов |

| Подсос воздуха в магистралях | Проверка герметичности соединений, замена уплотнений |

| Загрязнение сетки приемника в баке | Очистка или замена сетки, промывка бака |

| Неисправность регулятора давления | Тестирование параметров работы, установка нового регулятора |

| Износ форсунок или уплотнительных шайб | Замена уплотнений, ремонт или замена форсунок |

Диагностический алгоритм:

- Считывание кодов ошибок через OBD-II сканер

- Проверка давления в рампе манометром на разных режимах работы

- Визуальный осмотр топливных магистралей на предмет трещин и подтеков

- Тестирование производительности насосов и герметичности системы

- Анализ состояния фильтров и топливного бака

Важно: После устранения неисправности обязательна сброс ошибок через диагностическое оборудование и тест-драйв для подтверждения стабилизации давления. Используйте только рекомендованные производителем топливные фильтры и уплотнительные материалы.

Последствия использования забитого топливного фильтра

Забитый топливный фильтр создает критическое сопротивление потоку солярки к топливному насосу высокого давления (ТНВД) и форсункам. Двигатель начинает испытывать острый дефицит топлива, несмотря на его наличие в баке. Это приводит к нарушению процесса образования топливно-воздушной смеси и ее сгорания в цилиндрах.

Постепенное загрязнение фильтра усугубляет ситуацию, вызывая цепную реакцию неисправностей в ключевых узлах двигателя. Длительная эксплуатация в таком режиме провоцирует ускоренный износ дорогостоящих компонентов топливной аппаратуры и силового агрегата в целом.

Основные негативные последствия

- Снижение мощности и тяги: Двигатель теряет способность развивать номинальную мощность, появляется вялый отклик на педаль акселератора.

- Трудный запуск: Особенно заметно в холодную погоду – стартеру приходится долго крутить коленвал, прежде чем мотор схватится.

- Неустойчивая работа и троение: Проявляется в виде вибраций, плавающих оборотов холостого хода, пропусков воспламенения в цилиндрах.

- Повышенный расход топлива: Электронный блок управления (ЭБУ), пытаясь компенсировать нехватку топлива, может увеличивать длительность впрыска, что ведет к перерасходу.

- Перегрев ТНВД: Насос вынужден работать с повышенной нагрузкой для преодоления сопротивления фильтра, что вызывает его перегрев и ускоренный износ плунжерных пар.

- Повреждение форсунок: Недостаточное давление и нестабильная подача топлива нарушают тонкий процесс распыла, приводя к закоксовыванию или механическому повреждению распылителей.

- Выход из строя топливного насоса низкого давления (ТННД): Насос в баке или под капотом работает на пределе, пытаясь протолкнуть топливо через засор, что сокращает его ресурс.

- Самостоятельная остановка двигателя: В критических случаях при полном прекращении подачи топлива мотор глохнет даже на ходу.

| Следствие | Причина в системе |

|---|---|

| Потеря мощности на высоких оборотах | Нехватка топлива при возросшем потреблении |

| Черный выхлоп (дымление) | Неполное сгорание из-за обедненной смеси |

| Стук ("жесткая" работа) двигателя | Нарушение угла опережения впрыска и качества распыла |

Перебои подачи дизтоплива в цилиндры

Нарушение стабильной подачи топлива в камеры сгорания проявляется в потере мощности, рывках при разгоне, повышенной дымности выхлопа или неустойчивой работе двигателя на холостом ходу. Данная проблема напрямую влияет на эффективность сгорания топливно-воздушной смеси и может привести к серьезным повреждениям силового агрегата.

Диагностика требует последовательной проверки всех элементов топливоподачи: от бака до форсунок. Критически важно исключить попадание воздуха в систему и обеспечить требуемое давление на всех участках контура.

Основные причины и методы устранения

| Причина неисправности | Способ решения |

|---|---|

| Забитый топливный фильтр | Замена фильтрующего элемента с промывкой отстойника. Проверка регулярности ТО. |

| Завоздушивание системы | Поиск и устранение подсоса воздуха (через соединения, трещины в трубках, изношенные уплотнения). Прокачка топливной магистрали. |

| Неисправность ТНВД (топливного насоса высокого давления) |

Диагностика плунжерных пар, клапанов и регулятора давления. Замена изношенных деталей или насоса в сборе. |

| Загрязнение/износ форсунок | Чистка на стенде, замена распылителей или комплектных форсунок при критическом износе. |

| Некорректная работа подкачивающего насоса | Проверка давления в магистрали низкого давления, замена электробензонасоса или механического насоса ТНВД. |

| Обмерзание фильтра или парафинизация топлива | Прогрев системы, использование зимней солярки, добавление антигелевых присадок. |

| Деформация/закупорка топливопроводов | Замена поврежденных трубок, продувка магистралей сжатым воздухом. |

Коррозия проводки датчиков системы впрыска

Коррозия проводки датчиков системы впрыска (например, датчиков давления топлива, положения распредвала/коленвала, температуры) возникает из-за агрессивного воздействия окружающей среды. Влага, дорожные реагенты, технические жидкости и перепады температур разрушают изоляцию и токопроводящие жилы. Это приводит к нарушению целостности электрических сигналов между датчиками и блоком управления двигателем (ЭБУ).

Поврежденные провода вызывают хаотичные скачки сопротивления, обрыв цепи или короткое замыкание. ЭБУ получает искаженные данные о параметрах работы двигателя, что провоцирует некорректный расчет впрыска топлива. Симптомы проявляются как неустойчивый холостой ход, провалы мощности, затрудненный пуск или переход в аварийный режим с загоранием индикатора "Check Engine".

Диагностика и устранение

Для выявления проблемы требуется:

- Визуальный осмотр жгутов проводов на участках возле разъемов датчиков

- Проверка мультиметром: сопротивления изоляции, целостности жил, контактов в разъемах

- Анализ ошибок ЭБУ (например, P0192, P0335) и показаний в режиме реального времени

Способы ремонта:

- Локальное восстановление: зачистка контактов, обработка антикоррозийным спреем, замена клемм разъема

- Замена поврежденных участков: вырезка корродированных проводов с установкой новых отрезков и термоусадки

- Установка защитных рукавов: герметизация жгутов в зонах риска (под аккумулятором, возле крыльев)

| Профилактическая мера | Эффект |

|---|---|

| Обработка разъемов консистентной смазкой | Защита от окисления контактов |

| Монтаж пластиковых кожухов на жгуты | Механическая изоляция от грязи и влаги |

| Регулярная мойка подкапотного пространства зимой | Удаление реагентов, ускоряющих коррозию |

При замене проводов критично соблюдать цветовую маркировку и сечение жил. Некачественная изоляция или ошибки при пайке провоцируют повторные отказы. После ремонта обязательна проверка сигналов осциллографом и сброс ошибок ЭБУ.

Загрязнение системы EGR и его влияние на характеристики двигателя

Клапан EGR (Exhaust Gas Recirculation) со временем покрывается слоем сажи и нагара из-за постоянного контакта с выхлопными газами. Это особенно характерно для дизельных двигателей, работающих на низкокачественном топливе или при коротких поездках без прогрева. Затвердевшие отложения сужают проходное сечение клапана и нарушают герметичность его закрытия.

Накопление сажи в каналах рециркуляции и впускном коллекторе создает сопротивление потоку воздуха. Это приводит к дисбалансу соотношения "воздух-топливо", снижению эффективного наполнения цилиндров кислородом и нарушению процесса горения топливной смеси. Результатом становится заметное ухудшение динамических показателей двигателя.

Основные последствия загрязнения EGR

- Падение мощности и отзывчивости: Двигатель теряет тягу, особенно при резком нажатии педали акселератора.

- Неустойчивый холостой ход: Появляются вибрации, обороты "плавают" или самопроизвольно снижаются.

- Увеличение расхода топлива: Неоптимальное сгорание смеси приводит к перерасходу топлива.

- Провалы при разгоне и рывки: Автомобиль дергается при наборе скорости из-за неравномерной подачи воздуха.

- Черный дым из выхлопной трубы: Неполное сгорание топлива из-за недостатка кислорода.

- Ошибки двигателя (Check Engine): ЭБУ фиксирует несоответствие фактических параметров (давление, расход воздуха) заданным значениям.

Способы устранения проблемы

- Механическая очистка клапана и каналов: Демонтаж узла, удаление нагара специальными аэрозолями-очистителями и щетками. Требует навыков и осторожности (риск повреждения чувствительного клапана).

- Химическая промывка впускного тракта: Использование спецсоставов, подаваемых через вакуумные шланги или форсунки на работающем двигателе для растворения отложений в коллекторе.

- Замена клапана EGR: Необходима при сильном износе, заклинивании или необратимом загрязнении. Требует адаптации нового клапана к ЭБУ.

- Программное отключение EGR: Перепрошивка блока управления двигателем с физической заглушкой канала рециркуляции. Устраняет проблему, но может повысить выбросы NOx и требует юридической проверки в некоторых регионах.

Профилактика загрязнения

| Мера | Эффект |

|---|---|

| Использование качественного дизтоплива | Снижает образование сажи при сгорании |

| Регулярные длительные поездки | Прогрев системы до температур, выжигающих легкие отложения |

| Применение топливных присадок-очистителей | Уменьшает нагар в камере сгорания и выхлопе |

| Своевременная замена воздушного фильтра | Предотвращает попадание абразивной пыли в систему |

Нестабильная работа после замены топливного фильтра

После замены топливного фильтра дизельный двигатель может демонстрировать нестабильную работу: рывки при разгоне, троение, повышенную вибрацию или затрудненный запуск. Эти симптомы часто связаны с нарушениями в топливоподводящей системе, возникшими в процессе обслуживания.

Ключевой причиной является попадание воздуха в топливную магистраль при замене фильтра. Неполная прокачка системы после установки нового элемента приводит к воздушным пробкам, нарушающим давление топлива. Также возможно использование неоригинального или бракованного фильтра, не соответствующего параметрам двигателя.

Распространенные причины и методы устранения

Основные проблемы и решения:

- Воздушные пробки:

- Прокачайте топливную систему через ручной насос-грушу

- Проверьте герметичность соединений патрубков

- Затяните хомуты на топливоподводящих шлангах

- Ошибки монтажа:

- Убедитесь в правильной ориентации фильтра (вход/выход)

- Проверьте наличие и целостность уплотнительных колец

- Удалите транспортировочные заглушки (если предусмотрены)

| Симптом | Вероятная причина | Действие |

|---|---|---|

| Двигатель глохнет на холостых | Завоздушивание магистрали | Многократная прокачка топливной системы |

| Потеря мощности при нагрузке | Несоответствующий фильтр | Замена на оригинальный фильтрующий элемент |

| Долгий запуск после простоя | Утечка в соединениях | Диагностика герметичности с помощью опрессовки |

Дополнительные рекомендации: Всегда заполняйте новый фильтр чистым топливом перед установкой. При использовании систем Common Rail обязательно сбрасывайте ошибки ЭБУ адаптером после устранения неисправности. Если проблемы сохраняются – проверьте работоспособность топливоподкачивающего насоса и датчиков давления.

Вода в топливоотделителе: симптомы и удаление жидкости

Вода в топливоотделителе возникает из-за конденсации влаги в баке, некачественного топлива или повреждения уплотнений. Её наличие нарушает работу топливной системы, так как вода не смазывает элементы и вызывает коррозию.

Игнорирование проблемы приводит к ускоренному износу плунжерных пар ТНВД, заклиниванию форсунок и выходу из строя топливного насоса высокого давления. Регулярная проверка и удаление жидкости критически важны для профилактики дорогостоящего ремонта.

Симптомы присутствия воды

- Затруднённый запуск двигателя, особенно после длительной стоянки

- Неустойчивая работа на холостом ходу с вибрациями

- Падение мощности и рывки при нагрузке

- Активация индикатора Check Engine (коды ошибок связаны с топливной системой)

- Видимая жидкость в прозрачном отстойнике сепаратора (вода скапливается слоем ниже топлива)

Процедура удаления воды

- Остановите двигатель и дайте ему остыть

- Подставьте ёмкость под сливную пробку/клапан в нижней части топливоотделителя

- Открутите пробку или откройте дренажный клапан (для некоторых моделей требуется ключ)

- Сливайте жидкость до появления чистого дизельного топлива без пузырьков/эмульсии

- Затяните пробку/закройте клапан с рекомендованным моментом

- Прокачайте топливную систему ручной помпой (при наличии) для удаления воздуха

Дополнительные меры

| Действие | Цель |

| Замена топливного фильтра | Удаление остатков воды в фильтрующем элементе |

| Использование присадок-дегидраторов | Связывание остаточной влаги в баке |

| Проверка герметичности топливного бака и горловины | Предотвращение повторного попадания воды |

Неисправность подкачивающего насоса низкого давления

Подкачивающий насос низкого давления (ТННД) обеспечивает стабильную подачу дизельного топлива из бака к топливному насосу высокого давления (ТНВД). Его отказ приводит к нарушению рабочего цикла двигателя, поскольку ТНВД не получает достаточного объема горючего для создания необходимого давления впрыска.

Основными признаками неисправности ТННД являются затрудненный пуск двигателя (особенно "на холодную"), падение мощности при нагрузках, неустойчивая работа на холостом ходу, самопроизвольная остановка мотора. В тяжелых случаях двигатель не запускается вообще из-за отсутствия топлива в магистрали.

Распространенные причины поломок

- Механический износ: разрушение шестерен, крыльчатки или вала насоса из-за естественного старения или применения некачественного топлива.

- Забитый фильтр-сетка: загрязнение защитной сетки на входе насоса абразивными частицами или парафином (при эксплуатации в мороз).

- Разгерметизация системы: подсос воздуха через поврежденные уплотнения, трещины в топливных шлангах или негерметичные соединения.

- Неисправность привода: поломка кулачкового вала (для механических насосов) или обрыв цепи (в цепном приводе).

- Электрические проблемы: окисление контактов, перегорание предохранителя, неполадки реле или обмотки (для электронасосов).

Диагностика и устранение неполадок:

| Метод проверки | Действия по ремонту |

|---|---|

| Замер давления в топливной рампе | При отклонениях от нормы (1.5-6 бар) - замена насоса или ремонт узла |

| Контроль производительности | Снять топливопровод, запустить насос: слабая струя указывает на износ или засор |

| Проверка герметичности системы | Замена треснувших шлангов, подтяжка хомутов, установка новых уплотнительных колец |

| Тест электропитания (для электрических ТННД) | Очистка клемм, замена реле/предохранителей, проверка напряжения на разъеме |

При выявлении механических повреждений (деформация вала, сколы шестерен) насос подлежит замене. Регулярная замена топливных фильтров и использование зимней солярки при минусовых температурах предотвращают 80% отказов ТННД. Для насосов с приводом от ТНВД обязательна синхронная диагностика обоих узлов.

Потеря герметичности обратных топливопроводов

Утечки в обратных магистралях топливной системы дизельного двигателя приводят к подсосу воздуха и нарушению стабильности работы. Даже незначительная разгерметизация вызывает падение давления в контуре, затрудненный пуск, неравномерную работу на холостом ходу и потерю мощности. Топливо может подтекать наружу или воздух проникает внутрь через микротрещины в шлангах, поврежденные уплотнения или ослабленные соединения.

Визуально проблему часто выдают следы солярки на двигателе или подкапотном пространстве, а также характерное шипение в момент остановки мотора. Особенно критично это для систем Common Rail, где малейшее нарушение герметичности немедленно сказывается на работе форсунок. Постоянное попадание топлива на горячие элементы двигателя создает пожарную опасность, а разъедание резиновых компонентов топливом ускоряет износ.

Основные причины и методы устранения

Распространенные источники разгерметизации и способы их ликвидации:

- Трещины и потертости шлангов

Замена поврежденных топливных трубок на оригинальные или сертифицированные аналоги. Обязательна проверка целостности новых шлангов перед установкой. - Деформация уплотнительных колец

Переборка соединений с установкой новых медных шайб или резиновых колец (в зависимости от типа крепления). Смазка уплотнений чистым дизтопливом перед монтажом. - Ослабление хомутов или резьбовых соединений

Подтяжка крепежей с соблюдением момента затяжки, указанного производителем. Замена деформированных или корродированных хомутов. - Коррозия металлических топливных трубок

Замена проржавевших участков магистрали. При временном ремонте – использование герметизирующих составов для металла, устойчивых к дизтопливу.

Диагностика выполняется путем визуального осмотра, промакивания соединений салфеткой для обнаружения следов топлива, либо подачи избыточного давления в систему при выключенном двигателе. Для точного определения точки подсоса воздуха применяется опрессовка контура специальным тестером.

| Симптом | Действие |

|---|---|

| Топливо капает под автомобилем | Локализация утечки, замена элемента |

| Двигатель глохнет после простоя | Проверка герметичности обратки опрессовкой |

| Пена в топливном фильтре | Поиск подсоса воздуха в соединениях |

Чрезмерный износ распылителей форсунок

Распылители форсунок подвергаются экстремальным нагрузкам из-за высокого давления топлива и термического воздействия. Их преждевременный износ нарушает геометрию распыливающих отверстий, что критично для формирования топливного факела.

Основными индикаторами проблемы выступают нестабильная работа двигателя на холостом ходу, повышенная дымность выхлопа (особенно черный или серый дым), а также заметное увеличение расхода топлива при снижении мощности.

Причины и методы устранения

Ключевые причины износа:

- Абразивные частицы в топливе из-за некачественной солярки или несвоевременной замены фильтров

- Коррозия от повышенного содержания серы или воды в горючем

- Кавитационная эрозия внутренних поверхностей от пульсаций высокого давления

- Перегрев распылителя из-за нарушений охлаждения форсунки

- Естественный износ после 100-150 тыс. км пробега

Последствия для двигателя: Неравномерный распыл топлива провоцирует локальные переобогащения смеси, вызывая термические повреждения поршней, закоксовывание колец и ускоренный износ ЦПГ. Нарушается экологичность работы – растут выбросы сажи и NOx.

Диагностика и решения:

- Проверка форсунок на стенде: анализ формы факела, производительности и герметичности

- Замена распылителей новыми оригинальными комплектующими при подтвержденном износе

- Установка дополнительных фильтров тонкой очистки (5-10 мкм) и сепараторов воды

- Контроль состояния топливного насоса высокого давления для исключения подачи пульсирующей струи

- Системное использование топливных присадок с моющими компонентами

Профилактика измерительных блоков в топливной рампе Common Rail

Регулярная профилактика датчиков давления и температуры в топливной рампе Common Rail критична для стабильной работы двигателя. Пренебрежение этими процедурами ведет к искажению показаний, некорректному дозированию топлива форсунками и серьезным нарушениям в работе силового агрегата.

Основные риски связаны с загрязнением чувствительных элементов, коррозией контактов и деградацией электронных компонентов. Систематическое обслуживание позволяет выявлять ранние признаки износа до возникновения критических отказов.

Ключевые профилактические меры

- Контроль качества топлива

- Использование топлива с классом чистоты не ниже ISO 18/16/13

- Установка сертифицированных топливных фильтров с регулярной заменой

- Применение сепараторов воды в системах питания

- Диагностические процедуры

- Ежеквартальная проверка реальных показаний датчиков через диагностический сканер

- Сравнение данных с эталонными значениями для выявления отклонений

- Контроль стабильности сигналов осциллографом

- Техническое обслуживание

- Чистка электрических разъемов контактным очистителем

- Проверка целостности проводки и экранирования

- Визуальный осмотр корпусов датчиков на предмет трещин и подтеков

| Параметр | Норма | Метод проверки |

|---|---|---|

| Сопротивление изоляции | >50 МОм | Мегаомметром (500В) |

| Напряжение опорного сигнала | 5.0±0.1В | Мультиметром на холостом ходу |

| Герметичность соединений | 0 бар/мин | Тестером давления |

Забитые топливозаборные сетки в баке

Топливозаборная сетка, установленная на погружном топливном насосе или всасывающей трубке внутри бака, выполняет функцию грубой очистки горючего. Её засорение создает критическое препятствие для подачи топлива к двигателю.

Забитая сетка провоцирует дефицит топлива в системе высокого давления. Это приводит к нарушению цикличности впрыска, нестабильной работе силового агрегата и риску полной остановки.

Характерные признаки засорения

- Потеря мощности при резком нажатии педали газа или движении под нагрузкой

- Самопроизвольная остановка двигателя после длительной работы на холостом ходу

- Затрудненный запуск, особенно "на горячую"

- Плавающие обороты и вибрация на переходных режимах

Основные причины загрязнения

- Накопление механических примесей (пыль, частицы ржавчины, производственный мусор)

- Образование парафиновых отложений при эксплуатации на летней солярке в мороз

- Размножение микроорганизмов (бактерии, грибок) в водно-топливной эмульсии

- Деградация резиновых компонентов топливной системы (уплотнители, шланги)

Способы устранения неисправности

| Метод | Технология выполнения | Эффективность |

|---|---|---|

| Промывка сетки | Демонтаж насоса, очистка сжатым воздухом и растворителем | Временное решение при умеренном загрязнении |

| Замена фильтрующего элемента | Установка нового сетчатого фильтра (при конструктивной возможности) | Оптимальный долгосрочный вариант |

| Чистка бака | Полная соляризация, удаление шлама и воды | Обязательна при биологическом загрязнении |

Профилактические меры: использование качественного топлива с дезингибиторами, своевременная замена штатного топливного фильтра, установка магнитного уловителя металлической стружки на заборник. При парафинизации обязателен переход на зимнее топливо или добавление антигеля.

Проблемы с системой рециркуляции отработавших газов (EGR)

Система рециркуляции отработавших газов (EGR) предназначена для снижения выбросов оксидов азота (NOx) за счет подмешивания части отработавших газов во впускной коллектор. Однако эта система часто становится источником неисправностей в дизельных двигателях, особенно при длительной эксплуатации или использовании некачественного топлива.

Основные проблемы связаны с загрязнением компонентов системы сажей и нагаром, образующимися в процессе сгорания дизельного топлива, а также с механическими отказами клапана или неисправностями датчиков, контролирующих ее работу. Неправильное функционирование EGR негативно сказывается на работе двигателя в целом.

Распространенные неисправности системы EGR и их проявления

Основными симптомами проблем с клапаном EGR или его системой управления являются:

- Неустойчивая работа на холостом ходу: Двигатель может "троить", обороты плавают или самопроизвольно глохнет.

- Провалы и рывки при разгоне: Потеря мощности, замедленная реакция на педаль акселератора.

- Увеличенный расход топлива: Из-за нарушенного состава топливовоздушной смеси.

- Повышенная дымность выхлопа: Часто наблюдается черный (сажа) или серый дым.

- Жесткая работа двигателя, детонационные стуки: Особенно заметно при нагрузке.

- Загорание лампы неисправности двигателя (Check Engine): ЭБУ фиксирует ошибки, связанные с EGR (например, P0401 - Недостаточный поток EGR, P0403 - Неисправность цепи управления клапаном EGR и др.).

| Тип неисправности | Возможные причины | Способы решения |

|---|---|---|

| Закоксовывание клапана EGR и каналов | Накопление сажи и нагара из выхлопных газов, особенно при городском цикле езды, использовании низкокачественного топлива или масла, неисправностях системы сгорания. | Механическая очистка клапана и каналов специальными средствами; в запущенных случаях - замена клапана. |

| Неисправность клапана EGR | Износ штока или привода; деформация седла или тарелки клапана; прогар; заклинивание в открытом или закрытом положении; повреждение электрической части (для электронных клапанов). | Замена клапана EGR на новый или исправный. Попытки ремонта обычно неэффективны. |

| Проблемы с датчиками | Выход из строя датчика температуры ОГ, датчика дифференциального давления EGR (Delta P), датчика положения клапана EGR; обрыв или замыкание в их цепях. | Диагностика цепей датчиков мультиметром; проверка показаний датчиков сканером; замена неисправного датчика. |

| Неисправность охладителя EGR (если есть) | Разгерметизация (антифриз попадает во впуск или выхлоп); засорение каналов сажей, снижающее эффективность охлаждения газов. | Проверка на разгерметизацию; промывка или замена охладителя. |

Диагностика проблем EGR требует комплексного подхода. Начинают со считывания кодов ошибок с помощью диагностического сканера. Далее анализируют показания датчиков (положение клапана, поток EGR, температура ОГ) в реальном времени. Проверяют электрические цепи управления клапаном и датчиков. Визуальный осмотр клапана и каналов после снятия помогает выявить степень загрязнения или механические повреждения.

Способы устранения:

- Очистка: Эффективна только на ранних стадиях закоксовывания. Используют специальные аэрозольные очистители карбюратора/впуска или жидкости для "замачивания". Механическая очистка требует аккуратности.

- Замена: Основной метод при механических неисправностях клапана, охладителя или датчиков. Важно использовать качественные оригинальные или проверенные аналоги.

- Программное отключение (заглушка) системы EGR: Выполняется перепрошивкой ЭБУ двигателя. Физически клапан либо демонтируют, либо ставят заглушку в канал, а ЭБУ "учат" игнорировать его и связанные датчики. Важно: Это решение экологически нежелательно (повышает выбросы NOx) и может быть незаконным в некоторых регионах. Требует квалифицированного подхода к настройке ЭБУ.

Выбор между ремонтом/заменой и программным отключением EGR зависит от законодательства, стоимости ремонта, состояния двигателя и личных предпочтений владельца. Однако физическое заглушение без корректировки ПО обычно приводит к ошибкам и некорректной работе двигателя.

Резкие хлопки в глушителе при перегазовках

Резкие хлопки в глушителе дизельного двигателя при перегазовках возникают из-за несвоевременного сгорания топливной смеси. Несгоревшие остатки топлива скапливаются в выпускной системе, а при резком открытии дросселя воспламеняются от контакта с раскалёнными элементами или горячими газами, вызывая характерные взрывные звуки.

Данная проблема сигнализирует о нарушениях в цикле сгорания топлива и может привести к повреждению сажевого фильтра, катализатора или элементов выпускного тракта. Требует оперативной диагностики для выявления точной причины неисправности.

Основные причины и решения

Ключевые факторы, провоцирующие хлопки:

- Нарушение угла впрыска (позднее или раннее зажигание)

- Подсос воздуха в топливной магистрали

- Загрязнение/износ форсунок (неравномерное распыление)

- Низкая компрессия в цилиндрах

- Неисправность ТНВД (неправильное давление)

- Забитый сажевый фильтр/EGR (нарушение газообмена)

Способы устранения:

- Проверить герметичность топливных трубок и соединений

- Протестировать компрессию в цилиндрах

- Диагностировать форсунки на стенде (проверка факела распыла)

- Отрегулировать угол опережения впрыска (через диагностический сканер)

- Очистить или заменить клапан EGR, сажевый фильтр

- Проверить работу ТНВД и регулятора давления

| Симптом | Вероятная причина | Экстренные меры |

|---|---|---|

| Хлопки при резком нажатии на газ | Поздний впрыск | Корректировка УОВ |

| Хлопки с белым дымом | Недогоревшее топливо | Диагностика форсунок |

| Хлопки после долгого холостого хода | Забитый EGR | Чистка клапана |

Важно: При систематическом возникновении хлопков прекратите эксплуатацию двигателя до диагностики. Игнорирование проблемы ведёт к прогаранию клапанов и разрушению выпускного коллектора.