Патрубки системы охлаждения - поломки и подбор нового комплекта

Статья обновлена: 28.02.2026

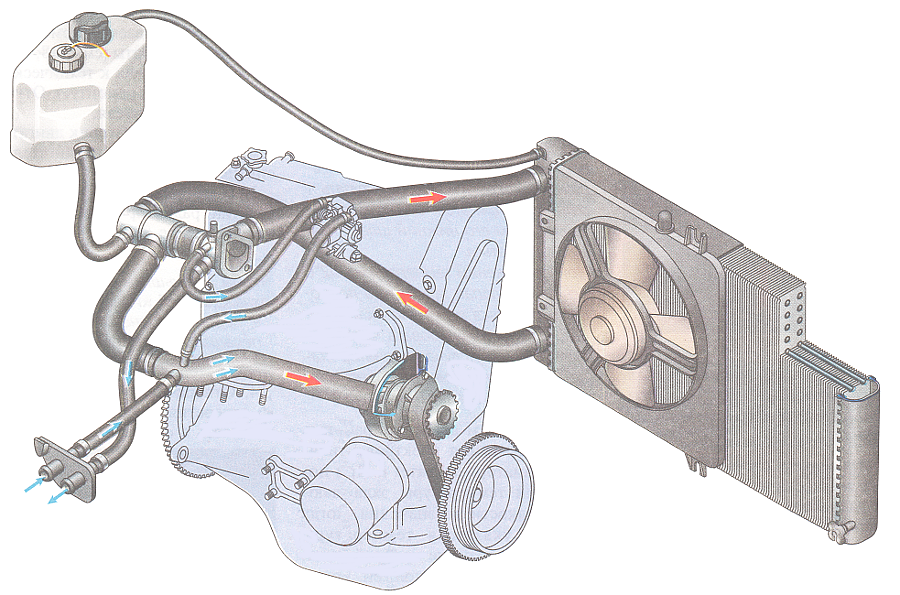

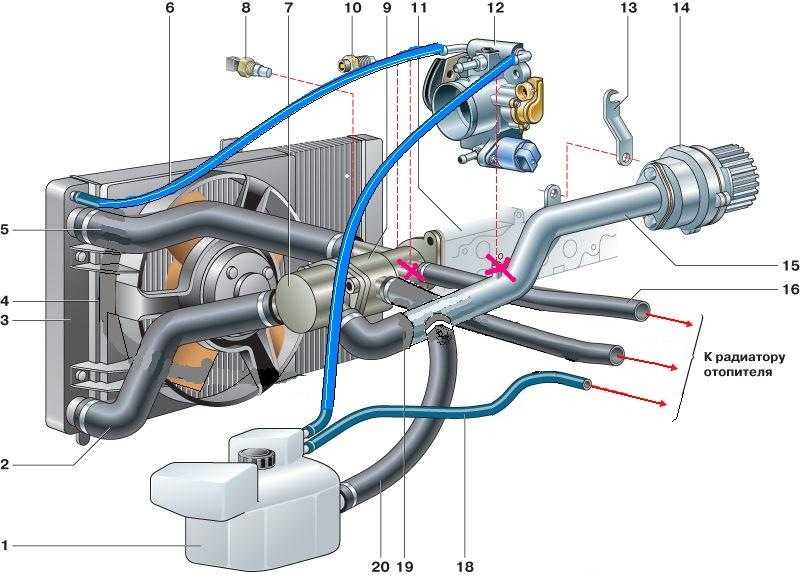

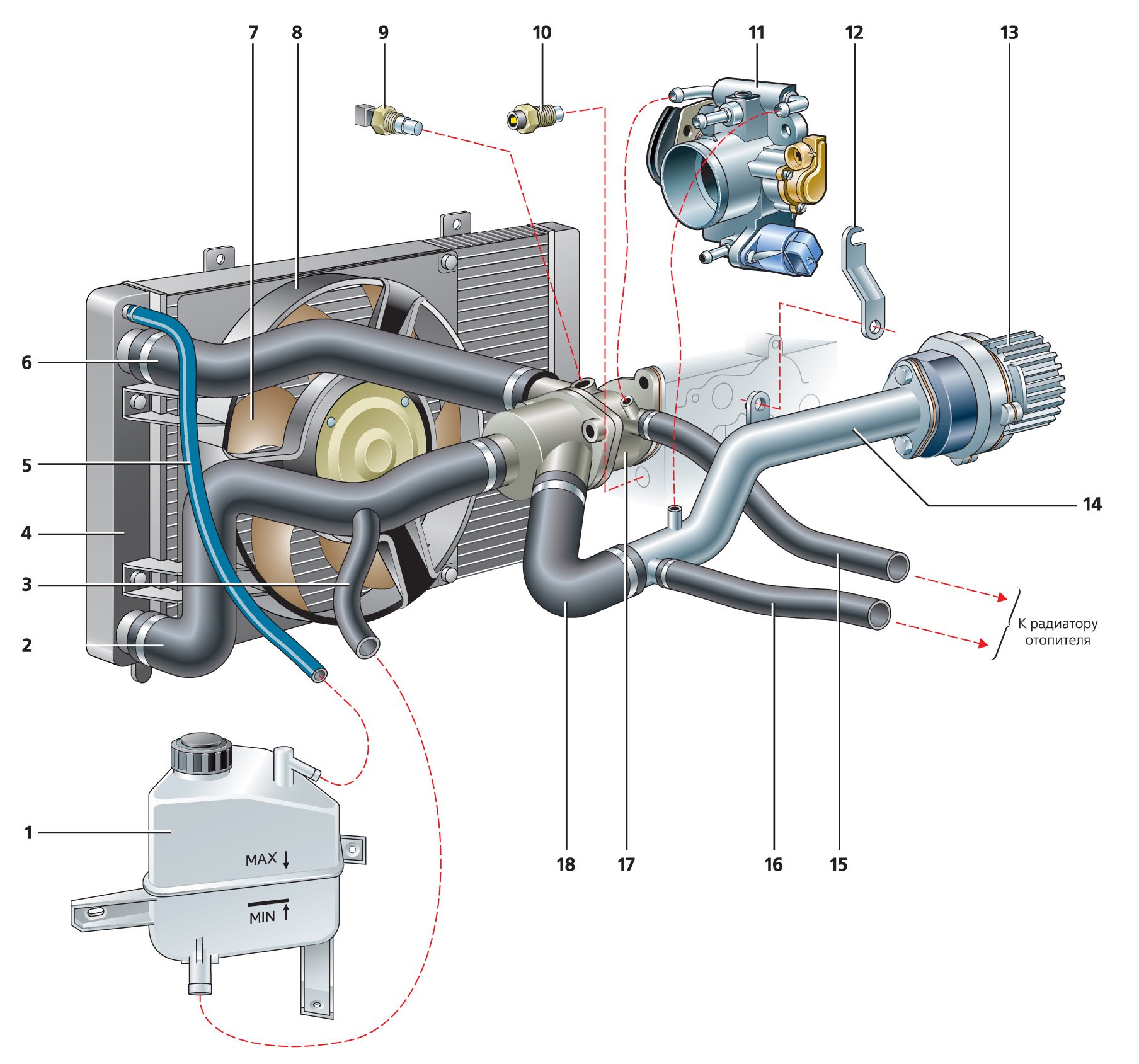

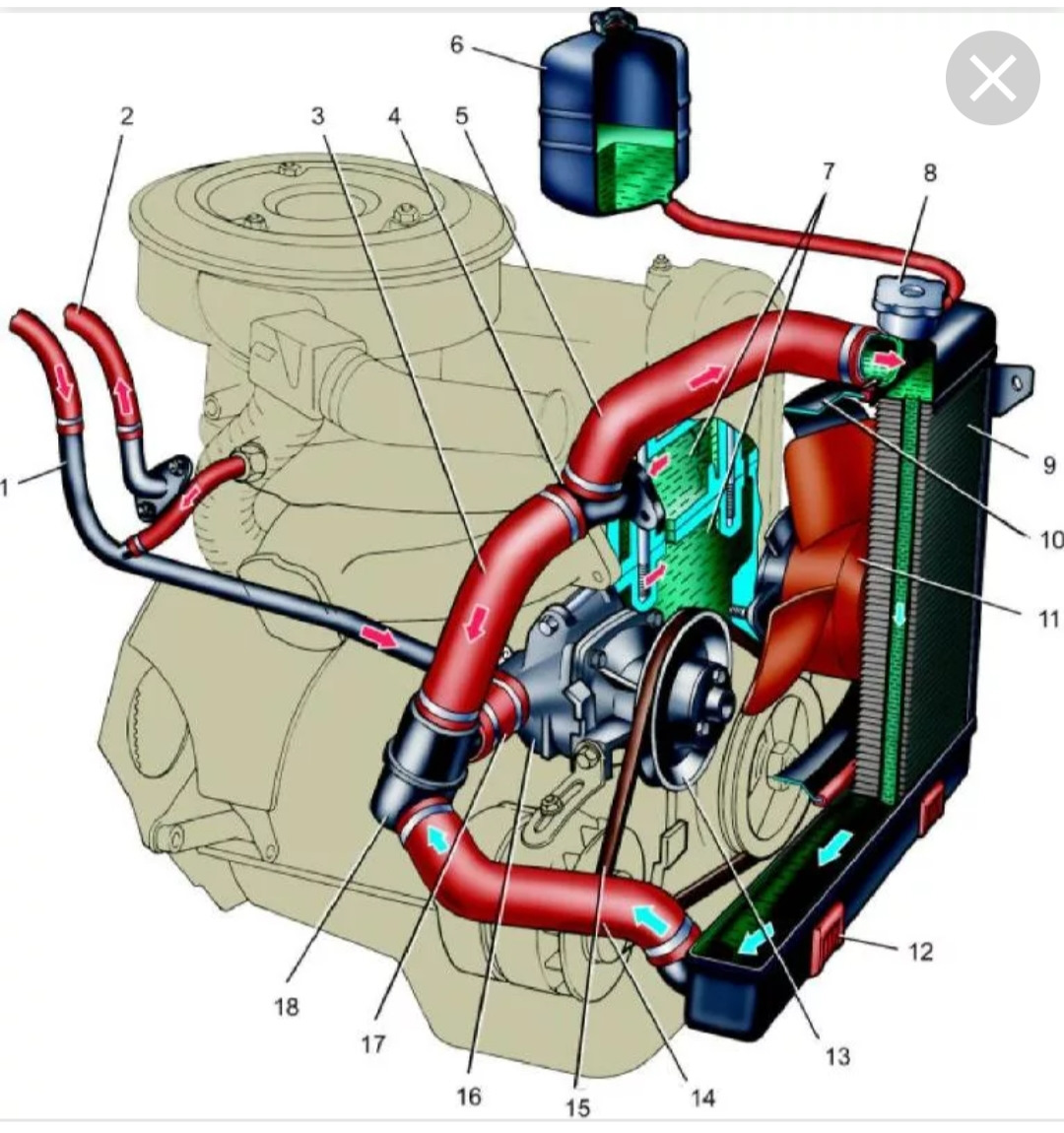

Патрубки системы охлаждения – ключевые элементы, обеспечивающие циркуляцию антифриза между двигателем, радиатором и другими компонентами. От их целостности напрямую зависит стабильность работы силового агрегата: перегрев без своевременного отвода тепла способен вызвать катастрофические последствия вплоть до капитального ремонта.

Со временем резиновые или силиконовые шланги теряют эластичность, трескаются, расслаиваются или разбухают, становясь основной причиной утечек охлаждающей жидкости. Заметить проблему можно по характерным следам тосола под автомобилем, падению уровня в расширительном бачке, запаху антифриза в салоне или частому включению вентилятора.

Выбор новых патрубков требует внимания к материалу, совместимости с техническими жидкостями, температурному диапазону эксплуатации и качеству соединений. Рациональная замена изношенных элементов не только предотвратит внезапный отказ системы, но и защитит двигатель от критических нагрузок.

Типичные признаки износа или повреждения патрубков

Наиболее очевидный признак проблемы – видимые следы охлаждающей жидкости (антифриза или тосола) под автомобилем или на самих патрубках. Постоянные или периодические пятна, капли в области подкапотного пространства или под днищем машины после стоянки требуют немедленного выявления источника утечки. Достаточно часто влажные участки остаются на поверхности резины или на соединении со штуцером.

Второй явный индикатор неисправности – наличие вздутий (пузырей, бугров) на поверхности патрубка. Такие дефекты указывают на расслоение внутренней структуры резины, потерявшей эластичность под давлением системы и действием высоких температур. Вздутый участок в любой момент может разорваться.

Ключевые визуальные и тактильные индикаторы износа

Поддающийся сжатию или чрезмерно мягкий патрубок – признак критичного старения резины. Здоровая трубка должна быть упругой, умеренно жесткой и восстанавливать форму после сжатия. Мягкие стенки легко пережать, что заблокирует циркуляцию жидкости и приведет к перегреву двигателя.

- Микротрещины и растрескивание поверхности (трещины "усталости"): Множество мелких, часто едва заметных продольных или поперечных трещин на внешней поверхности патрубка. Особенно опасны в местах изгибов, сжатия хомутом и возле штуцеров. Со временем превращаются в сквозные.

- Затвердение или "дубление" резины: Материал теряет эластичность, становится хрупким и ломким на ощупь. Часто сопровождается заметными трещинами. Такая трубка не переносит вибраций и легко лопается.

- Масляные разводы и намокание: Намокшая или жирная поверхность патрубка сигнализирует о течи антифриза (часто малозаметной под слоем грязи или пыли) или о попадании моторного масла, которое агрессивно разрушает резину.

- Потеки или кристаллизованные следы охлаждающей жидкости непосредственно возле хомутов на штуцерах радиатора, помпы, термостата или других элементов системы. Даже малейшие следы указывают на негерметичность соединения, вызванную неисправным хомутом или поврежденной посадочной зоной патрубка.

- Постоянное падение уровня антифриза в расширительном бачке без видимых крупных луж под авто - косвенный, но важный признак малозаметной течи где-то в системе, часто в патрубках.

Обязательно проинспектируйте не только внешние поверхности, но и внутренние стенки патрубка в районе точек крепления хомутами. Пережатая или деформированная область часто скрывает надрывы. Любой из этих признаков означает, что патрубок требует немедленной замены.

| Признак | Описание | Риск |

|---|---|---|

| Вздутия | Бугры, "горбы", воздушные карманы под резиной. | Внезапный разрыв, потеря жидкости. |

| Глубокие трещины | Заметные сквозные разрывы материала. | Внезапная течь, отказ системы охлаждения. |

| Пересыхание | Резина твердая, ломкая, с сетью мелких трещин. | Потеря гибкости, повышенное давление при вибрации. |

Растрескивание резины: причины и опасность для системы

Главными виновниками растрескивания резиновых патрубков системы охлаждения становятся агрессивные температурные нагрузки. Постоянные циклы нагрева (до 100–120°C) при работе двигателя и охлаждения при остановке приводят к "усталости" материала, его высыханию и потере эластичности. Это усугубляется контактом с техническими жидкостями (тосолом, маслом, топливом при протечках) и озоном в воздухе, которые разрушают молекулярные связи резины.

Химическая деградация и механическое старение проявляются сначала микротрещинами на поверхности, которые постепенно углубляются. Особенно опасны повреждения на внутренней стороне патрубка или в зонах изгибов – они часто остаются незамеченными при визуальном осмотре.

Опасность растрескиваний для системы:

- Внезапные разрывы: Глубокие трещины резко снижают прочность стенки патрубка. Повышение давления в системе (из-за закипания антифриза, неисправного клапана крышки расширителя) или случайный зацеп могут вызвать разрыв прямо во время движения.

- Подтравливание антифриза: Микротрещины работают как клапаны – пропускают охлаждающую жидкость под давлением при нагреве двигателя и "закрываются" при остывании. Утечка часто незаметна, но уровень антифриза в бачке стабильно снижается.

- Подсос воздуха в контур: В местах трещин на патрубках, расположенных до помпы (особенно всасывающих), возникают воздушные "карманы". Воздух в системе нарушает циркуляцию ОЖ, вызывает локальный перегрев (риск деформации ГБЦ), кавитацию помпы и неточные показания датчиков температуры.

- Загрязнение системы: Трещины становятся ловушками для пыли, грязи, масла. При разрыве или демонтаже патрубка этот мусор попадает внутрь радиатора или блока двигателя, ускоряя износ и засорение тонких каналов.

Отсрочка замены треснувшего патрубка – прямой риск выхода из строя двигателя из-за критической потери антифриза и перегрева. Даже небольшие трещины требуют немедленного внимания.

Вздутия и потери герметичности на патрубках

Вздутия появляются из-за разрушения внутренних слоёв резины или силикона под постоянным давлением охлаждающей жидкости. Это физическое повреждение структуры материала возникает при его старении: термоциклирование ведёт к образованию микротрещин, а воздействие химических компонентов антифриза вызывает размягчение и расслоение. Внешне дефект проявляется локальными выпуклостями или "грыжами", особенно на радиаторных патрубках и шлангах термостата – участках с наибольшим напряжением.

Потеря герметичности чаще всего начинается с микротрещин на поверхностях, контактирующих с хомутами, или на внутренних радиусах изгибов. Со временем эти трещины превращаются в сквозные повреждения, приводящие к подтёкам антифриза. Факторы риска включают:

- Длительное превышение давления в системе из-за неисправной крышки расширительного бачка

- Механические истирание о кузовные элементы и острые кромки

- Использование агрессивных реагентов при очистке подкапотного пространства

- Низкосортная резина при производстве патрубков

Критичность и профилактика повреждений

Разрыв вздутого патрубка вызывает мгновенную потерю охлаждающей жидкости и гарантированный перегрев двигателя. Даже незначительные протечки приводят к системным нарушениям:

- Падение уровня ОЖ – снижение эффективности охлаждения

- Подсос воздуха – образование пробок, "завоздушивание" печки и помпы

- Попадание антифриза на ремни ГРМ – риск их проскальзывания и обрыва

| Визуальный признак | Диагностическое действие | Рекомендованная мера |

|---|---|---|

| Выпуклости на поверхности | Сжать патрубок пальцами при холодном двигателе | Немедленная замена при обнаружении размягчённых участков |

| Маслянистые потёки вдоль шланга | Осмотреть точку крепления хомута, проверить затяжку | Затянуть хомут или установить новый (проволочный тип предпочтительнее) |

| Мелкие трещины у металлических штуцеров | Протереть патрубок салфеткой и проверить появление влаги | При выявлении точечного увлажнения – запланировать замену в течение 2-3 недель |

При подборе комплекта патрубков отдавайте предпочтение изделиям с:

- Многослойной структурой (нейлоновый корд + EPDM-резина)

- Термической стойкостью от -40°C до +150°C (указано на поверхности)

- Маркировкой SAE 20R3 (легковой транспорт) или 20R4 (коммерческий транспорт)

Разрушение внутреннего армирующего слоя: скрытая угроза

Внутренний армирующий слой патрубка, обычно состоящий из синтетических нитей (нейлон, полиэстер) или текстильной корды, отвечает за сопротивление давлению антифриза и температурным деформациям. Его повреждение неизбежно ведёт к внешне незаметному истончению резиновых стенок или локальному вздутию, создавая риски внезапного разрыва при нагрузке. Часто деградация ускоряется агрессивными химическими присадками в низкокачественных ОЖ или несвоевременной заменой технических жидкостей.

Диагностировать проблему сложно без демонтажа: эластичность внешней оболочки маскирует внутренние дефекты. Косвенные признаки включают учащённые утечки антифриза без видимых трещин, появление микротрещин на стыках с хомутами при отсутствии других дефектов или необъяснимое падение уровня ОЖ в бачке. Нестабильный рост давления в системе из-за частичной закупорки отслоившимися фрагментами армирования также является тревожным сигналом.

Критерии выбора комплекта для предотвращения разрушения

- Материал армирования: нейлоновая нить уступает полиэфирной (лавсан) и арамидным волокнам в стойкости к высоким температурам и химикатам;

- Толщина резинового барьера: качественный слой EPDM-резины между антифризом и каркасом минимум 3-4 мм, препятствующий диффузии присадок;

- Совместимость с ОЖ: обязательная маркировка о тестировании с антифризами G12++, G13 или совместимыми гибридными/лобридными составами;

- Заводская сертификация: предпочтение оригинальным комплектам (OEM) или проверенным аналогам с допусками автопроизводителя (например, VW TL 524, BMW N 110 002).

Регулярный осмотр стыков на предмет следов вздутий и течей каждые 20-30 тыс. км пробега снижает риски критических повреждений. Замена патрубков при первом обнаружении окисления внутренней поверхности (определяется фонариком через горловину расширителя) предотвращает выход из строя помпы и радиатора.

Потеря эластичности из-за перепадов температур и старения

Постоянные циклы нагрева и охлаждения разрушают полимерную структуру резиновых и силиконовых патрубков. Резкий температурный перепад110°C в рабочем режиме до -40°C зимой вызывает микротрещины на внутренних стенках. Со временем это приводит к затвердеванию, растрескиванию и утрате герметичности соединений. Особенно уязвимы участки возле хомутов и изгибы.

Необратимая деградация материала ускоряется под воздействием озона, моторных масел и агрессивных компонентов тосола. Старение проявляется в виде:

- утраты пластификаторов(массовая доля снижается на 15-30% за 5 лет)

- пористой структуры на срезах

- расслоения материалов армированных моделей

Критерии выбора устойчивых патрубков

| Параметр | Оптимальное решение | Риск при нарушении |

|---|---|---|

| Материал | EPDM-резина или термостойкий силикон | Растрескивание за 1-2 сезона |

| Армирование | Полиэфирная нить в стенках | Выпучивание при давлении |

| Доп. защита | Тефлоновое напыление внутри | Коррозия от тосола |

- Требуйте сертификаты термостойкости (GOST 5496 или SAE J20 R3)

- Проверяйте эластичность: сжатый пальцами патрубок должен восстановить форму за 2-3 секунды

- Предпочитайте комплекты одного производителя для равномерного старения элементов

Сравнение резиновых и силиконовых патрубков: плюсы и минусы

Резиновые патрубки – традиционное решение для систем охлаждения. Основные преимущества включают низкую стоимость и простоту монтажа. Однако они подвержены старению: под воздействием высоких температур, давления и агрессивных сред (антифриза, масел) резина теряет эластичность, трескается, расслаивается или разбухает. Срок службы напрямую зависит от качества материала – дешевые аналоги быстро выходят из строя. Наличие армирования (корд-нити) повышает стойкость к давлению, но не решает проблему деградации резины.

Силиконовые патрубки отличаются значительно большей термической и химической стабильностью. Они сохраняют гибкость в экстремальном диапазоне температур (от -60°C до +200°C), не растрескиваются от перепадов нагрева и не разъедаются компонентами тосола. Силикон устойчив к озону и ультрафиолету. Армированный стекловолокном силикон выдерживает высокое давление, исключая "раздувание". Главный минус – высокая цена, а некачественный силикон может иметь недостаточную адгезию к металлическим хомутам.

Критичные различия представлены в таблице:

| Характеристика | Резиновые | Силиконовые |

| Срок службы | 3-7 лет | 10+ лет |

| Термостойкость | До +110°C (кратковременно) | До +200°C стабильно |

| Химическая стойкость | Средняя (риск набухания/разрушения) | Высокая |

| Устойчивость к УФ/озону | Низкая | Высокая |

| Цена | Низкая | Высокая |

Ключевые рекомендации при выборе:

- Резина подойдет для бюджетного ремонта со стабильным температурным режимом.

- Силикон предпочтителен для форсированных двигателей, тяжелых условий эксплуатации, а также для критичных участков (например, возле выхлопного коллектора).

- Обязательно используйте качественные армированные варианты и специальные хомуты (пружинные или силовые) для обоих типов.

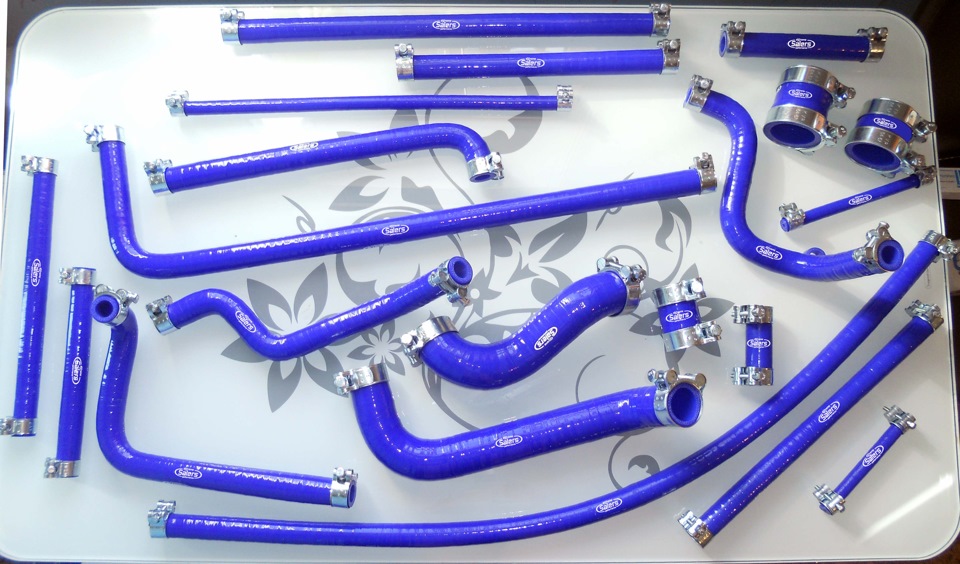

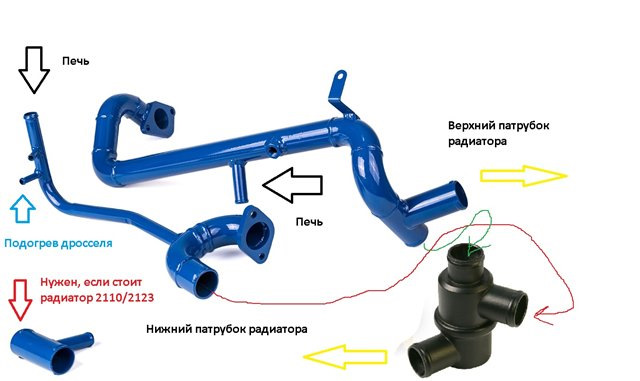

Критерии выбора диаметра и формы патрубков для замены

Точное соответствие внутреннего диаметра новыми патрубками оригинальным параметрам – базовое правило. Несовпадение даже на 2-3 мм провоцирует утечки охлаждающей жидкости или нарушение циркуляции. Форма (углы изгибов, ориентация отводов) должна идеально повторять конфигурацию штатных элементов во избежание перегибов и напряжения в узлах крепления.

При подборе длины учитывайте тепловое расширение: патрубок монтируется без натяга, но с минимальным провисанием (~1.5-2 см). Оптимальный материал – многослойный термостойкий силикон (до +180°C) с полиэфирным армированием для участков высокого давления, либо специализированная маслобензостойкая резина при ограниченном бюджете.

| Критерий | Ключевые требования |

|---|---|

| Диаметр | Полное соответствие штуцерам радиатора, помпы и термостата (пример: Ø32 мм, Ø38 мм) |

| Конфигурация | Точное повторение углов поворота (45°, 90°, S-образные), расположения отводов и переходников |

| Рабочие параметры | Термостойкость (для верхних патрубков – от +125°C), давление (армирование для линий подачи к насосу) |

| Комплектность | Наличие всех фигурных элементов для конкретной модели (включая мелкие отводы дросселя и бачка) |

Оригинальные комплекты против аналогов: что надежнее?

Оригинальные патрубки производятся по спецификациям автомобильного концерна с использованием качественных материалов (EPDM-резина, силикон), что обеспечивает точное соответствие геометрии, термостойкость до +150°C и устойчивость к агрессивным антифризам. Оригинальные комплекты включают все необходимые элементы для конкретной модели: основные патрубки, переходники, хомуты и уплотнители, исключая риски протечек. Гарантия от производителя обычно составляет 2 года, но стоимость на 40-80% выше аналогов.

Сертифицированные аналоги от проверенных брендов (Gates, Continental, Meyle) могут демонстрировать сопоставимое качество при соблюдении стандартов ISO/TS 16949. Дешёвые небрендированные аналоги часто изготавливаются из некондиционной резины, что приводит к деформации на горячем двигателе, растрескиванию в морозы и быстрой деградации от этиленгликоля. Экономия при покупке таких комплектов достигает 50%, но срок службы редко превышает 1 год, а риск внепланового ремонта из-за обрыва патрубка увеличивается в 3 раза.

Критерии выбора

| Параметр | Оригинал | Качественный аналог | Дешёвый аналог |

|---|---|---|---|

| Материал резины | Стандартизированный EPDM | EPDM с маркировкой | Регенерат неизвестного состава |

| Термостойкость | +135°C...+150°C | +120°C...+135°C | До +90°C (риск расплавления) |

| Комплектация | Полная (включая хомуты) | Полная или базовая | Часто без хомутов/уплотнителей |

| Ресурс | 5+ лет | 3-4 года | 6-18 месяцев |

Приоритет оригинала оправдан для:

- Турбированных двигателей с высоким тепловым режимом

- Машин с пробегом свыше 200 000 км

- Ситуаций, когда доступ к двигателю ограничен (ремонт требует демонтажа)

Аналоги допустимы:

- Для авто с пробегом до 150 000 км

- При наличии допусков OEM (маркировка "по спецификации BMW/VAG")

- После проверки состава резины по DIN 53521

Важность правильного подбора хомутов для патрубков

Хомуты играют критически важную роль в герметичности соединений патрубков системы охлаждения двигателя и отопителя салона. Их нельзя считать второстепенной деталью. Даже новый качественный патрубок не будет выполнять свою функцию при неправильном или поврежденном зажимном устройстве. Недостаточное усилие зажима приводит к медленным протечкам охлаждающей жидкости, что снизит ее уровень, может вызвать перегрев двигателя и образование воздушных пробок в системе. Избыточное же усилие, напротив, деформирует или срезает патрубок наружной частью хомута (особенно острыми краями неподходящих хомутов-усиков или слабых пластиковых деталей), что вызывает мгновенный разрыв или постепенное разрушение резины.

При подборе комплекта хомутов необходимо учитывать несколько ключевых параметров: внутренний диаметр патрубка, материал самого хомута (нержавеющая сталь наиболее надежна), метод затяжки (винтовой/торкс, червячный или пружинный) и рекомендуемое усилие обжатия. Червячные хомуты универсальны и позволяют регулировать усилие, но склонны к ослаблению при вибрациях и требуют контроля затяжки. Пружинные ("Oetiker") создают постоянное усилие и устойчивы к вибрациям, но имеют ограниченный диапазон диаметров и требуют специального инструмента для монтажа/демонтажа. Пластиковые хомуты имеют строгое ограничение по температуре и диаметру, часто применяются на вторичных магистралях внутри салона.

Ключевые моменты при выборе хомутов

- Соответствие диаметру патрубка: Хомут должен перекрывать номинальный диаметр патрубка как минимум на 70% своей рабочей зоны.

- Широкая опорная поверхность: Лента хомута должна равномерно распределять давление по окружности патрубка, предотвращая прорезание резины.

- Коррозионная стойкость: Обязательно использование нержавеющей стали или высококачественных пластиков для химической стойкости в агрессивной среде антифриза.

- Резьбовая пара червячных хомутов: Должна быть защищена от коррозии и обеспечивать плавную затяжку без заеданий.

- Оригинальные или авторитетные аналоги: Не стоит экономить на хомутах – использование дешевых ненадежных изделий ставит под угрозу всю систему охлаждения.

Важно: Всегда подбирайте хомуты в соответствии со спецификацией производителя или рекомендациями поставщика качественных комплектов патрубков. При замене патрубков настоятельно рекомендуется заменять и хомуты на новые, так как старые потеряли усилие обжатия или коррозия могла повредить их элементы.

Виды армирования патрубков и их влияние на долговечность

Армирующий слой в патрубках системы охлаждения предотвращает деформацию, растяжение и сплющивание под воздействием давления, вибраций и температурных перепадов. Без него резина быстро теряет форму, трескается или разрывается, особенно в зонах крепления хомутов или близко к горячим элементам двигателя.

Тип армирования напрямую определяет устойчивость патрубка к внешним нагрузкам и срок службы. Хлопчатобумажная ткань обеспечивает базовую защиту и применяется в низконагруженных участках, тогда как полиэстер и нейлон повышают прочность на 20–30%. Наибольшую стойкость к давлению дают арамидные волокна (типа кевлара) и стекловолокно, выдерживающие экстремальные температуры до +150°C без потери эластичности.

Сравнительные характеристики армирующих материалов

| Материал | Макс. температура | Устойчивость к давлению | Средний срок службы |

|---|---|---|---|

| Хлопок | до +100°C | Низкая | 2–3 года |

| Полиэстер | до +120°C | Средняя | 4–5 лет |

| Арамидное волокно | до +150°C | Высокая | 7+ лет |

Критичное влияние оказывает и структура усиления: спиральная намотка нитей снижает риск локальных перегибов, а поперечно-продольное плетение равномерно распределяет давление по всей поверхности. Некачественное армирование проявляется «выпучиванием» патрубка в местах сжатия или расслоением резинового слоя.

При выборе обращайте внимание на:

- Расположение патрубка – возле выпускного коллектора нужны термостойкие материалы;

- Давление в системе – для турбированных двигателей обязательны арамидные или стекловолоконные усилители;

- Совместимость с антифризом – некоторые синтетические волокна разрушаются от агрессивных хладагентов.

Особенности замены патрубков в труднодоступных местах двигателя

Замена патрубков в стеснённых условиях требует особого подхода из-за ограниченного доступа к точкам крепления и высокого риска повреждения соседних узлов. Необходимо тщательно спланировать последовательность действий, используя специализированный инструмент для снижения трудоёмкости работ и предотвращения ошибок сборки.

Зачастую демонтаж навесного оборудования (воздушного фильтра, генератора или кронштейнов) создаёт необходимый зазор для манипуляций. Предварительная очистка зоны от грязи предотвращает попадание абразивных частиц в систему охлаждения после установки новых элементов.

Ключевые аспекты проведения работ

- Применение гибкого инструмента: карданные шарниры для ключей, трещоточные отвертки с шарнирной головкой и удлинители позволяют работать под сложными углами

- Защита соединений: смазка силиконовым спреем облегчает посадку патрубка на штуцер, предотвращая перекос и задиры внутреннего слоя

- Контроль фиксации хомутов: использование торцевых ключей вместо плоскогубцев обеспечивает равномерную затяжку даже при ограниченной амплитуде движения руки

| Проблема | Решение |

|---|---|

| Видимость соединений | Применение эндоскопа или зеркала на гибкой ножке |

| Риск перепутывания патрубков | Маркировка старых элементов изолентой перед снятием |

| Сложность установки пружинных хомутов | Временная фиксация патрубков пластиковыми стяжками |

Обязательная проверка системы под давлением после замены (без запуска двигателя) выявляет микроподтоки на раннем этапе. Целесообразно выбирать ремонтные комплекты с защитной гофрой на участках контакта с горячими деталями – это увеличивает ресурс патрубков в зонах термонагрузок.

Технология правильной установки новых патрубков системы охлаждения

После слива антифриза и демонтажа старых патрубков, тщательно очистите посадочные места на всех агрегатах системы охлаждения (радиатор, термостат, помпа, двигатель). Удалите остатки старого герметика, ржавчину или коррозию металлическим скребком или щеткой. Обратите особое внимание на состояние хомутов – поврежденные или корродированные замените новыми, рекомендованного производителем размера.

Перед монтажом новых патрубков проверьте их маркировку на соответствие оригиналу и точность геометрии ветвлений. Смочите внутреннюю поверхность патрубков свежей охлаждающей жидкостью для облегчения надевания. Установите патрубок на место без перекосов и чрезмерного растяжения, сначала зафиксируйте его рукой для контроля положения, затем последовательно затяните хомуты с требуемым моментом (cледуя данным мануала авто). Обязательно используйте оригинальные герметизирующие составы на резьбовых соединениях (если применяются) и избегайте внутренних повреждений от контакта с краями патрубков при установке.

Ключевые шаги финального этапа

- Проверка соединений на задиры: Визуально проконтролируйте равномерность посадки по всему периметру и отсутствие замятия резины кромкой патрубка

- Контрольная затяжка хомутов: Повторно затяните все хомуты после первого прогрева двигателя до рабочей температуры

- Тест системы на герметичность: Залейте антифриз до нормы уровня, запустите двигатель при открытой крышке расширительного бачка для выхода воздуха, затем доведите обороты до средних и проведите осмотр всех соединений под давлением

Проверка системы на герметичность после замены патрубков

После установки новых патрубков запустите двигатель на 5-7 минут для прогрева до рабочей температуры. Это создаст рабочее давление и выявит температурное расширение соединений. Тщательно осмотрите места соединений патрубков со штуцерами радиатора, термостата, помпы и двигателя. Любые признаки протечки антифриза требуют немедленного заглушения мотора.

Используйте чистую белую ткань или бумагу для выявления мельчайших капель тосола в труднодоступных зонах. Слушайте посторонние звуки – шипение указывает на утечку паров или жидкости. Дополнительно проверьте герметичность при повышенном давлении (например, с помощью ручного насоса), если предыдущие шаги недостаточно убедительны. Контроль уровня антифриза в расширительном бачке обязателен в течение первых двух поездок.

Этапы диагностики:

- Оцените общее состояние шлангов – трещины, перегибы, вздутия

- Проверьте надёжность хомутов во всех точках крепления

- Исследуйте штуцеры на наличие микротрещин и коррозии

Важно: Даже минимальная утечка приводит к критическому перегреву. Течь вблизи ремня ГРМ способна вызвать его обрыв.

Профилактические меры для увеличения срока службы патрубков

Регулярная профилактика предотвращает внезапные разрывы патрубков, ведущие к перегреву двигателя и дорогостоящему ремонту. Систематический контроль состояния элементов снижает риск поломок в экстремальных условиях эксплуатации.

Падение давления в системе, контакт с агрессивными жидкостями (масло, топливо) и экстремальные температуры – главные факторы старения патрубков. Упреждающие меры минимизируют эти воздействия, сохраняя эластичность и герметичность материала на протяжении всего эксплуатационного периода.

Практические рекомендации

- Визуальный осмотр раз в 3 месяца: проверяйте патрубки на вздутия, трещины, потертости и следы охлаждающей жидкости. Особое внимание уделите участкам возле хомутов.

- Контроль состояния хомутов: подтягивайте ослабленные крепления и заменяйте ржавые или деформированные хомуты на нержавеющие двухзажимные аналоги.

- Качественный антифриз: используйте рекомендованные производителем составы и меняйте жидкость каждые 2–3 года. Избегайте смешивания разных типов охлаждающих средств.

- Защита от внешних воздействий: очищайте патрубки от масляных пятен и грязи. Изолируйте элементы от прямого контакта с острыми кромками кузова или движущимися деталями.

- Предотвращение перегрева: своевременно устраняйте неисправности термостата, вентилятора и радиатора для поддержания стабильного температурного режима.

- Плановые замены: устанавливайте новые оригинальные или сертифицированные комплектующие при пробеге 60–100 тыс. км независимо от видимого износа.

Список источников

Информация для статьи основана на авторитетных профильных ресурсах, гарантирующих техническую достоверность и практическую применимость рекомендаций. Акцент сделан на актуальных данных 2020–2024 годов от производителей и автомобильных инженеров.

Отбор источников проводился по критериям экспертной специализации, а также соответствия последним стандартам автомобилестроения и ремонтных практик. Особое внимание уделено официальной технической документации и результатам независимых испытаний компонентов систем охлаждения.

- Технические руководства производителей автомобилей: сервисные мануалы от концернов VAG, General Motors, Toyota – разделы по устройству систем охлаждения двигателя

- Нормативная документация: стандарты SAE J20 и ISO 13762 по требованиям к резинотехническим изделиям автомобильных систем

- Специализированные автомобильные издания: материалы журналов «За рулём», «Авторевю», «Automotive Engineering International» об инженерных решениях в системах терморегулирования

- Белые книги производителей компонентов: технические отчёты компаний Gates, Continental, Dayco о свойствах материалов патрубков (EPDM, силикон), методиках тестирования на термостойкость и долговечность

- Академические исследования: диссертации МГТУ им. Баумана и НАМИ по деградации полимеров в динамически нагруженных системах ДВС

- Отраслевые аналитические отчёты: статистика от Frost & Sullivan 2023 года по распространённым отказам компонентов системы охлаждения