Передние стойки амортизаторов - конструкция, виды, назначение

Статья обновлена: 01.03.2026

Передние стойки амортизаторов – критически важный компонент подвески любого современного автомобиля. Они обеспечивают управляемость, устойчивость и комфорт, напрямую влияя на безопасность движения.

Конструктивно стойка объединяет амортизатор, пружину и поворотный механизм, воспринимая динамические нагрузки от дороги и кузова. Понимание её устройства позволяет диагностировать неисправности и выбирать оптимальные решения для конкретных условий эксплуатации.

В статье детально рассмотрены внутреннее строение стоек, ключевые отличия популярных типов (гидравлические, газонаполненные, адаптивные), а также их основные функции: гашение колебаний, поддержание контакта колеса с дорогой и обеспечение точной реакции на рулевое управление.

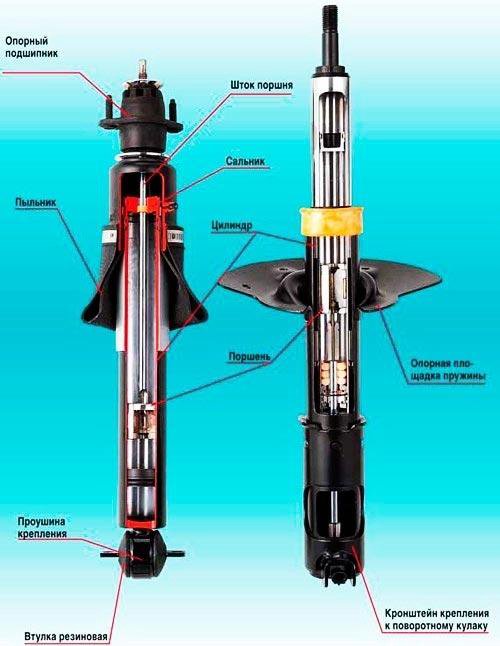

Назначение корпуса стойки и штока амортизатора

Корпус стойки выполняет роль силового элемента, объединяющего амортизатор с пружиной подвески в единый узел. Он воспринимает нагрузки от кузова автомобиля и передаёт их на колёсную опору, обеспечивая структурную целостность системы. Герметичный корпус защищает внутренние компоненты от загрязнений и механических повреждений, одновременно служа резервуаром для гидравлической жидкости.

Шток амортизатора передаёт кинетическую энергию от неподрессоренных масс (колесо, рычаг) на поршень внутри корпуса. Изготавливается из высокопрочной легированной стали с хромированным покрытием для устойчивости к коррозии и истиранию. Точная калибровка диаметра штока и шлифовка поверхности минимизируют трение в сальнике, предотвращая утечки масла.

Ключевые функции пары

![]()

- Корпус:

- База для крепления опорного подшипника и поворотного кулака

- Стабилизация геометрии подвески при кренах и разгоне

- Шток:

- Преобразование вертикальных колебаний в движение поршня

- Обеспечение герметичности динамического соединения через сальник

| Компонент | Материалы изготовления | Критические параметры |

|---|---|---|

| Корпус | Толстостенная сталь, алюминиевые сплавы | Соосность посадочных зон, антикоррозионное покрытие |

| Шток | Хромомолибденовая сталь 40ХМА | Твёрдость поверхности (58-62 HRC), отклонение по прямолинейности ≤0.01 мм |

Синхронная работа корпуса и штока определяет ресурс стойки: корпус гасит низкочастотные вибрации, а шток обеспечивает плавность хода поршня при высокоскоростных перемещениях. Нарушение целостности корпуса или деформация штока приводят к дисбалансу демпфирующих характеристик и ускоренному износу сопряжённых деталей.

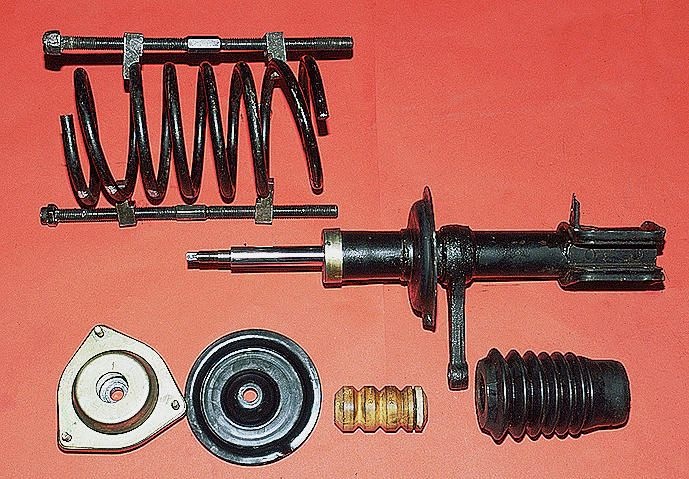

Из каких деталей состоит опорный подшипник

Конструкция опорного подшипника включает несколько ключевых компонентов, обеспечивающих подвижное соединение амортизационной стойки с кузовом автомобиля. Основная задача узла – передача нагрузок при повороте колес и гашение вибраций.

Каждый элемент играет критическую роль в работе подвески, обеспечивая плавное вращение штока амортизатора при сохранении стабильного положения стойки. Рассмотрим составные части типичного опорного подшипника.

Основные компоненты

- Верхняя опорная чашка (наружное кольцо) – жёстко фиксируется к кузову через монтажную площадку, имеет крепёжные отверстия.

- Нижняя опорная чашка (внутреннее кольцо) – соединяется с штоком амортизатора, вращается при повороте руля.

- Тела качения – шарики или ролики между кольцами, обеспечивающие низкое трение. Располагаются в сепараторе.

- Сепаратор – пластиковая или металлическая клетка, удерживающая тела качения на равном расстоянии.

- Уплотнительные кольца – резиновые сальники, защищающие внутреннюю полость от влаги и загрязнений.

- Резиновый демпфер – гасит вибрации между металлическими компонентами подшипника и кузовом.

| Деталь | Материал | Функция |

|---|---|---|

| Опорные чашки | Закалённая сталь | База для крепления и вращения |

| Тела качения | Хромистая сталь | Обеспечение качения с минимальным трением |

| Уплотнения | Морозостойкая резина | Защита от коррозии и абразивного износа |

Функции защитного кожуха (пыльника) амортизатора

Основное назначение защитного кожуха (пыльника) амортизатора заключается в обеспечении барьера между штоком амортизатора и внешней агрессивной средой. Он плотно облегает выступающую часть штока, предотвращая прямой контакт с дорожной грязью, пылью, песком, мелкими камнями и химическими реагентами.

Функционирование амортизатора критически зависит от чистоты и целостности штока и сальника. Пыльник выступает первой линией обороны, без которой срок службы важнейших внутренних компонентов стойки резко сокращается, а ее работоспособность быстро ухудшается.

Ключевые функции защитного кожуха:

- Защита от абразивного износа: Предотвращает попадание песка, пыли, мелких камней и прочих твердых частиц на поверхность штока. Эти абразивы действуют как наждак, царапая полированную поверхность штока при его движении вверх-вниз.

- Предотвращение загрязнения сальника: Является основным барьером, не позволяющим грязи и абразивам достичь сальника штока – критически важного уплотнения. Поврежденный или забитый грязью сальник теряет герметичность, что приводит к утечке гидравлической жидкости или газа и полному выходу амортизатора из строя.

- Защита от влаги и коррозии: Минимизирует контакт штока с водой, солевыми растворами (используемыми зимой против гололеда) и другими жидкостями. Это предотвращает коррозию (ржавчину) штока, которая не только повреждает полировку, но и ускоряет износ сальника.

- Предотвращение образования задиров: Сохраняя поверхность штока чистой и гладкой, пыльник минимизирует риск образования задиров (глубоких царапин) при работе амортизатора. Задиры также разрушают сальник и приводят к утечкам.

- Температурная защита: Частично экранирует шток от прямого воздействия высоких температур (например, от нагретого тормозного диска), что важно для стабильной работы гидравлической жидкости внутри амортизатора и долговечности уплотнений.

- Удержание смазки: В гофрированных пыльниках часто предусмотрена полость, где размещается консистентная смазка. Пыльник помогает удерживать эту смазку вокруг штока и сальника, обеспечивая дополнительную смазку и защиту уплотнительного узла.

- Снижение шума: Предотвращает прямой контакт между витками пружины и корпусом амортизатора (в некоторых конструкциях), а также может гасить возможные вибрации, тем самым уменьшая вероятность появления посторонних стуков.

Предназначение буфера сжатия в передней стойке

Буфер сжатия (отбойник) – эластичный элемент внутри стойки, изготовленный из высокопрочной резины или полиуретана. Он устанавливается на шток амортизатора или корпус стойки и активируется в конце хода сжатия подвески.

Его основная задача – предотвращение жесткого удара металлических деталей стойки при максимальном сжатии, например при проезде глубоких ям или резком торможении. Это достигается за счет поглощения и демпфирования ударных нагрузок в финальной фазе хода подвески.

Ключевые функции буфера сжатия

- Защита элементов подвески: Исключает прямой контакт поршня амортизатора с дном корпуса, предотвращая деформации и разрушение.

- Снижение шума и вибраций: Смягчает ударные нагрузки, передаваемые на кузов автомобиля.

- Стабилизация штока: Обеспечивает дополнительное направляющее воздействие на шток амортизатора в крайнем положении.

- Плавность хода: "Дотягивает" демпфирование в конце сжатия, улучшая комфорт.

| Последствия износа буфера | Результат исправной работы |

|---|---|

| Стуки в подвеске при наезде на препятствия | Тихая работа подвески в экстремальных условиях |

| Ускоренный износ амортизатора и опорного подшипника | Защита дорогостоящих компонентов стойки |

| Пробивание подвески с резким ударом в кузов | Плавное ограничение хода сжатия |

Важно: Деградация материала буфера (расслоение, потеря упругости) приводит к частичной или полной потере защитных функций. Регулярная диагностика состояния отбойника критична для безопасности и ресурса стойки.

Роль уплотнителя в герметизации штока

Уплотнитель, расположенный в верхней части стойки амортизатора вокруг штока поршня, является ключевым элементом системы герметизации. Его основная задача – предотвратить утечку рабочей жидкости (масла или газомасляной смеси) из внутренней полости корпуса стойки в окружающую среду. Одновременно он служит барьером, защищающим внутренние компоненты стойки от проникновения внешних загрязнителей: пыли, грязи, влаги и абразивных частиц с дорожного покрытия.

Нарушение целостности или износ уплотнителя приводит к критическим последствиям: постепенной утечке жидкости, снижению демпфирующей способности амортизатора и ухудшению управляемости автомобиля. Попадание абразивных частиц внутрь корпуса вызывает ускоренный износ направляющей втулки штока и зеркала цилиндра, что провоцирует появление стуков и преждевременный выход стойки из строя.

Принцип работы и требования к уплотнителям

Уплотнитель работает в экстремальных условиях:

- Высокие давления – выдерживает скачки давления внутри стойки при резких ходах сжатия/отбоя.

- Температурные нагрузки – функционирует в широком диапазоне (-40°C до +120°C и выше) без потери эластичности.

- Динамические нагрузки – постоянно контактирует с движущимся штоком при вибрациях и ударах.

- Агрессивная среда – устойчив к химическому воздействию гидравлической жидкости.

Материалы для современных уплотнителей:

| Материал | Преимущества | Недостатки |

|---|---|---|

| NBR (нитрильный каучук) | Хорошая маслостойкость, низкая стоимость | Ограниченный температурный диапазон |

| FKM (фторкаучук/Viton®) | Высокая термостойкость, химическая инертность | Высокая цена, жесткость при низких температурах |

| PTFE (политетрафторэтилен) | Минимальное трение, износостойкость | Требует точной геометрии, сложный монтаж |

Конструктивно уплотнитель часто сочетает несколько элементов: основное маслосъемное кольцо, пыльник (защитный чехол) и сальник. Дополнительные губчатые элементы или маслосъемные кромки на внутренней поверхности очищают шток от остатков жидкости при его втягивании. Для компенсации износа в премиальных стойках применяют пружинные кольца (наполнители), поджимающие уплотнитель к штоку.

Особенности крепления поворотного кулака

Поворотный кулак выступает ключевым связующим звеном между подвеской и колесом, обеспечивая его вращение и управляемость. Крепление к амортизаторной стойке реализуется через верхнюю опорную часть стойки (чашеобразное гнездо) и нижнюю точку соединения, интегрированную в корпус кулака. Эта конструкция обязана гарантировать абсолютную жесткость фиксации стойки для сохранения точной геометрии подвески при интенсивных динамических нагрузках.

Фиксация стойки внутри кулака осуществляется комбинацией резьбовых соединений и прессовой посадки. Нижний фланец штока амортизатора жестко стягивается с корпусом кулака болтами через направляющую опору, а сам корпус стойки часто запрессовывается в ответственное посадочное место кулака с высокой степенью натяга. Дополнительно применяются стопорные кольца или контргайки для предотвращения самопроизвольного ослабления соединения.

Основные типы соединений и их характеристики

- Болтовое крепление (вилка/проушины): Стойка имеет нижний кронштейн в форме вилки с двумя проушинами, которые совмещаются с ответной частью кулака и стягиваются пальцем (шпилькой) и гайкой. Распространено на внедорожниках и коммерческом транспорте.

- Фланцевое соединение: Корпус стойки оснащен фланцем с несколькими (обычно 2-3) отверстиями. Фланец прижимается к плоскости кулака болтами, обеспечивая равномерное распределение нагрузки. Характерно для многих переднеприводных легковых автомобилей.

- Интегрированная стойка (McPherson): Корпус стойки напрямую запрессовывается в цилиндрическое гнездо поворотного кулака и фиксируется зажимным болтом (стяжкой), проходящим через проушины кулака и сжимающим корпус стойки. Самый распространенный тип на легковых авто.

Критически важные требования к крепежу:

- Отсутствие люфтов: Любой свободный ход в соединении стойки и кулака приводит к уводу автомобиля с траектории, вибрациям руля и ускоренному износу шин.

- Коррозионная стойкость: Крепежные элементы (болты, пальцы, гайки) подвергаются агрессивному воздействию реагентов и влаги, поэтому выполняются из высокопрочных сталей с защитными покрытиями.

- Контроль момента затяжки: Обязательное соблюдение регламентных моментов при монтаже болтов/гаек - перетяг ведет к деформации или срыву резьбы, недотяг - к разбалтыванию.

| Тип крепления | Преимущества | Недостатки |

|---|---|---|

| Болтовое (вилка) | Простота замены стойки, ремонтопригодность | Большие габариты узла, риск износа втулок пальца |

| Фланцевое | Хорошая стабильность, равномерная нагрузка | Требует точного позиционирования при установке |

| Интегрированная (McPherson) | Компактность, высокая жесткость, низкая стоимость | Сложность демонтажа (требует съемника), риск прикипания |

Состояние узла крепления стойки к поворотному кулаку напрямую влияет на безопасность движения. Регулярный визуальный осмотр на предмет трещин, коррозии и деформаций, контроль затяжки крепежа и своевременная замена изношенных компонентов являются обязательными процедурами технического обслуживания ходовой части.

Задачи пружины подвески в стоечном узле

Основной функцией пружины является восприятие вертикальных нагрузок от массы автомобиля и динамических сил, возникающих при движении по неровностям. Благодаря свойству упругой деформации, она сжимается при наезде на препятствие, аккумулируя энергию удара, и плавно возвращается в исходное состояние, минимизируя передачу колебаний на кузов.

Пружина обеспечивает поддержание постоянного дорожного просвета (клиренса) независимо от загрузки автомобиля. Она удерживает кузов на заданной высоте относительно оси колеса, гарантируя корректную геометрию подвески и предупреждая контакт элементов шасси с дорожным покрытием.

Ключевые функции пружины в стоечном узле

- Смягчение динамических воздействий: Преобразование энергии удара в возвратно-поступательное движение с последующим гашением амортизатором.

- Стабилизация положения кузова: Противодействие кренам при разгоне/торможении и поддержание вектора нагрузки на колесо.

- Синхронизация с демпфером: Обеспечение предварительного поджатия амортизатора для эффективного гашения резонансных колебаний.

- Компенсация статических нагрузок: Равномерное распределение массы автомобиля между осями независимо от пассажиров/груза.

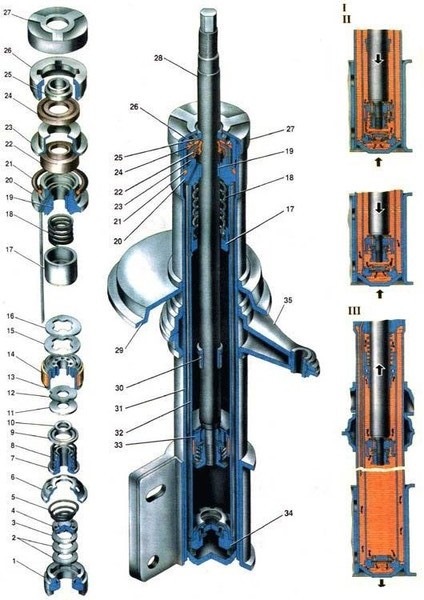

Схема работы демпфирующей камеры амортизатора

При сжатии подвески поршень перемещается вниз, вытесняя масло через клапан отбоя в нижней части рабочего цилиндра. Жидкость преодолевает сопротивление пружин клапана, создавая гидравлическое демпфирование. Одновременно часть масла проталкивается через компенсационное отверстие в поршне, заполняя освобождающееся пространство над ним.

Во время отбоя (растяжения подвески) поршень движется вверх, открывая клапан сжатия. Масло под давлением перетекает через каналы поршня в освобождающуюся полость под ним. Избыток жидкости из-за вхождения штока компенсируется перепуском через донный клапан в резервную камеру (цилиндр высокого давления).

Ключевые элементы демпфирующей камеры

- Перепускные клапаны: Регулируют скорость потока масла между камерами

- Компенсационная полость: Принимает избыток масла при вхождении штока

- Каналы переменного сечения: Обеспечивают прогрессивное сопротивление

- Тарельчатые пружины: Калибруют давление открытия клапанов

| Фаза работы | Направление потока масла | Активные клапаны |

|---|---|---|

| Сжатие | Снизу вверх через поршень | Клапан сжатия, компенсационный |

| Отбой | Сверху вниз через поршень | Клапан отбоя, донный |

Газовый подпор (в газонаполненных моделях) предотвращает вспенивание масла и обеспечивает стабильность демпфирования на высоких скоростях перемещения штока. Сила сопротивления напрямую зависит от скорости перемещения подвески и калибровки клапанной системы.

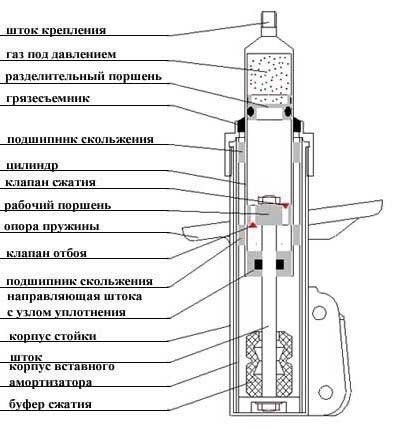

Классификация стоек по типу рабочей жидкости

Основным критерием разделения амортизационных стоек является тип рабочей жидкости и принцип её взаимодействия с газом. Эта характеристика напрямую определяет демпфирующие свойства, долговечность и температурную стабильность узла. Выбор конкретного типа зависит от требований к комфорту, управляемости и условиям эксплуатации транспортного средства.

Существует три ключевых разновидности стоек, различающихся по наполнению и конструкции рабочей камеры. Каждый тип обладает уникальным сочетанием преимуществ и ограничений, влияющих на поведение подвески.

Основные разновидности

- Гидравлические (масляные): Рабочая камера заполнена исключительно маслом. Поршень при движении перепускает жидкость через клапаны, преобразуя энергию колебаний в тепло. Отличаются плавностью хода и доступной ценой, но склонны к «закипанию» масла и потере эффективности при интенсивных нагрузках из-за аэрации (смешивания масла с пузырьками воздуха).

- Газомасляные (газогидравлические): В корпусе находится масло, но в отдельной герметичной камере (обычно в нижней части) под высоким давлением (до 30 атм) закачан инертный газ (чаще азот). Газ, отделенный от масла плавающим поршнем или мембраной, предотвращает вспенивание жидкости. Обеспечивают более стабильную работу, лучший контакт колес с дорогой при высоких нагрузках по сравнению с гидравликой, но передают больше микровибраций на кузов.

- Газовые (высокого давления): Конструктивно схожи с газомасляными, но газ закачан под очень высоким давлением (до 60-70 атм и более), а объем масла меньше. Это минимизирует риск аэрации до предела, обеспечивая максимальную стабильность характеристик даже при экстремальной эксплуатации (спорт, бездорожье). Главные недостатки – повышенная жесткость и высокая нагрузка на сальники, что может сокращать ресурс в обычных условиях.

| Тип стойки | Рабочая жидкость/газ | Ключевое преимущество | Основной недостаток |

|---|---|---|---|

| Гидравлические | Масло | Мягкость, комфорт | Склонность к перегреву и аэрации |

| Газомасляные | Масло + Газ (низкое/среднее давление) | Баланс комфорта и стабильности | Повышенная передача вибраций |

| Газовые | Масло + Газ (высокое давление) | Максимальная стабильность и отзывчивость | Жесткость, повышенная нагрузка на узлы |

Типы стоек: газовые и гидравлические различия

Основное различие между газовыми и гидравлическими стойками заключается в конструкции рабочей камеры и принципе гашения колебаний. В гидравлических амортизаторах демпфирование происходит исключительно за счет перетекания масла через клапаны и калиброванные отверстия внутри цилиндра. Сжатие и отбой обеспечиваются перемещением поршня, который создает давление жидкости, преобразуя энергию удара в тепловую.

Газовые стойки (часто называемые газонаполненными) содержат в верхней части резервуара под высоким давлением (обычно 20-30 атм) инертный газ, чаще всего азот. Этот газ отделен от масла специальным плавающим поршнем или мембраной. Наличие сжатого газа предотвращает вспенивание масла при интенсивной работе и обеспечивает более стабильное демпфирование, особенно при серии быстрых ходов подвески.

Ключевые отличительные характеристики

- Реакция на неровности: Газовые стойки жестче на малых ходах из-за давления газа, гидравлические – мягче в начальной фазе сжатия.

- Термостабильность: Газонаполненные модели меньше подвержены "проседанию" при длительных нагрузках и нагреве, так как газ компенсирует тепловое расширение масла.

- Аэрация масла: В гидравлических стойках при интенсивной работе возможно образование воздушных пузырьков в масле ("вспенивание"), что временно снижает эффективность демпфирования. Газовый подпор исключает эту проблему.

- Ресурс и стоимость: Гидравлические стойки дешевле в производстве, но имеют меньший срок службы в тяжелых условиях. Газовые отличаются повышенной долговечностью, но дороже.

| Параметр | Гидравлические стойки | Газовые стойки |

|---|---|---|

| Наполнение рабочей камеры | Только масло | Масло + сжатый газ (азот) |

| Жесткость на малых ходах | Низкая | Высокая |

| Устойчивость к клевкам при торможении | Средняя | Высокая |

| Склонность к перегреву | Выше при длительных нагрузках | Ниже благодаря газовому подпору |

Выбор между типами зависит от условий эксплуатации: гидравлика обеспечивает комфорт на ровных дорогах, а газовые стойки предпочтительны для динамичной езды, бездорожья или частой перевозки грузов благодаря стабильности характеристик и устойчивости к экстремальным нагрузкам.

Особенности газомасляных амортизаторных стоек

Газомасляные амортизаторные стойки (часто называемые просто "газовыми") представляют собой усовершенствованную конструкцию по сравнению с чисто гидравлическими (масляными). Их ключевая особенность заключается в комбинации двух рабочих сред: гидравлического масла и инертного газа (обычно азота) под давлением, заключенных в одном корпусе, но разделенных специальным плавающим поршнем или мембраной.

Наличие газовой камеры высокого давления (от 3 до 30 атмосфер и выше) решает главную проблему масляных амортизаторов – предотвращает вспенивание и аэрацию масла при интенсивной работе. Газовый подпор поддерживает постоянное давление на масло, обеспечивая стабильные демпфирующие характеристики даже в самых жестких условиях эксплуатации и при высоких скоростях движения штока.

Ключевые характеристики и отличия

Основные конструктивные и функциональные особенности:

- Двухтрубная конструкция (наиболее распространенная): Внешний корпус является рабочим цилиндром, внутри которого перемещается шток с поршнем. В нижней части корпуса, под рабочим цилиндром, находится камера с газом под давлением, отделенная от масла плавающим разделительным поршнем.

- Давление газа: Создает постоянное поджатие масла к впускным клапанам поршня, минимизируя вероятность образования воздушных пузырей (кавитации) при резких ходах штока.

- Стабильность демпфирования: Главное преимущество. Даже при длительной и интенсивной работе (например, на разбитой дороге или в скоростных поворотах) характеристики сжатия и отбоя остаются практически неизменными, обеспечивая предсказуемое поведение автомобиля.

- Более жесткая реакция: Газовый подпор придает стойкам ощутимо более "спортивную", четкую и собранную реакцию по сравнению с масляными. Они быстрее реагируют на неровности и лучше контролируют крен кузова.

- Чувствительность к мелким неровностям: Более высокое начальное давление позволяет эффективнее гасить высокочастотные вибрации от мелких дорожных дефектов.

Сравнение с масляными стойками:

| Характеристика | Газомасляные стойки | Масляные стойки |

|---|---|---|

| Рабочие среды | Масло + газ (азот) под давлением | Только масло (атмосферное давление или низкий подпор) |

| Стабильность демпфирования | Высокая (не боятся перегрева и вспенивания) | Снижается при интенсивной работе (масло вспенивается) |

| Характер работы | Более жесткий, спортивный, собранный | Более мягкий, комфортный |

| Реакция на мелкие неровности | Более четкая | Менее четкая |

| Контроль крена кузова | Лучше | Хуже |

Область применения: Газомасляные стойки широко применяются на подавляющем большинстве современных легковых автомобилей, кроссоверов и внедорожников. Они обеспечивают оптимальный баланс между комфортом при повседневной езде, необходимой жесткостью для уверенного прохождения поворотов и стабильностью на высоких скоростях и плохих дорогах. Их часто выбирают для замены изношенных стоек, желая получить более спортивный характер управления.

Отличия ремонтопригодных и необслуживаемых моделей

Ремонтопригодные стойки сконструированы для многократной разборки и замены изношенных компонентов. Их корпус имеет резьбовое соединение, позволяющее демонтировать картридж амортизатора, шток, сальники или опорный подшипник. Это требует регулярной диагностики и замены расходников, но значительно увеличивает общий ресурс узла. Техническое обслуживание включает проверку состояния масла, уплотнителей и штока с последующей заменой дефектных элементов.

Необслуживаемые модели производятся как неразборный моноблок. Все внутренние компоненты герметично запаяны в корпусе, исключая возможность замены отдельных деталей. При износе сальников, вытекании масла или снижении демпфирующих свойств стойка подлежит полной замене. Такая конструкция не требует профилактического вмешательства в течение заявленного производителем срока службы, но исключает восстановление функциональности при поломке.

Ключевые сравнительные характеристики

| Критерий | Ремонтопригодные | Необслуживаемые |

|---|---|---|

| Конструкция корпуса | Разборная (резьбовое соединение) | Неразборная (монолитный корпус) |

| Замена компонентов | Шток, сальники, картридж, масло | Только полный узел |

| Стоимость обслуживания | Низкая при ремонте, высокая при покупке | Отсутствует, но дорогая замена |

| Ресурс | Неограничен (при своевременном ремонте) | Ограничен сроком заводской гарантии |

| Экономическая эффективность | Выгодна при длительной эксплуатации ТС | Оптимальна для новых автомобилей |

Эксплуатационные особенности:

- Ремонтопригодные: Требуют профессионального оборудования для переборки, чувствительны к качеству заменяемых комплектующих.

- Необслуживаемые: Гарантируют стабильность характеристик до полного износа, упрощают логистику СТО (не нужен ремкомплект).

Конструкции с регулировкой жёсткости

Регулировка жёсткости передних стоек позволяет адаптировать характеристики подвески под конкретные условия эксплуатации, дорожное покрытие и стиль вождения. Основная цель – изменение скорости отбоя и сжатия амортизатора для достижения оптимального баланса между комфортом, устойчивостью и управляемостью транспортного средства.

Реализация функции регулировки осуществляется через изменение пропускной способности клапанных систем или свойств рабочей жидкости. Современные конструкции используют механические, гидравлические или электронные методы управления, интегрируемые непосредственно в корпус стойки или выносные модули.

Технологические решения для регулировки

Ключевые системы управления жёсткостью:

- Ручная механическая регулировка: Винтовые механизмы с внешними кольцами на корпусе, изменяющие предварительное поджатие пружины или положение перепускных клапанов.

- Гидравлические системы с выносными резервуарами: Отдельные ёмкости с компенсационным газом, оснащённые регулировочными иглами для точной настройки скорости потока жидкости.

- Электромагнитные клапаны (например, MagneRide): Изменение вязкости магнитореологической жидкости под действием магнитного поля для мгновенной адаптации демпфирования (управление через бортовой компьютер).

- Пневмогидравлические адаптивные системы: Комбинация газовых камер переменного объёма и электронно-управляемых клапанов для ступенчатой или бесступенчатой регулировки.

Параметры, подверженные регулировке:

| Тип регулировки | Влияние на характеристики |

| Скорость сжатия | Контроль крена кузова при торможении/разгоне |

| Скорость отбоя | Стабилизация колёс после проезда неровностей |

| Двухсторонняя (сжатие/отбой) | Полная адаптация под динамические нагрузки |

Ограничения и особенности эксплуатации: Износ клапанных групп при частой смене режимов, необходимость периодической калибровки электронных систем, повышенные требования к герметичности сложных гидравлических контуров. Регулируемые стойки требуют специализированного оборудования для обслуживания и ремонта.

Системы адаптивного изменения демпфирования

Данные системы автоматически регулируют жесткость амортизаторов в реальном времени, реагируя на изменения дорожного покрытия, стиль вождения и динамику автомобиля. Их ключевая задача – обеспечить оптимальный баланс между комфортом пассажиров и устойчивостью транспортного средства при различных условиях эксплуатации.

Работа основана на сети датчиков (акселерометры, сенсоры положения кузова, датчики дорожного просвета), передающих данные в электронный блок управления. Анализируя информацию о скорости, ускорениях, угле поворота руля и состоянии дороги, система вычисляет требуемую демпфирующую силу и корректирует характеристики стоек за миллисекунды.

Технологические разновидности

- Электромагнитные клапанные системы – используют соленоиды для изменения сечения перепускных каналов, регулируя поток жидкости внутри амортизатора. Широко применяются в серийных автомобилях (например, Audi Magnetic Ride).

- Магнитореологические системы – содержат жидкость с магнитными частицами, меняющую вязкость под действием электромагнитного поля. Обеспечивают сверхбыструю адаптацию (характерно для Cadillac MagneRide).

- Пьезоэлектрические системы – применяют кристаллы, деформирующиеся под напряжением для точного управления клапанами. Отличаются минимальным временем отклика (используются в премиальных моделях BMW, Porsche).

| Тип системы | Время реакции | Точность регулировки | Энергопотребление |

|---|---|---|---|

| Электромагнитная | 50-100 мс | Средняя | Умеренное |

| Магнитореологическая | 5-20 мс | Высокая | Низкое |

| Пьезоэлектрическая | 1-5 мс | Максимальная | Высокое |

Функциональные преимущества включают адаптацию к стилю вождения через выбор режимов (Comfort, Sport, Track), компенсацию кренов в поворотах, предотвращение продольной раскачки при разгонах/торможениях. Критически важной является интеграция с системами ESP и круиз-контролем для прогнозирующей коррекции демпфирования.

- Автоматическое распознавание неровностей дороги

- Снижение дискомфорта на "волнообразных" покрытиях

- Минимизация потери контакта колес с дорогой

- Динамическая стабилизация при экстренных маневрах

Классификация стоек по типу применяемой пружины

Основным критерием разделения служит конструкция пружинного элемента, определяющая характер работы подвески. Геометрия витков и распределение жесткости напрямую влияют на демпфирующие свойства и реакцию автомобиля на дорожные неровности.

Различают три ключевых типа пружин, используемых в передних стойках современных транспортных средств. Каждый вариант обеспечивает уникальный баланс между комфортом пассажиров, устойчивостью авто и управляемостью.

Типы пружин в конструкции стоек

- Цилиндрические пружины постоянного шага

Имеют одинаковое расстояние между всеми витками. Обеспечивают линейную характеристику жесткости: сопротивление сжатию возрастает пропорционально нагрузке. Просты в производстве, но могут передавать вибрации на кузов при мелких неровностях. - Пружины с переменным шагом (прогрессивные)

Расстояние между витками изменяется по длине пружины. При малых нагрузках работают мягкие участки с большим шагом, при увеличении давления включаются зоны с меньшим шагом. Автоматически адаптируют жесткость к дорожным условиям, улучшая комфорт без потери устойчивости. - Конические пружины

Диаметр витков плавно уменьшается от опорной площадки к верхней части. Позволяют уменьшить габариты узла в сжатом состоянии и обеспечивают нелинейную демпфирующую характеристику. Часто комбинируются с прогрессивным шагом для оптимизации работы подвески.

Усиленные стойки для эксплуатации под нагрузкой

Усиленные передние стойки разработаны для условий повышенных механических нагрузок: перевозки тяжелых грузов, буксировки прицепов, эксплуатации на бездорожье или в коммерческом транспорте. Их ключевое отличие от стандартных аналогов – применение материалов с повышенной прочностью и особых конструктивных решений, обеспечивающих устойчивость к деформациям и длительный ресурс.

Основой усиления служат толстостенные штоки из высоколегированной стали, часто с азотированным покрытием для защиты от абразивного износа. Корпуса амортизаторов изготавливаются из усиленных труб большего диаметра, а перепускные клапаны калибруются под высокое давление масла для эффективного гашения колебаний под весом груза.

Конструктивные особенности и преимущества

- Двойные демпфирующие клапаны – раздельно регулируют отбой и сжатие, предотвращая "пробой" при ударах.

- Утолщенные сальники и направляющие втулки – исключают течь масла под постоянной вибрационной нагрузкой.

- Буферные проставки увеличенного размера – поглощают пиковые нагрузки при полном сжатии.

- Термостойкое масло – сохраняет стабильную вязкость при перегреве в экстремальных условиях.

Эксплуатационные характеристики усиленных стоек напрямую влияют на безопасность и управляемость загруженного автомобиля. Они минимизируют крен кузова в поворотах, устраняют эффект "раскачки" при торможении и сохраняют стабильный контакт колес с дорожным покрытием даже на неровностях.

| Параметр | Стандартная стойка | Усиленная стойка |

| Толщина штока | 18-22 мм | 22-26 мм |

| Давление газа | 15-25 бар | 25-40 бар |

| Ресурс (пробег) | 60-80 тыс. км | 100-150 тыс. км |

При выборе таких стоек критически важно соблюдать рекомендации производителя по допустимой грузоподъемности. Установка на легковые автомобили без необходимости приводит к излишней жесткости подвески и ускоренному износу сайлент-блоков.

Стойки с дополнительными демпфирующими элементами

Такие стойки интегрируют вспомогательные компоненты, работающие параллельно основному амортизатору для расширения функциональных возможностей подвески. Дополнительные демпферы компенсируют ограничения классических гидравлических или газомасляных конструкций, особенно при экстремальных нагрузках, резких маневрах или движении по сложному рельефу.

Элементы устанавливаются либо внутри корпуса основной стойки, либо как внешние модули, синхронизируя работу через общую гидравлическую систему. Они активируются при достижении пороговых значений нагрузки или скорости хода штока, обеспечивая нелинейную характеристику демпфирования – мягкое поглощение мелких неровностей и жёсткое подавление пробоев.

Распространённые типы дополнительных демпферов

- Реверсивные пневмокамеры: герметичные ёмкости, заполненные азотом. Сжимаются при ходе сжатия, создавая возрастающее сопротивление.

- Демпферы инерционного типа: противовесы с клапанной системой, реагирующие на резкое ускорение кузова.

- Двухтрубные адаптивные системы: вторичный цилиндр с электронным управлением клапанами (например, в стойках типа CDC).

| Тип элемента | Принцип действия | Преимущества |

|---|---|---|

| Пневмодемпфер | Сжатие газа при движении штока | Прогрессивное сопротивление, защита от пробоя |

| Гидравлический аккумулятор | Вытеснение масла в камеру с газовой подушкой | Сглаживание пиковых давлений, снижение нагрева |

| Магнитореологическая жидкость | Изменение вязкости под воздействием магнитного поля | Миллисекундное регулирование жёсткости |

Ключевые функции включают предотвращение контакта деталей подвески при полном сжатии (буферные свойства), минимизацию кренов в поворотах за счёт увеличения жёсткости на высоких скоростях воздействия (стабилизирующий эффект), а также адаптацию к изменяющейся массе автомобиля (компенсация нагрузки). Технология активно применяется в спортивных комплексах подвески и премиальных адаптивных системах.

Рекомендации по выбору передних стоек амортизаторов для разных условий

Выбор передних стоек амортизаторов напрямую влияет на безопасность, управляемость и комфорт автомобиля. Неправильный подбор может привести к ускоренному износу деталей подвески, ухудшению сцепления с дорогой и дискомфорту при движении.

Ключевыми критериями являются условия эксплуатации, стиль вождения и технические характеристики автомобиля. Учитывайте тип дорожного покрытия, климатические особенности и нагрузку на подвеску при выборе оптимального решения.

Критерии выбора по условиям эксплуатации

- Городские дороги (стандартные условия):

Рекомендуются гидравлические двухтрубные стойки с умеренной жесткостью. Оптимальный баланс комфорта и управляемости при частых разгонах/торможениях. Примеры: Sachs Super Touring, KYB Excel-G - Бездорожье и грунтовые покрытия:

Усиленные однотрубные газовые стойки с защитными пыльниками. Повышенный ход штока, устойчивость к перегреву и механическим повреждениям. Примеры: Monroe Adventure, Tough Dog Tuff - Спортивная езда и трек:

Жесткие газонаполненные стойки с прогрессивной характеристикой. Регулируемые варианты (типа Koni Sport) позволяют калибровать жесткость под конкретную трассу. Обязательна установка стабилизаторов поперечной устойчивости - Холодный климат/зимняя эксплуатация:

Модели с морозоустойчивыми уплотнениями и антикоррозионным покрытием. Предпочтительны газо-масляные конструкции с синтетическими жидкостями, сохраняющими стабильность вязкости при -30°C. Примеры: Bilstein B4 Winter, TRW Ultra

| Тип стоек | Достоинства | Ограничения |

|---|---|---|

| Адаптивные (электронные) | Автоматическая подстройка под дорогу, универсальность | Высокая стоимость, сложный ремонт, зависимость от электроники |

| Регулируемые ручные | Гибкая настройка жесткости, спортивная управляемость | Требуют квалифицированной установки, снижение комфорта на максимуме жесткости |

Для автомобилей с постоянной нагрузкой (минивэны, пикапы) выбирайте стойки с усиленными штоками и увеличенным диаметром поршня. Всегда проверяйте совместимость с системой ESP и датчиками уровня кузова при установке. Сочетайте замену стоек с диагностикой опорных подшипников и сайлент-блоков.

Физика гашения колебаний кузова на ухабах

При наезде на неровность колесо резко перемещается вверх, сжимая пружину подвески и передавая кинетическую энергию удара кузову. Без демпфирования пружина, стремясь вернуться в исходное положение, многократно сжималась бы и растягивалась, раскачивая автомобиль с убывающей амплитудой. Амортизатор преобразует эту механическую энергию колебаний в тепловую энергию, рассеивая ее через гидравлическую жидкость.

Рабочий цилиндр стойки заполнен маслом и разделен поршнем на две камеры. При сжатии (ход вниз) поршень вытесняет жидкость через клапаны сжатия в верхнюю камеру и частично в резервный бачок, создавая контролируемое сопротивление. При отбое (ход вверх) жидкость под давлением перетекает обратно через клапаны отбоя, оказывая еще большее сопротивление, предотвращая "проседание" кузова после удара и гася инерционные колебания. Сила сопротивления строго зависит от скорости перемещения штока и калибровки клапанов.

Ключевые аспекты работы

Эффективность гашения определяется следующими факторами:

- Вязкость масла: Влияет на скорость перетекания между камерами и тепловую стабильность.

- Конфигурация клапанов: Калибровка отверстий и пружинок регулирует сопротивление на разных скоростях хода штока.

- Газовый подпор (в газонаполненных стойках): Предотвращает вспенивание масла при интенсивной работе.

- Демпфирующая сила: Оптимальное соотношение сопротивления сжатию (мягче) и отбою (жестче) для баланса комфорта и устойчивости.

| Фаза работы | Направление движения штока | Действие клапанов | Основная функция |

|---|---|---|---|

| Сжатие | Входит в цилиндр | Открытие клапанов сжатия | Смягчение удара, ограничение скорости подъема кузова |

| Отбой | Выходит из цилиндра | Открытие клапанов отбоя | Пресечение раскачки, контроль скорости опускания кузова |

Недостаточное демпфирование проявляется в виде "кивков" при торможении, кренов в поворотах и длительных раскачиваний после неровностей. Чрезмерное демпфирование приводит к передаче жестких ударов на кузов и ухудшению сцепления с дорогой из-за "подпрыгивания" колеса.

Как стойка влияет на сцепление колёс с дорогой

Стойка амортизатора напрямую определяет степень контакта шины с дорожным покрытием, регулируя скорость и силу прижатия колеса к поверхности при проезде неровностей. Чем эффективнее она гасит колебания пружины, тем стабильнее пятно контакта сохраняет площадь и давление, обеспечивая равномерное распределение тяговых и тормозных усилий.

Качество демпфирования напрямую сказывается на времени восстановления сцепления после отрыва колеса от дороги. Изношенные или неисправные стойки провоцируют "подпрыгивание" колеса на кочках, сокращая период полноценного контакта резины с асфальтом и увеличивая риск аквапланирования или срыва в скольжение.

Ключевые механизмы влияния

- Контроль вертикальных перемещений: Оптимальное демпфирование удерживает колесо в контакте с дорогой, минимизируя фазы "полёта" при наезде на препятствия.

- Стабилизация кренов: Жёсткость отбоя снижает крены кузова в поворотах, предотвращая разгрузку внутренних колёс и потерю сцепления.

- Подавление резонанса: Правильно подобранные характеристики стойки гасят резкие колебания подвески, исключая вибрационное нарушение сцепных свойств шин.

| Состояние стойки | Влияние на сцепление |

|---|---|

| Исправная (норма) | Максимальный контакт шины с дорогой, равномерное распределение нагрузки |

| Изношенная (слабый отбой) | Замедленное прижатие колеса после сжатия, "проседание" в ямах |

| Изношенная (слабое сжатие) | Пробой подвески с отрывом колеса от дороги, "жёсткий удар" |

| Неравномерный износ (осей) | Дифференциальная потеря сцепления на колёсах одной оси |

Разновидности стоек (газомасляные, масляные, с электронной регулировкой) варьируют скорость реакции на неровности. Спортивные варианты с увеличенным демпфированием обеспечивают мгновенное прижатие колеса, но требуют идеально ровных трасс, тогда как комфортные конструкции допускают большие ходы для бездорожья, жертвуя точностью контроля сцепления на асфальте.

Контроль динамического изменения клиренса

Передние стойки амортизаторов играют решающую роль в управлении мгновенными изменениями дорожного просвета (клиренса), происходящими при движении автомобиля по неровностям, во время разгона, торможения или прохождения поворотов. Их конструкция и характеристики напрямую влияют на то, насколько быстро и эффективно система подвески может реагировать на эти динамические воздействия, минимизируя нежелательные колебания кузова.

Основная задача стойки в этом контексте – гасить энергию, возникающую при сжатии и отбое пружины подвески, вызванных ударами колес о препятствия или инерционными силами. Без эффективного демпфирования, обеспечиваемого амортизатором внутри стойки, кузов автомобиля продолжал бы раскачиваться после проезда неровности или изменения вектора движения, что приводит к потере стабильности, ухудшению управляемости и снижению комфорта.

Функции стоек в контроле клиренса

Ключевые аспекты контроля динамического клиренса, обеспечиваемые передними стойками:

- Подавление колебаний пружины: Амортизатор внутри стойки преобразует кинетическую энергию движения пружины в тепловую, быстро гася ее колебания после сжатия или растяжения. Это предотвращает "прыжки" колеса и кузова, стабилизируя клиренс.

- Поддержание оптимальной геометрии подвески: Быстрое гашение колебаний позволяет колесу как можно скорее вернуться в оптимальное положение контакта с дорогой, сохраняя правильные углы установки (развал, схождение), критичные для управляемости и стабильности клиренса в поворотах.

- Контроль кренов и "клевков": Стойки, особенно в паре со стабилизатором поперечной устойчивости, ограничивают поперечный крен кузова в поворотах. Амортизационная составляющая стойки также активно противодействует продольному крену ("клевку") при торможении (нос опускается) или разгоне (нос приподнимается), минимизируя изменение клиренса по осям.

- Обеспечение постоянного контакта колеса с дорогой: Эффективное демпфирование предотвращает отрыв колеса от поверхности при проезде серии неровностей или на волнистом покрытии, что напрямую влияет на безопасность и управляемость.

Влияние типа стойки на контроль клиренса

Разновидности стоек по конструкции и характеристикам демпфирования по-разному справляются с динамическим контролем клиренса:

| Тип стойки/амортизатора | Влияние на контроль динамического клиренса |

|---|---|

| Гидравлические (обычные масляные) | Обеспечивают базовое демпфирование. Достаточно эффективны на умеренных неровностях и скоростях, но могут перегреваться и "закипать" при интенсивной нагрузке, теряя эффективность и приводя к проседанию клиренса ("пробою"). |

| Газомасляные (с газовым подпором) | Газовый подпор (обычно азот) предотвращает вспенивание масла при активной работе. Обеспечивают более стабильное, жесткое и предсказуемое демпфирование в широком диапазоне нагрузок и температур. Лучше контролируют крены, клевки и резкие изменения клиренса, особенно на высоких скоростях и при спортивной езде. |

| Регулируемые (с изменяемой жесткостью) | Позволяют водителю или автоматике адаптировать характеристики демпфирования под условия движения (например, спорт/комфорт). Максимально гибко контролируют динамический клиренс: можно усилить демпфирование для минимизации кренов на трассе или ослабить для плавности хода по бездорожью, сохраняя контроль над положением кузова. |

Таким образом, исправные и правильно подобранные по характеристикам передние стойки являются ключевым элементом, обеспечивающим стабильность дорожного просвета в динамике. Они активно противодействуют силам, стремящимся изменить положение кузова относительно дороги, обеспечивая предсказуемость поведения автомобиля, безопасность и комфорт вне зависимости от состояния дорожного покрытия и манеры вождения.

Вклад в работу системы рулевого управления

Передние амортизаторные стойки напрямую влияют на точность и стабильность рулевого управления, так как служат основой для крепления поворотного кулака и рулевых тяг. Через них передаются управляющие усилия от рулевого механизма на колеса, обеспечивая синхронный поворот. Жесткая фиксация узлов в стойке минимизирует неконтролируемые колебания колес при маневрах.

Деформация корпуса стойки или износ опорных подшипников вызывает люфты в рулевых тягах, что проявляется как "виляние" передней оси, стуки при повороте руля и ухудшение обратной связи. Разрушение сайлент-блоков крепления стойки к кузову провоцирует смещение оси поворота колеса, нарушая углы установки (развал/схождение) и увеличивая усилие на руле.

Ключевые функции в рулевом управлении

- База для рулевого привода: Кронштейны на корпусе стойки служат точкой крепления рулевых тяг, преобразуя движение тяг в поворот колеса.

- Стабилизация траектории: Гашение вертикальных колебаний подвески предотвращает отрыв колеса от дороги, сохраняя контакт для точного управления.

- Обеспечение жесткости: Конструкция стойки фиксирует геометрию подвески, защищая рулевые шарниры от перегрузок при ударах.

| Проблема в стойке | Влияние на рулевое управление |

|---|---|

| Износ опорного подшипника | Затрудненный поворот руля, стуки при маневрировании |

| Деформация корпуса | Смещение точек крепления тяг, нарушение углов установки колес |

| Разрушение сайлент-блоков | Вибрация руля, "плавание" автомобиля по дороге |

Глушение крена кузова при маневрировании

Стойки амортизаторов критически влияют на стабильность автомобиля при поворотах, резкой смене полосы или объезде препятствий. Их конструкция создает сопротивление раскачиванию кузова, минимизируя перенос веса на внешние колеса.

Ключевым элементом борьбы с креном выступает амортизатор, интегрированный в стойку. При боковых нагрузках его поршень перемещается в гидравлической жидкости, преобразуя энергию движения в тепло. Скорость и эффективность этого гашения определяют степень крена.

Факторы подавления крена

- Жесткость пружины – создает первоначальное сопротивление наклону.

- Характеристики демпфирования – скорость отбоя/сжатия амортизатора адаптируется под нагрузку.

- Стабилизатор поперечной устойчивости – механически связывает колеса оси, распределяя усилие.

| Тип стойки | Особенности работы с креном |

|---|---|

| Стандартная (масляная) | Базовое демпфирование, умеренная эффективность при агрессивных маневрах. |

| Газомасляная | Газовый подпор снижает вспенивание жидкости, обеспечивая стабильное сопротивление даже при серии поворотов. |

| Спортивная (усиленная) | Увеличенная толщина штока, высокое давление газа и жесткая настройка демпфирования максимально ограничивают крен. |

Важно: износ стоек (утечка жидкости, деформация штока) резко снижает способность гасить крен, повышая риск опрокидывания и ухудшая управляемость. Регулярная диагностика обязательна для безопасности.

Роль передних стоек амортизаторов в минимизации аквапланирования

![]()

Аквапланирование возникает при потере сцепления шин с дорожным покрытием из-за водяной пленки, что приводит к неуправляемому скольжению. Передние стойки амортизаторов критически влияют на этот процесс, обеспечивая постоянный контакт шины с дорогой. Их способность оперативно демпфировать колебания подвески предотвращает "подпрыгивание" колеса на водяном клине, сокращая риск потери управления.

Передние стойки поддерживают геометрию подвески и угол наклона колес, что напрямую определяет эффективность водоотведения протектором. Исправные амортизаторы гарантируют равномерное распределение нагрузки на переднюю ось, не допуская локального снижения давления в пятне контакта – ключевого фактора для противодействия гидродинамическому всплыванию шины.

Функции и особенности стоек для снижения риска аквапланирования

- Стабилизация колеса: Быстрое гашение вертикальных колебаний предотвращает отрыв шины от дороги при проезде луж, сохраняя управляемость.

- Контроль крена: Минимизация кренов в поворотах сохраняет равномерное давление в пятне контакта, улучшая дренаж воды протектором.

- Поддержка развала-схождения: Корректная работа стоек обеспечивает сохранение заводских углов установки колес, критичных для эффективного водоотведения.

Важно: Эффективность стоек напрямую зависит от их типа. Газомасляные и двухтрубные конструкции обеспечивают более стабильное демпфирование на высокой скорости по сравнению с устаревшими масляными, снижая уязвимость к аквапланированию. Регулярная диагностика и замена изношенных амортизаторов – обязательное условие безопасности на мокрой дороге.

Подавление резонансных биений элементов подвески

Резонансные биения возникают при совпадении частоты колебаний от дорожных неровностей с собственной частотой элементов подвески (пружин, рычагов, стабилизаторов). Это усиливает вибрации, передавая их на кузов, что ухудшает комфорт, управляемость и ускоряет износ деталей. Негативное влияние особенно заметно на скоростях 60-100 км/ч при движении по ритмичным неровностям (например, "гребенке").

Амортизатор гасит эти колебания за счет гидравлического сопротивления: при сжатии и отбое штока масло продавливается через калиброванные клапаны и малые отверстия в поршне. Кинетическая энергия подвески преобразуется в тепловую энергию рабочей жидкости, рассеивая резонанс. Эффективность зависит от точности настройки клапанов и вязкости масла, которые подбираются под характеристики пружин и массу автомобиля.

Ключевые механизмы подавления резонанса

- Перепускные клапаны сжатия/отбоя: Регулируют скорость потока масла в разных направлениях. Быстрая реакция на высокочастотные колебания предотвращает "раскачку".

- Частотно-зависимое демпфирование (FSD): Использует дополнительные каналы в поршне, автоматически адаптирующие сопротивление под частоту колебаний для подавления резонанса без жесткости на ухабах.

- Двухтрубная конструкция: Компенсационная камера со сжимаемым газом (низкого давления) поглощает пиковые нагрузки и смягчает резонансные удары.

- Инерционные клапаны (в некоторых моделях): Срабатывают при резонансных частотах, перенаправляя масло для усиленного демпфирования.

| Фактор влияния | Последствия при недостаточном демпфировании |

|---|---|

| Раскачивание кузова | Потеря контакта колес с дорогой, ухудшение устойчивости |

| Вибрации руля | Снижение точности управления, утомляемость водителя |

| Динамические нагрузки на крепления | Трещины в точках фиксации подвески, ускоренный износ сайлент-блоков |

Изношенные амортизаторы теряют способность гасить резонанс из-за утечки масла, износа клапанов или газовой камеры. Это проявляется в долгих раскачиваниях после проезда неровностей, дребезжании элементов подвески и вибрации в салоне на определенных скоростях. Своевременная замена стоек критична для сохранения функциональности демпфирующей системы.

Связь работы амортизаторов с износом покрышек

Неисправные амортизаторы нарушают постоянный контакт шины с дорожным покрытием, вызывая неравномерное распределение нагрузки. При ухудшении демпфирующих свойств колесо теряет сцепление при наезде на неровности, провоцируя микропробуксовки и ускоренный износ протектора.

Повышенная вибрация подвески из-за изношенных стоек усиливает трение резины о дорожное полотно. Это приводит к локальному перегреву покрышки и изменению физических свойств материала, что снижает её ресурс на 20-30% даже при нормальном давлении и сход-развале.

Типы износа покрышек при неисправных амортизаторах

- Пятнистый (диагональный) износ - чередующиеся проплешины по краям протектора из-за "подпрыгивания" колеса

- Пилообразная кромка - зазубренность краёв блоков протектора на переднеприводных авто

- Одностороннее истирание - выраженный износ внутренней или внешней части шины

- Волнообразный рельеф - образование гребёнки на поверхности покрышки

| Состояние стойки | Последствия для резины |

| Утечка масла | Ускоренный износ центральной части протектора |

| Деформация штока | Локальные пятна истирания по окружности |

| Износ опорного подшипника | Эллипсный износ с деформацией каркаса |

Критичные последствия проявляются при резком торможении: колеса с нерабочими амортизаторами кратковременно теряют контакт с дорогой, увеличивая тормозной путь на 15-20%. Регулярная диагностика стоек каждые 20 000 км предотвращает преждевременную замену покрышек и сохраняет управляемость.

Защита элементов кузова от ударных нагрузок

Передние стойки амортизаторов выполняют критически важную роль в защите силовых элементов кузова автомобиля от разрушительного воздействия ударных нагрузок, возникающих при движении по неровностям дорожного полотна. Они выступают первичным буфером, воспринимая и гася энергию ударов колес о препятствия до того, как эта энергия передается на подрамник, лонжероны, точки крепления подвески и другие кузовные детали.

Без эффективной работы стоек ударные импульсы напрямую передавались бы на кузов, приводя к быстрому появлению усталостных трещин в металле, деформациям точек крепления подвески, разрушению сварных швов и ослаблению всей силовой структуры передней части автомобиля. Это существенно снижает ресурс кузова и безопасность транспортного средства.

Конструктивные особенности защиты

Защитная функция реализуется за счет нескольких ключевых аспектов устройства и работы стойки:

- Демпфирование колебаний: Амортизаторный элемент внутри стойки преобразует кинетическую энергию удара в тепловую энергию, эффективно гася колебания пружины и не допуская их передачи на кузов в полном объеме.

- Жесткая направляющая: Корпус стойки (стакан) и шток амортизатора, работая совместно с опорным подшипником, обеспечивают точное направление движения колеса строго в вертикальной плоскости, минимизируя паразитные боковые нагрузки на кузовные элементы при наезде на препятствие.

- Силовой элемент: Сама стойка, особенно в типах MacPherson, интегрируется в силовую схему передка автомобиля, становясь частью несущей конструкции между колесом и кузовом, что повышает общую жесткость и распределяет нагрузки.

Основные типы ударных нагрузок, от которых защищают стойки:

- Вертикальные удары: Наезд на выбоины, лежачие полицейские, рельсы.

- Боковые удары/нагрузки: Движение по косогорам, резкие повороты с креном, наезд одним колесом на препятствие.

- Продольные удары: Резкое торможение с "клевком" или ускорение.

| Элемент конструкции | Материал/Конструкция | Роль в защите кузова |

|---|---|---|

| Корпус стойки (стакан) | Высокопрочная сталь, иногда алюминиевый сплав | Воспринимает основные ударные нагрузки от колеса, передавая их на силовые элементы кузова (лонжероны, брызговик) через точки крепления, распределяя усилие. |

| Амортизатор (гидравлический/газогидравлический) | Стальной корпус, шток, клапанная система, рабочая жидкость/газ | Необратимо поглощает энергию удара (демпфирование), предотвращая раскачивание кузова и передачу высокочастотных вибраций. |

| Верхняя опора с подшипником | Резинометаллический элемент, упорный подшипник | Гасит высокочастотные вибрации штока, изолирует кузов от шума, позволяет повороту колес без передачи крутящих моментов на кузов. |

Таким образом, надежность стоек напрямую влияет на сохранность кузова. Их основные защитные функции можно свести к трем пунктам:

- Поглощение энергии удара демпфирующим элементом.

- Распределение и передача остаточной нагрузки на силовые элементы кузова без концентрации напряжений.

- Стабилизация колеса для предотвращения паразитных ударных воздействий на кузов при движении.

Как устойчивость авто зависит от состояния стоек

Состояние передних амортизаторных стоек напрямую определяет степень контакта шин с дорожным покрытием. Изношенные стойки теряют способность эффективно гасить колебания пружин, что провоцирует постоянное "подпрыгивание" колес на неровностях. Это сокращает время сцепления протектора с асфальтом, особенно заметное при прохождении поворотов или резком торможении.

Деградирующие демпфирующие элементы перестают контролировать крены кузова и траекторию движения. Автомобиль с неисправными стойками демонстрирует опасное раскачивание при маневрах, запоздалую реакцию на рулевые команды и склонность к сносу передней оси. На мокром или обледенелом покрытии эти эффекты многократно усиливаются, критично сокращая безопасный запас устойчивости.

Ключевые риски при эксплуатации изношенных стоек

- Потеря курсовой стабильности: авто требует постоянных корректировок руля даже на прямой трассе

- Увеличение тормозного пути: "пробиваемые" стойки провоцируют преждевременную блокировку колес при ABS

- Аквапланирование: снижение прижимной силы ухудшает водоотведение из пятна контакта

- Динамический дисбаланс: неравномерный износ стоек вызывает рыскание и боковую раскачку

| Параметр устойчивости | Исправные стойки | Изношенные стойки |

|---|---|---|

| Точность рулевого управления | Мгновенная реакция | Запаздывание + вибрации |

| Контроль кренов в повороте | Плавное смещение до 3-5° | Резкие крены свыше 8-10° |

| Стабилизация после кочек | 1-2 затухающих колебания | 3-5 раскачиваний с возрастающей амплитудой |

Критический износ сопровождается утечкой гидравлики, стуками в подвеске и видимой деформацией штоков. Эксплуатация автомобиля в таком состоянии создает риски потери управления при скоростях свыше 60 км/ч, особенно на волнообразном покрытии или в экстренных маневрах.

Испытания стоек на эффективность демпфирования

Эффективность демпфирования оценивается на специализированных стендах, имитирующих реальные дорожные условия. Основная цель – измерить способность стойки поглощать энергию ударов и гасить колебания пружины. Тестирование проводится при различных скоростях перемещения штока, температурах и нагрузках для определения рабочих характеристик в экстремальных условиях.

Критически важным параметром является коэффициент демпфирования, рассчитываемый как отношение силы сопротивления стойки к скорости движения штока. Испытания выявляют асимметрию характеристик при сжатии и отбое, оценивают стабильность вязкости масла при нагреве до +120°C и проверяют отсутствие кавитации. Результаты фиксируются в виде диаграмм "сила-скорость" и "сила-перемещение".

Ключевые аспекты испытательного процесса

| Параметр | Диапазон тестирования | Цель измерения |

|---|---|---|

| Скорость штока | 0.05–1.5 м/с | Адаптация к разным дорожным покрытиям |

| Температура | -30°C до +120°C | Стабильность вязкости масла |

| Частота циклов | 0.5–5 Гц | Имитация резонансных режимов |

Стендовые испытания включают три обязательных этапа:

- Холодный старт: Замер характеристик при -30°C для оценки поведения на морозе.

- Циклическая нагрузка: 1000+ циклов сжатия/отбоя для выявления усталости материалов и деградации масла.

- Регрессионный анализ: Сравнение кривых демпфирования до и после тестов на износ.

Отклонение фактических характеристик от номинальных более чем на 15% считается недопустимым. Особое внимание уделяют работе перепускных клапанов – их калибровка напрямую влияет на баланс между комфортом и управляемостью. Результаты испытаний являются основанием для сертификации и допуска в серийное производство.

Проверка состояния опорных подшипников

Основной метод диагностики – прослушивание стука при повороте руля на неподвижном автомобиле. Помощник вращает рулевое колесо вправо-влево в пределах 20-30 градусов от центрального положения, а механик прикладывает руку к пружине или верхней части стойки в подкапотном пространстве. Четко ощутимый стук или скрежет указывает на критический износ подшипника.

Визуальный осмотр выполняется при снятом колесе или демонтированной стойке. Обращают внимание на трещины в пластиковом корпусе опоры, деформацию металлического обода, следы коррозии на сепараторе или шариках. Наличие засохшей смазки или ее полное отсутствие требует замены узла.

Дополнительные проверочные процедуры

- Оценка усилия поворота: Зажатый в тисках подшипник должен вращаться плавно, без заеданий и люфта.

- Контроль высоты опоры: Проседание резинового демпфера более чем на 5 мм снижает эффективность работы подшипника.

- Проверка реакции на нагрузку: Резкое опускание автомобиля после подъема домкратом может сопровождаться глухим ударом при неисправности.

| Признак неисправности | Последствия для подвески |

|---|---|

| Заклинивание подшипника | Тугой поворот руля, повышенный износ рулевой рейки |

| Радиальный люфт | Вибрация на руле, "пробой" при проезде мелких неровностей |

| Разрушение сепаратора | Закусывание шариков, деформация опорной чашки амортизатора |

Критерии выбора производителя амортизаторов

Надёжность и долговечность стоек напрямую зависят от репутации бренда и его специализации. Ведущие производители инвестируют в исследования, строгий контроль качества и тестирование на реальных дорожных условиях, что минимизирует риск преждевременного выхода из строя.

Соответствие техническим параметрам конкретной модели автомобиля является обязательным условием. Необходимо учитывать не только геометрические размеры и тип креплений, но и характеристики демпфирования, рассчитанные инженерами для оптимальной работы подвески, устойчивости и комфорта.

- Технологии и материалы: Обращайте внимание на использование инновационных решений (например, азотное наполнение вместо воздуха, тефлоновые покрытия штоков, многослойные сальники) и качественных сплавов, устойчивых к коррозии и нагрузкам.

- Тип вождения и условия эксплуатации: Для спортивной езды или бездорожья требуются усиленные стойки с жёсткой характеристикой (например, газонаполненные двухтрубные или однотрубные). Для городских условий и комфорта часто выбирают масляные или комбинированные (газо-масляные) варианты.

- Гарантия и сервисная поддержка: Проверяйте срок гарантии, доступность сервисных центров для замены и наличие официальной дилерской сети. Длительная гарантия часто свидетельствует о уверенности производителя в продукте.

- Результаты независимых тестов и отзывы: Изучайте профессиональные обзоры, сравнительные тесты (например, на износ, температурную стабильность) и отзывы владельцев схожих автомобилей о поведении стоек в разных режимах.

- Соотношение цены и качества: Избегайте крайне дешёвых предложений сомнительных брендов. Сравнивайте стоимость с аналогами в том же классе (оригинал, премиум-замена, бюджетные аналоги), учитывая потенциальные риски и затраты на частую замену.

Условия замены стоек попарно на одну ось

Замена амортизационных стоек строго попарно на одной оси является обязательным требованием для сохранения стабильности управляемости и равномерного распределения нагрузок. Установка единственной новой стойки при изношенной второй провоцирует дисбаланс характеристик демпфирования, что критично влияет на контакт шин с дорогой и работу подвески.

Несоблюдение парной замены вызывает асимметричное поведение автомобиля: увод в сторону при торможении, "рыскание" на неровностях, неравномерный износ резины и компонентов ходовой части. Это обусловлено различиями в сопротивлении отбоя/сжатия и остаточном ресурсе между новой и старой стойкой, нарушающим синхронность работы подвески.

Ключевые критерии необходимости парной замены

- Механические повреждения одной стойки (течи масла, деформация корпуса, срыв резьбы)

- Превышение пробега 20-30% от ресурса второй стойки (новый амортизатор создает повышенную нагрузку на изношенный "напарник")

- Различие характеристик при диагностике (более 20% расхождения в усилии отбоя/сжатия на стенде)

- Вибрации или стуки с одной стороны оси даже при условной исправности второй стойки

| Последствия одиночной замены | Преимущества парной замены |

| Ускоренный износ новой стойки | Одинаковый ресурс компонентов |

| Деформация стабилизатора поперечной устойчивости | Симметричная работа подвески |

| Критический перегрев тормозов из-за неравномерного сцепления | Предсказуемая реакция на маневры |

Исключение допускается только при гарантированно равном остаточном ресурсе стоек (например, после незначительного ДТП с локальным повреждением) с обязательной проверкой параметров на вибростенде. Во всех остальных случаях парная замена – не рекомендация, а техническая необходимость.

Признаки износа: утечки жидкости и стук

Утечки гидравлической жидкости – явный индикатор проблем с сальником штока или повреждением корпуса стойки. Масляные подтёки на пыльнике, корпусе амортизатора или соседних деталях подвески свидетельствуют о нарушении герметичности. Потеря жидкости снижает демпфирующую способность, ухудшает контакт колеса с дорогой и ускоряет износ внутренних компонентов из-за недостаточной смазки.

Характерный стук при проезде неровностей возникает из-за люфта в подшипнике опоры, деформации штока или разрушения клапанного механизма. Звук проявляется на малой скорости при переезде стыков плит, лежачих полицейских или рытвин. Отличительная особенность – глухой удар "металл по металлу" в передней части кузова, усиливающийся при увеличении нагрузки на подвеску.

Критические последствия игнорирования признаков

- Потеря контроля на поворотах: снижение устойчивости из-за "пробоя" стоек при резком маневрировании

- Ускоренный износ покрышек: появление "пятнистого" истирания протектора

- Повреждение смежных узлов: разрушение опорных подшипников, шаровых шарниров и сайлент-блоков

Диагностика неисправности по протечкам масла

Обнаружение масляных потёков на корпусе стойки или пружине – явный признак нарушенной герметичности. Даже незначительные следы смазки свидетельствуют об износе сальников штока или повреждении рабочей поверхности цилиндра. Игнорирование проблемы приводит к прогрессирующему ухудшению демпфирования.

Интенсивность протечки определяет критичность поломки: лёгкое запотевание требует наблюдения, а стекающие капли или масляные пятна под автомобилем после стоянки указывают на необходимость срочной замены. Особое внимание уделяют состоянию штока – царапины или коррозия ускоряют износ уплотнений.

Ключевые признаки и последствия

Характерные симптомы при утечке масла:

- Посторонние стуки на неровностях

- «Пробой» подвески при наезде на препятствия

- Раскачивание кузова после проезда кочек

- Неравномерный износ шин

Сопутствующие риски: снижение курсовой устойчивости, увеличение тормозного пути, деформация опорного подшипника и разрушение сайлентблоков стакана из-за ударных нагрузок.

| Степень протечки | Рекомендуемые действия |

|---|---|

| Запотевание корпуса | Контроль уровня масла, диагностика раз в 2 недели |

| Капли на пыльнике | Замена в течение 1 месяца |

| Масляные пятна под авто | Немедленная замена стойки |

Проверку выполняют на чистом сухом асфальте после стоянки: подтеки у основания штока или мокрый пыльник подтверждают неисправность. Комплексная диагностика включает оценку симметричности крена кузова и тест «раскачки» – резкое нажатие на крыло должно вызывать не более одного возвратного колебания подвески.

Влияние выработанных стоек на управляемость

Изношенные передние стойки амортизаторов критично ухудшают контакт колес с дорожным покрытием, что напрямую сказывается на точности рулевого управления. Потеря демпфирующей способности приводит к неконтролируемым вертикальным колебаниям подвески, провоцируя отрыв шин от поверхности даже на незначительных неровностях.

Снижение эффективности гашения колебаний увеличивает нагрузку на смежные элементы ходовой части: сайлентблоки, шаровые опоры и рулевые наконечники начинают работать в экстремальных режимах. Это ускоряет их износ и формирует комплексные проблемы с управляемостью, проявляющиеся через вибрации и люфты.

Ключевые последствия для вождения

- Увеличение тормозного пути – "клевки" кузова при торможении вызывают неравномерное распределение нагрузки между осями, снижая эффективность ABS

- Аквапланирование на мокрой дороге – потеря постоянного сцепления из-за "подпрыгивания" колес

- Снос передней оси в поворотах – чрезмерные крены смещают центр тяжести, уменьшая пятно контакта внешних колес

| Симптом при движении | Причина в стойках |

| Раскачивание кузова после кочек | Износ клапанного блока демпфера |

| Стуки на неровностях | Разрушение опорного подшипника/отбойника |

| Увод авто в сторону | Разная степень износа стоек слева/справа |

Прогрессирующий износ стоек усугубляет эффект шимми – возникновение резких автоколебаний рулевой системы на определенных скоростях. Особенно опасна потеря курсовой устойчивости при разгоне или движении по колейности, когда для удержания траектории требуется постоянная коррекция рулем.

Методика контроля остаточного ресурса деталей

Контроль остаточного ресурса стоек амортизаторов критичен для безопасности, так как их износ напрямую влияет на управляемость и торможение. Несвоевременное выявление дефектов приводит к ускоренной деградации смежных компонентов подвески (сайлентблоков, опорных подшипников) и повышает риск аварийных ситуаций.

Базовый принцип оценки – комбинация инструментальных измерений и визуально-тактильной диагностики. Ключевые параметры включают изменение демпфирующих свойств, герметичность уплотнений, структурную целостность корпуса и штока, а также состояние крепежных элементов. Регламент проверки зависит от пробега, условий эксплуатации и конструктивных особенностей стойки.

Ключевые методы диагностики

- Визуальный осмотр: Выявление течей масла, коррозии штока, деформаций корпуса, повреждений пыльников и буртиков.

- Тест на раскачивание: Оценка демпфирования путем резкого нажатия на угол кузова – отсутствие гашения колебаний указывает на износ клапанов или утечку газа/масла.

- Стендовая проверка: Измерение усилия отбоя и сжатия на специализированном оборудовании; отклонение от норм производителя ≥15% требует замены.

- Контроль геометрии: Проверка прямолинейности штока (индикаторным нутромером) и состояния резьбовых соединений.

| Критерий | Инструмент/Метод | Норма |

|---|---|---|

| Усилие сжатия | Динамический стенд | ±10-15% от паспортных значений |

| Биение штока | Индикатор часового типа | ≤ 0.2 мм |

| Глубина коррозии | Микрометр/визуал | Не допускается на рабочих поверхностях |

Прогнозирование остаточного ресурса выполняется по совокупности факторов: интенсивность течи масла (более 2 капель/сутки), снижение демпфирующей способности при стендовых испытаниях, критический износ опорного подшипника. Решающим признаком исчерпания ресурса считается нарушение плавности хода или появление стуков в подвеске при езде по неровностям.

Последствия использования изношенных амортизаторов

Изношенные амортизаторы критически снижают управляемость автомобиля. Колеса теряют постоянный контакт с дорожным покрытием, что провоцирует опасное раскачивание кузова, снос передней оси в поворотах и потерю курсовой устойчивости при разгоне или торможении.

Ухудшается эффективность тормозной системы: увеличение тормозного пути достигает 20% из-за недостаточного прижима шин к асфальту. Возрастает риск аквапланирования на мокрой дороге, так как протектор не может эффективно отводить воду из-за неравномерного сцепления.

Ключевые риски и повреждения

- Ускоренный износ компонентов подвески: разрушаются сайлентблоки, опорные подшипники, пружины и рычаги из-за ударных нагрузок

- Деформация кузова: перекосы дверных проемов, трещины в точках крепления подвески вследствие вибраций

- Повреждение шин: появление "грыж", пятнистый износ протектора ("запилы")

- Снижение комфорта: тряска в салоне, стуки в подвеске, усталость водителя при длительных поездках

- Отказ электронных систем: некорректная работа ABS и ESP из-за ложных сигналов датчиков колес

| Элемент | Последствия износа |

|---|---|

| Стойка стабилизатора | Обрыв при сильной вибрации |

| Пыльник штока | Разгерметизация амортизатора, утечка масла |

| Опорный подшипник | Заклинивание рулевого управления |

Эксплуатация авто с неисправными амортизаторами повышает вероятность ДТП в 1.5 раза по данным исследований. Особенно опасны скрытые дефекты: постепенная потеря характеристик часто остается незамеченной водителем до критической ситуации.

Список источников

При подготовке материала использовались специализированные технические источники, посвященные автомобильным подвескам и компонентам. Основное внимание уделялось современным конструкциям и классификации стоек.

Для обеспечения точности информации были изучены данные от производителей амортизаторов, инженерная документация и профильные исследования. Все источники прошли проверку на соответствие актуальным технологическим стандартам.

- Технические руководства по ремонту автомобилей (Haynes, Chilton)

- Учебники по устройству автомобиля для автотехникумов и вузов

- Каталоги и инженерная документация производителей амортизаторов: KYB, Bilstein, Monroe

- Специализированные журналы: "За рулем", "Авторевю"

- Протоколы испытаний подвески SAE (Society of Automotive Engineers)

- Технические бюллетени Bosch Automotive Handbook

- Материалы онлайн-порталов: Drive2.ru, Auto.ru (разделы "Техническая библиотека")

- Видеоархивы разборки узлов от официальных сервисных центров