Передняя подвеска Рено Логан - конструктивные особенности, замена и характеристики

Статья обновлена: 01.03.2026

Передняя подвеска автомобиля критически важна для безопасности, комфорта и управляемости. Её исправное состояние напрямую влияет на поведение машины на дороге.

В Рено Логане применяется проверенная независимая подвеска типа МакФерсон. Эта конструкция сочетает надёжность и простоту обслуживания, что характерно для многих моделей Renault.

В статье подробно рассмотрено устройство подвески Логана, ключевые характеристики её компонентов, основные признаки неисправностей и детальная инструкция по замене изношенных деталей.

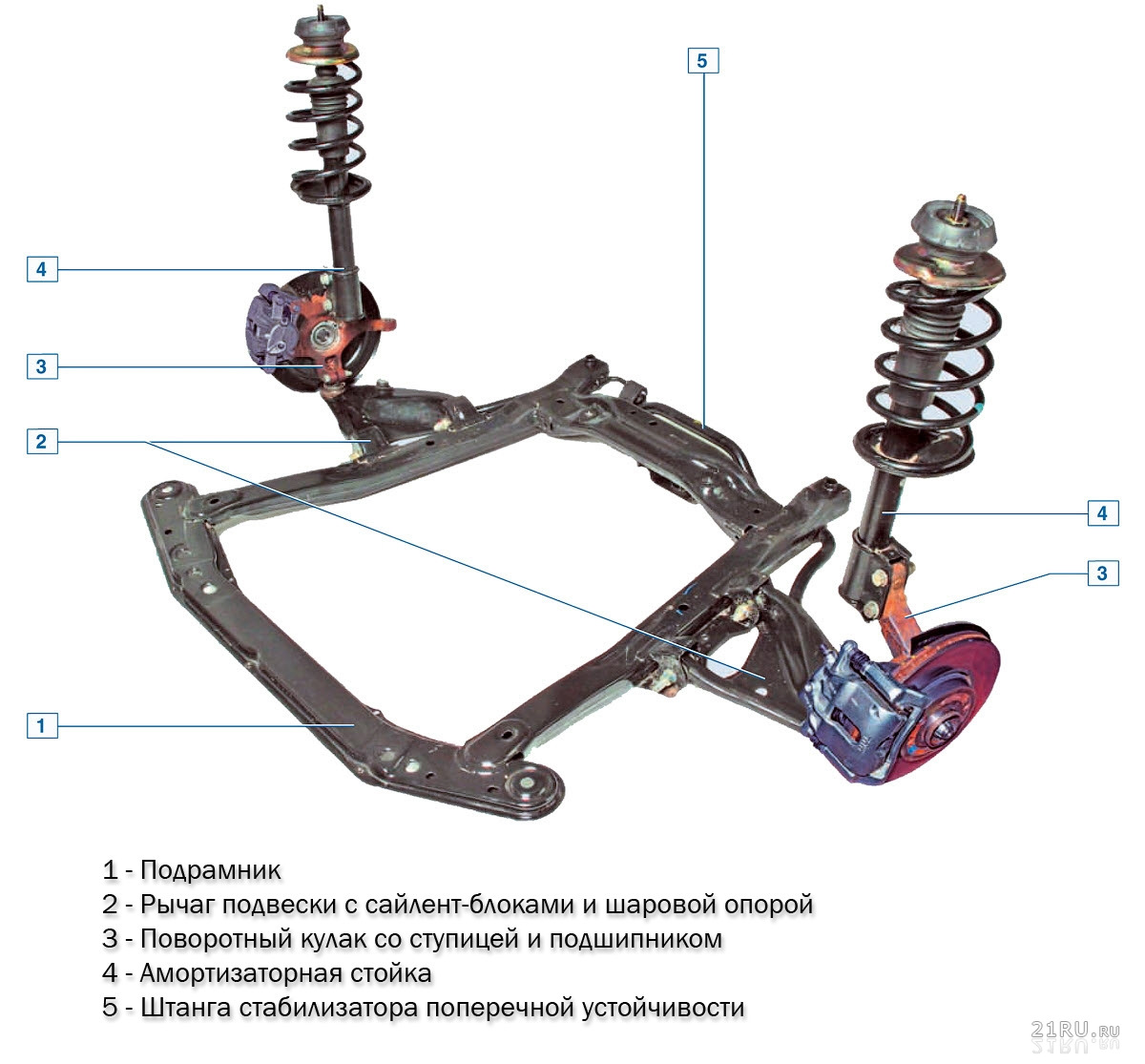

Основные компоненты передней подвески Логана 1-го поколения

Конструкция передней подвески Renault Logan первого поколения основана на независимой схеме типа «МакФерсон». Данная система обеспечивает баланс между надежностью, простотой обслуживания и приемлемой плавностью хода. Основные элементы работают в комплексе для гашения дорожных вибраций и поддержания устойчивости автомобиля.

Ключевые компоненты размещены на подрамнике, интегрированном в кузов, что упрощает диагностику и замену изношенных деталей. Ресурс узлов зависит от условий эксплуатации, но большинство элементов рассчитано на 80–100 тыс. км пробега.

Элементы подвески и их функции

- Амортизационная стойка – объединяет амортизатор и пружину, крепится к кузову через опорный подшипник, а снизу – к поворотному кулаку. Гасит колебания и воспринимает вертикальные нагрузки.

- Винтовая пружина – обеспечивает упругое сопротивление при сжатии, поддерживает клиренс автомобиля.

- Стабилизатор поперечной устойчивости – U-образный торсион, соединяющий колеса через стойки стабилизатора. Снижает крен кузова в поворотах.

- Нижний рычаг – треугольная стальная конструкция с сайлентблоками. Фиксирует поворотный кулак, передает усилия на подрамник.

- Шаровая опора – интегрирована в нижний рычаг. Обеспечивает подвижное соединение рычага с поворотным кулаком при повороте колес.

- Поворотный кулак – литая деталь, объединяющая ступицу колеса, тормозной диск и точки крепления стойки/рычага.

- Опорный подшипник – установлен между верхней чашкой пружины и кузовом. Позволяет стойке вращаться при рулении.

| Компонент | Материал/Тип | Ресурс (тыс. км) |

|---|---|---|

| Стойка амортизатора | Газомасляная, с ремонтным комплектом | 60–80 |

| Пружина | Сталь 55С2 (термообработанная) | 120+ |

| Сайлентблок рычага | Резинометаллический | 70–90 |

| Шаровая опора | Неразборная, с полимерным наполнителем | 80–100 |

Устройство амортизационной стойки Макферсон

Амортизационная стойка типа Макферсон на Рено Логане представляет собой ключевой интегрированный узел передней подвески, объединяющий функции направляющего элемента и гасящего устройства. Она жестко крепится верхней частью к брызговику кузова через опорный подшипник, а нижней – к поворотному кулаку. Такая конструкция воспринимает значительные нагрузки по вертикали, продольной оси и моменты при повороте колес.

Основная задача стойки Макферсон – обеспечение упругой связи кузова с колесом, гашение колебаний (демпфирование), поддержание необходимого положения колеса относительно дороги и кузова, а также передача управляющего усилия на колесо при повороте руля. От ее исправности напрямую зависят устойчивость автомобиля, управляемость и комфорт при движении.

Основные компоненты стойки Макферсон Рено Логана

Конструктивно стойка включает в себя несколько критически важных элементов:

- Винтовая пружина: Обеспечивает упругость подвески, воспринимает вес автомобиля и смягчает удары от неровностей дороги. Опора пружины находится на чашке кузова сверху и на опорной чашке амортизатора снизу.

- Амортизатор (телескопическая стойка): Является сердцем узла. Состоит из цилиндра, заполненного рабочей жидкостью (маслом или газомасляной смесью), штока с поршнем и направляющей втулки. Поршень имеет клапаны, регулирующие скорость перетекания жидкости при ходе сжатия и отбоя, обеспечивая гашение колебаний пружины.

- Опорный подшипник (опора стойки): Устанавливается между верхней тарелкой пружины и кузовом автомобиля. Позволяет стойке свободно поворачиваться вместе с колесом при изменении направления движения, воспринимая при этом осевые и радиальные нагрузки.

- Опора амортизатора (опорная чашка, "стакан"): Металлическая деталь, приваренная к кузову в районе колесной арки. В нее упирается опорный подшипник, и через нее передаются все нагрузки от стойки на кузов.

- Поворотный кулак: К нему жестко крепится нижняя часть корпуса амортизатора. Кулак соединяет стойку с нижним рычагом подвески (через шаровую опору) и является основой для крепления ступицы колеса и тормозного механизма.

- Буфер сжатия (отбойник): Резиновый или полиуретановый элемент, расположенный на штоке амортизатора внутри пружины. Ограничивает ход сжатия подвески, защищая амортизатор и кузов от жестких ударов.

- Пыльник: Защитная гофрированная оболочка из резины или пластика, закрывающая шток амортизатора от грязи, пыли и влаги, которые могут повредить сальник штока и привести к течи.

Важно: На Рено Логане тяга стабилизатора поперечной устойчивости крепится не непосредственно к стойке Макферсон, а к отдельному кронштейну на нижнем рычаге подвески.

Амортизаторы для стоек Логана бывают двух основных типов:

| Тип амортизатора | Конструкция | Особенности |

|---|---|---|

| Масляный (гидравлический) | Заполнен только маслом | Мягче, комфортнее на мелких неровностях, но склонны к "пробоям" и перегреву при интенсивной работе. Дешевле. |

| Газомасляный | Заполнен маслом и газом под давлением (обычно азотом) | Жестче, лучше контролируют колесо на высоких скоростях и в поворотах, меньше склонны к перегреву и "пробоям". Обеспечивают лучшую курсовую устойчивость. Дороже. |

Исправная стойка Макферсон гарантирует точное следование колеса рельефу дороги, минимальный крен кузова в поворотах и при разгонах/торможениях, отсутствие посторонних стуков и вибраций на руле, а также стабильный контакт колеса с дорожным покрытием.

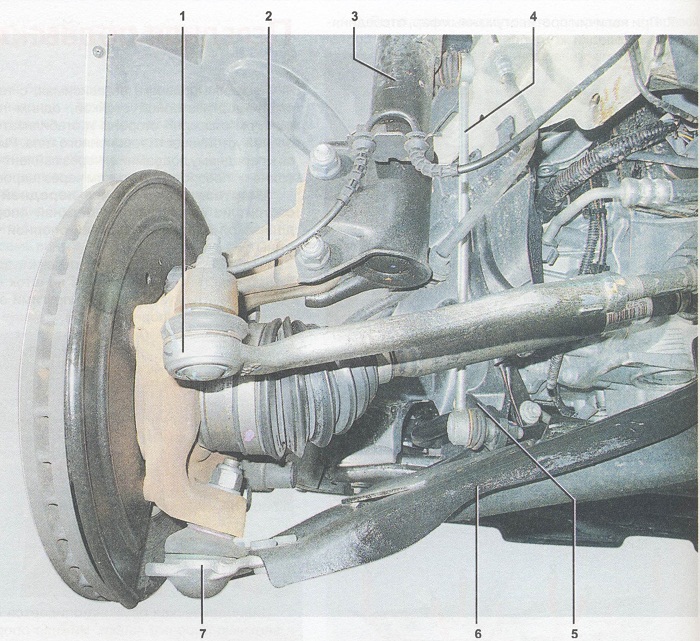

Конструкция поворотного кулака и ступицы

Поворотный кулак Рено Логан является ключевым элементом передней подвески типа "МакФерсон", выполняя роль несущей детали, на которой крепятся ступица колеса, тормозной суппорт с диском, нижний рычаг подвески (через шаровую опору) и амортизационная стойка. Он обеспечивает возможность поворота колеса за счет установленных в нем подшипников ступицы и передает все силовые нагрузки от колеса на элементы подвески и кузов автомобиля.

Изготавливается поворотный кулак из высокопрочного чугуна методом литья, что обеспечивает необходимую жесткость и долговечность под воздействием значительных динамических и статических нагрузок. Ступица колеса, обычно стальная, запрессована в поворотный кулак через ступичный подшипник качения (двухрядный шариковый или роликовый) и фиксируется гайкой большого момента. Подшипник является необслуживаемым и поставляется в сборе со ступицей или отдельно.

Замена ступичного подшипника (основные шаги)

- Снять колесо, тормозной суппорт (подвесить, не давая висеть на шланге) и тормозной диск.

- Открутить и снять датчик ABS (при наличии), аккуратно отведя проводку в сторону.

- Снять защитный колпачок и открутить ступичную гайку (требует значительного усилия, часто необходимы спецключи или ударный гайковерт).

- Отсоединить шаровую опору нижнего рычага от поворотного кулака с помощью съемника.

- Отсоединить рулевую тягу от поворотного кулака, используя съемник шаровых опор.

- Снять поворотный кулак в сборе со ступицей со шлицов привода (полуоси).

- Выпрессовать старую ступицу вместе с подшипником из поворотного кулака с помощью гидравлического пресса и специальных оправок. Запрессовать новую ступицу с подшипником.

- Установить поворотный кулак на место, насадив на шлицы полуоси.

- Присоединить рулевую тягу и шаровую опору к поворотному кулаку, затянув гайки с требуемым моментом.

- Установить новую ступичную гайку и затянуть ее с очень высоким моментом (критически важно!).

- Установить тормозной диск, суппорт, датчик ABS и колесо. Проверить работу тормозов и ABS.

| Характеристика | Значение / Описание |

|---|---|

| Тип подшипника ступицы | Двухрядный шариковый (радиально-упорный), необслуживаемый, закрытый |

| Крепление ступицы | Гайка ступицы (большая), затяжка высоким моментом |

| Момент затяжки гайки ступицы | ~216 Н·м (Точное значение см. в руководстве по ремонту для конкретного года и модели) |

| Материал поворотного кулака | Высокопрочный чугун |

| Крепления | Шаровая опора (низ), амортизационная стойка (верх), рулевая тяга, суппорт тормоза |

| Диаметр ступицы (посадочный под диск) | 60.1 мм (стандартный для Logan 1.4/1.6) |

Особенности конструкции:

- Интегрированный подшипник: Подшипник устанавливается непосредственно в тело поворотного кулака, ступица вращается в нем.

- Фиксация ступицы: Осуществляется только одной центральной гайкой большого диаметра и момента затяжки.

- Фланец ступицы: Имеет отверстия для болтов крепления колеса и шпильки/отверстия для крепления тормозного диска.

- Посадочные места: Предусмотрены для датчика ABS (на кулаке) и импульсного кольца АБС (на ступице или ШРУСе).

Назначение и виды рычагов передней подвески

Рычаги передней подвески Renault Logan выполняют ключевую функцию соединения кузова автомобиля с колесной ступицей. Они обеспечивают заданную траекторию перемещения колеса при работе подвески, воспринимают продольные и боковые нагрузки от дорожного покрытия, а также передают усилия торможения и разгона.

Конструкция подвески МакФерсон, используемой в Logan, подразумевает применение нижних рычагов. Верхний рычаг отсутствует – его роль выполняет амортизационная стойка с опорным подшипником. Нижние рычаги крепятся через сайлент-блоки к подрамнику и через шаровую опору к поворотному кулаку, обеспечивая подвижность и стабильность колеса.

Основные виды рычагов в передней подвеске Logan

- Поперечный нижний рычаг (Л-образной формы) – основной силовой элемент, фиксирующий колесо в горизонтальной плоскости. Изготавливается из штампованной стали.

- Стабилизатор поперечной устойчивости (при наличии интегрированных проушин) – выполняет роль дополнительного реактивного рычага, уменьшая крены кузова.

| Тип рычага | Материал | Точки крепления |

|---|---|---|

| Нижний поперечный | Сталь (штамповка) | 2 сайлент-блока + шаровая опора |

| Стабилизатор (как рычаг) | Пружинная сталь | Стойки стабилизатора + подрамник |

Ресурс рычагов напрямую зависит от состояния шаровой опоры и сайлент-блоков. Износ этих элементов приводит к нарушению углов установки колес, стукам и уводу автомобиля в сторону. Замена рычагов обычно выполняется в сборе с новыми резинотехническими компонентами и шаровой опорой.

Шаровая опора: крепления и типы износа

Шаровая опора на Рено Логан служит шарнирным соединением между поворотным кулаком и нижним рычагом подвески. Основное крепление осуществляется через резьбовую часть пальца к поворотному кулаку гайкой, а корпус опоры фиксируется болтами к проушинам рычага. В некоторых модификациях опора интегрирована в рычаг как неразборный узел.

Герметичность соединения обеспечивается резиновым или полиуретановым пыльником, удерживающим смазку внутри корпуса. Конструктивно корпус содержит металлокерамический или полимерный вкладыш, в котором перемещается стальной шарнирный палец. Эта система обеспечивает вращение в вертикальной и горизонтальной плоскостях при жесткой фиксации элементов.

Типы износа шаровой опоры

- Люфт пальца во втулке – возникает из-за выработки вкладыша или деформации корпуса, проявляется стуком при переезде неровностей.

- Заклинивание шарнира – результат коррозии, загрязнения или высыхания смазки после повреждения пыльника.

- Деформация корпуса – следствие ударных нагрузок (наезд на препятствия), вызывает перекос пальца.

- Износ резьбы пальца или посадочного гнезда – затрудняет демонтаж/монтаж и снижает надежность крепления.

- Разрушение пыльника – приводит к вымыванию смазки и ускоренному износу трущихся поверхностей.

Стабилизатор поперечной устойчивости и его втулки

Стабилизатор поперечной устойчивости представляет собой U-образный металлический стержень из пружинной стали, соединяющий рычаги правого и левого колес через стойки стабилизатора. Его ключевая задача – уменьшение кренов кузова при поворотах и повышение устойчивости автомобиля за счет перераспределения усилий между элементами подвески. При наклоне кузова стабилизатор скручивается, создавая сопротивление и выравнивая положение колес относительно дорожного покрытия.

Втулки стабилизатора – резиновые или полиуретановые демпферы, фиксирующие стабилизатор в кронштейнах кузова. Они гасят вибрации, обеспечивают плавность хода и компенсируют трение при скручивании стержня. Износ втулок проявляется стуками в передней подвеске на неровностях, ухудшением курсовой устойчивости и утечками смазки (если используются графитовые втулки). На Рено Логане втулки крепятся двумя стальными хомутами к лонжеронам кузова.

Замена втулок стабилизатора

Замена выполняется при повреждении или потере эластичности втулок. Для работы потребуется подъемник/яма, набор ключей и новые втулки (оригинальные: 8200 583 574). Последовательность:

- Вывесить переднюю часть авто, снять колеса.

- Открутить гайки крепежных хомутов (13 мм).

- Снять хомуты и изношенные втулки.

- Очистить посадочные места на кузове и стабилизатор от грязи.

- Нанести мыльный раствор на внутреннюю поверхность новых втулок.

- Установить втулки на стабилизатор, совместив проточки с выступами кронштейнов.

- Закрепить хомуты, затянуть гайки моментом 20–25 Н·м.

Характеристики для Рено Логана (1 поколение):

| Параметр | Значение |

| Диаметр стабилизатора | 20 мм |

| Материал втулок (оригинал) | Резина с графитовой пропиткой |

| Ресурс втулок | 60–80 тыс. км |

| Особенности | Асимметричная форма (левая/правая) |

При установке полиуретановых втулок улучшается отзывчивость руля, но возрастает передача вибраций на кузов.

Сайлентблоки рычагов: материалы и ресурс

Сайлентблоки передних рычагов подвески Рено Логан выполняют критическую функцию демпфирования вибраций и обеспечения подвижного соединения элементов. Они состоят из двух металлических втулок, между которыми расположен эластичный наполнитель, воспринимающий ударные нагрузки и колебания от дорожного полотна. От их целостности напрямую зависит стабильность управляемости, уровень шума в салоне и равномерность износа шин.

Основным материалом для эластичного элемента в оригинальных деталях служит синтетический каучук на основе бутилкаучука или полиуретана. Первый вариант обеспечивает хорошую виброизоляцию и комфорт, но имеет ограниченный ресурс в условиях агрессивной среды. Полиуретановые аналоги отличаются повышенной износостойкостью к температурным перепадам и химическим реагентам, однако могут передавать больше вибраций на кузов.

Факторы, влияющие на ресурс

- Качество материала: Оригинальные сайлентблоки (арт. 402809, 402810) рассчитаны на 60-80 тыс. км. Дешёвые аналоги из низкосортной резины разрушаются за 15-30 тыс. км.

- Дорожные условия: Постоянная езда по бездорожью, контакт с реагентами и удары о выбоины сокращают срок службы на 30-40%.

- Стиль вождения: Резкие старты/торможения и проезд неровностей на высокой скорости деформируют резиновый слой.

- Техническое состояние подвески: Изношенные амортизаторы или пружины увеличивают нагрузку на сайлентблоки.

| Тип материала | Средний ресурс (км) | Плюсы | Минусы |

|---|---|---|---|

| Бутилкаучук (оригинал) | 60 000 – 80 000 | Оптимальная эластичность, хорошее гашение вибраций | Чувствительность к маслам и низким температурам |

| Полиуретан (тюнинг) | 100 000 – 120 000 | Повышенная прочность, устойчивость к химии | Жёсткость, сложность запрессовки, цена выше на 40-60% |

Признаки износа: Появление стуков при проезде неровностей, «рыскание» передней оси на скорости, неравномерный износ протектора шин (пятнами или «ёлочкой»), смещение колеса при торможении. Проверка осуществляется визуально (трещины, расслоение резины) и монтировкой – люфт в соединениях недопустим.

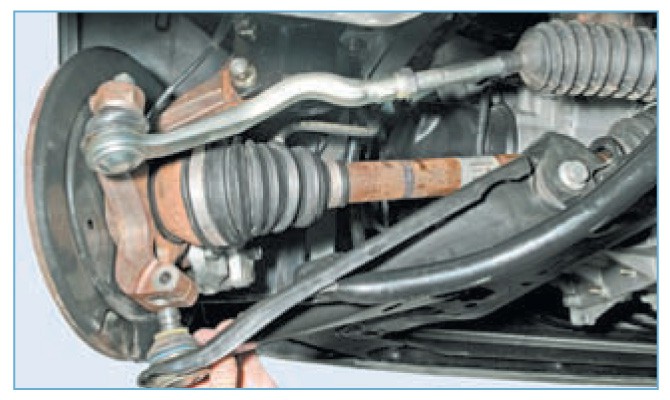

Пыльники и чехлы ШРУСа: защита от грязи

Пыльники (чехлы) внутренних и наружных шарниров равных угловых скоростей (ШРУС) являются критически важными элементами передней подвески и привода Рено Логана. Их основное назначение – обеспечение герметичности шарнира и защита его внутренних деталей от агрессивного воздействия внешней среды.

Постоянное воздействие дорожной грязи, пыли, песка, воды и реагентов крайне губительно для точных трущихся поверхностей шарнира. Пыльник предотвращает попадание этих абразивных частиц внутрь и одновременно удерживает внутри специальную консистентную смазку, необходимую для плавной работы и долговечности ШРУСа.

Конструкция, износ и последствия

Пыльники ШРУСа на Логане изготавливаются из специальных эластичных и долговечных материалов:

- Резинокорд: Наиболее распространенный вариант. Сочетает эластичность резины с прочностью кордовой нити.

- Термопластичные эластомеры (TPE): Обладают повышенной стойкостью к температурным перепадам и агрессивным средам.

Основные причины повреждения пыльников:

- Механические воздействия: Удары камнями, ветками, наезд на препятствия.

- Естественное старение: Потеря эластичности, растрескивание резины под влиянием времени, ультрафиолета, перепадов температур.

- Низкое качество материала: Использование неоригинальных или дешевых комплектующих.

- Неправильная установка: Перетяжка хомутов, перекос при монтаже.

Признаки износа или повреждения пыльника:

- Видимые трещины, надрывы или пробоины на поверхности чехла.

- Вытекание смазки (обычно темно-серой или черной) из-под пыльника на внутреннюю поверхность колесного диска, элементы подвески или на землю при стоянке.

- Появление характерного хруста или щелчков при резком трогании с места или повороте с вывернутыми колесами (этот признак указывает уже на начавшееся разрушение самого ШРУСа из-за потери смазки и попадания грязи).

Последствия несвоевременной замены поврежденного пыльника:

- Вымывание смазки: Вода и грязь вытесняют защитную смазку.

- Попадание абразива: Песок и грязь попадают в зазоры между шариками (роликами) и обоймами шарнира.

- Ускоренный износ ШРУСа: Абразивные частицы действуют как наждак, вызывая задиры на рабочих поверхностях.

- Разрушение шарнира: ШРУС начинает хрустеть, клинить и в итоге полностью выходит из строя, что приводит к потере привода на колесо.

Своевременная диагностика состояния пыльников и их оперативная замена при обнаружении малейших повреждений – это ключевая мера для обеспечения долговечности и безотказной работы дорогостоящих шарниров равных угловых скоростей на Рено Логане.

Типы пружин подвески для разных модификаций

Основным критерием выбора пружин передней подвески для Renault Logan является допустимая нагрузка на ось, которая напрямую зависит от комплектации автомобиля. Разные типы двигателей, наличие кондиционера, коробки-автомата, а также версии кузова (седан или универсал) влияют на общую массу передка и требуют пружин соответствующей жесткости и длины.

Производитель применяет пружины с различными характеристиками, маркируя их специальными метками (окраска в определенные цвета на витках). Эти метки являются ключевым идентификатором при подборе замены. Установка неподходящих по нагрузке пружин приведет к изменению клиренса, углов установки колес, ухудшению управляемости и комфорта, а также ускоренному износу других элементов подвески.

Основные типы пружин по нагрузке и маркировке

Для Renault Logan 1-го поколения (включая Sandero Stepway на той же платформе) наиболее распространены следующие типы пружин передней подвески, определяемые цветовыми метками:

- Нормальная нагрузка (Standard): Основной тип для базовых комплектаций седана с двигателями 1.4L (K7J) и 1.6L 8V (K7M), без кондиционера. Частая маркировка: одна желтая и одна зеленая метка.

- Увеличенная нагрузка (Renforcée): Применяются на автомобилях:

- С двигателем 1.6L 16V (K4M), особенно с кондиционером.

- С автоматической трансмиссией (DP0).

- Версии универсал (Logan MCV).

- Комплектации с дополнительным оборудованием, увеличивающим массу передка.

- Для Stepway (Повышенный клиренс): Модификации Sandero Stepway, позиционируемые как кросс-версии, имеют специфические пружины, обеспечивающие увеличенный дорожный просвет по сравнению с базовыми Logan/Sandero. Их маркировка уникальна (например, желтая и серая или оранжевая и серая метки) и не взаимозаменяема с обычными.

Помимо нагрузки, год выпуска автомобиля также важен. Конструкция и характеристики пружин могли незначительно меняться в течение производственного цикла. Всегда сверяйтесь с каталогами запчастей по VIN или точным описанием автомобиля.

| Тип нагрузки / Модификация | Основное применение | Типичная цветовая маркировка | Примечание |

|---|---|---|---|

| Нормальная (Standard) | 1.4L (K7J), 1.6L 8V (K7M) без кондиционера, седан | Желтая + Зеленая | Базовая комплектация |

| Увеличенная (Renforcée) | 1.6L 16V (K4M), с кондиционером, автомат (DP0), универсал (MCV) | Две желтые; Желтая + Коричневая | Жестче/длиннее стандартных |

| Stepway (Повышенный клиренс) | Sandero Stepway | Желтая + Серая; Оранжевая + Серая | Уникальные для кросс-версии |

При замене пружин обязательно устанавливайте пружины одного типа и с одинаковой маркировкой на обе стороны автомобиля. Также учитывайте состояние других элементов подвески (амортизаторы, опорные подшипники, сайлент-блоки), которые могут влиять на итоговую высоту и поведение подвески.

Характеристики демпфирования амортизаторов

Демпфирующие свойства амортизаторов передней подвески Рено Логана определяют стабильность контакта колес с дорожным покрытием и гасят колебания пружин. От их эффективности напрямую зависит управляемость, комфорт пассажиров и долговечность сопряженных элементов подвески.

Амортизаторы Логана спроектированы для работы в паре с витой пружиной, обеспечивая оптимальное соотношение между кинематикой подвески и энергопоглощением. Их характеристики рассчитаны на типовые нагрузки автомобиля в городских условиях и на умеренном бездорожье.

Ключевые параметры демпфирования

Симметричность характеристик: Амортизаторы имеют близкие параметры сопротивления на ходе сжатия и отбоя, что обеспечивает предсказуемую работу подвески при проезде неровностей.

Диапазон рабочих скоростей:

- Низкоскоростное демпфирование (0.05-0.3 м/с) - подавляет крены в поворотах и раскачивание

- Высокоскоростное демпфирование (свыше 0.6 м/с) - гасит ударные нагрузки от резких выбоин

Температурная стабильность: Гидравлическая система сохраняет рабочие характеристики при нагреве до +120°C благодаря специальному маслу и конструкции клапанов.

| Параметр | Ход сжатия | Ход отбоя |

|---|---|---|

| Сопротивление при 0.3 м/с | 550-700 Н | 900-1100 Н |

| Сопротивление при 0.6 м/с | 1000-1300 Н | 1800-2200 Н |

Ресурс демпфирования: Составляет 60-80 тыс. км при эксплуатации на качественных дорогах. Деградация проявляется снижением усилия на 15-20% от номинала, увеличением времени гашения колебаний и потерей масла через сальник.

Диагностика стуков в передней подвеске Рено Логан

Стуки в передней подвеске Рено Логан проявляются при проезде неровностей, поворотах или торможении, указывая на износ компонентов. Точная диагностика требует последовательной проверки узлов для выявления источника посторонних звуков и предотвращения усугубления неисправности.

Игнорирование стуков приводит к ускоренному разрушению смежных деталей и ухудшению управляемости. Работы проводят на подъёмнике или смотровой яме, используя монтировку для контроля люфтов и визуальной оценки состояния элементов.

Основные причины и методы их выявления

Ключевые источники стуков и способы диагностики:

- Шаровая опора: Люфт определяется покачиванием колеса в вертикальной плоскости (руки в положении "3 и 9 часов") при вывешенном колесе. Дополнительно простукивают опору монтировкой – глухой звук сигнализирует о выработке.

- Рулевые наконечники: Люфт выявляют при покачивании колеса в горизонтальной плоскости (руки "12 и 6 часов"). Проверяют зазор в шарнире, перемещая монтировкой тягу вверх-вниз.

- Стойки стабилизатора: Износ диагностируют раскачиванием стабилизатора монтировкой или рукой. На неисправность указывает стук при боковом покачивании авто и люфт в местах крепления.

- Амортизаторы: Дефект определяют по подтёкам масла на корпусе, неравномерному износу протектора и отсутствию сопротивления при ручном покачивании кузова (после нескольких раскачиваний).

- Опорные подшипники: Хруст/стук при повороте руля на месте проверяют с помощником (один вращает руль, другой прикладывает руку к пружине стойки).

- Резинометаллические шарниры (сайлент-блоки): Осматривают на трещины, расслоение резины. Люфт в рычагах выявляют монтировкой, приложенной между кронштейном и рычагом.

| Симптом | Вероятная причина | Экспресс-проверка |

|---|---|---|

| Стук на мелких неровностях | Стойки стабилизатора, амортизаторы | Раскачивание стабилизатора, осмотр пыльников амортизаторов |

| Стук при повороте руля | Опорный подшипник, рулевые наконечники | Контроль звука при вращении руля на месте |

| Глухой удар на ямах | Шаровая опора, сайлент-блоки рычагов | Проверка люфта рычага монтировкой |

| Металлический лязг при торможении | Износ направляющих суппортов | Визуальный осмотр скоб, проверка свободы хода суппорта |

Важно: Перед диагностикой исключите стуки от неподвесных элементов – осмотрите крепление аккумулятора, защиту двигателя, тормозные щиты и подрамник. Для точной локализации используйте стетоскоп или деревянный брусок, прижатый к узлам при работающем двигателе и движении на малой скорости.

Проверка люфтов шаровых опор на подъемнике

Проверка осуществляется на подъемнике при полностью вывешенном передке автомобиля. Требуется визуально оценить состояние пыльников опор: трещины, разрывы или утечки смазки указывают на необходимость углубленной диагностики.

Основной метод контроля – проверка радиального и осевого люфта пальца опоры. Для фиксации колеса используются две точки: монтировка устанавливается между рычагом подвески и поворотным кулаком в зоне крепления шаровой. Монтажной лопаткой создают переменное усилие в вертикальной и горизонтальной плоскостях.

Критерии оценки люфтов

Допустимые параметры:

- Радиальный зазор (вертикальный ход пальца) – не более 0.8 мм

- Осевой люфт (горизонтальное смещение) – максимум 1.2 мм

- Отсутствие характерных щелчков при резком приложении усилия

Признаки критичного износа:

- Видимое качание пальца в корпусе опоры

- Зазор, ощущаемый рукой без инструмента

- Стук при покачивании колеса руками (12-3 часов позиция)

| Параметр | Инструмент контроля | Норматив Renault |

|---|---|---|

| Осевой люфт | Индикаторная стойка | ≤1.0 мм |

| Радиальный зазор | Щуп 0.8 мм | Непрогресс |

| Усилие качания | Динамометрическая лопатка | 15-40 Н·м |

Важно проверять оба колеса последовательно, сравнивая показатели. Повышенный люфт требует замены шаровой опоры в сборе с рычагом или отдельно (в зависимости от модификации подвески).

Тестирование состояния сайлентблоков рычагов

Проверка сайлентблоков – критически важная процедура для безопасности и управляемости автомобиля. Изношенные резинометаллические шарниры вызывают люфты в подвеске, что проявляется стуками, уводом автомобиля с траектории, ускоренным износом шин и ухудшением реакции на рулевое управление.

Диагностика выполняется комплексно: визуальный осмотр на предмет разрушения резины, оценка поведения авто в движении и механическая проверка на подъемнике. Особое внимание уделяют передним и задним сайлентблокам нижних рычагов, а также креплениям стабилизатора поперечной устойчивости.

Методы диагностики

- Визуальный осмотр

- Трещины, разрывы или расслоение резинового элемента

- Выдавливание резины за пределы металлических обойм

- Коррозия внешней обоймы или смещение в посадочном месте

- Тест на слух при движении

- Характерные стуки при проезде неровностей на малой скорости

- Скрипы при повороте руля на месте

- Механическая проверка монтировкой

- Установите автомобиль на подъемник со снятыми колесами

- Вставьте монтировку между рычагом и кузовом/кронштейном

- Создайте рычажное усилие: люфт более 2-3 мм или глухой стук указывают на износ

- Проверьте все оси крепления рычагов в продольном и поперечном направлениях

| Признак неисправности | Последствия для подвески |

|---|---|

| Видимая деформация резины | Нарушение центровки рычагов |

| Металлический скрежет при раскачивании | Полное разрушение резинового слоя |

| Масляные подтеки на сайлентблоке | Разъедание резины техническими жидкостями |

Важно: При замене сайлентблоков всегда проверяйте состояние посадочных мест рычагов – деформация или коррозия требуют восстановления геометрии перед запрессовкой новых элементов.

Оценка износа втулок стабилизатора

Проверка состояния втулок стабилизатора – обязательная часть диагностики подвески Рено Логан. Основной признак износа – характерный стук или глухой скрип в передней части авто при проезде неровностей, особенно при движении по "лежачим полицейским" или рельсам. Усиление кренов кузова в поворотах также косвенно указывает на проблему.

Для точной оценки потребуется поднять автомобиль на подъемнике или загнать на смотровую яму. Визуально осмотрите резиновые втулки на наличие трещин, расслоений, разрывов или следов масляного загрязнения, ускоряющего разрушение резины. Обязательно проверьте крепление скоб, удерживающих втулки – их ослабление имитирует симптомы износа.

Методы проверки состояния

- Люфт монтировкой: Вставьте монтажку между стабилизатором и рычагом подвески/кузовом. Попробуйте пошатать – ощутимый свободный ход или скрип подтверждают критический износ.

- Контроль зазора: Попросите помощника энергично раскачать автомобиль поперек (вдоль оси стабилизатора). Наблюдайте за соединением втулки со стабилизатором – видимое смещение элемента внутри резины указывает на выработку.

- Деформация: Сильно деформированные, сплющенные или "расплывшиеся" втулки подлежат замене даже без явного люфта.

| Степень износа | Внешние признаки | Рекомендуемое действие |

|---|---|---|

| Начальная | Мелкие трещины на поверхности, легкое потускнение резины | Контроль при следующей диагностике |

| Средняя | Глубокие трещины, частичная потеря эластичности, слабый люфт при проверке монтировкой | Планировать замену в ближайшее время |

| Критическая | Разрывы, расслоение, сильная деформация, явный люфт, постоянный стук | Немедленная замена (параллельно проверить сайлентблоки рычагов) |

Регулярная оценка (хотя бы раз в 15-20 тыс. км пробега или при появлении первых симптомов) предотвратит ускоренный износ других узлов подвески и обеспечит безопасную управляемость. Используйте только оригинальные втулки или проверенные аналоги – некачественная резина быстро дубеет и разрушается.

Контроль уровня рабочей жидкости в стойках

Контроль уровня гидравлической жидкости в амортизаторных стойках передней подвески Рено Логан является критически важной процедурой для поддержания корректной работы демпфирующих элементов. Низкий уровень жидкости приводит к ухудшению гасящих свойств стойки, увеличению кренов кузова при маневрах и ускоренному износу шин. Проверка выполняется исключительно на снятой стойке, так как конструкция не предусматривает внешних смотровых окон или пробок для доступа к жидкости в установленном состоянии.

Для точной оценки уровня необходимо демонтировать стойку с автомобиля, тщательно очистить ее корпус от загрязнений и установить вертикально штоком вверх. После этого аккуратно снимается защитный колпачок и пыльник штока, обеспечивая доступ к фиксирующей гайке. Отвернув эту гайку специальным ключом, можно извлечь шток с поршнем из корпуса стойки, после чего становится виден фактический уровень жидкости внутри цилиндра.

Критерии оценки и последствия отклонений

Нормальный уровень жидкости определяется по расстоянию от верхнего края корпуса стойки до поверхности гидравлического состава и должен составлять 30±2 мм. Признаками недостаточного объема являются:

- Снижение сопротивления при ручном перемещении штока

- Появление воздушных пузырей или пены на поверхности жидкости

- Подтеки масла на внешней поверхности стойки

| Состояние | Действие |

|---|---|

| Уровень ниже 28 мм | Требуется доливка оригинальной жидкости |

| Масло загрязнено металлической стружкой | Полная замена стойки |

| Наличие эмульсии (вода+масло) | Промывка механизма и замена жидкости |

Для доливки применяется только специализированная жидкость для амортизаторов (например, ELF RENAULTMATIC D3). После добавления состава до требуемого уровня необходимо несколько раз прокачать шток для удаления воздушных пробок, после чего собрать узел в обратной последовательности. Несоблюдение регламента уровня гарантированно приводит к гидравлическим ударам, разрушению сальников и выходу стойки из строя.

Инструменты для самостоятельной замены компонентов

Для замены элементов передней подвески Рено Логан потребуется специализированный инструментарий, обеспечивающий безопасность и корректность работ. Отсутствие необходимых приспособлений может привести к повреждению узлов или травмам.

Подготовьте все инструменты заранее, чтобы избежать простоев в процессе разборки. Учитывайте требования к моменту затяжки критичных соединений и необходимость обработки резьбовых соединений.

Основной набор инструментов

| Инструмент | Назначение |

|---|---|

| Набор головок 13-22 мм | Демонтаж болтов стабилизатора, стоек, рычагов |

| Трещоточный вороток | Работа с головками в труднодоступных зонах |

| Динамический ключ | Затяжка ответственных соединений с регламентированным усилием |

| Съемник шаровых опор | Отсоединение шаровой от поворотного кулака |

| Гидравлический домкрат | Подъем передка автомобиля |

| Стапельные подставки | Фиксация авто в поднятом состоянии |

Дополнительные приспособления:

- Монтировка для демонтажа сайлентблоков

- Спецключ для амортизационных стоек (ориентировочно 24 мм)

- Молоток и выколотка из меди

- Стяжки пружин передних амортизаторов

Важные расходные материалы: проникающая смазка типа WD-40 для сложных соединений, графитовая смазка для шарниров, ветошь и очиститель тормозов. Для замены сайлентблоков потребуется прессовочный инструмент.

Снятие колеса и демонтаж защитного кожуха

Поставьте автомобиль на ровную площадку, зафиксируйте ручной тормоз и установите противооткатные башмаки под задние колеса. Ослабьте гайки крепления нужного колеса до момента срыва резьбы, но не откручивайте их полностью. Поддомкратьте переднюю часть авто с использованием штатной точки подъема на пороге, после чего установите страховочную подставку под лонжерон.

Окончательно выверните гайки крепления колеса и снимите его с шпилек. Визуально определите расположение пластикового защитного кожуха тормозного механизма – он закреплен двумя болтами по нижнему периметру. Проверьте доступность крепежных элементов – при наличии загрязнений очистите зону щеткой.

Порядок демонтажа

- Подготовьте инструмент: торцевой ключ на 10 мм и трещотку с удлинителем.

- Последовательно открутите оба крепежных болта кожуха против часовой стрелки.

- Аккуратно потяните кожух в направлении от ступицы, отсоединяя фиксаторы от кулака подвески.

- Извлеките элемент, избегая деформации пластика и сохраняя болты для последующей установки.

| Элемент | Параметры |

|---|---|

| Болты крепления кожуха | М8×1.25 мм, момент затяжки 10 Н·м |

| Крепеж колеса | Гайки М12×1.25, момент 90 Н·м |

Проверьте целостность посадочных мест кожуха на поворотном кулаке. При обнаружении трещин или сколов пластика деталь подлежит замене. Храните демонтированный кожух вдали от источников тепла во избежание деформации.

Порядок откручивания гайки стойки

Перед началом работ убедитесь в наличии необходимого инструмента: ключ на 18 мм для фиксации штока амортизатора через специальное отверстие в верхней опоре, мощный накидной ключ или головка на 21 мм для самой гайки, а также проникающая смазка WD-40 при наличии сильной коррозии.

Зафиксируйте автомобиль на ровной площадке с помощью противооткатных упоров под задними колесами, затем поднимите переднюю часть домкратом и установите на надежную подставку. Снимите соответствующее колесо для обеспечения доступа к узлу подвески.

Последовательность действий

- Обработайте резьбовое соединение

При наличии ржавчины обильно нанесите WD-40 на гайку и шток стойки. Выждите 10-15 минут для проникновения состава. - Заблокируйте шток амортизатора

Вставьте шестигранный ключ на 5 мм (или шпильку подходящего диаметра) в технологическое отверстие верхней опоры, чтобы предотвратить проворачивание штока. - Сорвите гайку

Удерживая ключ на 18 мм в отверстии штока, резким усилием сорвите гайку ключом на 21 мм против часовой стрелки. При сильном закисании используйте удлинитель трубой. - Полностью выкрутите гайку

После срыва продолжите откручивание вручную. Если гайка не идет – повторно обработайте резьбу смазкой.

| Деталь | Тип инструмента | Размер |

|---|---|---|

| Шток стойки | Шестигранный ключ/шпилька | 5 мм |

| Гайка штока | Накидной ключ/головка | 21 мм |

| Фиксатор штока | Рожковый ключ | 18 мм |

Внимание! Не пытайтесь удерживать шток плоскогубцами – это повредит поверхность. При деформации резьбы или срыве граней используйте съемник гаек. После демонтажа очистите резьбу штока металлической щеткой перед повторной сборкой.

Особенности снятия тормозного суппорта

Снятие тормозного суппорта на передней подвеске Рено Логан является необходимой операцией при замене тормозных колодок, дисков или самого суппорта. Процедура требует внимательности к деталям крепления и аккуратности при обращении с тормозной системой.

Основная особенность заключается в специфике крепления суппорта к поворотному кулаку и наличию отдельно снимаемой скобы (кронштейна), удерживающей направляющие пальцы. Необходимо строго соблюдать последовательность действий и моменты затяжки при обратной сборке.

Порядок снятия

- Подготовка: Зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными упорами под задними колесами. Снимите переднее колесо, поддомкратив нужную сторону и установив надежную подставку под лонжерон.

- Ослабление болтов крепления суппорта к скобе: Найдите два болта (часто с внутренним шестигранником или Torx), расположенных на тыльной стороне суппорта и проходящих через него в скобу. Аккуратно ослабьте их, но пока не выкручивайте полностью.

- Снятие суппорта со скобы: Полностью выкрутите ослабленные болты. Аккуратно приподнимите суппорт вверх, выводя его из зацепления со скобой и тормозным диском. Не допускайте провисания суппорта на тормозном шланге! Подвесьте суппорт с помощью проволоки или веревки к элементу подвески (пружине, амортизатору), чтобы снять нагрузку с тормозного шланга.

- Снятие скобы (опционально, для замены диска): Для замены тормозного диска необходимо снять скобу, к которой крепился суппорт. Скоба крепится к поворотному кулаку двумя мощными болтами. Выкрутите эти болты и снимите скобу вместе с закрепленными в ней направляющими пальцами.

Ключевые особенности и моменты

- Направляющие пальцы: Они запрессованы в скобу суппорта и обычно не выпадают при снятии самой скобы. Их состояние (подвижность, целостность пыльников) нужно обязательно проверить.

- Тормозной шланг: Не отсоединяйте тормозной шланг от суппорта, если это не требуется для замены самого шланга или суппорта. При подвешивании суппорта избегайте перекручивания или натяжения шланга.

- Моменты затяжки: Критически важно при сборке затягивать все болты с правильным моментом:

Элемент Момент затяжки, Н·м Болты крепления суппорта к скобе 35 Н·м Болты крепления скобы к поворотному кулаку 95 Н·м Болты крепления колеса 90 Н·м - Болты суппорта: Часто болты крепления суппорта к скобе требуют замены, так как могут быть одноразовыми (уточняйте по каталогу). Используйте только новые болты, соответствующие спецификации.

После установки нового тормозного диска или колодок, перед первым выездом несколько раз энергично нажмите на педаль тормоза, чтобы поршни суппорта заняли рабочее положение. Обязательно проверьте уровень тормозной жидкости в бачке.

Демонтаж рулевой тяги и наконечника

Отсоединение рулевого наконечника от поворотного кулака осуществляется после снятия колеса и ослабления контргайки. Ударьте молотком по корпусу кулака в зоне посадочного места шаровой опоры наконечника для ослабления посадки. Используйте съемник рулевых наконечников, установив его между поворотным рычагом и наконечником, затем затягивайте центральный винт до характерного щелчка, сигнализирующего о выходе шарового пальца.

Снимите контргайку с резьбовой части рулевой тяги, предварительно зафиксировав тягу от проворачивания ключом. Отсоедините тягу от рулевого механизма, выкрутив ее из сошки рейки. При сильном прикипании резьбы используйте проникающую смазку и нагрев горелкой, избегая повреждения пыльников. Зафиксируйте количество витков при выкручивании или сделайте метки для сохранения угла установки.

Ключевые этапы и особенности

- Фиксация положения: Перед демонтажем отметьте взаимное расположение тяги и наконечника мелом

- Очистка резьбы: Обработайте соединения WD-40 за 10-15 минут до работ

- Съёмник: Применяйте только специализированный съемник типа "вилка" или гидравлический

| Элемент | Момент затяжки (после установки) | Критичные ошибки |

| Контргайка наконечника | 35-45 Н·м | Перекос съемника, повреждение пыльника |

| Гайка крепления к кулаку | 40-55 Н·м | Удары по шаровому пальцу |

| Тяга к рейке | 70-95 Н·м | Нарушение меток установки |

- Вывесить передок, снять колесо

- Очистить от грязи гайку шарового пальца и контргайку

- Сорвать контргайку наконечника на 2-3 оборота

- Выбить палец из кулака ударным инструментом

- Установить съемник параллельно оси тяги

- Выпрессовать палеь до полного выхода конуса

- Открутить тягу от рулевой рейки, считая витки

Проверьте состояние пыльника рейки после снятия тяги. Заглушите открытые отверстия механизма чистой ветошью для предотвращения попадания абразива. Утилизируйте наконечники с люфтом или поврежденным резиновым чехлом – восстановлению они не подлежат.

Извлечение ШРУСа из ступичного подшипника

Для демонтажа наружного ШРУСа со ступицы Рено Логан потребуется снять колесо, тормозной суппорт и тормозной диск. После этого ступица с подшипником и шлицевым хвостовиком ШРУСа становится доступной. Крепление осуществляется гайкой большого диаметра, фиксирующей подшипник и удерживающей шарнир в посадочном месте.

Основная сложность заключается в отсоединении прикипевшего шлицевого соединения ШРУСа и ступицы. Механическое воздействие напрямую на корпус шарнира недопустимо – это повредит пыльник или внутренние компоненты. Требуется приложение ударных или распорных усилий строго через ступицу или подшипник.

Порядок демонтажа

Подготовительные этапы:

- Зафиксируйте автомобиль на ровной площадке ручным тормозом и противооткатными упорами.

- Ослабьте затяжку ступичной гайки до снятия колеса (при вывешенном колесе усилие будет недостаточным).

- Вывесите переднее колесо домкратом, снимите колесо и тормозной диск.

Извлечение ШРУСа:

- Вариант 1 (съемником): Используйте универсальный съемник типа "лапа". Зацепите крюки за тыльную сторону ступицы, центральный винт упора накрутите на шлицевую часть ШРУСа. Равномерно затягивайте винт до выхода шарнира из ступицы.

- Вариант 2 (ударным методом): Установите съемную рукоятку съемника ступичных подшипников между ступицей и кулаком. Наносите резкие удары средней силы через медную или алюминиевую проставку по рукоятке съемника, чередуя точки приложения.

- Вариант 3 (прессом): Если ступица снята с автомобиля – используйте гидравлический пресс. Установите ступицу на оправки, запрессовывая ШРУС наружу через подшипник.

| Метод | Инструмент | Риски |

|---|---|---|

| Съемник "лапа" | Гаечный ключ, съемник | Срыв резьбы шлица ШРУСа |

| Ударный | Молоток, проставка, съемник подшипника | Деформация ступицы, повреждение подшипника |

| Прессование | Гидравлический пресс, оправки | Перекос при установке, заклинивание |

Критические моменты: Не допускается нагрев ступицы горелкой – это разрушит смазку подшипника. При использовании молотка удары наносятся исключительно через демпфирующую проставку. Если шарнир не выходит после 3-4 интенсивных попыток – прекратите воздействие и примените проникающую смазку (WD-40, "жидкий ключ"), дав ей время на проникновение в шлицы.

Отсоединение рычага от поворотного кулака

Ослабьте контргайку шарового пальца рычага подвески, используя торцевой ключ и головку подходящего размера. Удерживайте палец от проворачивания шестигранным ключом, вставленным в торец шарнира, чтобы избежать повреждения граней.

Снимите гайку полностью после ее выкручивания. Визуально проверьте состояние резьбы пальца и отсутствие деформаций – при сильной коррозии или задирах потребуется обработка проникающей смазкой WD-40 перед дальнейшими действиями.

Использование съёмника

Установите съёмник шаровых опор между поворотным кулаком и рычагом так, чтобы его центральный штырь упирался в торец шарового пальца, а захваты фиксировались за нижнюю часть кулака. Проверьте соосность элементов для предотвращения перекоса инструмента.

- Плавно затягивайте центральный винт съёмника, создавая давление на палец

- Контролируйте усилие – при закисании шарнира постучите молотком по корпусу съёмника

- Избегайте ударов по пальцу или поворотному кулаку

- При характерном щелчке прекратите затяжку

Важно: Защищайте резиновый пыльник шарнира от контакта с металлическими частями съёмника. При появлении масляных подтёков вокруг пыльника после снятия – шаровая опора требует замены.

После выпрессовки пальца отведите рычаг вниз, освобождая пространство для демонтажа. При необходимости временно зафиксируйте тормозной шланг, чтобы избежать его натяжения. Не допускайте провисания ШРУСа – подложите упор под привод колеса.

Снятие шаровой опоры: съемник или молоток?

Демонтаж шаровой опоры на Рено Логан часто осложняется прикипанием шарнира к поворотному кулаку. Основная дилемма заключается в выборе инструмента: специализированный съемник или ударное воздействие молотком. Оба метода имеют принципиальные отличия в технологии и последствиях для узла.

Правильный подход минимизирует риски повреждения посадочного места, защитного колпака и резьбы пальца. Неграмотное применение силы ведет к деформации рычагов подвески, разрушению пыльника или необходимости замены поворотного кулака. Критично учитывать состояние резьбовых соединений и степень коррозии.

Технология демонтажа разными методами

Съемник шаровых опор (рекомендованный способ)

- Обработать соединение проникающей смазкой WD-40 за 10-15 минут до работ

- Зафиксировать захваты съемника на корпусе опоры и упереть центральный шток в торец пальца

- Плавно затягивать ключом до характерного щелчка выхода конуса

- Контролировать параллельность штока оси пальца для исключения перекоса

Ударный метод молотком (аварийный вариант)

- Нанести 2-3 резких удара кувалдой по боковым приливам поворотного кулака

- Направлять силу строго перпендикулярно оси пальца (не бить по самому пальцу!)

- Применять медную прокладку для защиты металла от деформации

- Прекратить воздействие при отсутствии результата после 5-6 ударов

| Критерий | Съемник | Молоток |

|---|---|---|

| Безопасность деталей | Гарантирована | Высокий риск повреждений |

| Требуемое усилие | Контролируемое | Ударное (неконтролируемое) |

| Применимость при коррозии | Эффективно со смазкой | Часто бесполезно |

| Вероятность срыва резьбы | 0% | 40-60% |

Важно: после ударного демонтажа обязательна замена пыльника шаровой даже при видимой целостности. Микротрещины резины приводят к ускоренному износу шарнира. При использовании съемника сохраняется заводская герметичность узла.

Для закисших соединений применяют комбинированный метод: съемник + прогрев горелкой (температура не выше 200°C). Категорически запрещено совмещать нагрев с ударными воздействиями – это изменяет структуру металла.

Замена втулок стабилизатора без снятия балки

Замена втулок стабилизатора поперечной устойчивости без демонтажа балки передней подвески возможна благодаря конструктивным особенностям Renault Logan. Данная процедура требует аккуратности и использования специального инструмента, но позволяет значительно сократить время работ по сравнению с полной разборкой подвески.

Ключевым условием является обеспечение достаточного рабочего пространства вокруг креплений стабилизатора. Для этого потребуется вывесить переднюю часть автомобиля на подъёмнике или домкратах, предварительно ослабив колёсные болта, после чего полностью снять передние колёса.

Необходимые инструменты и материалы

- Набор головок и вороток

- Трещоточный ключ

- Монтировка

- Специальная съёмная лапа для втулок (при отсутствии – плоская отвёртка и мыльный раствор)

- Новые втулки стабилизатора (оригинальные или аналог, например Sidem)

- Медная смазка

Последовательность выполнения работ

- Зафиксировать автомобиль на подъёмнике/домкратах, снять колёса.

- Очистить скобы крепления стабилизатора и прилегающие зоны от грясти.

- Выкрутить два болта крепления скобы к кузову с обеих сторон.

- Аккуратно поддеть скобу монтировкой и снять её.

- Извлечь изношенную втулку, при необходимости используя съёмник или отвёртку с мыльным раствором для облегчения демонтажа.

- Обработать посадочное место стабилизатора медной смазкой.

- Установить новую втулку, совместив её проточку с выступом на стабилизаторе.

- Вернуть на место скобу, затянуть болты крепления моментом 20-25 Н∙м.

| Параметр | Значение |

|---|---|

| Момент затяжки скобы | 20-25 Н∙м |

| Рекомендуемая смазка | Медная паста |

| Типовой ресурс втулок | 40-60 тыс. км |

Важные нюансы: При установке новых втулок обязательно совмещайте внутренний паз детали с технологическим выступом на стабилизаторе – это предотвращает проворачивание. Не используйте силиконовые смазки, так как они ускоряют разрушение резины. После замены проверьте отсутствие скрипов при повороте руля на месте.

Контрольный тест: После сборки совершите пробную поездку по неровной дороге – посторонние стуки в передней подвеске должны исчезнуть. При сохранении шумов перепроверьте момент затяжки скоб и правильность позиционирования втулок.

Установка новых сайлентблоков в рычаги

Перед началом работ убедитесь в наличии всех необходимых инструментов: гидравлического пресса или съёмника для запрессовки, комплекта новых сайлентблоков, чистящих средств и смазки. Обязательно зафиксируйте автомобиль на подъёмнике или козлах, снимите колёса и демонтируйте рычаги подвески согласно техническому регламенту.

Тщательно очистите посадочные места в рычагах от грязи и остатков резины металлической щёткой, уделяя внимание внутренним поверхностям. Проверьте состояние скоб и кронштейнов крепления – при обнаружении трещин или деформаций рычаг подлежит замене. Подготовьте новые сайлентблоки, обработав их внешние поверхности мыльным раствором для облегчения монтажа.

Технология запрессовки

- Установите рычаг на станину пресса, совместив съёмную оправку с проушиной

- Плавно выдавите старый втулочный элемент равномерным усилием, избегая перекосов

- Обезжирьте посадочное отверстие и нанесите тонкий слой графитовой смазки

- Позиционируйте новый сайлентблок строго по центру отверстия рычага

- Используя оправку подходящего диаметра, запрессуйте детль с усилием не более 1.5 тонн

- Контролируйте параллельность фланцев относительно плоскости рычага

Критические моменты: Категорически запрещена ударная установка молотком – это повреждает резино-металлические втулки. При использовании универсальных съёмников применяйте проставочные кольца, защищающие деталь от деформации губками. После монтажа убедитесь в свободном ходе шарнира без заклинивания.

| Параметр | Передний сайлентблок | Задний сайлентблок |

| Диаметр посадочного отверстия | 34.8±0.1 мм | 42.0±0.1 мм |

| Усилие запрессовки | 0.8-1.2 тс | 1.0-1.5 тс |

| Допустимое смещение | не более 1° | не более 0.5° |

После установки всех элементов произведите предварительную затяжку креплений под весом автомобиля – опустите подвеску на домкрате до контакта колёс с поверхностью. Окончательный момент затяжки гаек составляет 110 Н∙м для болтов стабилизатора и 90 Н∙м для крепления к подрамнику. Обязательно проверьте углы развала-схождения.

Сборка узла после замены компонентов

После установки новых деталей (рычагов, шаровых опор, стоек стабилизатора, сайлентблоков) приступайте к сборке. Нанесите консистентную смазку на посадочные места шаровых опор и шпилек амортизаторов, чтобы избежать коррозии и упростить будущий демонтаж. Затяните все резьбовые соединения предварительно, оставив окончательную затяжку под нагрузкой – когда автомобиль будет стоять колесами на земле.

Установите ступицу, тормозной суппорт и диск, затянув ступичную гайку с моментом, указанным в технической документации Рено Логан (обычно 175-205 Н·м). Наденьте колесо, но не опускайте автомобиль полностью – сначала проверьте соосность отверстий в поворотном кулаке и кронштейне стабилизатора для монтажа стойки стабилизатора.

Порядок окончательной затяжки и проверки

- Опустите автомобиль на землю, чтобы подвеска приняла рабочее положение.

- Покачайте передок авто для стабилизации компонентов.

- Окончательно затяните с требуемым моментом:

- Болты крепления амортизатора к поворотному кулаку: 105-115 Н·м

- Гайки шаровых опор: 40-45 Н·м + доворот на 120°

- Болты крепления рычага к подрамнику: 90-110 Н·м

- Стойки стабилизатора: 40-50 Н·м

- Проверьте отсутствие перекоса резиновых втулок стабилизатора и сайлентблоков.

Обязательно выполните сход-развал – замена компонентов подвески неизбежно нарушает углы установки колес. Пренебрежение этой процедурой приведет к ускоренному износу шин и ухудшению управляемости.

| Компонент | Момент затяжки (Н·м) | Примечание |

|---|---|---|

| Гайка стойки амортизатора | 55-65 | Под капотом |

| Болт растяжки рычага | 195-220 | Через прорезь в подрамнике |

| Гайка ступицы | 175-205 | С контролем стопорного шплинта |

Затяжка резьбовых соединений с правильным моментом

Критически важно соблюдать рекомендованные производителем моменты затяжки всех резьбовых соединений передней подвески Рено Логан. Недостаточный момент приводит к самоотвинчиванию из-за вибраций, что грозит потерей крепежа, разрушением узлов и аварией. Чрезмерная затяжка вызывает деформацию деталей, срыв резьбы, повреждение сайлент-блоков или шаровых опор, сокращая ресурс компонентов.

Используйте только исправный динамометрический ключ с подходящим диапазоном измерений. Перед затяжкой очистите резьбу от грязи и коррозии, убедитесь в отсутствии повреждений болтов и гаек. Затягивайте соединения в несколько этапов (например, предварительно с меньшим моментом, затем окончательно до номинала), особенно ответственные узлы – крепления амортизаторной стойки, рычагов, стабилизатора поперечной устойчивости.

Ключевые соединения и параметры

Рекомендованные моменты затяжки (значения могут незначительно варьироваться в зависимости от года выпуска и модификации, обязательно сверяйтесь с руководством по ремонту):

- Верхняя гайка стойки амортизатора: 60-65 Н·м

- Болт крепления нижнего рычага к кронштейну кузова (передний): 90-95 Н·м + доворот на 60°

- Болт крепления нижнего рычага к кронштейну кузова (задний): 120-125 Н·м

- Гайка шаровой опоры нижнего рычага: 40-45 Н·м

- Болты крепления поворотного кулака к стойке амортизатора: 105-110 Н·м

- Гайка крепления тяги стабилизатора к рычагу: 40-45 Н·м

- Кронштейны стабилизатора поперечной устойчивости: 20-25 Н·м

Важные правила:

- Затяжку болтов крепления рычагов к кузову выполняйте только после установки автомобиля на колеса (под нагрузкой), либо имитируя нагрузку домкратом под рычаг.

- Резьбовые соединения с указанием угла доворота (например, передний болт нижнего рычага) требуют использования индикаторного динамометрического ключа с функцией измерения угла.

- Всегда заменяйте деформированные контргайки, самоконтрящиеся гайки и болты с пластиковой деформацией (стяжные болты рычагов).

- После пробега 500-1000 км проверьте момент затяжки критически важных соединений (стойки, рычаги).

Особенности запрессовки шаровой опоры

Запрессовка шаровой опоры в рычаг передней подвески Рено Логана требует применения специализированного гидравлического пресса и точных оснасток. Несоблюдение технологии деформирует посадочное отверстие рычага или корпус опоры, что приводит к ускоренному износу и нарушению углов установки колес. Обязательна предварительная очистка посадочных поверхностей от грязи и коррозии металлической щеткой.

Сила запрессовки контролируется манометром пресса: для оригинальных деталей рекомендуется усилие 8-12 тонн. Запрещено использование ударных инструментов (молотка, кувалды) – это разрушает структуру металла рычага. После установки проверяется свобода вращения шарнира рукой: плавный ход без заеданий свидетельствует о правильности операции.

Критические ошибки при запрессовке

- Перекос опоры при входе в посадочное гнездо – вызывает заклинивание шарнира

- Использование несоответствующих переходных втулок – приводит к смятию антикоррозионного покрытия

- Отсутствие смазки молибденовой пастой на направляющей части корпуса

- Попытки запрессовки опоры без снятия стопорного кольца

| Параметр | Нормативное значение | Последствия нарушения |

|---|---|---|

| Усилие запрессовки | 8-12 тонн | Деформация рычага/опоры |

| Температура рычага | Комнатная (+18...+25°C) | Изменение посадочного диаметра |

| Соосность опоры и гнезда | Допуск ≤0,1 мм | Заклинивание шарнира |

Фиксация опоры в рычаге осуществляется исключительно за счет точной посадки с натягом 0,05-0,08 мм. Дополнительные крепежные элементы (клей, сварка) не применяются. После установки обязательна проверка момента сопротивления повороту шарового пальца динамометрическим ключом (1,5-3,5 Н·м). Превышение значения указывает на деформацию посадочного места.

Установка поворотного кулака и ступицы

После снятия повреждённого узла очистите посадочные поверхности на рычаге подвески и стойке амортизатора от грязи и следов коррозии, используя металлическую щётку. Проверьте состояние шаровой опоры рычага и сайлент-блоков – их износ потребует дополнительной замены перед монтажом нового кулака. Убедитесь в целостности резьбовых отверстий для крепления элементов.

Перед установкой смажьте штифты шаровой опоры и направляющий палец стойки амортизатора графитовой смазкой для предотвращения закисания. Аккуратно наденьте поворотный кулак на палец стойки и шар шаровой опоры, совместив монтажные отверстия. Временно зафиксируйте положение кулака болтами без затяжки, оставив возможность корректировки.

Монтаж и регулировка

Выполните предварительную затяжку болтов крепления поворотного кулака к стойке амортизатора и шаровой опоре с моментом 20-25 Н·м. Установите ступицу в сборе с подшипником в посадочное отверстие кулака, наживив стопорный болт. Вставьте ШРУС в шлицы ступицы до характерного щелчка фиксатора.

Ключевые этапы затяжки:

- Затяните гайку ступицы моментом 175-210 Н·м с применением динамометрического ключа

- Окончательно затяните болты крепления кулака к стойке (85-105 Н·м) и шаровой опоре (65-80 Н·м)

- Забейте новый стопорный болт ступицы с усилием 35-55 Н·м

Обязательные проверки после установки:

- Отсутствие люфта ступицы при покачивании колеса

- Свободный ход рулевой тяги без заеданий

- Целостность пыльников шаровой опоры и ШРУСа

| Узел | Момент затяжки (Н·м) |

| Гайка ступицы | 175-210 |

| Болты крепления к стойке | 85-105 |

| Болты шаровой опоры | 65-80 |

| Стопорный болт | 35-55 |

Перед установкой колеса прокачайте тормозную систему для компенсации возможного подтока жидкости. Проведите контрольный тест-драйв на малой скорости с проверкой работы тормозов и отсутствия посторонних стуков в подвеске.

Регулировка схождения колес после ремонта

Правильная регулировка схождения колес критически важна после любых работ, затрагивающих рулевое управление или подвеску Рено Логан. Неверно установленные углы приводят к интенсивному и неравномерному износу протектора шин ("пилообразный" износ), ухудшению курсовой устойчивости автомобиля на прямой и в поворотах, а также увеличению расхода топлива из-за возросшего сопротивления качению.

Процедура регулировки требует обязательного использования специального стенда (оптического, лазерного или компьютерного) и выполняется только на исправной подвеске с проверенными и отрегулированными заранее параметрами: давлением в шинах, отсутствием люфтов в шаровых опорах, рулевых наконечниках, ступичных подшипниках, целостностью пыльников и сайлент-блоков. Попытки регулировки "на глаз" или с помощью подручных средств недопустимы.

Этапы выполнения регулировки

- Установка автомобиля на стенд: Машина заезжает на платформу стенда, колеса устанавливаются на поворотные круги. Проводится компенсация биения ободов колес (раннер-компенсация).

- Замер текущих параметров: Датчики стенда фиксируют фактические углы схождения передних колес. Результаты выводятся на экран и сравниваются с допустимыми значениями для Рено Логан (обычно в диапазоне от +0°05' до +0°15' на каждое колесо или суммарное схождение +0°10' - +0°30').

- Регулировка:

- Ослабляются контргайки на рулевых тягах (левой и правой).

- С помощью регулировочных муфт на рулевых тягах изменяется их длина. Поворот муфты на одинаковую величину с обеих сторон регулирует общее схождение. Поворот муфт в противоположных направлениях (одной – длиннее, другой – короче) корректирует положение рулевого колеса.

- Изменение длины тяги напрямую влияет на угол наклона колеса относительно продольной оси автомобиля.

- Контроль и фиксация: После установки углов в заданный диапазон контргайки рулевых тяг надежно затягиваются с указанным моментом. Проводится повторный замер параметров для подтверждения результата. Дополнительно проверяется положение рулевого колеса при движении строго прямо.

| Параметр | Номинальное значение для Рено Логан | Допуск |

|---|---|---|

| Схождение (суммарное) | +0°20' | +0°10' ... +0°30' |

| Схождение (на одно колесо) | +0°10' | +0°05' ... +0°15' |

После завершения регулировки обязательна проверка углов во время тестовой поездки. Автомобиль должен двигаться по прямой без увода в сторону при отпущенном руле, рулевое колесо должно стоять ровно. Появление вибраций или шума указывает на необходимость повторного контроля на стенде. Пренебрежение регулировкой схождения после замены рулевых наконечников, тяг, рычагов подвески или демонтажа подрамника гарантированно сокращает срок службы шин и ухудшает управляемость.

Особенности замены для Логан 2 поколения

Конструкция передней подвески второго поколения (B0/Global Access) отличается от первого усиленными элементами и изменённой геометрией. При замене компонентов критически важно использовать детали, специфичные для данной модели (артикулы 2014+), так как взаимозаменяемость с Logan 1 ограничена.

Требуется строгое соблюдение моментов затяжки резьбовых соединений (особенно креплений подрамника и шаровых опор) с применением динамометрического ключа. Пренебрежение этим приводит к деформации сайлент-блоков и преждевременному износу.

Ключевые отличия при замене компонентов

- Рычаги подвески: Шаровая опора интегрирована в рычаг и не подлежит раздельной замене. Обязательна одновременная замена обоих рычагов оси для сохранения симметрии ходовых характеристик.

- Амортизационные стойки: Верхние опоры имеют усиленный корпус. При установке новых стоек обязательна замена опорных подшипников и отбойников. Требуется контроль положения пружин при сборке.

- Ступичный подшипник: Меняется только в сборе со ступицей (неразборный узел). Крепёжная гайка одноразовая – замена обязательна при каждом демонтаже.

- Стабилизатор поперечной устойчивости: Крепления к подрамнику выполнены через резинометаллические втулки с фиксирующими скобами. При ремонте проверяют состояние посадочных мест на подрамнике.

| Компонент | Особенности контроля после замены |

|---|---|

| Рычаги подвески | Обязательна проверка углов развала/схождения |

| Сайлент-блоки рычагов | Затяжка производится при опущенном авто (под нагрузкой) |

| Стойки стабилизатора | Длина должна соответствовать модификации (85мм/95мм) |

Внимание: После замены любых элементов подвески (кроме стоек стабилизатора) необходима проверка углов установки колёс на стенде. Игнорирование приводит к ускоренному износу шин и нарушению курсовой устойчивости.

Типичные ошибки при сборке передней подвески

Неправильная затяжка резьбовых соединений – распространённая проблема. Использование ударного гайковёрта без контроля момента приводит к повреждению сайлент-блоков, деформации втулок стабилизатора или срыву резьбы. Критично важно соблюдать момент затяжки шаровых опор, стоек амортизаторов и болтов крепления рычагов, указанный производителем.

Игнорирование угла установки поворотного кулака при фиксации стойки амортизатора вызывает преждевременный износ ступичного подшипника и шин. Кулак должен находиться строго вертикально относительно оси симметрии автомобиля в момент затяжки болтов крепления стойки к кронштейну кулака.

Частые нарушения при монтаже компонентов:

- Установка рычагов с перекосами – приводит к деформации резинометаллических шарниров при затяжке болтов крепления к подрамнику.

- Отсутствие смазки на посадочных местах шаровых опор – вызывает коррозию и закисание соединения.

- Неправильная ориентация сайлент-блоков стабилизатора – нарушает работу стабилизатора поперечной устойчивости.

| Ошибка | Последствие | Метод контроля |

|---|---|---|

| Перетяжка гайки стойки амортизатора | Разрушение опорного подшипника, стук | Динамический ключ с ограничителем |

| Забытая проставка под пружину | Снижение клиренса, пробой подвески | Визуальная проверка перед установкой стойки |

| Загрязнение посадочных мест подшипника ступицы | Перегрев и заклинивание ступицы | Очистка поверхности перед запрессовкой |

Критические упущения после сборки:

- Проверка углов развала-схождения обязательна даже при замене одного рычага – нарушение приводит к уводу автомобиля и "жору" резины.

- Пренебрежение обкаткой сайлент-блоков – перед регулировкой развала автомобиль должен проехать 20-30 км для стабилизации положения новых резинометаллических шарниров.

Ресурс оригинальных запчастей vs аналогов

Оригинальные компоненты передней подвески Рено Логан демонстрируют стабильно высокий ресурс благодаря точному соответствию заводским допускам и применению сертифицированных материалов. Сайлентблоки рычагов служат 80-100 тыс.км, шаровые опоры – до 120 тыс.км, а стойки амортизаторов сохраняют работоспособность 60-80 тыс.км при умеренной эксплуатации. Такой результат достигается за счет многоэтапного контроля качества и адаптации деталей к нагрузкам конкретной модели.

Аналоги существенно варьируются по долговечности в зависимости от производителя: бюджетные варианты (например, Profit, AE) редко превышают 30-40 тыс.км, тогда как премиальные бренды (TRW, Lemforder) могут приближаться к оригиналу. Однако даже качественные аналоги уступают в ресурсе на 15-25% из-за различий в составах резиновых смесей, термообработке металла и допусках при прессовой посадке. Критично это проявляется в сайлентблоках и опорных подшипниках, где ускоренный износ часто вызван несоответствием жесткости эластомеров.

Сравнительные характеристики ресурса

| Компонент | Оригинал (тыс.км) | Аналог (тыс.км) |

|---|---|---|

| Сайлентблоки рычагов | 80-100 | 30-80 |

| Шаровые опоры | 80-120 | 40-100 |

| Стойки амортизаторов | 60-80 | 40-70 |

| Опорные подшипники | 60-80 | 40-70 |

| Рулевые наконечники | 60-80 | 40-60 |

Ключевые факторы сокращения ресурса аналогов:

- Деградация резиновых втулок при температурных перепадах

- Коррозия шаровых шарниров из-за негерметичных пыльников

- Нестабильность демпфирующих характеристик амортизаторов

При выборе неоригинальных запчастей критично оценивать соответствие спецификациям Renault, наличие антикоррозийной обработки и качество полимерных элементов. Ресурс топовых аналогов достигает 70-90% от оригинала только при установке комплектующих не ниже OEM-категории и регулярной диагностике подвески каждые 15 000 км пробега.

Влияние проставок на клиренс и устойчивость

Установка проставок между кузовом и стойками амортизаторов напрямую увеличивает дорожный просвет Рено Логана. Каждые 10 мм толщины проставки поднимают клиренс примерно на 8-10 мм, что улучшает проходимость и снижает риск повреждения элементов днища на бездорожье или неровных дорогах. Максимальное увеличение обычно ограничено 30-50 мм для сохранения работоспособности подвески.

Повышение центра тяжести из-за проставок ухудшает курсовую устойчивость: автомобиль сильнее кренится в поворотах, теряет точность рулевого управления и склонен к раскачке при резких манёврах. Возрастает нагрузка на шаровые опоры и сайлентблоки, что ускоряет их износ. Дополнительно изменяются углы развала/схождения колёс, требующие обязательной коррекции для предотвращения неравномерного износа шин.

Ключевые последствия установки проставок

| Параметр | Положительное влияние | Отрицательное влияние |

|---|---|---|

| Клиренс | Увеличение дорожного просвета (15-50 мм) | Смещение центра тяжести вверх |

| Управляемость | Лучшая проходимость | Увеличение кренов, снижение точности руления |

| Ресурс деталей | Защита элементов днища | Ускоренный износ ШРУСов, подшипников стоек, шин |

Для частичной компенсации негативных эффектов рекомендуется:

- Установка усиленных пружин вместо экстремально толстых проставок (свыше 30 мм);

- Обязательная регулировка развала-схождения после монтажа;

- Использование проставок из алюминия или высокопрочного пластика для минимизации деформаций;

- Регулярная диагностика шаровых опор и рулевых наконечников.

Обслуживание подвески при езде по бездорожью

Эксплуатация Рено Логан в тяжёлых дорожных условиях требует усиленного контроля за состоянием передней подвески. Повышенные нагрузки на рычаги, амортизаторы и шаровые опоры ускоряют износ деталей, особенно при регулярной езде по ухабистым дорогам, грунтовкам или каменистым участкам. Необходимо сократить интервалы диагностики и тщательно проверять узлы на предмет деформаций, трещин и люфтов.

После поездок по бездорожью обязательна очистка подвески от грязи, песка и реагентов, которые вызывают коррозию и разрушение резинотехнических элементов. Особое внимание уделите пыльникам шаровых опор и рулевых наконечников – повреждённые защитные чехлы немедленно заменяйте, чтобы предотвратить попадание абразивных частиц в шарниры. Контролируйте состояние сайлент-блоков рычагов, которые испытывают экстремальные нагрузки при преодолении неровностей.

Ключевые аспекты обслуживания

- Периодичность осмотров: Проводите визуальную диагностику и проверку на стойке после каждого выезда на сложные маршруты

- Защита элементов: Установите дополнительные пыльники или силиконовые смазки на шарниры для предотвращения заклинивания

- Контроль затяжки: Регулярно проверяйте момент затяжки болтов крепления амортизаторов, стабилизатора поперечной устойчивости и рычагов

| Элемент подвески | Риски при бездорожье | Профилактические меры |

|---|---|---|

| Амортизаторы | Перегрев, течь масла, повреждение штока | Мойка после грязи, проверка герметичности |

| Шаровые опоры | Разрыв пыльника, ускоренный износ | Замена пыльников, смазка через пресс-маслёнки |

| Сайлент-блоки | Расслоение резины, разрывы | Обработка силиконовой смазкой, контроль трещин |

- Промывка узлов: Очищайте подвеску водой под давлением после поездок для удаления абразивных частиц

- Диагностика ступиц: Проверяйте ступичные подшипники на предмет повышенного шума и люфта

- Резервные детали: Возите в багажнике комплект расходников (пыльники, стопорные кольца)

Зимняя эксплуатация: защита от коррозии

Зимняя эксплуатация Рено Логан создаёт повышенные риски коррозии элементов передней подвески из-за агрессивного воздействия реагентов, влаги и перепадов температур. Особенно уязвимы стальные компоненты: рычаги, стабилизатор поперечной устойчивости, крепёжные элементы и днище в зоне крепления подвески. Процессы электрохимической коррозии ускоряются при повреждении заводского защитного покрытия и скоплении солевой грязи в скрытых полостях.

Регулярная мойка высоким давлением (особенно нижней части кузова и арок) с обязательной просушкой тормозных дисков обязательна каждые 7-10 дней. Используйте специализированные моющие средства, нейтрализующие реагенты. После мойки критически важно обрабатывать уязвимые узлы:

- Антикоры: Наносите на очищенные поверхности рычагов, тяг, болтовые соединения и места сварки.

- Мовиль/Жидкий ключ: Для скрытых полостей, внутренних поверхностей лонжеронов и резьбовых соединений.

- Резиновые уплотнители: Силиконовая смазка для пыльников шаровых опор и рулевых наконечников предотвращает растрескивание.

Особое внимание уделяйте целостности антигравийного покрытия на лонжеронах и местам крепления амортизационных стоек. Даже мелкие сколы требуют незамедлительного зачистки и обработки преобразователем ржавчины с последующей покраской или нанесением мастики. Контролируйте состояние:

- Задних сайлент-блоков передних рычагов (скопление грязи).

- Сварных швов кронштейнов стабилизатора.

- Резьбовых втулок растяжек (проушин).

| Элемент подвески | Рекомендуемая защита |

| Рычаги (стальные части) | Антикоррозийный состав на восковой основе |

| Болтовые соединения | Аэрозольный антикор или медная смазка |

| Торсионная балка (крепления) | Битумная мастика или резино-битумное покрытие |

| Кронштейны крепления | Грунт-эмаль 3 в 1 по металлу |

Систематическая обработка и визуальный осмотр при каждом ТО существенно продлят ресурс подвески. При появлении очагов коррозии на силовых элементах (рычаги, кронштейны) обязательна замена детали, так как прочность конструкции снижается критически.

Частота замены деталей по пробегу

Ресурс элементов передней подвески Рено Логан зависит от качества дорожного покрытия, стиля вождения и используемых запчастей. Регламент производителя носит рекомендательный характер, фактический износ требует регулярной диагностики.

Ниже приведены усреднённые значения пробега для распространённых компонентов. При появлении стуков, уводе автомобиля в сторону или неравномерном износе резины необходима внеплановая проверка.

| Деталь | Рекомендуемый пробег (тыс. км) | Критерии замены |

|---|---|---|

| Стойки стабилизатора | 20-40 | Люфт шарниров, трещины пыльников |

| Шаровые опоры | 60-100 | Зазор в соединении, деформация |

| Втулки стабилизатора | 50-80 | Разрушение резины, скрипы |

| Опорные подшипники | 80-120 | Хруст при повороте руля, заклинивание |

| Сайлентблоки рычагов | 100-150 | Расслоение резины, нарушение геометрии |

| Амортизаторы | 60-100 | Подтёки масла, снижение демпфирования |

Комплектующие нижнего ценового сегмента часто требуют замены раньше указанных сроков. Одновременно меняют парные детали (левая/правая сторона) для сохранения баланса подвески.

Улучшенные компоненты для тюнинга подвески

Для повышения управляемости и устойчивости Рено Логан владельцы часто устанавливают усиленные стабилизаторы поперечной устойчивости. Модернизированные элементы с увеличенным диаметром (до 24-26 мм против штатных 20 мм) эффективно снижают крены в поворотах и улучшают контакт колес с дорожным покрытием. Ключевое внимание уделяется выбору полиуретановых втулок стабилизатора, которые исключают характерные для резиновых аналогов люфты и продлевают ресурс узла.

Замена штатных амортизаторов и пружин – базовый этап тюнинга. Спортивные газомаслянные амортизаторы с регулируемой жесткостью (например, Koni Sport или Kayaba) в сочетании с укороченными пружинами обеспечивают точную реакцию на рулевые команды и снижение центра тяжести. Альтернативой выступают комплекты койловеров с возможностью тонкой настройки дорожного просвета (в диапазоне 30-70 мм) и демпфирования под конкретные условия эксплуатации.

Дополнительные решения для модернизации

Серьезный прирост жесткости конструкции обеспечивают распорки передних стоек (пиллеры). Стальные или алюминиевые элементы, устанавливаемые между верхними опорами амортизаторов в подкапотном пространстве, уменьшают деформацию кузова при нагрузках и улучшают обратную связь руля. Для компенсации возросших усилий обязательна установка:

- Усиленных шаровых опор с тефлоновыми вкладышами

- Металлокерамических сайлентблоков рычагов вместо резиновых

- Стальных рулевых наконечников с защитой от разрыва пыльников

При экстремальном тюнинге применяют полную замену рычагов подвески на регулируемые версии из легированной стали. Ключевые преимущества:

- Корректировка углов развала/схождения для гоночных трасс

- Повышение прочности на 40-60% относительно штатных деталей

- Возможность восстановления геометрии после ударов без замены узла

| Компонент | Штатная характеристика | Тюнинг-аналог |

|---|---|---|

| Втулки стабилизатора | Резина, ресурс 40 тыс. км | Полиуретан, ресурс 100+ тыс. км |

| Амортизаторы | Гидравлические, однотрубные | Газомаслянные, двухтрубные с регулировкой |

| Сайлентблоки рычагов | Резинометаллические | Металлокерамические или полиуретановые |

Список источников