Пленка для авто - виды материалов и их свойства

Статья обновлена: 28.02.2026

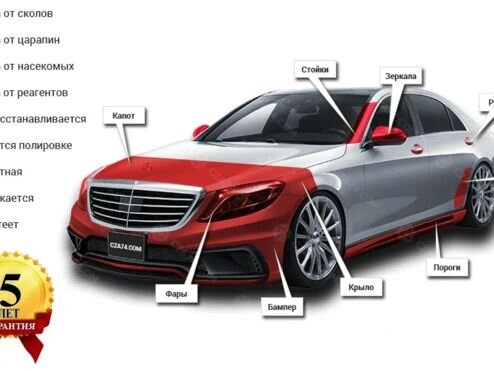

Защитная оклейка автомобиля давно перестала быть экзотической процедурой. Современные полимерные материалы сочетают эстетические функции с практической защитой кузова от повреждений.

Производители предлагают десятки видов пленок с разными характеристиками. Выбор конкретного решения зависит от целей автовладельца: будь то сохранение лакокрасочного слоя, изменение внешнего вида или комплексная защита.

Ключевые параметры материалов включают толщину, эластичность, клеевую основу и устойчивость к внешним воздействиям. Эти свойства напрямую влияют на долговечность покрытия и его способность противостоять сколам, царапинам и ультрафиолету.

Глянцевая пленка: визуальные эффекты и практичность

Глянцевая пленка создает яркий зеркальный блеск, подчеркивая линии кузова и усиливая насыщенность заводской краски. Эффект "мокрого асфальта" придает автомобилю премиальный вид, визуально скрывая мелкие царапины и делая цвет более глубоким за счет отражения света.

Материал отличается высокой устойчивостью к химическим реагентам (соли, щелочи) и УФ-излучению, сохраняя цвет до 10 лет. Термостойкий полиуретановый слой выдерживает мойку Керхером и полировку, а защита от сколов снижает риск повреждения ЛКП при эксплуатации.

Ключевые преимущества

- Визуальные характеристики:

- Глубина цвета +25-40%

- Отражение света: 90-95%

- Защитные свойства:

- Толщина: 180-250 микрон

- Антигравийное покрытие

| Практичность ухода | Гидрофобное покрытие отталкивает грязь и воду |

| Термостойкость | Диапазон: -40°C до +150°C |

Важно: требует аккуратной мойки мягкими материалами – микроцарапины на глянце заметнее, чем на матовых покрытиях. При повреждении возможна локальная замена секций без переклейки всего кузова.

Матовая автоукрывная пленка: текстура и защитные функции

Матовая пленка создает бархатистую поверхность с нулевым глянцем, полностью исключая блики и отражения. Ее текстура эффективно маскирует мелкие царапины и вмятины на кузове за счет светорассеивающих частиц в верхнем слое материала.

Покрытие сохраняет заводской цвет ЛКП, предотвращает выцветание от ультрафиолета и создает тактильно приятную шероховатую поверхность. Отсутствие глянца подчеркивает геометрию кузова, придавая автомобилю премиальный внешний вид.

Защитные характеристики

| Функция | Механизм действия |

|---|---|

| Антигравийная защита | Полиуретановый слой толщиной 150-200 мкм поглощает удары камней |

| Химическая стойкость | Ингибиторы в составе нейтрализуют щелочи, кислоты и реагенты |

| UV-фильтрация | Специальные добавки блокируют 99% ультрафиолета |

| Антикоррозийный барьер | Герметизация лакокрасочного слоя предотвращает окисление металла |

Дополнительные преимущества включают гидрофобные свойства: специальное покрытие отталкивает воду и грязь, сокращая необходимость в мойке. При повреждении секцию пленки можно локально заменить без демонтажа всего покрытия.

Важно учитывать, что матовая поверхность требует особого ухода – запрещены полироли и абразивные средства. Для очистки используют бесконтактную мойку и pH-нейтральные шампуни, сохраняющие текстуру.

Хамелеон-пленки: принцип изменения цвета под углом зрения

Основой эффекта "хамелеон" служит явление интерференции света в тонких пленках. Когда световой луч падает на поверхность, часть отражается от верхнего слоя пленки, а часть проникает внутрь, отражаясь от последующих слоев. Отраженные лучи, встречаясь, взаимодействуют: их волны либо усиливают друг друга (конструктивная интерференция), либо гасят (деструктивная интерференция).

Ключевым элементом являются многослойные наноструктуры, часто включающие микроскопические керамические частицы или специальные пигменты. Толщина и состав этих слоев тщательно рассчитаны так, чтобы длина пути света внутри пленки и, следовательно, разность фаз между отраженными лучами, изменялась в зависимости от угла падения света и угла наблюдения. Именно это изменение разности фаз приводит к сдвигу видимого цвета.

Характеристики и особенности пленок-хамелеонов

Главные качества и особенности материала:

- Углозависимый эффект: Цвет кардинально меняется при изменении угла обзора или освещения (например, при движении вокруг автомобиля).

- Многослойная структура: Состоит из нескольких (часто 10 и более) чередующихся оптических слоев с разным коэффициентом преломления.

- Температурная чувствительность: Некоторые типы (термохромные хамелеоны) меняют цвет также и в ответ на изменение температуры окружающей среды.

- Цветовая вариативность: Доступны пленки с различными базовыми цветами (синий, фиолетовый, зеленый, золотой и др.) и разной интенсивностью эффекта сдвига.

- Защитные свойства: Сохраняют стандартные для виниловых пленок функции: защиту ЛКП от сколов, царапин, УФ-лучей и химических воздействий.

Сравнительные параметры:

| Характеристика | Особенность |

| Принцип действия | Интерференция света в многослойной структуре |

| Визуальный эффект | Плавное или резкое изменение цвета в зависимости от угла зрения/освещения |

| Ключевой компонент | Тонкослойные интерференционные пигменты/керамические частицы |

| Долговечность | Высокая (5-7 лет и более при качественной установке и уходе) |

| Сложность монтажа | Выше средней, требует высокой квалификации установщика из-за толщины и структуры пленки |

| Угол обзора для эффекта | Широкий, но максимально выражен при острых углах наблюдения |

| Температурный диапазон эксплуатации | Стандартный для винилов (-30°C до +70°C), термохромные - имеют специфический рабочий диапазон |

Карбоновая пленка: имитация переплетения углеволокна

Карбоновая виниловая пленка создает визуальный эффект переплетенных нитей углеволокна, характерный для премиальных спортивных авто. Ее трехмерная текстура с рельефными "плетеными" линиями достигается за счет тиснения и высокоточной печати на поливинилхлоридной основе. Материал визуально идентичен настоящему карбону, но стоит существенно дешевле.

Покрытие отличается высокой гибкостью, что позволяет оклеивать сложные кузовные элементы: спойлеры, зеркала, бамперы и стойки. Оно эффективно маскирует мелкие дефекты ЛКП благодаря объемной фактуре. При этом пленка сохраняет реалистичность даже при близком рассмотрении, имитируя как глянцевые, так и матовые вариации карбона.

Технические и эксплуатационные свойства

Структура материала: Состоит из ПВХ-основы с 3D-тиснением, клеевого слоя на каучуковой основе и защитного полиуретанового ламината. Последний предотвращает выцветание и повышает устойчивость к абразивам.

Ключевые преимущества:

- Реалистичность текстуры – точная имитация плетения 2x2, диагонального или "елочного" узора

- Устойчивость к УФ-излучению – сохраняет цвет до 5 лет

- Влагостойкость – не расслаивается при контакте с водой

- Эластичность – выдерживает растяжение до 150%

Ограничения:

- Средняя устойчивость к химическим реагентам (требует нейтральных моющих средств)

- Температурный диапазон эксплуатации: от -30°C до +70°C

- Уступает специализированным бронирующим пленкам в защите от сколов

Сравнение видов по износостойкости:

| Тип покрытия | Срок службы | Устойчивость к царапинам |

|---|---|---|

| Стандартная | 3-4 года | Средняя |

| Ламинированная | 5-7 лет | Высокая |

| Керамизированная | 7+ лет | Повышенная |

Важно: Для сохранения глянца и рельефа рекомендуется раз в полгода наносить полимерные составы с эффектом антистатика, отталкивающие пыль.

Сравнение толщины защитных слоев у разных производителей

Толщина защитного слоя напрямую влияет на устойчивость пленки к царапинам, сколам и механическим повреждениям. Стандартные показатели варьируются от 150 до 250 микрон, при этом более толстые слои обеспечивают повышенную прочность, но могут усложнять процесс оклейки сложных поверхностей.

Производители используют разные технологии для баланса толщины и эластичности. Например, пленки с одинаковой толщиной могут отличаться устойчивостью к истиранию из-за состава полиуретана и наличия дополнительных покрытий (керамика, тефлон). Для объективного сравнения следует учитывать не только цифры, но и результаты независимых тестов на абразивную стойкость.

Типовые значения толщины у популярных брендов

| Производитель | Серия пленки | Толщина (микрон) |

|---|---|---|

| XPEL | ULTIMATE PLUS | 215-230 |

| 3M | Pro Series | 180-200 |

| LLumar | Platinum | 190-210 |

| Suntek | ULTRA | 160-175 |

| Avery Dennison | Supreme | 170-185 |

Критические различия:

- Пленки толще 200 мкм (например, XPEL) эффективны против гравия и глубоких царапин, но требуют профессионального монтажа

- Образцы 160-190 мкм (Suntek, Avery) лучше адаптируются к рельефу, но уступают в защите при экстремальных нагрузках

Важно: Заявленные производителем цифры могут относиться к общей толщине пленки (база + клей + покрытия). Для сравнения защитных свойств ключевое значение имеет именно верхний полимерный слой, чья толщина иногда составляет лишь 60-70% от общего значения.

Пленки с металлическим эффектом: отражающие свойства

Металлизированные пленки содержат микроскопические частицы алюминия или других металлов, интегрированные в полимерный слой. Эти частицы создают характерный блеск и зеркальный эффект, визуально увеличивая глубину цвета и придавая кузову эффект "жидкого металла". Отражающая способность варьируется в зависимости от плотности напыления и размера частиц.

Ключевое преимущество таких покрытий – способность эффективно рассеивать солнечные лучи. Это снижает нагрев поверхности кузова на 15-20% по сравнению с обычными пленками, защищая лакокрасочное покрытие от УФ-деградации. При этом светоотражение остается дозированным и не создает слепящего эффекта для других участников движения.

Характеристики и особенности

Основные свойства металлизированных пленок включают:

- Терморегуляция: Снижение температуры салона за счет отражения ИК-спектра

- Цветостойкость: Устойчивость к выгоранию благодаря УФ-блокировке до 99%

- Визуальная глубина: Эффект 3D-мерцания при изменении угла обзора

| Тип напыления | Степень отражения | Типовые цвета |

|---|---|---|

| Насыщенное | Высокая (зеркальный эффект) | Хром, серебро |

| Среднее | Умеренная (металлик) | Графит, бронза |

| Легкое | Слабая (жемчужный отблеск) | Пастельные тона |

Важно: Пленки с интенсивным металлическим эффектом могут создавать помехи для сигналов GPS или радиоприемников. Современные производители решают эту проблему путем зонированного напыления или использования композитных материалов.

Прозрачные пленки для сохранения заводского цвета кузова

Прозрачные защитные пленки создаются специально для сохранения оригинального лакокрасочного покрытия автомобиля без визуальных изменений. Они выполняют функцию невидимого щита, оберегающего кузов от мелких сколов, царапин, химических реагентов и ультрафиолетового излучения. Основная задача – поддержание заводского состояния ЛКП на протяжении всего срока эксплуатации транспортного средства.

Материалы производятся преимущественно из высококачественного термопластичного полиуретана (ТПУ), обладающего эластичностью, устойчивостью к деформациям и способностью к самовосстановлению. Некоторые премиальные варианты включают технологию самоизлечения: мелкие царапины исчезают под воздействием тепла (солнечных лучей или горячей воды). Толщина варьируется от 150 до 300 микрон, обеспечивая баланс между защитой и незаметностью.

Ключевые характеристики материалов

При выборе обращают внимание на следующие эксплуатационные свойства:

- Самовосстановление: способность затягивать микроповреждения при нагреве до 60-80°C;

- УФ-стабильность: защита от выцветания краски и пожелтения самой пленки;

- Химическая стойкость: устойчивость к воздействию кислот, щелочей, автокосметики;

- Гидрофобность: отталкивание воды и грязи, упрощающее уход;

- Оптическая чистота: отсутствие искажений цвета и бликов.

| Тип пленки | Особенности | Срок службы |

|---|---|---|

| Стандартная | Базовая защита от сколов, умеренная стойкость к царапинам | 5-7 лет |

| С самоисцелением | Автоматическое устранение мелких царапин при нагреве | 7-10 лет |

| Керамическая | Дополнительное нанокерамическое покрытие для усиления грязеотталкивающих свойств | 10+ лет |

Монтаж требует профессионального оборудования и навыков из-за необходимости точной раскройки и бесшовной установки. Неправильная оклейка приводит к отслоениям или видимым стыкам. Качественные материалы сохраняют эластичность при отрицательных температурах и не трескаются в процессе эксплуатации.

Колеровочные пленки: насыщенность пигментов и цветопередача

Качество цветопередачи колеровочных пленок напрямую зависит от концентрации и типа пигментов в составе материала. Высокая насыщенность достигается за счет ультрадисперсных частиц, равномерно распределенных в полимерном слое, что обеспечивает глубину оттенка без пятнистости или разводов. Пигменты должны обладать стойкостью к ультрафиолету для предотвращения выцветания под солнечным излучением.

Цветопередача пленки определяется ее способностью точно воспроизводить заявленный оттенок на разных типах кузовных поверхностей. Ключевыми факторами здесь выступают однородность пигментного слоя, отсутствие оптических искажений, а также сохранение тона при различном освещении. Низкокачественные материалы могут демонстрировать сдвиг цвета под прямыми лучами солнца или при искусственном свете.

Критерии выбора

- Светостойкость пигментов: устойчивость к UV-излучению измеряется в часах тестирования; минимальный показатель для долговечных покрытий – 5 лет

- Толщина окрашенного слоя: от 30 до 100 мкм влияет на интенсивность цвета и ремонтопригодность

- Метод окрашивания: каст-колоринг (объемное окрашивание) обеспечивает лучшую сохранность цвета при повреждениях

| Тип пигмента | Особенности цветопередачи | Срок сохранения насыщенности |

|---|---|---|

| Органические | Яркие оттенки, склонность к выгоранию | 3-5 лет |

| Неорганические | Приглушенная палитра, высокая UV-стабильность | 7+ лет |

| Перламутровые | Эффект перелива, зависимость от угла обзора | 5-7 лет |

- Проверка образца на соответствие эталону при дневном и искусственном свете

- Оценка метамерности – отсутствие изменения оттенка при смене источника освещения

- Тест на адгезию пигментного слоя к основе для исключения шелушения

Термоусадочные свойства винила при контурной оклейке

Термоусадочная способность виниловой пленки обеспечивает плотное облегание сложных поверхностей и рельефов автомобиля. При нагреве феном материал равномерно сокращается в размерах, что позволяет ему адаптироваться к изгибам, углублениям и выпуклостям без образования складок или заломов.

Ключевое преимущество термоусадки проявляется при обработке фар, зеркал, дверных ручек и других элементов со сложной геометрией. Материал "запоминает" новую форму после остывания, сохраняя идеальное натяжение и исключая отслоение краев даже в зонах с отрицательными углами.

Критические аспекты работы с термоусадочным винилом

Эффективность усадки напрямую зависит от:

- Температурного диапазона – перегрев свыше 110°C вызывает деформацию текстуры

- Равномерности прогрева – точечный нагрев создает участки с разным напряжением

- Толщины материала – тонкие пленки (120-150 мкм) более чувствительны к температуре

Технология требует применения специальных составов для предварительной обработки кромок. Антигравийные покрытия и керамика существенно снижают адгезию, что необходимо компенсировать активаторами и праймерами.

| Проблема | Причина | Решение |

|---|---|---|

| Морщины после остывания | Недостаточный прогрев основания | Повторный нагрев с вытяжкой |

| Желтые пятна | Пережог материала | Замена фрагмента пленки |

| Отслоение кромок | Загрязнение основы | Очистка спиртом и повторная активация |

Качественный винил после термоформовки сохраняет структурную целостность и цветонасыщенность. Маркировка Cast Vinyl гарантирует устойчивость к температурным деформациям в отличие от каландрированных аналогов, склонных к усадке при эксплуатации.

Антигравийные пленки как защита от сколов и царапин

Антигравийные пленки, чаще всего изготавливаемые из высококачественного полиуретана, представляют собой основной барьер на пути механических повреждений лакокрасочного покрытия (ЛКП). Их ключевая задача – принимать на себя удар мелких камней, щебня, песка и прочего дорожного мусора, летящего из-под колес, предотвращая образование сколов, царапин и потертостей на заводской краске автомобиля.

Эти пленки обладают уникальным сочетанием прочности и эластичности. Они способны эффективно гасить энергию удара, не разрываясь, а также противостоять абразивному воздействию. Современные материалы часто имеют свойство "самовосстановления": мелкие царапины на их поверхности исчезают под воздействием тепла (солнечных лучей или горячей воды). Кроме того, качественные антигравийные пленки практически незаметны на кузове после профессиональной оклейки, сохраняя внешний вид авто.

Ключевые защитные свойства и качества

- Ударопрочность: Способность поглощать энергию удара камней, защищая ЛКП от сколов и вмятин.

- Абразивостойкость: Устойчивость к истиранию песком, мелкими частицами, дорожной "пылью".

- Эластичность: Позволяет пленке растягиваться и точно повторять сложные контуры кузовных элементов без образования складок или отрывов.

- Самовосстановление (хайлайнеры): Свойство верхнего слоя некоторых пленок затягивать мелкие царапины под воздействием тепла.

- Устойчивость к химикатам: Защита от агрессивных веществ: реагентов, бензина, масла, птичьего помета, древесной смолы, не повреждающих саму пленку.

- УФ-стабильность: Наличие УФ-стабилизаторов предотвращает пожелтение, помутнение и деградацию пленки под воздействием солнечного света.

- Гидрофобность: Отталкивающие свойства поверхности облегчают мойку и способствуют самоочищению.

- Долговечность: Качественные пленки сохраняют свои защитные и эстетические свойства на протяжении 5-10 лет и более.

Разновидности по толщине и назначению

| Тип пленки | Толщина | Основное назначение и особенности |

|---|---|---|

| Стандартная | ~150-200 мкм | Базовая защита капота, крыльев, зеркал, фар, порогов от сколов и царапин. Оптимальный баланс защиты и цены. |

| Усиленная | ~200-250 мкм | Максимальная защита наиболее уязвимых зон (низ бамперов, арки колес, пороги, капот) в условиях агрессивной эксплуатации. |

| Самовосстанавливающаяся (High Gloss/Self-Healing) | ~150-200 мкм | Обладает свойством затягивать мелкие царапины от моек, веток. Часто имеет более глянцевую поверхность, максимально приближенную к ЛКП. |

Адгезивный слой: виды клея для долговременной фиксации

Адгезивный слой определяет надежность крепления пленки к поверхности автомобиля, предотвращая отслоение под воздействием внешних факторов. Качество клея напрямую влияет на срок службы покрытия и его устойчивость к агрессивным средам.

Клеевые составы для авто-пленок должны обладать балансом начальной липкости, окончательной прочности сцепления и способностью к перепозиционированию. Ключевые требования включают термостойкость (от -40°C до +90°C), устойчивость к УФ-излучению, влаге и химическим реагентам.

Классификация клеевых систем

| Тип клея | Основа | Срок службы | Ключевые свойства |

|---|---|---|---|

| Акриловый | Полимерные смолы | 5-7 лет | Высокая УФ-стабильность, термостойкость, отсутствие пожелтения |

| Каучуковый | Синтетический каучук | 3-5 лет | Агрессивная начальная адгезия, гибкость при низких температурах |

| Гибридный | Акрил-каучуковая смесь | 7+ лет | Комбинация термостойкости акрила и эластичности каучука |

При выборе учитывают особенности применения:

- Акриловые – оптимальны для долговременной оклейки, сохраняют свойства при длительной эксплуатации

- Каучуковые – применяются для временных покрытий, требуют активации растворителем

- Гибридные – рекомендованы для сложных поверхностей и экстремальных климатических условий

Все современные клеи обладают защитой от клеевого следа, обеспечивая чистый демонтаж без повреждения ЛКП. Технология Pressure Sensitive Adhesive (PSA) гарантирует контролируемое нанесение с возможностью коррекции позиции.

Устойчивость пленок к ультрафиолету и выцветанию красок

Солнечное излучение – ключевой фактор разрушения лакокрасочного покрытия автомобиля. Поливинилхлоридные (ПВХ) материалы без защиты быстро деградируют под УФ-воздействием: теряют эластичность, покрываются микротрещинами и желтеют. Качественные оклейки включают многослойные УФ-барьеры, блокирующие до 99% ультрафиолета спектра А и В.

Цветостойкость напрямую зависит от стабильности пигментов и химического состава пленки. Дешевые аналоги используют органические красители, выгорающие за 1-2 сезона, тогда как премиальные решения (например, хромированные или матовые серии) содержат неорганические пигменты и керамические добавки, сохраняющие насыщенность оттенка 5-7 лет даже в южных регионах.

Критерии оценки устойчивости

Производители указывают два ключевых параметра в технической документации:

- UV-поглощение – процент блокировки солнечного излучения (оптимально >98%)

- Срок гарантии на цвет – период, в течение которого гарантируется отсутствие видимого выцветания

| Тип пленки | Средний срок сохранения цвета | Уровень UV-защиты |

|---|---|---|

| Экономичные винилы | 1-3 года | 85-90% |

| Кастомизационные (глянец/мат) | 5-7 лет | 97-99% |

| Керамизированные премиум | 10+ лет | 99-100% |

Для проверки устойчивости используют ускоренные климатические тесты в ксеноновых камерах, моделирующих многолетнее солнечное воздействие за несколько недель. Результаты подтверждают: толщина защитного слоя (топкора) должна превышать 50 микрон, а наличие УФ-абсорберов в клеевом слое исключает проникновение лучей к заводской краске.

Пленки с эффектом мягкого прикосновения (софт-тач)

Материал отличается уникальной бархатистой текстурой поверхности, создающей тактильные ощущения при контакте. Основой служит виниловая пленка с многослойной структурой, где верхний слой модифицирован специальными добавками.

Технология производства включает нанесение микрорельефного покрытия методом тиснения или химической обработки. Это обеспечивает характерную матовость и снижает светоотражение до 10-15%, что существенно ниже стандартных матовых аналогов.

Ключевые эксплуатационные свойства

- Антигравийная защита: устойчивость к сколам от мелких камней за счет эластичного полиуретанового слоя толщиной 150-200 мкм

- Антигрязевое покрытие: гидрофобные свойства отталкивают воду и дорожные реагенты, упрощая мойку

- Тактильный комфорт: поверхность прогревается на 20-30% медленнее глянца под прямым солнцем

| Параметр | Значение |

| Срок службы | 5-7 лет (гарантия 3 года) |

| Температурный диапазон | -40°C до +80°C |

| Сопротивление царапинам | 3H (по шкале карандашной твердости) |

Важно: при монтаже требуются специализированные инструменты – войлочные ракели с микрофибровыми накладками предотвращают повреждение текстуры. После установки рекомендована выдержка 48 часов без мойки для полной полимеризации клеевого слоя.

Ремонтопригодность пленочного покрытия при повреждениях

Возможность ремонта виниловой пленки напрямую зависит от характера и масштаба повреждения. Мелкие царапины на современных материалах, особенно с керамическим или нанокерамическим покрытием, часто устраняются термической обработкой феном благодаря свойствам саморегенерации верхнего слоя.

При сквозных порезах или глубоких повреждениях применяется локальный ремонт. Поврежденный фрагмент аккуратно вырезается канцелярским ножом, после чего на очищенную поверхность наклеивается заплатка из аналогичной пленки. Качественно выполненный ремонт практически незаметен при использовании оригинального материала.

Факторы, влияющие на сложность ремонта

- Толщина материала: Пленки 150-200 мкм ремонтируются легче ультратонких (50-80 мкм)

- Тип клеевого слоя: Ремонтопригодность выше у покрытий с клеем воздушного канала (air-release)

- Цвет и текстура: Глянцевые поверхности менее проблематичны, чем матовые или металлизированные

- Возраст покрытия: Свежие повреждения (до 6 месяцев) устраняются проще

| Тип повреждения | Способ ремонта | Эффективность |

|---|---|---|

| Поверхностные царапины | Нагрев строительным феном + полировка | 95-100% восстановления |

| Локальные вмятины | Инжекция разглаживающего состава | 80-90% при малых площадях |

| Сквозные порезы | Заплатка + герметизация швов | 70-85% (требует профессионализма) |

| Отслоения краев | Подрезка + повторная натяжка с нагревом | 100% при отсутствии загрязнений |

Критичным ограничением является невозможность качественного ремонта при:

- Химическом повреждении основы (растворителями, кислотами)

- Обширных зонах деформации (более 15% поверхности элемента)

- Многослойных структурах (хамелеон, голографические пленки)

В этих случаях рекомендована полная замена секции.

Срок эксплуатации винила в разных климатических условиях

Долговечность виниловой пленки напрямую зависит от интенсивности внешних воздействий: ультрафиолета, экстремальных температур, влажности и агрессивных сред. Качественные материалы сохраняют свойства 5-7 лет в умеренном климате, но экстремальные условия сокращают этот период в 1,5-2 раза.

Производители указывают усредненные сроки службы, однако реальные показатели определяются комплексом климатических факторов. Критичными являются УФ-индекс, частота термоциклов и контакт с химическими реагентами.

| Климатическая зона | Ключевые факторы | Срок службы |

|---|---|---|

| Жаркий/пустынный | Интенсивный УФ (индекс 11+), температуры до +50°C, сухой воздух | 2-3 года Быстрое выцветание, потеря эластичности |

| Холодный/северный | Морозы ниже -30°C, солевые реагенты, резкие термоперепады | 3-4 года Риск растрескивания, отслоения краев |

| Влажный/приморский | Высокая влажность (85%+), солевые испарения, кислотные дожди | 3-5 лет Коррозия клеевого слоя, пузырение |

| Умеренный | Сезонные колебания -30°C...+35°C, умеренный УФ | 5-7 лет Минимальная деградация при правильном уходе |

Для продления ресурса критически важны:

- Защитные керамические покрытия, снижающие влияние УФ

- Регулярная очистка от реагентов и промышленных загрязнений

- Использование стабилизированных пленок с маркировкой UV-protected

Гидрофобные свойства грязеотталкивающих покрытий

Гидрофобность пленки проявляется в ее способности отталкивать воду и водорастворимые загрязнения благодаря специальному наноструктурированному слою. Этот эффект достигается за счет низкого значения энергии поверхности материала, что заставляет жидкость собираться в сферические капли и скатываться с покрытия под действием силы тяжести или ветра.

Принцип работы основан на эффекте лотоса: микроскопические неровности поверхности создают воздушную прослойку между пленкой и каплей, минимизируя площадь контакта. Это предотвращает растекание воды и образование сплошной пленки, одновременно затрудняя прилипание частиц грязи и реагентов.

Ключевые характеристики гидрофобных покрытий

- Угол смачивания – превышает 110°, обеспечивая сферическую форму капель

- Самоочищение – скатывающиеся капли увлекают за собой до 95% загрязнений

- Защита от коррозии – сокращение времени контакта воды с ЛКП

- Стойкость к химическим реагентам – устойчивость к щелочным составам и дорожным солям

| Параметр | Обычная пленка | Гидрофобное покрытие |

|---|---|---|

| Частота мойки | Каждые 7-10 дней | До 3 недель |

| Сохранение блеска | Требует полировки | Автоматическое обновление |

| Срок службы слоя | Не предусмотрен | 2-5 лет |

Эффективность гидрофобных свойств зависит от регулярности ухода: применение абразивных моющих средств и механическая чистка льдом постепенно разрушают наноструктуру. Для поддержания характеристик рекомендована обработка поверхности кварцевыми спреями-активаторами после каждой мойки.

Противостояние химическим реагентам и автошампуням

Способность защитной пленки эффективно противостоять воздействию разнообразной автомобильной химии – ключевой показатель ее качества и долговечности. Пленка постоянно контактирует с агрессивными средами: дорожными реагентами (соль, противогололедные составы), птичьим пометом, насекомыми, соками деревьев, промышленными загрязнениями, а также с автошампунями и моющими средствами различной степени агрессивности.

Высококачественные материалы разрабатываются с учетом этого фактора, обладая химической инертностью. Это означает, что пленка не должна вступать в реакцию с перечисленными веществами, что предотвращает ее коррозию, помутнение, изменение цвета (пожелтение), потерю глянца или структурное разрушение. Устойчивость к химии напрямую влияет на сохранение эстетики покрытия и его защитных функций на протяжении всего срока службы.

Устойчивость различных типов пленок

Уровень химической стойкости существенно варьируется в зависимости от материала пленки:

| Тип Пленки | Уровень Устойчивости | Особенности |

|---|---|---|

| Качественный Винил (PVC) | Средний - Высокий | Хорошо сопротивляется большинству автошампуней и умеренным загрязнениям. Качество верхнего защитного ламината критично. |

| Полиуретан (PU) | Очень Высокий | Обладает выдающейся химической инертностью. Устойчив к сильным реагентам, кислотам, щелочам, растворителям, топливу. Лучший выбор для максимальной защиты. |

| Термопластичный Полиолефин (TPO) | Высокий | Показывает отличную стойкость к широкому спектру химикатов, включая дорожные соли и нефтепродукты. Надежный вариант. |

Ключевые рекомендации по уходу:

- Используйте pH-нейтральные автошампуни: Агрессивные щелочные или кислотные шампуни могут повредить даже стойкие пленки, особенно виниловые, вызвав помутнение или разрушение верхнего слоя.

- Избегайте сильнодействующих растворителей: Средства на основе керосина, ацетона, сильных спиртов или агрессивных ПАВ (особенно в концентрате) могут повредить покрытие.

- Своевременно удаляйте загрязнения: Чем дольше агрессивные вещества (птичий помет, смола, сок) остаются на пленке, тем выше риск повреждения или образования стойких пятен.

- Регулярная мойка: Своевременное удаление дорожных реагентов и грязи предотвращает их длительное негативное воздействие.

Важно понимать: Даже самые стойкие пленки не абсолютно неуязвимы. Использование неподходящей химии или нарушение рекомендаций по уходу может привести к повреждению любого защитного покрытия. Всегда проверяйте совместимость моющих и чистящих средств с вашим типом пленки.

Влияние температуры на эластичность винила при монтаже

Температурный режим критически важен для правильной работы с виниловой пленкой, так как напрямую определяет её способность к растяжению и адаптации к сложным поверхностям. При нагреве до оптимального диапазона (обычно 50-70°C) молекулярная структура винила становится подвижной, что увеличивает его эластичность и снижает риск растрескивания или образования складок. Это позволяет материалу плотно облегать изгибы кузова, дверные ручки и рельефные элементы без потери адгезии или целостности покрытия.

Недостаточный прогрев приводит к снижению пластичности, делая пленку жесткой и склонной к образованию "пальцев" или "морщин", которые сложно устранить. Чрезмерный перегрев (выше 80-90°C) вызывает необратимую деформацию: материал истончается, теряет структурную стабильность, может пузыриться или желтеть со временем. Особенно критичен перегрев для тонких пленок (менее 100 мкм) и цветных вариантов с пигментами, чувствительными к термовоздействию.

Ключевые температурные зависимости

- Низкие температуры (ниже 15°C): Винил становится хрупким, резко теряет способность к растяжению. Монтаж требует локального интенсивного нагрева и повышает риск разрывов.

- Оптимальный диапазон (50-70°C): Максимальная эластичность без деградации материала. Позволяет выполнять сложное термоформирование (арки, глубокие рельефы).

- Критический перегрев (свыше 80°C): Усадка, истончение слоя, нарушение адгезивных свойств. Возможно изменение оттенка глянцевых и матовых покрытий.

| Температура | Эластичность | Риски |

|---|---|---|

| 10-15°C | Низкая | Трещины, недостаточное прилегание |

| 50-70°C | Высокая (контролируемая) | Минимальные (при правильной технике) |

| 80°C+ | Избыточная (неуправляемая) | Деформация, усадка, изменение цвета |

Для сохранения стабильности свойств обязательно используют строительные фены с точной регулировкой температуры и термопистолеты, избегая открытого огня. Равномерность прогрева – ключевое условие: локальные перегревы создают участки с разной степенью растяжения, что ведет к короблению пленки после остывания. Качественный монтаж требует предварительного тестирования реакции материала на нагрев (особенно для бюджетных пленок) и соблюдения технологических пауз для стабилизации структуры винила.

Полиуретановые пленки: превосходство в механической стойкости

Полиуретановые пленки выделяются исключительной устойчивостью к механическим повреждениям благодаря уникальной молекулярной структуре материала. Высокая эластичность и плотность полимера обеспечивают эффективное поглощение энергии удара, предотвращая образование вмятин и сколов при контакте с камнями, гравием или мелкими абразивами.

Поверхность таких пленок обладает выраженной устойчивостью к царапинам и потертостям даже при интенсивной эксплуатации автомобиля. Микротрещины и неглубокие повреждения часто самостоятельно нивелируются при нагреве от солнечных лучей или теплого воздуха за счет эффекта памяти материала, сохраняя безупречный внешний вид ЛКП.

Ключевые аспекты прочности

Основные характеристики, обеспечивающие механическое превосходство:

- Абразивная стойкость: в 2-3 раза выше сопротивления истиранию по сравнению с виниловыми аналогами

- Ударопрочность: защита от сколов при скоростной езде (до 150 км/ч)

- Растяжение на разрыв: показатель превышает 300%, предотвращая разрывы при монтаже сложных кузовных элементов

Сравнение устойчивости к деформациям:

| Тип воздействия | Полиуретановая пленка | Виниловая пленка |

|---|---|---|

| Вибрационные нагрузки | Без деформации | Микротрещины через 12 месяцев |

| Град диаметром 15 мм | Временные вмятины | Перманентные дефекты поверхности |

Остаточный адгезив характеризует способность клеевого слоя сохранять прочность сцепления с поверхностью автомобиля после нанесения пленки и в процессе эксплуатации. Этот параметр напрямую влияет на долговечность покрытия, устойчивость к отслоениям и воздействию внешних факторов.

Измерение остаточного адгезива проводится через 24–72 часа после оклейки с помощью стандартизированных тестов, например, метода отслаивания под углом 90° или 180°. Результаты тестирования отражают реальную эффективность адгезионной системы материала в конкретных условиях.

Критерии оценки качества на основе остаточного адгезива

Интерпретация результатов:

- Высокое качество: Значения ≥ 1.5 Н/мм (отрыв с усилием, оставляющим следы клея на кузове). Гарантирует срок службы 5–7 лет.

- Среднее качество: 0.8–1.4 Н/мм (частичный отрыв клея). Срок эксплуатации 2–4 года.

- Низкое качество: < 0.8 Н/мм (чистый отрыв без остатков клея). Риск отслоений в первый год.

Факторы, снижающие адгезию:

- Некачественная подготовка поверхности (пыль, обезжиривание).

- Нарушение температурного режима при монтаже.

- Использование агрессивных химикатов в первые 14 дней.

| Тип пленки | Норма остаточного адгезива (Н/мм) | Риски при отклонении |

|---|---|---|

| Кастомизированная виниловая | 1.6–2.0 | Деформация краев на изгибах |

| Защитная PPF | 1.8–2.2 | Пузыри на ребрах кузова |

| Экономичная PVC | 0.9–1.3 | Отслоение при мойке Karcher |

Контрольные меры: Регулярный замер адгезива термометром-гигрометром при монтаже, использование эталонных образцов для сравнения. Для премиум-пленок обязателен тест на старение (UV-камера + термоциклирование).

"Дышащие" пленки для предупреждения пузырей на кромках

"Дышащие" (микропористые) пленки отличаются уникальной структурой с микроскопическими каналами в клеевом слое. Эти каналы позволяют воздуху и парам влаги беспрепятственно выходить из-под покрытия в процессе монтажа и эксплуатации. Принцип действия основан на естественном вытеснении воздуха без создания избыточного давления под материалом.

Ключевое преимущество технологии – предотвращение образования пузырей и отслоений на краях деталей, особенно в зонах стыков и сложных рельефов. Микроотверстия не пропускают влагу и грязь внутрь, но обеспечивают постоянный газообмен. Это критично при оклейке элементов с острыми кромками (дверные ручки, капот, зеркала), где традиционные материалы склонны к дефектам из-за теплового расширения и перепадов влажности.

Преимущества дышащих пленок

- Самовентиляция: Автоматический отвод воздуха при нанесении без сквиджи.

- Стабильность кромок: Отсутствие "обратных" пузырей через 24-72 часа после монтажа.

- Ускорение установки: Не требует перфорации или прорезей в труднодоступных зонах.

- Устойчивость к температурным деформациям: Компенсирует расширение/сжатие основы.

Сравнение свойств

| Параметр | Дышащая пленка | Обычная виниловая пленка |

|---|---|---|

| Риск краевых пузырей | Минимальный | Высокий |

| Требуется ручная перфорация | Нет | Да (на сложных участках) |

| Устойчивость к перепадам влажности | Высокая | Средняя |

Важно учитывать, что эффективность материала зависит от соблюдения технологии: очистка поверхности, использование монтажного фена для активации клея при температуре 60-70°C, и качественное прикатывание краёв резиновым ракелем. Производители указывают сроки полной полимеризации клея (обычно 3-7 дней), в течение которых не рекомендуется мойка высоким давлением.

Цена как индикатор качества: разбор ценовых сегментов

Стоимость оклейки автомобиля пленкой напрямую отражает технические характеристики материала, его долговечность и сложность монтажа. Бюджетные варианты (от 20 000 рублей) используют тонкие пленки с низкой устойчивостью к царапинам и УФ-лучам, что приводит к быстрому выцветанию и потере внешнего вида через 1-2 года. Средний сегмент (40 000–70 000 рублей) предлагает оптимальное соотношение цены и качества: здесь применяются пленки с керамическим покрытием, улучшенной эластичностью и гарантией 3-5 лет.

Премиальные решения (от 80 000 рублей) отличаются максимальной толщиной, самоисцеляющимся эффектом, специализированными свойствами (например, матовый сатин или хамелеон) и гарантией 7-10 лет. В эту цену входит работа сертифицированных мастеров с применением профессионального оборудования – ошибки при монтаже дорогих материалов критичны из-за риска перерасхода и дефектов.

Ключевые характеристики по сегментам

| Ценовой диапазон | Толщина пленки | Срок службы | Ключевые технологии |

|---|---|---|---|

| Эконом (до 40 000 руб.) | 100-150 микрон | 1-3 года | Базовый акриловый клей, минимальная УФ-защита |

| Средний (40 000–80 000 руб.) | 150-200 микрон | 3-7 лет | Керамическое покрытие, устойчивость к химреагентам |

| Премиум (от 80 000 руб.) | 200+ микрон | 7-12 лет | Нанотехнологии, self-healing, термоформинг |

Скрытые факторы ценообразования:

- Сложность кузова – ребристые поверхности или панели со множеством изгибов увеличивают стоимость на 15-25%

- Бренд материала – сертифицированные производители (3M, XPEL) обеспечивают контроль качества, что отражается на цене

- Подготовительные работы – удаление вмятин или старого покрытия требует дополнительных затрат

Выбор сегмента должен основываться на эксплуатационных требованиях: для краткосрочной защиты подойдет эконом-вариант, тогда как инвестиция в премиум-покрытие оправдана при сохранении уникального дизайна или коллекционного авто. Помните: переплата за невостребованные свойства так же нерациональна, как и экономия на критически важных параметрах.

Прозрачные каст-пленки для фар и противотуманок

Каст-пленки изготавливаются методом литья, что обеспечивает высокую эластичность и способность точно повторять сложные геометрические формы оптики без образования складок или пузырей. Их ключевая функция – защита стеклянных или пластиковых поверхностей от сколов, царапин, пескоструя и химических воздействий при сохранении 100% светопропускания.

Материал обладает встроенным УФ-фильтром, предотвращающим пожелтение пластика фар и растрескивание герметика. Благодаря оптической чистоте и отсутствию искажений, пленки не нарушают светораспределение, что критично для соответствия нормам безопасности. Специальное покрытие верхнего слоя обеспечивает гидрофобный эффект, отталкивая грязь и воду.

Ключевые характеристики

| Толщина | 100-200 микрон (оптимальный баланс прочности и гибкости) |

| Адгезивный слой | Акриловый клей, не оставляющий следов при демонтаже |

| Термостойкость | Выдерживает нагрев до +90°C без деформации |

| Срок службы | 5-7 лет благодаря устойчивости к окислению |

Технологические преимущества:

- Самовосстановление: Мелкие царапины исчезают под воздействием тепла

- Антигравийный эффект: Поглощает энергию удара камней

- Легкий уход: Устойчивость к автомойкам высокого давления

Тонировочные пленки: светопропускание по ГОСТ

В России светопропускание автомобильных стекол регламентируется ГОСТ 32565-2013 и Техническим регламентом Таможенного союза ТР ТС 018/2011. Эти документы устанавливают минимально допустимые значения для безопасной эксплуатации транспортных средств. Несоблюдение норм влечет административную ответственность по КоАП РФ.

Требования применяются исключительно к лобовому и передним боковым стеклам. Для остальных остеклений нормативы светопропускания законодательно не ограничены. Замеры проводятся на готовом остеклении (стекло + пленка) сертифицированными приборами.

Нормативы светопропускания

| Тип стекла | Минимальное светопропускание |

|---|---|

| Лобовое стекло | 75% |

| Передние боковые стекла | 70% |

| Задние боковые и заднее стекла | Требования отсутствуют |

Запрещено использование зеркальных и светоотражающих покрытий на передних стеклах. Тонировка задних стекол допускается любой интенсивности при условии наличия двух наружных зеркал заднего вида. Производители пленок маркируют продукцию показателем VLT (Visible Light Transmission), который указывает процент пропускаемого видимого света.

Текстурированные материалы для создания 3D-эффектов

Текстурированные пленки формируют объемную поверхность за счет рельефного слоя, имитирующего природные материалы: углеродное волокно, грубую кожу, матовый металл или каменную крошку. Тактильные свойства таких покрытий создают выраженный визуальный контраст с гладкими элементами кузова, придавая автомобилю агрессивный или эксклюзивный вид.

Технология производства включает тиснение или нанесение микроскопических структур на полиуретановую основу, что обеспечивает устойчивость к царапинам и ультрафиолету. Вариативность текстур позволяет подчеркнуть архитектурные линии авто без изменения заводской окраски, сохраняя при этом защитные функции.

Ключевые особенности и преимущества

- Глубина изображения: 3D-эффект достигается за счет преломления света под разными углами, создавая динамичную игру теней.

- Тактильная прочность: Рельефный слой устойчив к сколам и мелким деформациям благодаря эластичности полимеров.

- Камуфляж дефектов: Неоднородная структура маскирует неглубокие вмятины и потертости ЛКП.

| Тип текстуры | Визуальный эффект | Сложность монтажа |

|---|---|---|

| Карбон | Динамичная "плетеная" поверхность | Средняя (требует нагрева) |

| Геометрия | Абстрактные грани и градиенты | Высокая (чувствительна к растяжению) |

| Натуральные материалы | Реалистичная имитация камня/дерева | Низкая (гибкая основа) |

При выборе учитывайте: рельефные пленки сложнее очищать от грязи в углублениях, а для сохранения 3D-эффекта рекомендована бесконтактная мойка. Срок службы достигает 5-7 лет при условии использования материалов с UV-фильтром, предотвращающим выцветание текстуры.

Фотопринт-пленки: цветостойкость и разрешение изображения

Цветостойкость определяет способность материала сохранять насыщенность и точность оттенков под длительным воздействием УФ-излучения и атмосферных факторов. Высококачественные фотопринт-пленки используют стабилизированные чернила и защитные ламинаты, что обеспечивает сохранность изображения на 5–7 лет без заметного выцветания или пожелтения.

Разрешение изображения напрямую зависит от технологии печати и характеристик пленки. Полиуретановые материалы с микропористой поверхностью обеспечивают высокую детализацию (до 1440 dpi), точную цветопередачу и отсутствие зернистости. Ключевые параметры:

- DPI (точек на дюйм): минимум 720 dpi для фотографического качества

- Цветовой охват: поддержка 90–100% спектра sRGB

- Глубина цвета: 8-бит на канал (24-бит суммарно)

Для проверки качества визуализации применяются тестовые изображения со сложными градиентами и мелкими деталями. Дефекты печати (полосы, артефакты слияния цветов) сигнализируют о низком разрешении или неправильной калибровке оборудования.

| Фактор | Влияние на качество | Рекомендации |

|---|---|---|

| УФ-защита ламината | Снижение скорости выцветания на 70% | Толщина от 50 мкм с УФ-абсорберами |

| Тип чернил | Сольвентные > эко-сольвентные по стойкости | Пигментные чернила с керамическими микрокапсулами |

| Калибровка принтера | Точность цветопередачи ±3% Delta E | Профилирование под конкретную партию пленки |

Критически важна предпечатная подготовка: исходные файлы должны иметь разрешение 300 PPI, цветовую модель CMYK 8-bit и выверенную цветокоррекцию. Ошибки на этом этапе не компенсируются свойствами пленки.

Самовосстанавливающиеся пленки: технологии "memory effect"

Самовосстанавливающиеся пленки представляют собой премиальный сегмент защитных покрытий для авто, где ключевой особенностью является уникальная способность материала устранять мелкие повреждения самостоятельно. Эта технология основана на молекулярных свойствах эластомерного полиуретанового слоя, который формирует основу материала. Принцип действия заключается в активации "эффекта памяти" структуры полимера под воздействием внешних факторов.

Поверхность таких пленок обладает повышенной эластичностью и текучестью на молекулярном уровне. При возникновении царапин, потертостей или вмятин от незначительных механических воздействий (например, контакта с ветками, ногтями или мелкими абразивами), деформация не разрушает целостность покрытия. Молекулярные связи временно перестраиваются, сохраняя потенциал для возврата в исходное состояние.

Ключевые аспекты технологии

Механизм восстановления активируется двумя основными способами:

- Термическая активация: Нагрев поверхности до 40–70°C (естественным солнечным теплом или теплой водой) ускоряет движение молекул полимера, заставляя их "перетекать" и заполнять поврежденные участки.

- Временная автономность: Неглубокие повреждения (до 1–2 микрон) могут исчезать самостоятельно при комнатной температуре в течение нескольких часов благодаря постоянной динамике полимерных цепей.

Помимо самовосстановления, эти материалы обладают комплексом защитных свойств:

| Характеристика | Описание |

| Устойчивость к химикатам | Защита от реагентов, птичьего помета, древесной смолы за счет плотной поверхности |

| Гидрофобный эффект | Сильное отталкивание воды и грязи, упрощающее уход |

| УФ-стабильность | Предотвращение пожелтения и потери глянца благодаря УФ-блокаторам в составе |

Важным ограничением является глубина повреждений: технология эффективна против поверхностных микроцарапин, но не устраняет глубокие порезы или сквозные проколы. Долговечность "memory effect" зависит от качества пленки и условий эксплуатации, сохраняясь в течение 3–7 лет. Для поддержания функциональности рекомендована регулярная мойка без агрессивных средств и нанесение силантовых спреев, усиливающих гидрофобность.

Усадка материала при термообработке феном: критичные показатели

Усадка пленки под воздействием строительного фена – ключевой этап оклейки авто, напрямую влияющий на отсутствие морщин, пузырей и долговечность покрытия. Контроль показателей усадки предотвращает перерастяжение, потерю адгезии или необратимую деформацию материала.

Материал должен равномерно сжиматься при нагреве до рабочих температур (обычно 90–160°C), возвращаясь к исходной форме без искажений. Превышение температурного порога ведет к расплавлению полимерного слоя, а недостаточный нагрев – к образованию складок и слабой фиксации на сложных поверхностях.

Ключевые параметры усадки

Основные характеристики, требующие строгого контроля:

- Температурный диапазон усадки – разница между минимальным нагревом для активации и точкой плавления.

- Коэффициент усадки – процентное сокращение площади материала при нагреве (оптимально 10–30%).

- Скорость реакции – время, за которое пленка принимает заданную форму после нагрева.

Равномерность усадки по всей поверхности – критичный фактор. Локальные перегревы создают "эффект апельсиновой корки", а недостаточная термоактивность на изгибах приводит к отслоению.

| Проблема | Причина | Риск для покрытия |

|---|---|---|

| Волны и пузыри после остывания | Недостаточная усадка | Отслоение на ребрах |

| Мутные пятна или растяжки | Перегрев или неравномерная усадка | Потеря глянца, разрывы |

| Жесткие складки | Превышение коэффициента усадки | Невозможность коррекции |

Важно: Качественные пленки сохраняют "память формы" – способность возвращаться в предварительно растянутое состояние при повторном нагреве. Это позволяет корректировать сложные участки.

Термостойкость винила при мойке Karcher под давлением

Термостойкость виниловой пленки определяет её способность сохранять структурную целостность и адгезию при контакте с горячей водой во время мойки аппаратом высокого давления. Большинство современных винилов рассчитаны на кратковременное воздействие температур до 60-80°C, что соответствует типичным режимам бытовых моек Karcher. Однако превышение этого порога провоцирует размягчение материала, микрорастяжения и риск отслоения от кузова.

Критичным фактором является не только температура воды, но и расстояние сопла до поверхности. На дистанции менее 20 см даже умеренно нагретая струя (50-60°C) в фокусе давления свыше 100 бар создает локальные перегрузки. Особенно уязвимы края пленки и зоны сложного изгиба кузова, где комбинированное термомеханическое воздействие ускоряет деформацию и потерю клеевых свойств.

Рекомендации по безопасной мойке

- Температурный режим: Не использовать воду нагретую выше 60°C. Для календарных пленок премиум-класса допустимый максимум – 80°C.

- Техника очистки: Держать сопло минимум в 30 см от поверхности, направлять струю под углом 45° к плоскости кузова.

- Защита кромок: Избегать прямого длительного воздействия на стыки пленки и участки с перфорацией.

| Тип винила | Макс. температура | Устойчивость к давлению |

|---|---|---|

| Стандартный (кастомизационный) | 60°C | До 120 бар |

| ПВХ с защитным ламинатом | 70°C | До 150 бар |

| Керамизированный | 80-90°C | До 200 бар |

Для сохранения гарантии производители требуют предварительного тестирования на незаметном участке при выбранном режиме мойки. Признаки повреждения: мутные разводы, волнообразные деформации, «пузырение» краев. Регулярное превышение температурных норм сокращает срок службы покрытия на 30-40% даже для специализированных автомобильных серий винила.

Экологический аспект: содержание фталатов и тяжелых металлов

Фталаты, широко применяемые в производстве виниловых пленок (особенно PVC) в качестве пластификаторов для придания гибкости, являются ключевой экологической проблемой. Эти химические соединения не имеют прочной химической связи с основным материалом, что приводит к их постепенному выделению в окружающую среду в процессе эксплуатации автомобиля и при утилизации старого покрытия.

Выделяющиеся фталаты могут загрязнять почву и воду, а также представлять потенциальную опасность для здоровья человека, так как некоторые из них (например, DEHP) классифицируются как эндокринные дизрапторы. Не менее важна проблема содержания тяжелых металлов (свинец, кадмий), которые исторически использовались в качестве стабилизаторов в дешевых виниловых пленках для предотвращения деградации под воздействием ультрафиолета и тепла.

Основные риски и современные решения

Использование пленок с высоким содержанием фталатов и тяжелых металлов несет несколько серьезных рисков:

- Токсичность при утилизации: Старые пленки на свалках или при сжигании выделяют опасные вещества, загрязняя воздух и грунтовые воды.

- Воздействие внутри салона: Миграция летучих соединений (особенно в жару) может ухудшать качество воздуха в салоне автомобиля.

- Биоаккумуляция: Тяжелые металлы и некоторые фталаты накапливаются в живых организмах, включая человека, по пищевой цепи.

Производители качественных материалов, особенно европейские и американские бренды, активно переходят на более безопасные альтернативы:

- Безфталатные пластификаторы: Использование полиэфиров (например, DOTP/DEHT) или полимерных пластификаторов, которые не мигрируют из пленки.

- Органические стабилизаторы: Замена соединений свинца и кадмия на стабилизаторы на основе кальция-цинка или органических комплексов.

- Сертификация: Соответствие строгим экологическим стандартам (REACH, RoHS) гарантирует отсутствие или крайне низкое содержание опасных веществ.

Ответственный выбор пленки с маркировкой "Фталат-фри" (Phthalate-Free) и подтвержденным соответствием международным эко-стандартам минимизирует вред для окружающей среды и здоровья.

Удлинение на разрыв: проверка эластичности образца

Удлинение на разрыв измеряется в процентах и показывает, насколько пленка способна растянуться относительно исходной длины перед разрушением. Этот параметр критичен при работе со сложными кузовными поверхностями: высокая эластичность позволяет материалу точно повторить рельеф без образования складок или микроразрывов. Низкий показатель удлинения ограничивает применение на изогнутых элементах.

Испытание проводится на разрывной машине по стандартам ASTM D882 или ISO 527: образец фиксируют в зажимах, которые расходятся с постоянной скоростью. Фиксируется максимальное удлинение в момент разрыва. На результат влияют температура среды, скорость растяжения и толщина материала. Для автомобильных пленок оптимальным считается диапазон 100-400%.

Факторы, влияющие на эластичность

- Химический состав: Полиуретановые пленки (PU) превосходят виниловые (PVC) по показателям растяжимости.

- Армирующие слои: Наличие сетки из полиэстера снижает удлинение, но повышает прочность.

- Пластификаторы: Добавки типа DOA/DOG увеличивают эластичность, но могут мигрировать со временем.

| Тип пленки | Удлинение на разрыв (%) | Применение на авто |

|---|---|---|

| Каландрированная PVC | 80-120 | Плоские элементы (капот, крыша) |

| Литая PVC | 130-180 | Среднерельефные детали (двери, бампер) |

| Полиуретановая (PU) | 200-400 | Сложный рельеф (зеркала, решетки радиатора) |

| Антигравийная (PPF) | 300+ | Зоны риска (пороги, арки) |

Керамические пленки: нанокомпозитные защитные слои

Керамические автопленки представляют собой многослойные композиты с наночастицами керамики (чаще всего диоксида кремния или титана), интегрированными в полимерную основу. Их ключевая особенность – способность формировать ультратонкий, но исключительно прочный барьер на поверхности лакокрасочного покрытия. Этот слой химически инертен и сохраняет прозрачность, не искажая заводской цвет автомобиля.

Технология основывается на свойстве керамических наночастиц создавать межмолекулярные связи как с основой пленки, так и с лаком кузова. Результирующая структура обладает повышенной плотностью и твердостью, что напрямую влияет на устойчивость к механическим воздействиям. Толщина финишного керамического слоя обычно варьируется в диапазоне 1-10 микрон, обеспечивая комплексную защиту без визуальной маскировки поверхности.

Ключевые эксплуатационные качества

Главные преимущества керамических покрытий обусловлены их физико-химическими свойствами:

- Антигравийная стойкость: Керамический слой поглощает энергию удара мелких камней и абразивных частиц, предотвращая образование сколов и царапин.

- Химическая инертность: Устойчивы к агрессивным реагентам (дорожные соли, кислотные дожди, птичий помет) благодаря низкой поверхностной энергии.

- Гидрофобный эффект: Высокий угол контакта с водой (>110°) обеспечивает самоочищение поверхности и препятствует образованию минеральных отложений.

Сравнение характеристик популярных типов:

| Параметр | Керамическая пленка | ТПУ-пленка | ПВХ-пленка |

|---|---|---|---|

| Твердость | 9H-10H (карандаш) | 6H-7H | 3H-4H |

| УФ-стабильность | >10 лет | 7-8 лет | 3-5 лет |

| Термостойкость | до 800°C | до 150°C | до 70°C |

Важный нюанс: Керамический слой требует профессионального нанесения с обязательной подготовкой поверхности (полное обезжиривание, активация). Несоблюдение технологии приводит к снижению адгезии и преждевременному отслоению покрытия. Срок службы при корректном монтаже превышает 5-7 лет, сохраняя глянец и защитные свойства.

Многослойные материалы с усиленной барьерной функцией

Многослойные пленки состоят из комбинации различных материалов, каждый слой выполняет конкретную функцию: ударопрочность, УФ-фильтрация, цветостабильность. Их ключевое преимущество – комплексная защита кузова за счет синергии свойств отдельных компонентов.

Технология производства включает ламинацию или экструзию слоев, что позволяет достичь исключительной толщины (200-400 микрон) без потери гибкости. Это обеспечивает стойкость к глубоким царапинам и абразивному воздействию, недостижимую для однослойных аналогов.

Критически важные качества

Абсолютная герметичность: Внутренние слои из полиуретана или акрила формируют монолитный щит, блокирующий проникновение:

- Дорожных реагентов и солей

- Кислотных дождей и птичьего помета

- Древесных смол и промышленных загрязнений

Самовосстановление реализуется через эластомерные слои, автоматически устраняющие микроповреждения от моек или веток под воздействием тепла (солнечного или фена). Глубина восстановления достигает 40-60 микрон.

| Тип слоя | Материал | Функция |

|---|---|---|

| Верхний | Полиуретан с керамикой | Антиграффити, грязеотталкивание |

| Средний | Термопластичный эластомер | Ударопоглощение, "эффект памяти" |

| Адгезионный | Акриловый клей с каучуком | Беспузырная фиксация, удаление без следов |

Оптическая нейтральность достигается наноструктурированием слоев, предотвращающим искажение заводского лакокрасочного покрытия. Многослойные пленки сохраняют глянец до 95% от исходного показателя даже после 5 лет эксплуатации.

Пленки для скрытой оклейки: незаметность швов на кузове

Скрытая оклейка достигается за счет специальных технологий нанесения пленки, когда края материала заводятся в стыки кузова (дверные проемы, капот, багажник) или зоны технологических зазоров. Это исключает видимые линии среза на открытых поверхностях, создавая эффект бесшовного покрытия. Ключевым условием является точный расчет зон заворота и профессиональная работа мастера.

Материалы для такой оклейки обладают повышенной эластичностью и "памятью формы", что позволяет растягивать пленку в сложных геометрических участках без деформации. Обязательным требованием выступает качественный клеевой слой, обеспечивающий надежную фиксацию в труднодоступных местах без отслоений или пузырей после завертывания краев.

Ключевые характеристики материалов

- Толщина: Оптимально 120-200 микрон для баланса гибкости и защиты

- Клей: Адгезив с перепозиционируемыми свойствами (допускает коррекцию)

- Эластичность: Возможность растяжения на 100-180% без разрывов

- Термоусадочность: Контролируемая реакция на нагрев для облегания рельефа

| Тип пленки | Особенности для скрытой оклейки | Срок службы |

|---|---|---|

| Кастомизированная виниловая | Специальная структура для глубокого заворота в стыки | 5-7 лет |

| Полиуретановая (PPF) | Автовосстановление царапин, устойчивость к сколам | 7-10 лет |

Важно: Для сложных зон (радиаторная решетка, зеркала) применяются компьютерные лекала. Финишная обработка швов силиконовым герметиком предотвращает попадание влаги и загрязнений под края пленки.

Воздушные каналы для упрощения безынструментальной поклейки

Современные виниловые пленки оснащаются микроскопическими воздушными каналами, интегрированными в клеевой слой. Эти каналы образуют сеть разветвленных путей, позволяющих воздуху свободно выходить из-под материала при наклеивании. Технология исключает образование пузырей без применения ракеля или термофена на начальном этапе монтажа.

Принцип работы основан на капиллярном эффекте: воздух самостоятельно мигрирует по каналам к краям полотна при простом разглаживании рукой. Ширина каналов варьируется от 30 до 100 микрон, что обеспечивает быстрое удаление воздуха без нарушения адгезии. Особенно эффективно система проявляется на сложных криволинейных поверхностях – решетках радиатора, зеркалах заднего вида или молдингах.

Ключевые преимущества технологии

- Снижение трудозатрат – монтаж крупных элементов (капот, крыша) выполняется одним человеком за 15-30 минут

- Минимизация ошибок – отсутствие "запертого" воздуха предотвращает отслоение краев и волны

- Возможность коррекции – материал допускает частичный отрыв и повторное наклеивание без потери свойств

Важно учитывать, что эффективность воздушных каналов зависит от вязкости клея и геометрии поверхности. На ребрах жесткости или при сильной вогнутости кузовных элементов рекомендуется финальная обработка термофеном для активации адгезивного слоя.

Цветовая палитра RAL для точного подбора оттенка

Система RAL предоставляет универсальный стандарт цветов, используемый для точной идентификации оттенков при оклейке автомобилей. Каждому цвету в палитре присвоен уникальный цифровой код, исключающий субъективность в трактовке названий. Это гарантирует идеальное совпадение выбранного покрытия с желаемым результатом, независимо от производителя пленки или региона поставки.

Каталог RAL охватывает широкий спектр: от классических металликов и глубоких монотонов до специфических текстур вроде матового антрацита или перламутра. Наличие физических образцов-вееров или цифровых каталогов позволяет детально сопоставить оттенок под лаком автомобиля с доступными пленочными материалами, учитывая особенности освещения.

Ключевые характеристики системы RAL

- Стандартизация: Единые коды (например, RAL 9005 – глубокий черный, RAL 3020 – киноварно-красный) для всех производителей.

- Полнота охвата: Более 200 актуальных оттенков, включая специализированные серии (Classic, Design, Effect).

- Технологическая адаптация: Пленки с маркировкой RAL воспроизводят не только цвет, но и характерный блеск или фактуру эталона.

- Удобство выбора: Возможность подбора по коду заводской окраски авто или визуальному сравнению.

Важно: При работе с металлизированными или текстурными пленками RAL визуальное сравнение при разном освещении обязательно, так как восприятие оттенка может меняться в зависимости от угла обзора и света.

Перечисление сертификатов качества CPnP и гарантии брендов

Сертификаты качества CPnP (Certified Paint Protection) подтверждают соответствие защитных плёнок международным стандартам. Они включают тесты на устойчивость к УФ-излучению, химическим реагентам, механическим воздействиям и цветостойкость. Отсутствие таких документов может указывать на низкое качество материала.

Гарантии производителей покрывают дефекты продукции: расслоение, обесцвечивание, пузырение и потерю адгезии. Сроки варьируются от 3 до 12 лет в зависимости от класса плёнки и бренда. Гарантия действует только при профессиональной установке авторизованными центрами и требует сохранения договора на работы.

Ключевые сертификаты и гарантийные условия

Стандартизированные сертификаты CPnP:

- ASTM D1000 - проверка адгезии и эластичности

- ISO 105-B06 - устойчивость к ультрафиолету

- DIN EN 438 - стойкость к химическим веществам

- SAE J2527 - имитация естественного старения

Гарантийные программы брендов:

| Бренд | Срок гарантии | Покрываемые дефекты |

|---|---|---|

| XPEL | 10 лет | Жёлтые пятна, расслоение, трещины |

| 3M | 7 лет | Помутнение, пузыри, отслоение краёв |

| Avery Dennison | 5 лет | Выцветание, потеря глянца, деформация |

| SunTek | 5-12 лет* | Растрескивание, изменение структуры поверхности |

*Зависит от серии плёнки

Устойчивость к солевой коррозии в зимний период

Дорожные реагенты и солевые смеси, активно используемые зимой, вызывают ускоренную коррозию металла и разрушение лакокрасочного слоя автомобиля. Необработанные поверхности особенно уязвимы в зонах стыков, кромок и микроцарапин.

Защитные пленки создают непрерывный физический барьер между кузовом и агрессивной средой, блокируя прямой контакт солей с поверхностью. Герметизация покрытия предотвращает проникновение химических реагентов к металлу даже при длительном воздействии.

Сравнение материалов

Стойкость к солевой коррозии варьируется в зависимости от типа пленки:

| Тип материала | Устойчивость | Особенности |

|---|---|---|

| Виниловые пленки | Средняя | Требуют регулярной очистки от солевых отложений во избежание поверхностной деградации |

| Полиуретановые (PU) | Высокая | Не вступают в реакцию с реагентами благодаря инертной химической структуре |

| Термопластичные полиолефины (TPO) | Максимальная | Сохраняют эластичность при -30°C, устойчивы к кристаллизации солей |

Ключевые эксплуатационные преимущества:

- Гидрофобный эффект – сокращает налипание солевой взвеси

- Антигравийная защита – препятствует образованию микротрещин от ударов щебня

- Упрощенная очистка кузова от засохших реагентов без риска повреждения ЛКП

Покрытия anti-slip для порогов и зоны багажника

Эти специализированные покрытия предназначены для защиты наиболее уязвимых участков кузова от механических повреждений и предотвращения скольжения обуви, грузов или домашних животных. Основное применение – верхняя часть порогов (пороговые накладки) и пол багажника/грузовой платформы, где высока вероятность появления царапин, сколов или истирания лакокрасочного слоя при активной эксплуатации.

Материалом изготовления чаще всего выступают износостойкие полимеры: полиуретан (ПУ), термопластичный эластомер (ТПЭ), резинопластик или армированный винил. Они обладают выраженной рельефной (рифленой, шагреневидной или абразивной) поверхностью, обеспечивающей надежное сцепление даже при влажной или грязной обуви, фиксируя положение груза в багажнике при движении автомобиля.

Ключевые качества и особенности

- Повышенная износостойкость: Устойчивы к истиранию, царапинам от обуви, когтей животных, перемещаемого багажа, песка и грязи.

- Антискользящий эффект: Рельефная структура материала гарантирует безопасность при посадке/высадке и погрузке/разгрузке.

- Защита ЛКП: Предотвращают сколы краски на порогах от камней и истирание в багажнике, выступая барьером между грузом и кузовом.

- Химическая и климатическая устойчивость: Не боятся воды, реагентов, масел, УФ-излучения (не выгорают и не трескаются на солнце), перепадов температур.

- Простота ухода: Легко очищаются водой, автошампунем или слабыми моющими средствами; устойчивы к загрязнениям.

- Эластичность: Сохраняют гибкость в широком температурном диапазоне, не ломаются на морозе.

- Типы крепления:

- Самоклеящиеся: На основе прочного акрилового клея, просты в монтаже (требуют идеальной очистки поверхности).

- Механические: Крепятся клипсами, болтами или за счет точной посадки в штатные пазы (чаще для порогов).

Дополнительным преимуществом является сохранение внешнего вида защищаемых зон: покрытия скрывают уже имеющиеся мелкие дефекты и предотвращают появление новых. Для зоны багажника часто выпускаются в виде формованных ковриков или листовых материалов, которые можно раскроить по размеру, а для порогов – в виде готовых накладок, повторяющих контур детали. Правильно подобранное anti-slip покрытие значительно продлевает срок службы элементов кузова и повышает комфорт использования автомобиля.

Магнитные съемные пленки: принцип фиксации и ограничения

Магнитные пленки фиксируются на кузове автомобиля за счет встроенного магнитного слоя, который плотно притягивается к металлическим поверхностям. Их ключевое преимущество – возможность многократного съема и повторной установки без применения клеевых составов или профессиональных инструментов.

Монтаж осуществляется простым прикладыванием материала к очищенному кузову с последующим разглаживанием. Демонтаж занимает секунды: пленка снимается усилием руки и сворачивается для хранения. Такие покрытия часто используют для временной защиты или быстрой смены дизайна.

Ограничения технологии

- Требование к поверхности: Работают только на металлических элементах кузова (пластиковые бамперы, зеркала не совместимы)

- Низкая ветроустойчивость: Риск отрыва на высоких скоростях (свыше 100 км/ч) или при сильных порывах ветра

- Ограниченная защита: Не предотвращают царапины и сколы от камней, уступая в прочности виниловым аналогам

- Влияние на ЛКП: Длительный контакт может оставлять микроразводы, требует частой мойки контактных зон

- Толщина материала: Создает визуальную границу на стыках элементов из-за рельефности

| Проблема | Последствие |

|---|---|

| Неплотное прилегание | Проникновение грязи/воды под пленку, риск повреждения ЛКП |

| Хранение в свернутом виде | Появление неразглаживаемых заломов при несоблюдении правил |

Огнестойкие пленки: применение в спецтранспорте

Огнестойкие пленки представляют собой специализированные материалы с добавлением антипиренов и огнезащитных слоев, способные выдерживать экстремальные термические нагрузки. Их ключевая задача – создание барьера, замедляющего распространение пламени и защищающего конструктивные элементы транспортного средства от прямого воздействия огня.

В спецтранспорте такие покрытия критически важны для повышения безопасности экипажа и груза при возникновении внештатных ситуаций. Они не поддерживают горение, обладают способностью к самозатуханию и минимизируют выделение токсичных веществ при термическом воздействии.

Характеристики и функциональное применение

| Ключевое свойство | Значение для спецтранспорта |

|---|---|

| Высокая температура воспламенения | Защищает кузов, раму и узлы при контакте с открытым пламенем (пожарные машины, военная техника) |

| Низкое дымообразование | Обеспечивает видимость в салоне при пожаре, облегчая эвакуацию (транспорт МЧС, кареты скорой помощи) |

| Термостойкость | Сохраняет целостность покрытия при кратковременном воздействии температур до +500°C (топливозаправщики, цистерны с ЛВЖ) |

| Аттестация по стандартам | Соответствие ГОСТ Р 53311, EN 13501-1 (классы A2, B), NFPA 701 – обязательное требование для допуска к эксплуатации |

Основные сферы использования:

- Пожарные расчетные автомобили и аварийно-спасательные модули

- Бронированная военная техника и транспорт для перевозки боеприпасов

- Машины для транспортировки легковоспламеняющихся веществ

- Спецавтомобили служб экстренного реагирования (МЧС, медицина катастроф)

Изоляция коррозии: оклейка в зонах с поврежденным ЛКП

Повреждения лакокрасочного покрытия (сколы, царапины, трещины) открывают прямой доступ влаги и реагентов к металлу кузова. Без оперативной изоляции очага коррозия стремительно распространяется под слоем краски, вызывая глубокое разрушение металла. Оклейка антикоррозийной пленкой создает физический барьер, блокирующий контакт агрессивной среды с уязвимым участком.

Для изоляции применяются специализированные пленки с бутилкаучуковым или полимерным клеевым слоем, обладающие абсолютной влагонепроницаемостью и адгезией к металлу. Ключевое требование – полная герметизация поврежденной зоны, исключающая проникновение кислорода и электролитов. Материал должен сохранять эластичность в температурном диапазоне от -40°C до +90°C, устойчивость к вибрациям и механическим нагрузкам.

Технология оклейки и материалы

Перед нанесением пленки обязательна тщательная подготовка:

- Зачистка очага: удаление рыхлой ржавчины, отслоившейся краски и загрязнений.

- Обезжиривание: обработка антисиликоном или спиртовым раствором.

- Сушка: исключение малейшей влаги на поверхности.

После подготовки на зону коррозии наносится пленка с обязательным разглаживанием от центра к краям для удаления воздушных пузырей. Кромки материала плотно прикатываются для создания монолитного покрытия. Основные типы изоляционных пленок:

| Тип пленки | Основа | Толщина | Ключевое свойство |

|---|---|---|---|

| Бутилкаучуковая | Бутиловый каучук + алюминиевая фольга | 0,3–0,5 мм | Сверхвысокая адгезия и герметичность |

| Полимерная | Модифицированный полиуретан | 0,2–0,3 мм | Эластичность + устойчивость к деформациям |

| Битумная | Стеклоткань + битумная пропитка | 1,0–1,5 мм | Защита от механических повреждений |

Важно: изоляция – временное решение для локализации коррозии до полноценного ремонта кузова. Срок эффективной защиты зависит от качества подготовки и типа пленки, составляя 1–3 года.

Миллеры винила: сравнение характеристик японского и европейского производства

Японские виниловые пленки выделяются технологичностью производства и адаптацией к экстремальным условиям. Основное сырье – первичный ПВХ с добавлением полиуретановых слоев, что обеспечивает повышенную устойчивость к солевым реагентам, УФ-излучению и перепадам температур. Толщина материала обычно составляет 150-200 микрон, а защитный ламинационный слой включает наночастицы керамики для самоочищения поверхности.

Европейские производители акцентируют внимание на экологической безопасности и эстетике. Используются модифицированные полиолефины и бесхлорные композиции, снижающие выделение летучих веществ при нагреве. Стандартная толщина – 120-180 микрон, при этом упор делается на улучшенную эластичность (до 250% против 180% у японских аналогов), что упрощает монтаж на сложные криволинейные поверхности.

Ключевые отличия

| Характеристика | Японские пленки | Европейские пленки |

|---|---|---|

| Срок эксплуатации | 7-10 лет | 5-7 лет |

| Цветостойкость | Класс 8 (по шкале Blue Wool) | Класс 7 |

| Термоусадочность | До 30% при 120°C | До 50% при 100°C |

| Клеевой слой | Акриловый (высокая адгезия) | Каучуковый (легкий демонтаж) |

Особенности эксплуатации: Японские материалы демонстрируют превосходство в стойкости к абразивному воздействию (тест Taber: 250 циклов против 180), но требуют профессионального монтажа из-за жесткости. Европейские аналоги чувствительны к щелочным моющим средствам, зато лучше сохраняют глянец в городских условиях благодаря добавлению фторопластов.

Важный аспект: Сертификация японских пленок включает тесты на устойчивость к тайфунам и морским туманам, тогда как европейские проходят проверку на соответствие директиве REACH по химической безопасности. Оба типа обеспечивают антиграффити-эффект, но механизм защиты различен:

- Японские: За счет плотной поверхностной текстуры

- Европейские: Благодаря олеофобным пропиткам

Плотность 2мил vs 8mil: сферы применения утолщенных материалов

Толщина виниловой пленки напрямую определяет ее эксплуатационные свойства и долговечность. Материал 2mil (примерно 50 микрон) является базовым стандартом, в то время как 8mil (около 200 микрон) относится к категории утолщенных, профессиональных покрытий. Этот значительный перепад в плотности кардинально меняет сферу их использования и предъявляемые к ним требования.

Выбор между 2mil и 8mil зависит от конкретных задач владельца авто и условий эксплуатации. Утолщенные пленки создают принципиально иной уровень защиты и обладают специфическими характеристиками, что делает их незаменимыми в ряде случаев, несмотря на более высокую стоимость и сложность монтажа.

Ключевые различия и области применения

Пленка 2mil (50 микрон):

- Основное назначение: Декоративная оклейка (цветная, хром, матовая текстура), краткосрочная защита (3-5 лет).

- Преимущества: Гибкость, простота монтажа на сложные поверхности, доступная цена, минимальное влияние на толщину кузовных панелей.

- Ограничения: Уязвимость к сколам от камней, царапинам, механическим повреждениям, меньшая стойкость к агрессивным средам.

- Идеально для: Смены цвета авто, создания матового эффекта, временной защиты нового ЛКП, бюджетных проектов.

Пленка 8mil (200 микрон):

- Основное назначение: Максимальная защита ЛКП от серьезных механических воздействий, долгосрочное использование (8+ лет).

- Преимущества: Выдающаяся стойкость к сколам, глубоким царапинам, абразивному воздействию песка и гравия, повышенная устойчивость к химикатам и мойкам высокого давления.

- Особенности: Требует высокого профессионализма при монтаже из-за жесткости и меньшей эластичности, заметно увеличивает толщину покрытия, высокая стоимость.

- Идеально для: Коммерческого транспорта (такси, доставка), внедорожников и пикапов (зоны повышенного риска - капот, крылья, бампер), защиты коллекционных авто, эксплуатации в тяжелых дорожных условиях (гравий, горные дороги), зон с высокой вероятностью вандализма.

| Критерий | 2mil (50 мкм) | 8mil (200 мкм) |

| Защита от сколов | Базовая | Максимальная |

| Стойкость к царапинам | Средняя | Высокая |

| Срок службы | 3-5 лет | 8+ лет |

| Сложность монтажа | Средняя | Высокая |

| Цена | Экономичная | Премиальная |