Плунжерная пара - производство, ремонт, замена, регулировка

Статья обновлена: 01.03.2026

Плунжерная пара – прецизионный узел топливных насосов высокого давления дизельных двигателей. Она отвечает за точную дозировку и подачу горючего под экстремальным давлением.

От состояния плунжерной пары напрямую зависят мощность мотора, расход топлива и экологические показатели. Микронные зазоры между плунжером и втулкой критичны для герметичности и производительности системы.

Статья рассматривает технологию изготовления пар, диагностику износа, методы восстановления геометрии сопрягаемых поверхностей, алгоритм замены узла и тонкости регулировки давления впрыска.

Определение плунжерной пары в дизельных топливных системах

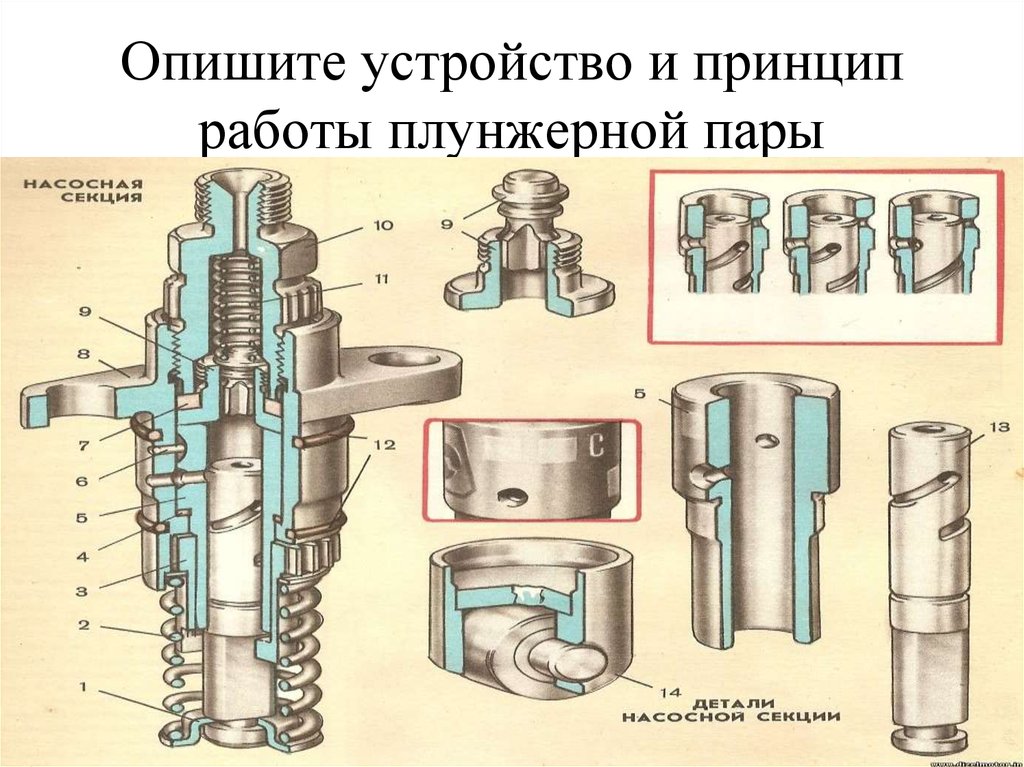

Плунжерная пара – это прецизионный узел топливного насоса высокого давления (ТНВД) дизельного двигателя, выполняющий ключевую функцию в создании и дозировании топливного заряда. Она состоит из двух основных компонентов: подвижного плунжера (цилиндрический поршень с винтовой канавкой или спиралью) и неподвижной втулки (гильзы) с высокоточным внутренним каналом.

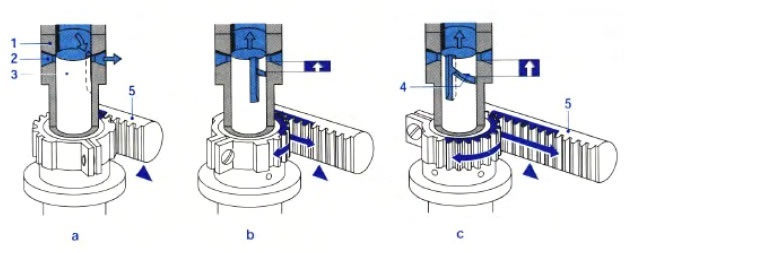

Принцип работы основан на возвратно-поступательном движении плунжера внутри втулки под действием кулачкового вала ТНВД. Вращение плунжера (через зубчатую рейку или иной механизм) изменяет положение винтовой канавки относительно перепускного отверстия во втулке, регулируя момент окончания подачи топлива и, следовательно, его объем на цикл. Это обеспечивает точное управление количеством топлива, подаваемым в цилиндр под давлением до 1500–2000 бар.

Ключевые характеристики и функции

Основные параметры, определяющие работу пары:

- Зазор между плунжером и втулкой (1–3 микрона) – обеспечивает герметичность без смазочных материалов за счет топлива.

- Твердость поверхностей – достигается закалкой (HRC 60–65) для износостойкости.

- Чистота обработки – шероховатость поверхностей не превышает Ra 0,05–0,1 мкм.

| Компонент | Материал | Основная функция |

|---|---|---|

| Плунжер | Легированная сталь (ХВГ, ШХ15) | Создание давления и регулировка подачи топлива |

| Втулка (гильза) | Высокоуглеродистая сталь | Формирование герметичной камеры с направляющей для плунжера |

Критически важными являются герметичность и износостойкость пары. Даже незначительный износ нарушает давление впрыска, приводя к:

- Падению мощности двигателя.

- Увеличению расхода топлива.

- Нестабильной работе на холостом ходу.

- Повышенной дымности выхлопа.

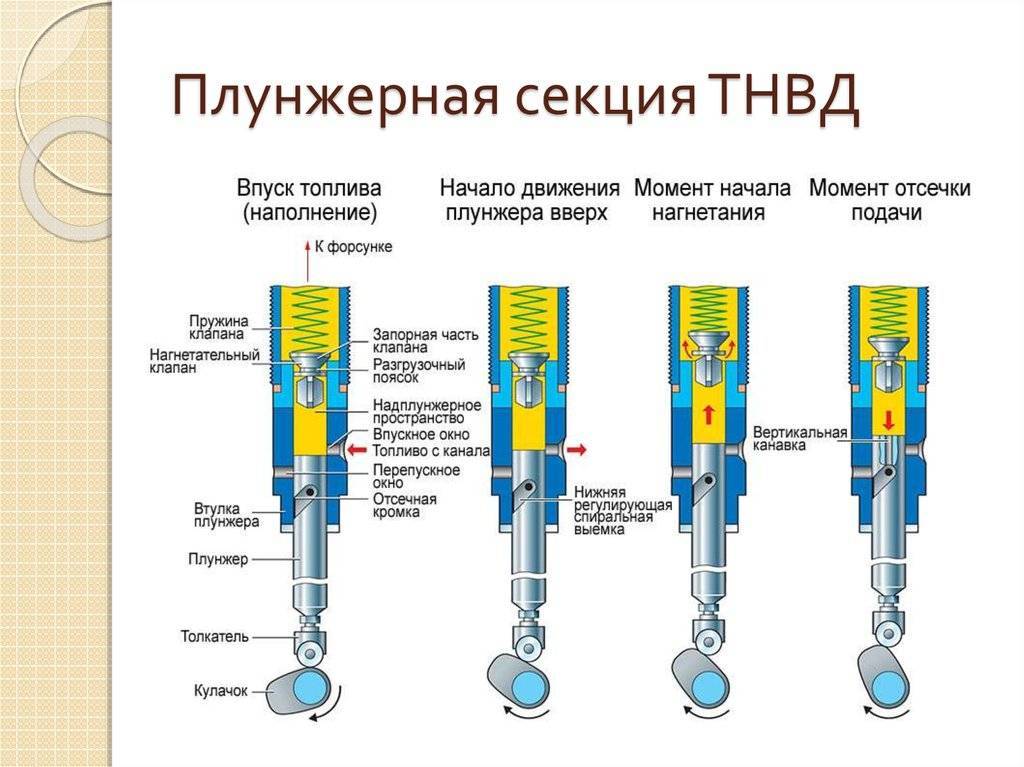

Базовый принцип работы плунжера и гильзы

Плунжерная пара состоит из двух прецизионных элементов: подвижного плунжера (цилиндрического поршня) и неподвижной гильзы (втулки). Зазор между ними составляет 1.5-4 микрона, что обеспечивает герметичность при экстремальных давлениях до 2000 бар. Точность притирки поверхностей исключает использование уплотнителей.

Работа основана на возвратно-поступательном движении плунжера, приводимого кулачковым валом ТНВД. При ходе вниз создаётся разрежение, открывающее впускной канал для забора топлива. При ходе вверх плунжер перекрывает канал, сжимая топливо и вытесняя его через нагнетательный клапан к форсункам.

Фазы рабочего цикла

| Фаза | Движение плунжера | Процесс |

|---|---|---|

| Всасывание | Вниз | Открытие впускного отверстия, заполнение надплунжерной полости топливом |

| Нагнетание | Вверх | Перекрытие отверстия, рост давления, вытеснение топлива через клапан |

Регулировка подачи топлива осуществляется поворотом плунжера специальным зубчатым сектором. На его поверхности выполнена спиральная канавка, которая влияет на момент закрытия впускного отверстия:

- Поворот изменяет активный рабочий ход

- Раннее перекрытие отверстия увеличивает подачу топлива

- Позднее перекрытие сокращает объём впрыска

Износ деталей или потеря герметичности приводят к падению давления, неравномерной работе двигателя и повышенному дымлению. Восстановление геометрии сопрягаемых поверхностей возможно только при специализированном ремонте.

Ключевые функции плунжерной пары в ТНВД

Плунжерная пара выступает центральным рабочим элементом топливного насоса высокого давления (ТНВД) дизельных двигателей. Она отвечает за преобразование механической энергии вращения кулачкового вала насоса в гидравлическую энергию топлива под экстремальным давлением.

Точность взаимодействия плунжера (поршня) и гильзы (втулки) определяет эффективность подачи топлива, его дозировку и синхронизацию впрыска. Герметичность этой пары критична для создания давления, необходимого для распыления солярки через форсунки.

Основные функции

- Нагнетание топлива: При движении плунжера вверх под действием кулачкового вала топливо сжимается в надплунжерном пространстве до значений 1500–2000 бар и выше.

- Точное дозирование: Продольная канавка или спираль на плунжере регулирует объем подачи топлива. Поворот плунжера рейкой ТНВД изменяет момент окончания подачи (отсечку), определяя порцию топлива на цикл.

- Создание рабочего давления: Микронные зазоры между плунжером и гильзой обеспечивают герметичность, предотвращая утечки при высоких нагрузках.

- Синхронизация впрыска: Начало подъема плунжера задает момент начала подачи топлива в цилиндр, синхронизируя работу насоса с тактами двигателя.

| Функция | Реализация | Последствия нарушений |

| Герметичность | Притирка пары с зазором 1–3 мкм | Падение давления, затрудненный пуск, дымный выхлоп |

| Дозирование | Поворот плунжера рейкой/электромагнитом | Нестабильные обороты, перерасход топлива |

| Нагнетание | Возвратно-поступательное движение плунжера | Снижение мощности, детонация |

Важно: Износ плунжерной пары напрямую влияет на КПД двигателя. Даже незначительные задиры или коррозия нарушают герметичность, приводя к падению давления и нарушению смесеобразования.

Материалы для изготовления пар: требования к стали

Сталь для плунжерных пар подвергается экстремальным нагрузкам: высокое давление (до 2000 бар), трение скольжения, кавитация, агрессивное воздействие топлива и коррозия. Основные требования включают исключительную износостойкость, минимальный коэффициент трения, высокую прочность и пластичность для сохранения геометрии при циклических нагрузках.

Критическим фактором является сохранение микрошероховатости рабочих поверхностей (Ra ≤ 0,1 мкм) на протяжении всего ресурса. Материал должен обладать стабильностью структуры в широком температурном диапазоне (-50°C до +150°C) и технологичностью для прецизионной обработки с допусками до 1-2 мкм.

Ключевые характеристики сталей

- Твердость: HRC 60-65 после поверхностного упрочнения

- Микроструктура: Мелкозернистый мартенсит без карбидных сеток

- Чистота: Класс включений не ниже ГОСТ 801 по ГОСТ 1778 (содержание серы/фосфора <0,015%)

| Тип стали | Марки | Метод упрочнения |

|---|---|---|

| Низкоуглеродистые цементуемые | 18ХГТ, 20ХН3А | Цементация (глубина 0,8-1,2 мм) |

| Высоколегированные | Х12МФ, 95Х18 | Объемная закалка + криогенная обработка |

| Порошковые | ASP® 2060 | Изостатическое прессование + закалка |

Дополнительно применяются поверхностные модификации: азотирование (толщина слоя 0,05-0,08 мм), ионно-плазменное напыление нитрида титана (TiN) или алмазоподобного углерода (DLC). Для плунжеров обязательна сквозная закалка с полной прокаливаемостью, исключающая деформацию при шлифовании.

Технология прецизионной обработки плунжеров

Прецизионная обработка плунжеров требует соблюдения допусков в пределах 1-3 микрон для диаметральных размеров и шероховатости поверхности Ra 0,05–0,1 мкм. Основные этапы включают черновую, получистовую и чистовую механическую обработку с последовательным уменьшением припусков и повышением точности оборудования.

Чистовая обработка осуществляется методом алмазного выглаживания или прецизионного шлифования на специализированных станках с ЧПУ. Обязательным условием является термостабилизация оборудования и заготовок для исключения температурных деформаций. Контроль геометрии проводится лазерными интерферометрами и электронными микрометрами в процессе производства.

Ключевые этапы обработки

- Подготовка заготовок: Отжиг пруткового металла для снятия внутренних напряжений

- Токарная обработка: Формирование базовой геометрии с припуском 0,2-0,3 мм

- Термообработка: Цементация или азотирование поверхности до твердости 60-65 HRC

- Шлифование: Обработка на бесцентрово-шлифовальных станках с алмазными кругами

- Суперфиниш: Алмазное выглаживание для достижения зеркальной поверхности

| Параметр | Требования | Метод контроля |

|---|---|---|

| Допуск диаметра | ±0,001 мм | Пневматический калибр |

| Овальность | ≤0,0005 мм | Оптический компаратор |

| Шероховатость | Ra 0,04-0,08 мкм | Профилометр |

Финишная доводка включает притирку парой "плунжер-втулка" с использованием абразивных паст. Для материалов применяются хромистые стали 20Х13 или порошковые сплавы с керамическими покрытиями, обеспечивающие износостойкость при давлении до 2000 бар.

Хонингование гильз для достижения микронных допусков

Хонингование гильз цилиндров – финишная абразивная обработка внутренних поверхностей для формирования точной геометрии и заданной шероховатости. Процесс выполняется на специализированных хонинговальных станках с использованием абразивных брусков (хонов), совершающих вращательные и возвратно-поступательные движения. Ключевая задача – обеспечить цилиндричность отверстия, минимальное отклонение от круглости и строгий контроль размера в пределах 5–10 микрон.

Качество обработки напрямую влияет на ресурс плунжерной пары: идеально гладкая поверхность снижает износ плунжера и гильзы, предотвращает утечки топлива под высоким давлением. Основные параметры регулируются изменением скорости вращения шпинделя, амплитуды хода, давления брусков и типа абразива (алмаз, CBN, керамика). Финишные операции включают плато-хонингование – создание микроскопических плато на поверхности для улучшения приработки и удержания масляной пленки.

Критерии контроля качества

- Шероховатость Ra/Rz: 0.1–0.4 мкм для Ra, 1–4 мкм для Rz.

- Угол хона: 40–60° перекрестных рисок для оптимального распределения смазки.

- Геометрия: конусность, бочкообразность и овальность ≤ 0.005 мм.

| Этап обработки | Инструмент | Допуск размера (мм) |

|---|---|---|

| Черновое хонингование | Крупнозернистые бруски (180–325 grit) | ±0.02 |

| Чистовое хонингование | Среднезернистые бруски (600–800 grit) | ±0.01 |

| Финишное (плато) | Мягкие войлочные или полимерные бруски | ±0.005 |

При ремонте гильз износ устраняют расточкой с последующим хонингованием до ремонтного размера. Для восстановления геометрии без снятия металла применяют балловку – пластическое деформирование поверхности специальным инструментом. Замена гильзы требуется при превышении допустимого диаметра, глубоких задирах или коррозии. После установки новой гильзы обязательна финишная хонинг-обработка с промывкой каналов для удаления абразивной пыли.

Контроль качества на этапе производства пары

Производство плунжерных пар требует прецизионных измерений на всех технологических стадиях. Каждая деталь (плунжер и гильза) проходит поэтапную проверку геометрических параметров с применением высокоточного оборудования. Соблюдение заданных допусков в микронах критически влияет на герметичность и производительность узла в топливной аппаратуре.

Контроль микрошероховатости рабочих поверхностей осуществляется профилометрами, так как от качества обработки зависит формирование топливной пленки и износостойкость. Параллельно проверяется твердость материалов роквелл-методом для подтверждения соответствия нормам закалки. На финальной сборке тестируется подвижность плунжера в гильзе при разных температурных режимах.

Ключевые методы контроля

- Геометрические параметры:

- Диаметры плунжера/гильзы в 3+ сечениях пневмопробками

- Круглость и цилиндричность интерферометрами

- Соосность ответственных поверхностей

- Поверхностные характеристики:

- Шероховатость Ra ≤ 0,1 мкм (профилография)

- Отсутствие задиров при 200-кратном увеличении

| Контролируемый параметр | Допуск | Оборудование |

|---|---|---|

| Зазор в сопряжении | 1,5-3,5 мкм | Прецизионные калибры |

| Твердость HRC | 62-65 (плунжер) 58-62 (гильза) |

Твердомер Роквелла |

| Давление герметичности | ≥300 кгс/см² | Гидравлические стенды |

- Испытание на герметичность: Подача керосина под давлением 400 атм с замером утечек через зазор

- Ходовая приработка: Прокачка топлива в термокамере (+80°C) с контролем плавности хода

- Дефектоскопия: Магнитопорошковый метод для выявления микротрещин

Браковке подлежат пары с отклонениями >5% от норм по любому параметру. Удовлетворительные образцы маркируются партией и сертифицируются с внесением в базу данных производственного контроля.

Притирка компонентов для идеального сопряжения

Притирка плунжера и гильзы – критически важный этап производства или ремонта пары, обеспечивающий герметичность и точность хода. Процесс заключается в взаимной обработке сопрягаемых поверхностей абразивными составами для устранения микронеровностей. Достигается это возвратно-поступательным движением плунжера внутри гильзы с одновременным вращением, что создает перекрестный рисунок микроцарапин.

Точность притирки определяет рабочее давление топливной аппаратуры и ресурс узла. Используются пасты на основе карбида кремния, алмазной крошки или окиси хрома с последовательным уменьшением зернистости. Обязательна промежуточная промывка деталей в ультразвуковой ванне для полного удаления абразива между стадиями обработки.

Технология и контроль процесса

- Этапы зернистости: Начинают с грубых паст (F400-F600) для снятия припуска, завершают суперфинишными (F1000-F2000) для формирования зеркальной поверхности.

- Контроль усилия: Давление притира не должно превышать 0.5-1.5 кг/см² во избежание деформации.

- Проверка герметичности: После притирки пару тестируют на стенде – падение давления топлива под плунжером за 30 сек не должно превышать 20-50 бар (зависит от модели ТНВД).

| Параметр | Норма для новой пары | Предел износа |

|---|---|---|

| Зазор плунжер-гильза | 1-3 мкм | 5-6 мкм |

| Шероховатость Ra | 0,05-0,1 мкм | 0,2 мкм |

Важно: При глубоких задирах (более 0,005 мм) притирка неэффективна – требуется замена пары. После обработки проверяют "проворачиваемость": гильзу, установленную вертикально, плунжер должен опускаться под собственным весом за 2-5 секунд.

Основные причины износа плунжерных пар

Интенсивность износа плунжерных пар напрямую зависит от условий эксплуатации и качества обслуживания топливной системы. Основными разрушающими факторами являются механические, коррозионные и эрозионные воздействия.

Своевременное выявление причин износа позволяет предотвратить критическое снижение производительности ТНВД и дорогостоящий ремонт. Ключевые факторы, сокращающие ресурс узла, перечислены ниже.

Факторы, ускоряющие износ:

- Абразивное воздействие: Попадание микрочастиц грязи, металлической стружки или песка с топливом вызывает царапины на прецизионных поверхностях плунжера и втулки.

- Коррозия: Образование конденсата в топливе, наличие сернистых соединений или биологических примесей приводит к химическому разрушению рабочих поверхностей.

- Кавитация: Схлопывание паровых пузырьков при резких перепадах давления создаёт микроударные нагрузки, выкрашивающие материал.

- Нарушение смазывания: Недостаточная смазывающая способность топлива, использование неподходящих присадок или низкокачественного горючего.

- Термические перегрузки: Локальный перегрев из-за утечек топлива, заклинивания плунжера или работы на предельных нагрузках.

- Вибрации и ударные нагрузки: Дисбаланс деталей ТНВД, некорректная установка или эксплуатация двигателя с детонацией.

- Естественная усталость металла: Постепенная деградация структуры материала под воздействием цикличных высоких давлений (30-200 МПа).

Диагностика проблем по снижению давления ТНВД

Снижение давления в топливной системе напрямую указывает на неисправности плунжерной пары или сопутствующих компонентов ТНВД. Первичная диагностика начинается с исключения внешних факторов: проверки целостности топливных магистралей, герметичности соединений и чистоты фильтров тонкой/грубой очистки. Обязательно анализируются сопутствующие симптомы – неравномерная работа двигателя, затрудненный пуск или потеря мощности при нагрузках.

Для точной локализации дефекта используется замер давления топлива на разных режимах работы двигателя с помощью штатного или внешнего манометра. Показания сравниваются с нормативными значениями производителя. Дополнительно выполняется тестирование производительности насоса на стенде, где имитируются рабочие циклы под нагрузкой с контролем подачи топлива и герметичности элементов.

Методы выявления причин падения давления

- Проверка герметичности плунжерной пары:

- Визуальный осмотр на предмет задиров, коррозии

- Замер зазора между плунжером и втулкой микрометром

- Тест на пропуск топлива под нагрузкой

- Диагностика сопряженных компонентов:

Компонент Метод проверки Критерий неисправности Нагнетательные клапаны Контроль давления в момент отсечки Скачкообразное падение давления Регулятор давления Проверка сопротивления обмотки Отклонение от нормы 15-20 Ом Подкачивающий насос Замер давления в контуре низкого давления Значение ниже 0.5 Бар - Анализ топлива:

- Определение наличия воды или абразивных частиц

- Проверка вязкости и соответствия сезону

При выявлении износа плунжерной пары обязательна парная замена комплекта. Установка деталей от разных производителей или с различной степенью износа приводит к ускоренному выходу из строя. После замены выполняется регулировка угла опережения впрыска и тест-драйв с контролем давления на всех режимах работы двигателя.

Определение износа по состоянию топливных форсунок

Диагностика износа плунжерных пар возможна через анализ работы топливных форсунок. Неравномерное распыление топлива, подтеки или изменение формы факела впрыска указывают на снижение давления в ТНВД из-за износа прецизионных поверхностей пары. Нарушение герметичности нагнетательных клапанов, вызванное дефектами плунжера и гильзы, также проявляется каплями топлива на распылителе после остановки двигателя.

Косвенным признаком служит увеличение дымности выхлопа: серый или черный дым при нормальной регулировке угла опережения впрыска сигнализирует о недостаточном давлении подачи топлива. Замер производительности каждой секции ТНВД на стенде с одновременной проверкой форсунок на давление впрыска и качество распыла позволяет точно локализовать изношенные пары.

Критерии оценки износа

- Неравномерность работы двигателя

Пропуски воспламенения на отдельных цилиндрах при проверке на холостом ходу - Визуальные признаки на распылителе

- Капли топлива после выключения зажигания

- Коническая форма факела вместо правильного тумана

- Асимметричное распыление

- Изменение характеристик впрыска

Параметр Норма При износе Давление начала впрыска 150-300 бар Снижение на 15-40% Объем впрыска за цикл По спецификации двигателя Разброс свыше 5% между цилиндрами Герметичность иглы распылителя 0 сек. протечки Появление капель за 15-30 сек.

Подтверждением критического износа служит невозможность достижения номинального давления при регулировке ТНВД на стенде. В таких случаях восстановление герметичности пары шлифовкой или притиркой невозможно – требуется замена комплекта с последующей индивидуальной подборкой по давлению начала впрыска для каждой форсунки.

Признаки закоксовывания: потеря герметичности

Закоксовывание плунжерной пары провоцирует образование твердых отложений на прецизионных поверхностях плунжера и втулки. Эти наросты нарушают плотность прилегания сопрягаемых деталей, создавая микрозазоры в зоне высокого давления.

Потеря герметичности проявляется в неконтролируемых утечках топлива через зазоры между плунжером и гильзой. Это приводит к критическому падению давления впрыска, нарушению синхронизации подачи топлива и снижению производительности ТНВД.

Диагностируемые симптомы

- Затрудненный холодный запуск – стартеру требуется больше времени для создания требуемого давления в топливной рампе

- Неустойчивые обороты холостого хода с характерным "троением" двигателя из-за неравномерной подачи топлива

- Снижение мощности и отзывчивости при резком нажатии педали акселератора

- Повышенный расход топлива (до 15-20%) при сохранении стандартных режимов эксплуатации

- Видимые подтеки солярки на корпусе насоса в зоне установки плунжерных пар

- Характерные стуки в ТНВД при работе под нагрузкой из-за кавитационных процессов

Для подтверждения диагноза выполняют замер давления в топливной системе специальным манометром. Показатели ниже нормы (обычно 150-300 бар в зависимости от модели) при работающем двигателе прямо указывают на разгерметизацию пары.

Последствия коррозии на поверхностях трения

Коррозия на рабочих поверхностях плунжера и гильзы нарушает геометрическую точность деталей. Образование окислов и раковин увеличивает шероховатость, разрушает защитный слой наклепа и создает локальные зоны повышенного износа. Это приводит к потере герметичности пары даже при сохранении номинальных зазоров.

Кавитационная эрозия усугубляет коррозионные повреждения, особенно в зонах резкого изменения давления топлива. Разрушение поверхности ускоряет абразивный износ из-за попадания продуктов коррозии в топливо. Микротрещины в корродированных участках становятся очагами усталостных разрушений под циклическими нагрузками.

Ключевые риски для топливной системы

- Падение давления впрыска из-за утечек через поврежденные зоны

- Неравномерная подача топлива к форсункам

- Зависание плунжера в гильзе при локальной коррозии

- Повышенный износ распылителей форсунок абразивными частицами

При ремонте корродированные пары не подлежат восстановлению - микронеровности невозможно устранить полировкой без нарушения допусков. Регулировка давления на таких парах дает временный эффект из-за прогрессирующего износа. Единственное решение - замена с обязательной промывкой топливных магистралей.

| Тип повреждения | Влияние на работу | Метод контроля |

|---|---|---|

| Точечная коррозия | Утечки топлива | Пневмотест под давлением |

| Кольцевые борозды | Падение производительности | Замер подачи на стенде |

| Кавитационные раковины | Вибрация плунжера | Визуальный осмотр |

Оборудование для замера зазора в плунжерной паре

Точное измерение зазора между плунжером и гильзой критически важно для диагностики износа и определения пригодности пары к дальнейшей эксплуатации. Несоответствие зазора техническим нормативам приводит к падению давления впрыска, утечкам топлива и нарушению работы топливной системы.

Контроль зазора выполняется на специализированном оборудовании, обеспечивающем высокую точность измерений в микрометрическом диапазоне. Основные методы включают косвенные расчеты через измерение герметичности и прямые замеры с использованием прецизионных инструментов.

Ключевое оборудование и методики

- Пневматические стенды: Определяют зазор косвенно по скорости падения давления воздуха, подаваемого в гильзу при фиксированном положении плунжера. Автоматизированные версии выводят данные на цифровой дисплей.

- Микрометрические нутромеры: Используются с индикаторами часового типа (индикаторными головками) для прямого замера внутреннего диаметра гильзы в нескольких плоскостях.

- Микрометры наружные: Применяются для точного измерения диаметра плунжера с погрешностью до 0,1 мкм.

| Оборудование | Точность измерения | Принцип работы |

|---|---|---|

| Пневмостенд | ±0,5 мкм | Фиксация падения давления воздуха в герметизированной полости |

| Нутромер с индикатором | ±1 мкм | Механическое сравнение размеров через измерительные штифты |

| Микрометр рычажный | ±0,5 мкм | Контактное измерение наружных диаметров |

Важно! Замеры проводятся при температуре 20±1°C для исключения теплового расширения. Плунжер и гильза предварительно очищаются от загрязнений и дефектов поверхности. Критерием браковки служит превышение зазора над паспортным значением (обычно 1,5-4 мкм в зависимости от модели ТНВД).

Восстановление геометрии методом перешлифовки

Перешлифовка плунжерных пар – технология восстановления геометрии рабочих поверхностей плунжера и гильзы путём механической обработки на специализированном шлифовальном оборудовании. Применяется при наличии допустимых задиров, эллипсности или конусности на деталях, когда износ не превышает критических значений. Цель процесса – возвращение исходных размеров, формы и шероховатости сопрягаемых поверхностей для обеспечения герметичности и работоспособности пары.

Процедура требует высокой точности: отклонение цилиндричности после обработки не должно превышать 0,001–0,002 мм, а шероховатость – соответствовать Ra 0,05–0,1 мкм. Плунжер и гильза шлифуются раздельно с последующей индивидуальной притиркой друг к другу. Ключевой этап – финишная доводка для достижения необходимого класса герметичности. После перешлифовки обязательна промывка ультразвуком для удаления абразивных частиц.

Этапы и особенности технологии

- Диагностика: Замер геометрических параметров микрометрами и нутромерами, выявление зон износа.

- Шлифовка гильзы: Обработка внутренней поверхности на прецизионном внутришлифовальном станке с алмазными кругами.

- Шлифовка плунжера: Восстановление наружного диаметра на круглошлифовальном станке с ЧПУ.

- Притирка: Ручная или механизированная доводка пары абразивными пастами (например, ГОИ) до равномерного прилегания.

- Контроль герметичности: Проверка на стенде под давлением (до 300–400 бар) по времени падения давления.

Ограничения метода: Перешлифовка возможна только при износе до 5–10 мкм. При больших повреждениях, глубоких рисках или изменении структуры металла восстановление нецелесообразно – требуется замена пары. Повторная перешлифовка одной пары допустима не более 1–2 раз из-за уменьшения толщины стенок гильзы.

| Параметр | Допустимое отклонение после перешлифовки |

|---|---|

| Цилиндричность | ≤ 0,001–0,002 мм |

| Шероховатость (Ra) | 0,05–0,1 мкм |

| Радиальный зазор в паре | 1–3 мкм |

| Падение давления при испытании | ≤ 5–10 бар/сек (зависит от модели ТНВД) |

Важно! После восстановления пара должна пройти хонингование для формирования микрорельефа, удерживающего топливную плёнку. При несоблюдении технологии возможно заклинивание плунжера или потеря давления в системе.

Технология селективной сборки после ремонта

Селективная сборка применяется при восстановлении плунжерных пар для компенсации износа рабочих поверхностей. Технология основана на сортировке отремонтированных плунжеров и гильз по фактическим размерам после механической обработки (шлифовки, притирки) с последующим соединением компонентов в пары с оптимальным зазором. Точность измерений достигается микрометрами или пневмометрическими приборами с погрешностью не более 0,5 мкм.

Процесс начинается с раздельной калибровки всех деталей. Плунжеры и гильзы группируют по размерным категориям с шагом 1-2 мкм, маркируя каждую группу. Критически важно соблюдать температурный режим 20±1°C при измерениях. Подбор пар осуществляется по принципу "наибольший плунжер с наименьшей гильзой" в пределах одной категории для обеспечения зазора 1,5-3 мкм, гарантирующего герметичность и подачу топлива под давлением 1500-2000 бар.

Этапы селективной сборки

- Контроль геометрии: Проверка цилиндричности и овальности (допуск ≤0,4 мкм)

- Сортировка по размерам: Формирование 5-7 групп с интервалом 1-2 мкм

- Попарный подбор: Комбинирование деталей из смежных групп для достижения проектного зазора

- Финишная притирка: Окончательная доводка сопрягаемых поверхностей в собранной паре

| Параметр | Норматив | Инструмент контроля |

|---|---|---|

| Допуск зазора | 1.5-3 мкм | Калибр-пробка |

| Шероховатость | Ra 0,05-0,1 мкм | Профилометр |

| Герметичность | 0 капель/мин (при 300 бар) | Контрольный стенд |

После сборки обязательно проводят гидравлические испытания на герметичность под давлением. Пары, не прошедшие проверку, подвергаются повторной притирке или бракуются. Технология позволяет использовать детали с износом до 8-10 мкм, сокращая затраты на ремонт на 40-60% по сравнению с заменой новыми узлами.

Ультразвуковая очистка каналов от отложений

Ультразвуковая очистка применяется для удаления загрязнений из прецизионных каналов плунжерных пар, недоступных механическим методам. Процесс основан на кавитации: высокочастотные звуковые волны создают в моющем растворе микроскопические пузырьки, которые схлопываются с высокой энергией, разрушая и отслаивая накипь, продукты износа и закоксованные остатки топлива.

Оборудование включает ультразвуковую ванну со специальной химической рецептурой (часто щелочные или кислотные составы) и генератор частотой 25-40 кГц. Детали полностью погружаются в раствор на 10-30 минут, при этом кавитационные микровзрывы проникают в сложные полости, включая нагнетательные каналы и зазоры между плунжером и гильзой.

Ключевые этапы и требования

Подготовка: Демонтаж пары, предварительная промывка для удаления крупных частиц. Выбор раствора зависит от типа отложений (соли, смолы, углеродистые отложения).

Параметры очистки:

- Температура раствора: 50-70°C (усиливает химическую реакцию)

- Концентрация моющего средства: строго по инструкции во избежание коррозии

- Контроль времени: превышение вызывает эрозию поверхностей

Контроль качества:

- Визуальный осмотр каналов под увеличением

- Продувка сжатым воздухом для проверки проходимости

- Тест на герметичность после сборки

| Преимущества | Риски при нарушении технологии |

|---|---|

| Удаление отложений в глухих зонах | Микротравмы поверхности кавитацией |

| Сохранение геометрии деталей | Коррозия от агрессивных реагентов |

| Одновременная очистка нескольких партий | Остаточные загрязнения при низкой температуре |

Важно: После очистки обязательна многоступенчатая промывка в дистиллированной воде и сушка горячим воздухом для исключения коррозии. Метод не применяется при наличии механических повреждений гильз.

Критерии замены плунжерной пары: экономическая целесообразность

Решение о замене плунжерной пары базируется на тщательном экономическом анализе, сопоставляющем затраты на ремонт существующей пары со стоимостью и выгодами установки новой. Необходимо выйти за рамки простого сравнения цен на детали, учитывая комплекс факторов.

Ключевым показателем является определение точки, когда совокупные затраты на поддержание работоспособности изношенной пары (включая повторные регулировки, потерю топлива, снижение мощности и риск внезапного отказа) превышают стоимость и ожидаемую экономию от установки новой, гарантирующей восстановление заводских параметров впрыска и топливной экономичности.

Основные экономические факторы для анализа

При оценке целесообразности замены необходимо рассчитать и сравнить следующие затраты и потенциальные убытки:

- Стоимость новой плунжерной пары (или комплекта).

- Стоимость работ по замене (демонтаж ТНВД, замена пары, сборка, установка).

- Затраты на диагностику и регулировку ТНВД после замены пары на стенде.

- Потери из-за снижения эффективности изношенной пары:

- Повышенный расход топлива (основной экономический фактор).

- Снижение мощности двигателя (косвенные потери производительности).

- Ухудшение запуска, нестабильная работа.

- Риск и стоимость последствий отказа:

- Внезапная остановка двигателя (простой, эвакуация).

- Повреждение других элементов ТНВД (распределительного вала, подшипников) или форсунок из-за некачественного впрыска.

- Ускоренный износ цилиндропоршневой группы из-за нарушения смесеобразования.

- Стоимость и эффективность ремонта существующей пары:

- Возможность и стоимость притирки/доводки пары (часто временная мера).

- Эффективность регулировок для компенсации износа (пределы компенсации, частота требуемых повторных регулировок).

- Остаточный ресурс других компонентов ТНВД: Если насос в целом изношен, вложение в новую пару может быть неоправданным.

Экономический порог замены: Замена становится экономически оправданной, когда сумма текущих потерь от эксплуатации изношенной пары (топливо + мощность + риски) и ожидаемых затрат на поддержание ее работоспособности до планового капремонта ТНВД превышает сумму затрат на покупку и установку новой пары плюс ожидаемая экономия топлива за оставшийся срок службы насоса после замены.

| Фактор | Изношенная Пара (Затраты/Риски) | Новая Пара (Затраты/Выгоды) |

|---|---|---|

| Непосредственная стоимость | Регулировки, возможный ремонт пары | Цена новой пары + работа по замене + регулировка |

| Эксплуатационные затраты | Повышенный расход топлива, потери мощности | Восстановление нормативного расхода топлива и мощности |

| Риски и потенциальные убытки | Высокий риск внезапного отказа, повреждение других узлов двигателя, простой | Минимизация рисков, надежная работа, предсказуемый ресурс |

| Ресурс ТНВД | Ускоренный износ других деталей насоса | Сохранение ресурса насоса при своевременной замене |

Заключение: Экономическая целесообразность замены плунжерной пары возникает не просто при ее износе, а когда этот износ приводит к значительным и растущим эксплуатационным потерям и повышенным рискам, стоимость которых в краткосрочной/среднесрочной перспективе перевешивает единовременные затраты на установку новой пары. Расчет должен учитывать конкретные условия эксплуатации (интенсивность использования, стоимость топлива, стоимость простоя) и остаточный ресурс топливной аппаратуры в целом.

Подбор новой пары по каталожным номерам ТНВД

Подбор новой плунжерной пары осуществляется исключительно по каталожным номерам, указанным в технической документации производителя ТНВД или двигателя. Эти номера формируются с учётом точных геометрических параметров, материала изготовления и допусков конкретной модели насоса. Использование оригинальных каталогов от Bosch, Denso, Delphi, Zexel или других производителей является обязательным условием корректного выбора.

Каталожный номер плунжерной пары обычно содержит информацию о диаметре плунжера, рабочей длине, конструктивных особенностях (наличие сливного пояска, тип запирающего элемента), а также коде производителя. Например, номер 146050-0720 (Bosch) или 095000-7320 (Denso) однозначно идентифицирует совместимую деталь. Недопустима замена по внешнему виду или "аналогичным" параметрам без сверки с официальными справочниками.

Ключевые шаги при подборе

- Идентификация модели ТНВД: Определите точный тип и модель топливного насоса (маркировка на корпусе, данные шильдика, спецификация двигателя).

- Поиск каталожного номера: Найдите в технической документации на ТНВД или в электронных каталогах производителя оригинальный номер плунжерной пары. Если оригинал отсутствует, используйте номер на старой паре (требует осторожности – номер может быть стёрт).

- Верификация по базам: Проверьте найденный номер в актуальных каталогах поставщиков или на официальных сайтах. Убедитесь, что пара соответствует:

- Марке и модели двигателя

- Году выпуска

- Коду ТНВД (например, CP3S3 для Common Rail)

- Проверка маркировки: Убедитесь, что номер на упаковке новой пары полностью совпадает с требуемым. Остерегайтесь подделок – оригинальные детали имеют чёткую лазерную гравировку и защитные элементы.

Важно: Некорректный подбор приводит к нарушению давления впрыска, неравномерной работе цилиндров, повышенному износу или мгновенному выходу ТНВД из строя. При отсутствии точных данных обратитесь к специалистам с оборудованием для идентификации насоса.

Порядок демонтажа изношенной плунжерной пары

Перед началом любых работ с топливным насосом высокого давления (ТНВД) необходимо сбросить давление в топливной системе согласно инструкции производителя. Обязательно отсоедините аккумуляторную батарею для предотвращения случайного запуска двигателя. Обеспечьте максимальную чистоту рабочей зоны, так как попадание даже мельчайших частиц грязи в насос недопустимо.

Тщательно очистите наружные поверхности ТНВД, особенно вокруг крышки головки насоса или места установки плунжерной пары, используя подходящий очиститель и щетки. Подготовьте чистые емкости для снятых деталей и инструменты, чтобы исключить их загрязнение. Зафиксируйте взаимное положение всех снимаемых элементов (например, положение регулировочных винтов, шайб) с помощью меток или путем точного замера выступов.

Этапы демонтажа плунжерной пары

Снятие топливопроводов и крышки головки насоса (при необходимости):

- Аккуратно отверните гайки высокого давления, соединяющие нагнетательные топливопроводы с соответствующими штуцерами плунжерных пар. Немедленно закройте отверстия в штуцерах и концах топливопроводов чистыми защитными заглушками.

- Отверните крепежные болты (обычно 3-4 шт.), удерживающие крышку головки насоса. Снимите крышку вместе с уплотнительной прокладкой. Осмотрите прокладку, при необходимости замените ее во время сборки.

Демонтаж плунжерной пары:

- Найдите и ослабьте стопорный винт, фиксирующий гильзу (втулку) плунжерной пары в корпусе насоса. Этот винт часто расположен сбоку корпуса ТНВД напротив соответствующей секции.

- Используя специальный съемник (обычно резьбовой) или подходящий выколотый инструмент строго по оси гильзы, аккуратно выпрессовывайте гильзу из ее посадочного места в корпусе насоса. Избегайте перекосов и ударных нагрузок.

- После извлечения гильзы, из ее внутреннего канала осторожно извлеките сам плунжер. Никогда не вынимайте плунжер до извлечения гильзы! Поместите гильзу и плунжер в чистую емкость с дизельным топливом или специальной консервирующей жидкостью.

- Извлеките возвратную пружину плунжера, толкатель (роликовый или шариковый), регулировочные прокладки (шайбы) и другие мелкие детали, связанные с данной секцией. Тщательно промаркируйте их положение и принадлежность к конкретной паре.

Очистка посадочного места:

- После извлечения пары тщательно очистите посадочное гнездо гильзы в корпусе ТНВД от остатков старого топлива, нагара и возможных загрязнений, используя мягкие щетки и чистый растворитель.

- Проверьте состояние посадочного места и каналов подачи/отвода топлива на предмет задиров, коррозии или других повреждений.

| Инструменты/Материалы | Назначение |

|---|---|

| Набор чистых рожковых/накидных ключей | Отворачивание гаек топливопроводов и крепежа |

| Специальный съемник для гильз плунжерных пар | Аккуратное выпрессовывание гильзы без повреждений |

| Чистые защитные заглушки | Закрытие отверстий топливопроводов и штуцеров |

| Чистый дизель/растворитель, щетки, ветошь без ворса | Очистка деталей и посадочных мест |

| Чистые емкости с крышками | Хранение снятых деталей |

| Маркировочные средства (краска, керн) | Фиксация положения регулировочных элементов |

Очистка посадочных мест перед установкой

Качество очистки посадочных гнёзд напрямую влияет на герметичность посадки плунжерной пары и её долговечность. Даже микроскопические частицы стружки, абразива или грязи при установке вызывают перекосы, локальные напряжения и преждевременный износ прецизионных поверхностей.

Остатки старого масла, нагара или уплотнительных материалов препятствуют корректному прилеганию детали, нарушают теплопередачу и могут спровоцировать заклинивание при температурном расширении. Непродуманная очистка сводит на нет точность изготовления или ремонта пары.

Технология очистки

- Механическое удаление крупных загрязнений мягкой щёткой или пластиковым скребком без царапания поверхностей.

- Обезжиривание посадочной зоны и каналов подачи топлива с помощью безворсовых салфеток, смоченных в:

- Специализированном очистителе для топливной аппаратуры

- Уайт-спирите

- Ацетоне (при отсутствии резиновых уплотнителей)

- Продувка сжатым воздухом под давлением 2-4 атм:

- Обязательно использование влагоотделителя на линии

- Направление струи – от топливных каналов к выходным отверстиям

- Контроль чистоты визуальным осмотром и повторное протирание чистой салфеткой до полного отсутствия следов загрязнений.

| Материал | Применение | Ограничения |

|---|---|---|

| Ветошь х/б | Запрещена | Оставляет волокна |

| Металлические щётки | Запрещены | Повреждают зеркало гнезда |

| Аэрозольные очистители | Разрешены | Требуют полной сушки перед установкой |

Перед монтажом новой пары поверхности дополнительно обрабатывают топливом для смазки. Игнорирование любого этапа очистки приводит к снижению давления впрыска и утечкам топлива через зазоры.

Запрессовка гильзы с соблюдением соосности

Гильза плунжерной пары устанавливается в корпус топливного насоса высокого давления (ТНВД) методом прессовой посадки с минимальным допустимым зазором. Критически важно обеспечить идеальную соосность гильзы с посадочным отверстием во избежание перекоса, который приведёт к заклиниванию плунжера, неравномерному износу или нарушению герметичности.

Запрессовка выполняется на гидравлическом или механическом прессе с использованием специальной оправки, точно центрирующей гильзу относительно отверстия. Усилие прессования контролируется манометром и должно соответствовать техническим требованиям производителя (обычно в диапазоне 3–10 кН). Перед установкой посадочные поверхности очищаются от загрязнений и смазываются тонким слоем дизельного топлива.

Ключевые этапы технологии

- Подготовка поверхностей: Обезжиривание посадочного гнезда в корпусе ТНВД и наружной стенки гильзы.

- Центрирование: Фиксация корпуса в прессовом приспособлении с выверкой по контрольным точкам.

- Направление гильзы: Установка гильзы в оправку, исключающую контакт кромок с корпусом до начала запрессовки.

- Прессование: Плавное наращивание усилия пресса строго по оси отверстия до полной посадки гильзы.

- Контроль глубины: Проверка положения бурта гильзы относительно корпуса щупом или индикатором.

Параметры контроля качества

| Параметр | Допуск | Метод проверки |

| Соосность гильзы | ≤ 0.01 мм | Индикаторное измерение биения |

| Глубина посадки | ±0.05 мм | Микрометр / калибр-шаблон |

| Усилие запрессовки | По спецификации ТНВД | Манометр пресса |

После запрессовки обязательна проверка плавности хода плунжера вручную. При малейшем заедании гильза подлежит замене. Нарушение технологии вызывает дисбаланс давления в камерах ТНВД и преждевременный выход узла из строя.

Предпусковая прокачка топлива для удаления воздуха

Воздух в топливной системе дизельного двигателя нарушает работу плунжерной пары, так как газовые пузыри сжимаются под давлением, препятствуя созданию необходимого для впрыска усилия. Это приводит к нестабильной подаче топлива, перебоям в работе двигателя и ускоренному износу прецизионных поверхностей пары из-за сухого трения.

При замене или ремонте плунжерной пары прокачка становится обязательной операцией, поскольку демонтаж узла неизбежно приводит к попаданию воздуха в магистрали. Даже незначительное количество воздуха вызывает падение давления в нагнетательной секции ТНВД и нарушение синхронизации впрыска между цилиндрами.

Технология удаления воздуха из системы

Прокачка выполняется ручным насосом низкого давления или электронным топливоподкачивающим насосом (в зависимости от конструкции). Ключевые этапы:

- Открытие запорных клапанов на фильтрах тонкой/грубой очистки.

- Последовательное ослабление соединений от бака к ТНВД: сначала на фильтре, затем на входе насоса, нагнетательных магистралях.

- Прокачка до появления плотной струи без пузырей в каждой точке.

Контроль качества: после запуска двигателя проверяют отсутствие подтеканий в зоне плунжерной пары и равномерность работы на холостом ходу. При сохранении воздушных пробок используют диагностический сканер для принудительной активации топливоподкачивающего насоса через ЭБУ.

| Тип насоса | Особенности прокачки | Риски при нарушении |

|---|---|---|

| Ручной подкачивающий | Требует 10-15 циклов нажатия, контроль на выходном штуцере | Неполное удаление воздуха, деформация мембраны насоса |

| Электрический топливоподкачивающий | Автоматическая прокачка при включении зажигания | Перегрев насоса при длительной работе "всухую" |

Важно: после замены плунжерной пары прокачку совмещают с регулировкой момента впрыска. На системах Common Rail дополнительно активируют форсунки через диагностическое оборудование для удаления остаточного воздуха из рампы.

Назначение регулировки момента начала подачи

Регулировка момента начала подачи топлива плунжерной парой является критически важной операцией для обеспечения правильной работы дизельного двигателя. Её основное назначение заключается в точной синхронизации начала впрыска топлива в камеру сгорания с положением поршня в цилиндре на такте сжатия.

Правильно установленный момент начала подачи гарантирует, что топливо успеет полностью смешаться с воздухом, нагреться до температуры самовоспламенения и сгореть наиболее эффективно в оптимальной фазе цикла двигателя. Это напрямую определяет ключевые показатели: мощность, экономичность, экологичность выбросов и общую долговечность силового агрегата.

Последствия неправильной регулировки момента подачи

Отклонение от оптимального момента начала подачи топлива приводит к существенным негативным последствиям:

- Запаздывание впрыска (поздняя подача):

- Снижение мощности двигателя и ухудшение приемистости.

- Повышенный расход топлива.

- Усиление дымности выхлопа (черный или серый дым) из-за неполного сгорания.

- Перегрев двигателя, особенно выпускного тракта.

- Преждевременный впрыск (ранняя подача):

- Жесткая работа двигателя, характерный металлический стук (стук пальцев).

- Повышенный риск детонационного сгорания, разрушающего детали ЦПГ.

- Повышенные механические нагрузки на коленчатый вал, шатуны, поршни.

- Повышенный расход топлива.

- Возможен перегрев двигателя.

Особую важность точная регулировка имеет для многоцилиндровых двигателей. Неравномерность момента начала подачи между разными цилиндрами приводит к:

- Неравномерности работы и крутящего момента.

- Повышенной вибрации.

- Перегрузу отдельных цилиндров.

- Общему снижению КПД и ресурса двигателя.

Корректировка угла опережения впрыска

Корректировка угла опережения впрыска (УОВ) определяет момент начала подачи топлива в цилиндр относительно положения поршня. Правильная установка критична для оптимального сгорания смеси, минимизации ударных нагрузок, снижения расхода топлива и соответствия экологическим нормам. Отклонение даже на 1-2° вызывает детонацию, перегрев или падение мощности.

Регулировка выполняется изменением положения плунжерной пары относительно привода ТНВД. Основные методы включают поворот гильзы топливного насоса, смещение кулачкового вала или использование регулировочных шайб под фланцем плунжерной пары. Точность обеспечивается стендовой проверкой на режимах, имитирующих работу двигателя.

Технология регулировки

Процедура требует специализированного оборудования:

- Контроль моментоскопом – замер угла по подъёму иглы форсунки.

- Электронные тестеры – фиксация импульсов давления в топливной магистрали.

- Лазерные датчики – определение ВМТ цилиндра и синхронизации впрыска.

| Метод регулировки | Принцип воздействия | Точность |

|---|---|---|

| Поворот гильзы ТНВД | Изменение начала нагнетания без разборки | ±0,5° |

| Замена регулировочных шайб | Коррекция высоты установки плунжерной пары | ±0,3° |

| Сдвиг кулачкового вала | Изменение фазировки работы секций | ±1° |

Последствия ошибок: При раннем впрыске (увеличенный УОВ) возникает детонация и перегруз ЦПГ, при позднем (уменьшенный УОВ) – неполное сгорание, дымность выхлопа и потеря КПД. После замены плунжерной пары регулировка обязательна из-за изменения характеристик нагнетания.

Тарировка плунжерной пары на стенде

Тарировка плунжерной пары – это процесс точной проверки и регулировки её производительности под контролируемым давлением на специальном гидравлическом стенде. Целью является определение фактической подачи топлива за цикл работы и её соответствие строго заданным техническим нормативам для конкретной модели топливного насоса высокого давления (ТНВД).

Процедура выполняется после ремонта пары (шлифовки, притирки) или перед установкой новой для гарантии равномерной подачи топлива всеми секциями насоса. Без корректной тарировки невозможна точная регулировка ТНВД, что приводит к неравномерной работе двигателя, перерасходу топлива и повышенному дымлению.

Этапы тарировки на стенде

- Фиксация плунжерной пары: Установка пары в держатель стенда с подключением к магистрали подачи испытательной жидкости (специальное масло или дизтопливо).

- Создание рабочих условий: Запуск стенда, доведение давления жидкости до номинального рабочего значения (обычно 150-200 МПа для дизельных систем).

- Измерение производительности: Стенд имитирует рабочий цикл ТНВД. Фиксируется объём жидкости, подаваемый плунжером за определённое количество циклов (например, за 1000 ходов плунжера) при строго заданной частоте вращения вала привода.

- Сравнение с эталоном: Полученное значение подачи сравнивается с паспортными данными (допустимым диапазоном) для данной модели плунжерной пары.

Критерии оценки и регулировки

- Нормативная производительность: Указывается в технической документации на ТНВД (напр., 100±2 см³ за 1000 ходов).

- Допустимое отклонение между секциями: Максимальная разница в подаче между парами одного насоса (обычно не более 3-5%).

- Регулировочные меры:

- При недостаточной подаче: Замена плунжерной пары или дополнительная притирка (если ресурс позволяет).

- При избыточной подаче: Установка регулировочной шайбы меньшей толщины под плунжерную пару (если конструкция позволяет) или замена.

- При неравномерности между секциями: Подбор пар с максимально близкой производительностью в допустимом диапазоне.

| Параметр | Измерение | Типовое значение |

|---|---|---|

| Рабочее давление | МПа | 150-200 |

| Частота вращения привода | об/мин | 1000-1100 |

| Количество циклов измерения | ходов плунжера | 1000 |

| Допуск по подаче на секцию | % от нормы | ±2-3% |

| Допуск разброса между секциями | % | ≤3-5% |

Ключевое требование: Тарировку проводят при строгом соблюдении температурного режима жидкости (часто 38-42°C), так как вязкость топлива существенно влияет на результаты. Окончательную регулировку подачи всего ТНВД выполняют только после тарировки и подбора всех плунжерных пар по производительности.

Контроль равномерности подачи топлива цилиндрами

Равномерность подачи топлива по цилиндрам – критически важный параметр для стабильной работы дизельного двигателя. Неравномерность вызывает дисбаланс мощности, повышенные вибрации, перегрев отдельных цилиндров, дымный выхлоп и ускоренный износ деталей КШМ. Контроль проводится как на снятом ТНВД при ремонте, так и непосредственно на работающем двигателе.

Основной принцип контроля – измерение объема топлива, подаваемого каждой плунжерной парой за фиксированное количество циклов. Отклонения в подаче между секциями ТНВД не должны превышать установленных производителем допусков (обычно 2-5%). При превышении норм требуется диагностика и регулировка топливной аппаратуры.

Методы и оборудование для контроля

- Статический метод (на стенде): ТНВД устанавливается на испытательный стенд. К нагнетательным клапанам секций подключаются мерные колбы. Подача топлива включается на определенное количество циклов (например, 100-200), после чего замеряются объемы в каждой колбе.

- Динамический метод (на двигателе): Используются прозрачные мерные трубки, временно устанавливаемые на магистрали высокого давления к каждой форсунке. При работе двигателя на заданных оборотах сравнивают объемы топлива, проходящие через трубки за равные промежутки времени.

- Электронный анализ: Применение датчиков давления в топливопроводах и специализированных сканеров для построения сравнительных графиков давления и расхода по цилиндрам в реальном времени.

| Параметр контроля | Оборудование | Допустимое отклонение |

|---|---|---|

| Объем подачи за N циклов | Мерные колбы, стенд | ≤ 3% (для новых пар) |

| Давление в линии | Датчики давления, осциллограф | ≤ 5% между секциями |

| Форма импульса подачи | Осциллограф, диагностический сканер | Совпадение амплитуды и длительности |

Причины неравномерности: Износ плунжерных пар, заедание рейки ТНВД, дефект пружины плунжера, загрязнение каналов, неисправность регулятора оборотов, износ толкателя или кулачкового вала ТНВД.

Устранение: Регулировка положения рейки ТНВД и винтов количества топлива на секциях, чистка каналов, замена изношенных плунжерных пар или других компонентов насоса. После ремонта обязателен повторный контроль на стенде или двигателе.

Настройка цикловой подачи под нагрузкой

Настройка цикловой подачи топлива под нагрузкой выполняется для точного соответствия фактической производительности ТНВД паспортным характеристикам двигателя. Данная операция требует специального стендового оборудования, имитирующего рабочие условия при номинальных оборотах и давлении.

Корректировка осуществляется через регулировочные винты на корпусе насоса или изменение предварительного натяга пружины регулятора. Обязателен контроль давления впрыска и визуальный анализ дымности выхлопа при помощи газоанализатора.

Ключевые этапы регулировки

- Фиксация ТНВД на испытательном стенде с подключением к магистрали высокого давления

- Прогрев системы до рабочей температуры (80-90°C)

- Замер подачи при номинальных оборотах без нагрузки (базовая калибровка)

- Постепенное увеличение нагрузки до 100% с фиксацией параметров:

- Объём топлива за 100 циклов

- Давление в топливной рампе

- Угол опережения впрыска

- Корректировка положения рейки насоса при отклонениях >2% от нормы

- Проверка равномерности подачи по цилиндрам (допуск ±3%)

| Контролируемый параметр | Допустимое отклонение |

| Производительность при макс. нагрузке | ±2% от паспортных значений |

| Неравномерность подачи по секциям | ≤3% |

| Изменение цикловой подачи при изменении нагрузки 50%→100% | Плавное, без провалов/скачков |

После регулировки выполняется тест на сброс нагрузки – резкое снижение оборотов с 110% номинальных до холостых. Провал скорости не должен превышать 8% длительностью более 3 секунд. Финишный этап – проверка герметичности плунжерных пар при давлении 300 атм в течение 10 минут.

Проверка герметичности на тестовом стенде

Контроль герметичности плунжерной пары осуществляется на специализированных гидравлических стендах, имитирующих рабочие давления топливной системы. Испытания проводятся при подаче дизельного топлива или испытательной жидкости под давлением, многократно превышающем номинальное значение для конкретной модели насоса высокого давления (ТНВД).

Пара фиксируется в калиброванном держателе стенда, после чего к нагнетательному каналу подключается источник давления. Измерительная аппаратура регистрирует падение давления в системе за строго определенный временной интервал, что позволяет выявить микроскопические зазоры между плунжером и гильзой.

Критерии оценки и параметры контроля

Основными контролируемыми параметрами являются:

- Величина падения давления в заданном диапазоне (например, с 300 до 250 бар за 5-10 секунд)

- Равномерность утечки по всей рабочей поверхности сопряжения

- Отсутствие кавитационных подтеков на корпусе гильзы

Нормы герметичности устанавливаются производителем и зависят от:

| Тип ТНВД | Common Rail, рядные, распределительные насосы |

| Диаметр плунжера | От 5 до 12 мм |

| Рабочее давление | 800-2500 бар |

Несоответствие нормативным показателям свидетельствует о:

- Износе рабочих поверхностей пары

- Наличии задиров или коррозии

- Деформации гильзы

- Некорректной притирке компонентов

Профилактика износа: фильтрация топлива и масла

Качественная фильтрация топлива – ключевой фактор предотвращения абразивного износа плунжерных пар. Твердые частицы (пыль, металлическая стружка, загрязнения из бака), проникая с топливом в зазор между плунжером и гильзой (5-3 мкм), действуют как абразив. Это приводит к образованию задиров на прецизионных поверхностях, нарушению герметичности, падению давления впрыска и нестабильной работе ТНВД.

Эффективная фильтрация масла в системе смазки топливного насоса не менее критична. Масло снижает трение между движущимися деталями ТНВД (кулачковый вал, ролики, подшипники), отводит тепло и вымывает продукты износа. Загрязненное масло ускоряет износ узлов насоса, увеличивает нагрузку на плунжерную пару и может вызвать ее перекос или заклинивание.

Стратегии обеспечения чистоты рабочих сред

- Многоступенчатая фильтрация топлива:

- Предварительная очистка: Грубые сетчатые фильтры-отстойники (30-50 мкм) для удаления крупных частиц и воды.

- Основная очистка: Топливные фильтры тонкой очистки (5-10 мкм, для Common Rail – до 2-4 мкм). Обязательно использование оригинальных или сертифицированных аналогов.

- Своевременная замена фильтрующих элементов: Строгое соблюдение регламентных интервалов замены, указанных производителем. Учет реальных условий эксплуатации (запыленность, качество топлива) – при необходимости замена чаще.

- Контроль качества топлива и масла: Заправка только проверенным топливом на надежных АЗС. Использование моторных масел, строго соответствующих допускам производителя ТНВД по вязкости и классу качества (часто требуется масло класса не ниже CF-4/SF или специфичные OEM-допуски).

- Регулярная замена масла в ТНВД: Соблюдение регламента замены масла (при наличии отдельной масляной системы в насосе). Промывка масляной системы при замене в случае сильного загрязнения или после ремонта.

- Защита от воды: Регулярный слив отстоя из топливного фильтра и бака. Применение топливных фильтров с водоотделителями. Использование топлива с минимальным содержанием воды.

- Чистота при обслуживании: Соблюдение абсолютной чистоты при замене фильтров, заливке топлива или масла. Предотвращение попадания грязи в топливную систему при разборке/сборке узлов.

Регламент промывки ТНВД при сезонном обслуживании

Промывка топливного насоса высокого давления (ТНВД) при переходе на сезонное топливо (особенно с летнего на зимнее и обратно) является ключевой профилактической мерой для предотвращения забивания каналов насоса, плунжерных пар и распылителей форсунок смолами, парафинами и другими отложениями. Она способствует восстановлению номинальной производительности насоса, стабильности давления подачи топлива и равномерности работы двигателя.

Целью процедуры является удаление накопившихся отложений внутри ТНВД, топливных магистралей высокого давления и форсунок без разборки узла, используя специальные промывочные составы. Это особенно актуально при смене топлива с высоким содержанием парафинов (зимнее) на менее стойкое к отложениям (летнее) и наоборот, а также при подозрении на использование некачественного горючего.

Порядок выполнения промывки

- Подготовка:

- Обеспечьте хорошую вентиляцию рабочей зоны.

- Приготовьте специальную промывочную жидкость для топливных систем дизельных двигателей. Никогда не используйте бензин, керосин или обычное дизтопливо!

- Подготовьте емкость для промывочной жидкости и чистый топливный фильтр (если требуется замена после промывки).

- Отключите штатный топливный бак (пережав подающую магистраль или отсоединив ее).

- Подключение промывочной установки:

- Подсоедините выход промывочной установки (или емкости с промывочной жидкостью) к входу топливоподкачивающего насоса (или непосредственно к входу ТНВД, если система позволяет).

- Убедитесь в герметичности всех соединений.

- Запуск и прокачка:

- Прокачайте систему ручным подкачивающим насосом (если он есть) для удаления воздуха из магистрали до промывочной установки.

- Запустите двигатель и дайте ему поработать на холостых оборотах. Время работы определяется инструкцией к промывочной жидкости (обычно 15-30 минут).

- Контроль работы:

- Внимательно следите за работой двигателя во время промывки. Он может работать с перебоями или пытаться заглохнуть – это нормально из-за изменения свойств "топлива".

- При возникновении сильной вибрации, стуков или риска остановки двигателя – заглушите его, дайте остыть, проверьте соединения и повторите запуск.

- Завершение промывки:

- По истечении заданного времени работы заглушите двигатель.

- Отсоедините промывочную установку.

- Восстановите подачу топлива из штатного бака (подсоедините магистраль, снимите пережим).

- Прокачайте систему ручным подкачивающим насосом для удаления остатков промывочной жидкости из магистрали низкого давления.

- Замена топливного фильтра:

- Обязательно замените топливный фильтр тонкой очистки после промывки. Промывочная жидкость растворяет отложения, которые могут быстро забить новый фильтр.

- Окончательная прокачка и запуск:

- Тщательно прокачайте систему для удаления воздуха (используя ручной подкачивающий насос и/или прокачные штуцеры на ТНВД и фильтре).

- Запустите двигатель. Дайте ему поработать несколько минут на холостом ходу, затем на средних оборотах. Проверьте стабильность работы, отсутствие подтеков топлива.

Ключевые требования и предостережения

| Аспект | Требование/Рекомендация |

|---|---|

| Жидкость | Только сертифицированные промывочные составы для дизельных ТНВД. Состав должен быть совместим с материалами уплотнений топливной системы. |

| Обороты двигателя | Только холостой ход. Повышенные обороты создают избыточное давление в системе и могут повредить уплотнения ТНВД. |

| Время промывки | Строго по инструкции к промывочной жидкости. Превышение времени может привести к разбуханию уплотнений. |

| Замена фильтра | Обязательна после процедуры. Невыполнение приведет к мгновенному засорению нового фильтра смытыми отложениями. |

| Воздух в системе | Тщательная прокачка ВСЕЙ топливной системы после промывки и замены фильтра – критически важна для предотвращения работы ТНВД "на сухую". |

| Системы Common Rail | Процедура требует особой осторожности. Используйте ТОЛЬКО жидкости, явно разрешенные для Common Rail. Предпочтительна промывка на стенде специализированным сервисом. |

Важно: Промывка ТНВД на работающем двигателе – процедура, требующая аккуратности и понимания рисков. При сильном загрязнении или неисправностях ТНВД промывка может не дать эффекта и потребуется разборка/ремонт насоса. Для современных систем Common Rail (особенно с насос-форсунками или пьезофорсунками) промывка на двигателе часто не рекомендуется производителями; предпочтительна ультразвуковая очистка снятых компонентов или стендовая промывка в специализированном сервисе.

Список источников

Информация о плунжерных парах требует точных технических данных и проверенных методик. Достоверные источники обеспечивают корректное описание принципов работы, технологий производства и ремонта.

При подготовке материала использовались специализированные издания, нормативная документация и практические руководства от производителей. Это гарантирует соответствие информации современным стандартам топливной аппаратуры.

- ГОСТ Р 52505-2005 "Топливная аппаратура дизельных двигателей. Общие технические условия"

- Проектирование и производство топливной аппаратуры (В.И. Анисимов)

- Технические каталоги и сервисные мануалы Bosch, Delphi, Denso

- "Ремонт систем впрыска дизельных двигателей" (С.В. Савосин)

- Методические рекомендации НИИ Автомобильного транспорта по диагностике ТНВД

- Патентные описания RU 2488724 "Способ восстановления плунжерных пар"

- Журнал "Автосервис: практика и технологии" №3-2021 (раздел "Регулировка ТНВД")