Пневматическая подвеска автомобиля

Статья обновлена: 28.02.2026

В современных автомобильных подвесках пневматический амортизатор занимает особое место, предлагая уникальные решения для комфорта и управляемости. В отличие от традиционных гидравлических систем, этот тип амортизатора использует сжатый воздух в качестве рабочего тела, что принципиально меняет его характеристики.

Ключевое преимущество технологии – адаптивность: давление газа позволяет мгновенно регулировать жесткость подвески под текущие дорожные условия. Это обеспечивает непревзойденную плавность хода на неровностях и повышает стабильность в скоростных поворотах.

Принцип работы пневмокамеры

Пневмокамера представляет собой герметичный эластомерный резервуар, заполненный сжатым воздухом или азотом. Она монтируется вместо традиционной пружины или совместно с ней, интегрируясь в подвеску автомобиля. Основная функция – восприятие вертикальных нагрузок от неровностей дороги и поддержание заданного клиренса.

При сжатии подвески (наезд на кочку) шток амортизатора вдавливается, уменьшая объём камеры. Воздух внутри сжимается, повышая давление и поглощая энергию удара. Эластичные стенки резиновой камеры деформируются, способствуя гашению колебаний.

Ключевые процессы при работе

При разгрузке подвески (провал колеса в яму) давление воздуха расширяет камеру. Шток выдвигается, заполняя образовавшийся зазор и поддерживая контакт колеса с дорогой. Регулировка характеристик достигается изменением давления в системе:

- Высокое давление – жёсткая подвеска, малый дорожный просвет

- Низкое давление – мягкая подвеска, увеличенный клиренс

| Состояние подвески | Действие в пневмокамере | Результат |

|---|---|---|

| Сжатие (удар) | Сжатие воздуха, рост давления | Поглощение энергии, ограничение хода |

| Отбой (разгрузка) | Расширение воздуха, падение давления | Выталкивание штока, стабилизация колеса |

Система управления постоянно корректирует давление через компрессор и клапаны, обеспечивая адаптацию к скорости, загрузке и режиму движения. Герметичность камеры критична – утечки приводят к потере работоспособности узла.

Типы пневматических стоек: одно- и двухконтурные

Одноконтурные пневматические стойки используют единую замкнутую воздушную полость внутри корпуса амортизатора. Сжатый газ (обычно азот) выполняет одновременно две функции: демпфирует колебания за счёт перетекания через клапаны при ходе отбоя/сжатия и поддерживает статическое давление для обеспечения необходимой жёсткости подвески. Такая конструкция проще и дешевле в производстве, но имеет ограниченную адаптивность к изменяющимся дорожным условиям.

Двухконтурные системы разделяют газовый и гидравлический контуры. Основной рабочий цилиндр заполнен маслом, отвечающим за демпфирование, а вынесенный отдельно пневматический элемент (ресивер или эластомерный баллон) обеспечивает упругую поддержку кузова. Разделение функций позволяет независимо регулировать жёсткость (давлением в баллоне) и демпфирующие характеристики (вязкостью масла и калибровкой клапанов), что повышает точность управления подвеской.

Ключевые отличия

- Регулировка жёсткости: Одноконтурные требуют замены газа для изменения характеристик, двухконтурные позволяют оперативно менять давление в ресивере.

- Тепловой режим: В двухконтурных системах газ не контактирует с нагретым маслом, предотвращая потерю стабильности характеристик при длительной работе.

- Сложность: Двухконтурные стойки дороже из-за дополнительных компонентов (баллон, трубопроводы, клапаны).

| Параметр | Одноконтурная | Двухконтурная |

|---|---|---|

| Адаптивность | Ограниченная | Высокая |

| Стабильность демпфирования | Снижается при нагреве | Сохраняется |

| Стоимость обслуживания | Ниже | Выше |

Двухконтурные стойки чаще применяются в премиальных автомобилях с пневмоподвеской, где критичны плавность хода и динамическое управление клиренсом. Одноконтурные решения востребованы в бюджетном сегменте и спортивных моделях с фиксированными настройками.

Пневматический амортизатор для автомобиля: Компоненты системы

Компрессор выполняет ключевую роль, нагнетая атмосферный воздух до требуемого давления. Этот сжатый воздух подается в ресивер через соединительные магистрали. От стабильности работы компрессора напрямую зависит эффективность и скорость регулировки клиренса автомобиля.

Ресивер представляет собой герметичный металлический баллон, аккумулирующий сжатый воздух от компрессора. Он выполняет функцию буфера, сглаживая скачки давления в системе и обеспечивая резерв воздуха для оперативного изменения высоты подвески. Объем ресивера влияет на частоту включений компрессора и скорость срабатывания пневмоподвески.

Назначение и взаимодействие элементов

Магистрали – гибкие трубопроводы высокого давления, соединяющие все компоненты системы. Их основные функции:

- Транспортировка сжатого воздуха от компрессора к ресиверу

- Распределение воздуха от ресивера к пневматическим упругим элементам на каждом колесе

- Обеспечение обратного потока воздуха при сбросе давления через клапаны сброса

Критически важны характеристики магистралей: прочность (для работы под давлением 8-15 бар), гибкость (для монтажа в подвеске) и устойчивость к вибрациям и температурным перепадам. Обычно применяются армированные резиновые или полиуретановые шланги с металлическими фитингами.

| Компонент | Ключевая функция | Влияние на работу подвески |

|---|---|---|

| Компрессор | Создание давления | Скорость подъема кузова, стабильность давления |

| Ресивер | Накопление воздуха | Частота включений компрессора, реакция на регулировку |

| Магистрали | Транспортировка воздуха | Скорость отклика, герметичность системы |

Синхронная работа всех компонентов обеспечивается электронным блоком управления (ЭБУ), который анализирует данные датчиков положения кузова и управляет клапанами на пневмоэлементах, компрессором и клапанами сброса. Без согласованности этой цепи невозможно достичь плавности хода и точного поддержания заданного дорожного просвета.

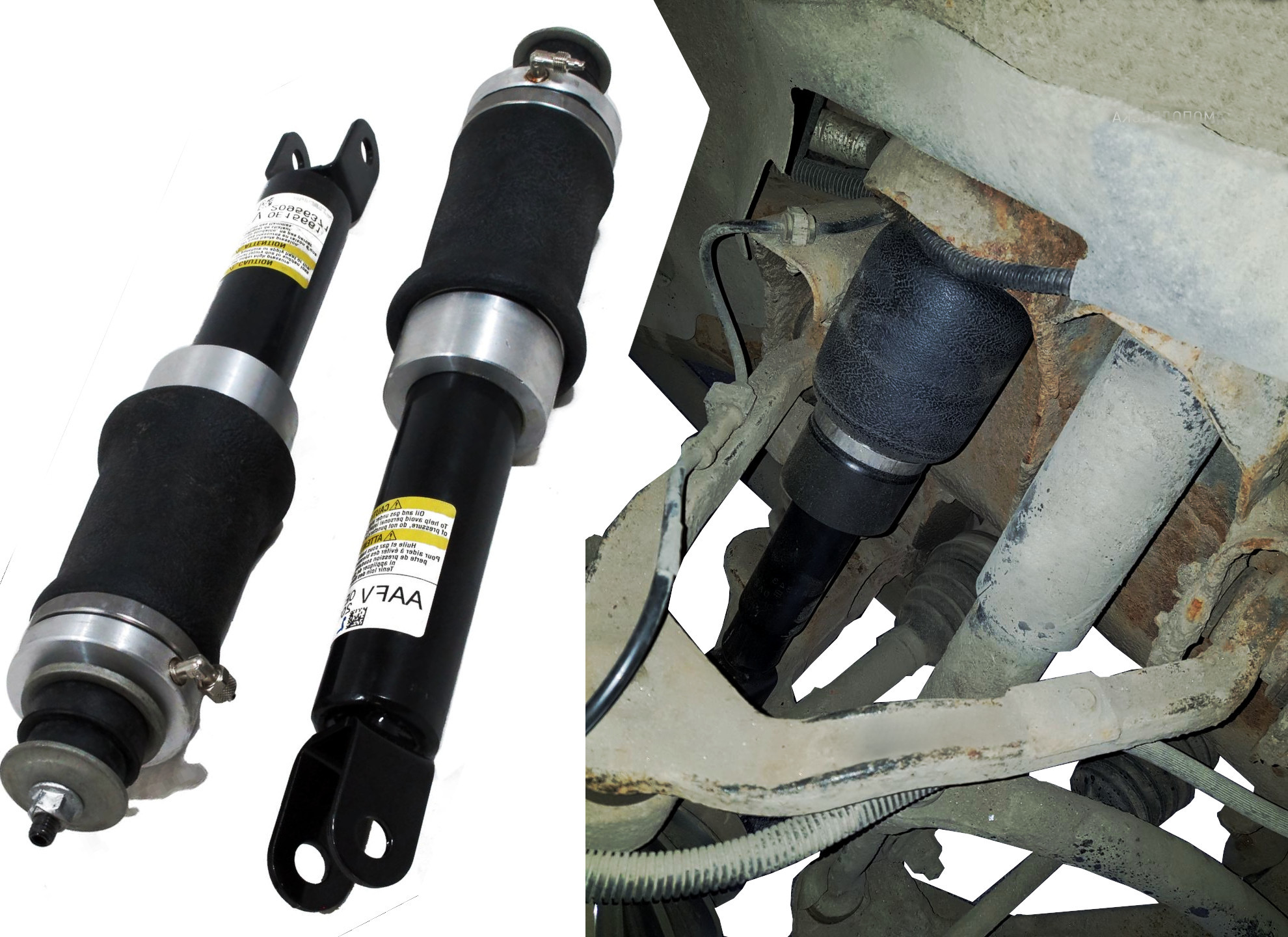

Монтаж пневмоподвески вместо пружин

Замена штатных пружин на пневматические элементы требует демонтажа существующей подвески. Сначала автомобиль поднимают на подъёмнике, снимают колёса и отсоединяют амортизаторы. Затем извлекают заводские пружины, предварительно разгрузив подвеску специальными стяжками для безопасного снятия давления. Важно проверить состояние сайлентблоков и рычагов – изношенные компоненты заменяют на этапе сборки.

Пневмобаллоны монтируют в посадочные места пружин, соблюдая ориентацию и совместимость с моделью авто. Ресивер, компрессор и магистрали устанавливают в защищённых зонах кузова (багажник, ниши днища), избегая контакта с подвижными элементами. Электропроводку прокладывают через гофротрубки, подключая к блоку управления и датчикам уровня. Обязательна герметизация всех пневмосоединений тефлоновой нитью или анаэробным герметиком.

Ключевые этапы настройки

- Калибровка датчиков положения: установка референсных точек высоты для каждой оси после монтажа.

- Настройка давления: подбор оптимального PSI для баланса комфорта и управляемости через ПО контроллера.

- Программирование предустановок: создание профилей для разных дорожных условий (трасса, бездорожье, погрузка).

| Контроль после установки | Критерии проверки |

| Работоспособность компрессора | Время наполнения ресивера (не более 2-3 минут) |

| Отсутствие утечек | Падение давления менее 0.1 бар за 24 часа |

| Корректность работы контроллера | Синхронное изменение клиренса по осям |

Финишный этап – регулировка развала-схождения, обязательная после изменения геометрии подвески. Игнорирование этой процедуры приводит к ускоренному износу шин. Тестовый заезд выполняют при разных режимах работы пневмосистемы, проверяя отсутствие посторонних шумов и стабильность положения кузова в движении.

Регулировка клиренса из салона автомобиля

Система управления клиренсом с места водителя реализуется через пневматические амортизаторы, интегрированные с электронным блоком управления и компрессорной установкой. Нажатием кнопки или поворотом селектора в салоне генерируется сигнал, активирующий подачу/стравливание воздуха в упругих элементах подвески.

Изменение давления в пневмобаллонах каждого колеса приводит к синхронному подъему или опусканию кузова относительно дорожного полотна. Точность регулировки обеспечивают датчики положения кузова и контроллеры, предотвращающие перекосы и поддерживающие заданную высоту независимо от нагрузки.

Ключевые компоненты системы

- Блок управления: обрабатывает команды и данные датчиков

- Пневмокомпрессор: нагнетает воздух из атмосферы

- Ресивер: аккумулирует сжатый воздух

- Электромагнитные клапаны: распределяют воздушный поток по контурам

- Датчики уровня: фиксируют положение кузова в реальном времени

| Режим работы | Действие системы | Эффект клиренса |

| Подъем | Наполнение баллонов воздухом | Увеличение (+40-100 мм) |

| Опускание | Сброс давления через клапаны | Уменьшение (-20-50 мм) |

| Автосохранение | Коррекция по датчикам при движении | Стабилизация заданного уровня |

Важно: современные системы позволяют программировать до 5 предустановленных положений (например: "бездорожье", "трасса", "погрузка"), а также автоматически снижают клиренс на высоких скоростях для улучшения аэродинамики.

Система управления давлением воздуха

Система регулирует давление воздуха в пневмобаллонах для изменения жесткости подвески и клиренса автомобиля. Она состоит из компрессора, ресивера, электромагнитных клапанов, датчиков положения кузова и электронного блока управления. Основная задача – поддержание заданных параметров независимо от нагрузки и дорожных условий.

ЭБУ обрабатывает данные с датчиков (угол наклона кузова, скорость, ускорение) и сигналы водителя. На основе этих данных система оперативно стравливает или нагнетает воздух в отдельные контуры амортизаторов. Это позволяет адаптировать ходовые характеристики под конкретный режим движения – от спортивного до комфортного.

Принципы функционирования

Алгоритмы работы реализуют три ключевых режима:

- Автоматическое выравнивание: Поддержание постоянного клиренса при неравномерной загрузке

- Динамическая стабилизация: Уменьшение кренов в поворотах и "клевков" при торможении

- Ручной выбор режима: Принудительное изменение высоты/жесткости через панель управления

Критически важные компоненты:

| Датчики ускорения | Фиксируют поперечные и продольные перегрузки |

| Соленоидные клапаны | Управляют потоком воздуха с точностью до 0.1 сек |

| Датчики дорожного просвета | Мониторят расстояние между кузовом и осями |

Прецизионное управление обеспечивает синхронную работу всех контуров. Например, при обнаружении неровности система мгновенно снижает давление в соответствующем амортизаторе, улучшая плавность хода, а при разгоне – увеличивает жесткость задних элементов для предотвращения проседания.

Защита пневмобаллонов от грязи и повреждений

Пыль, грязь, реагенты и мелкие камни критично влияют на целостность сильфонов. Абразивные частицы ускоряют износ резинокордного слоя, а химические вещества провоцируют растрескивание материала. Без защиты сокращается ресурс узла и повышается риск внезапной разгерметизации.

Конструктивно применяются многослойные пыльники из термостойкой резины или полиуретана, плотно облегающие шток и корпус. Дополнительно устанавливают металлические или полимерные защитные кожухи, отражающие механические воздействия от камней и бордюров. Для моделей с нижним расположением баллонов обязательны грязезащитные экраны.

Ключевые решения

- Комбинированные пыльники – внутренний гофрированный слой + внешний армированный чехол

- Спиральные кожухи из нержавеющей стали – защита при езде по бездорожью

- Напыление антигравийных составов на корпус баллона

- Установка дополнительных брызговиков в колесных арках

| Тип защиты | Материал | Эффективность |

|---|---|---|

| Стандартный пыльник | EPDM-резина | Базовая защита от грязи |

| Армированный кожух | Полиуретан + сталь | Защита от ударов и истирания |

| Экран-отражатель | Алюминиевый сплав | Блокировка камней и льда |

Регламентная промывка баллонов струёй воды под давлением обязательна при эксплуатации зимой. Использование химических растворителей запрещено – они разрушают резину. Контроль целостности защитных элементов проводится при каждом ТО.

Диагностика утечек воздуха в системе

Обнаружение утечек в пневматической подвеске критично для сохранения стабильности хода, управляемости и предотвращения ускоренного износа компрессора. Негерметичность приводит к проседанию кузова, неравномерному распределению нагрузки на оси и повышенному энергопотреблению системы.

Основными зонами риска являются уплотнительные манжеты амортизаторов, воздушные магистрали, соединения фитингов, ресивер и клапанный блок. Диагностику проводят при выключенном двигателе после поднятия давления до рабочего уровня, уделяя особое внимание критическим узлам.

Методы выявления неисправностей

Наиболее эффективные способы локализации утечек:

- Аудиальный контроль: Прослушивание шипящих звуков в зонах соединений с помощью механического стетоскопа

- Мыльный раствор: Нанесение водно-мыльной эмульсии на подозрительные участки для визуализации пузырьков

- Диагностический сканер: Анализ данных частоты включений компрессора и скорости падения давления

- Погружение элементов: Проверка демонтированных компонентов (пневмоподушек, клапанов) под водой

При диагностике соблюдают последовательность:

- Зафиксировать автомобиль на подъемнике

- Запустить компрессор до полного наполнения системы

- Отключить зажигание и отслеживать падение давления

- Поочередно обрабатывать проверяемые зоны мыльным раствором

- Фиксировать координаты дефектов для последующего ремонта

| Симптом | Вероятная зона утечки |

|---|---|

| Автомобиль проседает за ночь | Основные пневмоподушки, магистрали |

| Компрессор включается каждые 10-15 минут | Клапанный блок, ресивер, соединения |

| Крен на одну сторону | Уплотнение одного амортизатора |

Требования к компрессорам: производительность и долговечность

Компрессор в пневмоподвеске обязан обеспечивать стабильную подачу сжатого воздуха при любых условиях эксплуатации. Ключевым параметром является производительность, измеряемая в литрах в минуту (л/мин), которая определяет скорость регулировки клиренса и восстановления давления после нагрузок. Недостаточная производительность приводит к задержкам при подъёме кузова и перегреву агрегата из-за непрерывной работы.

Долговечность компрессора напрямую зависит от устойчивости к внешним воздействиям и качества материалов. Корпус должен иметь степень защиты IP6K9K от влаги и грязи, а поршневая группа – изготавливаться из износостойких сплавов. Критически важна термостойкость: перегрев свыше 120°C провоцирует деградацию уплотнений и масла, сокращая ресурс на 40-60%.

Критерии выбора компрессора

При проектировании системы учитывают следующие параметры:

- Пиковая производительность: не менее 150 л/мин для седанов и от 220 л/мин для внедорожников

- Рабочий цикл: способность работать 15-20 минут без перерыва с последующим охлаждением

- Уровень шума: ≤75 дБ для комфортной эксплуатации

| Угроза для долговечности | Последствия | Способы нейтрализации |

|---|---|---|

| Вибрация двигателя | Разрушение клапанов, трещины корпуса | Амортизирующие крепления, балансировка ротора |

| Конденсат в воздушных магистралях | Коррозия цилиндра, гидроудар | Встроенные влагоотделители, дренажные клапаны |

| Абразивные частицы | Задиры зеркала цилиндра | Многоступенчатые воздушные фильтры |

Ресурс современных компрессоров достигает 5000 часов благодаря применению бесщёточных электродвигателей и керамико-графитовых втулок. Для предотвращения перегрузок обязательна интеграция термодатчиков, отключающих питание при достижении 110-115°C. Тенденция отрасли – переход на двухпоршневые схемы с масляным охлаждением, снижающие тепловыделение на 25%.

Установка осушителя воздуха в систему

Осушитель воздуха интегрируется непосредственно в магистраль подачи сжатого воздуха между компрессором и ресивером или пневматическими стойками. Его монтаж требует строгого соблюдения направления потока, указанного производителем на корпусе устройства. Обязательно используется герметизирующая лента или жидкий герметик на резьбовых соединениях для предотвращения утечек.

Крепление осушителя выполняется на кузове или раме автомобиля в зоне, защищенной от прямого воздействия грязи, воды и высокого тепла (например, выхлопной системы). Желательно предусмотреть дренажный отвод конденсата с возможностью ручного или автоматического сброса. После установки проводится обязательная проверка герметичности всей системы под рабочим давлением.

Ключевые функции и требования

Основные задачи осушителя:

- Удаление влаги из сжатого воздуха для предотвращения коррозии внутренних полостей амортизаторов

- Защита пневмоклапанов и уплотнений от обмерзания и заклинивания

- Фильтрация масляных паров и мелких частиц из воздушного потока

Требования к обслуживанию:

- Регулярная замена картриджа-осушителя (рекомендуемый интервал: 1-2 года)

- Ежемесячный контроль уровня конденсата в дренажной системе

- Визуальная проверка корпуса на отсутствие механических повреждений

| Параметр | Типовое значение | Критичность |

|---|---|---|

| Рабочее давление | 8-12 бар | Соответствие характеристикам компрессора |

| Температурный диапазон | -40°C до +80°C | Безотказность в зимних условиях |

| Пропускная способность | ≥ производительности компрессора | Предотвращение перегрузок |

Расчёт давления для разной загрузки авто

Ключевая задача при эксплуатации пневматических амортизаторов – поддержание стабильного клиренса автомобиля при изменении нагрузки. Основной регулируемый параметр – давление газа в пневмоэлементе. При увеличении массы (пассажиры, груз) давление необходимо повышать для компенсации проседания подвески. Исходными данными для расчёта служат: номинальное давление при снаряжённой массе авто, грузоподъёмность оси, конструктивные характеристики пневмобаллона (эффективная площадь, рабочий объём).

Изменение давления ΔP (в барах или Па) определяется через прирост силы ΔF (Н), действующей на амортизатор, и эффективную площадь поршня S (м²) по формуле: ΔP = ΔF / S. Для упрощения практических расчётов производители часто предоставляют корректировочные таблицы или графики зависимости давления от нагрузки на ось. Точность регулировки критична: недостаточное давление вызывает "проседание" и ухудшение управляемости, избыточное – жёсткость хода и перегрузку элементов подвески.

Порядок практического расчёта

- Определение базового давления: Установите рекомендуемое производителем давление для снаряжённого состояния авто (водитель + минимальный груз).

- Расчёт дополнительной нагрузки: Замерьте или рассчитайте массу полезной нагрузки (пассажиры, багаж), распределённой на ось с пневмоподвеской.

- Корректировка давления: Используйте формулу ΔP = Δm * g / (S * n), где:

- Δm – прирост массы на ось (кг)

- g ≈ 9.8 м/с² (ускорение свободного падения)

- S – эффективная площадь поршня одного амортизатора (м²)

- n – количество пневмоэлементов на оси

| Загрузка оси (кг) | Базовое давление (бар) | Требуемое давление (бар) | Прирост давления (бар) |

|---|---|---|---|

| 300 (снаряжённая) | 4.0 | 4.0 | 0.0 |

| 400 | 4.0 | 5.3 | 1.3 |

| 500 | 4.0 | 6.7 | 2.7 |

Важно: Контроль клиренса обязателен после загрузки и регулировки давления. Допустимые пределы изменения дорожного просвета указываются в технической документации на подвеску. Регулярно проверяйте давление при смене нагрузки и перед длительными поездками. Используйте манометр с точностью не менее ±0.1 бар для корректных замеров.

Регулировка жесткости подвески на ходу

Пневматические амортизаторы позволяют оперативно менять жесткость подвески без остановки автомобиля благодаря электронному управлению. Система анализирует параметры движения (скорость, ускорения, дорожное покрытие) через датчики и автоматически корректирует давление газа в упругих элементах.

Водитель может выбирать предустановленные режимы (Комфорт/Спорт/Авто) через панель управления, изменяя скорость реакции амортизаторов на неровности. Это достигается регулировкой перепускных клапанов в реальном времени, что влияет на скорость перемещения газа между камерами.

Ключевые компоненты системы

- Электронный блок управления - обрабатывает данные с акселерометров и датчиков дорожного просвета

- Пневморесивер - поддерживает постоянное давление для мгновенной адаптации

- Быстродействующие клапаны - дозируют подачу газа в камеры амортизатора (до 100 срабатываний/сек)

| Режим | Жесткость | Скорость реакции |

| Комфорт | Минимальная | Задержка 0.2 сек |

| Спорт | Максимальная | Мгновенная |

При активации спортивного режима система увеличивает давление в камерах на 30-50%, снижая амплитуду кренов кузова. Одновременно алгоритм предотвращает излишнюю жесткость на мелких неровностях через микрокорректировки клапанов.

Повседневная эксплуатация пневмоамортизаторов

Регулярный контроль давления воздуха в каждом пневмоэлементе – ключевая процедура. Проверяйте давление на холодной подвеске, желательно перед поездкой или после длительной стоянки, используя точный манометр. Сверяйте полученные значения с рекомендациями производителя автомобиля или комплекта пневмоподвески, указанными в документации. Отклонения в давлении между осями или сторонами автомобиля приводят к неравномерной высоте кузова, ухудшению устойчивости и управляемости, а также ускоренному износу компонентов.

Визуальный осмотр пневмобаллонов (сильфонов), воздушных магистралей, соединений и компрессора должен стать привычкой. Ищите признаки механических повреждений, потертостей, трещин на резине баллонов, следы масла или влаги в районе соединений, что может указывать на утечки. Обращайте внимание на необычное поведение подвески: чрезмерные крены, нехарактерный стук, неестественно жесткий или мягкий ход, долгий подъем кузова после остановки – все это сигнализирует о возможных проблемах.

Контроль давления и высоты

Поддержание правильного давления критично для ресурса и характеристик:

- Проверка давления: Используйте только точный манометр, предназначенный для пневмоподвесок. Проводите замеры на всех углах автомобиля.

- Корректировка давления: При необходимости подкачивайте или стравливайте воздух через штатные ниппели малыми порциями, постоянно перепроверяя результат.

- Контроль уровня: После регулировки давления убедитесь, что автомобиль стоит ровно на всех колесах, без перекосов. Современные системы с датчиками уровня обычно делают это автоматически после движения.

| Условие эксплуатации | Типичное действие |

|---|---|

| Загрузка автомобиля (пассажиры, груз) | Требуется увеличение давления (вручную или автоматически) |

| Движение без нагрузки | Давление снижается до номинального значения |

| Буксировка прицепа | Значительное увеличение давления на задней оси |

Эксплуатация в холодное время года:

- Конденсат в системе – основная проблема. Регулярно сливайте воду из ресивера (если предусмотрено конструкцией) и осушителя воздуха компрессора согласно регламенту ТО.

- Избегайте попадания дорожных реагентов и грязи на пневмобаллоны и магистрали – они ускоряют коррозию и износ.

- После мойки в мороз дайте системе проработать (поднять/опустить авто несколько раз), чтобы просушить внутренние полости и предотвратить замерзание клапанов.

Безопасность при обслуживании: Никогда не работайте под автомобилем, поднятым только пневмоподвеской. Всегда используйте дополнительные страховочные опоры (козелки). При замене колес или других работах, требующих снятия нагрузки с подвески, переводите систему в сервисный режим "на упорах" (если предусмотрен) или отключайте компрессор, чтобы избежание неконтролируемого подъема/опускания.

Диагностика утечек: При подозрении на утечку (частые включения компрессора в статике, медленное проседание угла) используйте мыльный раствор. Нанесите его на ниппели, соединения магистралей, корпус клапанов и поверхность пневмобаллонов. Появление пузырей укажет на место негерметичности.

Транспортировка тяжелых грузов с пневмоподвеской

Пневмоподвеска обеспечивает адаптацию клиренса и жесткости шасси под динамически изменяющуюся массу перевозимого груза. Автоматическая компенсация проседания кузова предотвращает потеру устойчивости и управляемости при полной загрузке, что критически важно для длиннобазных фургонов и тягачей.

Система распределяет нагрузку равномерно по всем осям благодаря независимым контурам давления в пневмобаллонах. Это минимизирует точечные перегрузки рамы и ходовой части, снижая риски деформации металлоконструкций при перемещении негабаритных или концентрированных масс свыше 5 тонн.

Ключевые преимущества для грузоперевозок

- Сохранение геометрии подвески – угол наклона колес остается оптимальным независимо от веса груза

- Динамическое выравнивание платформы – автоматическая корректировка при неравномерном распределении веса по осям

- Защита груза от вибраций – снижение вертикальных ускорений на 40-60% по сравнению с рессорами

| Параметр | Рессорная подвеска | Пневмоподвеска |

|---|---|---|

| Проседание под 3-тонным грузом | 80-120 мм | 0-15 мм |

| Средний ресурс до ремонта | 150-200 тыс. км | 400-600 тыс. км |

| Риск повреждения груза | Высокий | Минимальный |

Для сверхтяжелых условий эксплуатации применяется двухконтурная система с баллонами прогрессивного давления, где секции включаются последовательно при достижении пороговых нагрузок. Это исключает "пробой" подвески при проезде глубоких выбоин с груженым прицепом.

Электронный блок управления непрерывно корректирует давление в реальном времени, используя данные с датчиков:

- Уровня кузова над дорогой

- Акселерометров продольного/поперечного крена

- Датчиков нагрузки на сцепное устройство

Такая система гарантирует безопасную транспортировку спецтехники, промышленного оборудования и сборных грузов с сохранением заводских параметров управляемости.

Влияние температуры на давление в ресивере

Температурные изменения напрямую воздействуют на давление газа в ресивере пневматического амортизатора согласно закону Гей-Люссака. При нагреве газа его молекулы увеличивают скорость движения, что приводит к более интенсивным соударениям со стенками резервуара. Это вызывает рост давления даже при неизменном объёме ресивера. Обратный процесс наблюдается при охлаждении системы: кинетическая энергия молекул снижается, уменьшая силу ударов о стенки и, соответственно, давление в замкнутом пространстве.

Динамика данного явления описывается формулой: P₁/T₁ = P₂/T₂ (где P – давление, T – абсолютная температура в Кельвинах). Практическое следствие – изменение рабочих характеристик амортизатора: при нагреве давление возрастает, делая подвеску жёстче, а при охлаждении – падает, увеличивая мягкость. Летом это может провоцировать ухудшение контакта колёс с дорогой из-за чрезмерной жёсткости, зимой – риск пробоя подвески при ударах из-за недостаточного давления.

Ключевые зависимости

Основные закономерности температурного влияния:

- Линейная зависимость: рост температуры на 10°C увеличивает давление на ≈3.4% от исходного значения

- Критичные факторы:

- Интенсивность теплообмена с тормозными дисками/ступицами

- Прямое солнечное излучение на элементы подвески

- Скорость движения автомобиля (воздушное охлаждение)

| Температура (°C) | Давление (бар) | Изменение жёсткости |

|---|---|---|

| -20 | 8.1 | -12% |

| 0 | 8.9 | -3% |

| +20 (норма) | 9.8 | 0% |

| +40 | 10.6 | +8% |

| +70 | 11.9 | +22% |

Для компенсации эффектов применяются технические решения: термоизоляционные кожухи ресиверов, системы автоматической подкачки газа, использование азота вместо воздуха (меньше зависимость от влажности). Мониторинг давления обязателен при сезонном обслуживании – корректировка выполняется при температуре, указанной производителем (обычно +20°C).

Ремонт треснувших пневмоподушек

Обнаружение трещин на пневмоподушке требует немедленного прекращения эксплуатации автомобиля. Повреждения обычно возникают на гофрированной части баллона из-за усталости резины, механических воздействий (бордюры, камни) или химической коррозии (реагенты, масла). Визуальный осмотр выявляет расслоения, порезы или вздутия, сопровождающиеся характерным шипением при утечке воздуха.

Качественный ремонт возможен только при локальных повреждениях на ровных участках, исключая зоны армирования и монтажные фланцы. Глубокие трещины, затрагивающие корд, или повреждения вблизи металлических элементов делают восстановление нецелесообразным. Обязательно проверяется состояние защитного чехла и демпфирующих элементов, часто требующих замены вместе с подушкой.

Этапы ремонта:

- Демонтаж узла: сброс давления, отсоединение пневмолиний и креплений

- Очистка поверхности: удаление грязи, масел, старых герметиков растворителем

- Подготовка трещины: расширение поврежденного участка, шлифовка, обезжиривание

- Нанесение ремонтного состава: специальный резиновый клей или двухкомпонентный полимер

- Вулканизация: термообработка для полимеризации материала (при необходимости)

- Контрольная проверка: опрессовка под давлением 8-10 бар в воде

Важные ограничения:

- Ремонт временный – восстановленная подушка имеет сниженный ресурс

- Не применяется для силовых элементов (подушки грузовых авто)

- Требует профессионального оборудования для вулканизации

| Критерий | Ремонт | Замена |

| Стоимость | 30-50% от новой | 100% + работа |

| Ресурс после вмешательства | до 15 000 км | полный заводской |

| Безопасность | условная | гарантированная |

После восстановления обязательна регулировка развала-схождения и тестирование работы пневмосистемы на стенде. Повторное появление утечек или деформаций баллона свидетельствует о необходимости полной замены узла.

Замена компрессорного поршня при износе

Износ компрессорного поршня пневматического амортизатора проявляется потерей давления в системе, утечкой воздуха, неравномерным клиренсом автомобиля или характерным шипящим звуком при работе подвески. Несвоевременная замена приводит к полному отказу узла, ускоренному износу уплотнений компрессора и дисбалансу ходовой части.

Для замены демонтируйте амортизатор, предварительно разгрузив подвеску и отсоединив пневмолинии. Разберите компрессорный блок согласно технической документации производителя, соблюдая чистоту рабочей зоны. Извлеките изношенный поршень, проверив состояние цилиндра компрессора на наличие задиров или коррозии – при обнаружении дефектов потребуется замена всего блока.

Порядок работ

- Очистите посадочные поверхности цилиндра от загрязнений и остатков старой смазки

- Нанесите на стенки цилиндра и манжеты нового поршня рекомендованную производителем силиконовую смазку

- Установите поршень строго по направляющим без перекосов, избегая повреждения уплотнительных колец

- Соберите компрессорный блок, заменив все одноразовые крепежные элементы и прокладки

После сборки выполните тестовую накачку системы с контролем давления манометром. Проверьте отсутствие утечек мыльным раствором на соединениях. Обязательно проведите калибровку датчиков уровня кузова через диагностический разъем автомобиля. Первые 100 км избегайте экстремальных нагрузок на подвеску для притирки деталей.

| Параметр | Норма | Повод для замены блока |

|---|---|---|

| Зазор поршень-цилиндр | 0.05-0.08 мм | Свыше 0.15 мм |

| Биение штока | До 0.03 мм | От 0.1 мм |

Используйте только оригинальные комплектующие – несовпадение материалов или геометрии вызовет ускоренный износ. После замены контролируйте расход воздуха компрессором: превышение номинальных значений (обычно 3-5 л/мин на исправной системе) указывает на негерметичность.

Калибровка датчиков положения кузова

Точная калибровка датчиков положения кузова критична для корректной работы адаптивной пневмоподвески. Она определяет соответствие между физической высотой платформы автомобиля и электрическими сигналами, передаваемыми в блок управления. Без правильной настройки система получит искажённые данные о клиренсе, что приведёт к некорректному регулированию давления в пневмоэлементах.

Процедура выполняется при помощи диагностического оборудования, подключённого к бортовой сети. Автомобиль должен находиться на ровной поверхности с номинальной нагрузкой (пустой салон, полный бак топлива, давление в шинах по спецификации). Механик задаёт эталонные значения высоты для каждой контрольной точки рамы, а софт фиксирует соответствующие показания датчиков угла наклона или линейного перемещения.

Ключевые этапы калибровки

- Подготовка: Проверка целостности креплений датчиков и рычагов, отсутствия механических повреждений проводки.

- Инициализация: Сброс старых калибровочных коэффициентов через сервисное меню блока управления подвеской.

- Фиксация реперных точек: Последовательная установка контрольных высот кузова с использованием калибровочных прокладок.

- Автоматическая коррекция: Программное сопоставление фактических значений с эталонными и расчёт поправочных кривых.

- Верификация: Тест-драйв для проверки реакции системы на изменение дорожного профиля.

Типичные ошибки включают калибровку при неравномерной нагрузке, использование неисправных датчиков или игнорирование требований к температуре окружающей среды. Результатом некорректной настройки станут:

- Самопроизвольное изменение высоты кузова во время движения

- Асимметричная посадка автомобиля по осям

- Ложные срабатывания систем стабилизации

- Ускоренный износ пневмобаллонов

Подбор пневмоподушек по марке автомобиля

Правильный подбор пневмоподушек напрямую зависит от точного соответствия модели автомобиля. Каждая марка и модификация имеют уникальные параметры креплений, габаритов посадочных зон и допустимых нагрузок на ось. Универсальные решения часто приводят к некорректной работе подвески или механическим повреждениям.

Производители пневмоэлементов предоставляют детальные каталоги с привязкой к VIN-коду, году выпуска и комплектации ТС. Игнорирование этих данных вызывает дисбаланс давления, ускоренный износ шин и нарушение геометрии кузова. Для гибридных систем (пневмогидравлика или пневмомеханика) критично соблюдение заводских инженерных расчетов.

Ключевые аспекты выбора

Обязательные параметры:

- Полная масса авто (GVWR) и распределение по осям

- Тип подвески: McPherson, многорычажная, рессорная, торсионная

- Диаметр штатных пружин/амортизаторов и форма чашек

Примеры соответствия для распространенных марок:

| Марка | Тип пневмоподушки | Особенности |

|---|---|---|

| Volkswagen Touareg | Кольцевые (Rolling Sleeve) | Требует совместимости с адаптивной подвеской CDC |

| Грузовики ГАЗель NEXT | Двойные сильфоны (Convoluted) | Обязателен усиленный кронштейн для задней оси |

| Toyota Land Cruiser 200 | Конусные (Tapered Sleeve) | Корректировка датчиков уровня KDSS |

Алгоритм подбора:

- Определить OEM-код штатных элементов подвески

- Сверить посадочные размеры (высота/диаметр/угол наклона)

- Рассчитать рабочее давление (мин/макс в bar)

- Проверить совместимость с компрессором и блоком управления

Ошибки блока управления подвеской и их устранение

Блок управления пневмоподвеской (ЭБУ) диагностирует неисправности через коды ошибок, сохраняемые в памяти. Типичные причины сбоев включают повреждение датчиков уровня кузова, утечки воздуха в магистралях или ресивере, перегорание компрессора, коррозию контактов и программные глюки.

Некорректные показания высоты кузова или разница давления между контурами провоцируют аварийный режим работы подвески. Система при этом часто принудительно поднимает автомобиль, блокирует регулировки жесткости амортизаторов или полностью отключает пневмосистему для защиты компонентов.

Распространенные коды неисправностей

PСММ-коды (типовые примеры):

- C1710 – Неисправность датчика высоты передней оси

- C1760 – Утечка в контуре задней подвески

- C1780 – Ошибка давления компрессора

- U0415 – Недостоверные данные от ABS/ESP

Алгоритм диагностики

- Считать коды ошибок сканером через OBD-II порт

- Визуально проверить целостность пневмобаллонов, шлангов, ресивера

- Протестировать компрессор (производительность, перегрев)

- Замерить сопротивление датчиков уровня (номинал 1-5 кОм)

- Проверить напряжение на клеммах клапанов и датчиков (12-14В)

| Симптом | Вероятная причина | Решение |

|---|---|---|

| Авто опускается за ночь | Утечка в магистралях/подушках | Замена уплотнителей или компонентов |

| Компрессор не включается | Обрыв цепи, сгоревший мотор | Ремонт проводки, установка нового компрессора |

| Колебания кузова при движении | Загрязнение/залипание клапанов | Чистка соленоидов, замена блока клапанов |

После устранения неполадок обязательна адаптация системы через сервисное ПО: калибровка датчиков, сброс ошибок, тест-циклы работы компрессора. При программных сбоях требуется перепрошивка ЭБУ.

Преимущества регулируемого дорожного просвета для бездорожья

Пневматическая подвеска позволяет оперативно увеличивать клиренс перед сложными участками: колеи, глубокие ямы, каменистые гребни или броды. Это предотвращает контакт уязвимых элементов днища с препятствиями, снижая риск повреждения топливного бака, картера двигателя или выхлопной системы.

При движении по грязи или песку повышение дорожного просвета улучшает геометрическую проходимость – угол въезда и съезда возрастает, а пороги автомобиля остаются дальше от грунта. Дополнительный зазор также компенсирует частичное "проседание" колёс в мягком покрытии, сохраняя фактическую высоту кузова над поверхностью.

Ключевые выгоды адаптации клиренса

- Преодоление экстремальных препятствий: искусственные неровности, пни или валуны не создают угрозы при поднятом кузове

- Стабильность на косогорах: увеличенный просвет снижает вероятность касания склона порогами при диагональном вывешивании

- Защита компонентов: критический зазор между дифференциалом и камнями легко контролируется

| Режим клиренса | Преимущество на бездорожье |

|---|---|

| Максимальный (+40-60 мм) | Прохождение глубокой грязи, крупных камней, бревен |

| Стандартный | Баланс устойчивости и проходимости на грунтовках |

| Пониженный (-20 мм) | Улучшение аэродинамики и управляемости на скоростных участках |

После преодоления сложного участка водитель оперативно возвращает стандартную высоту для повышения устойчивости на скорости. Такая адаптивность недостижима в традиционных подвесках с фиксированным клиренсом.

Стабилизация крена в поворотах

Пневматические амортизаторы активно противодействуют крену кузова благодаря газовой подушке в рабочей камере. При повороте внешняя сторона подвески сжимается, увеличивая давление газа, что мгновенно создаёт жёсткую упругую опору. Внутренняя же сторона растягивается, где газовый объём расширяется, сохраняя контакт колеса с дорогой без резкого смещения центра тяжести.

Этот эффект достигается за счёт высокого давления азота (до 30 бар) и разделительного поршня, изолирующего газ от масла. Скорость реакции системы определяется калибровкой перепускных клапанов: при резком сжатии газ действует как демпфер, поглощающий кинетическую энергию крена. Регулируемые версии позволяют изменять жёсткость в реальном времени через блок управления, адаптируясь к скорости и углу поворота.

Ключевые преимущества перед гидравлическими аналогами

- Меньший крен на стартовых фазах поворота за счёт моментального роста давления газа при сжатии

- Предсказуемое восстановление вертикального положения благодаря линейной характеристике расширения газа

- Сохранение устойчивости при серии поворотов – отсутствует "завоздушивание" как в масляных системах

| Параметр | Пневмоамортизатор | Гидравлический амортизатор |

|---|---|---|

| Скорость реакции на крен | 5-15 мс | 20-50 мс |

| Минимальный крен (при 60 км/ч) | 2-3° | 4-6° |

| Влияние перегрева | Незначительное (газ стабилен) | Критичное (разжижение масла) |

Зимняя эксплуатация: защита от обледенения

Обледенение штока и сальников пневмоамортизатора – критическая проблема зимой. Замерзание конденсата внутри системы блокирует подвижные элементы, вызывая резкое падение эффективности демпфирования и ускоренный износ уплотнений. Ледяные отложения на штоке при выдвижении повреждают поверхность хромирования, создавая задиры.

Попадание реагентов и влаги в зазоры между штоком и пыльником провоцирует коррозию. При многократном замерзании/оттаивании резина теряет эластичность, что приводит к разгерметизации камеры. Особенно уязвимы амортизаторы с вынесенными ресиверами: обледенение трубопроводов нарушает регулировку клиренса.

Методы защиты

- Установка термоизолированных чехлов – предотвращают прямой контакт штока с влагой и солевой взвесью

- Регулярная очистка дренажных отверстий в монтажных чашках (минимум 1 раз в 2 недели)

- Обработка штоков спецсоставами перед зимним сезоном:

Примеры:

- Силиконовые спреи с антиобледенительными присадками

- Полимерные покрытия типа "жидкий чехол"

- Аэрозоли на основе тефлона

| Риск | Последствие | Профилактика |

|---|---|---|

| Обледенение сальника | Разрыв уплотнения, утечка воздуха | Механическая чистка + обработка WD-40 |

| Коррозия штока | Задиры на зеркале цилиндра | Антикоррозийные покрытия |

| Замерзание конденсата | Блокировка клапанов | Сезонная замена осушителя |

После преодоления сугробов или глубоких луж обязательно проверяйте целостность пыльников. При температуре ниже -25°C избегайте длительной парковки с опущенным кузовом – это провоцирует обледенение поршневой группы. Используйте только зимние сорта синтетического масла в системе.

Техническое обслуживание клапанов переключения контуров

Регулярная проверка клапанов переключения контуров критична для корректной работы пневматической подвески. Основной фокус уделяется целостности электрических соединений, отсутствию коррозии на контактах и надёжности фиксации разъёмов. Параллельно визуально оценивается состояние корпусов клапанов на предмет механических повреждений или следов воздействия агрессивных сред.

Обязательной процедурой является тестирование функциональности каждого контура. Для этого выполняются циклы подъёма-опускания кузова с контролем времени срабатывания и равномерности изменения клиренса по осям. Выявленные задержки или несинхронность указывают на возможные проблемы с пропускной способностью клапанов или износ соленоидов.

Ключевые операции обслуживания

При проведении ТО выполняются следующие работы:

- Очистка компонентов:

- Аккуратное удаление грязи с корпусов и вентиляционных отверстий мягкой щёткой

- Продувка воздушных каналов сжатым воздухом низкого давления

- Диагностика электрики:

- Замер сопротивления обмоток соленоидов (отклонения от паспортных значений ≥15% требуют замены)

- Проверка целостности проводки методом "прозвонки"

- Контроль герметичности:

- Нанесение мыльного раствора на соединения при подаче давления

- Замена уплотнительных колец при обнаружении "пузырения"

Важно: После любых работ с пневмосистемой выполняется адаптация уровней подвески через диагностическое оборудование. При замене клапанов обязательна синхронизация новых компонентов с блоком управления подвески.

| Параметр | Норма | Метод проверки |

|---|---|---|

| Время срабатывания | 2-4 сек | Замер секундомером при смене уровня |

| Потребляемый ток | 0.8-1.2А | Амперметром в цепи управления |

| Сопротивление катушки | 12-15 Ом | Мультиметром на отключённом клапане |

Проблемы проседания углов кузова и их решение

Проседание углов кузова автомобиля возникает из-за неравномерного распределения веса, износа традиционных пружин или амортизаторов, а также длительных статических нагрузок на одну сторону транспортного средства. Особенно критично это проявляется при постоянной перевозке тяжелых грузов, буксировке прицепов или эксплуатации автомобиля с нарушенной геометрией подвески. Результатом становится перекос кузова, ускоренный износ резины, шин и элементов ходовой части, а также ухудшение управляемости и безопасности.

Классические рессоры и пружины не способны компенсировать разницу в нагрузке на оси или отдельные колеса, что усугубляет проблему. Стандартные решения вроде замены пружин дают лишь временный эффект, так как не устраняют ключевую причину – отсутствие адаптивности к изменяющимся условиям. Жесткость обычной подвески фиксирована, что делает невозможной оперативную корректировку клиренса при изменении загрузки салона или багажника.

Решение с помощью пневматических амортизаторов

Пневмоподвеска с регулируемыми элементами предлагает следующие механизмы устранения проседаний:

- Индивидуальная регулировка давления в каждом пневмоэлементе через систему клапанов и компрессор

- Автоматические датчики положения кузова, фиксирующие угол наклона и активирующие подкачку воздуха в проседающей зоне

- Ручные или программируемые контроллеры для принудительного выравнивания крена в статичном положении

Технологические преимущества системы:

| Параметр | Воздействие на проблему |

| Независимые контуры | Локальная компенсация нагрузки без влияния на соседние узлы |

| Динамическая адаптация | Мгновенное изменение жесткости при обнаружении крена |

| Память положений | Автовозврат к заводским настройкам клиренса после разгрузки |

Эксплуатационные эффекты включают восстановление правильной работы развала-схождения, устранение трения колес об арки при полной загрузке и предотвращение деформации рамы. Ключевое отличие от механических решений – обратимость регулировок: при снятии нагрузки пневмосистема возвращается в исходное состояние без остаточной деформации, характерной для стальных пружин.

Сравнение пневматики с гидравлической подвеской

Пневматическая подвеска использует сжатый воздух в упругих элементах (пневмобаллонах), заменяющих традиционные пружины. Регулировка давления позволяет динамически изменять клиренс и жесткость. Гидравлическая подвеска (часто называемая активной) опирается на жидкость в амортизаторах и гидроцилиндрах, управляемых электроникой для мгновенной адаптации к дорожным условиям.

Ключевые отличия проявляются в эксплуатационных характеристиках. Пневматика обеспечивает плавное изменение дорожного просвета и комфорт при езде по неровностям, но реагирует на изменения нагрузки медленнее гидравлики. Гидравлическая система способна молниеносно корректировать положение кузова и демпфирование, обеспечивая максимальную стабильность в поворотах, однако требует значительных энергозатрат и сложнее в обслуживании.

Основные различия

Принцип работы и адаптивность:

- Пневматика: Изменяет характеристики за счет подачи/стравливания воздуха в баллоны. Скорость регулировки ограничена компрессором.

- Гидравлика: Мгновенно перераспределяет жидкость между цилиндрами, обеспечивая активное демпфирование и креноподавление на скоростях до 1000 раз в секунду.

Энергопотребление и сложность:

- Пневмосистемы потребляют энергию преимущественно при изменении высоты или подкачке. Основные узлы: компрессор, ресивер, клапаны.

- Гидравлические системы требуют постоянной работы мощного насоса для поддержания давления, что увеличивает нагрузку на генератор.

| Критерий | Пневматика | Гидравлика |

| Ремонтопригодность | Проще, чаще ограничивается заменой баллонов или компрессора | Сложнее, требует спецоборудования для работы с герметичным контуром высокого давления |

| Ресурс в зимних условиях | Риск обмерзания клапанов/воздуховодов, конденсат в ресивере | Устойчива к холоду, но густеющая жидкость снижает скорость реакции |

| Точность управления креном | Умеренная (групповое управление осями) | Превосходная (индивидуальное регулирование каждого амортизатора) |

Стоимость и применение: Пневмоподвеска дешевле в производстве и распространена на внедорожниках, коммерческом транспорте. Гидравлика применяется преимущественно в премиальных спортивных моделях из-за высокой цены и способности обеспечивать экстремальную управляемость.

Готовые комплекты подвески vs самостоятельная сборка

Готовые комплекты пневматической подвески предлагают комплексное решение, включающее все необходимые компоненты: пневмобаллоны, компрессоры, ресиверы, блоки управления, датчики уровня и магистрали. Производители гарантируют совместимость элементов и предоставляют четкие инструкции по установке, что минимизирует риск ошибок и сокращает время монтажа. Такие наборы проходят заводские испытания на надежность, а пользователь получает официальную гарантию и техническую поддержку.

Самостоятельная сборка подразумевает подбор каждого элемента системы отдельно: выбор пневмостоек или рессорных баллонов, компрессора требуемой производительности, ресивера подходящего объема, контроллера с нужным функционалом и совместимых датчиков. Это позволяет создать конфигурацию, идеально соответствующую индивидуальным требованиям по грузоподъемности, ходу подвески или скорости регулировки, но требует глубоких знаний механики, пневматики и электроники от сборщика.

Ключевые аспекты сравнения

Преимущества готовых комплектов:

- Надежность: Оптимизированная совместимость компонентов снижает риск поломок

- Простота: Установка по инструкции без необходимости расчетов параметров

- Гарантия: Единая заводская гарантия на всю систему

- Поддержка: Доступность сервисного обслуживания и консультаций

Преимущества кастомной сборки:

- Гибкость: Возможность тонкой настройки под специфические задачи

- Стоимость: Потенциальная экономия при грамотном выборе компонентов

- Апгрейд: Упрощенная модернизация отдельных элементов системы

- Эксклюзивность: Реализация нестандартных инженерных решений

Риски самостоятельного подхода:

- Ошибки совместимости приводящие к утечкам воздуха или поломкам

- Некорректная работа системы из-за неправильных расчетов нагрузки

- Отсутствие единой гарантии на разнородные компоненты

- Сложности диагностики неисправностей в разнопроизводительной системе

| Критерий | Готовый комплект | Кастомная сборка |

|---|---|---|

| Время установки | 1-2 дня | 3-7 дней (с настройкой) |

| Ценовой диапазон | Фиксированная стоимость | Вариативный (зависит от компонентов) |

| Требования к установщику | Средние навыки авторемонта | Экспертные знания пневмосистем |

Окончательный выбор зависит от приоритетов: готовое решение обеспечивает предсказуемость и безопасность, тогда как кастомный проект открывает возможности для оптимизации, но требует повышенной ответственности на всех этапах реализации.

Регулировка развала-схождения после установки

Установка пневматических амортизаторов существенно изменяет геометрию подвески автомобиля. Высота дорожного просвета и углы работы рычагов напрямую влияют на параметры развала и схождения колес. Без корректировки этих параметров гарантированно возникнет ускоренный износ резины, ухудшится курсовая устойчивость и точность рулевого управления.

Пренебрежение регулировкой после монтажа пневмоподвески приводит к критическим последствиям: деформации протектора ("пилообразный" износ), вибрациям на скорости, самопроизвольному уводу авто с траектории. Даже незначительное отклонение от заводских норм (более 10-15 угловых минут) требует обязательной компенсации на стенде.

Ключевые этапы регулировки

- Предварительная подготовка: проверка давления в шинах (должно соответствовать нагрузке), устранение люфтов рулевых тяг и шаровых опор, контроль состояния пневмобаллонов.

- Установка целевых значений: определение оптимальных углов развала/схождения для конкретной модели с учетом:

- Измененной клиренсом высоты

- Конструкции пневмоподвески (одно-/двухконтурная)

- Преимущественного типа эксплуатации (грузоперевозки, спорт, комфорт)

- Корректировка на компьютерном стенде:

Параметр Инструмент регулировки Допуск (°) Схождение Рулевые тяги ±0.10 Развал Эксцентриковые болты/пластины ±0.15 Продольный наклон шкворня Регулировочные шайбы ±0.20 - Контрольный тест-драйв: проверка стабильности движения, отсутствия биения руля и посторонних шумов при разных положениях пневмоподвески.

Повторная диагностика углов обязательна после пробега 500-700 км для исключения "усадки" новых компонентов. Использование адаптивных пневмосистем требует дополнительной калибровки датчиков уровня кузова для синхронизации с блоком управления подвеской.

При подготовке материалов о пневматических амортизаторах для автомобилей были использованы специализированные технические публикации, инженерные руководства и отраслевые исследования. Акцент делался на принципы работы, конструктивные особенности, сравнительные характеристики и современные разработки в данной области.

Ключевые источники включают нормативную документацию, научные статьи по динамике подвески и практические руководства по обслуживанию систем. Особое внимание уделено ресурсам, раскрывающим преимущества и ограничения пневматических решений относительно традиционных гидравлических аналогов.

Список источников

- ГОСТ Р 41.48-2004 "Единообразные предписания, касающиеся сертификации транспортных средств в отношении установки пневматических подвесок"

- Монография: Современные системы подрессоривания грузовых автомобилей (В.П. Баженов, 2020)

- Научная статья: "Динамика пневмогидравлических подвесок при переменной нагрузке" (Журнал "Транспортные системы", №4, 2022)

- Технический отчет SAE J2673: "Standard Practice for Pneumatic Suspension Test Procedures"

- Руководство по проектированию: Automotive Suspension Design Guide (Bosch Automotive Handbook, 11th Edition)

- Патентный обзор: "Устройства стабилизации пневмоподвески" (RU Патенты №174512U1, 185634C1)

- Учебное пособие: Конструкция и расчет автомобильных подвесок (А.С. Литвинов, МГТУ "МАМИ", 2018)