Пневматическая подвеска - сильные и слабые стороны

Статья обновлена: 28.02.2026

Автомобильная подвеска – ключевой элемент, определяющий комфорт, управляемость и безопасность. Среди современных решений пневматическая подвеска выделяется технологичностью и растущей популярностью.

Эта система заменяет традиционные пружины или рессоры на эластичные воздушные баллоны, где упругим элементом выступает сжатый воздух. Регулируя давление в контурах, водитель получает невиданную гибкость настроек.

Но насколько универсален этот подход? В чём его сильные стороны и скрыты ли подводные камни? Разберём принцип работы, реальные плюсы и объективные минусы пневмоподвески.

Принцип работы пневмоподвески

В основе конструкции лежат пневматические упругие элементы (подушки), изготовленные из многослойной резино-кордной ткани. Они заменяют традиционные пружины или рессоры, заполняясь сжатым воздухом для создания необходимого уровня упругости.

Воздух нагнетается в подушки компрессором через систему клапанов и магистралей. Давление в каждом элементе регулируется индивидуально электронным блоком управления (ЭБУ), который получает данные о высоте кузова от датчиков, установленных на рычагах подвески.

Ключевые компоненты системы

- Пневмоподушки: Исполняют роль упругих элементов, воспринимающих нагрузку.

- Компрессор: Создает необходимый запас сжатого воздуха в ресивере.

- Ресивер: Металлический резервуар для хранения сжатого воздуха.

- Электромагнитные клапаны: Распределяют воздух между подушками и управляют его стравливанием.

- Датчики уровня кузова: Фиксируют положение колес относительно кузова.

- ЭБУ: Анализирует сигналы датчиков и управляет компрессором/клапанами для поддержания заданной высоты.

Алгоритм функционирования

- Датчики постоянно измеряют расстояние между рамой (кузовом) и элементами подвески.

- ЭБУ сравнивает полученные значения с заданными водителем или заводскими настройками.

- При отклонении (например, при загрузке багажника) ЭБУ активирует компрессор и открывает клапаны соответствующих подушек для подачи воздуха и поднятия кузова.

- При необходимости понижения (например, на высокой скорости) ЭБУ открывает клапаны для стравливания воздуха в атмосферу.

- После достижения целевой высоты клапаны закрываются, компрессор отключается.

Система работает динамически, непрерывно корректируя давление в подушках при движении по неровностям, изменении скорости, кренах в поворотах или смещении нагрузки для обеспечения стабильного положения кузова.

Ключевые компоненты системы: компрессор и ресивер

Компрессор выполняет роль "сердца" пневмоподвески, отвечая за генерацию сжатого воздуха. Он включается автоматически при падении давления в системе, засасывая атмосферный воздух и нагнетая его в ресивер. Современные системы используют компактные электродвигатели с масляным или безмасляным типом сжатия. Производительность компрессора (л/мин) напрямую влияет на скорость регулировки клиренса.

Ресивер (воздушный баллон) выступает резервуаром для хранения сжатого воздуха. Его объём определяет, как быстро можно скорректировать положение кузова без запуска компрессора. При опускании подвески воздух из пневмоэлементов не выбрасывается наружу, а возвращается в ресивер для повторного использования, повышая эффективность системы.

Особенности взаимодействия компонентов

- Компрессор восполняет запас воздуха при частых регулировках

- Ресивер гарантирует мгновенный отклик при изменении нагрузки

- Клапаны распределяют воздух между магистралями и баллоном

| Параметр | Компрессор | Ресивер |

|---|---|---|

| Ключевая функция | Создание давления | Аккумулирование воздуха |

| Влияние на работу | Скорость подъёма | Количество циклов без запуска |

Датчики уровня кузова непрерывно передают данные контроллеру, который управляет клапанами пневмоподушек. При необходимости поднять авто воздух из ресивера подаётся в магистрали; для опускания – стравливается обратно в баллон. Это обеспечивает плавность регулировок и снижает нагрузку на компрессор.

Устройство пневматического упругого элемента

Основным рабочим компонентом выступает эластичная пневмоподушка, изготавливаемая из многослойного резинотканевого материала (обычно армированного кордом). Эта герметичная оболочка изменяет свой объём при подаче или стравливании сжатого воздуха, обеспечивая регулировку высоты кузова и демпфирование колебаний.

Воздушная магистраль соединяет подушку с пневмосистемой: компрессор нагнетает воздух из атмосферы в ресивер, откуда он распределяется по контурам через электромагнитные клапаны. Датчики уровня кузова в реальном времени передают данные на блок управления, который корректирует давление в каждой подушке согласно заданным параметрам.

Ключевые компоненты системы

- Пневмоподушка: резино-кордный баллон, воспринимающий нагрузку и деформирующийся под давлением воздуха.

- Компрессор: электрический насос, создающий необходимое давление в системе.

- Ресивер: металлический резервуар для хранения сжатого воздуха.

- Клапанный блок: регулирует подачу/сброс воздуха к отдельным подушкам.

- Датчики положения кузова: фиксируют клиренс в точках крепления подвески.

- ЭБУ: обрабатывает данные датчиков и управляет компрессором/клапанами.

Герметичность соединений обеспечивается уплотнительными кольцами и ниппелями, а защиту подушек от механических повреждений выполняют отбойники и пыльники. Для связи компонентов используется сеть воздушных шлангов высокого давления.

| Тип пневмоэлемента | Конструкция | Применение |

|---|---|---|

| Двойная гофра | Два сильфона, соединённых металлической втулкой | Легковые авто, прицепы |

| Торсионная (рукавная) | Цилиндрическая оболочка с армированными торцами | Грузовики, автобусы |

| Комбинированная | Подушка + интегрированный амортизатор | Премиальные седаны, внедорожники |

Крепление подушек осуществляется через фланцы или штатные посадочные площадки вместо пружин, сохраняя совместимость с геометрией шасси. Верхняя часть фиксируется к кузову, нижняя – к рычагу подвески или балке моста.

Функции датчиков уровня кузова

Датчики уровня кузова постоянно измеряют расстояние между шасси автомобиля и его осями. Они фиксируют текущее положение кузова относительно дорожного покрытия, передавая эти данные в электронный блок управления (ЭБУ) пневмоподвески.

Полученная информация позволяет системе анализировать отклонения от заданной высоты, вызванные загрузкой салона, багажника или изменением дорожных условий. На основе этих показаний ЭБУ вычисляет необходимые корректировки для поддержания оптимального клиренса.

Ключевые задачи датчиков

- Поддержание заданной высоты: Автоматическая компенсация просадки кузова при загрузке путём увеличения давления в пневмобаллонах.

- Динамическая стабилизация: Снижение кренов в поворотах и клевков при торможении за счет точечной подкачки отдельных стоек.

- Адаптация к режимам движения: Обеспечение функций автоматического опускания кузова на трассе (улучшение аэродинамики) и подъёма на бездорожье.

- Компенсация износа: Учёт естественной утечки воздуха из системы для своевременной активации компрессора.

- Сигнализация неисправностей: Обнаружение критичных отклонений уровня, требующих диагностики (например, пробой подвески).

| Ситуация | Реакция датчиков |

|---|---|

| Загрузка багажника | Фиксация проседания задней части → команда на подкачку задних пневмобаллонов |

| Движение >120 км/ч | Понижение клиренса на 15-25 мм по сигналу ЭБУ |

| Резкий поворот | Коррекция давления в наружных стойках для уменьшения крена |

Точность измерений напрямую влияет на работу всей системы: погрешность даже в 2-3° может вызывать несимметричное положение кузова или ложные срабатывания компрессора. Современные сенсоры используют магнитный или оптический принцип работы, обеспечивая разрешение до 0.1° угла наклона.

Роль электронного блока управления

Электронный блок управления (ЭБУ) служит "мозгом" пневматической подвески, непрерывно обрабатывая данные от сети датчиков (высота кузова, ускорение, скорость, нагрузка) и корректируя давление в пневмобаллонах. Он поддерживает заданный клиренс независимо от условий, обеспечивая стабильность и предсказуемость поведения автомобиля.

На основе алгоритмов ЭБУ мгновенно реагирует на изменение дорожной ситуации: при резком торможении предотвращает "клевок", в поворотах компенсирует крен кузова, а на неровностях адаптирует жесткость амортизации. Это достигается за счет управления электромагнитными клапанами и компрессором, которые нагнетают или стравливают воздух в отдельных контурах подвески.

Ключевые функции ЭБУ

- Динамическая стабилизация: Автоматическая коррекция жесткости и высоты при изменении скорости, маневрах или нагрузке.

- Адаптация к дороге: Смягчение ударов на бездорожье и повышение устойчивости на трассе за счет изменения характеристик демпфирования.

- Компенсация крена/дифферента: Выравнивание кузова при неравномерной загрузке или ускорении.

- Интеграция с системами автомобиля: Синхронизация с ESP, круиз-контролем и камерами для упреждающего изменения клиренса.

| Преимущества | Недостатки |

|---|---|

| Повышение плавности хода и управляемости | Сложность диагностики и ремонта |

| Автоматическое выравнивание при нагрузке | Зависимость от исправности датчиков и проводки |

| Программируемые режимы (спорт/комфорт) | Высокая стоимость замены компонентов |

| Защита элементов подвески от перегрузок | Риск программных сбоев |

Автоматическое поддержание клиренса

Система автоматически регулирует давление воздуха в пневмоэлементах (подушках или баллонах) каждого колеса, постоянно отслеживая высоту кузова над дорогой с помощью датчиков положения. Это гарантирует, что заданный уровень клиренса (дорожного просвета) поддерживается независимо от загрузки автомобиля (пассажиры, багаж) или изменения распределения веса.

Электронный блок управления (ЭБУ) непрерывно анализирует сигналы датчиков. При обнаружении отклонения от заданной высоты (например, при загрузке багажника или размещении пассажиров на заднем сиденье), ЭБУ немедленно подает команду компрессору на подкачку воздуха в соответствующие подушки для поднятия кузова или клапанам на стравливание воздуха для его опускания. Процесс происходит динамически во время движения или стоянки.

Ключевые преимущества автоматического поддержания клиренса:

- Постоянство уровня кузова: Независимо от загрузки (пассажиры, багаж) автомобиль сохраняет заданную высоту дорожного просвета, предотвращая проседание задней части и улучшая аэродинамику и управляемость.

- Автоматическая адаптация к скорости: Интегрируясь с другими системами (напр., ESP), подвеска может автоматически опускать кузов на высокой скорости для улучшения устойчивости и аэродинамики, и поднимать на низкой для преодоления препятствий.

- Защита элементов днища: Поддержание минимально необходимого клиренса даже при полной загрузке снижает риск повреждения двигателя, выхлопной системы или бамперов о неровности дороги.

- Комфорт и стабильность: Постоянная геометрия подвески и развала колес обеспечивает предсказуемую управляемость и комфорт при любой загрузке.

- Память положений: Возможность запоминать и автоматически устанавливать несколько предустановленных уровней клиренса (например, для гаража, бездорожья, трассы).

Недостатки автоматического регулирования клиренса

Несмотря на значительные преимущества, система имеет и существенные минусы:

- Сложность и стоимость: Наличие компрессора, клапанов, датчиков, магистралей высокого давления и сложного ЭБУ значительно увеличивает стоимость самой подвески, ее установки (если не штатная) и, особенно, ремонта.

- Уязвимость элементов: Пневмобаллоны подвержены механическим повреждениям (порезы, проколы), компрессор может перегреваться при интенсивной работе, а магистрали и соединения – терять герметичность. Выход из строя любого компонента нарушает работу всей системы.

- Зависимость от герметичности: Даже небольшая утечка воздуха в системе приведет к постоянной работе компрессора для поддержания уровня, что увеличивает его износ и потребление энергии.

- Чувствительность к условиям: Производительность компрессора и свойства резины баллонов могут ухудшаться при очень низких температурах.

- Дорогостоящий ремонт: Замена вышедших из строя пневмоэлементов, компрессора или блока управления обходится на порядок дороже ремонта традиционной пружинной или рессорной подвески.

| Характеристика | Автоматическое поддержание клиренса | Ручная регулировка клиренса |

|---|---|---|

| Реакция на загрузку | Мгновенная, непрерывная, без участия водителя | Требует ручного выбора режима водителем |

| Адаптация к скорости | Автоматическая, интегрирована с другими системами | Обычно отсутствует или требует ручного переключения |

| Сложность системы | Высокая (датчики, ЭБУ, компрессор, клапаны) | Ниже (часто только компрессор, клапаны, переключатель) |

| Стоимость владения | Значительно выше (ремонт, замена компонентов) | Относительно ниже |

Возможности ручной регулировки дорожного просвета

Ручная регулировка клиренса реализуется через управляющий блок или мобильное приложение, позволяя водителю самостоятельно выбирать высоту кузова относительно дороги. Эта функция не требует автоматических сценариев и обеспечивает непосредственный контроль над положением автомобиля в статичном состоянии или на малых скоростях.

Изменение высоты происходит за счет нагнетания или стравливания воздуха в пневмобаллонах через компрессорную установку. Водитель задаёт целевое значение (часто с шагом 5-10 мм), после чего система автоматически корректирует давление в контурах подвески для достижения выбранного положения кузова.

Особенности эксплуатации

Преимущества ручной настройки:

- Адаптация к дорожным условиям: повышение клиренса для бездорожья или снижение для скоростных трасс

- Загрузка/разгрузка: упрощение погрузки багажа или прицепа при опускании кузова

- Парковочные ситуации: уменьшение высоты для въезда в низкие гаражи

- Стилизация внешнего вида: возможность создания "приседа" или выравнивания крена

Ключевые ограничения:

- Скоростные ограничения: активация возможна только при остановке или скорости до 5-10 км/ч

- Энергопотребление: частые регулировки увеличивают нагрузку на компрессор и электросеть

- Износ уплотнений: регулярное изменение высоты ускоряет старение пневмоэлементов

- Риск ошибок: некорректная настройка может нарушить углы установки колес

Адаптация высоты при движении по трассе

Пневмоподвеска динамически регулирует клиренс автомобиля в зависимости от скорости движения и дорожных условий. При достижении высоких скоростей система автоматически снижает высоту кузова, уменьшая центр тяжести и улучшая аэродинамику. Это приводит к значительному повышению устойчивости на прямых участках и в поворотах, снижая риск заноса и крена.

Одновременно система компенсирует неравномерную загрузку салона или багажника, сохраняя горизонтальное положение кузова. При обнаружении неровностей или переходе на бездорожье подвеска мгновенно увеличивает дорожный просвет, предотвращая повреждение элементов днища. Алгоритмы непрерывно анализируют данные датчиков ускорения, скорости и положения кузова для оптимальной адаптации.

Преимущества и недостатки адаптации высоты

Ключевые преимущества:

- Автоматическое снижение клиренса на скорости:

- Улучшение аэродинамики (снижение расхода топлива до 7%)

- Повышение курсовой устойчивости

- Адаптация к дорожному покрытию:

- Предотвращение ударов днища о препятствия

- Сглаживание "галопирования" на волнах асфальта

- Компенсация загрузки:

- Сохранение управляемости при полном багажнике

- Автоматическое выравнивание кренов

Существенные недостатки:

- Задержка реакции (0.5-2 сек) при резкой смене рельефа

- Риск повреждения пневмобаллонов при экстремальных нагрузках

- Снижение эффективности на обледенелых подъёмах:

Уклон дороги Риск пробуксовки до 10% Минимальный 10-20% Умеренный (требует ручной блокировки) >20% Критический (ограничение адаптации) - Ускоренный износ компрессора при частом изменении высоты

Система самовыравнивания при загрузке

При значительной загрузке багажника или салона обычные пружинные подвески проседают, изменяя клиренс и углы установки колес. Пневматическая система, оснащенная функцией самовыравнивания, автоматически компенсирует эту просадку. Датчики высоты кузова, расположенные на осях, постоянно отслеживают расстояние до дороги.

При обнаружении снижения клиренса из-за нагрузки электронный блок управления активирует компрессор, который нагнетает дополнительный воздух в пневмобаллоны. Это увеличивает давление внутри них и жесткость подвески, возвращая кузов на заданный уровень высоты. Процесс происходит динамически во время движения и статически при стоянке.

Преимущества системы:

- Сохранение дорожного просвета: Клиренс автомобиля остается постоянным независимо от загрузки, что критично для защиты элементов днища на бездорожье или при преодолении препятствий.

- Стабильность управляемости: Геометрия подвески и углы установки колес не нарушаются, обеспечивая предсказуемую курсовую устойчивость, маневренность и эффективность торможения даже при полной загрузке.

- Комфорт пассажиров: Отсутствие "проседания" задней части предотвращает характерный "клевок" при старте и улучшает общую плавность хода для всех находящихся в салоне.

- Безопасность освещения: Автоматическое поддержание правильного положения кузова гарантирует, что свет фар всегда будет направлен корректно, не ослепляя встречных водителей и обеспечивая хорошую видимость.

- Защита шин: Равномерное распределение нагрузки предотвращает ускоренный износ шин, вызванный изменением углов развала/схождения при проседании.

Недостатки системы

Несмотря на явные плюсы, система самовыравнивания увеличивает сложность и стоимость пневмоподвески в целом:

| Аспект | Пневмоподвеска с самовыравниванием | Обычная пружинная подвеска |

|---|---|---|

| Сложность и компоненты | Требует датчиков высоты, ЭБУ, более мощного компрессора, сложной проводки. | Механическая конструкция (пружины/амортизаторы). |

| Стоимость | Значительно выше изначально и при ремонте. | Относительно низкая. |

| Ремонтопригодность | Диагностика и замена компонентов сложнее, требуют специалистов и спецоборудования. | Проще в обслуживании и ремонте. |

Дополнительные минусы:

- Уязвимость к холоду: Воздушные магистрали и клапаны могут подвергаться обмерзанию или засорению конденсатом в условиях низких температур и влажности.

- Износ компрессора: Частые подкачки при постоянной перевозке грузов ускоряют износ компрессора.

- Чувствительность к герметичности: Любая утечка воздуха в контуре (баллоны, магистрали, соединения) нарушает работу системы самовыравнивания.

Механизм поднятия кузова на бездорожье

Пневматическая подвеска позволяет оперативно увеличить клиренс автомобиля за счёт подачи дополнительного сжатого воздуха в пневмобаллоны. При активации режима "бездорожье" или вручную через блок управления компрессор нагнетает воздух, увеличивая давление в элементах подвески. Это приводит к удлинению хода штоков амортизаторов и принудительному подъёму кузова относительно колёс и рамы.

Высота подъёма регулируется электронными датчиками уровня кузова, что обеспечивает точное позиционирование независимо от нагрузки. Система сохраняет заданный клиренс даже при движении по неровностям, автоматически компенсируя колебания давления в баллонах. Вмешательство водителя ограничивается выбором режима, дальнейшая работа выполняется автономно.

Ключевые аспекты функционирования

- Скорость срабатывания: Подъём занимает 3-10 секунд в зависимости от модели и требуемой высоты.

- Диапазон регулировки: Клиренс увеличивается на 50-120 мм относительно стандартного положения.

- Стабилизация: ЭБУ непрерывно корректирует давление для сохранения уровня при изменении нагрузки или крене.

| Режим эксплуатации | Воздействие на подвеску | Результат для проходимости |

| Преодоление глубоких колдобин | Максимальное давление в баллонах | Защита элементов днища от ударов |

| Движение по грязи/снегу | Поддержка повышенного клиренса | Снижение риска "сесть на брюхо" |

| Переезд крупных камней | Локальное выравнивание кузова | Предотвращение вывешивания колёс |

Важно: Для сохранения ресурса системы подъём рекомендуется использовать только на малых скоростях (до 20 км/ч). При длительной эксплуатации в максимально поднятом положении возрастает нагрузка на компрессор и воздушные магистрали.

Опускание для посадки пассажиров

Пневматическая подвеска позволяет водителю принудительно снизить клиренс автомобиля на 3-7 см перед посадкой пассажиров. Эта функция активируется кнопкой в салоне или автоматически при открытии дверей, обеспечивая плавное опускание кузова за 2-3 секунды.

Особенно востребована в минивэнах, внедорожниках и коммерческом транспорте с высоким порогом салона. Система стабилизирует кузов после опускания, исключая колебания при входе/выходе людей.

Преимущества и недостатки функции

Ключевые плюсы:

- Упрощение посадки для детей, пожилых и людей с ограниченной мобильностью

- Снижение нагрузки на силовые элементы кузова при входе пассажиров

- Защита сидений и порогов от повреждений обувью

- Повышение комфорта при выходе в узких парковочных местах

Основные минусы:

- Ускоренный износ пневмобаллонов при частом использовании

- Риск блокировки функции при разгерметизации системы

- Увеличенное энергопотребление компрессора

- Высокая стоимость ремонта по сравнению с пружинными аналогами

| Критерий | Влияние функции |

| Комфорт пассажиров | Значительное улучшение |

| Ресурс подвески | Снижение при активной эксплуатации |

| Безопасность | Исключение падений при входе/выходе |

Эффективность системы зависит от качества уплотнителей и частоты обслуживания. При корректной эксплуатации преимущества значительно преобладают над недостатками.

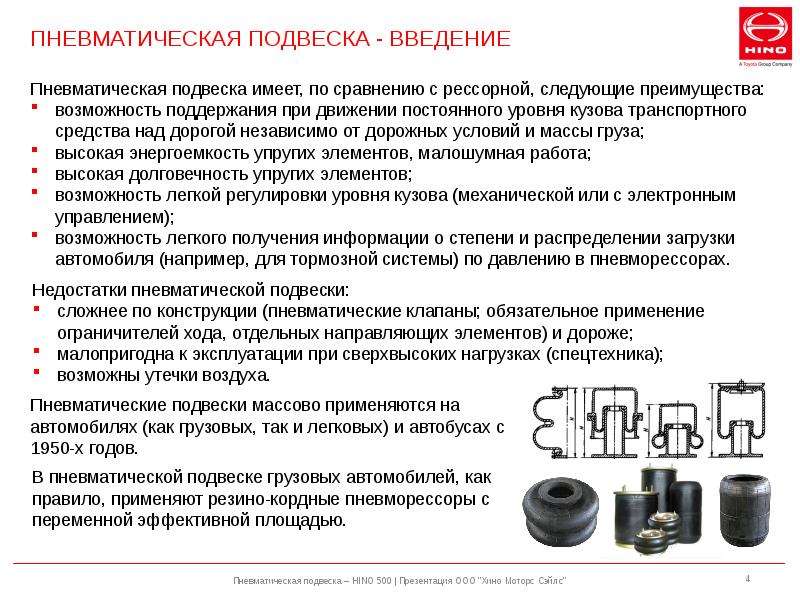

Пневматика вместо рессор в грузовом транспорте

Замена традиционных рессор на пневматические подушки кардинально меняет принцип работы подвески. Вместо жёстких металлических листов здесь используются герметичные баллоны, наполняемые сжатым воздухом. Давление внутри системы автоматически регулируется компрессором и электронным блоком управления в зависимости от нагрузки на ось и дорожных условий.

Ключевое отличие – адаптивность. Пневмоподвеска динамически подстраивает жёсткость и клиренс, обеспечивая стабильность положения кузова независимо от веса груза. Это устраняет главный недостаток рессор – прогрессирующее ухудшение плавности хода и управляемости при увеличении массы.

Преимущества пневмоподвески

- Плавность хода: Воздушные подушки эффективнее гасят удары, снижая вибрации и тряску для водителя и груза.

- Автоматическое выравнивание: Система поддерживает постоянный дорожный просвет даже при неравномерной загрузке, улучшая аэродинамику и безопасность.

- Защита дорожного покрытия: Равномерное распределение нагрузки уменьшает воздействие на асфальт.

- Управляемость: Снижение кренов в поворотах и раскачки на неровностях повышает курсовую устойчивость.

- Регулируемая грузоподъёмность: Возможность адаптации под разный вес без замены компонентов.

Недостатки технологии

- Сложность и стоимость: Цена системы в 2-3 раза выше рессорной. Требует компрессора, ресивера, клапанов, датчиков и ЭБУ.

- Уязвимость к повреждениям: Пробой баллона острым предметом или обрыв воздушной магистрали выводят подвеску из строя.

- Чувствительность к влаге и морозам: Конденсат в системе зимой может вызвать замерзание клапанов. Требует влагоотделителей и антифризов.

- Затраты на обслуживание: Необходим регулярный контроль герметичности, замена уплотнителей и фильтров компрессора.

| Критерий | Рессорная подвеска | Пневматическая подвеска |

|---|---|---|

| Комфорт пустого ТС | Низкий (жёсткая тряска) | Высокий (плавный ход) |

| Ремонтопригодность | Простой ремонт в полевых условиях | Требует специнструмента и диагностики |

| Ресурс | До 1 млн км (металлоёмкость) | 500-700 тыс. км (износ резины и компрессора) |

Важно: Для тяжёлых условий (карьеры, бездорожье) рессоры остаются предпочтительнее из-за живучести. Пневматика доминирует в магистральных перевозках, где критичны комфорт и сохранность груза.

Преимущество комфорта перед металлическими пружинами

Пневматическая подвеска демонстрирует превосходство в комфорте благодаря эластичности воздушных баллонов, которые эффективно гасят мелкие вибрации и удары от неровностей дороги. В отличие от жестких металлических пружин, сжатие воздуха происходит плавно и линейно, исключая резкие вертикальные колебания кузова при наезде на препятствия.

Главные преимущества проявляются в адаптации к дорожным условиям: давление в баллонах автоматически регулирует жесткость подвески, обеспечивая стабильную плавность хода как на разбитом покрытии, так и на высокой скорости. Это позволяет сохранять постоянный контакт колес с дорогой без характерного для пружин «подпрыгивания», особенно заметного при частичной загрузке автомобиля.

Ключевые аспекты комфорта

- Мягкое поглощение точечных ударов (лежачие полицейские, стыки плит)

- Отсутствие дребезжания на мелких неровностях благодаря демпфирующим свойствам воздуха

- Автоматическое сохранение уровня кузова независимо от нагрузки

| Параметр | Пневмоподвеска | Металлические пружины |

| Реакция на мелкие неровности | Плавное гашение вибраций | Передача ударов в салон |

| Стабильность комфорта при загрузке | Не изменяется | Снижается |

| Адаптация к скорости | Автоматическое упрочнение | Фиксированные характеристики |

Плавность хода на неровных дорогах

Пневматическая подвеска обеспечивает выдающуюся плавность за счёт сжатого воздуха в упругих элементах, который эффективно поглощает удары от выбоин, рельсов и мелких неровностей. Давление в пневмобаллонах автоматически регулируется, поддерживая оптимальный клиренс и распределяя нагрузку между осями, что минимизирует клевки при разгоне/торможении и раскачивание кузова.

Адаптивность системы позволяет мгновенно подстраивать жёсткость амортизаторов под текущее состояние дорожного покрытия: при движении по гравию или брусчатке демпфирование смягчается, а на асфальте – усиливается для сохранения управляемости. Электронные датчики анализируют положение кузова до 1000 раз в секунду, обеспечивая плавное преодоление препятствий без передачи вибраций на руль и сиденья.

Преимущества

- Интеллектуальное гашение колебаний: независимая работа каждого пневмоэлемента нейтрализует продольные и поперечные раскачивания.

- Автоматическая адаптация: изменение дорожного просвета предотвращает "пробои" подвески на глубоких ямах.

- Стабильность курсовой устойчивости: сохранение сцепления колёс с покрытием благодаря постоянному контролю положения кузова.

Недостатки

- Уязвимость компонентов: резиновые баллоны чувствительны к механическим повреждениям и перепадам температур.

- Сложность ремонта: для диагностики и замены элементов требуется специализированное оборудование.

- Риск обледенения: конденсат в воздушных магистралях может блокировать клапаны при -25°C и ниже.

| Параметр | Влияние на плавность хода |

|---|---|

| Объём пневмобаллонов | Увеличение объёма усиливает эффект "подушки", снижая резонансные колебания |

| Скорость реакции компрессора | Задержка подачи воздуха >0.1 сек провоцирует кратковременные клевки |

Отсутствие кренов в поворотах

Пневмоподвеска минимизирует крены кузова благодаря автоматической регулировке жёсткости пневмоэлементов и мгновенному перераспределению давления между левыми и правными стойками. При входе в поворот система увеличивает давление в баллонах внешней стороны, создавая дополнительное сопротивление крену и сохраняя почти идеальное горизонтальное положение автомобиля.

Это достигается за счёт интегрированных акселерометров и электронных контроллеров, которые анализируют скорость, угол поворота и нагрузку на колёса в режиме реального времени. Подача воздуха в необходимые пневмобаллоны происходит за доли секунды, что недостижимо для традиционных пружинных амортизаторов с пассивной работой.

Преимущества

- Повышенная стабильность: Колёса сохраняют максимальное сцепление с дорогой, снижая риск сноса осей.

- Точность рулевого управления: Отсутствие смещения центра тяжести улучшает отклик на действия водителя.

- Комфорт пассажиров: Минимизация боковых раскачиваний предотвращает укачивание.

Недостатки

| Фактор | Описание |

| Стоимость ремонта | Замена пневмобаллонов или компрессора в 3-5 раз дороже ремонта обычных амортизаторов |

| Чувствительность к повреждениям | Пробой резиновой груши или утечка воздуха мгновенно нарушают работу системы |

| Зависимость от температуры | При -25°C и ниже возможны задержки срабатывания из-за загустевания воздуха |

Стабильность под нагрузкой

Пневматическая подвеска автоматически регулирует давление в пневмобаллонах при увеличении нагрузки на кузов. Это позволяет поддерживать постоянный дорожный просвет независимо от веса груза или пассажиров.

Система оперативно компенсирует проседание, сохраняя исходную геометрию подвески и углы установки колес. Благодаря этому критически важные параметры управляемости – такие как пятно контакта шин с дорогой и кинематика рычагов – остаются неизменными.

Баланс характеристик

| Преимущества | Недостатки |

|---|---|

|

|

Эффективность демпфирования остается предсказуемой благодаря синхронизации с электронными контроллерами. Система динамически адаптирует жесткость амортизаторов под текущую массу автомобиля.

В отличие от пружинных аналогов, где центр тяжести смещается при загрузке, пневмоподвеска сохраняет оптимальное распределение веса между осями. Это особенно критично для тяжелых внедорожников и коммерческого транспорта.

Точное управление клиренсом

Пневмоподвеска позволяет водителю вручную или автоматически регулировать дорожный просвет с высокой точностью, адаптируя автомобиль к текущим условиям движения. Это достигается за счет изменения давления воздуха в упругих элементах (пневмобаллонах), что мгновенно влияет на высоту кузова относительно дороги.

Система использует датчики положения кузова и электронный блок управления, который анализирует данные и регулирует подачу воздуха через компрессор и клапаны. Это обеспечивает фиксацию клиренса в заданном диапазоне с погрешностью всего 1-3 мм, что недостижимо для традиционных пружинных подвесок.

Ключевые преимущества

- Адаптация к покрытию: Повышение клиренса для бездорожья или понижение для скоростных трасс

- Автоматическая коррекция: Компенсация проседания при загрузке багажника или пассажирами

- Аэродинамика: Снижение сопротивления воздуха в "прижатом" положении

- Удобство посадки: Опускание кузова при остановке для легкого входа/выхода

Потенциальные недостатки

- Сложность конструкции: Больше компонентов (компрессор, магистрали, датчики) чем у механических аналогов

- Чувствительность к морозам: Риск замерзания конденсата в воздушных линиях при -25°C и ниже

- Задержка реакции: Требуется 2-5 секунд для значительного изменения высоты

| Режим клиренса | Высота (пример) | Сценарий использования |

|---|---|---|

| Спортивный | 140-150 мм | Скоростные магистрали, ровное покрытие |

| Нормальный | 170-180 мм | Городская эксплуатация, умеренные неровности |

| Внедорожный | 210-250 мм | Бездорожье, глубокие колеи, снежная целина |

| Погрузочный | Автоматическая компенсация | Тяжелый багаж/прицеп, сохранение уровня кузова |

Автоматизация работы фар

Автоматизированные системы управления фарами интегрируются с датчиками освещённости, рулевого управления и скоростного режима для адаптивной подстройки светового пучка. Основная задача – обеспечение оптимальной видимости без ослепления других участников движения через динамическое изменение угла наклона, направления и интенсивности света.

При наличии пневматической подвески реализуется синергия: датчики уровня кузова передают данные о клиренсе и угле наклона авто в режиме реального времени. Это позволяет системе автоматической коррекции фар мгновенно компенсировать изменение положения кузова при загрузке багажника, прохождении поворотов или изменении дорожного профиля.

Преимущества и недостатки автоматизированных фар

Ключевые преимущества:

- Динамическая коррекция луча при изменении дорожного просвета (особенно актуально для пневмоподвески)

- Адаптивное освещение поворотов (активация боковых секций фар при рулении)

- Автоматическое переключение ближний/дальний свет

- Предотвращение ослепления встречного транспорта

- Улучшенная видимость на неровных поверхностях

Существенные недостатки:

- Высокая стоимость ремонта при выходе из строя моторчиков корректора или датчиков

- Сложность диагностики электронных компонентов системы

- Зависимость от исправности других систем (ABS, датчиков пневмоподвески)

- Риск некорректной работы при загрязнении сенсоров или сбоях ПО

- Дороговизна замены блоков адаптивных фар в сборе

Повышенная долговечность шин

Пневматическая подвеска обеспечивает постоянное поддержание оптимального дорожного просвета независимо от нагрузки на автомобиль. Это исключает характерный для пружинных систем перекос геометрии подвески, ведущий к локальным перегрузкам отдельных участков протектора.

Автоматическая адаптация жесткости и высоты при проезде неровностей минимизирует ударные нагрузки на шины. Электроника мгновенно демпфирует резкие вертикальные перемещения колес, снижая пиковые усилия скольжения и истирания резины в контакте с покрытием.

Ключевые факторы увеличения ресурса покрышек

- Равномерное распределение нагрузки на всю поверхность протектора благодаря стабильному углу установки колес

- Сокращение проскальзывания при разгонах/торможениях за счет мгновенной компенсации клевков кузова

- Защита от ударных повреждений (грыжи, расслоения каркаса) через интеллектуальное поглощение энергии неровностей

| Тип подвески | Средний пробег шин (тыс. км) | Характер износа |

| Пневматическая | 60-80 | Равномерный по всей поверхности |

| Пружинная | 40-50 | Пятнами, с усилением по краям |

Важно: Эффект проявляется только при исправности системы – утечки в пневмобаллонах или сбои датчиков уровня провоцируют ускоренный износ. Регулярная диагностика герметичности контуров обязательна для сохранения преимущества.

Чувствительность к низким температурам

Пневматические элементы (подушки, ресиверы, магистрали) критично реагируют на мороз. Резиновые и полиуретановые компоненты теряют эластичность при -20°C и ниже, становясь хрупкими и склонными к растрескиванию. Сжатый воздух в системе содержит конденсат, который кристаллизуется при замерзании, блокируя клапаны и фильтры.

Вязкость воздуха увеличивается на 15-20% при экстремальном холоде, заставляя компрессор работать с перегрузкой для поддержания давления. Это сокращает его ресурс и повышает риск перегрева. Дополнительно обледеневшие дорожные реагенты агрессивно воздействуют на материал пневмоподушек, ускоряя износ.

Ключевые риски при зимней эксплуатации

- Разгерметизация: Трещины в подушках и магистралях из-за потери эластичности резины.

- Отказ клапанов: Ледяные пробки в узлах распределения воздуха.

- Задержка срабатывания: Замедленная реакция системы на регулировку (до 2-3 секунд при -30°C).

- Перегрузка компрессора: Увеличение времени накачки на 40-50%, ведущее к перегреву.

Уязвимость пневмобаллонов к механическим повреждениям

Основная уязвимость пневмобаллонов заключается в их конструкционном материале – армированной резине или полиуретане. Эти эластичные материалы, обеспечивающие герметичность и подвижность элемента, не рассчитаны на прямой контакт с острыми кромками, выступающими камнями или металлическими предметами на дорожном покрытии. Даже небольшая трещина или прокол от острого объекта приводит к мгновенной разгерметизации и полной потере функциональности узла.

Риск повреждения особенно возрастает при эксплуатации в сложных условиях: на грунтовых дорогах с глубокими колеями, в зимний период при наличии обледенелых острых выступов, при наезде на строительный мусор или бордюры. Низкое расположение баллонов (особенно в передней оси) делает их первичной мишенью для подобных воздействий. Последствия проявляются немедленно – автомобиль "приседает" на повреждённой стороне, теряет управляемость и требует эвакуации.

Ключевые аспекты уязвимости

- Необратимость повреждений: Большинство проколов или разрывов не подлежат ремонту, требуется полная замена баллона.

- Зависимость от климата: Резина дубеет на сильном морозе, полиуретан становится хрупким под воздействием реагентов и УФ-излучения, что повышает риск растрескивания.

- Критичность состояния защитных элементов: Изношенные или отсутствующие пыльники и защитные кожухи многократно увеличивают вероятность контакта с абразивами.

| Фактор повреждения | Типичный результат | Сложность устранения |

|---|---|---|

| Прокол острым предметом (металл, камень) | Мгновенная разгерметизация | Требуется замена баллона |

| Порез о край глубокой выбоины | Продольный разрыв корда | Требуется замена баллона |

| Абразивный износ (песок, грязь) | Истончение стенок, микротрещины | Постепенная потеря давления, замена |

| Химическая коррозия (реагенты, масло) | Разрушение резины, вздутия | Прогрессирующая деградация, замена |

Профилактика сводится к регулярному осмотру целостности баллонов и их защитных элементов, избеганию агрессивных дорожных условий и установке дополнительных щитков или армированных кожухов. Однако даже эти меры не гарантируют абсолютной защиты от экстремальных механических воздействий, что остаётся принципиальным конструктивным ограничением пневматической подвески.

Риск гидроудара в воздушных магистралях

Гидроудар возникает при попадании конденсата или влаги в воздушные магистрали пневмоподвески. При резком сжатии воздуха компрессором капли воды превращаются в несжимаемую преграду, создавая ударную волну давления внутри системы. Это явление аналогично гидроудару в ДВС при попадании воды в цилиндры.

Пиковые нагрузки при гидроударе многократно превышают рабочее давление пневмосистемы (обычно 8-15 бар). Ударная волна распространяется по трубкам и шлангам, воздействуя на наиболее уязвимые компоненты: пластиковые тройники, электронные клапаны уровня и резьбовые соединения ресиверов.

Последствия и уязвимые элементы

- Разрыв воздушных линий: пластиковые трубки лопаются в местах фитингов

- Деформация ресивера: сварные швы и донная часть бака под давлением

- Отказ клапанов: заклинивание соленоидов из-за деформации сердечников

- Повреждение компрессора: обратная ударная волна выводит из строя поршневую группу

| Фактор риска | Результат воздействия | Средняя стоимость ремонта |

| Конденсат в ресивере | Коррозия стенок бака + снижение объема | 200-400 USD |

| Ледяные пробки (при -15°C) | Мгновенный скачок давления до 40 бар | От 500 USD |

| Комбинированное воздействие | Каскадный отказ всей пневмосистемы | 1000-2000 USD |

Профилактические меры включают обязательную установку влагоотделителей, регулярный слив конденсата через дренажные клапаны ресивера (каждые 2-3 месяца), применение спиртовых "осушителей" в воздушные магистрали зимой. В современных системах используют датчики точки росы для автоматического включения циклов осушения.

Опасность коррозии на соединительных элементах

Фитинги, воздушные магистрали, кронштейны и крепежные детали постоянно контактируют с влагой, дорожными реагентами и солью, особенно в регионах с холодным климатом или прибрежных зонах. Коррозия начинается с поверхностного окисления металла, но быстро прогрессирует вглубь из-за вибраций и механических нагрузок, характерных для подвески.

Разрушение защитного цинкового или гальванического покрытия на соединителях приводит к образованию очагов ржавчины. Это нарушает геометрию резьбовых соединений, деформирует уплотнительные поверхности и создаёт микротрещины в металлических трубках. Результатом становится постепенное или внезапное нарушение герметичности контуров.

Ключевые последствия коррозии

- Утечки воздуха: Ржавчина на фитингах и штуцерах нарушает прилегание уплотнительных колец, вызывая падение давления в ресивере и баллонах.

- Заклинивание регулирующих клапанов: Корродированные штоки или соленоиды блокируют корректировку высоты кузова и жёсткости подвески.

- Обрыв магистралей: Истончение стенок трубок в очагах коррозии приводит к разрыву при пиковых нагрузках или вибрациях.

- Неисправность датчиков уровня: Окисление контактов в разъёмах искажает сигналы о положении кузова.

Эксплуатация с повреждёнными элементами провоцирует неравномерное проседание кузова, потерю устойчивости на скорости и ускоренный износ компрессора, вынужденного компенсировать утечки. Наиболее критично скрытое развитие коррозии в труднодоступных узлах крепления пневмобаллонов, где разрушение обнаруживается только при полном отказе.

Высокая стоимость ремонта компрессора

Основной удар при поломке компрессора приходится на финансовые затраты: стоимость нового узла или его профессиональный ремонт достигают 20-30% от цены всей подвески. Детали компрессора (поршневая группа, осушитель воздуха, электродвигатель, клапаны) требуют точной диагностики, а их замена часто сравнима по цене с покупкой б/у агрегата.

Сложность конструкции исключает кустарный ремонт – некорректная сборка приводит к повторным отказам, утечкам воздуха или перегреву. Особенно критичен выход из строя осушителя: несвоевременная замена его картриджа провоцирует коррозию пневмомагистралей и ускоряет износ уплотнителей ресивера.

Дополнительные факторы затрат

- Специфика моделей: компрессоры премиальных марок (Mercedes AirMatic, Audi Air Suspension) в 2-3 раза дороже аналогов для масс-маркета

- Редкость запчастей: для старых или эксклюзивных авто поиск комплектующих удлиняет срок ремонта и повышает цену

- Сопутствующие поломки: неисправный компрессор часто вызывает перегрузку пневмоклапанов и утечки в контуре подачи воздуха

| Тип ремонта | Средняя стоимость (руб) | Риски |

| Замена компрессора (оригинал) | 70 000 – 180 000 | Перепрошивка блока управления, адаптация |

| Установка аналога (б/у) | 25 000 – 50 000 | Непредсказуемый ресурс, несовместимость прошивок |

| Капитальный ремонт | 35 000 – 60 000 | Требует спецстенда для тестирования давления |

Важно: игнорирование первых симптомов (длительная прокачка подвески, стуки при запуске, конденсат в воздушных магистралях) ведет к каскадному отказу системы – тогда затраты возрастают в 1.5-2 раза из-за замены ресивера или пневмостоек.

Цена замены повреждённых пневматических элементов

Стоимость замены отказавших компонентов пневмоподвески существенно выше ремонта традиционных пружин или амортизаторов. Цена формируется из трёх ключевых факторов: дороговизны самих пневмоэлементов (подушек, компрессора), сложности диагностики и необходимости специализированного оборудования для монтажа/калибровки.

Наиболее частая замена – пневмоподушки (от 15 000 до 70 000 ₽ за штуку в зависимости от марки авто), реже выходит из строя компрессор (25 000–100 000 ₽) или блок управления (30 000–120 000 ₽). Работы добавляют ещё 15–30% к итоговой сумме из-за трудоёмкости демонтажа узлов подвески и обязательной программной адаптации.

Ключевые составляющие затрат

- Пневматические подушки: заменяются попарно даже при выходе одной, стоимость пары варьируется от 30 000 до 140 000 ₽.

- Компрессор: от 25 000 ₽ (ремкомплект) до 100 000 ₽ (оригинальный узел).

- Датчики уровня: 8 000–20 000 ₽ за штуку, обычно меняются комплектом.

- Работы и калибровка: 7 000–25 000 ₽ в зависимости от модели.

| Компонент | Диапазон цен (₽) | Примечание |

| Пневмоподушка (1 шт.) | 15 000–70 000 | Требует парной замены |

| Компрессор | 25 000–100 000 | Зависит от производителя |

| Блок управления | 30 000–120 000 | Перепрошивка обязательна |

| Магистрали/клапаны | 3 000–15 000 | Замена участками |

Итоговая сумма ремонта одного контура подвески (например, передняя ось) редко опускается ниже 70 000–90 000 ₽, а полная замена системы на премиальном авто может достигать 300 000–500 000 ₽. Экономия на неоригинальных аналогах или кустарном ремонте часто приводит к повторным поломкам из-за несбалансированной нагрузки на узлы.

Требования к регулярному техническому обслуживанию

Пневматическая подвеска нуждается в систематических проверках герметичности системы. Воздушные магистрали, соединения, пневмобаллоны и клапаны требуют контроля на предмет утечек минимум раз в 6 месяцев. Невыявленные повреждения приводят к перегрузке компрессора и падению давления в ресивере.

Обязательна регулярная диагностика электронных компонентов: датчиков уровня кузова, блока управления и проводки. Коррозия контактов или программные сбои провоцируют некорректное позиционирование кузова и ускоренный износ элементов. Рекомендуется подключение к сканеру при каждом ТО для анализа ошибок и калибровки системы.

Ключевые процедуры обслуживания

- Замена осушителя воздуха: Каждые 2 года или 60 000 км для предотвращения конденсата в системе.

- Чистка дренажных отверстий ресивера: Удаление грязи и влаги ежеквартально.

- Визуальный осмотр пневмоподушек: Контроль трещин, расслоений резины и масляных потёков.

- Ежемесячно: Проверка давления в ресивере и скорости подъёма кузова.

- Каждые 10 000 км: Анализ состояния компрессора (перегрев, посторонние шумы).

- Сезонно: Обработка металлических элементов антикором перед зимним периодом.

| Компонент | Периодичность контроля | Критичные признаки износа |

|---|---|---|

| Воздушные баллоны | 15 000 км | Боковые вздутия, потертости |

| Компрессор | 20 000 км | Падение производительности, длительная работа |

| Датчики высоты | 30 000 км | Окисление разъёмов, механические повреждения кронштейнов |

Износ компрессора при частом изменении высоты

Компрессор пневмоподвески активируется каждый раз при необходимости скорректировать клиренс автомобиля. Частые циклы подъёма/опускания кузова многократно увеличивают количество рабочих часов агрегата по сравнению с редкими регулировками или статичной эксплуатацией.

Основная нагрузка ложится на электродвигатель компрессора и поршневую группу: постоянные пуски, работа под давлением и теплообразование ускоряют износ трущихся деталей (колец, втулок, подшипников), высушивают смазку и провоцируют перегрев.

Ключевые факторы износа

- Термическая усталость: Регулярный нагрев при сжатии воздуха и резкое охлаждение в режиме простоя вызывают растрескивание уплотнений и деформацию деталей.

- Механическое истирание: Учащённое движение поршней без достаточных интервалов для остывания ведёт к ускоренной выработке цилиндров и колец.

- Влажность воздуха: Конденсат в ресивере и магистралях при интенсивной работе вызывает коррозию внутренних компонентов и смешивание воды с маслом, снижая смазочные свойства.

Последствия интенсивной эксплуатации

- Падение производительности компрессора (медленный подъём кузова)

- Появление посторонних шумов (стук, скрежет, гул подшипников)

- Утечки воздуха через изношенные уплотнения клапанов или поршневой группы

- Полный выход агрегата из строя из-за заклинивания или перегорания обмотки двигателя

| Режим использования | Средний ресурс компрессора | Типичные неисправности |

| Редкая регулировка (1-2 раза/неделю) | 8-12 лет | Естественный износ сальников, засорение осушителя |

| Активное изменение высоты (5-10 раз/день) | 3-5 лет | Перегрев двигателя, коррозия цилиндра, разрушение поршневых колец |

Для продления срока службы критически важны регулярная замена воздушного фильтра, использование качественных осушителей воздуха в системе и предотвращение "перекачивания" – избыточных циклов без технологической необходимости.

Сложность диагностики утечек воздуха

Обнаружение источника утечки осложняется скрытым расположением компонентов: микротрещины в пневмобаллонах, изношенные уплотнители клапанов или повреждения воздушных магистралей часто визуально недоступны. Медленные утечки (0,1-0,3 бар/час) не вызывают явной просадки кузова, маскируясь штатной работой компрессора, что затрудняет первичную идентификацию проблемы.

Звуковые признаки минимальны: шипение слышно только при значительных повреждениях или в полной тишине. Вибрирующие элементы подвески (амортизаторы, рычаги) создают паразитные шумы, а термическое расширение/сжатие резиновых деталей при смене температур временно "самозатягивает" микротрещины, делая утечку прерывистой и трудно воспроизводимой.

Ключевые проблемы диагностики

- Требуется спецоборудование: точное определение без ультразвукового детектора, течеискателя или системной диагностики через OBD-разъём невозможно

- Длительность процедур: проверка контуров мыльным раствором занимает 1-3 часа из-за необходимости демонтажа колёс и защиты элементов

- Ложные срабатывания: ошибки ЭБУ часто указывают на "неисправность компрессора" или "датчика уровня", хотя корень проблемы – утечка воздуха

Последствия невыявленных утечек: перегрев и преждевременный износ компрессора из-за постоянного подкачивания, критическая разгерметизация при отрицательных температурах, крен кузова при парковке. Стоимость ремонта возрастает на 25-40% при несвоевременной диагностике из-за каскадных поломок смежных узлов.

Необходимость замены осушителя воздуха

Осушитель воздуха критически важен для пневмоподвески, так как удаляет влагу из поступающего в систему воздуха. Со временем адсорбирующий материал (силикагель или аналоги) насыщается водой и теряет эффективность, что требует обязательной замены элемента. Без своевременного обслуживания осушитель превращается в источник проблем.

Игнорирование замены приводит к попаданию конденсата в пневмоконтуры. Влага вызывает коррозию металлических компонентов (трубопроводов, клапанов, поршней компрессора), замерзание воды зимой с блокировкой магистралей, а также разрушение резиновых уплотнений пневмоподушек и арматуры из-за химических реакций.

Ключевые аспекты обслуживания осушителя

| Преимущества своевременной замены | Риски при отложенной замене |

|---|---|

| Предотвращение коррозии внутренних компонентов | Выход из строя компрессора из-за гидроудара или ржавчины |

| Стабильная работа подвески при низких температурах | Обмерзание клапанов и магистралей зимой |

| Сохранение эластичности резиновых элементов | Протечки пневмоподушек и ускоренный износ |

| Снижение нагрузки на компрессор | Учащённое включение компрессора для поддержки давления |

Снижение надёжности при экстремальных нагрузках

Пневматические элементы (подушки, трубопроводы, компрессор) критически уязвимы к механическим повреждениям в условиях агрессивного бездорожья, ударов камнями или ледяными глыбами. Пробитие подушки или разгерметизация магистрали мгновенно выводят систему из строя, в отличие от простых стальных рессор или пружин.

Экстремальные температурные режимы (–40°C или +50°C) провоцируют растрескивание резиновых компонентов, замерзание конденсата в воздушных линиях и перегрев компрессора при интенсивной работе. Это резко снижает ресурс узлов, особенно при частых циклах подъёма-опускания кузова на бездорожье или под нагрузкой.

Ключевые риски:

- Отказ компрессора из-за перегрузки при попытке поддерживать давление в условиях утечек или быстрых изменений клиренса

- Деформация поршней в пневмоэлементах при боковых скручивающих усилиях (например, диагональное вывешивание)

- Засорение воздушных фильтров и клапанов грязью/песком, ведущее к некорректному регулированию давления

| Тип нагрузки | Последствия для пневмоподвески | Сравнение с классической подвеской |

|---|---|---|

| Длительная перевозка тяжелых грузов (110%+ от нормы) | Перегрев компрессора, ускоренный износ подушек | Листовая рессора деформируется без полного отказа |

| Резкие ударные нагрузки (езда по "стиральной доске") | Разрушение сварных швов кронштейнов, микротрещины в резине | Амортизаторы и пружины сохраняют функциональность |

Ограничения при глубоком фаршировании

Основная уязвимость пневмоподвески при глубоком фаршировании (преодолении водных преград с погружением) – низкая устойчивость компонентов к длительному контакту с водой. Воздушные магистрали, уплотнители и соединения, несмотря на базовую защиту, не рассчитаны на постоянное давление воды при погружении ниже уровня порогов. Риск разгерметизации резко возрастает, если вода достигает зоны расположения пневмобаллонов или компрессора, что ведёт к потере давления и невозможности регулировать клиренс.

Электронные элементы системы – блок управления, датчики уровня и компрессор – критично чувствительны к влаге. Даже кратковременное погружение разъёмов или корпусов компонентов ниже ватерлинии может вызвать короткое замыкание, коррозию контактов или выход из строя двигателя компрессора. Особенно опасна грязная вода с абразивными частицами, способная повредить механические части и ускорить износ уплотнений.

Ключевые риски и ограничения:

- Затопление компрессора: При расположении в нижней части авто (рама, багажник) вода вызывает гидроудар, коррозию или заклинивание двигателя.

- Разрушение пневмобаллонов: Песок, камни и острые предметы на дне повреждают резиновые элементы при контакте.

- Коррозия металлических компонентов: Стальные кронштейны, фитинги и резервуары ржавеют после контакта с водой.

- Снижение эффективности после форсирования: Требуется немедленная диагностика и просушка системы для предотвращения скрытых повреждений.

Сравнимый с пружинами срок службы в идеальных условиях

При корректной эксплуатации в контролируемой среде пневматические баллоны способны демонстрировать ресурс, близкий к традиционным металлическим пружинам. Это обеспечивается применением многослойных резиновых материалов с текстильным или полимерным армированием, устойчивых к деформациям и медленному старению. В отсутствие экстремальных воздействий упругие свойства пневмоэлементов сохраняются на протяжении сотен тысяч километров пробега.

Ключевым условием долговечности является защищённость компонентов от агрессивных внешних факторов. При эксплуатации в "стерильных" условиях – без контакта с реагентами, абразивами, озоном и УФ-излучением – износ резиновых оболочек минимален. Это позволяет баллонам достигать заявленного производителем ресурса, сопоставимого с показателями пружинной подвески.

Ограничивающие факторы в реальной эксплуатации

- Химическое воздействие: дорожная соль, масла, растворители ускоряют деградацию резины.

- Механические повреждения: песок, камни, лёд вызывают микротрещины на поверхности баллонов.

- Температурные экстремумы: перегрев от выхлопных систем или мороз ниже -30°C снижают эластичность материала.

- Постоянная перегрузка: эксплуатация с массой, превышающей расчётную, провоцирует усталостные деформации.

Профилактика конденсата в пневматической подвеске зимой

Образование конденсата внутри пневмосистемы зимой – критическая проблема. Влага попадает в магистрали и ресиверы вместе с забортным воздухом при работе компрессора, а при отрицательных температурах кристаллизуется, блокируя клапаны, замерзая в осушителях и вызывая коррозию компонентов. Это приводит к отказу стоек, утечкам воздуха и потере контроля клиренса.

Регулярная профилактика конденсата обязательна для сохранения работоспособности подвески в холодный период. Пренебрежение этим вызывает обледенение соленоидных блоков, повреждение манжет пневмоподушек, сокращает ресурс компрессора из-за гидроударов и увеличивает риск аварийного снижения давления в контурах.

Ключевые меры профилактики

- Обслуживание осушителя воздуха: Замена адсорбента (силикагеля) и клапанов осушителя перед зимой согласно регламенту производителя. Контроль точки росы на выходе из блока.

- Слив конденсата из ресиверов: Еженедельная проверка и ручной слив влаги через дренажные клапаны ресиверов, особенно после активной работы компрессора.

- Использование зимнего воздуха: Установка заборника воздуха в теплое место (например, под капот) для минимизации перепада температур и конденсации внутри системы.

- Проверка герметичности: Регулярная диагностика магистралей, соединений и пневмоподушек мыльным раствором для исключения подсоса влажного воздуха через трещины.

- Применение антифризов: Добавление в систему специальных спиртосодержащих реагентов (только с одобрения производителя!), снижающих температуру замерзания конденсата.

После длительной стоянки на морозе перед запуском подвески рекомендуется подать кратковременное давление в магистрали (например, включив зажигание без запуска двигателя), чтобы прогреть элементы системы компрессором и растопить возможный лед в клапанах.

Проблемы после проезда солёных луж

Солёная вода, особенно в смеси с дорожной грязью, крайне агрессивна к компонентам пневматической подвески. При проезде таких луж она проникает в труднодоступные узлы системы, вызывая ускоренную коррозию металлических элементов и разрушение резиновых деталей.

Основная опасность заключается в том, что соль кристаллизуется после высыхания, образуя абразивные отложения. Эти кристаллы действуют как наждак на уплотнения пневмоподушек и штоков компрессора, а также забивают клапаны и воздушные магистрали, нарушая герметичность.

Ключевые последствия

- Коррозия пневмоподушек: Соль разъедает металлические основания баллонов и портит армирование резины, приводя к микротрещинам и утечкам воздуха.

- Выход из строя компрессора: Кристаллы соли царапают цилиндр и поршень, ускоряя износ. Засолённые клапаны перегреваются из-за повышенной нагрузки.

- Засорение системы: Солевые отложения в воздушных фильтрах, ресиверах и соленоидах вызывают ошибки датчиков уровня и "зависание" клапанов.

- Разрушение пневмолиний: Резиновые трубки теряют эластичность, а пластиковые фитинги становятся хрупкими.

Меры минимизации ущерба

- Немедленная мойка подвески чистой водой после контакта с солёной лужей, уделяя внимание скрытым полостям.

- Обязательная просушка тормозов и подвески активным торможением на безопасном участке дороги.

- Сезонная обработка металлических элементов антикоррозийными составами (например, на основе литола).

| Уязвимый компонент | Тип повреждения |

|---|---|

| Пневмобаллоны | Расслоение резины, коррозия фланца |

| Компрессор | Залипание клапанов, износ цилиндра |

| Воздушные магистрали | Засорение, потеря герметичности |

| Блок управления | Ошибки из-за некорректных данных датчиков |

Зависимость от герметичности всех соединений

Основная уязвимость пневматической подвески заключается в её критической зависимости от абсолютной герметичности всей системы. Малейшая разгерметизация любого соединения, шланга, ресивера или самого пневмоэлемента приводит к утечке сжатого воздуха. Это вызывает постепенное или резкое падение давления в контуре, что напрямую отражается на рабочей высоте и жёсткости подвески конкретного колеса или всей оси.

Потеря герметичности может возникать из-за множества факторов: естественного старения и растрескивания резиновых компонентов (пневмобаллонов, уплотнителей), коррозии металлических деталей (трубок, штуцеров, ресивера), механических повреждений от дорожного мусора или неаккуратного обслуживания, а также износа или заводского брака клапанов и соединений. Даже микротрещины или неплотная затяжка фитинга способны спровоцировать проблему.

Последствия разгерметизации

- Самопроизвольное проседание кузова: Автомобиль может "присесть" на одно или несколько колёс после стоянки, делая движение невозможным без подкачки.

- Неравномерная высота и крен: Утечка в одном контуре вызывает перекос кузова, ухудшая управляемость и увеличивая нагрузку на другие узлы подвески.

- Перегрузка компрессора: Постоянная подкачка для компенсации утечек ведёт к перегреву и преждевременному выходу компрессора из строя.

- Некорректная работа систем стабилизации: ЭБУ подвески получает неверные данные о давлении и положении кузова, что нарушает работу систем курсовой устойчивости или адаптивного освещения.

Меры предотвращения и обслуживания

- Регулярная визуальная диагностика: Проверка пневмобаллонов на трещины, вздутия, истирание; осмотр шлангов и соединений на предмет потёков.

- Контроль поведения автомобиля: Внимание к необычному проседанию угла кузова после стоянки или частому включению компрессора в движении.

- Своевременная замена расходников: Пневмобаллоны и осушитель воздуха имеют ограниченный ресурс и меняются профилактически.

- Использование качественных комплектующих: При ремонте критически важно применять оригинальные или сертифицированные аналоги.

| Элемент системы | Риск разгерметизации | Типичные симптомы |

|---|---|---|

| Пневмобаллон (резиновая груша) | Высокий (старение, трещины, пробои) | Быстрое проседание угла, шипение воздуха |

| Воздушные магистрали (шланги) | Средний/Высокий (перетирание, переломы) | Медленное падение давления, частый запуск компрессора |

| Соединительные фитинги и клапаны | Средний (коррозия, износ уплотнений) | Локальное падение давления, подсос пыли в месте утечки |

| Ресивер (воздушный баллон) | Низкий (коррозия сварных швов) | Падение давления во всей системе |

Технологии защиты оболочек от раскалённых деталей

Основной задачей является предотвращение термического повреждения резиновых оболочек пневмоподушек и пневмоэлементов, расположенных вблизи выхлопных систем, турбин или других высокотемпературных компонентов. Воздействие раскалённых поверхностей вызывает ускоренное старение резины, потерю эластичности, растрескивание и, как следствие, разгерметизацию подвески.

Для минимизации теплопередачи применяются комплексные инженерные решения, направленные на создание эффективных барьеров между источником тепла и чувствительными элементами. Эти меры критически важны для обеспечения долговечности и безотказной работы пневматической подвески в экстремальных температурных условиях.

Ключевые методы теплозащиты

Производители используют несколько стратегий для защиты оболочек:

- Теплоотражающие экраны: Устанавливаются металлические (чаще алюминиевые) или композитные щиты между горячей деталью и пневмоэлементом. Они отражают значительную часть инфракрасного излучения и создают воздушный зазор для конвективного охлаждения.

- Термостойкие чехлы и кожухи: Оболочки пневмоподушек дополнительно закрываются специальными чехлами из материалов с высокой термостойкостью (например, кевларовая ткань, стеклоткань с силиконовым покрытием). Эти чехлы напрямую принимают тепловое воздействие.

- Термоизоляционные прокладки: Применяются негорючие материалы с низкой теплопроводностью (минеральная вата, базальтовое волокно, вспененные керамики), монтируемые на корпуса горячих узлов или на сами оболочки.

- Принудительное охлаждение: В некоторых высоконагруженных конструкциях используется подача воздуха через специальные каналы для обдува критически важных зон и отвода тепла конвекцией.

- Материалы оболочек с повышенной термостойкостью: Разработка и использование специальных составов резины, сохраняющих эластичность и герметичность при длительном воздействии температур свыше 100-120°C.

Ограничения и сложности

Несмотря на разнообразие методов, эффективная теплозащита сталкивается с вызовами:

| Фактор | Влияние |

|---|---|

| Ограниченное пространство | Затрудняет установку экранов и кожухов достаточного размера, особенно в плотных моторных отсеках или на внедорожниках с активной артикуляцией подвески. |

| Вибрация и механические нагрузки | Постоянная тряска и перемещения элементов подвески могут вызвать смещение или повреждение теплоизоляционных материалов, снижая их эффективность. |

| Агрессивные среды | Воздействие реагентов, грязи, масел и влаги ускоряет деградацию как самих резиновых оболочек, так и защитных кожухов/прокладок. |

| Стоимость и сложность | Качественные термостойкие материалы (кевлар, спецрезины) и сложные системы экранирования значительно увеличивают цену подвески и затраты на ее обслуживание. |

Поэтому проектирование теплозащиты всегда является компромиссом между эффективностью, надежностью, стоимостью и габаритными ограничениями конкретного транспортного средства. Недостаточная защита резко сокращает ресурс пневмоподушек, делая подвеску ненадежной.

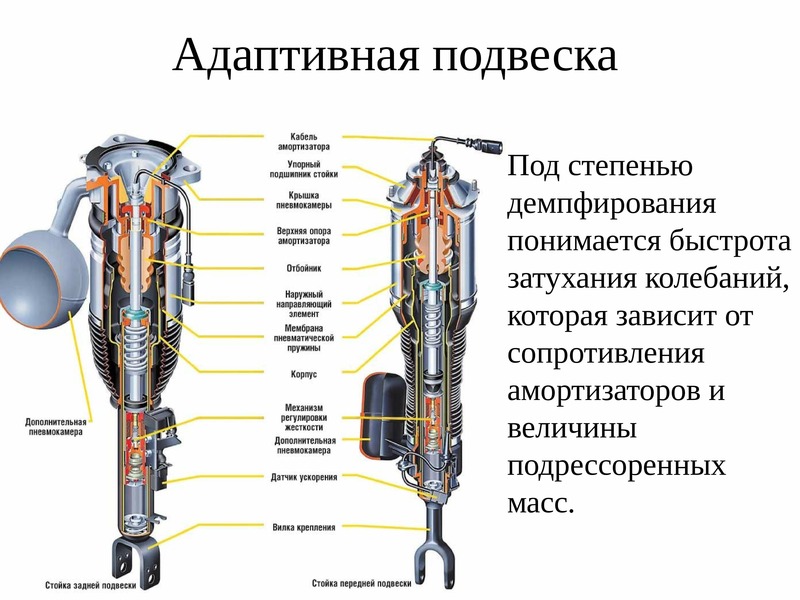

Совместимость с системами адаптивного шасси

Пневматическая подвеска выступает идеальной базой для интеграции с адаптивными системами шасси благодаря электронному управлению давлением воздуха в каждом пневмоэлементе. Эта технологическая особенность позволяет мгновенно корректировать клиренс, жесткость амортизации и положение кузова в зависимости от сигналов от многочисленных датчиков (акселерометров, камер, датчиков дорожного просвета).

Такая синергия обеспечивает непрерывный анализ дорожной ситуации и стиля вождения, что дает возможность адаптивным алгоритмам прецизионно настраивать демпфирующие характеристики и кинематику подвески. Результатом становится автоматическая адаптация к изменяющимся условиям: от агрессивного прохождения поворотов до движения по бездорожью или оптимизации аэродинамики на трассе.

Преимущества интеграции

- Динамическая стабилизация кузова: Система активно противодействует кренам в поворотах и клевкам при торможении/разгоне за счет индивидуального подкачивания или стравливания воздуха в пневмобаллонах.

- Автоматическая регулировка клиренса: Повышение проходимости на бездорожье, снижение дорожного просвета для улучшения аэродинамики на высокой скорости или удобства посадки при парковке.

- Адаптивный комфорт: Мягкая настройка для неровных покрытий и мгновенное "затвердевание" подвески при спортивной езде без компромиссов в управляемости.

- Продвинутая помощь водителю: Улучшение работы систем ESP, адаптивного круиз-контроля и автопилота за счет стабилизации траектории и угла наклона кузова.

Потенциальные сложности

| Фактор | Описание |

| Стоимость обслуживания | Ремонт датчиков, блоков управления или пневмомагистралей существенно дороже обслуживания традиционных амортизаторов. |

| Надежность | Уязвимость пневмобаллонов к механическим повреждениям (например, от острых камней). Герметичность системы критична для работоспособности. |

| Сложность диагностики | Требуется специализированное оборудование для точного выявления неисправностей в электронных компонентах или утечек воздуха. |

| Зависимость от температур | Плотность воздуха и эластичность материалов меняются в экстремальных морозах или жаре, влияя на скорость реакции системы. |

Несмотря на эти нюансы, симбиоз пневмоподвески и адаптивного шасси остается эталоном в сегменте премиальных автомобилей, предлагая недостижимый для классических систем уровень адаптивности и управляемости.

Список источников

При подготовке материала о пневматической подвеске были изучены специализированные технические публикации, отраслевые исследования и экспертные обзоры автомобильных систем. Основное внимание уделялось сравнительному анализу характеристик, инженерным аспектам и отзывам о практической эксплуатации.

Ниже представлен перечень ключевых источников, содержащих детальную информацию о конструкции, функциональных возможностях, преимуществах и ограничениях данной технологии. Все материалы проверены на соответствие актуальным техническим стандартам.

- Учебник «Автомобильные подвески: теория и расчет» (Б.С. Фалькевич, М.Г. Шатров)

- Научная статья «Динамика пневмоподвесок грузовых автомобилей» (Журнал «Транспортные системы»)

- Технический отчет ARGO GmbH «Ресурсоемкость ремонта пневмобаллонов» (2023)

- Сравнительный тест пневматических и гидравлических подвесок (AutoBild Russia, №4/2022)

- Монография «Электронные системы управления шасси» (под ред. А.В. Лежнева)

- Исследование NHTSA «Надежность подвесок premium-сегмента» (2021)

- Каталог эксплуатационных требований Continental AG для пневмокомпонентов

- Workshop Manual «Mercedes-Benz Airmatic System» (Robert Bosch GmbH)