Пневмосистема КамАЗ - конструкция и типы

Статья обновлена: 28.02.2026

Пневматическая тормозная система – критически важный компонент безопасности и функциональности грузовых автомобилей КамАЗ. Она обеспечивает эффективное замедление многотонных машин и работу вспомогательных систем.

В статье подробно рассматривается устройство пневмосистемы КамАЗа, ключевые элементы: компрессор, ресиверы, тормозные камеры, клапаны. Также анализируются основные типы систем, применяемые на различных моделях и модификациях, их особенности и отличия.

Компрессор: генератор сжатого воздуха в системе КамАЗ

Компрессор служит основным источником сжатого воздуха в пневмосистеме КамАЗа, преобразуя механическую энергию двигателя в энергию сжатого воздуха. Он обеспечивает рабочее давление для функционирования тормозных механизмов, пневмоподвески, стеклоочистителей и других потребителей.

Установлен компрессор непосредственно на двигателе грузовика и приводится в действие через ременную передачу от коленчатого вала. Его производительность и надежность критичны для безопасности и бесперебойной работы всего транспортного средства, особенно при интенсивных нагрузках.

Устройство компрессора

Типичный компрессор КамАЗ – двухцилиндровый поршневой агрегат с воздушным охлаждением. Ключевые компоненты:

- Блок цилиндров с ребрами охлаждения

- Поршни с шатунами и пальцами

- Коленчатый вал на подшипниках скольжения

- Клапанная группа (впускные и нагнетательные клапаны)

- Система смазки (масляные каналы, соединенные со смазочной системой двигателя)

- Регулятор давления (поддерживает уровень 0.7-0.8 МПа)

Типы компрессоров на КамАЗах

Основные применяемые конструкции:

- Поршневые одноступенчатые (базовые модели)

- Двухцилиндровые V-образные (наиболее распространенный тип)

- Модернизированные версии с улучшенным теплоотводом (например, компрессоры ПКС с керамическими поршневыми кольцами)

Принцип работы

При вращении коленвала поршни совершают возвратно-поступательные движения. На такте впуска воздух засасывается через фильтр, на такте сжатия – сжимается и через нагнетательный клапан поступает в ресиверы. Регулятор давления автоматически разгружает компрессор при достижении рабочего давления, перенаправляя воздух в атмосферу.

Эксплуатационные особенности

| Параметр | Значение |

| Рабочее давление | 0.7–0.8 МПа |

| Производительность | 210–250 л/мин |

| Регламент ТО | Замена масла каждые 60 тыс. км, проверка клапанов каждое ТО-2 |

Неисправности компрессора (падение давления, утечки масла) напрямую влияют на эффективность тормозной системы и требуют немедленного устранения.

Регулятор давления: контроль уровня воздуха в пневмосистеме

Регулятор давления автоматически поддерживает рабочее давление в пневмосистеме КамАЗа в диапазоне 6,8–7,2 бар. Он монтируется на компрессоре или ресивере, выполняя функцию клапана, который стравливает избыток воздуха при достижении верхнего порога и возобновляет подачу после падения давления ниже минимального уровня.

Принцип работы основан на балансе сил: давление воздуха воздействует на мембрану, сжатая пружина создаёт противодействие. Когда давление преодолевает сопротивление пружины, клапан открывает канал сброса в атмосферу. При падении давления пружина перезакрывает сбросной канал, возобновляя накачку.

Конструктивные элементы регулятора

Основные компоненты устройства включают:

- Корпус с каналами подачи/сброса воздуха

- Мембрана, чувствительная к изменению давления

- Тарельчатый клапан для перекрытия магистрали

- Регулировочная пружина с винтом калибровки

- Разгрузочный механизм, соединённый с компрессором

Различают два типа регуляторов по способу управления компрессором:

- Непрямого действия – передаёт сигнал через пневмоклапан разгрузки

- Прямого действия – механически связан с разгрузочным устройством цилиндров

| Параметр | Значение |

|---|---|

| Давление включения | 6,8 ± 0,2 бар |

| Давление отключения | 7,2 ± 0,2 бар |

| Ресурс до обслуживания | 150 000 км пробега |

Воздушный ресивер: функции накопительных баллонов КамАЗ

Воздушные ресиверы (накопительные баллоны) в пневмосистеме КамАЗ выполняют критически важную роль накопителей сжатого воздуха, вырабатываемого компрессором. Они обеспечивают стабильный резерв рабочей среды для всех потребителей системы, особенно при пиковых нагрузках или временном отключении компрессора. Без достаточного объема накопленного воздуха функционирование тормозов и вспомогательных пневмоустройств невозможно.

Конструктивно баллоны представляют собой герметичные металлические емкости цилиндрической формы, рассчитанные на высокое давление. В зависимости от модели КамАЗ и комплектации пневмосистемы устанавливается несколько ресиверов (обычно 3-4), объединенных в контуры. Каждый контур отвечает за питание определенной группы потребителей, что повышает отказоустойчивость всей системы в целом.

Ключевые функции ресиверов

- Стабилизация давления: Поглощают пульсации воздуха от компрессора и предотвращают резкие скачки давления в магистралях.

- Обеспечение запаса воздуха: Гарантируют немедленную подачу необходимого объема сжатого воздуха для экстренного торможения, даже при неработающем двигателе.

- Разделение контуров: Изолируют потоки воздуха для разных подсистем (например, тормоза передней/задней оси, стояночный тормоз, вспомогательные потребители), повышая безопасность.

- Конденсация влаги: Способствуют охлаждению воздуха и осаждению паров влаги и частиц масла перед подачей в магистрали (сборник конденсата обязателен для слива).

- Поддержание работоспособности: Обеспечивают многократные срабатывания тормозов или пневмоподвески при отказе компрессора.

| Типовой контур ресиверов КамАЗ | Основные потребители | Назначение |

|---|---|---|

| Контур I (Питающий) | Компрессор, регулятор давления, осушитель | Первичный прием и подготовка воздуха |

| Контур II (Рабочие тормоза) | Тормозные камеры переднего моста | Управление торможением передних колес |

| Контур III (Рабочие тормоза) | Тормозные камеры задних тележек | Управление торможением задних колес |

| Контур IV (Стояночный/вспомогательный) | Пружинные энергоаккумуляторы, приводы КПП, пневмоподвеска | Стояночный тормоз, вспомогательные системы |

Важно: Объем и количество ресиверов строго регламентированы для каждой модели КамАЗ, так как напрямую влияют на безопасность. Регулярная проверка целостности баллонов, герметичности соединений и своевременный слив конденсата (обязательная процедура) являются критическими для предотвращения коррозии и выхода системы из строя.

Четырёхконтурный защитный клапан: распределитель потоков воздуха КамАЗ

Четырёхконтурный защитный клапан (ЧКЗ) является центральным распределительным узлом пневматической тормозной системы современных грузовиков КамАЗ. Его главная задача – разделение поступающего от компрессора сжатого воздуха на несколько (обычно четыре) независимых магистрали (контура) и обеспечение их взаимной защиты.

Принцип работы клапана основан на использовании встроенных обратных клапанов и поршневого механизма. Он поддерживает заданное давление в каждом контуре, предотвращая утечки из одного контура в другой при разгерметизации или повреждении любой из магистралей. Это гарантирует, что отказ одного контура (например, контура прицепа) не оставит без тормозов сам тягач или другие важные системы.

Ключевые функции и особенности

Основное назначение ЧКЗ:

- Распределение воздуха: Прием сжатого воздуха от компрессора через регулятор давления и подача его по четырём независимым каналам к потребителям.

- Защита контуров: Изоляция каждого контура от других при падении давления в любом из них ниже критического уровня. Обратные клапаны внутри ЧКЗ блокируют утечку воздуха из исправных контуров в аварийный.

- Поддержание давления: Обеспечение стабильного рабочего давления в каждом контуре после наполнения.

- Контроль заполнения: Встроенные сигнальные устройства (обычно штоки визуального контроля или выводы для датчиков давления) показывают, заполнен ли контур до рабочего давления.

- Сброс конденсата: Наличие дренажных отверстий или клапанов для удаления скапливающейся влаги.

Типичное распределение контуров в системе КамАЗ:

| Контур | Назначение |

|---|---|

| Контур I | Привод тормозных механизмов задней тележки (ось 2-3) |

| Контур II | Привод тормозных механизмов передней оси |

| Контур III | Питание потребителей вспомогательных систем (пневмоподвеска кабины/сиденья, пневмогидроусилитель сцепления, привод стеклоочистителей и т.д.) и стояночного/запасного тормоза |

| Контур IV | Питание тормозных систем прицепа или полуприцепа (магистраль управления + магистраль питания) |

Важность защиты: Эта четырёхконтурная схема с изоляцией напрямую соответствует требованиям международных стандартов безопасности (Правила ЕЭК ООН № 13) для грузовых автомобилей. Она минимизирует риск полного отказа тормозной системы при одиночном повреждении, обеспечивая сохранение работоспособности как минимум двух независимых контуров тормозов самого автомобиля даже при серьезной неисправности.

Тормозной кран: управление подачей воздуха на колёсные механизмы

Тормозной кран служит основным органом управления пневматическим приводом тормозов. Он преобразует усилие от педали в пропорциональное давление воздуха, подаваемого к тормозным камерам колёс. Конструктивно кран объединяет следящий механизм, клапаны и защитные устройства, обеспечивая синхронное срабатывание всех контуров.

При нажатии на педаль толкатель воздействует на поршень следящего механизма. Это открывает впускные клапаны, позволяя сжатому воздуху из ресиверов поступать к тормозным камерам. Сила торможения напрямую зависит от степени нажатия, реализуя принцип "чем сильнее педаль, тем выше давление". При отпускании педали выпускные клапаны стравливают воздух в атмосферу, растормаживая колёса.

Ключевые компоненты и функции

- Следящий механизм: Обеспечивает пропорциональность между усилием на педали и выходным давлением.

- Двухсекционный клапан: Разделяет подачу воздуха на контуры передних и задних осей для повышения надёжности.

- Аварийный растормозной клапан: Позволяет принудительно стравить давление при отказе пневмосистемы.

- Фильтры: Защищают внутренние полости от загрязнений и влаги.

- Демпферные устройства: Сглаживают резкие перепады давления при торможении.

Типы исполнения: На КамАЗах применяются краны с механическим приводом от педали (основной тип) и пневматическим управлением (в прицепах и вспомогательных системах). Современные модели оснащаются электронно-управляемыми версиями для интеграции с ABS и EBS.

Эксплуатационные требования: Герметичность клапанов, отсутствие заеданий подвижных частей и своевременное срабатывание защитных устройств критичны для безопасности. Регламентная замена уплотнений и продувка фильтров обязательны при ТО.

Энергоаккумуляторы: аварийное торможение прицепного состава КамАЗ

Энергоаккумуляторы представляют собой ключевые элементы пневмосистемы КамАЗа, обеспечивающие экстренное торможение прицепов и полуприцепов при разрыве магистрали или падении давления. Они выполняют функцию автономных источников энергии, активирующих тормозные механизмы в критических ситуациях, когда основная подача воздуха нарушена.

Конструктивно устройство объединяет пружинный механизм и пневмоцилиндр. При нормальном давлении в тормозной системе (обычно 6.5–8.0 бар) сжатый воздух преодолевает усилие мощной пружины, удерживая тормозные колодки в разведенном состоянии. При аварийном падении давления ниже рабочего порога пружина мгновенно освобождается, передавая усилие на разжимной кулак колеса через шток.

Принцип работы при аварии

Активация происходит автоматически в двух основных сценариях:

- Обрыв тормозного шланга: Резкая разгерметизация управляющей магистрали прицепа.

- Отказ тягача: Падение давления в системе из-за неисправности компрессора или утечки.

При срабатывании энергоаккумулятора колодки прижимаются к барабану с усилием, достаточным для полной остановки прицепного состава даже на уклоне. Для ручного растормаживания после аварии требуется:

- Механический взвод пружины через винтовой шток (болт растормаживания).

- Последующее восстановление рабочего давления в системе.

| Параметр | Значение |

| Рабочее давление | 6.5–8.0 бар |

| Тип привода | Пружинно-пневматический |

| Срабатывание при давлении | < 3.5–4.5 бар |

Важно: Регулярная проверка герметичности соединений и состояния пружин обязательна для безотказной работы. Износ или коррозия пружины могут привести к самопроизвольному торможению или отказу при аварии.

Пневмоцилиндры: привод агрегатов

Пневмоцилиндры в пневмосистеме КамАЗа служат исполнительными механизмами, преобразующими энергию сжатого воздуха в механическое перемещение штока. Они обеспечивают работу критически важных агрегатов: тормозных камер, выключения сцепления и переключения передач КПП.

Конструктивно состоят из корпуса, подвижного поршня со штоком, уплотнительных манжет и возвратной пружины. При подаче воздуха в рабочую полость поршень перемещает шток, воздействуя на целевой механизм. Возврат в исходное положение осуществляется пружиной или встречной подачей воздуха.

Типы и особенности применения

| Агрегат | Тип цилиндра | Функции | Конструктивные особенности |

|---|---|---|---|

| Тормозная система | Диафрагменные камеры | Привод колодок/барабанов | Резинотканевая диафрагма, эксцентриковый регулировочный рычаг |

| Сцепление | Поршневые ЦО | Выключение диска | Одностороннего действия с возвратной пружиной, вилка привода |

| КПП | Двусторонние ЦД | Переключение передач | Две рабочие полости, точное позиционирование штока |

Диафрагменные тормозные камеры обеспечивают линейное перемещение штока при минимальном трении. Цилиндры сцепления (ЦО) работают в условиях высоких температур, имеют усиленные уплотнения. Цилиндры КПП (ЦД) отличаются малым ходом и требуют точного дозирования усилия для четкого включения передач.

Общие требования ко всем типам включают: герметичность уплотнений, коррозионную стойкость, работоспособность при -40°C...+100°C. Регулярная диагностика предотвращает заклинивание штока, разрыв диафрагм и утечки воздуха.

Типы контуров пневмосистемы КамАЗ

Пневматическая система КамАЗа разделена на независимые контуры для повышения безопасности и надежности. Каждый контур выполняет строго определенные функции и имеет автономные источники сжатого воздуха, магистрали и элементы управления. Такая конструкция гарантирует частичную работоспособность системы при повреждении одного из контуров.

Основными типами контуров являются рабочий, стояночный и вспомогательный. Они обеспечивают управление тормозами, работу вспомогательных механизмов и дублирование критичных функций. Разделение потоков воздуха минимизирует риски полного отказа тормозов.

- Рабочий контур: Основной контур для управления рабочими тормозами всех колес. Активируется нажатием педали тормоза, использует энергию сжатого воздуха из ресиверов для привода тормозных камер. Имеет двухсекционный тормозной кран и дублирующие магистрали для передней и задней осей.

- Стояночный контур: Отвечает за работу стояночного и запасного (аварийного) тормозов. Управляется ручным краном, воздействует на пружинные энергоаккумуляторы задних колес. Обеспечивает удержание груженого автомобиля на уклоне и остановку при выходе рабочего контура из строя.

- Вспомогательный контур: Снабжает сжатым воздухом дополнительные системы:

- Привод сцепления

- Пневмоподвеску кабины и сиденья водителя

- Управление коробкой передач (для моделей с пневматическим сервопереключением)

- Привод стеклоочистителей, звукового сигнала, системы централизованного подкачивания шин (ЦПШ)

Одно- и двухпроводная схема управления тормозами прицепа КамАЗ

Однопроводная схема использует единую магистраль для подачи воздуха и управления тормозами прицепа. При нажатии на педаль тормоза тягача давление в магистрали падает, активируя тормозной механизм прицепа через его энергоаккумулятор. Растормаживание происходит при восстановлении давления в линии. Система проста конструктивно, но имеет задержку срабатывания из-за необходимости заполнения/сброса воздуха через одну магистраль.

Двухпроводная схема разделяет функции: первая магистраль (красная) постоянно подает сжатый воздух от ресиверов тягача к прицепу для питания его систем. Вторая магистраль (желтая) управляет торможением: подача давления по ней активирует тормоза прицепа, а сброс – растормаживает. Это обеспечивает мгновенное срабатывание, так как прицеп всегда имеет запас воздуха для торможения.

Ключевые отличия и особенности

| Параметр | Однопроводная схема | Двухпроводная схема |

|---|---|---|

| Количество магистралей | 1 (универсальная) | 2 (питающая + управляющая) |

| Принцип торможения | Сброс давления в магистрали | Подача давления в управляющей магистрали |

| Скорость срабатывания | Замедленная (0.3-0.5 сек) | Мгновенная (0.1-0.2 сек) |

| Безопасность | Аварийное торможение при разрыве | Требуется клапан аварийного растормаживания |

| Совместимость | Только со старыми прицепами | Соответствует стандарту ЕЭК ООН №13 |

Основные компоненты для двухпроводной системы:

- Тормозной кран прицепа: Делит поток на две независимые магистрали

- Клапан управления тормозами: Регулирует давление в желтой магистрали

- Защитные клапаны: Автоматически перекрывают магистрали при обрыве

Важно: Современные КамАЗы преимущественно используют двухпроводную схему, обеспечивающую:

- Синхронность торможения тягача и прицепа

- Устойчивость автопоезда на высоких скоростях

- Совместимость с ABS и EBS

Пневматическая подвеска кабин КамАЗ: принцип работы и регулировка

Пневмоподвеска кабины КамАЗ обеспечивает плавность хода и снижение вибраций, воздействующих на водителя. Она заменяет традиционные рессоры, используя сжатый воздух для амортизации и автоматической корректировки положения кабины относительно рамы при изменении нагрузки или дорожных условий.

Ключевыми компонентами системы являются пневматические баллоны (ресиверы), установленные между рамой и кабиной, клапаны управления подачей воздуха, датчики положения, рычаги подвески и демпфирующие элементы. Воздух подается от общей пневмосистемы автомобиля через ресиверы и фильтры.

Принцип работы и регулировка

Принцип работы: При движении по неровностям пневмобаллоны сжимаются или расширяются, поглощая удары. Датчики положения отслеживают высоту кабины. Если она отклоняется от нормы (например, при загрузке), клапаны автоматически добавляют или стравливают воздух из баллонов, возвращая кабину в заданное положение.

Регулировка высоты кабины:

- Запустите двигатель для создания давления в системе (мин. 6,5 бар).

- Найдите регулировочный клапан под кабиной (обычно возле передней опоры).

- Для подъема кабины: поверните клапан по часовой стрелке – воздух поступит в баллоны.

- Для опускания: поверните против часовой стрелки – воздух стравится.

- Контролируйте высоту по меткам на опорных стойках (стандартный диапазон: 100-120 мм от рамы до кабины).

Проверка и обслуживание:

- Еженедельно осматривайте пневмобаллоны на трещины и утечки (нанесите мыльный раствор).

- Контролируйте состояние воздушных магистралей и соединений.

- Проверяйте уровень масла в пневмоагрегатах согласно регламенту ТО.

| Параметр | Нормальное значение | Допустимое отклонение |

|---|---|---|

| Рабочее давление | 7-8 бар | ±0.5 бар |

| Ход кабины (вертикальный) | 70 мм | Не менее 60 мм |

| Скорость подъема кабины | 3-5 сек | Не более 8 сек |

Важно: При длительной стоянке с опущенной кабиной устанавливайте предохранительные стойки во избежание самопроизвольного опускания. Регулировку проводите только на ровной поверхности с выключенной передачей.

Кран отбора воздуха: подключение пневмоинструмента к КамАЗу

Кран отбора воздуха в пневмосистеме КамАЗа предназначен для подключения внешних потребителей сжатого воздуха. Он монтируется непосредственно на ресиверах (обычно заднего контура) и обеспечивает временный отбор воздуха без нарушения штатной работы тормозной системы.

Конструктивно кран представляет собой клапан с резьбовым штуцером стандарта BSP (G1/2" или G1/4"), рассчитанный на давление до 10 бар. Для предотвращения несанкционированного использования часто оснащается защитной крышкой или фиксирующим механизмом.

Порядок подключения пневмоинструмента

Для безопасного подключения выполните следующие шаги:

- Заглушите двигатель и убедитесь в отсутствии давления в системе (стравите воздух через аварийные клапаны ресиверов).

- Снимите защитную крышку с выходного штуцера крана отбора воздуха.

- Подсоедините быстросъёмную муфту пневмогидравлического шланга к штуцеру крана. Убедитесь в надежной фиксации соединения.

- Проверьте герметичность стыков: запустите двигатель, дайте компрессору накачать давление (6-8 бар), затем визуально и на слух контролируйте утечки.

- Подключите противоположный конец шланга к пневмоинструменту через фильтр-влагоотделитель (обязателен для защиты инструмента от конденсата и примесей).

Критические требования безопасности:

- Не превышайте паспортное давление инструмента – редуктор обязателен при необходимости понижения давления.

- Запрещено подключение при работающем двигателе до фиксации шланга.

- Контролируйте остаточное давление в ресиверах (минимум 4.5 бар для возможности экстренного торможения).

Типовые характеристики подключения:

| Параметр | Значение |

| Рабочее давление | 6–8 бар |

| Пропускная способность крана | 120–150 л/мин |

| Рекомендуемая длина шланга | ≤ 10 м |

| Диаметр шланга | ≥ 10 мм |

При длительной работе инструмента с высоким расходом (перфораторы, пескоструи) рекомендуется периодически прогревать двигатель для поддержания давления компрессора и избегания обледенения системы.

Система осушения воздуха (адсорбер/влагоотделитель) КамАЗ

Система осушения воздуха в пневмоприводах КамАЗ критически важна для удаления влаги из сжатого воздуха. Накопление конденсата вызывает коррозию компонентов, замерзание магистралей зимой и нарушает работу тормозных механизмов, клапанов и пневмоподвески.

Конструктивно система использует комбинированный подход: циклонный сепаратор для первичного отделения крупных капель воды и масла, и адсорбер с осушающим гранулированным составом (обычно силикагелем) для глубокой осушки. Эта двухступенчатая схема обеспечивает эффективное снижение точки росы сжатого воздуха.

Ключевые компоненты и особенности

Основные элементы влагоотделителя-адсорбера включают:

- Корпус с входными/выходными штуцерами – для интеграции в пневмомагистраль

- Циклонная камера – создает вихревой поток для сепарации жидкости центробежными силами

- Фильтрующий картридж – содержит сменный адсорбент (силикагель), поглощающий пары воды

- Дренажный клапан – автоматический или ручной, для периодического сброса накопленного конденсата

- Предохранительный клапан – защищает от избыточного давления

- Смотровое окно/индикатор – для визуального контроля уровня влаги и состояния адсорбента

Принцип работы реализует циклы осушки и регенерации. Во время осушки воздух проходит через адсорбент, отдавая влагу. Регенерация (продувка) активируется автоматически при падении пропускной способности картриджа: часть осушенного воздуха подается обратно для "выпаривания" влаги из гранул с последующим сбросом через дренаж.

Существует два основных типа систем по способу управления:

| Тип | Управление | Особенности |

|---|---|---|

| Пневматический | Автоматика на основе давления | Проще конструктивно, зависим от давления в системе |

| Электронный | Блок управления с датчиками | Точнее регулирует циклы регенерации, энергозависим |

Обслуживание требует регулярной замены адсорбента (каждые 50-100 тыс. км) и контроля герметичности клапанов. Использование некондиционных гранул или несвоевременное обслуживание приводит к обводнению тормозных камер, оледенению воздухопроводов и ускоренному износу поршней компрессора.

Антиблокировочная система тормозов (АБС): пневмокомпоненты КамАЗ

Антиблокировочная система тормозов (АБС) на грузовиках КамАЗ предотвращает полную блокировку колес при экстренном торможении, сохраняя управляемость и курсовую устойчивость. Ее работа основана на постоянном контроле скорости вращения каждого колеса и автоматическом регулировании давления воздуха в тормозных камерах через специализированные пневматические компоненты.

Ключевыми элементами АБС, взаимодействующими с пневмосистемой, являются датчики скорости колес и модуляторы давления. Датчики, установленные на ступицах, фиксируют частоту вращения, передавая данные в электронный блок управления (ЭБУ). На основе этой информации ЭБУ определяет момент начала блокировки и подает команды на пневмомодуляторы.

Основные пневмокомпоненты АБС КамАЗ

- Модуляторы давления – исполнительные устройства, установленные на каждом колесе или мосту. Получают сигналы от ЭБУ и оперативно изменяют давление воздуха в тормозных камерах по трем фазам: повышение, удержание и сброс.

- Четырехконтурный защитный клапан – распределяет сжатый воздух от компрессора по независимым контурам (включая контур АБС), обеспечивая резервирование.

- Ресиверы (воздушные баллоны) – накапливают сжатый воздух для питания контуров тормозной системы и АБС, гарантируя необходимое давление даже при временном падении производительности компрессора.

- Тормозные краны – преобразуют усилие от педали в управляющее пневмосигналом, который затем корректируется модуляторами АБС.

Работа модуляторов реализуется через встроенные электропневматические клапаны. При риске блокировки ЭБС активирует соленоиды внутри модулятора, переключающие его режимы:

- Повышение давления: Воздух свободно поступает из ресивера в тормозную камеру.

- Удержание давления: Канал к тормозной камере перекрывается, фиксируя текущее усилие.

- Сброс давления: Воздух из тормозной камеры стравливается в атмосферу через выпускное отверстие модулятора.

Цикл повторяется с высокой частотой (до 15 раз в секунду), создавая эффект "прерывистого" торможения. Это исключает юз колеса и поддерживает максимальное сцепление с дорогой.

Клапан ограничения давления: защита ресиверов от перегрузки КамАЗ

Клапан ограничения давления (КОД) – критически важный предохранительный элемент пневмосистемы КамАЗа, предотвращающий разрушение ресиверов и магистралей при аварийном росте давления. Его основная функция – автоматический сброс избыточного сжатого воздуха в атмосферу при превышении заданного порога, установленного для конкретной модели автомобиля.

Устанавливается КОД непосредственно на секции пневматического ресивера или вблизи него, интегрируясь в контур между компрессором и воздушными баллонами. Это обеспечивает оперативную реакцию на опасные скачки давления, возникающие при неисправностях регулятора давления, заклинивании разгрузочного устройства компрессора или отказах других компонентов.

Принцип действия и конструктивные особенности

Работа клапана основана на противодействии силы давления воздуха и силы пружины:

- Нормальный режим: Пружина удерживает запирающий элемент (тарелку или поршень) в седле, герметизируя систему.

- Режим срабатывания: При достижении давления 0.75–0.85 МПа (7.5–8.5 кгс/см²) для стандартных систем КамАЗ (значение варьируется по моделям), воздух преодолевает сопротивление пружины. Тарелка отходит от седла, открывая канал сброса.

- Стабилизация: Сброс продолжается до падения давления ниже усилия пружины, после чего клапан автоматически закрывается.

Конструкция включает ключевые компоненты:

- Корпус с входным/выходным штуцерами и сбросным отверстием.

- Запорный элемент (тарелка, поршень) с уплотнителем.

- Регулировочная пружина, определяющая давление срабатывания.

- Защитный колпак (на некоторых моделях) от загрязнения.

Типы и параметры срабатывания:

| Тип системы КамАЗ | Рабочее давление (МПа) | Давление срабатывания КОД (МПа) |

|---|---|---|

| Стандартная (2-контурная) | 0.65–0.80 | 0.75–0.85 |

| Модифицированная (4-контурная) | 0.70–0.80 | 0.80–0.90 |

Регулировка давления срабатывания производится изменением предварительного поджатия пружины специальным винтом под контролем манометра. Игнорирование неисправности КОД (заклинивание, загрязнение, ослабление пружины) ведет к риску разрыва ресиверов, повреждению пневмоаппаратуры и полному отказу тормозной системы.

Исполнительные механизмы пневмоподвески ведущих мостов КамАЗ

Основными исполнительными элементами пневмоподвески служат пневмобаллоны (резинокордные оболочки), установленные попарно на каждом ведущем мосту. Они воспринимают вертикальную нагрузку от рамы и обеспечивают упругую связь между осями и кузовом, компенсируя неровности дорожного покрытия.

Рабочее давление в баллонах регулируется автоматически через клапаны управления, получающие сигналы от датчиков положения рамы. Это позволяет сохранять постоянный клиренс независимо от загрузки ТС и динамических воздействий, предотвращая контакт мостов с рамой при пробое подвески.

Ключевые компоненты и принцип работы

Система включает следующие элементы:

- Пневмобаллоны (типа 20.00.00-1) – герметичные ёмкости из многослойной резины, заполняемые сжатым воздухом до 8-10 бар. Монтируются между кронштейнами рамы и опорами мостов через демпфирующие прокладки.

- Регуляторы уровня (клапаны 4310-2905170) – механические или электронные устройства, связанные тягой с рамой. Фиксируют отклонение высоты и корректируют подачу/сброс воздуха.

- Демпферы колебаний – интегрированные гидроамортизаторы, гасящие резонансные колебания пневмобаллонов.

Принцип функционирования:

- Увеличение нагрузки (загрузка ТС) сжимает пневмобаллоны, рама опускается.

- Тяга регулятора перемещается вниз, открывая канал подачи воздуха из ресивера.

- Баллоны наполняются до восстановления номинального клиренса.

- При разгрузке/наезде на препятствие избыточное давление стравливается через клапан регулятора в атмосферу.

| Параметр | Значение |

| Рабочее давление | 7–10 бар |

| Ресурс пневмобаллона | до 300 000 км |

| Диапазон регулировки клиренса | ±50 мм от номинала |

Важно: Эффективность работы напрямую зависит от герметичности воздушных магистралей и корректной настройки рычага регулятора уровня. Износ резиновых оболочек баллонов или закисание механизма регулятора приводят к неравномерному распределению нагрузки между осями и ухудшению устойчивости.

Манометры и сигнализаторы давления: контроль состояния пневмосистемы

Манометры в пневмосистеме КамАЗа обеспечивают визуальный контроль давления в контурах. Они устанавливаются на приборной панели водителя и отображают текущие параметры в ресиверах тормозных контуров. Типовая шкала приборов охватывает рабочий диапазон от 0 до 10-12 бар, что позволяет оперативно отслеживать соответствие давления нормативным значениям во время движения и стоянки.

Сигнализаторы давления выполняют функцию автоматического оповещения о критических отклонениях. Электронные датчики интегрированы в магистрали и срабатывают при падении давления ниже установленного порога (обычно 5,5-6,5 бар). При активации они замыкают цепи сигнальных ламп на панели приборов и включают звуковой сигнал, предупреждая водителя об опасности.

Ключевые компоненты системы контроля

Основные типы приборов:

- Механические манометры с трубкой Бурдона – прямого действия, преобразуют давление в механическое движение стрелки

- Электрические датчики давления – преобразуют физическое воздействие в электрический сигнал для ламп и звуковых сигнализаторов

- Комбинированные модули – объединяют визуальный манометр и сигнальные контакты в одном корпусе

Принципы размещения:

- Дублирующие манометры для переднего и заднего тормозных контуров

- Сигнализаторы на выходах ресиверов и в контуре стояночного тормоза

- Контрольные точки на магистрали вспомогательных потребителей (пневмоподвеска, муфта сцепления)

| Параметр | Манометр | Сигнализатор |

|---|---|---|

| Функция | Визуальная индикация | Аварийное оповещение |

| Порог срабатывания | Не применяется | 5.5-6.5 бар |

| Тип вывода | Аналоговая шкала | Звук/световая лампа |

Отказ контролирующих устройств приводит к невозможности оценки работоспособности тормозной системы. Регулярная проверка включает тестирование реакции сигнализаторов при запуске двигателя и контроль соответствия показаний манометров фактическому давлению в ресиверах.

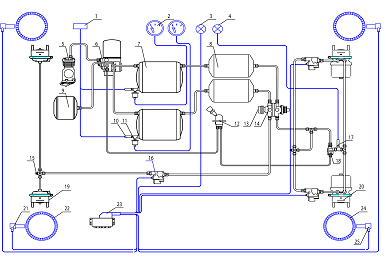

Типовые схемы компоновки пневмосистем на седельных тягачах КамАЗ

На седельных тягачах КамАЗ применяются преимущественно двухконтурные и трёхконтурные пневматические схемы, обеспечивающие раздельное питание тормозных систем и вспомогательных потребителей. Базовый принцип построения включает компрессор, регулятор давления, осушитель воздуха, защитные клапаны и набор ресиверов разного объёма для каждого контура. Распределение потоков сжатого воздуха строго регламентировано для гарантии отказоустойчивости.

Современные модели (например, КамАЗ-5490) используют модульную компоновку с чётким зонированием: тормозные контуры физически разнесены вдоль рамы, а управляющая арматура группируется на передней поперечине или лонжеронах. Обязательным элементом является контур аварийного растормаживания стояночной системы, дублирующий магистрали полуприцепа через быстросъёмные разъёмы типа "Палм".

Распространённые конфигурации контуров

| Тип схемы | Контур 1 | Контур 2 | Контур 3 | Особенности применения |

|---|---|---|---|---|

| Двухконтурная | Рабочий тормоз передней оси + вспомогательные системы (сцепление, подвеска кабины) | Рабочий тормоз задней тележки + стояночный/запасной тормоз | – | Базовая комплектация тягачей без пневмоподвески |

| Трёхконтурная | Тормоз передней оси | Тормоз задней тележки | Стояночный тормоз + пневмоподвеска + седельно-сцепное устройство | Модели с рессорно-пневматической подвеской (КамАЗ-65206) |

Обязательные компоненты всех схем включают:

- Двойной защитный клапан – распределяет воздух между контурами с автоматическим отсечением при утечках

- Четырёхконтурный клапан – резервирует давление для аварийного растормаживания

- Авторегуляторы тормозных сил (АРТ) на задних осях – корректируют давление в зависимости от нагрузки

- Клапан управления тормозами прицепа (питающая и управляющая магистрали)

Конструктивные отличия пневмосистем КамАЗ поколения К4 и К5

Основное отличие поколений заключается в переходе от двухконтурной системы (К4) к многоконтурной модульной архитектуре (К5). В К4 использовались два независимых контура (передний + задний мост), тогда как К5 внедряет четыре изолированных контура: передние тормоза, задние тормоза, стояночная система и вспомогательные потребители. Это повышает отказоустойчивость: при утечке в одном контуре остальные сохраняют работоспособность.

К5 оснащён интеллектуальными блоками управления, заменяющими механические регуляторы К4. Электронный модуль EBS (Electronically Controlled Braking System) анализирует давление в каждом контуре, скорость, нагрузку и автоматически корректирует усилие торможения. В К4 распределение давления между осями регулировалось механическим тормозным краном и пневмореле, что требовало ручной настройки под нагрузку.

Ключевые компоненты и их эволюция

- Ресиверы: В К4 – два общих бака (по 20 л). В К5 – четыре специализированных ресивера (передний тормоз, задний тормоз, стояночный, вспомогательный) с индивидуальными осушителями.

- Тормозные камеры: К4 использует стандартные диафрагменные камеры. К5 применяет камеры с пружинным энергоаккумулятором (для стояночной системы) и чувствительными датчиками износа колодок.

- Модуляция давления: В К4 – механический тормозной кран и ресиверный клапан. В К5 – электропневматические клапаны EBS, управляемые процессором.

| Элемент | КамАЗ К4 | КамАЗ К5 |

|---|---|---|

| Контуры | 2 (перед+зад) | 4 (раздельные функции) |

| Управление | Механическое | Электронно-пневматическое (EBS) |

| Защита от обрыва | Аварийный клапан | Автоматическое отключение неисправного контура |

| Диагностика | Визуальный контроль | CAN-шина + датчики давления/утечек |

Система К5 интегрирует ABS и ASR на аппаратном уровне через EBS, тогда как в К4 эти опции устанавливались отдельно. Дополнительно в К5 реализован функция экстренного торможения (Brake Assist): при резком нажатии педали EBS автоматически выдает максимальное давление независимо от усилия водителя.

Магистрали К5 выполнены из нейлоновых трубок с быстросъемами вместо стальных аналогов К4, что снижает вес и коррозию. Резьбовые соединения заменены на фитинги ISO 7638, совместимые с европейными прицепами. Для энергоаккумуляторов добавлены клапаны ручного растормаживания – аварийный сброс давления при отказе пневматики.

Основные точки техобслуживания пневмосистемы КамАЗ за 10 000 км

Техническое обслуживание пневмосистемы КамАЗ на пробеге 10 000 км включает обязательную проверку герметичности и контроль параметров работы. Эти операции направлены на предупреждение утечек воздуха и обеспечение стабильного давления в контурах тормозов и вспомогательных систем.

Ключевые процедуры охватывают диагностику основных компонентов: ресиверов, компрессора, осушителя и управляющей арматуры. Регулярное выполнение этих работ гарантирует безопасную эксплуатацию и предотвращает критический издор узлов.

Перечень обязательных операций

- Проверка герметичности системы:

- Визуальный осмотр воздушных магистралей на трещины и потертости

- Контроль соединений шлангов и трубок с мыльным раствором

- Замер падения давления в ресиверах после остановки двигателя

- Обслуживание осушителя воздуха:

- Слив конденсата из отстойника осушителя

- Проверка состояния фильтрующего патрона

- Контроль уровня масла (для моделей с масляной ванной)

- Диагностика ресиверов:

- Аварийный слив конденсата через предохранительные клапаны

- Проверка исправности дренажных кранов

- Контроль компрессора:

- Оценка производительности по времени набора давления

- Проверка натяжения приводного ремня

- Контроль отсутствия масляных подтеков

- Проверка управляющих элементов:

- Тестирование срабатывания четырехконтурного защитного клапана

- Калибровка регулятора давления (9.0-9.5 атм для включения/10.0-10.5 атм для выключения)

- Диагностика хода педали тормозного крана

Список источников

- Официальные руководства по эксплуатации и техническому обслуживанию автомобилей КамАЗ

- Техническая документация производителя на пневматические системы КамАЗ

- Учебные пособия по устройству коммерческого транспорта (В.А. Родичев, Ю.Т. Чижков)

- Специализированные автомобильные журналы (Грузовик Пресс, За рулём)

- Сервисные мануалы по ремонту пневмосистем грузовых автомобилей

- Протоколы испытаний компонентов тормозной системы КамАЗ

- Технические отчёты НИИ автомобильного транспорта

- Материалы отраслевых конференций по грузовой автотехнике