Почему прогорает прокладка ГБЦ?

Статья обновлена: 28.02.2026

Прокладка головки блока цилиндров – критически важный элемент двигателя, обеспечивающий герметичность камер сгорания, масляных и охлаждающих каналов между блоком цилиндров и головкой блока. Её повреждение неизбежно влечёт серьёзные неисправности.

Необходимость замены возникает при нарушении целостности прокладки. Это проявляется в характерных симптомах: белый дым из выхлопа, эмульсия в масле или антифризе, падение мощности, перегрев двигателя, утечки охлаждающей жидкости или масла в зоне стыка ГБЦ и блока.

Основные причины разрушения: перегрев двигателя, деформация прилегающих поверхностей, неправильный монтаж или несоответствие допускам, естественный износ при большом пробеге, детонация или превышение допустимого давления в цилиндрах.

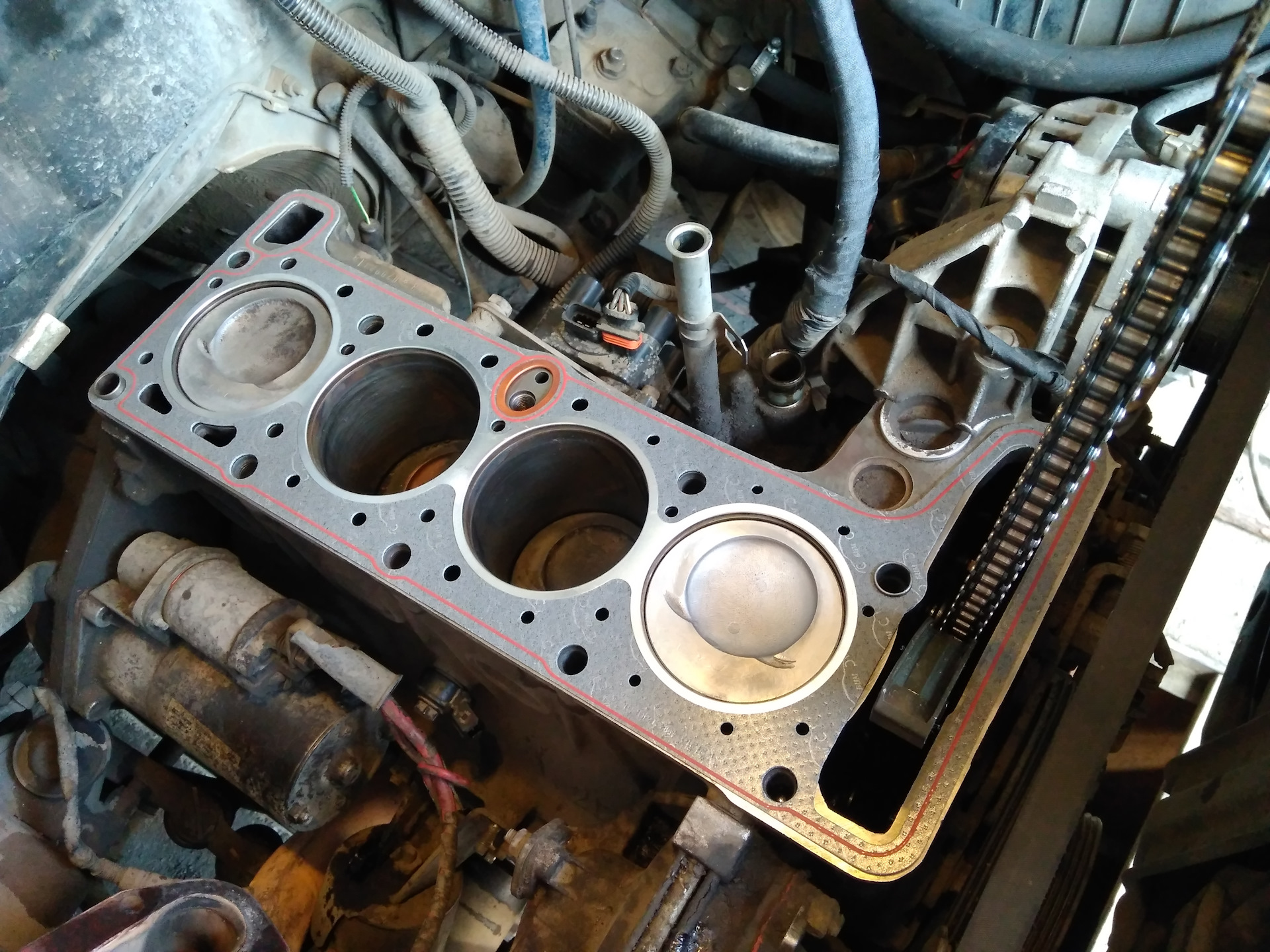

Разрушение прокладки от естественного износа

Прокладка ГБЦ постоянно подвергается экстремальным нагрузкам: перепадам температур до нескольких сотен градусов, высокому давлению газов и охлаждающей жидкости, вибрациям и химическому воздействию антифриза и моторного масла. Со временем эти факторы неизбежно приводят к деградации материалов.

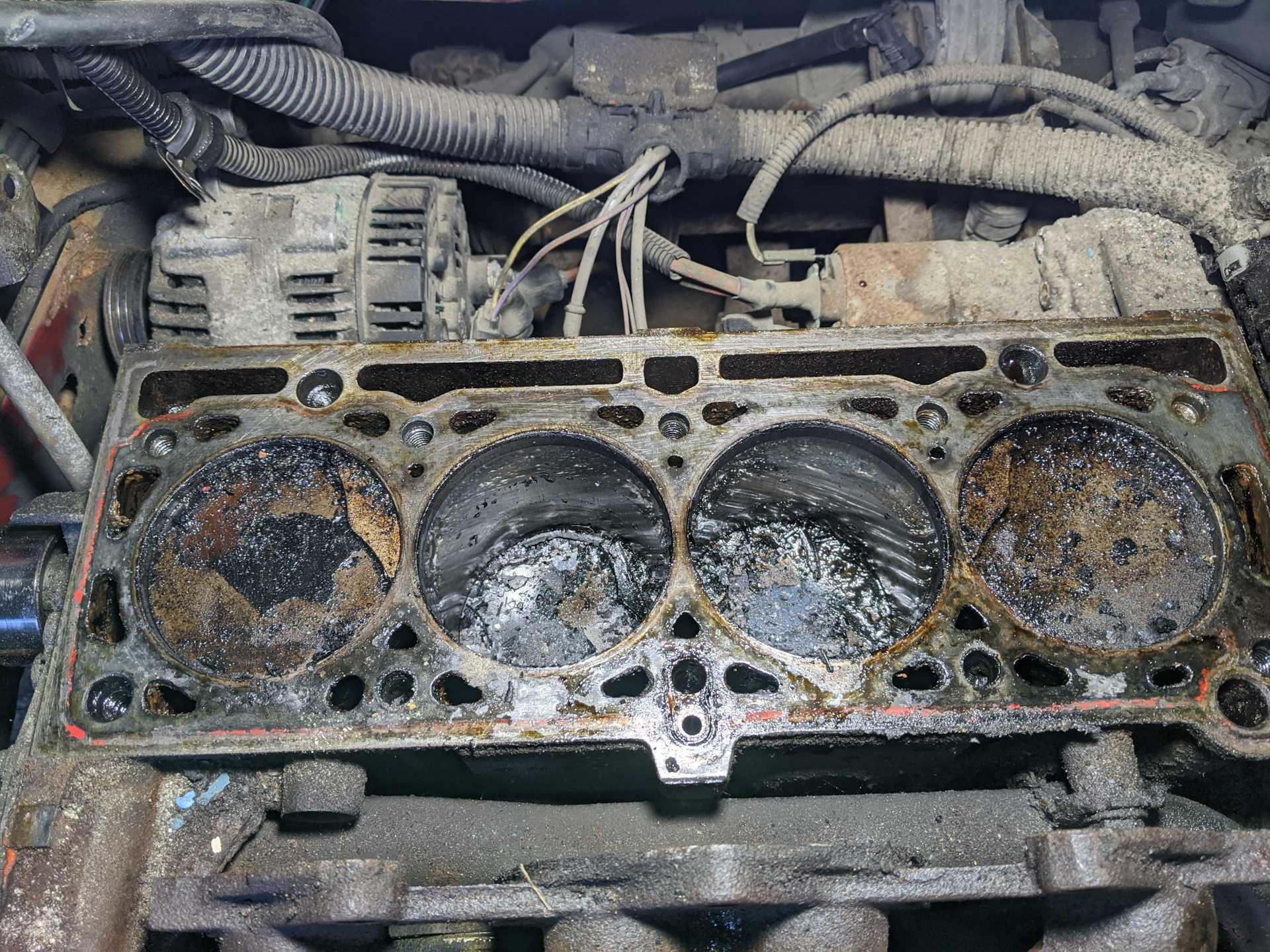

Композитные слои (металл, графит, резина) расслаиваются и теряют эластичность, уплотняющие наполнители выкрашиваются, а металлические вставки корродируют. Особенно уязвимы тонкие кромки вокруг цилиндров и каналов охлаждения, где термические деформации максимальны.

Ключевые последствия износа

- Нарушение герметичности камер сгорания: падение компрессии, прорыв газов в систему охлаждения (пузыри в расширительном бачке)

- Взаимопроникновение технических жидкостей:

- Антифриз в масле (эмульсия на щупе/крышке ГБЦ)

- Масло в охлаждающей жидкости (масляная плёнка в расширительном бачке)

- Утечки ОЖ или масла по периметру прокладки при разрушении наружных уплотнений

Ресурс прокладки сокращают перегрев мотора, использование некачественных жидкостей и несвоевременная замена ГБЦ после детонации или гидроудара. Диагностируется износ по сочетанию симптомов: белый дым выхлопа, перегрев, потеря мощности и характерные отложения на свечах зажигания.

Перегрев двигателя при длительной эксплуатации

Постоянное превышение рабочей температуры двигателя критически воздействует на прокладку ГБЦ. Этот компонент изготовлен из многослойных материалов (металл, резина, графит), рассчитанных на определённый тепловой режим. Длительный перегрев вызывает деградацию уплотняющих слоёв – резиновые элементы теряют эластичность и растрескиваются, а композитные наполнители выгорают или расслаиваются.

Циклические тепловые деформации при частых перегревах создают дополнительную нагрузку на места прилегания головки к блоку цилиндров. Прокладка теряет способность компенсировать микроперекосы и вибрации, что ведёт к локальному продавливанию или разрыву в наиболее нагруженных зонах (окружность цилиндров, масляные каналы).

Последствия для прокладки ГБЦ

Основные повреждения, вызванные перегревом:

- Прогар огневого кольца вокруг цилиндра из-за потери эластичности и термостойкости материала.

- Расплавление или карбонизация термореактивных элементов прокладки с потерей герметичности.

- Образование микротрещин в металлических вставках из-за температурного расширения/сжатия.

Критические признаки нарушения герметичности:

- Проникновение выхлопных газов в систему охлаждения (пузыри в расширительном бачке).

- Смешивание антифриза с моторным маслом (эмульсия на щупе или крышке маслозаливной горловины).

- Появление белого дыма из выхлопной трубы при исправной системе охлаждения.

| Температурный режим | Влияние на прокладку |

| +105°С...+120°С | Начало деформации резиновых уплотнителей |

| +130°С...+150°С | Потеря эластичности, расслоение композитных слоёв |

| Выше +150°С | Расплавление полимерных компонентов, необратимое разрушение |

Деформация поверхности головки блока цилиндров

Деформация плоскости головки блока цилиндров возникает из-за экстремальных температурных нагрузок при перегреве двигателя. Локальные перепады температур вызывают неравномерное расширение металла, создавая внутренние напряжения в алюминиевом или чугунном корпусе ГБЦ. Критическим последствием становится нарушение геометрии привалочной поверхности, где головка сопрягается с блоком цилиндров.

Даже незначительное искривление (от 0.05 мм) нарушает равномерность прилегания прокладки ГБЦ, образуя микрощели в зоне масляных и охлаждающих каналов. Это провоцирует утечки технических жидкостей, прорыв газов из камеры сгорания и взаимное смешивание антифриза с моторным маслом. Восстановить герметичность без устранения дефекта плоскости невозможно, поэтому деформированная головка требует фрезеровки или замены, а прокладка – обязательной установки новой.

Ключевые последствия деформации ГБЦ

- Прогар прокладки в зонах максимального искривления

- Проникновение антифриза в цилиндры (белый дым из выхлопа)

- Смешивание масла и тосола в рубашке охлаждения (эмульсия на щупе)

- Падение компрессии и перегрев из-за утечки газов

Неправильная затяжка болтов ГБЦ при предыдущем ремонте

Некорректная затяжка крепежных элементов головки блока цилиндров – распространенная ошибка при самостоятельном или некачественном ремонте. Нарушение регламента проявляется в отклонении от установленного производителем момента затяжки, несоблюдении угла доворота или игнорировании многоэтапной схемы протяжки.

Подобные нарушения создают локальные зоны избыточного или недостаточного давления на прокладку ГБЦ. Это провоцирует неравномерное распределение нагрузки по стыку блока и головки, формируя участки слабого прижима. Прокладка теряет герметизирующие свойства, ускоряя износ и деформацию уплотняющих слоев.

Ключевые риски и последствия

- Недостаточный момент затяжки:

- Микроскопические подвижки головки под нагрузкой

- Прорыв газов в каналах охлаждения/смазки (эмульсия в масле)

- Потеря компрессии и утечка антифриза

- Превышение усилия затяжки:

- Деформация постелей болтов в блоке цилиндров

- Разрушение асбестового или металлокомпозитного слоя прокладки

- Образование трещин в ГБЦ (особенно в зонах масляных каналов)

- Нарушение последовательности протяжки:

- Войлообразование плоскости стыка головки и блока

- Критический перекос (свыше 0.05 мм на метр)

- Выдавливание герметика за пределы посадочных канавок

| Ошибка при ремонте | Результат для прокладки ГБЦ |

|---|---|

| Отсутствие контроля момента динамометрическим ключом | Разрушение внутренних армирующих элементов |

| Затяжка "вкруговую" вместо схемы от центра | Распространение волн деформации по периметру |

| Игнорирование этапа прогрева двигателя для повторной протяжки | Ослабление прижима после термического расширения металла |

Повторная замена прокладки в таких случаях требует обязательной диагностики геометрии головки и блока цилиндров. Использование деформированных компонентов даже с новой прокладкой гарантированно приведет к рецидиву проблемы из-за невозможности обеспечить равномерный прижим по всей плоскости соединения.

Пробитие канала между цилиндрами

Пробитие канала между цилиндрами возникает при разрушении перемычки прокладки ГБЦ, разделяющей соседние камеры сгорания. Это критическое повреждение напрямую нарушает герметичность цилиндров и создает канал для утечки газов. Утечка происходит под высоким давлением в момент такта сжатия или рабочего хода.

Основная причина – локальный перегрев прокладки из-за детонации, неправильного угла опережения зажигания, перебоев в охлаждении или механических дефектов поверхности головки/блока. Симптомы включают падение компрессии в соседних цилиндрах, троение двигателя, хлопки во впускном/выпускном тракте и характерный шипящий звук из-под ГБЦ при работе.

Последствия и необходимость замены

- Перепуск газов: Газы из цилиндра с высоким давлением проникают в соседний, нарушая процесс сгорания.

- Падение мощности: Потеря компрессии и некорректное горение смеси снижают КПД двигателя.

- Перегрев: Локальный перегрев в зоне пробоя прогрессирует, угрожая деформацией ГБЦ.

- Разрушение смежных элементов: Раскаленные газы ускоряют эрозию прокладки и могут повредить поверхность головки блока.

| Критичность | Требует немедленного ремонта. Эксплуатация запрещена из-за риска заклинивания поршней или разрушения клапанов. |

| Решение | Обязательная замена прокладки ГБЦ с проверкой плоскости головки/блока и устранением первопричины перегрева. |

Течь охлаждающей жидкости в масляные каналы

Пробитая или деформированная прокладка ГБЦ способна нарушить герметичность между каналами системы охлаждения и масляной магистралью двигателя. В результате антифриз под давлением проникает в масляные полости, смешиваясь со смазочным материалом. Это критичное нарушение целостности прокладки требует немедленного устранения.

Образовавшаяся эмульсия (смесь масла и ОЖ) теряет смазывающие и охлаждающие свойства, провоцируя катастрофический износ трущихся деталей – вкладышей коленвала, распредвала, стенок цилиндров. Дальнейшая эксплуатация двигателя с такой неисправностью гарантированно приводит к заклиниванию и необходимости капитального ремонта.

Характерные признаки проблемы:

- Эмульсия на масляном щупе или крышке маслозаливной горловины – густая пена белого или кремового цвета.

- Повышение уровня масла в картере (из-за попадания в него жидкости).

- Белый выхлоп при прогретом двигателе (пар от испарения антифриза в цилиндрах).

- Перегрев двигателя из-за снижения уровня ОЖ в расширительном бачке.

Последствия игнорирования течи:

- Резкое ухудшение свойств моторного масла.

- Ускоренный износ шатунных и коренных подшипников.

- Заклинивание гидрокомпенсаторов.

- Разрушение вкладышей коленвала из-за масляного голодания.

- Повреждение зеркала цилиндров и колец.

- Полный отказ двигателя (обрыв шатуна, разрушение поршня).

| Диагностический признак | Причина связи с прокладкой ГБЦ |

| Эмульсия в масле | Прямое смешивание ОЖ и масла через поврежденный уплотнительный контур между каналами |

| Быстрое падение уровня ОЖ без внешних подтёков | Уход жидкости в картер двигателя через микротрещины или прогары в прокладке |

Важно: даже незначительное попадание антифриза в масло требует замены прокладки ГБЦ и полной промывки масляной системы. Частичная замена масла недопустима.

Попадание выхлопных газов в систему охлаждения

Пробитая прокладка ГБЦ создает канал между камерой сгорания и рубашкой охлаждения двигателя. Из-за разницы давлений раскаленные выхлопные газы проникают в охлаждающую жидкость под высоким давлением, нарушая работу системы.

Этот процесс вызывает характерные симптомы: бурление и выброс пузырей воздуха в расширительном бачке, стремительный рост температуры двигателя даже при движении, а также резкий запах выхлопа из бачка или радиатора. Газы образуют воздушные пробки, блокирующие циркуляцию антифриза.

Последствия и необходимость замены

- Разрушение каналов охлаждения: газы создают химически агрессивную среду, ускоряя коррозию металлических деталей.

- Перегрев двигателя: воздушные пробки нарушают теплоотвод, провоцируя деформацию ГБЦ и блока цилиндров.

- Разрушение радиатора и патрубков: избыточное давление повреждает соединения и теплообменник.

- Ускоренная деградация антифриза: потеря защитных и охлаждающих свойств жидкости.

Игнорирование проблемы гарантированно приводит к капитальному ремонту двигателя. Замена прокладки ГБЦ – единственный способ восстановить герметичность разъема и остановить проникновение газов. Дополнительно требуется промывка системы охлаждения и замена антифриза.

Присутствие эмульсии в моторном масле

Образование эмульсии в масляной системе – явный признак проникновения охлаждающей жидкости в моторное масло. Светло-коричневая или кремовая пенистая субстанция на масляном щупе, крышке маслозаливной горловины или под клапанной крышкой свидетельствует о смешивании технических жидкостей. Эмульсия не растворяется при прогреве двигателя и быстро реформируется после остановки мотора, что отличает её от обычного конденсата.

Причина кроется в нарушении герметичности прокладки ГБЦ между каналами системы охлаждения и масляными магистралями. Трещины, прогар или деформация уплотнителя позволяют антифризу просачиваться в масляные полости под давлением. Особенно активно процесс происходит при работающем двигателе, когда циркуляция жидкостей интенсивна, а разница температур создаёт дополнительные напряжения в материале прокладки.

Последствия и диагностика

- Снижение смазочных свойств: Эмульсия не обеспечивает защиту трущихся пар, вызывая ускоренный износ подшипников коленвала, распредвалов и стенок цилиндров.

- Коррозия компонентов: Антикоррозионные присадки в масле нейтрализуются, что провоцирует ржавление валов и шестерён.

- Закоксовывание: При нагреве эмульсия оставляет шламовые отложения в каналах, ухудшая циркуляцию масла.

Для подтверждения связи эмульсии с прокладкой ГБЦ исключают альтернативные причины: трещины в блоке цилиндров, дефекты теплообменника или повреждение масляного радиатора. Проверяют компрессию в цилиндрах, анализируют выхлопные газы на наличие белого пара и следят за уровнем антифриза в расширительном бачке – его стабильное снижение при отсутствии внешних подтёков подтверждает диагноз.

Появление пузырей в расширительном бачке

Пузырьки газа, заметные в расширительном бачке при работающем двигателе, особенно при нажатии на педаль газа, являются тревожным признаком. Они образуются из-за проникновения посторонних газов под давлением в контур охлаждающей жидкости.

Основная причина этого явления – разгерметизация камеры сгорания вследствие повреждения прокладки головки блока цилиндров (ГБЦ). Газы из цилиндров прорываются через микротрещины или прогар в прокладке, попадая в каналы системы охлаждения.

Последствия и необходимость замены прокладки

Данная неисправность требует немедленной замены прокладки ГБЦ по нескольким критическим причинам:

- Перегрев двигателя: Газовые пробки нарушают циркуляцию ОЖ и теплоотвод.

- Разрушение системы охлаждения: Давление газов превышает расчетное, повреждает патрубки, радиатор или сам бачок.

- Коррозия и эмульсия: Агрессивные выхлопные газы (кислоты, сажа) смешиваются с антифризом, вызывая:

- Ускоренную коррозию металлических деталей (гильз, рубашки охлаждения).

- Образование маслянистой эмульсии в бачке и на щупе.

Игнорирование проблемы ведет к гидроудару, деформации ГБЦ, полному выходу двигателя из строя. Замена прокладки восстанавливает герметичность камер сгорания и нормальную работу системы охлаждения.

Утечка масла в зоне стыка ГБЦ и блока

Основным признаком проблемы является появление масляных пятен или подтёков в месте соединения головки и блока цилиндров. Масло может скапливаться в пазах двигателя, стекать по блоку или попадать на элементы выпускной системы, вызывая характерный запах гари и дымление при нагреве.

Утечка возникает из-за нарушения герметичности уплотнения между ГБЦ и блоком. Это происходит при повреждении, износе или деформации самой прокладки, а также при ослаблении или коррозии крепёжных элементов (болтов/шпилек).

Ключевые причины утечки

- Деформация поверхности ГБЦ или блока цилиндров: Перегрев двигателя вызывает коробление привалочных плоскостей, препятствуя равномерному прилеганию прокладки.

- Некачественная или изношенная прокладка: Разрушение материала (особенно в масляных каналах), потеря эластичности, расслоение или заводской брак.

- Неправильная затяжка болтов ГБЦ:

- Неравномерное усилие при затяжке.

- Нарушение порядка затяжки.

- Несоблюдение момента затяжки (недотяг или перетяг).

- Использование болтов с неверной длиной или без замены одноразовых элементов (на двигателях, где это требуется).

- Повреждение посадочных поверхностей: Задиры, царапины или коррозия на блоке или ГБЦ в зоне масляных каналов.

- Повышенное давление в системе смазки: Неисправность клапана давления масла или забитая масляная магистраль создают избыточное давление, "продавливающее" прокладку.

| Последствия игнорирования | Необходимые действия |

|---|---|

| Снижение уровня масла → риск масляного голодания и заклинивания двигателя | Ревизия плоскости ГБЦ и блока на предмет деформации |

| Загрязнение двигателя, попадание масла на ремни/цепь ГРМ | Замена прокладки ГБЦ на новую оригинальную или аналог высокого качества |

| Пожарная опасность из-за попадания масла на горячий выпускной коллектор | Замена болтов/шпилек ГБЦ (если предусмотрено конструкцией) и их затяжка динамометрическим ключом по схеме производителя |

Резкое падение уровня антифриза без видимых подтёков

Такая ситуация часто указывает на внутреннюю утечку охлаждающей жидкости. Антифриз может проникать в другие системы двигателя, не оставляя следов под автомобилем. Основным подозреваемым в этом случае становится повреждённая прокладка головки блока цилиндров (ГБЦ).

При нарушении герметичности прокладки ГБЦ создаются пути для перемещения антифриза внутрь цилиндров или в систему смазки. Это происходит из-за прогорания перемычки между каналами охлаждения и соседними полостями. Жидкость испаряется или смешивается с другими техническими жидкостями, что объясняет отсутствие луж под машиной.

Механизм утечки через прогоревшую прокладку

При повреждении прокладки в критических зонах возможны два сценария:

- Попадание в цилиндры: Антифриз просачивается в камеры сгорания. Во время работы двигателя он превращается в пар и выбрасывается через выхлопную систему, оставляя белый густой дым.

- Смешивание с моторным маслом: При нарушении перегородки между каналом охлаждения и масляной магистралью антифриз попадает в картер. Это приводит к образованию эмульсии – светло-коричневой пенистой субстанции на масляном щупе и крышке маслозаливной горловины.

Косвенные признаки подтверждающие проблему:

- Появление белого пара из выхлопной трубы с выраженным сладковатым запахом

- Эмульсия в масле (пена или "майонез" на щупе)

- Закипание антифриза в расширительном бачке

- Неустойчивая работа двигателя на холостом ходу

| Последствия игнорирования | Рекомендуемые действия |

|---|---|

| Разрушение подшипников из-за смеси масла и антифриза | Немедленно прекратить эксплуатацию автомобиля |

| Деформация головки блока цилиндров от перегрева | Проверить масло на наличие эмульсии |

| Гидроудар при заполнении цилиндра жидкостью | Контролировать выхлоп на предмет белого пара |

Важно: Продолжение эксплуатации двигателя с такими симптомами гарантированно приводит к катастрофическим последствиям – от заклинивания мотора до необходимости капитального ремонта. Требуется срочная диагностика и замена прокладки ГБЦ с проверкой плоскости головки блока.

Перегрев двигателя из-за утечки теплоносителя

Утечка охлаждающей жидкости через повреждённую прокладку ГБЦ приводит к критическому снижению её уровня в системе. Это нарушает циркуляцию антифриза через рубашку охлаждения двигателя и радиатор, лишая мотор эффективного теплоотвода. Даже незначительная, но постоянная потеря тосола провоцирует постепенное накопление тепла в металле блока и головки.

При работе без достаточного количества теплоносителя локальные температуры в камерах сгорания и вокруг выпускных клапанов превышают расчётные нормы. Алюминиевые детали (ГБЦ, поршни) начинают деформироваться, а стальные элементы (гильзы цилиндров, болты) теряют прочность. Особенно опасно закипание антифриза с образованием паровых пробок, полностью блокирующих охлаждение.

Последствия для двигателя

- Термическая деформация ГБЦ: Искривление плоскости прилегания головки к блоку цилиндров, нарушающее герметичность камер сгорания и масляных каналов.

- Прогар прокладки: Разрушение огневого кольца вокруг цилиндра из-за комбинированного воздействия высокого давления газов и экстремальных температур.

- Микротрещины: Возникновение невидимых глазу повреждений в алюминиевой ГБЦ между клапанами, свечными колодцами или каналами охлаждения.

Критичные симптомы утечки через прокладку:

| Внешние признаки | Внутренние признаки |

| Белый пар из выхлопной трубы | Пузыри газа в расширительном бачке |

| Масляная эмульсия на щупе/крышке ГБЦ | Резкий рост давления в системе охлаждения |

| Следы антифриза на стыке ГБЦ и блока | Перегрев даже при нормальном уровне ОЖ |

- Потеря герметичности из-за перегрева усугубляет утечку: антифриз проникает в цилиндры (белый дым), смешивается с маслом (эмульсия) или вытекает наружу.

- Необратимое повреждение присадок в масле и тосоле из-за смешивания жидкостей приводит к ускоренному износу вкладышей, распредвалов, помпы.

- Катастрофический отказ: заклинивание поршневых колец, разрушение поршней или обрыв шатунов при длительной езде с перегревом.

Замена прокладки ГБЦ становится обязательной, так как ни восстановление геометрии головки (фрезеровка), ни устранение трещин невозможно без демонтажа и дефектовки узла. Попытки временного ремонта герметиками лишь маскируют проблему, увеличивая риск полного разрушения двигателя.

Белый дым из выхлопной трубы на прогретом двигателе

Густой белый дым из выхлопной трубы на полностью прогретом двигателе – классический признак попадания охлаждающей жидкости в цилиндры. При сгорании топливовоздушной смеси, смешанной с антифризом, образуется интенсивный белый пар, который не рассеивается быстро, в отличие от обычного водяного пара при холодном пуске.

Основная причина такого явления – нарушение герметичности между каналами системы охлаждения и цилиндрами. Чаще всего это происходит из-за повреждения или деформации прокладки головки блока цилиндров (ГБЦ), которая как раз разделяет эти полости и обеспечивает уплотнение.

Почему это требует замены прокладки ГБЦ:

Попадание антифриза в камеры сгорания указывает на критическое повреждение прокладки. Игнорирование проблемы ведет к тяжелым последствиям:

- Разрушение катализатора – присадки из охлаждающей жидкости отравляют каталитический нейтрализатор.

- Гидроудар – жидкость, скапливающаяся в цилиндре, не сжимается, что вызывает поломку поршня или шатуна при запуске.

- Ускоренный износ – антифриз смывает масляную пленку со стенок цилиндров, провоцируя задиры.

- Перегрев двигателя – утечка охлаждающей жидкости снижает эффективность системы охлаждения.

Дополнительные симптомы, подтверждающие необходимость замены прокладки:

- Снижение уровня антифриза в расширительном бачке без видимых подтеков.

- Пузырьки газа или масляная пленка в бачке с охлаждающей жидкостью.

- Неровная работа двигателя (троение) из-за смывания топливной пленки со свечей зажигания.

| Последствия промедления с заменой | Результат |

|---|---|

| Коррозия поршней и колец | Падение компрессии, повышенный расход масла |

| Эмульсия в масле (светло-коричневая пена) | Разрушение вкладышей коленвала, заклинивание двигателя |

| Прогар клапанов | Дорогостоящий ремонт ГБЦ |

Важно: После замены прокладки обязательна проверка плоскости прилегания ГБЦ и блока цилиндров, а также протяжка болтов крепления головки с регламентированным усилием и порядком. Повторное появление белого дыма требует диагностики на предмет трещин в ГБЦ или блоке.

Неравномерная работа двигателя после перегрева

Перегрев двигателя создает экстремальные термические нагрузки на прокладку головки блока цилиндров (ГБЦ). Резкое температурное расширение металлических компонентов и неравномерное охлаждение после перегрева могут вызвать необратимую деформацию привалочных плоскостей блока цилиндров или головки. Это нарушает герметичность соединения, особенно в зонах между цилиндрами и масляными каналами.

Прогоревшая или деформированная прокладка перестает обеспечивать равномерное сжатие в камерах сгорания. Разная степень компрессии в цилиндрах приводит к дисбалансу рабочих тактов. Одновременно нарушается герметичность масляных магистралей, что влияет на давление смазки и стабильность гидрокомпенсаторов.

Основные проявления неисправности:

- Вибрация и троение - цилиндры с пониженной компрессией пропускают рабочие циклы.

- Плавающие обороты холостого хода - ЭБУ не может стабилизировать работу из-за разницы в наполнении цилиндров.

- Потеря мощности - часть энергии теряется из-за утечек газов и неравномерного сгорания топлива.

- Белый дым из выхлопа - попадание антифриза в цилиндры через микротрещины.

| Дополнительный симптом | Причина |

|---|---|

| Эмульсия на масляном щупе | Проникновение антифриза в систему смазки |

| Пузыри в расширительном бачке | Прорыв выхлопных газов в систему охлаждения |

Игнорирование проблемы усугубляет повреждения: продукты горения антифриза разъедают стенки цилиндров, а масляное голодание ускоряет износ распредвала и вкладышей. Требуется срочная диагностика компрессии и замена прокладки с проверкой плоскости ГБЦ.

Следы масла в охлаждающей жидкости

Присутствие масляных пятен или эмульсии в расширительном бачке/радиаторе – явный признак нарушения герметичности между масляными каналами и системой охлаждения. Чаще всего это вызвано повреждением уплотнительных элементов прокладки ГБЦ, разделяющей эти контуры. Масло под давлением просачивается в антифриз, образуя характерную светло-коричневую пену или маслянистую пленку на поверхности жидкости.

Игнорирование проблемы приводит к критическим последствиям: смешивание технических жидкостей резко снижает эффективность охлаждения двигателя и смазки трущихся деталей. Циркулирующая масляная эмульсия забивает тонкие каналы радиатора и рубашки охлаждения, вызывая перегрев, ускоренный износ подшипников и гидроудары. Длительная эксплуатация в таком режиме гарантированно выводит из строя помпу, термостат и сам двигатель.

Диагностика и сопутствующие симптомы

Помимо визуального обнаружения масла в бачке, на проблему указывают:

- Перегрев двигателя даже при исправном термостате и вентиляторах.

- Белый густой выхлоп с маслянистым оттенком (при попадании антифриза в цилиндры).

- Снижение уровня масла в картере без видимых подтеков.

- Повышение давления в системе охлаждения из-за прорыва газов из камер сгорания.

| Состояние жидкости | Последствия для двигателя |

|---|---|

| Масляная эмульсия в антифризе | Забивание каналов охлаждения, перегрев |

| Антифриз в моторном масле | Снижение смазочных свойств, износ вкладышей |

Важно: аналогичные симптомы возникают при трещинах в блоке цилиндров или ГБЦ, но первичная диагностика всегда начинается с проверки прокладки. Ее разрушение часто вызвано перегревом мотора, коррозией или неправильной затяжкой болтов.

Нарушение компрессии в одном или нескольких цилиндрах

Прогоревшая прокладка ГБЦ создает утечки между цилиндрами или наружу, снижая давление сжатия. Газы прорываются через поврежденные участки вместо создания рабочего усилия на поршень, что фиксируется компрессометром.

Разница в показателях компрессии между цилиндрами более 15% указывает на дефект. Особенно характерны взаимные утечки при пробое перемычки между соседними камерами сгорания – тогда оба цилиндра покажут аномально низкие значения.

Диагностические признаки и последствия

- Типичные симптомы: троение двигателя, хлопки во впуск/выпуск, масляная эмульсия на щупе, пузырьки в расширительном бачке

- Критические риски: перегрев из-за попадания газов в антифриз, разрушение поршневых колец, гидроудар при проникновении ОЖ в цилиндр

| Сценарий повреждения | Результат замера компрессии |

| Прогар между цилиндрами | Низкие показатели в двух соседних цилиндрах |

| Разгерметизация наружу | Снижение в одном цилиндре с шипящим звуком из ГБЦ |

Разъедание прокладки некачественным антифризом

Низкокачественный антифриз содержит агрессивные химические компоненты (особенно присадки на основе силикатов или аминов), которые разрушают материал прокладки ГБЦ. Резиновые уплотнители и слои графита/металла в многослойных прокладках теряют эластичность и структурную целостность под воздействием таких составов.

Постепенное разъедание приводит к образованию микротрещин и каналов в прокладке. Это нарушает герметизацию между цилиндрами, каналами охлаждения и масляной системой, провоцируя взаимопроникновение технических жидкостей.

Последствия и симптомы

Ключевые признаки разрушения прокладки из-за антифриза:

- Эмульсия в масле – белая пена на щупе или под крышкой маслозаливной горловины из-за смешивания антифриза с маслом.

- Пузырьки в расширительном бачке – выхлопные газы проникают в систему охлаждения через поврежденную прокладку.

- Перегрев двигателя – потеря герметичности водяной рубашки снижает эффективность охлаждения.

- Белый дым из выхлопной – попадание антифриза в камеры сгорания.

Для профилактики критично использовать антифризы, соответствующие спецификациям производителя двигателя, и своевременно их заменять. Применение контрафактной или неподходящей охлаждающей жидкости ускоряет деградацию прокладки в 3–4 раза.

Механическое повреждение при замене смежных деталей

Прямой контакт инструментов с прокладкой ГБЦ во время ремонта соседних узлов часто приводит к её деформации или разрыву. Например, при демонтаже впускного коллектора или турбокомпрессора отвертка/монтировка может соскользнуть и повредить хрупкий материал уплотнения.

Задиры или царапины на привалочных плоскостях блока цилиндров или ГБЦ, возникшие при неосторожной очистке нагара после снятия смежных компонентов, нарушают геометрию поверхности. Даже микроскопические неровности создают негерметичность, требующую замены прокладки.

Критичные операции и последствия

| Работы | Тип повреждения прокладки |

|---|---|

| Снятие выпускного коллектора | Прорыв выхлопных газов из-за заусенцев на фланце |

| Замена турбины | Деформация термоэкрана прокладки при монтаже патрубков |

| Установка топливных форсунок | Разрыв компрессионных колец при перекосе уплотнений |

Нарушение герметичности водяной рубашки

Пробитая или деформированная прокладка ГБЦ создаёт каналы утечки охлаждающей жидкости из водяной рубашки блока цилиндров или головки. Антифриз начинает просачиваться наружу либо проникать в смежные системы двигателя, нарушая температурный режим и химический баланс.

Утечки визуально проявляются подтёками на стыке ГБЦ и блока цилиндров, чаще сбоку или между свечными колодцами. Внутренние протечки сложнее диагностировать: жидкость может смешиваться с моторным маслом или попадать в цилиндры, где испаряется через выхлопную систему.

Последствия потери герметичности

Ключевые риски при разгерметизации водяной рубашки:

- Перегрев двигателя из-за снижения уровня ОЖ и образования воздушных пробок

- Эмульсия в масле (белая пена на щупе или крышке ГБЦ) при смешивании антифриза с маслом

- Гидроудар при заполнении цилиндров жидкостью во время запуска

- Коррозия вкладышей, шеек коленвала и других деталей от агрессивной смеси масла и антифриза

Диагностические признаки:

| Внешняя утечка | Мокрые пятна антифриза на блоке, пар из-под ГБЦ при работе, падение уровня в расширительном бачке |

| Внутренняя утечка | Белый дым из выхлопной трубы, пузырьки газа в расширительном бачке, масляная эмульсия |

Эксплуатация двигателя с такой неисправностью недопустима: даже минимальная утечка быстро прогрессирует, а химическая реакция антифриза и масла вызывает катастрофический износ трущихся поверхностей. Промедление с заменой прокладки приводит к необходимости капитального ремонта силового агрегата.

Трещины на седлах форсунок или свечей зажигания

Трещины в зоне седел форсунок или свечей зажигания – критическая неисправность, напрямую влияющая на герметичность камеры сгорания. Эти дефекты возникают из-за перегрева ГБЦ, термических деформаций при резком охлаждении/нагреве или механических повреждений при некорректной замене компонентов.

Образовавшиеся микротрещины нарушают уплотнение между корпусом форсунки/свечи и головкой блока, создавая каналы для прорыва раскалённых газов, охлаждающей жидкости или моторного масла. Это приводит к характерным симптомам: запотеванию резьбовых соединений, появлению нагара на электродах свечей или корпусе форсунок, а также проникновению антифриза в цилиндры.

Последствия и необходимость замены прокладки

При обнаружении трещин в седлах замена только прокладки ГБЦ не устранит проблему. Однако демонтаж головки для ремонта обязательно требует установки новой прокладки по ключевым причинам:

- Старая прокладка деформируется при сжатии и не обеспечит герметичность после повторной затяжки.

- Термическое воздействие и контакт с техническими жидкостями снижают эластичность материала.

- Поверхности ГБЦ и блока цилиндров при шлифовке/ремонте изменяют геометрию, что требует новой прокладки с точной толщиной.

Ремонт трещин (аргоновая сварка, фрезеровка седел) выполняется только после снятия ГБЦ, что автоматически влечёт замену прокладки как расходного элемента, не подлежащего повторному использованию.

Некорректная установка прокладки при сборке двигателя

Неправильный монтаж прокладки ГБЦ во время сборки двигателя создаёт локальные зоны неравномерного давления. Это нарушает герметизацию между головкой и блоком цилиндров даже при корректной затяжке болтов.

Типичные ошибки включают смещение прокладки относительно масляных/охлаждающих каналов, перекос при посадке, попадание инородных частиц на привалочные поверхности или механическое повреждение уплотняющего слоя во время установки. Особенно критично повреждение огневого кольца вокруг цилиндров.

Последствия установочных дефектов

- Прорыв газов из камеры сгорания из-за нарушения контура уплотнения

- Взаимопроникновение технологических жидкостей: антифриза в масляные каналы или масла в систему охлаждения

- Локальные перегревы вследствие утечки охлаждающей жидкости из рубашки ГБЦ

- Коробление головки блока из-за неравномерного распределения нагрузки при затяжке

- Ускоренная деградация материала прокладки в зонах повышенного давления

Обязательные условия правильного монтажа: абсолютно чистые привалочные поверхности, точное совмещение всех отверстий, использование направляющих штифтов, запрет на применение герметиков (кроме случаев, прямо указанных производителем), соблюдение схемы и момента затяжки болтов в несколько этапов.

Превышение допустимого давления в системе охлаждения

Постоянное или критическое превышение рабочего давления в контуре охлаждения создаёт экстремальную нагрузку на наиболее уязвимые элементы системы. Прокладка ГБЦ, будучи эластичным буфером между головкой и блоком цилиндров, испытывает деформацию и неравномерное сжатие при таких перегрузках.

Избыточное давление вынуждает антифриз искать пути утечки через микротрещины и ослабленные участки уплотнения. Наиболее частым следствием становится прогар или разрыв прокладки в зоне каналов охлаждения, цилиндров или масляных магистралей, что требует немедленной замены.

Основные причины избыточного давления

- Неисправность клапана крышки расширительного бачка: заклинивание или износ предохранительного клапана блокирует сброс излишков давления при нагреве.

- Попадание газов из камеры сгорания: трещины в ГБЦ или прогоревшая прокладка позволяют раскалённым газам проникать в рубашку охлаждения, резко повышая давление.

- Завоздушивание системы: воздушные пробки создают локальные зоны перегрева и паровые удары, провоцирующие скачки давления.

- Глубокий перегрев двигателя: вскипание антифриза при экстремальных температурах генерирует избыток пара, многократно увеличивающий нагрузку на контур.

Образование микротрещин из-за детонации топлива

Детонация – неконтролируемое взрывное сгорание топливно-воздушной смеси в цилиндрах. Вместо плавного распространения фронта пламени от свечи зажигания происходит мгновенный взрывной поджиг смеси в удаленных участках камеры сгорания. Это создает ударные волны высокой интенсивности, многократно превышающие нормальное давление рабочего такта.

Эти ударные волны циклически воздействуют на материал головки блока цилиндров (ГБЦ), особенно в зонах между клапанами, вокруг свечных отверстий и в тонких перемычках. Постепенно металл устает от повторяющихся высокочастотных ударов. Начинается процесс усталостного разрушения – формируются микроскопические трещины, невидимые невооруженным глазом.

Последствия микротрещин для прокладки ГБЦ

Образовавшиеся микротрещины нарушают целостность привалочной плоскости головки блока. Это приводит к критическим проблемам:

- Прорыв газов: Раскаленные газы из камеры сгорания под высоким давлением просачиваются через трещины. Они напрямую воздействуют на материал прокладки ГБЦ в этих точках, прожигая и разрушая её.

- Нарушение герметичности каналов: Трещины могут соединять каналы охлаждающей жидкости или масла с камерой сгорания или внешней средой. Прокладка ГБЦ теряет способность герметизировать эти контуры.

- Локальный перегрев: Микротрещины ухудшают отвод тепла в районе камеры сгорания. Возникают локальные перегревы металла ГБЦ, что дополнительно деформирует привалочную плоскость и увеличивает нагрузку на прокладку.

- Эрозия поверхности: Постоянный прорыв газов через трещину вызывает эрозию (выкрашивание) металла на привалочной плоскости. Поверхность становится неровной, прокладка не может обеспечить плотный контакт.

В результате прокладка ГБЦ теряет герметичность по одному или нескольким контурам:

| Тип пробоя | Внешние признаки |

| Прорыв газов в систему охлаждения | Пузыри в расширительном бачке, белый дым из выхлопа, рост давления в СО |

| Прорыв газов в масляный канал | Повышенный уровень масла (разжижение топливом), запах выхлопа в масле |

| Прорыв газов наружу | Шипение на стыке ГБЦ и блока, следы гари по краю прокладки |

| Прорыв антифриза в цилиндр | Белый дым из выхлопа, падение уровня ОЖ, эмульсия на щупе |

Замена прокладки ГБЦ в этом случае – лишь часть ремонта. Без устранения первопричины (детонации) и восстановления герметичности самой ГБЦ (шлифовка плоскости, заварка трещин) новая прокладка быстро выйдет из строя повторно из-за дефектов поверхности головки.

Использование неподходящей прокладки при ремонте

Неправильный подбор прокладки ГБЦ по параметрам толщины, материалу или конструкции напрямую влияет на герметичность камер сгорания, масляных и охлаждающих каналов. Различия в размерах отверстий для цилиндров или крепежных болтов создают локальные участки избыточного давления, где материал не способен компенсировать нагрузки.

Термическое расширение компонентов двигателя при несоответствии коэффициентов теплового расширения материалов ГБЦ, блока цилиндров и самой прокладки приводит к ее деформации. Это нарушает равномерность прижима и провоцирует образование микротрещин в наиболее нагруженных зонах, особенно вокруг водяных рубашек и маслопроводов.

Основные риски применения несоответствующих прокладок

- Прорыв газов из камер сгорания из-за недостаточной компрессии в стыке, определяемый по пузырькам воздуха в расширительном бачке

- Взаимное проникновение технических жидкостей: антифриз в масляную систему (образование эмульсии на щупе) или масло в охлаждающую жидкость

- Локальные перегревы ГБЦ вследствие нарушения теплоотвода через деформированные участки

Критически важны конструктивные особенности: применение металлокомпозитных прокладок вместо штатных многослойных стальных (MLS) в турбированных моторах снижает устойчивость к детонации. Отсутствие контрольных выступов для позиционирования относительно масляных каналов ведет к частичному перекрытию магистралей.

| Параметр несоответствия | Последствие для двигателя |

|---|---|

| Превышение толщины | Снижение степени сжатия, падение мощности |

| Неадекватная твердость | Неравномерная деформация при затяжке болтов |

| Неподходящее огневое кольцо | Прогар между цилиндрами |

Некорректная установка даже оригинальной прокладки при нарушении регламента затяжки (последовательность, момент усилия, обкатка) дает аналогичные дефекты. Требуется обязательная проверка плоскости привалочных поверхностей перед монтажом – отклонения свыше 0.05 мм на рядном двигателе гарантируют утечки.

Коррозия металлических элементов уплотнения

Коррозия стальных шайб, втулок или армирующих компонентов прокладки ГБЦ возникает при длительном контакте с агрессивными средами: низкокачественным антифризом, смесью тосола с водой или продуктами сгорания топлива. Особенно ускоряет процесс электролитическая коррозия из-за разности потенциалов между разнородными металлами (например, алюминиевой ГБЦ и стальными элементами уплотнения).

Разрушение металлических деталей ведет к потере равномерного прижимного усилия в зоне уплотнения. Образование очагов ржавчины создает микрощели, через которые начинают просачиваться масло, антифриз или газы из камеры сгорания. Особенно критична коррозия вблизи масляных каналов и рубашки охлаждения.

Последствия и признаки коррозионного разрушения

Основные риски при повреждении металлических элементов:

- Деформация плоскости прилегания – ржавчина "разъедает" металл, создавая локальные провалы

- Нарушение герметичности каналов – коррозия в зоне масляных или водяных патрубков провоцирует смешивание технических жидкостей

- Потере упругости – окисленные стальные вставки не обеспечивают необходимого противодавления при температурном расширении

Типичные симптомы проблемы:

| Внешние проявления | Внутренние последствия |

|---|---|

| Белесый налет или рыжие подтёки на стыке ГБЦ и блока | Появление эмульсии в масле (светло-коричневые пена) |

| Пузырьки газа в расширительном бачке | Попадание выхлопных газов в систему охлаждения |

| Снижение уровня антифриза без видимых протечек | Перегрев двигателя из-за падения давления в СО |

Для профилактики критично использовать качественный антифриз с ингибиторами коррозии и своевременно заменять прокладку при первых признаках старения металлокомпонентов. При ремонте обязательна зачистка посадочных поверхностей от окислов.

Попадание отработавших газов в охлаждающую систему

Прорыв выхлопных газов в рубашку охлаждения происходит при нарушении герметичности прокладки ГБЦ в зоне газовых каналов. Газы под высоким давлением просачиваются через микротрещины или поврежденные участки уплотнения между блоком цилиндров и головкой. Это создает избыточное давление в системе охлаждения, превышающее штатные показатели.

Признаками проблемы служат постоянное бурление в расширительном бачке даже на холодном двигателе, быстрое увеличение уровня антифриза при запуске мотора и выброс пузырей воздуха через горловину бачка. Дополнительным симптомом может стать масляная пленка на поверхности охлаждающей жидкости из-за смешивания с картерными газами.

Последствия нарушения герметичности

- Завоздушивание системы охлаждения и локальный перегрев двигателя

- Деформация патрубков и радиатора от избыточного давления

- Ускоренная деградация антифриза из-за химической реакции с кислотами выхлопа

- Кислородная коррозия металлических элементов системы

- Снижение эффективности охлаждения и риск перегрева двигателя

| Диагностический метод | Характерные признаки |

| Тест на утечку давления | Падение давления в цилиндрах |

| Анализ газов в расширительном бачке | Обнаружение СО₂ в паровой фазе |

| Визуальный осмотр прокладки | Прогары в межкамерных перемычках |

Эксплуатация двигателя с такой неисправностью категорически запрещена – газы разрушают присадки антифриза, провоцируют кавитацию помпы и выводят из строя термостат. Требуется немедленная замена прокладки ГБЦ с обязательной проверкой плоскости прилегания головки блока цилиндров.

Пережатие прокладки после шлифовки ГБЦ

Основная причина необходимости замены прокладки ГБЦ после шлифовки головки блока цилиндров заключается в изменении ее геометрии. При механической обработке (шлифовке) снимается тонкий слой металла с привалочной плоскости ГБЦ для восстановления идеальной ровности. Это приводит к уменьшению общей высоты головки.

Использование старой прокладки после такой процедуры крайне недопустимо. Поскольку высота ГБЦ стала меньше, а длина шпилек или болтов крепления осталась прежней, старая прокладка не сможет быть сжата до необходимой степени при затяжке. Она окажется "пережатой" относительно своего исходного, рассчитанного производителем состояния, но при этом не обеспечит требуемой герметичности камер сгорания, масляных и охлаждающих каналов из-за недостаточной компенсации уменьшения высоты головки.

Последствия использования старой прокладки

Недостаточное сжатие или "пережатие" старой прокладки после шлифовки ГБЦ неизбежно приведет к серьезным проблемам:

- Нарушение герметичности камеры сгорания: Газы прорываются в систему охлаждения или масляный контур, либо наружу.

- Протечки охлаждающей жидкости: Антифриз может попадать в цилиндры (белый дым из выхлопа, эмульсия в масле) или наружу из-под ГБЦ.

- Протечки моторного масла: Масло может просачиваться наружу в месте стыка ГБЦ и блока цилиндров или попадать в антифриз.

- Перегрев двигателя: Потеря герметичности системы охлаждения или попадание газов в нее нарушает нормальный теплоотвод.

- Снижение компрессии и мощности двигателя: Прорыв газов из камеры сгорания снижает эффективность работы цилиндров.

Чтобы гарантировать правильную герметизацию стыка после шлифовки, обязательно устанавливается новая прокладка ГБЦ. Она имеет правильную начальную толщину и способна компенсировать снятый при обработке слой металла, обеспечивая необходимое уплотнение при затяжке крепежных элементов до требуемого момента.

| Параметр | Состояние до шлифовки | Состояние после шлифовки | Решение |

|---|---|---|---|

| Высота ГБЦ | Номинальная | Уменьшена | Требуется компенсация |

| Прокладка ГБЦ | Соответствует номинальной высоте | Не может компенсировать уменьшение высоты | Замена на новую |

| Герметичность стыка | Обеспечена старой прокладкой | Нарушена | Восстанавливается новой прокладкой |

Нарушение геометрии блока цилиндров

Блок цилиндров подвержен экстремальным тепловым и механическим нагрузкам в процессе эксплуатации двигателя. Локальные перегревы, вызванные неисправностью системы охлаждения, или резкие температурные перепады создают остаточные напряжения в металле. Это приводит к короблению привалочной поверхности, нарушая первоначальную плоскостность.

Даже незначительная деформация поверхности блока (от 0,05 мм) нарушает равномерность прижима прокладки ГБЦ. В зонах неплотного контакта возникают микроканалы для прорыва газов, охлаждающей жидкости или моторного масла. Прокладка теряет герметизирующие свойства, что требует ее немедленной замены после устранения корня проблемы.

Ключевые аспекты влияния на прокладку

- Термическая деформация: Неравномерный нагрев участков блока (например, из-за забитых каналов охлаждения) вызывает пластическую деформацию алюминиевых или чугунных сплавов.

- Критичные последствия:

- Образование волн или прогибов на поверхности сопряжения с ГБЦ

- Снижение равномерности давления на прокладку по периметру цилиндров

- Прорыв раскаленных газов в слабых точках с прожигом материала прокладки

- Диагностика и ремонт: Контроль плоскостности щупом и линейкой (допуск: 0,03-0,1 мм в зависимости от модели ДВС). Превышение нормы требует фрезеровки поверхности блока на спецстанке перед установкой новой прокладки.

Игнорирование деформации блока при замене прокладки гарантирует повторный выход узла из строя. Новый уплотнитель не компенсирует геометрические отклонения – герметизация нарушится через 500-2000 км пробега из-за ускоренной деградации материала в зонах избыточного давления.

Термическая деформация алюминиевой головки блока

Алюминиевые головки блока цилиндров (ГБЦ) обладают высоким коэффициентом теплового расширения. При перегреве двигателя материал головки расширяется интенсивнее, чем чугунный блок цилиндров, создавая значительные внутренние напряжения. Неравномерный нагрев различных зон ГБЦ усугубляет этот процесс, приводя к короблению поверхности.

Деформация привалочной плоскости головки нарушает геометрию стыка с блоком цилиндров. Прокладка ГБЦ теряет возможность компенсировать неровности и обеспечить равномерное прилегание по всему контуру. Это вызывает локальные нарушения герметичности камер сгорания, масляных и охлаждающих каналов, что делает замену прокладки обязательной для восстановления работоспособности двигателя.

Ключевые последствия деформации:

- Утечка антифриза в масляные каналы или наружу через стык ГБЦ и блока

- Прорыв газов из камеры сгорания в систему охлаждения

- Смешивание технических жидкостей (эмульсия в масле из-за попадания ОЖ)

- Падение компрессии с потерей мощности и перебоями в работе

Чрезмерный нагар в камерах сгорания

Толстый слой отложений нарушает нормальный теплоотвод от стенок камеры сгорания и клапанов. Это вызывает локальные перегревы металла, особенно в зонах около прокладки ГБЦ. Постоянные температурные перепады и тепловые деформации ослабляют прижим прокладки, разрушают её уплотняющий слой.

Нагар уменьшает полезный объём камеры сгорания, искусственно повышая степень сжатия. Это провоцирует детонацию и калильное зажигание – процессы, создающие ударные нагрузки на прокладку. Дополнительно, твёрдые частицы нагара при работе двигателя могут попадать между привалочными плоскостями блока и головки, нарушая герметичность соединения.

Основные последствия нагара для прокладки ГБЦ

- Прогар: Перегрев в зоне нагара прожигает тонкий металлический или композитный слой прокладки между цилиндрами или каналами охлаждения.

- Разрушение уплотняющего слоя: Постоянные термоудары и вибрации разрушают резиновые или силиконовые уплотнители по краям прокладки, особенно вокруг масляных и антифризных каналов.

- Нарушение плоскостности головки блока: Неравномерный нагрев из-за нагара может вызвать коробление (деформацию) ГБЦ, что препятствует равномерному прилеганию прокладки и требует её замены после шлифовки головки.

Накопление отложений в каналах охлаждения

Минеральные соли, ржавчина и продукты разложения антифриза постепенно оседают на стенках рубашки охлаждения двигателя и радиатора. Эти отложения формируют плотный слой накипи, который действует как теплоизолятор.

Снижение теплопроводности стенок каналов критично ухудшает отвод тепла от цилиндров и камер сгорания. Локальный перегрев металла ГБЦ вызывает температурную деформацию, особенно в зонах вокруг крепежных шпилек.

Последствия для прокладки ГБЦ

Термические напряжения из-за неравномерного прогрева приводят к короблению привалочной плоскости головки. Прокладка теряет герметичность в зонах:

- Стыков масляных и охлаждающих каналов

- Обвода камер сгорания

- Межцилиндровых перемычек

| Тип отложений | Влияние на герметичность |

|---|---|

| Карбонатные отложения | Сужение протоков → перегрев → коробление ГБЦ |

| Силикатные отложения | Абразивный износ помпы → снижение давления ОЖ |

| Коррозионные продукты | Забивание каналов → температурные перекосы блока |

Прогорание прокладки между цилиндрами или нарушение уплотнения антифриза требуют обязательной замены с обязательной промывкой системы охлаждения. Без устранения первопричины новая прокладка быстро выйдет из строя.

Утечка антифриза в камеру сгорания

Пробитая прокладка ГБЦ создаёт канал между системой охлаждения и цилиндрами двигателя. Антифриз под давлением просачивается в камеры сгорания, особенно заметно при холодном пуске или на холостых оборотах.

Проникновение охлаждающей жидкости нарушает процесс горения топливно-воздушной смеси. Это провоцирует характерные симптомы: густой белый дым из выхлопной трубы с химическим запахом, нестабильную работу двигателя и резкое падение уровня антифриза в расширительном бачке без внешних подтёков.

Последствия игнорирования проблемы

- Гидроудар – при попадании большого объёма жидкости в цилиндр во время такта сжатия.

- Коррозия элементов ЦПГ – агрессивные присадки антифриза разъедают стенки цилиндров и поршневые кольца.

- Разрушение катализатора – испаряющаяся жидкость повреждает соты нейтрализатора.

| Критичный признак | Механизм возникновения |

| Масло в расширительном бачке (эмульсия) | Прогар прокладки в зоне масляных каналов + охлаждающей системы |

| Пузыри в антифризе на заведённом моторе | Прорыв газов из камеры сгорания в рубашку охлаждения |

Важно: Длительная эксплуатация с такой неисправностью гарантированно приводит к капитальному ремонту двигателя. Замена прокладки ГБЦ должна сопровождаться шлифовкой плоскости головки блока для исключения повторного прогара.

Выхлопные газы в охлаждающей жидкости

Прорыв выхлопных газов в систему охлаждения возникает при нарушении герметичности прокладки ГБЦ в зоне сопряжения камеры сгорания с каналами рубашки охлаждения. Газы под высоким давлением проникают в антифриз через микротрещины или прогар в уплотнителе, создавая избыточное давление в контуре.

Основные признаки проблемы включают выброс пузырьков воздуха или темной пены в расширительном бачке при работающем двигателе, быстрое закипание охлаждающей жидкости, а также характерный запах выхлопа из горловины радиатора или бачка. На приборной панели часто активируется индикатор перегрева даже при нормальном уровне антифриза.

Последствия и риски

Игнорирование симптомов приводит к критическим поломкам:

- Разрушение патрубков и радиатора из-за избыточного давления

- Деформация ГБЦ от локальных перегревов

- Коррозия алюминиевых деталей (термостат, помпа) от агрессивных газов

- Масляная эмульсия в двигателе при комбинированной пробое

Для подтверждения диагноза используют тест на утечку сгорания: специальный индикаторный состав, помещаемый в расширительный бачок, меняет цвет при контакте с выхлопными газами. Дополнительно проверяют герметичность системы компрессором и анализируют состав охлаждающей жидкости на наличие углеводородов.

Посторонние шумы при работе помпы из-за газовой пробки

Газовая пробка в системе охлаждения возникает при проникновении выхлопных газов из камеры сгорания в охлаждающую жидкость. Чаще всего это происходит из-за повреждения прокладки ГБЦ, которая утрачивает герметичность в зоне между цилиндрами и каналами охлаждения. Пузырьки газа скапливаются в верхней части водяной рубашки, создавая воздушный карман в области крыльчатки помпы.

При работе насоса газовый пузырь вызывает кавитацию: лопасти вращаются в воздушной среде вместо жидкости, что приводит к гидравлическим ударам и вибрациям. Это проявляется характерными шумами – гудением, свистом или стуком из зоны помпы. Длительная работа в таком режиме ускоряет износ подшипников и вала насоса из-за отсутствия смазки и охлаждения.

Последствия для системы охлаждения

- Перегрев двигателя: пробка нарушает циркуляцию антифриза, снижая эффективность теплоотвода.

- Разрушение помпы: кавитация повреждает крыльчатку, вызывая эрозию металла.

- Кислородная коррозия: воздух в системе окисляет внутренние поверхности радиатора и патрубков.

| Признак проблемы | Следствие для двигателя |

| Булькающие звуки в печке | Снижение эффективности обогрева салона |

| Повышение температуры ОЖ | Риск деформации ГБЦ и заклинивания поршней |

Для устранения газовой пробки необходима замена пробитой прокладки ГБЦ. Дополнительно проверяют плоскостность головки блока, так как её деформация также нарушает герметичность. Игнорирование проблемы гарантированно приведёт к отказу помпы и критическому перегреву двигателя.

Снижение мощности двигателя без очевидных причин

Пробитая прокладка ГБЦ напрямую влияет на герметичность камер сгорания и работу газорараспределительного механизма. Нарушение компрессии в одном или нескольких цилиндрах из-за утечки газов между цилиндром и каналом охлаждения/масляным каналом/соседним цилиндром приводит к неэффективному сгоранию топливно-воздушной смеси. Это сразу проявляется как заметная потеря мощности и тяги, особенно под нагрузкой.

Дополнительно, попадание охлаждающей жидкости в цилиндр (внутренняя течь) разбавляет топливную смесь и ухудшает условия сгорания, что также влечет падение мощности. Постоянная утечка газов в систему охлаждения может вызвать перегрев двигателя, что автоматически приводит к снижению его эффективности и мощности для защиты от повреждений. Возможная детонация из-за нарушения состава смеси или локального перегрева дополнительно снижает КПД.

Связь повреждений прокладки ГБЦ и потери мощности

Основные сценарии, при которых прогоревшая прокладка ГБЦ вызывает снижение мощности:

- Утечка компрессии: Газы прорываются между цилиндром и соседними полостями (охлаждающая рубашка, масляный канал, другой цилиндр), снижая давление в камере сгорания и эффективность рабочего хода.

- Попадание антифриза в цилиндр: Охлаждающая жидкость, просачиваясь в камеру сгорания, разбавляет топливно-воздушную смесь, препятствуя ее нормальному воспламенению и горению.

- Нарушение фаз газораспределения: Сильная деформация плоскости головки или блока из-за перегрева (часто вызванного той же прокладкой) может привести к неправильному открытию/закрытию клапанов.

- Перегрев двигателя: Утечка газов в систему охлаждения (пузыри в расширительном бачке) резко снижает эффективность охлаждения, ЭБУ двигателя принудительно снижает мощность для защиты от критического повреждения.

| Признак повреждения прокладки | Влияние на мощность двигателя |

|---|---|

| Прогар между цилиндрами | Прямая утечка компрессии, падение эффективности работы цилиндров |

| Прогар в канал охлаждения | Утечка компрессии + перегрев двигателя + возможное попадание ОЖ в цилиндр |

| Прогар в масляный канал | Утечка компрессии + возможные проблемы со смазкой (косвенно) |

| Деформация прилегающих плоскостей | Нарушение герметичности камер сгорания и работы ГРМ |

Перегрев мотора при движении в пробках

Длительное стояние в пробках создает экстремальные условия для системы охлаждения двигателя. Отсутствие встречного потока воздуха радиатора радикально снижает эффективность теплоотдачи.

При перегреве алюминиевая головка блока цилиндров деформируется, нарушая плоскость сопряжения с блоком. Прокладка ГБЦ теряет герметичность каналов охлаждающей жидкости, масляных магистралей и камер сгорания.

Ключевые причины перегрева в пробках

- Неисправность вентилятора охлаждения - отказ электродвигателя, датчика температуры или реле

- Загрязнение радиатора - слои насекомых, тополиного пуха и грязи между сотами

- Низкий уровень ОЖ - микротрещины патрубков, течи помпы или печки

- Заклинивший термостат - блокировка контура на малом круге циркуляции

Продолжительный перегрев свыше 110°C вызывает:

- Вспучивание металла ГБЦ вокруг цилиндров

- Прогорание огневых колец прокладки

- Проникновение выхлопных газов в антифриз

- Эмульсию масла с охлаждающей жидкостью

Закипание охлаждающей жидкости в радиаторе

Нарушение герметичности прокладки ГБЦ провоцирует проникновение газов из камер сгорания в систему охлаждения. Это приводит к образованию воздушных пробок и локальному повышению температуры в рубашке двигателя.

Воздушные карманы блокируют циркуляцию антифриза, снижая эффективность теплоотвода. Рабочая жидкость начинает кипеть в наиболее нагретых зонах радиатора, что сопровождается резким ростом давления и выбросом пара через расширительный бачок.

Критические последствия

- Разрушение радиатора - кипящий антифриз создает избыточное давление, превышающее расчетную прочность сот и пластиковых бачков

- Деформация головки блока - термические удары от резких перепадов температуры вызывают коробление привалочной плоскости

- Повреждение термостата - постоянное воздействие пара и высоких температур выводит из строя чувствительный элемент

| Симптом | Механизм возникновения |

| Бульканье в патрубках | Высвобождение газов при контакте воздуха с горячим антифризом |

| Белый пар из выхлопа | Попадание охлаждающей жидкости в цилиндры через поврежденную прокладку |

Важно: Продолжение эксплуатации двигателя в таком режиме гарантированно вызывает полное разрушение прокладки с необходимостью замены. Требуется немедленная диагностика системы охлаждения и проверка герметичности камер сгорания.

Разрушение резиновых уплотнителей прокладки ГБЦ

Резиновые уплотнительные элементы, интегрированные в конструкцию прокладки головки блока цилиндров (ГБЦ), подвержены естественному износу и деградации под воздействием экстремальных условий работы двигателя. Эти уплотнения критически важны для герметизации масляных и охлаждающих каналов, проходящих между блоком цилиндров и головкой.

Потеря эластичности или растрескивание резины приводит к нарушению целостности уплотнений. Это провоцирует утечки технологических жидкостей – моторного масла или охлаждающей жидкости – в местах соединения ГБЦ с блоком цилиндров. Игнорирование проблемы быстро вызывает серьезные неисправности силового агрегата.

Основные причины разрушения резиновых уплотнителей

Ключевыми факторами, ускоряющими деградацию резиновых компонентов прокладки ГБЦ, являются:

- Термическое старение: Постоянное воздействие высоких температур (до 200°C и выше) в зоне камер сгорания вызывает потерю эластичности, усушку и растрескивание резины.

- Химическая агрессия: Контакт с техническими жидкостями (моторным маслом, антифризом, топливными присадками) и продуктами сгорания топлива постепенно разъедает резину, меняет ее структуру.

- Механические нагрузки: Вибрации двигателя, циклические нагрузки от теплового расширения/сжатия материалов создают напряжения в уплотнителях, приводя к микроразрывам.

- Некорректная установка: Повреждение уплотнителей при монтаже прокладки (перекос, задиры), использование старой прокладки повторно или чрезмерная затяжка болтов ГБЦ, сдавливающая резину сверх нормы.

- Превышение ресурса: Физическое старение материала даже при нормальной эксплуатации; резина теряет свойства просто от времени.

Последствия разрушения: Утечки масла или антифриза наружу (по стыку ГБЦ и блока) или внутрь двигателя (например, антифриз в масляные каналы). Это грозит перегревом, ускоренным износом деталей, эмульсией в масле и риском капитального ремонта.

Нарушение целостности металлокерамического слоя

Металлокерамический слой на поверхности прокладки ГБЦ выполняет функцию герметизирующего барьера, устойчивого к экстремальным температурам и давлению в камерах сгорания. Его разрушение приводит к образованию микротрещин и локальных дефектов, через которые начинается утечка рабочих жидкостей или газов.

Нарушение целостности этого слоя возникает из-за критических термических нагрузок при перегреве двигателя, механических повреждений во время некорректного монтажа ГБЦ, либо естественного старения материала. Результатом становится потеря герметичности в зонах между цилиндрами, масляными и охлаждающими каналами.

Ключевые последствия повреждения

- Прорыв газов из камеры сгорания в систему охлаждения, вызывающий завоздушивание и кипение антифриза

- Смешивание технических жидкостей: проникновение масла в антифриз (образование эмульсии) или охлаждающей жидкости в моторное масло

- Падение компрессии в цилиндрах из-за утечек через межцилиндровые перемычки

- Появление белого дыма из выхлопной трубы при попадании антифриза в камеры сгорания

| Признак неисправности | Механизм возникновения |

| Пузыри в расширительном бачке | Прорыв газов из цилиндров в охлаждающую систему |

| Эмульсия на масляном щупе | Просачивание антифриза в масляные каналы через микродефекты слоя |

Восстановление герметичности возможно только полной заменой прокладки с обязательной шлифовкой привалочной плоскости ГБЦ. Игнорирование проблемы вызывает коррозию элементов двигателя, гидроудар или критический перегрев.

Задиры на зеркале цилиндров после гидроудара

Гидроудар происходит, когда несжимаемая жидкость (обычно вода) попадает в цилиндр двигателя во время такта сжатия. Поршень, двигаясь вверх, встречает непреодолимое сопротивление столба жидкости вместо сжимаемой воздушно-топливной смеси.

Эта внезапная остановка поршня создает колоссальную ударную нагрузку на шатун. Сила удара часто приводит к его изгибу или даже полному разрушению. Деформированный шатун изменяет траекторию движения поршня в цилиндре.

Последствия деформации шатуна для цилиндра и прокладки ГБЦ

Перекошенный поршень начинает перемещаться в цилиндре под неправильным углом. Его юбка и кольца интенсивно трутся о стенки цилиндра (зеркало), вместо плавного скольжения. Это вызывает:

- Локальный перегрев металла в точках контакта.

- Сваривание и вырывание частиц материала поршня/колец и стенок цилиндра.

- Образование глубоких продольных царапин и борозд – задиров на зеркале цилиндров.

Наличие задиров на зеркале цилиндров напрямую влияет на необходимость замены прокладки головки блока цилиндров (ГБЦ) по нескольким критическим причинам:

- Потеря компрессии: Задиры нарушают герметичность камеры сгорания. Компрессионные кольца не могут уплотнить зазор между поршнем и поврежденной стенкой цилиндра. Газы высокого давления прорываются в картер двигателя (прорыв газов).

- Прорыв газов в систему охлаждения/масла: Значительное падение компрессии и общее нарушение герметичности цилиндра из-за задиров увеличивают давление газов, действующих на прокладку ГБЦ. Это давление, в сочетании с возможным короблением самой ГБЦ от перегрева при гидроударе, приводит к прогару или разрыву прокладки между цилиндром и соседними каналами (масляными или охлаждающей жидкости).

- Перегрев двигателя: Нарушение теплоотвода из-за повреждения зеркала цилиндра и возможного прорыва газов в рубашку охлаждения (через прогоревшую прокладку) ведет к перегреву, что еще больше ухудшает состояние прокладки ГБЦ.

- Необходимость ремонта блока: Устранение задиров требует обязательного расточки/хонингования блока цилиндров или его гильзовки. После такого ремонта плоскость прилегания ГБЦ к блоку цилиндров нарушается. Установка старой прокладки на новую, неидеально совпадающую плоскость невозможна – требуется обязательная замена прокладки ГБЦ на новую, соответствующую ремонтным размерам.

| Проблема после гидроудара | Влияние на прокладку ГБЦ | Требуется замена прокладки? |

|---|---|---|

| Задиры на зеркале цилиндров | Прорыв газов, перегрев, потеря компрессии, нагрузка на прокладку | Да (как следствие повреждений и ремонта) |

| Деформация шатуна/поршня | Косвенно (приводит к задирам и нарушению геометрии) | Да (в комплексе) |

| Коробление ГБЦ | Неплотное прилегание, прогар прокладки | Да (после шлифовки ГБЦ) |

Таким образом, задиры на зеркале цилиндров являются прямым следствием гидроудара и приводят к комплексному повреждению цилиндропоршневой группы и нарушению герметичности камер сгорания. Это неизбежно требует замены прокладки ГБЦ как во время устранения последствий гидроудара (из-за перегрева и прогаров), так и обязательно после ремонта самого блока цилиндров (расточки/гильзовки), так как геометрия сопрягаемых поверхностей изменяется.

Превышение максимального крутящего момента двигателя

При экстремальных нагрузках, особенно во время резких ускорений, буксировки тяжелых грузов или длительной работы на пониженных передачах, двигатель может кратковременно генерировать крутящий момент, превышающий конструктивный максимум. Это создает критическое давление в цилиндрах, многократно усиливающее ударное воздействие на прокладку ГБЦ.

Повторяющиеся пиковые нагрузки приводят к локальной деформации металлических вставок прокладки и разрушению её композитных слоев. Особенно уязвимы зоны вокруг цилиндров и масляных каналов, где материал испытывает максимальные перепады температур и давления. Постепенно в этих точках формируются микротрещины, открывающие путь газам и жидкостям.

Последствия для прокладки ГБЦ

- Прогар между цилиндрами – снижение компрессии, троение двигателя и попадание выхлопных газов в систему охлаждения через поврежденные перемычки.

- Разрушение масляных каналов – смешивание моторного масла с антифризом, образование эмульсии в расширительном бачке и масляном картере.

- Деформация привалочных плоскостей – из-за перегрузок блок цилиндров или головка могут искривиться, нарушая геометрию стыка и требуя шлифовки поверхностей.

| Тип повреждения | Внешние признаки |

| Пробитие в рубашку охлаждения | Белый дым из выхлопа, падение уровня ОЖ, пузыри в расширительном бачке |

| Прогар в масляный канал | Пенообразование на масляном щупе, эмульсия под клапанной крышкой |

Важно: Эксплуатация двигателя с превышением допустимого крутящего момента также провоцирует коробление ГБЦ и появление задиров на стенках цилиндров, что влечет комплексный дорогостоящий ремонт помимо замены прокладки.

Список источников

При подготовке статьи о причинах замены прокладки ГБЦ критически важно опираться на технически точную информацию. Неверные данные могут привести к ошибочной диагностике и дорогостоящему ремонту, поэтому используются только проверенные специализированные источники.

Следующие материалы обеспечивают достоверное освещение инженерных аспектов работы прокладки головки блока цилиндров, признаков её износа и методик замены. Они включают актуальные данные от производителей и экспертов в области автомобильных двигателей.

- Официальные сервисные руководства производителей двигателей

- Технические бюллетени автостроительных компаний

- Специализированные издания по автомобильному ремонту (например, "За рулём")

- Учебные пособия по устройству ДВС для профильных техникумов

- Монографии по диагностике неисправностей двигателей

- Отчёты инженеров-мотористов с практическим опытом

- Протоколы испытаний материалов прокладок ГБЦ

- Техническая документация от производителей автозапчастей