Подбор профессиональной камеры для покраски авто

Статья обновлена: 15.01.2026

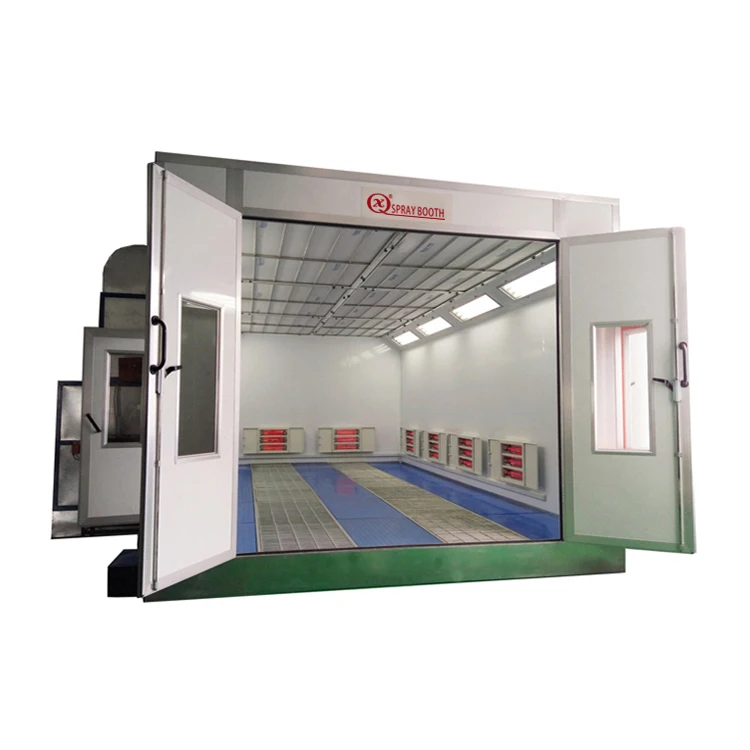

Качественная покраска автомобиля требует не только мастерства специалиста, но и применения технологичного оборудования. Правильно оборудованная окрасочная камера – фундаментальное условие для достижения безупречного результата. Она обеспечивает контроль среды, чистоту процесса и напрямую влияет на долговечность лакокрасочного покрытия.

Выбор профессионального комплекса сопряжен с анализом множества технических параметров и специфики задач производства. Производительность вентиляции, тип фильтрации, система рекуперации тепла и эргономика рабочей зоны становятся ключевыми критериями при подборе установки для сервиса или цеха. Ошибки на этапе выбора ведут к снижению качества работ и росту эксплуатационных затрат.

Понимание принципов работы и особенностей современных окрасочных камер позволит инвестировать средства в оборудование, которое гарантирует стабильно высокий результат и окупится за счет эффективности технологического процесса.

Критерии выбора системы вентиляции: рециркуляция vs приточно-вытяжная

Рециркуляционные системы пропускают воздух через фильтры и возвращают его в помещение, частично смешивая со свежим воздухом. Они отличаются высокой энергоэффективностью за счет повторного использования нагретого воздуха, что снижает затраты на отопление в холодный сезон. Однако требуют многоступенчатой фильтрации для улавливания ЛКМ и растворителей.

Приточно-вытяжные схемы полностью заменяют воздух в камере наружным, обеспечивая максимальную чистоту среды и стабильную влажность. Такие системы гарантируют строгое соответствие санитарным нормам по ПДК летучих веществ, но потребляют значительные энергоресурсы для нагрева/осушения поступающего воздуха.

Ключевые сравнительные параметры

| Критерий | Рециркуляция | Приточно-вытяжная |

|---|---|---|

| Энергопотребление | На 40-60% ниже | Высокое (нагрев свежего воздуха) |

| Качество воздушной среды | Зависит от фильтров | Максимальная чистота |

| Соответствие нормам ПДК | Требует точного расчёта | Безусловное |

| Стоимость эксплуатации | Низкая | Высокая |

При выборе учитывайте три критических аспекта:

- Требования безопасности: Для работы с горючими материалами приоритет у приточно-вытяжных систем с контролем взрывоопасной концентрации

- Производительность: Рециркуляция эффективна при умеренной загрузке (1-2 авто/день), интенсивный режим требует полного воздухообмена

- Климатические условия: В холодных регионах рециркуляция экономичнее, в высоковлажных – предпочтительна приточная система с осушением

Фильтрационные компоненты должны соответствовать типу вентиляции:

- Рециркуляция: трёхступенчатая очистка (предфильтр, карманный фильтр G4, угольный/HEPA)

- Приточно-вытяжная: двухступенчатая (пылевой фильтр + угольный адсорбер на вытяжке)

Типы фильтров: сравнение бумажных, синтетических и угольных систем

Фильтры обеспечивают чистоту воздушного потока в окрасочной камере, напрямую влияя на качество лакокрасочного покрытия. Загрязнения в виде пыли или масляных частиц способны испортить финальный результат, поэтому выбор оптимальной фильтрационной системы критически важен для профессиональной работы.

Основные типы фильтров для покрасочных камер – бумажные, синтетические и угольные – различаются по структуре материала, принципу улавливания примесей и сфере применения. Каждый вариант имеет специфические эксплуатационные характеристики, определяющие целесообразность его использования в конкретных условиях.

Сравнительные характеристики фильтрующих материалов

| Параметр | Бумажные | Синтетические | Угольные |

|---|---|---|---|

| Материал | Целлюлозные волокна с пропиткой | Полиэстер, стекловолокно | Активированный уголь в синтетической основе |

| Основная функция | Грубая очистка от крупной пыли | Тонкая фильтрация микрочастиц | Поглощение органических паров и запахов |

| Эффективность | Низкая (класс G3-G4) | Высокая (класс F5-F9) | Специфическая (не для пыли) |

| Ресурс работы | Короткий (требует частой замены) | Длительный (устойчив к влаге) | Ограничен адсорбционной ёмкостью |

| Стоимость | Низкая | Средняя | Высокая |

Бумажные фильтры применяются преимущественно для предварительной очистки на входе воздуха в камеру. Их ключевые недостатки – склонность к размоканию при высокой влажности и низкая пылеёмкость. Пример использования: защита вентиляторов от листвы и насекомых в бюджетных камерах.

Синтетические фильтры обеспечивают основную стадию очистки благодаря:

- Многослойной структуре с градиентом плотности

- Устойчивости к химическим агентам

- Возможности рекуперации (продувки)

Угольные системы обязательны при работе с двухкомпонентными лаками. Они нейтрализуют:

- Токсичные испарения изоцианатов

- Масляные аэрозоли от компрессоров

- Резкие запахи растворителей

Комбинированное использование синтетических фильтров на притоке/вытяжке с угольными модулями в вытяжной зоне обеспечивает максимальное качество фильтрации. Бумажные аналоги экономически оправданы только как первая ступень защиты в условиях минимальной запылённости.

Требования к освещению: цветопередача, распределение света и класс защиты

Цветопередача критична при подборе краски и оценке качества покрытия. Используйте лампы с индексом цветопередачи (CRI) ≥ 90, максимально приближенные к естественному свету (5000-6500K). Низкий CRI искажает оттенки, что ведет к ошибкам в колеровке и незамеченным дефектам после покраски.

Равномерное распределение света без теней и бликов достигается продуманным расположением светильников. Комбинируйте верхние, боковые и угловые LED-панели для полного охвата поверхностей. Интенсивность должна составлять 800-1000 люкс на рабочей зоне, с возможностью локального усиления до 1500 люкс для контроля сложных участков.

Ключевые параметры освещения

- CRI ≥90 – гарантирует точное восприятие металликов и перламутров

- Цветовая температура 5000-6500K – нейтральный белый свет без желтизны/синевы

- Угол рассеивания ≥120° – минимизирует слепые зоны

| Параметр | Минимальное требование | Рекомендуемое значение |

|---|---|---|

| Световой поток | 15 000 люмен | 20 000+ люмен |

| Класс защиты IP | IP54 (пылевлагозащита) | IP65 (полная изоляция от частиц краски) |

| Срок службы LED | 30 000 часов | 50 000 часов |

Класс защиты IP65 – обязателен из-за агрессивной среды. Корпуса должны герметично изолировать электронику от растворителей, абразивной пыли и влаги. Выбирайте светильники с ударопрочными рассеивателями и коррозионностойкими материалами. Регулярная очистка линз сохраняет светопоток, но избегайте абразивных средств – микроцарапины снижают равномерность освещения.

Основные характеристики турбин: мощность, КПД и стабильность давления

Мощность турбины определяет её производительность и способность обеспечивать необходимый объём воздуха для работы краскопультов. Измеряется в киловаттах (кВт) или лошадиных силах (л.с.). Недостаточная мощность приводит к падению давления при одновременном использовании нескольких инструментов, что вызывает дефекты окраски: шагрень, неравномерное покрытие или подтёки. Для профессиональных камер рекомендованы турбины от 5.5 кВт, способные поддерживать стабильную подачу воздуха на 2-3 рабочих поста.

Коэффициент полезного действия (КПД) отражает эффективность преобразования электроэнергии в воздушный поток. Высокий КПД (от 90%) снижает тепловыделение и энергопотребление, предотвращая перегрев воздуха. Это критично для ЛКП: перегретый воздух ускоряет полимеризацию краски до контакта с поверхностью, вызывая «сухой напыл». Стабильность давления обеспечивает равномерное распыление материала. Современные турбины оснащаются частотными преобразователями и автоматикой, нивелируя скачки давления при запуске/остановке краскопультов. Допустимое отклонение – не более ±0.1 бар.

Ключевые требования к турбинам для покрасочных камер

| Характеристика | Минимальное значение | Оптимальное значение |

|---|---|---|

| Мощность (1 пост) | 3.0 кВт | 4.0–5.5 кВт |

| Мощность (2-3 поста) | 5.5 кВт | 7.5–11 кВт |

| КПД | 70% | 90–95% |

| Допуск по давлению | ±0.5 бар | ±0.05–0.1 бар |

При выборе обратите внимание на класс защиты (IP54 и выше) и уровень шума. Для безмасляных турбин (востребованы в покраске) критичен фильтр тонкой очистки – он задерживает частицы до 0.01 мкм, исключая контаминацию ЛКП. Рекомендуемые опции:

- Встроенный осушитель воздуха

- Дуо-блоки (резервная турбина для бесперебойной работы)

- Датчики перегрузки и автоматический сброс давления

Пожарная безопасность: вентиляционные заслонки и системы автоматического тушения

Вентиляционные заслонки выполняют критическую роль при возгорании: они автоматически блокируют приток свежего воздуха в камеру, лишая огонь кислорода. Монтируются на воздухозаборных и вытяжных каналах, срабатывают от сигнала пожарных датчиков или ручного пульта. Герметичность перекрытия – ключевой параметр, исключающий подсос воздуха через щели.

Системы автоматического тушения (АУПТ) для окрасочных камер преимущественно используют газовые (хладон, аргон, азот) или аэрозольные составы, безопасные для электроники и не повреждающие окрашиваемые детали. Твердотельные генераторы аэрозоля отличаются компактностью и длительным сроком службы без перезарядки. Обязательно наличие ручных извещателей на выходах из камеры и дублирующего механического пуска.

Требования к проектированию и монтажу

- Синхронизация систем: Активация АУПТ должна мгновенно закрывать заслонки и отключать вентиляторы.

- Датчики пламени: Ультрафиолетовые/инфракрасные сенсоры с защитой от ложных срабатываний от искр оборудования.

- Скорость реакции: Время срабатывания АУПТ – не более 3 секунд после обнаружения очага.

- Резервный источник питания: Автономное питание для заслонок и АУПТ при отключении электричества.

| Компонент | Тип | Особенности применения |

|---|---|---|

| Вентиляционные заслонки | Противопожарные с электроприводом | Класс огнестойкости EI60, взрывозащищенное исполнение |

| Огнетушащее вещество (ОТВ) | Хладон 227ea, Novec 1230, аэрозоль | Быстрое испарение, нетоксичность для персонала после тушения |

| Баллоны АУПТ | Модульные с запорно-пусковым устройством | Расположение вне взрывоопасной зоны, защита от вибрации |

Обслуживание включает ежемесячную проверку датчиков и путей эвакуации ОТВ, ежегодное тестирование механизмов заслонок и перезарядку баллонов (при необходимости). Обязательна интеграция с общеобъектовой пожарной сигнализацией для координации действий службы безопасности.

Подбор подвесного оборудования для покрасочного пистолета

Подвесное оборудование напрямую влияет на эргономику работы маляра и качество нанесения ЛКМ. Неправильно подобранные шланги или блоки питания создают дискомфорт оператора и могут провоцировать дефекты покрытия из-за рывков подачи материала или перепадов давления.

Ключевыми элементами являются воздушные и материальные шланги, фильтры, регуляторы давления, а также подвесные системы, удерживающие вес пистолета. Их совместимость с параметрами окрасочного пистолета и компрессора критична для стабильной работы.

Основные компоненты и требования

При выборе ориентируйтесь на следующие элементы системы:

- Воздушные шланги: Диаметр (минимум 9 мм), длина (оптимально 10-15 м), материал (термопластик, резина). Сопротивление потоку не должно превышать 0.3 бара на 10 м.

- Материальные шланги: Совместимость с типом ЛКМ (растворители/водоосновные), внутреннее покрытие (тефлон для легкой очистки), гибкость.

- Блоки подготовки воздуха: Манометр с точностью ±0.1 бар, влагоотделитель (емкость от 0.5 л), фильтр тонкой очистки (5-25 мкм). Обязательно дублирование регуляторов на подаче и пистолете.

| Параметр | Минимальные требования | Рекомендации для HVLP |

|---|---|---|

| Рабочее давление | Стабильность ±0.2 бар | Регулятор с редуктором на пистолете |

| Пропускная способность шланга | ≥ 2000 л/мин | Армированные шланги 10-12 мм |

| Фильтрация | 2 ступени (влагоотделитель + фильтр) | Дополнительный угольный фильтр при работе с прозрачными лаками |

Подвесные системы должны исключать провисание шлангов и обеспечивать свободное перемещение пистолета в зоне окраски. Используйте:

- Каретки с противовесом для передвижения по рельсу

- Пружинные балансиры грузоподъемностью ≥ 2.5 кг

- Магнитные держатели с быстрым съемом

Важно: Все соединения обязаны быть герметичными – применяйте фитинги с металлическими втулками и ниппелями евростандарта. Проверяйте комплектацию на совместимость с входными гайками пистолета (M15x1 или 1/4" BSP).

Анализ материалов дверей и стен: сталь, алюминий или сэндвич-панели

При выборе материалов для конструкции покрасочной камеры критически оцениваются три основных варианта: сталь, алюминий и сэндвич-панели. Каждый из них обладает уникальными физико-механическими свойствами, напрямую влияющими на долговечность, герметичность, энергоэффективность и стоимость объекта.

Сталь традиционно применяется благодаря высокой прочности и доступности, но требует обязательной антикоррозийной обработки и качественного утепления. Алюминий легче и устойчив к ржавчине, однако его стоимость существенно выше, а монтаж сложнее из-за меньшей жесткости. Сэндвич-панели, представляющие собой композит из двух металлических листов и утеплителя, сочетают преимущества обоих материалов, но их монтаж требует высокой точности для сохранения герметичности стыков.

Ключевые критерии выбора

- Теплоизоляция: Сэндвич-панели с пенополиуретаном (ППУ) или минеральной ватой обеспечивают наилучшее энергосбережение. Сталь и алюминий требуют дополнительного утепления.

- Коррозионная стойкость: Алюминий и нержавеющая сталь лидируют по устойчивости к агрессивной среде. Обычная сталь нуждается в цинковании или полимерном покрытии.

- Механическая прочность: Твердосплавная сталь выдерживает максимальные нагрузки. Алюминий уступает в жесткости, сэндвич-панели требуют усиленного каркаса.

| Материал | Срок службы | Стоимость | Сложность монтажа |

|---|---|---|---|

| Сталь | 15-20 лет* | Низкая | Средняя |

| Алюминий | 25+ лет | Высокая | Высокая |

| Сэндвич-панели | 20-25 лет | Средняя | Низкая |

* При условии качественной антикоррозийной защиты

- Стальные конструкции целесообразны при ограниченном бюджете и наличии профессиональной покраски/оцинковки. Требуют регулярного контроля состояния покрытия.

- Алюминиевые системы оптимальны для регионов с высокой влажностью или при необходимости снижения нагрузки на фундамент. Оправданы при долгосрочной эксплуатации.

- Сэндвич-панели рекомендуются для быстрого монтажа и минимизации теплопотерь. Критичен выбор производителя: некачественный утеплитель снижает пожаробезопасность.

Автоматизация процессов: стеклоподъемники и пульты управления

Автоматизация в покрасочной камере существенно повышает эффективность и безопасность работы, минимизируя физическое взаимодействие оператора с элементами конструкции. Ключевыми компонентами здесь выступают системы управления воротами, окнами и вентиляцией, где стеклоподъемники и пульты ДУ играют критическую роль.

Использование автоматизированных систем позволяет оператору контролировать микроклимат и доступ в камеру дистанционно, не прерывая процесс подготовки или сушки. Это исключает риск случайного контакта с влажным лакокрасочным покрытием и обеспечивает стабильность параметров среды.

Функционал и преимущества автоматизации

Электромеханические стеклоподъемники для окон и смотровых люков обеспечивают:

- Плавное открывание/закрывание без физических усилий

- Точную регулировку вентиляции для контроля влажности и запыленности

- Герметичное прилегание створок при покраске

Пульты дистанционного управления централизуют контроль над:

- Воротами камеры и технологическими окнами

- Системой приточно-вытяжной вентиляции

- Освещением и дополнительным оборудованием

| Ключевое преимущество | Практический эффект |

| Снижение человеческого фактора | Минимизация дефектов от попадания пыли при ручном открывании |

| Скорость операций | Синхронное управление 3-5 элементами за 10-15 секунд |

| Эргономика | Управление без перемещения по камере в спецкостюме |

Программируемые сценарии на современных пультах позволяют автоматизировать циклы проветривания или быстрой сушки. Интеграция с климат-контролем гарантирует, что открывание окон произойдет только при безопасных параметрах температуры/влажности, защищая свежее покрытие.

Организация зон подготовки и сушки в едином пространстве

При ограниченной площади ключевой задачей становится физическое разделение процессов подготовки кузова и нанесения ЛКП внутри одной камеры. Пыль от шлифовки, грунтовочная взвесь и летучие компоненты краски не должны контактировать с обработанными поверхностями на этапе сушки, что требует продуманного зонирования.

Эффективное разделение достигается установкой стационарных или мобильных перегородок из поликарбоната или закаленного стекла, которые создают герметичные секции. Обязательно дублирование систем приточно-вытяжной вентиляции для каждой зоны: в подготовительном отсеке – мощные пылеуловители с фильтрами тонкой очистки, в сушильном – рециркуляционные нагреватели с точным контролем температуры и влажности.

Критичные элементы инфраструктуры

- Воздушные завесы между зонами для блокировки перемещения частиц

- Раздельные пульты управления микроклиматом с независимыми параметрами для каждой зоны

- Многоуровневая система фильтрации (предварительная, HEPA-фильтры в потолочных блоках)

Особое внимание уделяется организации временных рабочих циклов: пока в одном отсеке выполняется сушка, в другом можно готовить следующее изделие. Это требует синхронизации оборудования – например, ИК-излучатели для ускоренной полимеризации грунта должны автоматически отключать вентиляцию соседней зоны при запуске.

| Параметр | Зона подготовки | Зона сушки |

|---|---|---|

| Тип вентиляции | Вытяжная с отрицательным давлением | Рециркуляционная с подогревом |

| Требуемая чистота | Класс ISO 6 (10,000 частиц/м³) | Класс ISO 5 (100 частиц/м³) |

| Температурный режим | 18-22°C | До 80°C (режим полимеризации) |

При грамотном проектировании единое пространство обеспечивает сокращение производственного цикла на 30-40% за счет параллельной работы. Обязательна установка датчиков давления для контроля перепада между зонами и сигнализации разгерметизации. Финишное покрытие полимерных перегородок антистатиком предотвращает оседание аэрозолей на поверхности.

Список источников

Информация для статьи была систематизирована на основе анализа специализированных технических изданий, отраслевых обзоров и документации производителей оборудования.

Ключевые источники включают экспертные публикации о технологиях окраски, сравнительные тесты оборудования и нормативные требования к профессиональным окрасочным зонам.

- Профессиональные журналы: "Автомеханик", "AutoBusiness Review", "Технологии в окрасочном производстве" (архивы за 2020-2023 гг.)

- Техническая документация: Каталоги и руководства производителей окрасочных камер (SATA, Dürr, Nova Verta)

- Отраслевые исследования: Отчеты "Рынок окрасочного оборудования РФ 2022" (NAPI), "Стандарты безопасности для ЛКМ-цехов" (Росстандарт)

- Экспертные ресурсы: Материалы порталов "AutoExpert", "PaintPro", "Техносфера Авто"

- Практические руководства: "Современные окрасочные технологии" (А. Колесов, 2021), "Организация покрасочного участка" (В. Титов, 2020)