Подшипник дифференциала - конструкция и нюансы замены

Статья обновлена: 28.02.2026

Дифференциал – критически важный узел трансмиссии автомобиля, отвечающий за распределение крутящего момента между ведущими колесами и обеспечение их независимого вращения. Исправность этого механизма напрямую зависит от состояния его подшипников качения.

Подшипники дифференциала воспринимают значительные радиальные и осевые нагрузки, обеспечивая плавное вращение сателлитов и шестерен главной передачи. Их износ приводит к появлению гула, вибраций и ускоренному разрушению сопряженных деталей.

Своевременная замена подшипников дифференциала требует точной регулировки предварительного натяга и соблюдения технологии демонтажа-монтажа. Неправильная установка вызывает перегрев, люфты и сокращает ресурс всего узла.

Понимание конструкции подшипникового узла дифференциала и особенностей его обслуживания необходимо для грамотного ремонта трансмиссии и предотвращения дорогостоящих поломок.

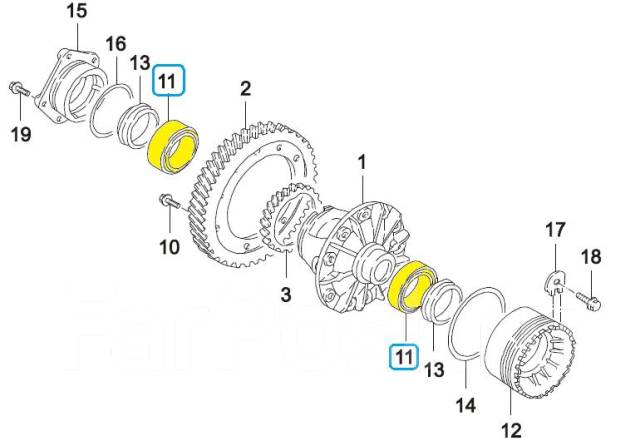

Конструкция штатных подшипников ведущего моста

Основу штатной конструкции составляют конические роликоподшипники, обеспечивающие одновременное восприятие радиальных и осевых нагрузок. Они монтируются на цапфах корпуса дифференциала и в картере моста, фиксируя положение сателлитов и полуосевых шестерен. Точная геометрия конусов роликов и дорожек качения минимизирует трение при высоких крутящих моментах.

Ключевым элементом является регулируемый предварительный натяг, достигаемый подбором толщины распорных шайб или регулировочных гаек. Отсутствие люфта критично для сохранения правильного зацепления шестерен главной передачи и предотвращения усталостного разрушения колец. Герметизация лабиринтными уплотнениями и сальниками защищает от абразивного износа.

Компоненты и параметры

Типовая структура включает:

- Наружное кольцо – запрессовано в картер моста с статической посадкой

- Внутреннее кольцо – устанавливается на цапфу дифференциала (скользящая посадка)

- Сепаратор с роликами – штампованный стальной или полимерный, удерживает конические ролики

- Распорные шайбы – регулируют осевой зазор между кольцами

Эксплуатационные требования:

| Параметр | Значение |

| Допустимый осевой зазор | 0,05-0,1 мм |

| Рабочая температура | до +120°C (с термостойкой смазкой) |

| Тип смазки | Высоковязкое трансмиссионное масло (GL-5) |

Диагностика неисправностей подшипников дифференциала

Основным симптомом износа подшипников дифференциала является характерный гул или вой, меняющийся при изменении нагрузки и скорости движения. Звук обычно усиливается при разгоне, движении накатом или в поворотах, когда дифференциал испытывает максимальные нагрузки. Частота гула напрямую зависит от скорости вращения колес.

Вибрация в области заднего моста (для заднеприводных авто) или в трансмиссионном тоннеле (для переднеприводных) также указывает на проблему. При сильном износе возможны стуки или хруст при резком старте или переключении передач. Люфт в подшипниках проверяется покачиванием приводных валов или фланцев дифференциала при поднятом автомобиле.

Ключевые методы диагностики

- Акустический контроль: Прослушивание стетоскопом корпуса редуктора на разных скоростях вращения колес (авто на подъемнике).

- Измерение люфтов: Проверка осевого и радиального биения фланцев/полуосей индикаторным нутромером (допуск обычно до 0,1 мм).

- Анализ металлической стружки: Исследование магнитной пробки или масла из редуктора на наличие бронзовой/стальной крошки.

- Тепловизионный контроль: Выявление локальных перегревов корпуса подшипников после активной езды.

| Стадия износа | Симптомы | Рекомендуемые действия |

|---|---|---|

| Начальная | Тихий гул на скорости >80 км/ч | Контроль уровня масла, замена при загрязнении |

| Средняя | Громкий вой при разгоне, легкая вибрация | Диагностика зазоров, планирование замены |

| Критическая | Хруст, стуки, сильный перегрев редуктора | Немедленная остановка и ремонт |

Важно дифференцировать шум подшипников от гула шестерен ГП или ШРУСов. Звук подшипника не пропадает при выключении сцепления/передачи, в отличие от шума шестерен. Для точной локации используют стендовую проверку редуктора с имитацией рабочих нагрузок.

Инструменты для замены подшипников дифференциала

Замена подшипников дифференциала требует применения специализированного инструментария, обеспечивающего безопасный демонтаж и корректную установку деталей. Отсутствие надлежащего оборудования часто приводит к повреждению посадочных мест, неправильной посадке новых подшипников и преждевременному выходу узла из строя.

Ключевое значение имеет использование гидравлических или механических прессов, так как запрессовка компонентов требует строгой соосности и контролируемого усилия. Дополнительно необходимы приспособления для фиксации картера редуктора и съёмные оправки, адаптированные под конкретные размеры деталей.

Базовый комплект оборудования

- Съёмники:

- Универсальные трёхлапые съёмники для наружных обойм

- Специализированные оправки для внутренних колец (требуют точного подбора по диаметру)

- Оправки для запрессовки:

- Набор переходных втулок из закалённой стали

- Опорные плиты с регулируемыми упорами

Для контроля усилия при запрессовке критично применение динамометрического ключа с диапазоном 100-350 Н·м. При монтаже конических роликоподшипников дополнительно потребуются:

- Индикаторный нутромер для замера посадочных мест картера

- Комплект эталонных регулировочных колец разной толщины

- Индикатор часового типа с магнитной стойкой

| Этап работ | Инструмент | Критерии выбора |

|---|---|---|

| Демонтаж сателлитов | Спецключ для стопорных болтов | Точное соответствие профилю головки болта |

| Замер преднатяга | Торцевой щуп 0.05-0.15 мм | Погрешность не более 0.01 мм |

При работе с дифференциалами полноприводных авто обязателен съёмник стопорных колец игольчатого типа. Для финишной проверки зазоров после сборки применяют индикатор биения с точностью 0.001 мм.

Демонтаж изношенных подшипников полуосей

Перед началом работ убедитесь в наличии необходимого оборудования: гидравлического пресса, съёмников для внутренних колец, монтажной оправки и нагревательной установки. Обязательно подготовьте контейнер для слива трансмиссионного масла и очистите корпус редуктора от загрязнений.

Снимите полуоси с дифференциала, предварительно демонтировав стопорные кольца и фланцы. Тщательно промаркируйте все компоненты для сохранения позиционной ориентации при сборке. Установите узел на прессовочный стенд, зафиксировав корпус редуктора в специальных тисках.

Ключевые этапы демонтажа

Для наружных обойм используйте универсальный трёхлапый съёмник, равномерно распределяя усилие по периметру. Внутренние кольца требуют применения специальных гидравлических съёмников с упором в торец полуоси. При закисании подшипника:

- Прогрейте корпус горелкой до 150-200°C

- Нанесите проникающую смазку на посадочные места

- Используйте комбинированное усилие пресса и ударного инструмента

Избегайте деформации сепараторов! При отсутствии пресса допустимо применение демонтажной гильзы и силового молота, но с контролем соосности ударов. После извлечения:

- Очистите посадочные места от задиров металлической щёткой

- Проверьте геометрию валов индикаторным нутромером

- Удалите остатки стопорных составов растворителем

| Тип повреждения | Метод устранения |

|---|---|

| Окалина на валу | Шлифовка наждачной бумагой P400 |

| Буртиковая деформация | Проточка на токарном станке |

| Конусность посадочного места | Напыление с последующей механической обработкой |

Осмотрите сепараторы на предмет трещин, а тела качения – на наличие выкрашивания. Замените все уплотнительные кольца, контактировавшие с демонтированными подшипниками. Храните извлечённые узлы до завершения диагностики для точного определения причин износа.

Установка новых подшипников с запрессовкой

После демонтажа старых подшипников и подготовки посадочных мест на корпусе дифференциала и полуосях, выполняется установка новых элементов. Критически важно обеспечить чистоту поверхностей – удалить абразивные частицы и остатки смазки растворителем. Посадочные зоны обрабатываются тонким слоем моторного масла для облегчения запрессовки и предотвращения задиров.

Запрессовка осуществляется строго по оси посадочного места с контролем параллельности. Используется специальный оправка или съемник, передающий усилие исключительно на наружное кольцо (для корпусных подшипников) или внутреннее кольцо (для подшипников на полуоси). Ударные методы запрессовки молотком недопустимы – они повреждают сепараторы и тела качения.

Ключевые этапы и контроль

Основные шаги процесса:

- Термическая подготовка (при необходимости): Корпус дифференциала нагревается до 80-100°C для расширения посадочного гнезда.

- Позиционирование: Подшипник устанавливается маркировкой наружу строго в посадочное отверстие.

- Запрессовка: Использование гидравлического пресса с контролем усилия (согласно данным производителя) или ручного съемника с винтовым механизмом. Усилие прикладывается равномерно по всей окружности кольца.

- Контроль глубины: Проверка положения подшипника после запрессовки – он должен полностью сесть в посадочный буртик без перекоса.

- Проверка вращения: Убедиться, что внутренние кольца вращаются плавно, без заеданий и шума.

Важные замечания:

- Запрессовка конических роликоподшипников всегда выполняется в сборе с регулировочными шайбами.

- Перед окончательной сборкой дифференциала обязательно устанавливаются новые сальники.

- Необходимо соблюдать моменты затяжки стопорных болтов шестерен и крышек подшипников.

| Тип подшипника | Точка приложения усилия | Риск при ошибке |

|---|---|---|

| Наружное кольцо (в корпус) | Только наружное кольцо | Разрушение сепаратора, перекос |

| Внутреннее кольцо (на вал/полуось) | Только внутреннее кольцо | Повреждение дорожек качения |

Регулировка зазора после замены подшипников

Правильная регулировка зазоров после установки новых подшипников дифференциала критически важна для долговечности узла и корректной работы трансмиссии. Неверные зазоры провоцируют ускоренный износ деталей, перегрев, вибрации и разрушение подшипников.

Процесс требует точного замера предварительного натяга и бокового зазора шестерен главной передачи с помощью специальных инструментов. Регулировка осуществляется комплектом шайб разной толщины, устанавливаемых под фланцы корпуса подшипников.

Ключевые этапы регулировки

- Замер бокового зазора шестерен: Индикаторная стойка фиксируется на картере редуктора, щуп помещается между зубьями ведомой шестерни. Проворачивают шестерню и фиксируют люфт.

- Определение толщины регулировочных шайб:

- Для ведущей шестерни – подбор шайб под внутреннее кольцо переднего подшипника.

- Для ведомой шестерни – установка шайб между корпусом подшипника и картером дифференциала.

- Контроль предварительного натяга: Динамометром замеряется момент проворачивания хвостовика ведущей шестерни. Превышение усилия указывает на чрезмерный натяг, слабое сопротивление – на недостаточный.

| Параметр | Допустимый диапазон | Инструмент для замера |

|---|---|---|

| Боковой зазор шестерен | 0.08–0.15 мм (зависит от модели) | Индикатор часового типа |

| Момент проворачивания | 1.0–2.5 Н·м (новые подшипники) | Динамометрический ключ |

Важно: После регулировки обязательно проводится притирка шестерен на стенде с нагрузкой (обкатка) и повторный контроль зазоров. Толщина шайб изменяется с шагом 0.05 мм, для точности часто комбинируют несколько шайб. Пренебрежение этапом обкатки приводит к локальным перегревам контактных пятен зубьев.

Особенности подбора подшипников по каталожным номерам

Каталожный номер подшипника – ключевой идентификатор, содержащий зашифрованные данные о его типе, размерах, классе точности и конструктивных особенностях. Использование оригинального номера производителя (SKF, FAG, Timken, NSK и др.) гарантирует точное соответствие техническим требованиям узла дифференциала. Альтернативой является поиск аналога через кросс-каталоги, где указываются эквиваленты других брендов с идентичными параметрами.

Неправильная расшифровка номера ведет к критическим ошибкам: установке подшипника с несоответствующим посадочным диаметром, шириной или грузоподъемностью. Это вызывает ускоренный износ, перегрев дифференциала и разрушение шестерен главной пары. Особое внимание уделите суффиксам в номере (например, C3 – увеличенный зазор, RS – одностороннее уплотнение), определяющим специфику применения.

Критерии корректного подбора

- Геометрические параметры: Внутренний (d) и наружный (D) диаметр, ширина (B). Замеры вала и корпуса обязательны при отсутствии старого подшипника или сомнении в номере.

- Тип конструкции: Радиальный шариковый (например, 6000), конический роликовый (30200), игольчатый (NA) – определяются схемой нагружения в дифференциале.

- Класс точности и зазора: Стандартный (P0) или повышенный (P6, P5) класс; нормальный (CN) или увеличенный (C3) радиальный зазор – влияют на шум, нагрев и ресурс.

- Материал и термообработка: Для тяжелонагруженных дифференциалов предпочтительны подшипники из стали с добавлением марганца или хрома.

| Параметр каталожного номера | Пример обозначения | Значение для дифференциала |

|---|---|---|

| Серия по ширине/диаметру | 320 в 32006 | Определяет грузоподъемность и размеры |

| Конструкция сепаратора | J (стальной штампованный) | Влияет на допустимые скорости вращения |

| Наличие уплотнений | 2RS (двойное уплотнение) | Защита от попадания стружки и вымывания смазки |

- Найдите штамповку номера на торце кольца старого подшипника (возможны потертости – очистите поверхность).

- Сверите номер с данными авто каталога (ETKA, TecDoc) или руководством по ремонту ТС.

- При подборе аналога проверьте полное совпадение всех размеров и индексов нагрузки (динамической Cr, статической Cor).

- Убедитесь в совместимости материала сепаратора (сталь, латунь, полимер) с температурным режимом редуктора.

Список источников

Источники информации для технической статьи.

Перечень использованных материалов.

- Официальные руководства по ремонту автомобилей конкретных марок

- Технические каталоги производителей подшипников (SKF, FAG, Timken)

- Учебные пособия по устройству трансмиссии (Иванов П.С. "Автомобильные мосты и дифференциалы")

- Профессиональные мастер-классы по ремонту КПП и редукторов

- Инженерные справочники по подбору и установке подшипников качения

- Видеоинструкции сертифицированных автосервисов по замене узлов дифференциала

- Технические стандарты ГОСТ Р 52071-2003 "Подшипники качения"